Snažíte sa vyrábať zložité diely s prísnymi toleranciami, ale tradičné 3-osé CNC obrábanie stále zlyháva. Viacnásobné nastavenie znamená dlhšie dodacie lehoty, vyššie náklady a nezrovnalosti v kvalite, ktoré ohrozujú vaše projekty.

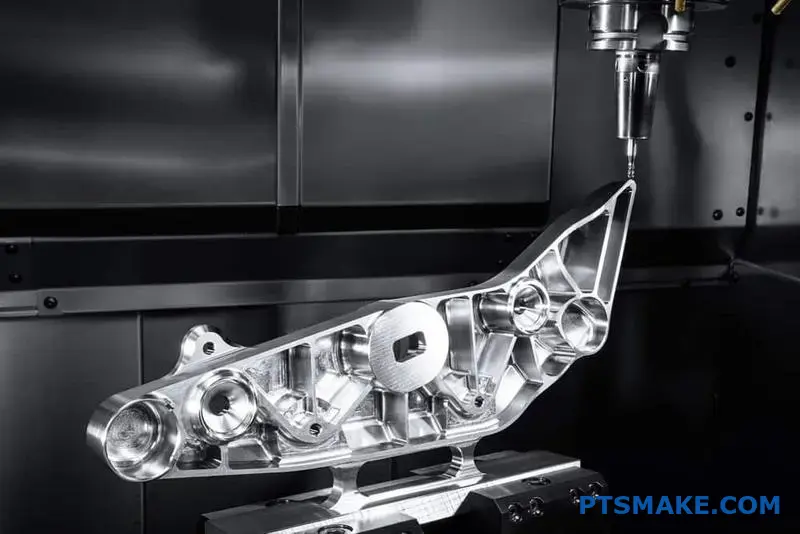

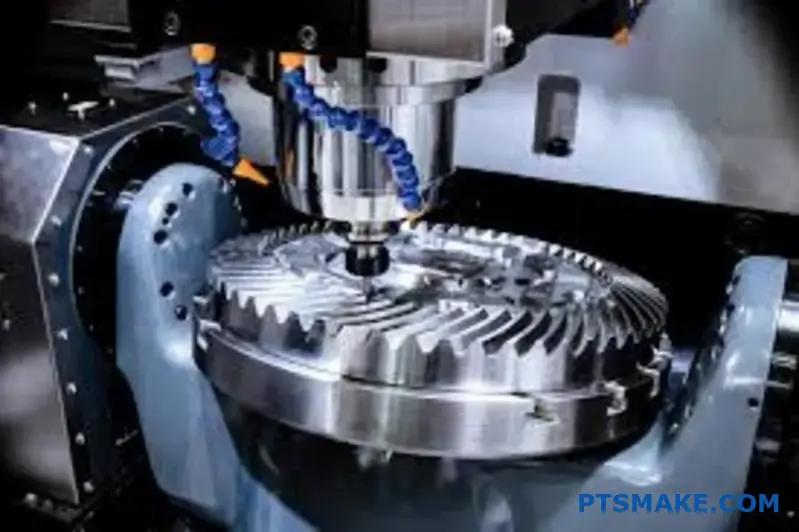

5-osové CNC obrábanie umožňuje súčasný pohyb v piatich rôznych osiach, čo výrobcom umožňuje vyrábať zložité geometrie s vyššou presnosťou, kratšími časmi realizácie a nižšími nákladmi v porovnaní s tradičnými 3-osovými metódami.

Spolupracoval som s nespočetným množstvom manažérov pre obstarávanie a inžinierov, ktorí zápasia s rovnakou výzvou: nájsť výrobné riešenie, ktoré zabezpečí presnosť a efektívnosť zložitých dielov. Rozdiel medzi úspechom a nákladným oneskorením často spočíva vo výbere správneho prístupu k obrábaniu. Dovoľte mi, aby som vás oboznámil s tým, ako presne 5-osové CNC obrábanie rieši tieto výzvy a prečo by mohlo byť tou zmenou, ktorú váš ďalší projekt potrebuje.

Čo odlišuje 5-osové CNC obrábanie?

Navrhli ste niekedy diel so zložitými krivkami a podrezaniami, ale zistili ste, že tradičné výrobné metódy vyžadujú viacnásobné a nákladné nastavenia, ktoré ohrozujú presnosť?

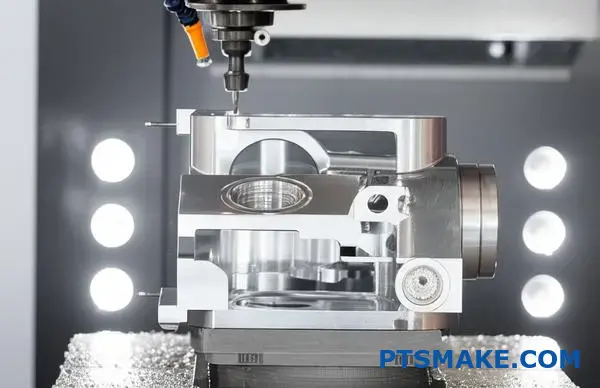

5-osové CNC obrábanie sa odlišuje tým, že pohybuje dielom alebo rezným nástrojom po piatich rôznych osiach súčasne. Táto schopnosť umožňuje vytvárať neuveriteľne zložité geometrie v rámci jedného nastavenia, čím sa v porovnaní s tradičnými 3-osovými metódami výrazne zvyšuje presnosť, efektívnosť a konštrukčná sloboda.

Za hranice X, Y a Z: predstavenie rotácie

Tradičné 3-osé CNC stroje pracujú na jednoduchom princípe, keď sa rezný nástroj pohybuje po lineárnych osiach X, Y a Z. Tento prístup je síce účinný pri jednoduchších, prizmatických súčiastkach, ale pri súčiastkach s hlbokými dutinami alebo zložitými krivkami je nedostatočný. Tu 5-osové obrábanie zásadne mení pravidlá hry. Pridáva dve rotačné osi, zvyčajne osi A a B, ktoré sa otáčajú okolo osí X a Y. To umožňuje reznému nástroju priblížiť sa k obrobku prakticky z akéhokoľvek uhla.

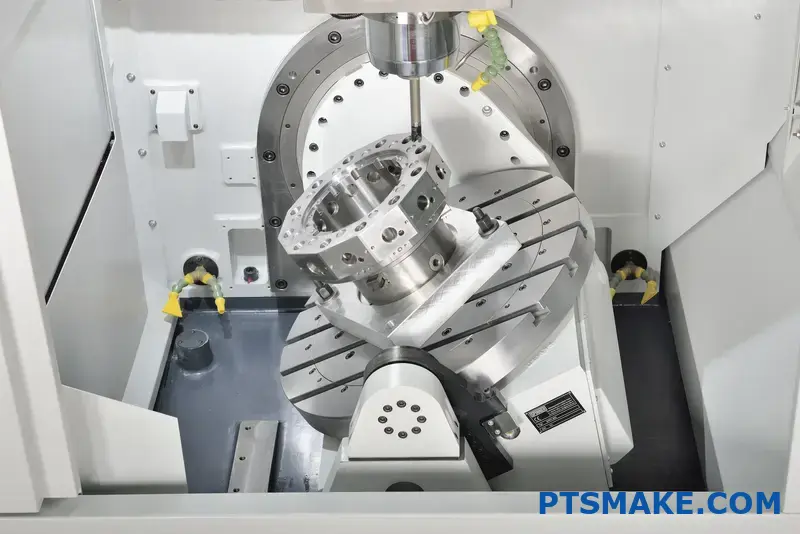

Výhoda jedného nastavenia

Najvýznamnejším prevádzkovým rozdielom je možnosť obrábať komplexné diely v jednom nastavení. Pri trojosovom stroji by si diel s prvkami na viacerých plochách vyžadoval, aby obsluha zastavila stroj, odopla obrobok, ručne ho prefixovala v novej orientácii a potom stroj znovu nakalibrovala. Každé nové nastavenie predstavuje možnosť ľudskej chyby, čo vedie k drobným chybám v súososti, ktoré sa môžu hromadiť a ohroziť toleranciu finálneho dielu. V našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme videli, ako eliminácia týchto dodatočných krokov nielen urýchľuje výrobu, ale aj výrazne zvyšuje konzistenciu jednotlivých dielov. Stroj udržiava konštantný referenčný bod, čím zabezpečuje, že každý prvok je dokonale zarovnaný vzhľadom na ostatné. Kratší a efektívnejší dráha nástroja1 znamená menšie opotrebovanie nástrojov a lepšiu kvalitu povrchu.

| Funkcia | 3-osové CNC obrábanie | 5-osové CNC obrábanie |

|---|---|---|

| Pohyb | Lineárne osi X, Y, Z | Lineárne osi X, Y, Z + 2 rotačné osi |

| Nastavenia | Viacnásobné nastavenia pre zložité diely | Jedno nastavenie pre najzložitejšie diely |

| Geometria | Najlepšie pre prizmatické, jednoduchšie diely | Ideálne pre zložité krivky a kontúry |

| Presnosť | Dobré, ale hrozí riziko chyby pri opätovnom tvarovaní | Vynikajúce vďaka jednotnému nastaveniu |

Prečo je to dôležité pre pokročilé inžinierstvo

Výhody 5-osového CNC obrábania ďaleko presahujú rámec prevádzkovej efektívnosti; priamo umožňujú inžinierom a konštruktérom inovovať. Keď vás neobmedzujú výrobné obmedzenia 3-osových strojov, môžete navrhovať súčiastky, ktoré sú pevnejšie, ľahšie a organickejšie tvarované. To je mimoriadne dôležité najmä v priemyselných odvetviach, v ktorých sa výkon nedá vylúčiť.

Vplyv na náročné odvetvia

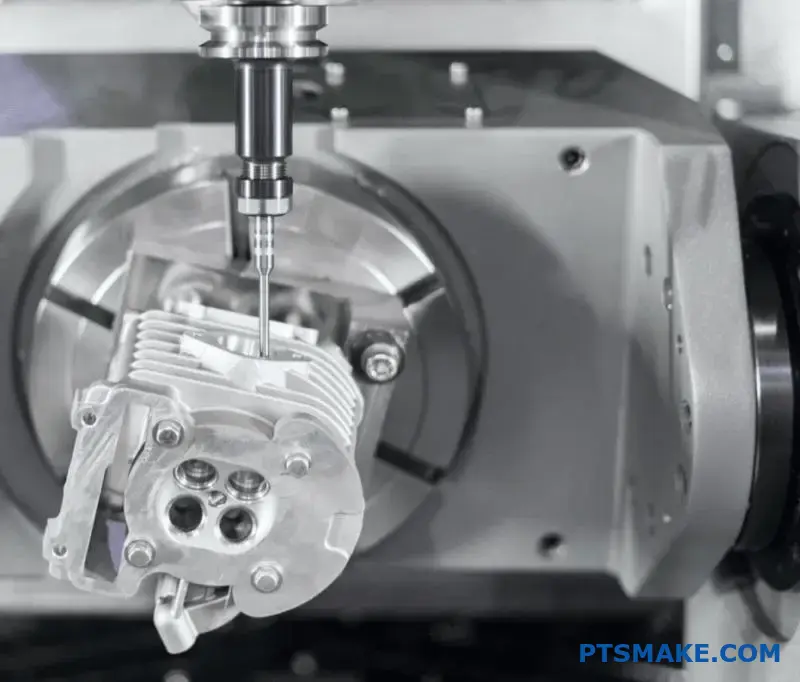

Napríklad v leteckom sektore je dôležitý každý gram. Päťosové obrábanie umožňuje vytvárať monolitické diely - obrábať jeden blok materiálu na komplexný komponent, ktorý by si predtým vyžadoval zostavenie viacerých menších častí. Tým sa eliminujú slabé miesta, ako sú zvary alebo spojovacie prvky, a výsledkom je pevnejší a ľahší finálny diel, napríklad obežné koleso alebo lopatka turbíny s optimalizovanými aerodynamickými povrchmi. Podobne v oblasti medicíny musia zákazkové ortopedické implantáty dokonale zodpovedať anatómii pacienta. Schopnosť obrábať zložité, organické tvary s vysokou presnosťou robí z 5-osového CNC obrábania nepostrádateľnú technológiu na vytváranie týchto zariadení, ktoré menia život.

Od prototypu po výrobu

Táto technológia urýchľuje celý cyklus vývoja produktu. Keď spolupracujeme s klientmi na prototypoch, vďaka 5-osovým možnostiam dokážeme vyrobiť funkčný, vysoko verný model za zlomok času, ktorý by bol potrebný pri viacerých nastaveniach. Návrh, ktorý vytvoríte, je diel, ktorý dostanete, bez kompromisov. To umožňuje rýchlejšie iterácie návrhu a rýchlejšiu cestu na trh. Táto schopnosť zaručuje, že finálne výrobné diely, či už pre robotiku, automobilový priemysel alebo spotrebnú elektroniku, presne zodpovedajú zámeru návrhu bez nákladných oneskorení alebo problémov s kvalitou.

5-osové CNC obrábanie mení výrobu tým, že umožňuje viacosový pohyb v jednom nastavení. Vďaka tomu sa vyrábajú zložité diely s bezkonkurenčnou presnosťou a povrchovou úpravou, čo umožňuje inžinierom v moderných priemyselných odvetviach zefektívniť celú cestu od inovatívneho návrhu až po výrobok pripravený na uvedenie na trh.

Ako obrábanie s jedným nastavením skracuje výrobné cykly?

Neustále bojujete s meškaním projektu spôsobeným viacnásobným a časovo náročným nastavovaním stroja? Nekonečný cyklus zmeny polohy a opätovného nastavovania dielov môže rýchlo narušiť aj tie najlepšie naplánované výrobné plány.

Päťosové CNC obrábanie prináša revolúciu do tohto procesu prostredníctvom výroby s jedným nastavením alebo "hotovo v jednom". Obrábaním zložitých tvarov v jednom upnutí sa eliminujú prestoje spojené s ručným prestavovaním, čím sa výrazne skracuje celkový výrobný cyklus a zabezpečuje sa rýchlejšia a spoľahlivejšia dodávka.

Hlavná výhoda 5-osovej technológie pri urýchľovaní výroby spočíva v jej schopnosti minimalizovať čas, ktorý neprináša pridanú hodnotu. Pri tradičnom 3-osovom obrábaní môže komplexný diel vyžadovať šesť alebo viac samostatných nastavení na obrábanie každej plochy. Každé nastavenie zahŕňa zastavenie stroja, ručné odopnutie súčiastky, vytvorenie nového prípravku, opätovné upnutie súčiastky a kalibráciu počiatočného bodu stroja. Tento proces je nielen pomalý, ale predstavuje aj vysoké riziko ľudskej chyby pri každom jednom dotyku.

Princíp "hotovo v jednom"

5-osové obrábanie úplne mení pravidlá hry. Dve ďalšie rotačné osi stroja (os A a B) nakláňajú obrobok alebo rezný nástroj, čím umožňujú prístup k piatim stranám súčiastky pri jednom upnutí. To znamená, že celý proces obrábania zložitého dielu možno často dokončiť bez akéhokoľvek manuálneho zásahu po spustení cyklu. Stroj je Kinematický reťazec2 umožňuje tento koordinovaný pohyb vo viacerých osiach, čím sa z pôvodne nesúvislých krokov stáva jedna plynulá operácia.

Porovnanie času nastavenia: 3-osy vs. 5-osy

Pri našej práci v spoločnosti PTSMAKE sme sa o tomto rozdiele presvedčili na vlastnej koži. Poďme si porovnať proces pre stredne zložitú súčiastku.

| Krok procesu | Tradičné 3-osové | 5-osové CNC obrábanie |

|---|---|---|

| Počiatočné nastavenie | 45 minút | 60 minút |

| Následné nastavenia | 4 x 30 minút = 120 minút | 0 minút |

| Celkový čas nastavenia | 165 minút | 60 minút |

| Riziko chyby | Vysoká (viacnásobná rekalibrácia) | Nízka (jedna kalibrácia) |

Ako ukazuje tabuľka, hoci počiatočné nastavenie 5 osí môže byť o niečo náročnejšie, úplne eliminuje čas strávený všetkými nasledujúcimi nastaveniami. Tento ušetrený čas sa výrazne znásobuje a skracuje celkový čas prípravy o hodiny alebo dokonca dni.

Okrem jednoduchého skrátenia nastavenia skracuje 5-osové obrábanie časy realizácie optimalizáciou ďalších kritických oblastí výrobného procesu. Zefektívňuje celý proces od programovania až po konečnú kontrolu, čím vytvára efektívnejšie a predvídateľnejšie výrobné prostredie.

Znížená zložitosť nástrojov a prípravkov

Pri trojosovom obrábaní si každá nová orientácia dielu často vyžaduje jedinečný, na mieru vyrobený prípravok na jeho bezpečné uchytenie. Návrh a výroba týchto prípravkov zvyšuje čas a náklady na projekt ešte pred vyrezaním jediného čipu. Päťosové obrábanie však často umožňuje oveľa jednoduchšie riešenia upínania. Keďže stroj dokáže orientovať diel sám, často stačí jediný univerzálny zverák alebo jednoduchá upínacia doska. Tým sa eliminuje "predvýrobný" čas spojený s vývojom upínacích prípravkov.

Zvýšená presnosť vedie k menšiemu počtu prepracovaní

Pri každom rozopnutí a premiestnení dielu sa zvyšuje možnosť chyby. Aj najmenšia chyba v súososti môže viesť k tomu, že prvky budú mimo tolerancie, čo bude mať za následok nákladné a časovo náročné prepracovanie alebo v najhoršom prípade vyradenie dielov. Tieto neočakávané oneskorenia sú hlavnou príčinou nedodržania termínov.

Kumulatívny účinok chýb

| Počet nastavení | Potenciál pre polohovú chybu | Vplyv na čas realizácie |

|---|---|---|

| 1 (5 osí) | Minimálne | Zanedbateľné |

| 3 (3 osi) | Mierne | Možnosť menšieho prepracovania |

| 6+ (3 osi) | Vysoká | Vysoká pravdepodobnosť prepracovania/odpadu |

Pri päťosovom CNC obrábaní sa pri dokončení dielu v jednom nastavení zachováva jeden referenčný bod pre všetky prvky. Táto inherentná presnosť výrazne znižuje pravdepodobnosť chýb a zabezpečuje, že diely sú vyrobené správne na prvýkrát. Pre manažérov obstarávania, ako je Matthew, to priamo znamená väčšiu spoľahlivosť a istotu pri dodržiavaní časových harmonogramov projektov. V spoločnosti PTSMAKE takto pomáhame našim klientom prejsť od prototypu k výrobe s maximálnou rýchlosťou a minimálnym trením.

Stručne povedané, 5-osové CNC obrábanie urýchľuje výrobu tým, že umožňuje výrobu "Done-in-One". Tento prístup s jedným nastavením eliminuje manuálnu zmenu polohy, zjednodušuje potreby upevnenia a zvyšuje presnosť, čím sa minimalizuje prepracovanie, čo vedie k výrazne kratším a spoľahlivejším časom dodania zložitých dielov.

Zabezpečenie konzistentnej kvality a prísnych tolerancií.

Stalo sa vám niekedy, že kritický komponent neprešiel kontrolou kvôli malej tolerančnej odchýlke? Takýto jediný nedostatok môže oddialiť celý váš výrobný plán a zaťažiť váš rozpočet.

5-osové CNC obrábanie zabezpečuje konzistentnú kvalitu minimalizáciou nastavenia, čo výrazne znižuje možnosť kumulatívnej chyby. Jeho schopnosť používať kratšie, tuhšie nástroje a priblížiť sa k obrobku pod optimálnym uhlom prináša vynikajúcu presnosť, opakovateľnosť a kvalitu povrchu pre náročné diely.

Piliere presnosti: Presnosť a opakovateľnosť

Hlavným dôvodom, prečo 5-osové CNC obrábanie poskytuje takú vysokú kvalitu, je jeho schopnosť obrábať zložité tvary v jednom nastavení. Pri tradičnom 3-osovom obrábaní si diel s prvkami na viacerých plochách vyžaduje, aby operátor zastavil stroj, odpojil diel, otočil ho a potom ho starostlivo znovu nastavil na ďalšiu operáciu. Každý z týchto krokov predstavuje malé, ale významné riziko chyby. Pri troch, štyroch alebo dokonca piatich nastaveniach sa tieto drobné chyby hromadia a môžu spôsobiť, že sa diel dostane mimo stanovenej tolerancie.

V spoločnosti PTSMAKE využívame prístup 5-osového obrábania "jedenkrát a dosť" na odstránenie tejto kumulatívnej chyby. Udržiavaním jediného referenčného bodu zabezpečujeme, že každý prvok je obrábaný v presnom vzťahu k ostatným. To je základom na dosiahnutie prísnych tolerancií, ktoré sa vyžadujú v priemyselných odvetviach, ako je letecký priemysel a zdravotnícke zariadenia. Tento princíp jedného nastavenia je tiež kľúčom k neochvejnej opakovateľnosti v rámci celej výrobnej série. Keďže proces je automatizovaný a odstraňuje ručné prefrézovanie, prvý diel je prakticky identický so stým. Dominantným faktorom konzistencie sa stáva kalibrácia stroja, nie zásah operátora. Naše investície do strojov s pokročilými Objemová kompenzácia3 nám umožňuje udržať túto vysokú úroveň presnosti v priebehu času.

| Funkcia | 3-osové obrábanie | 5-osové CNC obrábanie |

|---|---|---|

| Nastavenia pre zložité diely | Viacero (3-5+) | Jednolôžkový (alebo dvojlôžkový) |

| Primárny zdroj chyby | Kumulatívna chyba z preformátovania | Minimalizované; predovšetkým kalibrácia stroja |

| Súlad medzi jednotlivými časťami | Nižšia; závisí od prevádzkovateľa | Vyššie; riadené strojom |

| Ideálne pre... | Jednoduchšie geometrie | Komplexné diely s vysokou toleranciou |

Táto tabuľka jasne ukazuje, prečo pre kritické komponenty nie je 5-osová technológia len možnosťou, ale nevyhnutnosťou na zaručenie kvality.

Dosahovanie bezchybných povrchov a zložitých geometrií

Okrem presnosti je povrchová úprava súčiastky často kritickou technickou požiadavkou, nielen estetickou. Hladký, bezchybný povrch môže byť nevyhnutný na utesnenie, zníženie trenia alebo zvýšenie únavovej životnosti. Toto je ďalšia oblasť, v ktorej vyniká 5-osové CNC obrábanie.

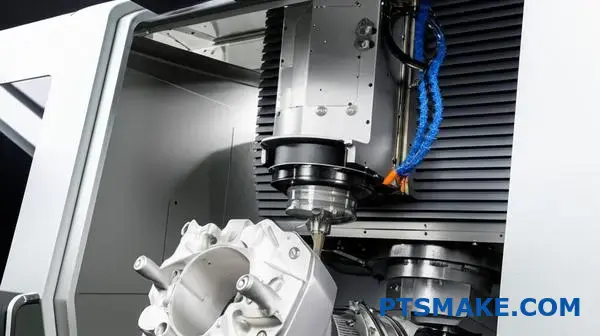

Výhoda optimálneho zapojenia nástrojov

Päťosový stroj dokáže nakloniť nástroj alebo otočiť obrobok, aby sa udržal dokonalý uhol medzi frézou a povrchom súčiastky. To nám umožňuje používať na frézovanie bočnú stranu nástroja, a nie len jeho špičku. Táto technika, niekedy nazývaná frézovanie bokov, vedie k výrazne lepšej kvalite povrchu, pretože eliminuje stopy po hrote, ktoré často zanechávajú guľové frézy pri 3-osových operáciách. Podľa našich skúseností v spoločnosti PTSMAKE môže táto možnosť znížiť alebo dokonca odstrániť potrebu sekundárnych dokončovacích operácií, ako je leštenie, čím sa ušetrí čas aj náklady.

Kratšie nástroje znamenajú vyššiu tuhosť

Ak chcete na trojosom stroji dosiahnuť hlboké vrecká alebo šikmé prvky, často musíte použiť veľmi dlhé a štíhle nástroje. Tieto nástroje sú náchylné na vibrácie a vychýlenie, čo má negatívny vplyv na presnosť a kvalitu povrchu. Pri 5-osovom pohybe môžeme nakláňať hlavu alebo samotný diel, čo nám umožňuje používať oveľa kratšie a tuhšie nástroje na dosiahnutie rovnakých oblastí. Kratší nástroj je vo svojej podstate stabilnejší. Táto stabilita sa priamo premieta do čistejších rezov, ostrejších rohov a schopnosti dodržať prísnejšie tolerancie na zložitých prvkoch súčiastok, čo je pre mnohých našich klientov neodmysliteľnou podmienkou.

5-osové CNC obrábanie poskytuje vynikajúcu kvalitu vďaka zníženiu počtu nastavovaní, čo zvyšuje presnosť a opakovateľnosť. Vďaka optimálnym uhlom nástroja a používaniu kratších a pevnejších nástrojov sa dosahuje aj jemnejšia kvalita povrchu, čím sa dôsledne dodržiavajú prísne tolerancie požadované v kritických výrobných odvetviach.

Nákladová efektívnosť: Zníženie celkových výrobných nákladov.

Už sa vám niekedy stalo, že ste skontrolovali konečný účet a boli zmätení vysokými nákladmi na prácu a nástroje, dokonca aj v prípade zdanlivo jednoduchého komponentu?

Hlavným finančným prínosom 5-osového CNC obrábania je jeho schopnosť znížiť celkové výrobné náklady. Dosahuje to výrazným znížením počtu nastavení, zjednodušením potrieb upínania a optimalizáciou úberu materiálu, čo prináša výrazné úspory nákladov na pracovnú silu aj na nástroje s jasnou návratnosťou investícií.

Najbezprostrednejšia úspora nákladov pri 5-osovom obrábaní vyplýva z konsolidácie operácií. Tradičná výroba, ktorá sa často spolieha na 3-osé stroje, si vyžaduje viacero nastavení na prístup k rôznym plochám zložitého dielu. Pri každej zmene polohy súčiastky sa kumulujú náklady. Platíte za čas operátora, ktorý musí zastaviť stroj, odpojiť diel, nastaviť nový upínací prípravok a rekalibrovať nulový bod stroja. Tento proces je nielen časovo náročný, ale pri každom novom nastavení prináša aj vyššie riziko chyby.

Pri 5-osovom CNC obrábaní môžeme často obrábať päť zo šiestich strán súčiastky na jedno upnutie. Tento prístup "hotovo v jednom" mení efektivitu nákladov.

Menej nastavení, nižšie náklady na prácu

Predstavte si to takto: zložitý diel, ktorý by si na 3-osom stroji vyžadoval štyri samostatné nastavenia, by sa na 5-osom stroji mohol dokončiť len za jedno. Schopnosť stroja nakláňať obrobok alebo rezný nástroj eliminuje potrebu ručnej zmeny orientácie dielu. To sa priamo premieta do menšieho počtu hodín práce účtovaných na vašom projekte. Okrem toho menší počet nastavení zlepšuje celkový objemová presnosť4 finálneho komponentu, pretože diel zostáva počas väčšiny procesu obrábania v jednej stabilnej polohe.

Zjednodušené upevnenie

Menší počet nastavení znamená aj menej investícií do zložitého, na mieru vyrobeného príslušenstva. Pri trojosovom procese zahŕňajúcom viacero operácií môžete potrebovať niekoľko rôznych prípravkov a upínacích zariadení, z ktorých každé je navrhnuté tak, aby držalo diel v určitej orientácii. Tieto vlastné prípravky zvyšujú počiatočné náklady na nástroje. Naproti tomu 5-osové nastavenie si často vyžaduje len jeden, často jednoduchší prípravok, čím sa znižujú náklady aj prípravný čas spojený s výrobou nástrojov.

| Aspekt | 3-osové obrábanie | 5-osové obrábanie | Vplyv na celkové náklady |

|---|---|---|---|

| Nastavenia pre zložitú časť | 3-5 nastavení | 1-2 nastavenia | Výrazne znížená prácnosť |

| Požadované upevnenie | Viaceré vlastné prípravky | Jedno jednoduché zariadenie | Nižšie výdavky na nástroje |

| Zásah operátora | Vysoký (pre každé nastavenie) | Nízka (predovšetkým monitorovanie) | Nižšie riziko a náklady na prácu |

| Čas realizácie | Dlhšie | Kratšie | Rýchlejší čas uvedenia na trh |

Okrem nastavenia 5-osová technológia zásadne mení spôsob odstraňovania materiálu, čo vedie k ďalším úsporám nástrojov a času. Možnosť riadiť uhol nástroja vzhľadom na povrch súčiastky ponúka významné výhody, ktoré nie sú možné pri pevnom 3-osovom prístupe. Táto optimalizácia priamo ovplyvňuje čas cyklu a životnosť rezných nástrojov, ktoré sú rozhodujúcimi zložkami celkových výrobných nákladov.

Optimalizované dráhy nástrojov a životnosť nástrojov

Pri 5-osovom obrábaní môžeme plynule nastavovať uhol nástroja, aby sme udržali optimálnu reznú polohu. To nám umožňuje používať kratšie a pevnejšie rezné nástroje. Kratší nástroj je menej náchylný na vibrácie a vychýlenie, čo sú bežné problémy pri frézovaní hlbokých hrán na 3-osých strojoch, kde sú potrebné dlhé a krehké nástroje. Menšie vibrácie znamenajú, že môžeme zvýšiť rezné rýchlosti a posuvy, čím sa výrazne skráti čas potrebný na opracovanie prvku. Podľa našich skúseností na PTSMAKE to môže skrátiť časy cyklov o 20-30% na vhodných súčiastkach.

Táto zvýšená stabilita tiež predlžuje životnosť rezných nástrojov. Udržiavaním konštantného, optimálneho záberu s materiálom zabraňujeme nadmernému opotrebovaniu. To znamená, že nástroje vydržia dlhšie a vyžadujú si menej výmen v priebehu výrobnej série, čím sa znižujú celkové náklady na nástroje.

Vynikajúca povrchová úprava

Optimalizovaný uhol nástroja tiež vedie k lepšej povrchovej úprave. Použitím bočnej strany rezného nástroja namiesto iba špičky (technika známa ako frézovanie triesok) môžeme vytvoriť hladké, dokončené povrchy pri jednom prechode. Často sa tak môže eliminovať potreba sekundárnych dokončovacích operácií, ako je brúsenie alebo ručné leštenie, ktoré sú náročné na prácu a zvyšujú značné náklady. Táto schopnosť je obzvlášť cenná pri súčiastkach so zložitými zakrivenými povrchmi, ako sú lopatky turbín alebo lekárske implantáty, kde je dosiahnutie vysokokvalitnej povrchovej úpravy prvoradé.

Päťosové CNC obrábanie v podstate zvyšuje nákladovú efektívnosť tým, že minimalizuje nastavenia, čo priamo znižuje náklady na pracovnú silu a montáž. Ďalej znižuje náklady tým, že umožňuje optimalizovať dráhy nástrojov pre rýchlejší úber materiálu, dlhšiu životnosť nástrojov a vynikajúcu kvalitu povrchu, ktorá znižuje počet sekundárnych operácií.

Komplexné geometrie dielov: Odomknutie konštrukčnej slobody.

Boli vaše najinovatívnejšie návrhy niekedy odložené, pretože sa považovali za "nevyrobiteľné"? Ste unavení z toho, že musíte robiť kompromisy, aby ste sa zmestili do obmedzení tradičných metód obrábania?

Päťosové CNC obrábanie tieto obmedzenia ruší. Tým, že umožňuje reznému nástroju priblížiť sa k obrobku z viacerých uhlov v rámci jedného nastavenia, umožňuje vyrábať zložité prvky, ako sú podrezania, šikmé otvory a zložité zakrivené povrchy, nielen s mimoriadnou presnosťou, ale aj prakticky.

Tradičné trojosové obrábanie pracuje v jednoduchej rovine XYZ, ktorá je účinná pre základné diely, ale pri skutočnej zložitosti je nedostatočná. Tu skutočne zažiaria pokročilé možnosti 5-osového CNC obrábania, ktoré premenia konštrukčné výzvy na výrobné triumfy. V minulých projektoch spoločnosti PTSMAKE sme týmto prechodom previedli mnoho klientov, ktorým sme umožnili realizovať návrhy, ktoré kedysi považovali za nemožné.

Zvládnutie podrezávania a hlbokých dutín

Podrezania sú prvky, ktoré sa nedajú obrábať jedným prístupom zhora nadol. Pri trojosovom stroji si ich vytvorenie často vyžaduje otočenie súčiastky a vykonanie viacerých operácií, čo prináša riziko nesprávneho nastavenia a predlžuje výrobný čas. Päťosový stroj to elegantne rieši nakláňaním obrobku alebo nástrojovej hlavy, čo umožňuje fréze dostať sa pod rímsy a do hlbokých, šikmých dutín bez nového nastavovania. Tento prístup s jedným nastavením, ktorý je hlavnou výhodou 5-osového CNC obrábania, je kľúčový pre zachovanie prísnych tolerancií na prvkoch, ktoré sú voči sebe relatívne.

Presnosť v uhlových otvoroch a priechodoch

Vŕtanie otvorov, ktoré nie sú kolmé na hlavné plochy súčiastky, je ďalšou častou prekážkou. Tradičné metódy môžu zahŕňať vytvorenie vlastných prípravkov, ktoré držia diel v správnom uhle - nákladný a časovo náročný proces.

Tu je porovnanie na základe našich skúseností s projektom:

| Funkcia | 3-osové obrábanie | 5-osové CNC obrábanie |

|---|---|---|

| Nastavenie | Vyžaduje si vlastné príslušenstvo alebo viacero nastavení | Jednotlivé nastavenie |

| Presnosť | Náchylnosť na kumulatívne chyby | Vysoká presnosť a opakovateľnosť |

| Čas cyklu | Dlhšie kvôli manuálnemu zásahu | Výrazne rýchlejšie |

| Náklady | Vyššie náklady na nástroje a prácu | Nižšie celkové náklady na zložité diely |

Vďaka 5-osovej technológii stroj jednoducho nasmeruje diel alebo nástroj do potrebného uhla a vyvŕta dieru. Nejde len o efektivitu, ale o dosiahnutie úrovne presnosti, ktorú je ťažké zopakovať neustálym prefrézovaním. Tento proces, tzv. Simultánne 5-osové obrábanie5je základom pre komponenty so zložitými vnútornými priechodmi kvapalín alebo plynov, ako sú napríklad komponenty v leteckom priemysle a zdravotníckych zariadeniach.

Voľnosť, ktorú poskytuje 5-osová technológia, sa nevzťahuje len na dosiahnutie ťažko dostupných miest, ale zásadne mení spôsob, akým môžu dizajnéri premýšľať o forme a funkcii. Podporuje posun od navrhovania pre vyrobiteľnosť k výrobe pre optimálny výkon konštrukcie. Táto schopnosť mení pravidlá hry pre klientov, s ktorými spolupracujeme v spoločnosti PTSMAKE, najmä v oblasti robotiky a automobilového priemyslu, kde sú výkon a hmotnosť rozhodujúce.

Dosiahnutie organických kriviek a bezchybných povrchov

Vytváranie hladkých, plynulo zakrivených povrchov - často nazývaných organické alebo biomimetické tvary - je pre 3-osé stroje významnou výzvou. Približujú sa ku krivkám vykonávaním série drobných priamočiarych rezov, ktoré môžu zanechať stupňovitý alebo "vrúbkovaný" povrch, ktorý si vyžaduje rozsiahle ručné leštenie. Naproti tomu 5-osové obrábanie umožňuje nástroju udržiavať konštantný, tangenciálny kontaktný bod s povrchom.

Tangenciálna výhoda

Výsledkom tohto nepretržitého záberu nástroja je vynikajúca povrchová úprava priamo zo stroja. Umožňuje vytvárať komponenty, ktoré sú nielen estetické, ale aj funkčne vynikajúce, ako napr:

- Aerodynamické povrchy: Lopatky turbín, obežné kolesá a panely automobilových karosérií.

- Ergonomické tvary: Lekárske implantáty, protézy na mieru a vysoko výkonné spotrebné výrobky.

Sila čiastočnej konsolidácie

Jednou z najvýraznejších výhod je pravdepodobne možnosť konsolidovať viacero jednoduchších komponentov do jednej komplexnej súčiastky. Namiesto navrhovania, výroby a montáže niekoľkých jednotlivých dielov môže inžinier navrhnúť jeden integrovaný komponent.

| Aspekt | Montáž viacerých dielov | Konsolidovaná 5-osová časť |

|---|---|---|

| Počet častí | Vysoká | Jedna časť |

| Montáž | Potrebné, pridanie času a práce | Žiadne |

| Sila | Slabšie kvôli spojom a spojovacím prvkom | Inherentne pevnejšia, monolitická štruktúra |

| Hmotnosť | Ťažšie | Ľahšie |

| Body poruchy | Viacnásobné (zvary, skrutky, švy) | Minimálne |

Táto stratégia skracuje čas montáže, eliminuje potenciálne miesta porúch v spojoch alebo zvaroch a často vedie k ľahšiemu, pevnejšiemu a spoľahlivejšiemu konečnému výrobku. Je to účinný prístup, ktorý sme použili, aby sme pomohli klientom zefektívniť ich dodávateľské reťazce a zlepšiť integritu výrobkov.

Päťosové CNC obrábanie v podstate oslobodzuje konštruktérov od obmedzení pravých uhlov a jednoduchých rovín. Umožňuje vytvárať zložité diely s podrezaniami, uhlovými prvkami a plynulými organickými povrchmi, čím umožňuje skutočnú inováciu prostredníctvom výroby zložitých geometrií priamo z vášho návrhového súboru.

Výber dodávateľa: Čo hľadať u 5-osového CNC partnera?

Už ste sa niekedy popálili u dodávateľa, ktorý sľuboval všetko, ale dodal len bolesti hlavy? Výber partnera len na základe nízkej ceny môže rýchlo viesť k oneskoreniu projektu, komunikačným nočným morám a súčiastkam, ktoré nespĺňajú špecifikácie.

Pri výbere partnera pre 5-osé CNC musíte posúdiť štyri kľúčové oblasti: jeho schopnosti a technológiu strojov, jeho systémy riadenia kvality, efektívnosť komunikácie a jeho skúsenosti s medzinárodnými normami. Silný partner vyniká vo všetkých štyroch oblastiach a zaručuje spoľahlivosť od prototypu až po výrobu.

Výber partnera pre 5-osé CNC obrábanie ďaleko presahuje jednoduché potvrdenie, že vlastní 5-osý stroj. Skutočná hodnota spočíva v ich technickej hĺbke, stave ich zariadení a zručnosti ľudí, ktorí ich obsluhujú. Lacný stroj v nesprávnych rukách produkuje drahý šrot.

Hodnotenie základných technických schopností

Prvým krokom je pozrieť sa na samotný hardvér. Sú ich stroje od renomovaných značiek ako DMG Mori, Haas alebo Mazak? Podľa našich skúseností v spoločnosti PTSMAKE sme zistili, že vysokokvalitné stroje poskytujú lepšiu presnosť a spoľahlivosť. Opýtajte sa na ich plán údržby; u dobre udržiavaného stroja je menšia pravdepodobnosť neočakávaných prestojov, ktoré by mohli zdržať váš projekt. Dodávateľ, ktorý vám môže hrdo ukázať svoje záznamy o údržbe, je ten, ktorý berie presnosť vážne.

Hodnotenie programovania a odbornosti zamestnancov

Výkonný stroj je bez skúseného programátora zbytočný. Zložitosť 5-osového obrábania si vyžaduje sofistikovaný softvér CAM a operátorov, ktorí dokážu optimalizovať dráhy nástrojov s cieľom skrátiť časy cyklov a zlepšiť kvalitu povrchu. Mali by ste sa informovať o skúsenostiach ich tímu so súčiastkami podobnej zložitosti a materiálu, ako sú tie vaše. Často sa stretávame s tým, že overovanie zložitých geometrií si vyžaduje pokročilé kontrolné zručnosti vrátane Programovanie CMM6, aby každý prvok dokonale zodpovedal modelu CAD.

Znalosť materiálov a nástrojov

Rozhodujúce sú odborné znalosti dodávateľa s rôznymi materiálmi. Každý kov alebo plast sa pri obrábaní správa inak a správny nástroj a stratégia rezania môžu mať zásadný význam.

| Materiál | Kľúčová výzva pri obrábaní | Odporúčaný prístup |

|---|---|---|

| Hliník 6061 | Gumovitá štruktúra môže viesť k hromadeniu nástrojov. | Používajte vysokorýchlostné obrábanie (HSM) s ostrými nástrojmi z tvrdokovu s povlakom. |

| Nerezová oceľ 316 | Obrábanie rýchlo tvrdne, čo spôsobuje opotrebovanie nástrojov. | Používajte nižšie rezné rýchlosti, vysoké rýchlosti posuvu a konštantný prietok chladiacej kvapaliny. |

| Titán (Ti-6Al-4V) | Slabá tepelná vodivosť vedie k vysokému zahrievaniu hrotu nástroja. | Na riadenie tepla používajte vysokotlakovú chladiacu kvapalinu a špecifické geometrie nástrojov. |

Okrem strojov a programátorov sú prevádzkovými procesmi dodávateľa tie, ktoré oddeľujú skvelých partnerov od tých, ktorí sú len postačujúci. Spoľahlivé systémy kvality a jasná, efektívna komunikácia sú základom úspešného výrobného vzťahu, najmä pri riešení komplexných projektov 5-osového CNC obrábania. Ak ich dodávateľ nedokáže správne nastaviť, ani najlepšia technológia nezabráni problémom.

Dekonštrukcia systému riadenia kvality

Nepýtajte sa len na to, či majú certifikát ISO 9001, ale aj na to, ako ho implementujú na pracovisku. Ako vyzerá ich proces kontroly? Spoľahlivý partner by mal mať viacstupňový kontrolný protokol vrátane kontroly prvého výrobku (FAI) pre nové diely, kontroly počas procesu na včasné zachytenie odchýlok a záverečnej kontrolnej správy, ktorá sa dodáva spolu s vašimi dielmi. V spoločnosti PTSMAKE poskytujeme podrobné správy s kľúčovými údajmi o rozmeroch, vďaka čomu majú naši klienti úplnú istotu, že ich špecifikácie boli splnené.

Komunikácia a riadenie projektov

Efektívna komunikácia môže projekt zmeniť alebo zničiť. Je pre váš účet vyhradený projektový manažér alebo jediná kontaktná osoba? Ako rýchlo reagujú na technické otázky alebo žiadosti o aktualizácie? Jasná a aktívna komunikácia zabraňuje nedorozumeniam a udržiava projekt na správnej ceste. Nejasné odpovede alebo pomalé reakcie sú často včasným varovným signálom internej dezorganizácie. Dobrý partner by mal poskytovať aj spätnú väzbu v oblasti dizajnu pre vyrobiteľnosť (DFM) a ponúkať návrhy na zlepšenie konštrukcie vášho dielu s cieľom dosiahnuť lepšiu účinnosť a nižšie náklady.

Červené vlajky v komunikácii s dodávateľmi

| Červená vlajka komunikácie | Potenciálny vplyv na váš projekt |

|---|---|

| Nejasné alebo nekonzistentné odpovede | Dodávateľ nemusí úplne rozumieť vašim požiadavkám. |

| Pomalá odozva (>24 hodín) | Oneskorenie pri rozhodovaní a riešení problémov. |

| Žiadne špecializované kontaktné miesto | Zmätok, chýbajúce detaily a nedostatočná zodpovednosť. |

| Odolnosť voči spätnej väzbe DFM | Stratené príležitosti na úsporu nákladov a zlepšenie kvality dielov. |

Výber správneho partnera pre 5osé CNC si vyžaduje, aby ste sa pozreli na cenovú ponuku. Dôležité je dôkladné zhodnotenie ich technológie strojov, systémov kvality, komunikačných postupov a skúseností s globálnymi normami. Táto dôkladnosť vám zaručí, že nájdete spoľahlivého partnera, ktorý sa zaviazal poskytovať presnosť a hodnotu.

Prekonávanie bežných problémov pri 5-osovom CNC obrábaní?

Mali ste niekedy pocit, že zložité 5-osové dráhy nástrojov sú neustálym bojom s chybami? Alebo že vás od nákladnej kolízie stroja alebo vyradeného dielu delí len jeden chybný pohyb?

Kľúčom k prekonaniu bežných výziev 5-osového CNC obrábania je kombinovaná stratégia: využitie pokročilého softvéru CAM s dôkladnou simuláciou, zavedenie spoľahlivého riadenia procesov a posilnenie vysokokvalifikovanej obsluhy, ktorá rozumie zložitostiam stroja.

Zvládnutie 5-osového obrábania nie je ani tak o vyhýbaní sa výzvam, ako skôr o správnych systémoch na ich zdolanie. Zvýšená zložitosť v porovnaní s 3-osou prácou prináša viac premenných, ktoré však možno efektívne zvládnuť pomocou moderného prístupu, ktorý spája technológiu a ľudské skúsenosti.

Skrotenie zložitosti programovania

Prvou prekážkou pre mnohých je programovanie. Na rozdiel od jednoduchších nastavení 5-osové dráhy nástrojov zahŕňajú súčasné rotačné a lineárne pohyby, čo výrazne zvyšuje riziko kolízií medzi nástrojom, držiakom, obrobkom, upínacím prípravkom a komponentmi stroja. Tu sa stáva nevyhnutným pokročilý softvér CAM (Computer-Aided Manufacturing). Moderné systémy ponúkajú sofistikované stratégie dráhy nástroja navrhnuté špeciálne pre 5-osové operácie, ako je napríklad frézovanie triesok a viacosové tvarovanie. A čo je ešte dôležitejšie, poskytujú integrované simulačné prostredia. Skôr ako sa akýkoľvek kód dostane do stroja, môžeme spustiť kompletnú digitálnu simuláciu. Nejde len o jednoduchý výkres čiar, ale o virtuálnu reprezentáciu celého procesu obrábania, kontrolu drážok, kolízií a neefektívnych pohybov. Modeluje jedinečný stroj kinematika7, čím sa zabezpečí, že simulácia presne odráža realitu.

Sila overovania kódu G

Bežný bod zlyhania môže nastať počas následného spracovania, keď sa dráha nástroja CAM prekladá do špecifického G-kódu, ktorému váš stroj rozumie. Zle nakonfigurovaný postprocesor môže zaviesť jemné chyby, ktoré simulácia CAM nemusí zachytiť. Aby sme to zmiernili, spoliehame sa na posledný krok: Overenie G-kódu. Tento proces simuluje skutočný G-kód, nielen údaje CAM, a poskytuje konečnú kontrolu pred letom pred stlačením tlačidla "spustenie cyklu".

| Metóda overovania | Primárne zameranie | Kľúčový prínos |

|---|---|---|

| Simulácia dráhy nástroja CAM | Dráha frézy voči modelu dielu | Zachytáva preklepy a základné programátorské chyby. |

| Simulácia stroja | Úplný pohyb stroja (nástroj, držiak, prípravky) | Zabraňuje nákladným kolíziám s komponentmi stroja. |

| Overovanie kódu G | Konečný, strojovo čitateľný kód | Potvrdzuje presnosť postprocesora a zachytáva skryté chyby. |

Tento viacúrovňový proces overovania je základom spoľahlivého 5-osového CNC obrábania, ktoré mení potenciálne katastrofy na predvídateľné úspechy.

Technológia síce poskytuje účinnú bezpečnostnú sieť, ale nemôže nahradiť skúsenosti a intuíciu kvalifikovaného strojníka. Ani ten najdokonalejší softvér na svete nedokáže zohľadniť všetky premenné reálneho sveta. V spoločnosti PTSMAKE považujeme našich operátorov za posledný a najdôležitejší prvok riadenia procesu.

Nenahraditeľný ľudský prvok

Kvalifikovaná obsluha robí viac ako len nakladanie dielov a stláčanie tlačidiel. Je prispôsobený spätnej väzbe stroja. Dokáže počuť jemné zmeny zvuku, ktoré signalizujú opotrebovanie nástroja alebo nadmerné chvenie. Monitorujú odvádzanie triesok, aby zabránili opätovnému rezaniu, ktoré môže viesť k zhoršeniu kvality povrchu alebo poškodeniu nástroja. Majú oprávnenie a znalosti na vykonávanie úprav v reálnom čase, ako je napríklad používanie regulácie rýchlosti posuvu na optimalizáciu rezných podmienok za chodu. Toto aktívne zapojenie je rozhodujúce najmä pri prvom obrábaní exotických materiálov alebo zložitých geometrií. Podľa našich skúseností z minulých projektov prináša investícia do nepretržitého školenia operátorov vyššiu návratnosť v kvalite a efektívnosti ako akékoľvek jednotlivé zariadenie.

Budovanie robustných a opakovateľných procesov

Dosiahnuť dokonalú časť raz je dobré, dosiahnuť ju zakaždým je cieľom. To si vyžaduje spoľahlivé riadenie procesov, ktoré štandardizuje celý pracovný postup.

Štandardizované nastavenia

Každá úloha sa začína zdokumentovaným nastavovacím listom. V ňom sa uvádza presná stratégia upínania, údaje o nástroji (vrátane dĺžkových a priemerových posunov) a cykly sondovania na stanovenie presných súradnicových systémov práce. Minimalizáciou premenných medzi jednotlivými nastaveniami zabezpečíme, že program bude vždy prebiehať rovnako.

Overovanie v procese

V prípade dielov s kritickými toleranciami často programujeme cykly sondovania počas procesu. Stroj pozastaví rezanie, pomocou sondy zmeria práve obrábaný prvok a porovná toto meranie s nominálnou hodnotou. Ak sa zistí nejaká odchýlka, systém môže automaticky použiť posuny na jej korekciu na nasledujúcich prvkoch, čím sa zabezpečí, že konečný diel bude v súlade so špecifikáciou bez manuálneho zásahu. Tento proaktívny prístup ku kontrole kvality je základom úspešného 5-osového CNC obrábania.

Úspešná navigácia pri 5-osovom obrábaní závisí od spojenia pokročilého softvéru CAM a simulácie s nenahraditeľnými odbornými znalosťami kvalifikovaných operátorov. Táto synergia, podporovaná spoľahlivými procesnými kontrolami pre konzistenciu, je základom pre spoľahlivú a efektívnu výrobu komplexných, vysokokvalitných dielov.

Zistite, ako môže optimalizácia tohto kľúčového prvku výrazne skrátiť čas obrábania a zlepšiť kvalitu finálneho dielu. ↩

Preskúmajte mechaniku pohybu stroja, aby ste lepšie pochopili, ako 5-osová technológia zabezpečuje vynikajúcu rýchlosť a presnosť. ↩

Zistite, ako táto pokročilá kalibrácia mapuje a koriguje celý 3D pracovný objem CNC stroja na dosiahnutie maximálnej presnosti. ↩

Zistite, ako táto kľúčová vlastnosť stroja zaručuje presnosť vášho dielu z každého uhla. ↩

Kliknutím zistíte, ako sa všetkých päť osí koordinuje na obrábanie zložitých kontúr s bezkonkurenčnou presnosťou a dokončením. ↩

Zistite, ako sa pokročilé programovanie CMM používa na overovanie zložitých geometrií a zabezpečenie toho, aby vaše diely spĺňali prísne požiadavky na tolerancie. ↩

Kliknutím pochopíte, ako je kinematický model stroja nevyhnutný pre presnú simuláciu a zabránenie kolíziám pri 5-osovom programovaní. ↩