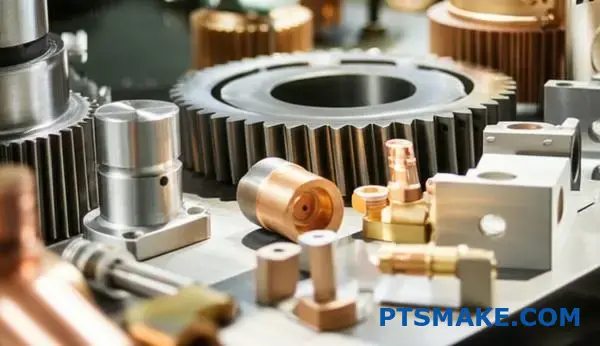

Výroba presných dielov si vyžaduje bezchybnú povrchovú úpravu. Mnohí konštruktéri však zápasia s výberom správneho procesu povrchovej úpravy, ktorý zabezpečí výnimočnú odolnosť a zároveň zachová kritické tolerancie. Nesprávne rozhodnutia o pokovovaní vedú k predčasnému zlyhaniu súčiastky, nákladnému prepracovaniu a oneskoreniu výroby, ktoré môže zmariť celé projekty.

Tvrdé chrómovanie je elektrochemický proces nanášania povlaku, ktorý na kovové povrchy nanesie tenkú vrstvu chrómu, čím sa zabezpečí vynikajúca odolnosť proti opotrebovaniu, ochrana proti korózii a obnovenie rozmerov presných komponentov v leteckom, automobilovom a priemyselnom priemysle.

Po práci s procesmi chrómovania pre presnú výrobu v spoločnosti PTSMAKE som videl, ako správna povrchová úprava mení obyčajné komponenty na vysoko výkonné súčiastky. Táto príručka odhaľuje špecifické techniky a úvahy, ktoré oddeľujú úspešné operácie pokovovania od nákladných zlyhaní.

Konečný sprievodca aplikáciami tvrdého chrómovania vo výrobe

Tvrdé chrómovanie je viac ako len lesklý povrch. Je to kritické technické riešenie, ktoré zvyšuje odolnosť a výkon. Často vidím jeho vplyv na súčiastky, ktoré spracovávame.

Tento proces je základom modernej výroby. Priemyselné tvrdé chrómovanie chráni komponenty pred opotrebovaním, trením a koróziou. Tým sa výrazne predlžuje životnosť kritických častí strojov. Použitie tvrdého chrómu je neuveriteľne rozmanité.

Kľúčové priemyselné aplikácie

| Priemysel | Spoločné časti | Primárna výhoda |

|---|---|---|

| Letecký priemysel | Podvozok, pohony | Extrémna odolnosť proti opotrebovaniu |

| Automobilový priemysel | Piesty, kľukové hriadele | Znížené trenie |

| Lekárske | Chirurgické nástroje | Biokompatibilita, odolnosť proti korózii |

| Výroba | Formy, lisovacie formy, valce | Tvrdosť, uvoľňovacie vlastnosti |

Prečo sa rôzne odvetvia spoliehajú na hard chróm

Špecifické výhody chrómového povlaku pre strojové zariadenia sú prispôsobené jedinečným požiadavkám každého odvetvia. V leteckom a kozmickom priemysle je absolútna spoľahlivosť nevyhnutná. Zlyhanie povlaku na komponentoch podvozku alebo pohonov neprichádza do úvahy. Tu musí povlak odolávať extrémnemu namáhaniu a teplotným výkyvom.

V automobilovom priemysle je hlavnou hnacou silou efektívnosť. Nanášanie tvrdého chrómu na súčasti motora, ako sú piesty a krúžky, znižuje trenie. To sa priamo premieta do lepšej úspory paliva a dlhšej životnosti motora. Je to malý detail, ktorý prináša významný vplyv na výkon.

V oblasti medicíny sa uprednostňuje predovšetkým bezpečnosť a čistota. Tvrdý chróm poskytuje neporézny a vysoko odolný povrch proti korózii. To zaručuje, že chirurgické nástroje možno účinne a opakovane sterilizovať bez ich degradácie. Úspech každej pokovovacej práce závisí od väzby so základným materiálom. Správne elektrodepozícia1 je rozhodujúci pre dosiahnutie požadovaného výkonu a životnosti.

Požiadavky špecifické pre aplikáciu

| Požiadavka | Letectvo a obrana | Automobilový priemysel | Zdravotnícke pomôcky |

|---|---|---|---|

| Odolnosť proti opotrebovaniu | Veľmi vysoká | Vysoká | Mierne |

| Odolnosť proti korózii | Vysoká | Vysoká | Veľmi vysoká |

| Zníženie trenia | Mierne | Veľmi vysoká | Nízka |

| Presné tolerancie | Kritické | Dôležité | Kritické |

Tvrdé chrómovanie poskytuje zásadné vylepšenia výkonu v mnohých priemyselných odvetviach. Tento povlak zvyšuje odolnosť, znižuje trenie a zabezpečuje spoľahlivosť - od leteckého priemyslu až po medicínu. Kľúčom je prispôsobenie procesu špecifickým požiadavkám každej aplikácie na dosiahnutie optimálnych výsledkov a dlhej životnosti.

Pravda o priľnavosti chrómu a kompatibilite so základnými kovmi

Výber správneho základného kovu je prvým dôležitým krokom. Silná priľnavosť pri tvrdom chrómovaní závisí výlučne od tohto výberu. Nie všetky kovy sú pre tento proces rovnako vhodné.

Vhodnosť základného kovu

Ocele sú vo všeobecnosti vynikajúcimi kandidátmi. Poskytujú stabilný základ pre chróm. Meď a jej zliatiny sa tiež veľmi dobre spájajú s tvrdým chrómom.

Hliník a titán sú náročnejšie. Vyžadujú si špeciálne medzivrstvy na zabezpečenie spoľahlivého spoja. Kľúčová je kompatibilita kovov na pokovovanie.

| Základný kov | Kompatibilita | Kľúčové úvahy |

|---|---|---|

| Uhlíkové a legované ocele | Vynikajúce | Vyžaduje dôkladné čistenie a aktiváciu. |

| Nerezová oceľ | Dobrý | Najskôr musíte odstrániť pasívnu vrstvu oxidu. |

| Meď a mosadz | Vynikajúce | Často sa používa ako podkladová vrstva pre iné kovy. |

| Hliník | Chudobný (priamo) | Potrebuje zinočnatú a/alebo niklovú nárazovú vrstvu. |

| Titán | Chudobný (priamo) | Vyžaduje si špecializované a zložité leptacie procesy. |

Dokonalý chrómový povrch sa začína dlho predtým, ako diel vstúpi do pokovovacej nádrže. Tajomstvo bezkonkurenčnej priľnavosti spočíva v dôkladnej príprave povrchu. Tento proces je prispôsobený každému základnému kovu.

Je to viac ako len čistenie. Ide o vytvorenie chemicky aktívneho povrchu, ktorý vytvorí silnú metalurgickú väzbu s chrómom.

Príprava oceľových podkladov

V prípade bežných ocelí je postup jednoduchý. Zahŕňa alkalické čistenie na odstránenie olejov, po ktorom nasleduje leptanie kyselinou. Týmto leptaním sa odstránia oxidy a mierne zdrsní povrch, čím sa chróm lepšie prichytí.

Výzva z nehrdzavejúcej ocele

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH vyžaduje ďalší krok. Nerezová oceľ má tenkú, neviditeľnú [pasivačnú vrstvu](https://en.wikipedia.org/wiki/Passivation(chémia))2 ktorá zabraňuje korózii. Tá istá vrstva tiež blokuje priľnavosť. Musíme ju odstrániť pomocou špecifického aktivátora, často Woodovho niklového úderu, tesne pred pokovovaním.

Pokovovanie hliníka

Hliník je ešte zložitejší. Na vzduchu okamžite oxiduje. Ak ho chceme pokryť plechom, najprv naň nanesieme zinočnatý povlak. Po ňom nasleduje medená alebo niklová nárazová vrstva. Na tento základ sa potom nanesie tvrdý chróm.

| Kov | Primárne čistenie | Povrchová aktivácia | Požiadavka na spodnú vrstvu |

|---|---|---|---|

| Uhlíková oceľ | Odmasťovanie | Leptanie kyselinou | Žiadne (zvyčajne) |

| Nerezová oceľ | Odmasťovanie | Štrajk niklu Wood's Nickel Strike | Požadované (nikel) |

| Hliník | Odmasťovanie | Proces zinkovania | Požadované (zinok a Ni/Cu) |

Zhrnutie: dosiahnutie silnej priľnavosti tvrdého chrómovania je vedou. Vyžaduje si starostlivý výber základného kovu a presný protokol prípravy povrchu špecifický pre daný materiál. Vynechanie týchto krokov zaručuje zlé výsledky a zlyhanie súčiastky.

Tvrdé chrómovanie valcových komponentov: Tajomstvo dlhodobého výkonu

Pri práci s valcovými komponentmi je presnosť najdôležitejšia. Hriadele, piesty a valce sú pracovnými koňmi mnohých strojov. Ich výkon do veľkej miery závisí od kvality ich povrchu.

Pokovovanie pre špecifické aplikácie

Tvrdé pochrómovanie hriadeľov nie je rovnaké ako pri piestoch. Každá časť má jedinečné prevádzkové požiadavky. Pochopenie týchto rozdielov je kľúčom k dosiahnutiu dlhodobej spoľahlivosti. Správne chrómovanie valcových dielov musí byť prispôsobené.

Tu je stručný prehľad ich primárnych potrieb.

| Komponent | Primárna požiadavka | Spoločná výzva |

|---|---|---|

| Hriadele | Odolnosť proti opotrebovaniu | Udržiavanie rovnováhy |

| Pistons | Nízke trenie | Celistvosť tesnenia |

| Valčeky | Tvrdosť a povrchová úprava | Rovnomerný povrch |

Tento prispôsobený prístup zabraňuje predčasnému zlyhaniu. Zabezpečuje optimálne fungovanie každého komponentu v rámci systému.

Skutočná výzva pri pokovovaní rotačných súčiastok spočíva mimo tvrdosti povrchu. Ide o zachovanie geometrickej integrity súčiastky. Tu vstupujú do hry tolerancie priemeru a sústrednosť. Odchýlka len niekoľkých mikrónov môže spôsobiť značné problémy.

Zvládnutie tolerancií a sústredenosti

Pri vysokorýchlostných rotačných hriadeľoch môže akákoľvek nerovnováha viesť k vibráciám a katastrofickému zlyhaniu. Chrómová vrstva musí byť dokonale rovnomerná. Nerovnomerná vrstva narúša rovnováhu súčiastky. Toto je kritický detail pri chrómovaní hriadeľov.

Problém jednotnej depozície

Dosiahnutie dokonale rovnomernej vrstvy je náročné. Elektrochemický proces prirodzene usadzuje viac chrómu na hranách a koncoch. To môže narušiť presný priemer požadovaný pre daný diel.

Používame špecifické techniky, ako napr. vyhovujúca anóda3, na kontrolu distribúcie pokovovania. Tým sa zabezpečí konzistentná hrúbka povlaku po celej dĺžke súčiastky. Je to neodmysliteľný krok pre vysoko výkonné súčiastky. Po pokovovaní je často potrebné presné brúsenie, aby sa dosiahli konečné presné tolerancie.

Tu sú niektoré bežné problémy a ich riešenia.

| Výzva | Riešenie | Výsledok |

|---|---|---|

| Nerovnomerná hrúbka pokovovania | Vlastná konfigurácia anódy | Konzistentný priemer |

| Strata koncentrácie | Presné regály a rotácia | Vyvážená časť bez vibrácií |

| Tolerancie mimo špecifikácie | Presné brúsenie po lakovaní | Spĺňa presné špecifikácie |

V spoločnosti PTSMAKE naša procesná kontrola zabezpečuje, že každá chrómovaná valcová časť spĺňa alebo prekračuje požadované geometrické špecifikácie na dosiahnutie optimálneho výkonu.

Presné tvrdé chrómovanie je nevyhnutné pre valcové diely. Prispôsobenie procesu pre hriadele, piesty a valce je veľmi dôležité. Zvládnutie tolerancií priemeru a sústrednosti zabezpečuje dlhodobý výkon a spoľahlivosť týchto kritických komponentov.

Zvýšenie trvanlivosti a odolnosti proti opotrebovaniu

Hlavným dôvodom, prečo používame tvrdé chrómovanie, je zvýšenie odolnosti. Tento proces dodáva hotovému komponentu neuveriteľne tvrdú vonkajšiu vrstvu.

Nanesenie chrómu na diely CNC vytvára bariéru proti oderu a opotrebovaniu. Je to základný krok pri pokovovaní po obrábaní súčiastok vystavených trvalému namáhaniu. Táto ochranná vrstva výrazne predlžuje prevádzkovú životnosť súčiastky.

Porovnanie tvrdosti povrchu

Tvrdší povrch priamo znamená lepšiu odolnosť proti opotrebovaniu. To je kľúčová výhoda tvrdého chrómovania.

| Typ súčasti | Tvrdosť povrchu (HRC) |

|---|---|

| Nepotiahnutá oceľová časť | 30-40 HRC |

| Tvrdá pochrómovaná časť | 68-72 HRC |

Vďaka tomuto pokovovaniu sú diely oveľa odolnejšie. Je to kľúčová povrchová úprava pre vysoko výkonné aplikácie.

Veda o zvýšenej odolnosti proti opotrebovaniu

Výnimočná tvrdosť tvrdého chrómovania je len jednou časťou príbehu. Jeho nízka koeficient trenia4 je rovnako dôležitá. Táto vlastnosť znamená menší odpor pri vzájomnom posúvaní dielov.

Toto zníženie trenia minimalizuje tvorbu tepla a straty materiálu v priebehu času. Je to kritický faktor pre pohyblivé časti, ako sú piesty, hriadele a hydraulické valce. Pre tieto aplikácie je hladký chod rovnako dôležitý ako surová pevnosť.

Vplyv na frézované komponenty

Pri zvažovaní chrómu pre frézované komponenty sa často zameriavame na diely s dynamickými kontaktnými plochami. Pokovovanie zabezpečuje, že tieto povrchy zostanú hladké a v tolerancii oveľa dlhšie.

| Benefit | Vplyv na výkon |

|---|---|

| Znížené trenie | plynulejšia prevádzka, menej tepla |

| Zvýšená tvrdosť | Zabraňuje vzniku škrabancov a rýh |

| Odolnosť proti korózii | Chráni základný materiál |

V spoločnosti PTSMAKE sme zistili, že táto dvojitá výhoda tvrdosti a nízkeho trenia je kľúčová. Vďaka nemu sa zo štandardnej obrábanej súčiastky stáva vysoko odolný komponent. Tento proces pokovovania po obrábaní poskytuje merateľné zlepšenie životnosti a spoľahlivosti výrobku.

Tvrdé pochrómovanie výrazne zvyšuje trvanlivosť a odolnosť proti opotrebovaniu dielov CNC. Tento proces pokovovania po obrábaní pridaním tvrdého povrchu s nízkym trením predlžuje životnosť súčiastok, znižuje údržbu a zvyšuje celkový výkon, najmä v prípade súčiastok vystavených neustálemu pohybu.

Obrábanie po tvrdom chrómovaní: Čo je možné a čo nie

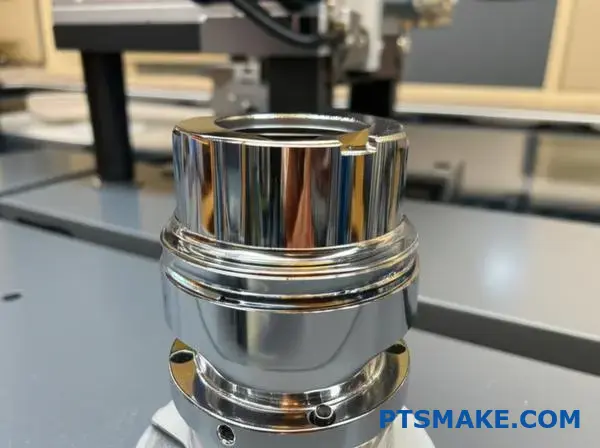

Tvrdé pochrómovanie ponúka neuveriteľnú tvrdosť povrchu. Často však nie je konečným krokom pre presné diely.

Dosiahnutie najprísnejších tolerancií si vyžaduje následné spracovanie. Tu prichádzajú na rad presné dokončovacie techniky. Tieto metódy zdokonaľujú povrch a rozmery.

Metódy presnej povrchovej úpravy

Pozrime sa na najbežnejšie postupy. Brúsenie, lapovanie a leštenie slúžia na rôzne účely. Sú nevyhnutné na následné spracovanie chrómu. Správne prevedenie je kľúčom k dokonalej finálnej časti.

| Proces | Primárny cieľ | Povrchová úprava (Ra) |

|---|---|---|

| Brúsenie | Rozmerová presnosť | 0,2 - 0,8 µm |

| Lapovanie | Extrémna plochosť | 0,05 - 0,2 µm |

| Leštenie | Zrkadlový lesk | < 0,05 µm |

Tieto techniky zabezpečujú, že pokovovaný diel spĺňa presné špecifikácie.

Skutočnou výzvou v obrábanie po chrómovaní je kontrola. Tvrdá chrómová vrstva je pevná, ale krehká. Nesprávne metódy môžu spôsobiť vznik napätia, trhlín alebo odlupovanie. Nejde len o odstránenie materiálu, ale o jeho zušľachtenie bez poškodenia.

Brúsenie pochrómovaných dielov

Brúsenie pochrómovaných dielov je najbežnejším krokom. Cieľom je opraviť všetky rozmerové nezrovnalosti z procesu pokovovania. Musíme použiť správny brúsny kotúč. Štandardnou voľbou sú kotúče z karbidu kremíka so sklovitou väzbou alebo diamantové kotúče.

Výber brúsiva je rozhodujúci. Jeho drobivosť5 určuje, ako sa rozkladá a odhaľuje nové ostré hrany. To je nevyhnutné pre čisté rezy na tvrdom povrchu. Naše testy v PTSMAKE ukazujú, že kontrola rýchlosti kotúča a používanie správnej chladiacej kvapaliny sú neoddiskutovateľné. Zabraňuje prehriatiu, ktoré je hlavnou príčinou vzniku trhlín v tvrdé chrómovanie.

Lapovanie a leštenie

Lapovaním a leštením sa dosahuje vynikajúca povrchová úprava. Lapovanie používa jemnú brúsnu kašu na vytvorenie veľmi rovných povrchov. Pri leštení sa používajú ešte jemnejšie zmesi na dosiahnutie zrkadlového vzhľadu.

| Technika | Kľúčová výzva | Naše riešenie |

|---|---|---|

| Brúsenie | Výroba tepla, praskanie | Kontrolované parametre, správna chladiaca kvapalina |

| Lapovanie | Udržiavanie rovnomernej rovinnosti | Presné lapovacie dosky, konzistentná suspenzia |

| Leštenie | Vyhýbanie sa kontaminácii povrchu | Čisté prostredie, špecifické leštiace podložky |

Každý krok si vyžaduje špecializované znalosti a vybavenie.

Brúsenie, lapovanie a leštenie po pokovovaní sú rozhodujúce na dosiahnutie konečných tolerancií a povrchovej úpravy tvrdých chrómových dielov. Úspech závisí výlučne od použitia správnych techník, nástrojov a kontroly procesu, aby sa zabránilo poškodeniu krehkej chrómovej vrstvy.

Tvrdé chrómovanie a mazanie: Stratégia riadenia trenia

Tvrdé chrómovanie ponúka viac ako len tvrdosť. Jeho skutočná hodnota sa ukáže v spojení so správnym mazaním. Táto kombinácia vytvára výnimočný systém riadenia trenia.

Jedinečný mikroprasklý povrch tvrdého chrómovania je kľúčový. Tieto drobné praskliny fungujú ako zásobníky. Udržiavajú mazivá, čím zabezpečujú konzistentné mazanie pokovovaného povrchu.

Tým sa povrch zmení na pravý chrómový povlak s nízkym trením. Zabraňuje hladovaniu maziva pri vysokom tlaku, čím výrazne znižuje opotrebovanie a predlžuje životnosť komponentov.

| Stav | Koeficient trenia | Miera opotrebenia |

|---|---|---|

| Suchý chróm | 0.20 - 0.40 | Mierne |

| Mazaný chróm | < 0.10 | Veľmi nízka |

Táto súčinnosť je nevyhnutná pre vysoko výkonné aplikácie.

Interakcia medzi tvrdým chrómom a mazivami je fascinujúcou oblasťou štúdia. Táto oblasť je základnou súčasťou vedy o tribológii s chrómom. Nejde len o aplikáciu akéhokoľvek oleja, ale o vypočítané párovanie.

Úloha textúry povrchu

Mikrotrhlinová štruktúra nie je chybou. Je to vlastnosť, ktorú využívame v spoločnosti PTSMAKE. Táto štruktúra zabezpečuje, že hraničná vrstva maziva je vždy prítomná, a to aj pri extrémnom zaťažení. Tým sa zabraňuje priamemu kontaktu kovu s kovom, ktorý je hlavnou príčinou katastrofického opotrebovania.

Tento konzistentný olejový film pomáha udržiavať stav hydrodynamické mazanie6, kde sú povrchy úplne oddelené.

Zodpovedajúce mazivo k aplikácii

Výber správneho maziva je veľmi dôležitý. Faktory ako viskozita, prísady a prevádzková teplota zohrávajú veľkú úlohu. Olej s vysokou viskozitou môže byť ideálny pre pomalé systémy s vysokým zaťažením. Kvapalina s nižšou viskozitou sa lepšie hodí pre vysokorýchlostné aplikácie.

Často spolupracujeme s klientmi na testovaní rôznych kombinácií. Tým sa zabezpečí, že konečný systém dosiahne optimálny výkon a dlhú životnosť. Cieľom je vytvoriť stabilné prostredie s nízkym trením prispôsobené špecifickým mechanickým požiadavkám.

| Vlastnosť maziva | Vplyv na výkonnosť povrchu Chrome |

|---|---|

| Viskozita | Ovplyvňuje hrúbku vrstvy a nosnosť. |

| Prísady (EP/AW) | Zabezpečte chemickú ochranu počas hraničného mazania. |

| Prevádzková teplota. | Ovplyvňuje viskozitu maziva a rýchlosť degradácie. |

Synergia medzi mikroštruktúrou tvrdého chrómu a starostlivo vybraným mazivom je kľúčová. Tento premyslený vzťah mení jednoduchý povlak na vysoko výkonný systém na riadenie trenia a opotrebenia, čím sa maximalizuje prevádzková životnosť súčiastky.

Tvrdý chróm a tenký hustý chróm: Výber správneho postupu

Výber správnej povrchovej úpravy je veľmi dôležitý. Tvrdý chróm a tenký hustý chróm často spôsobujú zámenu. Hoci oba poskytujú ochranu, nie sú vzájomne zameniteľné.

Ich rozdiely priamo ovplyvňujú výkon a životnosť komponentov. Pochopenie tohto porovnania je pre každého inžiniera kľúčové. Zabezpečí vám výber najlepších riešení presného pokovovania pre vaše potreby.

Kľúčové rozdiely v skratke

Poďme si rozobrať základné rozdiely medzi týmito typmi chrómov.

| Funkcia | Štandardný tvrdý chróm | Tenký hustý chróm |

|---|---|---|

| Hrúbka | Silnejšie (25-500 µm) | Tenšie (1-10 µm) |

| Primárne použitie | Silné opotrebenie, oprava | Vysoká presnosť, zníženie trenia |

| Tolerancia | Môže meniť rozmery | Minimálna zmena rozmerov |

Hlavný rozdiel vyplýva zo samotného procesu pokovovania. Štandardné tvrdé chrómovanie vytvára hrubé vrstvy. To je skvelé na obnovu opotrebovaných dielov alebo na náročné aplikácie, pri ktorých hrozí strata materiálu.

Tenký hustý chróm (TDC) je však viac kontrolovaný proces. Pri ňom sa usadzuje menej porézna a rovnomernejšia vrstva. Táto presnosť je nevyhnutná pre komponenty s veľmi prísnymi toleranciami. Pri týchto súčiastkach si nemôžete dovoliť výrazné rozmerové zmeny.

Výkon a štrukturálny vplyv

Proces TDC vytvára povrch s vyššou nodularitou. Výsledkom je hladší a konzistentnejší povrch priamo z nádrže. To je ideálne na zníženie trenia a zabránenie zadieraniu pohyblivých častí.

Vnútorné napätie a mikrotrhliny7 sú tiež odlišné. Na základe spolupráce s našimi klientmi má TDC často hustejší a jemnejší vzor trhlín. Táto štruktúra výborne zadržiava mazivá, čo zlepšuje výkon pri vysokotlakovom kontakte. Toto je jasný príklad rozdielov v aplikácii tenkého hustého chrómu oproti štandardnému tvrdému chrómu.

Porovnanie vhodnosti použitia

| Aspekt | Štandardný tvrdý chróm | Tenký hustý chróm |

|---|---|---|

| Povrchová úprava | Dobrý, dá sa brúsiť/leštiť | Vynikajúce, hladšie ako pokovované |

| Adhézia | Silný | Výnimočne silný |

| Kontrola aplikácie | Menej presné | Vysoko presné ukladanie |

| Najlepšie pre | Záchranné práce, oblasti s vysokým opotrebovaním | Formy, presné nástroje, hydraulika |

V spoločnosti PTSMAKE pomáhame klientom analyzovať ich špecifické vzory opotrebenia a požiadavky na tolerancie. Tým sa zabezpečí, že vybrané tvrdé chrómovanie poskytne ich komponentom najdlhšiu a najefektívnejšiu životnosť.

Pri výbere nejde o to, ktorý je "lepší", ale o vhodnosť na daný účel. Štandardný tvrdý chróm vyniká pri ťažkom opotrebovaní a záchranných prácach. Tenký hutný chróm je lepšou voľbou pre vysoko presné aplikácie, kde sú rozmerová presnosť a mazivosť absolútne kritické.

Tajomstvo maskovania presných prvkov počas chrómovania

Ochrana presných prvkov počas tvrdého chrómovania nie je voliteľná. Je základom úspešného projektu. Závity, tesné otvory a kritické tolerancie si vyžadujú dôkladné stratégie maskovania.

Jednoduché pásky tu nebudú fungovať. Jedna malá chyba môže viesť k vyradeniu dielu. To zvyšuje náklady a spôsobuje oneskorenie.

Výzva presných oblastí

Tieto oblasti je najťažšie chrániť. Často majú ostré hrany alebo zložitú vnútornú geometriu. Pre úspech sú nevyhnutné správne techniky maskovania chrómovaním.

| Typ funkcie | Spoločná výzva maskovania | Odporúčané riešenie |

|---|---|---|

| Vlákna | Nánosy pokovovania v koreňoch | Zástrčky alebo obaly na mieru |

| Tesné otvory | Nerovnomerný povlak vo vnútri | Kónické zátky, vlastné štíty |

| Kritická rovinnosť | Nárast hrán ("dog-boning") | Lak s presnými líniami |

V spoločnosti PTSMAKE považujeme maskovanie za kritický technický krok. Venujeme mu rovnakú pozornosť ako samotnému procesu CNC obrábania.

Pri presnom pokovovaní zlyháva univerzálny prístup. Ochrana kritických oblastí si vyžaduje súbor špecializovaných metód. Výber závisí od geometrie súčiastky a špecifických požiadaviek procesu tvrdého chrómovania.

Pokročilé stratégie maskovania

Na vnútorné závity často používame silikónové zátky tvarované na mieru. Tie poskytujú dokonalé tesnenie. Zabraňujú prenikaniu akýchkoľvek technologických roztokov a narušeniu profilu závitu. Je to oveľa spoľahlivejšie ako jednoduché oblepenie závitov páskou.

Otvory a vnútorné priemery

Ochrana tesných otvorov je významnou výzvou. Mierny nános pokovovania môže spôsobiť nepoužiteľnosť súčiastky. Tu používame kombináciu kužeľových zátok a špecializovaných lakov. Tým sa zabezpečí, že otvor zostane nedotknutý. V niektorých prípadoch je vhodné Anodické tienenie8 sa používa na odklonenie elektrického prúdu od vstupu do otvoru, čím sa zabráni jeho hromadeniu.

Riadenie kritických tolerancií

V prípade rovných povrchov s prísnymi toleranciami je najväčším rizikom nános na okrajoch. Aplikujeme vysokoteplotné laky a potom presne orežeme maskovaciu líniu. Tým sa po pokovovaní vytvorí ostrá, čistá hrana bez preliatia.

| Metóda maskovania | Najlepšie pre... | Kľúčová výhoda |

|---|---|---|

| Vlastné zástrčky | Závity, otvory | Opakovane použiteľné, dokonalé tesnenie |

| Vysokoteplotný lak | Ploché povrchy, zložité tvary | Ostré a presné línie masky |

| Špeciálne pásky | Nekritické vonkajšie oblasti | Rýchla aplikácia |

Tieto pokročilé stratégie maskovania sú základom pre dosiahnutie presnosti, ktorú naši klienti v spoločnosti PTSMAKE očakávajú. Je to neoddeliteľná súčasť nášho procesu kvality.

Efektívne maskovanie presných prvkov, ako sú závity a otvory, je veľmi dôležité. Vyžaduje si špecializované materiály a strategické použitie na ochranu integrity dielov počas procesu tvrdého chrómovania, čím sa zabezpečí, že konečné komponenty budú spĺňať presné špecifikácie.

Pokročilé techniky pokovovania pre vysoko presné letecké komponenty

V leteckom priemysle nie je pokovovanie len povrchovou úpravou. Je to kritický proces, ktorý sa riadi prísnymi normami. Zameriavame sa na povlaky, ktoré spĺňajú najvyššie špecifikácie.

Tým sa zabezpečí, že komponenty vydržia extrémne prevádzkové zaťaženie.

Úloha certifikácie

Certifikované pokovovanie FAA je pre časti kritické pre let neoddiskutovateľné. Táto certifikácia zaručuje kontrolu procesu a sledovateľnosť. Ide o bezpečnosť a spoľahlivosť.

Zvýšenie odolnosti voči únave

Chrómovanie v leteckom a kozmickom priemysle musí zvyšovať, nie znižovať únavovú životnosť súčiastky. Nesprávny postup môže vniesť napätie a viesť k predčasnému zlyhaniu.

Pohľad na kľúčové požiadavky ukazuje rozdiel.

| Funkcia | Štandardné pokovovanie | Pokovovanie v leteckom a kozmickom priemysle |

|---|---|---|

| Certifikácia | Voliteľné | Povinné (napr. FAA) |

| Únavový test | Nie vždy sa vyžaduje | Požadované |

| Riadenie procesov | Štandard | Vysoko zdokumentované |

| Špecifikácie materiálu | Všeobecné | Prísna letecká trieda |

Správne techniky pre presné lakovanie leteckých komponentov sú nevyhnutné.

Požiadavky leteckej výroby ďaleko presahujú lesklý povrch. Každý proces povrchovej úpravy musí byť prísne validovaný. Táto validácia zaručuje, že spĺňa extrémne výkonnostné kritériá.

Navigácia v požiadavkách s vysokou špecifickosťou

Splnenie špecifikácií, ako sú tie od Boeingu alebo Airbusu, je zložité. Zahŕňa presnú kontrolu hrúbky pokovovania, priľnavosti a tvrdosti. V spoločnosti PTSMAKE pomáhame našim klientom pri plnení týchto náročných špecifikácií. Od začiatku zabezpečujeme, aby sa ich návrhy dali vyrábať.

Táto včasná spolupráca zabráni neskorším nákladným zmenám dizajnu.

Problém vodíkovej krehkosti

Hlavným rizikom pri pokovovaní tvrdým chrómom je vodíková krehkosť9. Tento jav môže spôsobiť neočakávané zlyhanie vysokopevnostných oceľových dielov pri zaťažení. Je to tichý zabijak komponentov.

Prevencia tohto javu si vyžaduje špecializované ošetrenie pred a po nanesení vrstvy. Rozhodujúcim krokom je pečenie komponentov v peci. Týmto krokom sa vyženie zachytený vodík.

Zistili sme, že kľúčom k úspechu je starostlivo kontrolovaný proces.

| Krok zmiernenia | Účel | Kritickosť |

|---|---|---|

| Pečenie na zmiernenie stresu | Odstraňuje zvyškové napätie pred pokovovaním. | Vysoká |

| Riadené pokovovanie | Minimalizuje absorpciu vodíka počas procesu. | Vysoká |

| Pečenie na zmiernenie krehkosti | Odstraňuje absorbovaný vodík po pokovovaní. | Kritické |

Dodržiavanie týchto certifikovaných postupov je jediným spôsobom, ako zabezpečiť štrukturálnu integritu presných leteckých komponentov po nanesení náteru. Je to základná súčasť spoľahlivej výroby.

Pokovovanie v leteckom a kozmickom priemysle je veda o presnosti a bezpečnosti. Vyžaduje si prísne dodržiavanie certifikátov, starostlivé riadenie únavových vlastností a splnenie najvyšších špecifikácií na zabezpečenie spoľahlivosti komponentov v extrémnych podmienkach.

Ako chrómovanie vylepšuje komponenty robotických a automatizačných systémov

V robotike je presnosť všetkým. Nechcené trenie môže spôsobiť trhavé pohyby a chyby pri polohovaní. To ohrozuje spoľahlivosť celého systému.

Tvrdé pochrómovanie poskytuje riešenie. Vytvára mimoriadne hladký povrch s nízkym trením. To je nevyhnutné pre komponenty, ktoré si vyžadujú plynulý pohyb.

Vplyv povrchového trenia

Lepšia povrchová úprava sa priamo premieta do lepšieho výkonu. Použitie chróm pre robotický pohyb zabezpečuje bezproblémové kĺzanie komponentov. Tým sa zvyšuje presnosť a znižuje opotrebovanie v priebehu času.

| Funkcia | Nepovlečená oceľ | Chrómovaná oceľ |

|---|---|---|

| Trenie | Vysoká | Veľmi nízka |

| Nosiť | Rýchle | Pomalé |

| Pohyb | Môže byť trhavý | Dôsledne hladký |

Táto jednoduchá aktualizácia umožňuje automatizačné diely s povrchovou úpravou oveľa spoľahlivejšie.

Plynulý pohyb je pre robotické ramená a lineárne vedenia veľmi dôležitý. Aj mikroskopické nedokonalosti povrchu môžu viesť k nekonzistentnému výkonu. Tvrdé pochrómovanie rieši tento problém vo svojej podstate tým, že vytvára jednotný a klzký povrch.

Výhoda pohonov

Pohony sú svaly automatizovaných systémov. Musia sa pohybovať bez zaváhania alebo zasekávania. Pokovovanie pohonov s tvrdým chrómom je v spoločnosti PTSMAKE bežnou praxou. Zabraňuje tak efektu "stick-slip", keď statické trenie spôsobuje, že sa súčiastka trhne do pohybu.

Tento proces zabezpečuje, že pôsobiaca sila vedie k okamžitému a plynulému pohybu. Výrazne znižuje koeficient trenia10, čo je kľúčový faktor mechanickej účinnosti. Naše interné testy ukazujú dramatické zníženie trenia na ošetrených dieloch.

Výhody povrchov s nízkym trením

Povrch s nižším trením prináša do každého automatizovaného systému viacero výhod.

| Benefit | Vplyv na robotický systém |

|---|---|

| Zníženie spotreby energie | Motory pracujú menej, čím sa šetrí energia. |

| Vyššia presnosť | Predvídateľné, opakovateľné pohyby. |

| Menšia produkcia tepla | Zabraňuje prehriatiu pri rýchlych cykloch. |

| Dlhšia životnosť dielov | Minimálne opotrebovanie pohyblivých komponentov. |

Nakoniec, pomocou chróm pre robotický pohyb nie je len o hladkosti. Ide o vytváranie efektívnejších, spoľahlivejších a odolnejších strojov. To je základná zásada, ktorú uplatňujeme pri výrobe komponentov.

V skratke, tvrdé chrómovanie je pre robotickú presnosť veľmi dôležitý. Vytvára hladký povrch s nízkym trením na kľúčových komponentoch, ako sú aktuátory. To zabezpečuje spoľahlivý, presný a efektívny pohyb v každom automatizačnom systéme.

Odomknite presnosť: Spolupracujte s PTSMAKE pre špičkové riešenia pre tvrdý chróm

Ste pripravení posunúť svoj výrobný projekt na vyššiu úroveň vďaka odbornému tvrdému chrómovaniu? Kontaktujte teraz spoločnosť PTSMAKE a požiadajte o cenovú ponuku a nechajte naše precízne CNC obrábanie a odborné znalosti v oblasti pokovovania zabezpečiť bezkonkurenčnú odolnosť, spoľahlivosť a výkon - bez ohľadu na odvetvie alebo zložitosť súčiastky.

Preskúmajte technický proces vytvárania silného a trvalého puta. ↩

Získajte informácie o tejto neviditeľnej ochrannej fólii a o jej vplyve na povrchovú úpravu kovov a priľnavosť. ↩

Preskúmajte, ako špecializované nastavenia anód zvyšujú rovnomernosť povlakovania kritických dielov. ↩

Zistite, ako táto kľúčová vlastnosť znižuje prevádzkové opotrebenie a zvyšuje mechanickú účinnosť. ↩

Pochopte, ako vlastnosti abrazív ovplyvňujú kvalitu hotového dielu. ↩

Zistite, ako mazanie tekutým filmom oddeľuje povrchy, aby sa minimalizovalo trenie a opotrebovanie v mechanických systémoch s vysokým zaťažením. ↩

Zistite, ako môžu tieto drobné trhliny výrazne ovplyvniť mazanie a životnosť komponentov. ↩

Pochopte, ako táto technika riadi prúd, aby sa zabránilo vytváraniu okrajov a zabezpečila sa rovnomernosť pokovovania. ↩

Pochopte tento kritický spôsob zlyhania a pozrite si certifikované kroky, ktoré sú potrebné na jeho prevenciu. ↩

Pochopte, ako táto kľúčová metrika kvantifikuje povrchové trenie a ovplyvňuje technický návrh. ↩