Nájdenie správnej metódy výroby chladiča môže rozhodnúť o úspechu alebo neúspechu vášho systému riadenia tepla. Mnohí inžinieri zápasia s extrudovanými alebo obrábanými chladičmi, ktoré narážajú na výkonnostné bariéry, najmä pri vysokovýkonných aplikáciách, kde záleží na každom stupni.

Kované chladiče ponúkajú vynikajúci tepelný výkon vďaka zvýšenej hustote materiálu, optimalizovanej štruktúre zŕn a jednodielnej konštrukcii, ktorá eliminuje tepelné rozhrania. Proces kovania vytvára silnejšie cesty pre vedenie tepla a umožňuje zložité geometrie, ktoré nie sú možné pri tradičných výrobných metódach.

Pracoval som s mnohými klientmi, ktorí prešli zo štandardných chladičov na kované riešenia a zaznamenali okamžité zlepšenie tepelného výkonu. Kľúčom je pochopiť, ako kovanie ovplyvňuje vlastnosti materiálu na mikroskopickej úrovni, a využiť voľnosť pri navrhovaní, ktorú tento proces poskytuje pre vašu konkrétnu aplikáciu.

Ako kovanie ovplyvňuje tepelnú vodivosť materiálu na mikroúrovni?

Kovanie nielen tvaruje kov, ale mení aj jeho vnútornú štruktúru. Táto zmena priamo zlepšuje jeho schopnosť prenášať teplo.

Na mikroúrovni ide o tok a hustotu zŕn. Kovanie vyrovnáva zrná materiálu a odstraňuje drobné dutiny. Vytvára tak vynikajúcu cestu pre odvod tepla.

| Funkcia | Kované materiály | Odliatok Materiál |

|---|---|---|

| Štruktúra zrna | Zosúladené a vylepšené | Náhodné a hrubé |

| Hustota | Vysoká | Nižšia (poréznosť) |

| Prázdne miesta | Takmer eliminované | Súčasnosť |

Toto vylepšenie je kľúčové pre tepelnú výkonnosť.

Mikroskopická výhoda: tok zŕn a hustota

Kovanie vyvíja na obrobok obrovský tlak. Tento tlak spôsobuje deformáciu a predĺženie zrnitej štruktúry kovu. Zrná sa vyrovnávajú so smerom toku kovu.

Tým vzniká súvislá, neprerušovaná dráha. Teplo sa môže ľahko šíriť pozdĺž týchto vyrovnaných zŕn. Je to ako diaľnica pre tepelnú energiu, bez dopravných zápch.

Toto smerové vyrovnanie dodáva materiálu jedinečné vlastnosti. anizotropné vlastnosti1. Tepelná vodivosť sa výrazne zvyšuje pozdĺž smeru zŕn.

Okrem toho proces kovania vytláča mikroskopické dutiny. Tieto drobné dutiny, ktoré sa často vyskytujú v liatych materiáloch, zachytávajú vzduch a pôsobia ako izolátory. Ich odstránením vytvára kovanie hustejšiu časť s vyššou tepelnou vodivosťou. Preto je kovaný chladič často výkonnejší ako jeho liaty alebo obrábaný ekvivalent.

Kovanie vs. iné metódy

Keď obrábate diel z pevného polotovaru, rezáte priamo cez prirodzenú zrnitosť materiálu. Tým sa prerušia súvislé tepelné cesty. Odlievanie naopak vedie k náhodnej, nesmerovej zrnitosť s potenciálnou pórovitosťou.

| Výrobná metóda | Tok zŕn | Mikroprázdnoty | Tepelná cesta |

|---|---|---|---|

| Kovanie | Vyrovnané | Minimalizované | Nepretržité |

| Odlievanie | Náhodné | Spoločné | Prerušené |

| Obrábanie (polotovar) | Rez | Minimálne | Odrezaný |

V našich projektoch v spoločnosti PTSMAKE sme zistili, že kované komponenty ponúkajú konzistentne lepšie riadenie tepla.

Kovanie zvyšuje tepelnú vodivosť vďaka zdokonaleniu zrnitej štruktúry a odstráneniu mikroskopických dutín. Vytvára sa tak hustejší materiál s vynikajúcimi smerovými dráhami prenosu tepla v porovnaní s odlievaním alebo obrábaním z polotovaru.

Čo určuje výkonové limity kovaného chladiča?

Každý dizajn má svoje obmedzenia. Kovaný chladič nie je výnimkou. Jeho výkon nie je nekonečný. Je obmedzený základnými zákonmi fyziky a materiálových vied.

Pozrime sa na tieto teoretické obmedzenia. Ich pochopenie nám pomôže navrhnúť lepšie tepelné riešenia.

Prirodzený strop materiálu

Prvým obmedzením je samotný materiál. Jeho schopnosť viesť teplo je tvrdým obmedzením výkonu. Teplo nemôžete prenášať rýchlejšie, ako to umožňuje materiál.

| Materiál | Tepelná vodivosť (W/mK) |

|---|---|

| Meď C110 | ~385 |

| Hliník 6061 | ~167 |

| Hliník 6063 | ~201 |

Úloha prúdenia vzduchu

Ďalej je to konvekcia. Takto chladič prenáša teplo do vzduchu. Bez dostatočného prúdu vzduchu sa teplo zachytáva na rebrových lištách.

Teoretické limity sú miestom, kde začína praktické inžinierstvo. V spoločnosti PTSMAKE ich nielen akceptujeme, ale pracujeme v rámci týchto obmedzení, aby sme pre našich klientov vytvorili optimálne návrhy.

Viac ako len čisté materiály

Čistá meď má síce vynikajúcu vodivosť, ale jej cena a hmotnosť môžu byť príliš vysoké. Hliníkové zliatiny ako 6061 alebo 6063 predstavujú vyvážené riešenie. Ponúkajú dobrý výkon a sú ideálne pre proces kovania. Výber materiálu ovplyvňuje konečnú účinnosť kovaného chladiča.

Využitie konvekcie

Účinná konvekcia je kľúčová. Konštrukcia rebier – ich tvar, rozostup a orientácia – musí byť optimalizovaná pre prúdenie vzduchu v systéme. Skvelá konštrukcia pracuje s prúdením vzduchu, nie proti nemu.

Vzduch pohybujúci sa cez rebro vytvára tenký, pomaly sa pohybujúci Hraničná vrstva2. Táto vrstva môže izolovať práve povrch, ktorý sa snažíte ochladiť. Naše návrhy sa snažia tento jav eliminovať.

Geometrické obmedzenia kováčstva

Kovanie vytvára pevné a husté rebrá. Existujú však určité obmedzenia. Tento proces určuje minimálnu hrúbku rebier a maximálny pomer výšky k hrúbke.

| Vzdialenosť medzi plutvami | Odpor prúdenia vzduchu | Plocha povrchu |

|---|---|---|

| Široká | Nízka | Nižšie |

| Úzky | Vysoká | Vyššie |

Táto tabuľka ukazuje kľúčový kompromis. Užšie rebrá zvyšujú povrchovú plochu, ale môžu tiež obmedzovať prietok vzduchu, ak nie sú starostlivo navrhnuté. Ide o limit pomeru povrchovej plochy k objemu, ktorý je vlastný kováčstvu.

Výkon kovanej chladičky je v konečnom dôsledku ovplyvnený tromi faktormi: tepelnou vodivosťou materiálu, fyzikou konvekcie a geometrickými obmedzeniami samotného procesu kovania. Tieto princípy tvoria základ efektívneho tepelného dizajnu.

Prečo je jednodielna konštrukcia kľúčovou výhodou kovania?

Jednodielna konštrukcia kovaného chladiča je jeho najväčšou tepelnou výhodou. Úplne eliminuje potrebu spojov. Predstavte si teplo prúdiace ako voda v potrubí.

Každý spoj, šev alebo medzera je ako prekážka. Spomaľuje tok.

Problém s kĺbmi

V prípade viacdielnych chladičov sú základňa a rebrá samostatnými časťami. Neskôr sa spoja dohromady. Vytvorí sa tak malá medzera, rozhranie, ktorým musí prejsť teplo. Toto rozhranie je slabým článkom.

Jednodielny kovaný chladič nemá takéto slabé miesto.

Jednodielny vs. viacdielny

| Funkcia | Kované z jedného kusu | Viacdielna montáž |

|---|---|---|

| Kĺby | Žiadne | Viaceré |

| Tepelná cesta | Nepretržité | Prerušené |

| Body poruchy | Menej | Viac na |

| Výkon | Vyššie | Nižšie |

Vplyv tepelného odporu

Každý materiál do určitej miery odoláva prúdeniu tepla. Najväčším nepriateľom tepelnej výkonnosti je však medzera medzi dvoma povrchmi. Tomuto javu sa hovorí tepelný odpor rozhrania.

Dokonca aj dokonale hladké povrchy majú mikroskopické nedokonalosti. Tie vytvárajú vzduchové medzery, keď sú stlačené k sebe. Vzduch je veľmi zlý vodič tepla. Preto je prenos tepla cez tento spoj veľmi neefektívny.

Preklenutie priepasti

Výrobcovia používajú na vyplnenie týchto medzier špeciálne materiály. Tieto sa nazývajú tepelný rozhranie materiál3. Môžu to byť pasty, podložky alebo lepidlá. Hoci sú lepšie ako vzduch, nie sú dokonalé. Stále pridávajú svoju vlastnú vrstvu tepelného odporu.

Kovaný chladič tento problém úplne eliminuje. Keďže základňa a rebrá sú jedným súvislým kusom kovu, nie sú tam žiadne medzery, ktoré by bolo potrebné vyplniť. Tepelná cesta je plynulá.

Porovnanie ciest prenosu tepla

| Typ chladiča | Kľúčová tepelná bariéra | Účinnosť prenosu tepla |

|---|---|---|

| Kované (jednodielne) | Iba vodivosť materiálu | Veľmi vysoká |

| Lepená plutva | Tepelná adhezívna vrstva | Mierne |

| Stohované rebrá | Rozhranie medzi rebrami | Mierna až nízka |

| Extrudované | Spojenie základne s plutvou | Vysoká (ale obmedzená geometria) |

Podľa našich skúseností v spoločnosti PTSMAKE je eliminácia odporu rozhrania kľúčová pre aplikácie s vysokým výkonom. Kovaná súčiastka zabezpečuje, že teplo sa bez akýchkoľvek prerušení prenáša zo zdroja do rebier. To vedie k nižšej teplote zariadenia a vyššej spoľahlivosti.

Jednodielna kovaná časť eliminuje tepelný odpor rozhrania. Vytvára tak nepretržitú cestu pre odvod tepla, čo vedie k vynikajúcej chladiacej výkonnosti v porovnaní s viacdielnymi zostavami, ktoré sa spoliehajú na nedokonalé tepelné spoje.

Aké sú primárne spôsoby prenosu tepla v kovanom chladiči?

Kovaný chladič riadi teplo prostredníctvom troch primárnych režimov. Každý z nich hrá osobitnú úlohu pri chladení vašej elektroniky. Je to tímová práca.

Porozumenie tohto procesu je kľúčom k navrhovaniu efektívnych tepelných riešení. Rozložme si, ako to všetko funguje.

Vedenie: Prvý krok

Teplo sa najskôr prenáša zo zdroja do základne chladiča. Ide o vedenie tepla. Materiál sám o sebe odvádza tepelnú energiu.

Konvekcia: Prenos tepla do vzduchu

Potom sa teplo šíri nahor po rebrových lištách. Vzduch prúdiaci cez tieto lišty odvádza teplo preč. Tento proces sa nazýva konvekcia.

Žiarenie: pomocná ruka

Nakoniec sa teplo vyžaruje zo všetkých povrchov chladiča. Je to podobné ako teplo, ktoré cítite z teplého predmetu bez toho, aby ste sa ho dotkli.

| Režim prenosu | Úloha v kovanom chladiči |

|---|---|

| Vedenie | Prenáša teplo z komponentu do chladiča. |

| Konvekcia | Prenáša teplo z rebier do okolitého vzduchu. |

| Žiarenie | Vyžaruje teplo zo všetkých povrchov vo forme tepelnej energie. |

Prenos tepla v kovanom chladiči je fascinujúcim tancom medzi fyzikou a materiálovou vedou. Nejde len o to, aby mal rebrá. Účinnosť celého systému závisí od toho, ako dobre tieto tri režimy spolupracujú. Samotný proces kovania poskytuje významnú výhodu.

Ako kovanie optimalizuje vedenie

Kovanie vytvára vynikajúcu cestu pre teplo. Dosahuje to tvarovaním kovu pod extrémnym tlakom. Tento proces vyrovnáva vnútornú zrnitú štruktúru materiálu.

Nepretržitý tok zŕn znamená menej prekážok pre teplo. To priamo zlepšuje vlastnosti materiálu. tepelná vodivosť4, kľúčový ukazovateľ výkonu. Predstavte si to ako hladkú diaľnicu v porovnaní s cestou plnou výmoľov. Teplo sa šíri oveľa rýchlejšie.

Porovnanie kovania s inými metódami

V spoločnosti PTSMAKE sme tento rozdiel videli na vlastné oči. Kovanie eliminuje mikroskopické dutiny a nedokonalosti, ktoré sa často vyskytujú pri odlievaní. Zabraňuje tiež lineárnej zrnitej štruktúre extrudovaného materiálu, čo umožňuje zložitejšie a efektívnejšie konštrukcie rebier.

Táto vynikajúca vnútorná štruktúra je dôvodom, prečo kovaný chladič často prekonáva ostatné.

| Výrobná metóda | Vodivá dráha | Typický výkon |

|---|---|---|

| Kovanie | Nepretržitý tok zrna | Vynikajúce |

| Vytláčanie | Lineárny tok zŕn | Dobrý |

| Odlievanie | Porézna, náhodná štruktúra | Spravodlivé |

Kovaný chladič efektívne využíva vedenie, konvekciu a žiarenie. Proces kovania je kľúčový. Vytvára ideálnu zrnitú štruktúru, čím maximalizuje vedenie tepla zo zdroja tepla do rebier a zabezpečuje vynikajúci chladiaci výkon.

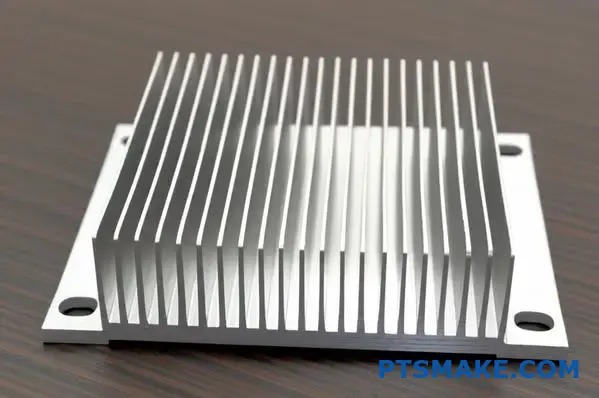

Aká je úloha základne v kovanom chladiči?

Základom kovaného chladiča je jeho podstavec. Plní dve dôležité úlohy. Po prvé, rozptyľuje teplo. Prijíma koncentrované teplo z malého zdroja, ako je napríklad procesor.

Potom toto teplo rovnomerne rozloží na väčšiu plochu. To umožňuje rebrám účinnejšie odvádzať teplo.

Jeho druhou úlohou je poskytovať pevnú, rovnú montážnu plochu. Tým sa zabezpečuje optimálny kontakt s komponentom generujúcim teplo. Hrúbka tejto základne je kľúčovým konštrukčným parametrom, ktorý určuje výkon.

| Primárna funkcia | Kľúčový prínos |

|---|---|

| Šírenie tepla | Zabraňuje vzniku horúcich bodov a zlepšuje účinnosť plutiev. |

| Montážne rozhranie | Zabezpečuje maximálny prenos tepla zo zdroja. |

Viac ako jednoduchý základ

Základňa je neznámym hrdinom tepelného manažmentu. Bez efektívneho rozptylu sa teplo hromadí pri zdroji. Rebrá, bez ohľadu na to, ako dobre sú navrhnuté, nemôžu plniť svoju funkciu.

Tento efekt úzkoprofilového miesta je kľúčovou výzvou v tepelnej konštrukcii. Hrubšia základňa zvyčajne znižuje tepelná odolnosť proti šíreniu5. To dáva teplu viac priestoru na bočné šírenie, než sa dostane do rebier.

To však so sebou prináša kompromis. Hrubšia základňa znamená viac materiálu, väčšiu hmotnosť a vyššie náklady. V našich projektoch v spoločnosti PTSMAKE neustále vyvažujeme tieto faktory, aby sme splnili špecifikácie klienta.

Kritická potreba rovinnosti

Základňa musí byť tiež dokonale rovná. Akékoľvek vzduchové medzery medzi zdrojom tepla a základňou umývadla pôsobia ako izolátory. To výrazne bráni prenosu tepla.

Tu je dôležitá presná výroba. Naše služby CNC obrábania zabezpečujú, že základňa spĺňa mimoriadne prísne tolerancie rovinnosti. To zaručuje najlepší možný tepelný kontakt.

Hrúbka základne ako konštrukčná voľba

Výber správnej hrúbky základne je kritickým krokom pri výrobe každého kovaného chladiča.

| Hrúbka základne | Výhoda | Nevýhoda |

|---|---|---|

| Tenké | Ľahší, nižšie náklady na materiál. | Slabé rozptýlenie tepla. |

| Hrubé | Vynikajúce rozloženie tepla. | Ťažšie, vyššie náklady na materiál. |

Nájdenie optimálnej hrúbky vyžaduje dôkladnú analýzu. Ide o dosiahnutie výkonnostných cieľov bez zbytočného zvyšovania hmotnosti alebo nákladov na konečný produkt.

Základňa je kritická súčasť, ktorá rozptyľuje teplo a poskytuje montážne rozhranie. Jej hrúbka je kľúčovým kompromisom pri konštrukcii, ktorý vyvažuje tepelný výkon s fyzickými obmedzeniami hmotnosti a nákladov.

Ako sa definujú defekty kovania a aký je ich tepelný vplyv?

Chyby v kovaní sú viac než len kozmetické nedostatky. Ide o konštrukčné nedostatky, ktoré priamo ovplyvňujú výkon. To platí najmä pre kované chladiče.

Bežné problémy, ako sú prekrývanie, praskliny alebo neúplné vyplnenie, spôsobujú vážne problémy. Narúšajú zamýšľanú štruktúru zŕn kovu.

Toto narušenie spôsobuje vznik tepelných bariér. Tieto bariéry ohrozujú primárnu funkciu chladiča: efektívne odvádzanie tepla.

Bežné chyby pri kovaní

| Typ chyby | Popis |

|---|---|

| Kolesá | Ohnutie kovu na jeho vlastnej povrchovej ploche. |

| Trhliny | Trhliny spôsobené napätím počas kovania alebo chladenia. |

| Neúplné vyplnenia | Dutina formy nie je úplne vyplnená materiálom. |

Skrytý vplyv na tepelnú výkonnosť

Perfektné kovanie zabezpečuje neprerušovanú cestu pre teplo. Súvislá zrnitosť štruktúry funguje ako diaľnica, po ktorej uniká tepelná energia. Vady túto diaľnicu ničia.

Keď sa vytvorí záhyb alebo trhlina, vznikne mikroskopická vzduchová medzera. Vzduch je vynikajúci izolant, nie vodič. Táto malá kapsučka zachyteného vzduchu sa stáva významnou prekážkou prenosu tepla práve tam, kde to najmenej potrebujete.

To dramaticky zvyšuje tepelná impedancia6. Teplo sa snaží prekonať túto bariéru, čo spôsobuje lokálne horúce miesta a znižuje celkovú účinnosť kovaného chladiča.

V našej práci v PTSMAKE sme zistili, že aj malá, neviditeľná trhlina môže spôsobiť neúčinnosť chladiča. Teplo v podstate narazí na stenu a nemôže sa rozptýliť tak, ako bolo navrhnuté.

Porovnanie tepelného toku

| Stav dielu | Štruktúra zrna | Tepelná cesta | Výkon |

|---|---|---|---|

| Bez chýb | Kontinuálne a zosúladené | Nepretržité | Optimálne |

| S vadami | Narušené a rozbité | Prekážky spôsobené medzerami | Kompromitované |

Preto je dôsledná kontrola procesu nevyhnutná. Nejde o to, aby diely vyzerali dobre, ale aby za tepelného zaťaženia fungovali bezchybne. Každá vada predstavuje miesto poruchy.

Chyby v kovaní, ako sú prekrývanie a praskliny, nie sú povrchové. Narúšajú štruktúru zŕn kovu a vytvárajú vnútorné tepelné bariéry. To priamo ovplyvňuje schopnosť chladiča odvádzať teplo, čo vedie k zlej výkonnosti a potenciálnej poruche zariadenia.

Aké sú hlavné typy procesov kovania pre chladiče?

Výber správneho procesu kovania je veľmi dôležitý. Priamo ovplyvňuje tepelný výkon, cenu a konečný vzhľad vášho chladiča. Voľba závisí od teploty.

Kovanie rozdeľujeme predovšetkým do troch typov: za studena, za tepla a za horka. Každá metóda ponúka jedinečnú kombináciu výhod a nevýhod. Porozumenie týmto rozdielom je kľúčom k úspechu.

Porovnanie základných metód kovania

Nižšie je uvedený stručný prehľad. Ukazuje, ako teplota ovplyvňuje presnosť a pevnosť materiálu v kovanom chladiči.

| Funkcia | Kovanie za studena | Kovanie za tepla | Kovanie za tepla |

|---|---|---|---|

| Teplota | Pokojová teplota | Stredne pokročilý | Vysoká teplota |

| Presnosť | Najvyššia | Vysoká | Mierne |

| Povrchová úprava | Vynikajúce | Dobrý | Spravodlivé |

| Náklady | Nízka (pre vysoký objem) | Mierne | Vysoká (kvôli energii) |

Hlbší pohľad na jednotlivé procesy

Základný rozdiel medzi týmito metódami je teplota obrobku vo vzťahu k materiálu. teplota rekryštalizácie7. Tento jediný faktor mení všetko, od pevnosti konečnej časti až po jej geometrickú zložitosť.

Kovanie za studena

Tento proces sa vykonáva pri izbovej teplote. Vyžaduje značnú silu, ale výsledkom sú diely s vynikajúcou rozmerovou presnosťou a povrchovou úpravou. Sekundárne obrábanie je často zbytočné.

Materiál je spevnený prostredníctvom pracovného tvrdenia. Vďaka tomu sú studené kované chladiče veľmi odolné. Tento proces je však najvhodnejší pre jednoduchšie tvary a veľkosériovú výrobu, kde sú náklady na nástroje oprávnené.

Kovanie za tepla

Kovanie za tepla, ktoré sa vykonáva pri veľmi vysokých teplotách, zvyšuje tvárnosť kovu. To umožňuje vytvárať veľmi zložité geometrie, ktoré nie je možné dosiahnuť kovaním za studena. Na tvarovanie materiálu je potrebná menšia sila.

Nevýhodou je nižšia rozmerová presnosť a hrubší povrch v dôsledku škálovania. Často je potrebné dodatočné opracovanie, aby sa dosiahli prísne tolerancie.

Kovanie za tepla

Kovanie za tepla predstavuje kompromis medzi týmito dvoma extrémami. Ponúka vyššiu presnosť a lepšiu povrchovú úpravu ako kovanie za horka. Umožňuje tiež zložitejšie tvary ako kovanie za studena. V spoločnosti PTSMAKE často zistíme, že ide o univerzálny ideálny kompromis pre mnoho projektov.

| Proces | Kľúčové výhody | Typické aplikácie |

|---|---|---|

| Kovanie za studena | Vysoká presnosť, vynikajúca povrchová úprava, vysoká pevnosť | Chladiče s vysokou hustotou pinových rebier, malé komponenty |

| Kovanie za tepla | Dobrá rovnováha medzi presnosťou a zložitosťou | Automobilové diely, stredne zložité chladiče |

| Kovanie za tepla | Zložité tvary, nízke formovacie sily | Veľké konštrukčné diely, komplexné priemyselné chladiče |

Voľba je otázkou rovnováhy. Kovanie za studena poskytuje presnosť, zatiaľ čo kovanie za tepla umožňuje zložitosť. Kovanie za tepla ponúka univerzálny kompromis. Výber správnej cesty závisí od vašich konkrétnych konštrukčných požiadaviek, výberu materiálu a objemu výroby.

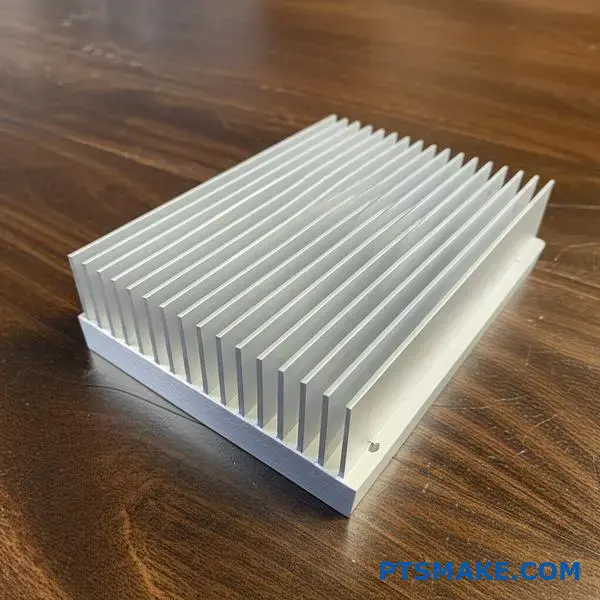

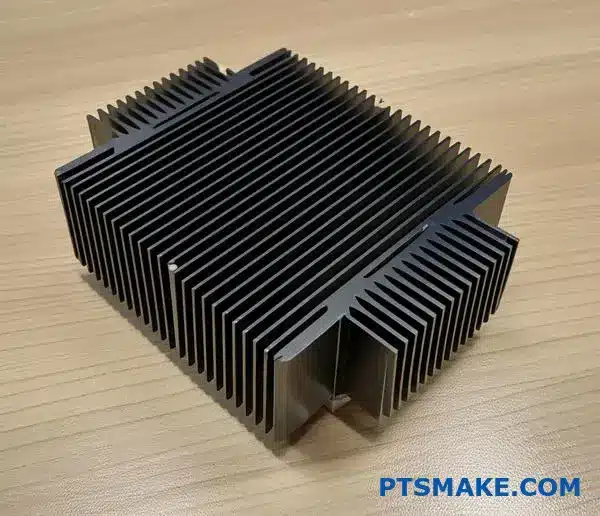

Ako sa kované chladiče klasifikujú podľa geometrie rebier?

Pri výbere kovaného chladiča je geometria rebier kľúčovým faktorom. Tvar rebier priamo ovplyvňuje účinnosť odvodu tepla.

Bežné geometrie plutiev

V našich projektoch sa stretávame predovšetkým s tromi typmi: kolíkové, eliptické a rovné rebrá. Každý z nich má jedinečný profil.

Ich konštrukcia ovplyvňuje tepelnú výkonnosť aj odpor vzduchu. Výber správneho typu je kľúčom k optimálnemu chladeniu v akejkoľvek aplikácii.

Rýchle porovnanie

| Typ plutvy | Najlepšie pre | Kľúčová funkcia |

|---|---|---|

| Priamo | Nútený prietok vzduchu | Nízky pokles tlaku |

| Pin | Prirodzená konvekcia | Všesmerový prúd vzduchu |

| Eliptický | Vysokorýchlostný vzduch | Aerodynamická účinnosť |

Tento výber závisí výlučne od prúdenia vzduchu vo vašom systéme.

Pozrime sa na tieto geometrie podrobnejšie. Voľba nie je náhodná, ale je výsledkom starostlivého technického rozhodnutia založeného na dynamike prúdenia vzduchu.

Rovné rebrá

Rovné rebrá sú najbežnejším dizajnom. Poskytujú čistú, neprerušovanú cestu pre vzduch. To je ideálne pre nútenú konvekciu s ventilátorom, pretože minimalizuje pokles tlaku vzduchu.

Ich výkon však klesá, ak prúdenie vzduchu nie je zosúladené s rebrami. Ide o vysoko smerové riešenie.

Pásy s kolíkovými rebrami

Pinové rebrá vynikajú v prostrediach s nízkym alebo nepredvídateľným prúdením vzduchu. Ich 360-stupňová expozícia im umožňuje zachytávať vzduch z akéhokoľvek smeru, čo ich robí ideálnymi pre prirodzenú konvekciu.

Tento dizajn zvyšuje turbulenciu vzduchu, čo podporuje prenos tepla. Cieľom je minimalizovať celkový tepelná odolnosť8 zo zdroja tepla do okolitého vzduchu.

Eliptické rebrá

Eliptické plutvy majú pokročilejší aerodynamický tvar. Kombinujú smerovú silu priamych plutiev s nižším odporom voči vysokorýchlostnému prúdeniu vzduchu.

V minulých projektoch v PTSMAKE sme zistili, že môžu prekonať priame rebrá v tesne balených systémoch, kde je kritické udržanie prúdenia vzduchu.

| Geometria | Aerodynamická výhoda | Tepelná výhoda | Typické použitie |

|---|---|---|---|

| Priamo | Nízky pokles tlaku pri lineárnom toku | Účinný pri nútenej konvekcii | Serverové procesory, napájacie zdroje |

| Pin | Omnidirekcionálne prijímanie toku | Vysoká turbulencia pre prirodzenú konvekciu | LED osvetlenie, Vonkajšia elektronika |

| Eliptický | Veľmi nízky odpor pri vysokých rýchlostiach | Udržuje prietok vzduchu v hustých usporiadaniach | Vysoko výkonné výpočty, telekomunikácie |

Výber správnej geometrie kovaných rebier chladiča je otázkou rovnováhy. Rovné rebrá sú vhodné pre nútené chladenie vzduchom, kolíkové rebrá vynikajú pri prirodzenej konvekcii a eliptické rebrá ponúkajú aerodynamickú výhodu. Pre optimálny výkon je nevyhnutné prispôsobiť konštrukciu konkrétnym podmienkam prúdenia vzduchu.

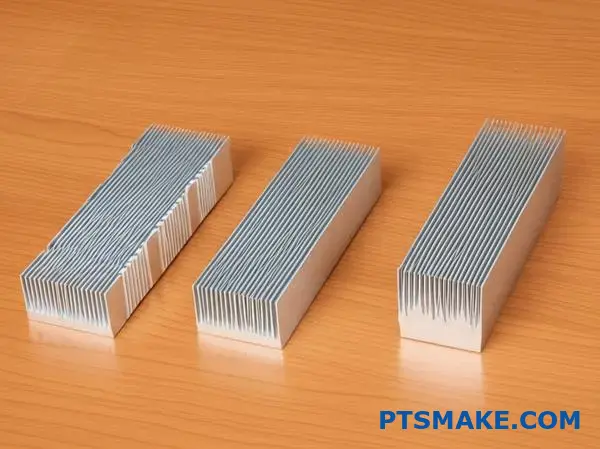

Ako sa kované chladiče porovnávajú s extrudovanými alebo skived alternatívami?

Výber správneho chladiča je veľmi dôležitý. Ovplyvňuje výkon, náklady a dizajn. Kované, extrudované a skived rebrá majú každé svoje jedinečné výhody.

Aby sme vám pomohli sa rozhodnúť, porovnajme ich priamo. Toto porovnanie sa zameriava na kľúčové faktory, ktoré je potrebné zohľadniť.

Prehľad rýchleho porovnania

Tu je jednoduchá tabuľka na začiatok. Poskytuje vám prehľad o silných a slabých stránkach každej technológie.

| Funkcia | Kované | Extrudované | Skived |

|---|---|---|---|

| Tepelný výkon | Vynikajúce | Dobrý | Veľmi dobré |

| Sloboda dizajnu | Dobrý | Obmedzené | Vynikajúce |

| Jednotkové náklady (vysoký objem) | Nízka | Veľmi nízka | Vysoká |

To poskytuje rýchly prehľad pre počiatočné hodnotenie.

Podrobná hodnotiaca matica

Poďme si podrobnosti rozobrať podrobnejšie. Optimálny výber si vyžaduje hlbšie pochopenie nuansov jednotlivých výrobných metód. V spoločnosti PTSMAKE pomáhame klientom každý deň zvažovať tieto kompromisy.

Informácie o tepelnej výkonnosti

Kovaný chladič ponúka vynikajúci, všesmerový odvod tepla. Je to vďaka jeho rovnomernej zrnitej štruktúre.

Extrudované chladiče fungujú dobre, ale ich tepelné vlastnosti môžu byť anizotropné9. Teplo sa lepšie šíri pozdĺž dĺžky extrudovaného profilu ako naprieč ním. Skived rebrá sú z jedného kusu, čo zaručuje dokonalú tepelnú cestu od základne po špičku rebra.

Konštrukčné a mechanické hľadiská

Voľnosť pri navrhovaní je dôležitým faktorom. Kovanie umožňuje vytvárať zložité 3D tvary, ako sú guľaté alebo eliptické kolíky. Extrudovanie vás obmedzuje na 2D profily s pevným prierezom.

Skiving ponúka najvyššie pomerové hodnoty pre veľmi vysoké, tenké rebrá. Je to ideálne pre nútené konvekčné chladenie.

Tu je štruktúrovanejšia porovnávacia matica, ktorú používame.

| Kritérium | Kovaný chladič | Extrudovaný chladič | Skived chladič |

|---|---|---|---|

| Tepelný výkon | Izotropný, vynikajúci | Anizotropný, dobrý | Vynikajúce, bezšvíkové spojenie plutvy so základňou |

| Voľnosť dizajnu (pomer strán) | Dobrá (až 25:1) | Obmedzené (až 12:1) | Vynikajúca (až 50:1) |

| Mechanická integrita | Veľmi vysoká, robustná | Vysoká | Stredná, plutvy môžu byť krehké |

| Výrobné náklady | Stredná (nízka pri vysokom objeme) | Nízka (veľmi nízka pri vysokom objeme) | Vysoká |

| Investície do nástrojov | Vysoká | Nízka až stredná | Nízka |

Toto podrobné rozdelenie pomáha určiť najlepšie riešenie pre konkrétne potreby aplikácie. Počiatočné náklady na výrobu kovaného chladiča môžu byť vyššie, ale jednotkové náklady sa s objemom výrazne znižujú.

Táto matica poskytuje praktického sprievodcu pre výber medzi kovanými, extrudovanými a skived chladičmi. Najlepšia voľba závisí od vašich špecifických tepelných potrieb, konštrukčných obmedzení a objemu výroby. Kovanie často dosahuje optimálny pomer výkonu a škálovateľnosti v mnohých aplikáciách.

Aké sú typické sekundárne operácie po kovaní a prečo?

Surové výkovky sú pevné, ale zriedka sú pripravené na použitie. Sú len východiskovým bodom. Operácie po kovaní premenia tento surový diel na hotovú súčiastku.

Tieto kroky pridávajú presnosť a špecifické vlastnosti. Pozrime sa na typický pracovný postup pre komponent, ako je napríklad Kovaný chladič.

Typický pracovný postup po kovaní

| Krok | Operácia | Účel |

|---|---|---|

| 1 | Odhrotovanie | Bezpečnosť a príprava |

| 2 | CNC obrábanie | Presnosť a vlastnosti |

| 3 | Eloxovanie | Ochrana a výkonnosť |

Táto postupnosť zaručuje, že každý krok nadväzuje na predchádzajúci. Pomáha dosiahnuť optimálne výsledky konečného produktu.

Kovaná súčiastka vyžaduje úpravu, aby spĺňala presné špecifikácie. Tento proces nie je len o čistení súčiastky. Ide o pridanie kritickej hodnoty v každej fáze. Každá operácia má jasný a zreteľný účel.

Krok 1: Odstránenie ostrých hrán pre čistý začiatok

Pred akoukoľvek presnou prácou musíme diel odstrániť ostré hrany. Tento proces odstraňuje ostré hrany alebo otrepy. Tie zostávajú po samotnom procese kovania.

Toto je z dvoch dôvodov kľúčový prvý krok. Zabezpečuje bezpečnú manipuláciu s dielom. Takisto ho pripravuje na presnú montáž do CNC strojov. Čistý povrch je kľúčom k presnosti.

Krok 2: CNC obrábanie pre presnosť

Kovanie poskytuje základný tvar a pevnosť materiálu. Nie je však možné dosiahnuť presné tolerancie pre prvky, ako sú montážne plochy alebo otvory. Tu je nevyhnutné CNC obrábanie.

V spoločnosti PTSMAKE používame CNC frézovanie na vytvorenie dokonale rovných povrchov. To je nevyhnutné pre Kovaný chladič aby bol zabezpečený pevný kontakt so zdrojom tepla. Vŕtame a rezáme otvory podľa presných špecifikácií.

Kľúčové ciele obrábania

| Funkcia | Cieľ obrábania | Prečo je to dôležité |

|---|---|---|

| Montážna plocha | Dosiahnite vysokú rovinnosť | Zabezpečuje maximálny prenos tepla |

| Montážne otvory | Presná poloha a veľkosť | Zaručuje správnu montáž |

| Plutvy/Kanály | Konečné tvarovanie | Optimalizuje prúdenie vzduchu a chladenie |

Krok 3: Eloxovanie pre trvanlivosť a výkonnosť

Posledným krokom je často povrchová úprava. Eloxovanie je obľúbenou voľbou pre hliníkové výkovky. Je to Elektrolytická pasivácia10 proces, ktorý vytvára tvrdú, odolnú vrstvu oxidu na povrchu.

Táto vrstva poskytuje vynikajúcu odolnosť proti korózii. V prípade chladiča tiež zvyšuje emisivitu povrchu. To pomáha účinnejšie vyžarovať teplo, čím sa výrazne zlepšuje chladiaci výkon.

Operácie po kovaní sú nevyhnutné na transformáciu hrubého dielu. Kroky ako obrábanie a eloxovanie dodávajú potrebnú presnosť, vlastnosti a povrchové vlastnosti. Zabezpečujú, že finálny komponent funguje spoľahlivo a spĺňa všetky konštrukčné požiadavky.

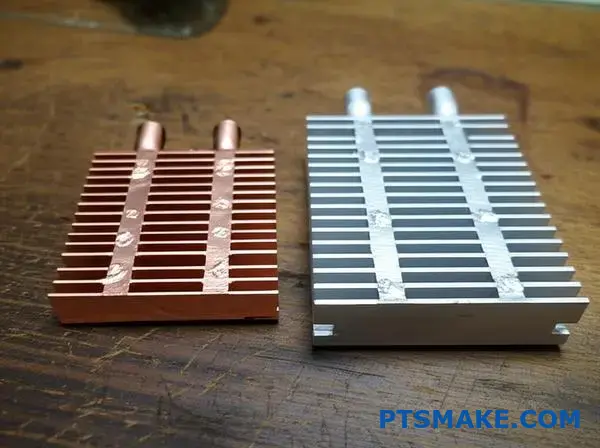

Ako sa štrukturálne líšia kované medené a hliníkové chladiče?

Pri výbere medzi kovanou meďou a hliníkom nejde len o tepelné vlastnosti. Je to dôležité rozhodnutie, ktoré ovplyvňuje hmotnosť, náklady a vyrobiteľnosť. Každý materiál sa počas procesu kovania správa inak.

To priamo ovplyvňuje konečnú štruktúru chladiča a jeho vhodnosť pre vašu konkrétnu aplikáciu.

Kľúčové vlastnosti materiálu

Meď je nesporne najlepším materiálom z hľadiska tepelnej vodivosti. Hliník je však oveľa ľahší a vo všeobecnosti nákladovo efektívnejší. Tieto základné rozdiely sú východiskovým bodom pre akékoľvek úvahy o konštrukcii.

| Vlastníctvo | Kovaná meď | Kovaný hliník |

|---|---|---|

| Tepelná vodivosť | Vynikajúca (~400 W/mK) | Dobrá (~220 W/mK) |

| Hustota | Vysoká (8,96 g/cm³) | Nízka (2,70 g/cm³) |

| Relatívne náklady | Vyššie | Nižšie |

Konečné rozhodnutie závisí od vyváženia týchto faktorov. Musíte sa rozhodnúť, či tepelné výhody medi ospravedlňujú jeho vyššiu hmotnosť a cenu.

Podrobnejšie porovnanie

Štrukturálne rozdiely sa prejavujú aj vo výrobnom procese. Kovanie medi je podstatne náročnejšie ako kovanie hliníka. Vyžaduje oveľa vyšší tlak a teplotu. Táto zložitosť sa často prejavuje vyššími nákladmi na nástroje a potenciálne dlhšími dodacími lehotami.

Ťažkosť kovania a dizajn

Tvárnosť hliníka umožňuje zložitejšie konštrukcie rebier počas kovania. Odolnosť medi voči deformácii môže niekedy obmedzovať zložitosť kovaného chladiča. Toto je kľúčový bod, o ktorom často diskutujeme s klientmi v spoločnosti PTSMAKE.

Nízka hustota hliníka ho navyše predurčuje na použitie v aplikáciách, kde je dôležitá nízka hmotnosť. Medený chladič je viac ako trikrát ťažší ako hliníkový chladič rovnakej veľkosti.

Korózia a kompatibilita materiálov

Meď je prirodzene odolná voči korózii. Avšak, ak je v priamom kontakte s hliníkom vo vlhkom prostredí, vzniká závažný konštrukčný problém. To môže viesť k Galvanická korózia11, ktoré môžu časom spôsobiť degradáciu materiálov. Na zabránenie tomuto javu je nevyhnutné použiť správne pokovovacie alebo tepelné rozhranie.

Kedy zvoliť meď namiesto hliníka

Niektoré aplikácie vyžadujú vynikajúci odvod tepla, ktorý môže poskytnúť len meď. Rozhodnutie je zvyčajne ovplyvnené extrémnym tepelným zaťažením v kompaktných priestoroch.

| Aplikácia | Odporúčaný materiál | Hlavný dôvod |

|---|---|---|

| Vysoko výkonné procesory/grafické procesory | Meď | Maximálny odvod tepla pri malých rozmeroch. |

| Vysokovýkonné lasery | Meď | Rýchlo odvádza teplo z citlivých diód. |

| Priemyselné napájacie moduly | Meď | Spoľahlivo zvládne intenzívne a neustále tepelné zaťaženie. |

| LED svetlomety pre automobily | Hliník | Dobrý výkon pri nízkej hmotnosti a nákladoch. |

Voľba závisí od toho, či výkon a životnosť vášho zariadenia závisia od čo najrýchlejšieho odvádzania tepla. Ak áno, medená investícia je tou správnou voľbou.

Voľba medzi kovanou meďou a hliníkom je kompromisom. Je potrebné zvážiť vynikajúce tepelné vlastnosti medi oproti výhodám hliníka, pokiaľ ide o hmotnosť, cenu a jednoduchosť výroby. Optimálny materiál vždy závisí od jedinečných požiadaviek vašej aplikácie.

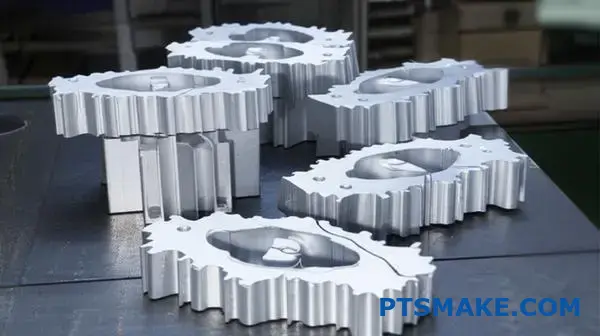

Ako prekonštruovať extrudovaný chladič na kovaný?

Prejdime si praktickú konverziu. Tento proces transformuje jednoduchú extrudovanú časť na vysoko kvalitný kovaný chladič. Ide o inteligentné rozhodnutia v oblasti dizajnu.

Zameriavame sa na využitie jedinečných predností kovania. To znamená vytváranie zložitých 3D tvarov rebier a priamu integráciu funkcií.

Ciele konverzie projektu

Hlavným cieľom je zvýšiť tepelnú výkonnosť. Naším cieľom je tiež zjednodušiť montáž konečného produktu.

| Aspekt dizajnu | Extrudované (predtým) | Kované (po) |

|---|---|---|

| Geometria plutiev | Jednoduché, 2D rovné rebrá | Komplexné 3D pinové rebrá |

| Montáž | Potrebné samostatné upevňovacie prvky | Integrované montážne stĺpiky |

| Základný dizajn | Rovnomerná hrúbka | Optimalizované pre rozptyl tepla |

| Prúdenie vzduchu | Obmedzené na jeden smer | Všesmerový |

Hlavnou prekážkou je počiatočná investícia do nástrojov. Kovácka forma stojí viac ako extruzívna forma. Ako to teda odôvodníme? Musíme dokázať, že zvýšenie výkonu preváži náklady.

V spoločnosti PTSMAKE pomáhame klientom analyzovať tento kompromis. Ide o dlhodobú hodnotu, nie len o počiatočnú cenu.

Optimalizácia konštrukcie pre kovanie

Vytváranie komplexných 3D rebrových rebier je veľkou výhodou. Tým sa výrazne zvyšuje povrchová plocha. Väčšia povrchová plocha znamená lepší odvod tepla. Je to kľúčová výhoda kovaného chladiča.

Prepracovali sme aj základňu. Hrubšia základňa priamo pod zdrojom tepla zlepšuje rozptyl tepla. Funguje to, pretože kovanie zvyšuje pevnosť materiálu. izotropná tepelná vodivosť12. Teplo sa efektívne šíri vo všetkých smeroch, nielen pozdĺž jednej osi.

Integrácia funkcií na zníženie nákladov

Môžeme priamo do dielu zakomponovať prvky, ako sú montážne stĺpiky. Tým sa eliminuje potreba samostatného hardvéru. Znižuje sa tiež čas montáže a náklady na pracovnú silu. Tieto úspory v ďalších fázach sú kľúčové pre odôvodnenie počiatočnej investície do nástrojov.

Pri prepracovaní pre kovanie sa používajú 3D rebrá a integrované funkcie na zvýšenie výkonu. Hoci náklady na nástroje sú vyššie, tepelné zisky a úspory pri montáži často poskytujú vysokú návratnosť investícií, čo z neho robí inteligentnú voľbu pre vysokovýkonné aplikácie.

Odomknite pokročilé riešenia kovaných chladičov s PTSMAKE

Ste pripravení zažiť vynikajúci výkon, presnosť a spoľahlivosť kovaných chladičov na mieru? Kontaktujte PTSMAKE ešte dnes a získajte cenovú ponuku na mieru – posilnite svoj ďalší projekt dôveryhodnými odbornými znalosťami, rýchlym spracovaním a prvotriednou technickou podporou. Konajte a požiadajte o svoje personalizované riešenie ešte dnes!

Zistite, ako sa vlastnosti materiálov, ako napríklad tepelná vodivosť, môžu líšiť v závislosti od smeru. ↩

Získajte viac informácií o tomto kľúčovom pojme a jeho priamom vplyve na účinnosť prenosu tepla. ↩

Zistite, ako fungujú rôzne tepelné rozhrania a aký majú vplyv na výkon. ↩

Kliknite, aby ste pochopili, prečo je táto vlastnosť kľúčová pre výkon chladiča. ↩

Porozumejte tomuto kľúčovému pojmu, aby ste zlepšili tepelný výkon a celkovú účinnosť chladiča. ↩

Získajte viac informácií o tom, ako rozhrania materiálov a nedokonalosti bránia prúdeniu tepla. ↩

Zistite, ako tento metalurgický bod ovplyvňuje pevnosť a tvarovateľnosť materiálu pri kovaní. ↩

Porozumejte, ako táto dôležitá metrika ovplyvňuje chladiacu účinnosť vášho chladiča a voľbu jeho konštrukcie. ↩

Porozumejte tomu, ako sa vlastnosti materiálov líšia v závislosti od smeru a vplyvu tepelnej výkonnosti. ↩

Objavte vedecké pozadie toho, ako tento proces zlepšuje ochranu povrchu a tepelné vlastnosti. ↩

Zistite, ako tento elektrochemický proces môže ovplyvniť štrukturálnu integritu zostáv s rôznymi kovmi. ↩

Porozumejte tomu, ako vlastnosti materiálov ovplyvňujú prenos tepla, aby ste mohli robiť lepšie rozhodnutia pri návrhu. ↩