Výber nesprávneho materiálu chladiča môže zničiť celý systém riadenia teploty. Vaše komponenty sa prehrievajú, výkon klesá a spoľahlivosť prudko klesá – čo by malo byť jednoduchým riešením chladenia sa mení na nákladnú technickú nočnú moru.

Výber materiálu chladiča závisí od štyroch kľúčových faktorov: tepelnej vodivosti pre efektívny prenos tepla, hustoty materiálu pre obmedzenia hmotnosti, kompatibility výroby pre nákladovo efektívnu výrobu a odolnosti voči vplyvom prostredia pre dlhodobú spoľahlivosť vo vašej konkrétnej aplikácii.

Táto príručka rozoberá 20 praktických scenárov výberu materiálov, s ktorými sa pravidelne stretávam v spoločnosti PTSMAKE. Zistíte, kedy je meď oprávnená svojou vyššou cenou oproti hliníku, prečo keramika vyniká vo vysokonapäťových aplikáciách a ako pokročilé kompozity riešia problémy, ktoré tradičné materiály nedokážu zvládnuť.

Prečo je hustota materiálu kľúčovým praktickým parametrom?

Pri výbere materiálov sa hustota často prehliada. Je to však kritický faktor, ktorý priamo ovplyvňuje výkon. Nejde len o to, aká je vec ťažká.

Ide o to, koľko sily získate za túto váhu. Táto rovnováha je kľúčová.

Pomer sila/hmotnosť

Tento pomer je jednoduchým meradlom efektívnosti materiálu. Vysoká pevnosť pri nízkej hmotnosti je ideálnym cieľom v mnohých technických aplikáciách. Tu sa výber materiálu stáva strategickým rozhodnutím.

| Vlastnosti materiálu | Význam |

|---|---|

| Vysoká pevnosť | Odolný proti zlomeniu pri zaťažení |

| Nízka hustota | Znižuje celkovú hmotnosť produktu |

| Vysoký pomer | Optimálny výkon a efektívnosť |

Táto rovnováha pomáha vytvárať lepšie a efektívnejšie produkty.

Porozumenie hustote presahuje rámec jednoduchého čísla v technickom liste. Ide o praktické uplatnenie a dosiahnutie najlepších možných výsledkov pre špecifické potreby produktu.

Aplikácie, kde je hmotnosť kritická

V leteckom a automobilovom priemysle záleží na každom grame. Ľahšie komponenty znamenajú vyššiu palivovú účinnosť a vyšší výkon. Materiál s nižšou hustotou môže mať obrovský vplyv na nosnosť lietadla alebo zrýchlenie automobilu.

Ten istý princíp platí aj pre prenosnú elektroniku. Ľahší telefón alebo notebook je pre používateľa pohodlnejší. V prípade komponentov, ako je materiál chladiča, hustota ovplyvňuje tepelnú hmotnosť aj celkovú hmotnosť zariadenia, čo je kľúčová rovnováha, ktorú často riešime v spoločnosti PTSMAKE.

Vplyv hustoty na náklady a dizajn

Hustota materiálu má tiež priamy finančný dopad. Menej husté materiály môžu niekedy znamenať nižšie náklady na dopravu. Ešte dôležitejšie je, že môže ovplyvniť množstvo konštrukčnej podpory, ktorú diel vyžaduje.

Ľahšie diely môžu vyžadovať menej robustný rám, čo šetrí materiál a znížuje zložitosť. To je kľúčový faktor, ktorý zohľadňujeme v našich projektoch CNC obrábania. Vždy analyzujeme, ako výber materiálu ovplyvňuje celú zostavu, nielen jednotlivé diely. Materiál pevnosť v ťahu1 je len jednou časťou väčšieho celku.

| Faktor | Vplyv nižšej hustoty |

|---|---|

| Náklady na materiál | Môže byť nižšia, ak sa predáva podľa hmotnosti. |

| Náklady na dopravu | Znížené vďaka ľahším nákladom |

| Štrukturálne potreby | Vyžaduje menej podpory |

| Čas obrábania | Môže sa líšiť v závislosti od typu materiálu |

Hustota materiálu je dôležitý parameter, ktorý ovplyvňuje výkon, náklady a dizajn. Pomer pevnosti k hmotnosti je obzvlášť dôležitý v odvetviach citlivých na hmotnosť, ako je letecký priemysel a elektronika, kde priamo ovplyvňuje účinnosť a použiteľnosť.

Ako obrobiteľnosť a tvarovateľnosť obmedzujú výber materiálu?

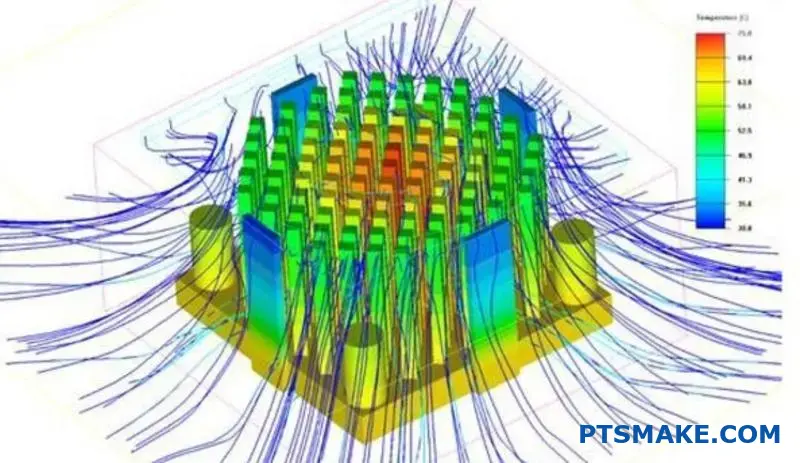

Výber správneho materiálu chladiča nie je len o tepelnom výkone. Ako ľahko ho môžeme tvarovať? Táto otázka má priamy vplyv na konečné náklady a možnosti dizajnu.

Jednoduchšia výroba znamená nižšie náklady.

Prepojenie procesu s ekonomikou

Materiály, ktoré sa dajú ľahko extrudovať, lisovať alebo obrábať, vyžadujú menej času a špecializovaných nástrojov. To sa priamo prejavuje v úsporách. Napríklad hliník je často preferovaný pre svoju vynikajúcu obrobiteľnosť.

Tu je rýchle porovnanie:

| Funkcia | Hliník 6061 | Meď C110 |

|---|---|---|

| Obrábateľnosť | Vynikajúce | Spravodlivé |

| Tvarovateľnosť | Dobrý | Vynikajúce |

| Relatívne náklady | Nižšie | Vyššie |

Táto rovnováha je kľúčom k úspechu projektu.

Voľba výrobnej metódy je kľúčovým rozhodnutím. Od začiatku definuje hranice zložitosti vášho návrhu a rozpočtu.

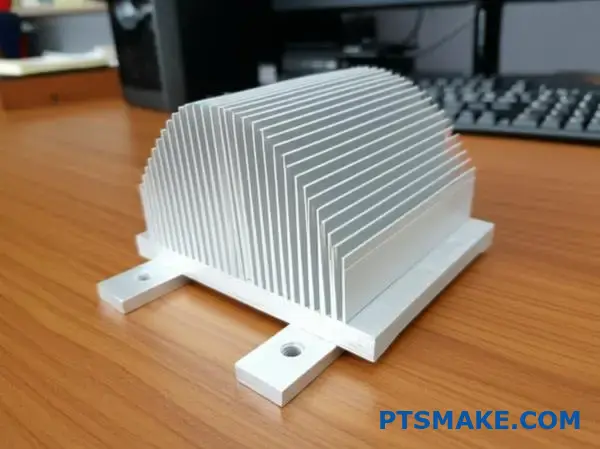

Výrobná metóda vs. voľnosť pri navrhovaní

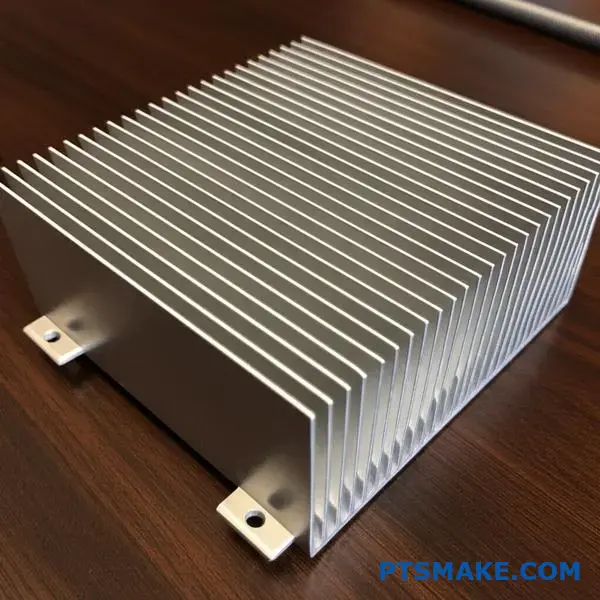

Extrúzia je nákladovo efektívna pre jednoduché, lineárne profily chladičov. Je ideálna pre hliník. Obmedzuje však zložité geometrie. Lisovanie je skvelé pre veľkoobjemové diely s tenkými rebrami, ale nástroje môžu byť vopred drahé.

CNC obrábanie, naša špecializácia v spoločnosti PTSMAKE, ponúka maximálnu voľnosť pri navrhovaní. Vieme vytvoriť veľmi zložité tvary s prísnymi toleranciami. Tento proces však môže byť drahší, najmä v prípade materiálov, ktoré sa ťažko rezajú.

Výzva správania sa materiálov

Niektoré materiály sa počas výroby menia. Tento proces, známy ako Zocelenie práce2, môže materiál posilniť, ale zároveň ho urobiť krehkejším a ťažšie spracovateľným. To zvyšuje zložitosť a náklady.

Zvážte toto rozdelenie:

| Výrobná metóda | Typický materiál | Zložitosť dizajnu | Vplyv na náklady |

|---|---|---|---|

| Vytláčanie | Hliníkové zliatiny | Nízka | Nízka |

| Razenie | Meď, hliník | Stredné | Vysoká počiatočná cena, nízka cena za jednotku |

| CNC obrábanie | Akékoľvek (napr. meď) | Vysoká | Vysoká |

V spoločnosti PTSMAKE pomáhame klientom pri výbere týchto možností. Pomáhame vybrať materiál a proces výroby chladiča, ktorý spĺňa požiadavky na výkon aj rozpočtové obmedzenia, čím zabezpečujeme praktický a efektívny konečný produkt.

Výrobný proces nie je dodatočnou záležitosťou. Priamo ovplyvňuje náklady projektu, časový harmonogram a zložitosť návrhu. Váš výber materiálu chladiča musí byť kompatibilný s realizovateľnou a ekonomickou výrobnou metódou, aby bol zaručený úspech.

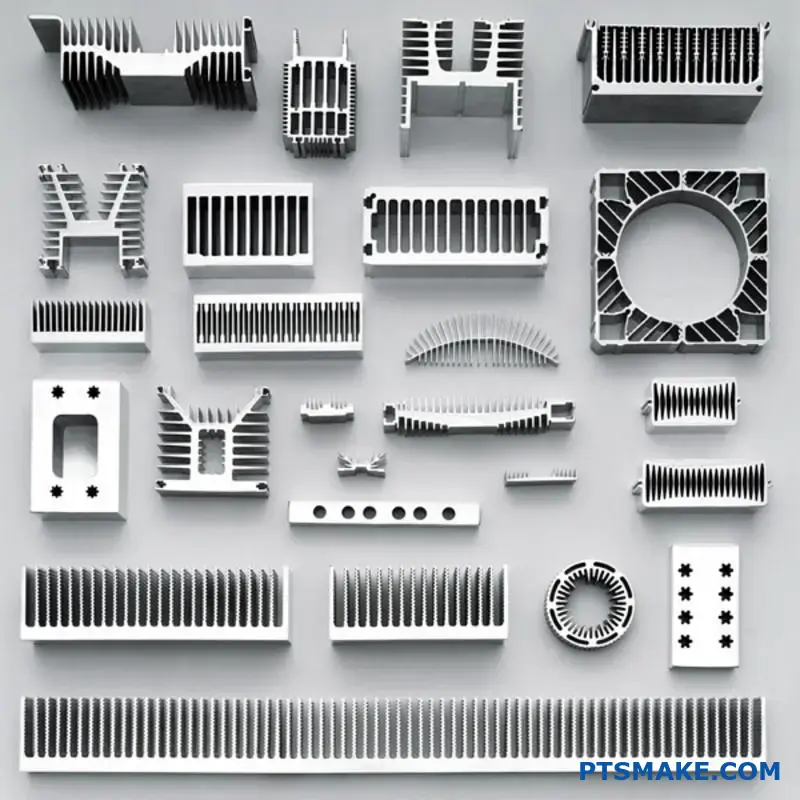

Aké sú hlavné kategórie materiálov používaných na výrobu chladičov?

Výber správneho materiálu chladiča je veľmi dôležitý. Ide o rovnováhu medzi tepelným výkonom, hmotnosťou a cenou. V spoločnosti PTSMAKE denne pomáhame klientom pri tomto rozhodovaní.

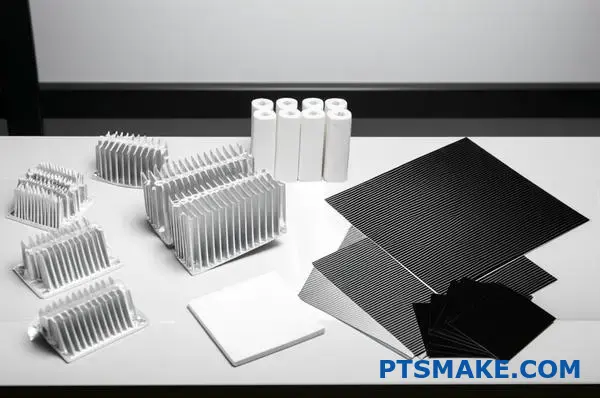

Možnosti sú zvyčajne rozdelené do štyroch hlavných skupín. Každá z nich má svoje výhody pre konkrétne použitie.

Prehľad klasifikácie materiálov

Materiály môžeme rozdeliť do štyroch základných typov. To pomáha zjednodušiť počiatočný výberový proces pre akýkoľvek projekt.

| Kategória materiálu | Kľúčová výhoda | Bežný prípad použitia |

|---|---|---|

| Kovy | Vysoká tepelná vodivosť | Procesory, výkonová elektronika |

| Keramika | Elektrická izolácia | Vysokonapäťové integrované obvody |

| Kompozity | Vlastnosti na mieru | Letecký priemysel, špičkové grafické procesory |

| Polyméry | Nízka cena a hmotnosť | LED diódy s nízkou spotrebou energie |

Tento rámec poskytuje solídny východiskový bod pre konštruktérov.

Hlbší ponor do vlastností materiálov

Pozrime sa na tieto kategórie bližšie. Nuansy rozhodujú o úspechu projektu. Podľa našich skúseností môže prehliadnutie týchto detailov viesť k nákladným prepracovaniam.

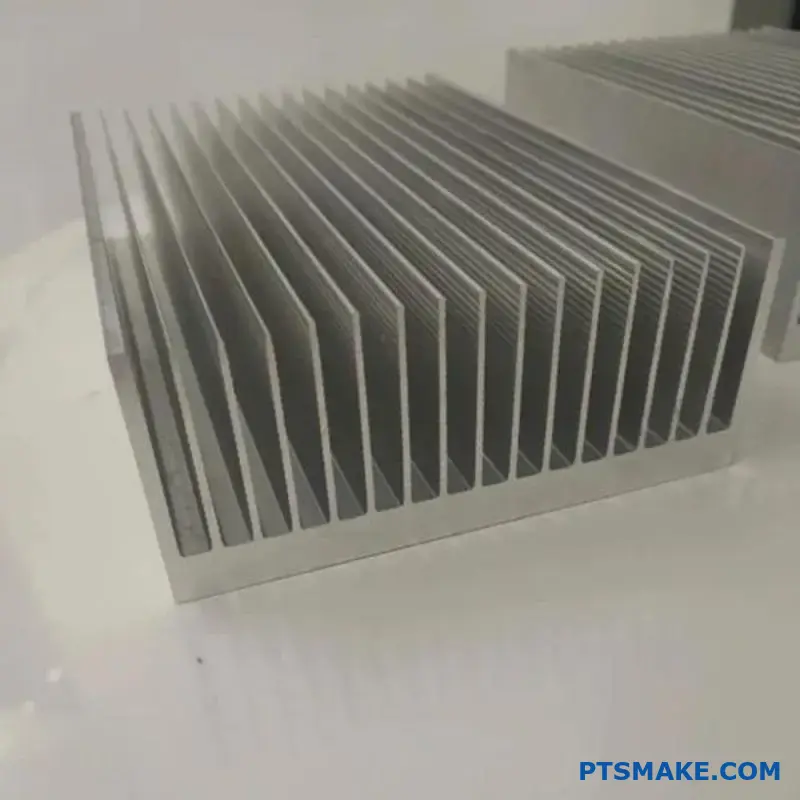

Kovy: Priemyselný štandard

Hliníkové zliatiny ako 6061 a 6063 sú veľmi obľúbené. Ponúkajú skvelú kombináciu ceny, hmotnosti a obrobiteľnosti. Sú ideálnou voľbou pre mnoho všeobecných aplikácií.

Meď je voľbou pre maximálny výkon. Jej tepelná vodivosť je takmer dvojnásobná v porovnaní s hliníkom. Je však ťažšia a drahšia.

Keramika a kompozity: špecializované riešenia

Keramické chladiče sú ideálne, ak potrebujete elektrickú izoláciu. Materiály ako nitrid hlinitý zabraňujú skratom a zároveň odvádzajú teplo.

Kompozity sú na špičke technického pokroku. Grafit má napríklad vynikajúce anizotropné3 tepelná vodivosť. To nám umožňuje smerovať teplo veľmi špecifickými spôsobmi, čo je obrovská výhoda v kompaktnej elektronike. Kompozity s kovovou matricou (MMC) ponúkajú vlastnosti prispôsobené na mieru, ale sú drahšie.

| Materiál | Tepelná vodivosť (W/mK) | Kľúčová funkcia |

|---|---|---|

| Hliník (6061) | ~167 | Vyvážené náklady a výkon |

| Meď (C110) | ~391 | Najvyšší výkon |

| Nitrid hliníka | ~170 | Elektrický izolátor |

| Grafit | 25-1500 | Smerový prenos tepla |

Tepelne vodivé polyméry

Tieto plasty sú ideálne pre zariadenia s nízkym príkonom. Sú ľahké, ľahko sa formujú do zložitých tvarov a sú nákladovo efektívne pre veľkovýrobu. Nedosahujú výkon kovov, ale sú perfektné pre správnu úlohu.

Výber správneho materiálu chladiča zahŕňa vyváženie tepelných požiadaviek, nákladov a výrobných metód. Od bežného hliníka až po pokročilé grafitové kompozity, každá kategória ponúka jedinečné riešenia pre špecifické technické výzvy, čím zabezpečuje optimálny výkon a spoľahlivosť zariadenia.

Kedy sa prakticky uprednostňuje meď pred hliníkom?

Voľba medzi meďou a hliníkom sa často zúži na klasický kompromis. Ide o vyváženie nákladov a výkonu. Hliník je štandardnou voľbou pre mnohé aplikácie.

Ale čo sa stane, keď "dostatočne dobré" nie je možnosťou?

Rovnica nákladov a výkonu

V niektorých prípadoch sú vyššie počiatočné náklady na meď múdra investícia. To platí najmä pre náročné úlohy v oblasti riadenia tepla. Napríklad v prípade vysokovýkonnej elektroniky, kde zlyhanie nie je prípustné.

Tu je zjednodušený pohľad na kompromis:

| Funkcia | Meď | Hliník (6061) |

|---|---|---|

| Tepelná vodivosť | ~385 W/mK | ~167 W/mK |

| Relatívne náklady | Vyššie | Nižšie |

| Obrábateľnosť | Ťažšie | Jednoduchšie |

Keď je odvod tepla kritický, prevaha medi je jasná.

Rozhodnutie je jasnejšie, keď sa pozrieme na konkrétne aplikácie s vysokými nárokmi. Nejde len o lepšie čísla v technických špecifikáciách. Ide o umožnenie technológie, ktorá by inak bola nemožná alebo nespoľahlivá.

Riadenie tepelného režimu s vysokými nárokmi

V minulých projektoch v spoločnosti PTSMAKE sme pracovali na návrhoch, kde tepelný výkon priamo ovplyvňuje životnosť produktu. Výber správneho materiál chladiča je kritickým prvým krokom.

Prostredia s vysokým tepelným tokom

Tu dochádza k vytváraniu veľkého množstva tepla na veľmi malej ploche. Predstavte si výkonné laserové diódy alebo jadro procesora servera. Hliník nemusí odvádzať teplo dostatočne rýchlo.

To vedie k prehriatiu a poruche komponentov. Meď s jej vynikajúcou vodivosťou tu vyniká. Rýchlo odvádza teplo, udržuje stabilnú teplotu a zabezpečuje spoľahlivosť. Jej nižšia tepelná odolnosť4 je kľúčovou výhodou.

Návrhy s obmedzeným priestorom

Moderné zariadenia sú čoraz menšie. Od lekárskych nástrojov po robotiku, priestor je na váhu zlata. Nemôžete jednoducho použiť väčší hliníkový chladič.

Tu vyniká účinnosť medi. Menší medený chladič dokáže odvádzať rovnaké množstvo tepla ako oveľa väčší hliníkový chladič. To umožňuje navrhovať menšie, ľahšie a výkonnejšie produkty. Pre tieto konkrétne scenáre často obrábame zložité medené diely.

| Scenár | Hliníkové riešenie | Roztok medi |

|---|---|---|

| Chladenie 100 W CPU | Veľký chladič s ventilátorom | Kompaktný chladič, prípadne bez ventilátora |

| Vysokovýkonná LED dióda | Vyžaduje aktívne chladenie | Možnosť použitia pasívneho chladenia |

To ukazuje, ako meď umožňuje konštrukcie, ktoré hliník nedokáže podporiť.

Hoci hliník je často nákladovo efektívnou voľbou, meď je nevyhnutná pre vysoké výkonové požiadavky. Jej vynikajúca tepelná vodivosť je nevyhnutná v aplikáciách s vysokým tepelným tokom alebo obmedzeným priestorom, čo oprávňuje investíciu do spoľahlivosti a výkonu.

Čo sú pokrokové materiály ako grafit a diamant?

Teraz sa dostávame k vysoko výkonným materiálom. Tu náklady ustupujú do úzadia v prospech extrémneho výkonu.

Zoznámte sa s žíhaným pyrolytickým grafitom (APG) a syntetickým diamantom. Nie sú to bežné voľby. Sú to riešenia pre najnáročnejšie tepelné výzvy.

Bezkonkurenčná tepelná vodivosť

Ich schopnosť odvádzať teplo je naozaj pozoruhodná. Naše testy ukazujú, že ich výkonnosť prevyšuje tradičné kovy. Sú to špičkové materiály na výrobu chladičov.

| Materiál | Tepelná vodivosť (W/mK) |

|---|---|

| Syntetický diamant | ~2200 |

| APG | ~1700 |

| Meď | ~400 |

| Hliník | ~200 |

Tieto materiály sú určené pre aplikácie, kde zlyhanie nie je prípustné.

Špecifické aplikácie pre elitné materiály

Prečo zvoliť také drahé materiály? Ide o riešenie problémov, ktoré iné materiály jednoducho nedokážu vyriešiť. Sú určené pre špecifické aplikácie, pri ktorých cena nehrá rolu.

Žíhaný pyrolytický grafit (APG) v leteckom priemysle

V leteckom priemysle záleží na každom grame. APG je nielen vynikajúci tepelný vodič, ale aj neuveriteľne ľahký materiál.

Vďaka tomu je ideálny pre satelitné systémy riadenia tepelnej energie. Pomáha citlivej elektronike prežiť extrémne teploty vo vesmíre. Jeho jedinečná vrstvená štruktúra umožňuje efektívne rozptýlenie tepla po celej ploche. Je to vďaka jeho vysoko usporiadanej štruktúre, ktorá vytvára výrazný anizotropia5 vo svojich vlastnostiach.

V spoločnosti PTSMAKE sme spracovávali grafit pre rôzne high-tech použitia. Rozumieme tomu, ako jeho vlastnosti ovplyvňujú proces návrhu a výroby.

Syntetický diamant vo vysokovýkonnej elektronike

Pokiaľ ide o surovú tepelnú vodivosť, nič neprekoná diamant. Syntetický diamant je nevyhnutný pre vysokovýkonnú elektroniku.

Predstavte si pokročilé radarové systémy alebo vysokofrekvenčné komunikačné zariadenia. Tieto zariadenia generujú obrovské množstvo tepla na veľmi malej ploche. Syntetický diamant funguje ako rozvádzač tepla. Okamžite odvádza teplo z kritických komponentov. Tým zabraňuje prehriatiu a zabezpečuje spoľahlivosť.

| Aplikácia | Kľúčové vlastnosti materiálu |

|---|---|

| Satelitná elektronika | Nízka hmotnosť a vysoká vodivosť v rovine (APG) |

| Vysokovýkonné lasery | Extrémna tepelná vodivosť (diamant) |

| Letecká elektronika | Odolnosť a rozptyl tepla (APG) |

| Pokročilý radar | Maximálny odvod tepla (diamant) |

APG a syntetický diamant predstavujú vrchol v oblasti tepelného manažmentu. Ponúkajú bezkonkurenčný výkon pre kritické letecké a vysokovýkonné elektronické aplikácie, kde štandardné materiály nestačia. Náklady sú druhoradé, keď ide o zabezpečenie spoľahlivosti a funkčnosti systému v extrémnych podmienkach.

Aké je praktické využitie keramických chladičov?

Keramické chladiče majú prevratnú výhodu. Spájajú dobrú tepelnú vodivosť s vynikajúcou elektrickou izoláciou. Ide o vzácnu a cennú kombináciu.

To znamená, že môžu priamo prichádzať do styku s elektrickými komponentmi pod napätím. Nie je potrebná žiadna dodatočná izolačná vrstva. To zjednodušuje konštrukciu a montáž.

Kde je dôležitý priamy kontakt

Zvážte použitie vysokovýkonnej elektroniky alebo LED diód. Tieto komponenty sa veľmi zahrievajú a vedú napätie. Štandardný kovový chladič by spôsobil skrat, ak by sa ich priamo dotkol.

Tu sa keramika materiál chladiča žiari. Odvádza teplo a zároveň zabraňuje skratom.

Tradičné vs. keramické chladiče

Táto tabuľka ukazuje rozdiely v montáži.

| Komponentový stoh (kovový) | Komponentový stoh (keramický) |

|---|---|

| Chladič (kovový) | Chladič (keramický) |

| Izolčná podložka (TIM) | Elektronická súčiastka |

| Elektronická súčiastka | NEUPLATŇUJE SA |

Ako vidíte, keramické riešenie je jednoduchšie.

Dvojitá úloha keramických chladičov ponúka viac než len jednoduchosť. Zásadným spôsobom zlepšuje riadenie tepla v konkrétnych situáciách. Odstránením potreby samostatnej tepelnej podložky eliminujeme vrstvu tepelného odporu.

Každá vrstva v tepelnej vrstve zvyšuje odpor. Aj tie najlepšie tepelné podložky do určitej miery bránia prúdeniu tepla. Odstránenie tejto vrstvy znamená, že teplo sa prenáša priamo z komponentu do chladiča.

Vplyv na výkon a spoľahlivosť

Tento prístup priameho kontaktu vedie k nižším prevádzkovým teplotám. Pri našej práci v PTSMAKE sme zistili, že to vedie k lepšiemu výkonu a dlhšej životnosti komponentov. Vysoká dielektrická pevnosť6 materiálov, ako je oxid hlinitý alebo nitrid hlinitý, zaručuje bezpečnosť.

To je veľmi dôležité v kompaktných aplikáciách s vysokou hustotou výkonu. Napríklad napájacie meniče, polovodičové relé a pokročilé pohonné motory. Menší počet dielov znamená aj menej potenciálnych miest poruchy.

Výhody montáže

Takto zjednodušuje výrobný proces:

| Aspekt | Kovový drez + izolátor | Keramický drez |

|---|---|---|

| Počet častí | Vyššia (3 a viac častí) | Spodná časť (2 časti) |

| Čas montáže | Dlhšie | Kratšie |

| Možnosť chyby | Vyššie | Nižšie |

| Dlhodobá spoľahlivosť | Dobrý | Vynikajúce |

Tento zefektívnený prístup môže znížiť náklady na montáž a zlepšiť konzistentnosť výrobkov, čo je kľúčovým cieľom každého výrobného manažéra.

Keramické chladiče vynikajú svojou tepelnou vodivosťou a elektrickou izoláciou. Táto jedinečná dvojitá funkcia umožňuje priamy kontakt s komponentmi pod napätím, čo zjednodušuje konštrukciu, odstraňuje miesta porúch a zvyšuje tepelný výkon v kompaktnej výkonovej elektronike.

Ako kompozity s kovovou matricou (MMC) riešia konkrétne problémy?

Kompozity s kovovou matricou (MMC) sú inteligentne navrhnuté materiály. Kombinujú základný kov s výstužným prvkom. Vytvárajú tak výkonný a jedinečný hybrid.

Skvelým príkladom je hliníkový karbid kremíka (AlSiC). Spája ľahkosť hliníka s nízkou rozťažnosťou karbidu kremíka.

Táto kombinácia nám poskytuje vlastnosti, ktoré nie je možné nájsť v jednom materiáli. Získate vysokú tepelnú vodivosť a nízku mieru rozťažnosti. Je to vynikajúci materiál chladiča. To rieši špecifické výzvy, najmä v oblasti pokročilej elektroniky.

| Vlastníctvo | Monolitický hliník | Karbid kremíka | Kompozitný materiál AlSiC |

|---|---|---|---|

| Tepelná vodivosť | Vysoká | Mierne | Veľmi vysoká |

| CTE (rozšírenie) | Vysoká | Nízka | Veľmi nízka (prispôsobiteľná) |

| Hustota | Nízka | Nízka | Veľmi nízka |

Technológia za MMC

MMC nie sú len jednoduché zmesi. Sú to starostlivo navrhnuté materiály. Hlavným cieľom je vytvoriť produkt s veľmi špecifickými vlastnosťami. Môžeme ich prispôsobiť pre jedinečné a náročné aplikácie.

Porozumenie komponentom

Kovová matica, ako napríklad hliník, zabezpečuje tvárnosť. Poskytuje tiež dobrú tepelnú a elektrickú vodivosť. Výstuž, ako napríklad častice karbidu kremíka, dodáva tuhosť. Takisto výrazne znižuje tepelnú rozťažnosť.

V našich minulých projektoch zameraných na riadenie tepla je táto prispôsobiteľnosť kľúčová. Štandardné materiály často nútia k náročnému kompromisu. Môžete dosiahnuť vysokú vodivosť, ale aj vysokú rozťažnosť. MMC odstraňujú tento náročný kompromis.

Riešenie hádanky elektronického balenia

Zamyslite sa nad vysokovýkonnou elektronikou. Kremeňové čipy majú veľmi nízky koeficient tepelnej rozťažnosti (CTE). Ak ich namontujete na štandardný hliníkový chladič, vzniknú problémy.

Rozdielne rýchlosti rozťažnosti vytvárajú obrovské napätie. To môže časom viesť k poruche komponentov. AlSiC tento problém dokonale rieši. Môžeme navrhnúť jeho CTE tak, aby sa čo najviac priblížil kremíku. Tým sa znižuje mechanické napätie. Vysoká tepelná vodivosť materiálu tiež efektívne odvádza teplo. Kvalita rozhranie maticového výstuže7 je tu nevyhnutné pre konzistentný výkon.

V tejto tabuľke sú uvedené jednotlivé úlohy:

| Komponent | Primárna úloha | Kľúčový príspevok |

|---|---|---|

| Kovová matica (napr. Al) | Hostiteľský materiál | Tvárnosť, tepelná vodivosť |

| Výstuž (napr. SiC) | Modifikátor vlastnosti | Tuhosť, nízka tepelná rozťažnosť |

Tento cielený prístup robí MMC tak cennými. Poskytujú skutočné riešenia tam, kde tradičné kovy jednoducho nestačia.

MMC ako AlSiC sú konštruované, nie len zmiešané. Kombinujú vlastnosti ako nízka CTE a vysoká tepelná vodivosť, aby riešili špecifické problémy, ako je tepelné namáhanie v elektronike, ktoré monolitické materiály nedokážu riešiť samostatne. Vďaka tomu sú vysoko efektívne.

Aké sú typy tepelných rozhraní (TIM)?

Výber správneho tepelného rozhrania (TIM) je veľmi dôležitý. Nejde len o výber najvyššej tepelnej vodivosti.

Formát TIM je rovnako dôležitý. Ovplyvňuje výrobu, spoľahlivosť a celkové náklady.

Pozrime sa na základné dostupné typy. Každý z nich ponúka jedinečnú kombináciu vlastností pre rôzne tepelné výzvy.

Rýchle porovnanie

Klientom často pomáhame pri výbere na základe ich konkrétnych montážnych a výkonnostných cieľov. Tu je jednoduchý prehľad.

| Typ TIM | Primárna výhoda | Bežné používanie |

|---|---|---|

| Tepelná pasta | Vysoký výkon | Procesory, grafické procesory |

| Tepelné podložky | Jednoduchosť používania | Čipové sady, pamäť |

| Fázová zmena | Spoľahlivosť | Vysoko výkonné servery |

| Lepiace pásky | Štrukturálne lepenie | LED osvetlenie |

Táto rozmanitosť zaručuje riešenie na mieru pre takmer každú aplikáciu.

Poďme si tieto možnosti rozobrať podrobnejšie. Každá z nich má svoje špecifické kompromisy, ktoré som videl v minulých projektoch v PTSMAKE.

Tepelná pasta (pasty)

Masti zvyčajne ponúkajú najlepší tepelný výkon. Dokonale sa prispôsobujú mikroskopickým medzerám na povrchu. Tým sa dosahuje veľmi tenká hrúbka spojovacej vrstvy.

Môžu však byť neporiadne a ťažko sa nanášajú rovnomerne. Existuje tiež riziko, že sa časom "vysajú", pričom sa materiál vytlačí a zhorší sa výkon.

Tepelné podložky

Podložky sú najjednoduchšie na použitie. Sú to vopred narezané pevné listy, ktoré sa ľahko manipulujú a aplikujú. Vďaka tomu sú ideálne pre automatizovanú montáž veľkých objemov.

Nevýhodou je nižšia tepelná výkonnosť ako v prípade maziva. Sú hrubšie a menej dokonale priliehajú k povrchom. To zvyšuje celkovú Tepelná impedancia8 rozhrania.

Materiály s fázovou zmenou (PCM)

PCM ponúkajú inteligentný hybridný prístup. Pri izbovej teplote sú tuhé, vďaka čomu sa s nimi manipuluje rovnako ľahko ako s podložkou.

Keď sa zariadenie zahreje, roztopia sa a tečú ako tuk. To zabezpečuje vynikajúce zmáčanie povrchu. Po ochladení sa opäť stuhnú a zafixujú na mieste.

Tepelné lepiace pásky

Tieto pásky zabezpečujú tepelný prenos aj mechanické spojenie. To môže zjednodušiť konštrukciu a znížiť počet komponentov, čím sa eliminuje potreba spôn alebo skrutiek na materiál chladiča montáž.

Ich tepelná výkonnosť je vo všeobecnosti najnižšia v tejto skupine. Vďaka svojej praktickosti sú však ideálne pre určité aplikácie.

| Funkcia | Mastnota | Podložka | PCM | Páska |

|---|---|---|---|---|

| Výkon | Najvyššia | Mierne | Vysoká | Najnižšia |

| Aplikácia | Ručné/Dávkované | Manuálne/automatické | Manuálne/automatické | Návod |

| Možno prepracovať? | Áno | Áno | Ťažké | Nie |

| Spojenie? | Nie | Nie | Nie | Áno |

Výber správneho TIM vyžaduje vyváženie tepelných požiadaviek, výrobných procesov a spoľahlivosti. Každý typ má jasné výhody a nevýhody. Ideálna voľba je vždy špecifická pre dizajn vášho produktu, prípad použitia a objem výroby.

Ako sa tepelne vodivé polyméry používajú v praxi?

Keď pomyslíte na materiál na odvod tepla, tradičnou voľbou je kov. Tepelne vodivé polyméry však prinášajú nové možnosti. Ponúkajú silnú kombináciu výhod.

Tieto materiály sú ľahké a nákladovo efektívne. Vďaka vstrekovaniu, procesu, na ktorý sa v spoločnosti PTSMAKE špecializujeme, umožňujú tiež neuveriteľnú voľnosť pri navrhovaní.

Vzostup polymérových chladičov

Polyméry už neslúžia len na výrobu krytov. Teraz sú vhodnou voľbou aj pre riadenie tepelného režimu, najmä v špecifických aplikáciách, kde sú kovy nadmerne konštruované.

Kľúčové výhody oproti kovom

Pri výbere materiálu pre váš ďalší chladič zohľadnite tieto výhody. Môžu mať výrazný vplyv na cenu a výkon vášho konečného produktu.

| Funkcia | Vodivý polymér | Tradičný kov (napr. hliník) |

|---|---|---|

| Hmotnosť | Ľahké | Ťažšie |

| Náklady | Často nižšia | Vyššie náklady na materiál |

| Výroba | Vstrekovateľný | Obrábanie, extrudovanie, tlakové liatie |

| Dizajn | Možná vysoká zložitosť | Obmedzené procesom |

Tieto faktory ich predurčujú na použitie v elektronike s nízkym príkonom.

Polyméry spochybňujú doterajší prístup k riadeniu tepla, ktorý sa zameriaval výlučne na kovové materiály. Je však dôležité pochopiť ich ideálne použitie. Nie sú univerzálnou náhradou hliníka alebo medi, najmä v prípadoch vysokého výkonu.

Kľúčovým rozdielom je tepelná vodivosť. Kovy sú stále oveľa účinnejšie pri vedení tepla. Tak kde sa teda polyméry uplatňujú?

Zodpovedajúci materiál k aplikácii

Tajomstvo spočíva v rovnováhe medzi vlastnosťami materiálu a dizajnom. Vstrekovanie nám umožňuje vytvárať zložité geometrie. Predstavte si zložité rebrá a kolíky, ktoré maximalizujú povrchovú plochu pre odvod tepla.

Táto flexibilita konštrukcie pomáha kompenzovať nižšiu vodivosť polyméru. Na základe našich testov môže dobre navrhnutý polymérový chladič prekonať zle navrhnutý kovový chladič v aplikáciách s nízkym výkonom. Tento proces umožňuje integráciu funkcií, čím sa znižuje počet montážnych krokov a náklady. To sme mohli pozorovať v minulých projektoch, kde klienti prešli z obrábaného hliníka na lisované polyméry.

Nejde len o surový výkon materiálu, ale aj o to, ako tento materiál umožňuje inteligentnejší dizajn. Často zistíme, že tento prístup vedie k lepšiemu celkovému produktu, najmä v oblasti spotrebnej elektroniky, kde sú hmotnosť a cena kritické. Nie všetky polyméry vykazujú izotropná tepelná vodivosť9, čo je kľúčový faktor pri návrhu.

Aplikácia Sweet Spots

| Aplikácia | Prečo polyméry fungujú dobre |

|---|---|

| Osvetlenie LED | Nízky tepelný výkon, potrebné zložité tvary. |

| Spotrebná elektronika | Zníženie hmotnosti je kritické. |

| Automobilové senzory | Odolnosť proti korózii a nižšia hmotnosť. |

Tepelne vodivé polyméry predstavujú vynikajúcu alternatívu k kovovým chladičom v špecifických aplikáciách s nízkym príkonom. Vďaka svojej nízkej hmotnosti, nižšej cene a obrovskej flexibilite pri navrhovaní prostredníctvom vstrekovania sú ideálne pre modernú elektroniku a LED osvetľovacie systémy, kde je kľúčová efektívnosť.

Čo sú materiály s fázovou zmenou (PCM) pre riadenie tepelného režimu?

Materiály s fázovou zmenou ponúkajú jedinečný spôsob riadenia tepla. Absorbujú a uvoľňujú tepelnú energiu bez výraznej zmeny svojej vlastnej teploty. K tomu dochádza počas ich fázového prechodu, napríklad pri topení z pevného stavu do kvapalného.

Táto vlastnosť ich predurčuje na vynikajúce zvládanie náhlych teplotných výkyvov. Fungujú ako tepelná hubka, ktorá absorbuje prebytočnú energiu. Vďaka tomu zostávajú citlivé komponenty chladné a stabilné. Predstavte si to ako lepší materiál na odvod tepla pre určité úlohy.

Latentné teplo vs. citlivé teplo

| Typ tepla | Zmena teploty | Mechanizmus |

|---|---|---|

| Citlivé teplo | Nárast teploty | Materiál absorbuje energiu a ohrieva sa. |

| Latentné teplo | Zostáva konštantný | Materiál absorbuje energiu, aby zmenil fázu. |

Ako PCM fungujú ako tepelné vyrovnávacie zariadenia

Skutočná sila PCM spočíva v ich schopnosti fungovať ako dočasný tepelný buffer. Absorbujú teplo, keď zariadenie dosiahne maximálne zaťaženie. Tým zabraňujú prehriatiu systému.

Akonáhle vrcholové zaťaženie pominie, PCM pomaly uvoľňuje akumulované teplo. Toto teplo môže byť potom odvádzané tradičným chladiacim systémom. Tento proces závisí od materiálu. latentné teplo topenia10.

Toto vyrovnávanie je v modernej elektronike veľmi dôležité. Napríklad procesory majú veľmi prerušované pracovné zaťaženie. PCM môže absorbovať teplo z krátkeho, intenzívneho výpočtového výkyvu. V minulých projektoch v PTSMAKE sme navrhli skrine, ktoré integrujú PCM na ochranu citlivej elektroniky pred takýmito teplotnými výkyvmi.

Aplikácie s prerušovaným zaťažením

PCM nie sú univerzálnym riešením. Vynikajú tam, kde sú tepelné zaťaženia nepravidelné.

| Aplikácia | Zdroj špičkového zaťaženia | Funkcia PCM |

|---|---|---|

| Spotrebná elektronika | Výkonové špičky procesora/grafického procesora | Absorbuje nárazové teplo, zabraňuje duseniu. |

| Elektrické vozidlá | Rýchle nabíjanie/vybíjanie | Riadi teplotné výkyvy batérie. |

| Solárna energia | Vystavenie slnku počas dňa | Ukladá slnečnú energiu vo forme tepla pre neskoršie použitie. |

| Zdravotnícke pomôcky | Aktívne prevádzkové cykly | Udržuje stabilnú prevádzkovú teplotu. |

Tento prístup poskytuje pasívnu a spoľahlivú tepelnú reguláciu. Eliminuje potrebu väčších a zložitejších aktívnych chladiacich systémov.

PCM absorbujú a uvoľňujú teplo pri konštantnej teplote pomocou latentného tepla. Vďaka tomu sú ideálnymi tepelnými vyrovnávacími zásobníkmi pre aplikácie s prerušovanými špičkovými zaťaženiami, chránia komponenty pred tepelným poškodením a zabezpečujú stabilný výkon.

Ako výrobné procesy ovplyvňujú klasifikáciu materiálov?

Pri výbere správneho materiálu nejde len o jeho konečné vlastnosti. Ide aj o to, ako ho môžete tvarovať. Samotný výrobný proces vytvára praktický klasifikačný systém.

Ak najprv premyslíte výrobnú metódu, často sa zjednoduší výber materiálu. Pomôže to vyhnúť sa nákladným zmenám návrhu v neskoršej fáze.

Výber materiálu na základe procesu

Každá výrobná metóda má materiály, ktoré s ňou najlepšie fungujú. Nepokúšali by ste sa lisovať materiál, ktorý je ideálny na odlievanie.

Tu je rýchly sprievodca prepojením procesu s materiálom.

| Výrobný proces | Príklad vhodného materiálu | Kľúčová charakteristika |

|---|---|---|

| Vytláčanie | Hliník 6063 | Vynikajúca tvarovateľnosť |

| Odlievanie pod tlakom | Hliník A380 | Vynikajúca tekutosť, odlievateľnosť |

| Razenie | Hliník 1100 | Vysoká ťažnosť |

| CNC obrábanie | Hliník 6061-T6 | Dobrá obrobiteľnosť |

Tento prístup pomáha od začiatku zosúlaďovať váš návrh s reálnou výrobou.

Bližšie pohľad na vyrobiteľnosť

Súvislosť medzi procesom a materiálom má svoje korene vo fyzike. Vnútorná štruktúra materiálu určuje, ako reaguje na silu, teplo a tlak. Preto ich môžeme zoskupiť podľa toho, ako sa najlepšie formujú.

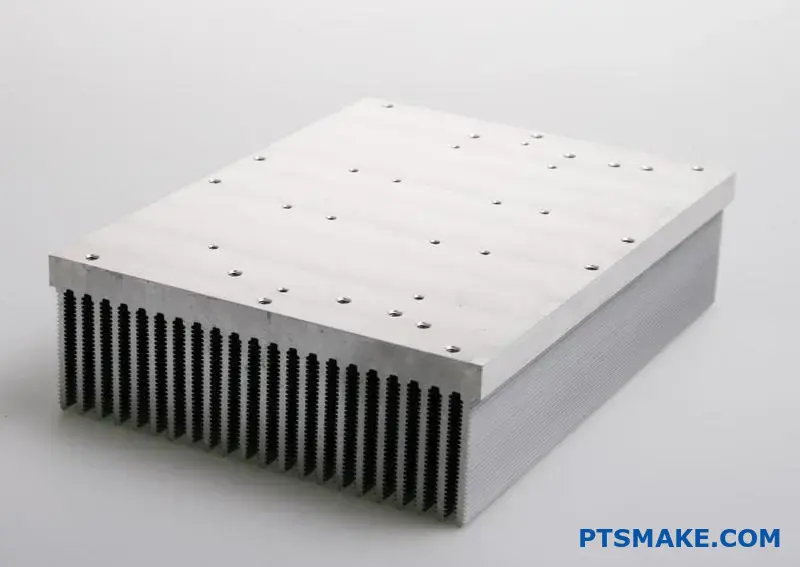

Extrudované obľúbené produkty

Na extrudovanie potrebujete materiály, ktoré je možné pretlačiť cez maticu bez prasknutia. Klasickým príkladom je hliník 6063. Jeho vlastnosti umožňujú vytvárať zložité tvary, čo z neho robí najlepšiu voľbu pre materiál na výrobu chladičov na mieru. Meď sa tiež dobre extruduje, ale je drahšia.

Zliatiny na tlakové liatie

Tlakové liatie vyžaduje materiály s vynikajúcou tekutosťou v roztavenom stave. Musia úplne vyplniť zložité dutiny formy. Zliatiny ako Zamak a hliník A380 sú určené práve na tento účel. Po stuhnutí vytvárajú pevné diely s tvarom blížiacim sa konečnému.

Lisovanie a tvarovanie plechov

Pri lisovaní sa používajú materiály s vysokou ťažnosťou, ako je oceľ 1018 alebo hliník 1100. Tieto materiály je možné ohýbať, ťahať a napínať bez poškodenia. Ich kryštalická štruktúra umožňuje túto plastickú deformáciu. Smer zŕn materiálu môže tiež ovplyvniť tvarovanie, čo je vlastnosť súvisiaca s anizotropia11.

Majstri CNC obrábania

Pri CNC obrábaní je kľúčovým faktorom "obrobiteľnosť". Ide o to, ako ľahko sa materiál dá rezať. Materiály ako hliník 6061 a PEEK majú predvídateľné rezné vlastnosti. Vytvárajú dobré povrchové úpravy a nespôsobujú nadmerné opotrebenie nástrojov. V spoločnosti PTSMAKE analyzujeme tieto vlastnosti, aby sme optimalizovali dráhy nástrojov a rezné rýchlosti.

| Proces | Primárna výhoda | Spoločná výzva |

|---|---|---|

| Vytláčanie | Nákladovo efektívne pre konštantné prierezy | Obmedzené na 2D zložitosť |

| Odlievanie pod tlakom | Vysokorýchlostná výroba zložitých dielov | Vysoké počiatočné náklady na nástroje |

| Razenie | Vynikajúci pre veľkoobjemové plechové diely | Ztenčenie materiálu a pružný návrat |

| CNC obrábanie | Vysoká presnosť a flexibilita dizajnu | Pomalejšie cykly na jednu časť |

Výber správnej kombinácie je kľúčovým krokom. Zabezpečuje výkonnosť aj vyrobiteľnosť vášho projektu.

Výrobný proces v zásade klasifikuje materiály podľa ich spracovateľnosti. Výber materiálu, ktorý je vhodný na extrudovanie, liatie, lisovanie alebo obrábanie, je kľúčový pre efektívny a nákladovo efektívny výrobný cyklus, ktorý zaručuje, že finálny diel spĺňa všetky špecifikácie.

Aké povrchové úpravy sa používajú a ako sa vyberajú?

Výber povrchovej úpravy chladiča je veľmi dôležitý. Nejde len o estetiku. Správna povrchová úprava zvyšuje výkon a životnosť.

Funkčná úloha povrchových úprav

Povrchová úprava môže chrániť chladič pred koróziou. Môže tiež zlepšiť jeho schopnosť vyžarovať teplo.

Niekedy je najlepšou voľbou žiadna povrchová úprava. To šetrí náklady. V spoločnosti PTSMAKE starostlivo zvažujeme tieto faktory pri každom projekte.

| Faktor | Kľúčové úvahy |

|---|---|

| Výkon | Zlepšuje to prenos tepla? |

| Ochrana | Zabráni to korózii? |

| Náklady | Je dodatočný výdavok oprávnený? |

Urobiť správne rozhodnutie: Rozbor

Rozhodnutie závisí od vyváženia troch kľúčových faktorov. Sú to požiadavky na výkon, prevádzkové prostredie a rozpočet projektu. Každá povrchová úprava ponúka jedinečný kompromis.

Eloxovanie: Zvyšovač výkonu

Eloxovanie je najlepšou voľbou pre hliníkové chladiče. Vytvára odolnú vrstvu odolnú proti korózii. Ešte dôležitejšie je, že výrazne zvyšuje povrchovú emisivita12. To pomáha chladiču účinnejšie odvádzať teplo. To je obrovská výhoda pasívnych chladiacich systémov.

Chromátový konverzný náter: Ochranný prostriedok

Ak je hlavným problémom korózia, chromát je tou správnou voľbou. Dôležité je však aj zachovanie elektrickej vodivosti. Ponúka vynikajúcu ochranu proti korózii a je lacnejší ako eloxovanie. To z neho robí skvelé kompromisné riešenie.

Nedokončené: Ekonomická možnosť

Nechanie materiálu chladiča nedokončeného je najúspornejšou voľbou. Funguje dobre v kontrolovaných, nekorozívnych prostrediach. Ak je rozpočet obmedzený a aplikácia to umožňuje, je to veľmi praktická voľba.

Tu je rýchle porovnanie, ktoré vám pomôže pri rozhodovaní.

| Dokončenie | Primárna výhoda | Najlepšie pre | Kľúčový kompromis |

|---|---|---|---|

| Eloxovanie | Zvýšené tepelné žiarenie | Vysoko výkonné pasívne chladenie | Vyššie náklady |

| Chromátový povlak | Odolnosť proti korózii | Korózne prostredia | Nižšia tepelná úspora |

| Nedokončené | Nízke náklady | Kontrolované prostredia | Žiadna dodatočná ochrana |

Voľba povrchovej úpravy – eloxovanie, chromátovanie alebo žiadna – je strategickým rozhodnutím. Závisí od konkrétnej rovnováhy medzi požiadavkami na tepelný výkon, vystavením vplyvom prostredia a rozpočtom projektu. Je to kritický krok pri návrhu a výrobe chladiča.

Ako navrhujete výrobky s ohľadom na vyrobiteľnosť (DFM) s použitím rôznych materiálov?

Návrh s ohľadom na vyrobiteľnosť znamená dodržiavanie pravidiel zvoleného procesu. Každá metóda má svoje jedinečné požiadavky. Ich ignorovanie vedie k oneskoreniam a vyšším nákladom.

Pozrime sa na tri bežné procesy.

DFM pre extrudovanie

Pri extrudovaných dieloch, ako sú tie, ktoré používajú bežný materiál chladiča, napríklad hliník, je kľúčový pomer výšky a hrúbky rebier.

DFM pre tlakové liatie

Pri tlakovom liatí sú kritické uhly sklonu. Ide o malé skosenia na vertikálnych stenách. Pomáhajú čistým spôsobom vybrať diel z formy.

DFM pre CNC obrábanie

Prístup k nástrojom je v CNC obrábaní všetkým. Ak rezací nástroj nedosiahne na povrch, nemožno ho obrábať. Toto jednoduché pravidlo formuje zložité diely.

| Proces | Kľúčové usmernenie DFM | Prečo je to dôležité |

|---|---|---|

| Vytláčanie | Pomer strán ploutve | Zabraňuje poškodeniu nástroja, zabezpečuje tok materiálu |

| Odlievanie pod tlakom | Návrh uhlov | Uľahčuje vyhadzovanie dielov, zabraňuje poškodeniu povrchu |

| CNC obrábanie | Prístup k nástrojom | Určuje realizovateľnosť funkcie, ovplyvňuje náklady |

Porozumenie pravidlám špecifickým pre daný proces je nevyhnutnou podmienkou úspešnej výroby. Pozrime sa bližšie na to, prečo sú tieto pokyny tak dôležité pre konštruktérov a inžinierov.

Porozumenie pomerom strán

Pri extrudovaní hliníka je ťažké dosiahnuť vysoký pomer strán (vysoké, tenké rebrá). Pod tlakom sa môže zlomiť jazýček matrice. Naša spolupráca s klientmi pri navrhovaní chladičov často zahŕňa vyvažovanie tepelného výkonu s výrobným pomerom strán, ktorý sa zvyčajne udržiava pod hodnotou 6:1, aby sa dosiahli najlepšie výsledky.

Dôležitosť uhlov ťahu

Pri tlakovom liatí je nedostatočný uhol sklonu bežnou konštrukčnou chybou. Bez neho sa diel pri vyhadzovaní o formu ošúcha. To spôsobuje kozmetické vady a môže poškodiť samotnú formu. V minulých projektoch v spoločnosti PTSMAKE pridanie sklonu aj len 1–2 stupňov vyriešilo závažné výrobné problémy, skrátilo cykly a zabránilo pórovitosť13.

Premýšľanie o prístupe k nástrojom

Pri CNC obrábaní musia konštruktéri vizualizovať dráhu rezných nástrojov. Vnútorné rohy vyžadujú polomer zodpovedajúci nástroju. Hlboké vrecká vyžadujú dlhé, štíhle nástroje. Tieto nástroje sú menej tuhé a môžu vibrovať, čo ovplyvňuje povrchovú úpravu a presnosť.

| Funkcia dizajnu | Výzva týkajúca sa prístupu k nástrojom | Riešenie DFM |

|---|---|---|

| Hlboké vrecká | Dĺžka a tuhosť nástroja | Zväčšiť vrecko, ak je to možné, znížiť hĺbku |

| Ostré vnútorné rohy | Nástroj nemôže vytvoriť ostrý roh | Pridať vnútorný polomer (zaoblenie) |

| Podrezanie | Štandardné nástroje nemôžu dosiahnuť | Prepracujte funkciu alebo použite špeciálne nástroje. |

Dodržiavanie smerníc DFM pre extrudovanie, liatie pod tlakom a CNC obrábanie je mimoriadne dôležité. Pochopenie pojmov, ako sú pomer strán, uhly sklonu a prístup k nástrojom, priamo spája výber materiálu s úspešným a nákladovo efektívnym výsledkom výroby.

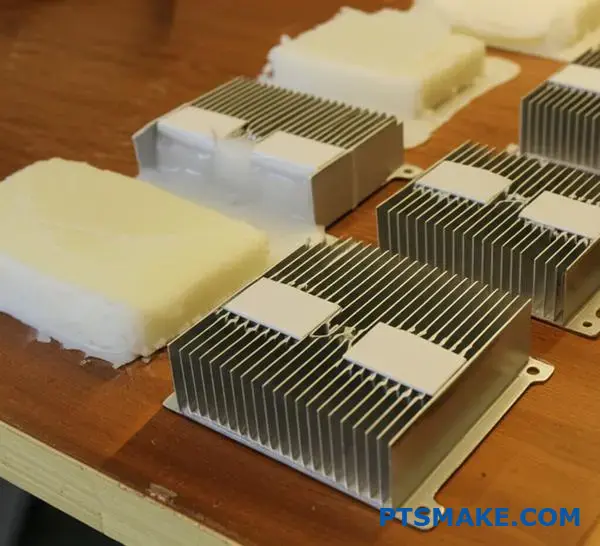

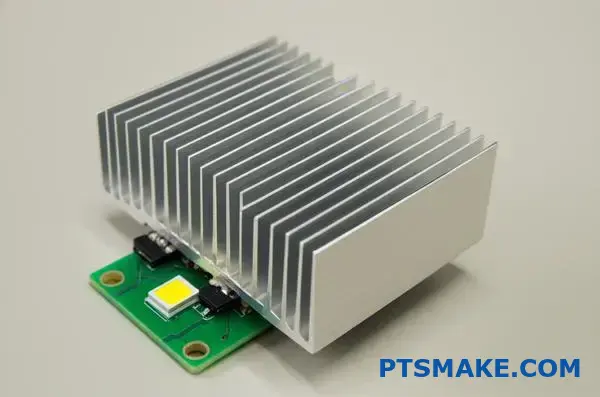

Ako by ste vybrali materiál pre vysokovýkonnú LED?

Výber materiálu chladiča pre vysokovýkonné LED diódy je kritickou úlohou. Ide o rovnováhu medzi riadením intenzívneho tepla a zabezpečením dlhodobej spoľahlivosti. Zlá voľba môže viesť k predčasnej poruche.

Hlavným problémom je vysoký tepelný tok. Ďalším, často prehliadaným problémom je však rozťažnosť materiálu. Tá môže časom poškodiť citlivý substrát LED.

Problém aplikácie

Zoberme si napríklad priemyselné svietidlo s vysokým výkonom. Musí fungovať tisíce hodín bez poruchy. Tu sa výber materiálu stáva kľúčovým faktorom.

| Funkcia | Význam | Dôsledky zlyhania |

|---|---|---|

| Odvádzanie tepla | Veľmi vysoká | Vyhorenie LED, skrátená životnosť |

| Nízka CTE zhoda | Veľmi vysoká | Praskanie podkladu, porucha |

| Trvanlivosť | Vysoká | Fyzické poškodenie, nespoľahlivosť |

Aplikácie s vysokým výkonom vyžadujú viac než len dobrú tepelnú vodivosť. Skutočnou výzvou je zvládnutie namáhania spôsobeného cyklami zahrievania a chladenia počas mnohých rokov. Tu musíme pozorne sledovať vlastnosti materiálov.

Kľúčová úloha nízkej CTE

Koeficient tepelnej rozťažnosti (CTE) je kľúčový. Významný nesúlad medzi materiálom chladiča a substrátom LED vytvára obrovské napätie. Toto napätie môže spôsobiť mikrotrhliny alebo dokonca viesť k delaminácia14. Tieto problémy nakoniec spôsobia poruchu LED.

Hodnotenie pokrokových materiálov

V spoločnosti PTSMAKE často pomáhame klientom s touto voľbou. Ide o nájdenie správnej rovnováhy pre ich konkrétne použitie a rozpočet.

Tlakovo liaty hliník

Tlakovo liate hliníkové zliatiny, ako napríklad A380, sú bežným východiskovým bodom. Ponúkajú dobrý tepelný výkon a sú nákladovo efektívne pre hromadnú výrobu. Ich CTE však nie je vždy dostatočne nízke pre najnáročnejšie aplikácie.

Kompozity s kovovou matricou (MMC)

Pre maximálnu spoľahlivosť sa zameriavame na MMC. Ide o špeciálne vyvinuté materiály, ako napríklad hliník vystužený karbidom kremíka (AlSiC). Ponúkajú výnimočnú kombináciu vysokej tepelnej vodivosti a veľmi nízkej, prispôsobiteľnej CTE. Naše CNC obrábanie nám umožňuje vytvárať z týchto pokrokových materiálov zložité geometrie chladičov.

| Materiál | Tepelná vodivosť (W/mK) | CTE (ppm/°C) | Relatívne náklady |

|---|---|---|---|

| Tlakovo liaty hliník (A380) | ~96 | ~22 | Nízka |

| MMC (napr. AlSiC) | 180-200 | 7-12 | Vysoká |

Voľba často závisí od požadovanej životnosti a prevádzkového prostredia.

Pri vysokovýkonných LED diódach musí výber materiálu zohľadňovať ako odvod tepla, tak aj tepelné napätie. Pokrokové materiály, ako sú MMC, ponúkajú vynikajúcu dlhodobú spoľahlivosť vďaka zosúladeniu s CTE substrátu LED diódy, čím zabraňujú kritickým poruchám, hoci ich počiatočné náklady sú vyššie ako v prípade tlakovo liateho hliníka.

Navrhnite materiálové riešenie pre bezventilátorové, utesnené puzdro.

Návrh bezventilátorového, utesneného krytu predstavuje veľkú tepelnú výzvu. Citlivú elektroniku je potrebné chrániť pred prachom a vlhkosťou. To však zároveň spôsobuje zadržiavanie tepla.

Puzdro ako chladič

Riešením je premeniť celý kryt na pasívny chladič. To vyžaduje materiál s vynikajúcimi tepelnými vlastnosťami. Musí byť tiež ľahko tvarovateľný.

Výber materiálu

Extrudovaný hliník je často najlepšou voľbou pre tento materiál chladiča. Vďaka svojim vlastnostiam je ideálny na efektívne odvádzanie tepla bez použitia ventilátorov.

| Vlastníctvo | Výhoda pre prílohu |

|---|---|

| Vysoká tepelná vodivosť | Rýchlo odvádza teplo |

| Poddajnosť | Umožňuje integrované rebrá |

| Ľahké | Znižuje celkovú hmotnosť produktu |

Tento dômyselný dizajn zaručuje, že vaše zariadenie zostane chladné a chránené pred vplyvmi okolia.

Extrudovaný hliník je moja odporúčaná voľba pre tieto náročné aplikácie. V spoločnosti PTSMAKE využívame CNC obrábanie na vytváranie zložitých geometrií skríň z extrudovaných profilov. To nám umožňuje integrovať chladiace rebrá priamo do konštrukcie skrine.

Maximalizácia plochy

Tieto rebrá výrazne zvyšujú povrchovú plochu dostupnú pre odvod tepla. Väčšia povrchová plocha znamená rýchlejšie a efektívnejšie chladenie. To je základný princíp pasívneho riadenia teploty. Na túto činnosť využívate vlastné telo produktu.

Viac ako vodivosť

Hoci má hliník vysokú tepelnú vodivosť, to je len polovica pravdy. Povrchová úprava hrá dôležitú úlohu. Jeho schopnosť vyžarovať teplo sa meria podľa jeho emisivita15. Lesklý povrch surového hliníka prekvapivo zle odvádza teplo.

Pri spolupráci s klientmi sme zistili, že povrchová úprava výrazne zlepšuje tepelné vlastnosti. Anodizácia je v tomto prípade obľúbenou a účinnou voľbou.

| Povrchová úprava | Relatívne tepelné žiarenie |

|---|---|

| Leštený hliník | Chudobný |

| Matná čierna eloxovaná | Vynikajúce |

| Štandardné eloxované | Dobrý |

Táto úprava vytvára povrch, ktorý vyniká schopnosťou uvoľňovať tepelnú energiu do okolitého prostredia. Je to dôležitý detail, ktorý má obrovský vplyv na výkon.

V prípade bezventilátorového, utesneného krytu spočíva riešenie v inteligentnom dizajne a výbere materiálov. Použitie extrudovaného hliníka na vytvorenie krytu s integrovanými rebrami premení celý produkt na efektívny pasívny chladič, ktorý zaisťuje spoľahlivé riadenie teploty.

Ako riadite tepelné vlastnosti batérie elektrického vozidla?

Prejdime od teórie k praxi. Pozrieme sa na základnú súčasť: hliníkovú chladiacu dosku. Tieto dosky sú integrované priamo do akumulátora.

Výber správneho materiálu je otázkou rovnováhy. Nejde len o chladenie. Musíme zohľadniť hmotnosť, odolnosť proti korózii a konštrukčnú pevnosť. Hliník je často tou najlepšou voľbou. Je to fantastický materiál na odvod tepla pre túto úlohu.

Rýchle porovnanie ukazuje prečo.

| Materiál | Tepelná vodivosť (W/mK) | Hustota (g/cm³) | Relatívne náklady |

|---|---|---|---|

| Hliník | ~205 | 2.7 | Nízka |

| Meď | ~401 | 8.96 | Vysoká |

| Oceľ | ~50 | 7.85 | Nízka |

Štyri piliere výberu materiálu

Pri navrhovaní chladiacich dosiek analyzujeme štyri kľúčové faktory. Každý z nich je rozhodujúci pre celkový výkon a životnosť akumulátorového modulu.

1. Tepelná výkonnosť

Hliník má vynikajúcu tepelnú vodivosť. Hoci nie je taká vysoká ako u medi, je viac než dostatočná. Účinne odvádza teplo z článkov batérie. Táto rovnováha je ideálna pre použitie vo vozidlách.

2. Hmotnosť

Tu sa hliník skutočne vyníma. Jeho nízka hustota pomáha udržiavať nízku hmotnosť akumulátora. Ľahšie akumulátory znamenajú väčší dojazd a vyššiu účinnosť vozidla. To je v konštrukcii elektrických vozidiel nevyhnutná výhoda.

3. Odolnosť proti korózii

Chladiace kvapaliny, zvyčajne zmes glykolu a vody, môžu byť korozívne. Správna zliatina hliníka, ako napríklad 6061, je kľúčová. Prirodzene vytvára ochranný oxidový film, ktorý pasivačná vrstva16, ktorý zabraňuje korózii.

4. Štrukturálna integrita

Chladiaca doska neslúži len na chladenie. Často slúži ako konštrukčná súčasť krytu akumulátora. V spoločnosti PTSMAKE vytvára naše CNC obrábanie zložité kanály pre tekutiny bez toho, aby bola ohrozená pevnosť a tuhosť dosky.

| Aspekt | Analýza hliníkových chladiacich dosiek |

|---|---|

| Výkon | Vynikajúci odvod tepla, ktorý poskytuje ideálnu rovnováhu vzhľadom na jeho hmotnosť. |

| Hmotnosť | Veľmi nízka hmotnosť, čo priamo zlepšuje celkový dojazd vozidla. |

| Korózia | Vyžaduje špecifické zliatiny alebo povlaky, aby sa predišlo problémom s chladiacou kvapalinou. |

| Štruktúra | Dostatočne pevný, aby mohol byť integrovaný ako kľúčová konštrukčná súčasť. |

Hliníkové chladiace dosky sú vynikajúcim riešením pre batérie elektrických vozidiel. Ponúkajú víťaznú kombináciu tepelnej účinnosti, nízkej hmotnosti a konštrukčnej pevnosti. Kľúčom je presný výber materiálu a výroba, aby bola zaručená dlhodobá spoľahlivosť a výkon.

Ako zmierniť koróziu chladiča v morskom prostredí?

Morské prostredie je pre elektroniku veľmi nepriaznivé. Neustály slaný sprej agresívne napadá kovy. Ochrana chladiča si v tomto prípade vyžaduje dvojitú stratégiu. Nie je to len o jednom riešení.

Najskôr vyberte správnu základnú zliatinu. Potom pridajte ochrannú povrchovú úpravu. Táto vrstvená ochrana je jediný spôsob, ako zabezpečiť dlhodobú spoľahlivosť vášho zariadenia.

Dvojdielna obranná stratégia

| Krok | Akcia | Účel |

|---|---|---|

| 1 | Vyberte zliatinu odolnú proti korózii | Vytvorte silný, prirodzene odolný základ. |

| 2 | Naneste ochranný náter | Pridajte vonkajšiu bariéru proti priamemu pôsobeniu soli. |

Tento prístup kombinuje materiálové vedy s technikami povrchovej úpravy pre dosiahnutie maximálneho efektu.

Kompletné riešenie sa zameriava ako na základný materiál, tak aj na jeho povrch. Nezohľadnenie oboch aspektov je častou chybou, ktorá vedie k predčasnému zlyhaniu v námorných aplikáciách. Tajomstvo spočíva vo vytvorení systému, v ktorom sa jednotlivé komponenty navzájom dopĺňajú.

Výber správneho základného materiálu

Nie všetky hliníkové materiály sú rovnaké. Pre námorné použitie často odporúčame zliatiny série 5000, ako napríklad 5052. Jej primárnym legujúcim prvkom je horčík, ktorý jej dodáva vynikajúcu odolnosť proti korózii, najmä v slanej vode. V týchto podmienkach prekonáva bežnejší hliník 6061. Nevhodný materiál chladiča môže projekt odsúdiť na neúspech.

Vrstvenie ochrany: povrchové úpravy

Akonáhle máte správny základ, musíte pridať bariéru. Tu prichádza na rad vysokokvalitná povrchová úprava. Chráni hliník pred priamym kontaktom s korozívnou soľou a vlhkosťou. Tým sa tiež predchádza problémom, ako sú galvanická korózia17 ak sa v blízkosti nachádzajú iné kovy. V spoločnosti PTSMAKE pomáhame klientom pri týchto dôležitých rozhodnutiach týkajúcich sa povrchovej úpravy.

Porovnanie najlepších možností povrchovej úpravy

| Funkcia | Prášková farba v námornej kvalite | Eloxovanie (typ II/III) |

|---|---|---|

| Ochrana | Vynikajúci bariérový náter | Dobrý, vytvára tvrdú oxidovú vrstvu |

| Hrúbka | Hrubší, môže mierne ovplyvniť prenos tepla | Tenkší, lepší tepelný výkon |

| Trvanlivosť | Veľmi vysoká odolnosť proti nárazom | Vysoká odolnosť proti poškriabaniu |

| Najlepšie použitie | Keď je fyzická odolnosť najvyššou prioritou. | Keď je tepelná účinnosť kritická. |

Konečné rozhodnutie závisí od vašich konkrétnych požiadaviek na tepelnú odolnosť a trvanlivosť.

Pre morské chladiče je nevyhnutný dvojitý prístup. Začínajúc koróziou odolnou zliatinou, ako je hliník 5052, a pridávaním ochranného povrchového ošetrenia, ako je práškový náter alebo eloxovanie v morskej kvalite, sa zabezpečuje dlhodobá životnosť a výkon zariadenia v náročných podmienkach.

Aké sú materiálové dôsledky pre chladiace dosky s kvapalinovým chladením?

Výber správneho materiálu pre chladiacu dosku s kvapalinovým chladením je veľmi dôležitý. Nejde len o chladenie. Je to rovnováha medzi výkonom, životnosťou a cenou.

Materiál má priamy vplyv na účinnosť prenosu tepla. Určuje tiež, ako odoláva chladiaca doska korózii spôsobenou chladiacou kvapalinou v priebehu času.

Kľúčové hľadiská týkajúce sa materiálov

Správny materiál zaručuje, že váš systém bude chladný a spoľahlivý. Najdôležitejšie sú tri faktory: tepelná vodivosť, kompatibilita s chladiacou kvapalinou a spôsob výroby.

Tepelné vlastnosti materiálu

Vysoká tepelná vodivosť je najvyššou prioritou. Určuje, ako rýchlo doska absorbuje teplo. Z tohto dôvodu je meď veľmi bežnou voľbou.

Tu je rýchle porovnanie bežných materiálov:

| Materiál | Tepelná vodivosť (W/mK) | Kľúčový prínos |

|---|---|---|

| Meď | ~400 | Vynikajúci výkon |

| Hliník | ~235 | Nízka hmotnosť a nižšie náklady |

| Nerezová oceľ | ~16 | Vysoká odolnosť proti korózii |

Podrobnejší pohľad na výber materiálov

Výber materiálu presahuje rámec jednej vlastnosti. Musíte zohľadniť celý systém. V minulých projektoch v spoločnosti PTSMAKE sme videli, ako nesprávny výber môže spôsobiť poruchy v celom systéme.

Vodivosť vs. náklady

Meď ponúka najlepší tepelný výkon. Je však ťažšia a drahšia ako hliník. Pre aplikácie, kde je dôležitá hmotnosť a rozpočet, je hliník silným konkurentom. Pomáhame klientom zvážiť tieto kompromisy, aby sme našli optimálne riešenie. Výber materiálu chladiacej dosky, podobne ako tradičného materiálu chladiča, je kritickým rozhodnutím.

Riziko korózie

Kompatibilita chladiacej kvapaliny je nevyhnutná. Materiál nesmie reagovať s kvapalinou. Zmiešanie nekompatibilných kovov, ako je meď a hliník, v rovnakom okruhu môže viesť k galvanická korózia18. Tento proces degraduje materiály, čo časom spôsobuje netesnosti a upchávanie. Prísady v chladiacej kvapaline môžu pomôcť, ale výber materiálu je prvou líniou obrany.

Výroba a interné kanály

Vnútro chladiacej dosky je zložité. Obsahuje mikrokanály, ktoré maximalizujú povrchovú plochu pre prenos tepla. Ich výroba si vyžaduje pokročilé výrobné technológie.

Metódy na vytvorenie týchto kanálov zahŕňajú:

- CNC obrábanie: Vynikajúce pre prototypy a zložité geometrie.

- Spájkovanie/zváranie: Spojenie viacerých častí do vnútorných ciest.

- Tlakové liatie: Vhodné pre veľkovýrobu jednoduchších konštrukcií.

V spoločnosti PTSMAKE je naše presné CNC obrábanie ideálne na vytváranie zložitých a efektívnych konštrukcií mikrokanálov pre zákazkové chladiace dosky.

Výber materiálu pre chladiace dosky je starostlivým zvažovaním. Musíte zvážiť tepelnú vodivosť oproti odolnosti proti korózii a vyrobiteľnosti. Správny výber zaručuje optimálny výkon, spoľahlivosť systému a spĺňa rozpočtové ciele pre celý okruh kvapalinového chladenia.

Ako by ste vybrali materiály pre zostavu termoelektrického chladiča (TEC)?

Integrácia s tepelnými komponentmi

TEC nefunguje vo vákuu. Jeho skutočný výkon je závislý od komponentov, s ktorými je integrovaný. Predstavte si to ako tímovú prácu.

Najdôležitejšími súčasťami sú výmenníky tepla. Tieto komponenty sú pripojené k horúcej a studenej strane TEC.

Ich úlohou je odvádzať teplo. Pre maximálnu účinnosť potrebujete materiál chladiča s veľmi vysokou tepelnou vodivosťou. Tým sa zabezpečí efektívne odvádzanie tepla cez teplotný rozdiel.

Bežné materiály výmenníkov tepla

| Materiál | Tepelná vodivosť (W/m-K) | Kľúčový prínos |

|---|---|---|

| Meď | ~400 | Vynikajúci výkon |

| Hliník | ~235 | Dobrý výkon, nízka hmotnosť |

| Grafit | ~150-1500 | Vysoký výkon, smerový |

Maximalizácia účinnosti tepelného čerpadla

Pojďme si vysvetliť, prečo je vysoká tepelná vodivosť tak dôležitá pre výmenníky tepla na horúcej aj studenej strane. Ide o minimalizáciu prekážok pre tok tepla.

Výmieňník tepla na horúcej strane

Úloha horúcej strany je jednoduchá: zbaviť sa tepla. Musí čo najrýchlejšie odvádzať teplo čerpané TEC a elektrické teplo do okolitého prostredia.

Ak má materiál chladiča nízku vodivosť, dochádza k hromadeniu tepla. To zvyšuje teplotu horúcej strany TEC, čo výrazne znižuje jeho účinnosť a chladiacu kapacitu. Vytvára to tepelnú zápchu.

Výmenník chladnej strany

Výmenník na strane chladu má opačnú úlohu. Musí efektívne odoberať teplo z objektu, ktorý chcete chladiť, a dodávať ho na studenú stranu TEC.

Akákoľvek neefektívnosť v tomto smere znamená, že objekt nie je ochladený tak, ako by mal byť. Nízka vodivosť vytvára bariéru, ktorá bráni TEC v efektívnom fungovaní. Výkon celého systému závisí od minimalizácie Tepelná odolnosť19 na týchto rozhraniach.

V minulých projektoch v PTSMAKE sme zistili, že prechod z nevhodného materiálu chladiča na optimalizovaný materiál, ako je meď, môže výrazne zvýšiť celkovú účinnosť systému.

Efektívna montáž TEC závisí od výmenníkov tepla s vysokou vodivosťou. Materiály ako meď alebo hliník sú kritické pre horúcu aj studenú stranu, aby sa zabezpečil efektívny prenos tepla, zabránilo sa tepelným prekážkam a maximalizoval výkon chladiča umožnením efektívneho čerpania tepla.

Navrhnite materiál pre výkonovú elektroniku ľahkého dronu.

Pri navrhovaní ľahkého dronu záleží na každom grame. To platí najmä pre výkonovú elektroniku. Tá generuje značné množstvo tepla, ktoré je potrebné riadiť.

Štandardné hliníkové chladiče sú často príliš ťažké. Môžu skrátiť letový čas a znížiť nosnosť. Musíme sa zamerať na pokrokové materiály.

Výzva „Hmotnosť verzus teplo“

Cieľom je nájsť najlepší materiál na výrobu chladiča pre danú úlohu. Musí byť ľahký, ale zároveň veľmi účinný pri odvádzaní tepla. Táto rovnováha je kľúčová pre výkon dronu.

Porovnajme štandardnú voľbu s pokročilou.

| Materiál | Relatívna hustota | Tepelný výkon |

|---|---|---|

| Hliník (6061) | 1.0x | Dobrý |

| Zliatina horčíka | 0,65x | Spravodlivé |

| APG | 0.8x | Výnimočné |

To ukazuje, prečo stojí za to zvážiť použitie pokrokových materiálov. Ponúkajú významnú výhodu v situáciách, kde je dôležitá hmotnosť.

Pri vysokovýkonných dronoch je výber materiálu pre výkonovú elektroniku kľúčový. Priamo ovplyvňuje letovú účinnosť. Hoci hliník je spoľahlivou voľbou, jeho hmotnosť môže byť limitujúcim faktorom. Práve tu musíme inovovať.

Odôvodnenie použitia pokročilého materiálu

V minulých projektoch v PTSMAKE sme preskúmali niekoľko možností. Pre najnáročnejšie aplikácie vyniká žíhaný pyrolytický grafit (APG). Ide o revolučný materiál pre riadenie tepelného režimu v kompaktných priestoroch.

Výkon na gram

APG ponúka výnimočnú tepelnú vodivosť. Je oveľa lepší ako hliník. Jeho skutočnou výhodou je nízka hustota. Vďaka tomu má najlepší tepelný výkon na gram. To je najdôležitejší parameter pre dron. Vlastnosti APG nie sú rovnaké vo všetkých smeroch, čo je charakteristika známa ako anizotropia20.

Naše testy ukazujú, že APG dokáže veľmi efektívne rozptyľovať teplo do strán. Tým sa zabraňuje vzniku horúcich bodov na citlivých komponentoch.

| Vlastníctvo | Hliník (6061) | Horčík (AZ91D) | APG (v rovine) |

|---|---|---|---|

| Hustota (g/cm³) | 2.70 | 1.81 | 2.26 |

| Tepelná vodivosť (W/m-K) | 167 | 72 | ~1700 |

| Výkon/gram (W/m-K / g/cm³) | 61.8 | 39.8 | ~752.2 |

Výrobné aspekty

APG však nie je jednoduchou náhradou. Jeho spracovanie vyžaduje špecifické znalosti a nástroje. Zliatiny horčíka sa spracúvajú ľahšie, ale ponúkajú menej tepelných výhod. V spoločnosti PTSMAKE sme vyvinuli procesy na efektívne spracovanie týchto pokrokových materiálov.

Výber pokrokových materiálov, ako je APG alebo horčík, je strategickým rozhodnutím. Poskytuje významnú výkonnostnú výhodu pre ľahké drony, pretože v porovnaní so štandardným hliníkom ponúka vynikajúce tepelné riadenie na gram. To je kľúčové pre letový čas a spoľahlivosť.

Odblokujte vynikajúce riešenia chladičov s odbornými znalosťami PTSMAKE

Ste pripravení zlepšiť tepelné riadenie vášho produktu alebo zefektívniť váš ďalší projekt chladiča? Kontaktujte spoločnosť PTSMAKE ešte dnes a získajte rýchlu, na mieru šitú ponuku na vysoko presné, na zákazku vyrábané materiály a komponenty chladičov. Náš tím je pripravený pomôcť vám dosiahnuť bezkonkurenčný výkon a spoľahlivosť – od prototypu až po výrobu!

Zistite, ako sa táto vlastnosť meria a prečo je dôležitá pre životnosť vašej súčiastky. ↩

Porozumejte, ako táto vlastnosť ovplyvňuje pevnosť materiálu počas výroby a jej vplyv na váš návrh. ↩

Zistite, ako smerové vlastnosti môžu vyriešiť zložité tepelné výzvy vo vašich návrhoch. ↩

Zistite, ako táto kľúčová metrika ovplyvňuje teplotu a životnosť vašej súčiastky. ↩

Zistite, ako môžu vlastnosti závislé od smeru ovplyvniť výber materiálu pre váš návrh. ↩

Zistite, ako sa táto elektrická vlastnosť meria a prečo je dôležitá pre bezpečnosť a konštrukciu komponentov. ↩

Zoznámte sa s touto kritickou hranicou a s tým, ako jej integrita ovplyvňuje konečné vlastnosti a spoľahlivosť kompozitu. ↩

Zistite, ako táto dôležitá metrika ovplyvňuje skutočnú tepelnú výkonnosť vašich komponentov. ↩

Zistite, ako sa teplo môže v rôznych smeroch v rámci materiálu šíriť odlišne. ↩

Porozumieť špecifickej tepelnej energii potrebnej na zmenu stavu materiálu z pevného na kvapalný bez zvýšenia jeho teploty. ↩

Zistite, prečo je táto vlastnosť materiálu rozhodujúca pre predvídateľné výsledky pri tvárnení kovov. ↩

Zistite, ako táto kľúčová vlastnosť priamo zlepšuje schopnosť chladiča odvádzať teplo. ↩

Naučte sa, ako identifikovať a predchádzať tejto bežnej chybe, aby ste zlepšili konštrukčnú integritu svojich dielov. ↩

Získajte viac informácií o tom, ako môže toto oddelenie materiálov ohroziť štrukturálnu integritu a výkonnosť vášho produktu. ↩

Zistite, prečo je táto vlastnosť povrchu kľúčová pre odvod tepla z vašich komponentov. ↩

Pozrite sa, ako táto mikroskopická vrstva chráni kov pred agresívnymi chemikáliami. ↩

Zistite, ako rôzne kovy môžu spôsobiť urýchlenú koróziu a ako tomu predísť vo vašich návrhoch. ↩

Zistite, ako môže zmiešanie určitých kovov v chladiacom okruhu spôsobiť elektrické prúdy, ktoré zničia vaše komponenty. ↩

Porozumejte, ako táto vlastnosť ovplyvňuje celkovú účinnosť vášho systému riadenia tepelného výkonu. ↩

Porozumejte tomu, ako smerové vlastnosti materiálu môžu priniesť vynikajúci výkon vo vašich návrhoch. ↩