Hľadanie správneho výrobcu hliníkových odliatkov je zdrvujúce, keď kvalita dielov, termíny dodania a nákladové ciele visia na vlásku. Pravdepodobne ste už zažili frustráciu z toho, že ste dostali diely, ktoré nespĺňajú špecifikácie, alebo ste sa stretli s dodávateľmi, ktorí nedokážu rozšíriť výrobu, keď to najviac potrebujete.

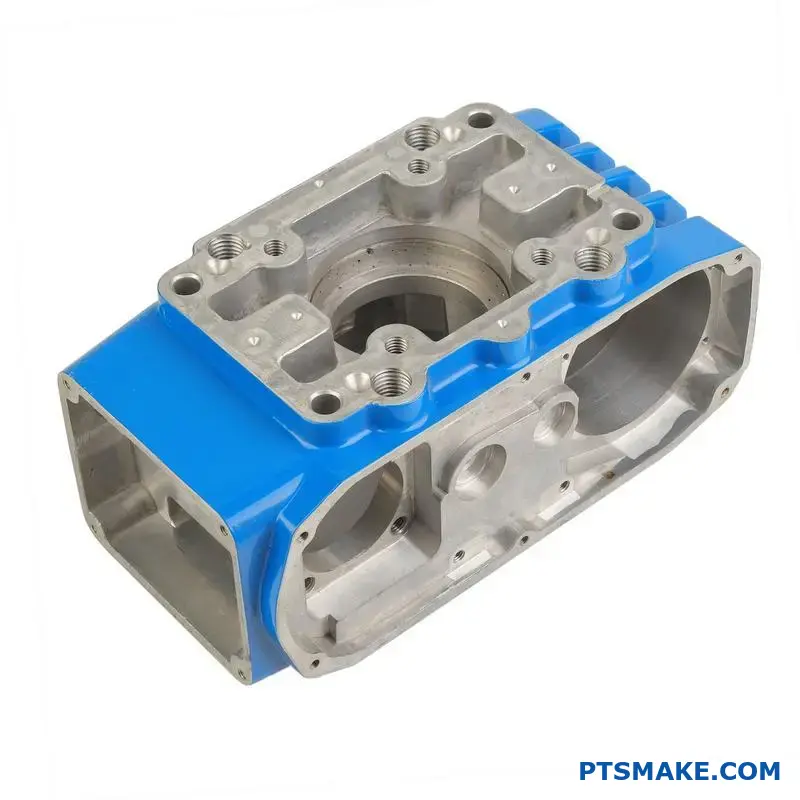

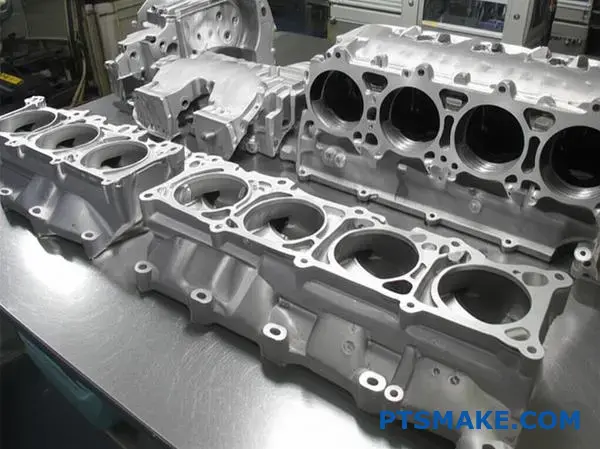

Spoločnosť PTSMAKE sa špecializuje na zákazkové tlakové odlievanie hliníkových dielov a ponúka presnú výrobu od prototypu až po výrobu s pokročilými odbornými znalosťami v oblasti zliatin, prísnou kontrolou kvality a škálovateľnými výrobnými kapacitami pre priemyselné odvetvia vrátane automobilového, leteckého a kozmického priemyslu, elektroniky a zdravotníckych zariadení.

Táto komplexná príručka zahŕňa všetko od základných vlastností zliatiny a optimalizácie procesu až po prevenciu chýb a riadenie nákladov. Prevediem vás technickými princípmi, ktoré sú hnacím motorom úspešných projektov tlakového odlievania hliníka, a pomôžem vám prijímať informované rozhodnutia pre vašu ďalšiu výrobnú spoluprácu.

Aké sú základné vlastnosti bežnej zliatiny na tlakové liatie?

Hovorme o hliníku A380. Je to pracovný kôň v priemysle z dobrého dôvodu. Jeho základné vlastnosti priamo ovplyvňujú proces odlievania a výkon vášho konečného dielu.

Základné vlastnosti zliatiny A380

Vynikajúci tok taveniny je veľmi dôležitý. Zabezpečuje, aby roztavený kov úplne vyplnil zložité dutiny formy. Tento jednoduchý faktor znižuje počet chybných výliskov a povrchových chýb.

Ďalšou kľúčovou vlastnosťou je rýchle tuhnutie. To umožňuje rýchlejšie výrobné cykly. Pomáha tiež dosiahnuť konzistentnú kvalitu vo veľkých dávkach.

Nižšie sú uvedené jeho hlavné mechanické vlastnosti.

| Vlastníctvo | Typická hodnota | Dôležitosť pre vašu časť |

|---|---|---|

| Pevnosť v ťahu | 47 ksi | Meria odolnosť dielu pri zaťažení. |

| Predĺženie | 3.5% | Označuje odolnosť proti praskaniu pri ohýbaní. |

| Tepelná vodivosť | 96 W/m-K | Ovplyvňuje, ako dobre diel odvádza teplo. |

Ako vlastnosti ovplyvňujú dizajn a výrobu

Vynikajúca tekutosť A380 je spôsobená najmä obsahom kremíka. Táto vlastnosť je nevyhnutná na výrobu dielov s tenkými stenami a zložitými detailmi. Často ju využívame pri výrobe zložitých krytov elektroniky.

Tento vysoký obsah kremíka tiež minimalizuje zmršťovanie pri chladnutí dielu. To znamená lepšiu presnosť rozmerov. Vaše hotové diely budú lepšie zodpovedať špecifikáciám návrhu.

Proces tuhnutia je rozhodujúci z hľadiska účinnosti. Schopnosť A380 rýchlo tuhnúť umožňuje skrátiť čas cyklu. Pri veľkosériovej výrobe sa to priamo premieta do nižších nákladov na jednotku.

To však treba kontrolovať. Rýchle ochladzovanie môže zadržiavať vzduch, čo vedie k vzniku pórovitosti. Tento vnútorný defekt môže oslabiť diel. Správna kontrola procesu je pri tlakovom liatí hliníka všetkým.

Vyváženie sily a pružnosti

A380 ponúka skvelú rovnováhu pre mnohé aplikácie. Jeho pevnosť v ťahu je vhodná pre mnohé konštrukčné prvky. Jej nižšie predĺženie však znamená, že je krehkejšia ako niektoré iné zliatiny.

Ide o klasický inžiniersky kompromis. Ak si diel vyžaduje vysokú odolnosť proti nárazu, môže byť vhodnejšia iná zliatina. Vnútorná odolnosť materiálu mikroštruktúra1 je to, čo definuje toto mechanické správanie.

V spoločnosti PTSMAKE pomáhame klientom pri týchto rozhodnutiach. Výber správnej zliatiny je prvým krokom k tomu, aby váš výrobok fungoval presne tak, ako má.

Základné vlastnosti zliatiny A380, od toku taveniny po pevnosť v ťahu, sú vzájomne prepojené. Priamo ovplyvňujú konštrukčné možnosti, efektívnosť výroby a reálny výkon a spoľahlivosť finálneho dielu.

Hlavná úloha výmeny tepelnej energie

Teplota die je o riadení tepla. Predstavte si to ako riadený prenos energie. Lis musí byť dostatočne horúci, aby kov mohol prúdiť, ale dostatočne chladný, aby správne stuhol.

Táto rovnováha je veľmi dôležitá. Priamo ovplyvňuje správanie roztaveného kovu v dutine.

Vplyv na tok a tuhnutie kovu

Príliš studená matrica spôsobí príliš rýchle tuhnutie kovu. To môže viesť k neúplnému naplneniu, známemu ako studený uzáver.

Naopak, príliš horúca matrica môže spôsobiť iné problémy. Môže predĺžiť čas cyklu a viesť k chybám, ako je spájkovanie.

| Teplota matrice | Vplyv na roztavený kov | Potenciálny problém s kvalitou dielov |

|---|---|---|

| Príliš nízka | Slabá plynulosť | Studené uzávery, prietokové potrubia |

| Optimálne | Riadený tok | Dobrá povrchová úprava, hustá |

| Príliš vysoká | Nadmerná tekutosť | Spájkovanie, pľuzgiere, pórovitosť |

Princíp tepelnej rovnováhy

Dosiahnutie stálej kvality vo výrobe závisí od jedného kľúčového princípu: tepelnej rovnováhy. To znamená, že teplo odvádzané z odliatku pri každom cykle sa rovná privádzanému teplu.

Bez tejto rovnováhy bude teplota matrice kolísať. Môže sa postupne zohrievať alebo ochladzovať, čo vedie k nestálej kvalite dielov. V našich projektoch v spoločnosti PTSMAKE používame termovíziu a snímače na monitorovanie a udržiavanie tejto stability.

Tento konzistentný stav, resp. tepelná rovnováha2, je cieľom. Zabezpečuje, že prvá časť a tisícová časť sú vyrobené za takmer rovnakých podmienok. To je nevyhnutné pri procesoch, ako je vysokotlakové tlakové liatie hliníka, kde sú tolerancie prísne.

Zachovanie tejto rovnováhy si vyžaduje dobre navrhnutý chladiaci systém vo forme. Umiestnenie a prietok chladiacich kanálov sú navrhnuté tak, aby odvádzali teplo presne tam, kde je to potrebné.

| Tepelný stav | Výsledok výroby |

|---|---|

| Nevyvážené | Nekonzistentné rozmery dielov, rôzne chyby |

| Vyvážený | Opakovateľná kvalita, stabilný čas cyklu, menej odpadu |

Účinné riadenie tepla zabraňuje kaskáde problémov. Nejde len o zabránenie zjavným chybám, ale aj o zaručenie mechanických vlastností a rozmerovej presnosti každého dielu, ktorý vyjde z formy. Je to základ spoľahlivej výroby.

Teplota formy riadi tepelnú výmenu medzi roztaveným kovom a formou. Udržiavanie presnej tepelnej rovnováhy je nevyhnutné na riadenie toku kovu, tuhnutia a v konečnom dôsledku na predchádzanie defektom. Tým sa zabezpečí konzistentná a vysokokvalitná výroba dielov od začiatku až do konca.

Aký je hlavný účel uhlov ťahu pri odlievaní?

Z fyzikálneho hľadiska je uhol ponoru jednoduchým riešením zložitých síl. Počas vyhadzovania pôsobia proti čistému uvoľneniu dve základné sily.

Sily odporu

Najzreteľnejším protivníkom je trenie. Povrch súčiastky ťahá o stenu formy. Väčšia plocha povrchu vytvára väčšie trenie.

Druhou silou je podtlak. Keď sa diel ochladí a zmrští, môžu sa v ňom vytvoriť uzavreté vrecká. Vytiahnutím dielu z týchto vreciek sa vytvorí podtlak, ktorý ho udrží na mieste.

Ako pomáhajú uhly návrhu

Uhol ponoru mení smer týchto síl. Umožňuje, aby sa diel okamžite po vysunutí vzdialili od steny formy.

| Typ sily | Bez uhla ponoru | S uhlom ponoru |

|---|---|---|

| Trenie | Pôsobí po celom povrchu | Výrazne znížená pri vysunutí |

| Vákuum | Dokáže vytvarovať a držať diel | Menšia pravdepodobnosť, že sa vytvoria uzavreté vrecká |

Tento jednoduchý zúženie má obrovský význam.

Keď roztavený kov tuhne, zmršťuje sa. Platí to najmä pri procesoch, ako je tlakové liatie hliníka. Diel sa doslova prichytí na jadrá a vnútorné prvky formy. Tým vzniká obrovské trenie a adhézia3 medzi týmito dvoma povrchmi.

Prekonanie zmršťovania a trenia

Bez uhla ponoru musia vyhadzovacie kolíky pôsobiť silou, aby prekonali toto statické trenie. Je to ako ťahať ťažkú škatuľu po drsnej podlahe. Potrebná sila môže byť dostatočne veľká na to, aby sa diel zlomil, ohol alebo poškriabal.

Uhol pohľadu na návrh túto dynamiku zásadne mení. V okamihu, keď sa vyhadzovací systém pohne, zúžené steny dielu sa oddelia od stien formy.

Tým sa vertikálny odpor s vysokým trením zmení na plynulé uvoľnenie pod uhlom s nízkym odporom. Sila už nebojuje s celým povrchom naraz.

Vysvetlenie vákuového efektu

Predstavte si hlbokú, rovnostennú kapsu vo forme. Keď sa kov zmršťuje, môže sa mierne odtiahnuť od dna, ale stále tesniť po stranách. Keď sa vyhadzovacie kolíky zatlačia, v tejto medzere sa vytvorí podtlak. Tento podtlak môže držať diel prekvapujúcou silou a zabrániť jeho uvoľneniu. Uhol ťahu zabezpečuje, že sa môže okamžite vytvoriť vzduchová medzera, čím sa preruší akékoľvek potenciálne vákuové tesnenie.

V spoločnosti PTSMAKE tieto sily starostlivo analyzujeme. Zabezpečujeme, aby mal každý prvok optimálny návrh na uvoľnenie bez poškodenia.

Uhol sklonu je kľúčovým konštrukčným prvkom, ktorý má svoje korene vo fyzike. Presmerovávajú trenie a zabraňujú vzniku vákua počas vysúvania. Tým sa zabezpečí plynulé uvoľnenie dielu z formy bez poškodenia alebo nadmernej sily, čo chráni diel aj nástroj.

Čo definuje tuhnutie v tenkých a hrubých rezoch?

Základnými princípmi sú prenos tepla a objemová kontrakcia. To, ako sa diel ochladí, určuje jeho konečné vlastnosti a vnútornú štruktúru.

Dynamika prenosu tepla

Tenké rezy majú veľký pomer povrchu k objemu. To umožňuje veľmi rýchly únik vnútorného tepla.

Silné časti udržia teplo oveľa dlhšie. Táto pomalá rýchlosť chladnutia má významné dôsledky na integritu konečného dielu.

Porovnanie výsledkov tuhnutia

Rozdiel v chladení vytvára výrazne odlišné vnútorné štruktúry. To je rozhodujúci faktor pri konštrukcii a výkone súčiastky.

| Funkcia | Tenký rez | Silná časť |

|---|---|---|

| Rýchlosť chladenia | Veľmi rýchlo | Pomalé |

| Štruktúra zrna | Jemné, jednotné | Hrubé, rôznorodé |

| Čas tuhnutia | Rapid | Predĺžená |

Problém pórovitosti pri zmršťovaní

Pri ochladzovaní sa roztavený kov zmršťuje. Pri hrubých profiloch najprv stuhne vonkajší povrch, čím sa vytvorí pevný plášť.

Tekutý kov vo vnútri sa naďalej ochladzuje a zmršťuje. Bez ďalšieho materiálu, ktorý by vyplnil priestor, vznikajú dutiny alebo póry.

Prečo je to dôležité vo výrobe

Pórovitosť je závažná chyba, ktorá oslabuje diel. Vytvára miesta koncentrácie napätia, ktoré môžu viesť k poruche pri zaťažení.

To je hlavným problémom pri procesoch, ako je tlakové odlievanie hliníka, kde sú pevnosť a spoľahlivosť pre našich klientov prvoradé.

Štruktúra zrna a jej vplyv

Rýchle ochladzovanie v tenkých rezoch obmedzuje tvorbu kryštálov. Výsledkom je jemná, silná a hustá štruktúra zŕn.

Pomalšie chladenie v hrubých rezoch umožňuje rozsiahlejšiu tvorbu kryštálov. To môže viesť k dendritický rast4, čím sa vytvorí hrubšia a často slabšia vnútorná štruktúra.

Úloha brán a stúpačiek

Na boj proti zmršťovaniu v hrubých rezoch používame brány a stúpačky. Sú to kanály a zásobníky, ktoré zadržiavajú dodatočný roztavený kov.

Pri tuhnutí a zmršťovaní napájajú hlavný odliatok. Tento proces vypĺňa potenciálne dutiny a zabezpečuje pevný a hustý diel. V spoločnosti PTSMAKE je optimalizácia konštrukcie brány a stúpačky kľúčom ku kvalite.

Súhrnne povedané, hrúbka profilu určuje rýchlosť chladenia. To priamo ovplyvňuje štruktúru zrna a riziko vzniku chýb, ako je napríklad pórovitosť. Tenké profily sú vo všeobecnosti pevnejšie, zatiaľ čo pri hrubých profiloch je potrebné starostlivo zvážiť konštrukciu, aby sa zabezpečila pevnosť a zabránilo sa vnútorným chybám.

Aké sú hlavné kategórie chýb pri tlakovom liatí hliníka?

Ak chcete problém vyriešiť, musíte ho najprv pomenovať. To platí aj pre chyby pri tlakovom liatí hliníka. Jasný klasifikačný systém nám pomáha rýchlo diagnostikovať problémy.

Predstavte si ho ako diagnostický strom. Zjednodušuje zložité problémy.

Rámec pre diagnostiku

Defekty rozdeľujeme do štyroch hlavných skupín. Táto štruktúra pomáha určiť hlavnú príčinu, či už je v procese, materiáli alebo v konštrukcii nástroja. Každá kategória poukazuje na inú oblasť výrobného cyklu.

| Kategória závady | Bežné príklady |

|---|---|

| Pórovitosť | Pórovitosť plynu, zmršťovacia pórovitosť |

| Povrchové chyby | Studené uzávery, prietokové potrubia, pľuzgiere |

| Rozmerové chyby | Deformácie, stopy po potopení |

| Praskanie | Horúce slzy, stresové trhliny |

Tento prístup vytvára jasnú cestu od problému k riešeniu.

Pochopenie týchto kategórií je prvým krokom. V spoločnosti PTSMAKE používame tento rámec na zefektívnenie nášho procesu odstraňovania problémov, čím zabezpečujeme konzistentnú kvalitu každého dielu. Poskytuje spoločný jazyk pre našich inžinierov a klientov.

Hlbší ponor do typov defektov

Každá kategória má špecifické chyby s odlišnými príčinami. Rozdeľme si ich. Tento podrobný pohľad je rozhodujúci pre efektívne riešenie problémov v každom projekte tlakového liatia hliníka.

Problémy s pórovitosťou

Pórovitosť je v podstate zachytenie dutín v odliatku. Pórovitosť plynu pochádza z rozpustených plynov zachytených počas tuhnutia. Zmršťovacia pórovitosť vzniká, keď sa časti roztaveného kovu izolujú pred úplným stuhnutím.

Nedokonalosti povrchu

Tieto chyby ovplyvňujú vzhľad a povrchovú úpravu dielu. K studeným uzáverom dochádza, keď sa dva prúdy roztaveného kovu nedokážu správne spojiť. Pľuzgiere sú vyvýšené povrchové bubliny zo zachytených plynov tesne pod kožou. Správne tuhnutie5 kontrola je tu kľúčová.

Rozmerové nepresnosti

Deformácia je deformácia, pri ktorej sa diel odchyľuje od zamýšľaného tvaru, zvyčajne v dôsledku vnútorného napätia spôsobeného nerovnomerným chladením. Prepadliny sú priehlbiny na povrchu, často oproti hrubým častiam, ako sú rebrá alebo hlavice.

Obavy z praskania

Trhliny za tepla sú trhliny, ktoré sa objavujú pri vysokých teplotách, keď sa odliatok ochladzuje a zmršťuje. Trhliny spôsobené napätím môžu vzniknúť neskôr v dôsledku zvyškových vnútorných napätí alebo vonkajších zaťažení pôsobiacich po odliatí.

| Typ chyby | Primárna príčina |

|---|---|

| Pórovitosť plynu | Zachytený vzduch alebo plyn z maziva |

| Studené uzávery | Nízka teplota tavenia alebo pomalé vstrekovanie |

| Deformácia | Nerovnomerné chladenie alebo slabé vyhadzovanie dielov |

| Horúce slzy | Vysoké tepelné namáhanie počas chladenia |

Klasifikácia defektov do kategórií pórovitosť, povrch, rozmery a trhliny vytvára účinný diagnostický nástroj. Tento štruktúrovaný prístup pomáha rýchlejšie identifikovať základné príčiny, čo vedie k efektívnejším a spoľahlivejším riešeniam pri tlakovom liatí hliníka.

Aké sú bežné zliatiny hliníka a ich praktické kompromisy?

Výber správnej hliníkovej zliatiny je veľmi dôležitým rozhodnutím. Má priamy vplyv na výkon, trvanlivosť a konečnú cenu vášho dielu. Nejde o to nájsť "najlepšiu" zliatinu. Ide o nájdenie vpravo pre vaše špecifické potreby.

Porovnajme štyri najbežnejšie zliatiny, s ktorými pracujeme v spoločnosti PTSMAKE. Táto praktická mapa pomáha objasniť ich špecifické kompromisy.

Rýchle porovnanie bežných zliatin

Tu je prehľad ich hlavných silných stránok.

| Zliatina | Kľúčová funkcia | Najlepšie pre |

|---|---|---|

| A380 | Dobrý všestranný nástroj | Všeobecne použiteľné, cenovo výhodné diely |

| ADC12 | Ekvivalent A380 | Podobné aplikácie, japonský štandard |

| A360 | Odolnosť proti korózii | Morské, vonkajšie a drsné prostredia |

| A413 | Vysoká plynulosť | Komplexné tenkostenné komponenty |

Hlbšie skúmanie kompromisov

Teraz preskúmajme nuansy. V minulých projektoch spoločnosti PTSMAKE boli tieto detaily často rozhodujúcim faktorom pre našich klientov. Každá zliatina si vynucuje kompromis medzi rôznymi vlastnosťami.

A380 a ADC12: Pracovné kone v priemysle

A380 je voľbou pre väčšinu projektov tlakového liatia hliníka. Poskytuje vynikajúcu rovnováhu medzi jednoduchosťou odlievania, mechanickými vlastnosťami a nákladovou efektívnosťou. ADC12 je ekvivalentom japonských priemyselných noriem (JIS) a na väčšinu praktických účelov sú zameniteľné.

A360: Vynikajúca odolnosť proti korózii

Ak bude váš diel vystavený vlhkosti alebo drsným vplyvom, A360 je silným kandidátom. Vďaka nižšiemu obsahu medi má vynikajúcu odolnosť voči korózii. Poskytuje tiež lepšiu tlakovú tesnosť. Kompromis? Môže byť o niečo náročnejší na obrábanie ako A380.

A413: Šampión plynulosti

Pre diely so zložitými detailmi a veľmi tenkými stenami je často riešením A413. Jeho vysoký obsah kremíka vytvára zloženie blízke eutektikum6 bod, čo mu dáva výnimočnú tekutosť na vyplnenie zložitých dutín formy. Je to však za cenu mierne nižšej pevnosti v ťahu a medze klzu.

Porovnanie mechanických a fyzikálnych vlastností

V tejto tabuľke je na základe nášho interného testovania a údajov uvedené podrobnejšie porovnanie.

| Vlastníctvo | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Pevnosť v ťahu (ksi) | 47 | 46 | 42 |

| Medza klzu (ksi) | 23 | 25 | 21 |

| Odlievateľnosť | Vynikajúce | Dobrý | Vynikajúce |

| Odolnosť proti korózii | Dobrý | Vynikajúce | Dobrý |

| Tlaková tesnosť | Dobrý | Vynikajúce | Vynikajúce |

| Obrábateľnosť | Dobrý | Spravodlivé | Dobrý |

Váš výber závisí od vašej hlavnej požiadavky. A380 ponúka vyvážený profil na všeobecné použitie. A360 uprednostňuje odolnosť v náročných podmienkach, zatiaľ čo A413 je ideálny na vytváranie zložitých tenkostenných dielov, ktoré vyžadujú vynikajúci tok odliatku.

Aké sú hlavné sekundárne operácie po tlakovom liatí?

Odlievaný diel nie je kompletný, keď vyjde z formy. Je to len začiatok. Štruktúrovaný pracovný postup transformuje tento surový odliatok na hotový výrobok.

Táto postupnosť je pre kvalitu nevyhnutná. Každý krok pripravuje časť na ďalší. Cesta od surového odliatku až po finálnu funkčnú súčiastku má zvyčajne jasný priebeh.

Typický priebeh po kastingu

| Krok | Účel |

|---|---|

| 1. Orezávanie | Odstráňte prebytočný materiál. |

| 2. Otryskávanie | Vytvorte jednotný povrch. |

| 3. Obrábanie | Dosiahnutie prísnych tolerancií. |

| 4. Dokončovacie práce | Naneste ochranný/kozmetický náter. |

Tento proces zaručuje, že každý diel spĺňa presné špecifikácie návrhu.

Kľúčom k riadeniu výroby a zabezpečeniu kvality je pochopenie pracovného postupu po odliatí. Každá fáza má špecifickú úlohu pri zdokonaľovaní dielu od stavu po odliatí až po jeho konečnú podobu. Je to systematický postup, ktorý v spoločnosti PTSMAKE dodržiavame, aby sme zaručili predvídateľné a vysokokvalitné výsledky.

Orezávanie: Prvý rez

Prvou operáciou je orezávanie. Orezávací lis čisto odstrihne prebytočný materiál. Patria k nemu bežce, prepadliny a odlesky, ktoré zostali z procesu odlievania. Týmto krokom sa vytvorí základný čistý tvar dielu a pripraví sa na ďalšie operácie.

Otryskávanie: Vytvorenie rovnomerného povrchu

Potom sa tryskaním odstránia všetky drobné nedokonalosti. Jemné médium sa pritom vrhá na diel. Tento proces vytvára čistý, rovnomerný matný povrch. Takýto povrch je ideálny na následné lakovanie, povrchovú úpravu alebo iné dokončovacie úpravy.

Presné obrábanie: Dosahovanie konečných tolerancií

Pri prvkoch, ktoré si vyžadujú prísne tolerancie, je nevyhnutné obrábanie. Stroje CNC môžu vŕtať, závitovať závity alebo frézovať povrchy, ktoré proces odlievania nedokáže presne vytvoriť. Tento krok zabezpečuje, že diel spĺňa všetky kritické rozmerové požiadavky na montáž a funkciu.

Povrchová úprava: ochranná a estetická vrstva

Poslednou fázou je nanesenie povrchovej úpravy. Tá chráni diel pred koróziou a zlepšuje jeho vzhľad. V prípade hliníkového tlakového liatia sú k dispozícii možnosti ako práškové lakovanie alebo eloxovanie7 sú bežné.

| Typ povrchovej úpravy | Primárna výhoda | Najlepšie pre |

|---|---|---|

| Práškové lakovanie | Odolnosť, farebné možnosti | Aplikácie s vysokým opotrebením |

| Eloxovanie | Odolnosť proti korózii | Hliníkové diely |

| Chromovanie | Ochrana proti korózii, základný náter | Elektrická vodivosť |

Tento systematický pracovný postup zabezpečuje, že každý odliatok sa efektívne presunie od surového odliatku k presnému komponentu. Každý krok, od orezania prebytočného materiálu až po konečnú povrchovú úpravu, je rozhodujúci pre dosiahnutie požadovanej kvality, funkčnosti a vzhľadu.

Ako prispôsobiť proces pre hliníkovú zliatinu s vysokým obsahom kremíka?

Hliníkové zliatiny s vysokým obsahom kremíka sú odolné. Sú známe tým, že sú veľmi abrazívne na nástroje. To robí proces tlakového liatia hliníka zložitým.

Úspech si vyžaduje viac než len zmenu nastavení. Vyžaduje si úplnú stratégiu. Musíte počítať s nižšou tekutosťou a chrániť svoje formy pred rýchlym opotrebovaním.

Nastavenie na abrazivitu

Začneme úpravou kľúčových parametrov. To pomáha riadiť vlastnosti zliatiny. Vyššie teploty kovu aj formy sú nevyhnutné pre dobrý tok.

Posuny kľúčových parametrov

| Parameter | Štandardná zliatina Al | Al-zliatina s vysokým obsahom Si |

|---|---|---|

| Teplota kovu | 660-680°C | 700-730°C |

| Die Temp | 180-220°C | 240-280°C |

| Rýchlosť vstrekovania | Mierne | Mierne pomalšie |

Tieto počiatočné zmeny pomáhajú zabezpečiť úplné vyplnenie formy. Zabraňujú vzniku chýb spôsobených pomalým pohybom zliatiny.

Prispôsobenie parametrov procesu je len polovica úspechu. Skutočnou výzvou pri zliatinách s vysokým obsahom kremíka je riadenie opotrebovania nástrojov. Abrazívne častice kremíka pôsobia na oceľ formy ako brúsny papier.

V spoločnosti PTSMAKE sme zistili, že proaktívna stratégia nástrojov je neoddiskutovateľná. Bez nej sa drasticky znižuje životnosť nástrojov, čo vedie k vyšším nákladom a prestojom. Ide o kritický faktor v každom pláne veľkosériovej výroby.

Robustný plán údržby náradia

Prísny plán údržby je vašou prvou obrannou líniou. Nemôžete si dovoliť čakať, kým sa objavia problémy. Pravidelná kontrola a servis sú kľúčové.

Vzorový kontrolný zoznam údržby

| Frekvencia | Úloha | Účel |

|---|---|---|

| Každých 2 000 cyklov | Vizuálna kontrola | Skontrolujte, či sa neobjavili skoré príznaky erózie alebo zadretia. |

| Každých 5 000 cyklov | Drobné leštenie | Obnovte povrchovú úpravu v oblastiach s vysokým opotrebovaním. |

| Každých 10 000 cyklov | Úplná demontáž | Podrobná kontrola, čistenie a výmena opotrebovaných čapov. |

Úloha pokročilých náterov

Základná oceľ potrebuje pomoc aj pri skvelej údržbe. Povlaky PVD (Physical Vapor Deposition) vytvárajú tvrdú, mazľavú bariéru. Tento štít chráni formu pred abrazívnou zliatinou. Vytvorenie tvrdého intermetalické zlúčeniny8 na povrchu nástroja je hlavnou príčinou opotrebovania a povlaky ho zmierňujú. Výber správneho povlaku, napríklad TiN alebo CrN, je veľmi dôležitý.

Prispôsobenie pre hliník s vysokým obsahom kremíka zahŕňa zvýšenie teploty na zlepšenie prietoku. A čo je ešte dôležitejšie, vyžaduje si to prísny plán údržby foriem a používanie PVD povlakov na boj proti abrazívnej povahe zliatiny, čím sa zabezpečí dlhá životnosť nástrojov a stála kvalita dielov.

Ako vyvážiť náklady na diely, kvalitu a rýchlosť výroby?

Prijímanie správnych obchodných rozhodnutí si vyžaduje technické znalosti. "Najrýchlejší" proces nie je vždy najvýhodnejší. Skutočný úspech vychádza z vyváženia konkurenčných prevádzkových cieľov.

Analyzujme bežný scenár. Predstavte si, že sa čas cyklu stroja zvýši o 10%. Zdá sa to ako strata, ale čo ak sa tým odstráni zmetkovitosť 2%? Tento jednoduchý kompromis môže odhaliť skryté zisky.

Počiatočná situácia

| Metrické | Hodnota |

|---|---|

| Čas cyklu | 60 sekúnd |

| Miera šrotu | 2% |

| Výkon/hodina | 60 dielov |

Tento scenár ukazuje, že rýchlosť môže mať svoju cenu. Aby sme pochopili celý obraz, musíme sa pozrieť hlbšie než len na rýchlosť výroby.

Rozoberme si analýzu nákladov a výnosov v tejto situácii. Musíme vyčísliť náklady na šrot v porovnaní s nákladmi na pomalší cyklus. Tu má technický prehľad priamy vplyv na obchodné výsledky.

V minulom projekte spoločnosti PTSMAKE, ktorý zahŕňal hliníkový odliatok, sme čelili presne tomuto problému. Zákazník chcel maximálnu rýchlosť, ale drobné chyby spôsobovali konštantnú mieru zmetkovitosti 2%. Tieto vyradené diely neboli len strateným materiálom; predstavovali premrhaný strojový čas, prácu a energiu.

Analýza nákladov a prínosov

| Faktor | Pôvodný proces | Nový proces |

|---|---|---|

| Čas cyklu | 60 sekúnd | 66 sekúnd (+10%) |

| Časti za hodinu | 60 | ~54.5 |

| Miera šrotu | 2% | 0% |

| Dobré diely/hodina | 58.8 | 54.5 |

Nový proces síce vyrába menej dielov za hodinu, ale produkuje nulový odpad. Kľúčom k úspechu je pochopenie Náklady príležitosti9 strateného výrobného času v porovnaní s hmotnými nákladmi na vyradené diely.

Ak sú náklady na jeden vyradený diel vysoké, odstránenie tohto odpadu môže ľahko ospravedlniť zníženie výroby. Zistili sme, že úspory vyplývajúce z odstránenia šrotu ďaleko prevýšili náklady na mierne nižšiu mieru výroby. Toto rozhodnutie zvýšilo celkovú ziskovosť.

Táto jednoduchá analýza ukazuje, že malé, kontrolované spomalenie môže byť rozumným obchodným krokom. Premení plytvanie zdrojmi zo šrotu na hodnotné, vysokokvalitné diely, čím sa zlepší hospodársky výsledok.

Pomalší a kontrolovanejší proces môže priniesť vyššiu ziskovosť vďaka eliminácii odpadu. Tento prístup založený na údajoch, ktorý presadzujeme v spoločnosti PTSMAKE, mení technické úpravy na hmatateľné obchodné výhody a dokazuje, že efektívnosť je viac ako len rýchlosť.

Odomknite špičkové tlakové odlievanie hliníka pomocou PTSMAKE ešte dnes

Ste pripravení dosiahnuť bezkonkurenčnú kvalitu, nákladovú efektívnosť a spoľahlivosť pre svoje projekty tlakového liatia hliníka? Kontaktujte teraz spoločnosť PTSMAKE, aby ste získali rýchlu a konkurencieschopnú cenovú ponuku a zistili, ako môžu naše odborné znalosti optimalizovať výkon vašich dielov od prototypu až po veľkovýrobu. Pošlite svoj dopyt a začnite!

Zistite, ako táto vnútorná štruktúra ovplyvňuje pevnosť zliatiny a jej správanie pri odlievaní, aby ste dosiahli lepšie výsledky pri navrhovaní. ↩

Zistite, ako zvládnutie tohto konceptu pomáha optimalizovať proces tlakového liatia a znížiť množstvo odpadu. ↩

Pochopenie molekulárnych síl, ktoré spôsobujú priľnutie dielov k povrchu formy. ↩

Pochopte, ako tvorba kryštálov počas tuhnutia ovplyvňuje konečné mechanické vlastnosti vašich odliatkov. ↩

Zistite, ako proces chladnutia a tuhnutia ovplyvňuje konečné mechanické vlastnosti odliatku. ↩

Zistite, ako toto špecifické zloženie zliatiny zlepšuje tok kovu pre detailné odliatky. ↩

Zistite, ako tento elektrochemický proces zlepšuje odolnosť a vzhľad dielov z hliníkového tlakového liatia. ↩

Pochopte, ako sa tieto mikrostopy tvoria a ako ovplyvňujú životnosť nástrojov pri aplikáciách s vysokým opotrebením. ↩

Pochopte, ako výber jednej možnosti výroby ovplyvňuje skryté náklady vášho projektu. ↩