Hľadáte spoľahlivého výrobcu hliníkových odliatkov, ale trh je zaplavený dodávateľmi, ktorí sľubujú precíznosť, ale dodávajú nekonzistentnú kvalitu, oneskorené termíny a zlú komunikáciu, ktorá necháva vaše projekty v neistote.

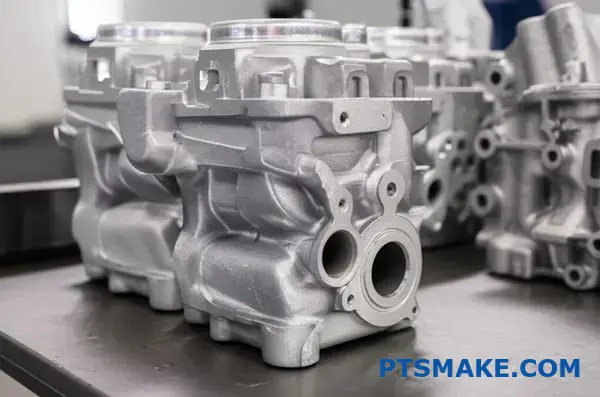

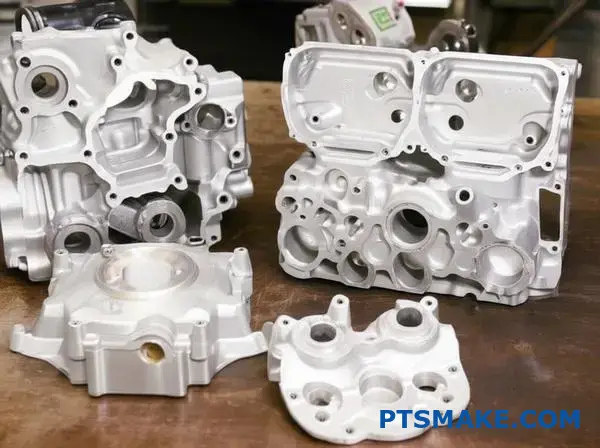

Spoločnosť PTSMAKE sa špecializuje na zákazkové tlakové odlievanie hliníka pomocou pokročilých vysokotlakových a nízkotlakových procesov a dodáva presné diely od prototypu až po kompletnú výrobu pre letecký, automobilový a elektronický priemysel.

Výber správneho partnera pre casting zahŕňa viac než len porovnanie cenových ponúk. Úspech vášho projektu závisí od pochopenia procesov odlievania, výberu zliatiny, noriem kvality a výrobných postupov. Táto príručka obsahuje základné poznatky, ktoré potrebujete na prijímanie informovaných rozhodnutí a vyhnutie sa nákladným výrobným chybám.

Aké sú hlavné kategórie procesov odlievania hliníka?

Výber správneho procesu odlievania hliníka je veľmi dôležitý. Vaše rozhodnutie ovplyvní náklady, rýchlosť výroby a kvalitu dielov. Predstavte si to ako mapu s dvoma hlavnými trasami.

Pri jednom spôsobe sa používajú formy, ktoré sa po jednom použití zničia. Druhý spôsob využíva trvanlivé, opakovane použiteľné formy na veľkosériovú výrobu. Každá z nich má jedinečné výhody.

Hlavné obsadenie Rodiny

Pochopenie týchto základných rodín je prvým krokom. Pomôže to výrazne zúžiť vaše možnosti.

| Rodina procesov | Typ formy | Bežný prípad použitia |

|---|---|---|

| Odlievanie do piesku | Expendable (Piesok) | Veľké diely, prototypy |

| Odlievanie pod tlakom | Trvalá (oceľ) | Veľkoobjemové, zložité diely |

| Investičné odlievanie | Expendable (Keramika) | Zložité, vysoko presné diely |

Táto mapa zjednodušuje zložitý výrobný priestor.

Základný rozdiel spočíva v materiáli formy a jej životnosti. Tento jediný faktor vytvára dve odlišné kategórie odlievania hliníka.

Odlievanie do spotrebných foriem

Pri týchto procesoch sa forma vytvára pre jeden odliatok. Pri získavaní hotového dielu sa odlomí. Do tejto skupiny patrí odlievanie do piesku a investičné odlievanie.

Pri odlievaní do piesku sa používa forma zo stlačeného piesku. Je to skvelé riešenie pre veľké komponenty a prototypy. Forma je priepustnosť1 umožňuje únik plynov, čo je veľmi dôležité.

Pri investičnom odlievaní alebo odlievaní zo strateného vosku sa používa keramická forma. Ponúka vynikajúcu povrchovú úpravu a je ideálny pre veľmi zložité tvary.

Odlievanie do trvalej formy

Formy sa tu zvyčajne vyrábajú z ocele. Používajú sa na tisíce cyklov, vďaka čomu sú cenovo výhodné pre hromadnú výrobu.

Najbežnejším príkladom je tlakové liatie. Pri ňom sa roztavený hliník vtláča do dutiny formy pod tlakom. Výsledkom sú diely s vynikajúcou presnosťou rozmerov.

V nasledujúcej tabuľke sú uvedené základné mechanizmy pre každý z nich.

| Proces odlievania | Základný mechanizmus | Kľúčová výhoda |

|---|---|---|

| Odlievanie do piesku | Gravitačné plnenie do pieskovej formy | Nízke náklady na nástroje, veľké diely |

| Investičné odlievanie | Roztavený kov naliaty do keramickej škrupiny | Vysoká zložitosť, jemné detaily |

| Odlievanie pod tlakom | Vysokotlakové vstrekovanie do oceľovej formy | Rýchle cykly, vysoká presnosť |

| Trvalá forma | Gravitačné plnenie do oceľovej formy | Lepšia povrchová úprava ako pri odlievaní do piesku |

Odlievanie hliníka sa rozdeľuje na jednorazové a trvalé formy. Prvá je určená pre menšie objemy a zložité konštrukcie. Druhá metóda je určená pre veľkoobjemovú výrobu, pri ktorej sa náklady na nástroje môžu rozložiť na mnoho dielov, čo je hlavná služba spoločnosti PTSMAKE.

Ako sú hliníkové zliatiny označené a prakticky zoskupené na odlievanie?

Pochopenie označenia hliníkových zliatin je veľmi dôležité. Nie je to len náhodný súbor čísel. Je to kód, ktorý hovorí o rodine a zložení zliatiny. Tento systém, ktorý zaviedla asociácia The Aluminum Association, nám pomáha pri výbere správneho materiálu.

Formát je zvyčajne AXXX.X. Prvá číslica udáva primárny legujúci prvok. To je najdôležitejší údaj o jeho vlastnostiach. Pre každého, kto sa zaoberá odlievanie hliníka, zvládnutie tohto systému je základom.

Hlavné skupiny zliatin

Tu je stručný prehľad hlavných sérií zliatin na odlievanie:

| Séria | Hlavný legujúci prvok (prvky) |

|---|---|

| 1xx.x | 99.00% Minimálny hliník |

| 2xx.x | Meď (Cu) |

| 3xx.x | Kremík (Si) + meď (Cu) a/alebo horčík (Mg) |

| 4xx.x | Kremík (Si) |

| 5xx.x | Horčík (Mg) |

| 7xx.x | Zinok (Zn) |

| 8xx.x | Cín (Sn) |

Táto jednoduchá tabuľka je východiskovým bodom pre výber materiálu.

Dekódovanie systému označovania

Rozoberme si systém AXXX.X podrobnejšie. Ako sme videli, prvá číslica identifikuje hlavnú skupinu zliatiny. Druhá a tretia číslica identifikuje konkrétnu zliatinu v rámci tejto skupiny. Sú to v podstate ľubovoľné čísla priradené jedinečným zloženiam.

Dôležitá je aj číslica za desatinnou čiarkou. Písmeno ".0" označuje konečný odliatok, zatiaľ čo ".1" alebo ".2" znamená ingot so špecifickými limitmi zloženia. Toto rozlíšenie je pre zlievarne veľmi dôležité. Predpona "A" pred číslami znamená menšiu úpravu pôvodného zloženia zliatiny.

Praktické zoskupenia na odlievanie

V našich projektoch v spoločnosti PTSMAKE zoskupujeme zliatiny podľa aplikačných potrieb. Napríklad séria 3xx.x je pracovným koňom tlakového liatia. A380 je voľbou pre vynikajúcu rovnováhu medzi odlievateľnosťou, mechanickými vlastnosťami a cenou. Nachádza sa vo všetkých výrobkoch od blokov motorov až po elektronické kryty.

A356, ďalšia zliatina radu 3xx.x, je obľúbená na odlievanie do pieskových a trvalých foriem. Vyznačuje sa veľkou odolnosťou proti korózii a zvariteľnosťou, vďaka čomu je ideálna na výrobu dielov pre letecký a automobilový priemysel. Séria 5xx.x, legovaná predovšetkým horčíkom, poskytuje vynikajúcu odolnosť proti korózii, najmä v morskom prostredí. Kremík v sérii 3xx.x pomáha vytvárať eutektikum2 mikroštruktúra, ktorá zlepšuje plynulosť odlievania.

| Zliatina | Séria | Spoločná metóda odlievania | Kľúčové charakteristiky |

|---|---|---|---|

| A380 | 3xx.x | Odlievanie pod tlakom | Vynikajúca tekutosť, tesnosť pri tlaku, dobrá pevnosť |

| A356 | 3xx.x | Piesok, trvalá forma | Vysoká pevnosť, dobrá odolnosť proti korózii, zvárateľné |

| 518 | 5xx.x | Odlievanie pod tlakom | Vynikajúca odolnosť proti korózii, dobrá povrchová úprava |

| 6061 | 6xx.x | Wrought (niekedy Cast) | Dobrá pevnosť, zvariteľnosť, obrobiteľnosť |

Aj keď je 6061 prevažne tvárnená zliatina, vďaka svojim vlastnostiam je pre konštruktérov známym etalónom.

Systém označovania je plánom. Vedie konštruktérov a výrobcov k hlavným zložkám zliatiny a jej pravdepodobným vlastnostiam. Tento kód zjednodušuje výber materiálu a zabezpečuje, že konečný diel spĺňa všetky špecifikácie projektu, od pevnosti až po odolnosť proti korózii.

Ako zloženie hliníkovej zliatiny ovplyvňuje jej praktické správanie pri odlievaní?

Zlievarenské prvky sú páky, za ktoré ťaháme. Vylaďujú správanie hliníkovej zliatiny. Najbežnejšie sú kremík, meď a horčík. Každý z nich mení hru.

Priamo ovplyvňujú tok a chladenie kovu. To určuje vlastnosti výsledného dielu.

Úloha kremíka (Si)

Kremík je priateľom číslo jeden v oblasti odlievania. Výrazne zlepšuje tekutosť. To pomáha roztavenému kovu vyplniť zložité detaily formy. Znižuje tiež zmršťovanie pri tuhnutí.

Vplyv medi (Cu) a horčíka (Mg)

Meď a horčík sa pridávajú kvôli pevnosti. Umožňujú tepelné spracovanie zliatiny. Tento proces výrazne zvyšuje tvrdosť a mechanické vlastnosti. Kompromisom môže byť znížená ťažnosť.

| Legujúci prvok | Primárny vplyv na odlievanie | Kľúčový prínos |

|---|---|---|

| Kremík (Si) | Zvyšuje plynulosť | Odlievateľnosť |

| Meď (Cu) | Zlepšuje silu | Výkon |

| Horčík (Mg) | Umožňuje tepelné spracovanie | Tvrdosť |

Výber správnej zliatiny je otázkou rovnováhy. Nejde len o konečné vlastnosti. Ide o to, ako sa tieto vlastnosti dosahujú vo výrobnom procese. Toto je rozhovor, ktorý denne vedieme s klientmi v spoločnosti PTSMAKE.

Pochopenie interakcií prvkov

Kúzlo nastáva, keď sa prvky skombinujú. Kremík zlepšuje tekutosť, ale pridanie medi môže zvýšiť riziko roztrhnutia za tepla. Ide o praskanie, ktoré vzniká pri ochladzovaní a zmršťovaní odliatku. Zliatina sa stáva krehkou v určitom teplotnom okne.

Horčík spolupracuje s kremíkom a vytvára silicid horčíka. Táto zlúčenina je rozhodujúca pre vytvrdzovanie vekom počas tepelného spracovania. Nesprávny pomer však môže spôsobiť problémy. Podľa našich skúseností príliš veľa horčíka spôsobuje, že zliatina je pomalá a náchylná na chyby.

Širšie rozsah tuhnutia3 často znamená väčšie riziko. Časť zostáva dlhšie v kašovitom stave. To zvyšuje náchylnosť na pórovitosť a trhanie.

Výber parametrov procesu

Zloženie zliatiny určuje náš postup. Zliatina s vysokým obsahom medi potrebuje starostlivo kontrolovanú rýchlosť chladenia. Tým sa minimalizuje tepelné namáhanie. Zliatina navrhnutá pre vysokú tekutosť umožňuje tenšie steny v konečnej konštrukcii dielu. To je kľúčové pre úspešné projekty odlievania hliníka.

Naši procesní inžinieri upravujú parametre na základe týchto chemických odtlačkov. Vďaka tomu vždy splníme špecifikácie.

| Vlastnosť zliatiny | Zohľadnenie procesu |

|---|---|

| Vysoká tekutosť (Si) | Umožňuje komplexné tenkostenné konštrukcie |

| Vysoká pevnosť (Cu) | Vyžaduje riadenú rýchlosť chladenia |

| Tepelne spracovateľné (Mg) | Potrebuje špecifické tepelné spracovanie |

| Široké spevnenie | Vyžaduje si starostlivý návrh brány a stúpačiek |

Legujúce prvky ako kremík, meď a horčík zásadne určujú správanie hliníkovej zliatiny pri odlievaní. Ovládajú všetko od tekutosti a tuhnutia až po reakciu na tepelné spracovanie. Zvládnutie týchto vzťahov je nevyhnutné na výber optimálnych parametrov procesu a dosiahnutie vysokokvalitných dielov.

Ako vybrať správny proces odlievania pre vaše diely?

Výber procesu odlievania môže byť zložitý. V spoločnosti PTSMAKE to zjednodušujeme pomocou rozhodovacej matice. Tento nástroj nám pomáha zamerať sa na to, čo je pre váš projekt skutočne dôležité.

Je to štruktúrovaný spôsob porovnávania možností. Hodnotíme na základe piatich kľúčových faktorov. Tým sa zabezpečí, že konečný výber bude dokonale zodpovedať vašim cieľom.

Kľúčové praktické faktory

Rozhodovacia matica prináša prehľadnosť. Vyvažuje technické potreby s obchodnými cieľmi a vedie vás k najvhodnejšej výrobnej metóde.

| Faktor | Kľúčové úvahy |

|---|---|

| Objem výroby | Koľko dielov budete potrebovať počas životnosti výrobku? |

| Zložitosť časti | Aké zložité sú vlastnosti a geometria dizajnu? |

| Požadované tolerancie | Aká úroveň rozmerovej presnosti je potrebná? |

| Povrchová úprava | Aké sú estetické alebo funkčné požiadavky na povrch? |

| Cieľové náklady | Aký je rozpočet na nástroje a konečná cena za diel? |

Uplatňovanie rámca: Príklad z reálneho sveta

Aplikujme túto maticu na bežný scenár. Musíme si vybrať medzi tlakovým odlievaním a odlievaním do piesku pre nový hliníkový kryt.

Tento diel si vyžaduje vysokú presnosť a hladký povrch. Vyrába sa vo veľkých množstvách, ktoré presahujú 50 000 kusov ročne.

Pri veľkosériovej výrobe je hlavnou výhodou efektívnosť tlakového liatia. Jeho vysoké počiatočné náklady na nástroje sa rozložia na mnoho dielov. Vďaka tomu sú náklady na jeden diel veľmi nízke.

Vyššia počiatočná investícia pri tlakovom liatí je kompenzovaná nižšími nákladmi na jeden diel, čo je koncept známy ako amortizácia nástrojov4.

Odlievanie do piesku je vďaka nižším nákladom na nástroje vhodnejšie na výrobu prototypov alebo malých sérií.

Porovnanie procesov pre hliníkové puzdro

V nasledujúcej tabuľke je uvedené priame porovnanie na základe našich kľúčových faktorov. V prípade tohto špecifického veľkoobjemového a vysoko presného dielu je tlakové liatie jasným víťazom.

| Faktor | Odlievanie pod tlakom | Odlievanie do piesku |

|---|---|---|

| Objem výroby | Vynikajúci (50 000 a viac kusov) | Slabá (lepšia pre < 1 000 jednotiek) |

| Zložitosť časti | Vynikajúce (tenké steny, jemné detaily) | Poctivé (vyžadujú sa silnejšie časti) |

| Tolerancie | Výborný (tesný, konzistentný) | Slabá (voľná, menej opakovateľná) |

| Povrchová úprava | Výborný (hladký, pripravený na náter) | Chudobný (vyžaduje dodatočnú úpravu) |

| Cieľové náklady | Vynikajúce (nízke náklady na jeden diel) | Slabé (vysoké náklady na jeden diel pri veľkom objeme) |

Použitie rozhodovacej matice odstraňuje dohady. Poskytuje základ pre výber založený na údajoch, pričom vyvažuje náklady, kvalitu a objem. To vám zaručí výber najefektívnejšieho a najhospodárnejšieho procesu odlievania pre požiadavky vášho konkrétneho dielu.

Čo definuje ‘dobrý’ odliatok okrem vizuálnej kontroly?

Okrem bezchybného povrchu je dobrý odliatok definovaný údajmi. Zameriavame sa na metriku kritickej kvality (Critical-to-Quality, CTQ). Ide o merateľné charakteristiky, ktoré zaručujú výkon.

Vaše požiadavky na dizajn premietnu do našich výrobných cieľov. To zaručuje, že konečný diel bude dokonale fungovať pri reálnom zaťažení.

Kľúčové ukazovatele výkonnosti

Dbáme na pevnosť, presnosť a integritu. Tieto čísla hovoria o skutočnej kvalite odliatku. Nie sú subjektívne.

| Metrické | Prečo je to dôležité |

|---|---|

| Mechanické vlastnosti | Odoláva operačným silám |

| Rozmerová presnosť | Zabezpečuje dokonalé prispôsobenie a funkčnosť |

| Tlaková tesnosť | Zabraňuje únikom v utesnených systémoch |

Hlbší ponor do CTQ

Každá aplikácia kladie na diel jedinečné požiadavky. Pekný odliatok, ktorý pod tlakom zlyhá, je zbytočný. Preto mapujeme CTQ priamo na vaše požiadavky.

Pre diely obsahujúce kvapaliny alebo plyny je najdôležitejšia tlaková tesnosť. Aj mikroskopická pórovitosť môže viesť k poruche. Často sa s tým stretávame pri hydraulických komponentoch.

Povrchová úprava a funkčnosť

Kvalita povrchu meraná ako Ra je ďalším kritickým ukazovateľom. Nie je to len estetický aspekt. Na utesnenie povrchov sa často vyžaduje špecifická povrchová úprava. Môže tiež znížiť trenie pohyblivých častí.

Zodpovedajúce metriky stresu

Hliníkový odliatok pre automobilové turbodúchadlo má iné požiadavky ako odliatok pre kryt zdravotníckeho zariadenia. Jeden vyžaduje tepelnú stabilitu a tlakovú tesnosť. Druhý potrebuje vysokokvalitnú povrchovú úpravu na sterilizáciu. Materiál je pevnosť v ťahu5 je často základným CTQ. V spoločnosti PTSMAKE vám pomôžeme definovať a dosiahnuť tieto ciele.

| Príklad aplikácie | Najkritickejšie CTQ | Dôvod dôležitosti |

|---|---|---|

| Teleso hydraulického ventilu | Tlaková tesnosť | Musí obsahovať vysokotlakovú kvapalinu bez úniku. |

| Letecká konštrukčná časť | Mechanická pevnosť | Musí znášať značné zaťaženie bez deformácie alebo poruchy. |

| Elektronický kryt | Tolerancia rozmerov | Musí byť dokonale zarovnaný s doskami plošných spojov a inými komponentmi. |

Metriky kritickej kvality transformujú váš návrhový zámer do hmatateľných, overiteľných špecifikácií. Sú skutočným jazykom kvality, ktorý zabezpečuje, aby diel fungoval presne tak, ako je potrebné v jeho konečnej aplikácii, od uloženia až po funkciu pri záťaži.

Ako sa systematicky klasifikujú a identifikujú bežné chyby hliníkových odliatkov?

Zoskupme si bežné chyby hliníkových odliatkov. Pomôže nám to rýchlo nájsť hlavnú príčinu. Zoradíme ich podľa vzhľadu a základnej príčiny.

Zoskupenie podľa vzhľadu a príčiny

Táto metóda zjednodušuje diagnostiku. Defekty môžeme zaradiť do rodín. Patria sem pórovitosť, praskliny a povrchové nedokonalosti. Každá z nich má osobitnú vizuálnu charakteristiku.

Tu je stručný návod:

| Typ chyby | Vizuálne upozornenie |

|---|---|

| Pórovitosť zmršťovania | Zubaté, hranaté dutiny |

| Pórovitosť plynu | Hladké, sférické bubliny |

| Horúce slzy | Rozstrapkané, rozvetvené trhliny |

Rozpoznanie týchto znakov na odliatku je prvým krokom. Od neho sa odvíja celý náš prístup k riešeniu problémov.

Vizuálna kontrola je len začiatok. Kľúčom k trvalej náprave je pochopenie hlavnej príčiny. Každá chyba rozpráva príbeh o procese odlievania hliníka.

Hlbšie kopanie: Od vizuálnych podnetov ku koreňovým príčinám

Pórovitosť: Pórovitosť: zmršťovanie vs. plyn

Pórovitosť pri zmršťovaní vzniká v dôsledku nedostatočného kŕmenia počas tuhnutia. Vznikajú tak zubaté dutiny. Naproti tomu plynová pórovitosť je zachytený vodík. Jej výsledkom sú hladké, okrúhle bubliny. Toto rozlíšenie je rozhodujúce pre riadenie procesu.

Niekedy sú chyby interné. Vizuálna kontrola nestačí. Možno budeme musieť diel rozrezať na metalografická analýza6. Tento proces odhaľuje vnútornú štruktúru chyby. Vypovedá nám o celom príbehu jej vzniku.

Trhliny a povrchové chyby

Trhliny za tepla sú trhliny vznikajúce pri vysokých teplotách v dôsledku tepelného namáhania. Studené trhliny a chybné prechody sú odlišné. Dochádza k nim, keď roztavený kov zle tečie. Alebo keď stuhne príliš skoro. Prejavujú sa ako čiary alebo neúplné úseky na povrchu.

| Funkcia | Horúce slzy | Studené uzávery |

|---|---|---|

| Príčina | Tepelné namáhanie počas chladenia | Predčasné tuhnutie |

| Vzhľad | Nepravidelné, rozvetvené trhliny | Výrazná línia alebo šev |

| Umiestnenie | Oblasti s vysokou záťažou | Kde sa stretávajú dva kovové prúdy |

V spoločnosti PTSMAKE neidentifikujeme len chyby. Analyzujeme ich hlavnú príčinu, aby sme zabránili ich opakovaniu. Vďaka tomu každý komponent spĺňa najvyššie štandardy kvality.

Klasifikácia chýb podľa vizuálneho vzhľadu a príčiny je nevyhnutná. Tento systematický prístup umožňuje cielené riešenia. Zabezpečuje konzistentnú kvalitu každého hliníkového odliatku, od identifikácie pórovitosti až po analýzu horúcich trhlín.

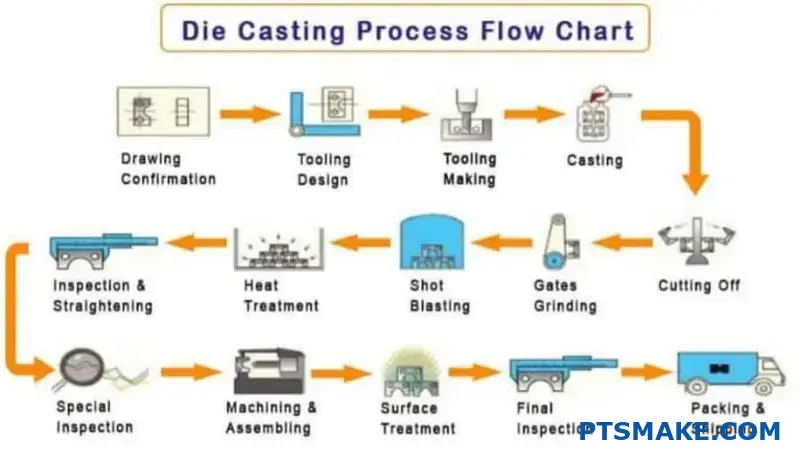

Aký je typický pracovný postup výrobnej linky na odlievanie hliníka?

Výrobná linka na odlievanie hliníka je systematická cesta. Pretvára surový hliníkový ingot na presný, hotový komponent. Každý krok je rozhodujúci.

Tento proces si vyžaduje kontrolu od začiatku až do konca. Každá fáza nadväzuje na predchádzajúcu. Malá chyba na začiatku môže neskôr spôsobiť veľké chyby.

Kľúčové výrobné fázy

Tu je zjednodušené rozdelenie pracovného postupu. Každú z týchto etáp si podrobnejšie rozoberieme.

| Etapa | Kľúčová činnosť | Účel |

|---|---|---|

| 1. Príprava | Príjem a tavenie ingotov | Premena pevnej suroviny na kvapalnú formu. |

| 2. Odlievanie | Nalievanie a tuhnutie | Z roztaveného kovu vytvarujte požadovanú časť. |

| 3. Dokončovacie práce | Čistenie a kontrola | Pripravte diel na konečnú aplikáciu. |

Tento štruktúrovaný tok zabezpečuje konzistentnosť a kvalitu.

Rozdelenie krok za krokom

Pozrime sa bližšie na jednotlivé fázy pracovného postupu odlievania hliníka. Pochopenie týchto detailov je kľúčom k riadeniu výroby a zabezpečeniu kvality dielov.

1. Materiál a tavenie

Všetko sa začína príjmom ingotov. Overujeme certifikáciu materiálu, aby sme sa uistili, že spĺňa špecifikácie projektu. Potom sa ingoty roztavia v peci a udržiavajú sa pri presne stanovenej teplote.

2. Spracovanie kovov

Tento krok je pre vysokokvalitné diely neoddiskutovateľný. Roztavený hliník sa musí upraviť, aby sa odstránili nečistoty a rozpustené plyny. Proces ako napr. odplyňovanie7 je nevyhnutné zabrániť vzniku pórovitosti, ktorá môže ohroziť štrukturálnu integritu konečného dielu.

3. Odlievanie a chladenie

Upravený kov sa potom prenesie do odlievacieho stroja. Vstrekuje sa alebo sa naleje do dutiny formy. Rozhodujúce je riadené chladenie. Táto fáza určuje konečnú štruktúru zrna a mechanické vlastnosti dielu.

4. Spracovanie po odliatí

Po stuhnutí sa diel z formy vyberie. Tento postup sa často nazýva vytriasanie alebo extrakcia. Odstránia sa brány a stúpačky, ktoré sú kanálmi pre roztavený kov.

5. Dokončovacie práce a kontrola

Nakoniec sa surový odliatok podrobí dokončovacím krokom. To môže zahŕňať odihlovanie na odstránenie ostrých hrán alebo otryskávanie na dosiahnutie rovnomernej povrchovej úpravy.

| Dokončovacie práce | Popis |

|---|---|

| Odhrotovanie | Ručné alebo automatické odstraňovanie otrepov a ostrých hrán. |

| Otryskávanie | Poháňanie abrazívneho materiálu na čistenie a textúrovanie povrchu. |

| Obrábanie | Vytváranie presných prvkov, ako sú otvory alebo závity. |

Každý diel pred zabalením na prepravu prejde konečnou kontrolou rozmerovej presnosti a vizuálnych chýb.

Pracovný postup odlievania hliníka je viacstupňový proces. Každý krok, od tavenia suroviny až po záverečnú kontrolu, je starostlivo kontrolovaný, aby sa zabezpečilo, že hotový diel spĺňa prísne normy kvality a špecifikácie klienta.

Aké možnosti konečnej úpravy sú k dispozícii po odliatí a prečo?

Surový odliatok je zriedkakedy hotový výrobok. Procesy po odliatí sú nevyhnutné. Vďaka nim sa z hrubej súčiastky stáva funkčný, hotový komponent.

Tieto kroky zabezpečia, aby diel spĺňal presné špecifikácie. Zlepšujú tiež jeho vzhľad a trvanlivosť. Preskúmame katalóg bežných možností pre váš projekt.

| Proces | Primárny cieľ |

|---|---|

| Orezávanie | Odstráňte prebytočný materiál |

| Obrábanie | Dosahovanie prísnych tolerancií |

| Povrchová úprava | Pridanie ochrany a farby |

Vďaka tomu je každý detail, od rozmerov až po povrch, dokonalý.

Po odliatí si diely vyžadujú zušľachtenie. Konkrétne postupy závisia výlučne od požiadaviek na konečnú aplikáciu. Rozdeľujeme ich do dvoch hlavných typov: odstraňovanie materiálu a povrchová úprava.

Odstraňovanie a príprava materiálu

Najprv musíme odstrániť všetok nežiaduci materiál, ktorý zostal po procese odlievania.

Orezávanie a brúsenie

Toto je počiatočná fáza čistenia. Odstránime blesky, brány a stúpačky. Cieľom je dostať diel do základného tvaru. Tento krok je základom pre všetky odliatky.

Otryskávanie

Tryskanie vyčistí povrch. Vytvára tiež jednotnú matnú štruktúru. Tento proces je skvelý na prípravu dielu na lakovanie alebo povrchovú úpravu. Zabezpečuje lepšiu priľnavosť.

Dosiahnutie konečných špecifikácií

Tieto procesy vytvárajú konečnú podobu a vlastnosti.

Presné obrábanie

Ak si konštrukcia vyžaduje prísne tolerancie, ktoré nemožno dosiahnuť odlievaním, používame CNC obrábanie. To je rozhodujúce v prípade prvkov, ako sú závitové otvory alebo styčné plochy. Určuje konečnú presnosť súčiastky. Často ho používame pri vysoko výkonných komponentoch z hliníkového odliatku.

Povrchové nátery

Nátery poskytujú ochranu a zlepšujú vzhľad. Výber medzi eloxovanie8 a práškové lakovanie závisí od prostredia a požadovaného vzhľadu dielu.

| Funkcia | Eloxovanie | Práškové lakovanie |

|---|---|---|

| Materiál | Iba hliník | Väčšina kovov |

| Ochrana | Vynikajúca korózia/opotrebenie | Dobrá odolnosť voči trieskam |

| Dokončenie | Kovový lesk | Široký rozsah farieb/textúr |

V spoločnosti PTSMAKE vám pomôžeme vybrať optimálnu povrchovú úpravu. Tým sa zabezpečí, že diel bude spoľahlivo fungovať počas celej plánovanej životnosti.

Povrchová úprava po odliatí nie je samoúčelná. Je to kritická fáza, ktorá určuje konečnú presnosť, trvanlivosť a vzhľad súčiastky. Výberom správnej kombinácie procesov sa zabezpečí, že súčiastka spĺňa všetky funkčné a estetické požiadavky na jej konečné použitie.

Ako vyšetrujete poruchu prasknutého odliatku?

Keď sa objaví trhlina, začne sa vyšetrovanie. Nie je to len defekt, ale aj stopa. Vaším prvým krokom je vykonať analýzu poruchy. Musíte určiť, či máte do činenia s horúcou trhlinou alebo mechanickou trhlinou. Vyzerajú odlišne a majú veľmi odlišné príčiny.

Rozlišovanie typov trhlín

Počas tuhnutia dochádza k horúcim slzám. Mechanické trhliny vznikajú po vychladnutí odliatku. Poznanie rozdielu je kľúčom k nájdeniu príčiny. Týmto rozdielom sa bude riadiť celé vaše vyšetrovanie.

| Funkcia | Horúca slza | Mechanická trhlina |

|---|---|---|

| Vzhľad | Rozstrapkaný, rozvetvený, oxidovaný povrch | Čisté, ostré, menej rozvetvené |

| Umiestnenie | Na horúcich miestach, v ostrých rohoch | Blízke miesta namáhania, vyhadzovacie kolíky |

| Časovanie | Počas chladenia vo forme | Po stuhnutí, počas manipulácie |

Skúmanie možných príčin

Po zistení typu trhliny môžete pátrať hlbšie. Každý typ má svoj vlastný súbor pravdepodobných vinníkov. Tu sa stávajú rozhodujúcimi skúsenosti s analýzou dielov, ako to robíme my v spoločnosti PTSMAKE.

Koreňové príčiny horúcich sĺz

Horúce slzy sú problémom na úrovni zlievarne. Často súvisia s materiálom alebo samotnou konštrukciou formy. Nesprávne zloženie zliatiny môže spôsobiť široký rozsah tuhnutia. To spôsobuje, že materiál je slabý a náchylný na trhanie pri tuhnutí a zmršťovaní.

Ďalším významným faktorom je obmedzenie plesní. Ak konštrukcia formy bráni voľnému zmršťovaniu hliníkového odliatku, vzniká napätie. Toto napätie roztrhne slabý, polotuhý kov a vznikne trhlina. Preto ich často vidíme v blízkosti ostrých vnútorných rohov. Bežným znakom je medzikryštalická trhlina9 cesta.

Príčiny mechanických trhlín

Mechanické trhliny sú problémom po skončení tuhnutia. Vznikajú, keď vonkajšia sila prekročí pevnosť materiálu. Agresívne vyhadzovacie sily, nesprávne nastavené vyhadzovacie kolíky alebo zle navrhnutý vyhadzovací systém môžu spôsobiť praskliny na úplne dobrom diele.

Bežné je aj poškodenie pri manipulácii. Pády, hrubé ukladanie alebo nesprávne nastavenie obrábania môžu spôsobiť praskliny. Niekedy je problém v tepelnom spracovaní. Nesprávne kalenie môže vytvoriť obrovské vnútorné napätie, ktoré vedie k vzniku trhlín.

| Typ trhliny | Potenciálna príčina | Oblasť vyšetrovania |

|---|---|---|

| Horúca slza | Zloženie zliatiny | Spektrometria materiálov |

| Horúca slza | Obmedzenie formy | Preskúmanie návrhu formy |

| Mechanická trhlina | Vyhadzovacia sila | Kontrola systému vyhadzovania |

| Mechanická trhlina | Spracovanie | Audit procesu po lisovaní |

| Mechanická trhlina | Tepelné spracovanie | Recenzia Cyklus tepelného spracovania |

Ak chcete vyriešiť poruchy odliatkov, musíte najprv správne určiť typ trhliny. Horúce trhliny poukazujú na problémy s materiálom alebo formou. Mechanické trhliny naznačujú problémy s vyhadzovaním, manipuláciou alebo tepelným spracovaním. Toto rozlíšenie je základom účinnej analýzy porúch.

Spolupracujte so spoločnosťou PTSMAKE pri vašom ďalšom projekte odlievania hliníka

Hľadáte spoľahlivé riešenie na odlievanie hliníka? Dôverujte odbornosti a záväzku kvality spoločnosti PTSMAKE. Získajte rýchlu a presnú cenovú ponuku prispôsobenú potrebám vášho projektu - pošlite svoj dopyt ešte dnes a zažite špičkovú presnosť, konzistentné výsledky a pohotovú podporu od prototypu až po výrobu!

Zistite, ako táto vlastnosť priamo ovplyvňuje konečnú kvalitu a integritu vašich hliníkových odliatkov. ↩

Zistite, ako toto špecifické správanie pri tavení ovplyvňuje plynulosť odlievania a konečné vlastnosti dielov. ↩

Preskúmajte, ako tento teplotný rozdiel ovplyvňuje integritu odliatku a pevnosť konečného dielu. ↩

Zistite, ako počiatočná investícia do nástrojov ovplyvňuje konečnú cenu za diel v rámci celej výrobnej série. ↩

Zistite, ako táto hodnota určuje schopnosť súčiastky odolávať rozpojeniu. ↩

Preskúmajte, ako mikroskopické skúmanie odhaľuje skryté vlastnosti defektov a zabezpečuje integritu materiálu. ↩

Zistite, ako tento proces odstraňuje škodlivé plyny, aby sa zabránilo pórovitosti a zlepšila sa integrita odliatku. ↩

Prečítajte si, ako tento elektrochemický proces chráni a farbí hliníkové diely. ↩

Zistite, ako štruktúra zrna materiálu ovplyvňuje pevnosť a spôsoby porúch súčiastok. ↩