Výrobní inžinieri čelia neustálej výzve: získať konzistentné, vysokokvalitné eloxované hliníkové diely, ktoré spĺňajú presné špecifikácie. Mnohí z nich bojujú s defektmi, farebnými odchýlkami a problémami s výkonom, pretože nemajú dostatočné znalosti o základných elektrochemických procesoch.

Eloxovanie je riadený elektrochemický proces, pri ktorom sa povrch hliníka elektrolytickou oxidáciou mení na oxid hlinitý, čím sa vytvára ochranný a dekoratívny povlak, ktorý vyrastá zo samotného základného kovu, a nie sa nanáša naň.

Táto príručka zahŕňa všetko od základných elektrochemických princípov až po pokročilé techniky riešenia problémov. Dozviete sa, ako rôzne hliníkové zliatiny reagujú na eloxovanie, zvládnete rozdiely medzi procesmi typu I, II a III a objavíte praktické riešenia bežných problémov s kvalitou, ktoré vám môžu ušetriť čas a nákladné prepracovanie.

Aký je základný elektrochemický princíp eloxovania?

Mnohí ľudia považujú eloxovanie len za ďalšiu povrchovú úpravu. Je to však oveľa zásadnejší proces. Je to riadená elektrochemická reakcia. Nepridávame len vrstvu farby, ale inteligentne pestujeme nový povrch priamo zo samotnej hliníkovej časti. To je kľúč k jeho pevnosti.

Základné nastavenie

Aby ste to pochopili, musíte poznať štyri hlavné subjekty tohto procesu. Každý z nich má v transformácii rozhodujúcu úlohu. Nastavenie je jednoduché, ale reakcia je zložitá.

| Komponent | Úloha pri eloxovaní |

|---|---|

| Anóda (časť) | Hliníkový obrobok, ktorý je kladnou elektródou. |

| Katóda | Záporná elektróda, ktorá sa používa na dokončenie obvodu. |

| Elektrolyt | Kyslý roztok, ktorý prenáša elektrický prúd. |

| Zdroj jednosmerného prúdu | Motor, ktorý poháňa celú reakciu. |

Toto nastavenie vytvára výkonný obvod na spustenie transformácie hliníka.

Elektrochemická transformácia odhalená

Keď použijeme jednosmerný prúd (DC), proces sa začne. Hliníková časť, ktorá slúži ako anóda (kladná elektróda), sa ponorí do kyslej elektrolyt1. Prúd tečúci týmto obvodom spôsobuje vysoko kontrolovanú oxidáciu, ktorá mení povrch na oxid hlinitý. Nie je to hrdza; je to presná, kryštalická štruktúra.

Iónske hnutie

Nie je to pasívny proces. Elektrický prúd spôsobuje pohyb iónov. Záporne nabité ióny kyslíka z elektrolytu sú ťahané ku kladne nabitému povrchu hliníka.

Súčasne sa kladne nabité hliníkové ióny z obrobku odvádzajú von z povrchu. Tam, kde sa tieto dva typy iónov stretnú, reagujú. Pri tejto reakcii vzniká oxid hlinitý (Al₂O₃), látka, ktorá dodáva eloxovanej povrchovej úprave neuveriteľnú trvanlivosť a odolnosť proti korózii.

Vrstva vrastá do substrátu aj z neho vyrastá. Keďže vyrastá zo základného materiálu, je plne integrovaná s hliníkovou časťou. To je dôvod, prečo sa nemôže odštiepiť alebo odlupovať ako farba.

Eloxovanie vs. povrchová úprava

Je užitočné zistiť, ako sa líši od tradičných náterov. V našich projektoch v spoločnosti PTSMAKE volíme eloxovanie vtedy, keď je najdôležitejšia integrita súčiastky.

| Funkcia | Eloxovanie | Maľovanie / pokovovanie |

|---|---|---|

| Lepenie | Plne integrovaný s kovom | Sedí na povrchu |

| Proces | Elektrochemická premena | Jednoduché ukladanie materiálu |

| Trvanlivosť | Extrémne vysoká; odolná proti odštiepeniu | Môže sa odštiepiť, odlupovať alebo odlupovať |

| Výsledok | Nový, tvrdší povrch | Ďalšia povrchová vrstva |

Toto rozlíšenie je pre každého inžiniera alebo konštruktéra veľmi dôležité.

Eloxovanie je upravený elektrochemický proces. Pri ňom sa povrch hliníkovej súčiastky mení na odolnú vrstvu oxidu hlinitého odolnú voči korózii. Táto integrovaná vrstva ponúka vynikajúci výkon v porovnaní s povlakmi, ktoré sa jednoducho nachádzajú na povrchu.

Prečo sa na eloxovanie vyberajú konkrétne hliníkové zliatiny?

Úspech eloxovania do značnej miery závisí od samotnej hliníkovej zliatiny. Predstavte si to ako pečenie koláča. Prísady, ktoré použijete, úplne zmenia konečný výsledok.

To isté platí aj pre hliník. Špecifické prvky, ktoré sú do neho primiešané, ako napríklad horčík alebo kremík, priamo ovplyvňujú eloxovanú povrchovú úpravu.

Vplyv legujúcich prvkov

Každý legujúci prvok reaguje počas procesu eloxovania inak. Niektoré pomáhajú vytvoriť dokonalý povrch, zatiaľ čo iné môžu spôsobiť veľké problémy. Pred výberom materiálu pre váš projekt je veľmi dôležité porozumieť týmto účinkom.

Kľúčové prvky a ich vplyv

Horčík (Mg) pomáha vytvárať čistý a jasný povrch. Kremík (Si) však často spôsobuje tmavosivý, nerovnomerný vzhľad. Meď (Cu) môže znížiť konečnú odolnosť proti korózii.

| Legujúci prvok | Vplyv na eloxovanie | Typická povrchová úprava |

|---|---|---|

| Horčík (Mg) | Vynikajúce | Jasné, priehľadné |

| Kremík (Si) | Chudobný | Tmavá, sivá |

| Meď (Cu) | Spravodlivé, ale zložité | Žltkastý odtieň |

Praktické porovnanie eloxovaných zliatin

Poďme si porovnať, ako sa správajú rôzne populárne zliatiny. Výber správnej zliatiny je od začiatku rozhodujúcim krokom, na ktorý sa v spoločnosti PTSMAKE zameriavame. Šetrí čas a zabraňuje nákladným chybám v ďalšom priebehu. Nesprávny výber môže zničiť estetické a funkčné ciele súčiastky.

Zliatina 6061: Všestranná voľba

6061 je pracovný kôň z určitého dôvodu. Obsahuje horčík a kremík, vďaka čomu vytvára silnú, rovnomernú a čistú anodickú vrstvu. Vďaka tomu je vynikajúcim kandidátom na farbenie v rôznych farbách. Trvale poskytuje skvelé kozmetické a ochranné výsledky.

Zliatina 7075: vysoká pevnosť, vysoká náročnosť

Materiál 7075 je známy svojou neuveriteľnou pevnosťou, ale jeho vysoký obsah zinku a medi komplikuje eloxovanie. Tieto prvky môžu vytvárať nezrovnalosti v oxidovej vrstve. Výsledkom je často tenší povlak s prirodzeným žltkastým alebo hnedastým odtieňom. Prítomnosť intermetalické zlúčeniny2 sťažuje dosiahnutie jednotnej dekoratívnej povrchovej úpravy.

Zliatina A380: Problém s kremíkom

Najväčšiu výzvu predstavujú zliatiny ako A380. Obsahujú vysoké množstvo kremíka, viac ako 8%. Tento kremík sa neeloxuje. Zanecháva tmavý, často škvrnitý sivý povrch, ktorý je nevhodný na väčšinu kozmetických aplikácií.

| Zliatina | Kľúčové prvky | eloxovaná farba (prírodná) | Jednotnosť | Kvalita ochrany |

|---|---|---|---|---|

| 6061 | Horčík, kremík | Jasné | Vynikajúce | Vynikajúce |

| 7075 | Zinok, meď | Žltkastý/hnedastý | Spravodlivé | Dobrý |

| A380 | Kremík, meď | Tmavo šedá, škvrnitá | Chudobný | Spravodlivé |

Legujúce prvky sú rozhodujúcim faktorom úspechu eloxovania. Zliatina ako 6061 poskytuje krásny, rovnomerný povrch. Naopak, zliatiny s vysokým obsahom kremíka alebo zliatiny s vysokým obsahom medi, ako je 7075, predstavujú značné výzvy na dosiahnutie vysokokvalitného kozmetického vzhľadu a rovnomernej ochrany.

Aké sú hlavné funkčné ciele eloxovania okrem vzhľadu?

Hoci je skvelá povrchová úprava dôležitá, skutočná hodnota eloxovania spočíva v jeho funkčných vylepšeniach. Tento proces mení jednoduchý hliníkový povrch na vysoko výkonnú bariéru. Ide o pridanie skutočnej technickej hodnoty.

Zameriavame sa na tri hlavné ciele pre časti našich klientov. Tieto vylepšenia majú zásadný význam pre výkon a životnosť.

Vynikajúca odolnosť proti korózii

Eloxovanie vytvára stabilnú vrstvu oxidu. Táto vrstva je oveľa hrubšia ako prírodná a chráni kov pred vlhkosťou a chemikáliami.

Zvýšená tvrdosť

Eloxovaná vrstva je neuveriteľne tvrdá, často sa približuje tvrdosti diamantu. To výrazne zvyšuje odolnosť proti opotrebovaniu.

Elektrická izolácia

Na rozdiel od surového hliníka eloxovaný povrch nevedie elektrický prúd. To je kritická vlastnosť pre mnohé elektronické aplikácie.

| Funkcia | Surový hliník | eloxovaný hliník |

|---|---|---|

| Korózia | Chudobný | Vynikajúce |

| Tvrdosť | Soft | Veľmi ťažké |

| Izolácia | Vodivé | Izolačné |

V spoločnosti PTSMAKE vedieme klientov k správnemu typu eloxovania na základe ich špecifických funkčných potrieb. Nie je to univerzálne riešenie. Najdôležitejším faktorom je prostredie, v ktorom sa bude diel používať.

Inžinierske aplikácie v reálnom svete

Boj proti živlom s odolnosťou proti korózii

Pre diely vystavené drsným podmienkam je odolnosť proti korózii neoddiskutovateľná. Spomeňte si na komponenty používané v morskom prostredí. Pracovali sme na súčiastkach pre podvodnú robotiku, kde je slaná voda vystavená neustále. Štandardný hliník by rýchlo zlyhal. Eloxovanie poskytuje robustný štít, ktorý zabraňuje degradácii a zabezpečuje spoľahlivú prevádzku zariadenia počas celej jeho životnosti. Je to jednoduchý krok, ktorý ušetrí nákladné budúce opravy.

Zvýšenie odolnosti pomocou tvrdosti povrchu

V strojových zariadeniach sú diely často vystavené treniu a oderu. Tu je riešením tvrdé eloxovanie (typ III). Vytvára mimoriadne odolný povrch, ideálny pre komponenty, ako sú piesty, ozubené kolesá alebo posuvné mechanizmy. Tento proces výrazne predlžuje životnosť súčiastky. Znižuje potrebu údržby a zabezpečuje konzistentný výkon. Tvrdá vrstva chráni mäkšie hliníkové jadro pred mechanickým namáhaním.

Zaistenie bezpečnosti pomocou elektrickej izolácie

Mnohé elektronické zariadenia používajú hliník pre jeho vynikajúci odvod tepla. Jeho vodivosť však môže byť problémom. Eloxovanie vytvára elektricky izolačnú vrstvu. Tá zabraňuje skratom medzi citlivými komponentmi a krytom. Často ju používame pri chladičoch a krytoch. Táto vlastnosť zaručuje, že konečný výrobok je bezpečný aj spoľahlivý, pretože zlepšuje dielektrická pevnosť3 povrchu.

Eloxovanie je kľúčovým procesom na vytváranie funkčných, vysoko výkonných dielov. Zvyšuje odolnosť proti korózii, zvyšuje tvrdosť povrchu pre lepšie opotrebovanie a poskytuje nevyhnutnú elektrickú izoláciu. Tieto výhody sú kľúčové v náročných priemyselných odvetviach.

Čo v praxi znamená pojem "vrhacia sila"?

Pri eloxovaní je kľúčovým pojmom "vrhacia sila". Opisuje schopnosť procesu vytvoriť rovnomernú vrstvu oxidu na všetkých povrchoch súčiastky.

To je dôležité najmä pri zložitých geometriách. Myslite na diely s hlbokými otvormi, ostrými vnútornými rohmi alebo tesnými štrbinami. Dobrý vrhací výkon zabezpečí, že tieto ťažko prístupné miesta budú natreté rovnako dobre ako rovné, odkryté povrchy. Bez nej získate nekonzistentný povrch a nerovnomernú ochranu.

Kľúčové ovplyvňujúce faktory

Účinnosť hádzacej sily určuje niekoľko premenných. Ich pochopenie je kľúčom k dosiahnutiu kvalitného výsledku.

| Faktor | Popis |

|---|---|

| Typ elektrolytu | Použitý chemický roztok priamo ovplyvňuje tok iónov. |

| Teplota | Ovplyvňuje vodivosť a reakčnú rýchlosť procesu. |

| Geometria dielu | Samotný tvar dielu môže procesu pomôcť alebo ho skomplikovať. |

Hlbší pohľad na faktory eloxovania

Dosiahnutie konzistentnej eloxovanej vrstvy na zložitých dieloch je výzvou, ktorú v spoločnosti PTSMAKE často riešime. Úspech závisí od starostlivej kontroly procesných premenných, ktoré ovplyvňujú vrhací výkon. Poďme si rozobrať tie najkritickejšie z nich.

Zloženie a koncentrácia elektrolytov

Hlavným faktorom je typ kyseliny používanej v elektrolytickom kúpeli. Napríklad eloxovanie kyselinou chromovou má vo všeobecnosti lepšiu hádzavosť ako bežnejší proces s kyselinou sírovou. To z neho robí preferovanú voľbu pre diely s veľmi zložitými tvarmi, ako sú napríklad diely v leteckom priemysle. Záleží aj na koncentrácii kyseliny. Nižšia koncentrácia môže niekedy zlepšiť vrhací výkon zmenou vodivosti roztoku.

Prevádzková teplota

Kontrola teploty je neoddiskutovateľná. Vyššia teplota kúpeľa zvyšuje vodivosť elektrolytu, čo môže zlepšiť hádzací výkon. Zároveň však urýchľuje rozpúšťanie oxidovej vrstvy. To vytvára krehkú rovnováhu. Na základe našich testov je nájdenie optimálnej teploty pre konkrétnu zliatinu a geometriu súčiastky nevyhnutné na dosiahnutie rovnomerného povlaku bez narušenia jeho integrity. Proces môže byť ovplyvnený aj Efekt Faradayovej klietky4 kde sú zapustené oblasti chránené pred elektrickým prúdom.

Geometria dielov a regály

Dôležitým faktorom je konštrukcia dielu.

- Ostré rohy: Elektrický prúd sa sústreďuje na ostré vonkajšie rohy, čo vedie k tenším povlakom vo vnútorných rohoch.

- Hlboké diery: Elektrický prúd a elektrolyt ťažko prenikajú do hlbokých a úzkych otvorov.

Dôležitý je aj spôsob montáže dielu na stojan. Strategické umiestnenie do stojana zabezpečuje, že všetky povrchy sú dostatočne vystavené elektrolytu a elektrickému poľu, čím sa minimalizujú nezrovnalosti.

Stručne povedané, vrhacia sila určuje, ako rovnomerne proces eloxovania pokryje zložitú časť. Nie je to jediné nastavenie, ale výsledok vyváženia typu elektrolytu, teploty a geometrie dielu s cieľom dosiahnuť konzistentný ochranný povrch na každom povrchu.

V čom sa eloxovanie zásadne líši od galvanického pokovovania?

Základný rozdiel je jednoduchý, ale hlboký. Eloxovanie je konverzný proces, zatiaľ čo galvanické pokovovanie je aditívny proces. Predstavte si to takto: eloxovanie vytvára ochrannú vrstvu z adresy samotný kov. Transformuje existujúci povrch.

Naproti tomu pri galvanickom pokovovaní sa nanesie úplne nová vrstva iného kovu na na povrchu. Toto rozlíšenie je veľmi dôležité. Mení všetko od priľnavosti až po konečné rozmery.

Kľúčové rozdiely v skratke

Prvým krokom je pochopenie koncepcie "rast vs. prírastok". Určuje, ako sa bude správať každá povrchová úprava.

| Funkcia | Eloxovanie | Galvanické pokovovanie |

|---|---|---|

| Typ procesu | Konverzný náter | Prídavný náter |

| Tvorba vrstvy | Rastie zo základného kovu | Usadeniny na základnom kove |

| Materiál | Oxid obyčajného kovu | Iný kov |

V tejto tabuľke je uvedený základný princíp každého procesu. Jeden transformuje, druhý pokrýva.

Výber medzi týmito dvoma zariadeniami nie je len o vzhľade. Je to rozhodujúce technické rozhodnutie, ktoré sa riadi prvými princípmi. Dôsledky pre výkon súčiastky sú významné. V spoločnosti PTSMAKE denne sprevádzame klientov pri tomto výbere a zabezpečujeme, aby povrchová úprava dokonale zodpovedala požiadavkám aplikácie.

Vplyv na vlastnosti dielu

Poďme si rozobrať, ako tento základný rozdiel ovplyvňuje kľúčové vlastnosti dielov. Metóda tvorby vrstvy priamo ovplyvňuje výkon konečného výrobku a konečné rozmery súčiastky. Túto tému často diskutujeme s klientmi počas fázy návrhu.

Priľnavosť a trvanlivosť

Keďže eloxovaná vrstva je neoddeliteľnou súčasťou základného kovu, jej priľnavosť je dokonalá. Nemôže sa odlupovať ani odštiepiť, pretože je súčasťou substrát5 sama o sebe. Vďaka tomu je eloxovanie mimoriadne odolné pre aplikácie s vysokým opotrebovaním.

Galvanické pokovovanie však spočíva v molekulárnej väzbe medzi dvoma rôznymi materiálmi. Moderné techniky síce vytvárajú silné väzby, ale ak príprava povrchu nie je bezchybná, vždy existuje riziko odlupovania alebo odlupovania pri namáhaní.

Rozmerové zmeny

Tu prichádza na rad presné inžinierstvo. Pri eloxovaní sa vrstva zväčšuje smerom dovnútra aj von z pôvodného povrchu. Zvyčajne približne 50% hrúbky vrstvy preniká do kovu a 50% narastá na povrchu.

Galvanické pokovovanie je čisto aditívne. Celá hrúbka pokovovanej vrstvy sa pripočíta k rozmerom súčiastky. V prípade dielov s prísnymi toleranciami je tento rozdiel významným faktorom.

| Aspekt | Dôsledky eloxovania | Dôsledky galvanizácie |

|---|---|---|

| Adhézia | Neoddeliteľná súčasť, neodlupuje sa | Spolieha sa na väzbu, môže sa oddeliť |

| Rozmery | Rastie dovnútra a von (napr. 50/50) | Čisto aditívne, zväčšuje veľkosť |

| Základný materiál | Musí to byť vhodný kov (Al, Ti) | Možno použiť na mnohé materiály |

Pochopenie týchto dôsledkov zaručuje, že konečná časť spĺňa všetky špecifikácie, čo je hlavnou zásadou našej práce v spoločnosti PTSMAKE.

Eloxovanie zásadne mení existujúci povrch a vytvára integrovanú ochrannú vrstvu. Galvanické pokovovanie pridáva novú, samostatnú kovovú vrstvu. Tento rozdiel priamo ovplyvňuje pevnosť priľnavosti, rozmerové tolerancie a vlastnosti materiálu hotového komponentu.

Aké sú hlavné environmentálne problémy odpadových vôd z eloxovania?

Oplachová voda z procesu eloxovania sa môže zdať čistá, ale predstavuje významné riziko pre životné prostredie. Dva hlavné problémy predstavujú rozpustené kovy a extrémne hodnoty pH vody. Tieto faktory spôsobujú, že odpadová voda je vysoko toxická.

Kľúčové kontaminanty

Rozpustený hliník je primárnou znečisťujúcou látkou, ktorá pochádza z upravovaných častí. V závislosti od konkrétneho procesu eloxovania môžu byť prítomné aj iné ťažké kovy, napríklad chróm. Tieto kovy sú škodlivé pre vodné ekosystémy.

Výzva pH

Odpadová voda je buď vysoko kyslá, alebo vysoko zásaditá. Jej vypúšťanie bez čistenia môže drasticky zmeniť pH prírodných vodných útvarov a spôsobiť okamžité poškodenie rýb a rastlín.

| Kontaminant | Primárny zdroj | Ohrozenie životného prostredia |

|---|---|---|

| Rozpustený hliník | Leptanie dielov | Toxický pre ryby a vodné bezstavovce |

| Iné ťažké kovy | Farbiace/tesniace kúpele | Môže sa hromadiť v potravinovom reťazci |

| Extrémna kyslosť/alkalita | Procesné kúpele | Ničí vodné biotopy |

Spracovanie týchto odpadových vôd nie je len o dodržiavaní pravidiel, ale aj o zodpovednej výrobe. Podľa mojich skúseností je spoľahlivý systém čistenia nevyhnutný pre každú renomovanú prevádzku eloxovania. Proces zahŕňa predovšetkým neutralizáciu pH a odstránenie rozpustených ťažkých kovov pred vypustením.

Prvý krok: Neutralizácia pH

Prvým a najdôležitejším krokom je úprava pH. Ak je voda kyslá, opatrne pridáme zásaditý roztok. Ak je zásaditá, pridáme kyselinu. Snažíme sa o neutrálne pH, zvyčajne v rozmedzí od 6,0 do 9,0. Tento krok je veľmi dôležitý, pretože pripravuje vodu na účinné odstraňovanie kovov. Nesprávne pH môže zabrániť tomu, aby ďalšia fáza vôbec fungovala.

Druhý krok: Zrážanie a odstraňovanie kovov

Po úprave pH zavedieme chemické látky, ktoré reagujú s rozpustenými kovmi. Táto reakcia, známa ako zrážanie, mení neviditeľné rozpustené kovy na pevné viditeľné častice.

Tieto drobné častice sa potom spájajú do väčších skupín prostredníctvom procesu nazývaného Flokulácia6. Tieto väčšie a ťažšie zhluky alebo "vločky" sa oveľa ľahšie oddeľujú od vody. V minulých projektoch spoločnosti PTSMAKE sme zistili, že táto metóda je veľmi účinná. Pevné častice sa potom odstránia prostredníctvom usadzovacích nádrží a filtrácie, pričom za nimi zostáva čistá voda.

| Fáza liečby | Cieľ | Spoločná metóda |

|---|---|---|

| Vyrovnávanie | Vytvorenie jednotnej odpadovej vody | Miešanie vo veľkej záchytnej nádrži |

| Neutralizácia pH | Upravte pH na neutrálne rozmedzie | Dávkovanie s kyselinou alebo zásadou |

| Koagulácia/flokulácia | Zhlukovanie pevných častíc na jednoduché odstránenie | Pridávanie špecifických polymérov |

| Objasnenie | Oddeliť pevné látky od vody | Usadzovacie nádrže a filtrácia |

Tento dvojitý prístup zabezpečuje, že voda vypúšťaná z nášho zariadenia je bezpečná pre životné prostredie. Je to záväzok, ktorý berieme vážne.

Odpadová voda z eloxovania je nebezpečná kvôli rozpusteným kovom a extrémnym hodnotám pH. Správny proces čistenia je veľmi dôležitý. Zahŕňa najprv neutralizáciu pH, po ktorej nasleduje chemické zrážanie a filtrácia na odstránenie kovov, čím sa zabezpečí dodržiavanie predpisov a ochrana životného prostredia.

Čím sa líši eloxovanie typu II od typu III (tvrdý povlak)?

Prejdime rovno k veci. Výber medzi eloxovaním typu II a typu III závisí od konkrétnych potrieb vašej aplikácie. Je to klasický kompromis medzi všestrannosťou a extrémnym výkonom.

Pochopenie základných kompromisov

Typ II je spoľahlivý pracovný kôň pre kozmetickú a všeobecnú odolnosť proti korózii. Naproti tomu typ III je špecializovaný proces. Vytvára povrch pripravený pre najnáročnejšie prostredia. Rozdiely sa začínajú na základnej úrovni procesu.

Proces definuje výkon

Prevádzkové parametre priamo určujú konečné vlastnosti povlaku. Presne preskúmame, ako teplota a elektrická energia vytvárajú dva veľmi odlišné výsledky.

Dôvody rozdielov sú zakorenené v chemickom procese. Eloxovanie typu III prebieha v oveľa chladnejšom elektrolytovom kúpeli, zvyčajne blízko bodu mrazu. Táto nízka teplota výrazne spomaľuje prirodzenú tendenciu kyseliny sírovej rozpúšťať oxid hlinitý pri jeho tvorbe.

Zároveň použijeme oveľa vyšší elektrický prúd. To núti oxidovú vrstvu vytvárať sa oveľa rýchlejšie, ako sa dokáže rozpúšťať. Táto riadená konkurencia vytvára veľmi odlišné morfológia pórov7. Výsledná vrstva oxidu je neuveriteľne hustá a hrubá. Má usporiadanejšiu, kompaktnejšiu štruktúru. Práve to dodáva tvrdému povlaku vynikajúcu tvrdosť a odolnosť proti opotrebovaniu.

Naopak, pri type II sa používa kúpeľ pri izbovej teplote. Rýchlosť rastu a rozpúšťania oxidov je vyrovnanejšia. Výsledkom je poréznejšia, menej hustá vrstva, ktorá je vynikajúca na prijímanie farbív, ale nemá takú trvanlivosť ako typ III. Pri našej práci v spoločnosti PTSMAKE vždy usmerňujeme klientov na základe konečného prípadu použitia. Dekoratívny diel nepotrebuje náklady ani vlastnosti tvrdého laku. Priemyselná súčiastka s vysokým stupňom opotrebenia určite áno.

Porovnanie: Typ II vs. eloxovanie typu III

| Parameter | Typ II (sírový) | Typ III (tvrdý náter) |

|---|---|---|

| Prevádzková teplota | 18-22°C (65-72°F) | 0-4°C (32-40°F) |

| Hustota prúdu | 12-25 A/ft² | 25-40 A/ft² |

| Hrúbka vrstvy | 5 - 25 µm (0,0002" - 0,001") | 25 - 125 µm (0,001" - 0,005") |

| Tvrdosť | 200-400 HV | 600-700 HV (Rockwell 60-70C) |

| Odolnosť proti oderu | Dobrý | Vynikajúce |

| Typické aplikácie | Spotrebná elektronika, architektonické diely | Letecké komponenty, piesty, prevody |

Voľba je teda jasná. Eloxovanie typu II poskytuje dobrú odolnosť proti korózii a je ideálne na farbenie. Typ III vytvára hrubší a tvrdší povrch pre aplikácie s vysokým opotrebovaním, kde je hlavným záujmom odolnosť. Vlastnosti určuje proces.

Kedy by ste špecifikovali eloxovanie typu I (kyselina chrómová)?

Eloxovanie typu I je vysoko špecializovaný proces. Nevidíte ho používať tak často ako typ II. Ale pre určité kritické aplikácie je to jediná skutočná voľba.

Platí to najmä pre letecký priemysel. Typ I špecifikujeme pre diely so zložitou geometriou. Spomeňte si na komponenty s tesnými švami, záhybmi alebo slepými otvormi. Volí sa aj vtedy, keď je zachovanie pôvodnej únavovej pevnosti materiálu neoddiskutovateľné.

Kľúčové scenáre pre typ I

Tenká vrstva, ktorú vytvára, poskytuje vynikajúcu odolnosť proti korózii. Má minimálny vplyv na rozmery a štrukturálnu integritu dielu.

| Funkcia | Typ I (kyselina chrómová) | Typ II (kyselina sírová) |

|---|---|---|

| Únavová pevnosť Náraz | Minimálne | Môže byť významná |

| Riziko zachytenej kyseliny | Nízke riziko korózie | Vysoké riziko korózie |

| Hrúbka fólie | Veľmi tenké (~0,5-2,5 µm) | Silnejšie (~2-25 µm) |

| Primárna aplikácia | Letecký priemysel, lepené zostavy | Na všeobecné použitie, Dekoratívne |

Vďaka tomu je ideálny pre diely, ktoré sa počas svojej životnosti neustále ohýbajú alebo vibrujú.

Letecký priemysel a zložité geometrie

V leteckom priemysle je dôležitý každý gram a každý cyklus namáhania. Preto je eloxovanie typu I často štandardom pre hliníkové letecké komponenty. Tento proces má veľmi nízku debet z únavy8, čo znamená, že výrazne neznižuje schopnosť súčiastky odolávať cyklickému zaťaženiu. V prípade dielov, ako sú poťahy trupu alebo súčasti krídla, je to kritický bezpečnostný faktor.

Dilema s uväznenou kyselinou

Teraz sa poďme venovať zložitým súčiastkam. Predstavte si súčiastku s prekrývajúcimi sa spojmi alebo hlbokými, úzkymi otvormi. Počas procesu eloxovania sa v týchto prvkoch môže zachytiť roztok kyseliny. Ak použijete typ II (kyselina sírová), všetky zachytené zvyšky budú naďalej rozožierať hliník a spôsobovať koróziu zvnútra. To je katastrofická porucha, ktorá čaká na to, aby sa stala. Kyselina chrómová je však oveľa menej agresívna. Akékoľvek malé množstvo, ktoré sa zachytí, sa samo pasivuje a nespôsobí ďalšie poškodenie. To je hlavný dôvod, prečo ju v spoločnosti PTSMAKE odporúčame pre zvárané diely a zložité zostavy.

Environmentálna výzva

Hlavnou nevýhodou typu I je jeho chemické zloženie. Používa šesťmocný chróm, látku podliehajúcu prísnym environmentálnym a zdravotným predpisom. To spôsobuje, že proces je drahší a zložitejší na riadenie kvôli požiadavkám na spracovanie odpadu a bezpečnosti. V dôsledku toho sa špecifikuje len vtedy, keď sú jeho jedinečné technické výhody absolútne nevyhnutné pre výkon a bezpečnosť súčiastky.

Eloxovanie typu I je špecifické riešenie pre aplikácie s vysokými nárokmi. Je ideálna pre kritické letecké diely, zložité zostavy, pri ktorých je problémom zachytávanie kyselín, a komponenty, pri ktorých je zachovanie únavovej pevnosti prvoradé napriek ich environmentálnym problémom.

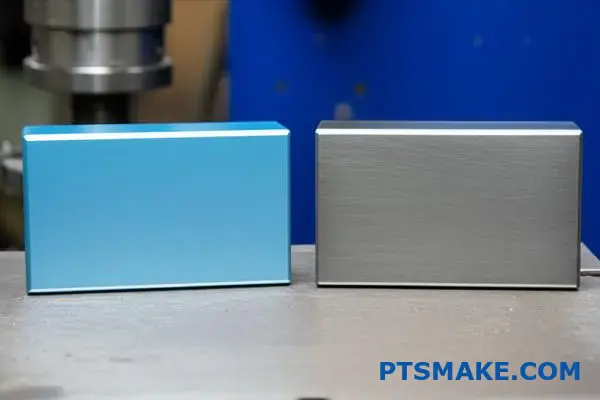

Ako dosiahnete farbu eloxovaných dielov?

Farbenie eloxovanej časti nie je ako maľovanie. V podstate vypĺňame mikroskopické póry, ktoré vznikli počas procesu eloxovania. Metóda, ktorú zvolíme, priamo ovplyvňuje konečný vzhľad, trvanlivosť a náklady.

Existujú tri základné spôsoby, ako dosiahnuť farbu. Každý z nich má svoj vlastný mechanizmus a ideálny prípad použitia. Poďme sa na ne stručne pozrieť.

Tri hlavné metódy farbenia

| Metóda farbenia | Základný mechanizmus | Spoločné farby |

|---|---|---|

| Farbenie | Póry absorbujú organické/anorganické farbivá | Široký rozsah, veľmi živý |

| Elektrolytické | Soli kovov usadené v póroch | Bronzová, čierna, šampanská |

| Integrálne | Farba vytvorená počas eloxovania | Šedá farba, bronz (v závislosti od zliatiny) |

Správny výber je rozhodujúci pre úspech vášho projektu.

Pozrime sa hlbšie na to, ako tieto metódy fungujú. Každá z nich ponúka inú rovnováhu medzi estetikou, výkonom a nákladmi. Pochopenie týchto kompromisov je kľúčom k správnemu výberu pre vašu aplikáciu.

Organické a anorganické farbenie

Ide o najbežnejšiu metódu na dosiahnutie širokého spektra farieb. Po eloxovaní sa diel jednoducho ponorí do farbiaceho roztoku. Porézna vrstva oxidu absorbuje farbivo podobne ako špongia.

Paleta farieb je takmer neobmedzená. Organické farbivá však môžu časom vyblednúť pôsobením UV žiarenia. Ich svetlostálosť9 sa líši. Táto metóda je ideálna pre spotrebnú elektroniku alebo diely, ktoré nie sú určené na dlhodobé používanie vo vonkajšom prostredí.

Elektrolytické farbenie

Tento proces je známy aj ako "dvojstupňové" farbenie a je robustnejší. Po eloxovaní sa diel umiestni do druhého elektrolytického kúpeľa obsahujúceho soli kovov. Striedavým napätím sa tieto soli nanesú do základne pórov.

Farba pochádza z optických účinkov týchto kovových častíc. Výsledkom sú veľmi trvanlivé farby odolné voči UV žiareniu, ako je bronzová, čierna a šampanská. Podľa našich skúseností v spoločnosti PTSMAKE je to najlepšia voľba pre architektonické a automobilové aplikácie, kde je trvanlivosť rozhodujúca.

Integrálne sfarbenie

Pri integrálnom farbení sa farba vytvára počas samotného procesu eloxovania. Na vytvorenie farebnej anodickej vrstvy v jednom kroku sa používajú špecifické zliatiny a elektrolyty. Farba je neoddeliteľnou súčasťou oxidovej vrstvy, vďaka čomu je mimoriadne odolná.

Farebná škála je obmedzená na zemité tóny, ako je bronzová, sivá a čierna. Konečný odtieň do veľkej miery závisí od hliníkovej zliatiny a parametrov eloxovania. Je to najodolnejšia, ale často najdrahšia možnosť.

Stručne povedané, farba pri eloxovaní sa dosahuje vyplnením anodických pórov. Výber medzi farbením, elektrolytickou a integrálnou metódou závisí od vašich špecifických potrieb na farebnú rozmanitosť, odolnosť voči slnečnému žiareniu a celkový výkon.

Aký je praktický význam normy MIL-A-8625?

Norma MIL-A-8625 je viac ako len technický dokument. Pre nás v presnej výrobe je to jazyk kvality. Zaručuje, že keď požadujete eloxovanú povrchovú úpravu, vždy dostanete predvídateľný a spoľahlivý výsledok.

Táto špecifikácia je pre hliníkové diely kritická. Jasne definuje typy anodických povlakov a ich triedy. Odstraňuje sa tým nejednoznačnosť a zaručuje sa výkon. Dodržiavanie tejto normy znamená, že vaše komponenty budú spĺňať špecifické požiadavky na odolnosť a funkčnosť, čo je v náročných priemyselných odvetviach nevyhnutné.

Hlavné typy eloxovania

| Typ | Spoločný názov | Kľúčová funkcia |

|---|---|---|

| Typ I | Eloxovanie kyselinou chrómovou | Tenká vrstva, vynikajúca odolnosť proti korózii |

| Typ II | Eloxovanie kyselinou sírovou | Na všeobecné použitie, vhodné na farbenie |

| Typ III | Eloxovanie tvrdým povlakom | Extrémne tvrdé a odolné |

Tento rámec je základom pre konzistentné a vysokokvalitné eloxovanie.

Hlbší ponor do typov a tried MIL-A-8625

Rozdeľme túto normu ďalej. "Typ" špecifikuje použitý proces eloxovania, ktorý priamo ovplyvňuje vlastnosti povlaku.

Typy anodických povlakov

Typ I používa kyselinu chromovú. Vytvára najtenší film, takže je ideálny pre diely s prísnymi toleranciami, ktoré si nemôžu dovoliť rozmerové zmeny. Je tiež skvelým základom pre farby.

Typ II je najbežnejšia. Používa sa pri ňom kyselina sírová a vytvára sa povlak s dobrou odolnosťou proti korózii a oderu. Vďaka svojej pórovitej povahe je ideálny na pridávanie farby.

Typ III, alebo tvrdé eloxovanie, tiež používa kyselinu sírovú, ale pri nižších teplotách a vyššom napätí. Tým sa vytvára oveľa hrubšia a tvrdšia vrstva. Je určená pre diely, ktoré potrebujú maximálnu odolnosť proti opotrebovaniu.

Triedy náterov

V rámci týchto typov existujú dve triedy:

- Trieda 1 nie je farbená. Zachováva si prirodzenú farbu anodického povlaku.

- Trieda 2 je farbená. Tým sa dielu dodá farba, napríklad čierna, červená alebo modrá.

V spoločnosti PTSMAKE špecifikácia súčiastky podľa tejto normy odstraňuje všetky dohady. Keď klient potrebuje odolný čierny komponent, vieme, že MIL-A-8625 typ III, trieda 2 je presnou požiadavkou. Táto norma poskytuje jasné testovateľné parametre pre hrúbku povlaku, hmotnosť a odolnosť proti korózii10. To zaručuje, že každý kus, ktorý dodávame, spĺňa presné požiadavky na výkon a kvalitu, ktoré vyžadujú odvetvia ako letecký a zdravotnícky priemysel.

MIL-A-8625 je praktický nástroj. Premieňa potreby zákazníka na konkrétne, opakovateľné výrobné pokyny. To zaručuje, že každý eloxovaný diel spĺňa prísne normy kvality, výkonu a testovania, čím sa zabezpečí spoľahlivosť pri jeho konečnom použití.

Ako ovplyvňuje geometria dielu kvalitu eloxovania?

Skvelý dizajn pre obrábanie nie vždy zaručuje dokonalý eloxovaný povrch. Niektoré geometrické prvky môžu počas procesu eloxovania spôsobiť značné problémy, ktoré vedú k defektom, ktoré zhoršujú vzhľad aj výkon.

Preskúmame tri najčastejšie nástrahy dizajnu, s ktorými sa často stretávam. Patria medzi ne ostré vnútorné rohy, hlboké slepé otvory a veľké, neprerušované rovné plochy. Pochopenie týchto problémov je prvým krokom k tomu, aby sme sa im vyhli.

Tu je stručný prehľad problémov:

| Úskalia dizajnu | Potenciálna chyba eloxovania |

|---|---|

| Ostré vnútorné rohy | Dutiny, praskliny alebo "podrezanie |

| Slepé otvory | Zachytené chemikálie a farbenie po procese |

| Veľké rovné plochy | Značky toku a nesúlad farieb |

Dobrá kvalita eloxovania sa začína dlho predtým, ako sa diel dostane do dokončovacieho tanku; začína sa už na rysovacej doske. V našich projektoch v spoločnosti PTSMAKE kladieme dôraz na prístup DFM (Design for Manufacturing), ktorý zahŕňa úvahy o dokončovacích procesoch, ako je eloxovanie. Táto predvídavosť zabraňuje nákladnému prepracovaniu a oneskoreniam.

Riešenie ostrých vnútorných rohov

Elektrický prúd používaný pri eloxovaní tečie ako voda a uprednostňuje cestu najmenšieho odporu. Ťažko sa dostáva hlboko do ostrých, 90-stupňových vnútorných rohov. Výsledkom tohto "hladovania prúdom" je oveľa tenší, slabší alebo dokonca žiadny anodický povlak v tejto oblasti. Toto slabé miesto je náchylné na praskanie a koróziu.

Riešenie: Náprava je jednoduchá. Vnútorné rohy vždy navrhujte s polomerom. Dokonca aj malý polomer 0,5 mm môže výrazne zlepšiť tok prúdu a zabezpečiť rovnomerný a odolný povlak.

Problém so slepými otvormi

Slepé otvory sú známe tým, že sa v nich zachytávajú tekutiny. Počas eloxovania sa v nich držia čistiace kyseliny a chemikálie. Aj pri dôkladnom opláchnutí je ťažké ich úplne vyčistiť. Tieto zachytené chemikálie môžu neskôr presakovať, spôsobovať škaredé šmuhy a narúšať povrchovú úpravu.

Platí to najmä pre otvory so závitom, kde závity vytvárajú ešte viac miest, kde sa kvapalina môže ukrývať.

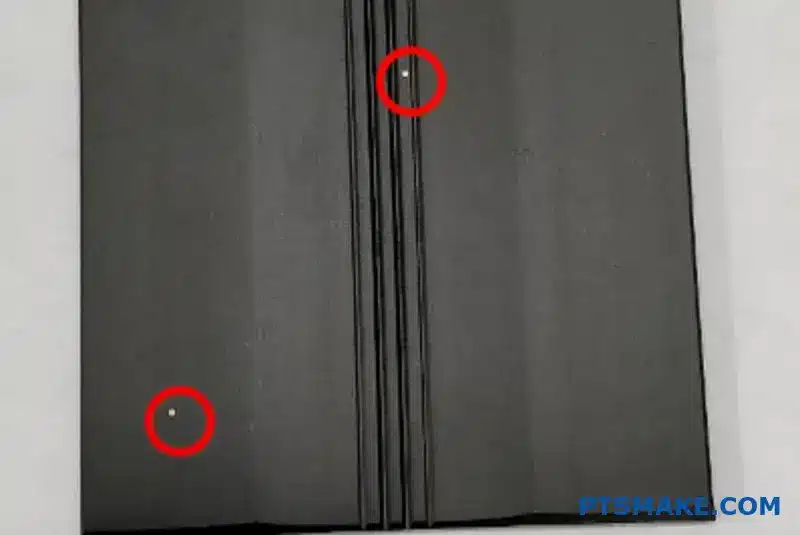

Problémy s veľkými rovnými plochami

Dosiahnuť dokonale konzistentnú farbu a povrchovú úpravu na veľkom rovnom povrchu je veľmi ťažké. Malé odchýlky v teplote kúpeľa, miešaní alebo prúdová hustota11 môžu vytvoriť viditeľné stopy po tečení, škvrny alebo farebné nezrovnalosti. Čím väčší je povrch, tým sú tieto drobné odchýlky viditeľnejšie.

Riešenie: Ak je to možné, rozdeľte veľké rovné plochy. Pred eloxovaním môžete pridať jemné drážky, jemnú korunku alebo určiť textúru s korálkovým pieskom. Tieto prvky pomáhajú maskovať drobné nedokonalosti a vytvárajú jednotnejší vzhľad.

| Problém | Odporúčané konštrukčné riešenie |

|---|---|

| Ostré vnútorné rohy | Pridajte minimálny polomer 0,5 mm. |

| Slepé otvory | Použite priechodné otvory alebo určte jasnú orientáciu odvodnenia. |

| Veľké rovné plochy | Rozčleňte povrch textúrami alebo jemnými prvkami. |

Vyhýbanie sa ostrým rohom, starostlivé riešenie slepých otvorov a rozčlenenie veľkých rovných plôch sú kľúčové kroky pri návrhu. Trocha predvídavosti tu zabráni veľkým problémom pri dokončovaní a je nevyhnutná na dosiahnutie konzistentných, vysokokvalitných výsledkov eloxovania vašich dielov.

Aká je štruktúra typickej priemyselnej eloxovacej linky?

Priemyselná anodizačná linka je vysoko štruktúrovaná postupnosť chemických kúpeľov. Predstavte si ju ako presný recept, v ktorom je dôležitá každá zložka a každý krok. Priebeh je logický a absolútne rozhodujúci pre úspešnú povrchovú úpravu.

Proces prechádza od predbežnej úpravy dielov až po konečné utesnenie. Oplachovanie medzi jednotlivými aktívnymi nádržami nie je voliteľné; je základnou súčasťou procesu. Zabraňuje sa tým krížovej kontaminácii chemických kúpeľov.

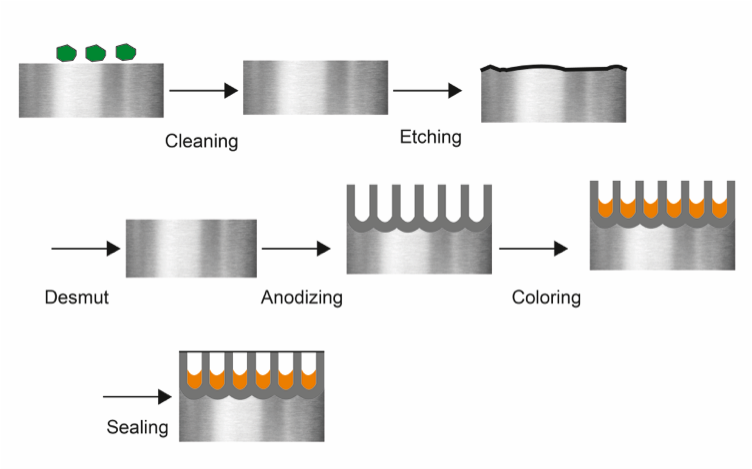

Priebeh procesu eloxovania

Tu je zjednodušené rozdelenie kľúčových staníc podľa poradia.

| Stanica | Účel |

|---|---|

| Čistenie / odmasťovanie | Odstraňuje oleje, mastnotu a nečistoty z obrábania. |

| Oplachovanie | Zmýva čistiace prostriedky. |

| Leptanie | Vytvára jednotnú matnú povrchovú úpravu. |

| Oplachovanie | Odstraňuje zvyšky leptacích chemikálií. |

| Odmasťovanie | Odstraňuje kovové zvyšky po leptaní. |

| Oplachovanie | Pripraví povrch na krok eloxovania. |

| Eloxovanie | Vytvára odolnú vrstvu oxidu hlinitého. |

| Oplachovanie | Odstraňuje kyselinu z eloxovacieho kúpeľa. |

| Farbenie (voliteľné) | Pridáva farbu do poréznej oxidovej vrstvy. |

| Oplachovanie | Odstraňuje prebytočné farbivo. |

| Tesnenie | Uzatvára póry oxidovej vrstvy. |

Táto postupnosť zaručuje, že konečný produkt je konzistentný a spĺňa normy kvality.

Význam tejto sekvencie nemožno preceňovať. Každá fáza chemicky pripravuje hliníkový povrch na ďalší krok. Akákoľvek odchýlka môže viesť k okamžitým a často nezvratným defektom.

Prečo sú postupnosť a oplachovanie rozhodujúce

Ak sa napríklad po leptaní vynechá odleptávanie, zvyšky kovových zliatin na povrchu budú rušiť elektrický prúd v eloxovacej nádrži. Výsledkom sú šmuhy, škvrny alebo oblasti, kde sa oxidová vrstva nevytvorí správne. Nemôžete sa jednoducho vrátiť späť a opraviť to; diel je často úplne stratový.

Oplachovanie je neopísaným hrdinom celej operácie. Ide o dosiahnutie chemickej čistoty v každej fáze. Cieľom je eliminovať "drag-out", čo je malé množstvo roztoku, ktoré sa drží na dieloch pri ich presune z jednej nádrže do druhej.

Vplyv nedostatočného oplachovania

Nedostatočné opláchnutie kontaminuje následný kúpeľ. Predstavte si, že do kyslej anodizačnej nádrže natiahnete alkalický leptací roztok. Tým sa neutralizuje kyselina, mení sa chemická rovnováha a ohrozuje sa celý kúpeľ. Na stránke Faradická účinnosť12 procesu eloxovania je mimoriadne citlivý na kontaminanty. V minulých projektoch s klientmi sme videli, že aj malé nečistoty môžu viesť k nekonzistentnej hrúbke vrstvy oxidu, čo ovplyvňuje trvanlivosť aj absorpciu farby.

Preto naši partneri v spoločnosti PTSMAKE používajú viacstupňové oplachovacie systémy, často s deionizovanou vodou, aby sa zabezpečilo, že do každej kritickej fázy vstupuje len čistá hliníková časť.

| Metóda oplachovania | Vplyv na kvalitu |

|---|---|

| Viacstupňové kaskádové oplachovanie | Vysoká konzistencia, stabilné kúpele, nízka chybovosť. |

| Jednorazové statické oplachovanie | Vysoké riziko kontaminácie, nejednotná povrchová úprava. |

| Bez oplachovania | Zaručené zlyhanie procesu a kontaminácia kúpeľa. |

Správne oplachovanie nie je len čistiacim krokom, ale aj základným kontrolným opatrením procesu.

Typická priemyselná linka na eloxovanie sa riadi prísnou postupnosťou čistenia, leptania, eloxovania a tesnenia. Dôkladné oplachovanie medzi jednotlivými fázami je neodmysliteľnou podmienkou, pretože zabraňuje kontaminácii a zabezpečuje vysokokvalitnú a odolnú povrchovú úpravu každého vyrobeného dielu.

Môžu byť eloxované aj iné materiály ako hliník?

Eloxovanie sa netýka výlučne hliníka. Týmto procesom môžu prejsť aj iné kovy, známe ako ventilové kovy. Najlepšími príkladmi sú titán a horčík.

Každý kov reaguje inak a prináša jedinečné výhody. To rozširuje možnosti použitia eloxovania ďaleko za hranice hliníkových dielov.

Jedinečné vlastnosti titánu

Titánová anodizácia sa často používa na farebné kódovanie. To je užitočné najmä v lekárskej oblasti. Tento proces zvyšuje biokompatibilitu, takže je bezpečný pre implantáty.

Ochranná vrstva horčíka

Horčík je veľmi náchylný na koróziu. Eloxovanie vytvára dôležitú ochrannú vrstvu. Táto vrstva výrazne zvyšuje jeho odolnosť a životnosť v rôznych aplikáciách.

| Kov | Primárny cieľ eloxovania | Kľúčový prínos |

|---|---|---|

| Titán | Farba a biokompatibilita | Lekárska identifikácia |

| Horčík | Odolnosť proti korózii | Zvýšená odolnosť |

Hoci sa pre všetky tieto kovy používa termín "eloxovanie", proces a výsledky sa výrazne líšia. Nie je to univerzálne riešenie. Pochopenie týchto rozdielov je kľúčom k výberu správneho materiálu a povrchovej úpravy pre váš projekt. V spoločnosti PTSMAKE sprevádzame klientov týmito voľbami, aby sme zabezpečili optimálny výkon.

Eloxovanie titánu: Farebné spektrum

Na rozdiel od hliníka sa pri eloxovaní titánu zvyčajne nepoužívajú farbivá. Farba pochádza z vrstvy oxidu, ktorá sa vytvára na povrchu. Hrúbka tejto vrstvy určuje farbu, ktorú vidíte.

Tento jav je spôsobený interferenciou svetla. Presným riadením napätia počas procesu môžeme vytvoriť špecifickú, konzistentnú farbu. Ide o formu elektrochemický konverzný povlak13 kde sa mení samotný povrch. Výsledná vrstva oxidu je veľmi tenká, ale zároveň veľmi odolná.

Tento proces je pre lekárske implantáty veľmi dôležitý. Farby sa môžu použiť na identifikáciu rôznych veľkostí alebo typov komponentov počas operácie. Zvýšená biokompatibilita tiež zabezpečuje dobrú integráciu súčiastky s ľudským telom.

Eloxovanie horčíka: Boj proti korózii

Horčík je ľahký, ale ľahko koroduje. Eloxovanie poskytuje oveľa hustejšiu a korózii odolnejšiu povrchovú úpravu ako prirodzená vrstva oxidu kovu. Slúži ako vynikajúci základný náter pre farby alebo iné nátery.

Nasledujúca tabuľka porovnáva kľúčové aspekty eloxovania týchto kovov.

| Funkcia | Eloxovanie hliníka | Eloxovanie titánu | Eloxovanie horčíka |

|---|---|---|---|

| Typ vrstvy | Pórovitý, hrubý | Tenké, priehľadné | Husté, ochranné |

| Farbenie | Farbivá absorbované do pórov | Interferencia svetla | Zvyčajne nepriehľadné |

| Primárne použitie | Odolnosť, estetika | Farba, biokompatibilita | Ochrana proti korózii |

Hoci je eloxovanie hliníka bežné, titán a horčík ponúkajú jedinečné výhody. Titán poskytuje farbu a biokompatibilitu prostredníctvom tenkej vrstvy oxidu, zatiaľ čo horčík získava dôležitú odolnosť proti korózii. Správna voľba závisí výlučne od špecifických potrieb aplikácie.

Ako sa vlastnosti tvrdého náteru líšia v závislosti od zliatiny a hrúbky?

Považovať tvrdý náter typu III za jediný pevný materiál je častý omyl. Konečné vlastnosti nie sú univerzálne. Výrazne sa menia v závislosti od zvolenej hliníkovej zliatiny a zadanej hrúbky. Ide o kritický detail pri presnej výrobe.

Výber materiálu a hĺbky povlaku priamo ovplyvňuje konečný výkon súčiastky.

Špecifikačná matica

Pochopenie tohto vzťahu je kľúčom k úspešnému eloxovaniu tvrdým náterom. Silnejšia zliatina nie vždy zaručuje lepší povlak. Na interakcii medzi nimi skutočne záleží.

Nižšie je uvedená zjednodušená tabuľka znázorňujúca tento koncept.

| Vlastníctvo | Faktor: Zliatina | Faktor: Hrúbka |

|---|---|---|

| Tvrdosť | Vyššia pri čistejších zliatinách | Všeobecne sa zvyšuje |

| Odolnosť proti oderu | Rôzne podľa legujúcich prvkov | Zlepšuje sa až do určitého bodu |

| Krehkosť | Môže zvýšiť | Výrazne sa zvyšuje |

Táto matica pomáha vizualizovať, ako sú tieto faktory prepojené s konečným výsledkom eloxovania.

Hlbší ponor do vplyvov zliatiny a hrúbky

Vzájomné pôsobenie medzi základnou zliatinou a hrúbkou povlaku je miestom, kde sa odohráva skutočné inžinierstvo. Nejde len o výber najsilnejšej zliatiny alebo najhrubšieho povlaku. Optimálna kombinácia závisí výlučne od požiadaviek aplikácie.

Úloha zloženia zliatiny

Rôzne zliatiny hliníka obsahujú rôzne prvky, ako napríklad meď, kremík a zinok. Počas eloxovania môžu tieto prvky zasahovať do tvorby vrstvy oxidu hlinitého. To ovplyvňuje rovnomernosť, hustotu a tvrdosť povlaku. Povlak je mikroštruktúra14 je priamo ovplyvnená.

Napríklad zliatiny radu 7000 (so zinkom) majú vo všeobecnosti tvrdší a odolnejší tvrdý povlak ako zliatiny radu 6000. Naopak, zliatiny s vysokým obsahom medi, ako je napríklad séria 2000, môžu byť náročné na účinné nanášanie tvrdého povlaku. Ich výsledkom je často mäkšia, menej ochranná vrstva.

Vplyv hrúbky povlaku

Hoci hrubší povlak poskytuje viac materiálu, nie je vždy lepší. S rastúcou hrúbkou sa zvyšuje aj vnútorné napätie v povlaku. To môže viesť k mikrotrhlinám a zvýšenej krehkosti, najmä na ostrých rohoch.

Na základe výsledkov našich testov sme zostavili praktické porovnanie:

| Zliatina | Hrúbka | Typická tvrdosť (Rockwell C) | Odolnosť proti oderu (Taberov index opotrebenia) |

|---|---|---|---|

| 6061-T6 | 50 µm (0,002") | 45-50 HRC | Dobrý |

| 6061-T6 | 75 µm (0,003") | 48-55 HRC | Dobrý (môže sa stať krehkým) |

| 7075-T6 | 50 µm (0,002") | 60-70 HRC | Vynikajúce |

| 7075-T6 | 75 µm (0,003") | 65-72 HRC | Vynikajúce (vyššie riziko vzniku trhlín) |

V spoločnosti PTSMAKE pomáhame klientom orientovať sa v týchto možnostiach. Zabezpečíme, aby zvolená zliatina a hrúbka tvrdého povlaku dokonale zodpovedali zamýšľanej funkcii súčiastky a vyvážili tvrdosť so štrukturálnou integritou.

Kľúčom k úspechu je najprv definovať svoje potreby. Potom môžeme špecifikovať ideálne parametre zliatiny a eloxovania, aby sme ich presne splnili.

Tvrdé eloxovanie je systém. Konečná tvrdosť a odolnosť proti oderu závisí od starostlivej rovnováhy medzi zvolenou hliníkovou zliatinou a špecifikovanou hrúbkou povlaku. Správna špecifikácia je nevyhnutná na dosiahnutie optimálneho výkonu súčiastky.

Ako systematicky navrhnúť stratégiu skladovania dielov?

Systematický prístup zabraňuje nákladným chybám. Najlepším nástrojom na to je kontrolný zoznam. Premení vaše ciele na jasné, opakovateľné činnosti pre každý projekt.

V spoločnosti PTSMAKE používame pri každej dokončovacej práci podrobný kontrolný zoznam. Je to dôležité najmä pri procesoch, ako je eloxovanie. Zabezpečuje, aby sme pokryli všetky kritické aspekty pred tým, ako sa jeden diel uloží do stojana. Tento jednoduchý nástroj je kľúčom k dosiahnutiu konzistentnej kvality.

Kľúčové položky kontrolného zoznamu

Dobrý plán zohľadňuje štyri hlavné oblasti. Každá z nich priamo ovplyvňuje konečnú kvalitu dielu. Zanedbanie ktorejkoľvek z nich môže viesť k vyradeniu.

| Oblasť kontrolného zoznamu | Kľúčové úvahy |

|---|---|

| Materiál stojana | Trvanlivosť a reaktivita (titán vs. hliník) |

| Kontaktné miesta | Umiestnenie na nekritických povrchoch |

| Orientácia na časť | Odvodnenie a únik plynu |

| Súčasná kapacita | Zabraňuje spáleniu a zabezpečuje rovnomerné nanášanie |

Tento rámec pomáha nášmu tímu vždy správne pripraviť diely.

Rozdelenie kontrolného zoznamu regálov

Poďme sa hlbšie venovať jednotlivým bodom nášho kontrolného zoznamu. Práve tieto detaily oddeľujú prijateľný finiš od výnimočného.

Výber materiálu stojana: Titán vs. hliník

Výber správneho materiálu stojana je vyvážený pomer medzi cenou a kvalitou. Hliníkové regály sú spočiatku lacnejšie. Spolu s dielmi sa však eloxujú. To znamená, že sa musia po každom cykle odizolovať, čo skracuje ich životnosť.

Titán je vopred drahší. Ale neeloxuje sa, takže vydrží oveľa dlhšie a vyžaduje si menej údržby. Podľa našich skúseností sa investícia do titánových stojanov oplatí vďaka lepšej konzistencii a nižším dlhodobým nákladom.

| Funkcia | Titánové stojany | Hliníkové stojany |

|---|---|---|

| Počiatočné náklady | Vysoká | Nízka |

| Životnosť | Veľmi dlhý | Krátke (vyžaduje časté odstraňovanie) |

| Údržba | Nízka | Vysoká |

| Výkon | Dôsledný, nereaktívny | Degraduje, môže kontaminovať kúpeľ |

Strategické kontaktné miesta a orientácia

Každá časť potrebuje fyzický kontakt so stojanom, aby mohol pretekať elektrický prúd. Tieto kontaktné body zanechávajú malé neeloxované stopy. Vždy spolupracujeme s klientmi na umiestnení týchto značiek na kozmeticky nevýznamných miestach.

Orientácia je rovnako dôležitá. Diely musia byť naklonené tak, aby umožňovali úplný odtok kvapalín. Zachytené chemikálie môžu spôsobiť vážne kozmetické chyby. Správna orientácia tiež umožňuje únik plynových bublín počas procesu eloxovania, čím sa zabráni vzniku holých miest na povlaku. Analyzujeme geometriu, aby sme našli optimálny uhol pre odtok aj uvoľňovanie plynov. To si vyžaduje starostlivé plánovanie, aby sa zvládli potrebné prúdová hustota15 na povrchu súčiastky.

Dobre navrhnutý plán regálov je rozhodujúci pre vysokokvalitnú povrchovú úpravu. Náš kontrolný zoznam sa zameriava na materiál regálov, stratégiu kontaktných bodov, orientáciu dielov a dostatočnú elektrickú kapacitu. Tento systematický prístup zabraňuje vzniku chýb a zabezpečuje opakovateľné, vysokokvalitné výsledky.

Ako by ste nastavili nádrž na farbivo, aby bola farba konzistentná?

Práca s farbiacim kúpeľom je najdôležitejšia pre presnosť. Dosiahnutie konzistentnej farby nie je vecou náhody, ale vedy. Každá premenná musí byť prísne kontrolovaná.

Predstavte si to ako recept. Ak zmeníte jednu zložku, výsledný pokrm bude chutiť inak. To isté platí pre eloxovanie a farbenie.

Kľúčové parametre farbiaceho kúpeľa

Hlavné faktory, ktoré neustále monitorujeme, sú koncentrácia farbiva, pH, teplota a čas ponorenia. Každý z nich zohráva rozhodujúcu úlohu pri konečnom výsledku farby.

| Parameter | Význam | Metóda kontroly |

|---|---|---|

| Koncentrácia farbiva | Určuje sýtosť farieb | Odčítanie údajov zo spektrofotometra |

| Úroveň pH | Ovplyvňuje mieru absorpcie farbiva | Pravidelné testovanie pH-metrom |

| Teplota | Ovplyvňuje rýchlosť farbenia | Termostatické regulátory |

| Čas ponorenia | Ovláda konečnú hĺbku odtieňa | Automatizované časové systémy |

Zanedbanie čo i len jedného z nich môže viesť k nekonzistentným dávkam, čo je v presnej výrobe neprípustné.

Vzájomné pôsobenie farbiacich premenných

Dosiahnutie dokonalého farebného odtieňa si vyžaduje viac než len nastavenie číselníkov. Vyžaduje si to hlboké pochopenie toho, ako tieto premenné navzájom pôsobia. Malá zmena jednej z nich môže kaskádovito ovplyvniť celý proces.

Presná kontrola koncentrácie farbiva

Hádanie tu nemá miesto. Spoliehame sa na spektrofotometer16 na meranie koncentrácie farbiva. Tento prístroj nám poskytuje objektívne číselné údaje o farbe. Pred ponorením akýchkoľvek dielov do kúpeľa zabezpečuje presnú koncentráciu určenú pre projekt. Tento krok je v prípade aplikácií s kritickými farbami v spoločnosti PTSMAKE nevyhnutný.

Riadenie stability pH a teploty

Hodnota pH a teplota farbiaceho kúpeľa priamo ovplyvňujú, ako rýchlo anodické póry absorbujú farbivo. Príliš horúci kúpeľ alebo kúpeľ s nesprávnym pH spôsobí, že farba sa usadzuje príliš rýchlo, čo má za následok tmavší a nerovnomerný odtieň. Na základe nášho interného testovania môže aj výkyv o 2 stupne Celzia zmeniť výslednú farbu. Na udržanie stability vo veľmi tesných toleranciách používame automatické regulátory.

Čas ponorenia a miešanie

Čas ponorenia určuje hĺbku farby. Dlhšie ponorenie znamená tmavší odtieň. Je potrebné to presne načasovať. Rovnako dôležité je miešanie. Správne miešanie zabezpečuje, že čerstvé farbivo neustále cirkuluje okolo dielu, čím sa zabráni vzniku šmúh alebo svetlých škvŕn. Zaručuje rovnomernú povrchovú úpravu na celom povrchu.

Zabránenie kontaminácii

Kontaminácia je tichým zabijakom konzistentnosti. Kyseliny alebo iné chemikálie prenesené z predchádzajúcich nádrží môžu zmeniť chemické zloženie farbiaceho kúpeľa a zničiť farbu. Aby sa tomu zabránilo, sú nevyhnutné správne oplachovacie protokoly medzi jednotlivými fázami.

Ako môžete vizuálne skontrolovať kvalitu tesnenia dielu?

Test farebnej škvrny: Jednoduchá vizuálna kontrola

Jednou z najspoľahlivejších vizuálnych metód je farbiaci test. Je to jednoduchý spôsob, ako potvrdiť kvalitu tesnenia, najmä po dokončovacích procesoch, ako je eloxovanie.

Princíp je jednoduchý. Na povrch sa nanesie špeciálne farbivo. Ak je tesnenie nedostatočné, farbivo prenikne do všetkých otvorených pórov. Dobré utesnenie tomu zabráni.

Tento test rýchlo odhalí chyby tesnenia, ktoré sú voľným okom neviditeľné. Poskytuje jasné a použiteľné výsledky na kontrolu kvality.

| Výsledok testu | Výklad | Požadované opatrenia |

|---|---|---|

| Žiadne škvrny | Póry sú riadne uzavreté. | Časť prešla kontrolou. |

| Svetlá škvrna | Drobné problémy s tesnením. | Preskúmanie parametrov procesu. |

| Ťažká škvrna | Výrazné zlyhanie tesnenia. | Časť zlyhá, vyžaduje si prepracovanie. |

Podrobný postup

Hlbší pohľad na test farebných škvŕn

Test farbivom, ktorý sa často riadi normami ako ISO 2143, je rozhodujúcim krokom v našom procese zabezpečenia kvality v spoločnosti PTSMAKE. Je to deštruktívny test, čo znamená, že sa zvyčajne vykonáva na vzorkách dielov zo série s cieľom overiť celý proces tesnenia. Test potvrdzuje, že mikroskopická štruktúra povrchu je správne uzavretá.

Vykonávanie krok za krokom

Najprv musí byť povrch dielu čistý a suchý. Akékoľvek nečistoty by mohli viesť k falošným výsledkom. Potom na malú plochu nanesieme špecifické testovacie farbivo. Farbivo je vytvorené tak, aby preniklo do všetkých nezatvorených otvorov.

Po uplynutí stanoveného času, zvyčajne niekoľkých minút, prebytočné farbivo úplne zotrieme. Kľúčom je to, čo zostane. Na dokonale uzavretom povrchu nebudú viditeľné žiadne stopy po farbe. Akákoľvek zostávajúca škvrna naznačuje, že sa farbivo dostalo do povrchu pórovitosť17, čo signalizuje neúplnú pečať.

Interpretácia výsledkov

Intenzita škvrny vypovedá o príbehu. Slabá škvrna môže znamenať, že pečať je okrajová. Tmavá, jasná škvrna poukazuje na výrazné zlyhanie procesu tesnenia. V našich predchádzajúcich projektoch sme zistili, že tento test je neoceniteľný pri optimalizácii eloxovania a iných úprav tesnenia. Poskytuje okamžitú spätnú väzbu, čo nám umožňuje upraviť parametre a zabezpečiť, aby každá výrobná séria spĺňala požadované špecifikácie pre našich klientov. Je to jednoduchý test, ktorý zabraňuje zložitým zlyhaniam v teréne.

Dobre vykonaný test farbivom poskytuje istotu. Zaručuje, že ochranná vrstva je súvislá a bude fungovať tak, ako bola navrhnutá, čím zabráni korózii a opotrebovaniu počas celej životnosti dielu.

Táto jednoduchá vizuálna kontrola poskytuje okamžitú spätnú väzbu o procese tesnenia. Farbiaci bodový test je účinná metóda na overenie, či sú povrchy, najmä po eloxovaní, správne utesnené proti nečistotám a korózii, čím sa zabezpečí integrita a výkonnosť dielov.

Navrhnite úplnú špecifikáciu eloxovania pre rameno kľuky bicykla.

Vytvorenie presnej špecifikácie eloxovania je pre kľuky bicyklov veľmi dôležité. Nejde len o vzhľad, ale aj o trvanlivosť. Začíname správnym materiálom, hliníkom 6061-T6, ktorý je známy svojou pevnosťou a vynikajúcou reakciou na eloxovanie.

Pre tento komponent vždy špecifikujem eloxovanie typu II. Poskytuje dokonalú rovnováhu medzi odolnosťou proti korózii, ochranou proti opotrebovaniu a estetickou kvalitou. Podrobná špecifikácia odstraňuje dohady a zaručuje, že každá časť spĺňa konštrukčný zámer.

Tu je zhrnutie solídnej špecifikácie:

| Parameter | Špecifikácia | Účel |

|---|---|---|

| Typ eloxovania | Typ II, trieda 2 | Trvanlivosť a farba |

| Hrúbka povlaku | 8 - 12 µm | Odolnosť proti opotrebovaniu |

| Farba | Čierna (alebo vlastná) | Estetika |

| Typ tesnenia | Tesnenie na strednú teplotu | Dlhá životnosť a odolnosť proti vyblednutiu |

Nadácia: Výber hliníka 6061-T6

Celá špecifikácia sa začína materiálom. Materiál 6061-T6 je vynikajúcou voľbou pre kľukové ramená. Ponúka vysoký pomer pevnosti a hmotnosti a skvelú obrobiteľnosť. A čo je ešte dôležitejšie, vďaka svojmu zloženiu je ideálny na dosiahnutie konzistentnej, vysokokvalitnej eloxovanej povrchovej úpravy. Iné zliatiny sa nemusia farbiť tak rovnomerne.

Tvorba špecifikácie procesu

Celý proces dokončovania sa riadi kompletnou špecifikáciou. Ten neustále zdokonaľujeme spolu s našimi partnermi v spoločnosti PTSMAKE, aby sme zabezpečili opakovateľnosť. Proces zahŕňa pestovanie kontrolovanej vrstvy oxidu prostredníctvom elektrolytická pasivácia18. Je to viac ako len povrchová úprava, je to neoddeliteľná súčasť povrchu.

Celý proces sa odohráva v rôznych fázach:

| Krok procesu | Popis | Kľúčový cieľ |

|---|---|---|

| 1. Predbežné ošetrenie | Odmasťovanie a alkalické leptanie | Vytvorte čistý, jednotný povrch |

| 2. Eloxovanie | Kúpeľ v kyseline sírovej (typ II) | Zväčšite anodickú vrstvu na 8-12 µm |

| 3. Farbenie | Ponorenie do organického farbiva | Dosiahnutie zadanej farby (napr. čiernej) |

| 4. Tesnenie | Proces tesnenia pri strednej teplote | Uzatvorenie pórov oxidovej vrstvy |

Hrúbka 8 - 12 µm je tou správnou hranicou. Je dostatočne hrubá na to, aby odolala poškriabaniu a opotrebovaniu od topánok, ale nie taká hrubá, aby ohrozila únavovú životnosť súčiastky, čo je pre kľukové rameno rozhodujúci faktor.

Kľúčové kontroly kontroly kvality

Špecifikácia musí obsahovať aj kontrolné body kontroly kvality. Tie sú neoddiskutovateľné. Hrúbku povlaku overujeme testovaním vírivými prúdmi. Vykonávame aj vizuálne kontroly farebnej konzistencie a test priľnavosti krížom-krážom, aby sme sa uistili, že sa povlak nebude odlupovať.

Podrobná špecifikácia je plánom pre dokonalú povrchovú úpravu. Začiatok s hliníkom 6061-T6 a špecifikácia eloxovania typu II s jasnými požiadavkami na hrúbku, farbu a tesnenie zaručuje odolné a krásne rameno kľuky, ktoré spoľahlivo funguje.

Ako pri výbere procesu vyvažujete náklady a výkon?

Výber správnej povrchovej úpravy je veľmi dôležitý. Klient nedávno potreboval odolnú čiernu povrchovú úpravu pre architektonický panel. To predstavovalo bežnú dilemu. Mali by si vybrať štandardný farbený elox typu II alebo odolnejší tvrdý náter typu III?

Toto rozhodnutie nie je len o farbe. Je to rovnováha medzi nákladmi, estetikou a dlhodobou životnosťou. Každá možnosť má jasné kompromisy.

Porovnanie možností eloxovania

Zvážili sme počiatočnú investíciu v porovnaní s celým životným cyklom výrobku. Kľúčovým faktorom je prostredie, v ktorom sa bude panel používať.

Tu je stručný prehľad počiatočných úvah:

| Typ povrchovej úpravy | Počiatočné náklady | Kľúčový prínos |

|---|---|---|

| Farbený typ II | Nižšie | Dobrá estetika, stredná ochrana |

| Tvrdý náter typu III | Vyššie | Vynikajúca odolnosť proti oderu |

Hlbší pohľad na kompromisy

Keď prekonáme úvodnú cenovú ponuku, skutočné náklady sa stanú jasnejšími. Skutočná hodnota spočíva vo výkonnosti v priebehu času.

Počiatočné náklady a energia

Eloxovanie tvrdým náterom typu III je drahšie z určitého dôvodu. Tento proces si vyžaduje nižšie teploty a podstatne viac elektrickej energie. To zvyšuje počiatočné výrobné náklady v porovnaní s typom II.

Pri projektoch, ktoré sú citlivé na rozpočet, to môže byť veľká prekážka. Pri dlhodobých aplikáciách však môže byť pohľad len na tento údaj zavádzajúci.

Odolnosť a dlhodobý výkon

Tu sa tieto dva procesy skutočne rozchádzajú. Eloxovanie je proces elektrolytickej pasivácie19 ktorá vytvára ochrannú vrstvu oxidu. Typ procesu určuje, aká je táto vrstva ochranná.

Pre architektonický panel vystavený vplyvom počasia je najdôležitejšia odolnosť.

Odolnosť proti oderu: Typ III vytvára oveľa tvrdšiu a hustejšiu vrstvu. Je oveľa odolnejšia voči poškriabaniu a opotrebovaniu ako typ II. To je rozhodujúce pre oblasti s vysokou intenzitou prevádzky.

UV stabilita: Organické farbivá používané v type II môžu časom vyblednúť pri vystavení slnečnému žiareniu. Farbená povrchová úprava typu III vo všeobecnosti ponúka lepšie zachovanie farby, čím sa zamýšľaný vzhľad zachová oveľa dlhšie.

V nasledujúcej tabuľke sú uvedené ich výkonnostné charakteristiky:

| Funkcia | Farbený typ II | Tvrdý náter typu III |

|---|---|---|

| Odolnosť proti oderu | Dobrý | Vynikajúce |

| UV stabilita (farbené) | Slušný až dobrý | Dobrý až výborný |

| Dlhodobá hodnota | Nižšie | Vyššie |

V prípade architektonických panelov vyššia trvanlivosť a odolnosť voči UV žiareniu tvrdého náteru typu III často ospravedlňujú vyššie počiatočné náklady. Vďaka tomu si diel zachová svoju funkčnosť a vzhľad po celé roky, čím sa vyhnete nákladným výmenám alebo renovácii.

Nádrž s čiernym farbivom vašej línie poskytuje nekonzistentné odtiene. Ako to napravíte?

Náhodné úpravy nespravia nekonzistentné odtiene čiernej farby. Potrebujete štruktúrovaný prístup. Hádanie vedie k väčšiemu odpadu a strate času. Je čas prestať hádať a začať problém riešiť metodicky.

Na tento účel používame rámec ako DMAIC Six Sigma. Tento systém poskytuje jasný plán založený na údajoch. Vedie vás od definície problému až po trvalé riešenie. Je to silný nástroj na riadenie procesov.

Rámec DMAIC

| Fáza | Cieľ |

|---|---|

| Define | Jasne formulujte problém a ciele. |

| Mmeranie | Zhromažďovanie údajov o súčasnom procese. |

| Analizovať | Identifikujte hlavnú príčinu problému. |

| Improve | Implementujte riešenie na odstránenie hlavnej príčiny. |

| Controla | Udržujte zlepšenia v priebehu času. |

Definovanie a meranie problému

Najprv musíte definovať "nekonzistentný odtieň" pomocou čísel. Subjektívne pojmy ako "príliš svetlý" alebo "príliš tmavý" sú zbytočné. Použite spektrokolorimeter na meranie Lab hodnoty farebného priestoru vašich dielov. Získate tak základnú hodnotu. Vaším cieľom je konkrétna hodnota Lab hodnota s malou toleranciou.

Potom všetko zmerajte. Zdokumentujte každú premennú v procese eloxovania farbou pre dávku dielov. To zahŕňa koncentráciu farbiva, pH, teplotu nádrže, čas ponorenia a hustotu prúdu. Nič nevynechajte. Vytvorte si podrobný záznam o každej sérii, či už je dobrá alebo zlá.

Analyzujte a zlepšujte

Keď máte k dispozícii údaje, môžete ich analyzovať. Hľadajte korelácie. Posúva sa hodnota odtieňa pri zmene pH o 0,2? Má zmena teploty o 2 °C vplyv na výsledok? Táto fáza analýzy vás nasmeruje na skutočnú hlavnú príčinu, nielen na symptóm.

Keď zistíte príčinu, môžete proces zlepšiť. Ak je vinníkom pH, nainštalujte automatický dávkovací systém. Ak je teplota nestabilná, vylepšite ovládacie prvky vykurovania a chladenia. Tieto zlepšenia by mali byť zamerané priamo na hlavné príčiny zistené počas analýzy.

Kontrola dlhodobej konzistencie

Nakoniec zavediete kontrolné mechanizmy na udržanie dosiahnutých výsledkov. Toto je najdôležitejší krok. Vytvorte pre svoj tím jasné štandardné pracovné postupy (SOP). Na monitorovanie kľúčových premenných v reálnom čase používajte štatistické regulačné diagramy procesov. To pomáha udržiavať vysokú Index spôsobilosti procesu (Cpk)20, čím sa zabezpečí, že proces zostane v nových, prísnejších medziach. V spoločnosti PTSMAKE sme zistili, že kľúčom k opakovateľnej kvalite sú robustné riadiace systémy.

| Parameter | Odporúčaná metóda kontroly |

|---|---|

| Koncentrácia farbiva | Pravidelná titrácia a dávkovanie |

| Úroveň pH | Automatizovaný senzor a dávkovací systém |

| Teplota nádrže | Termostatické ohrievače a chladiče |

| Čas ponorenia | Časovaný, automatizovaný zdvíhací systém |

Rámec DMAIC poskytuje disciplinovanú cestu založenú na údajoch. Posúva vás od identifikácie nesúladu s odtieňom k zavedeniu spoľahlivých kontrol. To zabezpečí, že váš proces eloxovania bude zakaždým poskytovať predvídateľné, vysokokvalitné výsledky, čím sa eliminujú dohady a prepracovanie.

Ako by ste prispôsobili proces na dosiahnutie súladu s nariadeniami RoHS a REACH?

Prechod od tesnenia na báze chrómu je bežnou výzvou v súvislosti s RoHS. Predstavte si, že vaša eloxovacia linka ho používa. Musíte prejsť na vyhovujúcu nechrómovanú alternatívu. Nie je to len jednoduchá výmena. Je to kompletná úprava procesu.

Táto zmena si vyžaduje dôkladné plánovanie a overenie. Musíte zabezpečiť, aby nové tesnenie fungovalo rovnako dobre, ak nie lepšie. Ovplyvňuje to všetko od zariadenia až po kontrolu kvality.

Počiatočné kroky prechodu

Tu je stručný prehľad prvých krokov, ktoré v spoločnosti PTSMAKE podnikáme, keď čelíme tejto výzve.

| Krok | Akcia | Kľúčové úvahy |

|---|---|---|

| 1 | Alternatívy výskumu | Vyhodnoťte nechrómové tesnenia (napr. trojmocný chróm, manganistan). |

| 2 | Konzultácie s dodávateľmi | Spolupracujte s dodávateľmi chemikálií, aby ste pochopili požiadavky na kúpele. |

| 3 | Testovanie v malom meradle | Vykonajte skúšky na vzorkách dielov na otestovanie výkonu. |

Táto počiatočná fáza vytvára predpoklady pre hladký prechod na nový systém v plnom rozsahu.

Podrobný plán prechodu na euro

Úspešný prechod si vyžaduje podrobný, postupný plán. Staré chemikálie len tak nevyhodíme a nenalejeme nové. Je to dôkladný proces, ktorý má zabrániť kontaminácii a zabezpečiť výkonnosť.

Postup výmeny kúpeľa

Najprv musíte bezpečne vypustiť a zlikvidovať starý roztok šesťmocného chrómu. Pri tom je potrebné dodržiavať prísne predpisy týkajúce sa životného prostredia. Potom sa nádrž dôkladne vyčistí a vypláchne. Akékoľvek zvyšky môžu zničiť nový kúpeľ.

Potom zavediete nový nechromátový tesniaci roztok. Musíte presne dodržiavať pokyny dodávateľa týkajúce sa koncentrácie, pH a teploty. Tieto parametre sú rozhodujúce pre správny Pasivácia21 povrchu súčiastky.

Opätovné overenie procesu

Keď je nová vaňa pripravená, nemôžete predpokladať, že bude fungovať rovnako. Opätovné overenie je nevyhnutné. Znamená to vykonať kontrolované testy na definovanie nového pracovného okna. Všetko zdokumentujeme, od času ponorenia až po teplotné rozsahy.

Protokol o testovaní výkonnosti

Posledným a najdôležitejším krokom je testovanie výkonu. Nové tesnenie musí spĺňať alebo prekonávať schopnosti starého tesnenia. Na potvrdenie tejto skutočnosti vykonávame sériu prísnych testov.

| Typ testu | Účel | Kritériá prijatia |

|---|---|---|

| Odolnosť proti korózii | Overte ochranu proti faktorom prostredia. | Vyhovieť skúške soľnou hmlou (napr. ASTM B117) počas stanoveného trvania. |

| Testovanie adhézie | Zabezpečte, aby farba alebo náter správne držali. | Žiadne odlupovanie alebo odlupovanie po skúške krížového šrafovania (napr. ASTM D3359). |

| Vzhľad | Skontrolujte kozmetickú konzistenciu. | Zodpovedá farbe a povrchovej úprave schválených štandardných vzoriek. |

Toto podrobné testovanie zaručuje, že konečný výrobok je plne kompatibilný a spĺňa všetky špecifikácie zákazníka.

Prechod z chrómových tesnení je nevyhnutným krokom na dosiahnutie súladu s RoHS. Tento proces zahŕňa výber nového tesnenia, starostlivú výmenu kúpeľa a dôkladné opätovné overenie procesu a testovanie výkonu, aby sa zabezpečilo, že kvalita nebude nikdy ohrozená.

Ako môže eloxovanie vytvoriť nové funkčné povrchy?

Eloxovanie ponúka oveľa viac ako len odolnosť proti korózii a opotrebovaniu. Inováciou procesu môžeme vytvárať povrchy s pozoruhodnými funkciami. Ide o posun za hranice štandardných protokolov.

V spoločnosti PTSMAKE skúmame, ako môžu malé zmeny priniesť veľké výsledky. To nám otvára dvere k vytváraniu skutočne "inteligentných" materiálov pre našich klientov.

Posúvanie hraníc eloxovania

Kľúč spočíva v presnej úprave parametrov eloxovania. Môžeme manipulovať s elektrickým prúdom alebo meniť chemický kúpeľ. Práve táto úroveň kontroly odomyká nové vlastnosti povrchu. Je to fascinujúca oblasť materiálovej vedy.

Úpravy procesov

Jednoduché úpravy môžu viesť k zložitým povrchovým štruktúram. Napríklad namiesto stabilného prúdu môžeme použiť pulzný. Tým sa zmení spôsob, akým vrstva oxidu rastie v nanomierke, a vytvorí sa jedinečná topografia.

| Funkcia | Štandardné eloxovanie | Modifikované eloxovanie |

|---|---|---|

| Cieľ | Odolnosť proti korózii/opotrebovaniu | Špecifická funkčnosť |

| Proces | Konštantný prúd | Pulzný prúd, rôzne elektrolyty |

| Výsledok | Jednotná vrstva oxidu | Prispôsobená štruktúra/chémia pórov |

Tvorba funkčných povrchov: Ako na to?

Vytvorenie týchto nových povrchov si vyžaduje hlboké znalosti procesov. Nie je to len o dodržiavaní špecifikácií, ale o pochopení základných elektrochemických reakcií a o tom, ako ich ovplyvniť, aby sa dosiahol požadovaný výsledok.

Pulzné eloxovanie pre štrukturálnu kontrolu

Namiesto konštantného jednosmerného prúdu sa pri pulznom eloxovaní používajú striedavé vysoké a nízke prúdy. Táto technika nám umožňuje výnimočnú kontrolu nad rozmermi nanopórov - ich priemerom, hĺbkou a vzdialenosťou. Vyladením týchto impulzov môžeme vytvoriť vysoko usporiadanú a špecifickú nanoštruktúru priamo do povrchu. V našich testoch táto presnosť umožňuje pokročilé funkcie.

Úloha elektrolytov

Rovnako dôležitý je aj výber elektrolytu. Kým kyselina sírová je bežná, použitie alternatív, ako je kyselina fosforečná, šťavelová alebo iné organické kyseliny, mení situáciu. Každý elektrolyt interaguje s hliníkom inak, čím sa mení chemické zloženie a geometria oxidovej vrstvy. To nám umožňuje navrhnúť energiu povrchu, ktorá určuje jeho interakciu s kvapalinami. Takto môžeme dosiahnuť vlastnosti ako napr. superhydrofóbnosť22, kde sa kvapky vody zbiehajú a odvaľujú, pričom so sebou berú nečistoty. Môžeme tiež vytvoriť vysoko porézne povrchy s obrovskou plochou, ideálne pre katalytické aplikácie.

Príklad praktickej aplikácie

Predstavte si komponent zdravotníckeho zariadenia, ktorý aktívne odpudzuje krv a baktérie. Alebo si predstavte chladič, ktorý je elektricky izolujúci a zároveň superhydrofóbny, čím zabraňuje skratom spôsobeným kondenzáciou. Toto nie sú futuristické koncepty, sú dosiahnuteľné už dnes prostredníctvom modifikovaného eloxovania.

| Úprava | Výsledná vlastnosť | Potenciálna aplikácia |

|---|---|---|

| Pulzné eloxovanie | Vysoko usporiadané nanopóry | Zvýšená katalýza v reaktoroch |

| Organický elektrolyt | Nízka povrchová energia | Samočistiace elektronické skrinky |

| Zmiešaný kyslý kúpeľ | Jedinečná morfológia pórov | Pokročilé filtračné membrány |

Manipuláciou s parametrami eloxovania, ako je prúd a elektrolyty, prekračujeme rámec základnej ochrany. Dokážeme vytvoriť povrchy s jedinečnými vlastnosťami, ako je superhydrofóbnosť alebo zvýšená katalytická aktivita, čo umožňuje inovatívne aplikácie v mnohých priemyselných odvetviach.

Ako by ste poradili konštruktérovi, čo by mal urobiť so svojou časťou?

Inžinier nedávno predstavil zložitú obrábanú časť. Obsahoval hlboké vrecká a niekoľko zváraných prvkov. Ich cieľom bola bezchybná povrchová úprava eloxovaním.

Samotný návrh však predstavoval niekoľko výziev. Najlepšia rada sa zameriava na vykonanie malých, strategických zmien v dizajne pred začatím výroby.

Tieto úpravy sú rozhodujúce pre úspešný výsledok. Zabezpečujú hladký priebeh procesu eloxovania a odolnosť a vizuálnu príťažlivosť finálneho dielu.

| Funkcia dizajnu | Potenciálny problém s eloxovaním |

|---|---|

| Ostré rohy | Slabý, tenký povlak a možné trhliny |

| Hlboké vrecká | Zachytené chemikálie vedúce k vzniku škvŕn |

| Zvárané oblasti | Nerovnomerný povrch a riziko korózie |

Prehodnotenie dizajnu pre lepšiu povrchovú úpravu

Dosiahnutie dokonalého eloxovaného povrchu nie je len o chemickom procese. Začína to geometriou súčiastky a výberom materiálu. V minulých projektoch spoločnosti PTSMAKE sme zistili, že včasná spolupráca s konštruktérmi zabraňuje nákladnému prepracovaniu a zabezpečuje vynikajúce výsledky.

Problém s ostrými rohmi

Ostré vnútorné a vonkajšie rohy sú pri eloxovaní hlavným problémom. Elektrický prúd používaný v procese sa sústreďuje na tieto hrany. Výsledkom je tenká, krehká vrstva oxidu, ktorá sa môže ľahko odštiepiť alebo prasknúť. Jednoduchým pridaním malého polomeru umožníte vytvorenie oveľa rovnomernejšieho a odolnejšieho povlaku.

Kompatibilita materiálov je kľúčová

Eloxovanie je elektrochemický proces určený špeciálne pre hliníkové zliatiny. Keď zavediete zvárané prvky z iného materiálu, vzniká veľký problém.

Proces zlyhá na zvare a môže tiež zaviesť galvanická korózia23 kde sa oba kovy stretávajú. Najlepším postupom je zvárať kompatibilnou hliníkovou prídavnou tyčou alebo, ešte lepšie, navrhnúť komponent ako jediný obrábaný diel, aby sa zváranie úplne vylúčilo.

Umožnenie správneho odvodnenia

Hlboké vrecká alebo slepé otvory môžu zachytiť kyseliny a oplachovacie roztoky používané počas eloxovania. Ak sa tieto chemikálie úplne neodstránia, spôsobia škvrny, šmuhy a dlhodobú koróziu.

| Chybný dizajn | Jednoduchá oprava dizajnu |

|---|---|

| Ostré vnútorné/vonkajšie rohy | Pridajte polomer minimálne 0,5 mm |

| Utesnené vrecká alebo kanály | Navrhnite malé, diskrétne drenážne otvory |

| Zvarové spoje z rozdielnych kovov | Prepracovanie na jeden diel alebo použitie kompatibilnej výplne |

Na vyriešenie tohto problému často stačí malý, strategicky umiestnený odvodňovací otvor. Vďaka nemu môžu všetky kvapaliny voľne prúdiť dovnútra a von, čo zaručuje čistú a konzistentnú povrchovú úpravu celého dielu.

Pre úspešné eloxovanie sú rozhodujúce jednoduché konštrukčné zmeny, ako je zaoblenie rohov, vyhýbanie sa rôznym kovom a pridanie drenážnych otvorov. Tieto malé kroky zabraňujú vzniku závažných chýb a zabezpečujú odolnú a vysokokvalitnú povrchovú úpravu vašich obrábaných hliníkových dielov.

Ako môžete maskovať diel na selektívne eloxovanie?

Selektívne eloxovanie je kľúčový proces. Potrebujete ho, keď určité oblasti súčiastky musia zostať vodivé pre elektrické uzemnenie. Alebo musí byť niektorá oblasť holá pre neskoršie zváranie alebo lepenie. Kľúčom je maskovanie.

Táto technika chráni špecifické povrchy pred eloxovacím kúpeľom. Správna metóda maskovania zabezpečí, že ochrannú vrstvu oxidu dostanú len požadované oblasti. Je to hra presnosti.

V PTSMAKE používame niekoľko metód maskovania. Výber závisí od geometrie dielu, požadovanej presnosti a objemu výroby. Pozrime sa na hlavné možnosti.

| Metóda maskovania | Najlepšie pre | Presnosť |

|---|---|---|

| Pásky | Ploché povrchy | Nízka a stredná úroveň |

| Laky | Komplexné geometrie | Vysoká |

| Zástrčky | Otvory, závity | Vysoká |

Maskovacie pásky

Pásky sú bežným východiskovým bodom pre selektívne eloxovanie. Polyesterové alebo vinylové pásky sú obľúbené, pretože odolávajú chemikáliám v nádrži na eloxovanie. Postup je jednoduchý: pásku pevne priložte na oblasť, ktorú chcete chrániť.

Pásky však majú svoje limity. Najlepšie sa hodia na rovné alebo jednoducho zakrivené povrchy. Na zložitých dieloch sa páska môže na okrajoch zdvihnúť. To umožňuje, aby kyselina prenikla pod ňu, čím vzniká rozmazaná alebo "deravá" eloxovacia línia. Presnosť môže byť problémom. Hoci je lacná a ľahko sa aplikuje na jednoduché práce, pri odstraňovaní môže niekedy zanechať zvyšky lepidla.

Maskovacie laky a farby

Keď je presnosť veľmi dôležitá, často siahame po maskovacích lakoch. Ide o tekuté masky, ktoré sa na povrch nanášajú farbou alebo striekaním. Po nanesení potrebujú čas na vytvrdnutie, čím sa vytvorí odolná bariéra odolná voči chemikáliám.

Laky sa dokonale prispôsobia každému tvaru. Vďaka tomu sú ideálne na zložité geometrické tvary, pri ktorých by páska zlyhala. Vytvárajú veľmi ostré a čisté línie. Hlavnou nevýhodou je prácnosť. Aplikácia a odstraňovanie sú časovo náročnejšie ako pri páske. To zvyšuje celkové náklady, najmä pri malých sériách. Materiál musí mať tiež dostatočné množstvo dielektrická pevnosť24 aby sa zabránilo toku prúdu cez maskovanú oblasť.

Vlastné zátky a krytky

Pre diely s otvormi, závitmi alebo špecifickými dutinami sú najlepším riešením zátky. Tieto zátky vyrobené z materiálov, ako je silikón alebo guma, vytvárajú dokonalé tesnenie. Zabraňujú tomu, aby sa ktorákoľvek časť otvoru alebo závitu eloxovala.

Táto metóda je vysoko opakovateľná a rýchla, takže je vynikajúca na veľkosériovú výrobu. Zátky sú opakovane použiteľné, čo pomáha kompenzovať počiatočné náklady na vytvorenie vlastných foriem. Hlavnou nevýhodou je, že počiatočné nástroje na výrobu vlastných zátok môžu predstavovať investíciu. Pre jednorazové prototypy to nie je vždy nákladovo efektívne.

Výber správnej metódy maskovania je rovnováhou medzi presnosťou, zložitosťou dielov a nákladmi. Každá technika má svoje miesto. Požiadavky vášho projektu určia, či je páska, lak alebo zátky najefektívnejším riešením pre vaše potreby selektívneho eloxovania.

Vypracujte si osobnú filozofiu odstraňovania porúch eloxovania.

Keď sa objaví defekt eloxovania, nepriateľom je chaos. Rozptýlený prístup je stratou času a zdrojov. Potrebujete osobnú filozofiu, mentálny model, ktorý bude viesť každý váš krok. Nejde o memorovanie tabuliek, ale o vytvorenie logickej postupnosti vyšetrovania.

Systematický prístup vám zaručí, že vám neuniknú žiadne stopy. Postupuje od najpravdepodobnejších a najľahšie overiteľných príčin k tým zložitejším. To šetrí cenný výrobný čas. Nižšie uvádzame porovnanie dvoch bežných prístupov, ktoré sme pozorovali v tomto odvetví.

| Chaotický prístup | Systematický prístup |

|---|---|

| Odhad na základe inštinktu | Dodržujte logickú postupnosť |

| Najskôr skontrolujte komplexné premenné | Začnite najjednoduchšími kontrolami |

| Obviňujte eloxovaciu nádrž | Preskúmajte dôkazy na strane |

| Často vedie k opakovaným chybám | Vedie k trvalému riešeniu |

Kľúčom k trvalej kvalite je vytvorenie vlastného systému.

Moja postupnosť pri vyšetrovaní

V priebehu rokov som zdokonalil postup riešenia problémov, ktorý začína na konci a postupuje dozadu. Táto metóda rýchlo izoluje hlavnú príčinu odstránením premenných v logickom poradí. Moja filozofia je jednoduchá: začnite fyzickými dôkazmi a postupujte k chemickým procesom.

Krok 1: Preskúmanie dielu a defektu

Najprv sa vždy pozriem na samotnú časť. Kde sa defekt nachádza? Je rovnomerná na celom povrchu alebo lokalizovaná? Je na každej časti alebo len na niektorých? Hlavným vodítkom je vzhľad vady - či už ide o jamky, pálenie alebo farebný nesúlad. Ten vám napovie, kam sa máte ďalej pozrieť. Vada v blízkosti kontaktného bodu naznačuje problém s regálovaním, nie chemickú nerovnováhu.

Krok 2: Kontrola regálov

Ak časť poukazuje na problém s kontaktom, ďalším logickým krokom je regál. Rackovanie je častým zdrojom chýb eloxovania. Kontrolujem, či je elektrický kontakt bezpečný. Sú svorky pevné? Sú tam nejaké známky oblúka alebo horenia? Niekedy môže použitie rozdielnych kovov spôsobiť problémy, ako napr. galvanická korózia25, čím sa preruší tok prúdu a zničí povrchová úprava. Uvoľnený stojan je oveľa jednoduchšia oprava ako úprava chemického zloženia celej nádrže.

Krok 3: Preskúmanie procesov predbežnej úpravy

Ak je regál v poriadku, prejdem na predbežnú úpravu. Na zle pripravenom povrchu sa nemôže vytvoriť bezchybná eloxovaná vrstva. Pýtam sa: Bol diel správne vyčistený? Bola fáza leptania alebo odleptávania správne načasovaná? Zvyšky olejov alebo nesprávne opláchnutie spôsobia veľké problémy. Tieto kroky sú základom.

Krok 4: Analýza eloxovacej nádrže

Až po vylúčení predchádzajúcich krokov preskúmam samotnú anodizačnú nádrž. Toto je moja posledná možnosť. Kontrola chemického zloženia kúpeľa, teploty a parametrov napájania je zložitejšia. Nechcete predsa upravovať dokonale dobrú nádrž, ak bol problém jednoducho v znečistenej súčasti.

Tento spätný prístup, od súčiastky k nádrži, je najefektívnejší model riešenia problémov, aký som použil.

Mojou osobnou filozofiou je pracovať spätne od konečného produktu. Táto postupnosť, od dielu k regálom, predbežnej úprave a nakoniec k nádrži, šetrí čas tým, že sa najprv riešia najčastejšie a najľahšie odstrániteľné problémy, čím sa zabezpečí logický a efektívny proces riešenia problémov.

Uvoľnite dokonalosť eloxovania: Spolupracujte s PTSMAKE ešte dnes

Hľadáte bezchybné eloxovanie presných hliníkových alebo kovových dielov? PTSMAKE poskytuje špičkovú kvalitu, konzistentné výsledky a včasnú výrobu pre globálnych výrobcov OEM. Zažite výrobný pokoj - pošlite nám svoj RFQ teraz pre odbornú konzultáciu a rýchlu cenovú ponuku!

Zistite, ako výber elektrolytu ovplyvňuje konečnú farbu, tvrdosť a pórovitosť povrchovej úpravy. ↩