Tradičné 3-osé CNC obrábanie narazí na stenu, keď potrebujete komplexnú geometriu, prísne tolerancie alebo zložité diely s viacerými povrchmi. Ste odkázaní na nákladné viacnásobné nastavenia, dlhšie časy cyklov a neustále riziko chýb pri polohovaní, ktoré môžu zničiť celú sériovú výrobu.

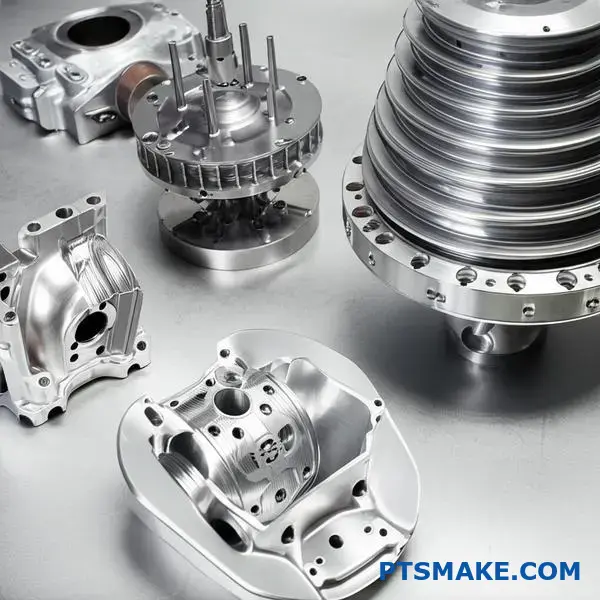

Viacosové CNC obrábanie odomyká pokročilé výrobné možnosti tým, že umožňuje súčasný pohyb v 4, 5 alebo viacerých osiach, čo umožňuje vytvárať zložité geometrie v rámci jedného nastavenia a zároveň výrazne skracuje časy cyklov a zvyšuje presnosť pre náročné odvetvia, ako je letecký a kozmický priemysel, automobilový priemysel a zdravotnícke zariadenia.

Prechod z tradičného obrábania na viacosovú technológiu nie je len modernizáciou - je to úplná transformácia možností presnej výroby. V spoločnosti PTSMAKE som videl, ako výrobcovia bojujú s obmedzeniami konvenčných metód, aby zistili, že viacosové obrábanie rieši problémy, o ktorých ani netušili, že ich môžu vyriešiť. Táto príručka vás prevedie všetkým, čo potrebujete vedieť o využití tejto technológie, aby ste zostali konkurencieschopní na dnešnom náročnom trhu.

Špecifické priemyselné aplikácie viacosového CNC obrábania?

Máte problémy s výrobou zložitých geometrických tvarov s presnosťou, ktorú vyžaduje moderný priemysel? Zvyšujú sa vám náklady na viacero strojov a predlžujú sa časy realizácie, čo spôsobuje meškanie vášho projektu?

Viacosové CNC obrábanie je transformačným riešením pre odvetvia s vysokým dopytom, ako je letecký, automobilový a zdravotnícky priemysel. Umožňuje výrobu neuveriteľne zložitých dielov s vynikajúcou presnosťou v rámci jedného nastavenia, čím zabezpečuje, že priemyselné odvetvia môžu splniť prísne normy pre presnosť, spoľahlivosť a kvalitu.

Viacosové CNC obrábanie nie je len modernizáciou, ale základnou požiadavkou pre dnešné najinovatívnejšie priemyselné odvetvia. Schopnosť pohybovať rezným nástrojom alebo obrobkom po štyroch, piatich alebo viacerých osiach súčasne otvára konštrukčné možnosti, ktoré sú pri tradičných 3-osových strojoch jednoducho nemožné. Táto technológia priamo rieši základné problémy výroby dielov so zložitými krivkami, hlbokými vreckami a komplexnými uhlami, ktoré sú bežné vo vysokovýkonných aplikáciách. Podľa mojich skúseností v spoločnosti PTSMAKE sa rozhovor posunul od otázky "Dá sa to vyrobiť?" k otázke "Ako to môžeme optimalizovať pre 5-osovú výrobu?". Tento posun je spôsobený potrebou zvýšiť výkonnosť dielov, znížiť hmotnosť a konsolidovať zostavy.

Letecký a kozmický priemysel: Obrábanie v extrémnych prostrediach

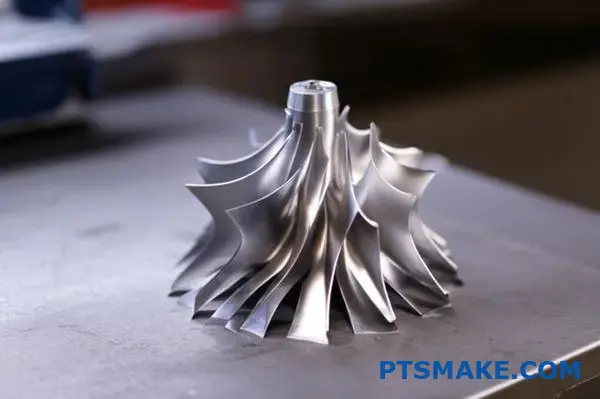

V leteckom priemysle nie je priestor na chyby. Komponenty musia odolávať extrémnym teplotám, tlakom a namáhaniu a zároveň musia byť čo najľahšie. Práve tu zažiari viacosové CNC obrábanie. Používa sa na vytváranie dielov, ako sú lopatky turbín, obežné kolesá a zložité konštrukčné rámy zo supersliatin, ako sú Inconel a titán. Napríklad lopatka turbíny z jedného kusu má zložité aerodynamické plochy, ktoré musia byť dokonale hladké, aby sa maximalizovala účinnosť. Obrábanie z celistvého bloku v jednom nastavení na 5-osovom stroji eliminuje chyby pri ukladaní tolerancií, ktoré by mohli vzniknúť pri viacerých nastaveniach. Tento prístup s jedným nastavením je rozhodujúci pre zachovanie súčiastky kinematika1 a štrukturálnu integritu.

Zdravotnícke pomôcky: Presnosť, ktorá zachraňuje životy

Medicínska oblasť si vyžaduje absolútnu presnosť a biokompatibilitu. Chirurgické nástroje, ortopedické implantáty, ako sú náhrady kolena alebo bedrového kĺbu, a zákazkové protézy sa často vyrábajú pomocou viacosového obrábania. Tieto komponenty majú organické, ergonomické tvary, ktoré musia dokonale priliehať k ľudskému telu. Okrem toho musí byť povrchová úprava výnimočne hladká, aby sa zabránilo kontaminácii a zabezpečila biokompatibilita. Viacosové stroje môžu vytvárať tieto voľné tvary povrchov pomocou kontinuálnej dráhy nástroja, čím sa dosiahne povrchová úprava, ktorá často vyžaduje minimálne následné spracovanie.

| Funkcia | 3-osové obrábanie | Viacosové CNC obrábanie |

|---|---|---|

| Zložitosť časti | Obmedzené na jednoduchšie geometrie | Zvládne zložité krivky a uhly |

| Čas nastavenia | Vysoká (potrebné viacero nastavení) | Nízka (často jediné nastavenie) |

| Presnosť | Dobré, ale hrozí riziko stohovania tolerancie | Vynikajúca vysoká opakovateľnosť |

| Ideálne pre | Konzoly, dosky, jednoduché kryty | Implantáty, lopatky turbín, obežné kolesá |

Táto tabuľka ukazuje, prečo prechod na viacosovú technológiu nie je len trendom, ale nevyhnutnosťou na dosiahnutie kvality a komplexnosti, ktorú si tieto kritické odvetvia vyžadujú.

Okrem dobre známych aplikácií v leteckom a zdravotníckom priemysle sa vplyv viacosového CNC obrábania rozširuje aj do ďalších moderných odvetví. Každé odvetvie využíva túto technológiu na riešenie jedinečných výziev, či už ide o dosiahnutie miniaturizácie v elektronike alebo zrýchlenie vývojových cyklov v automobilovom priemysle. Spoločným znakom je snaha o väčšiu presnosť, efektívnosť a slobodu pri navrhovaní. V minulých projektoch s klientmi sme na vlastnej koži videli, ako môže prijatie viacosovej stratégie zásadne zmeniť výkonnosť výrobku a čas jeho uvedenia na trh. Ide o viac než len o rezanie kovu; ide o umožnenie novej generácie technológií.

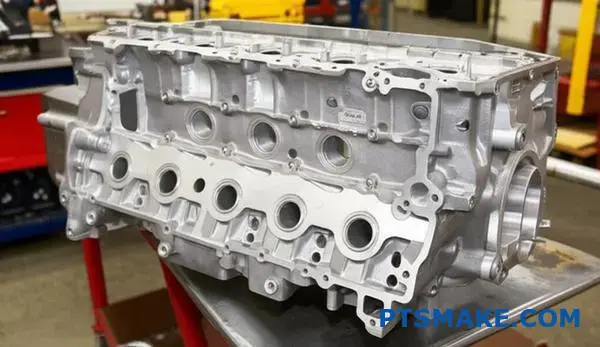

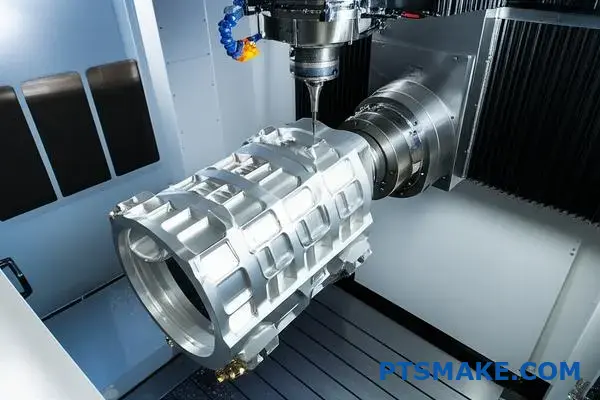

Automobilový priemysel: Rýchlosť a výkon

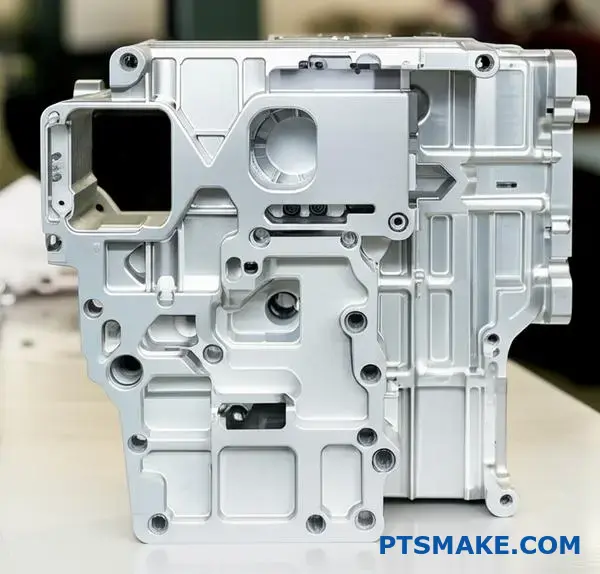

Automobilový priemysel pracuje v krátkych termínoch a vyžaduje vysoký výkon od prvých prototypov až po sériovú výrobu. Viacosové obrábanie je rozhodujúce pri vytváraní zložitých komponentov motorov, ako sú hlavy valcov, piesty a skrine prevodoviek. Tieto diely často obsahujú zložité chladiace kanály a otvory, ktoré sú ťažko prístupné. V prípade vysokovýkonných a elektrických vozidiel sa táto technológia používa na prototypovanie a výrobu ľahkých komponentov podvozku a zložitých krytov batérií. Schopnosť obrábať zložitý prototyp v jednom nastavení výrazne skracuje čas opakovania, čo umožňuje inžinierom testovať a zdokonaľovať návrhy oveľa rýchlejšie ako pri tradičných metódach.

Elektronika: Výzva miniaturizácie

S tým, ako sa elektronické zariadenia zmenšujú a stávajú sa výkonnejšími, sú ich komponenty zložitejšie. Viacosové obrábanie je nevyhnutné na výrobu zložitých chladičov s vysokou hustotou rebier, vlastných krytov pre tesne zabalenú elektroniku a odolných konektorov. Presnosť 5-osového stroja zabezpečuje, že tieto malé, detailné diely spĺňajú presné špecifikácie, čo je nevyhnutné pre tepelný manažment a spoľahlivosť zariadení. Napríklad obrábanie komplexného chladiča z jedného bloku hliníka alebo medi poskytuje vynikajúci tepelný výkon v porovnaní s jeho zostavovaním z viacerých kusov.

| Priemysel | Kľúčová aplikácia | Prečo je dôležitá viacnásobná os |

|---|---|---|

| Automobilový priemysel | Bloky motorov, časti hnacieho ústrojenstva | Prístup k interným kanálom, rýchla tvorba prototypov |

| Obrana | Súčasti rakiet, navádzacie systémy | Vysokopevnostné materiály, zložité geometrie |

| Elektronika | Komplexné chladiče, zákazkové skrinky | Miniaturizácia, vysoko presné funkcie |

| Robotika | Vlastné kĺby, koncové efektory | Odľahčenie, integrované funkcie |

Škálovateľnosť viacosového CNC obrábania nakoniec umožňuje spoločnostiam, ako je PTSMAKE, podporovať klientov od jedného prototypu až po tisíce výrobných dielov, čím sa zabezpečí konzistentná kvalita v každej fáze.

Viacosové CNC obrábanie nie je len pokročilým výrobným procesom, ale aj kľúčovým faktorom inovácií v súčasných najnáročnejších priemyselných odvetviach. Od leteckého a zdravotníckeho priemyslu až po automobilový a elektronický priemysel poskytuje presnosť, efektívnosť a slobodu dizajnu potrebnú na vytváranie zložitých, vysoko výkonných komponentov. Tým, že umožňuje obrábanie dielov v rámci jedného nastavenia, znižuje počet chýb, skracuje časy realizácie a v konečnom dôsledku umožňuje inžinierom rýchlejšie uviesť na trh lepšie a spoľahlivejšie výrobky.

Presnosť a komplexnosť: Dosahovanie bezkonkurenčných geometrií.

Už ste niekedy navrhli diel so zložitými krivkami a hlbokými podrezaniami, len aby vám povedali, že si to vyžaduje viacero nákladných nastavení? Táto frustrácia z kompromisov pri návrhu kvôli vyrobiteľnosti je príliš častá.

Viacosové CNC obrábanie tieto obmedzenia prekonáva. Využíva súčasný pohyb nástroja pozdĺž štyroch, piatich alebo viacerých osí na obrábanie komplexných geometrií, zložitých prvkov a hladkých povrchov v rámci jedného nastavenia. Táto metóda uvoľňuje konštrukcie, ktoré sa predtým považovali za nemožné alebo neúnosne drahé.

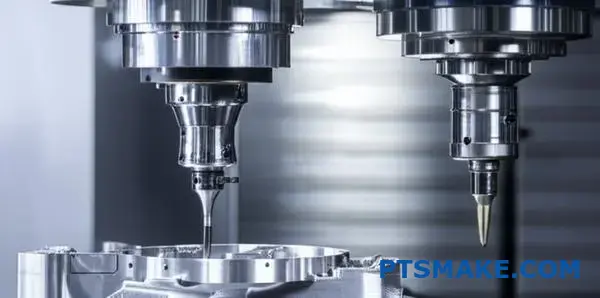

Skok z 3-osového na viacosové obrábanie

Tradičné 3-osé obrábanie je výkonné, ale obmedzené. Rezný nástroj sa pohybuje pozdĺž lineárnych osí X, Y a Z a k obrobku sa približuje z jedného smeru, zvyčajne zhora. Hoci je účinný pri jednoduchších súčiastkach, má problémy so zložitými povrchmi a prvkami na viacerých plochách súčiastky. Každá nová plocha, ktorú treba obrábať, si vyžaduje nové nastavenie - manuálny proces odopnutia, otáčania a opätovného upnutia obrobku. To prináša možnosť vzniku chýb a výrazne predlžuje výrobný čas.

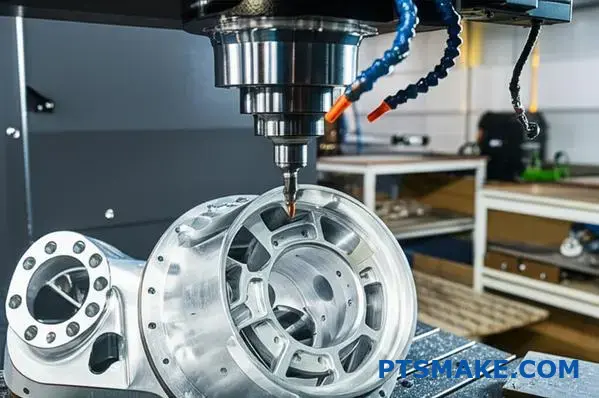

Viacosové CNC obrábanie zavádza rotačné osi, bežne označované ako osi A a B (alebo C). To umožňuje, aby sa obrobok alebo nástrojová hlava (alebo oboje) počas obrábania otáčali a nakláňali.

Výhoda jedného nastavenia

Najvýznamnejšou výhodou tejto technológie je možnosť obrábať zložité diely v rámci operácie "jedno nastavenie" alebo "hotovo v jednom". Keď je blok surového materiálu zaistený v stroji, nie je potrebné ho znovu premiestňovať, kým nie je hotovým dielom. Tento prístup s jedným nastavením je transformačný z niekoľkých dôvodov. Po prvé, drasticky znižuje kumuláciu tolerančných chýb, ktoré vznikajú pri každom ručnom premiestňovaní. Keď s dielom manipulujete viackrát, drobné nepresnosti sa hromadia, čo môže spôsobiť, že finálny komponent bude mimo špecifikácie. Pri viacosovom obrábaní sa presnosť stroja zachováva počas celého procesu. To si vyžaduje pokročilý softvér na výpočet presného interpolácia dráhy nástroja2 potrebné na udržiavanie neustáleho kontaktu. Podľa našich skúseností v spoločnosti PTSMAKE je to rozhodujúce pri súčiastkach, pri ktorých môže aj niekoľko mikrónov odchýlky spôsobiť poruchu, napríklad v aplikáciách v letectve alebo v zdravotníckych zariadeniach.

| Funkcia | Prístup 3-osového obrábania | Prístup k viacosovému obrábaniu |

|---|---|---|

| Komplexné kontúry | Približné krivky s mnohými malými lineárnymi rezmi, ktorých výsledkom je "vrúbkovanie". | Plynulý pohyb nástroja vytvára hladký a presný povrch pri jednom prechode. |

| Podrezanie | Nemožné bez špeciálneho náradia alebo viacnásobného nastavenia a rotácie dielov. | Nástroj sa môže nakloniť, aby sa dostal pod prvky bez toho, aby bolo potrebné zmeniť polohu dielu. |

| Šikmé otvory | Vyžaduje si vlastné prípravky alebo otáčanie dielu pre každý jedinečný uhol. | Obrobok alebo hlavu nástroja možno nakloniť presne podľa špecifikácie na vŕtanie. |

Tento konsolidovaný proces nielen zvyšuje presnosť, ale aj zjednodušuje pracovný postup, čím sa znižuje prácnosť a čas tradične strávený nastavovaním a kontrolou medzi operáciami.

Odomykanie zložitých geometrických tvarov a funkcií

Schopnosť neustále udržiavať optimálny uhol rezu medzi nástrojom a obrobkom umožňuje viacosovým strojom vytvárať prvky, ktoré sú pre ich trojosové náprotivky jednoducho nedostupné. Táto schopnosť otvára konštruktérom a návrhárom výrobkov nový svet konštrukčnej slobody.

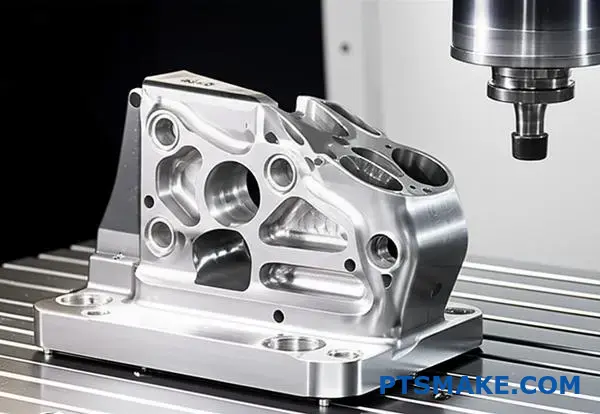

Vytváranie podrezaní a funkcií viacerých povrchov

Podrezania sú prvky, ktoré nemožno obrábať zhora nadol, pretože časť materiálu, ktorý sa má odstrániť, je blokovaná iným prvkom súčiastky. Spomeňte si na vnútorné otvory na bloku motora alebo na drážku holubieho chvosta na zložitej zostave. Na trojosom stroji by si ich vytvorenie vyžadovalo buď zastavenie stroja a otočenie dielu, alebo použitie vysoko špecializovaných, často krehkých nástrojov. Päťosový stroj však môže jednoducho nakloniť nástroj alebo obrobok, aby získal prístup k týmto oblastiam, a obrábať ich čisto a efektívne kontinuálnym pohybom. To v minulých projektoch spoločnosti PTSMAKE zmenilo pravidlá hry, najmä v automobilovom a strojárskom priemysle, kde sú bežné integrované kvapalinové kanály a zložité styčné plochy.

Vplyv na efektívnosť výroby

Výhody presahujú komplexnosť dielov. Konsolidáciou operácií sa pri viacosovom CNC obrábaní výrazne skracuje celkový čas cyklu.

| Krok procesu | Tradičné 3-osové (viacnásobné nastavenia) | Viacosé CNC (jedno nastavenie) |

|---|---|---|

| Počet nastavení | 3-6+ na diel | 1-2 na diel |

| Čas programovania | Vyššie (viacero programov) | Nižšie (jeden komplexný program) |

| Čas obrábania | Vyššia v dôsledku zmien nastavenia | Výrazne nižšia |

| Riziko chyby | Vysoká (ľudská chyba pri nastavovaní) | Minimálne (riadené strojom) |

Napríklad komponent, ktorý si kedysi vyžadoval päť samostatných nastavení na 3-osovej frézke - každé z nich zahŕňalo programovanie, nastavenie prípravku, obrábanie a kontrolu kvality - sa často dokončí v jednej súvislej operácii na 5-osovom stroji. Na základe našich interných štúdií porovnávajúcich výrobné procesy to môže viesť k úspore času 30-50% alebo viac, v závislosti od zložitosti súčiastky. Táto efektivita neznamená len rýchlejšie dodanie, ale aj nižšie náklady, vďaka čomu sú predtým drahé konštrukcie komerčne životaschopné. Investície do pokročilých viacosové CNC obrábanie technológia sa oplatí vďaka zníženiu počtu pracovných síl, menšiemu počtu prípravkov a rýchlejšej priepustnosti.

Viacosové CNC obrábanie zásadne mení možnosti výroby. Priamo rieši obmedzenia tradičných metód tým, že umožňuje vytvárať veľmi zložité geometrie a prísne tolerancie v rámci jedného nastavenia. Využívaním súbežných rotačných a lineárnych pohybov dokáže obrábať podrezania, zložité krivky a mnohostranné diely s vynikajúcou presnosťou a účinnosťou. Táto schopnosť nielenže zlepšuje kvalitu dielov a skracuje výrobný čas, ale tiež umožňuje inžinierom navrhovať inovatívnejšie a funkčnejšie komponenty bez toho, aby ich obmedzovali výrobné obmedzenia.

Zvýšenie efektívnosti: Skrátenie nastavenia a času cyklu.

Už ste niekedy sledovali, ako zložitý diel prechádza medzi rôznymi strojmi a nastavenie za nastavením vám uberá z času a rozpočtu? Tento čas nečinnosti je tichým zabijakom zisku.

Riešením je viacosové CNC obrábanie. Skracuje výrobný čas obrábaním zložitých geometrií v jednom nastavení. Tým sa minimalizujú manuálne zásahy, znižuje sa pravdepodobnosť chýb a priamo sa skracuje čas cyklu aj náklady na pracovnú silu, čím sa zvyšuje celková efektívnosť.

Tradičný prístup k zložitému dielu pomocou 3-osého stroja je ako štafetový beh so sebou samým. Obrábate jednu stranu, zastavíte stroj, odopnete diel, navrhnete nový prípravok, upnete diel v novej orientácii, znovu nastavíte pracovnú nulu a potom začnete znova. Tento proces sa opakuje pre každú jedinečnú plochu, ktorú treba obrábať. Nie je to len zdĺhavé, je to obrovský zdroj neefektívnosti a potenciálnych chýb. Podľa našich skúseností v spoločnosti PTSMAKE môže tento čas nastavenia často presiahnuť skutočný čas rezania.

Skryté náklady na viacnásobné nastavenia

Zakaždým, keď musí operátor ručne meniť polohu obrobku, dochádza k niekoľkým negatívnym javom. Nejde len o stratu času, ale aj o ďalšie riziká a náklady, ktoré sa často prehliadajú, kým sa neobjavia v záverečnej kontrolnej správe alebo v rozpočte projektu.

Spotreba času a nečinné stroje

Najviditeľnejším nákladom je čas. Každé nastavenie zahŕňa čistenie, nakladanie, upínanie a indikáciu dielu. Váš drahý CNC stroj je počas celého tohto procesu nečinný. V prípade súčiastky, ktorá si vyžaduje štyri alebo päť nastavení, sa tento neproduktívny čas rýchlo sčítava, čím sa predlžuje čas výroby a vznikajú úzke miesta vo výrobe.

Zvyšujúce sa riziko nepresnosti

Pri presnej výrobe je najdôležitejšia presnosť. Pri každom rozopnutí a opätovnom upnutí súčiastky dochádza k malej chybe polohovania. Tieto drobné odchýlky sa môžu nahromadiť aj pri použití najlepšieho vybavenia a najskúsenejších operátorov. Po niekoľkých nastaveniach môže mať konečný diel problém dodržať požadované prísne tolerancie, čo vedie k zmetku alebo prepracovaniu. Práve v tomto prípade skutočne zažiari koncepcia obrábania "hotovo v jednom". Pochopenie stroja kinematika3 je pre programátorov veľmi dôležité dosiahnuť túto presnosť jediného nastavenia, čím sa zabezpečí, že všetky funkcie budú navzájom dokonale prepojené.

Výhoda jedného nastavenia

Viacosové CNC obrábanie, najmä päťosové, rieši tento problém priamo. Otáčaním obrobku v osiach A a B/C môže stroj predložiť reznému nástroju takmer ľubovoľnú plochu bez toho, aby diel opustil počiatočný prípravok.

| Úloha obrábania | Tradičný 3-osový proces | 5-osový proces jednoduchého nastavenia |

|---|---|---|

| Obrábanie 5 tvárí | Potrebných je 5 samostatných nastavení | Obrábanie všetkých 5 plôch v jednej zostave |

| Šikmé otvory | Vyžaduje uhlové dosky alebo zložité prípravky | Stôl/hlava sa nakláňa do správneho uhla |

| Podrezanie | Vyžaduje si špeciálne nástroje a viacnásobné nastavenie | Nástroj sa priblíži pod uhlom, aby sa uvoľnil |

| Celkový počet nastavení | 4-6+ | 1 |

Táto konsolidácia operácií je základom zvýšenia efektívnosti. Výrobný proces sa tak mení zo série nesúvislých krokov na jedinú, nepretržitú a vysoko automatizovanú operáciu.

Odstránenie nastavení je len začiatok. Skutočné kúzlo nastane, keď analyzujeme, ako sa táto jediná zmena premietne do celého výrobného procesu a ovplyvní všetko od prideľovania práce až po celkovú produkciu závodu. Nejde len o úsporu niekoľkých minút tu a tam, ale o zásadnú zmenu ekonomiky výroby zložitých komponentov.

Od rýchlejších cyklov k vyššej priepustnosti

Najpriamejšou výhodou jedného nastavenia je výrazné skrátenie celkového času cyklu na jeden diel. Nejde len o skrátenie času na manuálnu zmenu polohy, ale umožňuje aj efektívnejšie stratégie obrábania, ktoré predtým neboli možné.

Optimalizácia doby prevádzkyschopnosti vretena

V prostredí s viacerými nastaveniami je vreteno stroja často zastavené dlhšie, než sa reže. Pri viacosom obrábaní sa čas prevádzky vretena - percento času, počas ktorého nástroj skutočne odoberá materiál - výrazne zvyšuje. Po počiatočnom nastavení môže stroj bežať bez prerušenia celý diel, niekedy aj celé hodiny. Takto maximalizujete návratnosť investície do stroja.

Špičkové dráhy nástrojov a rezné podmienky

Možnosť obrábania vo viacerých osiach umožňuje používať kratšie a pevnejšie rezné nástroje. Keďže stroj môže nástroj alebo diel nakloniť, aby sa zabránilo kolíziám, nepotrebujeme dlhé, krehké nástroje, ktoré sú náchylné na vibrácie a chvenie. Kratšie nástroje zvládajú agresívnejšie rýchlosti a posuvy, rýchlejšie odstraňujú materiál a zároveň zachovávajú vynikajúcu kvalitu povrchu. To znamená, že často môžeme kombinovať hrubovacie a dokončovacie prechody, čím sa ďalej skracuje čas cyklu.

Finančný a prevádzkový vplyv

Rýchlejšie cykly a menší počet nastavení sa priamo premietajú do výrazných úspor nákladov a prevádzkových výhod. Práve tu viacosé CNC obrábanie dokazuje svoju hodnotu presahujúcu technické možnosti.

Zníženie nákladov na prácu a montáž

Menší počet nastavení znamená, že na jeden diel je potrebné menej priamej práce. Kvalifikovaný obrábač môže nastaviť zložitú úlohu na 5-osovom stroji a nechať ju bežať, čím sa uvoľní na prípravu ďalšej úlohy alebo riadenie iného stroja. Kvalifikovaná pracovná sila sa tak využíva oveľa efektívnejšie. Okrem toho odpadá potreba viacerých zložitých a drahých prípravkov. Často stačí jediný kvalitný zverák alebo skľučovadlo.

| Faktor nákladov | Tradičné viacnásobné nastavenie | Jedno nastavenie viac osí |

|---|---|---|

| Práca na časť | Vysoká (viacero intervencií) | Nízka (jedno nastavenie) |

| Náklady na montáž | Vysoká (viacero vlastných svietidiel) | Nízka (jedno štandardné svietidlo) |

| Miera zmetkovitosti/opravy | Vyššie (zložené chyby) | Minimálne (vysoká presnosť) |

| Čas nečinnosti stroja | Významné | Drasticky znížená |

V konečnom dôsledku vedie táto efektivita k vyššej priepustnosti. Vďaka rýchlejšej a spoľahlivejšej výrobe súčiastok môže závod prijať viac práce bez toho, aby potreboval viac strojov alebo viac priestoru. Pre našich klientov v spoločnosti PTSMAKE to znamená, že môžeme dodávať zložité diely v kratších termínoch a za konkurencieschopnejšie ceny.

Stručne povedané, viacosé CNC obrábanie prináša revolúciu v efektivite výroby tým, že konsoliduje operácie do jedného nastavenia. Táto stratégia drasticky znižuje počet manuálnych zmien polohy, čo následne skracuje časy cyklov, minimalizuje možnosť ľudskej chyby a znižuje náklady na pracovnú silu. Pre výrobcov je výsledkom výrazné zvýšenie produktivity a priepustnosti. To umožňuje rýchlejšie dodanie zložitých dielov a vytvára nákladovo efektívnejší a konkurencieschopnejší výrobný proces.

Kvalita a konzistentnosť: Minimalizácia plytvania a chýb?

Mali ste niekedy problém s výrobou sérií, keď je prvá časť perfektná, ale tisícka je trochu mimo? Znehodnocujú drobné nezrovnalosti a vysoká miera zmetkovitosti rozpočet a časový plán vášho projektu?

Viacosové CNC obrábanie to rieši využitím automatizácie a pokročilého softvéru na odstránenie ľudskej variability. Tento proces zabezpečuje, že každý diel je presnou kópiou prvého dielu, čím sa výrazne znižuje množstvo odpadu a zaručuje konzistentná kvalita pri akomkoľvek objeme výroby.

Mechanika presnosti a opakovateľnosti

Hlavnou výhodou viacosového CNC obrábania je jeho schopnosť vytvoriť priame, neprerušené prepojenie medzi digitálnym návrhom a fyzickým výrobkom. Toto spojenie systematicky eliminuje premenné, ktoré vedú k chybám a plytvaniu. Pri tradičnom obrábaní môže operátor potrebovať interpretovať výkresy, ručne nastavovať stroj alebo viackrát meniť prípravky. Každý z týchto krokov predstavuje potenciálny bod zlyhania. Viacosové systémy riadené sofistikovaným softvérom CAM tieto dohady odstraňujú. Stroj sleduje vopred naprogramovanú dráhu nástroja s presnosťou na úrovni mikrónov a zakaždým bezchybne vykonáva zložité rezy a uhly.

Jedno nastavenie, viacnásobné zisky

Jedným z najväčších zdrojov chýb pri výrobe zložitých dielov je opätovné profilovanie. Pri každom odopnutí, premiestnení a opätovnom upnutí súčiastky s cieľom obrábať inú plochu vzniká riziko malej chyby v zarovnaní. Tieto drobné chyby sa hromadia, čo je jav známy ako hromadenie tolerancií, ktorý môže hotový diel posunúť mimo požadovaných špecifikácií. Viacosové CNC obrábanie minimalizuje toto riziko tým, že umožňuje nástroju priblížiť sa k obrobku z viacerých smerov v rámci jedného nastavenia. Päťosý stroj môže pracovať na piatich stranách kocky bez toho, aby ju musel uvoľniť zo zveráka. Tým sa zachováva súčiastka objemová presnosť4 vzhľadom na východiskový bod, čím sa zabezpečí, že všetky prvky sú navzájom dokonale umiestnené.

Automatizované procesy pre bezchybnú realizáciu

Okrem dráhy nástroja sa automatizácia vzťahuje aj na ďalšie kritické aspekty procesu. Automatické výmenníky nástrojov zabezpečujú, že sa pri každej operácii použije správny nástroj bez manuálneho zásahu. Na meranie súčiastky uprostred cyklu sa môžu používať systémy merania v procese, ktoré automaticky upravujú akékoľvek nepatrné opotrebenie nástroja alebo tepelné odchýlky stroja. Vytvára sa tak samoregulujúca spätná väzba, ktorá udržiava konzistenciu od prvého dielu po posledný.

| Porovnanie funkcií | Tradičné obrábanie (3 osi) | Viacosové CNC obrábanie (5 osí) |

|---|---|---|

| Zložitosť nastavenia | Vyžaduje sa viacero nastavení | Jedno nastavenie pre väčšinu funkcií |

| Vstup operátora | Vysoká závislosť od zručností | Potrebný minimálny zásah |

| Potenciál chyby | Vysoká (zmena štruktúry, výklad) | Nízka (automatická, vopred naprogramovaná) |

| Súlad medzi jednotlivými časťami | Variabilné | Extrémne vysoká |

Táto úroveň automatizácie znamená, že proces je opakovateľný, škálovateľný a predvídateľný.

Kvantifikovateľné výsledky: Od teórie k výrobnej realite

Výhody minimalizácie chýb nie sú len teoretické, ale prejavujú sa v hmatateľnom zlepšení výnosov a nákladovej efektívnosti. V minulých projektoch spoločnosti PTSMAKE sme na vlastné oči videli, ako prijatie viacosovej stratégie mení výsledky výroby. Nejde len o výrobu niekoľkých dobrých dielov; ide o výrobu tisícov dokonalých dielov s minimálnym odpadom. Zníženie množstva odpadového materiálu a úspora strojového času majú priamy vplyv na konečnú cenu dielca, čím sa vysoko presná výroba stáva dostupnejšou.

Prípadová štúdia znižovania počtu chýb

Nedávno sme spolupracovali s klientom z odvetvia zdravotníckych pomôcok, ktorý potreboval komplexné puzdro so zložitými vnútornými kanálmi. Ich predchádzajúci dodávateľ používal sériu 3-osových operácií a kvôli nezrovnalostiam v tolerancii zaznamenával takmer 12% zmetkov. Po prehodnotení výrobného procesu s naším tímom sme presunuli výrobu na jedno z našich 5-osových obrábacích centier. Dokončením súčiastky v jednom nastavení sme odstránili chyby pri opätovnom profilovaní, ktoré spôsobovali chyby. Výsledky nášho testovania ukázali, že miera zmetkovitosti klesla pod 1,5%, čo predstavuje výraznú úsporu nákladov a spoľahlivejší dodávateľský reťazec pre ich kritický výrobok.

Zlepšenie výnosov vo všetkých oblastiach

Nejde o ojedinelý prípad. Princíp znižovania počtu ľudských kontaktov a krokov procesu vedie k lepším výnosom. Keď je proces stabilný a opakovateľný, môžete predvídať výstupy s vysokou mierou spoľahlivosti. To je rozhodujúce pri veľkých výrobných sériách, kde aj malé percentuálne zlepšenie výťažnosti môže priniesť značné úspory a zabrániť nákladným oneskoreniam výroby.

| Výrobná metrika | Pred implementáciou viacerých osí | Po implementácii viacerých osí |

|---|---|---|

| Priemerná miera chybovosti | 6-8% | < 2% |

| Výnos na 1 000 jednotiek | ~930 dielov | >980 dielov |

| Čas nastavenia stroja | 3-4 hodiny (viacero nastavení) | < 1 hodina (jedno nastavenie) |

| Zlyhania pri inšpekcii | Časté | Vzácne |

Konzistentnosť, ktorú poskytuje viacosové CNC obrábanie, napokon buduje dôveru. Keď naši klienti vedia, že každý diel, ktorý dostanú, bude presne spĺňať ich špecifikácie, zjednodušuje to ich proces obstarávania a posilňuje naše partnerstvo.

Viacosové CNC obrábanie poskytuje výnimočnú kvalitu a konzistenciu tým, že nahrádza manuálnu variabilitu automatizovanou presnosťou. Tento prístup výrazne znižuje chybovosť ľudského faktora, pričom operácie s jedným nastavením zabraňujú hromadeniu tolerancií, ktoré je bežné pri tradičných metódach. Ako je vidieť v reálnych aplikáciách spoločnosti PTSMAKE, táto technológia vedie k merateľným zlepšeniam, výrazne znižuje mieru zmetkovitosti a zabezpečuje, že každá súčiastka vo veľkej výrobnej sérii dokonale zodpovedá pôvodnému návrhu, čím sa minimalizuje množstvo odpadu aj chýb.

Technologický pokrok formujúci viacosové CNC obrábanie?

Snažíte sa obrábať zložité diely z náročných materiálov bez toho, aby ste znížili rýchlosť alebo presnosť? Znižujú dlhé časy cyklov a opotrebovanie nástrojov ziskovosť vášho projektu a spôsobujú meškanie výroby?

Technologický pokrok, ako napríklad simultánne viacosové riadenie, pokročilý softvér CAD/CAM a inteligentné systémy, spôsobujú revolúciu v CNC obrábaní. Umožňujú rýchlejšiu výrobu, vyššiu presnosť a schopnosť pracovať s náročnými materiálmi, čím priamo zvyšujú konkurencieschopnosť výroby a inovácie.

Vývoj viacosového CNC obrábania je príbehom prekonávania fyzikálnych obmedzení. Dlhé roky bolo hlavnou výzvou previesť zložitý digitálny návrh do reálneho sveta bez viacnásobného nastavovania, ktoré prinášalo chyby a stratu času. Najnovšie technologické skoky priamo riešia tento základný problém a menia prístup k výrobe. Nie sú len o rýchlejšom postupe, ale aj o inteligentnejšom postupe.

Nadácia: Ovládanie a integrácia softvéru

Základom moderného viacosového obrábania je súčinnosť medzi riadiacimi systémami a softvérom. Bez bezproblémovej komunikácie medzi návrhom (CAD), stratégiou dráhy nástroja (CAM) a riadiacou jednotkou stroja je aj ten najmodernejší hardvér neefektívny.

Simultánne viacosové riadenie

Na rozdiel od 3+2 alebo indexovaného obrábania, pri ktorom sa obrobok medzi operáciami premiestňuje, pri simultánnom viacosovom riadení sa rezný nástroj a obrobok pohybujú súčasne v štyroch alebo piatich osiach. Tento nepretržitý pohyb umožňuje vytvárať zložité zakrivené povrchy, podrezania a zložité prvky v rámci jedného nastavenia. Udržuje optimálny záber nástroja s obrobkom, čo zlepšuje kvalitu povrchu a predlžuje životnosť nástroja. Táto schopnosť je kľúčová pre odvetvia, ako je letecký priemysel, kde súčasti často majú organické, aerodynamické tvary. Schopnosť stroja vykonávať tieto zložité pohyby závisí od jeho kinematický reťazec5, ktorý definuje vzťah medzi všetkými pohyblivými časťami.

Pokročilý softvér CAD/CAM

Moderný softvér CAD/CAM je mozgom tejto operácie. Robí viac než len generuje G-kód. Dnešné platformy obsahujú výkonné simulačné funkcie, ktoré nám umožňujú vizualizovať celý proces obrábania ešte pred vyrezaním jediného čipu. Toto virtuálne overenie pomáha identifikovať potenciálne kolízie, odhadnúť časy cyklov a optimalizovať dráhy nástrojov pre dosiahnutie efektívnosti. V spoločnosti PTSMAKE sa na tieto simulácie spoliehame pri znižovaní rizika zložitých projektov, čím zabezpečujeme, že dokážeme dodržať prísne tolerancie a harmonogramy dodávok pre našich klientov. Vďaka tomu sa proces mení z metódy pokus-omyl na predvídateľný, navrhnutý pracovný postup.

Princípy vysokorýchlostného obrábania (HSM)

Vysokorýchlostné obrábanie je stratégia, nielen zvyšovanie otáčok. Zameriava sa na ľahšie a rýchlejšie rezy namiesto pomalých a ťažkých rezov. Tento prístup má zásadný vplyv na výkon.

| Funkcia | Tradičné obrábanie | Vysokorýchlostné obrábanie (HSM) |

|---|---|---|

| Hĺbka rezu | Deep | Plytké |

| Otáčky vretena | Nízka až stredne vysoká | Veľmi vysoká |

| Rýchlosť podávania | Mierne | Vysoká |

| Prenos tepla | Do obrobku a nástroja | Do čipu |

Táto metodika pri viacosovom CNC obrábaní znižuje rezné sily, minimalizuje prenos tepla na obrobok a umožňuje dosiahnuť vyššiu rýchlosť úberu materiálu. Výsledkom je menšie skreslenie súčiastky, lepšia presnosť a výrazne kratšie časy cyklu. Je obzvlášť účinný pri tenkostenných súčiastkach a náročných materiáloch, ktoré sú náchylné na kalenie.

Zatiaľ čo pokročilé riadiace systémy a HSM vytvárajú základ, ďalšia vlna inovácií sa zameriava na inteligentný a adaptívny proces obrábania. Tieto pokroky posúvajú hranice toho, čo možno dosiahnuť, najmä pri práci s najnáročnejšími materiálmi a geometriami. Pridávajú vrstvu údajov v reálnom čase a automatizáciu, ktorá zvyšuje možnosti viacosových CNC strojov z jednoduchého vykonávania príkazov na aktívnu optimalizáciu procesu.

Nástup inteligentných a automatizovaných systémov

Integrácia senzorov, dátovej analýzy a robotiky vytvára novú paradigmu výroby. Ide o vytvorenie systému, ktorý dokáže sám seba monitorovať, prispôsobovať sa meniacim sa podmienkam a pracovať s minimálnym zásahom človeka, čím sa zvyšuje efektívnosť aj kvalita.

Monitorovanie a adaptívne riadenie v procese

Moderné viacosé CNC stroje sú čoraz viac vybavené sofistikovanými snímačmi, ktoré v reálnom čase monitorujú kľúčové premenné, ako sú vibrácie nástroja, rezné sily a teplota. Tieto údaje sa prenášajú späť do riadiacej jednotky stroja, ktorá potom môže vykonávať mikroregulácie za chodu. Ak sa napríklad zistia nadmerné vibrácie - znak potenciálneho chvenia nástroja, ktoré by mohlo zničiť kvalitu povrchu súčiastky - systém môže automaticky upraviť otáčky vretena alebo rýchlosť posuvu, aby sa rez stabilizoval. Toto adaptívne riadenie mení pravidlá hry pri obrábaní exotických zliatin, ako je Inconel alebo titán, kde môžu byť rezné podmienky nepredvídateľné. V minulých projektoch spoločnosti PTSMAKE nám táto technológia pomohla znížiť mieru zmetkovitosti o viac ako 15% na obzvlášť náročných komponentoch.

Robotická integrácia pre automatizáciu

Skutočnú konkurenčnú výhodu v modernej výrobe často prináša automatizácia. Integrácia viacosových CNC strojov s robotickými ramenami vytvára automatizované výrobné bunky, ktoré môžu pracovať 24 hodín denne, čo je koncept často nazývaný "lights-out" výroba. Roboty môžu mať za úlohu nakladať predvalky surového materiálu, vykladať hotové diely, vykonávať kontroly kvality v procese a dokonca vymieňať opotrebované nástroje. Tým sa nielen výrazne zvyšuje využitie a priepustnosť strojov, ale aj uvoľňuje kvalifikovaná obsluha, ktorá sa môže sústrediť na zložitejšie úlohy, ako je programovanie a zlepšovanie procesov. Táto úroveň automatizácie nám umožňuje ponúkať konkurencieschopnejšie ceny a predvídateľné časy realizácie, najmä pri veľkosériovej výrobe.

Prelomové objavy v obrábaní náročných materiálov

Schopnosť efektívne obrábať náročné materiály je kľúčovým kritériom špičkovej strojárskej dielne. Nedávne pokroky v stratégiách dráh nástrojov, ktoré umožňuje výkonný softvér CAM, to umožňujú dosiahnuť.

| Stratégia obrábania | Popis | Kľúčový prínos |

|---|---|---|

| Trochoidné frézovanie | Používa sa kruhová alebo "odlupovacia" dráha nástroja s nízkou radiálnou hĺbkou rezu, ale vysokou axiálnou hĺbkou. | Zabraňuje preťaženiu nástroja a nahromadeniu tepla, ideálne na rezanie drážok v tvrdých materiáloch. |

| Adaptívne zúčtovanie | Udržuje konštantný uhol záberu nástroja a automaticky upravuje dráhu nástroja tak, aby sa vyhol ostrým rohom. | Umožňuje vyšší úber materiálu a predlžuje životnosť nástroja tým, že zabraňuje náhlym skokom reznej sily. |

| 5-osové odhrotovanie | Využíva všestrannosť 5-osového stroja na sledovanie zložitých hrán pomocou nástroja na odstraňovanie ostrín, čím automatizuje zvyčajne manuálny proces. | Zabezpečuje konzistentnú kvalitu hrán a výrazne znižuje manuálnu prácu a súvisiace náklady. |

Tieto inteligentné dráhy nástrojov zabezpečujú, že zaťaženie rezného nástroja zostáva rovnomerné, čo je rozhodujúce pre prevenciu zlomenia a predĺženie jeho životnosti pri práci s materiálmi, ktoré sa kalia alebo vytvárajú veľké množstvo tepla. Zvládnutím týchto techník môžeme riešiť úlohy, ktoré sa kedysi považovali za neúnosne ťažké alebo časovo náročné.

Pokroky vo viacosovom CNC obrábaní nie sú izolovanými zlepšeniami, ale prepojeným ekosystémom hardvéru, softvéru a inteligentných systémov. Tieto technológie riešia hlavné výrobné výzvy, od základných princípov simultánneho riadenia a HSM až po integráciu adaptívnych senzorov a robotickej automatizácie. Poskytujú nástroje na obrábanie zložitých geometrií z náročných materiálov s vyššou rýchlosťou, bezprecedentnou presnosťou a vyššou spoľahlivosťou. Tento vývoj sa priamo premieta do silnejšej konkurenčnej pozície výrobcov a lepších výrobkov pre všetkých.

Všestrannosť materiálov a pokročilé možnosti pri viacosovom obrábaní.

Už ste niekedy navrhli zložitú súčiastku, len aby vám povedali, že váš ideálny materiál je príliš náročný alebo drahý na obrábanie? Stretli ste sa s obmedzeniami, ktoré vás prinútili urobiť kompromis pri výbere materiálu?

Viacosové CNC obrábanie umožňuje širokú škálu materiálov, od štandardných kovov až po pokročilé kompozity. Dynamickým nastavením dráhy nástroja, rýchlosti a posuvu prekonáva jedinečné výzvy každého materiálu, čím priamo zvyšuje trvanlivosť, výkon a slobodu konštrukcie finálneho výrobku.

Viacosové CNC obrábanie nie je len o zložitých geometriách, ale aj o ovládaní materiálov, ktoré tieto geometrie oživujú. Možnosť priblížiť sa k obrobku z viacerých uhlov umožňuje optimalizovať stratégie rezania, ktoré rešpektujú prirodzené vlastnosti každého materiálu, s čím majú tradičné 3-osé stroje problémy. Táto prispôsobivosť otvára dvere k používaniu materiálov, ktoré sa predtým považovali za "neobrobiteľné" alebo ekonomicky nerentabilné.

Obrábanie širokého spektra kovov a zliatin

Jadrom mnohých náročných aplikácií sú vysoko výkonné kovy. Na základe našich skúseností v spoločnosti PTSMAKE sme videli, ako viacosové možnosti menia spôsob spracovania týchto materiálov.

Železné a neželezné kovy

Každý kov, od nehrdzavejúcej ocele po hliník a titán, predstavuje jedinečnú výzvu. Napríklad nízka tepelná vodivosť titánu môže viesť k nadmernému zahrievaniu rezného nástroja. Päťosový stroj dokáže udržiavať optimálny uhol rezu, pričom neustále upravuje dráhu nástroja, aby zvládol teplo a zabránil tvrdnutiu obrobku. Nejde len o prevenciu poškodenia nástroja, ale aj o zachovanie integrity materiálu, čo je pre letecké a zdravotnícke komponenty kľúčové.

Superzliatiny a exotické materiály

Materiály ako Inconel a Hastelloy sú známe svojou pevnosťou pri vysokých teplotách, ale sú notoricky známe svojou náročnosťou na obrábanie. Ich sklon k pracovnému kaleniu môže okamžite zničiť rezný nástroj. Viacosé CNC obrábanie umožňuje techniku nazývanú trochoidné frézovanie, pri ktorej nástroj vykonáva plynulé, plytké rezy. Tým sa udržiava konzistentné zaťaženie trieskou, minimalizuje sa teplo a predchádza sa pohybom so zastavením a spustením, ktoré spôsobujú kalenie. Výsledkom je hotový diel, ktorý spĺňa špecifikácie bez toho, aby boli ohrozené pokročilé vlastnosti materiálu.

Nasledujúca tabuľka na základe nášho interného vývoja procesov ukazuje, ako prispôsobujeme stratégie pre rôzne kovy:

| Vlastnosť materiálu | Výzva na obrábanie | Riešenie CNC s viacerými osami |

|---|---|---|

| Tvrdosť (napr. kalená oceľ) | Vysoké rezné sily, opotrebenie nástroja | Optimalizovaný uhol záberu nástroja, pevné nastavenie |

| Ťahavosť (napr. meď) | Gumovitá textúra, zlé lámanie čipov | Vysokotlaková chladiaca kvapalina, ostré rezné nástroje |

| Nízka tepelná vodivosť (napr. titán) | Nahromadenie tepla na hrote nástroja | Neustály pohyb nástroja, cielené prúdy chladiacej kvapaliny |

| Vytvrdzovanie pri práci (napr. Inconel) | Materiál počas rezania tvrdne | Rovnomerné zaťaženie triesky, trochoidné dráhy frézovania |

Manipulácia s pokročilými kompozitmi a plastmi

Všestrannosť viacosového obrábania siaha ďaleko za hranice kovov. Je to tiež zmena v oblasti kompozitov a technických plastov. Polymér vystužený uhlíkovými vláknami (CFRP) a iné kompozity majú anizotropné6 vlastnosti, čo znamená, že ich pevnosť sa mení v závislosti od smeru vlákien. Nesprávne rezanie týchto materiálov môže spôsobiť delamináciu a roztřepenie, čím sa diel zničí. Viacosový stroj dokáže orientovať nástroj tak, aby rezal v smere vlákien, čím sa zabezpečí čistý povrch bez narušenia štrukturálnej integrity. Táto úroveň kontroly je nevyhnutná na výrobu ľahkých a vysokopevnostných komponentov pre automobilový a robotický priemysel.

Okrem jednoduchej manipulácie so širšou škálou materiálov spočíva skutočná sila viacosého CNC obrábania v tom, ako zvyšuje výkon a trvanlivosť konečného výrobku prostredníctvom inteligentného prispôsobenia procesu. Stroj nielen reže materiál, ale reaguje na jeho špecifické správanie v reálnom čase. Táto dynamická schopnosť vedie k vynikajúcej povrchovej úprave, tesnejším toleranciám a lepším mechanickým vlastnostiam hotového dielu.

Prispôsobenie techník pre optimálny výkon materiálu

Spôsob rezania materiálu priamo ovplyvňuje jeho konečný stav. Agresívne alebo nesprávne obrábanie môže spôsobiť vnútorné napätie, mikrotrhliny a tepelné poškodenie, ktoré ohrozujú dlhodobú spoľahlivosť súčiastky, aj keď na povrchu vyzerá perfektne.

Minimalizácia tepelného namáhania

Mnohé moderné plasty a zliatiny sú citlivé na teplo. Nadmerné teploty počas obrábania môžu zmeniť ich kryštalickú štruktúru, znížiť pevnosť alebo spôsobiť deformáciu. Viacosové systémy sú vynikajúce v oblasti tepelného manažmentu. Stroj môže používať kratšie nástroje, ktoré sú tuhšie a menej vibrujú, čím sa znižuje trenie. Môže tiež vytvárať dráhy nástrojov, ktoré neustále posúvajú reznú zónu, čím zabraňujú koncentrácii tepla v jednej oblasti. V kombinácii s vysokotlakovou chladiacou kvapalinou prechádzajúcou cez vreteno to zabezpečuje, že materiál zostáva v optimálnom teplotnom rozsahu, čím sa zachovávajú jeho zamýšľané vlastnosti. Toto je kritický faktor, ktorý sledujeme pri zdravotníckych a elektronických komponentoch.

Zlepšenie povrchovej úpravy a integrity

Pri tradičnom obrábaní môže častá zmena polohy nástroja zanechať na povrchu súčiastky malé stopy alebo čiary. Pri aplikáciách vyžadujúcich hladký povrch na zníženie trenia alebo z estetických dôvodov je to neprijateľné. Pri viacosovom CNC obrábaní môže nástroj sledovať súvislú, plynulú dráhu cez zložité povrchy bez toho, aby sa musel zasúvať. Výsledkom je vynikajúca povrchová úprava jedným prechodom, ktorá často eliminuje potrebu sekundárnych leštiacich operácií.

Táto tabuľka poukazuje na prínos konkrétnych úprav pre konečný produkt:

| Prispôsobenie obrábania | Riešená materiálová výzva | Prínos pre výkonnosť výrobku |

|---|---|---|

| Nepretržité zapojenie nástrojov | Značky na povrchu po výmene nástroja | Vynikajúca povrchová úprava, znížené namáhané miesta |

| Optimalizovaná dodávka chladiacej kvapaliny | Tepelné poškodenie a expanzia | Zachováva integritu materiálu a rozmerovú stálosť |

| Kratšie a pevnejšie nástroje | Odchýlka a vibrácie nástroja | Prísnejšie tolerancie, vyššia presnosť |

| Variabilné uhly rezania | Ťažko dostupné funkcie | Umožňuje komplexné návrhy bez slabých častí |

V konečnom dôsledku je cieľom vytvoriť diel, ktorý bude fungovať presne tak, ako zamýšľal konštruktér. V minulých projektoch spoločnosti PTSMAKE bolo kľúčom k dosiahnutiu tohto cieľa prispôsobenie našich viacosových stratégií materiálu. Vďaka tomu sa proces obrábania mení z jednoduchej úlohy odstraňovania materiálu na rafinované výrobné riešenie, ktoré zvyšuje hodnotu a spoľahlivosť konečného výrobku.

Viacosové CNC obrábanie poskytuje všestrannosť pri práci s rozsiahlou škálou materiálov, od húževnatých superzliatin až po jemné kompozity. Jeho pokročilé možnosti umožňujú dynamické prispôsobenie jedinečným vlastnostiam každého materiálu, ako je tvrdosť a tepelná citlivosť. Tento inteligentný prístup umožňuje viac než len komplexné návrhy; priamo zvyšuje odolnosť, integritu povrchu a celkový výkon konečného výrobku tým, že minimalizuje napätie a zachováva prirodzenú pevnosť materiálu, čím zabezpečuje, že diely spĺňajú najvyššie technické normy.

Flexibilita dizajnu a možnosti prispôsobenia?

Už ste sa niekedy cítili obmedzovaní tradičnou výrobou a nútení zjednodušiť zložitý dizajn len preto, aby sa dal vyrobiť? Ste unavení z toho, že kvôli výrobným obmedzeniam musíte robiť kompromisy vo svojej inžinierskej vízii?

Viacosové CNC obrábanie oslobodzuje konštruktérov tým, že umožňuje vytvárať zložité, vlastné diely priamo z modelov CAD. Poskytuje bezkonkurenčnú flexibilitu pre rýchlu výrobu prototypov, malosériovú výrobu a riešenia na mieru, vďaka čomu sa stáva základom inovácií v náročných priemyselných odvetviach.

Viacosové CNC obrábanie nie je len postupným zlepšením, ale aj zmenou paradigmy v možnostiach navrhovania výrobkov. Priamo rieši obmedzenia, ktoré často nútia konštruktérov robiť kompromisy. Možnosť manipulovať s nástrojom aj s obrobkom súčasne vo viacerých osiach otvára svet geometrických možností, ktoré sú pre bežné 3-osé stroje jednoducho nedostupné.

Odomknutie skutočnej geometrickej slobody

Pri tradičnom obrábaní si prvky, ako sú podrezania, šikmé otvory a hlboké, úzke dutiny, často vyžadujú viacnásobné nastavenia, vlastné prípravky alebo kompletné zmeny konštrukcie. Každé ďalšie nastavenie prináša riziko chyby, predlžuje výrobný čas a zvyšuje náklady. Viacosové obrábanie sa s týmto problémom vysporiada priamo. Priblížením sa k obrobku prakticky z akéhokoľvek uhla dokáže vytvoriť komplexné kontúry a vnútorné prvky v rámci jednej nepretržitej operácie. Tento prístup s jedným nastavením, ktorý je hlavnou výhodou tejto technológie, je rozhodujúci pre dodržanie prísnych tolerancií. Zabezpečuje, že všetky prvky sú obrábané vo vzájomnom vzťahu s výnimočnou presnosťou, čím sa eliminuje možnosť nesúososti, ktorá môže nastať pri opätovnej fixácii súčiastky. Stroj je Kinematika7 definovať, ako sú tieto zložité pohyby koordinované, aby sa dosiahol konečný tvar.

Od rýchlych prototypov po zákazkové diely

Rýchlosť, akou sa digitálny návrh môže premeniť na fyzický komponent, je obrovskou výhodou. Táto schopnosť je neoceniteľná pri rýchlej tvorbe prototypov a iteračných cykloch návrhu. Inžinieri môžu mať v rukách funkčný prototyp v priebehu niekoľkých dní, nie týždňov, čo umožňuje rýchlejšie testovanie, overovanie a zdokonaľovanie. Táto agilita výrazne skracuje časový harmonogram vývoja produktu.

| Funkcia | 3-osové CNC obrábanie | Viacosové CNC obrábanie |

|---|---|---|

| Podrezanie | Vyžaduje viacero nastavení alebo špeciálne nástroje | Jednoduché obrábanie v rámci jedného nastavenia |

| Komplexné krivky | Aproximované pomocou krokovania po schodoch | Hladké, súvislé dráhy nástrojov |

| Šikmé otvory | Vyžaduje uhlové dosky alebo viacnásobné nastavenie | Vŕtanie priamo pod ľubovoľným uhlom |

| Čas výroby | Dlhšie kvôli viacerým nastaveniam | Znížené v dôsledku jedného nastavenia |

Táto flexibilita presahuje rámec prototypovania. Pre priemyselné odvetvia, ktoré vyžadujú malosériovú výrobu alebo jednorazové zákazkové diely, ako sú špecializované stroje alebo robotika, je viacosové obrábanie ideálnym riešením. Odpadá pri ňom potreba drahých foriem alebo nástrojov, vďaka čomu je zákazková výroba ekonomicky výhodná.

Flexibilita konštrukcie, ktorú ponúka viacosové CNC obrábanie, umožňuje inžinierom vytvárať riešenia na mieru, ktoré sú prispôsobené jedinečným výzvam v priemyselných odvetviach s vysokými stávkami. Výkon, spoľahlivosť a prispôsobenie nie sú len žiaduce - sú nevyhnutné. V spoločnosti PTSMAKE sme videli, že táto technológia je hnacím motorom inovácií v oblastiach, kde zlyhanie neprichádza do úvahy.

Riešenia na mieru pre náročné odvetvia

Rôzne odvetvia využívajú túto technológiu na riešenie konkrétnych problémov. Schopnosť vyrábať diely s optimalizovanými organickými tvarmi mení pravidlá hry.

Letecké a lekárske aplikácie

V leteckom priemysle sa počíta každý gram. Viacosové obrábanie sa používa na výrobu ľahkých, ale neuveriteľne pevných súčiastok, ako sú monolitické konštrukčné diely, obežné kolesá a lopatky turbín. Tieto diely sa často vyznačujú zložitými krivkami a tenkými stenami, ktoré nie je možné vytvoriť inými metódami. Ich obrábaním z jedného bloku vysoko výkonnej zliatiny eliminujeme slabiny spojené so spojmi alebo zvarmi.

Podobne sa na túto technológiu spolieha aj medicína pri výrobe implantátov pre konkrétneho pacienta a zložitých chirurgických nástrojov. Napríklad kolenný implantát na mieru možno opracovať tak, aby dokonale zodpovedal anatómii pacienta, čím sa zlepší jeho pohodlie a životnosť. Chirurgické nástroje so zložitými, nelineárnymi kanálmi na tekutiny alebo vedenie sa môžu vyrábať ako jeden kus, čo zvyšuje ich funkčnosť a sterilizáciu.

Sila čiastočnej konsolidácie

Jednou z najvýkonnejších aplikácií tejto konštrukčnej slobody je konsolidácia dielov. Zostava, ktorá sa kedysi skladala z viacerých jednotlivých komponentov, sa často dá prepracovať a opracovať ako jeden komplexný diel. To má hlboké výhody.

| Výhody konsolidácie | Popis |

|---|---|

| Zvýšená sila | Eliminuje slabé miesta, ako sú zvary, skrutky alebo švy. |

| Znížená hmotnosť | Jednotlivý optimalizovaný diel je často ľahší ako zostava. |

| Nižšie náklady na montáž | Znižuje čas potrebný na prácu a potrebu spojovacieho materiálu. |

| Zjednodušený dodávateľský reťazec | Spravuje jedno číslo dielu namiesto viacerých. |

V minulom projekte sme spolupracovali so zákazníkom z odvetvia robotiky na konsolidácii kĺbovej zostavy z piatich samostatných strojových dielov do jedného monolitického komponentu. Nová konštrukcia, ktorú umožnilo 5-osové obrábanie, bola nielen pevnejšia a ľahšia, ale aj skrátila čas montáže o viac ako 75%, čo im prinieslo významnú konkurenčnú výhodu. Práve takýto transformačný vplyv poskytuje skutočná flexibilita konštrukcie.

Viacosové CNC obrábanie zásadne mení vzťah medzi dizajnom a výrobou. Odstraňuje tradičné prekážky a umožňuje konštruktérom vytvárať zložité, na mieru šité diely bez kompromisov. Táto technológia je katalyzátorom inovácií, umožňuje rýchlu výrobu prototypov, riešenia na mieru a konsolidáciu dielov v náročných priemyselných odvetviach. Premieňa ambiciózne koncepty na vysoko výkonné fyzické komponenty s bezkonkurenčnou presnosťou a flexibilitou, vďaka čomu je základným nástrojom pre moderné inžinierske výzvy, kde sú optimalizovaný tvar a funkčnosť prvoradé.

Hodnotenie návratnosti investícií do viacosového CNC obrábania: Praktický rámec.

Je pre vás ťažké zdôvodniť vyššie počiatočné náklady na viacosové obrábanie pre vaše projekty? Je to bežná výzva, keď zložité diely spôsobujú, že tradičné výrobné metódy sú neefektívne a nákladné.

Viacosé CNC obrábanie si vyberte vtedy, keď úspory z konsolidovaných nastavení, zníženia počtu pracovných síl a menšieho počtu chýb prevážia nad vyššou hodinovou sadzbou. Poskytuje najlepšiu návratnosť investícií do zložitých dielov, prísnych tolerancií a nízko až stredne objemovej výroby tým, že výrazne zlepšuje kvalitu a skracuje časy realizácie.

Rozhodovanie medzi výrobnými metódami si vyžaduje viac než len porovnanie cenových ponúk. Skutočná analýza nákladov a prínosov zahŕňa pohľad na celý životný cyklus výroby. V prípade viacosového CNC obrábania sa návratnosť investície (ROI) stane jasnou, keď rozčleníte celkové náklady na jeden diel, nielen čas stroja. Vytvorme si jednoduchý rámec, ktorý nám pomôže pri rozhodovaní.

Kľúčové faktory pri výpočte návratnosti investícií

Na začiatok je potrebné vyčísliť náklady nad rámec úvodnej cenovej ponuky. Vyššia hodinová sadzba viacosového stroja môže byť zavádzajúca, ak vylučuje iné, významnejšie náklady.

- Náklady na nastavenie a montáž: Trojosový stroj môže potrebovať tri, štyri alebo dokonca viac jedinečných nastavení na dokončenie zložitého dielu. Každé nastavenie si vyžaduje vlastné prípravky, prestoje stroja a kvalifikovanú pracovnú silu. Päťosový stroj často dokončí ten istý diel v jedinom nastavení, čím sa tieto kumulatívne náklady výrazne znížia.

- Čas cyklu: Hoci čas rezania môže byť podobný, celkový čas od suroviny po hotový diel je pri viacosovom obrábaní oveľa kratší. Odstránenie času stráveného premiestňovaním, opätovným profilovaním a kalibrovaním súčiastky medzi operáciami predstavuje obrovský nárast efektívnosti.

- Náklady na prácu: Menší počet nastavení sa priamo premieta do menšieho počtu hodín zásahov obsluhy. Tým sa nielen znižujú priame mzdové náklady, ale aj uvoľňujú kvalifikovaní strojníci na prácu na iných cenných úlohách.

- Riziko a miera vyradenia: Pri každom premiestňovaní a opätovnej fixácii súčiastky hrozí riziko chyby. Polohové nepresnosti môžu viesť k vyradeniu dielov, čo predstavuje celkovú stratu materiálu, strojového času a práce. Prístup viacosového obrábania s jedným nastavením toto riziko minimalizuje. Postupné amortizácia8 nákladov na nástroje a prípravky počas výrobnej série sa stáva predvídateľnejším.

Porovnanie nákladov: Zjednodušený príklad

Porovnajme výrobu stredne zložitej súčiastky pomocou dvoch rôznych metód.

| Faktor nákladov | 3-osové obrábanie (4 nastavenia) | 5-osové obrábanie (1 nastavenie) |

|---|---|---|

| Náklady na príslušenstvo | Vysoká (4 vlastné svietidlá) | Nízka (1 jednoduché zariadenie) |

| Čas nastavenia | 4 hodiny | 1 hodina |

| Čas cyklu (spolu) | 45 minút | 30 minút |

| Pracovná intervencia | Vysoká (neustále monitorovanie) | Nízka (minimálny dohľad) |

| Riziko chyby | Mierne až vysoké | Veľmi nízka |

| Celkové náklady na jeden diel | Často vyššie pre zložité diely | Často nižšie pre zložité diely |

Ako vidíte, hoci hodinová sadzba za 5-osový stroj môže byť 30-50% vyššia, celkové náklady na jeden diel môžu byť nakoniec výrazne nižšie, keď zohľadníte tieto ďalšie kritické premenné.

Kvantitatívna analýza je kľúčová, ale nevypovedá o všetkom. "Skryté" výhody viacosého CNC obrábania často poskytujú najvýznamnejšiu dlhodobú hodnotu. Tieto kvalitatívne výhody môžu mať priamy vplyv na výkonnosť vášho výrobku, povesť vašej značky a celkovú prevádzkovú efektívnosť. V projektoch, ktoré sme riešili v spoločnosti PTSMAKE, sú tieto faktory pre našich klientov často rozhodujúce.

Za hranicami čísel: Celkové náklady na vlastníctvo

Celkové náklady na vlastníctvo (TCO) zahŕňajú všetky priame a nepriame náklady spojené s dielom počas jeho životného cyklu. Práve tu viacosé obrábanie skutočne zažiari.

Zvýšená kvalita a konzistentnosť

Keďže sa diel obrába na jedno upnutie, geometrické vzťahy medzi prvkami sú dokonale zachované. Nehrozí žiadne riziko chýb v tolerančnom stohovaní, ktoré sa môžu vyskytnúť, keď sa diel presúva medzi viacerými strojmi alebo nastaveniami. Výsledkom je:

- Vynikajúca presnosť: Dosahovanie prísnejších tolerancií sa stáva štandardom, nie bojom.

- Lepšie povrchové úpravy: Nástroj dokáže udržiavať optimálny uhol k povrchu dielu, čím sa eliminujú malé nedokonalosti, ktoré môžu vzniknúť pri viacnásobnom nastavení.

- Bezkonkurenčná opakovateľnosť: Každý diel v sérii je prakticky identický, čo zaručuje konzistenciu pri montáži a výkone.

Rýchlosť uvedenia na trh a zjednodušenie dodávateľského reťazca

Konsolidácia operácií na jednom stroji má zásadný vplyv na váš časový plán.

- Skrátené dodacie lehoty: Odstránenie čakania v radoch rôznych strojov a manuálnych procesov výrazne skracuje čas od objednávky po doručenie. V niektorých štúdiách našich klientov sme zaznamenali skrátenie času realizácie o viac ako 40%.

- Zjednodušená logistika: Riadite jeden proces, nie koordináciu medzi viacerými dodávateľmi alebo internými oddeleniami. Tým sa znižuje administratívna réžia a potenciálne miesta zlyhania v dodávateľskom reťazci.

Zvažovanie kvalitatívnych faktorov

Pri rozhodovaní zvážte, ako sa tieto menej hmatateľné výhody zhodujú s cieľmi vášho projektu.

| Faktor | 3-osové obrábanie | Viacosové CNC obrábanie | Vplyv na projekt |

|---|---|---|---|

| Sloboda dizajnu | Obmedzené | Takmer neobmedzené | Umožňuje inovatívnejšie a efektívnejšie návrhy výrobkov. |

| Časť Kvalita | Dobré, ale závislé od prevádzkovateľa | Výnimočné a konzistentné | Znižuje problémy s montážou a zvyšuje spoľahlivosť konečného výrobku. |

| Riziko oneskorenia | Vyššie (viacero stupňov) | Nižšia (zjednodušený proces) | Zvyšuje predvídateľnosť a dodržiava termíny projektov. |

| Riadenie dodávateľov | Potenciálne zložité | Zjednodušené | Uvoľňuje zdroje na obstarávanie a inžinierske práce. |

Výber viacosového CNC obrábania nie je len výrobným rozhodnutím, ale aj strategickým rozhodnutím, ktoré môže poskytnúť významnú konkurenčnú výhodu vďaka rýchlejšej a spoľahlivejšej výrobe kvalitnejších dielov.

Rozhodovanie o viacosovom CNC obrábaní si vyžaduje posun od porovnávania hodinových sadzieb k úplnej analýze návratnosti investícií. Hoci sa počiatočné náklady zdajú byť vyššie, pri zložitých súčiastkach sa často ukážu ako ekonomickejšie. Zvážením faktorov, ako je kratší čas nastavenia, nižšie náklady na pracovnú silu a minimálna chybovosť, môžete získať jasnejší obraz o celkových nákladoch. Poskytnutý rámec pomáha zvážiť tieto kvantitatívne náklady v porovnaní s kritickými kvalitatívnymi výhodami, ako je vynikajúca kvalita, sloboda dizajnu a rýchlejší vstup na trh.

Výzvy a obmedzenia pri viacosovom CNC obrábaní?

Mali ste niekedy pocit, že prísľub viacosového obrábania je mimo dosahu? Vidíte, aké neuveriteľné súčiastky dokáže vyrobiť, ale cesta k jeho osvojeniu sa zdá byť plná skľučujúcich prekážok.

Hlavnými výzvami pri viacosovom CNC obrábaní sú značné počiatočné kapitálové investície, zložitosť programovania a simulácie, vysoká úroveň zručností potrebných pre obsluhu a prísne požiadavky na údržbu. Úspešné zvládnutie týchto prekážok je kľúčom k uvoľneniu plného potenciálu tejto technológie z hľadiska efektívnosti a presnosti.

Viacosové CNC obrábanie mení pravidlá hry, ale nie je to jednoduchý upgrade typu plug-and-play. Vstup do tohto sveta si vyžaduje jasné pochopenie prekážok, ktoré sú s tým spojené. Podľa mojich skúseností je finančný záväzok často prvou a najvýznamnejšou prekážkou pre mnohé dielne.

Slon v miestnosti: Počiatočné kapitálové investície

Päťosový stroj nie je len kus zariadenia, je to komplexný systém. Počiatočné náklady ďaleko presahujú cenovku stroja. Musíte počítať so sofistikovaným softvérom CAM, ktorý dokáže spracovať viacosové dráhy nástrojov súčasne, špecializovanými nástrojmi a prípadne aj so špičkovými riešeniami na upínanie obrobkov. Pri niektorých našich predchádzajúcich projektoch v spoločnosti PTSMAKE sme zistili, že podporná infraštruktúra a softvér môžu k počiatočným nákladom na stroj pridať významné percento. Je veľmi dôležité zahrnúť do rozpočtu celý ekosystém, nielen samotný stroj. Ak tak neurobíte, môže to viesť k nedostatočnému využitiu výkonného stroja z dôvodu softvérových alebo nástrojových prekážok.

| Zložka nákladov | Nastavenie 3 osí (základná úroveň) | Nastavenie 5 osí (multiplikátor) |

|---|---|---|

| CNC stroj | 1x | 2,5x - 5x |

| Softvér CAM | 1x | 2x - 4x |

| Nástroje | 1x | 1,5x - 3x |

| Školenie | 1x | 3x - 5x |

Strmá krivka učenia sa programovania

Programovanie 3-osého stroja je pomerne jednoduché. Programovanie pre viacosé CNC obrábanie je úplne iná disciplína. Okrem polohy zahŕňa aj riadenie orientácie nástroja, čo zvyšuje zložitosť. Programátor musí neustále myslieť v 3D priestore, zvažovať uhly priblíženia nástroja, potenciálne kolízie medzi nástrojom, držiakom, dielom a komponentmi stroja. Tu sa stáva nevyhnutným pokročilý softvér. Nástroje pre kinematická simulácia9 nie sú luxusom, ale nevyhnutnosťou na overovanie dráh nástrojov a predchádzanie katastrofickým a nákladným haváriám ešte pred začatím rezania. To si vyžaduje značné investície do softvéru aj do času potrebného na zaškolenie programátorov na jeho efektívne používanie. Videli sme, že dobre vyškolený programátor môže výrazne skrátiť časy nastavenia a cyklov, čo má priamy vplyv na ziskovosť.

Okrem počiatočných investícií a programovania predstavujú ľudské a prevádzkové faktory svoj vlastný súbor výziev. Viacosový stroj je len taký dobrý, ako je dobrý človek, ktorý ho obsluhuje, a ako sú dobré procesy na jeho údržbu. Ide o trvalé záväzky, ktoré si vyžadujú neustálu pozornosť a zdroje.

Hľadanie "maestra": Požiadavky na zručnosti operátora

Úloha operátora sa pri viacosových strojoch výrazne mení. Z obsluhy stroja sa stáva vysoko kvalifikovaný technik. Zbehlý operátor viacosových strojov potrebuje hlboké znalosti kinematiky stroja, G-kódu a komplexných postupov nastavovania. Musí byť schopný odstraňovať problémy, ktoré sú oveľa zložitejšie ako problémy na trojosovom stroji. Nájsť osoby s takýmto súborom zručností môže byť ťažké a ich udržanie je veľmi dôležité. V spoločnosti PTSMAKE sme zaviedli robustné interné školiace programy na zvyšovanie kvalifikácie nášho tímu, aby sme zabezpečili, že budú rásť spolu s našou technológiou. Investícia do ľudí je rovnako dôležitá ako investícia do hardvéru. Kvalifikovaný operátor dokáže optimalizovať procesy za chodu, minimalizovať prestoje a zabezpečiť, aby každý diel spĺňal špecifikáciu, čo je neoceniteľné.

Udržiavanie stroja v dobrom stave: Nároky na údržbu

Mechanická zložitosť, ktorá dáva 5-osovému stroju jeho schopnosti, zvyšuje aj jeho náročnosť na údržbu. S väčším počtom pohyblivých častí - otočné stoly, choboty a otočné hlavy vretena - existuje viac potenciálnych bodov poruchy. Prestoje takto drahého stroja sú neuveriteľne nákladné, a to nielen v podobe straty výroby, ale aj v podobe potenciálnych meškaní pre zákazníkov.

Dôsledný plán preventívnej údržby je neoddiskutovateľný.

| Úloha údržby | Frekvencia |

|---|---|

| Kontrola hladiny kvapalín | Denne |

| Čistý interiér stroja | Denne |

| Kontrola nástrojov a držiakov | Týždeň |

| Overenie mazania osí | Týždeň |

| Kalibrácia osí | Mesačne/štvrťročne |

| Kontrola tesnení a stieračov | Mesačne |

Dodržiavanie takéhoto prísneho harmonogramu pomáha identifikovať drobné problémy skôr, ako sa z nich stanú veľké problémy. Je to prevádzková disciplína, ktorá sa mnohonásobne oplatí, pretože maximalizuje čas prevádzky a zachováva presnosť stroja počas jeho životnosti.

Hoci viacosové CNC obrábanie predstavuje výzvy, ako sú vysoké počiatočné náklady, zložité programovanie, požiadavky na kvalifikovanú obsluhu a náročná údržba, nie sú neprekonateľné. Hlavnými prekážkami sú počiatočné finančné záväzky a strmá krivka učenia sa programovania aj obsluhy. Ak sa k zavádzaniu pristupuje s jasnou stratégiou investícií, školení a vývoja procesov, každý výrobný podnik môže tieto prekážky úspešne prekonať a využiť obrovský výkon tejto pokročilej technológie na výrobu špičkových dielov.

Budúce trendy: Automatizácia, internet vecí a inteligentná výroba?

Cítite sa zahltení módnymi slovami Priemysel 4.0? Zaujíma vás, ako automatizácia a internet vecí skutočne ovplyvňujú vašu viacosovú CNC obrábacu halu, alebo či sú to len frázy?

Budúcnosť viacosového CNC obrábania spočíva v inteligentnej výrobe, kde sa spája automatizácia, internet vecí a analýza údajov. Táto integrácia zvyšuje efektivitu, umožňuje prediktívnu údržbu, ktorá predchádza prestojom, a umožňuje kontrolu kvality v reálnom čase, čím zásadne mení spôsob výroby zložitých dielov.

Krajina výroby sa nám mení pod nohami. To, čo bolo kedysi sci-fi, sa teraz stáva realitou. Integrácia pokročilých digitálnych technológií s tradičnými procesmi obrábania nie je len trendom, ale zásadným vývojom. V prípade viacosového CNC obrábania to znamená prechod od jednoduchého vykonávania G-kódu k vytváraniu inteligentných, sebavedomých výrobných ekosystémov.

Základné komponenty inteligentnej strojárskej dielne

Základom tejto transformácie sú tri kľúčové piliere: automatizácia, internet vecí (IoT) a analýza údajov. Nefungujú izolovane, ich sila pramení z toho, ako sa navzájom spájajú a komunikujú.

Automatizácia nad rámec robotiky

Keď si predstavíme automatizáciu v CNC, často sa nám vybavia robotické ramená, ktoré nakladajú a vykladajú diely. Skutočná inteligentná automatizácia je však hlbšia. Zahŕňa automatizované systémy správy nástrojov, ktoré nahrádzajú opotrebované nástroje bez ľudského zásahu, integrované CMM, ktoré vykonávajú merania počas procesu, a výmenníky paliet, ktoré umožňujú strojom pracovať bez dozoru celé hodiny, dokonca aj cez noc. Táto úroveň automatizácie výrazne znižuje možnosť ľudskej chyby a maximalizuje využitie stroja.

Internet vecí: Dávať strojom hlas

Internet vecí je o prepojení strojov a poskytnutí im schopnosti komunikovať. V prostredí viacosového CNC obrábania to znamená zabudovanie snímačov do celého zariadenia. Tieto snímače môžu monitorovať všetko od vibrácií vretena a teploty chladiacej kvapaliny až po krútiaci moment motora osi. Tento neustály tok údajov poskytuje kontrolu stavu stroja v reálnom čase a mení ho z tichého pracovného koňa na aktívneho účastníka výrobného procesu. Toto sú stavebné kamene kyberneticko-fyzikálne systémy10, kde sú digitálne ovládacie prvky a fyzické procesy úzko prepojené.

| Funkcia | Tradičné obrábanie | Inteligentné obrábanie (s podporou internetu vecí) |

|---|---|---|

| Zber údajov | Manuálne; pravidelné kontroly | Automatizované; nepretržitý tok |

| Monitorovanie stroja | Pozorovanie operátora | Údaje zo senzorov v reálnom čase |

| Rozhodovanie | Na základe skúseností | Poznatky založené na údajoch |

| Riadenie procesov | Reaktívne úpravy | Proaktívne a prediktívne |

Toto prepojené prostredie je základom pre premenu nespracovaných údajov na využiteľné informácie, a preto prichádza na rad analýza údajov.

Pri pohľade do budúcnosti sľubuje konvergencia týchto technológií ešte väčšie zmeny. Súčasná integrácia je len začiatkom. Budúcnosť spočíva vo vytváraní systémov, ktoré nielen monitorujú a podávajú správy, ale aj predpovedajú, učia sa a samočinne sa optimalizujú. To je skutočný prísľub inteligentnej výroby pre komplexné procesy, ako je viacosové CNC obrábanie.

Prediktívny výkon a samooptimalizačné systémy

Ďalší skok vpred bude poháňať umelá inteligencia (AI) a strojové učenie (ML). Tieto technológie premenia obrovské súbory údajov generované snímačmi internetu vecí na vysoko presné predpovede a automatizované činnosti, čím posunú efektivitu a kvalitu do nových výšok.

Od prediktívnej k normatívnej údržbe

Prediktívna údržba, ktorá nás upozorní pred poruchou komponentu, je už teraz obrovským krokom. Budúcnosť je normatívne údržba. Algoritmy umelej inteligencie vám nepovedia len to, že ložisko vretena pravdepodobne zlyhá budúci týždeň; budú analyzovať výrobné plány, dostupnosť materiálu a rozvrhy technikov, aby odporučili absolútne optimálny čas na vykonanie výmeny s minimálnym narušením. Pri našom skúmaní v PTSMAKE sme videli simulácie, ktoré naznačujú, že tento prístup by mohol zvýšiť celkovú efektívnosť zariadenia (OEE) o ďalších 5-10% oproti súčasným prediktívnym modelom.

Kontrola kvality v reálnom čase, ktorá sa sama opravuje

Predstavte si viacosový stroj, ktorý nielenže zistí rozmerovú odchýlku, ale ju aj priebežne koriguje. Budúce systémy budú využívať metrologické údaje počas procesu na zabezpečenie živej spätnej väzby pre CNC riadiacu jednotku. Ak sa nástroj začne opotrebovávať a kritický rozmer sa začne posúvať, systém automaticky upraví posunutie nástroja tak, aby bol diel v súlade so špecifikáciou už pri ďalšom prechode. Táto uzavretá slučka kontroly kvality minimalizuje zmetkovitosť a eliminuje potrebu povýrobných kontrol mnohých prvkov.

| Budúci trend | Vplyv na KPI v oblasti výroby | Príklad |

|---|---|---|

| Predpisová údržba | Zvýšenie OEE, zníženie prestojov | AI naplánuje výmenu ložiska počas plánovanej výmeny. |

| Samoopravná kontrola kvality | Takmer nulová miera zmetkovitosti, vyššia Cpk | Stroj upraví dráhu nástroja v polovici rezu, aby sa zachovala tolerancia. |

| Simulácia digitálneho dvojčaťa | Skrátený čas nastavenia, úspech prvej časti | Celý proces sa overuje prakticky pred rezaním kovu. |

To vedie ku koncepcii "digitálneho dvojčaťa" - virtuálnej, dynamickej repliky fyzického stroja. Pred vložením jediného kusu materiálu môžeme na digitálnom dvojčaťu spustiť celý program obrábania, simulovať dráhy nástrojov, úber materiálu a tepelnú rozťažnosť. To nám umožňuje optimalizovať proces a zachytiť potenciálne kolízie alebo problémy s kvalitou vo virtuálnom svete, čím sa zabezpečí, že prvý fyzický diel bude dokonalý.

Budúcnosť viacosového CNC obrábania je inteligentná a prepojená. Automatizácia, internet vecí a dátová analytika nie sú len doplnkami, ale základnými komponentmi, ktoré formujú novú éru výroby. Táto integrácia vedie k bezprecedentnému zvýšeniu efektívnosti, umožňuje prediktívnu údržbu, ktorá eliminuje prekvapenia, a vytvára systémy kontroly kvality v reálnom čase, ktoré zabezpečujú, že každý diel je dokonalý. Ako budeme napredovať, tieto inteligentné technológie sa stanú štandardom na dosiahnutie presnosti a spoľahlivosti, ktorú naši klienti očakávajú.

Odomknite priemyselný výkon s viacosovým CNC obrábaním PTSMAKE

Ste pripravení premeniť zložité technické výzvy na vysoko presné riešenia? Kontaktujte teraz spoločnosť PTSMAKE, aby vám vypracovala cenovú ponuku na mieru, a zistite, ako naše pokročilé viacosé CNC obrábanie poskytuje bezkonkurenčnú kvalitu, efektívnosť a prispôsobenie pre vaše najnáročnejšie projekty - od prototypu po výrobu. Urobte ďalší krok s dôveryhodným partnerom!

Zoznámte sa s princípmi pohybu stroja, ktoré sú nevyhnutné na optimalizáciu návrhov zložitých dielov pre výrobu. ↩

Zistite, ako riadiaci systém premieňa zložitý kód na plynulé, koordinované pohyby pre vynikajúcu kvalitu dielov. ↩

Zistite, ako sa vypočítavajú pohyby osí stroja na vytvorenie efektívnych dráh nástrojov bez kolízií. ↩

Pochopte, ako táto kľúčová metrika definuje skutočnú presnosť CNC stroja v 3D priestore. ↩

Preskúmajte toto prepojenie a zistite, ako fyzická štruktúra stroja ovplyvňuje jeho presnosť a schopnosti. ↩

Zistite, ako môžu smerové vlastnosti ovplyvniť pevnosť materiálu a voľbu obrábania. ↩

Kliknutím pochopíte princípy pohybu stroja, ktoré umožňujú komplexné viacosové obrábanie. ↩

Pochopte, ako tento finančný koncept ovplyvňuje skutočné náklady a ziskovosť vašich výrobných projektov. ↩

Preskúmajte, ako simulácia virtuálneho stroja zabraňuje nákladným kolíziám a optimalizuje dráhy nástrojov pred rezaním jedného čipu. ↩

Pochopte základnú koncepciu prepojenia fyzických strojov s digitálnymi výpočtami a zistite, ako fungujú inteligentné továrne. ↩