Potrebujete pevnejšie diely, ale ste unavení z nákladných montážnych procesov a problémov s kvalitou? Tradičná výroba z jedného materiálu často vedie k slabým spojom, zložitým montážnym krokom a dielom, ktoré pod tlakom zlyhávajú.

Vstrekovanie 2K vytvára pevnejšie, integrované diely kombináciou dvoch materiálov v jednom lisovacom cykle, čím sa eliminujú náklady na montáž a zároveň sa zvyšuje odolnosť a výkon.

Počas rokov v spoločnosti PTSMAKE som pracoval s inžiniermi, ktorí sa potýkali s rovnakými problémami ako vy. Táto príručka vás prevedie všetkým, čo sa týka vstrekovania 2K - od technického procesu až po skutočné aplikácie, ktoré riešia výrobné problémy a zvyšujú výkonnosť výrobkov.

Odomknite pokročilý dizajn a efektivitu výrobkov s 2K lisovaním!

Ste unavení zo zložitých viacdielnych zostáv? Vysoké náklady na prácu, možnosť zlyhania každého spoja a problémy s tesnením môžu byť neustálym problémom. Mnohí konštruktéri výrobkov sa denne stretávajú s týmito problémami a hľadajú racionálnejšie a spoľahlivejšie riešenie. Čo keby ste mohli spojiť viacero komponentov do jedného robustného dielu?

V tomto prípade vstrekovanie 2K mení pravidlá hry. Nie je to len ďalší výrobný proces, je to strategická výhoda. Umožňuje vytvoriť jediný integrovaný komponent s vynikajúcim výkonom a estetikou. Predstavte si, že úplne eliminujete lepidlá, skrutky a tesnenia.

V spoločnosti PTSMAKE sme pomohli klientom prekonať tradičné montážne výzvy. Integráciou rôznych materiálov do jedného lisovacieho cyklu zvyšujeme funkčnosť výrobkov, zlepšujeme ich hmat a zjednodušujeme dodávateľský reťazec. Tento proces je kľúčom k vytváraniu inovatívnych a odolných výrobkov.

Problém s viacdielnou montážou

Tradičné metódy často zahŕňajú montáž viacerých samostatne tvarovaných dielov. Takýto prístup prináša niekoľko bodov potenciálneho zlyhania a neefektívnosti.

| Výzva | Tradičné zhromaždenie | Riešenie pre vstrekovanie 2K |

|---|---|---|

| Tesnenie | Vyžaduje tesnenia alebo tesniace materiály | Vytvára dokonalé lepené tesnenie |

| Náklady na prácu | Vysoký kvôli ručnej montáži | Drastické zníženie alebo odstránenie |

| Trvanlivosť | Viacero bodov zlyhania | Jeden pevný komponent |

| Zložitosť | Viac dielov, ktoré treba získať a skladovať | Zjednodušený súpis materiálov |

Tento posun v myslení o výrobe otvára nové možnosti. Umožňuje vyrábať zložitejšie geometrie a integrované prvky, ktoré sa kedysi považovali za príliš drahé alebo nespoľahlivé.

Kúzlo vstrekovania 2K spočíva v jeho schopnosti vytvoriť silné a trvalé spojenie medzi dvoma rôznymi materiálmi. Nejde len o umiestnenie jedného materiálu vedľa druhého, ale o ich spojenie na molekulárnej úrovni počas samotného procesu vstrekovania. Vzniká tak diel, ktorý je od základu pevnejší a spoľahlivejší.

Dosiahnutie dokonalého spojenia

Úspech súčiastky 2K do veľkej miery závisí od kompatibility materiálu. Prvý výstrel, resp. substrát1, musí byť navrhnutý tak, aby sa dokonale spojil s druhým materiálom, t. j. s prelisom.

Existujú dva základné typy dlhopisov:

- Chemická väzba: Tieto dva materiály vytvárajú chemické spojenie, pričom sa v podstate navzájom roztavia. Vzniká tak najpevnejší možný spoj, ktorý je ideálny pre diely vyžadujúce dokonalé utesnenie.

- Mechanické lepenie: Konštrukcia obsahuje podrezania alebo otvory v prvom zábere. Druhý materiál do týchto prvkov vteká, čím sa vytvára fyzická väzba.

Úspešný návrh

Dosiahnutie úspešnej väzby si vyžaduje starostlivé plánovanie. Naši inžinieri zo spoločnosti PTSMAKE úzko spolupracujú s klientmi na týchto detailoch.

Kľúčové faktory výberu materiálu:

- Priľnavosť: Majú materiály prirodzenú chemickú kompatibilitu?

- Teplota topenia: Teplota topenia druhého materiálu by nemala deformovať prvý materiál.

- Miera zmrštenia: Rôzne rýchlosti môžu spôsobiť deformáciu alebo napätie v diele.

Na základe nášho testovania výber polymérov z rovnakej rodiny často prináša najlepšie výsledky. Napríklad prelisovaním TPE na PP substrát sa zvyčajne vytvorí vynikajúca chemická väzba.

Okrem technických výhod ponúka 2K vstrekovanie významné výhody pre používateľský zážitok a vašu značku. Vytváranie výrobkov s mäkkými rukoväťami, integrovanými tesneniami alebo farebne označenými prvkami zvyšuje ich vnímanú hodnotu a funkčnosť. To priamo ovplyvňuje spôsob, akým zákazník komunikuje s vaším výrobkom a ako ho vníma.

Zlepšenie ergonómie a estetiky

Premýšľajte o vysokokvalitnom elektrickom náradí. Tvrdý, odolný plastový kryt v kombinácii s mäkkou, protišmykovou gumovou rukoväťou je toho dokonalým príkladom. Nie je to len kvôli pohodliu; zvyšuje to bezpečnosť a kontrolu. Tvarovanie 2K umožňuje túto bezproblémovú integráciu v jednom kroku.

Tento proces umožňuje takú úroveň voľnosti pri navrhovaní, akú je ťažké dosiahnuť iným spôsobom. Môžete vytvoriť výrazné vizuálne kontrasty a textúry bez farby alebo iných sekundárnych operácií, ktoré sa môžu časom odštiepiť alebo opotrebovať.

Zefektívnenie dodávateľského reťazca

Konsolidáciou viacerých dielov do jedného komponentu zjednodušíte viac než len montáž. Celý váš dodávateľský reťazec sa stáva efektívnejším.

| Oblasť vplyvu | Pred lisovaním 2K | Po tvarovaní 2K |

|---|---|---|

| Správa predajcov | Viacero dodávateľov pre každý diel | Menší počet dodávateľov, ktorých treba spravovať |

| Inventár | Skladovanie viacerých komponentov | Jedna SKU na sledovanie a ukladanie |

| Kontrola kvality | Kontrola jednotlivých častí | Kontrola jednej integrovanej časti |

Toto zjednodušenie znižuje režijné náklady, minimalizuje riziko výpadku zásob jednej malej súčiastky, ktoré by zdržalo výrobu, a v konečnom dôsledku vedie k robustnejšej a nákladovo efektívnejšej výrobnej operácii. V minulých projektoch klienti zaznamenali výrazné zníženie celkových nákladov na správu zásob.

V podstate je 2K vstrekovanie výkonnou stratégiou na prekonanie bežných výrobných prekážok. Prekonáva tradičnú viacdielnu montáž tým, že vytvára jeden integrovaný komponent. Tým sa zvyšuje odolnosť výrobku vďaka lepšiemu spojeniu materiálov, zlepšuje sa užívateľský komfort vďaka lepšej ergonómii a estetike a zefektívňuje sa celý dodávateľský reťazec. Je to priama cesta k vytváraniu pokročilejších, spoľahlivejších a efektívnejších výrobkov.

Proces dvojnásobného lisovania: Vizuálny postup krok za krokom.

Držali ste niekedy v ruke výrobok s mäkkou rukoväťou pripevnenou k tvrdému plastovému telu a premýšľali ste, ako bol vyrobený? Toto bezproblémové spojenie dvoch rôznych materiálov je často výsledkom 2k vstrekovania. Je to zložitý proces, ale jeho podstata je prekvapivo jednoduchá. Je to ako starostlivo nacvičený tanec vo vnútri oceľovej formy.

Namiesto toho, aby sme sa snažili zlepiť alebo zmontovať dve samostatné časti, vytvoríme jeden integrovaný komponent v jednom strojovom cykle. To nielenže vytvára pevnejší spoj, ale aj zefektívňuje výrobu, čím sa šetrí čas a náklady. Kúzlo sa odohráva v niekoľkých presných, automatizovaných krokoch. Poďme si tento fascinujúci proces rozobrať.

Štyri základné fázy

Celý cyklus je rýchlou sekvenciou. Od roztaveného plastu po hotový diel z dvoch materiálov je proces ukončený v priebehu niekoľkých sekúnd. Každá fáza je rozhodujúca pre konečnú kvalitu.

Tu je jednoduchý prehľad toho, čo sa deje vo vnútri zariadenia:

| Číslo etapy | Akcia | Výsledok |

|---|---|---|

| 1 | Prvá injekcia | Vytvorí sa základná časť (substrát). |

| 2 | Premiestnenie formy | Forma sa posunie, aby sa pripravila na druhý materiál. |

| 3 | Druhá injekcia | Druhý materiál (overmold) sa vstrekuje. |

| 4 | Vyhadzovanie | Dokončená dvojmateriálová časť sa odstráni. |

Táto integrácia vytvára diely, ktoré sú nielen estetické, ale aj funkčne vynikajúce. Predstavte si zubnú kefku s pogumovanou rukoväťou alebo vodotesný elektronický kryt. To sú klasické príklady 2k vstrekovania pri práci.

Poďme teraz preskúmať mechaniku trochu podrobnejšie. Spôsob, akým sa forma premiestňuje medzi zábermi, je kľúčový. Tento jediný úkon definuje dve základné metódy používané pri 2k vstrekovaní. Ich pochopenie vám pomôže zistiť, prečo môže byť jeden prístup lepší ako druhý pre váš konkrétny projekt.

Metóda 1: Rotačné tvarovanie

Pri tejto bežnej technike má forma dve odlišné polovice dutín. Po prvom výstrele, ktorým sa vytvorí substrát, sa strana formy, v ktorej sa nachádza nový diel, otočí o 180 stupňov. Toto otočenie zarovná substrát s druhou dutinou. Druhý materiál sa potom vstrekne do zostávajúceho priestoru, čím sa vytvorí konečný diel. Je to vysoko efektívne pri veľkosériovej výrobe. Štúdia toku materiálu, resp. reológia2, je rozhodujúce, aby sa oba materiály spojili správne a bez chýb.

Metóda 2: Formovanie jadra a chrbta

Pri tvarovaní jadra a chrbta sa používa jednoduchší prístup. Forma sa neotáča. Namiesto toho sa časť jadra formy, nazývaná klzák alebo vložka, po prvom výstrele zasunie. Týmto pohybom sa vytvorí nová dutina. Do tohto novovytvoreného priestoru sa potom vstrekuje druhý materiál. Táto metóda sa často používa pri jednoduchších geometriách alebo pri vytváraní tesnení.

Tu je rýchle porovnanie:

| Funkcia | Rotačné tvarovanie | Formovanie jadra a chrbta |

|---|---|---|

| Mechanizmus | Forma sa otáča o 180° | Jadro formy sa zasúva (posuvná činnosť) |

| Zložitosť | Zložitejší dizajn nástroja | Jednoduchší dizajn nástroja |

| Čas cyklu | Všeobecne rýchlejšie | Môže byť o niečo pomalší |

| Najlepšie pre | Veľkoobjemové, zložité diely | Jednoduchšie geometrie, tesnenia |

V spoločnosti PTSMAKE pomáhame klientom vybrať správnu metódu na základe konštrukcie dielu, výberu materiálu a objemu výroby.

Výber medzi týmito metódami nie je len technické rozhodnutie, ale priamo ovplyvňuje výsledok vášho projektu. Výber ovplyvňuje náklady na nástroje, časy cyklov a integritu konečného dielu. Je to rovnováha medzi konštrukčným zámerom a praktickosťou výroby.

Praktické uplatňovanie a rozhodovanie

Rýchlosť rotačného lisovania je výhodná napríklad pre veľkoobjemový spotrebný výrobok, ako je rukoväť elektrického náradia. Komplexný nástroj je výhodnou investíciou, ak sa rozloží na milióny kusov. Rovnomerný čas cyklu zabezpečuje predvídateľný výrobný plán.

Na druhej strane, zdravotnícka pomôcka s jednoduchým silikónovým tesnením by mohla byť vhodnejšia na tvarovanie s jadrovým chrbtom. Nástroje sú menej zložité, a preto je ich výroba menej nákladná. To z neho robí nákladovo efektívnejšiu voľbu pre nižšie objemy výroby, pri ktorých je hlavným problémom počiatočná investícia.

Kritická materiálová väzba

Bez ohľadu na metódu je najdôležitejším faktorom chemická väzba medzi oboma materiálmi. Nie všetky plasty sú kompatibilné. Musíme vybrať podklad a materiál pre prelisy, ktoré vytvoria pevnú a trvalú väzbu. To často zahŕňa výber materiálov z rovnakej rodiny alebo použitie substrátu, ktorý je chemicky upravený tak, aby priľnul k overmold. V našich projektoch je kompatibilita materiálov prvou vecou, ktorú overujeme, aby sme zabezpečili, že diel nezlyhá.

Proces vstrekovania 2k transformuje surové pelety na roztavený dvojmateriálový diel prostredníctvom štyroch kľúčových fáz: prvé vstrekovanie, zmena polohy formy, druhé vstrekovanie a vyhadzovanie. Výber medzi základnými metódami, rotačnou a spätnou, závisí od zložitosti dielu, objemu výroby a nákladov. Úspech v konečnom dôsledku závisí od správneho výberu materiálu, aby sa zabezpečilo trvalé spojenie, ktorého výsledkom je vysokokvalitný integrovaný komponent, ktorý spĺňa funkčné aj estetické požiadavky.

Kvantifikovateľné prínosy: Prečo sa 2K vstrekovanie oplatí.

Po odhliadnutí od technického procesu sa zamerajme na to, čo je najdôležitejšie: na hmatateľné výsledky. Prečo by ste si pre svoj ďalší projekt mali vybrať vstrekovanie 2K? Odpoveď spočíva v jasných, kvantifikovateľných výhodách, ktoré priamo ovplyvňujú váš rozpočet, kvalitu výrobku a časový harmonogram. Je to o tom, že sa rozhodnete pre inteligentnejšiu výrobu.

Táto technológia nie je len o kombinácii dvoch plastov. Je to strategické rozhodnutie, ktoré zefektívňuje celý výrobný proces. Odstránením sekundárnych montážnych krokov, ako je lepenie, skrutkovanie alebo ultrazvukové zváranie, okamžite znížite náklady na pracovnú silu a potenciálne miesta porúch. Toto je konsolidácia dielov v najlepšej podobe.

Videli sme, že klienti dosiahli významné úspory. Výhody však zďaleka presahujú len počiatočné náklady. Vynikajúca väzba vytvorená medzi materiálmi zvyšuje štrukturálnu integritu dielu. To znamená odolnejší a spoľahlivejší výrobok pre konečného používateľa.

Zoberte si nasledujúce porovnanie. Zdôrazňuje hlavné výhody, ktoré ponúka lisovanie 2K v porovnaní s tradičnými metódami, ktoré vyžadujú montáž po lisovaní.

| Funkcia | Tradičné zhromaždenie | Vstrekovanie 2K |

|---|---|---|

| Kroky montáže | Viacnásobné (napr. tvarovanie, lepenie, upevňovanie) | Jednotný, integrovaný proces |

| Náklady na prácu | Vyššia z dôvodu ručnej montáže | Výrazne znížená |

| Integrita časti | Závisí od kvality lepidla/spojovacieho materiálu | Vynikajúca molekulová väzba |

| Kvalita pečate | Potrebné je samostatné tesnenie | Integrované, spoľahlivé tesnenie |

Tento integrovaný prístup zásadne mení spôsob, akým uvažujeme o návrhu a výrobe dielov, a uvoľňuje efektivitu, ktorá bola predtým nedosiahnuteľná.

Pozrime sa hlbšie na štrukturálne výhody. Hlavnou výhodou vstrekovania 2K je pevná väzba vytvorená medzi dvoma materiálmi. Na rozdiel od lepidiel, ktoré môžu časom degradovať, alebo mechanických spojovacích prvkov, ktoré vytvárajú napäťové body, vstrekovanie 2K vytvára chemické alebo molekulárne spojenie. Výsledkom je jeden súdržný komponent.

Táto zvýšená integrita nie je len teoretickým prínosom. Pri našom testovaní súčiastky vyrobené lisovaním 2K konzistentne prekonávajú svoje montované náprotivky v testoch pádu, analýze vibrácií a scenároch cyklického zaťaženia. Plynulý prechod medzi tuhým substrátom a pružným prelisom eliminuje bežné miesta porúch.

Táto životnosť má priamy vplyv na životný cyklus vášho výrobku a povesť značky. Menej porúch v prevádzke znamená nižšie náklady na záruky a vyššiu spokojnosť zákazníkov. Ide o vytváranie výrobkov, ktoré vydržia. Zlepšenie priľnavosť substrátu3 zaručuje, že komponenty, ako sú mäkké dotykové rukoväte alebo vodotesné tesnenia, sa neodlúpnu ani neoddelia, a to ani v náročných podmienkach.

Tu je rozpis toho, ako typ dlhopisu ovplyvňuje dlhodobú výkonnosť:

| Metóda lepenia | Pevnosť spoja | Odolnosť pri záťaži | Riziko zlyhania |

|---|---|---|---|

| Lepidlá | Variabilné | Môže sa vekom/expozíciou znehodnotiť | Stredná až vysoká |

| Spojovací materiál | Dobrý | Vytvára koncentráciu napätia | Stredné |

| 2K Molding | Vynikajúce | Konzistentné a trvalé | Veľmi nízka |

V konečnom dôsledku je výber vstrekovania 2K investíciou do kvality a spoľahlivosti už od prvého výstrelu. Zjednodušuje výrobu a vytvára lepší a pevnejší výrobok.

Okrem konštrukčnej pevnosti umožňuje vstrekovanie 2K neuveriteľnú slobodu dizajnu. Dáva dizajnérom a konštruktérom možnosť vytvárať výrobky, ktoré sú nielen funkčné, ale aj estetické a ergonomicky vynikajúce. Práve tu môže výrobok na preplnenom trhu skutočne vyniknúť.

Spomeňte si na mäkké rukoväte elektrického náradia alebo kuchynského náčinia. Pretlačením termoplastického elastoméru (TPE) na pevnú polypropylénovú (PP) rukoväť vytvoríte pohodlný, protišmykový povrch. Táto hmatová kvalita výrazne zlepšuje používateľský zážitok a vnímanú hodnotu výrobku. To sa nedá tak účinne dosiahnuť jednoduchým zalisovaním alebo nalepením rukoväte.

Ďalšou výkonnou aplikáciou je vytváranie integrovaných pečatí. Pre elektronické zariadenia, ktoré vyžadujú stupeň krytia IP pre odolnosť voči vode a prachu, je 2K tvarovanie zmenou v hre. Pružné tesnenie môžeme vytvarovať priamo na kryt zariadenia v jednom cykle. Tým sa eliminuje potreba samostatného O-krúžku alebo tesnenia, čo zjednodušuje dodávateľský reťazec, skracuje čas montáže a vytvára spoľahlivejšie a konzistentnejšie tesnenie.

Tento proces umožňuje vytvárať zložité geometrie, ktoré by boli pri iných metódach ťažké alebo nemožné. Môžete kombinovať priehľadné okná s nepriehľadnými krytmi alebo vytvárať viacfarebné vzory na označenie značky bez toho, aby ste museli použiť maľovanie alebo tlač. Táto flexibilita dizajnu umožňuje inovatívnejšie a integrovanejšie riešenia výrobkov. Otvára dvere k vytváraniu skutočne jedinečných a konkurencieschopných výrobkov.

Zhrnutie: vstrekovanie 2K prináša významné a merateľné výhody. Znižuje náklady na montáž a prácu tým, že konsoliduje diely do jedného procesu. Výsledná molekulárna väzba zvyšuje integritu dielov a dlhodobú životnosť, čo vedie k spoľahlivejšiemu výrobku. Táto technológia tiež poskytuje obrovskú slobodu pri navrhovaní, umožňuje lepšiu estetiku, vynikajúcu ergonómiu s mäkkými povrchmi na dotyk a integrované riešenia tesnenia. Je to strategická výrobná voľba na efektívnejšie vytváranie lepších výrobkov.

2K vstrekovanie vs. prelisovanie: Prehľadné porovnanie.

Rozhodujete sa medzi vstrekovaním 2K a prelisovaním? Túto otázku v spoločnosti PTSMAKE počúvame často. Na prvý pohľad oba procesy vytvárajú jednotlivé diely z viacerých materiálov. Sú však zásadne odlišné.

Výber nesprávnej môže ovplyvniť rýchlosť výroby, náklady na pracovnú silu a dokonca aj konečnú kvalitu vášho výrobku. Rozlišovanie je kľúčové pre efektívne rozširovanie výroby.

Pretláčanie je dvojstupňový proces. Najprv sa vyformuje základný diel. Potom sa presunie do inej formy, kde sa naň vstrekne druhý materiál.

Vstrekovanie 2K je však vysoko integrovaný proces. Využíva jeden stroj s rotujúcou formou na vstrekovanie dvoch rôznych materiálov v jednom nepretržitom cykle. Tento zdanlivo malý rozdiel má obrovský význam pre váš projekt.

Aby sme vám uľahčili výber, pozrime sa na priame porovnanie. Táto tabuľka rozdeľuje kľúčové faktory, ktoré musíte zvážiť.

Hlavné rozdiely v procesoch: Hlavné rozdiely v procesoch

Tu je prehľadné porovnanie, ktoré vám pomôže pri rozhodovaní. Zdôrazňuje hlavné kompromisy medzi týmito dvoma výkonnými výrobnými technikami.

| Funkcia | Vstrekovanie 2K | Vkladanie prelisov |

|---|---|---|

| Čas cyklu procesu | Rýchlejšie (jeden automatický cyklus) | Pomalšie (viacstupňové, vrátane prenosu časti) |

| Náklady na prácu | Nižšia (vysoko automatizovaná) | Vyššia (vyžaduje ručnú manipuláciu s dielmi) |

| Pevnosť spoja | Vynikajúci (chemická väzba) | Dobrý až veľmi dobrý (prevažne mechanický spoj) |

| Geometrická zložitosť | Vysoká (umožňuje zložité, integrované návrhy) | Mierne (obmedzené čiastočným prenosom) |

| Počiatočná investícia do nástrojov | Vyššie | Nižšie |

Táto tabuľka jasne ukazuje, že hoci si 2K lisovanie vyžaduje väčšie počiatočné investície, pri veľkoobjemovej výrobe vyniká efektívnosťou a kvalitou spoja.

Pozrime sa hlbšie na technické výhody, najmä na pevnosť spoja a voľnosť konštrukcie. Kvalita spoja je často najkritickejším faktorom pre životnosť a výkonnosť súčiastky.

Pevnosť spoja a konštrukčná voľnosť

Pri vstrekovaní 2K sa dva materiály vstrekujú rýchlo za sebou, kým je prvý materiál ešte horúci a roztavený. Tým sa vytvorí silná chemická väzba na molekulárnej úrovni. Materiály sa v podstate spoja. Výsledkom je vynikajúce, trvalé spojenie, ktoré je ideálne na vytváranie robustných tesnení alebo integrovaných komponentov, ktoré sa neoddeľujú.

Overmolding sa zvyčajne spolieha na mechanickú väzbu. Druhý materiál prúdi do otvorov alebo okolo prvkov navrhnutých v prvom diele. substrát4. Aj keď je účinný pre aplikácie, ako sú mäkké dotykové rukoväte, nemusí poskytovať rovnakú úroveň stálosti alebo odolnosti voči odlupovaniu ako chemické lepidlo.

Odomykanie zložitých geometrií

Tento integrovaný proces otvára aj nové možnosti pri navrhovaní dielov. Vďaka 2K lisovaniu môžete vytvárať zložité geometrie s plynulými prechodmi medzi tvrdými a mäkkými materiálmi.

Predstavte si integrované tesnenia na puzdre elektroniky. Tie musia byť dokonalé, aby zabezpečili vodotesnosť. Dosiahnutie tohto cieľa pomocou dvojstupňového procesu pretláčania je oveľa náročnejšie a menej spoľahlivé. Jednocyklový charakter 2K lisovania zaisťuje vždy dokonalé zarovnanie a spojenie. V projektoch spoločnosti PTSMAKE to využívame na vytváranie zložitých viacmateriálových dielov, ktoré sú funkčné aj estetické.

Teraz zvážme ekonomickú a prevádzkovú stránku rovnice. Vaše rozhodnutie bude do veľkej miery závisieť od objemu výroby a cieľov v oblasti nákladov na jeden diel. Počiatočná investícia je len jednou časťou skladačky.

Pohľad na náklady a efektívnosť

Najvýznamnejšou prevádzkovou výhodou vstrekovania 2K je jeho účinnosť. Odstránením potreby prenášať diel z jedného stroja alebo formy do druhého sa výrazne skracuje čas cyklu a prácnosť. Táto automatizácia je kľúčom k nákladovo efektívnej veľkosériovej výrobe.

Overmolding si vyžaduje manuálnu prácu alebo zložitú robotizáciu na umiestnenie základného dielu do druhej formy. To zvyšuje čas a náklady na každú vyrobenú jednotku. Zatiaľ čo počiatočné nástroje pre overmolding sú lacnejšie, náklady na jeden diel môžu byť výrazne vyššie.

Výpočet bodu rentability

Vyššia počiatočná investícia do 2K formy môže byť odstrašujúca. Úspora práce a času cyklu však vytvára jasný bod zlomu.

Uvažujme zjednodušený scenár.

| Objem výroby | Overmolding | Vstrekovanie 2K | Najlepšia voľba |

|---|---|---|---|

| 10 000 jednotiek | Nižšie náklady na nástroje, vyššie jednotkové náklady | Vyššie náklady na nástroje, nižšie jednotkové náklady | Prelisovanie môže byť lacnejšie |

| 100 000 jednotiek | Vysoké celkové náklady na prácu a cyklus | Úspory z automatizácie sa znásobujú | 2K Molding je nákladovo efektívnejší |

| 1 000 000 a viac jednotiek | Prekážkovo vysoké náklady na pracovnú silu | Najnižšie možné náklady na jeden diel | 2K Molding je jasným víťazom |

Pri rozširovaní výroby poskytuje efektívnosť 2k vstrekovania obrovskú konkurenčnú výhodu. Je to investícia do zníženia vašich dlhodobých výrobných nákladov.

Výber medzi vstrekovaním 2K a prelisovaním v podstate závisí od konkrétnych potrieb vášho projektu. Prelisovanie ponúka flexibilitu s nižšou počiatočnou investíciou, takže je vhodné pre menšie série alebo jednoduchšie konštrukcie. Naproti tomu vstrekovanie 2K je vysoko efektívny, automatizovaný proces. Poskytuje vynikajúce chemické väzby a voľnosť dizajnu, čo z neho robí ideálnu voľbu pre veľkosériovú výrobu, kde je prvoradá kvalita a náklady na jeden diel. Obe technológie sú skvelé, ale riešia odlišné problémy.

Inovatívne aplikácie v kľúčových odvetviach.

Zamýšľali ste sa niekedy nad tým, ako sú tlačidlá na palubnej doske vášho auta pevné a zároveň mäkké? Alebo ako si vaše inteligentné hodinky zachovávajú odolnosť voči vode aj po nespočetných použitiach? Odpoveď sa často skrýva v 2k vstrekovaní. Táto technológia nie je futuristickým konceptom, ale praktickým riešením formujúcim výrobky, ktoré denne používame.

Chemickým spájaním dvoch rôznych materiálov v jednom procese vytvárame diely s kombinovanými vlastnosťami. Tým sa eliminujú montážne kroky a zlepšuje sa kvalita výrobku. Pre konštruktérov a inžinierov to mení pravidlá hry.

Pokroky v automobilovom priemysle

V automobilovom svete je najdôležitejší používateľský zážitok. Vstrekovanie 2k ho zabezpečuje vytváraním komponentov, ktoré sú odolné a estetické.

Komponenty prístrojovej dosky a tlačidlá Soft-Touch

Spomeňte si na gombík klimatizácie. Potrebuje pevné jadro, aby mal pevnú štruktúru, a mäkký, priľnavý vonkajší povrch, aby pôsobil prémiovo. Vďaka dvojnásobnému tvarovaniu je to možné v jednom kroku. Najskôr sa vylisuje tvrdý plast, ako je PC alebo ABS, a potom mäkká forma z TPE alebo TPU.

Tento proces mení jednoduché tlačidlo na kľúčovú súčasť vnímanej kvality vozidla.

| Funkcia | Tlačidlo z jedného materiálu | Tlačidlo 2K |

|---|---|---|

| Pocit používateľa | Tvrdý, základný plast | Prémiová rukoväť s mäkkým dotykom |

| Trvanlivosť | Náchylnosť na opotrebovanie a poškriabanie | Vysoká odolnosť proti opotrebovaniu |

| Montáž | Vyžaduje sekundárnu montáž | Jedna integrovaná časť |

| Tesnenie | Vyžaduje samostatné tesnenie | Integrované tesnenie proti prachu/vlhkosti |

Revolúcia v spotrebnej elektronike

Od elektrického náradia až po nositeľné zariadenia sú kľúčovými predajnými bodmi odolnosť a ergonómia. Práve v tejto oblasti vstrekovanie viacerých materiálov skutočne zažiari, pretože vytvára robustné a používateľsky prívetivé výrobky.

Vodoodolné oblečenie

Váš remienok na smart hodinky musí byť pohodlný, odolný a vodotesný. Formovanie 2k môže kombinovať pevný plast pre rozhranie hodiniek s pružným elastomérom pre remienok. Tým sa vytvorí bezšvové, spoľahlivé tesnenie proti vniknutiu vody a prachu.

Lekárske a priemyselné oblasti si vyžadujú najvyššiu úroveň presnosti a spoľahlivosti. Tu zlyhanie neprichádza do úvahy. Preto sa vstrekovanie 2k stalo nepostrádateľným pri vytváraní kritických komponentov, ktoré fungujú pod tlakom. Nejde len o kombináciu tvrdých a mäkkých plastov, ale o vytváranie funkčne vynikajúcich dielov.

Inovácie v oblasti zdravotníckych pomôcok

V lekárskych aplikáciách musí byť každý komponent bezpečný, spoľahlivý a často biokompatibilný. Schopnosť vytvárať integrované súčasti znižuje potenciálne miesta zlyhania, čo má zásadný význam pre bezpečnosť pacienta.

Rukoväte chirurgických nástrojov

Chirurgovia potrebujú nástroje s výnimočným úchopom a ovládaním aj v náročných situáciách. Preliatím tvrdého podkladu mäkkým, na dotyk príjemným TPE vytvárame ergonomické a protišmykové rukoväte. Tento proces tiež zabezpečuje trvalé spojenie rukoväte, čím sa zabraňuje znečisteniu medzi vrstvami. Materiál je viskoelasticita5 tu zohráva kľúčovú úlohu.

| Aspekt | Tradičné zhromaždenie | Vstrekovanie 2K |

|---|---|---|

| Riziko kontaminácie | V medzerách sa môžu nachádzať baktérie | Hermeticky uzavretá časť |

| Trvanlivosť | Rukoväť sa môže uvoľniť alebo odlúpnuť | Trvalo lepené materiály |

| Ergonómia | Obmedzená sloboda dizajnu | Optimalizované pre pohodlie používateľa |

| Sterilizácia | Materiály môžu reagovať odlišne | Materiály vybrané z hľadiska kompatibility |

Priemyselná odolnosť

Priemyselné prostredie je drsné. Komponenty čelia chemikáliám, extrémnym teplotám a neustálym vibráciám. Vstrekovanie 2k vytvára robustné diely, ktoré týmto výzvam odolávajú.

Zapečatené puzdrá senzorov

Puzdro priemyselného snímača musí byť často pevné, aby chránilo elektroniku, ale vyžaduje si aj pružné tesnenie, aby neprepúšťalo vlhkosť a prach. Namiesto tvarovania puzdra a následného ručného nanášania tesnenia vytvára proces dvojnásobného tvarovania tesnenie priamo na pevný diel. Výsledkom je vždy dokonalé a opakovateľné tesnenie.

Okrem jednoduchého vymenovania aplikácií je veľmi dôležité pochopiť silu riešenia problémov 2k vstrekovania. Táto technológia umožňuje dosiahnuť takú úroveň funkčnej integrácie, ktorá bola predtým nemožná alebo neúnosne drahá. Ide o vytváranie inteligentnejších a efektívnejších komponentov od základu.

V spoločnosti PTSMAKE sme pomohli klientom prekročiť tradičné výrobné limity. Zameriavame sa na to, ako môže synergia materiálov vyriešiť hlavné konštrukčné výzvy, nielen zlepšiť estetiku.

Riešenie komplexných výziev pomocou synergie materiálov

Kúzlo tvarovania 2k spočíva v kombinácii. Výberom správnej dvojice materiálov sa otvárajú nové možnosti výkonu a odolnosti výrobku.

Príklady funkčnej integrácie

Zvážte kryt diagnostického zariadenia. Musí byť odolné voči nárazom (polykarbonát) a mať integrované mäkké tesnenie (TPE) na ochranu proti pádu a odolnosť voči tekutinám. Lisovaním 2k sa to dosiahne v jednom diele, čím sa znížia náklady na montáž a zvýši spoľahlivosť. Toto je bežná výzva, ktorú riešime pre našich klientov z oblasti zdravotníctva.

Ďalším príkladom je rukoväť elektrického náradia. Vyžaduje si pevný rám (nylon plnený sklom) pre pevnosť a prelis tlmiaci vibrácie (TPU) pre pohodlie a bezpečnosť používateľa. Táto dvojitá funkčnosť je prirodzená pre proces lisovania dvoma zábermi.

| Kombinácia materiálov | Primárny priemysel | Kľúčová výhoda vyriešená |

|---|---|---|

| PC + TPE | Zdravotníctvo, elektronika | Odolnosť proti nárazu s integrovaným tesnením |

| ABS + TPU | Automobilový priemysel, Spotrebitelia | Estetický vzhľad s odolnou rukoväťou |

| PA66 + TPE | Priemyselný, automobilový priemysel | Chemická odolnosť s ergonomickým pocitom |

| PP + TPV | Spotrebný tovar | Nízke náklady s pružným a odolným závesom |

Ak sa najprv zamyslíme nad párovaním materiálov, môžeme navrhnúť diely, ktoré sú vo svojej podstate schopnejšie a nákladovo efektívnejšie počas celého životného cyklu.

V automobilovom priemysle, spotrebnej elektronike, zdravotníctve a priemysle sa 2k vstrekovanie osvedčilo. Prekračuje rámec jednoduchej estetiky a ponúka funkčnú integráciu, čím vytvára odolné, spoľahlivé a ergonomické komponenty. Táto technológia rieši komplexné konštrukčné výzvy spájaním rôznych materiálov do jedného vysoko výkonného dielu. Využitím synergie materiálov sa výrobky stávajú robustnejšími a nákladovo efektívnejšími, čím priamo riešia základné potreby súčasných najnáročnejších priemyselných odvetví.

Návrh pre výrobu (DFM) pre 2K lisované diely.

Skvelý návrh na papieri sa môže rýchlo zmeniť na problém pri výrobe. Platí to najmä pre 2k vstrekovanie. Vzájomné pôsobenie dvoch rôznych materiálov pridáva ďalšie vrstvy zložitosti. Práve tu sa návrh pre výrobu (DFM) stáva vaším najdôležitejším nástrojom.

DFM nie je len o tom, aby bol diel vyrobiteľný. Ide o jeho optimalizáciu z hľadiska efektívnosti, kvality a hospodárnosti. Ignorovanie týchto zásad na začiatku vedie k nákladným úpravám nástrojov. Môže tiež spôsobiť frustrujúce oneskorenia výroby a diely, ktoré zlyhajú v teréne.

V spoločnosti PTSMAKE sme videli, ako včasná spolupráca DFM mení projekt. Zameraním sa na niekoľko kľúčových oblastí môžete zabezpečiť, aby bol váš návrh robustný a pripravený na výrobu. Vyhnete sa tak bežným nástrahám spojeným s procesom 2k lisovania.

Preskúmame základné piliere DFM pre dvojzáberové diely.

Kľúčové oblasti zamerania DFM

Správne DFM zabezpečuje hladký prechod zo súboru CAD na vysokokvalitný fyzický diel. Rieši potenciálne problémy skôr, ako sa vôbec dostanú na lisovací stroj. Tento proaktívny prístup je základom úspechu pri 2k vstrekovaní.

Tu sú kritické oblasti, o ktorých budeme diskutovať:

- Hrúbka steny: Riadenie prúdenia a chladenia medzi dvoma materiálmi.

- Umiestnenie brány: Jeho vplyv na vzhľad dielov a integritu spoja.

- Oblasti vypínania: Tajomstvo ostrých a čistých prechodov medzi materiálmi.

- Rozhrania pre lepenie: Vytvorenie dielu, ktorý sa nikdy nerozloží.

| Princíp DFM | Primárny cieľ | Bežné zlyhanie, ak sa ignoruje |

|---|---|---|

| Hrúbka steny | Zabezpečte rovnomerný tok materiálu a chladenie. | Deformácie, stopy po prepadnutí, praskliny spôsobené napätím. |

| Umiestnenie brány | Kontrola naplnenia materiálu a zvarových línií. | Slabé väzby, kozmetické vady. |

| Vypínací dizajn | Zabráňte úniku materiálu (blesku). | Krvácanie materiálu, zlé vymedzenie dielu. |

| Návrh rozhrania | Vytvorte pevný mechanický spoj. | Delaminácia, zlyhanie dielu pri namáhaní. |

Správne zvládnutie týchto štyroch prvkov je 90% bitky. Zabezpečí, že váš inovatívny dizajn z dvoch materiálov bude fungovať tak, ako má.

Správa hrúbky steny v dieloch 2K

Rovnomerná hrúbka steny je zlatým pravidlom pri každom vstrekovaní. V prípade 2k dielov je jeho význam ešte väčší. Riadite tok a chladenie dvoch rôznych materiálov, často s rôznou rýchlosťou zmršťovania.

Kľúčom je dôslednosť

V ideálnom prípade by mali byť steny substrátu aj prelisovaného materiálu čo najrovnomernejšie. Drastické odchýlky spôsobujú nerovnomerné chladenie. Vzniká tak vnútorné napätie, ktoré vedie k deformácii súčiastky a prepadávaniu. Ak sú zmeny hrúbky nevyhnutné, snažíme sa o plynulé, postupné prechody.

Rozhodujúce sú plynulé prechody

Ak musíte zmeniť hrúbku steny, vyhnite sa ostrým rohom. Používajte veľké polomery a mierne sklony. Pomáha to rovnomernému toku roztaveného plastu. Zabraňuje poklesu tlaku a zabezpečuje úplné vyplnenie dutiny. Hladká dráha toku je nevyhnutná pre silné chemické spojenie medzi oboma materiálmi. Zlý tok môže viesť k vzniku slabých miest.

Strategické umiestnenie brán

Brána je miesto, kde roztavený plast vstupuje do dutiny formy. Jeho umiestnenie je rozhodujúcim rozhodnutím, ktoré ovplyvňuje konečnú kvalitu dielu. Ovplyvňuje všetko od estetiky až po štrukturálnu integritu. Zle umiestnená brána môže zničiť inak dokonalý dizajn.

Stránka reológia6 materiálov tu zohráva významnú úlohu. Kľúčové je pochopenie toho, ako jednotlivé materiály tečú pod tlakom.

Vplyv na estetiku a pevnosť

Brány sa snažíme umiestniť na neviditeľné miesta, aby sme skryli všetky kozmetické nedostatky. Dôležitejšie je, že umiestnenie brány určuje vznik zvarových línií. Tieto čiary sa objavujú v miestach, kde sa stretávajú dve fronty toku. Pri 2k vstrekovaní môže zvarová čiara na rozhraní materiálov vytvoriť významné slabé miesto, ktoré ohrozuje spojenie.

| Typ brány | Najlepší prípad použitia | Úvahy |

|---|---|---|

| Brána Edge Gate | Jednoduché, ploché diely. | Po orezaní zanecháva viditeľné stopy. |

| Tunelová brána | Veľkosériová výroba. | Automaticky degraduje diely. |

| Hot Tip Gate | Diely vyžadujúce dokonalú povrchovú úpravu. | Zložitejšie a nákladnejšie nástroje. |

Správna stratégia brány zaručuje silnú a vizuálne príťažlivú časť. Vyžaduje si to vyváženie kozmetických potrieb s mechanickými požiadavkami procesu 2k.

Navrhovanie kritických uzatváracích a tesniacich oblastí

Pri 2k vstrekovaní je uzáver oblasť, kde sa obe polovice formy stláčajú. Tým sa vytvorí tesnenie, ktoré zabraňuje vytekaniu druhého materiálu na prvý. Ostrá a čistá línia medzi materiálmi závisí výlučne od tejto funkcie.

Prístup "Steel-Safe

Navrhovanie robustných uzáverov je neoddiskutovateľné. Tieto povrchy sa musia dokonale stretnúť, aby vytvorili tesné tesnenie. Aj malá medzera môže viesť k vznieteniu alebo úniku materiálu. Podľa našich skúseností je rozumným opatrením navrhnúť tieto prvky tak, aby boli "bezpečné pre oceľ". To znamená, že v prípade potreby môžeme ľahko odstrániť oceľ, aby sme utiahli uloženie. Pridanie ocele späť je oveľa náročnejšie a drahšie.

Často odporúčame uhlové alebo stupňovité uzávery. Tie poskytujú spoľahlivejšie tesnenie ako jednoduché rovné plochy. Vytvárajú zložitejšiu dráhu pre pohyb plastu, čím účinne zastavujú prípadný únik.

Posilnenie väzieb pomocou mechanických blokád

Hoci kompatibilita materiálu zabezpečuje chemickú väzbu, nikdy by ste sa nemali spoliehať len na ňu. Skutočne robustný 2k diel obsahuje mechanické blokovanie. Tieto konštrukčné prvky fyzicky blokujú dva materiály. Tým sa vytvára spojenie, ktoré je oveľa pevnejšie a spoľahlivejšie.

Viac ako chemická priľnavosť

Predstavte si to ako holubičí chvost pri práci s drevom. Pevnosť zabezpečujú vzájomne sa prelínajúce tvary, nielen lepidlo. Pri 2k tvarovaní môžeme v prvom zábere (podklad) navrhnúť prvky, ako sú otvory, drážky alebo kanály. Druhý materiál potom vteká do týchto prvkov a vytvára silné mechanické spojenie.

| Metóda lepenia | Sila | Zložitosť dizajnu | Spoľahlivosť |

|---|---|---|---|

| Iba chemické látky | Mierne | Nízka | V závislosti od materiálov |

| Iba mechanické | Vysoká | Mierne | Veľmi vysoká |

| Chemické + mechanické | Veľmi vysoká | Mierne | Najvyššia |

Tento kombinovaný prístup je zlatým štandardom pre diely vystavené namáhaniu, krúteniu alebo odlupovaniu. Zaručuje, že sa prelis nikdy neoddelí od podkladu. Ak sa chcete hlbšie oboznámiť s týmito a ďalšími technikami, odporúčam vám stiahnuť si nášho komplexného sprievodcu DFM. Je to zdroj informácií, ktorý náš tím PTSMAKE vyvinul, aby pomohol inžinierom, ako ste vy, uspieť.

Úspešný dizajn pre výrobu v 2k vstrekovaní závisí od štyroch kľúčových pilierov. Konzistentná hrúbka steny a hladké prechody zabezpečujú správny tok materiálu a zabraňujú vzniku chýb. Strategické umiestnenie brány je rozhodujúce pre estetickú kvalitu aj štrukturálnu integritu. Okrem toho sú presné uzatváracie oblasti nevyhnutné na vytvorenie čistých oddelení medzi materiálmi. A nakoniec, začlenenie mechanických blokád spolu s chemickou adhéziou poskytuje najpevnejšie a najspoľahlivejšie spojenie, čím sa zabezpečí dlhodobý výkon a trvanlivosť konečného dielu.

Kompatibilita materiálov: Váš sprievodca dokonalým lepením.

Výber správnych materiálov je najdôležitejším rozhodnutím pri 2k vstrekovaní. Ak ho urobíte správne, vytvoríte bezproblémový, odolný a viacmateriálový diel. Ak sa rozhodnete nesprávne, zostane vám odlupovanie, delaminácia a zlyhanie výrobku. Je to nákladná chyba.

Mnohí sa domnievajú, že je to také jednoduché, ako vybrať dva plasty. V skutočnosti je to však zložitá veda. Pevné a trvalé spojenie nevzniká náhodne. Závisí od hlbokej, molekulárnej kompatibility medzi substrátom a materiálom na prelisovanie.

Čo spôsobuje, že sa jeden plast lepí na druhý? Tajomstvo spočíva v ich chemickom zložení. Niektoré skupiny polymérov sa prirodzene priťahujú a vytvárajú silné chemické väzby. Iné sa navzájom odpudzujú a vyžadujú si dômyselné konštrukčné triky, aby držali pohromade.

Táto príručka je vaším východiskovým bodom. Poskytneme vám prehľadnú tabuľku kompatibility. Pomocou nej sa môžete orientovať v zložitom svete výberu materiálov. Pomôže vám vyhnúť sa bežným nástrahám a navrhnúť diely, ktoré vydržia. Považujte ju za svoj cheat sheet pre dokonalé lepenie.

Ak chcete skutočne zvládnuť výber materiálu, musíte pochopiť "prečo". Prečo sa niektoré materiály dokonale spájajú, zatiaľ čo iné sa rozpadajú? Všetko sa odvíja od dvoch hlavných mechanizmov: chemického spojenia a mechanického spojenia.

Chemická väzba: Molekulové podanie ruky

Ideálna väzba pri 2k vstrekovaní je chemická. K tomu dochádza, keď sa roztavený materiál prelisu dostane do kontaktu so substrátom. Polymérové reťazce z oboch materiálov sa prelínajú a na rozhraní vytvárajú skutočný molekulárny zvar.

Tento typ väzby je neuveriteľne silný a spoľahlivý. Závisí vo veľkej miere na tom, či majú materiály podobné chemické vlastnosti. Faktory ako polarita a povrchová energia7 zohráva veľkú úlohu. Keď sa tieto vlastnosti zosúladia, materiály sa prirodzene priťahujú.

Mechanické blokovanie: Fyzikálne uchopenie

Čo ak vybrané materiály nie sú chemicky kompatibilné? Pevné spojenie môžete dosiahnuť aj mechanickým prepojením. Táto metóda sa spolieha skôr na fyzikálnu konštrukciu dielu než na chemickú príťažlivosť.

Podklad navrhujeme s prvkami, ako sú podrezania, diery alebo drsná štruktúra. Materiál na pretláčanie potom vteká do týchto prvkov a tuhne. Tým sa vytvorí silná fyzická priľnavosť, podobne ako funguje suchý zips. Je to robustné riešenie, najmä v prípade materiálov, ako je nylon.

Tu je rýchle porovnanie:

| Funkcia | Chemická väzba | Mechanické blokovanie |

|---|---|---|

| Pevnosť spoja | Veľmi vysoká | Mierne až vysoké |

| Mechanizmus | Molekulárna adhézia | Fyzikálne zapletenie |

| Požiadavka | Kompatibilita materiálov | Vlastnosti konštrukcie substrátu |

| Príklad | TPE na ABS | LSR na PA66 s podrezaním |

Znalosť teórie je jedna vec, ale dôležitá je jej aplikácia. Aby som vám uľahčil prácu, zostavil som tabuľku kompatibility materiálov na základe projektov, ktoré sme riešili v spoločnosti PTSMAKE. Táto tabuľka zahŕňa niektoré z najbežnejších kombinácií materiálov v tomto odvetví.

Použite ho ako východiskový bod. Pomôže vám rýchlo zúžiť možnosti pre váš ďalší projekt vstrekovania 2k.

Všeobecná tabuľka kompatibility materiálov

| Materiál substrátu | TPE (na báze SEBS) | TPU (na báze esterov) | LSR (silikón) |

|---|---|---|---|

| ABS (akrylonitrilbutadiénstyrén) | Dobrý | Dobrý | Chudobný* |

| PC (Polykarbonát) | Dobrý | Dobrý | Chudobný* |

| PA66 (Polyamid 66) | Chudobný | Spravodlivé | Dobrý (s náterom) |

| PBT (polybutyléntereftalát) | Spravodlivé | Dobrý | Chudobný* |

Poznámka: LSR si často vyžaduje základný náter alebo mechanické blokovanie pre pevné spojenie s väčšinou termoplastov.

Za grafom

Nezabudnite, že táto tabuľka je len orientačná. Presná trieda materiálu, prísady, ako sú farbivá alebo spomaľovače horenia, a dokonca aj parametre procesu formovania môžu ovplyvniť pevnosť spoja. Napríklad TPU prelisovaný na PC môže vytvoriť vynikajúci spoj. Je to preto, že oba materiály majú spoločné polárne vlastnosti.

TPE prelisovaný na PA66 však pravdepodobne zlyhá bez mechanických prvkov. Ich chemické zloženie je jednoducho príliš odlišné. Pri našej práci vždy odporúčame vytvoriť vzorové dosky na otestovanie konkrétnych tried materiálov, ktoré plánujete použiť. Tento overovací krok odstraňuje akékoľvek dohady.

Úspešné 2k vstrekovanie závisí od kompatibility materiálov. Najpevnejšie väzby sú chemické, vznikajúce pri prirodzenej vzájomnej príťažlivosti polymérov. Ak sú materiály nekompatibilné, potrebnú pevnosť môže zabezpečiť robustné mechanické prepojenie. Táto príručka a tabuľka ponúkajú solídny základ, ale nezabudnite, že na zaručenie dokonalého a trvalého spojenia je nevyhnutné testovanie v reálnom prostredí s konkrétnymi triedami materiálov. Konzultácia s odborníkmi môže zabrániť nákladným poruchám v budúcnosti.

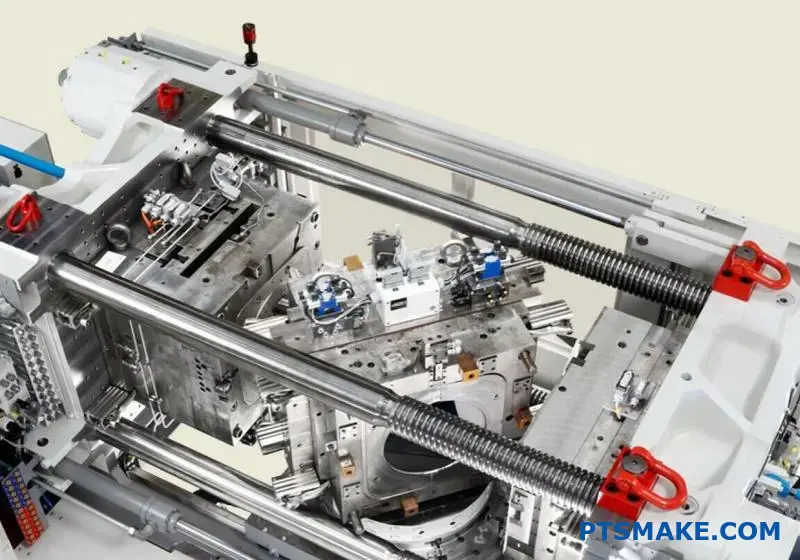

Naše pokročilé možnosti a technológie 2K lisovania.

Jedna vec je mať správny nápad. Mať správneho partnera so správnou technológiou na jeho realizáciu je všetko. V spoločnosti PTSMAKE sme veľa investovali do špecifickej technológie a odborných znalostí potrebných na vysoko presné 2k vstrekovanie. Nejde len o to mať stroje, ale o kompletný integrovaný systém.

Tento systém zaručuje, že sa váš návrhový zámer dokonale premietne do konečného produktu. Kombinujeme najmodernejšie vybavenie s hlbokými inžinierskymi znalosťami. Táto synergia nám umožňuje riešiť zložité geometrie a kombinácie materiálov, ktoré by iní mohli odmietnuť.

Naše schopnosti sú založené na výkonných a spoľahlivých strojoch. Prevádzkujeme celý rad špecializovaných vstrekovacích lisov 2K. To nám umožňuje flexibilne spracovávať rôzne veľkosti dielov a objemy výroby.

Naše základné vybavenie na lisovanie 2K

Používame špičkové stroje od výrobcov ako Engel a Arburg. Tento výber nie je náhodný. Ich presnosť a spoľahlivosť sú kľúčové pre prísne tolerancie, ktoré sa vyžadujú pri 2k tvarovaní.

| Funkcia stroja | Špecifikácia / Schopnosti | Vplyv na váš projekt |

|---|---|---|

| Rozsah tonáže | 80T - 450T | Všestrannosť pre malé zložité diely až po väčšie komponenty. |

| Vstrekovacie jednotky | Dvojité, nezávislé ovládanie | Presné dodanie materiálu na dokonalé spojenie vrstiev. |

| Riadiace systémy | Pokročilé programovanie CNC | Vysoká opakovateľnosť a stabilita procesu. |

| Technológia výroby foriem | Rotačná doska, indexová doska | Podporuje efektívne a komplexné tvarovanie s viacerými zábermi. |

V našom modernom a čistom zariadení sa nachádza toto moderné vybavenie. Udržiavame kontrolované prostredie, aby sme zabezpečili konzistentnosť procesu. To je kľúčom k dodávaniu kvalitných dielov, dávku za dávkou.

Skvelé stroje sú len polovicou príbehu. Skutočné kúzlo sa odohráva v nástrojoch. Na rozdiel od mnohých lisovní máme plne vybavenú vlastnú nástrojáreň. To je pre našich klientov významná výhoda.

Vlastný návrh formy a výrobné kapacity menia pravidlá hry. Znamená to, že celý proces máme pod kontrolou od samého začiatku. Nečakáme na výrobcu nástrojov tretej strany. Táto vertikálna integrácia zefektívňuje komunikáciu a skracuje časy realizácie.

Vlastné nástroje a technické znalosti

Naši inžinieri navrhujú formy špeciálne pre váš diel a naše stroje. Táto súčinnosť je rozhodujúca pre úspešné 2k vstrekovanie. Na simuláciu procesu vstrekovania používajú pokročilý softvér. To nám pomáha predvídať a riešiť potenciálne problémy ešte pred rezaním ocele.

Zohľadňujeme každý detail, od umiestnenia brány až po chladiace kanály. Materiál je reológia8 sa starostlivo analyzuje, aby sa zabezpečila dokonalá chemická väzba medzi oboma plastmi. Tento proaktívny prístup minimalizuje nákladné cykly pokusov a omylov.

Náš tím má hlboké znalosti o tom, ako sa rôzne materiály spolu správajú. Tieto znalosti sú kľúčové pre vytvorenie odolného a bezproblémového spoja.

| Inžinierska fáza | Naše zameranie | Výhody pre klienta |

|---|---|---|

| Návrh pre vyrobiteľnosť (DFM) | Optimalizácia návrhu dielov pre 2k proces. | Zníženie nákladov a zlepšenie kvality dielov. |

| Analýza toku formy | Simulácia toku a spájania plastov. | Zabraňuje vzniku defektov, ako sú dutiny alebo slabé spoje. |

| Návrh a konštrukcia nástrojov | Presné strojárstvo a obrábanie. | Robustná forma, ktorá poskytuje konzistentné diely. |

| Prototypovanie a overovanie | Testovanie a zdokonaľovanie procesu. | Zaručuje, že konečný výrobok spĺňa špecifikácie. |

Vďaka týmto odborným znalostiam sa váš projekt hladko posunie od konceptu až po výrobu. Riadime každý krok a poskytujeme vám jedinú kontaktnú osobu a úplnú zodpovednosť.

Náš proces je založený na spolupráci. Považujeme sa za rozšírenie vášho tímu. Naši inžinieri sa zapájajú do projektu už od prvej žiadosti o cenovú ponuku. Spolupracujú s vami, aby pochopili vaše ciele a výzvy.

Tento prístup založený na spolupráci je nevyhnutný pri komplexných projektoch vstrekovania 2k. Veríme, že otvorená komunikácia a spoločné odborné znalosti vedú k najlepším výsledkom. Vaše znalosti o produkte v kombinácii s našimi skúsenosťami s výrobou vytvárajú silné partnerstvo.

Spoločná cesta k výrobe

Nevezmeme len váš súbor CAD a nestlačíme tlačidlo. Vykonávame podrobný proces kontroly. Môžeme navrhnúť malé úpravy návrhu, ktoré môžu viesť k veľkému zlepšeniu vyrobiteľnosti alebo nákladovej efektívnosti. Naším cieľom je pripraviť projekt na úspech od prvého dňa.

Toto partnerstvo pokračuje počas celého životného cyklu projektu. Poskytujeme pravidelné aktualizácie a sme vždy k dispozícii na diskusiu o pokroku. Transparentnosť je základnou súčasťou nášho fungovania v spoločnosti PTSMAKE.

Náš štruktúrovaný proces zaručuje, že nič nie je ponechané náhode. Každý krok je naplánovaný, vykonaný a overený.

| Krok procesu | Naša akcia | Vaše zapojenie |

|---|---|---|

| 1. Úvodná konzultácia | Naši inžinieri preskúmajú váš návrh a ciele. | Zadávate požiadavky a špecifikácie projektu. |

| 2. DFM a cenová ponuka | Poskytujeme podrobnú analýzu a transparentnú cenovú ponuku. | Vy skontrolujete a schválite smerovanie návrhu. |

| 3. Výroba foriem | Náš tím vyrába vysoko presnú 2k formu. | Pravidelne dostávate aktuálne informácie o pokroku. |

| 4. Výroba dielov | Najskôr spúšťame články a potom celú výrobu. | Schválite vzorky a dostanete finálne diely. |

Tento systematický prístup minimalizuje riziko a zabezpečuje včasné dodanie. My sa postaráme o zložitú výrobu, takže sa môžete sústrediť na svoju hlavnú činnosť.

Naše pokročilé 2k lisovanie je kompletný systém. Kombinuje špičkové stroje, ako sú lisy Engel a Arburg, s rozsiahlymi vlastnými odbornými znalosťami v oblasti nástrojov. Táto integrácia, riadená naším tímom spolupracujúcich inžinierov, zaručuje, že vaše zložité komponenty budú vyrobené podľa najvyšších štandardov. Kontrolujeme celý proces od analýzy DFM až po finálnu výrobu, čím poskytujeme spoľahlivú a efektívnu cestu k úspechu vášho projektu. Sme vaším partnerom v oblasti výrobných inovácií.

Úspešné príbehy: Prípadové štúdie z reálneho sveta 2K Molding.

Teória je jedna vec, ale skutočne dôležité sú výsledky. Reči sú lacné, ale vidieť, ako technológia rieši skutočné problémy, je na nezaplatenie. Preto vás chcem oboznámiť s niektorými skutočnými projektmi, ktoré sme riešili v spoločnosti PTSMAKE. Nie sú to len hypotetické príklady; sú to hmatateľné príklady toho, ako vstrekovanie 2K prinieslo neuveriteľnú hodnotu.

Pozrieme sa na výzvy, ktorým naši klienti čelili, a na to, ako sme ich premenili na úspechy. Každý prípad má jednoduchú štruktúru: Problém, riešenie a výsledok. Tento formát jasne ukazuje vplyv nášho prístupu. Uvidíte, ako sme prešli od zložitého problému k zjednodušenému, nákladovo efektívnemu výsledku.

Tieto príklady pochádzajú z rôznych odvetví. Ukazujú všestrannosť procesu lisovania 2K. Či už ide o robustné automobilové diely alebo ergonomický spotrebný tovar, princípy sú rovnaké. Kombinujeme materiály, aby sme vytvorili lepší, integrovanejší výrobok.

Poďme sa pozrieť na podrobnosti.

Prípadová štúdia 1: Puzdro automobilového senzora

Problém

Klient z automobilového sektora potreboval robustné puzdro pre kritický senzor. Súčiastka musela odolávať náročným podmienkam v motorovom priestore. To znamenalo extrémne teploty, vibrácie a pôsobenie kvapalín. A čo je ešte dôležitejšie, vyžadovalo sa krytie IP67, čo znamená, že muselo byť úplne prachotesné a vodotesné. Ich predchádzajúca konštrukcia používala samostatné tesnenie, ktorého montáž bola nákladná a časom náchylná na poruchy.

Naše riešenie 2K Molding

Navrhli sme riešenie s jedným dielom pomocou vstrekovania 2K. Proces zahŕňal lisovanie tuhého, tepelne odolného polybutyléntereftalátu (PBT) pre hlavné telo. Potom sme v tej istej forme priamo na telo odliali tesnenie z termoplastického elastoméru (TPE). Tým sa vytvorilo dokonalé, trvalé spojenie.

Kvantifikovaný výsledok

Výsledok bol pre klienta prevratný. Integrované tesnenie odstránilo potrebu samostatného tesnenia a ručnej montáže.

| Metrické | Pred lisovaním 2K | Po tvarovaní 2K | Zlepšenie |

|---|---|---|---|

| Počet častí | 2 (puzdro + tesnenie) | 1 (integrovaná časť) | 50% Redukcia |

| Čas montáže | ~30 sekúnd/časť | 0 sekúnd/časť | 100% Eliminácia |

| Hodnotenie vodotesnosti | IP65 (v najlepšom prípade) | IP67 (certifikované) | Prekročená požiadavka |

| Jednotkové náklady | Základné údaje | Znížené o 18% | Výrazné úspory |

Výsledný diel bol nielen spoľahlivejší, ale aj lacnejší na výrobu. Všetky validačné testy prešiel na výbornú, čím sa zvýšila celková kvalita výrobku.

Hĺbkový ponor: Dosiahnutie dokonalého spojenia

Základom vstrekovania 2K je vytvorenie odolného spoja medzi dvoma rôznymi materiálmi. Nejde len o ich vzájomné lisovanie. Úspech závisí od kompatibility materiálov, konštrukcie formy a presnej kontroly procesu. V projekte automobilového senzora bol výber PBT a TPE rozhodujúci.

Tieto materiály sú navrhnuté tak, aby mali vynikajúce Chemická väzba9 vlastnosti. Počas fázy pretláčania vyteká roztavený TPE na ešte teplý substrát PBT. Na rozhraní sa polymérne reťazce oboch materiálov prelínajú a vytvárajú pevné, trvalé spojenie. Ide o spojenie na molekulárnej úrovni, nie len o mechanický zámok.

Náš tím v spoločnosti PTSMAKE vykonal viacero simulácií toku formy. To nám pomohlo optimalizovať umiestnenie brány a parametre vstrekovania. Museli sme zabezpečiť, aby materiál TPE dokonale vyplnil tesniaci kanál bez toho, aby spôsobil akékoľvek chyby alebo napätie v puzdre PBT.

Tu je zjednodušený prehľad kľúčových faktorov, ktoré kontrolujeme:

| Parameter procesu | Význam | Prečo je to dôležité |

|---|---|---|

| Teplota substrátu | Vysoká | Zabezpečuje, aby bol povrch vnímavý pre silnú chemickú väzbu. |

| Rýchlosť vstrekovania cez výlisok | Stredné | Vyplní dutinu bez degradácie materiálu alebo poškodenia podkladu. |

| Udržiavací tlak | Vysoká | Zabraňuje vzniku škvŕn a zabezpečuje správnu hustotu dielov. |

| Čas chladenia | Kritické | Umožňuje správne nastavenie spoja pred vysunutím dielu. |

Vyladením týchto prvkov vytvoríme jeden celistvý komponent, ktorý funguje ako jeden celok. Táto pozornosť venovaná detailom je to, čo odlišuje štandardný diel od vysoko výkonného.

Prípadová štúdia 2: Ergonomická rukoväť elektrického náradia

Problém

Popredná spotrebiteľská značka chcela uviesť na trh nový rad akumulátorových vŕtačiek. Kľúčovým cieľom dizajnu bola vynikajúca ergonómia. Chceli rukoväť, ktorá by bola pohodlná, nešmykľavá a dostatočne odolná na to, aby zvládla záťaž na pracovisku. Ich prvé prototypy používali štandardnú plastovú rukoväť s gumovou objímkou, ktorá sa na ňu nasunula. Pôsobilo to lacno a objímka sa pri intenzívnom používaní mohla skrútiť alebo odlepiť.

Naše riešenie 2K Molding

V spolupráci s ich dizajnérskym tímom sme vyvinuli plne integrovanú rukoväť. Riešením bol proces vstrekovania 2K. Na konštrukčné jadro rukoväte sme použili odolný polypropylén (PP) plnený sklom. Na vonkajšiu vrstvu sme pretlačili na dotyk mäkký TPE s vlastnou navrhnutou textúrou. To zabezpečilo pohodlné odpruženie a zároveň bezpečné uchopenie.

"Spoločnosť PTSMAKE nevyrobila len našu súčiastku, ale vylepšila náš produkt. Tvarovaná rukoväť 2K je teraz kľúčovým predajným prvkom a spätná väzba našich zákazníkov na pohodlie je prevažne pozitívna." - Produktový manažér

Kvantifikovaný výsledok

Nový dizajn rukoväte zmenil používateľský komfort a zvýšil efektivitu výroby. Pomohlo to výrobku vyniknúť na preplnenom trhu.

| Metrické | Pred lisovaním 2K | Po tvarovaní 2K | Zlepšenie |

|---|---|---|---|

| Výrobné kroky | 2 (rukoväť formy + montáž rukoväte) | 1 (integrované tvarovanie) | Zjednodušený proces |

| Trvanlivosť výrobku | Problémy s odlupovaním pri uchopení v testoch | Vyhovel testu pádu z 2 metrov | 100% Miera úspešnosti |

| Skóre pohodlia používateľa | 6.5 / 10 | 9.2 / 10 | 41.5% Zvýšenie |

| Vnímaná hodnota | Štandard | Premium | Vylepšený imidž značky |

Tento projekt demonštruje, ako sa dá 2K tvarovanie použiť nielen na technické účely, ale aj na výrazné zlepšenie vzhľadu, dojmu a celkovej príťažlivosti výrobku na trhu.

Tieto reálne prípadové štúdie ukazujú, že vstrekovanie 2K je viac ako len výrobný proces. Je to výkonný nástroj na riešenie problémov. Inteligentným spájaním materiálov do jedného komponentu pomáhame klientom, ako ste vy, znižovať náklady, zlepšovať výkonnosť výrobkov a vytvárať vynikajúce návrhy. Výsledky, ako je vidieť na príkladoch z automobilového priemyslu a elektrického náradia, sú hmatateľné, merateľné a majú vplyv. Tento proces mení zložité výzvy na elegantné a efektívne riešenia.

Zabezpečenie kvality a presnosti každej časti.

Kvalita nie je len záverečná kontrola. Je základom všetkého, čo robíme, najmä v zložitých procesoch, ako je 2k vstrekovanie. Pre inžinierov a manažérov obstarávania je prijatie dielu, ktorý nie je v súlade so špecifikáciou, viac než nepríjemnosť; môže zastaviť celú výrobnú linku. To je riziko, ktoré nie sme ochotní podstúpiť.

V spoločnosti PTSMAKE je náš záväzok voči kvalite súčasťou našej prevádzkovej DNA. Chápeme, že dôveru si získavame konzistentnými a spoľahlivými výsledkami. Preto dodržiavame prísne normy a certifikácie, čím zabezpečujeme, aby každý nami vyrobený komponent spĺňal presne vaše špecifikácie. Náš prístup nie je len o zachytávaní chýb, ale o tom, aby sme im zabránili.

Náš základný záväzok kvality

Začíname s certifikovaným rámcom. Naša certifikácia ISO 9001:2015 nie je len odznak, je to systém, podľa ktorého žijeme. Riadi sa ním každý krok, od okamihu, keď dostaneme váš súbor CAD, až po konečnú dodávku. Tento štruktúrovaný proces zabezpečuje sledovateľnosť a kontrolu, ktorú naši klienti B2B vyžadujú v prípade kritických aplikácií.

Cesta inšpekcie

Každý diel prechádza viacstupňovým procesom kontroly. Tým sa zabezpečí, že kvalita sa monitoruje a overuje priebežne, nielen na konci. Ide o systematický prístup, ktorého cieľom je vybudovať dôveru a zaručiť presnosť.

| Etapa | Kľúčové opatrenia | Účel |

|---|---|---|

| Prichádzajúce suroviny | Overovanie materiálových certifikátov, testovanie tvrdosti a zloženia | Zabezpečenie, aby materiál od začiatku spĺňal špecifikácie projektu. |

| Kontrola kvality v procese | Kontrola prvého výrobku (FAI), pravidelné kontroly rozmerov | Včasné zachytenie odchýlok a udržanie stability procesu. |

| Schválenie konečnej časti | Úplná kontrola rozmerov, vizuálna kontrola, funkčné testovanie | Pred odoslaním potvrdiť, že hotový diel spĺňa všetky požiadavky na dizajn. |

Vďaka tejto starostlivej ceste zabezpečíme, aby každý diel, či už jednoduchý alebo zložitý, dokonale zodpovedal vášmu dizajnu.

Aby sme splnili náš prísľub presnosti, investujeme do najmodernejšieho metrologického vybavenia. Technológia je dôležitým partnerom v našom procese kontroly kvality. Umožňuje nám merať s takou presnosťou a opakovateľnosťou, s akou sa manuálne metódy jednoducho nemôžu rovnať. To je dôležité najmä v prípade dielov s prísnymi toleranciami alebo zložitými geometriami.

Naše kontrolné laboratórium je vybavené pokročilými nástrojmi, ktoré poskytujú objektívnu spätnú väzbu založenú na údajoch. Tieto údaje sa používajú nielen na schvaľovanie dielov, ale aj na neustále zdokonaľovanie našich výrobných procesov. Ide o vytvorenie slučky neustáleho zlepšovania. Veríme, že dobré údaje vedú k lepším dielom.

Pokročilá metrológia na PTSMAKE

Naše nástroje sú vybrané tak, aby spĺňali rôzne potreby našich klientov. Máme správne vybavenie pre každú úlohu, od leteckých komponentov až po zdravotnícke pomôcky. Táto schopnosť nám umožňuje poskytovať komplexné kontrolné správy, ktoré vám dávajú plnú dôveru v našu prácu. Používame Štatistické riadenie procesov10 na monitorovanie a kontrolu našich procesov.

Naše kľúčové kontrolné technológie

Nižšie sa pozrite na niektoré z hlavných technológií, ktoré používame, a na to, čo nám pomáhajú dosiahnuť. Každá z nich zohráva špecifickú úlohu v našej komplexnej stratégii zabezpečenia kvality.

| Zariadenie | Primárne použitie | Kľúčový prínos |

|---|---|---|

| Súradnicový merací stroj (CMM) | Overovanie zložitých 3D geometrií a prísnych tolerancií. | Poskytuje veľmi presné a opakovateľné merania až na úroveň mikrónov. |

| Optické skenery | Snímanie podrobných údajov o povrchu a porovnávanie s modelmi CAD. | Ideálne na voľné povrchy a zabezpečenie kozmetickej dokonalosti. |

| Digitálne kalibre a mikrometre | Rýchla a presná kontrola kritických rozmerov počas výroby. | Umožňuje spätnú väzbu v reálnom čase a úpravy procesov v dielni. |

| Tester tvrdosti | Potvrdenie vlastností materiálu po tepelnom spracovaní. | Zabezpečuje, aby diely spĺňali požiadavky na pevnosť a odolnosť. |

Táto investícia do technológie je priamou investíciou do úspechu vášho projektu. Vďaka nej premeníme vaše návrhy na hmatateľné, vysokokvalitné diely.

Naša filozofia kvality presahuje rámec kontrolného laboratória. Veríme v proaktívny prístup zameraný na zmierňovanie rizík. Začína sa to dlho predtým, ako sa vyreže prvý kus materiálu. Začína sa dôkladnou analýzou DFM (Design for Manufacturability). V prípade projektov vstrekovania 2k je tento krok absolútne kľúčový.

Analyzujeme váš návrh, aby sme identifikovali potenciálne problémy v procese tvarovania. Môže ísť o problémy s hrúbkou steny, uhlom prieťahu alebo spojením dvoch materiálov. Riešením týchto potenciálnych problémov vopred predídeme nákladným úpravám nástrojov a oneskoreniu výroby.

Proaktívna vs. reaktívna kontrola kvality

Mnohí dodávatelia sa zameriavajú len na záverečnú kontrolu, čo je reaktívny prístup. Problémy nachádzajú až po tom, čo sa už vyskytli. V spoločnosti PTSMAKE začleňujeme kontroly kvality do celého životného cyklu vášho projektu. Toto proaktívne myslenie je kľúčovým rozlišovacím znakom. Šetrí vám čas, znižuje náklady a eliminuje prekvapenia.

Naši inžinieri úzko spolupracujú s vaším tímom. Poskytujeme spätnú väzbu a návrhy na optimalizáciu vášho návrhu z hľadiska výkonu aj vyrobiteľnosti. Tento proces spolupráce zabezpečuje plynulejší priebeh výroby a lepší finálny produkt.

| Prístup | Proaktívna kontrola kvality (metóda PTSMAKE) | Reaktívna kontrola kvality (tradičná metóda) |

|---|---|---|

| Časovanie | Pred a počas výroby | Po dokončení výroby |

| Zameranie | Prevencia chýb | Zisťovanie chýb |

| Kľúčová činnosť | DFM analýza, simulácia procesov | Konečná kontrola dielov |

| Výsledok | Zníženie odpadu, nižšie náklady, rýchlejšie dodanie | Vyššia miera zmetkovitosti, potenciálne prepracovanie, oneskorenia |

Táto proaktívna stratégia je základom nášho fungovania. Ide o to, aby bol váš projekt úspešný od prvého dňa a aby kvalita vašich 2k vstrekovaných dielov nebola nikdy ponechaná na náhodu.

Náš záväzok voči kvalite je neochvejný a je postavený na základoch certifikovaných procesov, ako je ISO 9001:2015 a pokročilá metrológia. Na zabezpečenie presnosti používame nástroje, ako sú CMM a optické skenery. A čo je ešte dôležitejšie, uplatňujeme proaktívny prístup a využívame analýzu DFM na zmiernenie rizík pred začatím výroby. Tento systém zaručuje, že každý diel, najmä pri zložitom 2k vstrekovaní, bude spĺňať vaše presné špecifikácie a buduje trvalú dôveru v naše partnerstvo.

Často kladené otázky o 2K Molding.

Získanie priamych odpovedí je kľúčom k napredovaniu projektu. Máte otázky a mojím cieľom je poskytnúť jasné a priame odpovede. To vám pomôže rýchlo prijať informované rozhodnutia. Venujme sa niektorým najčastejším otázkam, ktoré dostávame o 2k vstrekovaní.

Vopred pochopený proces šetrí čas a zabraňuje prekvapeniam. Časový harmonogram a náklady na projekt ovplyvňuje mnoho faktorov. Veríme v transparentnosť od začiatku. To zaručuje bezproblémové partnerstvo od návrhu až po výrobu.

Aké sú typické náklady na 2K vstrekovacie formy?

Neexistuje univerzálna odpoveď. Náklady na formu 2K závisia od niekoľkých kľúčových faktorov. Najväčším faktorom je zložitosť dielu. Zložitejšie konštrukcie si vyžadujú zložitejšie nástroje.

Určitú úlohu zohráva aj materiál použitý na samotnú formu. Tvrdené oceľové formy sú drahšie, ale vydržia milióny cyklov. Hliníkové formy sú lacnejšie, ale majú kratšiu životnosť. Sú výborné na výrobu prototypov.

Tu je rozpis hlavných faktorov ovplyvňujúcich náklady:

| Faktor | Vplyv na náklady | Prečo je to dôležité |

|---|---|---|

| Zložitosť časti | Vysoká | Zložité detaily si vyžadujú viac času na opracovanie. |

| Materiál formy | Vysoká | Tvrdená oceľ vs. hliník ovplyvňuje životnosť. |

| Veľkosť dielu | Stredné | Väčšie diely si vyžadujú väčšie a drahšie formy. |

| Objem výroby | Stredné | Veľkoobjemové nástroje potrebujú odolné a nákladné materiály. |

| Kavitácia | Stredné | Viac dutín zvyšuje počiatočné náklady, ale znižuje cenu dielu. |

Aký je váš typický čas na prípravu nástrojov a výrobu?

Čas realizácie sa líši v závislosti od zložitosti projektu. Výroba jednoduchej 2K vstrekovacej formy môže trvať 4-6 týždňov. Veľmi zložitá forma môže trvať 8-12 týždňov alebo viac.

Po dokončení a schválení nástroja sa môže začať výroba. Prvá výrobná séria sa zvyčajne uskutoční do týždňa po schválení nástroja. Vždy poskytujeme podrobný časový harmonogram projektu. Vďaka tomu budete informovaní na každom kroku.

Aké sú minimálne množstvá objednávok (MOQ)?

Pri vstrekovaní sú potrebné minimálne množstvá objednávok. Proces nastavenia stroja 2K je zložitý. Zahŕňa vloženie formy a kalibráciu dvoch vstrekovacích jednotiek. To si vyžaduje čas a materiál.

Naše MOQ zaručujú, že proces je efektívny a nákladovo efektívny. Pri väčšine projektov sa naše MOQ pohybuje okolo 1 000 kusov. Tento limit však môže byť flexibilný. Vyhodnocujeme ho v každom jednotlivom prípade.

Pre prototypy alebo veľmi malé série môžu byť vhodnejšie iné výrobné metódy. Môžeme s vami prediskutovať možnosti, aby sme našli najvhodnejšie riešenie pre vaše potreby. Sme partnermi pri úspechu vášho projektu. To zahŕňa nájdenie správnej výrobnej cesty pre vašu konkrétnu fázu vývoja. Cieľom je vyvážiť náklady s vašimi okamžitými potrebami.

Koncept reológia11 kľúčové je pochopiť, ako materiály prúdia.

Aké formáty súborov návrhov akceptujete?

Pracujeme s rôznymi štandardnými formátmi súborov CAD. To zaručuje bezproblémovú komunikáciu medzi vaším konštrukčným tímom a našimi inžiniermi. Naším cieľom je čo najviac vám uľahčiť tento proces.

Poskytnutie správneho formátu súboru nám pomôže rýchlo začať s vašou cenovou ponukou a analýzou DFM.

Tu sú najbežnejšie formáty súborov, ktoré akceptujeme:

| Formát súboru | Rozšírenie | Uprednostňované pre |

|---|---|---|

| KROK | .stp / .step | 3D modely (univerzálne) |

| IGES | .igs / .iges | 3D modely (univerzálne) |

| SolidWorks | .sldprt | 3D modely (natívne) |

| AutoCAD | .dwg / .dxf | 2D výkresy |

| 2D výkresy |

Hoci akceptujeme mnoho formátov, súbory STEP sú často najlepšou voľbou. Sú univerzálne a zachovávajú integritu 3D modelu bez problémov s prekladom. Veľmi užitočné je aj poskytnutie 2D výkresu s toleranciami.

Môžete mi pomôcť s výberom materiálu pre môj projekt?

Absolútne. Výber materiálu je jedným z najdôležitejších krokov pri 2k vstrekovaní. Správny výber zabezpečí, že váš diel bude fungovať tak, ako má. Našich klientov týmto procesom aktívne sprevádzame.

Náš tím vám pomôže zvážiť všetky premenné. Patria sem mechanické vlastnosti, chemická odolnosť a teplotná expozícia. Zameriavame sa aj na väzbu medzi oboma materiálmi. Silná chemická alebo mechanická väzba je nevyhnutná pre odolný diel.

V minulých projektoch spoločnosti PTSMAKE sme sa presvedčili, aké je to dôležité. Zlá kombinácia materiálov môže viesť k delaminácii a zlyhaniu dielu. Naše skúsenosti vám pomôžu vyhnúť sa týmto nástrahám.

Tu sú niektoré bežné dvojice materiálov a ich použitie:

| Substrát (tvrdý) | Prelisy (mäkké) | Bežné aplikácie |

|---|---|---|

| PC | TPE | Ručná elektronika, rukoväte |

| ABS | TPU | Rukoväte elektrického náradia, tesnenia |

| Nylon (PA) | TPE | Automobilové komponenty, tesnenia |

| PP | TPE | Spotrebný tovar, mäkké dotykové tlačidlá |

Podrobne prediskutujeme prostredie konečného použitia vášho výrobku. Tento rozhovor nám umožní odporučiť materiály, ktoré spĺňajú vaše špecifické požiadavky na výkon a rozpočet. Sme tu, aby sme zabezpečili, že váš konečný výrobok bude úspešný. Tento prístup založený na spolupráci je základnou súčasťou našej činnosti v spoločnosti PTSMAKE.

Pre úspešné partnerstvo je nevyhnutné vopred odpovedať na kľúčové otázky. Venovali sme sa faktorom, ktoré ovplyvňujú náklady na 2K formy, typickým časom dodania a dôvodom, prečo sú potrebné MOQ. Diskutovali sme aj o preferovaných formátoch konštrukčných súborov, ako je STEP, pre bezproblémovú spoluprácu. Náš tím PTSMAKE je vždy pripravený pomôcť pri zásadných rozhodnutiach, napríklad pri výbere materiálu, aby sme zabezpečili úspech vášho projektu. Táto transparentnosť pomáha budovať základy dôvery od samého začiatku.

Posuňte svoje projekty vstrekovania 2K ďalej s PTSMAKE

Ste pripravení dosiahnuť vynikajúcu pevnosť dielov, bezproblémovú montáž a slobodu dizajnu? Kontaktujte tím odborníkov spoločnosti PTSMAKE a získajte bezplatnú cenovú ponuku na svoj ďalší projekt vstrekovania 2K. Zistite, ako môže naša najmodernejšia technológia a viac ako 20 rokov skúseností podporiť vaše inovácie - pošlite svoj dopyt ešte dnes!

Objavte rozhodujúcu úlohu počiatočného nástreku materiálu v procese formovania 2K. ↩

Zistite, ako tok materiálu ovplyvňuje kvalitu vašich výliskov. ↩

Preskúmajte, ako kompatibilita materiálov ovplyvňuje molekulovú väzbu na dosiahnutie maximálnej životnosti dielov. ↩

Kliknutím zistíte, ako tento výber základného materiálu ovplyvňuje integritu a výkonnosť vášho dielu. ↩

Pochopte, ako táto vlastnosť materiálu zlepšuje priľnavosť, pohodlie a utesnenie pri navrhovaní výrobkov. ↩

Zistite, ako vlastnosti toku materiálu ovplyvňujú vašu konštrukciu a zabraňujú bežným chybám pri tvarovaní. ↩

Viac informácií o tom, ako táto vlastnosť ovplyvňuje adhéziu a lepenie, nájdete v našej podrobnej príručke o materiáloch. ↩

Pochopte, ako môže analýza materiálového toku zabrániť chybám a ušetriť náklady vo vašom projekte. ↩

Zistite, ako sa rôzne plasty spájajú v 2K tvarovaní na dosiahnutie maximálnej odolnosti a výkonu. ↩

Zistite viac o tom, ako táto metóda založená na údajoch zlepšuje konzistenciu a kvalitu dielov. ↩

Zistite, ako môžu vlastnosti toku materiálu ovplyvniť konečnú kvalitu a výkon vášho dielu. ↩