Поиск подходящего покрытия для прецизионных деталей может стать настоящим кошмаром. Вы заказываете покрытие, получаете детали и обнаруживаете неравномерную толщину, плохую адгезию или скопления покрытия, которые нарушают допустимые допуски. Традиционное гальваническое покрытие часто не подходит, когда требуется равномерное покрытие сложных геометрических форм.

Химическое никелирование (ENP) — это автокаталитический химический процесс, в ходе которого без использования электрического тока наносится равномерное покрытие из никель-фосфорного сплава, обеспечивающее постоянную толщину и превосходную коррозионную стойкость на деталях сложной геометрии.

Я работал с инженерами, которые перешли на ENP после того, как столкнулись с проблемами покрытия, которые стоили тысячи долларов на переделку. Это руководство охватывает все, от анализа затрат до совместимости материалов, помогая вам избежать ошибок, которые приводят к браку деталей и задержкам проектов.

Почему химическое никелирование превосходит традиционное покрытие в критически важных применениях

В критически важных приложениях отказ покрытия недопустим. Традиционные методы, такие как гальваника, часто не справляются с задачей. Они не подходят для сложных геометрических форм.

Это может привести к неравномерной толщине покрытия. Часто можно увидеть скопления на краях и плохую адгезию в углублениях.

Проблема единообразия

Безтоковое никелирование (ENP) решает эти проблемы. Оно обеспечивает полностью однородный слой. Это повышает эффективность никелевого покрытия на сложных деталях.

Давайте сравним основные различия.

| Характеристика | Традиционное гальваническое покрытие | Безэлектродное никелирование |

|---|---|---|

| Равномерность | Непоследовательность | Высокая форма |

| Сложные детали | Плохое покрытие | Отличный охват |

| Наслоение на краях | Общая проблема | Не является проблемой |

ENP — это очевидный выбор, если речь идет о надежности.

Более глубокое погружение: процесс против производительности

Основное различие заключается в методе нанесения покрытия. Электролитическое покрытие зависит от внешнего электрического тока. Этот ток естественным образом концентрируется на высоких точках и острых краях, что известно как "эффект кости"."

В результате на углублениях и внутренних диаметрах остается опасно тонкое покрытие. В случае с прецизионными компонентами такие неровности могут привести к преждевременному выходу из строя из-за коррозии или износа. Это риск, который мы не можем себе позволить в таких отраслях, как аэрокосмическая промышленность или производство медицинского оборудования.

Однако химическое никелирование — это совершенно другой процесс. При нем покрытие наносится посредством автокаталитическая реакция1 в химическом растворе. Поскольку электрический ток не определяет место осаждения металла, покрытие наносится абсолютно равномерно по всей поверхности детали, включая внутренние отверстия и сложные внутренние элементы.

Ключевые преимущества производительности

Это покрытие с равномерной толщиной обеспечивает превосходную защиту. В компании PTSMAKE мы убедились, что ENP обеспечивает исключительную твердость и коррозионную стойкость по всей поверхности детали.

| Метрика | Гальваническое покрытие | Безэлектродное никелирование |

|---|---|---|

| Устойчивость к коррозии | Хорошо | Превосходно |

| Твердость (в состоянии после нанесения покрытия) | ~400 В | ~550 В |

| Износостойкость | Хорошо | Превосходно |

| Внутреннее покрытие | Бедный | Полный |

Именно благодаря этой надежности инженеры выбирают ENP для своих самых требовательных компонентов.

Химическое никелирование обеспечивает равномерное покрытие, которое не может быть достигнуто при традиционном гальваническом никелировании. Процесс химического осаждения устраняет неравномерность, обеспечивая превосходную защиту, твердость и надежность для сложных, критически важных деталей, где производительность имеет первостепенное значение.

Скрытая экономия затрат благодаря безтоковому никелированию сложных деталей, изготовленных на станках с ЧПУ

При оценке вариантов отделки многие сосредотачиваются только на начальной цене за деталь. Это узкий взгляд на вещи. Реальную экономию можно обнаружить, если посмотреть на общую стоимость владения. Бесконтактное никелирование может иметь более высокую первоначальную стоимость. Но со временем оно позволяет сэкономить гораздо больше денег.

Более длительный срок службы деталей и меньший объем технического обслуживания

Одним из ключевых преимуществ является долговечность. Равномерное покрытие защищает детали от износа и коррозии. Это означает, что они служат дольше. Более долговечные детали снижают необходимость в частой замене и простое на техническое обслуживание.

| Характеристика | Влияние на стоимость |

|---|---|

| Повышенная прочность | Меньше покупок запасных частей |

| Устойчивость к коррозии | Меньше простоев на техническое обслуживание |

| Снижение износа | Увеличенный срок службы |

Такой проактивный подход приводит к значительной долгосрочной экономии. Это классический пример того, как, вложив немного больше сейчас, можно сэкономить гораздо больше в будущем.

Истинная финансовая выгода от химического никелирования становится очевидной, когда вы проводите надлежащий анализ затрат на ENP. Речь идет не только о предотвращении отказов, но и об оптимизации эффективности производства с самого начала. Об этом я часто разговариваю с клиентами в PTSMAKE.

Сокращение переделок: значительная экономия

Для сложных деталей с ЧПУ с жесткими допусками переделка является огромным фактором затрат. Неравномерные покрытия могут привести к тому, что детали не будут соответствовать спецификациям. Безтоковое никелирование наносит идеально ровный слой даже на сложные геометрические формы. Равномерное покрытие улучшает качество детали. трибологические свойства2, что со временем снижает износ.

Такая стабильность практически исключает необходимость переделки из-за проблем с гальваническим покрытием.

Снижение показателей отклонения

Снижение процента брака напрямую повышает рентабельность инвестиций в никелевое покрытие. По нашему опыту, неравномерное покрытие является основной причиной неудовлетворительных результатов окончательной проверки. Выбирая экономичные услуги по нанесению покрытий, которые гарантируют равномерность, вы увеличиваете выход качественных деталей.

| Фактор стоимости | Стандартное покрытие | Безэлектродное никелирование |

|---|---|---|

| Доля отказов | Потенциально выше | Постоянно ниже |

| Необходимость доработки | Общий | Редкие |

| Стоимость за единицу | Нижняя (начальная) | Выше (начальный) |

| Эффективная стоимость | Увеличивается с количеством сбоев | Остается стабильным |

Каждая бракованная деталь увеличивает ваши общие затраты. Химическое никелирование сводит этот риск к минимуму, делая ваше производство более предсказуемым и прибыльным.

Первоначальные затраты на химическое никелирование компенсируются его долгосрочной ценностью. Оно продлевает срок службы деталей, сокращает расходы на техническое обслуживание и значительно уменьшает количество дорогостоящих переделок и брака. Это делает его выгодным вложением средств для высокоточных компонентов.

Как химическое никелирование повышает коррозионную стойкость в агрессивных средах

Химическое никелирование (ENP) отлично подходит для самых суровых условий. Его однородный, непористый слой обеспечивает мощную защиту. Это жизненно важно для деталей, которые постоянно подвергаются воздействию коррозионных элементов.

ЕНП в морской среде

Соленая вода безжалостна. Она агрессивно воздействует на металлы. Я видел, как ENP для морских деталей значительно продлевает срок службы компонентов. Покрытие полностью защищает основу от влаги.

Выживание при воздействии химических веществ

В промышленных условиях воздействие агрессивных химических веществ является обычным явлением. ENP обеспечивает надежную защиту. Это делает его лидером в своей области. никелевое покрытие для жестких условий эксплуатации.

| Окружающая среда | Ключевая задача | Преимущества ENP |

|---|---|---|

| Морской | Соляные брызги | Непористый барьер |

| Химические | Кислота/щелочь | Высокая химическая инертность |

| Влажность | Конденсат | Равномерное покрытие |

Наибольшим преимуществом покрытия является его однородность, благодаря которой отсутствуют слабые места.

Превосходные характеристики безтокового никелирования обусловлены уникальным методом нанесения покрытия. В отличие от гальванического никелирования, ENP не требует внешнего электрического тока. Вместо этого он основан на специальном химическом процессе.

Наука, стоящая за щитом

Покрытие наносится с помощью контролируемого автокаталитическая реакция3. При этом на подложку наносится сплав никеля и фосфора. Процесс является самоподдерживающимся, что позволяет создать чрезвычайно однородный и плотный слой по всей поверхности детали.

Единообразие: решающее преимущество

Этот метод гарантирует, что покрытие равномерно покрывает всю поверхность. Он покрывает внутренние полости, резьбу и острые углы с одинаковой толщиной. Это устраняет тонкие места, где часто начинается коррозия. Именно этот равномерный барьер делает его превосходным. коррозионно-стойкое покрытие.

Как содержание фосфора влияет на защиту

Уровень содержания фосфора в сплаве можно регулировать. Это изменяет свойства покрытия. После реализации множества проектов в PTSMAKE мы рекомендуем клиентам использовать ENP с высоким содержанием фосфора для обеспечения максимальной коррозионной стойкости.

| Содержание фосфора | Устойчивость к коррозии | Структура |

|---|---|---|

| Низкий (1-4%) | Хорошо | Кристаллический |

| Средний (5-9%) | Очень хорошо | Смешанные |

| Высокий (10-13%) | Превосходно | Аморфный |

Эта адаптивность позволяет нам адаптировать отделку для конкретных жестких условий эксплуатации, обеспечивая оптимальную производительность.

Короче говоря, химическое никелирование обеспечивает однородный, непористый барьер благодаря своему уникальному химическому процессу. Это обеспечивает непревзойденную защиту от коррозии в морских, химических и высоковлажных условиях, что делает его идеальным выбором для сложных применений.

Важная роль химического никеля в стабильности размеров и допусках

В точном производстве поддержание целостности размеров является обязательным условием. Традиционные методы нанесения покрытий часто приводят к образованию неровных слоев. Это может нарушить тщательно выработанные допуски.

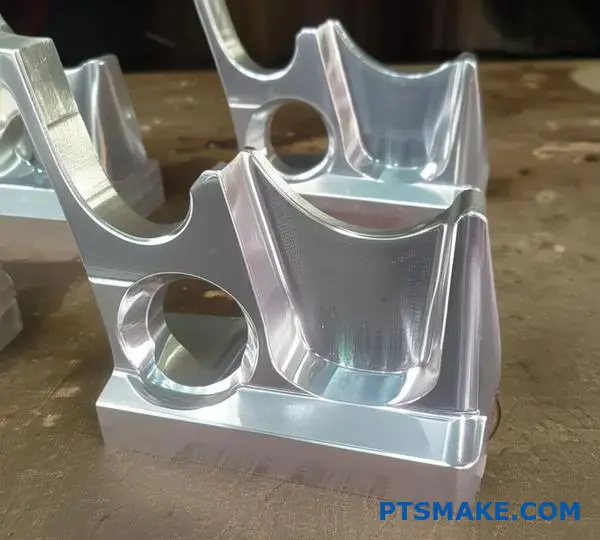

Безтоковое никелирование (ENP) решает эту проблему. Оно обеспечивает нанесение идеально равномерного покрытия. Это относится даже к сложным формам или внутренним поверхностям. Это делает его превосходным выбором для покрытия с допуском по размерам, защищая детали без ущерба для их подгонки или функциональности.

Предсказуемый и контролируемый процесс

Толщина покрытия ENP легко поддается прогнозированию. Она зависит от времени и химического состава ванны. Этот контроль имеет решающее значение для инженеров.

| Метод нанесения покрытия | Равномерность | Контроль толщины |

|---|---|---|

| Безэлектролитный никель | Высокий (±5-10%) | Превосходно |

| Гальваническое покрытие | Низкий (варьируется) | Плохо подходит для сложных форм |

Такой уровень контроля гарантирует, что детали всегда соответствуют точным спецификациям.

Для деталей, используемых в аэрокосмической промышленности или робототехнике, отказ не допускается. Эти компоненты часто имеют сложную геометрию и требуют чрезвычайно плотной посадки. Именно здесь мы видим истинную ценность химического никелирования.

Точное покрытие для плотных соединений

Процесс не зависит от электрического тока. Это устраняет эффект "dog-boning", характерный для гальваники. В местах с высоким током на детали не образуются более толстые слои. Это гарантирует, что каждая поверхность, от острых углов до глубоких углублений, получает равномерное покрытие.

Именно благодаря такому равномерному нанесению ENP идеально подходит для деталей, к которым предъявляются высокие требования по точности. Когда у вас есть два компонента, которые должны соединяться с точностью до микрона, вы не можете допустить никаких отклонений в защитном покрытии. автокаталитическое осаждение4 ENP обеспечивает эту надежность.

Устранение искажений и напряжений

Кроме того, некоторые процессы нанесения покрытий вызывают термическое напряжение. Это может привести к микроскопическим деформациям подложки. Для высокоточных компонентов даже незначительные деформации являются недопустимыми.

В PTSMAKE мы рекомендуем ENP для деталей, изготовленных из чувствительных сплавов. Низкотемпературная ванна для нанесения покрытия сводит к минимуму риск термического напряжения. Это позволяет сохранить исходные размеры и механические свойства детали.

| Характеристика | Влияние на допуски |

|---|---|

| Равномерное покрытие | Без неравномерного нарастания, сохраняет размеры конструкции. |

| Отсутствие образования заусенцев | Углы и края не имеют избыточных размеров. |

| Процесс с низким уровнем стресса | Предотвращает деформацию или искажение материала. |

Это делает его идеальным решением для прецизионного покрытия при плотном прилегании.

Химическое никелирование обеспечивает равномерное покрытие, которое соответствует жестким допускам конструкции. Оно устраняет деформацию и необходимость в последующей обработке, что делает его идеальным для сложных высокоточных деталей в таких критически важных отраслях, как аэрокосмическая промышленность и робототехника.

Секреты выбора правильной толщины ENP для вашего применения

Выбор правильной толщины химического никелирования — это не догадки. Это рассчитанное решение, основанное на конкретных требованиях вашего применения. Цель — найти идеальный баланс.

Для защиты необходима достаточная толщина. Но слишком большая толщина может изменить размеры и неоправданно увеличить затраты. Это руководство поможет вам сориентироваться в ключевых факторах.

Основные факторы толщины

Рассмотрим четыре основных фактора: износ, нагрузка, материал и окружающая среда. Каждый из них играет важную роль в определении идеальной глубины покрытия для обеспечения оптимальной производительности.

Основные рекомендации по толщине

Вот общая отправная точка, которую мы часто обсуждаем с клиентами.

| Окружающая среда/Использование | Рекомендуемая толщина (микрон) |

|---|---|

| Легкая коррозия | 5–10 мкм |

| Умеренный износ | 15–25 мкм |

| Сильная коррозия/износ | 25–50 мкм |

| Спасение/Восстановление | > 50 мкм |

Эта таблица представляет собой базовую структуру. Ваши конкретные потребности позволят уточнить эти цифры.

Чтобы определить оптимальный размер ENP в микронах, необходимо более глубоко изучить функцию детали. Это не просто просмотр таблицы. Речь идет о понимании действующих сил.

Факторы износа и нагрузки

Более высокие нагрузки и абразивный контакт требуют большей толщины. Это имеет решающее значение для достижения превосходной толщины для износостойкости. Тонкое покрытие просто слишком быстро износится под нагрузкой.

Например, деталь с подвижным контактом требует большей защиты. Для нее необходим более толстый слой, чем для статического компонента, подверженного только слабой коррозии.

Сайт Твердость в состоянии после гальванического покрытия5 напыления обеспечивает отличную начальную износостойкость. Однако для экстремальных условий эксплуатации более толстое покрытие обеспечивает более длительный срок службы до обнажения подложки.

Анализ материалов и конечного использования

Материал подложки также влияет на выбор. Более мягкие материалы, такие как алюминий, могут потребовать более толстого слоя ENP. Это помогает повысить твердость поверхности и предотвратить повреждения.

В PTSMAKE мы всегда анализируем условия конечного использования. Медицинское оборудование, используемое в стерильной среде, имеет другие требования, чем автомобильные детали, подверженные воздействию дорожной соли. Такой подробный анализ гарантирует, что покрытие будет работать так, как и ожидается.

| Детали заявки | Ключевое соображение | Оптимальные микроны ENP (мкм) |

|---|---|---|

| Высокая несущая способность | Максимальная износостойкость | 25-50 |

| Сложная геометрия | Обеспечить равномерное покрытие | 10-20 |

| Электрический контакт | Поддерживать проводимость | 5-10 |

| Поверхность, пригодная для контакта с пищевыми продуктами | Предотвращение загрязнения | 15-25 |

Это руководство по толщине химического никелирования поможет идеально подобрать покрытие для конкретной задачи.

Выбор оптимальной толщины ENP включает в себя анализ износа, нагрузки, материала и конечного применения детали. Такой систематический подход обеспечивает долговечность и экономическую эффективность без ущерба для критических размеров или функций детали.

Избегайте этих распространенных ошибок при указании никелирования на инженерных чертежах

Инженерные чертежи являются единственным достоверным источником информации. При указании никелирования ошибки в этом документе могут дорого обойтись. Они часто приводят к задержкам и появлению деталей, которые не подходят.

Четкая коммуникация посредством чертежа имеет решающее значение. Она гарантирует, что конечный продукт будет полностью соответствовать всем функциональным требованиям. Рассмотрим некоторые распространенные ошибки.

Забыв о толщине покрытия

Частой проблемой является игнорирование того, как гальваническое покрытие увеличивает размеры. Это упущение приводит к серьезным проблемам с накоплением допусков. Деталь может не собраться правильно.

Следование лучшим практикам ENP с самого начала избавит вас от головной боли в будущем.

Критические ошибки при рисовании, которых следует избегать

| Распространенная ошибка | Последствия |

|---|---|

| Игнорирование накопления покрытия | Детали имеют завышенные размеры, не проходят проверку. |

| Чрезмерное указание допусков | Ненужное увеличение затрат, более длительные сроки выполнения заказов. |

| Неясные примечания по покрытию | Неравномерное покрытие, возможная поломка детали. |

Это простые, но очень важные советы по спецификациям для никелирования.

Наиболее важные детали касаются размеров. Вы должны четко определить, относятся ли размеры к детали до или после гальванического покрытия. Неясность в этом вопросе приведет к неудаче. Станочник и гальваник нуждаются в разной информации.

GD&T и гальванические слои

На геометрические размеры и допуски (GD&T) значительно влияют покрытия. Равномерный слой химического никелирования изменяет размеры элементов. Это изменение может повлиять на взаимодействие деталей в сборе.

Например, диаметр отверстия уменьшится, а диаметр вала увеличится. Это напрямую влияет на зазоры и посадки. Ваш чертеж должен учитывать это изменение.

Размеры после установки пластины имеют ключевое значение

В PTSMAKE мы всегда советуем клиентам указывать окончательные размеры после гальванизации. Это исключает любые догадки при контроле качества. Это становится стандартом для окончательной приемки деталей. Эта практика имеет жизненно важное значение при работе с элементами, контролируемыми максимальное состояние материала6.

Правильное учет GD&T и никелевых покрытий гарантирует успех в эксплуатации.

| Тип измерения | Кто его использует | Назначение |

|---|---|---|

| Предварительная пластина | станочник | Обработать деталь до нужного размера перед нанесением покрытия. |

| После пластины | Инспектор / Конечный пользователь | Проверить, что конечная деталь соответствует всем техническим требованиям. |

Это четкое разделение информации является краеугольным камнем хорошего проектирования для производства.

Точные инженерные чертежи являются обязательным условием. Четкое определение размеров до и после нанесения покрытия, особенно с помощью GD&T-пояснений, позволяет избежать проблем с допуском. Это гарантирует успех вашего проекта по нанесению химического никелевого покрытия, позволяя избежать дорогостоящей переделки и задержек.

Почему инженеры выбирают ENP вместо твердого хрома для обеспечения износостойкости

При сравнении химического никелирования с твердым хромированием различия являются существенными. Дело не только в твердости.

Инженеры часто выбирают ENP из-за его уникальных преимуществ в процессе производства. Эти преимущества напрямую влияют на характеристики деталей и стоимость производства.

Основные различия

Твердый хром наносится с помощью электролитического процесса. Это может привести к неравномерному накоплению материала на краях. ENP, однако, является химическим процессом. Он наносит абсолютно равномерный слой. Это делает его отличной альтернативой хрому для износостойких покрытий.

| Характеристика | Химическое никелирование (ENP) | Твердый хром |

|---|---|---|

| Равномерность | Отличный, даже на сложных формах | Склонен к накоплению на краях |

| Маскировка | Часто не требуется | Требуется обширное маскирование |

| Охрупчивание | Отсутствие водородного охрупчивания | Риск водородного охрупчивания |

Такое равномерное покрытие имеет жизненно важное значение для деталей с жесткими допусками. Оно обеспечивает стабильную износостойкость по всей поверхности.

Выбор между ENP и твердым хромом часто зависит от геометрии и материала детали. Каждое покрытие имеет свое место, но ENP решает проблемы, которые не может решить твердый хром.

Преимущество единообразия ENP

Основным преимуществом химического никелирования является равномерность нанесения покрытия. Оно равномерно покрывает резьбу, отверстия и внутренние поверхности. Твердый хром не справляется с этой задачей.

Он накапливается на углах, создавая эффект "собачьей кости". Это вынуждает проводить шлифовку после гальванического покрытия, что увеличивает количество этапов и затраты. ENP устраняет эту проблему, экономя время и деньги. Для сложных деталей ENP является лучшим выбором.

Устранение водородного охрупчивания

Твердое хромирование может ослабить высокопрочные стали. В процессе нанесения покрытия в металл попадает водород, который делает его хрупким. Это представляет собой серьезный риск поломки.

ENP депонируется через автокаталитическая реакция7. В ходе этого процесса водород не попадает в подложку. Это упрощает выбор между никелевым и хромовым покрытием для критически важных высокопрочных компонентов. Наши испытания подтверждают, что ENP сохраняет целостность подложки.

Применение без маскирования

Твердый хром требует тщательной маскировки участков, которые не должны быть покрыты. Это трудоемкий и дорогостоящий этап.

С ENP часто не требуется маскировка. Покрытие наносится только на те поверхности, для которых оно предназначено. Это упрощает весь процесс, сокращая сроки выполнения заказов и снижая общие затраты на проект в PTSMAKE.

Химическое никелирование обеспечивает непревзойденное равномерное покрытие, исключая необходимость в последующей механической обработке. Оно также устраняет риск водородного охрупчивания высокопрочных сталей и упрощает производство за счет сокращения или устранения необходимости в сложной маскировке. Это делает его разумным выбором.

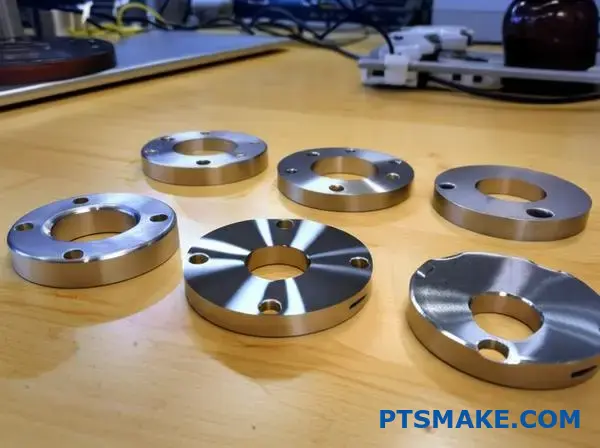

Полное руководство по совместимости материалов для химического никелирования

Успех химического никелирования начинается с подложки. Не все материалы одинаковы. Выбор правильного материала является основой для безупречного покрытия.

Этот процесс невероятно универсален. Он хорошо работает со многими распространенными металлами, используемыми в производстве.

Металлы, совместимые с ENP

Мы в основном работаем с алюминием, сталью и медными сплавами. Каждый из этих материалов обладает уникальными свойствами, которые требуют особого подхода к подготовке поверхности для обеспечения оптимальной адгезии и эксплуатационных характеристик.

| Материал | Ключевой фактор предварительной обработки |

|---|---|

| Алюминий | Удаление оксидного слоя |

| Сталь | Активация поверхности |

| Медь | Обезжиривание и деоксидация |

Понимание этих нюансов имеет ключевое значение. Это гарантирует идеальное сцепление покрытия. Это предотвращает появление дефектов в дальнейшем.

Предварительная обработка материала не является универсальным процессом. Шаги, которые мы предпринимаем в PTSMAKE, адаптированы к конкретному металлу. Это обеспечивает наилучшее возможное сцепление между подложкой и никель-фосфорным слоем. Такое внимание к деталям имеет решающее значение для производительности.

Подготовка поверхности: важный первый шаг

Чистая поверхность является обязательным условием. Любые загрязнения, такие как масла, оксиды или смазки, приведут к нарушению адгезии. Последовательность подготовки так же важна, как и сама гальваническая ванна.

Никелирование алюминия

Алюминий популярен, но сложен в обращении. Он мгновенно образует пассивный оксидный слой на воздухе. Перед нанесением покрытия необходимо удалить этот слой и предотвратить его повторное образование. Часто для этого используется специальное цинковый процесс8 который наносит тонкий слой цинка.

Сталь и медные сплавы

Эти материалы более просты в использовании. Их основная цель — удаление масел, используемых в процессе обработки, и оксидов с поверхности. Для создания активной поверхности, готовой к нанесению покрытия, обычно достаточно тщательной щелочной очистки с последующим погружением в кислоту.

Сложные материалы, такие как титан

Такие материалы, как титан, требуют высокоспециализированных многоступенчатых процессов активации. Они часто включают агрессивные травители или специальные подслои, чтобы обеспечить надлежащую адгезию осадка ENP.

| Материал | Очистка | Травление | Активация |

|---|---|---|---|

| Алюминий | Щелочное замачивание | Кислотное/щелочное травление | Цинкованная ванна |

| Углеродистая сталь | Щелочное замачивание | Кислотное травление | Никелевый забастовка |

| Медь/латунь | Щелочное замачивание | Кислотный погрузитель | Прямое покрытие |

Успешное нанесение химического никеля зависит от двух факторов. Во-первых, от выбора подходящего субстрата. Во-вторых, от тщательной предварительной обработки материала. Эти начальные этапы имеют решающее значение для получения прочного и высококачественного покрытия, соответствующего техническим требованиям.

Разрушая мифы: химическое никелирование предназначено не только для защиты от коррозии

Многие инженеры считают химическое никелирование исключительно средством защиты от ржавчины. Это распространенный миф об гальваническом покрытии. Реальность гораздо интереснее.

ENP обладает значительными механическими преимуществами. Его твердость является ключевой характеристикой. При термообработке она может достигать впечатляющих значений.

Это делает его идеальным материалом с точки зрения износостойкости. Мы также учитываем его магнитные свойства. Они меняются в зависимости от содержания фосфора.

Его электропроводность — еще одна полезная характеристика. Это универсальное покрытие, которое можно использовать не только для защиты от коррозии, но и для многих других целей.

Давайте разберем эти преимущества ENP, помимо защиты от коррозии. Преимущества в значительной степени зависят от содержания фосфора в гальванической ванне. Это важная деталь для любого проекта.

Твердость и износостойкость

ENP в состоянии после нанесения покрытия уже является твердым материалом. После термообработки его твердость значительно увеличивается. Этот процесс преобразует его внутреннюю структуру, повышая износостойкость для компонентов, работающих в тяжелых условиях.

В следующей таблице, основанной на наших внутренних испытаниях, показана разница:

| Содержание фосфора | Твердость в состоянии после гальванического покрытия (HV) | Твердость после термообработки (HV) |

|---|---|---|

| Низкий (1-4%) | 550 – 650 | До 1100 |

| Средний (5-9%) | 450 – 550 | До 1000 |

| Высокий (10-13%) | 400 – 500 | До 900 |

Мы измеряем это с помощью Твердость по Виккерсу9 Тест. Для деталей, требующих чрезвычайной прочности, отличным выбором является термообработанный ENP с низким содержанием фосфора. Мы использовали его в PTSMAKE для изготовления деталей промышленного оборудования, подверженных высокой износостойкости.

Магнитные и электрические свойства

Магнитные свойства ENP напрямую связаны с уровнем содержания фосфора. Покрытия с низким содержанием фосфора являются магнитными. Это полезно для применений, требующих магнитного отклика.

Напротив, покрытия с высоким содержанием фосфора не являются магнитными. Это имеет решающее значение для электроники, где необходимо избегать магнитных помех. Это одна из основных причин, по которой клиенты выбирают ENP для чувствительных устройств.

С электрической точки зрения ENP является проводящим материалом, хотя и менее, чем чистый никель. Его удельное сопротивление варьируется в зависимости от содержания фосфора. Это делает его подходящим для применения в качестве экранирования от электромагнитных помех.

Короче говоря, химическое никелирование предлагает гораздо больше, чем просто защиту от коррозии. Его регулируемая твердость, специфические магнитные свойства и полезная проводимость делают его мощным инженерным инструментом для высокопроизводительных применений.

Реальный пример из практики: как ENP предотвратила преждевременный отказ критически важных деталей в аэрокосмической отрасли

Клиент обратился к нам с повторяющейся проблемой. Важные компоненты его авиационного оборудования выходили из строя преждевременно. Первоначальный выбор покрытия просто не выдерживал нагрузок.

Это была не незначительная проблема. Она приводила к дорогостоящим задержкам и вызывала серьезные опасения по поводу безопасности. Нужно было быстро найти надежное решение.

Варианты первоначального покрытия

Их команда рассмотрела несколько стандартных вариантов, прежде чем обратиться к нам. Как показал наш совместный анализ, каждый из них имел существенные недостатки для их конкретного применения.

| Покрытие | Основная выгода | Недостаток для применения |

|---|---|---|

| Твердый хром | Чрезвычайная твердость | Неравномерное покрытие, риск растрескивания |

| Анодирование | Хорошая коррозионная стойкость | Низкая износостойкость движущихся частей |

| Цинковое покрытие | Экономически эффективный | Недостаточная защита в суровых условиях эксплуатации |

Это классический пример применения покрытий в аэрокосмической отрасли. Первоначальные решения казались логичными, но они не учитывали сложные эксплуатационные нагрузки. Мы предложили использовать химическое никелирование (ENP).

Эта ситуация выявила общую проблему в аэрокосмической инженерии. Взаимодействие между различными материалами и экстремальные эксплуатационные нагрузки могут быть безжалостными. Деталь заказчика, изготовленная из высокопрочного алюминиевого сплава, выходила из строя из-за сочетания износа и коррозии.

Почему альтернативные покрытия не оправдали себя

Протестированное ими твердое хромирование при нагрузке создавало микротрещины, которые становились точками разрушения. Анодированное покрытие, хотя и защищало от коррозии, быстро стиралось на контактных поверхностях. Это обнажало основной металл, что приводило к его быстрому износу.

Этот процесс ускорялся при контакте с крепежными деталями из нержавеющей стали. Это создавало идеальную среду для гальваническая коррозия10, проблема, которая была упущена в первоначальном проекте. Простого покрытия было недостаточно; требовался многофункциональный барьер.

ЕПС как решение

Бесконтактное никелирование стало идеальным решением. Его главное преимущество — равномерность. Покрытие идеально повторяло сложную геометрию детали, не оставляя тонких участков или наростов. Это крайне важно для никеля, используемого в авиационной технике.

После тестирования с участием клиента результаты были очевидны. ENP обеспечила превосходную защиту и предотвратила отказ компонентов.

| Метрика производительности | Предыдущее покрытие (анодирование) | Химическое никелирование (ENP) |

|---|---|---|

| Износостойкость (Taber) | Умеренный | Превосходно |

| Коррозионная стойкость (солевой туман) | 250 часов | >1000 часов |

| Равномерность покрытия | Ярмарка | Превосходно |

Этот случай демонстрирует эффективную профилактику отказов ENP. Он решил проблемы износа, коррозии и однородности в рамках одного надежного процесса.

Это реальное примере из аэрокосмической отрасли показывает, что правильная обработка поверхности — это не просто последний этап, а важный элемент конструкции. ENP обеспечила необходимую комплексную защиту, предотвратив преждевременный выход из строя и обеспечив надежность критически важных элементов летательного аппарата.

Выбор между ENP и анодированием для алюминиевых деталей

Выбор правильной отделки для алюминиевых деталей — это очень важное решение. Оно напрямую влияет на производительность, долговечность и стоимость.

Двумя наиболее распространенными вариантами являются химическое никелирование (ENP) и анодирование.

Оба они защищают алюминий, но принципиально разными способами. Понимание этих различий имеет ключевое значение. Это особенно актуально для деталей в чувствительной электронике или оборонных узлах. Давайте сравним их.

Основные функциональные различия

| Недвижимость | Химическое никелирование (ENP) | Анодирование (тип II и III) |

|---|---|---|

| Процесс | Аддитив (нанесение покрытия) | Conversive (Преобразование поверхности) |

| Проводимость | Проводник | Непроводящий (изолятор) |

| Равномерность | Отличный, даже на сложных формах | Справедливо, может варьироваться в зависимости от геометрии |

| Твердость | Очень высокая (45-70 HRC) | Высокая (60-70 HRC для твердого покрытия) |

Когда клиенты просят совета, я сначала уточняю основную функцию детали. От этого зависит выбор между ENP и анодированием. Речь идет не о том, что лучше, а о том, что подходит для данной задачи.

Процесс и свойства

Анодирование — это электрохимический процесс. Он преобразует поверхность алюминия в прочный слой оксида алюминия. Этот слой пористый и является отличным электрическим изолятором. Он является неотъемлемой частью самой детали.

Химическое никелирование отличается от других методов. Это процесс химического осаждения. Он покрывает деталь равномерным слоем никель-фосфорного сплава. Это происходит посредством автокаталитическая реакция11.

Основным преимуществом ENP является его однородность. Покрытие идеально повторяет контуры детали. Это верно даже для сложных внутренних полостей. Это делает его идеальным для компонентов, требующих жестких допусков и равномерного покрытия.

Анализ срока службы и затрат

Анодирование, особенно типа III (твердое покрытие), обеспечивает высокую стойкость к истиранию. Часто это более экономичное решение для общей защиты.

Однако для деталей, подверженных высоким нагрузкам или трению, ENP часто обеспечивает превосходную износостойкость. На основе нашего сотрудничества с клиентами можно сказать, что смазывающая способность и твердость ENP с высоким содержанием фосфора могут значительно продлить срок службы компонента, оправдывая первоначальные инвестиции.

Ваше окончательное решение будет балансировать между потребностями в производительности и бюджетными ограничениями.

Выбор между ENP и анодированием зависит от конкретных требований вашего применения. Учитывайте такие факторы, как требуемая электропроводность, износостойкость и однородность толщины. Обе обработки обеспечивают отличную защиту алюминия при правильном нанесении.

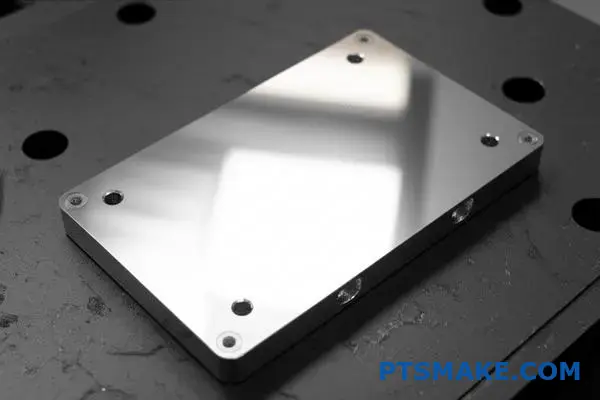

Почему важна поверхностная обработка: объяснение требований ENP и Ra

Химическое никелирование (ENP) не только защищает детали. Оно активно улучшает качество поверхности. Этот процесс является ключевым для достижения однородной, гладкой поверхности для сложных применений.

Улучшение Ra с помощью ENP

Равномерность осаждения ENP помогает выровнять микроскопические пики и впадины подложки. Это напрямую снижает конечное значение Ra. Результатом является более гладкая и функциональная поверхность.

Влияние на Ra после нанесения покрытия имеет большое значение.

| Недвижимость | До ENP | После ENP |

|---|---|---|

| Ra (мкм) | 1.6 | 0.8 |

В этой таблице показано типичное улучшение. Окончательный шероховатость поверхности гальваническое покрытие ENP часто намного лучше, чем оригинальная деталь.

Как ENP создает безупречный финиш

Магия ENP заключается в его химическом процессе. В отличие от гальваники, которая может накапливаться на краях, ENP наносит абсолютно равномерный слой. Он равномерно покрывает каждый уголок и внутренние элементы.

Эта однородность имеет решающее значение для сложных деталей. Она обеспечивает постоянную толщину без ручной настройки. Этот процесс помогает нам в PTSMAKE достигать предсказуемых результатов для наших клиентов.

Наука гладкости

ENP работает, заполняя мелкие неровности на поверхности детали. Именно этот выравнивающий эффект дает вам гладкая никелевая отделка. Первоначальная шероховатость детали является отправной точкой, которую ENP затем дорабатывает.

Покрытие аморфная структура12 также способствует его гладкости и отсутствию границ зерен. Это особенно верно для высокофосфорных покрытий ENP, которые известны своими превосходными характеристиками.

Ниже приведено сравнение равномерности покрытия:

| Метод нанесения покрытия | Равномерность покрытия | Лучшее для |

|---|---|---|

| Безэлектролитный никель | Отличный, очень однородный | Сложные геометрии, жесткие допуски |

| Гальваническое покрытие | Зависит от геометрии детали | Простые формы, декоративная отделка |

Приведенные выше данные подчеркивают превосходство ENP для применений, требующих высокой точности. Стабильность Ra после нанесения покрытия является важным преимуществом для деталей, требующих надежной работы.

Химическое никелирование — эффективный метод улучшения качества поверхности. Оно создает высоко однородное покрытие, которое заполняет микроскопические дефекты, значительно улучшая шероховатость поверхности (Ra) и обеспечивая стабильное качество., гладкая никелевая отделка для прецизионных компонентов.

Понимание ускоренных испытаний в солевом тумане для покрытий ENP

Как мы доказываем коррозионную стойкость покрытия ENP? Мы полагаемся на стандартизированные испытания. Эти методы эффективно имитируют суровые условия эксплуатации.

Наиболее распространенным является испытание в солевом тумане. Оно является ключевой частью испытаний на коррозионную стойкость никелевого покрытия. Оно помогает нам быстро предсказать характеристики.

Различные испытания служат конкретным целям. Их понимание имеет решающее значение для выбора правильного покрытия.

Вот краткий обзор распространенных методов:

| Метод испытания | Основная цель | Типовое применение |

|---|---|---|

| Солевой туман (ASTM B117) | Общая коррозионная стойкость | Большинство приложений ENP |

| CASS (ASTM B368) | Ускоренная кислотная коррозия | Декоративная хромированная отделка |

| Испытание пористости | Обнаружение пор в покрытии | Высоконадежные детали |

Эта таблица помогает установить базовые критерии для оценки качества ENP.

Испытание в нейтральном солевом тумане (NSS) в соответствии с ASTM B117 является отраслевым стандартом. Это стандарт для оценки коррозионной защиты химического никелирования. Мы подвергаем покрытые детали воздействию контролируемого коррозионного солевого тумана.

Основным показателем является продолжительность испытания. Мы измеряем количество часов до появления первых признаков коррозии. Обычно это красная ржавчина на основном металле. Необходимое количество часов напрямую зависит от толщины покрытия ENP и содержания фосфора.

Покрытия ENP с высоким содержанием фосфора демонстрируют стабильно высокие показатели в тестах ENP с солевым туманом. Покрытие со средним содержанием фосфора может быть рекомендовано для использования в течение 96–200 часов. Покрытие с высоким содержанием фосфора может легко превысить 1000 часов. Мы используем эти ориентиры в PTSMAKE для соответствия требованиям клиентов.

Другие специализированные испытания на коррозионную стойкость никелевого покрытия также имеют важное значение. Испытания на пористость13, например, выявляют микроскопические дефекты в покрытии. Эти крошечные отверстия могут стать местами возникновения коррозии, что ставит под угрозу всю деталь.

Вот как обычно работают различные типы ENP:

| Тип ENP | Содержание фосфора | Ожидаемое количество часов по ASTM B117 (на 25 мкм) |

|---|---|---|

| Низкое содержание фосфора | 1-4% | 24–48 часов |

| Средний уровень фосфора | 5-9% | 96–200 часов |

| Высокое содержание фосфора | 10-13% | > 1000 часов |

Помните, что это всего лишь рекомендации. Качество подготовки подложки и сам процесс нанесения покрытия имеют решающее значение. Качественно нанесенное покрытие на чистую поверхность всегда будет превосходить по своим характеристикам плохо нанесенное, независимо от типа.

Выбор правильного испытания на коррозионную стойкость имеет решающее значение. Испытание в солевом тумане является надежным эталоном. Однако учет типа покрытия, его толщины и потенциальных дефектов позволяет получить более полную оценку реальной долговечности и эксплуатационных характеристик покрытия ENP.

Будущее химического никелирования: тенденции, на которые следует обратить внимание каждому руководителю инженерного отдела

Будущее химического никелирования быстро развивается. Мы наблюдаем переход к более интеллектуальным и экологичным решениям. Для любого руководителя инженерного отдела понимание этих тенденций в области технологий нанесения покрытий имеет решающее значение для инноваций.

Автоматизация обеспечивает новый уровень точности. Экологичные ванны становятся стандартом, а не исключением. Передовые варианты никелевого покрытия с наночастицами расширяют границы возможностей. Именно в этом направлении развивается отрасль.

| Тенденция | Основные преимущества для инженеров |

|---|---|

| Автоматизация и искусственный интеллект | Непревзойденная стабильность и контроль качества |

| Экологичные ванны | Соблюдение глобальных нормативных требований |

| Наноулучшенные покрытия | Превосходная твердость и износостойкость |

Эти изменения влияют на то, как мы проектируем и производим детали.

Будущее ENP — это не просто теория, это практическое применение, позволяющее решать сложные инженерные задачи. Эти передовые разработки в области никелевого покрытия напрямую влияют на надежность и производительность компонентов. Я считаю, что эти изменения создают новые возможности.

Автоматизация для безупречной стабильности

Автоматизированные линии гальванического покрытия кардинально меняют ситуацию. Они используют датчики для мониторинга и регулировки параметров раствора в режиме реального времени. Это включает в себя точное управление стехиометрия ванны14, обеспечивая равномерное покрытие каждой детали. Такой уровень контроля необходим для компонентов с жесткими допусками, с которыми мы часто работаем. Это устраняет переменные факторы и повышает повторяемость.

Переход к более экологичной химии

Существует сильное стремление к устранению вредных веществ из гальванических ванн. Новые составы заменяют традиционные стабилизаторы, содержащие свинец или кадмий. Такой акцент на экологически чистые решения помогает достичь целей в области устойчивого развития. Он также обеспечивает соблюдение таких нормативных требований, как RoHS и REACH, без ущерба для качества покрытия.

Усовершенствованные нанокомпозитные покрытия

Это действительно захватывающая область. Теперь мы можем встраивать наноразмерные частицы в никель-фосфорную матрицу. Это позволяет создавать композитные покрытия с улучшенными свойствами.

| Тип частиц | Основное преимущество |

|---|---|

| PTFE | Низкий коэффициент трения |

| Алмаз | Чрезвычайная твердость и износостойкость |

| Нитрид бора | Смазывающая способность при высоких температурах |

Эти покрытия обладают характеристиками, значительно превосходящими стандартное химическое никелирование. Они идеально подходят для деталей, эксплуатируемых в сложных условиях.

Будущее ENP определяется автоматизацией для обеспечения точности, более экологичными химическими веществами для обеспечения устойчивости и нанокомпозитами для повышения производительности. Эти тенденции в области технологий нанесения покрытий позволяют создавать более прочные, надежные и экологически безопасные компоненты, что является значительным шагом вперед для отрасли.

Откройте для себя прецизионную инженерию с PTSMAKE — экспертами в области химического никелирования

Готовы повысить надежность, коррозионную стойкость и экономическую эффективность ваших деталей? Свяжитесь с командой экспертов PTSMAKE прямо сейчас. Получите быстрое индивидуальное предложение по химическому никелированию для вашего следующего проекта — обеспечьте производительность, точность и спокойствие от прототипа до производства!

Откройте для себя химический процесс, который обеспечивает идеально равномерное покрытие независимо от геометрии детали. ↩

Узнайте, как поверхностное трение, износ и смазка влияют на производительность и срок службы ваших компонентов. ↩

Поймите химический процесс, который обеспечивает идеально однородное и защитное покрытие. ↩

Узнайте об уникальной химической реакции, которая обеспечивает исключительную однородность и точность ENP. ↩

Поймите, как измеряется этот параметр и почему он влияет на конечные характеристики вашей детали. ↩

Узнайте, как этот принцип GD&T влияет на ваши детали с покрытием, чтобы обеспечить идеальную сборку и функционирование. ↩

Узнайте о химическом процессе, который обеспечивает ENP преимущество в виде идеально однородного покрытия. ↩

Узнайте больше об этом процессе погружного покрытия, необходимом для подготовки алюминия к ENP. ↩

Узнайте, как этот тест на микротвердость точно измеряет прочность материалов и покрытий. ↩

Поймите этот электрохимический процесс и способы его предотвращения при проектировании многометаллических сборок. ↩

Узнайте, как этот уникальный химический процесс обеспечивает идеально равномерное защитное покрытие на сложных деталях. ↩

Узнайте, как эта уникальная некристаллическая структура обеспечивает превосходную гладкость и защиту покрытий ENP. ↩

Узнайте, как эти испытания позволяют обнаружить невидимые дефекты, которые могут нарушить целостность компонентов и привести к их преждевременному выходу из строя. ↩

Понять, как химический баланс в гальванических ваннах влияет на качество и характеристики покрытия. ↩