Неудачная конструкция радиатора выводит из строя электронику быстрее, чем думают большинство инженеров. Вы разрабатываете идеальную схему, подбираете качественные компоненты, а затем наблюдаете, как тепловые сбои разрушают надежность вашего продукта, потому что радиатор не справляется с реальными условиями эксплуатации.

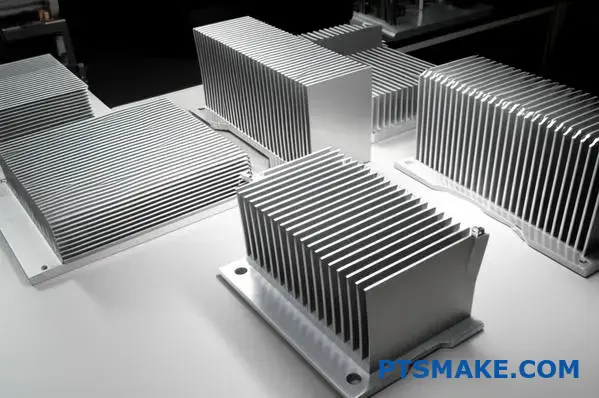

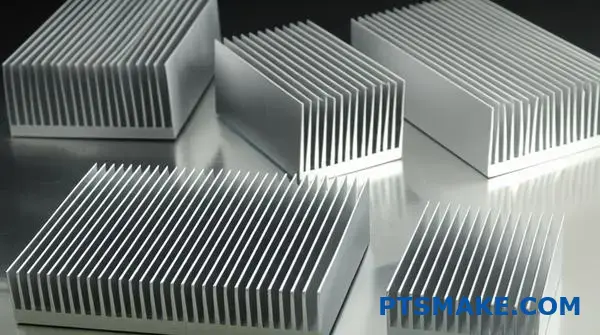

Штампованные радиаторы представляют собой экономичное решение для управления тепловым режимом, которое обеспечивает баланс между эффективностью производства и адекватной производительностью охлаждения. В этих компонентах используется прогрессивная штамповка для создания ребер непосредственно из основного материала, что позволяет исключить соединительные интерфейсы и сохранить структурную целостность для применений средней мощности.

Выбор между штамповкой, экструзией или склеенными ребрами часто определяет успех вашего проекта. Я работал с инженерными командами, которые затруднялись с этим решением, наблюдая, как прототипы проваливали тепловые испытания из-за неправильного подхода к производству. В этом руководстве представлены технические аспекты, которые наиболее важны при проектировании штампованных радиаторов для вашего конкретного применения.

Что делает конструкцию радиатора ‘штампованной’?

Вы когда-нибудь задумывались, что делает конструкцию радиатора действительно пригодной для производства? Дело не только в тепловых характеристиках. В случае штампованного радиатора все сводится к проектированию с учетом технологичности (DFM).

DFM гарантирует, что ваш проект будет эффективным и экономически выгодным в производстве. Это позволяет избежать дорогостоящих переделок и задержек.

Основные принципы штамповки

Ключевые факторы определяют, можно ли изготовить изделие по чертежу. К ним относятся выбор материала, толщина и геометрия таких элементов, как ребра. Игнорирование этих факторов может привести к сбоям в производстве.

Основные аспекты проектирования

Успешный дизайн обеспечивает баланс между тепловыми потребностями и ограничениями производства.

| Параметр | Руководство по штамповке |

|---|---|

| Минимальные радиусы изгиба | Как правило, не менее 1x толщина материала |

| Соотношение сторон плавника | Сохраняйте низкое соотношение высоты к толщине |

| Размещение функций | Оставляйте достаточно места между элементами |

| Толщина материала | Должно быть единообразным на протяжении всей детали |

Соблюдение этих простых правил — это первый шаг. Это делает весь производственный процесс более гладким для всех участников.

Проектирование для штамповки — это игра, в которой нужно учитывать ограничения материала. Речь идет о понимании того, как листовой металл ведет себя под давлением. Невозможно просто создать острые изгибы под углом 90 градусов без последствий.

Почему важны минимальные радиусы изгиба

При изгибе металла внешняя поверхность растягивается, а внутренняя сжимается. Если изгиб слишком резкий для толщины материала, внешняя поверхность может треснуть. Это типичная точка разрушения, которую мы наблюдаем в неоптимизированных конструкциях. Как правило, внутренний радиус изгиба должен быть не меньше толщины материала.

Ограничения по материалам и ребрам

Толщина материала должна быть постоянной. Штамповочные инструменты рассчитаны на определенную толщину. Изменение толщины невозможно. Процесс включает в себя контроль деформация материала1, и главное – это последовательность.

Также учитывайте соотношение сторон ребер. Очень высокие и тонкие ребра склонны к изгибу или поломке в процессе штамповки. Они также могут вызвать проблемы с потоком материала в штампе.

Избегание распространенных дефектов

Стратегическое размещение элементов имеет решающее значение. Размещение отверстий, пазов или других элементов слишком близко к изгибу или краю может привести к разрыву или деформации. Материалу необходимо пространство для правильного течения и формирования.

| Размещение функций | Минимальное расстояние от изгиба | Минимальное расстояние от края |

|---|---|---|

| Отверстия (круглые) | > 2,5-кратная толщина материала | > 1,5-кратная толщина материала |

| Слоты (прямоугольные) | > 3,0x Толщина материала | > 2,0x Толщина материала |

В PTSMAKE мы часто просматриваем проекты вместе с нашими клиентами, чтобы вовремя обнаружить такие проблемы. Небольшая корректировка на этапе проектирования позволяет впоследствии сэкономить значительное время и средства.

‘Штампованный’ радиатор соответствует принципам DFM, таким как минимальный радиус изгиба и разумное размещение элементов. Ключевое значение имеет соблюдение толщины материала и соотношения сторон ребер. Такой подход позволяет предотвратить дефекты, обеспечивая эффективное и экономичное производство с самого начала.

Чем он отличается от экструдированного радиатора?

При выборе радиатора очень важное значение имеет метод его изготовления. Штампованные и экструдированные радиаторы выглядят похожими. Однако они значительно различаются по стоимости и конструкции.

В PTSMAKE мы ежедневно помогаем клиентам сделать этот выбор. Часто все сводится к бюджету и объему производства.

Стоимость и объем производства

Важным фактором является соотношение ваших первоначальных инвестиций и долгосрочных затрат. Штампованный радиатор требует более высоких первоначальных затрат на инструменты. Но его цена за единицу при массовом производстве значительно ниже.

| Фактор | Штамповка радиатора | Экструдированный радиатор |

|---|---|---|

| Стоимость оснастки | Высокий | Низкий |

| Цена за штуку | Очень низкий (большой объем) | Умеренный |

| Лучшее для | Массовое производство | Прототипы, небольшие объемы |

Этот компромисс имеет фундаментальное значение. Он определяет финансовое планирование всего вашего проекта.

Тепловые характеристики и конструкция

В экструдированных радиаторах обычно используются алюминиевые сплавы. Эти материалы обладают превосходной и стабильной теплопроводностью. Это делает их надежным и простым выбором для многих применений. Они демонстрируют стабильную производительность.

Однако штампованный радиатор дает больше свободы в дизайне. Вы не ограничены одним сечением. Штамповка позволяет создавать сложные трехмерные формы.

Преимущество гибкости

Мы можем создавать ребра с переменной плотностью и геометрией. Это оптимизирует воздушный поток в ограниченных пространствах. Это невозможно с экструзией. Металл также подвергается закалка2 во время штамповки, что может незначительно изменить его характеристики.

Материал и индивидуальная настройка

Экструзия лучше всего подходит для алюминия. Штамповка, однако, подходит для различных материалов. Мы часто используем медь из-за ее превосходных тепловых свойств. Это огромное преимущество для высокопроизводительных задач.

| Характеристика | Штамповка радиатора | Экструдированный радиатор |

|---|---|---|

| Тепловые характеристики | От хорошего до отличного (в зависимости от материала) | От хорошего до отличного |

| Гибкость конструкции | Высокая (переменная плотность ребер) | Низкий (фиксированное поперечное сечение) |

| Варианты материалов | Алюминий, медь и т. д. | Преимущественно алюминиевые сплавы |

Лучший метод зависит от ваших конкретных целей. Вы должны найти баланс между производительностью, стоимостью и требованиями к дизайну.

В то время как экструдированные радиаторы обеспечивают надежную и стабильную работу, штампованные радиаторы отличаются уникальной гибкостью конструкции. Они также имеют значительные преимущества по стоимости при крупносерийном производстве, поэтому выбор зависит от конкретных потребностей и масштабов вашего проекта.

Каковы присущие этому процессу тепловые и механические ограничения?

Каждая технология имеет свои ограничения. Понимание этих ограничений является ключом к успешному проектированию продукта. Для штамповки радиаторов основными ограничениями являются тепловые и механические характеристики.

Мы должны учитывать соотношение высоты и толщины ребер. Более высокие и тонкие ребра кажутся идеальными. Но они могут погнуться в процессе производства. Это влияет на производительность и надежность.

Коэффициент финансовой устойчивости

Существует компромисс между площадью поверхности и технологичностью. Слишком сильное превышение пределов приводит к проблемам.

| Аспект | Идеальная цель | Практический предел |

|---|---|---|

| Высота плавника | Максимизировать по площади | Ограничено стабильностью материала |

| Толщина плавника | Минимизировать вес | Не допускается изгиб |

| Коэффициент | Высокий | ~15:1 до 20:1 (варьируется) |

Более глубокое изучение ограничений

Соединение между ребрами и основанием имеет решающее значение. Оно никогда не бывает идеальным с точки зрения теплового соединения. Всегда присутствует некоторая степень межфазное термическое сопротивление3. Этот небольшой зазор, даже микроскопический, может препятствовать тепловому потоку. Он снижает общую эффективность радиатора. В PTSMAKE мы стремимся минимизировать его за счет точного контроля технологического процесса.

Еще одна важная проблема — структурная целостность. Как деталь ведет себя под нагрузкой? Вибрация — распространенная проблема, особенно в автомобильной и промышленной сферах. Некачественно спроектированный штампованный радиатор может подвергаться усталостным нагрузкам и преждевременно выходить из строя. Мы тщательно анализируем эти динамические нагрузки на этапе проектирования.

Общие точки механических отказов

Мы должны предвидеть потенциальные слабые места. Опыт прошлых проектов помогает нам выявлять их на раннем этапе.

| Фактор стресса | Потенциальный режим отказа | Рассмотрение дизайна |

|---|---|---|

| Вибрация | Трещины в основании | Усиление геометрии основания |

| Механический удар | Постоянная деформация | Выбор материалов, ребра жесткости |

| Постоянное давление | Деформация материала с течением времени | Выбор сплавов с высокой стабильностью |

Такой акцент на технологичность гарантирует, что конечный продукт будет надежно соответствовать как тепловым, так и механическим характеристикам. Речь идет о балансе между идеальной производительностью и реальными физическими свойствами.

Основные ограничения штампованных радиаторов связаны с геометрией ребер, несовершенством теплового соединения между компонентами и обеспечением структурной целостности при вибрации и механических нагрузках. Эти факторы должны быть сбалансированы для обеспечения оптимальной и надежной работы.

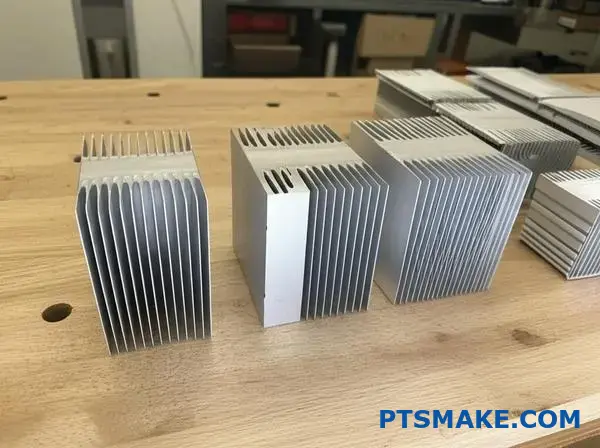

Каковы основные типы геометрии штампованных ребер?

Штампованные ребра бывают различной геометрии. Каждая конструкция обладает уникальными тепловыми и структурными преимуществами. Понимание этих особенностей поможет вам выбрать решение, наиболее подходящее для ваших нужд.

Рассмотрим два наиболее распространенных типа.

Застежка-молния

Ребра с застежкой-молнией штампуются по отдельности. Затем они укладываются в стопку и соединяются между собой. В результате этого процесса образуется плотная и прочная ребристая конструкция. Это популярный выбор для многих применений.

Складные плавники

Складные ребра изготавливаются из одного листа. Металл непрерывно сгибается вперед и назад. В результате получается структура, похожая на гармошку.

| Тип плавника | Метод производства | Ключевое преимущество |

|---|---|---|

| Застежка-молния | Индивидуальная штамповка и укладка в стопки | Высокая плотность и жесткость |

| Сложенный плавник | Непрерывное изгибание | Более простая сборка |

Эти конструкции являются основой для создания эффективного штампованного радиатора.

Выбор между застежкой-молнией и складными ребрами выходит за рамки внешнего вида. Он влияет на производительность, стоимость и сборку. Ваше конкретное применение поможет принять оптимальное решение.

Более подробно: Применение плавников Zipper

Ребристые пластины с застежкой-молнией отлично подходят для применения в системах высокой мощности. Их взаимосвязанная конструкция создает очень стабильную структуру. Это позволяет создавать плотные ребристые пакеты, максимально увеличивая площадь поверхности.

Они также хорошо интегрируются с тепловыми трубками. Ребра могут быть штампованы с точными вырезами. Это обеспечивает плотное прилегание и оптимальный тепловой контакт.

Производство этих ребер часто включает в себя прогрессивная штамповка4. Хотя первоначальное оснащение может потребовать значительных инвестиций, оно позволяет снизить удельные затраты при крупносерийном производстве.

Соображения по поводу складных плавников

Складные ребра отлично подходят для проектов с ограниченным бюджетом. Их производственный процесс проще, так как используется один кусок материала. Это снижает сложность и время сборки.

Основная задача — обеспечить прочное тепловое соединение. Ребро должно иметь постоянный контакт с теплоотводом или основанием.

В прошлых проектах в PTSMAKE мы обычно использовали пайку или термоэпоксидную смолу. Это гарантирует надежное соединение и эффективную теплопередачу. Окончательный выбор конструкции всегда зависит от баланса между производительностью и бюджетом.

Застежки-молнии и складные ребра — два основных типа штампованных ребер. Ребра-молнии обеспечивают высокую плотность ребер и структурную стабильность, что идеально подходит для сложных конструкций. Складные ребра представляют собой более простое и экономичное решение с простым монтажом.

Как эти радиаторы классифицируются по области применения?

Не все радиаторы одинаковы. Наиболее важным фактором при их проектировании является область применения. Радиатор для светодиодной лампы значительно отличается от радиатора для процессора сервера.

Их задача одинакова: рассеивать тепло. Но их окружающая среда и тепловая нагрузка кардинально отличаются. Это напрямую влияет на их окончательную форму и функции. Давайте сравним их.

| Характеристика | Светодиод низкой мощности | Высокопроизводительный процессор |

|---|---|---|

| Метод охлаждения | Пассивный (конвекция) | Активный (принудительная вентиляция) |

| Плотность плавника | Низкий (широкий шаг) | Высокий (плотные ребра) |

| Приоритет затрат | Высокий | Умеренный |

Давайте сначала рассмотрим светодиодное освещение с низким энергопотреблением. Здесь цель проста — обеспечить экономичное охлаждение. В таких приложениях почти всегда используются пассивные радиаторы.

Ребра расположены на большом расстоянии друг от друга. Такая конструкция способствует эффективной естественной конвекции воздуха. Кроме того, она предотвращает скопление пыли на ребрах в течение многих лет эксплуатации. Для этих целей идеальным решением часто является простой штампованный радиатор или алюминиевый экструзионный профиль. Он выполняет свою задачу при низких затратах.

Процессоры серверов представляют собой совершенно иную проблему. Они выделяют огромное количество тепла в очень ограниченном пространстве. Именно в этом случае активное охлаждение становится необходимым.

Вентилятор прогоняет воздух через плотный ряд тонких ребер. Такая конструкция максимально увеличивает площадь поверхности для теплообмена в ограниченном пространстве. Высокая тепловой поток5 от процессора требует такого агрессивного подхода.

По нашему опыту в PTSMAKE, изготовление этих ребер высокой плотности требует высокой точности. Мы часто используем ЧПУ-обработку для создания сложных геометрических форм и обеспечения жестких допусков, необходимых для этих важных компонентов сервера. Это гарантирует оптимальную теплопередачу и надежность.

| Рассмотрение дизайна | Светодиодное освещение | Процессор сервера |

|---|---|---|

| Тепловая нагрузка | Низкий | Очень высокий |

| Поток воздуха | Естественная конвекция | Принудительная конвекция (вентилятор) |

| Окружающая среда | Под открытым небом / Бытовые | Закрытый серверный шкаф |

| Необходимость надежности | Стандарт | Критически важные задачи |

Конструкция радиатора адаптирована к его задачам. Простая пассивная конструкция подходит для светодиодов с низким энергопотреблением. Но высокопроизводительные процессоры требуют сложных активных систем охлаждения для управления интенсивными тепловыми нагрузками и обеспечения надежности. Форма и функция всегда определяются областью применения.

Какие конструктивные особенности облегчают монтаж и интеграцию?

Правильный монтаж является ключевым фактором для любого компонента. В случае штампованного радиатора речь идет как о стабильности, так и о тепловых характеристиках. Правильные характеристики делают установку простой и безопасной.

Это обеспечивает плотное прилегание к печатной плате. Хорошее соединение максимально увеличивает отвод тепла от важных компонентов.

Ключевые решения для монтажа

Мы уделяем особое внимание интегрированным монтажным элементам. Они встраиваются непосредственно в радиатор во время производства. Такой подход сокращает время сборки и количество потенциальных точек отказа.

Простота установки

Выбор подходящей функции зависит от вашего процесса сборки и бюджета. Каждая из них предлагает уникальные преимущества для различных применений.

| Тип характеристики | Лучшее для | Скорость установки |

|---|---|---|

| Штампованные отверстия | Проекты, чувствительные к затратам | Умеренный |

| Резьбовые вставки | Среды с высоким уровнем вибрации | Медленнее |

| Булавки | Быстрая сборка без инструментов | Очень быстро |

Хороший дизайн — это не только охлаждающие ребра. Это то, как деталь вписывается в более крупную систему. Безупречная интеграция экономит время и избавляет от головной боли при окончательной сборке. Это то, чему мы уделяем приоритетное внимание в PTSMAKE с момента первоначального рассмотрения проекта.

Более подробный взгляд на функции интеграции

Давайте разберем наиболее распространенные варианты крепления. Каждый из них решает конкретную инженерную задачу. Выбор влияет на эффективность сборки и общую надежность продукта.

Штампованные монтажные отверстия

Это самое простое и экономичное решение. Отверстия создаются в процессе штамповки. Это означает, что не требуется никаких дополнительных операций. Идеально подходит для крупносерийного производства, где важна каждая секунда и каждый цент.

Резьбовые вставки (PEM)

Для применений, требующих прочных, многоразовых соединений, идеально подходят резьбовые вставки. Это небольшие крепежные элементы, устанавливаемые в радиатор с помощью процесс заклепывания6. Они обеспечивают прочные резьбы для винтов, что крайне важно для устройств, подверженных вибрации или требующих частого обслуживания.

Расположение кнопок

Пружинные штифты обеспечивают быструю установку без использования инструментов. Радиатор имеет специальные отверстия, которые совпадают с пластиковыми или металлическими пружинными штифтами. Этот метод позволяет быстро устанавливать и снимать радиатор, что делает его идеальным для прототипов и легкодоступных корпусов.

| Способ крепления | Основная выгода | Общий пример использования |

|---|---|---|

| Штампованные отверстия | Низкая стоимость | Бытовая электроника |

| Резьбовые вставки | Высокая безопасность | Автомобилестроение и промышленность |

| Булавки | Быстрая сборка | Компоненты ПК и серверы |

Важную роль играют такие интеллектуальные конструктивные особенности, как штампованные отверстия, резьбовые вставки и места для установки штифтов. Они обеспечивают простую, надежную и экономичную установку штампованного радиатора, что напрямую влияет на скорость сборки и долговечность продукта.

Как спроектировать штампованный радиатор на основе требований?

Структурированный рабочий процесс имеет ключевое значение. Он превращает требования в функциональный теплоотвод. Этот процесс предотвращает дорогостоящие ошибки и задержки. Мы следуем четкому пятиэтапному плану.

Он гарантирует, что каждое проектное решение будет логичным и основанным на данных. Такой подход обеспечивает успех с самого начала.

Рабочий процесс проектирования

Вот подробное описание процесса:

| Шаг | Действие |

|---|---|

| 1 | Определение теплового бюджета |

| 2 | Выберите материал и конструкцию |

| 3 | Выполнить симуляцию |

| 4 | Создать CAD-модель (с DFM) |

| 5 | Повторяйте и совершенствуйте |

Этот системный подход имеет решающее значение.

Проектирование штампованного радиатора — это не просто гибка металла. Это тщательно рассчитанный инженерный процесс. Давайте рассмотрим эти этапы более подробно.

1. Определение теплового баланса

Во-первых, вы должны установить тепловой бюджет7. Сюда входит максимально допустимая температура компонента и общая мощность, которую он рассеивает. Эта непреложная основа определяет все последующие решения по конструкции радиатора.

2. Материал и конструкция

Затем выберите материал. Обычно используются алюминиевые сплавы, такие как 1050 или 6061. Медь обеспечивает лучшую проводимость, но стоит дороже. Ваш выбор зависит от бюджета и требований к производительности. Здесь также определяется базовая конструкция, такая как плотность и форма ребер.

3. Моделирование имеет решающее значение

Затем мы переходим к моделированию. Простые аналитические модели позволяют быстро получить приблизительные оценки. Однако для сложных воздушных потоков неоценимую помощь оказывает моделирование с помощью CFD (вычислительной гидродинамики). Оно позволяет с высокой точностью предсказать характеристики еще до начала резки металла.

| Тип моделирования | Лучший пример использования |

|---|---|

| Аналитический | Быстрые оценки на ранней стадии |

| CFD | Сложный воздушный поток, высокая точность |

4. CAD с учетом DFM

С помощью имитационного проектирования мы создаем CAD-модель. В PTSMAKE мы с самого начала внедряем правила проектирования с учетом технологичности (DFM). Это гарантирует, что деталь может быть эффективно штампована, что впоследствии позволяет сэкономить время и деньги.

5. Итерация для достижения совершенства

Наконец, повторите процесс. Первый проект редко бывает окончательным. Мы используем результаты моделирования и отзывы DFM для доработки CAD-модели. Этот цикл продолжается до тех пор, пока проект не будет соответствовать всем тепловым, механическим и финансовым требованиям.

Структурированный рабочий процесс проектирования, от определения тепловых ограничений до итеративного усовершенствования, имеет решающее значение. Этот систематический процесс гарантирует, что конечный штампованный радиатор будет не только эффективным, но и пригодным для производства и экономически эффективным, что позволит избежать непредвиденных проблем во время производства.

Когда следует перейти от штамповки к другой технологии?

Штампованные радиаторы невероятно эффективны. Но у них есть явные ограничения. Знание того, когда следует переходить на другой тип, является ключом к успеху проекта. Этот момент принятия решения является переходной точкой.

Это случаи, когда тепловые требования или геометрическая сложность превышают возможности штамповки. Более высокие тепловые нагрузки или сложные конструкции часто требуют другого подхода. Давайте рассмотрим, когда следует прибегать к такому решению.

Ключевые триггеры пересечения

| Триггер | Пригодность для штамповки | Необходима альтернатива |

|---|---|---|

| Тепловой поток | От низкого до среднего | От высокого до очень высокого |

| Сложность | Простые геометрические фигуры | Сложные формы |

| Плотность плавника | Низкий | Высокий |

Выход за рамки штамповки: передовые решения

Когда стандартный штампованный радиатор не справляется со своей задачей, пора подумать о более совершенных вариантах. Каждая технология решает конкретную тепловую проблему.

Радиаторы со скрепленными плавниками

Склеенные ребра обеспечивают гибкость конструкции. Можно комбинировать материалы, например, медную основу для проводимости и алюминиевые ребра для снижения веса. Это идеально подходит для очень больших радиаторов или высокомощных приложений.

Технология скошенных ребер

Для компактных устройств, требующих максимального охлаждения, отличным выбором являются ребристые радиаторы. Один металлический блок "скоблится" для создания очень тонких, плотных ребер. Это позволяет получить огромную площадь поверхности при небольших габаритах.

Двухфазное охлаждение

При работе с интенсивным локальным нагревом от небольшого источника, двухфазное охлаждение является оптимальным решением. Такие решения, как паровые камеры, используют фазовый переход жидкости в пар для быстрого отвода тепловой энергии от источника. Этот процесс, известный как изотермизация8, чрезвычайно эффективен в борьбе с горячими точками.

Руководство по выбору технологий

| Технология | Лучшее для | Ключевое преимущество |

|---|---|---|

| Облигатный фин | Высокая мощность / Большой размер | Комбинации материалов, масштабируемость |

| Скевид Фин | Высокая плотность плавников | Максимальная площадь поверхности в небольшом пространстве |

| Паровая камера | Концентрированный источник тепла | Превосходное распределение тепла |

Очень важно распознавать точки пересечения. Когда тепловые нагрузки или сложность превышают возможности штамповки, необходимо использовать альтернативные решения, такие как склеенные ребра, скошенные ребра или паровые камеры. Каждое из них предлагает уникальное решение для сложных задач по управлению тепловым режимом.

Откройте для себя передовые решения в области штампованных радиаторов с PTSMAKE

Готовы вывести свой проект по штамповке радиаторов на новый уровень? Свяжитесь с PTSMAKE сегодня, чтобы получить быстрое и подробное предложение, и узнайте, как наш опыт в области прецизионного производства может обеспечить превосходную производительность и качество для вашего применения. Ваше индивидуальное решение начинается с одного запроса — свяжитесь с нами прямо сейчас!

Откройте для себя основные механизмы изменения формы металла в процессе штамповки. ↩

Узнайте, как механические нагрузки изменяют свойства материалов и влияют на рабочие характеристики компонентов. ↩

Узнайте, как эта свойство влияет на теплопередачу и общую производительность ваших конструкций. ↩

Поймите, как этот многоэтапный процесс штамповки может повысить эффективность и сократить затраты при крупносерийном производстве. ↩

Узнайте, как этот ключевой показатель влияет на управление тепловым режимом и выбор материалов для вашего проекта. ↩

Поймите этот метод холодной формовки для соединения листового металла без использования тепла или крепежных элементов. ↩

Нажмите, чтобы понять, почему определение теплового бюджета является важнейшим первым шагом для успешного проектирования радиатора. ↩

Понять физику двухфазного охлаждения и то, как оно обеспечивает быстрое и равномерное распределение температуры. ↩