Замечали ли вы, как некоторые алюминиевые изделия со временем приобретают неровный, пятнистый бронзовый цвет, что полностью портит их профессиональный вид? Некачественное анодирование бронзовым цветом и ненадлежащее выполнение могут превратить ваш высококачественный продукт в уродливое изделие, что обойдется вам в тысячи долларов на переделку и нанесет ущерб репутации вашего бренда.

Анодированный алюминий бронзового цвета приобретает свой характерный цвет в результате двухэтапного электролитического процесса, при котором металлические соли, такие как сульфат олова, осаждаются в анодных порах, создавая прочную поверхность с повышенной коррозионной стойкостью и однородным цветом при правильном выборе характеристик.

Я работаю с бронзовым анодированием в компании PTSMAKE более 15 лет, помогая клиентам избежать дорогостоящих ошибок и добиться идеального результата. В этом руководстве освещены все аспекты, от химии цвета до анализа неисправностей, что дает вам необходимые знания для успешного определения и управления проектами по бронзовому анодированию.

Как химически создается ‘бронзовый’ цвет при анодировании?

Вы когда-нибудь задумывались о том, что такое богатая, прочная бронзовая отделка алюминиевых деталей? Это не краска. Это сложный химический процесс.

Двухэтапная магия окрашивания

Мы создаем этот красивый цвет с помощью двухэтапного метода электролитического окрашивания. Это обеспечивает однородное и долговечное покрытие.

В первую очередь создается пористый слой. Затем в эти поры вводятся металлические соли, которые придают цвет. В результате получается очень прочная поверхность из анодированного алюминия бронзового цвета.

| Фактор | Влияние на цвет |

|---|---|

| Время осаждения | Более длительное время углубляет оттенок |

| Напряжение | Более высокое напряжение делает оттенок более темным |

Более подробный взгляд на электролитическое окрашивание

Настоящее искусство заключается во втором этапе. После создания четкого анодного слоя мы помещаем алюминиевую деталь в кислотный раствор. Эта ванна наполнена металлическими солями, обычно сульфатом олова.

Затем мы подаем на деталь переменный ток (AC). На этом этапе точное управление имеет решающее значение для получения конечного цвета.

Роль металлических солей

Переменное напряжение выталкивает крошечные ионы металла из раствора сульфата олова. Эти ионы оседают глубоко на дне пор, образовавшихся на первом этапе. Они не являются поверхностным покрытием, а становятся неотъемлемой частью анодного слоя. Именно поэтому цвет так устойчив к износу и ультрафиолетовому излучению.

Контроль окончательного оттенка

Достижение определенного оттенка бронзы, от светлого шампанского до темной бронзы, зависит от точности. Темнота цвета напрямую зависит от количества нанесенного металла.

Мы контролируем этот процесс, регулируя время и напряжение. Более длительное пребывание в ванне или более высокое напряжение приводят к образованию большего количества металлических частиц, что создает более темную поверхность. Поверхность детали импеданс1 также играет ключевую роль в равномерности распределения тока.

| Управление параметрами | Светло-бронзовый | Средняя бронза | Темная бронза |

|---|---|---|---|

| Время осаждения | Короткие | Средний | Длинный |

| Переменное напряжение | Низкий | Средний | Высокий |

В наших проектах в PTSMAKE мы откалибровали этот процесс, чтобы обеспечить точную цветовую стабильность при больших объемах производства.

Бронзовый цвет создается с помощью двухэтапного электролитического процесса. Сначала образуется слой оксида, а затем в его поры точно наносятся металлические соли. Конечный оттенок тщательно контролируется путем регулирования напряжения и времени осаждения для получения прочного покрытия.

Каковы основные свойства анодированного бронзового покрытия?

Бронзовое анодированное покрытие не просто добавляет цвет. Оно создает новую, цельную поверхность на алюминии. Этот процесс значительно повышает характеристики материала. Это настоящее функциональное улучшение.

Этот защитный слой намного тверже и долговечнее, чем сырой алюминий, находящийся под ним. В прошлых проектах PTSMAKE мы видели, как это улучшает долговечность деталей.

Давайте посмотрим на прямое сравнение.

| Недвижимость | Необработанный алюминий | Бронзовый анодированный алюминий |

|---|---|---|

| Твердость | Мягкий (≈ 2,5 по шкале Мооса) | Очень твердый (≈ 9 по шкале Мооса) |

| Коррозия | Восприимчивый | Высокая устойчивость |

| Внешний вид | Тусклый, склонный к появлению царапин | Насыщенный цвет, устойчивый к истиранию |

Разобраться в приросте производительности

Преимущества бронзового анодированного покрытия выходят далеко за рамки первоначальной эстетики. Эти улучшенные свойства имеют решающее значение для компонентов, работающих в сложных условиях, с которыми мы часто сталкиваемся.

Превосходная твердость и износостойкость

В процессе анодирования поверхность алюминия преобразуется в оксид алюминия. Этот слой невероятно твердый, его твердость по шкале Мооса приближается к твердости алмаза.

Это делает поверхность очень устойчивой к царапинам и истиранию. Это огромное преимущество по сравнению с необработанным алюминием, который довольно мягкий и легко повреждается. Такая прочность является ключевым фактором для функциональных деталей.

Устойчивость окружающей среды

Коррозионная стойкость значительно улучшена. В наших испытаниях детали из анодированного алюминия с бронзовым покрытием выдерживают сотни часов испытаний в солевом тумане без ухудшения свойств. Необработанный алюминий в аналогичных условиях быстро выходит из строя.

Бронзовый цвет также обладает высокой устойчивостью к ультрафиолетовому излучению. Цвет встроен в пористый оксидный слой, что предотвращает выцветание и меление, которые наблюдаются у краски. Это обеспечивает долговечный и стабильный внешний вид при наружном применении.

Уникальные электрические характеристики

Слой оксида алюминия является отличным электрическим изолятором. Это свойство, известное как высокая диэлектрическая прочность2, имеет жизненно важное значение для корпусов электронных устройств. Она предотвращает случайные короткие замыкания между корпусом и внутренними компонентами. Эта защитная функция является основной причиной, по которой клиенты выбирают бронзовое анодированное алюминиевое покрытие для своих электронных продуктов.

Бронзовое анодированное покрытие преобразует алюминий, делая его исключительно твердым, прочным и устойчивым к коррозии и воздействию ультрафиолета. Его превосходные электроизоляционные свойства также делают его лучшим выбором для защиты чувствительной электроники, предлагая надежное и долговечное решение.

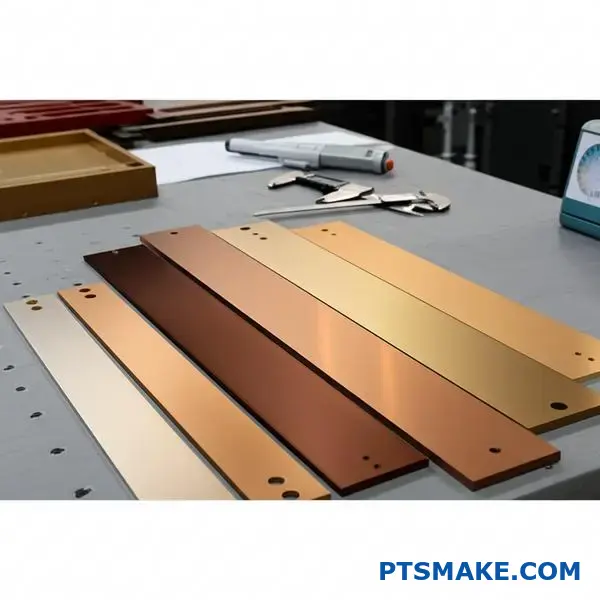

Каков полный спектр доступных оттенков бронзового анодированного покрытия?

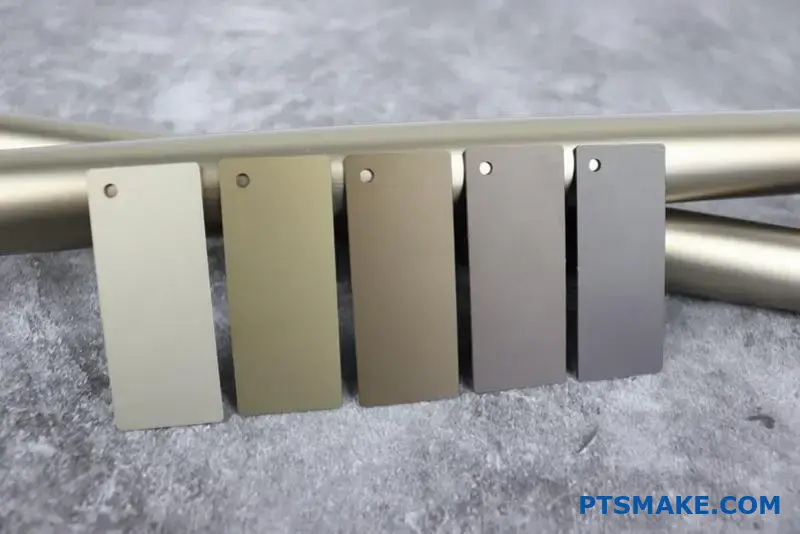

Классификация палитры бронзового анодированного цвета

Бронзовое анодирование предлагает богатую палитру оттенков, а не один цвет. Оттенки варьируются от светлого шампанского до глубокого, почти черного. Такое разнообразие обеспечивает значительную гибкость дизайна.

Эти отделки обычно классифицируются для большей ясности. В PTSMAKE мы часто работаем с клиентами, чтобы выбрать идеальный тон для их проекта. Понимание этих общих категорий — первый шаг.

| Категория оттенка | Общее описание | Типовое применение |

|---|---|---|

| Светло-бронзовый | Шампанское, светло-золотистый оттенок | Архитектурная отделка, бытовая электроника |

| Средняя бронза | Классический теплый коричневый тон | Оконные рамы, декоративные панели |

| Темная бронза | Глубокий шоколадно-коричневый | Высококачественные светильники, вывески |

| Бронзовая скульптура | Почти черный, очень темный | Монументальные и художественные произведения |

Как мы достигаем определенных оттенков

Достижение определенного оттенка бронзы — это точная наука. Это не просто погружение алюминия в резервуар. Мы контролируем несколько ключевых переменных процесса, чтобы получить стабильные, повторяемые результаты для каждой партии.

Спецификация и контроль

Клиенты указывают оттенок с помощью контрольных образцов или промышленных цветовых кодов. Наша задача — преобразовать этот целевой оттенок в точную рецептуру производства. Это гарантирует идеальное соответствие деталей из анодированного алюминия бронзового цвета.

Ключом к успеху является управление самим процессом анодирования. Цвет образуется за счет неорганических солей, оседающих в порах слоя оксида алюминия. Количество и распределение этих отложений определяют конечный оттенок.

Ключевые переменные процесса

Три основных фактора определяют глубину и однородность конечного цвета. Согласно результатам наших испытаний, даже небольшие изменения могут повлиять на конечный результат. Мы тщательно контролируем время погружения в окрасочную ванну, электрическую плотность тока3, и концентрация химического вещества в красящем растворе.

Более длительное время погружения и более высокая плотность тока обычно приводят к более темным оттенкам.

| Переменная процесса | Влияние на оттенок | Наш метод контроля |

|---|---|---|

| Время погружения | Более длительное время = более темный цвет | Автоматические таймеры и средства управления процессами |

| Текущая плотность | Более высокая плотность = более насыщенный цвет | Точный мониторинг источника питания |

| Химия растворов | Концентрация влияет на насыщенность цвета | Регулярный химический анализ и корректировки |

Благодаря контролю этих переменных мы получаем именно тот оттенок бронзы, который вы себе представляли.

Понимание спектра бронзы и переменных процесса имеет ключевое значение. Это позволяет добиться точного цветового соответствия. Таким образом, конечные детали будут соответствовать точным эстетическим и функциональным требованиям, от прототипа до производства.

Как классифицируются бронзовые анодированные покрытия по промышленным стандартам?

Для работы с анодированными бронзовыми покрытиями необходимо понимать ключевые стандарты. Это не просто правила, а общий язык качества. Они гарантируют, что все, от дизайнера до производителя, будут на одной волне.

Основные органы по стандартизации устанавливают контрольные показатели. Каждый из них имеет свою собственную специализацию. Это определяет характеристики и внешний вид конечного продукта.

Ключевые организации по стандартизации

- AAMA: В первую очередь для архитектурных применений.

- Qualanod: Европейский стандарт качества.

- MIL-A-8625: Строгие военные спецификации США.

Давайте рассмотрим их основные области применения.

| Стандарт | Основной фокус | Географический регион |

|---|---|---|

| AAMA | Архитектурный алюминий | Северная Америка |

| Кваланод | Архитектурное качество | Европа |

| MIL-A-8625 | Военная промышленность и оборона | Соединенные Штаты |

Понимание этих различий — это первый шаг. Оно помогает выбрать правильную отделку для нужд вашего проекта.

AAMA: Архитектурный эталон

Для архитектурных проектов жизненно важную роль играют стандарты Американской ассоциации производителей архитектурных изделий (AAMA). Наиболее актуальным стандартом является AAMA 611. В нем описываются эксплуатационные характеристики анодированного алюминия.

Данный стандарт определяет два класса. Класс I имеет более толстое анодное покрытие (0,7 мил или 18 микрон). Класс II имеет более тонкое покрытие (0,4 мил или 10 микрон). Для алюминия с бронзовым анодированным покрытием, используемого снаружи, класс I является необходимым для обеспечения долговечности.

Qualanod: европейский знак качества

В Европе Qualanod предоставляет знак качества для анодирования. Это комплексная система, которая охватывает контроль процессов, оборудование и испытания конечной продукции.

Qualanod гарантирует стабильное качество при использовании различных анодирующих веществ. Это крайне важно для крупных проектов с участием нескольких поставщиков. Стандарт определяет толщину покрытия, качество герметизации и стойкость к истиранию. В PTSMAKE мы часто ссылаемся на Qualanod для клиентов, чьи проекты охватывают европейский рынок, чтобы обеспечить соответствие стандартам и качество. Это помогает определить ожидаемый срок службы покрытия, что является ключевым фактором при выборе материала. трибология4.

MIL-A-8625: Военный стандарт

MIL-A-8625, принятый в вооруженных силах США, является самым строгим стандартом. Он охватывает анодирование для оборонных и аэрокосмических применений.

В нем указаны два основных типа: тип I (хромовая кислота) и тип II (серная кислота). Бронзовые покрытия относятся к типу II. Этот стандарт также имеет два класса: класс 1 (некрашеные) и класс 2 (крашеные). Для бронзы используется класс 2 со строгими требованиями к однородности цвета и коррозионной стойкости.

| Технические характеристики | Ключевое требование | Типовое применение |

|---|---|---|

| AAMA 611 Класс I | толщина ≥18 мкм | Архитектура экстерьера |

| Qualanod AA 20 | Средняя толщина 20 мкм | Высокоизносостойкая архитектура |

| MIL-A-8625 Тип II | Устойчивость к коррозии и износу | Аэрокосмическая промышленность, детали для оборонной промышленности |

Выбор правильного стандарта имеет решающее значение. Он напрямую влияет на долговечность, внешний вид и стоимость вашей детали.

AAMA, Qualanod и MIL-A-8625 предлагают отдельные рамки для классификации бронзовых анодированных покрытий. Каждый стандарт гарантирует качество и характеристики, адаптированные к конкретным применениям, от архитектурных экстерьеров до сложных военных компонентов, определяя выбор материалов и обработку.

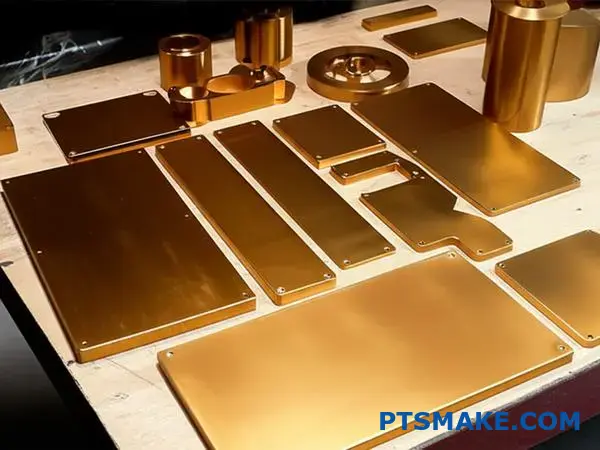

Какие текстуры поверхности обычно сочетаются с бронзовым анодированием?

Перед нанесением бронзового анодирования ключевую роль играет текстура поверхности детали. Эта предварительная механическая обработка определяет окончательный вид изделия. Она диктует, как свет будет отражаться от поверхности.

Представьте себе это как холст для цвета.

Матовая отделка

Матовая поверхность создает тонкие параллельные линии. Это придает бронзе атласный металлический блеск. Отлично подходит для скрытия небольших несовершенств.

Полированная отделка

Полировка создает зеркальную, отражающую поверхность. При анодировании бронзы это приводит к появлению глубокого, насыщенного цвета. Высокий блеск делает деталь более заметной.

Обработка дробью

Дробеструйная обработка создает однородную матовую текстуру без направленности. В случае бронзового анодированного алюминия это создает мягкую, не отражающую свет поверхность. Она имеет современный, сдержанный вид.

Вот краткое сравнение:

| Тип отделки | Визуальный эффект | Общий пример использования |

|---|---|---|

| Матовый | Линейный, атласный блеск | Архитектурные панели, бытовая техника |

| Полированный | Зеркальный, высокий блеск | Декоративная отделка, предметы роскоши |

| Дробеструйная обработка | Матовый, не отражающий свет | Электронные корпуса, высокотехнологичные детали |

Эта начальная текстура является критически важным решением. Она полностью меняет характер анодированной бронзой детали.

Взаимодействие текстуры и света — вот где происходит волшебство. Дело не только в цвете, но и в том, как этот цвет воспринимается. Например, полированная поверхность создает сильный зеркальное отражение5, благодаря чему бронзовый цвет выглядит более темным и насыщенным под определенными углами.

Напротив, текстура, обработанная дробеструйной обработкой, рассеивает свет. Это приводит к очень равномерному цвету при просмотре под любыми углами. Бронза выглядит мягче и теплее, без резкого блика. Это выбор, который мы часто рекомендуем в PTSMAKE для компонентов пользовательского интерфейса, чтобы снизить нагрузку на глаза.

Сатиновая отделка

Сатиновая отделка — это золотая середина. Она менее отражающая, чем полированная, но более гладкая, чем матовая. Она придает бронзе изысканный, неяркий блеск, который на ощупь кажется высококачественным. Она обеспечивает сбалансированную эстетику.

Выбор правильной текстуры является важным этапом в разработке продукта. По нашему опыту, окончательный выбор зависит от конечного применения. В бытовой электронике для придания изделию чистого, современного вида может использоваться дробеструйная обработка. В высококачественной архитектурной отделке часто используется матовая поверхность, придающая изделию классическую элегантность.

На основании наших испытаний с клиентами мы обнаружили, что текстура может слегка изменять воспринимаемый оттенок бронзового анодирования.

| Отделка | Взаимодействие света | Воспринимаемый бронзовый оттенок | Скрывает отпечатки пальцев |

|---|---|---|---|

| Полированный | Высокоотражающий, четкий | Глубокий, темный, насыщенный | Бедный |

| Матовый | Направленное отражение | Зависит от угла освещения | Хорошо |

| Сатин | Мягкий, рассеянный блеск | Равномерный, тонкий блеск | Очень хорошо |

| Дробеструйная обработка | Сильно рассеянный, матовый | Мягкий, однородный, легкий | Превосходно |

Этот выбор влияет не только на эстетику, но и на функциональные аспекты, такие как устойчивость к царапинам и видимость отпечатков пальцев.

Механическая предварительная обработка, такая как щеточная обработка, полировка и дробеструйная обработка, существенно изменяет окончательный внешний вид анодированных бронзовых деталей. Каждая текстура по-своему взаимодействует со светом, влияя на глубину цвета и блеск. Этот выбор является важным фактором при проектировании как с эстетической, так и с функциональной точки зрения.

Как объективно определяется и измеряется стабильность цвета?

Как выйти за рамки "выглядит правильно"? Субъективные проверки ненадежны. Для истинной точности нам нужны цифры.

Именно здесь и приходит на помощь объективное измерение цвета. Оно использует научную систему для определения и проверки цвета.

Цветовое пространство CIELAB

Мы используем систему CIELAB или Lab*. Он отображает каждый цвет с помощью трех значений. Это обеспечивает универсальный язык для определения цвета.

Определение допусков с помощью Delta E (ΔE)

Delta E (ΔE) измеряет "расстояние" между двумя цветами. Низкое значение ΔE означает, что цвета очень близки. Это очень важно для обеспечения согласованности.

| Метод измерения | Описание | Преимущество |

|---|---|---|

| Визуальный контроль | Основано на человеческом глазе и стандартном освещении. | Быстро и просто для первоначальной проверки. |

| CIELAB и ΔE | Использует спектрофотометр для Lab* данные. | Количественный, повторяемый и объективный. |

Эта система гарантирует идеальное совмещение всех деталей.

Полагаться только на человеческий глаз — это путь к несогласованности. Два человека могут смотреть на одну и ту же деталь и видеть разные оттенки. Это особенно верно в случае сложных отделок. Например, партия бронзовый анодированный алюминий детали могут иметь незначительные отклонения.

Эти различия могут быть незаметны для глаза, но могут иметь большое значение. Цветовое пространство CIELAB решает эту проблему, присваивая каждому цвету точные координаты.

Понимание Lab* Значения

Система работает по трем осям:

- **L***: Обозначает яркость, от 0 (черный) до 100 (белый).

- **a***: Обозначает красно-зеленую ось.

- **b***: Обозначает желто-синюю ось.

Используя устройство, называемое спектрофотометр6, мы измеряем эти значения по эталонному образцу. Это становится нашим стандартом. Затем мы определяем допустимый допуск Delta E (ΔE). Это максимально допустимое цветовое отличие.

Для любой детали мы измеряем ее Laзначения b*. Мы рассчитываем ΔE между ним и эталонным образцом. Если оно находится в пределах допуска, то проходит. Все так просто и точно.

| Значение Delta E (ΔE) | Восприятие интерпретации | Типичный пример использования |

|---|---|---|

| < 1.0 | Неразличимо для человеческого глаза | Высококачественные автомобильные панели |

| 1.0 - 2.0 | Заметный при внимательном наблюдении | Корпус бытовой электроники |

| 2,0 – 3,5 | Заметный с первого взгляда | Общие промышленные детали |

Этот подход, основанный на данных, исключает любые догадки.

Объективное измерение цвета использует систему CIELAB и допуски Delta E. Этот метод заменяет субъективное мнение точными данными, обеспечивая соответствие каждой детали, производимой в PTSMAKE, вашим точным требованиям к цвету и гарантируя стабильность на протяжении всего производственного цикла.

Как можно контролировать стабильность цвета в рамках крупного проекта?

Переход от теории к практике имеет ключевое значение. Для эффективного управления цветом необходимы конкретные средства контроля. Речь идет об установлении четких физических ориентиров, не оставляющих места для интерпретации.

Такой подход позволяет избежать субъективных споров. Он создает общую физическую реальность для вас, вашей команды и нас в PTSMAKE. Вот методы, на которые мы полагаемся.

Установить основные стандарты цвета

Сначала мы создаем "эталонный" образец. Это идеальный образец, который определяет целевой цвет. Все будущие детали сравниваются с этим единственным стандартом.

Определить дальность видимости

Далее мы согласовываем приемлемый диапазон. Мы создаем образцы, демонстрирующие самые светлые и самые темные приемлемые оттенки. Это крайне важно для таких видов отделки, как анодированный алюминий бронзового цвета.

Управление производственными партиями

Наконец, мы контролируем производственные партии. По возможности мы заказываем детали из одной и той же производственной партии. Это позволяет минимизировать переменные в таких процессах, как анодирование или окраска.

| Метод | Основная цель | Лучшее для |

|---|---|---|

| Мастер-стандарт | Устанавливает единственную идеальную цветовую цель | Требования к высокой точности цветопередачи |

| Визуальный диапазон | Определяет допустимые пределы яркости/темноты | Отделка с естественными вариациями |

| Управление партиями | Минимизирует сдвиги, связанные с процессом | Производство больших партий |

Контроль цвета в меньшей степени зависит от программного обеспечения, а в большей — от физической дисциплины. Он требует четкой коммуникации и согласования еще до того, как первая деталь будет изготовлена для массового производства.

Роль физических образцов

Цифровой цветовой код — это отличное начало. Но он не может передать эффект текстуры, блеска или материала. Физический эталонный образец является обязательным условием.

В прошлых проектах в PTSMAKE мы видели, как один утвержденный образец позволяет сэкономить недели обсуждений. Он становится окончательным источником правды для всех участников.

В случае таких материалов, как анодированный алюминий бронзового цвета, воспринимаемый цвет меняется в зависимости от освещения и угла зрения. Поэтому так важно определить приемлемый визуальный диапазон с помощью физических образцов.

Мы устанавливаем "светлый предел" и "темный предел" образца. Любая производственная деталь должна находиться между этими двумя физическими ориентирами. Это устраняет субъективность из контроля качества. Это простой тест на соответствие или несоответствие.

Важность пакетирования

Стабильность цвета также связана со стабильностью процесса. При анодировании такие факторы, как температура и концентрация химических веществ, могут вызывать небольшие отклонения между партиями.

Поэтому мы часто рекомендуем изготавливать все детали для одной сборки из одной партии материала и одной партии анодирования. Это сводит к минимуму риск появления заметных различий при соединении компонентов друг с другом. Незначительные изменения цвета от истощение анодирующей ванны7 менее заметны, если все детали смещаются вместе. Согласно результатам наших испытаний, это наиболее эффективный способ обеспечить однородный внешний вид конечного продукта.

Эффективное управление цветом основано на основных стандартах, четких образцах визуального диапазона и интеллектуальном пакетном управлении. Эти практические шаги исключают догадки и гарантируют, что конечный продукт будет точно соответствовать вашим визуальным требованиям.

Как проектировать детали, чтобы избежать распространенных дефектов анодирования?

Продуманный дизайн — ваша первая линия защиты. Он предотвращает большинство распространенных дефектов анодирования, прежде чем они возникнут. Это основной принцип проектирования с учетом технологий производства (DFM).

Простые изменения могут иметь огромное значение. Заранее спланировав все, вы обеспечите безупречный результат.

Основные аспекты проектирования

Ваше внимание необходимо уделить трем областям:

- Дренаж для химических веществ

- Скругленные углы и края

- Расположение контактных точек

Эти мелкие детали позволяют сэкономить время и деньги.

DFM для анодирования

Хорошо спроектированная деталь плавно проходит через линию анодирования. Это сокращает ручной труд и снижает риск дефектов.

| Проблемная зона | Дизайнерское решение | Предотвращенный дефект |

|---|---|---|

| Застрявшая жидкость | Добавьте дренажные отверстия | Химические пятна и разводы |

| Острые углы | Используйте большие радиусы | Ожоги и оголенные участки |

| Видимые следы | Укажите точки крепления | Контактные следы на косметических поверхностях |

При проектировании очень важно учитывать процесс анодирования. Это не просто нанесение покрытия, а электрохимический процесс. Каждая деталь вашей детали взаимодействует с химическими ваннами и электрическим током.

Радиусы над острыми углами

Острые внутренние углы являются частым источником проблем. В них может скапливаться кислота, что приводит к появлению полос после герметизации. Острые внешние углы также могут вызывать проблемы.

Электрический ток концентрируется на острых внешних краях. Это может привести к "выжиганию", образованию чрезмерно толстого и хрупкого оксидного слоя. Использование больших радиусов, мы рекомендуем не менее 0,5 мм, обеспечивает равномерное распределение тока. Это особенно важно для получения однородного внешнего вида, например, на бронзовый анодированный алюминий часть.

Важность дренажа

Слепые отверстия и глубокие карманы похожи на чашки. В них скапливаются чистящие растворы и кислоты. Когда деталь перемещается в следующий резервуар, эти скопившиеся жидкости вытекают, оставляя пятна.

Добавление небольших, правильно расположенных дренажных отверстий позволяет жидкостям вытекать. Этот простой шаг устраняет перенос химических веществ, который является одной из основных причин брака косметических средств.

Контроль точек крепления стеллажей

Каждая деталь должна удерживаться стойкой для подачи электрического тока. Эти контактные точки не будут анодированы, оставляя небольшие незащищенные участки. Вы всегда должны указывать, где могут находиться эти точки крепления.

Размещение их на некритичных поверхностях скрывает эти следы. Игнорирование этого может привести к Эффект клетки Фарадея8 в некоторых случаях, что приводит к неравномерному покрытию. В PTSMAKE мы работаем с вами, чтобы определить оптимальные места для стеллажей на ранней стадии проектирования.

| Руководство | Почему это важно | Лучшая практика |

|---|---|---|

| Большие радиусы | Обеспечивает равномерную плотность тока и предотвращает скопление кислоты. | Минимальный радиус 0,5 мм на всех углах. |

| Дренажные отверстия | Предотвращает химическое вымывание и окрашивание. | Добавьте небольшие отверстия в карманах и глухие отверстия. |

| Указанные стеллажи | Скрывает голые места на некосметических поверхностях. | Отметьте приемлемые точки контакта на ваших чертежах. |

Эффективное проектирование для анодирования включает в себя простые, но очень важные этапы. Добавление радиусов, планирование дренажа и определение точек крепления позволяют предотвратить большинство распространенных дефектов. Это обеспечивает стабильное высокое качество отделки при минимальных задержках и затратах на производство.

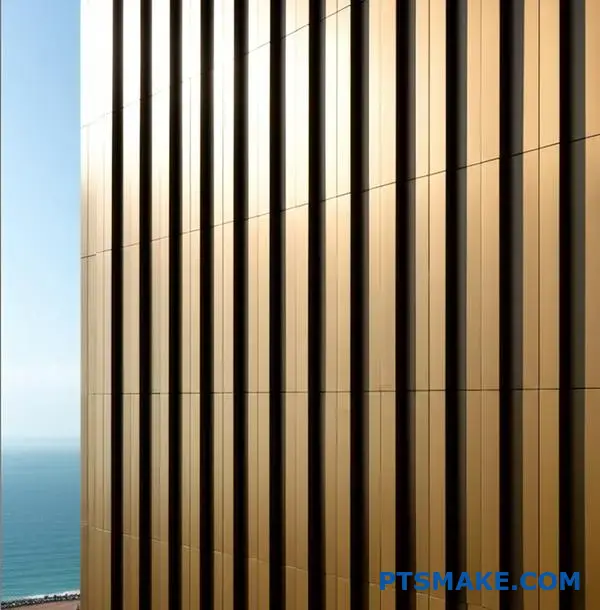

Пример из практики: выбор отделки для фасада высотного здания на побережье.

Прибрежные проекты сопряжены с уникальными трудностями. Сочетание солевого тумана, высокой ультрафиолетовой радиации и ветрового дождя оказывает неустанное воздействие на строительные материалы.

Выбор правильной отделки — это не только эстетическое решение. Это критически важно для долговечности и эксплуатационных характеристик. Давайте разберем спецификации для успешного фасада высотного здания.

Ключевые факторы окружающей среды

Окружающая среда диктует наш выбор материалов. Каждый фактор требует определенных мер в спецификации отделки.

| Фактор | Первичное воздействие | Ответ на техническое задание |

|---|---|---|

| Соляные брызги | Коррозия и питтинг | Толстый анодный слой |

| Высокая ультрафиолетовая радиация | Выцветание цвета | Стабильные пигменты |

| Дождь, вызванный ветром | Проникновение воды | Высокоэффективное уплотнение |

Нашей целью была система, которая будет работать в течение десятилетий.

Обоснование спецификации

В прошлых проектах в PTSMAKE мы видели, как один неправильный выбор может поставить под угрозу весь фасад. Важна каждая деталь, от базового сплава до окончательной герметизации. Именно так мы разработали надежные технические характеристики для этой сложной среды.

Основной материал: лист из сплава 5005

Мы начали с алюминиевого сплава 5005. Хотя другие сплавы, такие как 6061, обладают большей прочностью, 5005 обеспечивает гораздо лучшую поверхность для анодирования. Он гарантирует однородный, визуально единообразный внешний вид, что крайне важно для больших архитектурных поверхностей.

Отделка: AAMA 611 класс I

Основой защиты является само анодирование. Мы указали архитектурную отделку класса I по стандарту AAMA 611. Это требует минимальной толщины 0,7 мил (18 микрон). Эта более толстая Анодный оксидный слой9 создает мощный барьер. Он необходим для защиты от коррозии, вызываемой солями, содержащимися в воздухе.

Цвет и печать

Указанный темно-бронзовый цвет обеспечивает отличную устойчивость к ультрафиолетовому излучению. Неорганические пигменты, используемые для бронзового анодированного алюминия, обладают высокой стойкостью к выцветанию.

Наконец, высокоэффективное уплотнение является обязательным условием. Оно закрывает естественные поры в анодированном слое, предотвращая проникновение коррозионных веществ в поверхность.

| Компонент | Технические характеристики | Обоснование использования прибрежных зон |

|---|---|---|

| Сплав | Алюминиевый лист 5005 | Превосходная однородность при анодировании. |

| Отделка | AAMA 611 Класс I | Толщина ≥0,7 мил для обеспечения коррозионной стойкости. |

| Цвет | Темная бронза | Отличная устойчивость к ультрафиолетовому излучению и сохранение цвета. |

| Уплотнение | Высокопроизводительный | Предотвращает поглощение соли и загрязняющих веществ. |

Эта комплексная система работает в комплексе для защиты фасада.

Это практическое исследование показывает, что прочный прибрежный фасад зависит от синергетической системы. Сплав, класс анодирования, цвет и уплотнение должны быть специально подобраны для защиты от соли, ультрафиолета и влаги, чтобы обеспечить долговечность и внешний вид.

Как бы вы разрешили спор между сторонами по поводу несоответствия цвета?

Когда возникает спор о цвете, необходимо исключить субъективность. Цель состоит в том, чтобы опираться на объективные данные, а не на мнения. Это единственный путь к справедливому решению.

Мы используем четкий процесс, основанный на данных. Это особенно полезно для таких отделок, как анодированный алюминий бронзового цвета, где внешний вид может быть субъективным.

Структура резолюции

Процесс включает в себя сравнение производственных деталей с эталонным образцом. Мы используем спектрофотометр для получения точных данных о цвете. Результаты являются четкими и выражены в цифрах.

| Шаг | Действие | Результат |

|---|---|---|

| 1 | Извлечение основного образца | Устанавливает согласованный стандарт цвета. |

| 2 | Выбрать детали для производства | Собирает образцы из спорной партии. |

| 3 | Измерение с помощью спектрофотометра | Получает объектив Lab* значения цвета. |

| 4 | Сравнить значения ΔE | Количественно оценивает разницу по отношению к допустимому отклонению. |

Этот метод превращает разногласия в простую проверку данных.

От мнения к объективному факту

Основой для разрешения любых споров, связанных с цветом, является первоначальное соглашение. Перед началом производства обе стороны должны согласовать цветовой мастер и допуск Delta E (ΔE). Это число определяет максимально допустимое отклонение цвета.

Когда возникает спор, мы прибегаем к специальным инструментам. Мы берем сохраненный эталонный образец и несколько производственных деталей. Затем мы измеряем их в контролируемых условиях освещения. Это очень важно для получения стабильных результатов.

Использование данных для принятия решений

Спектрофотометр не "видит" цвет так, как человеческий глаз. Он измеряет спектральные данные поверхности для получения точных координат. Эти координаты существуют в пределах Цветовое пространство CIELAB10, трехмерная модель цвета.

В ходе этого процесса вычисляется значение ΔE. Это одно число, представляющее расстояние между цветом образца и цветом эталона. Для партии деталей из анодированного алюминия бронзового цвета результаты однозначны.

Сравнение результатов измерений образцов

| Идентификатор образца | Мастер Lab* | Часть Lab* | Значение ΔE | В спецификации (допуск < 2,0) |

|---|---|---|---|---|

| Часть 001 | 55, 10, 25 | 55.2, 10.5, 25.1 | 0.55 | Да |

| Часть 002 | 55, 10, 25 | 54.1, 11.5, 26.0 | 2.02 | Нет |

| Часть 003 | 55, 10, 25 | 55.5, 9.8, 24.5 | 0.73 | Да |

Данные принимают решение за нас. Если значение ΔE находится в пределах согласованного допуска, деталь проходит проверку. Если оно выходит за пределы допуска, деталь не проходит проверку. Здесь нет места для споров. Это профессиональный стандарт, которого мы придерживаемся в PTSMAKE.

Для устранения несоответствия цветов необходимо перейти от субъективных мнений к объективным фактам. Использование спектрофотометра для сравнения производственных деталей с эталонным образцом позволяет получить четкие значения ΔE. Такой подход, основанный на данных, гарантирует справедливый и неоспоримый вывод на основе заранее согласованных стандартов.

Когда анодирование бронзой не является правильным выбором отделки?

Бронзовое анодирование обеспечивает прочную и красивую отделку. Однако это не универсальное решение для всех проектов. Правильный выбор полностью зависит от конечного применения вашего продукта.

Иногда другие процессы отделки просто подходят лучше.

Ключевые факторы принятия решений

Цвет и эстетика

Если вам нужен конкретный цвет, который не является металлическим, например ярко-красный или синий, анодирование не подойдет. Этот процесс ограничен определенным диапазоном цветов.

Устойчивость к воздействию окружающей среды

Для деталей, подвергающихся воздействию агрессивных химических веществ или кислот, стандартное анодирование может оказаться недостаточной защитой. Может потребоваться более прочное покрытие.

Сборка после отделки

Планируете сваривать детали после их изготовления? Анодирование создает изолирующий слой, который значительно затрудняет сварку.

Вот краткое руководство, которое поможет вам принять решение.

| Сценарий | Анодирование бронзы | Лучшая альтернатива |

|---|---|---|

| Требуется яркий, неметаллический цвет | Нет | Порошковое покрытие |

| Экстремальное воздействие химических веществ | Нет | Покрытие PVDF |

| Сварка после отделки | Нет | Завершение после сварки |

Хотя анодированный алюминий бронзового цвета является отличным выбором для многих применений, очень важно понимать его ограничения. В PTSMAKE мы помогаем клиентам принимать такие решения, чтобы избежать дорогостоящих ошибок. Давайте разберемся, в каких случаях альтернативная отделка является более предпочтительной.

Взгляд на альтернативные отделочные материалы

Когда цветовая палитра является приоритетом

Порошковое покрытие — лучший вариант для широкого выбора цветов. Оно наносится в виде сухого порошка с помощью электростатического метода. Этот процесс позволяет получить тысячи цветов, текстур и уровней блеска. Покрытие получается толстым и прочным, более устойчивым к сколам, чем жидкая краска.

Для агрессивных химических сред

Когда деталь должна выдерживать воздействие агрессивных химикатов, растворителей или экстремального ультрафиолетового излучения, PVDF-покрытие является лучшим выбором. Его фторполимер11 Основа обладает исключительной химической инертностью. В прошлых проектах с клиентами из химической промышленности мы убедились, что покрытия из PVDF значительно превосходят анодирование по долговечности и защитным свойствам.

Последующая обработка сварных швов

Анодирование создает твердый, непроводящий слой оксида алюминия. Этот слой необходимо удалить перед сваркой, что добавляет дополнительный этап и риск повреждения детали. Гораздо эффективнее выполнить всю сварку на необработанном алюминии, а затем нанести покрытие.

В этой таблице представлена более подробная информация.

| Характеристика | Анодирование бронзы | Порошковое покрытие | Покрытие PVDF |

|---|---|---|---|

| Варианты цвета | Ограниченный металлический диапазон | Практически неограниченный | Хороший ассортимент, но не такой обширный, как у Powder Coat. |

| Химическая стойкость | Хорошо | Умеренный | Превосходно |

| Устойчивость к ультрафиолетовому излучению | Очень хорошо | Хорошо | Превосходно |

| Свариваемость | Плохо (необходимо удалить) | Плохо (необходимо удалить) | Плохо (необходимо удалить) |

| Лучшее для | Долговечность, металлический вид | Настройка цвета | Экстремальные условия |

Выбор правильной отделки зависит не только от внешнего вида, но и от эксплуатационных характеристик и эффективности производства. Учитывайте весь жизненный цикл вашей детали. Бронзовое анодирование имеет свои преимущества, но иногда альтернативные варианты, такие как порошковое покрытие или PVDF, являются более разумным инженерным и коммерческим решением.

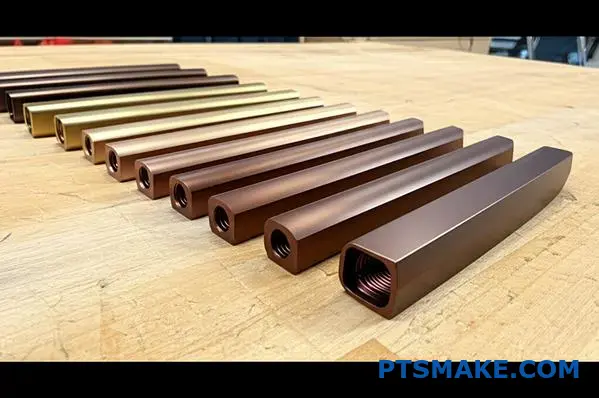

Анализ неисправности: почему бронзовое покрытие поблекло за 5 лет?

Клиент показал нам выцветшую деталь из анодированного алюминия бронзового цвета. Она выглядела ужасно после всего пяти лет эксплуатации на открытом воздухе. Это был классический случай неудачи.

Давайте разберем вероятных виновников. На основании нашего анализа мы можем сузить круг подозреваемых до трех основных.

Каждый из них представляет собой важный этап в процессе анодирования. Любая ошибка на одном из этих этапов приводит к подобной неисправности.

| Потенциальная причина | Описание |

|---|---|

| Класс покрытия | Класс II использовался вместо более прочного класса I. |

| Плохая герметичность | Анодный слой не был должным образом запечатан после окрашивания. |

| Нестабильный краситель | Вместо металлических солей использовался органический краситель. |

Когда отделка не удается, мы должны выяснить первопричину. По моему опыту, редко бывает так, что причина только одна. Часто это сочетание нескольких факторов. Давайте подробнее рассмотрим три гипотезы, которые мы выдвинули в отношении этой выцветшей детали.

Недостаточно специфицированное покрытие

Анодированные покрытия для архитектуры бывают двух основных типов. Класс I предназначен для наружных работ, а класс II — для внутренних.

Покрытие класса II гораздо тоньше. Оно просто не способно противостоять воздействию ультрафиолетовых лучей, кислотных дождей и перепадов температуры. Для использования на открытом воздухе необходимо выбирать покрытие класса I, которое обеспечит долговечность.

Важная роль герметизации

После анодирования и окрашивания алюминиевой детали ее поверхность становится пористой. На этапе герметизации эти поры закрываются, удерживая частицы краски внутри.

Плохая или неполная герметизация делает цвет уязвимым. Это все равно что оставить дверь открытой во время шторма. Ультрафиолетовое излучение и влага проникают внутрь и разрушают краску. Надлежащая герметизация защищает пористость анодного слоя12 и фиксирует цвет.

Выбор подходящего красителя

Метод окрашивания также является ключевым фактором. Не все бронзовые цвета одинаковы. Выбор здесь имеет огромное значение.

Органические красители против металлических солей

Многие поставщики используют органические красители, поскольку они дешевле. Однако они имеют низкую устойчивость к ультрафиолетовому излучению и быстро выцветают на солнце.

Металлические соли, наносимые с помощью электролитического окрашивания, гораздо более долговечны. Эти неорганические частицы обладают высокой устойчивостью к ультрафиолетовому излучению.

| Тип красителя | Устойчивость к ультрафиолетовому излучению | Рекомендуемое использование |

|---|---|---|

| Органические красители | Низкий | Применение в помещениях |

| Металлические соли | Высокий | Наружная / Архитектурная |

Для получения долговечного бронзового анодированного алюминиевого покрытия металлические соли являются единственным надежным выбором для наружного применения.

Преждевременное выцветание этой бронзовой детали не было случайностью. Оно было вызвано явными нарушениями технологического процесса: использованием покрытия, предназначенного для внутренних работ, ненадлежащей герметизацией или применением недорогого органического красителя. Этих ошибок можно избежать при соблюдении надлежащих технических требований и контроле качества.

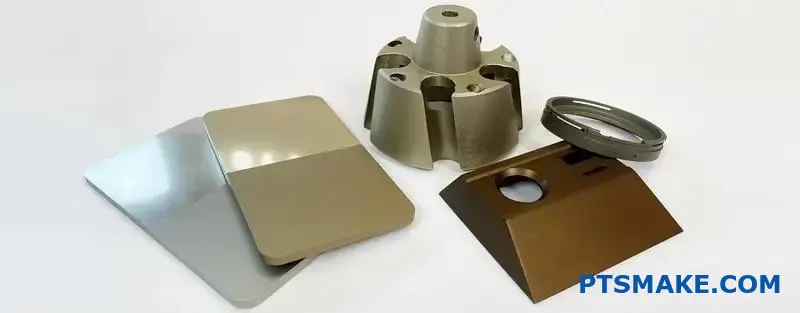

Как можно внедрить инновации в дизайн продукции с использованием анодированного алюминия бронзового цвета?

Анодированный алюминий бронзового цвета отличается неподвластной времени элегантностью. Но настоящая инновация означает выход за рамки стандартов. Не просто выбирайте отделку, а создавайте ее.

Подумайте, как выделить свой продукт. Вы можете создать уникальные визуальные и тактильные впечатления. Это поднимет ваш дизайн с уровня «хорошего» до уровня «исключительного».

Расширение творческих границ

Комбинирование материалов — отличный начальный шаг. Также рассмотрите возможность создания индивидуальных узоров и текстур. Эти методы могут определить индивидуальность продукта.

| Стандартный подход | Инновационный подход |

|---|---|

| Использование одного материала | Комбинация с деревом/сталью |

| Равномерная поверхность | Пользовательские узоры/текстуры |

| Базовая матовая отделка | Эффекты селективного маскирования |

Настоящее отличие продукта заключается в деталях. Выход за рамки простой бронзовой отделки открывает множество возможностей для дизайна. Речь идет о целенаправленном подходе к самой поверхности. В прошлых проектах PTSMAKE мы исследовали эти индивидуальные подходы вместе с клиентами.

Передовые стратегии отделки

Комбинирование материалов для контраста

Сочетание бронзового анодированного алюминия с другими материалами создает поразительный эффект. Представьте себе тепло бронзы в сочетании с натуральным деревом. Или контраст с полированной нержавеющей сталью. Эта техника добавляет визуальный интерес и ощущение высокого качества любому продукту.

Создание узоров с помощью маскирования

Вы можете создавать невероятно детализированные узоры на поверхности. Мы достигаем этого с помощью технологий, применяемых до этапа анодирования. Например, субтрактивное формирование рисунка13 позволяет наносить логотипы или геометрические узоры. При этом части необработанного алюминия остаются открытыми или окрашенными в другой цвет, создавая четкий двухцветный эффект.

Разработка пользовательских текстур

Зачем ограничиваться стандартной матовой отделкой? Мы можем рассмотреть другие варианты. Техники, применяемые перед анодированием, могут создать уникальные тактильные ощущения.

| Техника | Результирующий эффект |

|---|---|

| Лазерное травление | Тонкие, четкие линии и узоры |

| Обработка бисером | Равномерное, ненаправленное матовое покрытие |

| Механическая чистка | Пользовательские линейные или круговые текстуры |

Эти предварительные обработки изменяют ощущение поверхности и отражение света. Это добавляет еще один уровень изысканности конечному продукту.

Чтобы внедрить инновации с использованием анодированного алюминия бронзового цвета, не ограничивайтесь только цветом. Комбинируйте его с другими материалами, используйте маскировку для создания уникальных узоров и разрабатывайте индивидуальные текстуры. Эти детали могут действительно определить ваш продукт и создать незабываемые впечатления для пользователей.

Откройте для себя решения из анодированного алюминия бронзового цвета в PTSMAKE

Готовы улучшить свой проект с помощью профессиональной отделки из анодированного алюминия бронзового цвета? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить быстрое и индивидуальное предложение. Наше точное производство обеспечивает стабильный цвет, долговечность и непревзойденную надежность, которым доверяют мировые бренды. Отправьте свой запрос сегодня и начните строительство с уверенностью!

Узнайте, почему это электрическое свойство имеет решающее значение для достижения точных и стабильных цветовых результатов при анодировании. ↩

Узнайте, как эта свойство может защитить ваши чувствительные электронные компоненты от электрических сбоев. ↩

Узнайте, как этот электрический параметр напрямую влияет на конечный цвет и качество покрытия. ↩

Понять науку о трении, износе и смазке поверхностей. ↩

Узнайте, как физика света влияет на восприятие качества и внешний вид готовых деталей. ↩

Узнайте о приборе, который позволяет проводить объективные измерения цвета и обеспечивает качество. ↩

Узнайте, как химические изменения в процессе анодирования влияют на конечный цвет и отделку вашего продукта. ↩

Узнайте, как геометрия детали влияет на электрические поля, чтобы предотвратить неравномерность анодированных покрытий. ↩

Понять науку о том, как формируется этот защитный слой, и его ключевые свойства, обеспечивающие долговечность. ↩

Изучите 3D-модель, используемую для точной и объективной передачи цвета в производстве. ↩

Узнайте, как этот высокоэффективный полимер обеспечивает превосходную химическую стойкость и устойчивость к ультрафиолетовому излучению для ваших деталей. ↩

Поймите, насколько микроскопическая структура этого слоя важна для стойкости цвета и коррозионной стойкости. ↩

Узнайте технические детали создания сложных, постоянных рисунков на анодированных алюминиевых поверхностях. ↩