Многие инженеры борются с проектами литья под давлением цинка, которые кажутся простыми на бумаге, но быстро становятся сложными, когда допуски ужесточаются, появляются дефекты или затраты выходят за рамки бюджетных ожиданий.

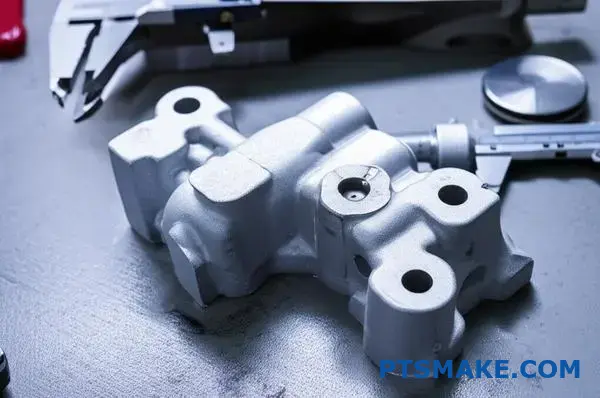

Литье под давлением цинка сочетает в себе низкие температуры плавления и превосходную точность размеров, что делает его идеальным для изготовления высокоточных деталей в автомобильной промышленности, электронике и оборудовании, где очень важны жесткие допуски и гладкая поверхность.

Это руководство охватывает 14 практических сценариев, с которыми я регулярно сталкиваюсь в PTSMAKE, - от выбора материалов и анализа дефектов до стратегий оптимизации затрат, которые могут сэкономить время и деньги вашего проекта.

Почему для высокоточного литья под давлением следует выбирать цинковые сплавы, а не алюминий?

Когда точность является главным приоритетом, выбор материала имеет решающее значение. Несмотря на популярность алюминия, цинковые сплавы часто обеспечивают превосходные результаты. Это особенно актуально для сложных, высокоточных деталей.

Наука превосходства

Ключевое различие заключается в фундаментальных свойствах материала. Цинк имеет гораздо более низкую температуру плавления и лучшую текучесть. Это напрямую влияет на весь процесс литья под давлением.

| Материал | Типичная температура плавления |

|---|---|

| Цинковый сплав (Zamak 3) | ~385°C (725°F) |

| Алюминиевый сплав (A380) | ~580°C (1075°F) |

Этот простой факт имеет огромное значение для производства.

Как свойства материалов влияют на ваш проект

Выбор материала - это не просто технические характеристики. Речь идет о том, как эти свойства воплощаются в реальные преимущества. В наших прошлых проектах в PTSMAKE мы видели, как характеристики цинка создают ощутимые преимущества в производстве.

Увеличение срока службы инструмента

Более низкая температура плавления цинка гораздо мягче воздействует на стальные формы. Она уменьшает тепловой удар и износ. Это означает, что пресс-формы служат значительно дольше, часто более миллиона циклов. Более высокая температура алюминия является более агрессивной, что приводит к сокращению срока службы инструмента.

Более быстрые и эффективные циклы

Поскольку цинк требует меньше тепла, фазы плавления и охлаждения проходят быстрее. Это приводит к ускорению времени цикла. Более быстрые циклы означают более высокую производительность и могут привести к снижению стоимости одной детали. По результатам наших испытаний, это может существенно повысить эффективность производства.

| Характеристика | Литье цинка под давлением | Алюминиевое литье под давлением |

|---|---|---|

| Средний срок службы инструмента | 1,000,000+ циклов | ~150,000 циклов |

| Относительное время цикла | Быстрее | Медленнее |

Непревзойденная точность

Отличная текучесть цинка позволяет ему легко заполнять сложные и тонкостенные участки формы. Это обеспечивает стабильную структуру детали, без вредных интерметаллические соединения1 которые могут образоваться во время затвердевания. Это позволяет добиться более жестких допусков и превосходной обработки поверхности.

Более низкая температура плавления цинка и его превосходная текучесть позволяют увеличить срок службы инструмента, ускорить производственные циклы и обеспечить более жесткие допуски. Эти фундаментальные преимущества материала делают его лучшим выбором для высокоточного литья под давлением по сравнению с алюминием, влияя как на качество, так и на экономическую эффективность.

Как классифицируются распространенные дефекты литья цинка для анализа?

Чтобы справиться с дефектами, их нужно сначала упорядочить. Беспорядочный подход просто не сработает. Мы используем дерево классификации для систематической сортировки проблем.

Этот метод помогает нам гораздо быстрее выявить первопричину. Он разбивает дефекты на четкие, управляемые группы.

Группировка по местоположению

Дефекты могут проявляться на поверхности или быть скрыты внутри детали. Это первая, самая основная классификация.

Группировка по типам

Далее мы классифицируем их по типам. Это ошибка в размерах, например, неправильный размер? Или физический недостаток, например трещина?

Группировка по вероятной причине

Наконец, мы связываем дефект с его вероятным происхождением.

| Категория | Описание |

|---|---|

| Расположение | Где обнаружен дефект (на поверхности или внутри). |

| Тип | Характер дефекта (размерный или физический). |

| Вероятная причина | Вероятный источник проблемы (процесс, материал, оснастка). |

Такая структура не позволяет нам делать поспешные выводы. Она создает логический путь для нашего анализа.

Это дерево классификации - не просто теоретическая модель. Это практический диагностический инструмент, который мы ежедневно используем в PTSMAKE. Он позволяет нашей команде инженеров четко и эффективно общаться при решении проблем.

Пересечение категорий

Один дефект часто относится к нескольким категориям. Например, "пористость" - это внутренний (местоположение) физический (тип) дефект. Она может быть вызвана задержанным газом (технологическая проблема).

Понимание этих пересечений имеет ключевое значение. Оно позволяет перейти от простого выявления дефекта к пониманию его происхождения. Такой подробный анализ жизненно важен для эффективного решения проблем в проектах литья под давлением цинка.

Другой пример - "короткий выстрел". Это дефект поверхности. Он имеет физическую природу и часто указывает непосредственно на проблему с параметрами процесса, например недостаточное давление впрыска. Или же это может быть проблема с оснасткой, например, блокировка затвора. Вот почему так важен систематический подход. Единичный дефект, например межкристаллитная коррозия2 могут указывать на существенные проблемы, которые сложнее обнаружить на начальном этапе.

| Пример дефекта | Расположение | Тип | Потенциальная причина |

|---|---|---|---|

| Волдыри | Поверхность | Физическая | Процесс (захваченный газ) |

| Деформация | - | Размеры | Процесс (скорость охлаждения) |

| Трещины | Внутренний | Физическая | Материал (примесь) |

| Вспышка | Поверхность | Физическая | Инструментальная оснастка (изношенная пресс-форма) |

Составив таким образом карту дефектов, мы получаем четкую картину. Это позволяет нам найти правильное решение, сэкономить время и ресурсы.

Эта систематическая классификация превращает идентификацию дефектов из догадки в структурированный диагностический процесс. Это первый шаг к эффективному решению проблем и обеспечению стабильного качества деталей для наших клиентов.

Каковы практические компромиссы между сплавами Zamak и ZA?

Выбор правильного сплава очень важен. Он влияет на производительность, стоимость и даже на производственный процесс. В компании PTSMAKE мы ежедневно помогаем нашим клиентам принять это решение.

Сплавы Zamak - это рабочие лошадки в промышленности. Они экономически эффективны и легко отливаются.

Сплавы ZA обладают повышенной прочностью и лучшими несущими свойствами. Но за эти характеристики приходится платить. Они часто требуют другого метода литья.

Давайте разберем основные отличия.

| Характеристика | Замак 3 | ZA-8 |

|---|---|---|

| Процесс литья | Горячая камера | Горячая камера |

| Прочность на разрыв | Нижний | Выше |

| Стоимость | Нижний | Выше |

В этой простой таблице показан основной компромисс. При использовании ZA-8 вы получаете больше прочности, но при этом увеличиваете стоимость материала.

Глубокое погружение: Процесс и производительность

Наиболее существенное практическое различие заключается в процессе литья. Сплавы Zamak и ZA-8 могут использовать быстрый и экономичный процесс горячекамерного литья под давлением цинка.

Однако сплавы ZA с высоким содержанием алюминия, такие как ZA-12 и ZA-27, должны использовать более медленный холоднокамерный процесс. Это связано с тем, что высокое содержание алюминия в них агрессивно по отношению к стальным компонентам машины с горячей камерой. Это различие в технологическом процессе напрямую влияет на время цикла и стоимость деталей.

Прочность и несущие свойства

Сплавы ZA блестяще справляются с ответственными задачами. Превосходная прочность, твердость и износостойкость делают их пригодными для замены обработанных стальных или чугунных деталей. В частности, сплавы ZA-12 и ZA-27 обладают превосходными подшипниковыми свойствами. Это позволяет создавать детали со встроенными подшипниковыми поверхностями, что экономит затраты на сборку. Кроме того, они обладают лучшими сопротивление ползучести3 чем сплавы Zamak.

Текучесть и влияние на стоимость

Текучесть влияет на то, насколько хорошо сплав заполняет полость штампа. Сплавы Zamak обычно обладают отличной текучестью, что позволяет создавать тонкие стенки и сложные детали.

В таблице ниже приведены практические компромиссы, основанные на нашем опыте работы с клиентами.

| Сплав | Ключевое преимущество | Основной компромисс | Лучшее для |

|---|---|---|---|

| Замак 3/5 | Низкая стоимость, быстрые циклы | Низкая прочность | Детали общего назначения |

| ZA-8 | Самый прочный сплав для горячей камеры | Более высокая стоимость по сравнению с Zamak | Применение при высоких нагрузках |

| ZA-12 | Хорошие несущие свойства | Холоднокамерный процесс | Потребности в подшипниках и втулках |

| ZA-27 | Наибольшая прочность | Холодная камера, труднее отливать | Замена отливок из черных металлов |

Выбор зависит не только от свойств материала. Речь идет об общей стоимости готовой детали, включая оснастку и обработку.

Решение о выборе между сплавами Zamak и ZA зависит от баланса между потребностями в производительности и бюджетом и производственными реалиями. Сплав Zamak идеально подходит для общих применений, в то время как сплавы ZA, несмотря на более высокую стоимость обработки, превосходят по прочности и износостойкости.

Каковы типичные категории вторичных операций после литья?

Как только деталь выходит из формы, ее путь еще далек от завершения. Операции после литья превращают черновую отливку в готовый компонент. Эти этапы очень важны для обеспечения функциональности, внешнего вида и безопасности.

Они обеспечивают точное соответствие детали техническим условиям. Эти процессы варьируются от базовой очистки до сложной обработки поверхности.

Первоначальная очистка и придание формы

Первые шаги связаны с удалением лишнего материала. При обрезке удаляются побеги и зазоры. Удаление заусенцев сглаживает острые края, что очень важно для безопасного обращения и правильной сборки.

Прецизионная обработка

Для деталей, требующих жестких допусков, необходима механическая обработка. Она включает в себя сверление, нарезание резьбы или фрезерование поверхностей. Эти операции позволяют получить окончательные размеры, которые не может обеспечить только литье.

Техника обработки поверхности

Именно здесь определяется окончательный вид и долговечность детали. Выбор зависит от потребностей применения.

| Тип отделки | Основная выгода | Общий пример использования |

|---|---|---|

| Покрытие | Устойчивость к коррозии, эстетика | Автомобильная отделка, крепеж |

| Живопись | Настройка цвета, защита | Корпус бытовой электроники |

| Порошковое покрытие | Высокая прочность, устойчивость к ударам | Наружное оборудование, промышленные детали |

Каждый шаг тщательно продуман, чтобы создать высококачественный конечный продукт.

Выбор подходящих вторичных операций - это сложный процесс. При этом учитываются стоимость, производительность и эстетика. Каждый этап добавляет ценность, но также увеличивает стоимость конечной детали и время выполнения заказа.

Обработка критических размеров

Хотя литье отлично подходит для сложных форм, оно не всегда может обеспечить жесткие допуски. Именно здесь на помощь приходит обработка с ЧПУ. С ее помощью мы создаем точные отверстия, резьбу и плоские поверхности, которые очень важны для сборки и функционирования.

В прошлых проектах PTSMAKE мы часто обрабатывали сопрягаемые поверхности на деталях, отлитых под давлением из цинка. Это обеспечивает идеальное прилегание к другим компонентам. Это предотвращает утечки или несоосность в конечном продукте.

Выбор наилучшей отделки поверхности

Отделка поверхности - это не только внешний вид. Оно защищает деталь от воздействия окружающей среды. Например, порошковое покрытие обеспечивает прочный, долговечный слой. Он гораздо более устойчив к сколам и царапинам, чем обычная краска.

С другой стороны, гальваническое покрытие обеспечивает превосходную коррозионную стойкость и элитный металлический вид. Выбор часто зависит от материала основы и предполагаемого использования изделия. Такой простой процесс, как пассивация, также может обеспечить хорошую коррозионную стойкость некоторых материалов при меньших затратах. Правильный выбор на ранней стадии проектирования - ключ к эффективному управлению бюджетом проекта. Это обсуждение является стандартной частью нашего процесса с каждым клиентом. Неправильный выбор здесь может поставить под угрозу весь продукт.

Для многих электронных корпусов, анодирование4 является популярным выбором, особенно для алюминия. Он создает твердую, непроводящую поверхность.

Эти этапы после литья не являются необязательными дополнениями. Они являются неотъемлемой частью производственного процесса, превращая сырую отливку в функциональный, надежный и эстетически привлекательный компонент, готовый к окончательному применению. Каждая операция требует тщательного рассмотрения и квалифицированного выполнения.

Как отраслевые стандарты (NADCA) структурируют спецификации качества?

Стандарты NADCA создают общий язык. Они охватывают важнейшие аспекты качества литых деталей. Это устраняет догадки между заказчиком и литейщиком.

Мы сосредоточимся на трех ключевых областях. Это обработка поверхности, пористость и допуски на размеры. Их понимание жизненно важно.

Основные принципы качества

Отделка поверхности

Это определяет визуальное качество детали. Оно варьируется от базового до высокополированного.

Контроль пористости

Этот стандарт регулирует внутренние пустоты. Это очень важно для деталей, требующих прочности или герметичности.

Точность размеров

Допуски обеспечивают правильную посадку и функционирование детали. NADCA предоставляет четкие рекомендации.

Вот краткий обзор:

| Стандарт | Назначение | Ключевая метрика |

|---|---|---|

| Отделка поверхности | Контролирует эстетический вид | Уровни градации (например, коммерческий, потребительский) |

| Пористость | Управление внутренней безопасностью | Степени пористости (1-5) |

| Допуски | Обеспечивает соответствие размеров | Прецизионные и стандартные допуски |

Четкие спецификации предотвращают дорогостоящие переделки и задержки.

Более глубокий взгляд на систему NADCA

Цель - четкая коммуникация. Система NADCA помогает всем договориться о том, что значит "качество" для конкретной детали. Речь идет не только о цифрах, но и о соответствии спецификаций конечному применению детали. Это особенно актуально для литья под давлением цинка.

В компании PTSMAKE мы применяем аналогичные принципы. Мы гарантируем, что каждая деталь будет определена для наших проектов с ЧПУ и формовки. Это позволяет избежать неожиданностей в дальнейшем.

Степени чистоты поверхности

NADCA разделяет виды отделки на категории. "As-Cast" - это стандартная отделка непосредственно из формы. "Специальная" отделка требует дополнительных действий. К ним относятся покраска, нанесение покрытия или полировка. Заблаговременное определение этой категории влияет на стоимость и время производства. Выбор полностью зависит от сферы применения изделия.

Объяснение уровней пористости

Пористость - это крошечные пустоты внутри металла. NADCA определяет уровни от 1 (наиболее строгий) до 5 (наименее строгий). Конструкционный кронштейн должен иметь низкий уровень пористости. Декоративная деталь может допускать больший уровень. Эта спецификация напрямую влияет на целостность и эксплуатационные характеристики детали. Правильный метрология5 используется для проверки этих уровней.

Стандартные и прецизионные допуски

Допуски на размеры контролируют допустимые отклонения в размерах детали. NADCA предлагает два основных уровня. Выбор подходящего - это баланс между функциональностью и стоимостью.

| Уровень толерантности | Типовое применение | Влияние на стоимость |

|---|---|---|

| Стандарт | Детали общего назначения, некритичные посадки | Нижний |

| Точность | Герметичные узлы, высокопроизводительные детали | Выше |

Выбор прецизионных допусков, когда они не нужны, приводит к лишним расходам. Мы всегда помогаем клиентам сделать наиболее экономически эффективный выбор.

Стандарты NADCA являются важнейшим инструментом коммуникации. Указывая чистоту поверхности, пористость и допуски, вы устанавливаете четкие, измеримые цели качества. Эта основа устраняет двусмысленность и согласовывает ожидания между заказчиком и литейщиком, обеспечивая соответствие конечной детали всем требованиям.

Какие типы отделки поверхности доступны для цинковых отливок?

Цинковые отливки невероятно универсальны. Их конечная поверхность может быть адаптирована под многие нужды. От функциональности до чистой эстетики. Обычно мы видим три основные категории.

Отделка по технологии литья

Это самый простой вариант отделки. Это поверхность, полученная непосредственно в литейной форме. Она идеально подходит для внутренних деталей, где внешний вид не имеет значения.

Защитные покрытия

Эти покрытия защищают отливку от износа и коррозии. Они жизненно необходимы для деталей, подвергающихся воздействию элементов или суровых условий.

Декоративная отделка

Это все, что касается внешнего вида. Они повышают визуальную привлекательность потребительских товаров. Подумайте о блестящем хроме на кране или гладкой цветной отделке.

| Категория отделки | Основная цель | Общие примеры |

|---|---|---|

| В ролях: | Экономическая эффективность | Необработанная поверхность |

| Защита | Устойчивость к коррозии | Э-покрытие, порошковое покрытие |

| Декоративные | Эстетика и привлекательность | Хромирование, полировка |

Границы между этими категориями могут стираться. Такая декоративная отделка, как хромирование, также обеспечивает отличную защиту от коррозии и износа. Главное - найти правильный баланс для вашего проекта.

Функциональные и эстетические компромиссы

В компании PTSMAKE мы помогаем клиентам сориентироваться в этом выборе. Порошковое покрытие обеспечивает высокую прочность и разнообразие цветов. Это отделка "рабочей лошадки". Но оно может не обладать премиальными свойствами полированного хрома. Решение всегда сводится к конечному назначению изделия и его положению на рынке.

Понимание ключевых процессов

Для разных видов отделки требуются разные методы. Например, при нанесении электронного покрытия используется электрический заряд. При этом наносится тонкий, ровный слой краски. Оно идеально подходит для покрытия всех уголков сложных деталей из цинкового литья под давлением.

Хроматные конверсионные покрытия - еще один отличный вариант защиты. Они создают новый поверхностный слой в результате химической реакции. Этот процесс, являющийся формой Пассивация6, Это делает цинк менее реактивным к окружающей среде. Это отличная грунтовка перед покраской или порошковым покрытием.

| Тип отделки | Лучшее для | Сложность процесса | Относительная стоимость |

|---|---|---|---|

| E-покрытие | Сложные детали, коррозия | Средний | $$ |

| Порошковое покрытие | Долговечность, варианты цветов | Средний | $$ |

| Хромирование | Высококлассный внешний вид, ношение | Высокий | $$$ |

| В ролях: | Внутренние компоненты | Низкий | $ |

Отделка цинкового литья варьируется от простого литья до декоративных и защитных покрытий. Оптимальный выбор позволяет сбалансировать внешний вид, требуемую долговечность и ваш бюджет. Каждое покрытие предлагает уникальную комбинацию преимуществ, предназначенных для конкретных применений, гарантируя, что ваша конечная деталь будет работать и выглядеть именно так, как задумано.

Какова структура основных компонентов затрат на литье цинка?

Понять стоимость литья цинка очень просто. Нужно просто разбить ее на составляющие. Общая цена - это не одно число. Она складывается из четырех основных областей.

Это оснастка, сырье, машинное время и отделка. Каждый из них по-своему влияет на конечную цену.

Давайте посмотрим, как эти части сочетаются друг с другом. Такая ясность поможет вам принимать более разумные решения для вашего проекта.

| Компонент затрат | Описание |

|---|---|

| Инструментальная оснастка | Первоначальная стоимость создания литейной формы. |

| Сырье | Стоимость конкретного используемого цинкового сплава. |

| Время машин | Эксплуатационные расходы для каждого цикла литья. |

| Вторичные операции | Требуется отделка или сборка после отливки. |

Зная эту структуру, вы сможете избежать неожиданностей при составлении бюджета.

Давайте подробнее рассмотрим каждый компонент расходов. Размышления о них по отдельности помогут прояснить, куда направляется ваш бюджет. Эта разбивка имеет решающее значение для оптимизации стоимости любого проекта по литью под давлением цинка.

Инструментальная оснастка (амортизированная стоимость)

Изготовление пресс-формы - это значительная единовременная инвестиция. Обычно мы амортизируем эти затраты в течение всего объема производства. Таким образом, при больших объемах производства стоимость оснастки для каждой детали становится значительно меньше. Кроме того, хорошо спроектированный инструмент служит дольше, что снижает долгосрочные расходы.

Сырье (стоимость сплава)

Эта стоимость напрямую связана с рыночной ценой цинка. Общий вес детали, включая бегунки и переливы, определяет стоимость материала. Эффективная конструкция пресс-формы, которая минимизирует количество брака, является ключевым направлением нашей работы в PTSMAKE для снижения этой стоимости.

Машинное время (стоимость цикла)

Сюда входят расходы на эксплуатацию машины для литья под давлением. Сюда входят трудозатраты, энергия и общее техническое обслуживание. Более быстрое и эффективное время цикла напрямую ведет к снижению стоимости одной детали. На это в значительной степени влияют сложность и размер детали.

Вторичные операции и отделка

Именно здесь затраты могут быть самыми разными. Простые детали могут нуждаться только в обрезке. Другие могут потребовать обработки на станках с ЧПУ, нанесения покрытия, покраски или сборки. Каждый дополнительный шаг увеличивает стоимость. Иногда процесс нанесения покрытия создает интерметаллическое соединение7, Для оптимальной работы детали требуется специальный опыт и знания.

В целом, общая стоимость литья цинка складывается из четырех основных факторов. Инструментарий - это первоначальные инвестиции, а материал, машинное время и вторичные операции - это текущие расходы. Понимание этой структуры - ключ к эффективному управлению бюджетом проекта.

Как провести проверку конструкции на технологичность (DFM)?

Структурированный контрольный список - ваша лучшая защита от распространенных производственных ловушек. Он превращает сложный обзор DFM в управляемый пошаговый процесс.

Благодаря этому ни одна критическая деталь не будет упущена до начала производства.

Ваш основной контрольный список DFM

В компании PTSMAKE мы используем подробный контрольный список для каждого проекта. Это помогает нам выявить потенциальные проблемы на ранней стадии. Вот основные области, которые мы всегда проверяем.

| Область контрольного списка | Ключевое соображение |

|---|---|

| Толщина стенок | Является ли она однородной, чтобы предотвратить появление следов от раковины? |

| Углы наклона | Достаточно ли их для легкого выталкивания формы? |

| Радиусы и филе | Не допускаются ли острые внутренние углы? |

| Линия расставания | Оптимально ли его расположение с точки зрения эстетики? |

| Потенциальные дефекты | Какие-либо элементы могут задерживать воздух или газ? |

Такой систематический подход позволяет значительно сэкономить время и деньги в дальнейшем.

Почему каждый пункт контрольного списка имеет значение

Контрольный список - это не просто проставление галочек. Это понимание того, что стоит за каждым пунктом. Такое глубокое понимание позволяет избежать дорогостоящих переделок в дальнейшем. В прошлых проектах PTSMAKE это понимание имело решающее значение.

Равномерная толщина стенок

Несоответствующие стенки охлаждаются с разной скоростью. Это вызывает внутреннее напряжение, приводящее к короблению или видимым следам раковины на поверхности детали. Мы всегда стремимся к однородности.

Достаточные углы осадки

Детали должны выходить из формы чистыми. Без достаточной тяги детали могут прилипать. Это приводит к появлению потертостей или даже повреждению при извлечении. Это небольшая деталь, имеющая большое значение.

Стратегические радиусы и филе

Острые внутренние углы создают точки концентрации напряжений. Добавление радиусов помогает распределить это напряжение. Это простое изменение делает деталь более прочной и менее склонной к растрескиванию под нагрузкой.

Размещение линии пробора

Расположение линии пробора влияет как на вспышку, так и на визуальную привлекательность. Мы анализируем дизайн, чтобы расположить ее там, где она будет наименее заметна и где ее легче всего закончить. Это очень важно для изделий, предназначенных для потребителей.

Сложные элементы могут задерживать воздух во время формовки, вызывая неполное заполнение или пустоты, известные как пористость8. Это является основной проблемой в таких процессах, как литье под давлением цинка.

| Общая проблема | Решение DFM |

|---|---|

| Искривление | Обеспечьте равномерную толщину стенок. |

| Следы от выброса | Применяйте достаточные углы вытяжки (1-2 градуса). |

| Взлом | Добавьте радиусы к острым внутренним углам. |

| Видимая вспышка | Оптимизируйте расположение линии разделения. |

Благодаря такому активному подходу конечная деталь отвечает как функциональным, так и эстетическим требованиям.

Тщательный контрольный список DFM - это основополагающий инструмент для совместной работы. Он гарантирует, что ваша конструкция надежна, экономически эффективна и готова к высококачественному производству, предотвращая дорогостоящие ошибки еще до начала изготовления инструментов.

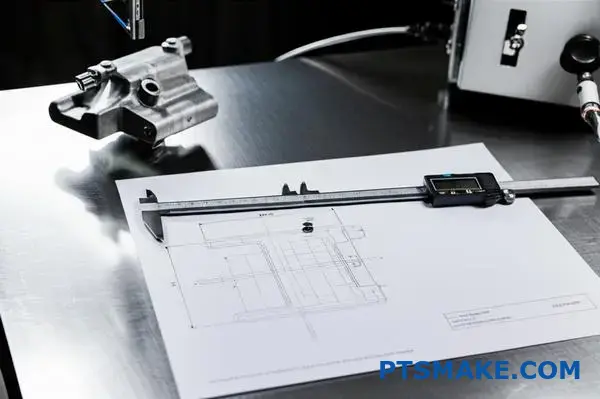

Каков пошаговый процесс проведения инспекции первого изделия (FAI)?

Процесс FAI - это структурированный метод. Он подтверждает соответствие нового производственного процесса всем инженерным спецификациям.

Первоначальный выпуск

Сначала мы изготавливаем небольшой набор исходных деталей. В ходе этой операции проверяется оснастка, настройка и параметры станка.

Комплексные измерения

Затем начинается полная проверка. Мы измеряем каждую деталь в соответствии с техническим чертежом. Это гарантирует полную точность, прежде чем мы приступим к работе.

| Шаг | Основное действие |

|---|---|

| 1 | Изготовление исходных образцов деталей |

| 2 | Выполнение полноразмерного макета |

| 3 | Проведение испытаний материалов и эксплуатационных характеристик |

| 4 | Документирование результатов для утверждения |

Измерение деталей - это лишь одна часть головоломки. Тщательная FAI проникает гораздо глубже, проверяя каждый аспект детали и процесса. Речь идет о создании уверенности.

За пределами размеров: Материал и исполнение

Мы должны подтвердить правильность исходного материала. Для этого необходимо проверить сертификаты на материал. Иногда для полной уверенности требуются независимые лабораторные исследования.

Для такой детали, как литьё под давлением цинка компонент, мы проверяем точный состав сплава.

Тесты производительности также очень важны. Мы можем проводить стресс-тесты или функциональные проверки. Это гарантирует, что деталь будет работать так, как задумано, в реальных условиях. Такой комплексный подход позволяет избежать отказов в дальнейшем.

Важность документации

Каждый результат измерений и испытаний тщательно фиксируется. Полный габаритная схема9 занимает центральное место в этом процессе. Эти данные затем собираются в подробный отчет о проверке первого изделия (FAIR).

В компании PTSMAKE мы используем стандартные форматы, такие как AS9102. Этот отчет представляет собой объективное свидетельство того, что наш производственный процесс стабилен и работоспособен. Затем он представляется вам, нашему заказчику, для окончательного рассмотрения и утверждения. Только после вашего одобрения начинается серийное производство.

Процесс FAI включает в себя изготовление исходных деталей, проведение полноразмерного макета и испытания материалов. Все данные документируются в отчете для утверждения заказчиком, что обеспечивает проверку всего производственного процесса до начала полного производства.

Как бы вы оправдали вложения в новый штамп по сравнению с восстановлением старого?

Для принятия решения о выборе между новой и восстановленной моделью требуется надежное экономическое обоснование. Речь идет не только о начальной цене билета. Нам необходимо взглянуть на общую стоимость владения (TCO).

Это поможет вам увидеть полную финансовую картину. После этого вы сможете принять решение, которое будет выгодно вам в долгосрочной перспективе. Давайте разберем ключевые факторы.

| Фактор | Новая смерть | Восстановленный штамп |

|---|---|---|

| Первоначальная стоимость | Выше | Нижний |

| Продолжительность жизни | Полный, предсказуемый | Ограниченный, переменный |

| Производительность | Оптимизированный | Может иметь ограничения |

| Гарантия | Всеобъемлющий | Часто ограничены |

Такой подход позволяет избавиться от догадок и сосредоточиться на данных.

Более глубокое погружение в общую стоимость владения

Очень важно не ограничиваться первоначальным предложением. Новый инструмент, особенно для сложных деталей, таких как цинковое литье, часто приносит значительную долгосрочную экономию.

В компании PTSMAKE мы помогаем клиентам провести этот анализ. Мы сравниваем немедленные затраты на восстановление с полной стоимостью жизненного цикла нового инструмента.

Улучшение качества и времени цикла

Новый штамп создается с использованием новейших технологий. Это часто означает более быстрое время цикла и более низкий процент брака. Наши тесты показывают, что новая матрица может улучшить время цикла на 5-15%.

Восстановленный инструмент может этого не достичь. В нем могут быть унаследованные проблемы, влияющие на качество деталей. Долгосрочные затраты на новый актив распределяются следующим образом Амортизация10.

Сравнение долгосрочной стоимости

Давайте сравним их между собой.

| Метрика | Новая смерть | Восстановленный штамп |

|---|---|---|

| Первоначальная стоимость | $X | ~30-50% из X |

| Ожидаемые выстрелы | 1,000,000+ | 150,000 - 300,000 |

| Количество лома | <1% | 2-5% (потенциально) |

| Техническое обслуживание | Минимум | Более высокая, менее предсказуемая |

| Стоимость одной детали | Снижение в течение жизни | Больше жизни |

Эти данные показывают, что первоначальная экономия от реконструкции может быстро исчезнуть из-за снижения эффективности и увеличения затрат на обслуживание.

Решение принимается не только по первоначальной стоимости. Комплексное экономическое обоснование, сфокусированное на общей стоимости владения, позволяет выявить истинную ценность, учитывая производительность, срок службы и качество. Это гарантирует наилучшую долгосрочную отдачу от инвестиций.

Вы должны снизить стоимость детали на 10%; каков ваш комплексный план действий?

Для достижения цели по снижению затрат 10% требуется многосторонняя стратегия. Речь идет не об одной волшебной пуле. Речь идет о поиске небольших преимуществ во всем производственном процессе.

Для достижения этой цели мы сосредоточились на четырех ключевых направлениях.

Основные направления снижения затрат

Сокращение времени цикла

Более быстрые циклы означают больше деталей в час. Это напрямую снижает стоимость одной детали. Мы анализируем каждый этап процесса.

Экономия материалов

Оптимизация конструкции деталей для использования меньшего количества материала - это огромный выигрыш. Более тонкие стенки - распространенный подход, особенно в таких процессах, как литье под давлением цинка.

Сокращение количества лома

Каждая бракованная деталь - это зря потраченные деньги. Для минимизации дефектов и повторной обработки необходим более жесткий контроль процесса.

Эффективные вторичные операции

Постобработка может быть скрытым центром затрат. Оптимизация этих этапов крайне важна.

Вот упрощенный взгляд на возможные последствия:

| Стратегия | Потенциальная экономия средств |

|---|---|

| Сокращение времени цикла | 2-3% |

| Оптимизация материалов | 3-5% |

| Сокращение количества лома | 2-3% |

| Вторичные операции | 1-2% |

Благодаря объединению этих усилий цель 10% становится достижимой.

Давайте подробнее разберемся, как это работает на практике. Комплексный план действий означает одновременную атаку на затраты со всех сторон. Полагаясь только на один метод, вы редко сможете достичь цели двузначного сокращения.

Оптимизация конструкции деталей

Часто мы начинаем с проектирования самой детали. Работая с нашими клиентами, мы рассматриваем толщину стенок. Можно ли уменьшить ее без ущерба для целостности конструкции? Для многих деталей, особенно при литье под давлением цинка, это быстрый путь к значительной экономии материала. Меньшее количество материала означает меньшую стоимость.

Повышение эффективности процессов

Далее мы тщательно изучаем производственный процесс. Сокращение времени цикла даже на несколько секунд увеличивает производительность при большом объеме производства. Это может включать оптимизацию параметров станка или улучшение охлаждения пресс-формы.

Не менее важно сократить количество брака. Мы осуществляем жесткий мониторинг процессов, чтобы выявлять отклонения на ранней стадии. Используя такие инструменты, как Статистическое управление процессами11 помогает нам поддерживать постоянство и качество, обеспечивая меньшее количество деталей, попадающих в корзину. Такой подход, основанный на данных, является основополагающим.

Наконец, мы рассмотрим все, что происходит после изготовления детали.

| Операция | До оптимизации | После оптимизации |

|---|---|---|

| Удаление заусенцев | Вручную, 2 мин/часть | Автоматизированный, 30 сек/часть |

| Сборка | Три отдельных этапа | Объединены в один шаг |

| Инспекция | 100% ручная проверка | Автоматизированная система технического зрения |

Оптимизация второстепенных операций, например, объединение этапов сборки или автоматизация контроля, сокращает трудозатраты и время. Нужно быть умнее на каждом шагу.

Многогранный подход - единственный надежный способ добиться значительного снижения затрат. Рассматривая вопросы времени цикла, использования материалов, количества брака и вторичных операций, вы создаете множество путей для экономии, которые в совокупности позволяют достичь цели 10%.

Как бы вы адаптировали свой процесс литья для нового цинкового сплава с высокой текучестью?

Новый цинковый сплав с высокой текучестью вызывает восторг. Он открывает двери для сложных тонкостенных конструкций.

Однако его природа требует меньшего, более точного технологического окна. Мы должны тщательно подбирать параметры. Это гарантирует, что мы используем его преимущества, не допуская появления дефектов.

Регулировка скорости впрыска

Для сплавов с высокой текучестью часто лучше использовать более низкую скорость впрыска. Это помогает предотвратить образование вспышек и снижает турбулентность в полости пресс-формы.

Изменение температуры расплава

Как правило, можно снизить температуру расплава. Это экономит энергию и снижает нагрузку на пресс-форму. Это также минимизирует риск возникновения дефектов, вызванных чрезмерным нагревом.

Тщательный баланс является ключом к оптимальным результатам литья под давлением цинка.

Работа с высокотекучими сплавами сокращает поле для ошибок. Технологическое окно становится более узким. То, что работало со стандартными сплавами, здесь, скорее всего, приведет к дефектам. Ключевым моментом является контроль. Каждый параметр должен быть переоценен.

Размер ворот и влияние на дизайн

Затвор - это основная точка контроля потока. Для очень текучих материалов может потребоваться затвор меньшего размера. Это помогает эффективнее управлять расходом и давлением, предотвращая образование струи.

В прошлых проектах PTSMAKE мы обнаружили, что регулировка геометрии ворот имеет решающее значение.

| Параметр | Стандартный цинковый сплав | Цинковый сплав высокой прочности |

|---|---|---|

| Скорость впрыска | Выше | Низкий и контролируемый |

| Температура расплава | Стандартный диапазон | Нижняя граница диапазона |

| Размер ворот | Стандарт | Потенциально меньше |

Предотвращение распространенных дефектов

Мигание - это большой риск. Низкий вязкость12 позволяет металлу протискиваться в мельчайшие зазоры формы. Снижение давления и скорости впрыска - наша первая линия защиты.

Еще одной проблемой является чрезмерная турбулентность. В ней может задерживаться воздух, что приводит к пористости. Контролируемое, более медленное заполнение помогает металлу течь плавно, обеспечивая прочную, плотную деталь. Это является основой успешного литья под давлением цинка.

Переход на цинковый сплав с высокой текучестью означает ужесточение контроля над процессом. Тщательно регулируя скорость впрыска, снижая температуру расплава и совершенствуя конструкцию затворов, мы можем предотвратить такие дефекты, как вспышки и турбулентность, обеспечивая производство высококачественных деталей.

Как заранее выявить риски литья, имея сложный чертеж детали?

Когда я получаю сложный чертеж, я не просто вижу линии и размеры. Я выполняю мысленное моделирование. Это основная часть нашего процесса проектирования для обеспечения технологичности (DFM).

Я представляю, как расплавленный металл стекает в форму. Где он остынет в первую очередь? Где может застрять воздух? Такой упреждающий анализ очень важен.

Ключевые показатели риска

Такой мысленный проход помогает мне выявить потенциальные проблемы на ранней стадии. Нужно видеть процесс, а не только конечный продукт.

| Зона риска | Потенциальный дефект |

|---|---|

| Изолированные тяжелые секции | Усадка Пористость |

| Глубокие, тонкие ребра | Неполное заполнение |

| Острые внутренние углы | Концентрация напряжения |

Применение расширенного DFM для более глубокого понимания

Мое мысленное моделирование основывается на многолетнем опыте и принципах DFM. Я ищу конкретные геометрические особенности, которые, как известно, могут вызвать проблемы при литье. Речь идет о переводе 2D-чертежа в 4D-процесс с учетом времени и температуры.

Изолированные тяжелые секции

Я сразу же ищу толстые участки, окруженные более тонкими стенками. Эти "горячие точки" остывают гораздо медленнее, чем остальная часть детали. Такое неравномерное охлаждение создает вакуум, что приводит к усадочной пористости. Деталь, по сути, раздвигается изнутри по мере застывания.

Глубокие ребра и тонкие стенки

Глубокие тонкие ребра представляют собой двойную угрозу. Во-первых, расплавленный металл может остыть, не успев полностью заполнить отверстие. Это приводит к "холодному затвору". Во-вторых, эти элементы могут плотно прилегать к пресс-форме, затрудняя выталкивание и потенциально повреждая деталь.

Отвод и улавливание газа

Я также прослеживаю возможный путь воздуха, когда металл заполняет полость. Любая область, где воздух не может выйти, представляет собой большой риск. Это распространенная проблема в сложных конструкциях литья под давлением из цинка. Задержанный воздух приводит к газовая пористость13, Это, по сути, пузырьки внутри металла.

| Характеристика | Первичный риск | Стратегия смягчения последствий |

|---|---|---|

| Толстая секция | Усадка | Добавьте кормушки или холодильники |

| Глубокое ребро | Выталкивание/заполнение | Увеличение угла наклона тяги |

| Невентилируемые углы | Запертый газ | Добавьте вентиляционные каналы |

Такой подробный анализ, выполняемый прямо с чертежа, - вот как мы в PTSMAKE предотвращаем дорогостоящие переделки.

Передовые методы DFM и мысленное моделирование превращают статичный чертеж в динамичный процесс. Такое предвидение позволяет нам выявлять и устранять такие риски, как усадка, проблемы с заполнением и запертый газ, еще до начала производства, что экономит время и ресурсы.

Как использовать постобработку для спасения деталей с незначительными косметическими дефектами?

Решение о целесообразности утилизации детали - это экономический выбор. Вы должны сопоставить стоимость доработки и стоимость утилизации и восстановления. В компании PTSMAKE мы всегда проводим этот анализ в первую очередь.

Утвержденные процедуры позволяют сохранить деталь без ущерба для ее функциональности. Эти процедуры предназначены только для устранения незначительных косметических дефектов. Целостность детали всегда стоит на первом месте.

| Фактор стоимости | Лом и переделка | Переработка/избавление |

|---|---|---|

| Материал | Полная стоимость | Минимум (шпатлевка, полировка) |

| Время машин | Полный цикл | Нет |

| Труд | Полный цикл | Только время обработки |

| Время выполнения | Расширенный | Минимальная задержка |

Оценка целесообразности и утвержденных методов

Первый шаг - четкий анализ затрат и выгод. Рассчитайте трудовые и материальные затраты на доработку. Сравните их с общей стоимостью производства новой детали. Если затраты на доработку значительно ниже, то это вполне приемлемый путь.

Для того чтобы это работало, вам нужны конкретные, утвержденные процедуры. Они должны быть задокументированы и повторяемы. Цель - визуально приемлемая деталь, отвечающая всем функциональным спецификациям.

Утвержденные процедуры переработки

Для устранения косметических дефектов мы часто прибегаем к нескольким проверенным методам. Для устранения поверхностных царапин или легких дефектов хорошо подходит локальная полировка или смешивание. При этом участок тщательно выравнивается, чтобы соответствовать окружающей отделке.

Для небольших ям или пустот, особенно в таких деталях, как компоненты цинкового литья под давлением, можно использовать косметические шпатлевки. Очень важно, чтобы шпатлевка наносилась перед покраской или нанесением покрытия. Правильное нанесение обеспечивает превосходное Адгезия к субстрату14 и бесшовный внешний вид. Эти наполнители предназначены исключительно для внешнего вида и никогда не должны использоваться на функциональных или несущих поверхностях.

| Метод обработки | Лучшее для | Ключевое соображение |

|---|---|---|

| Локальная полировка | Незначительные царапины, потертости | Не допускается изменение критических размеров и допусков. |

| Смешивание | Неровная текстура поверхности | Идеально сочетаются с окружающей поверхностью. |

| Косметические филлеры | Небольшие ямки, пустоты, вмятины | Наносить перед покраской; никогда не наносить на функциональные поверхности. |

Утилизация деталей с незначительными косметическими дефектами возможна, если затраты на доработку оправданы. Использование утвержденных, документированных процедур, таких как локальная полировка, смешивание или косметические наполнители, гарантирует сохранение полной функциональности детали при соблюдении эстетических стандартов.

Разблокируйте решения для прецизионного литья под давлением цинка с помощью PTSMAKE

Готовы решить свои задачи по литью под давлением цинка? Сотрудничайте с PTSMAKE, чтобы получить быстрые, квалифицированные предложения для ваших высокоточных компонентов. Воспользуйтесь нашим многолетним опытом и передовыми возможностями, чтобы обеспечить экономически эффективные, надежные и высококачественные решения, отвечающие потребностям вашего проекта - отправьте запрос сегодня!

Узнайте больше об этих микроструктурах и о том, как они влияют на прочность и целостность материала. ↩

Узнайте, как этот дефект материала может нарушить целостность детали и ее долгосрочные эксплуатационные характеристики. ↩

Поймите, как это свойство влияет на долгосрочную работу ваших компонентов под нагрузкой. ↩

Узнайте, как этот электрохимический процесс повышает долговечность и позволяет окрашивать металлические детали. ↩

Узнайте больше о науке измерений для обеспечения качества продукции. ↩

Узнайте больше о том, как этот химический процесс повышает коррозионную стойкость металлических поверхностей. ↩

Узнайте больше о том, как различные слои материала взаимодействуют и влияют на свойства и характеристики конечной детали. ↩

Узнайте, что вызывает пористость и как наши рекомендации по проектированию помогают предотвратить этот критический структурный дефект в формованных деталях. ↩

Узнайте, как этот отчет об измерениях позволяет проверить каждую деталь на соответствие оригинальному чертежу. ↩

Поймите, как эта финансовая концепция влияет на ваши решения об инвестициях в производство. ↩

Узнайте, как с помощью методов, основанных на данных, можно значительно повысить качество и сократить производственные отходы. ↩

Узнайте, как это свойство жидкости напрямую влияет на поведение наполнителя и образование дефектов. ↩

Узнайте, как запертый воздух может нарушить целостность конструкции и как правильная конструкция вентиляции предотвращает это. ↩

Узнайте, как правильная подготовка поверхности обеспечивает долговечный и качественный косметический ремонт. ↩