Многие инженеры выбирают твердое анодированное покрытие, не до конца понимая сложные электрохимические процессы, которые определяют качество покрытия. Этот пробел в знаниях приводит к низкой производительности деталей, дорогостоящей переделке и несоответствию техническим требованиям в случаях, когда критически важные применения требуют максимальной прочности.

Твердое анодирование преобразует алюминий в керамикоподобный слой оксида алюминия посредством контролируемого электрохимического преобразования, создавая твердость поверхности до 70 HRC при сохранении превосходной износостойкости и коррозионной стойкости для сложных условий эксплуатации.

Я работал с сотнями инженеров, которым требовались надежные решения по твердому анодированию для критически важных компонентов. В этом руководстве подробно описаны технические принципы, параметры процесса и практические применения, необходимые для определения и достижения стабильных результатов в ваших производственных проектах.

Почему твердое анодирование коренным образом преобразует поверхность алюминия?

Многие думают, что твердое анодирование — это просто еще одно покрытие, как краска. Но это гораздо больше. Это трансформация.

В результате электрохимического процесса сама поверхность алюминия преобразуется. Она становится плотным, керамикоподобным слоем оксида алюминия.

Эта новая поверхность не наносится, а вырастает из основного металла. Именно благодаря такой интеграции твердо анодированный покрытие невероятно прочное. Оно не может отколоться или отслоиться.

| Характеристика | Покрытие поверхности (например, краска) | Твердое анодирование |

|---|---|---|

| Приложение | Наносится сверху | Выращенный из алюминия |

| Связывание | Адгезия | Молекулярная интеграция |

| Долговечность | Склонен к сколам | Чрезвычайно износостойкий |

Наука трансформации

Итак, как происходит это преобразование? Мы погружаем алюминиевую деталь в охлажденную кислотную электролит1 и пропускаем через него прямой электрический ток. Это не случайный процесс, а тщательно контролируемый процесс, который мы усовершенствовали в PTSMAKE для различных применений.

Этот ток заставляет ионы кислорода из раствора связываться с атомами алюминия на поверхности. По сути, это процесс контролируемого ускоренного окисления. Результатом является идеально структурированный толстый слой оксида алюминия, который и является сутью того, что делает деталь твердо анодированной.

Естественное окисление против контролируемого окисления

Алюминий естественным образом образует в воздухе тонкий пассивный оксидный слой. Этот слой обеспечивает некоторую защиту, но он очень тонкий и слабый. Он неорганизованный.

Твердое анодирование создает структуру, которая в тысячи раз толще. Она плотная, упорядоченная и невероятно твердая. Параметры процесса, такие как температура и плотность тока, имеют решающее значение. Мы настраиваем их, чтобы достичь определенной твердости и толщины для наших клиентов.

| Аспект | Естественное окисление | Твердое анодирование |

|---|---|---|

| Толщина | Нанометры | Микрометры (например, 25–150 мкм) |

| Структура | Неорганизованный, слабый | Высокоупорядоченный, плотный |

| Твердость | Незначительный | Превосходит закаленную сталь |

| Управление | Неконтролируемый | Точное управление |

Именно такой уровень контроля позволяет превратить мягкий металл в поверхность, готовую к использованию в самых требовательных промышленных условиях.

Твердое анодирование не является покрытием. Это электрохимический процесс, который преобразует поверхность алюминия в интегрированный оксидный слой, похожий на керамику. Эта фундаментальная трансформация является источником его исключительной прочности и производительности, что делает его превосходным выбором для применения в условиях высокой износостойкости.

Чем ‘жесткое’ анодирование химически отличается от стандартного?

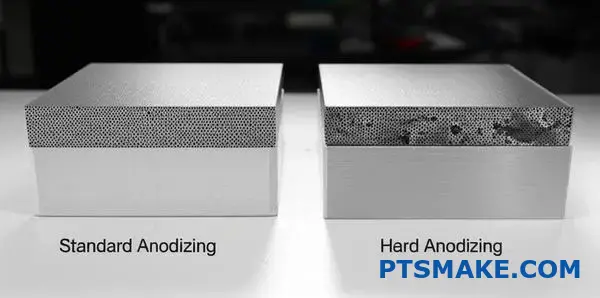

"Твердость" в термине «твердое анодирование» не связана с использованием другого химического вещества. Речь идет о создании более прочной структуры из того же самого материала: оксида алюминия.

Все сводится к тому, как образуется оксидный слой на микроскопическом уровне. Уникальный процесс создает более плотную и упорядоченную структуру.

Сравнение структур оксидных ячеек

Представьте себе, что вы строите стену. При стандартном анодировании используются неровные камни. При твердом анодировании используются точно вырезанные, плотно уложенные кирпичи. Это создает гораздо более прочный барьер.

Вот прямое сравнение, основанное на результатах наших лабораторных исследований:

| Характеристика | Стандартное анодирование | Твердое анодирование |

|---|---|---|

| Диаметр пор | Более крупные, менее однородные | Меньший размер, высокая однородность |

| Клеточная стенка | Растворитель | Более толстый, более прочный |

| Плотность | Нижний | Значительно выше |

Именно эта плотная структура придает твердым анодированным поверхностям исключительную износостойкость.

Секрет заключается в контроле условий роста. Мы манипулируем температурой и электричеством, чтобы коренным образом изменить клеточную структуру оксидного слоя. Это игра баланса между наращиванием и разрушением.

Роль параметров процесса

Процесс твердого анодирования гораздо более агрессивен. Мы используем более высокую плотность электрического тока. В то же время мы понижаем температуру электролитного раствора почти до уровня замерзания, часто до 0 °C (32 °F).

Эта комбинация имеет решающее значение.

Влияние низких температур

Холодная кислотная ванна значительно замедляет химический процесс. растворение2 оксидного слоя по мере его образования. Это означает, что кислота разъедает меньшую часть вновь образовавшегося покрытия, что позволяет создать более толстый слой.

Влияние высокого тока

Увеличение тока заставляет оксид расти быстрее и более агрессивно. Этот быстрый, контролируемый рост в сочетании с минимальным растворением создает очень компактную и упорядоченную гексагональную структуру ячейки.

Так мы достигаем превосходной твердости и прочности. Это не магия, а контролируемая электрохимическая инженерия.

| Параметр процесса | Влияние на структуру оксида |

|---|---|

| Низкая температура | Снижает скорость растворения оксида |

| Высокая плотность тока | Ускоряет скорость роста оксида |

| Сводный результат | Более плотное, толстое и прочное покрытие |

В прошлых проектах PTSMAKE оптимизация этих параметров была ключевым фактором для соответствия крайне высоким требованиям к прочности, предъявляемым клиентами из аэрокосмической и автомобильной отраслей.

"Твердость" анодированного алюминия обусловлена плотной, толстой и высокоорганизованной ячеистой структурой оксида алюминия. Такая превосходная архитектура достигается за счет использования низких температур и высоких электрических токов в процессе, что сводит к минимуму потери материала и способствует быстрому росту.

Что определяет границу между анодированием типа II и типа III?

Настоящая граница — это не только толщина. Это сочетание строго контролируемых параметров процесса. Эти факторы действуют совместно. Они создают особые свойства покрытия.

Это различие имеет решающее значение для производительности. Особенно когда вам нужен подлинный твердо анодированный поверхность. Рецепт процесса определяет результат.

| Параметр | Тип II (обычный) | Тип III (твердое покрытие) |

|---|---|---|

| Температура | 18-22°C (65-72°F) | от -2 до 4 °C (28-40 °F) |

| Концентрация кислоты | 180–200 г/л | 160–180 г/л |

| Текущая плотность | 12-25 ASF | 24-40 ASF |

Это не предложения, а требования. Изменение одного из них влияет на остальные. Эта синергия создает покрытие типа II или типа III.

Стандарты, такие как MIL-A-8625, играют ключевую роль. Они не просто предлагают параметры. Они предписывают результаты по производительности. Именно это и является основным отличием между этими двумя типами.

Для типа III более низкие температуры и более высокие плотность тока3 используются. Это замедляет растворение оксидного слоя. В то же время, это способствует более быстрому росту.

В результате получается гораздо более плотная и менее пористая структура. Эта микроструктура напрямую обеспечивает превосходную твердость и износостойкость. В PTSMAKE мы уделяем особое внимание этим конечным свойствам. Мы гарантируем, что каждая деталь соответствует требованиям спецификации.

Согласно результатам наших испытаний, этот контролируемый процесс создает функционально отличающийся материал на поверхности. Это не просто более толстая версия типа II.

| Недвижимость | Покрытие типа II | Покрытие типа III |

|---|---|---|

| Твердость | 200-400 HV | 600-700 HV |

| Плотность | Менее плотный, более пористый | Более плотный, менее пористый |

| Устойчивость к истиранию | Хорошо | Превосходно |

| Наращивание с каждой стороны | ~33% толщиной | ~50% толщиной |

В конечном итоге, спецификация MIL-A-8625 является решающим фактором. Она устанавливает минимальные значения твердости и износостойкости, которые должно пройти покрытие, чтобы быть сертифицированным как тип III.

Граница определяется точным контролем процесса и проверяется путем соблюдения строгих стандартов производительности. Речь идет о достижении требуемой твердости и плотности для получения настоящего твердого покрытия, а не просто о достижении определенной толщины.

Какова основная цель ‘герметизации’ твердой анодированной поверхности?

Герметизация твердой анодированной поверхности заключается в закрытии микроскопических пор. Этот процесс, известный как гидратация, преобразует оксид алюминия.

По сути, он добавляет последний защитный слой. Этот шаг имеет решающее значение для многих применений.

Процесс гидратации

Представьте себе следующее: мы погружаем анодированную деталь в горячую деионизированную воду или химическую ванну. Это вызывает реакцию. Оксид алюминия на поверхности разбухает и эффективно "запечатывает" ее.

| Характеристика | Перед уплотнением | После уплотнения |

|---|---|---|

| Поверхностные поры | Открытый и пористый | Закрыто и запечатано |

| Состояние материала | Безводный оксид алюминия | Гидратированный оксид алюминия |

Этот простой процесс имеет жизненно важное значение для обеспечения долговечности. Он предотвращает попадание загрязнений внутрь покрытия.

Критический компромисс: твердость против сопротивления

Герметизация не всегда является правильным выбором. Каждый инженер должен учитывать значительный компромисс при выборе твердого анодированного покрытия. Это баланс между максимальной твердостью и защитой окружающей среды.

Почему герметизация повышает сопротивляемость

Закрывая поры, мы создаем барьер. Этот барьер невероятно эффективен против влаги и коррозионных элементов. Именно поэтому герметичные детали отлично подходят для использования в суровых условиях. Улучшенная поверхность также способствует стойкости цвета окрашенных деталей. Она удерживает пигмент внутри.

Влияние на твердость

Однако процесс герметизации слегка смягчает поверхность. В результате гидратированный оксид алюминия4 не так твердо, как оригинальное незапечатанное покрытие. В наших испытаниях с клиентами это снижение может составлять около 10-20%. Для деталей, где износостойкость является главным приоритетом, лучшим вариантом может быть оставление поверхности незапечатанной.

Решение о герметизации является критически важным шагом. В PTSMAKE мы всегда обсуждаем с нашими клиентами конечное использование детали, чтобы дать им лучшую рекомендацию.

| Недвижимость | Негерметичный твердый анодированный | Герметичный твердый анодированный |

|---|---|---|

| Устойчивость к коррозии | Хорошо | Превосходно |

| Устойчивость к истиранию | Превосходно | Очень хорошо |

| Стойкость цвета | Ярмарка | Превосходно |

| Лучшее для | Детали, подверженные высокому износу | Коррозионные среды |

Это решение напрямую влияет на производительность и срок службы конечного компонента.

Герметизация закрывает поры на твердой анодированной поверхности посредством гидратации. Это повышает коррозионную стойкость и сохранность цвета. Однако это достигается за счет небольшого снижения твердости поверхности, что является ключевым компромиссом при проектировании компонентов.

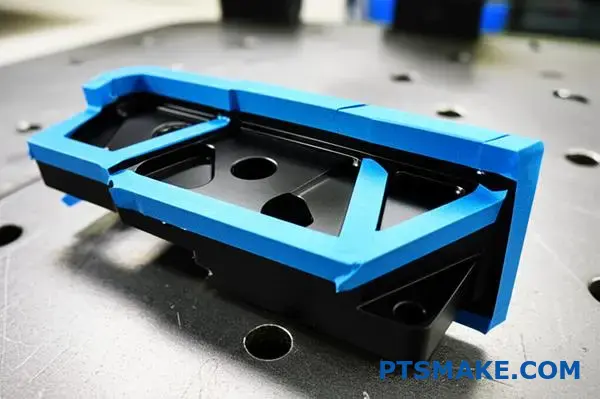

Каковы основные этапы процесса на линии жесткого анодирования?

Успешное анодирование — это не однократная операция. Это тщательно контролируемый последовательный процесс. Каждый этап идеально подготавливает деталь к следующему. Пропуск или ускорение любого этапа ухудшит конечные качество и характеристики. Это настоящая цепная реакция.

Путешествие по анодированию

Весь процесс разработан с учетом необходимости обеспечения последовательности. В PTSMAKE мы рассматриваем его как путь, состоящий из трех основных этапов.

| Фаза | Ключевые этапы |

|---|---|

| Предварительная обработка | Очистка, промывка, травление/деоксидирование |

| Анодирование | Основной процесс анодирования |

| После лечения | Промывка, окрашивание (по желанию), герметизация, сушка |

Этот дисциплинированный подход гарантирует безупречную и долговечную отделку.

Давайте более подробно рассмотрим причины, лежащие в основе каждого из этих этапов. Понимание цели каждого шага помогает понять, почему точность имеет столь важное значение в этом производственном процессе.

Предварительная подготовка: создание условий

Начальная фаза посвящена подготовке. Она создает идеальную основу для анодного слоя.

Очистка и промывка

Мы начинаем с тщательной очистки в щелочных или кислых растворах. Это удаляет все масла, жиры и грязь, образовавшиеся в процессе обработки. Чистая поверхность является обязательным условием для равномерного нанесения покрытия.

Травление и раскисление

Затем травление в каустическом растворе создает однородную матовую поверхность. Деоксидирование удаляет естественный тонкий оксидный слой и любые сплавы с поверхности. Это гарантирует чистоту алюминия и его готовность к анодированию.

Главное событие: анодирование

Здесь и происходит волшебство. Деталь погружается в охлажденную кислотную ванну, обычно с серной кислотой. Она действует как анод в электрохимический5 схема. Через нее пропускается контролируемый электрический ток. Это создает толстый, твердый и пористый слой оксида алюминия.

После лечения: завершающие штрихи

После образования оксидного слоя необходимо его защитить и обработать. Промывка останавливает химическую реакцию. Если указан цвет, деталь погружается в красящую ванну. Поры впитывают красящее вещество. Последним, решающим этапом является герметизация. Для закрытия пор мы используем горячую воду или химические герметики. Это фиксирует цвет и максимально повышает коррозионную стойкость.

Линия твердого анодирования представляет собой методичный процесс, в котором каждый этап основывается на предыдущем. От тщательной подготовки поверхности до окончательной герметизации — каждый шаг имеет важное значение. Это обеспечивает создание прочного высокоэффективного покрытия, отвечающего строгим техническим требованиям.

Как промышленные стандарты (например, MIL-A-8625) структурируют требования к качеству?

Отраслевые стандарты, такие как MIL-A-8625, имеют решающее значение. Они обеспечивают четкую структуру для обеспечения качества. Это гарантирует, что все говорят на одном языке. Это устраняет догадки из процесса.

Давайте сосредоточимся на анодировании алюминия. Стандарт классифицирует покрытия по типу. Тип III — это то, что мы называем твердым анодированием. Оно известно своей превосходной прочностью. В спецификации подробно описано, что необходимо измерить.

Эта структура обеспечивает предсказуемые и надежные результаты. Так мы гарантируем качество для требовательных приложений.

| Тип покрытия | Общее название | Ключевая особенность |

|---|---|---|

| Тип I | Анодирование хромовой кислотой | Тонкий, хорошо подходит для адгезии краски |

| Тип II | Анодирование серной кислотой | Декоративная, умеренная защита |

| Тип III | Твердое анодирование | Максимальная прочность и износостойкость |

Это гарантирует, что каждая деталь соответствует точным требованиям к производительности.

MIL-A-8625 создает план успеха. Он тщательно определяет проверяемые требования к качеству. Это особенно актуально для покрытий типа III, или твердых анодированных покрытий.

Проверка толщины покрытия

Стандарт определяет точные диапазоны толщины. Для типа III она обычно составляет около 0,002 дюйма (50,8 микрона). Мы используем вихретоковый контроль для проверки этого параметра. Это неразрушающий метод, который обеспечивает соответствие требованиям без повреждения детали. Равномерная толщина имеет решающее значение для рабочих характеристик.

Твердость и износостойкость

Хотя в спецификации не указано прямое значение твердости по Роквеллу, в ней делается акцент на износостойкости. Это является истинным показателем твердо анодированный поверхности. Для количественной оценки этого параметра часто используются испытания на истирание по Таберу. Результаты показывают, как покрытие выдерживает трение с течением времени.

Испытания в соляном тумане

Это критически важный тест для коррозионная стойкость6. Детали помещаются в камеру с солевым туманом. Это имитирует суровые условия окружающей среды. Покрытие типа III должно выдерживать это воздействие в течение определенного времени, часто сотен часов, без значительного образования ямок или деградации.

Ниже приведены типичные требования стандарта MIL-A-8625 Type III:

| Требование | Типовая спецификация | Метод испытания |

|---|---|---|

| Толщина покрытия | 0,002" ± 0,0002" | ASTM B244 |

| Вес покрытия | Зависит от сплава | ASTM B137 |

| Устойчивость к коррозии | 336 часов (без уплотнения) | ASTM B117 Солевой туман |

| Качество уплотнения | Прошел/Не прошел (растворение в кислоте) | ASTM B680 |

В PTSMAKE мы строго следуем этим тестам. Это гарантирует, что каждый поставляемый нами компонент будет безупречно работать в конечном применении.

MIL-A-8625 предоставляет структурированную основу, классифицирующую покрытия и определяющую поддающиеся тестированию показатели. Это обеспечивает качество таких процессов, как твердое анодированное покрытие, путем определения требований к толщине, прочности и коррозионной стойкости, создавая надежные и стабильные детали.

Каковы общие категории дефектов процесса твердого анодирования?

Когда твердое анодированное покрытие выходит из строя, ключевым моментом является выявление проблемы. Систематический подход помогает быстро диагностировать проблему. Мы можем сгруппировать эти дефекты по четким категориям.

Каждая неисправность имеет свой характерный визуальный признак. Это упрощает первичную диагностику. Понимание этих признаков — первый шаг к решению проблемы.

Вот краткое руководство по их распознаванию.

| Категория дефекта | Визуальная подпись |

|---|---|

| Горящий | Темные, шероховатые и обесцвеченные пятна. |

| Мягкое покрытие | Матовая поверхность, которая легко царапается. |

| Питтинг | Небольшие локальные отверстия на поверхности. |

| Несоответствие цвета | Неравномерные оттенки или пятнистый вид. |

| Ошибки измерения размеров | Детали не соответствуют размерным характеристикам. |

Эта классификация помогает нам более эффективно выявлять первопричину.

Давайте рассмотрим эти дефекты более подробно. Каждый из них указывает на конкретную проблему в процессе твердого анодирования. Понимание "причины" имеет решающее значение для предотвращения.

Возгорание и перегрев

Ожоги часто возникают на острых краях. Это признак чрезмерной плотности тока или плохого электрического контакта. Область выглядит обугленной и на ощупь шероховатой. Это серьезно нарушает защитный слой детали.

Мягкие или порошковые покрытия

Мягкое покрытие не обеспечивает необходимой износостойкости. Обычно это происходит из-за неправильной температуры ванны или концентрации электролита. Ожидаемая твердая поверхность вместо этого становится меловой и может стираться. Предназначение покрытия колонная структура7 не формируется правильно, что приводит к низкой производительности.

Точечная коррозия и коррозия

Питтинг проявляется в виде крошечных углублений на поверхности. Этот дефект часто вызывается загрязнениями. Загрязнения могут находиться на самой алюминиевой детали или в резервуаре для анодирования. Часто причиной является ненадлежащая очистка перед процессом твердого анодирования.

Проблемы с цветом и размерами

Неоднородный цвет является эстетическим недостатком. Он может сигнализировать о скрытой изменчивости процесса. Ошибки в размерах возникают, когда рост анодного слоя не учитывается при начальной обработке. В PTSMAKE мы всегда учитываем этот рост, чтобы гарантировать, что конечные детали находятся в пределах допуска.

Как бы вы выбрали и определили твердое покрытие для поршня с высокой износостойкостью?

Давайте применим эти знания к реальной проблеме. Выбор покрытия для поршня, подверженного высокому износу, не сводится только к выбору самого твердого варианта.

Вы должны сбалансировать множество инженерных требований. Сюда входят базовый сплав, окончательные размеры детали и смазывающая способность.

Подробная спецификация имеет решающее значение. Она гарантирует, что конечная деталь будет работать именно так, как было задумано. Это устраняет неоднозначность для вашего партнера по производству.

Основные требования к поршню

| Характеристика | Требование | Причина |

|---|---|---|

| Базовый сплав | Высокая прочность | Выдерживает механические нагрузки |

| Твердость | >60 HRC | Устойчив к абразивному износу |

| Смазка | Низкое трение | Обеспечивает бесперебойную работу |

| Допуски | Тугой | Гарантирует правильную посадку и функциональность |

Решение этой проблемы требует системного подхода. Неясные инструкции, такие как "нанесите на эту деталь твердое покрытие", часто приводят к неудаче. Каждая деталь имеет значение для производительности.

Начнем с основного материала. Для высокопроизводительного поршня отлично подходит алюминий 7075-T6. Он обладает превосходным соотношением прочности и веса по сравнению со сплавом 6061.

Далее мы определяем само покрытие. Стандартом износостойкости является твердое анодированное покрытие MIL-A-8625 Type III. Мы также должны определить толщину покрытия. Это напрямую влияет на окончательные размеры детали. Распространенной ошибкой является забывание о том, что твердое анодирование добавляет материал к поверхности.

По результатам наших испытаний, толщина 0,002 дюйма является хорошей отправной точкой. Это обеспечивает твердость, эквивалентную 60-70 по шкале Роквелла C. Для дополнительной смазывающей способности мы можем указать последующую обработку. Пропитка PTFE значительно улучшает трибологические свойства8 поверхности, снижая трение.

Пример спецификации

Вот как мы можем структурировать выноску спецификации на инженерном чертеже.

| Спецификация Пункт | Деталь |

|---|---|

| 1. МАТЕРИАЛ | Алюминиевый сплав 7075-T6 |

| 2. ЗАВЕРШЕНИЕ | Твердое анодирование в соответствии с MIL-A-8625, тип III, класс 1 (без окраски) |

| 3. ТОЛЩИНА | 0,0020" ± 0,0002" на всех показанных функциональных поверхностях. |

| 4. ТВЕРДОСТЬ | 60-70 HRC (эквивалент). Проверить на образце. |

| 5. ПОСЛЕ ЛЕЧЕНИЯ | После анодирования пропитать смазкой PTFE. |

| 6. МАСКИРОВКА | Замаскируйте все резьбовые отверстия и нефункциональные области, как указано. |

| 7. ПРИМЕЧАНИЕ | Применяются все окончательные размеры деталей после покрытие и последующая обработка. |

Это подробное пояснение обеспечивает ясность. Оно точно сообщает вашему партнеру по производству, такому как мы в PTSMAKE, что именно вам нужно. Такая точность позволяет избежать дорогостоящих ошибок и задержек.

Четкая спецификация является ключевым моментом. В ней определяются базовый сплав, тип покрытия, толщина и последующая обработка. Это гарантирует, что поршень с высокой износостойкостью будет соответствовать строгим требованиям к эксплуатационным характеристикам, что обеспечит надежность и долговечность компонента вашей сборки.

Как бы вы адаптировали процесс для морской детали, требующей максимальной коррозионной стойкости?

При создании деталей для морского использования стандартных процессов недостаточно. Постоянное воздействие соленой воды требует максимальной коррозионной стойкости. Мы должны значительно адаптировать процесс твердого анодирования.

Целевая толщина покрытия

Первый шаг — это более толстое покрытие. Мы стремимся к минимальной толщине 50 микрон. Этот плотный слой действует как прочный барьер. Он имеет решающее значение для долговечности в морских условиях.

Необходимость уплотнения

Далее мы сосредоточимся на герметизации. Высококачественная герметизация является обязательным условием. Она закрывает поры анодной пленки. Это предотвращает проникновение соленой воды в подложку.

| Шаг процесса | Стандартные характеристики | Морские спецификации |

|---|---|---|

| Толщина покрытия | 25 микрон | 50+ микрон |

| Метод герметизации | Горячая водяная прокладка | Дихроматная печать |

| Контроль качества | Солевой туман (200 часов) | Солевой туман (500+ часов) |

Этот усовершенствованный процесс гарантирует, что детали выдерживают самые суровые морские условия.

Чтобы действительно укрепить морскую деталь, необходимо оптимизировать все переменные процесса. Цель состоит в создании непроницаемой защиты от хлорид-ионов в морской воде. В PTSMAKE мы обнаружили, что основой этой защиты является более толстое твердое анодированное покрытие.

Почему 50 микрон — это магическое число

Стандартное твердое покрытие может иметь толщину 25 микрон. Для морских применений мы удваиваем эту толщину до не менее 50 микрон. Такая толщина обеспечивает существенную физическую защиту. Она предотвращает появление мелких царапин на алюминиевой подложке. Более толстый слой просто дольше поддается разрушению. Это имеет решающее значение при работе с потенциальными гальваническая коррозия9 между разнородными металлами на сосуде.

Сила дихроматной печати

После анодирования поверхность становится пористой. Герметизация является обязательной. Хотя обычно используется герметизация горячей водой, дихроматная герметизация обеспечивает более высокую степень защиты от коррозии. Шестивалентные соединения хрома активно пассивируют поверхность. Это обеспечивает дополнительный слой химической защиты. Обратите внимание, что его использование может быть ограничено нормативными актами, поэтому мы всегда проверяем соответствие требованиям наших клиентов.

| Параметр | Обоснование адаптации морской среды | Выгода |

|---|---|---|

| Увеличенная толщина | Создает более существенный физический барьер против проникновения соленой воды. | Повышенная прочность и износостойкость. |

| Дихроматная герметизация | Обеспечивает активное химическое ингибирование коррозии в порах покрытия. | Значительно продлевает срок службы в соленой среде. |

| Более строгий контроль процессов | Обеспечивает равномерную плотность и целостность покрытия по всей поверхности детали. | Уменьшает слабые места и вероятность отказа. |

Для морских деталей достижение максимальной коррозионной стойкости требует более толстого слоя твердого анодированного покрытия (50+ микрон) и превосходного метода герметизации, такого как дихроматная герметизация. Эта надежная комбинация создает прочный барьер против агрессивной среды соленой воды.

Как инженер должен спроектировать деталь, чтобы облегчить процесс твердого анодирования?

Проектирование с учетом технологий производства (DFM) имеет решающее значение. Оно гарантирует, что ваши детали получат наилучшее возможное анодированное покрытие. Простые решения в области проектирования могут предотвратить типичные неисправности.

Это позволяет сэкономить время и деньги. Что еще более важно, это приводит к получению конечного продукта более высокого качества и надежности.

Основные рекомендации по DFM

Большие радиусы углов являются обязательным условием. Острые углы притягивают слишком много электрического тока. Это может привести к перегоранию покрытия и сделать его хрупким.

Также следует учитывать глубокие отверстия и резьбу. Эти элементы требуют особого внимания для обеспечения равномерного покрытия.

| Особенность дизайна | Рекомендация | Почему это важно |

|---|---|---|

| Внутренние углы | Используйте радиус >0,5 мм | Предотвращает накопление тока и перегрев |

| Внешние углы | Сломайте все острые края | Избегает хрупкого, тонкого покрытия |

| Слепые отверстия | Конструкция с низким соотношением глубины к ширине | Обеспечивает проникновение и выход химических веществ |

| Нитки | Укажите допуски перед анодированием | Учет увеличения толщины покрытия |

Более подробный взгляд на конструкцию, подходящую для анодирования

Высококачественная твердая анодированная поверхность начинается с CAD-модели. Предвидя электрохимический процесс, вы избегаете дорогостоящей переделки. Небольшие детали конструкции имеют огромное значение в анодирующей ванне.

Управление плотностью тока

Острые углы и края действуют как молниеотводы. Они концентрируют электрический ток во время процесса анодирования. Эта высокая плотность тока создает избыточное тепло, которое может сжечь покрытие. Сгорелое покрытие слабое и может отслаиваться. Добавление простого, большого радиуса рассеивает этот ток.

Навигация по сложным геометрическим формам

Глубокие карманы и небольшие слепые отверстия представляют собой уникальную проблему. Они могут столкнуться с явлением, называемым Эффект клетки Фарадея10. Эта электрическая защита препятствует проникновению тока в глубокие углубления. В результате в этих областях часто образуется неравномерный или полностью отсутствующий анодный слой.

Планирование стоек и резьбы

Каждая деталь должна удерживаться стойкой в анодирующей ванне. Эти точки контакта оставляют небольшие следы без покрытия. Как инженеры, мы должны проектировать детали с обозначенными некритическими поверхностями для установки на стойки. В прошлых проектах PTSMAKE мы обнаружили, что указание этих мест на чертеже исключает любую путаницу. Для резьбы всегда учитывайте нарастание покрытия. Мы должны обработать их с определенным допуском перед анодированием, чтобы гарантировать, что после покрытия они будут соответствовать спецификации.

Чтобы получить детали с наилучшим анодированным покрытием, с самого начала продумайте процесс отделки. Запланируйте большие радиусы, доступные отверстия, скорректированные допуски резьбы и удобные места для стеллажей. Такой подход к проектированию с учетом технологичности (DFM) позволяет предотвратить дефекты и обеспечить прочное, однородное покрытие.

Как бы вы реализовали выборочное маскирование для сложного компонента?

Селективное маскирование имеет решающее значение для сложных деталей. Оно защищает определенные области во время финишной обработки. Это особенно актуально для твердо анодированный покрытие. Цель — получить чистые, четкие края.

Выбор правильного метода имеет ключевое значение. Каждый из них имеет свои преимущества и недостатки. Это зависит от геометрии детали.

Сравнение методов маскирования

| Метод | Лучшее для | Скорость применения |

|---|---|---|

| Ленты | Плоские поверхности, прямые линии | Быстрый |

| Лаки | Сложные кривые, нестандартные формы | Средний |

| Заглушки | Отверстия, резьба, отверстия | Очень быстро |

Для успешного применения и удаления требуется точность. Без нее вы рискуете получить утечку или повреждение.

Искусство нанесения и снятия

Идеальная маскировка — это не просто покрытие поверхности. Это требует тщательного подхода. В PTSMAKE мы усовершенствовали этот процесс для достижения оптимальных результатов на сложных деталях. Этап нанесения закладывает основу для успеха.

Во-первых, поверхность должна быть идеально чистой. Любое масло или загрязнения могут повредить уплотнение. Это может привести к просачиванию покрытия под маску.

Затем наносится маскант. Для лент это означает отсутствие пузырьков воздуха. Для лаков требуется ровный слой правильной толщины. Индивидуальные заглушки должны плотно прилегать.

Предотвращение утечек и повреждений

Обеспечение четких краев — это заключительное испытание. Именно здесь опыт действительно имеет значение. Процесс удаления так же важен, как и нанесение.

Если удалить слишком рано, покрытие может быть мягким. Слишком поздно, и маскирующее вещество может быть трудно удалить. Это может повредить твердо анодированный завершить. Мы часто используем специальные техники для надрезания края перед удалением. Это позволяет аккуратно сломать покрытие. Это предотвращает сколы и гарантирует идеальную линию каждый раз. Такая точность жизненно важна для предотвращения нежелательных капиллярное действие11 покрытий.

| Сцена | Ключевое действие | Желаемый результат |

|---|---|---|

| Подготовка | Тщательная очистка | Сильная адгезия к масканту |

| Приложение | Точное размещение | Полная герметичность, без зазоров |

| Удаление | Своевременность и тщательность | Острые края, без повреждений |

Правильное маскирование сложных деталей предполагает выбор подходящего метода — ленты, лаки или заглушки — и освоение процесса нанесения и удаления. Это обеспечивает чистые края и защищает целостность покрытия, предотвращая дорогостоящую переделку.

Получите профессиональные решения по твердому анодированию с PTSMAKE

Готовы улучшить свои продукты с помощью прецизионной твердой анодированной отделки? Свяжитесь с PTSMAKE сегодня, чтобы получить индивидуальное предложение. Наша команда гарантирует высокое качество, твердое анодирование в соответствии с техническими требованиями и решения с ЧПУ, адаптированные к вашей отрасли. Отправьте свой запрос сейчас, и мы обеспечим надежность, стабильность и поддержку мирового класса от прототипа до производства!

Поймите, как раствор электролита является ключом к контролю конечной твердости, цвета и коррозионной стойкости детали. ↩

Поймите, как контролируется эта химическая реакция для создания превосходного покрытия. ↩

Посмотрите, как этот электрический параметр напрямую влияет на твердость и износостойкость вашей детали. ↩

Понять химическую трансформацию, происходящую в процессе герметизации. ↩

Узнайте, как этот процесс создает защитные слои на металлических поверхностях. ↩

Узнайте, как тестируется этот материал, чтобы гарантировать долговечность ваших деталей в суровых условиях эксплуатации. ↩

Понять микроскопическое образование анодных покрытий, чтобы лучше диагностировать отказы материалов. ↩

Поймите, как трение, износ и смазка влияют на долгосрочную производительность детали. ↩

Понять, как различные металлы могут ускорять коррозию при электрическом контакте в соленой воде. ↩

Узнайте, как это явление экранирования влияет на равномерность покрытия в углубленных областях вашей конструкции. ↩

Узнайте о научных причинах утечки масканта и о том, как ее предотвратить. ↩