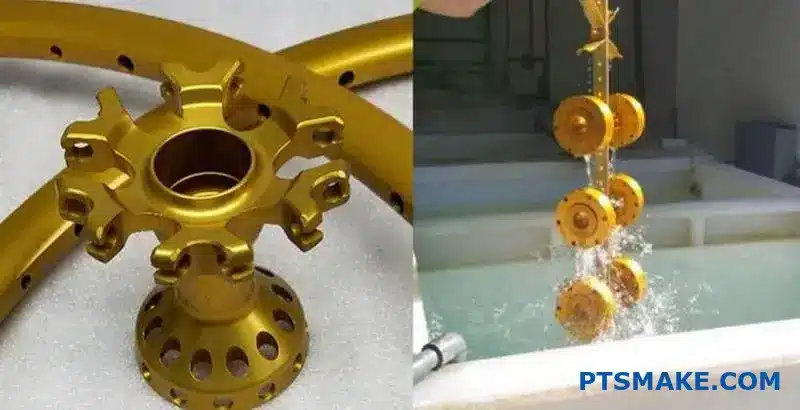

Поиск идеального золотого анодированного покрытия для алюминиевых деталей может показаться бесконечным занятием. Вы вкладываете время и ресурсы, но в результате получаете нестабильные цвета, различия между партиями и покрытия, которые не соответствуют вашим требованиям.

Золотое анодирование — это технически процесс окрашивания, при котором оксидный слой алюминия окрашивается для имитации золотого цвета, а не фактическое золотое покрытие. Процесс включает в себя анодирование серной кислотой с последующим нанесением органического или неорганического красителя для получения различных оттенков золота с разными характеристиками стойкости.

Я работал с клиентами, которые сталкивались с этими проблемами в PTSMAKE. В этом руководстве подробно описаны технические основы, средства контроля процессов и системы качества, необходимые для получения стабильного высококачественного анодированного покрытия золотого цвета от прототипа до серийного производства.

Почему ‘золотое анодирование’ технически представляет собой окрашивание алюминия в золотой цвет?

Термин ‘золотое анодирование’ часто вызывает путаницу. Многие люди думают, что он означает нанесение настоящего золота на деталь.

Однако это не так. Это специальная обработка поверхности алюминия. Мы используем ее для создания красивого золотистого покрытия.

Вопрос химии, а не драгоценных металлов

Этот процесс повышает прочность и улучшает внешний вид алюминия. При этом не требуется затрачивать значительные средства на приобретение настоящего золота.

Давайте проведем небольшое сравнение.

| Процесс отделки | Используется настоящее золото? | Материал основания |

|---|---|---|

| Золотое анодирование | Нет | Алюминий |

| Золотое покрытие | Да | Различные металлы |

Это различие имеет решающее значение при выборе материала.

Объяснение процесса анодирования

Так как же это работает? Анодирование — это электролитический процесс. Он уплотняет естественный оксидный слой на поверхности алюминия. В результате образуется твердое, прочное и пористое покрытие.

Это контролируемое окисление является ключевым моментом всего процесса отделки. Оно гораздо прочнее, чем необработанный алюминий, находящийся под ним.

Создание золотого цвета

После формирования этого пористого оксидного слоя мы добавляем цвет. Обычно это делается двумя способами.

1. Окрашивание

Анодированная деталь погружается в резервуар. Этот резервуар содержит растворенный органический краситель золотого цвета. Поры в оксидном слое поглощают этот краситель.

2. Электролитическое окрашивание

В качестве альтернативы, в поры осаждаются соли металлов. Второй электролитический1 это делает этап. Тип металлической соли и условия процесса определяют конечный цвет, который может быть стабильным золотистым оттенком.

Последний этап — герметизация. Деталь обрабатывается, чаще всего горячей водой. Это закрывает поры, закрепляя цвет надолго. Кроме того, это повышает коррозионную стойкость. В PTSMAKE мы тщательно контролируем каждый этап. Это гарантирует стабильное и долговечное покрытие для каждой детали.

| Шаг | Ключевое действие | Результат |

|---|---|---|

| 1. Анодировать | Вырастить оксидный слой | Создает пористую поверхность |

| 2. Цвет | Добавьте краситель или соли | Заполняет поры цветом |

| 3. Пломба | Закрыть поры | Фиксирует цвет, добавляет защиту |

Золотое анодирование создает защитное золотистое покрытие на алюминии без использования настоящего золота. Процесс включает в себя образование пористого оксидного слоя и его окрашивание, что придает деталям эстетичный вид и повышает их прочность.

Какую роль играет алюминиевый сплав в окончательном внешнем виде?

Не все алюминиевые сплавы одинаковы. Особенно это касается внешнего вида после анодирования. Конечный вид во многом зависит от выбранного сплава.

Различные серии, такие как 6061 или 7075, содержат уникальные легирующие элементы. Эти элементы напрямую влияют на базовый цвет анодной пленки. Этот начальный цвет влияет на то, как деталь принимает краску.

Достижение определенного оттенка, как в случае с анодированием золотом, начинается здесь. Выбор сплава является основой для конечного цвета и консистенции.

| Серия сплавов | Основные легирующие элементы | Типичный цвет оксидного слоя |

|---|---|---|

| 5052 | Магний (Mg) | Четкий, прозрачный |

| 6061 | Магний (Mg), кремний (Si) | Светло-сероватый |

| 7075 | Цинк (Zn), медь (Cu) | Желтоватый, темно-серый |

Влияние легирующих элементов на цвет

Конкретные металлы, смешанные с алюминием, дают разные результаты. Представьте себе холст. Некоторые сплавы дают чистый белый холст, а другие — серый или желтый.

Влияние меди в 7075

Например, сплав 7075 известен своей высокой прочностью благодаря содержанию меди. Однако это содержание меди создает естественный более темный, часто желтоватый или коричневатый оксидный слой. При попытке нанести светло-золотой краситель базовый цвет может замутить конечный вид. В результате часто получается более тусклое, менее яркое золото.

Преимущества магния в 5052

С другой стороны, сплав 5052, в котором магний является основным элементом, образует очень чистый и прозрачный оксидный слой. Это делает его отличным выбором для ярких декоративных цветов. Прозрачная основа не мешает окрашиванию. Она позволяет получить настоящую и однородную золотую анодированную поверхность.

Это также влияет на структуру самого покрытия. Некоторые сплавы дают более однородный результат. пористость оксидного слоя2, что является ключевым фактором для равномерного поглощения краски. В прошлых проектах в PTSMAKE мы по этой причине рекомендовали клиентам использовать 5052 для изготовления чисто косметических деталей.

| Сплав | Поглощение краски и конечный вид | Лучшее для |

|---|---|---|

| 5052 | Отличное, равномерное проникновение красителя | Яркие, декоративные цвета |

| 6061 | Хороший, универсальный, с легким серым оттенком | Общего назначения, функциональный |

| 7075 | Светлый, может иметь пятнистый или тусклый вид | Высокопрочные детали, темные цвета |

Выбор сплава — это важный первый шаг. Свойства алюминия, определяемые легирующими элементами, напрямую влияют на базовый цвет анодной пленки и ее способность поглощать краситель, что закладывает основу для конечного эстетического результата.

Как толщина анодной пленки связана с восприятием цвета золота?

Достижение идеального золотого цвета зависит не только от краски. На самом деле, решающую роль играет толщина анодной пленки. Она определяет глубину и стойкость цвета.

В PTSMAKE мы точно управляем этим процессом. Мы корректируем ключевые факторы, чтобы создать правильную основу для желаемого результата.

Ключевые факторы контроля

Время анодирования и плотность тока имеют решающее значение. Более длительное время или более высокий ток приводят к образованию более толстого оксидного слоя. Этот контроль имеет основополагающее значение для получения стабильных результатов при анодировании золота.

| Параметр | Влияние на толщину |

|---|---|

| Время анодирования | Более длительное время = более толстая пленка |

| Текущая плотность | Более высокая плотность = более толстая пленка |

Эта толщина напрямую влияет на то, как впитывается золотой краситель. Это важный этап для получения качественного результата.

Связь между параметрами процесса и толщиной пленки является очень прямой. Это наука, которую мы отточили в ходе многих проектов. Представьте себе, что вы строите сооружение с определенной требуемой высотой.

Контроль роста пленки

Мы манипулируем электрическим зарядом, чтобы контролировать скорость роста оксидного слоя. Количество заряда, проходящего через деталь, определяет толщину пленки. Мы точно рассчитываем необходимое плотность тока3 и время анодирования, необходимое для достижения этой цели. Это гарантирует, что пористый слой оксида алюминия достигнет заданной глубины для оптимального поглощения краски.

Почему толщина имеет значение для цвета золота

Более толстая анодная пленка имеет более глубокую и пористую структуру. Эта физическая характеристика позволяет ей поглощать больше частиц золотого красителя. В результате получается более насыщенный и яркий золотой оттенок, который часто заказывают наши клиенты для премиальных продуктов.

Тонкая пленка просто не может удержать достаточное количество краски. Это приводит к бледному, выцветшему цвету, которому не хватает визуальной глубины и воспринимаемого качества.

Кроме того, более толстая, надлежащим образом запечатанная пленка обеспечивает превосходную светостойкость. Она защищает краситель от ультрафиолетового излучения, гарантируя, что золотой цвет останется неизменным с течением времени и не поблекнет.

| Толщина пленки | Глубина цвета | Светостойкость |

|---|---|---|

| Тонкий | Бледный, менее насыщенный | Нижний |

| Толстый | Насыщенный, яркий | Выше |

В прошлых проектах PTSMAKE ключевым фактором успеха оказалось согласование толщины пленки с конкретным золотым красителем и конечным применением.

Контроль времени анодирования и плотности тока имеет решающее значение для получения оксидного слоя нужной толщины. Это напрямую влияет на глубину, яркость и устойчивость к ультрафиолетовому излучению конечного золотого покрытия, обеспечивая высокое качество и долговечность внешнего вида ваших деталей.

Что определяет высокое качество анодированного золотого покрытия с точки зрения первоначальных принципов?

Определение качества анодированного покрытия золотого цвета выходит за рамки простой визуальной проверки. Мы должны использовать объективные ключевые показатели эффективности (KPI). Эти показатели позволяют отличить просто хорошее покрытие от исключительного.

Визуальные и физические стандарты

Первым тестом является однородность цвета. Оттенок должен быть одинаковым по всей поверхности детали. Для многокомпонентных сборок не менее важным является однородность от партии к партии. Толщина пленки также играет огромную роль.

Более толстый анодный слой, как правило, обеспечивает лучшую защиту. Мы точно измеряем эти параметры.

| Метрика | Важность | Как это измеряется |

|---|---|---|

| Равномерность цвета | Обеспечивает единообразный внешний вид одной детали. | Спектрофотометр, визуальный осмотр |

| Согласованность партии | Критически важно для продуктов, состоящих из нескольких компонентов. | Колориметр, контрольные образцы |

| Толщина пленки | Непосредственно влияет на долговечность и коррозионную стойкость. | Вихретоковый измеритель |

Настоящее качество подтверждается строгими испытаниями. Красивая золотая отделка бесполезна, если она легко царапается или подвергается коррозии. Мы должны количественно оценить ее долговечность, чтобы гарантировать ее хорошую работу в предполагаемой среде эксплуатации.

Количественная оценка прочности и сопротивления

Устойчивость к истиранию является ключевым фактором. Мы часто используем тест Табера для моделирования износа с течением времени. Это позволяет нам определить, насколько поверхность будет устойчива к физическому контакту. Это обязательный тест для деталей, подверженных интенсивному контакту.

Коррозионная стойкость — еще один важный фактор качества. В зависимости от области применения деталь может подвергаться воздействию влаги или агрессивных химических веществ. испытание в солевом тумане4 — это метод, который мы часто используем. Он ускоряет коррозию, чтобы предсказать долговечность.

Наконец, мы оцениваем светостойкость. Поблекнет ли золотой цвет под воздействием ультрафиолета с течением времени? Для продуктов, используемых на открытом воздухе или возле окон, это важный показатель качества.

| Тест производительности | Что он измеряет | Почему это важно |

|---|---|---|

| Тест Табера | Устойчивость к истиранию | Предсказывает, как покрытие выдержит физический износ. |

| Испытание в солевом тумане | Устойчивость к коррозии | Обеспечивает долговечность во влажных или коррозионных средах. |

| Испытание на светостойкость | Устойчивость к ультрафиолетовому излучению / Выцветание цвета | Гарантирует, что золотой цвет останется ярким надолго. |

В PTSMAKE сочетание этих испытаний дает нашим клиентам полное представление о характеристиках покрытия, гарантируя его соответствие их требованиям.

Высококачественное анодированное золотое покрытие определяется измеримыми ключевыми показателями эффективности. К ним относятся визуальная однородность цвета и толщины, а также проверенная устойчивость к истиранию, коррозии и выцветанию под воздействием ультрафиолета. Эти испытания гарантируют как эстетическую привлекательность, так и долгосрочную функциональную надежность.

Какие основные виды процессов анодирования золотом существуют?

Достижение идеального золотого покрытия не является универсальным процессом. Метод, который мы выбираем в PTSMAKE, зависит от конечного применения. Все сводится к технике окрашивания, используемой после первоначального этапа анодирования.

Основными категориями являются окрашивание и электролитическое окрашивание. Каждая из них предлагает свой баланс яркости цвета, долговечности и стоимости. Понимание этих категорий является ключом к успеху продукта.

Основные методы окрашивания

Вот краткий обзор основных методов.

| Метод раскрашивания | Ключевая особенность |

|---|---|

| Органическое окрашивание | Яркие, насыщенные цвета |

| Неорганическое окрашивание | Хорошая устойчивость к ультрафиолетовому излучению |

| Электролитическое окрашивание | Высочайшая прочность |

Этот выбор напрямую влияет на окончательный вид и характеристики детали.

Когда мы говорим о золотом анодировании, на самом деле речь идет о окрашивании слоя оксида алюминия. Долговечность и внешний вид конечного продукта полностью зависят от того, как мы наносим этот цвет. Каждый метод имеет свои преимущества для конкретных применений.

Органическое окрашивание

Это наиболее распространенный метод получения ярких декоративных золотых оттенков. После анодирования деталь погружают в резервуар с горячим органическим красителем на водной основе. Пористый оксидный слой впитывает краску, которая затем запечатывается. Это отличный и экономичный вариант для бытовой электроники.

Неорганическое окрашивание

При неорганическом окрашивании вместо органических соединений используются металлические соли. Эти частицы оседают в порах покрытия. Этот метод часто обеспечивает лучший результат. светостойкость5 чем многие органические красители, хотя цветовая палитра может быть более ограниченной. Он обеспечивает баланс между внешним видом и прочностью.

Двухэтапное электролитическое окрашивание

Для максимальной долговечности лучшим выбором является электролитическое окрашивание. Это двухэтапный процесс. Сначала мы создаем стандартный анодный слой. Затем деталь погружается во вторую ванну с металлическими солями. Применяется переменное напряжение, в результате чего металлические частицы оседают в порах. Это создает невероятно прочную, устойчивую к выцветанию отделку от светло-бронзового до насыщенного золотого цвета.

| Метод | Яркость цветов | Долговечность (УФ/износ) | Типичный пример использования |

|---|---|---|---|

| Органическое окрашивание | Высокий | От низкого до среднего | Потребительская электроника, декоративная отделка |

| Неорганическое окрашивание | Средний | От среднего до высокого | Архитектурные элементы для наружного использования |

| Электролитическое окрашивание | Тонкие оттенки | Очень высокий | Износостойкие детали, автомобильная отделка |

Электролитический процесс предпочтителен для деталей, которые должны выдерживать суровые условия эксплуатации.

Выбор подходящего процесса анодирования золотом предполагает баланс между эстетикой и эксплуатационными характеристиками. Независимо от того, нужна ли вам яркая декоративная отделка или высокопрочное, светостойкое покрытие для суровых условий эксплуатации, понимание этих методов окрашивания гарантирует, что конечный продукт будет соответствовать всем техническим требованиям.

Чем отличаются по своим характеристикам органические и неорганические красители для золота?

Выбор между органическими и неорганическими красителями — это очень важное решение. Оно напрямую влияет на конечный вид, долговечность и стоимость вашего продукта. Каждый тип имеет свои преимущества и недостатки.

Органические красители обеспечивают яркий, широкий спектр цветов. Однако их характеристики при воздействии стрессовых факторов, таких как ультрафиолетовое излучение, могут быть ограниченными.

В отличие от них, неорганические красители обладают превосходной стабильностью. Их цветовая гамма более ограничена, но они отлично подходят для использования в суровых условиях. Выбор оптимального варианта зависит от конкретных требований вашего применения.

Вот краткое сравнение:

| Характеристика | Органические красители | Неорганические красители |

|---|---|---|

| Цветовая гамма | Очень широкий и яркий | Ограниченная серия, земляные тона |

| Устойчивость к ультрафиолетовому излучению | Нижний | Высокий |

| Термостойкость | Умеренный | Высокий |

| Стоимость | Как правило, ниже | В целом выше |

| Уход за ванной | Более сложный | Проще |

Более глубокий анализ производительности

При более внимательном рассмотрении компромиссы становятся более очевидными. Это помогает принять обоснованное решение в отношении ваших деталей, особенно в таких сложных областях применения, как анодирование золотом. Правильный краситель гарантирует, что отделка будет соответствовать техническим характеристикам.

Яркость цвета и долговечность

Органические красители впитываются в поры анодированного слоя. Это создает глубокие, яркие цвета. Подумайте о ярких красных, синих и зеленых цветах. Однако эти органические молекулы могут со временем разрушаться.

Неорганические красители отличаются. Они образуются путем осаждения металлических солей в порах. Этот процесс создает чрезвычайно прочное, устойчивое к выцветанию покрытие. Эти цвета, как правило, более нежные, например, бронзовые, черные и золотистые оттенки.

Устойчивость к ультрафиолетовому излучению и термостойкость

Для продуктов, используемых на открытом воздухе или в условиях высоких температур, стабильность является ключевым фактором. Наши испытания показывают, что неорганические красители значительно превосходят органические в этом отношении.

Органические красители могут быстро выцветать под воздействием прямых солнечных лучей. Их светостойкость6 является основной проблемой для многих применений. Они также имеют более низкую термостойкость, что может ограничивать их использование.

Неорганические варианты, благодаря своей структуре из металлических солей, практически не подвержены воздействию ультрафиолета и могут выдерживать гораздо более высокие температуры без изменения цвета.

Операционная сложность и стоимость

Органические красящие ванны часто требуют более тщательного контроля. Они могут быть чувствительны к загрязнению и колебаниям pH, что усложняет процесс.

Неорганические красящие ванны, как правило, более стабильны и просты в обслуживании. Хотя первоначальная стоимость красителей может быть выше, сниженные затраты на обслуживание и превосходная долговечность могут обеспечить более высокую долгосрочную ценность для высокопроизводительных проектов.

Органические красители обеспечивают яркие цвета по более низкой цене, но им не хватает устойчивости к ультрафиолету и нагреванию, которой обладают неорганические красители. Неорганические красители невероятно долговечны и стабильны, что делает их идеальным выбором для сложных применений, несмотря на более ограниченную цветовую палитру и более высокую начальную стоимость.

Какова структура полной производственной линии по анодированию золота?

Полная линия анодирования золотом представляет собой строго организованную последовательность. Каждая станция подготавливает деталь к следующему критическому этапу. Представьте себе это как эффект домино. Если один этап не удается, это ставит под угрозу всю отделку.

Процесс логичен и неумолим. В PTSMAKE мы следуем строгой многоэтапной последовательности. Это гарантирует стабильные высококачественные результаты для каждого компонента.

Основная последовательность танков

Вот типичная схема расположения резервуаров на производственной линии.

| Шаг номер | Бак / Станция | Назначение |

|---|---|---|

| 1 | Щелочная очистка | Удаляет масла и жир |

| 2 | Ополаскиватель | Удаляет чистящие средства |

| 3 | Травление (каустическое) | Создает однородную матовую поверхность |

| 4 | Ополаскиватель | Удаляет травильный раствор |

| 5 | Десмут | Удаляет остатки сплава |

| 6 | Ополаскиватель | Подготовка к анодированию |

| 7 | Анодирование | Образует оксидный слой |

| 8 | Ополаскиватель | Удаляет остатки кислоты |

| 9 | Окрашивание (золото) | Окрашивает деталь |

| 10 | Ополаскиватель | Удаляет излишки краски |

| 11 | Уплотнение | Закрывает анодные поры |

| 12 | Окончательное ополаскивание | Заключительная уборка |

Этот структурированный процесс необходим для безупречного результата.

Эта последовательность — не просто традиция, она обусловлена химическими свойствами поверхности. Каждый этап тщательно подготавливает алюминиевую подложку к следующему. Например, пропуск промывки приводит к загрязнению. Это называется "перенос", когда химические вещества из одной емкости портят следующую.

Почему каждый шаг не подлежит обсуждению

Некачественная предварительная обработка является частой причиной неудач. Если очистка выполнена не полностью, травление будет неравномерным. Это приводит к появлению пятен после анодирования. Аналогичным образом, некачественное удаление загрязнений оставляет остатки, которые могут вызвать появление пятен или изменение цвета. Целостность конечного золотого анодированного покрытия полностью зависит от соблюдения этой строгой последовательности действий.

Это особенно актуально для получения определенных цветов. Для получения стойких золотистых оттенков используется процесс, называемый Электролитическое окрашивание7 часто используется. Этот метод заключается в осаждении металлических солей в порах анодного слоя, что создает очень светостойкое покрытие. Для правильной работы требуется исключительно чистая и хорошо подготовленная поверхность.

Важная роль ополаскивания

Промывка может показаться незначительной, но она имеет решающее значение. Мы видели, как проекты других поставщиков терпели неудачу просто из-за плохой промывки. Она предотвращает перекрестное загрязнение между высокореактивными химическими ваннами.

| Пропущенный шаг | Возможные последствия |

|---|---|

| Очистка | Неравномерное травление, плохая адгезия анодирования |

| Десмут | Темные пятна, полосы, изменение цвета |

| Промывка | Химическое загрязнение, пятна на поверхности |

| Уплотнение | Плохая коррозионная стойкость, выцветание цвета |

Каждый резервуар имеет свое назначение. Соблюдение последовательности операций гарантирует чистоту и однородность анодного слоя, а также его готовность к нанесению идеального золотого покрытия.

Линия анодирования золотом представляет собой точный последовательный процесс. Каждая ванна, включая каждый этап промывки, имеет важное значение для создания прочного и визуально идеального покрытия. Пропуск этапов неизбежно ухудшает конечный результат, что приводит к дорогостоящей переделке и задержкам.

Как получают различные оттенки золота (14 карат, 18 карат, розовое золото)?

Достижение идеального оттенка золота — это не удача, а точная наука. Процесс основан на точном управлении несколькими ключевыми переменными. Представьте себе, что это рецепт.

Мы должны тщательно контролировать каждый этап. Это гарантирует, что конечный цвет будет точно соответствовать требованиям клиента.

Ключевые факторы контроля

Основными факторами, которые мы регулируем, являются краситель, время погружения и условия ванны. Каждый из них играет свою роль.

| Фактор контроля | Влияние на конечный цвет |

|---|---|

| Смесь красителей | Определяет оттенок (например, желтый или розовый) |

| Концентрация | Влияет на насыщенность и глубину цвета |

| Время погружения | Контролирует количество поглощаемого красителя |

| Условия купания | pH и температура влияют на скорость поглощения красителя |

Освоение этих элементов необходимо для получения стабильных результатов.

Достижение определенного оттенка золота посредством анодирования — это кропотливый процесс. Он выходит далеко за рамки простого погружения детали в краску. В PTSMAKE мы рассматриваем его как ключевую часть точного машиностроения.

Смешивание красителей для регулирования оттенка

Для создания розово-золотого покрытия мы не используем один-единственный краситель "розовое золото". Вместо этого мы создаем индивидуальную смесь. Мы начинаем с желто-золотой основы и добавляем точное количество красного красителя, пока не достигнем нужного оттенка. Это очень тонкий баланс.

Настройка глубины цвета

Насыщенность цвета зависит от двух факторов. Концентрация красителя и время погружения действуют совместно. Более высокая концентрация или более длительное погружение приводят к более глубокому, насыщенному цвету. Так мы получаем как светлый оттенок 14-каратного золота, так и глубокий оттенок 18-каратного золота.

Роль красящей ванны

Химия электролитная ванна8 имеет решающее значение. Даже небольшие изменения pH или температуры могут значительно изменить конечный оттенок. Мы поддерживаем наши красящие ванны в пределах чрезвычайно жестких допусков, чтобы гарантировать стабильность цвета на протяжении всего производственного цикла. Этот контроль имеет основополагающее значение для высококачественного золотого анодирования.

| Переменная | Регулировка | Результирующий эффект |

|---|---|---|

| Температура | Увеличить | Более быстрое впитывание краски, потенциально более темный оттенок |

| Уровень pH | Изменить | Изменяет растворимость красителя и скорость его поглощения |

| Время | Расширить | Более глубокая насыщенность цвета |

| Концентрация | Увеличить | Более насыщенный, менее прозрачный цвет |

Контроль этих факторов позволяет нам обеспечивать повторяемое высокое качество отделки, которое каждый раз соответствует точным требованиям к дизайну.

Для освоения технологии анодирования золотом требуется точное управление смесями красителей, их концентрацией, временем погружения и химическим составом ванны. Такой научный подход позволяет нам стабильно воспроизводить любой желаемый оттенок, от светлого 14-каратного до насыщенного розового золота, каждый раз точно соответствуя требованиям клиента.

Как спецификации, такие как MIL-A-8625, применяются к анодированию золота?

MIL-A-8625 — важнейшая военная спецификация. Она устанавливает стандарты для анодных покрытий на алюминии. Когда мы говорим о золотом анодировании, мы обычно имеем в виду тип II, класс 2.

Тип II относится к анодированию серной кислотой. Класс 2 означает, что покрытие окрашено. В спецификации "золото" не указано в качестве цвета. Но в ней приведены правила, которым должен соответствовать любой цвет, включая золотой.

Основные требования MIL-A-8625

Эта спецификация гарантирует, что отделка — это не просто косметический элемент. Она определяет эксплуатационные характеристики. В PTSMAKE мы рассматриваем ее как образец качества.

| Требование | Фокус на золотом анодировании |

|---|---|

| Толщина пленки | Долговечность и глубина цвета |

| Устойчивость к коррозии | Долгосрочная защита основания |

| Равномерность цвета | Одинаковый внешний вид всей партии |

Соблюдение этих стандартов является обязательным условием для применения в аэрокосмической, оборонной и медицинской отраслях.

Понимание стандарта MIL-A-8625 является ключом к успешной реализации проектов по анодированию золотом. Этот стандарт — не просто руководство, а строгий набор критериев производительности. Он гарантирует, что конечный продукт будет одновременно красивым и прочным.

Разбивка типа II, класс 2 для золота

В спецификации подробно указано, что именно необходимо измерить. Сюда входят вес покрытия, толщина и коррозионная стойкость. Это комплексная проверка качества.

Нюансы толщины пленки

Для типа II толщина имеет решающее значение. Обычно она составляет от 0,0003 до 0,0007 дюйма. Этот тонкий слой обеспечивает твердость и износостойкость. Краситель для анодирования золотом впитывается в этот пористый слой перед герметизацией. Равномерная толщина обеспечивает однородный цвет.

Тестирование производительности

Коррозионная стойкость проверяется с помощью испытания в солевом тумане (ASTM B117). Деталь должна выдерживать 336 часов без признаков коррозии. Покрытие также должно обладать хорошими светостойкость9, чтобы золотой цвет не выцветал под воздействием ультрафиолета. В прошлых проектах мы обнаружили, что качество краски здесь имеет первостепенное значение.

| Параметр испытания | Требование MIL-A-8625 (типичное) | Последствия для золотого покрытия |

|---|---|---|

| Солевой туман (ASTM B117) | Минимум 336 часов | Анодный слой должен полностью защищать алюминий. |

| Вес покрытия | Зависит от сплава | Влияет на коррозионную стойкость и поглощение краски. |

| Соответствие цвета | Соответствует утвержденному образцу | Требует строгого контроля процесса для обеспечения стабильности. |

В конечном итоге, спецификация гарантирует, что деталь с золотым анодированным покрытием будет надежно работать в предусмотренных условиях эксплуатации. Это обещание качества, к которому мы относимся очень серьезно.

MIL-A-8625 предоставляет четкую структуру для анодирования золотом. Он гарантирует, что покрытие соответствует строгим критериям по толщине, коррозионной стойкости и стабильности цвета. Это гарантирует высокую производительность детали, а не только ее декоративность, что является нашей основной задачей в PTSMAKE.

Как разработать технологическую карту для получения золотого цвета?

Создание повторяемого золотого цвета — это не магия. Это наука. Мы называем это "рецептом" или технологической картой. Этот документ является единственным источником достоверной информации.

Он гарантирует, что все детали будут выглядеть одинаково. От первого прототипа до десятитысячной единицы. В этом листе записываются все важные параметры. Он гарантирует стабильность каждой партии.

В PTSMAKE это обязательный этап. Он исключает догадки и гарантирует качество.

Подробная инструкция — это ваш план успеха. В ней точно описаны все этапы. Отсутствие даже одной переменной может привести к изменению цвета.

Основной материал и подготовка

Сначала определите точный состав алюминиевого сплава. Различные сплавы, например 6061 и 7075, реагируют по-разному. Это влияет на конечный цвет. Время травления и концентрация химических веществ также имеют решающее значение. Они подготавливают поверхность к анодированию.

Параметры анодирования и окрашивания

Именно здесь рождается цвет. Мы записываем настройки анодирования, такие как напряжение, плотность тока и время. Затем наступает этап окрашивания. Здесь важна каждая деталь.

Мы документируем конкретное название красителя и его концентрацию. Также регистрируются время, температура и уровень pH красящей ванны. Даже такие факторы, как перемешивание в ванне10 отличаются идеальной однородностью.

Вот упрощенный пример того, как может выглядеть раздел технологической карты.

| Параметр | Технические характеристики | Примечания |

|---|---|---|

| Тип сплава | Алюминий 6061-T6 | По указанию заказчика |

| Время травления | 90 секунд | Каустический раствор для травления |

| Напряжение анодирования | 15 В | Допуск +/- 0,5 В |

| Название красителя | Золото S-3 | Название бренда/поставщика |

| Краситель Temp | 60°C | Поддерживать в пределах 1 °C |

| Краситель pH | 5.5 | Проверяйте каждый час |

| Метод герметизации | Никель ацетат средней температуры | Обеспечивает долговечность |

Окончательная герметизация

Последний этап — герметизация. Используемый метод, будь то горячая вода или химическая герметизация, фиксирует цвет. Он также повышает долговечность. Это должно быть одинаковым для всех деталей.

Подробная технологическая карта является основой для повторяемого золотого анодирования. Она превращает искусство в точную, контролируемую науку, гарантируя, что каждая деталь соответствует точным спецификациям и стандартам качества.

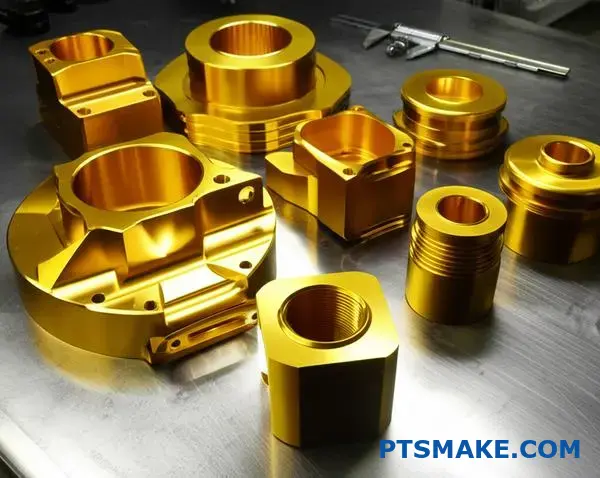

Как добиться равномерного золотого покрытия на сложных геометрических формах?

Добиться равномерного золотого покрытия на сложных деталях — настоящий тест на мастерство. Основная сложность заключается в таких элементах, как глубокие отверстия или защищенные области.

Такие геометрические формы часто препятствуют равномерному протеканию тока. Они также ограничивают доступ красящего вещества во время процесса анодирования золотом.

Это приводит к неровному или выцветшему внешнему виду. Это ухудшает как внешний вид, так и защитные свойства покрытия. Давайте рассмотрим, как мы решаем эту проблему.

Общие геометрические задачи

| Характеристика | Первичный вызов | Результат неэффективного процесса |

|---|---|---|

| Глубокие скважины | Плохая проникающая способность тока | Более легкий или без анодирования внутри |

| Экранированные зоны | Блокированный поток раствора | Неравномерное распределение цвета |

| Острые внутренние углы | Высокая плотность тока | Обгорание или утолщение покрытия |

Преодоление экранированных зон с помощью передовых технологий

Решение проблемы неравномерной обработки сложных деталей требует более чем стандартного подхода. Мы не можем просто погрузить деталь в раствор и надеяться на лучшее. Успех заключается в контроле электрического тока и потока раствора.

Для глубоких отверстий или внутренних полостей Эффект клетки Фарадея11 является серьезным препятствием. Внешние поверхности по сути защищают внутренние области от электрического поля. Чтобы противодействовать этому, мы часто используем вспомогательные катоды. Это дополнительные электроды, размещенные в стратегических местах внутри или рядом с экранированным элементом. Они создают более прямой путь для тока, способствуя равномерному росту анодной пленки там, где это наиболее необходимо.

Важная роль индивидуальных приспособлений

Не менее важны и специальные стеллажи. В ходе предыдущих проектов в PTSMAKE мы обнаружили, что способ крепления детали в резервуаре имеет решающее значение. Специально разработанный стеллаж или приспособление позволяет ориентировать деталь таким образом, чтобы минимизировать экранированные области и обеспечить оптимальный поток анодирующего раствора.

| Метод | Управление ориентацией | Последовательность | Пригодность для сложности |

|---|---|---|---|

| Стандартные стеллажи | Бедный | Низкий | Низкий |

| Стеллажи на заказ | Превосходно | Высокий | Высокий |

Регулировка параметров анодирования

Наконец, мы точно настраиваем параметры процесса. На основании наших испытаний, небольшое увеличение напряжения или увеличение времени погружения может помочь проникнуть в труднодоступные места. Регулировка температуры ванны и концентрации красителя также помогает обеспечить равномерное впитывание цвета по всей детали.

Равномерное золотое покрытие на сложных геометрических формах — это не просто один секрет. Это сочетание передовых инструментов, таких как вспомогательные катоды, специальные стеллажи и точное управление процессом, которое обеспечивает безупречный, стабильный результат, соответствующий техническим требованиям.

Как создать систему для повторяемого согласования цвета между партиями?

Надежная система качества является обязательным условием. Она является основой для повторяемого цветового соответствия. Это особенно актуально для чувствительных покрытий.

Роль панелей управления

В каждую партию мы включаем контрольные панели. Это стандартные образцы. Они служат нашей визуальной и инструментальной базой.

Это гарантирует, что каждый запуск сравнивается с одним и тем же основным стандартом.

Объективные данные о цвете

Мы полагаемся на данные, а не только на зрение. Спектрофотометр предоставляет объективные данные о цвете. Это исключает догадки из уравнения.

Для таких видов отделки, как анодирование золотом, это имеет решающее значение.

Жесткие временные рамки процесса

Наконец, мы устанавливаем строгие операционные окна. Каждый параметр тщательно контролируется.

| Параметр | Контрольный предел | Назначение |

|---|---|---|

| Температура | ±1°C | Влияет на поглощение красителя |

| Время | ±5 секунд | Управляет глубиной цвета |

| Напряжение | ±0.5V | Влияние оксидного слоя |

Этот систематический подход гарантирует стабильность. Он превращает подбор цвета из искусства в науку.

Создание такой системы требует дисциплины. Одного наличия инструментов недостаточно. Вы должны интегрировать их в свой рабочий процесс.

За пределами визуального осмотра

Полагаться только на человеческий глаз — распространенная ошибка. Условия освещения меняются. Усталость оператора — реальная проблема. Это приводит к непоследовательным результатам.

Вот почему объективные данные являются более ценными. Мы используем спектрофотометр12 для фиксации значений Lab*. Эти цифры не лгут. Они обеспечивают точную цветовую идентификацию.

Понимание значений Lab*

- **L***: Яркость (0 = черный, 100 = белый)

- **a***: значение красного/зеленого

- **b***: Желтый/синий цвет

Эти данные позволяют нам устанавливать точные допуски. Например, партия деталей с золотым анодированием должна находиться в пределах минимального значения ∆E (дельта E).

Сила управления процессами

Строгие эксплуатационные параметры — ваша лучшая защита. Они предотвращают изменение цвета еще до его появления. Контролируются все переменные, от концентрации химических веществ до времени ополаскивания.

В PTSMAKE мы документируем каждый шаг. Это позволяет создать подробную историю процесса. Если партия не соответствует требованиям, мы можем точно определить причину. Такая непрерывная обратная связь способствует улучшению и обеспечивает надежность для наших клиентов.

| Стадия процесса | Ключевая переменная | Наш метод контроля |

|---|---|---|

| Анодирование | Текущая плотность | Автоматический выпрямитель |

| Окрашивание | Уровень pH | Непрерывный мониторинг |

| Уплотнение | Чистота воды | Регулярное тестирование |

Такой уровень контроля является крайне важным. Это разница между надеждой на совпадение и его созданием.

Успешная система цветового согласования сочетает в себе три ключевых элемента. Используйте физические панели управления в качестве базового уровня. Применяйте спектрофотометры для получения объективных данных. И обеспечьте строгие, задокументированные процессы. Это превращает цветовое согласование в повторяемый, научный процесс.

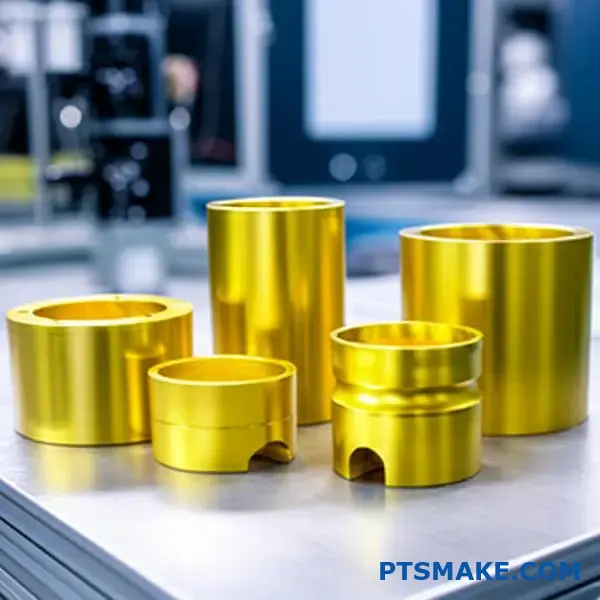

Как можно создать новые золотые отделки, выходящие за рамки стандартных цветов?

Настоящая инновация в области золотых отделок означает выход за рамки цветовой палитры. Мы должны перейти от простого нанесения к активному творчеству. Речь идет о создании уникальных визуальных и тактильных впечатлений.

Это требует иного подхода. Как мы можем объединить процессы, чтобы достичь чего-то нового?

Создание динамических цветовых эффектов

Вместо одного сплошного цвета рассмотрите возможность использования градиентов. Такие техники, как многоступенчатое окрашивание, позволяют создать красивый эффект омбре или двухцветности на одной детали.

Представляем новые текстуры

Ощущение от детали так же важно, как и ее внешний вид. Комбинация различных способов подготовки поверхности перед процессом анодирования золотом открывает безграничные возможности для создания текстуры.

| Техника | Стандартный подход | Инновационный подход |

|---|---|---|

| Раскраска | Одноэтапное окрашивание | Многоступенчатое омбре или двухцветное окрашивание |

| Текстура | Равномерная дробеструйная обработка или полировка | Комбинация маскированной дробеструйной обработки и полировки |

Давайте разберем, как добиться таких сложных отделок. Речь идет о техниках наложения слоев, которые позволяют создать глубину и характер конечного продукта. В PTSMAKE мы любим исследовать эти комбинации вместе с нашими клиентами.

Многоступенчатое окрашивание для визуальной глубины

Создание эффекта омбре — это тонкий процесс. Он включает в себя контроль времени погружения или концентрации краски на поверхности детали. Это создает плавный переход от светлого к темному золоту.

Для получения четкого двухцветного покрытия ключевую роль играет маскировка. Мы можем защитить одну часть детали, а другую окрасить. Это позволяет получить четкие линии и отчетливые цветовые зоны. Это идеально подходит для брендинга или создания визуальных акцентов.

Комбинирование подготовки поверхности

Именно здесь начинается настоящая креативность. Перед этапом анодирования золотом мы можем манипулировать поверхностью детали. Лежащая в основе Топография подложки13 оказывает огромное влияние на конечный вид.

Например, мы можем провести дробеструйную обработку детали для получения мягкой матовой поверхности. Или мы можем использовать яркое погружение для получения высокоотражающей зеркальной поверхности.

Но что, если мы их объединим? Представьте, что вы маскируете логотип, обрабатываете фон дробеструйкой, а затем покрываете всю деталь ярким покрытием. В результате получается деталь с матовой и глянцевой текстурой, с действительно индивидуальной отделкой.

| Комбинация предварительной обработки | Результирующее золотое покрытие | Лучшее для |

|---|---|---|

| Маскировка + дробеструйная обработка | Матовый фон с полированными акцентами | Контрастный брендинг, декоративные узоры |

| Частичная полировка + дробеструйная обработка | Двойная текстура (гладкая и матовая) | Улучшение сцепления, создание уникальных тактильных ощущений |

| Яркое погружение + лазерная гравировка | Отражающая поверхность с точными отметками | Сложные конструкции, высококачественная электроника |

Инновации выходят за рамки цвета. Комбинируя передовые технологии окрашивания и подготовки поверхности с различными текстурами, вы можете создавать по-настоящему уникальные золотые отделки, которые выделят ваши продукты среди других.

Сотрудничайте с PTSMAKE для получения решений мирового класса в области анодирования золотом

Готовы добиться безупречного, стабильного золотого анодирования для ваших важных деталей? Свяжитесь с PTSMAKE сегодня, чтобы получить консультацию эксперта и быстрое, конкурентоспособное ценовое предложение. Воспользуйтесь нашим опытом в области прецизионного производства и воплотите свой следующий проект в жизнь — надежно, в срок и в соответствии с самыми высокими стандартами!

Поймите научные основы этой важной обработки поверхности металлических компонентов. ↩

Узнайте, как пористость влияет на стабильность цвета и долговечность анодированного покрытия. ↩

Узнайте, как этот электрический параметр точно регулируется для достижения желаемого результата. ↩

Узнайте, как этот ускоренный испытание на коррозию позволяет предсказать долговечность покрытия. ↩

Узнайте, как эта свойство влияет на долгосрочный внешний вид и срок службы ваших готовых деталей. ↩

Поймите, как измеряется этот показатель и почему он имеет решающее значение для срока службы вашего продукта. ↩

Узнайте, как металлические соли создают стабильные, устойчивые к выцветанию цвета в анодированных покрытиях. ↩

Узнайте больше о химическом составе и его решающем влиянии на процесс анодирования. ↩

Узнайте, как проверяется качество краски, чтобы цвет вашей детали не выцветал. ↩

Поймите, как контроль движения красящей ванны предотвращает появление полос и обеспечивает равномерный цвет. ↩

Поймите, как это электрическое явление влияет на однородность покрытия и как мы его преодолеваем. ↩

Узнайте, как этот прибор обеспечивает точные цифровые данные о цвете, исключая субъективную визуальную оценку при контроле качества. ↩

Посмотрите, как микроуровневые особенности поверхности влияют на окончательный вид и ощущение анодированного покрытия. ↩