Вы наверняка сталкивались с проблемой перегрева электроники, несмотря на установку, казалось бы, адекватных решений для охлаждения. Проблема часто кроется в выборе неправильного материала или конструкции радиатора, что приводит к тепловому дросселированию, сокращению срока службы компонентов и сбоям в работе системы.

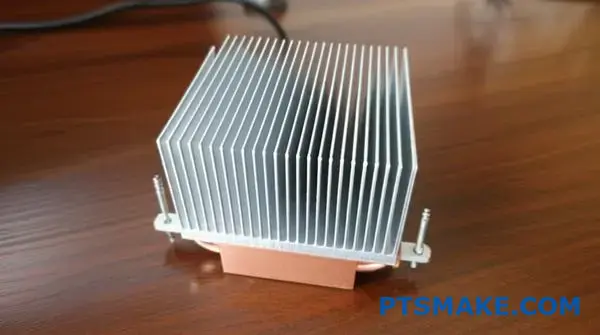

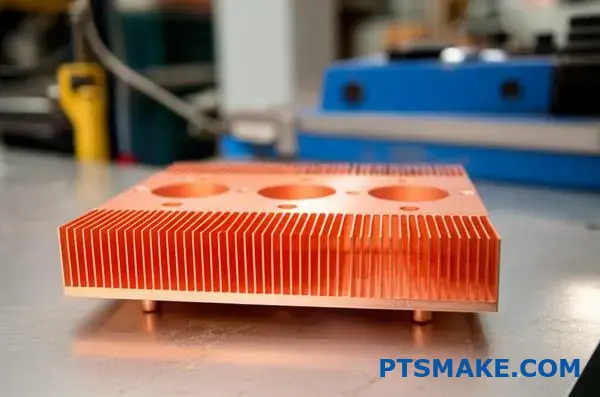

Медные радиаторы обладают превосходной теплопроводностью (~400 Вт/м-К) по сравнению с алюминиевыми аналогами, что обеспечивает быстрый отвод тепла и эффективное терморегулирование в таких мощных приложениях, как процессоры, силовая электроника и светодиодные системы.

После работы с решениями по терморегулированию в компании PTSMAKE я составил это полное руководство, чтобы помочь вам понять медные радиаторы от первых принципов до практической реализации. Это руководство охватывает все, начиная с основ материаловедения и заканчивая реальными примерами из практики, которые помогут вам принять обоснованное решение для вашей следующей тепловой задачи.

Почему теплопроводность меди имеет решающее значение для работы радиатора?

Теплопроводность меди составляет около 400 Вт/м-К. Это значение значительно выше, чем у многих других материалов, используемых в производстве. Это не просто спецификация в техническом паспорте; она определяет тепловые возможности.

По результатам тестирования PTSMAKE мы обнаружили, что это свойство является основным фактором эффективного отвода тепла. Оно определяет, насколько эффективно медный радиатор могут отводить тепловую энергию от мощных компонентов.

| Материал | Теплопроводность (Вт/м-К) | Относительная производительность |

|---|---|---|

| Медь | ~400 | Высокий |

| Алюминий (6061) | ~167 | Средний |

| Нержавеющая сталь | ~16 | Низкий |

При работе с современными процессорами важен каждый градус. Благодаря высокой проводимости тепло не задерживается вблизи чувствительной матрицы.

null

Преодоление барьера, связанного с распространением сопротивления

Истинная ценность меди заключается в ее способности снижать сопротивление растеканию. Источник тепла, например процессор, часто намного меньше основания радиатора.

Если материал основания плохо проводит тепло, тепло концентрируется непосредственно под чипом. Это создает "горячую точку", в то время как края радиатора остаются холодными.

В прошлых проектах PTSMAKE мы заметили, что медь минимизирует эту дельту. Она заставляет тепло быстро уходить к краям основания.

Аналогия с автострадой

Чтобы понять это, представьте себе систему автомагистралей в час пик. Алюминий действует как дорога со светофорами; автомобили (тепло) движутся, но есть трение и задержки.

Медь действует как широкая, открытая автострада. Тепловая энергия течет без ограничений, мгновенно достигая цели. Этот высокий тепловая диффузия1 имеет решающее значение для переходных нагрузок.

| Характеристика | Алюминиевая основа | Медная основа |

|---|---|---|

| Распределение тепла | Локализуется вблизи источника | Равномерно по всей базе |

| Использование фин. средств | Внешние ребра остаются холодными | Все плавники участвуют в равной степени |

Максимально эффективное использование плавника

Поскольку тепло быстро достигает крайних точек основания, внешние ребра становятся активными участниками процесса охлаждения.

В алюминиевых конструкциях внешние ребра часто выполняют очень мало работы, поскольку тепло не достигает их эффективно.

Благодаря использованию меди вся площадь поверхности радиатора способствует конвекции, максимизируя общий потенциал охлаждения.

Резюме

Исключительная проводимость меди - ключ к преодолению сопротивления растеканию. Она позволяет теплу равномерно распределяться по основанию, гарантируя, что каждое ребро на медный радиатор эффективно используется. Это позволяет создать более эффективную систему терморегулирования по сравнению с алюминием.

3. Как чистота меди (например, C11000) влияет на тепловые характеристики?

В нашей работе в PTSMAKE мы часто видим, как инженеры указывают "медь" без определения марки. Такая оплошность может ограничить результаты тепловой обработки.

Чистота измеряется в соответствии с Международным стандартом отожженной меди (IACS). Более высокий процент означает лучшую проводимость.

Для высокопроизводительного медный радиатор, Выбор правильного сорта очень важен.

Вот краткое сравнение распространенных марок, которые мы обрабатываем:

| Класс | Общее название | Чистота | IACS % |

|---|---|---|---|

| C10100 | Бескислородная электроника (OFE) | 99.99% | 101% |

| C11000 | Электролитический жесткий шаг (ETP) | 99.90% | 100% |

C10100 обладает немного лучшими характеристиками благодаря меньшему содержанию кислорода. Тем не менее, C11000 является промышленным стандартом для большинства общих применений.

Когда мы обрабатываем медный радиатор, Внутренняя структура диктует производительность. Представьте себе медную решетку в виде шоссе.

Электроны переносят тепло по этой магистрали. В чистой меди, такой как C10100, движение проходит без помех.

Однако кислород или другие микроэлементы в C11000 выступают в роли препятствий. Эти примеси рассеивают электроны.

Такое нарушение препятствует движению потока, увеличивая тепловое сопротивление.

Это явление часто описывается Правило Маттиссена2, в котором объясняется, как примеси увеличивают общее удельное сопротивление.

Даже небольшое количество кислорода нарушает структуру решетки.

В ходе внутренних сравнений в PTSMAKE мы отметили явные различия в свойствах материалов.

| Недвижимость | C10100 (OFE) | C11000 (ETP) |

|---|---|---|

| Содержание кислорода | ~0.0005% | ~0.04% |

| Теплопроводность | ~391 Вт/м-К | ~388 Вт/м-К |

| Риск водородного охрупчивания | Низкий | Высокий |

Хотя разрыв в проводимости кажется небольшим, он имеет значение в приложениях с высокой плотностью потока.

Примеси запутывают путь теплопередачи. Это приводит к повышению температуры спая вашего устройства.

Выбор между C10100 и C11000 зависит от ваших конкретных тепловых требований. Если C11000 достаточно для стандартных радиаторов, то C10100 обеспечивает необходимую эффективность для чувствительной электроники. Чистота обеспечивает четкую структуру решетки для оптимального рассеивания тепла.

Какова роль шероховатости и плоскостности поверхности?

Когда мы монтируем решение для охлаждения, физический интерфейс между источником тепла и основанием часто является основным тепловым узким местом. Даже если обработанная поверхность кажется гладкой невооруженным глазом, на самом деле она полна микроскопических неровностей.

Эти дефекты создают крошечные воздушные карманы между компонентом и металлической основой. К сожалению, воздух является исключительно плохим проводником тепла по сравнению с твердым металлом.

Сравнение теплопроводности

| Материал | Проводимость (Вт/м-К) | Влияние на теплопередачу |

|---|---|---|

| Воздух (The Gap) | ~0.026 | Блокирует тепловой поток |

| Термопаста | ~1 - 8 | Мосты через пропасть |

| Медный радиатор | ~385 | Проводит эффективно |

Мы должны устранить эти пробелы, чтобы обеспечить медный радиатор функционирует правильно. Если поверхность слишком шероховатая, тепло накапливается у источника, а не рассеивается.

Оптимизация контакта для максимальной эффективности

Для борьбы с воздушными зазорами мы используем такие прецизионные производственные процессы, как притирка и полировка. Эти методы позволяют значительно улучшить качество обработки поверхности и общую плоскостность.

Главная цель - максимально увеличить площадь контакта металла с металлом. В наших прошлых проектах PTSMAKE мы заметили, что превосходная плоскостность напрямую коррелирует с более низкими рабочими температурами.

Добиваясь более плоской поверхности, мы сводим к минимуму использование термоинтерфейсных материалов (ТИМ). Хотя ТИМ необходимы для заполнения микроскопических пустот, они обладают более высоким термическим сопротивлением, чем основной металл.

Взаимосвязь между плоскостностью и TIM

В идеале слой TIM должен быть как можно тоньше, чтобы снизить тепловое сопротивление.

| Метод обработки | Плоскостность поверхности | Требуемая толщина TIM |

|---|---|---|

| Стандартная фрезеровка | Хорошо | Толстый слой |

| Прецизионное шлифование | Лучше | Умеренный слой |

| Притирка / полировка | Лучшее | Минимальный слой |

Микроскопическая динамика поверхности

Когда мы улучшаем качество поверхности, мы, по сути, уменьшаем высоту микроскопических асперименты3 на металле.

Если эти пики остаются слишком высокими, они мешают медный радиатор не прилегает вплотную к процессору или источнику тепла.

Благодаря тщательным испытаниям, проведенным нашими клиентами, мы знаем, что полированная поверхность позволяет теплу быстро передаваться в охлаждающие ребра. Эта механическая точность так же важна, как и выбор материала.

Таким образом, обработка поверхности и плоскостность имеют решающее значение для преодоления тепловых узких мест. Микроскопические воздушные зазоры выступают в качестве изоляторов, но прецизионная притирка уменьшает эти пустоты. Это позволяет создать более тонкий слой TIM, обеспечивающий медный радиатор Эффективно отбирает тепло от источника.

Какие физические ограничения присущи медным радиаторам?

Хотя мы ценим медь за ее исключительную теплопроводность, она не является идеальным решением для любого применения. По моему опыту работы в PTSMAKE, два основных физических препятствия часто удивляют инженеров на этапе проектирования: вес и стоимость материала.

Медь значительно плотнее алюминия. Это увеличивает механические нагрузки на печатные платы (ПП) и требует надежных монтажных решений. Кроме того, цена сырья постоянно выше, что сказывается на конечном бюджете.

| Ограничение | Описание | Влияние на дизайн |

|---|---|---|

| Высокая плотность | Приблизительно 8,96 г/см³, примерно в 3 раза тяжелее алюминия. | Требуется более прочная крепежная арматура и структурная поддержка. |

| Стоимость материала | Рыночные цены выше по сравнению с алюминиевыми сплавами. | Увеличивает общую стоимость спецификации материалов (BOM). |

Мы должны смотреть не только на свойства самого металла. Медный радиатор может быстро проводить тепло от источника тепла к ребрам. Однако передача тепла от ребер в окружающий воздух - это совсем другая задача.

Воздух на самом деле является относительно плохим теплопроводником. Если поток воздуха ограничен или застойный, тепло просто накапливается вокруг ребер. Мы часто называем эту ситуацию "плато производительности" в пассивных конструкциях.

Сколько бы меди вы ни добавили, физика диктует предел. В наших испытательных лабораториях мы заметили, что увеличение площади поверхности в конечном итоге дает убывающую отдачу. Это в значительной степени зависит от коэффициент конвективной теплопередачи4.

Когда воздух не может отводить тепло достаточно быстро, радиатор становится теплонасыщенным. Именно поэтому мы часто предлагаем активное охлаждение или жидкостные решения для приложений с высокой плотностью мощности.

| Фактор | Влияние на охлаждение | Ограничение Источник |

|---|---|---|

| Вязкость воздуха | Создает пограничные слои, изолирующие ребра. | Жидкостная динамика |

| Скорость потока | Определяет скорость отвода тепла. | Мощность вентилятора / естественная конвекция |

| Температура окружающей среды | Устанавливает дельту базовой температуры. | Окружающая среда |

В прошлых проектах я видел, как конструкции проваливались из-за того, что основное внимание уделялось исключительно проводимости металла. Мы не можем игнорировать взаимодействие с окружающим воздушным потоком. Понимание этих ограничений имеет решающее значение для успешного прецизионного производства.

Подводя итог, можно сказать, что хотя высокая плотность и стоимость медного радиатора представляют собой логистические проблемы, предельная производительность часто определяется свойствами воздушного потока. Мы должны оптимизировать взаимодействие между металлической поверхностью и охлаждающей средой, чтобы обеспечить эффективность.

Если исходить из первых принципов, когда алюминий является лучшим выбором?

Когда мы подходим к теплотехнике с первых принципов, плотность становится определяющим фактором. В то время как медный радиатор обеспечивает превосходную проводимость, но его масса часто оказывается непомерно высокой. По нашему опыту в PTSMAKE, ограничения по массе часто диктуют дизайн еще до достижения тепловых пределов.

В аэрокосмической отрасли или мобильной робототехнике каждый грамм влияет на срок службы батареи и динамику. Алюминий обеспечивает необходимое решение для охлаждения, не требуя при этом больших затрат меди.

Давайте сравним физическое воздействие:

| Материал | Плотность ($g/cm^3$) | Последствия для веса |

|---|---|---|

| Алюминий (6061) | ~2.70 | Идеально подходит для полета/движения |

| Медь (C11000) | ~8.96 | Высокий (3,3-кратный штраф) |

Если ваше оборудование должно летать, быстро перемещаться или висеть вертикально, алюминий обычно является логичным победителем.

Уменьшение отдачи в сценариях с низкой нагрузкой

Не каждый электронный компонент требует максимального рассеивания. Для микросхем, выделяющих умеренное количество тепла, замена на медный радиатор часто дает убывающую отдачу. Температура спая может немного снизиться, но стоимость и вес возрастают непропорционально.

В PTSMAKE мы советуем клиентам рассматривать весь тепловой тракт. Если узким местом является воздушный поток или материал интерфейса, металл премиум-класса не решит проблему.

Механические напряжения в стоечных системах

В больших системах, монтируемых в стойку, сила тяжести создает механические проблемы. Тяжелый медный блок прикладывает значительное усилие к печатной плате. Со временем это приводит к деформации платы или разрушению паяных соединений, особенно при вибрации во время транспортировки.

Алюминий минимизирует этот структурный риск. Он обеспечивает надежную фиксацию узла охлаждения, не требуя усиленных монтажных кронштейнов.

Теплоемкость и переходные характеристики

В термодинамике есть нюанс, касающийся того, как материалы накапливают энергию. Алюминий имеет более высокую удельную теплоемкость по весу по сравнению с медью. Это напрямую влияет на тепловая диффузия5 системы.

Для приложений с короткими всплесками тепла, а не непрерывными нагрузками, алюминий удивительно эффективен.

Матрица операционных компромиссов

| Ограничение | Преимущество алюминия | Ограничение по меди |

|---|---|---|

| Бюджет | Экономически эффективное масштабирование | Дорогое сырье |

| Вибрация | Низкая инерция | Высокая нагрузка на крепления |

| Скачки температуры | Высокое поглощение на кг | Меньше хранения на кг |

| Обрабатываемость | Быстрое производство | Медленный, изнашивающийся инструмент |

В сценариях с прерывистой работой алюминий выступает в качестве отличного теплового буфера, эффективно поглощая энергию на единицу массы.

Выбор между алюминием и медный радиатор это не только показатели электропроводности. Алюминий имеет преимущество в аэрокосмических приложениях, критичных к весу, и предотвращает механические повреждения в стоечных системах. Кроме того, при прерывистых нагрузках его превосходное удельное тепло на килограмм обеспечивает более высокую эффективность без высоких затрат на медь.

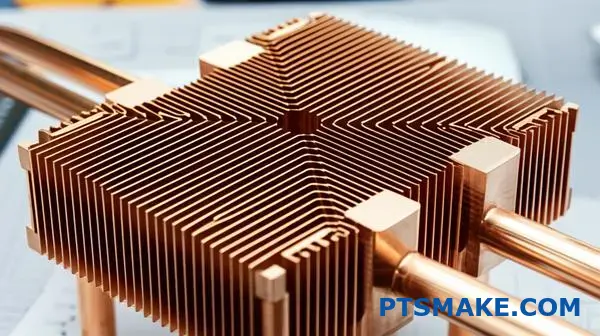

Как медное основание выполняет функцию рассеивателя тепла?

В высокопроизводительной электронике мы сталкиваемся с серьезной проблемой, известной как плотность теплового потока. Мощный чип генерирует огромное количество энергии на крошечной площади.

Это создает опасную "горячую точку", где температура резко возрастает. Если мы не справимся с этой концентрацией, компонент выйдет из строя.

В компании PTSMAKE мы часто визуализируем эту тепловую проблему для наших клиентов с помощью следующего сравнения.

Динамика теплового потока

| Компонент | Площадь поверхности | Концентрация тепла | Уровень риска |

|---|---|---|---|

| Процессорная матрица | Очень маленький | Чрезвычайно высокий | Критический |

| Основание радиатора | Большой | Низкий (пассивный) | Безопасный |

Мы должны быстро перенести энергию с этого маленького кубика на более широкую область.

Латеральная теплопроводность

Почему мы специально рекомендуем медный радиатор для этих приложений? Дело не только в мощности охлаждения.

Речь идет о скорости латерального переноса.

Когда тепло попадает на медное основание, высокая проводимость материала позволяет энергии мгновенно уходить в сторону.

При этом интенсивное тепло распределяется по всей площади основания.

Анализ эффективности распространения

| Свойства материала | Поведение меди | Поведение алюминия | Воздействие на горячую точку |

|---|---|---|---|

| Проводимость | Высокая (>390 Вт/м-К) | Умеренный (~205 Вт/м-К) | Быстрое сокращение |

| Боковое распространение | Быстро и равномерно | Медленнее и локализованнее | Устраняет скачки напряжения |

| Тепловая масса | Высокий | Низкий | Буфер против скачков напряжения |

Преодоление сопротивления

По нашему опыту работы со сложными узлами, использование медной основы - лучший способ уменьшить Сопротивление тепловому трению6.

Без такого быстрого распространения внешние ребра охлаждающего раствора остаются холодными и бесполезными.

Медное основание действует как тепловая магистраль. Оно расширяет путь для тепла, равномерно доставляя его к ребрам.

Это гарантирует, что каждый квадратный дюйм охлаждающего массива активно работает на рассеивание энергии.

Медное основание эффективно преобразует концентрированную тепловую нагрузку в управляемый, распределенный поток. Быстро распределяя тепло по бокам, оно предотвращает локальный перегрев и оптимизирует работу подключенных ребер охлаждения, обеспечивая долговременную надежность мощных устройств.

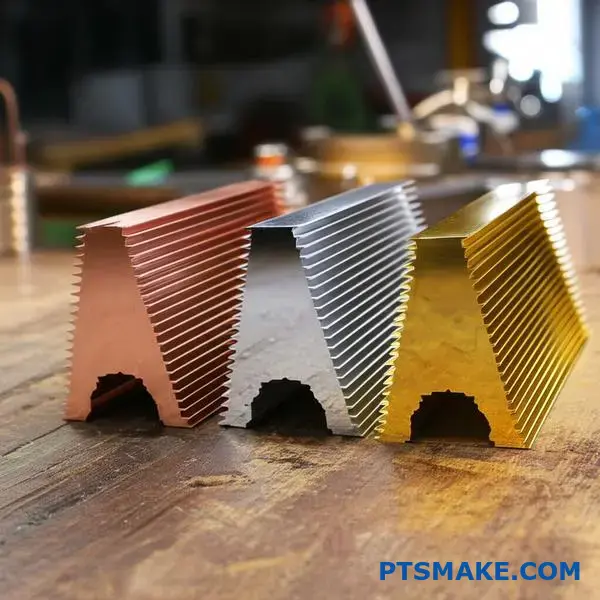

Используются ли медные сплавы и каковы компромиссы?

Чистая медь обеспечивает наилучшие тепловые характеристики для заказного медного радиатора. Однако она мягкая и податливая для обработки. Иногда механическая прочность имеет большее значение, чем просто максимальная теплопередача.

По нашему опыту в PTSMAKE, мы часто предлагаем сплавы, когда долговечность является ключевым фактором. Добавление элементов повышает твердость, но снижает проводимость. Это балансировка между структурой и тепловыми характеристиками.

| Материал | Теплопроводность | Обрабатываемость | Твердость |

|---|---|---|---|

| Чистая медь (C11000) | Превосходно | Бедный (гумми) | Низкий |

| Теллур Медь | Хорошо | Превосходно | Средний |

| Бериллиевая медь | Ярмарка | Хорошо | Высокий |

При проектировании сложного медного радиатора вы можете столкнуться с определенными физическими ограничениями. Чистая медь (C10100 или C11000) является стандартной, но она легко деформируется при высоких нагрузках.

В прошлых проектах мы использовали теллуровую медь (C14500) для деталей, требующих сложной обработки на станках с ЧПУ. Она создает короткую стружку, а не длинные нити. Это ускоряет производство и делает поверхность более гладкой.

Однако теплопроводность падает примерно на 10% - 20% по сравнению с чистой медью. Это достойный компромисс для сложных геометрических конструкций, где точность не подлежит обсуждению.

Также существует бериллиевая медь (BeCu). Этот материал невероятно прочен. Своей особой твердости он достигает благодаря закалка осадками7.

Мы часто видим BeCu в пружинных контактах или разъемах, которые также нуждаются в отводе тепла. Он выдерживает многократные физические нагрузки, не теряя формы.

| Тип сплава | Основная выгода | Типовое применение | Тепловой компромисс |

|---|---|---|---|

| Теллур Медь | Высокая обрабатываемость | Сложные сопла, замысловатые ребра | Умеренная потеря |

| Бериллиевая медь | Высокая прочность и эластичность | Пружинные зажимы, структурные раковины | Значительная потеря |

По результатам испытаний, проведенных нашими клиентами, чистая медь остается королем абсолютной тепловой эффективности. Тем не менее, сплавы решают структурные проблемы, с которыми чистая медь не может справиться самостоятельно.

Выбор правильного материала зависит от ваших конкретных приоритетов. Чистая медь обеспечивает максимальную теплопередачу, но не обладает достаточной механической прочностью. Сплавы, такие как теллур и бериллиевая медь, значительно улучшают обрабатываемость и долговечность. Однако при этом они в некоторой степени жертвуют теплопроводностью. Мы помогаем клиентам найти идеальный баланс для их задач.

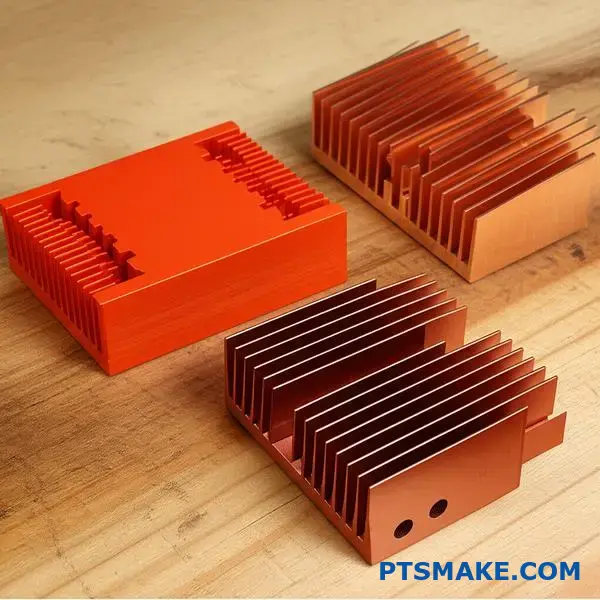

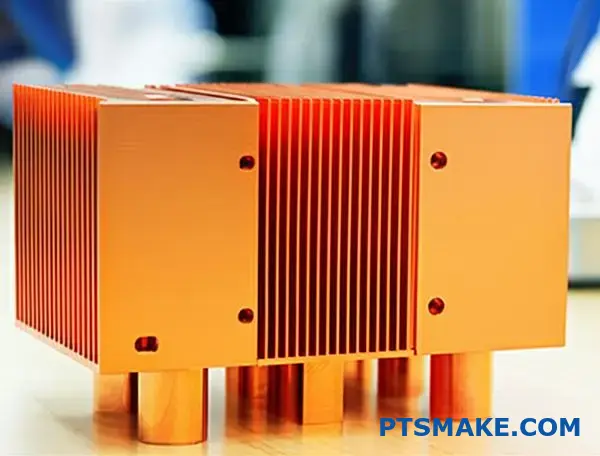

Каковы общие производственные процессы для медных радиаторов?

Выбор правильного метода производства имеет решающее значение для обеспечения баланса между тепловыми характеристиками и стоимостью производства. В компании PTSMAKE мы классифицируем эти процессы в зависимости от требуемой геометрии и объема.

Мы проводим клиентов через все эти варианты, чтобы окончательный медный радиатор отвечал их конкретным целям. Ниже приводится описание основных методов, которые мы используем.

| Процесс | Ключевая характеристика | Лучшее приложение |

|---|---|---|

| Скивинг | Непрерывный материал | Стеки ребер высокой плотности |

| Ковка | Формирование под высоким давлением | Штыревые плавники и массовое производство |

| Обработка с ЧПУ | Субтрактивное производство | Прототипы и сложные базы |

| Связывание | Соединенные узлы | Высокие плавники и смешанные материалы |

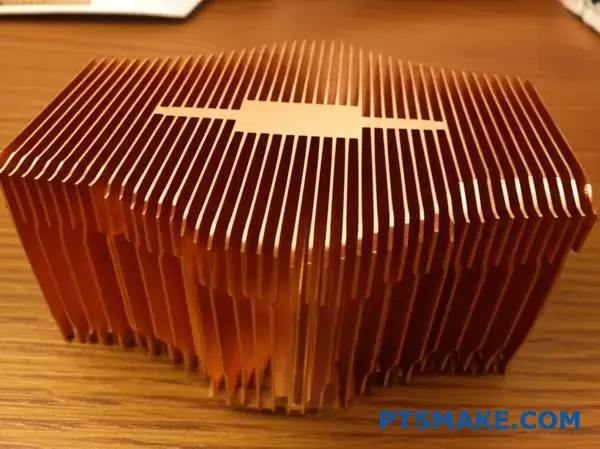

Процесс скивирования

Скивинг предполагает нарезку тонких слоев из цельного медного блока для формирования ребер. Поскольку ребра остаются прикрепленными к основанию, отсутствует слой швов, препятствующий теплопередаче.

По результатам наших испытаний медные радиаторы с зачисткой неизменно превосходят альтернативные варианты с зачисткой в приложениях с высоким тепловым потоком благодаря непрерывной структуре материала.

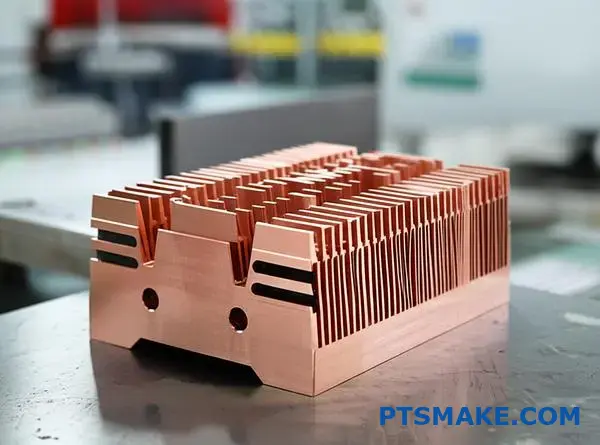

Холодная ковка

В этом процессе используется высокое давление для вдавливания меди в матрицу. В результате получаются детали с отличной структурной целостностью. Зернистая структура меди остается выровненной, что улучшает теплопроводность.

Мы часто предлагаем ковку для конструкций со штыревыми ребрами, где поток воздуха идет с нескольких направлений. Это становится очень экономически выгодным после создания оснастки.

Обработка с ЧПУ

Обработка с ЧПУ обеспечивает высочайшую точность. В компании PTSMAKE мы активно используем его для создания прототипов и малосерийных производств, где требуются нестандартные функции.

Хотя при этом образуется больше отходов, он позволяет создавать геометрию, которую нелегко получить с помощью пресс-форм. Это лучший метод для проверки дизайна перед массовым производством.

Склеивание и пайка

Для конструкций, требующих очень высоких ребер, мы приклеиваем отдельные ребра к рифленому основанию. Сложность здесь заключается в минимизации термическое сопротивление интерфейса8 на стыке.

При пайке используется металлический наполнитель для создания прочного, проводящего соединения. Этот метод позволяет нам сочетать различные технологии производства для достижения оптимальных характеристик охлаждения.

| Характеристика | Скивинг | Ковка | Обработка с ЧПУ |

|---|---|---|---|

| Эффективность использования материалов | Высокий | Высокий | Низкий |

| Стоимость установки | Умеренный | Высокий | Низкий |

| Гибкость конструкции | Ограниченный | Умеренный | Очень высокий |

Каждый производственный процесс создает медный радиатор с уникальными тепловыми характеристиками. Независимо от того, нужна ли вам высокая плотность оребрения при обжиге, структурная прочность при ковке или точность при обработке на станках с ЧПУ, понимание этой механики позволит вам выбрать наиболее эффективное решение для вашего оборудования.

Как производственный процесс влияет на производительность, стоимость и свободу дизайна?

Выбор правильного метода производства определяет успех вашего изделия. Речь идет не только о формовке металла; процесс напрямую диктует тепловую эффективность и ваш бюджет.

В компании PTSMAKE мы часто видим, как простой выбор меняет все. A медный радиатор изготовленные методом раскалывания, ведут себя иначе, чем те, что выточены из цельного блока.

Компромисс между производительностью и стоимостью

| Процесс | Плотность плавника | Стоимость оснастки |

|---|---|---|

| Обработка с ЧПУ | Средний | Низкий |

| Скивинг | Высокий | Средний |

| Ковка | Средний | Высокий |

Необходимо тщательно взвесить все эти факторы. Высокая производительность обычно требует особых технологий производства. Давайте посмотрим на подробную разбивку ниже.

Анализ производственной матрицы

Нужно смотреть не только на поверхность. От используемого метода зависит структурная целостность медного радиатора.

Например, скрепленные ребра обеспечивают свободу дизайна. Однако они создают барьер. Этот барьер существенно влияет на эффективность теплопередачи.

Сравнение технологических возможностей

| Процесс | Соотношение сторон | Сопротивление основания пальцев | Стоимость NRE | Стоимость единицы продукции (Vol) |

|---|---|---|---|---|

| Скивинг | Высокий (>50:1) | Ноль (монолитный) | Умеренный | Умеренный |

| Холодная ковка | Низкий (<10:1) | Ноль (монолитный) | Высокий | Низкий |

| Обработка с ЧПУ | Средний | Ноль (монолитный) | Низкий | Высокий |

| Облигатный фин | Высокий | Высокий (клееный/паяный) | Низкий | Умеренный |

Скрытое воздействие суставов

Такие процессы, как обрезка или механическая обработка, позволяют создавать детали из одного блока. Это позволяет эффективно устранить Сопротивление теплового контакта9.

В наших прошлых проектах мы обнаружили, что устранение стыков улучшает теплопроводность на ощутимую величину.

Ковка отлично подходит для больших объемов. Но она ограничивает высоту ребер. Вы жертвуете площадью поверхности ради снижения стоимости единицы продукции.

Механическая обработка обеспечивает наилучшую точность. Однако она требует больше времени на единицу продукции. Она идеальна для прототипов, но дорогостояща для массового производства.

В компании PTSMAKE мы помогаем клиентам найти баланс между этими ограничениями. Мы обеспечиваем соответствие проектного замысла производственной реальности.

Производственные процессы диктуют ограничения для вашего медного радиатора. В то время как обдирка и механическая обработка обеспечивают превосходные тепловые характеристики за счет непрерывного материала, ковка позволяет снизить затраты при больших объемах производства. Вы должны согласовать свои тепловые цели с конкретными возможностями каждого метода производства.

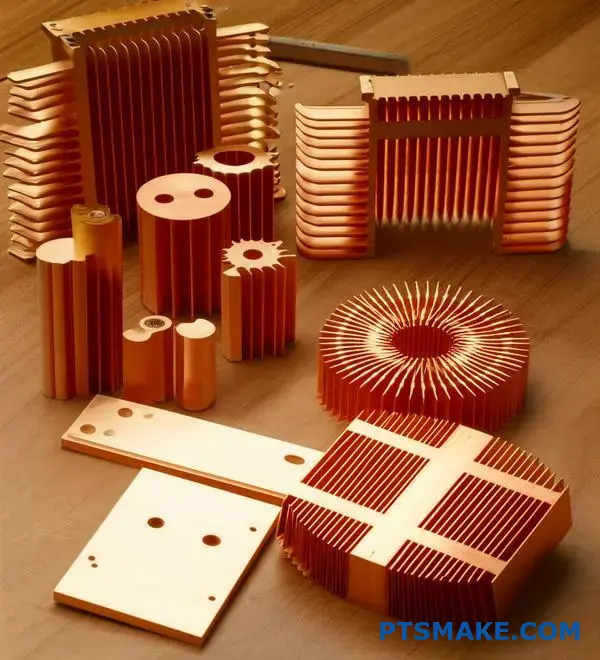

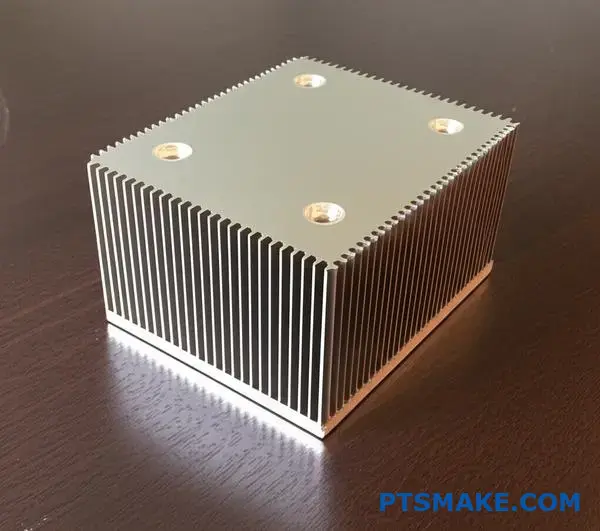

Каковы основные конструктивные типы медных радиаторов?

При выборе медного радиатора особая геометрия ребер диктует производительность. Структура определяет, как воздух движется через устройство и насколько эффективно отводится тепло.

В PTSMAKE мы разделяем эти структуры на три основные группы по их физическому дизайну.

| Структурный тип | Основной метод производства | Идеальный сценарий воздушного потока |

|---|---|---|

| Пластина Fin | Скивинг или экструзия | Линейный, принудительный поток воздуха |

| Штифт Фин | Холодная ковка или механическая обработка | Разнонаправленный воздушный поток |

| Расклешенный фин | Холодная ковка | Ограниченная вертикальная высота |

Каждый тип имеет свои преимущества в зависимости от доступного пространства и конфигурации вентилятора. Давайте рассмотрим, как эти геометрии работают в практическом применении.

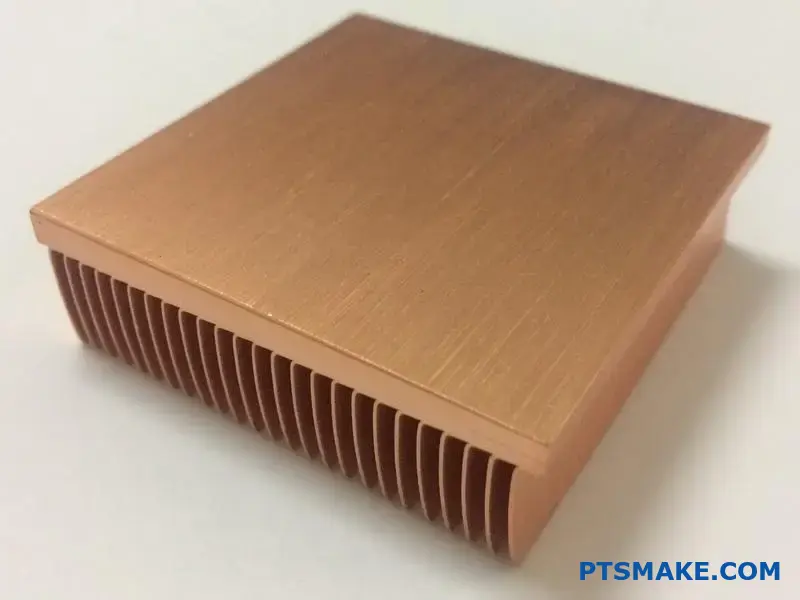

Пластинчатые медные радиаторы

Это самые традиционные сооружения, с которыми мы сталкиваемся. Они состоят из прямых, непрерывных стен, идущих вдоль основания.

Для их изготовления мы обычно используем технологию скивинга. Этот метод позволяет получить более тонкие ребра и более высокую плотность по сравнению с экструзией.

Характеристика воздушного потока строго линейна. Для эффективной работы воздух должен проходить непосредственно через каналы. Такая конструкция обеспечивает низкое гидравлическое сопротивление, но требует направленного потока воздуха.

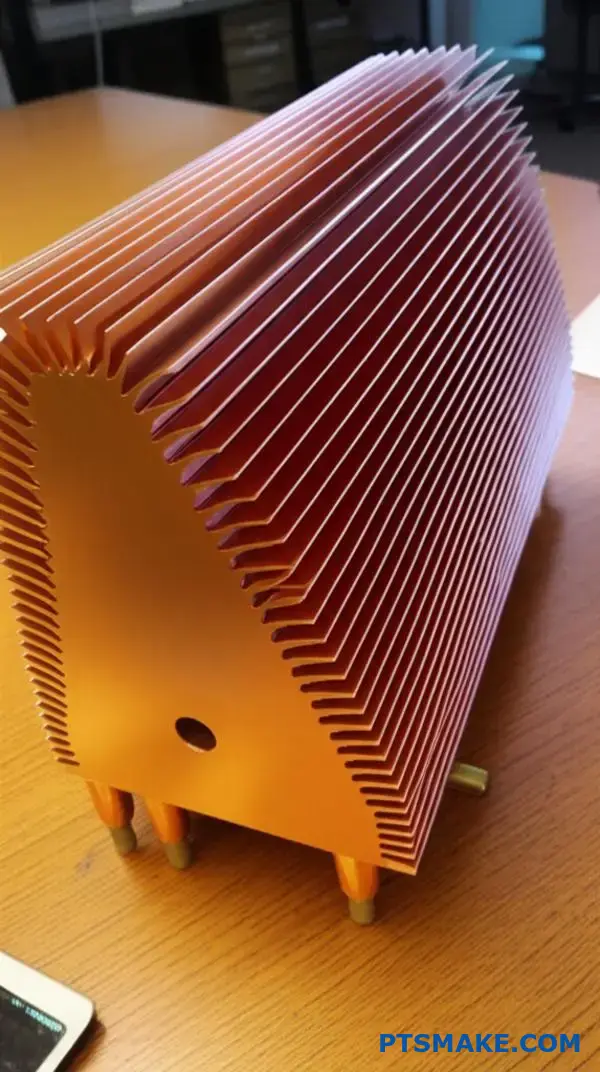

Медные радиаторы Pin Fin

Вместо сплошных стенок в этой конструкции используется массив отдельных штырей. Эти штыри могут быть цилиндрическими, квадратными или эллиптическими.

По нашему опыту работы с проектами холодной ковки, штыревые ребра отлично подходят для сред с непредсказуемым воздушным потоком. Воздух может поступать в массив с любого направления.

Такое геометрическое расположение способствует значительному турбулентность10 вокруг штифтов. Хотя это увеличивает перепад давления, но часто повышает скорость теплопередачи в средах с низкой скоростью.

| Характеристика | Пластина Fin | Штифт Фин |

|---|---|---|

| Путь воздушного потока | Прямой канал | Возможность перекрестного потока |

| Перепад давления | Низкий | От умеренного до высокого |

| Производство | Скупердяйство - обычное дело | Ковка - обычное дело |

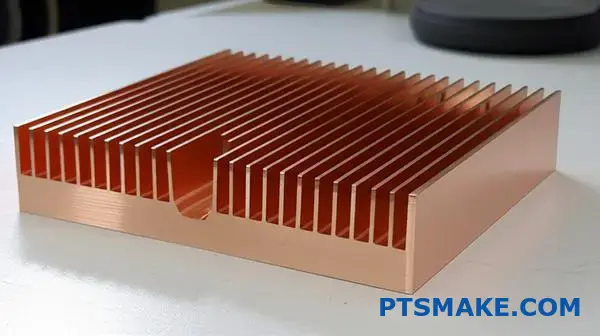

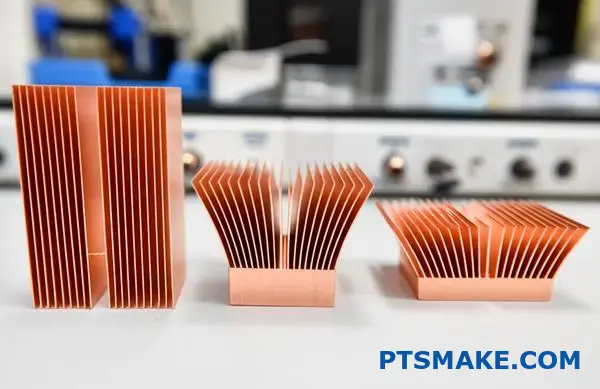

Дизайн расклешенных плавников

Это разновидность плавника со штырьками. Штифты расширяются наружу по мере удаления от основания.

Такая конструкция увеличивает площадь поверхности в верхней части радиатора. Мы рекомендуем эту конструкцию, когда вертикальное пространство ограничено, но есть достаточно места для использования горизонтального пространства.

Выбор правильного типа конструкции имеет решающее значение для терморегулирования. Пластинчатые ребра лучше всего подходят для линейного воздушного потока, в то время как штыревые ребра обеспечивают универсальность при разнонаправленном поступлении воздуха. Развальцованные ребра решают проблему нехватки места, максимизируя площадь поверхности. Подбор геометрии медного радиатора в соответствии со стратегией воздушного потока обеспечивает оптимальное охлаждение.

Как геометрия ребер влияет на эффективность охлаждения?

Геометрия плавника - это сердце терморегулирования. Когда мы разрабатываем высокопроизводительный медный радиатор, Мы не просто формируем металл. Мы строго контролируем потоки воздуха и пути отвода тепла, чтобы обеспечить надежность.

В компании PTSMAKE мы уделяем особое внимание четырем важнейшим аспектам на этапе проектирования.

Основные геометрические параметры

| Параметр | Функция | Влияние на охлаждение |

|---|---|---|

| Высота | Увеличивает общую площадь поверхности | Может блокировать воздух в тесных помещениях |

| Толщина | Проводит тепло вверх | Увеличивает вес и стоимость материала |

| Pitch | Ширина канала воздушного потока | Выравнивает перепад давления |

| Профиль | Оптимизация формы | Влияет на создание турбулентности |

Правильное соблюдение этих параметров гарантирует, что ваше устройство выдержит тепловой удар. Это тонкий баланс между физическими размерами и аэродинамическими характеристиками.

Большая площадь поверхности обычно означает лучший потенциал охлаждения. Однако простая плотная укладка ребер часто приводит к снижению отдачи.

Ловушка площади поверхности

Если ребра расположены слишком близко, противодавление значительно возрастает. Вентилятор системы с трудом проталкивает воздух через плотный массив.

По результатам тестирования PTSMAKE мы пришли к выводу, что оптимальное расстояние между проводами имеет решающее значение. Необходимо обеспечить достаточный зазор, чтобы воздух свободно перемещался, не захлебывая систему.

Управление сопротивлением воздушному потоку

Когда воздух движется по плоской поверхности, он имеет тенденцию задерживаться. Это создает застойный слой воздуха, который изолирует тепло, а не отводит его.

Это явление тесно связано с гидравлический диаметр11. Он определяет, насколько эффективна геометрия канала для потока жидкости.

Нарушение потока

Мы разрабатываем профили ребер специально для разрушения этого изолирующего слоя. Использование зубчатых или штыревых ребер создает необходимую турбулентность.

| Цель дизайна | Механизм | Результат |

|---|---|---|

| Срыв | Нарушение ламинарного потока | Более высокий коэффициент теплопередачи |

| Оптимизация | Сбалансированная подача плавника | Снижение шума и скорости вращения вентилятора |

Турбулентность смешивает холодный воздух с горячим поверхностным слоем. Это значительно повышает тепловую эффективность по сравнению с гладким ламинарным потоком, характерным для базовых конструкций.

Сложная геометрия при обработке на станках с ЧПУ позволяет нам добиться максимального эффекта. Мы обеспечиваем медный радиатор эффективно работает даже при высоких тепловых нагрузках.

Баланс между высотой, толщиной и шагом ребер необходим для достижения оптимальных тепловых характеристик. Мы должны найти компромисс между максимальной площадью поверхности и достаточным воздушным потоком, чтобы не допустить завоздушивания системы. Понимание динамики потока позволяет нам производить эффективные медный радиатор решения, обеспечивающие надежность.

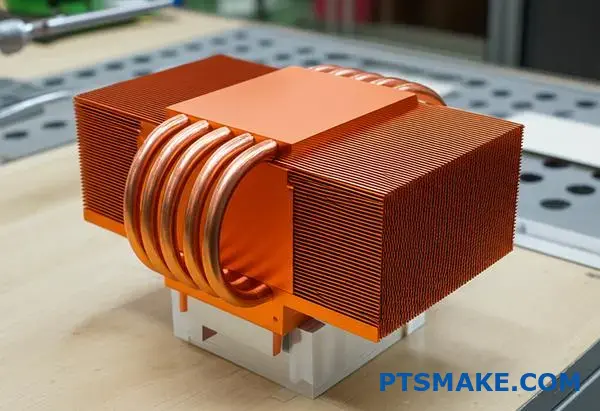

Что такое гибридные радиаторы и их конструктивное назначение?

Решая задачи высокопроизводительного охлаждения, мы часто сталкиваемся с дилеммой материалов. Чистая медь тяжела, а чистому алюминию не хватает скорости распространения.

Решение заключается в гибридных конструкциях.

Эти радиаторы обычно имеют медное основание, соединенное с алюминиевыми ребрами. Такая структура позволяет использовать сильные стороны обоих металлов для оптимизации теплового режима.

Вот как мы распределили роли:

| Компонент | Материал | Основная функция |

|---|---|---|

| Базовая плита | Медь | Быстрое поглощение и распространение тепла |

| Охлаждающие пластины | Алюминий | Отвод тепла и снижение веса |

Размещая медь только в местах наибольшего теплового потока, мы добиваемся максимальной эффективности без излишней громоздкости.

Тепловой поток наиболее интенсивен непосредственно над процессором или источником питания.

В наших проектах PTSMAKE мы обнаружили, что массивный алюминиевый блок часто создает "горячую точку", потому что он не может перемещать энергию достаточно быстро.

Именно в этом случае медное основание является наилучшим вариантом.

Он быстро отводит тепло от источника, распространяя его по бокам на большую площадь.

После распределения тепла тяжелая медь становится ненужной.

На этапе рассеивания мы переходим на алюминиевые ребра.

Алюминий легче и дешевле, что позволяет нам увеличить плотность ребер без увеличения медный радиатор слишком тяжелый для монтажа.

Структурная целостность и скрепление

Соединить эти два разных металла - вот настоящая производственная задача.

Если соединение слабое, тепловая производительность мгновенно падает.

Мы часто анализируем тепловая диффузия12 базового материала, чтобы убедиться, что он соответствует интенсивности нанесения.

Вот сравнение методов сборки, которые мы используем:

| Метод | Прочность связи | Термотрансфер | Фактор стоимости |

|---|---|---|---|

| Пайка | Высокий | Хорошо | Умеренный |

| Эпоксидное соединение | Низкий | Бедный | Низкий |

| Свертывание | Очень высокий | Превосходно | Умеренный |

Для работы в жестких условиях часто предпочтительна обжимная обработка.

Он использует механическую силу для фиксации алюминиевых ребер в пазах медного основания.

Это исключает риск разрушения паяных соединений при термоциклировании, обеспечивая долговременную надежность.

Гибридные радиаторы сочетают медное основание для быстрого распространения тепла с алюминиевыми ребрами для эффективного рассеивания. Такая структура оптимизирует тепловой путь, значительно снижая вес и стоимость материалов по сравнению с цельномедными решениями, при условии, что метод склеивания обеспечивает низкое тепловое сопротивление.

Как конструктивно интегрированы тепловые трубы и почему?

В индустрии терморегулирования мы часто называем тепловые трубы "тепловыми сверхпроводниками". Они перемещают тепловую энергию гораздо быстрее, чем цельный металл.

В PTSMAKE мы тщательно интегрируем их, чтобы добиться максимальной эффективности.

Обычно мы обрабатываем точные пазы в медный радиатор основание. Трубы располагаются в этих каналах заподлицо.

| Компонент | Функция |

|---|---|

| Тепловая труба | Быстрый перенос паровой фазы |

| Медная основа | Интерфейс с источником тепла |

| Канавка | Увеличивает площадь контактной поверхности |

Такая установка обеспечивает немедленный выход тепла из источника. Это решает проблему задержки, часто встречающуюся в методах чистой кондукции.

Процесс встраивания

Конструктивная интеграция начинается с точной обработки на станках с ЧПУ. Мы вырезаем в медном блоке каналы, идеально соответствующие радиусу трубы.

Если посадка не плотная, воздушные зазоры будут снижать производительность.

Мы наносим тонкий слой высокопроводящего припоя. Затем мы прижимаем трубы к месту под воздействием контролируемого тепла.

Преодоление ограничений по расстоянию

Твердая медь - это прекрасно, но она с трудом справляется с эффективным перемещением тепла более чем на несколько дюймов.

Использование тепловых труб капиллярное действие13 внутри для циркуляции жидкости. Это позволяет отводить тепло к удаленному стеку ребер, расположенному дальше от процессора.

| Метод интеграции | Лучший пример использования | Выгода |

|---|---|---|

| Прямое прикосновение | Бюджетные кулеры | Низкая цена, достойная производительность |

| Паяное основание | Высокопроизводительный | Максимальная теплопередача |

| Эпоксидное соединение | Низкотемпературные приложения | Простая сборка, меньшее напряжение |

Почему структура имеет значение

В наших испытаниях на PTSMAKE паяное соединение превосходит сухое прессовое со значительным отрывом.

Припой устраняет микроскопические дефекты между трубой и основанием. Таким образом, создается непрерывный тепловой путь.

Без такой плотной интеграции эффект "сверхпроводника" на границе раздела пропадает.

Вкратце, тепловые трубки действуют как супермагистрали для тепловой энергии. Припаивая их в точные пазы внутри медный радиатор, Мы преодолеваем ограничения расстояния, характерные для сплошной проводимости. Благодаря этому тепло мгновенно достигает охлаждающих ребер для эффективного рассеивания.

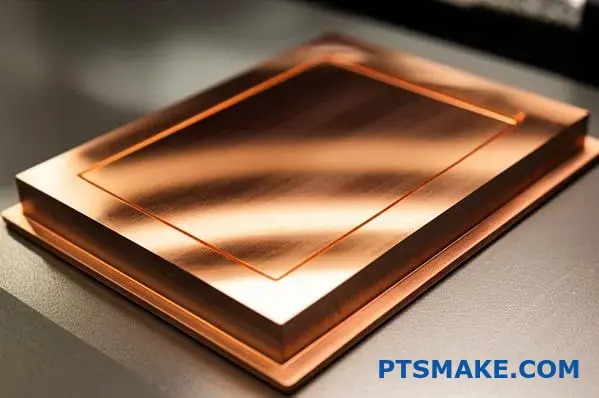

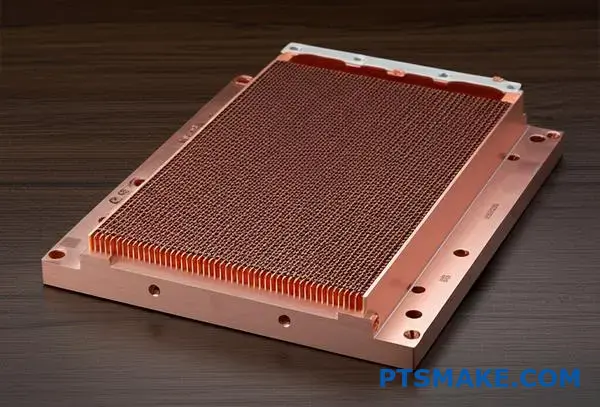

Какова структура медной паровой камеры?

Думайте о паровой камере как о плоской, двухмерной версии стандартной тепловой трубки.

В компании PTSMAKE мы часто описываем его нашим клиентам как идеальный распределитель тепла для ограниченных пространств.

Структура ядра состоит из трех основных компонентов, расположенных в медной оболочке с вакуумной герметизацией.

Эти компоненты работают вместе, чтобы эффективно управлять высоким тепловым потоком.

| Компонент | Функция | Материал |

|---|---|---|

| Конверт | Поддерживает вакуум и передает тепло | Бескислородная медь |

| Фитиль | Переносит жидкость по капиллярам | Спеченный медный порошок |

| Рабочая жидкость | Поглощает и отдает скрытое тепло | Деионизированная вода |

Такая установка создает полностью герметичную систему.

Это позволяет теплу равномерно распределяться по осям X и Y практически мгновенно.

Медный корпус обеспечивает долговечность, а внутренние механизмы справляются с тепловой нагрузкой.

Механизм фазовых изменений

Когда источник тепла соприкасается с основанием, жидкость в горячей точке немедленно испаряется.

Этот пар заполняет камеру, используя весь ее объем для распространения тепла.

Он намного лучше, чем твердая медная проводка.

В нашем тестировании при PTSMAKE мы наблюдаем практически мгновенное выравнивание температуры.

Этот процесс превращает точечный источник тепла в однородное поле.

Структурная целостность и эксплуатационные характеристики

Внутренняя структура фитиля имеет решающее значение для производительности.

Обычно он состоит из спеченного медного порошка для увеличения площади поверхности.

Эта конструкция поддерживает тонкие стенки от атмосферного давления.

Он также гонит жидкость обратно к источнику тепла.

Этот непрерывный цикл позволяет быстро охлаждать мощные компоненты.

| Характеристика | Цельная медь | Паровая камера |

|---|---|---|

| Перенос тепла | Только кондукция | Фазовый переход + проводимость |

| Направление распространения | Линейный (от горячего к холодному) | Многонаправленный (2D) |

| Термическое сопротивление | Высокий | Крайне низкий |

Достижение теплового баланса

Цель этой структуры - создать Изотермизация14 по всей поверхности основания.

Это обеспечивает равномерную тепловую нагрузку на прикрепленные ребра.

Он устраняет горячие точки, характерные для электроники с высокой плотностью размещения.

Мы используем медь благодаря ее механической прочности и совместимости с водой.

Именно поэтому мы рекомендуем его для критически важного оборудования, например, для специализированных медных радиаторов.

Таким образом, медная паровая камера состоит из герметичной оболочки, спеченного фитиля и рабочей жидкости. Такая структура обеспечивает быстрый фазообменный теплообмен, обеспечивая превосходное боковое распространение по сравнению с цельным металлом. Это идеальное решение для управления высоким тепловым потоком в компактных устройствах.

Как классифицируются медные радиаторы по целевому применению?

Когда я классифицирую медные радиаторы, наиболее практичным методом является рассмотрение конечного применения.

В различных отраслях промышленности требуются особые тепловые свойства и производственные допуски.

Мы обычно делим их на четыре основные категории в зависимости от того, что они умеют.

Вот разбивка этих основных групп:

| Приложение | Типичный компонент | Ключевая цель |

|---|---|---|

| Вычисления | CPU / GPU | Уменьшение количества горячих точек |

| Освещение | Мощный светодиод | Поддержание люмена |

| Мощность | IGBT / MOSFET | Постоянное рассеивание |

| Telecom | Базовые станции | Надежность |

В компании PTSMAKE мы видим, как эти различные потребности диктуют производственный процесс, начиная с обрезки и заканчивая прецизионной обработкой на станках с ЧПУ.

Для вычислительных приложений, таких как CPU и GPU, тепловая проблема заключается в экстремальной плотности мощности на очень малой площади.

Мы часто используем медные основания в сочетании с тепловыми трубками или паровыми камерами.

Главная цель - быстро отвести тепло от кремниевой матрицы.

С долговечностью мощных светодиодов дело обстоит несколько иначе.

Они требуют поддержания низкой температуры спаев, чтобы предотвратить изменение цвета или преждевременный выход из строя.

Мы часто изготавливаем для них медные радиаторы со штифтовыми отверстиями, чтобы увеличить площадь поверхности в системах с естественной конвекцией.

Силовая электроника, такая как IGBT и MOSFET, генерирует огромные общие тепловые нагрузки, а не просто концентрированные участки.

Жидкие холодные пластины или тяжелые медные раковины с ребрами - обычные решения в нашей производственной линии.

Телекоммуникационное оборудование требует долговременной надежной работы в суровых внешних условиях.

Мы разрабатываем их для минимального обслуживания, часто обходясь без активных вентиляторов.

Важной концепцией для всех этих приложений является сопротивление тепловому распространению15.

Медь превосходит алюминий по минимуму этого сопротивления, что очень важно для высокопроизводительных деталей.

| Приложение | Особенность дизайна | Тепловая задача |

|---|---|---|

| ПРОЦЕССОР/ГПУ | Паровые камеры | Высокая мощность Вт/см² |

| LED | Штифты | Естественная конвекция |

| Силовая электроника | Склеенные плавники | Высокая общая мощность |

| Telecom | Толстое основание | Воздействие окружающей среды |

По результатам наших тестов, игнорирование специфических условий применения часто приводит к неоптимальной производительности охлаждения.

Классификация медных радиаторов по областям применения позволяет выявить различные приоритеты при проектировании. Если речь идет о высокой плотности процессоров или надежности телекоммуникационного оборудования, производственный подход должен быть адаптирован. Понимание этих специфических тепловых проблем гарантирует правильную работу конечного компонента в полевых условиях.

Кто является ключевыми игроками на рынке медных радиаторов?

Чтобы ориентироваться на рынке тепловых решений, необходимо понимать, какую роль играют различные производители.

Поиск медный радиатор это не универсальный процесс.

По нашему опыту в PTSMAKE, выбор неправильного типа поставщика часто приводит к инженерным несоответствиям.

Мы разделим их по категориям, чтобы помочь вам найти партнера, соответствующего вашим конкретным объемам и техническим потребностям.

| Категория поставщиков | Основной фокус | Идеально подходит для |

|---|---|---|

| Глобальные OEM-производители | Стандартизация больших объемов | Потребительская электроника, серверные фермы |

| Бренды для энтузиастов | Показатели розничной торговли | Компьютерные игры, сборки "сделай сам |

| Специалисты по индивидуальным заказам | Точность и гибкость | Промышленность, медицина, аэрокосмическая промышленность |

Промышленные гиганты

Крупные конгломераты, такие как Boyd (ранее Aavid), определяют ландшафт с большими объемами продаж.

Они обладают огромными возможностями для производства стандартных экструзионных и штампованных деталей.

Однако, судя по отзывам наших клиентов, этим гигантам часто не хватает оперативности, необходимой для выполнения средних по объему заказных проектов.

В их огромных масштабах приоритет отдается заказам на миллионы единиц продукции, а не специализированным корректировкам дизайна.

Лидеры в области потребительских свойств

Такие бренды, как Noctua и Cooler Master, являются известными именами в мире ПК.

Они определяют инновации в области бесшумного охлаждения и эстетичного дизайна.

Хотя их инженерные разработки превосходны, они продают готовые розничные продукты, а не производственные услуги.

Как правило, их нельзя нанять для обработки специального компонента для медицинского устройства.

Важнейшая роль производителей на заказ

В этом секторе PTSMAKE работает наряду с другими прецизионными мастерскими.

Мы специализируемся на воплощении сложных чертежей в реальность, используя высококачественную медь.

Например, производство раковины, в которую интегрирован определенный паровая камера16 требует жестких допусков ЧПУ, которых нет у розничных продуктов.

По результатам наших внутренних сравнительных испытаний, раковины, изготовленные на заказ, обеспечивают лучшие контактные поверхности для специализированных промышленных применений.

Сравнение возможностей по поиску поставщиков

| Требование | Глобальный OEM | Потребительский бренд | Custom Shop (PTSMAKE) |

|---|---|---|---|

| Индивидуальная геометрия | Ограниченный | Нет | Полные возможности |

| Время выполнения | Длинный | Срочно (розничная торговля) | Гибкий/быстрый |

| MOQ | Очень высокий | Одиночная единица | От низкого до высокого |

Понимание разницы между массовыми OEM-производителями, розничными потребительскими брендами и изготовителями на заказ имеет жизненно важное значение. В то время как потребительские бренды предлагают отличные готовые охладители, промышленные приложения обычно требуют точности и гибкости от партнера, работающего на заказ, для эффективного удовлетворения специфических требований к конструкции медных радиаторов.

Как разработать индивидуальный радиатор для обеспечения технологичности (DFM)?

Разработать высокопроизводительное тепловое решение - это только половина успеха. Настоящий вызов часто заключается в том, чтобы сделать его пригодным для производства и не разориться при этом. В компании PTSMAKE я часто вижу конструкции, которые теоретически идеальны, но практически не поддаются обработке.

A медный радиатор может обеспечить лучшую теплопроводность. Однако если геометрия игнорирует принципы DFM, стоимость производства резко возрастает. Необходимо найти баланс между производительностью и технологическими возможностями.

Основные соображения по DFM

| Характеристика | Почему это важно |

|---|---|

| Расстояние между плавниками | Влияет на доступ к фрезе и вибрацию инструмента. |

| Материал | Медь труднее поддается обработке, чем алюминий. |

| Допуски | Жесткие спецификации значительно увеличивают время цикла. |

Оптимизация по типам процессов

Мы должны адаптировать конструкцию к конкретному методу производства. Для обработки на станках с ЧПУ глубокие и узкие каналы - враг. Они вызывают болтание инструмента и поломки.

По результатам наших испытаний, соотношение ребер и зазоров ниже 10:1 обеспечивает наиболее стабильное качество. Если вам нужна более высокая плотность, механическая обработка может оказаться неподходящим вариантом.

Нюансы штамповки и резки

Когда мы переходим к холодной ковке, вы не можете игнорировать углы осадки. Осадка в 1-3 градуса необходима для выталкивания детали из штампа. Без нее инструмент мгновенно изнашивается.

Скивинг позволяет добиться высокой плотности оребрения, но твердость материала имеет значение. Сайт Модуль Юнга17 материала влияет на то, насколько тонкие ребра можно нарезать без скручивания.

Практические пределы изготовления

| Процесс | Важнейшее правило DFM | Типичное ограничение |

|---|---|---|

| Обработка с ЧПУ | Избегайте острых внутренних углов. | Радиус > Радиус инструмента. |

| Холодная ковка | Используйте черновые углы. | Обычно требуется не менее 2°. |

| Скивинг | Соотношение высоты и толщины ребра. | Максимальное соотношение зависит от материала. |

Сотрудничество с нами на ранних этапах позволяет сэкономить недели на доработке. Мы можем предложить незначительные изменения в геометрии, которые значительно сократят время цикла при сохранении тепловых характеристик.

Успешная конструкция радиатора требует согласования геометрии с процессом производства. При использовании механической обработки, ковки или обдирки соблюдение физических ограничений, таких как доступ к инструменту и углы вытяжки, имеет решающее значение. Заблаговременное сотрудничество гарантирует эффективное и надежное достижение ваших тепловых целей.

Какие существуют практические методы предотвращения окисления меди?

Медь обладает невероятной теплопроводностью, но у нее есть один существенный недостаток - окисление. Под воздействием воздуха необработанная медь быстро теряет свой блеск и эксплуатационные характеристики. В компании PTSMAKE мы используем специальные методы обработки поверхности, чтобы остановить этот процесс.

Выбор правильного метода зависит от ваших потребностей. Вот краткое сравнение распространенных методов предотвращения окисления:

| Метод | Основная выгода | Долговечность |

|---|---|---|

| Безэлектролитный никель | Высокая коррозионная стойкость | Высокий |

| Чистая пассивация | Сохраняет внешний вид | Средний |

| Золотое покрытие | Отличная проводимость | Высокий |

Безэлектродное никелирование

Для высокопроизводительного медный радиатор, Мы часто рекомендуем использовать электролитическое никелирование. В отличие от гальваники, этот процесс наносит металл химическим способом. Он создает равномерную толщину даже на сложных геометрических формах с внутренними каналами.

Он обеспечивает полностью паяемую поверхность. Это очень важно для электронных компонентов, требующих монтажа. Кроме того, он обеспечивает надежную защиту от агрессивных сред с высокой влажностью.

Прозрачные антитусклые покрытия

Если вы предпочитаете естественный вид меди, органическая пассивация - эффективная альтернатива. Этот тонкий слой предотвращает потускнение без существенного изменения размеров.

Однако он обеспечивает меньшую физическую защиту, чем никель. По нашему опыту, оно лучше подходит для деталей, не подвергающихся абразивному воздействию.

Компромисс между производительностью и качеством

Добавление любого слоя сопряжено с техническими трудностями. По сути, вы добавляете барьер между источником тепла и охлаждающей средой. Это создает небольшое увеличение межфазное термическое сопротивление18.

В наших тестах на PTSMAKE это влияние обычно незначительно по сравнению с преимуществами. В таблице ниже показан этот баланс:

| Характеристика | Поверхность с покрытием | Голая медь |

|---|---|---|

| Термотрансфер | Немного ниже | Максимальный |

| Риск окисления | Очень низкий | Очень высокий |

| Долгосрочная надежность | Превосходно | Бедный |

Мы считаем, что обеспечение долговечности детали перевешивает незначительные потери в тепловой эффективности. Незащищенная медь деградирует, что в конечном итоге все равно приводит к снижению производительности.

Предотвращение окисления предполагает баланс между защитой и тепловыми характеристиками. Хотя такие покрытия, как электролитический никель или пассивация, добавляют минимальную стойкость, они необходимы для обеспечения долговечности. Для любого медный радиатор, Такая обработка обеспечивает надежную работу компонента в течение всего срока службы без ухудшения качества.

Исследование конкретного случая: Охлаждение 250-ваттного процессора в ПК малого форм-фактора.

Запихнуть 250-ваттный процессор в корпус малого форм-фактора (SFF) - это кошмар тепловой инженерии. Стандартные методы охлаждения здесь просто не работают.

В PTSMAKE мы решаем эту задачу, уделяя первостепенное внимание управлению тепловыми потоками. Из-за ограниченности пространства мы не можем полагаться только на объем воздуха.

Матрица тепловых вызовов

| Параметр | Стандартный ПК | Требования к ПК SFF |

|---|---|---|

| Космос | Вместительный | Сильно ограничено |

| Поток воздуха | Большой объем | Высокое давление |

| Материал | Алюминий/гибрид | Полная медь |

Мы должны использовать высокую плотность медный радиатор в сочетании с передовой фазообменной технологией. Это обеспечивает быстрый отвод тепла от штампа.

Разработка решения

Для управления 250 Вт в ограниченном пространстве недостаточно массивного металлического основания. Тепловой поток слишком концентрирован.

В ходе тестирования мы пришли к выводу, что база паровой камеры не подлежит обсуждению. Она равномерно распределяет тепло по массиву ребер гораздо быстрее, чем цельная медь.

Геометрия и производство плавников

При изготовлении плавников мы используем технологию скивинг. Этот процесс позволяет нам создавать более тонкие плавники с большей плотностью, чем при экструзии.

| Компонент | Выбор | Оправдание |

|---|---|---|

| База | Паровая камера | Мгновенно распространяет высокий тепловой поток. |

| Финки | Медь с отделкой | Максимально увеличивает площадь поверхности при низкой высоте Z. |

| Вентилятор | Высокое статическое давление | Прогоняет воздух через плотные стеки ребер. |

Роль физики

Паровая камера полагается на скрытая теплота парообразования19 для перемещения энергии. Этот фазовый переход гораздо эффективнее, чем просто проводимость.

Материал теплового интерфейса (TIM)

Для TIM стандартная смазка разрушается при таких температурах. Мы рекомендуем Honeywell PTM7950 или жидкий металл.

Судя по прошлым проектам PTSMAKE, применение этих передовых материалов значительно снижает дельта Т, не позволяя процессору дросселироваться.

Успешное охлаждение 250-ваттного процессора в корпусе SFF требует комплексного подхода. Комбинируя основание паровой камеры, медные ребра высокой плотности и вентиляторы высокого статического давления, мы можем преодолеть геометрические ограничения. Это обеспечивает надежную работу даже при высоких тепловых нагрузках.

Сценарий: Уменьшите стоимость радиатора на 30%. Какие у вас есть варианты?

Сокращение бюджета на радиаторы на 30% - смелая цель. Она часто требует переосмысления материалов или производственных процессов. Для достижения этой цели не всегда нужно полностью жертвовать производительностью.

В PTSMAKE мы обычно рассматриваем с нашими клиентами три конкретных рычага. Мы рассматриваем замену материалов, упрощение геометрии и регулировку тепловых пределов. Вот краткое описание этих стратегий, основанное на нашем опыте.

| Стратегия | Влияние на стоимость | Риск производительности |

|---|---|---|

| Гибридизация материалов | Высокое сокращение | Умеренный |

| Геометрическое упрощение | Среднее уменьшение | Низкий |

| Увеличение теплового бюджета | Низкое снижение | Высокий |

The Material Switch: Гибридные конструкции

Твердый медный радиатор обеспечивает непревзойденную проводимость. Однако медь тяжелая и дорогая. Разумной альтернативой является гибридная конструкция. Мы часто предлагаем использовать медное основание в паре с алюминиевыми ребрами.

Это обеспечивает быстрое распространение тепла в источнике тепла. В то же время алюминиевые ребра эффективно рассеивают тепло в воздухе. Такое сочетание позволяет значительно снизить стоимость материалов без существенного снижения производительности.

Изменение технологического процесса: От ЧПУ к ковке

Сложные геометрические формы заставляют нас использовать обработку с ЧПУ. Это увеличивает машинное время. Если вы упростите конструкцию плавника, мы сможем перейти на холодную ковку.

При крупносерийном производстве холодная штамповка значительно снижает стоимость единицы продукции по сравнению с фрезеровкой. В ходе прошлых тестов мы убедились, что упрощенные ребра по-прежнему эффективно управляют воздушным потоком в большинстве стандартных шасси.

| Характеристика | Обработка с ЧПУ | Холодная ковка |

|---|---|---|

| Стоимость за единицу | Выше | Ниже (по громкости) |

| Свобода дизайна | Очень высокий | Ограниченный |

| Отделка поверхности | Превосходно | Хорошо |

Регулировка теплового бюджета

Иногда аппаратные ограничения слишком жесткие. Если допустить немного более высокую рабочую температуру, можно уменьшить требуемую площадь поверхности ребер. Это снижает расход материалов.

Однако вы должны учитывать сопротивление теплового интерфейса20. Ослабив ограничение температуры спая всего на 5°C, вы сможете создать более компактный и дешевый кулер.

Достижение снижения затрат на 30% требует сбалансированного подхода. Будь то переход на гибридную медный радиатор При проектировании или переходе на ковку приходится идти на компромиссы. Мы поможем вам сориентироваться в этом выборе, чтобы обеспечить высокую надежность при снижении затрат.

Как охладить устройство в герметичном, водонепроницаемом корпусе?

Герметизация устройства для гидроизоляции создает серьезную тепловую ловушку. Стандартные вентиляторы здесь бесполезны, так как нет воздухообмена с внешней средой. По нашему опыту в PTSMAKE, полагаться на внутреннее движение воздуха - ошибка.

Нельзя просто надеяться, что тепло исчезнет. Воздух внутри действует как изолятор, а не как охладитель.

Почему внутренняя конвекция не работает

Статический воздушный карман убивает теплопередачу. Нам нужен физический мост.

| Метод охлаждения | Открытый корпус | Герметичный корпус |

|---|---|---|

| Поток воздуха | Высокий (вентиляторы) | Ноль |

| Бегство от жары | Прямая конвекция | Требуется проведение |

| Риск | Пыль/вода | Перегрев |

Мы должны эффективно перемещать тепло, не открывая коробку.

Чтобы исправить это, мы должны изменить нашу стратегию. Мы переходим от конвекции к кондукции. Цель состоит в том, чтобы физически связать горячий компонент непосредственно со стенкой корпуса.

Проводящий путь

Мы часто используем пользовательские медный радиатор или тепловую трубку. Медь идеально подходит, потому что она быстро перемещает энергию. Тепло переходит от печатной платы к медному блоку. Затем оно перемещается непосредственно в корпус корпуса.

Стратегия внешней стены

Сам корпус становится радиатором. Если корпус пластиковый, это трудно сделать, поскольку пластик изолирует. Лучше всего здесь работают металлические корпуса.

В ходе прошлых совместных исследований с клиентами мы пришли к выводу, что увеличение площади внешней поверхности имеет жизненно важное значение. Отделка внешней стороны значительно помогает.

Сравнение материалов для корпусов

| Материал | Теплопроводность | Пригодность для герметичных блоков |

|---|---|---|

| Пластик | Низкий | Бедный |

| Алюминий | Высокий | Хорошо |

| Медь | Очень высокий | Отличный (но тяжелый) |

Здесь есть скрытый враг. Он называется межфазное термическое сопротивление21.

Даже при использовании медного радиатора крошечные зазоры блокируют тепло. Мы используем термопасту или прокладки, чтобы заполнить эти пустоты. Это обеспечивает непрерывный путь для выхода энергии в окружающую среду.

Охлаждение герметичных устройств требует обхода внутреннего воздуха. Необходимо создать прочный проводящий путь с помощью таких материалов, как медный радиатор, чтобы передать тепло на стенки корпуса. Внешняя поверхность затем рассеивает эту энергию в окружающую среду, выступая в качестве конечного радиатора.

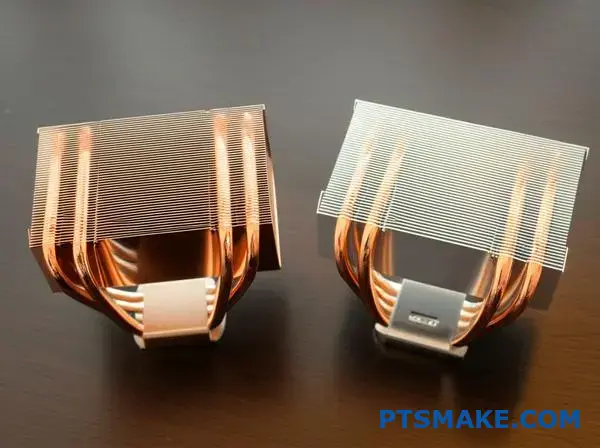

Проанализируйте два конкурирующих коммерческих процессорных кулера (один медный, другой гибридный).

Мы часто видим два разных подхода к высокопроизводительным системам охлаждения. Один полагается на чистый медный радиатор В другом случае используется гибридная смесь материалов.

Давайте посмотрим на разборку двух лидеров рынка, чтобы понять, почему производители делают именно такой выбор.

| Характеристика | Модель из чистой меди | Гибридная модель (Cu + Al) |

|---|---|---|

| Тепловая масса | Высокий | От низкого до среднего |

| Базис затрат | Дорогой | Экономически эффективный |

| Целевой пользователь | Оверклокеры | Общие геймеры |

Это сравнение показывает, как выбор материала напрямую диктует сложность производства и конечное позиционирование в розничной торговле.

В нашей лаборатории PTSMAKE мы изучили расположение тепловых трубок. В медном блоке используется шесть 6-мм трубок, а в гибридном - четыре 8-мм трубки.

Выбор заключается не только в площади поверхности. Речь идет о балансе внутренних Действие капилляров22 против расстояния, которое должно пройти тепло.

| Компонент | Выбор дизайна | Последствия для производства |

|---|---|---|

| Шаг плавника | Плотный (медь) | Требуются вентиляторы с более высоким статическим давлением. |

| Шаг плавника | Открытый (гибридный) | Обеспечивает более тихий поток воздуха на низких оборотах. |

| Базовая плита | Зеркальная полировка | Значительно увеличивает время цикла обработки. |

Медная модель имеет плотную структуру ребер. Это увеличивает площадь поверхности, но требует мощного вентилятора для прогона воздуха.

В гибридной модели, наоборот, используются более широкие расстояния. Такое решение снижает затраты на материалы и обеспечивает бесшумную работу, что привлекает более широкий рынок.

С точки зрения обработки, механизмы крепления сильно отличаются. Тяжелый медный блок требует стальной задней пластины для предотвращения деформации материнской платы.

Это увеличивает стоимость материалов. Гибридный блок, будучи более легким, позволяет обойтись простыми штифтами, что сокращает время сборки на производственной линии.

В прошлых проектах PTSMAKE мы обнаружили, что тяжелые медные конструкции часто требуют примерно 30% более надежного монтажного оборудования, чем гибридные альтернативы.

Мы проанализировали, как полный медный радиатор Приоритет отдается тепловой мощности, а не весу, что требует прочного монтажа. Гибридная конструкция, напротив, позволяет сбалансировать производительность и производственные затраты, используя большее расстояние между ребрами для улучшения акустических свойств и упрощения сборки для массового рынка.

Предложите инновационный дизайн медного радиатора.

Стандартная система терморегулирования часто упирается в вес. В то время как медный радиатор обеспечивает превосходную теплопроводность, но высокая плотность затрудняет его использование в легких приложениях, таких как робототехника или аэрокосмическая промышленность. Нам необходимо выйти за рамки простой регулировки плотности ребер.

Мы в PTSMAKE считаем, что следующий скачок произойдет благодаря изменению самой внутренней структуры. Мы должны перейти от субтрактивного мышления к генеративному дизайну.

Современные ограничения против инноваций

| Ограничение | Традиционный дизайн | Предлагаемые инновации |

|---|---|---|

| Геометрия | Параллельные плавники | Биомиметическая решетка |

| Поток воздуха | Ламинарный (прямой) | Турбулентный (смешанный) |

| Вес | Тяжелый (массивное основание) | Легкий вес (полый) |

Такой подход позволяет сохранить тепловые характеристики, но убрать лишнюю массу.

Чтобы решить проблему веса, не жертвуя мощностью охлаждения, я предлагаю использовать гибридный процесс производства. Мы можем сочетать прецизионную обработку с ЧПУ для основы и аддитивное производство для структуры ребер.

Это позволяет нам создать Трижды периодическая минимальная поверхность23 (TPMS) геометрия.

Преимущество конструкций TPMS

В отличие от стандартных штырей или ребер, эта геометрия непрерывно разделяет воздушный поток. Это создает естественную турбулентность. Эта турбулентность нарушает пограничный слой воздуха, который обычно выступает в качестве изолятора.

В наших внутренних исследованиях с партнерами по разработке такая структура значительно увеличивает эффективную площадь поверхности при том же объеме.

Сравнение структурной эффективности

| Метрика | Медный радиатор с прямыми ребрами | Решетчатый медный радиатор TPMS |

|---|---|---|

| Соотношение площади поверхности | 1:1 (базовый уровень) | 3:1 (улучшенный) |

| Сопротивление воздушному потоку | Низкий | Умеренный |

| Рассеивание тепла | Хорошо | Превосходно |

Такую конструкцию невозможно обработать только традиционным фрезерованием. Однако благодаря 3D-печати медной решетки и CNC-обработке сопрягаемых поверхностей для обеспечения плоскостности мы получаем лучшее из двух миров.

Эта инновация снижает общий вес детали примерно на 40%. Она преобразует медный радиатор из тяжелого якоря в высокопроизводительный, легкий компонент, подходящий для динамического оборудования.

Переосмыслив геометрию, мы решили проблему плотности, присущую меди. Мы перешли от стандартных ребер к математической решетчатой структуре, оптимизирующей площадь поверхности и вес. Этот гибридный подход использует как точность ЧПУ, так и аддитивную сложность для превосходного терморегулирования.

Разблокировка прецизионных медных радиаторов с помощью PTSMAKE

Готовы ли вы повысить качество своих проектов с помощью высококачественных медных радиаторов? Свяжитесь с инженерно-техническими специалистами PTSMAKE, чтобы быстро получить цену на индивидуальные решения, от прототипов до серийного производства. Испытайте надежное обслуживание, точное производство и своевременную поставку - отправьте заявку сегодня, и давайте превзойдем ваши ожидания!

Нажмите здесь, чтобы понять, как скорость передачи тепла связана с плотностью материала и удельной теплоемкостью. ↩

Узнайте, как этот принцип физики рассчитывает специфическое влияние примесей на проводимость металла. ↩

Нажмите здесь, чтобы узнать, как эти микроскопические пики на поверхности влияют на термическое сопротивление и трение. ↩

Нажмите здесь, чтобы узнать, как этот коэффициент математически определяет пределы эффективности ваших стратегий охлаждения воздушным потоком. ↩

Нажмите здесь, чтобы узнать, как взаимодействуют плотность и проводимость материала, определяющие скорость распространения и сохранения тепла. ↩

Нажмите, чтобы узнать, как минимизация этого сопротивления значительно снижает рабочую температуру процессора. ↩

Нажмите здесь, чтобы узнать, как термическая обработка значительно повышает прочность определенных металлических сплавов. ↩

Нажмите, чтобы понять, как сопротивление на стыках влияет на общий теплоотвод и надежность. ↩

Поймите, как минимизация барьеров на стыках значительно снижает температуру и повышает общую надежность системы. ↩

Нажмите здесь, чтобы узнать, как хаотическое движение воздуха разрушает пограничный слой и повышает эффективность теплопередачи. ↩

Нажмите, чтобы узнать, как этот расчет помогает оптимизировать воздушный поток и эффективность охлаждения в ограниченных пространствах. ↩

Нажмите здесь, чтобы узнать, как это физическое свойство определяет скорость распространения тепла внутри основания. ↩

Нажмите здесь, чтобы узнать, как жидкости перемещаются под действием силы тяжести без насосов, гарантируя, что ваше устройство останется холодным в любой ориентации. ↩

Узнайте здесь, как достижение равномерного распределения температуры значительно продлевает срок службы чувствительных электронных компонентов. ↩

Нажмите, чтобы понять, как это явление влияет на эффективность охлаждения и почему медь справляется с локальным нагревом лучше, чем алюминий. ↩

Узнайте, как эта передовая фазообменная технология отводит тепло от критически важных компонентов значительно быстрее, чем цельный металл. ↩

Узнайте, как жесткость материала влияет на точность и стабильность плавника при изготовлении. ↩

Нажмите здесь, чтобы понять, как микроскопические границы и слои покрытия влияют на эффективность теплопередачи в вашей конструкции. ↩

Нажмите здесь, чтобы узнать, как фазообменная механика радикально повышает эффективность теплопередачи в компактных конструкциях. ↩

Нажмите здесь, чтобы узнать, как контакт поверхностей влияет на теплопередачу и общую эффективность охлаждения системы. ↩

Нажмите здесь, чтобы узнать, как микроскопические зазоры снижают эффективность охлаждения и как выбрать правильные материалы для термоинтерфейса. ↩

Нажмите здесь, чтобы понять, как движение жидкости внутри тепловых труб оказывает решающее влияние на эффективность теплопередачи. ↩

Нажмите, чтобы понять, как эта особая математическая геометрия максимизирует площадь поверхности для значительно улучшенной теплопередачи. ↩