Многие инженеры сталкиваются с проблемой получения однородного, высококачественного и прозрачного анодированного покрытия на алюминиевых деталях. Процесс кажется простым, но незначительные различия в выборе сплава, предварительной обработке и контроле процесса могут привести к разнице между блестящим защитным покрытием и неудовлетворительным результатом с полосами, не соответствующим техническим требованиям.

Прозрачное анодирование — это электрохимический процесс, в ходе которого на алюминиевых поверхностях образуется прозрачный слой оксида алюминия, повышающий коррозионную стойкость и твердость поверхности, при этом сохраняя естественный вид металла за счет контролируемого окисления в кислотном электролите.

В этом руководстве рассматриваются все аспекты, от выбора сплава и технологических параметров до контроля качества и реальных применений. Вы узнаете, как выбрать правильную отделку для вашего проекта, избежать распространенных дефектов и эффективно работать с поставщиком услуг анодирования, чтобы добиться нужных результатов.

Чем отличается прозрачное анодирование от цветного анодирования?

При выборе отделки для алюминиевых деталей часто возникает вопрос: в чем заключается реальная разница между прозрачным и цветным анодированием?

Основной процесс практически идентичен. Но конечные цели совершенно разные.

Основная цель

Прозрачное анодирование предназначено для защиты детали. Оно повышает коррозионную стойкость, сохраняя при этом естественный металлический вид алюминия.

Цветное анодирование добавляет визуальный элемент. Оно использует краситель для достижения определенного цвета для брендинга или функциональной кодировки.

Вот краткий обзор их основных целей.

| Тип анодирования | Основная цель | Эстетический результат |

|---|---|---|

| Прозрачное анодирование | Защита, долговечность | Естественный металлический блеск |

| Цветное анодирование | Защита, эстетика | Конкретный, стабильный цвет |

Этот выбор часто зависит от дизайна вашего продукта и функциональных потребностей.

Оба процесса начинаются с одного и того же электрохимического этапа. Мы создаем прочный пористый оксидный слой на поверхности алюминия. Этот слой является ключевым для защитных свойств анодирования. Реальное расхождение происходит сразу после образования этого слоя.

Этап окрашивания: ключевое отличие

При цветном анодировании деталь погружается в красящую ванну. Пористая анодный оксидный слой1 впитывает краску. Так мы получаем яркие, стойкие цвета. Глубину цвета можно регулировать, изменяя время погружения и концентрацию краски.

После окрашивания деталь герметизируется. Этот важный этап закрывает поры, навсегда запечатывая краску. Благодаря этому цвет становится неотъемлемой частью поверхности.

Путь к чистым анодированным деталям

Чистые анодированные детали полностью пропускают этап окрашивания. После образования оксидного слоя они сразу переходят к этапу герметизации. Этот процесс герметизирует неокрашенный пористый слой.

Он обеспечивает такую же превосходную коррозионную стойкость и износостойкость. Но при этом сохраняет необработанный, обработанный на станке вид алюминия. Это часто требуется для промышленных или минималистских дизайнов.

Этапы процесса подчеркивают это единственное, но значительное отличие.

| Шаг номер | Процесс прозрачного анодирования | Процесс цветного анодирования |

|---|---|---|

| 1 | Предварительная обработка (очистка/травление) | Предварительная обработка (очистка/травление) |

| 2 | Анодирование (рост оксидного слоя) | Анодирование (рост оксидного слоя) |

| 3 | Промывка | Промывка |

| 4 | Уплотнение | Окрашивание |

| 5 | - | Промывка |

| 6 | - | Уплотнение |

Выбор влияет как на эстетику, так и на время производства.

Фундаментальное различие заключается в одном единственном этапе. Прозрачное анодирование уделяет приоритетное внимание защите, сохраняя при этом естественный вид металла. Цветное анодирование добавляет этап окрашивания, чтобы закрепить цвет в поверхностном слое перед герметизацией, обеспечивая как защиту, так и особую эстетику.

Какие алюминиевые сплавы лучше всего подходят для прозрачного анодирования?

Выбор правильного алюминиевого сплава имеет решающее значение для успешного получения прозрачного анодированного покрытия. Легирующие элементы напрямую влияют на конечный внешний вид.

Основными виновниками являются такие элементы, как медь и кремний. Они могут вызывать помутнение, появление серого или желтоватого оттенка после анодирования.

Вот почему некоторые сплавы подходят лучше, чем другие.

Пригодность сплава для прозрачного анодирования

Серии 5xxx и 6xxx являются отличным выбором. Они обеспечивают действительно прозрачный и однородный анодный слой.

Однако серии 2xxx и 7xxx представляют собой сложную задачу. Их высокое содержание меди и цинка приводит к изменению цвета.

Вот краткое руководство:

| Серия сплавов | Основной легирующий элемент | Подходит для анодирования |

|---|---|---|

| 5xxx | Магний (Mg) | Превосходно |

| 6xxx | Магний (Mg) и кремний (Si) | Превосходно |

| 2xxx | Медь (Cu) | Плохо / Сложно |

| 7xxx | Цинк (Zn) | Плохо / Сложно |

Более глубокий взгляд на металлургию

Разница заключается в структуре металла. В нашей работе в PTSMAKE мы всегда сначала проверяем спецификации материалов. Этот шаг позволяет избежать дорогостоящих ошибок в дальнейшем.

Сложные сплавы: серии 2xxx и 7xxx

Сложно использовать сплавы с высоким содержанием меди (2xxx) или цинка (7xxx). Эти элементы образуют отчетливые интерметаллические соединения2 в алюминиевой матрице.

Эти частицы не анодируются равномерно с окружающим алюминием. Они могут анодироваться с различной скоростью или не анодироваться вовсе. Это приводит к неравномерной, часто обесцвеченной поверхности. Например, сплав 2024 часто приобретает тускло-серый цвет.

Превосходные сплавы: серии 5xxx и 6xxx

Напротив, сплавы серий 5xxx и 6xxx идеально подходят для прозрачной анодированной отделки. Их основные элементы, магний и кремний, более растворимы в алюминии.

Это позволяет получить более однородный материал. Во время анодирования оксидный слой растет равномерно, что приводит к получению четкого, однородного и защитного покрытия. По этой причине сплав 6061 является популярным выбором.

| Группа компаний "Сплав | Металлургическое поведение | Чистый анодированный результат |

|---|---|---|

| Отлично (5xxx, 6xxx) | Легирующие элементы хорошо растворяются. | Равномерный, прозрачный оксидный слой. |

| Сложное (2xxx, 7xxx) | Образует неоднородные интерметаллические частицы. | Потемнение, помутнение или серое покрытие. |

Выбор сплава является наиболее важным фактором для получения качественного прозрачного анодированного покрытия. Легирующие элементы, такие как медь и цинк, вызывают изменение цвета, в то время как серии 5xxx и 6xxx обеспечивают наилучшую прозрачность и однородность благодаря своим металлургическим свойствам.

Каковы основные свойства прозрачного анодированного покрытия?

Прозрачное анодированное покрытие не только защищает, но и существенно улучшает основные свойства алюминия. В результате этого процесса образуется невероятно твердый защитный слой оксида алюминия.

Этот слой не является покрытием, он является частью металла. Он значительно улучшает характеристики функциональных деталей.

Повышенная коррозионная стойкость

Слой оксида алюминия химически стабилен. Он действует как мощный барьер. Это защищает алюминий, лежащий под ним, от влаги, соли и других коррозионных элементов.

Повышенная твердость поверхности

Этот новый слой также чрезвычайно твердый. Эта особенность напрямую повышает стойкость к истиранию и царапинам.

| Недвижимость | Необработанный алюминий | Прозрачный анодированный алюминий |

|---|---|---|

| Коррозия | Низкое сопротивление | Высокая сопротивляемость |

| Твердость | Мягкий | Очень трудно |

| Носите | Склонен к царапинам | Устойчивость к истиранию |

Это делает его идеальным для деталей, которые подвергаются регулярному контакту или использованию.

Секрет этих преимуществ заключается в самом слое оксида алюминия. Этот слой создается в результате электрохимического процесса. По сути, он образуется непосредственно на базовой алюминиевой детали.

Как работает оксидный слой

В отличие от краски, он не может отслаиваться или отковыриваться. Слой является естественно пористым и имеет очень организованную структуру. После основного процесса мы обычно запечатываем эти поры. Этот шаг закрепляет защитные свойства.

В прошлых проектах в PTSMAKE мы убедились, насколько важна правильная герметизация. Она обеспечивает максимальную коррозионную стойкость в сложных условиях эксплуатации.

Это контролируемое окисление создает поверхность, которая намного тверже, чем исходный алюминий. Твердость достигается за счет плотной кристаллической структуры., шестиугольная колонная структура3. Эта конструкция является ключевым фактором ее прочности.

Понимание диэлектрической прочности

Еще одним важным преимуществом является электрическая изоляция. Необработанный алюминий является отличным проводником. Однако слой оксида алюминия является превосходным электрическим изолятором. Это называется высокой диэлектрической прочностью.

| Характеристика | Влияние на производительность |

|---|---|

| Интегральный слой | Не будет отслаиваться и не будет сколы |

| Запечатанные поры | Максимальная коррозионная стойкость |

| Кристаллическая структура | Обеспечивает высокую твердость и износостойкость |

| Природа оксида | Обеспечивает отличную электрическую изоляцию |

Эта свойство делает прозрачную анодированную поверхность идеальной для корпусов электронных устройств. Она может предотвратить короткое замыкание и защитить чувствительные внутренние компоненты.

Слой оксида алюминия обеспечивает три функциональных преимущества. Он обеспечивает исключительную коррозионную стойкость, превосходную твердость поверхности для защиты от истирания и надежную электрическую изоляцию, повышая долговечность и производительность детали.

Как определяется и контролируется ‘чистота’ отделки?

Достижение идеальной прозрачности в отделке — это не удача. Это результат тщательно контролируемых этапов. Конечный вид в значительной степени зависит от поверхности сырья.

Деталь начинается с определенной текстуры. Подумайте о полированной, щеткой обработанной или матовой поверхности.

Предварительная обработка определяет внешний вид

Перед анодированием мы подготавливаем поверхность. Химическая обработка может либо травтить поверхность для получения матового вида, либо отполировать ее для получения отражающего вида. Выбор здесь имеет решающее значение для конечного результата анодирования.

| Предварительная обработка | Влияние на поверхность | Результирующая ясность |

|---|---|---|

| Химическое травление | Создает микронеровности | Рассеянный, матовый |

| Осветление | Сглаживает поверхность | Высокий, отражающий |

Этот начальный этап закладывает основу для всего последующего.

Настоящая прозрачность зависит от двух факторов. Чистота слоя оксида алюминия и текстура металла под ним. Безупречная основа — это первый шаг.

Наука, стоящая за блеском

В процессе анодирования образуется прозрачный оксидный слой. Если этот слой чистый и однородный, он четко показывает поверхность под ним. Любые примеси или неровности затуманивают поверхность, снижая ее визуальную привлекательность. Конечный вид в значительной степени зависит от того, как свет взаимодействует с поверхностью, принцип, известный как зеркальное отражение4.

Контроль для идеального результата

В PTSMAKE мы контролируем все переменные. Начинается это с выбора подходящего алюминиевого сплава. Некоторые сплавы, такие как 6063, дают более четкую отделку, чем другие, например, сплавы с высоким содержанием кремния.

Мы также тщательно контролируем химический состав предварительной обработки и параметры анодирования. Это обеспечивает идеальный рост оксидного слоя. Для получения стабильных результатов необходим такой уровень точности.

| Фактор контроля | Влияние на ясность | Подход PTSMAKE |

|---|---|---|

| Выбор сплава | Высокая; некоторые сплавы более прозрачные | Помогите клиентам выбрать оптимальные сплавы |

| Подготовка поверхности | Высокая; определяет текстуру | Точно контролируемые химические ванны |

| Процесс анодирования | Высокая; влияет на чистоту оксида | Строгий мониторинг параметров |

Контролируя эти факторы, мы каждый раз обеспечиваем нашим клиентам предсказуемое и высококачественное прозрачное анодированное покрытие.

Четкость отделки — это результат тщательной проработки, а не случайность. Она является результатом подготовки основания, точной предварительной обработки и идеально контролируемого процесса анодирования. Конечный вид является прямым отражением тщательной проработки каждого этапа производства.

Стандарт Go-To: понимание MIL-A-8625

При обсуждении прозрачного анодирования выделяется один стандарт: MIL-A-8625.

Это военная спецификация США. Однако она является де-факто мировым стандартом для анодирования. Она обеспечивает четкий, общий язык.

Для получения четкого анодированного покрытия мы уделяем особое внимание двум ключевым частям. Это тип II и класс 1. Это гарантирует, что все будут на одной волне.

| Технические характеристики | Описание | Общее использование |

|---|---|---|

| MIL-A-8625 | Военная спецификация для анодных покрытий | Отраслевой стандарт |

| Тип II | Анодирование серной кислотой | Декоративные и защитные |

| Класс 1 | Неокрашенный (естественная отделка) | Прозрачное анодирование |

Эта структура предотвращает недоразумения. Она имеет решающее значение для достижения стабильных результатов.

MIL-A-8625 — это не просто документ. Это основа для четкой коммуникации. Он устраняет догадки из процесса. Когда инженер указывает "прозрачный анодированный", этот стандарт определяет, что это означает в техническом плане.

Это позволяет избежать дорогостоящих ошибок. Это гарантирует, что конечная деталь будет соответствовать первоначальному замыслу проектировщика. В PTSMAKE мы ежедневно полагаемся на этот стандарт.

Типы анодных покрытий

MIL-A-8625 описывает несколько типов покрытий. Для прозрачных покрытий мы используем тип II. В нем используется серная кислота для создания покрытия средней толщины. Оно идеально подходит для обеспечения коррозионной стойкости и чистого внешнего вида.

Он отличается от типа III, или анодирования с твердым покрытием. Тип III создает гораздо более толстый и твердый слой для применения в условиях высокой износостойкости.

Классы анодных покрытий

Стандарт также определяет два класса. Именно здесь вступает в игру "ясность".

- Класс 1: Это означает, что покрытие не окрашено. Оно сохранит естественный, прозрачный вид анодного слоя. Это спецификация для настоящего прозрачного анодированного покрытия.

- Класс 2: Этот класс включает добавление красителей в покрытие после электролитическое пассивирование5 процесс.

Вот простое разъяснение:

| Назначение | Значение | Результат |

|---|---|---|

| MIL-A-8625 Тип II, Класс 1 | Серная кислота, неокрашенная | Стандартная прозрачная анодированная отделка. |

| MIL-A-8625 Тип II, Класс 2 | Серная кислота, окрашенная | Цветная анодированная отделка. |

Таким образом, указание "MIL-A-8625, тип II, класс 1" является наиболее точным способом заказа стандартной детали с прозрачным анодированным покрытием. Оно не оставляет места для интерпретации.

Короче говоря, MIL-A-8625 является основным стандартом. Указание типа II для процесса и класса 1 для отделки гарантирует высококачественное, неокрашенное прозрачное анодированное покрытие. Такая точность имеет решающее значение для предсказуемых результатов производства, и мы в PTSMAKE строго следуем этому принципу.

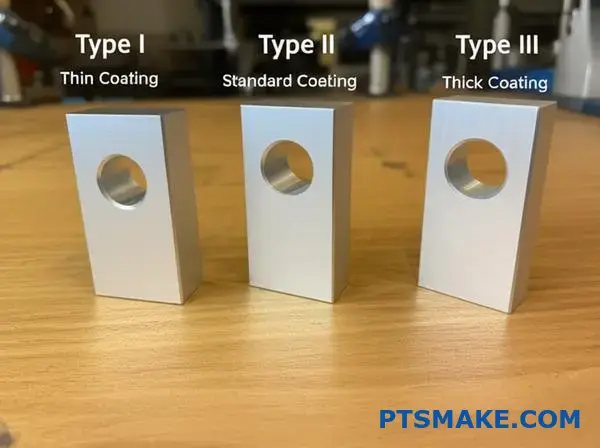

Каковы основные типы процессов прозрачного анодирования?

Когда мы говорим о прозрачном анодировании, речь не идет об универсальном процессе. Промышленный стандарт MIL-A-8625 описывает основные типы. Каждый из них может обеспечить прозрачное или полупрозрачное покрытие.

Однако их свойства и оптимальные области применения значительно различаются. Выбор подходящего варианта имеет решающее значение для работоспособности вашей детали.

Давайте рассмотрим основные типы, которые могут привести к прозрачный анодированный покрытие.

| Тип анодирования | Общее название | Ключевая особенность |

|---|---|---|

| Тип I | Анодирование хромовой кислотой | Самая тонкая пленка, сохраняет усталостную прочность |

| Тип II | Анодирование серной кислотой | Стандартная декоративная отделка, хорошая коррозионная стойкость |

| Тип III | Твердое анодирование | Самая толстая пленка, максимальная твердость |

Понимание различий является ключом к правильному выбору для вашего проекта. В PTSMAKE мы ежедневно помогаем клиентам в процессе выбора. Речь идет о балансе между эстетикой и функциональными требованиями.

Тип II: Стандартный выбор

Тип II, или анодирование серной кислотой, является наиболее распространенным процессом для декоративной обработки. прозрачный анодированный отделка. Она создает пористый оксидный слой, который обеспечивает хорошую коррозионную стойкость. Идеально подходит для бытовой электроники и архитектурных компонентов.

Тип III: Долговечный вариант

Тип III, или анодирование с твердым покрытием, ставит функциональность выше внешнего вида. Хотя часто окрашивается в черный цвет, в естественном состоянии имеет прозрачную, серую или бронзовую поверхность. Цвет зависит от алюминиевого сплава и толщины покрытия. Его основным преимуществом является чрезвычайная твердость и износостойкость. Это делает его идеальным для промышленных деталей, подверженных высокому износу.

Тип I: Выбор специалиста

Тип I, или анодирование хромовой кислотой, дает самую тонкую анодную пленку. Это имеет решающее значение для деталей с жесткими допусками и в аэрокосмической промышленности. Оно оказывает минимальное влияние на усталостную прочность материала. В процессе используется другой электролитический раствор6 по сравнению с типами II и III.

Вот краткое сравнение, основанное на нашем опыте реализации проектов:

| Характеристика | Тип I (хромовая кислота) | Тип II (серная кислота) | Тип III (твердое покрытие) |

|---|---|---|---|

| Типичная толщина | 0.00005" - 0.0001" | 0.0002" - 0.001" | 0.001" - 0.004" |

| Основное использование | Аэрокосмическая промышленность, прецизионные детали | Декоративное, общего назначения | Высокоизносостойкие компоненты |

| Внешний вид | От прозрачного до серого | Очистить | Прозрачный, серый или бронзовый |

Выбор подходящего процесса прозрачного анодирования — типа I, II или III — полностью зависит от требований вашего применения, от эстетической привлекательности до экстремальной износостойкости. Каждый тип предлагает уникальный баланс свойств, чтобы обеспечить работу вашей детали в соответствии с назначением.

Как различные серии сплавов влияют на конечный внешний вид?

Выбор правильного алюминиевого сплава имеет решающее значение. Это особенно актуально для прозрачный анодированный завершить. Номер серии указывает, что именно добавлено. Эти добавки меняют конечный вид.

Разделение на «ясное» и «мутное»

Некоторые сплавы дают яркую, чистую поверхность. Другие могут иметь желтоватый или серый оттенок. Это различие имеет основополагающее значение для вашего выбора дизайна.

| Группа компаний "Сплав | Типичный внешний вид анодированного покрытия |

|---|---|

| 1xxx, 3xxx, 5xxx, 6xxx | Яркий, чистый |

| 2xxx, 7xxx | Желтоватый, сероватый, менее прозрачный |

Понимание этого основного различия — первый шаг. Оно помогает управлять ожиданиями относительно внешнего вида конечного продукта.

Разница заключается в химическом составе. Легирующие элементы реагируют по-разному в процессе анодирования. Именно это и создает визуальные различия.

Сплавы, идеально подходящие для прозрачного анодирования

Серия 6xxx, особенно 6061 и 6063, является популярным выбором. В PTSMAKE мы часто рекомендуем ее для косметических деталей. Содержание магния и кремния обеспечивает однородную, блестящую поверхность.

Аналогичным образом, серии 5xxx (магний) и 3xxx (марганец) очень хорошо поддаются анодированию. Серия 1xxx, состоящая из почти чистого алюминия, обеспечивает максимально чистую поверхность.

Сплавы, представляющие сложность

Серии 2xxx и 7xxx — это совсем другая история. Это высокопрочные сплавы. Они часто используются для изготовления конструкционных деталей, где внешний вид не имеет первостепенного значения.

Медь в сплавах серии 2xxx может вызывать желтоватый или даже коричневатый оттенок после анодирования. Цинк в сплавах серии 7xxx, как правило, приводит к появлению сероватого или иногда тускло-желтого оттенка. Эти элементы образуют микроскопические интерметаллические соединения7 которые не анодируются равномерно.

Вот более подробная разбивка, основанная на нашем опыте реализации проектов.

| Серия сплавов | Основной легирующий элемент | Общий прозрачный анодированный Результат | Лучший вариант использования для внешнего вида |

|---|---|---|---|

| 1xxx | Нет (99%+ Al) | Исключительно чистый, яркий | Декоративные, отражающие поверхности |

| 3xxx | Марганец (Mn) | Очень хорошая четкость, яркий | Общего назначения, посуда для приготовления пищи |

| 5xxx | Магний (Mg) | Превосходная четкость, яркость | Морские, архитектурные детали |

| 6xxx | Магний (Mg) и кремний (Si) | Превосходная четкость, яркость | Экструзии, косметические детали |

| 2xxx | Медь (Cu) | Желтовато-коричневый оттенок, мутный | Не для косметических прозрачных покрытий |

| 7xxx | Цинк (Zn) | Серовато-желтый оттенок, мутный | Не для косметических прозрачных покрытий |

Поэтому мы всегда обсуждаем с нашими клиентами конечное назначение изделия. Это гарантирует, что выбранный материал будет отвечать как механическим, так и эстетическим требованиям.

Выбор сплава не подлежит обсуждению с точки зрения внешнего вида. Для яркого, прозрачный анодированный для отделки используйте серии 1xxx, 3xxx, 5xxx или 6xxx. Серии 2xxx и 7xxx обладают высокой прочностью, но дают окрашенный, менее прозрачный результат.

Как классифицируются распространенные дефекты анодирования?

Для эффективного устранения неполадок мы группируем дефекты по категориям. Это помогает нам быстро выявить первопричину. Так мы избегаем догадок и экономим время.

Понимание этих групп имеет ключевое значение. Оно упрощает диагностику для любой детали с четким анодированным покрытием. Основные категории связаны с процессом, обращением и самим материалом.

Основные категории дефектов

| Категория | Общие примеры |

|---|---|

| Связанные с процессом | Горящее, мягкое покрытие, питтинг |

| Связанные с обращением | Царапины, следы от стоек, отпечатки пальцев |

| Связанные с материалами | Пятна, обесцвечивание, полосы |

Классификация дефектов оптимизирует наш процесс контроля качества. В PTSMAKE мы используем эту структуру, чтобы гарантировать соответствие каждой детали техническим требованиям. Это практичный подход к сложному процессу.

Дефекты, связанные с процессом

Эти проблемы возникают во время самого цикла анодирования. Типичными причинами являются такие факторы, как неправильная температура, плотность тока или концентрация химических веществ. Например, слишком сильный ток может "сжечь" деталь, создав темную, шероховатую поверхность.

Дефекты, связанные с обращением

Они возникают до или после процесса анодирования. Типичными примерами являются царапины от неправильного хранения или видимые следы от стеллажей. Хотя некоторые следы от стеллажей неизбежны, их расположение имеет решающее значение и заранее согласовывается с клиентом.

Дефекты, связанные с материалами

Сырой алюминиевый сплав также может иметь дефекты. Такие проблемы, как линии экструзии или изменения в составе сплава, могут стать заметными после анодирования. Некоторые примеси в металле, такие как интерметаллические частицы8, может привести к образованию ямок или небольших пустот. Именно поэтому выбор материала так важен с самого начала.

| Происхождение дефекта | Основная причина | Диагностическая подсказка |

|---|---|---|

| Процесс | Неверные параметры резервуара | Дефект является равномерным или имеет определенный рисунок по всей партии |

| Обработка | Физический контакт | Случайные, неповторяющиеся следы, такие как царапины |

| Материал | Состав сплава/примеси | Следует за направлением зерна материала или направлением экструзии |

Классификация дефектов по категориям, связанным с процессом, обращением и материалами, имеет решающее значение. Она обеспечивает логическую дорожную карту для устранения неисправностей, гарантируя более быстрые и точные решения для достижения идеальной прозрачной анодированной поверхности. Такой систематический подход сокращает количество отходов и повышает стабильность качества каждого проекта.

Каковы ключевые показатели эффективности для этого финиша?

Отделка – это не просто красивая поверхность. Ее истинная ценность заключается в ее эксплуатационных характеристиках. Мы должны полагаться на объективные данные, а не только на внешний вид.

Ключевые показатели предоставляют эти данные. Они показывают, как покрытие будет вести себя в реальных условиях. Это крайне важно для обеспечения надежности.

Основные качественные характеристики

Мы уделяем особое внимание четырем ключевым областям. Каждая из них оценивается с помощью специальных тестов, соответствующих отраслевым стандартам. Это гарантирует стабильные и надежные результаты для каждой детали.

| Метрика | Общий тест | Назначение |

|---|---|---|

| Толщина | Вихревой ток/микрометр | Обеспечивает надлежащую защиту |

| Коррозия | Солевой туман (ASTM B117) | Прогнозирует срок службы в суровых условиях |

| Абразивная износостойкость | Тест Табера | Измеряет износостойкость |

| Уплотнение | Тест на окрашивание красителем | Проверяет целостность покрытия |

Подробное понимание этих показателей имеет жизненно важное значение. Оно помогает вам точно определить, что необходимо для вашего приложения. Давайте разберем, почему каждый тест имеет значение.

Толщина покрытия (микроны или мил)

Толщина — это баланс. Слишком тонкая деталь не обеспечивает защиту. Слишком толстая может стать хрупкой или изменить критические размеры детали. Для прозрачный анодированный часть, точная толщина обеспечивает идеальную посадку в сборке.

Коррозионная стойкость (часы в солевом тумане)

Испытание в солевом тумане (ASTM B117) представляет собой ускоренное испытание на коррозию. Оно имитирует многолетнее воздействие агрессивной среды всего за несколько сотен часов. Согласно результатам наших испытаний, определение необходимого количества часов имеет решающее значение для деталей, используемых на открытом воздухе или в коррозионных средах.

Стойкость к истиранию (испытание по Таберу)

Это испытание измеряет стойкость к износу и трению. Утяжеленный абразивный диск вращается по поверхности. Мы считаем циклы до тех пор, пока не обнажится основа. Эти данные имеют решающее значение для понимания трибологические свойства9 отделка, особенно для движущихся частей.

| Параметр испытания | Описание |

|---|---|

| Тестовая нагрузка | Вес (в граммах), прикладываемый к абразивным кругам. |

| Тип колеса | Используемый абразивный круг (например, CS-10, H-18). |

| Циклы | Количество оборотов до отказа или оценки. |

Качество уплотнения (тест с красителем)

Анодированные покрытия являются пористыми. Герметизация закрывает эти поры. Тест с красителем выявляет любые дефекты герметизации. Некачественная герметизация делает деталь уязвимой для коррозии, независимо от толщины покрытия.

Эти показатели преобразуют субъективную оценку качества в объективные, поддающиеся проверке данные. Это гарантирует, что готовые компоненты будут работать именно так, как было задумано, обеспечивая надежность и долговечность конечного продукта.

Какие переменные контролируют матовый или блестящий вид поверхности?

Конечный вид анодированной детали не является случайным. Он является результатом ряда осознанных решений. Их можно разделить на две основные категории.

Во-первых, огромную роль играет сам материал. Во-вторых, не менее важную роль играют применяемые нами химические процессы.

Характеристики субстрата

Исходное состояние алюминия имеет основополагающее значение. Сплав и его первоначальная поверхностная обработка определяют конечный вид изделия.

Выбор процесса

Химическая обработка материала определяет конечный результат. Травление и полировка являются ключевыми этапами, которые определяют конечную текстуру и блеск.

| Фактор | Способствует матовости | Способствует яркости |

|---|---|---|

| Субстрат | Грубая первоначальная отделка | Гладкая начальная отделка |

| Процесс | Длительное щелочное травление | Химическое осветление погружением |

Давайте подробнее рассмотрим, как работают эти переменные. Для достижения идеального матового или блестящего покрытия необходимо контролировать как материал, так и процесс.

Субстрат: отправная точка

Выбор сплава

Различные алюминиевые сплавы реагируют по-разному. Например, сплав 6061 после анодирования дает менее блестящую поверхность, чем сплавы серии 5xxx. Это связано с содержанием кремния в его составе.

Первоначальная отделка поверхности

Деталь, которая перед химической обработкой подвергается механической полировке, естественно, будет иметь более блестящую поверхность. И наоборот, поверхность, обработанная дробеструйной обработкой, будет иметь матовый вид. Исходная текстура имеет ключевое значение. Это особенно верно для прозрачного анодированного покрытия.

Процесс: химическое воздействие

Подготовка поверхности перед анодированием имеет решающее значение. Правильно подобранная химическая ванна может полностью изменить профиль поверхности.

Щелочное травление является ключевым этапом. Более длительное время травления создает более диффузную поверхность, которая рассеивает свет. Это приводит к матовому внешнему виду. Этот процесс тонко удаляет материал, создавая микронеровности.

Чтобы получить блестящую поверхность, мы часто используем специальный химический раствор для придания блеска. Этот процесс сглаживает поверхность на микроскопическом уровне. Более гладкая поверхность увеличивает зеркальное отражение10, который наши глаза воспринимают как яркий или зеркальный.

| Шаг процесса | Влияние на поверхность | Визуальный результат |

|---|---|---|

| Длительное травление | Увеличивает микрошероховатость | Матовый |

| Короткое травление | Минимальные изменения | Сохраняет первоначальную отделку |

| Яркий спад | Уменьшает микрошероховатость | Яркий / Зеркальный |

| Без погружения | Без химической полировки | Зависит от подложки |

В наших проектах в PTSMAKE мы тщательно балансируем эти переменные. Мы работаем с клиентами, чтобы подобрать сплав и процесс, соответствующие их желаемому эстетическому результату, обеспечивая стабильные результаты от прототипа до производства.

Достижение определенного матового или блестящего покрытия — это не магия. Это рассчитанный результат контроля характеристик сырья и применяемых химических процессов, от первоначальной текстуры поверхности до продолжительности щелочного травления и использования отбеливающих ванн.

Как вы выбираете предварительную обработку для получения желаемого результата?

Выбор правильной предварительной обработки — это не просто предварительный этап. Это основа для окончательной отделки. Выбор напрямую влияет на эстетику и функциональность. Ваша конечная цель определяет путь.

Для яркого, блестящего вида

Если вам нужна блестящая, зеркальная поверхность, химическое отбеливание — это подходящий метод. Этот процесс сглаживает поверхность на микроскопическом уровне, увеличивая ее отражающую способность.

Для сатиново-матового покрытия

Для получения однородного, не отражающего света внешнего вида идеально подходит щелочное травление. Оно создает мягкий, сатиновый вид, который эффективно скрывает незначительные дефекты поверхности.

Когда детали имеют решающее значение

Если сохранение острых краев и сложных обработанных деталей имеет первостепенное значение, лучше всего провести легкую травление или простую очистку. Это позволит избежать удаления лишнего материала.

| Желаемая отделка | Рекомендуемая предварительная обработка |

|---|---|

| Яркий, зеркальный | Химическое осветление |

| Униформа, сатиново-матовый | Щелочное травление |

| Сохраненные детали | Легкая травление / очистка |

Более глубокий взгляд на методологию принятия решений

Правильный выбор зависит не только от эстетических соображений. Необходимо учитывать материал детали, ее конечное применение и допуски по размерам. Например, агрессивное травление обеспечивает отличную матовую поверхность, но удаляет материал. Это может стать проблемой для деталей с жесткими допусками.

В PTSMAKE мы помогаем клиентам в этом. Мы начинаем с желаемого результата и работаем в обратном направлении. Это гарантирует, что предварительная обработка улучшает деталь, а не ухудшает ее конструкцию. Цель состоит в том, чтобы найти баланс между визуальной привлекательностью и функциональными требованиями.

Например, деталь, требующая прочности прозрачный анодированный поверхность может подвергаться специальной травлению для обеспечения оптимальной адгезии покрытия и стабильного внешнего вида. Этот процесс требует тщательного баланса. Взаимодействие химического раствора с поверхностью металла создает особый вид рассеивания света или зеркальное отражение11, определяя его окончательный вид.

| Фактор | Яркая отделка | Матовая поверхность | Сохранение деталей |

|---|---|---|---|

| Основная цель | Высокая отражающая способность | Низкая бликовость, равномерность | Соблюдайте допуски |

| Общий метод | Химическое отбеливание | Щелочное травление | Легкая очистка / Деоксидация |

| Риск | Может выявить дефекты | Незначительное удаление материала | Не может скрыть недостатки |

Выбор предварительной обработки — это стратегическое решение. Оно обеспечивает баланс между визуальной целью и функцией детали. Для достижения успешного результата крайне важно подобрать правильный метод отделки — будь то блестящая, матовая или детализированная.

Как проводится неразрушающий контроль толщины пленки?

Использование вихретокового измерителя очень просто. Это промышленный стандарт для измерения непроводящих покрытий. К ним относятся такие покрытия, как краска или прозрачный анодированный слой на цветном металле.

Вот как мы это делаем в PTSMAKE.

Шаг 1: Калибровка

Сначала мы калибруем измерительный прибор. Это гарантирует точность показаний с самого начала. Для этого мы используем деталь без покрытия или сертифицированные стандарты.

Шаг 2: Измерение

Затем мы помещаем датчик на поверхность. Он должен быть установлен прочно и перпендикулярно. Это простое действие предотвращает искажение результатов.

Шаг 3: Усреднение

Наконец, мы проводим несколько измерений. Мы измеряем несколько ключевых точек, а затем усредняем результаты, чтобы получить надежное окончательное значение толщины.

| Шаг | Действие | Назначение |

|---|---|---|

| 1 | Калибровка датчика | Обеспечьте точность |

| 2 | Правильно разместите зонд | Получить достоверные показания |

| 3 | Средние показания | Получите надежную общую толщину |

Важность точности на каждом этапе

Для получения надежных измерений недостаточно просто поместить датчик на поверхность. Каждый шаг имеет решающее значение для контроля качества. Это особенно актуально для деталей с жесткими допусками, где важен каждый микрометр.

Почему калибровка является обязательным условием

Калибровка задает базовый уровень точности. В PTSMAKE мы всегда проводим калибровку на той же подложке, что и тестируемая деталь. Датчик, откалиброванный на одном алюминиевом сплаве, может показывать другие результаты на другом. Температура также может влиять на показания, поэтому мы акклиматизируем детали и датчики.

Этот процесс основан на принципе Электромагнитная индукция12. Зонд генерирует изменяющееся магнитное поле. Это вызывает вихревые токи в металлической подложке. Толщина покрытия влияет на силу этих токов, которые измеряет датчик.

Освоение размещения зондов

Способ размещения датчика имеет огромное значение. На изогнутых поверхностях для обеспечения стабильности может потребоваться специальный адаптер. Также следует избегать измерений слишком близко к краю. Это может исказить магнитное поле и привести к ложным показаниям.

| Распространенная ошибка | Последствия | Лучшая практика |

|---|---|---|

| Наклонный зонд | Неточные низкие показания | Установите прочно и перпендикулярно |

| Измерение края | Неточные показания высокого/низкого уровня | Оставайтесь на расстоянии нескольких миллиметров от краев |

| Шероховатая поверхность | Нестабильные показания | Среднее количество очков с близкого расстояния |

Обоснование усреднения

Однократное измерение может ввести в заблуждение. Анодированные покрытия могут иметь небольшие различия по поверхности. Проводя несколько измерений на значительных участках и усредняя их, мы получаем достоверное представление об общей толщине пленки, гарантируя соответствие детали техническим требованиям.

Использование вихретокового измерителя требует тщательной калибровки, точного размещения датчика и усреднения нескольких показаний. Выполнение этих шагов обеспечивает точное неразрушающее измерение толщины пленки, что имеет решающее значение для обеспечения качества в производстве и соответствия требованиям заказчика.

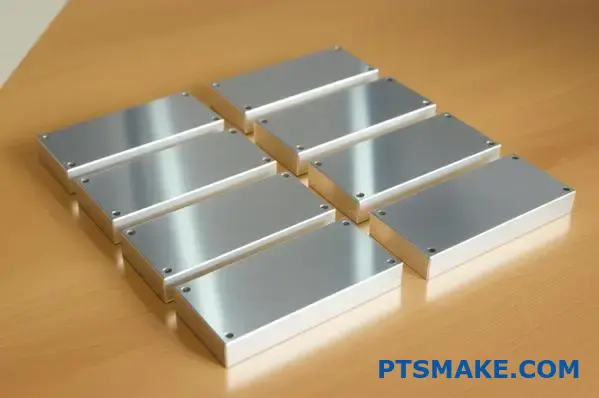

Как точно рассчитать стоимость анодирования?

Давайте разберемся с стоимостью анодирования. Это не секретное искусство. Это практическая формула, основанная на четких, осязаемых факторах. Мы можем упростить ее, чтобы получить точную оценку.

Основные факторы, влияющие на стоимость

Цена в первую очередь зависит от двух основных факторов. Это время обработки и площадь поверхности детали. Представьте себе, что вы красите стену.

Большая стена требует больше затрат на покраску. Более толстый слой краски требует больше времени и материалов. Анодирование работает по очень похожему принципу.

Основная формула

Вот простой способ концептуализации затрат:

| Фактор | Описание | Влияние на стоимость |

|---|---|---|

| Площадь поверхности | Общая площадь вашей детали, подлежащей покрытию. | Выше |

| Время в резервуаре | Как долго деталь находится в анодирующей ванне. | Выше |

| Обработка | Сложность надежной фиксации детали. | Выше |

Эта простая схема поможет вам понять любую полученную вами цитату.

Давайте сделаем эту формулу более практичной. Детали, входящие в эти факторы, являются тем, что действительно определяет окончательную цену, которую вы заплатите за свои компоненты.

Расчет площади поверхности

Для простых форм, таких как блоки или пластины, это легко. Просто используйте базовую геометрию. Для более сложных деталей лучшим инструментом является программное обеспечение CAD. Оно может рассчитать общую площадь поверхности одним щелчком мыши. Всегда предоставляйте эту цифру своему поставщику для получения точного предложения.

Толщина и время анодирования

Требуемая толщина покрытия напрямую влияет на время нахождения в резервуаре. Более толстое, более прочное прозрачный анодированный для завершения требуется более длительное погружение. Это потребляет больше электроэнергии и химикатов, что увеличивает общую стоимость. Взаимосвязь между током, временем и осаждением покрытия регулируется Законы электролиза Фарадея13.

Влияние стеллажей и погрузочно-разгрузочных работ

Это часто является скрытым фактором, влияющим на стоимость. Детали должны быть надежно закреплены на стеллажах, чтобы обеспечить равномерное покрытие и электрический контакт. Детали сложной формы могут быть очень трудно разместить на стеллажах.

Эта сложность увеличивает прямые затраты на рабочую силу. Что еще более важно, некачественная укладка на стеллажи может привести к появлению следов от контакта или другим дефектам качества.

Вот общее представление о том, как сложность влияет на стоимость:

| Сложность стеллажей | Пример | Множитель затрат |

|---|---|---|

| Простой | Плоские пластины, сплошные блоки | 1.0x |

| Умеренный | Детали с некоторыми сквозными отверстиями или изгибами | 1,2–1,5 раза |

| Комплекс | Сложная геометрия, глубокие полости | 1,5x – 2,0x+ |

В нашей работе в PTSMAKE мы часто разрабатываем индивидуальные стойки для сложных проектов, чтобы обеспечить качество и оптимизировать затраты.

Чтобы оценить затраты на анодирование, сосредоточьтесь на трех ключевых переменных. Рассчитайте общую площадь поверхности, учитывайте время, необходимое для достижения желаемой толщины, и оцените сложность обработки детали для установки на стеллаж. Эти факторы являются основными определяющими конечную цену.

Каковы лучшие методы ухода за анодированными поверхностями?

Уход за анодированным алюминием на удивление прост. Не требуется использование агрессивных химических средств или интенсивного чищения. Главное — это бережная и регулярная чистка.

Такой подход позволяет сохранить защитный анодный слой. Это гарантирует, что ваши детали сохранят свой внешний вид и функциональность на протяжении многих лет. Правильный уход позволяет избежать дорогостоящей замены в будущем. Мы всегда предоставляем эти рекомендации для производимых нами деталей.

Мягкий подход

Всегда начинайте с самого мягкого метода очистки. Для удаления большинства загрязнений и грязи обычно достаточно простого раствора мягкого мыла и воды.

Последовательность - это ключ

Регулярная чистка предотвращает накопление загрязнений. Это делает каждую чистку более легкой и эффективной. Со временем это защищает целостность поверхности.

Анодирование создает твердый пористый оксидный слой. Несмотря на свою прочность, этот слой уязвим к воздействию некоторых химических веществ. Агрессивные чистящие средства могут удалить это защитное покрытие.

Это повреждение может привести к изменению цвета и коррозии. После повреждения анодного слоя открывается алюминий, лежащий под ним. Повреждение часто является необратимым без повторного анодирования всей детали.

Понимание воздействия химических веществ

Представьте себе анодный слой как щит. Сильные кислоты и щелочи действуют на этот щит как молотки. Они химически воздействуют на оксид алюминия и растворяют его. Вот почему шкала pH14 вашего чистящего средства так важен. Нейтральный pH является самым безопасным.

В PTSMAKE мы уделяем особое внимание послепродажному обслуживанию. Красиво обработанные и прозрачный анодированный часть заслуживает надлежащего ухода. Это гарантирует, что отделка будет соответствовать нашим стандартам качества в течение всего срока службы.

| Рекомендуемые чистящие средства | Чистящие средства, которых следует избегать |

|---|---|

| Мягкое мыло или моющее средство | Абразивные порошки или мочалки |

| Вода (лучше всего дистиллированная) | Чистящие средства с сильными кислотами (низкий pH) |

| Растворители, такие как керосин или скипидар | Чистящие средства с сильными щелочами (высокий pH) |

| Мягкая ткань или губка | Стальная вата или другие жесткие щетки |

Эта простая таблица помогает нашим клиентам избежать распространенных ошибок. Соблюдение этих правил защищает их инвестиции и обеспечивает долгосрочную доходность.

Уход за анодированными поверхностями не представляет сложности. Для регулярной очистки используйте мягкое мыло и воду. Крайне важно избегать абразивных, сильнокислых или щелочных химических веществ. Эта простая процедура ухода позволит сохранить защитный слой, обеспечив долговечность и стойкость покрытия ваших компонентов.

Как можно эффективно отремонтировать поврежденную анодированную поверхность?

Многие люди считают, что поврежденную анодированную поверхность можно просто "подправить". Это распространенное заблуждение. Настоящий ремонт — это полное восстановление, а не быстрая покраска.

Единственное реальное решение

Единственный правильный способ устранить повреждение — начать с нуля. Для этого необходимо полностью удалить старый слой. Затем мы обрабатываем поверхность перед повторным анодированием всей детали.

Ремонт: мифы и реальность

| Миф | Реальность |

|---|---|

| Карандаши для ретуширования работают. | Они только покрывают ущерб, но не ремонтируют его. |

| Это быстрое решение. | Это тщательный, многоэтапный процесс. |

| Частичный ремонт допустим. | Это приводит к неровной и слабой отделке. |

Этот комплексный процесс обеспечивает равномерное и долговечное покрытие.

Ремонт анодированной поверхности сложнее, чем кажется. Простые краски для ретуширования не могут химически соединяться с оксидом алюминия. Это приводит к слабому, временному ремонту, который быстро отслоится.

Шаг 1: Химическая очистка

Сначала деталь погружают в химическую ванну. Этот раствор предназначен для растворения поврежденного Анодный слой15 не повреждая алюминиевую основу. Этот этап имеет решающее значение для создания чистой основы для новой отделки.

Шаг 2: Восстановление поверхности

После удаления покрытия мы осматриваем голый алюминий. Если на поверхности имеются глубокие царапины или выбоины, их необходимо удалить механическим способом. Для этого может потребоваться легкая шлифовка, полировка или дробеструйная обработка, чтобы восстановить гладкую, однородную поверхность. Правильная поверхность имеет решающее значение.

Шаг 3: Повторное анодирование всей детали

Наконец, деталь снова проходит полный процесс анодирования. Это гарантирует, что новый защитный слой будет равномерным по всей поверхности. Это очень важно как для защиты, так и для эстетики, особенно для прозрачный анодированный отделка, где важна однородность.

| Шаг процесса | Назначение | Ключевое соображение |

|---|---|---|

| Химическая полоска | Удалите старый анодированный слой | Используйте подходящие химические вещества, чтобы не повредить алюминий. |

| Повторная отделка поверхности | Устранение физических недостатков | Должно соответствовать исходной текстуре поверхности |

| Повторное анодирование | Нанесите новый защитный слой | Обеспечивает равномерную толщину и внешний вид |

В PTSMAKE это единственный метод, которому мы доверяем, чтобы получить безупречный результат, как новый.

Эффективный ремонт анодированной поверхности — это не просто косметическая поправка. Он требует полного трехэтапного процесса: химического удаления старого слоя, повторной обработки основного металла, а затем повторного анодирования всей детали для обеспечения прочной и идеально однородной поверхности.

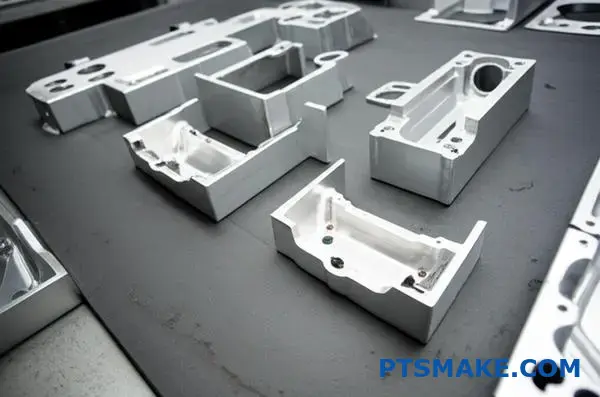

Почему для корпусов бытовой электроники было выбрано прозрачное анодирование?

Давайте рассмотрим знакомый предмет: ноутбук премиум-класса. Почему его металлический корпус так приятен на ощупь и выглядит так аккуратно? Ответ часто кроется в анодировании.

Эта отделка не только для красоты. Это умный инженерный выбор. Она сохраняет естественный металлический блеск алюминия, но добавляет прочный защитный слой. Этот выбор сочетает в себе элегантность и реальную прочность.

Идеальный баланс формы и функциональности

Решение использовать прозрачную анодированную отделку было принято после взвешивания множества факторов. Дизайнеры хотели получить элегантный, современный вид. Инженеры требовали прочности и функциональности.

| Характеристика | Необработанный алюминий | Прозрачный анодированный алюминий |

|---|---|---|

| Смотри | Тусклый, склонный к появлению пятен | Яркий, премиальный металлический |

| Почувствуйте себя | Мягкий, легко царапается | Твердая, гладкая поверхность |

| Последовательность | Может варьироваться | Однородный и чистый |

Этот процесс дает лучшее из обоих миров.

Вспомните снова о ноутбуке. Алюминиевый корпус делает его невероятно легким и помогает рассеивать тепло. Но необработанный алюминий мягкий, легко царапается и проводит электричество. Именно здесь становится необходимым прозрачное анодирование.

В результате этого процесса на поверхности образуется твердый, керамикоподобный слой оксида алюминия. Этот слой не просто наносится на поверхность, а интегрируется в металл. Поэтому он не отслаивается и не скалывается, как краска.

Прочность и электробезопасность

Этот твердый слой значительно повышает устойчивость к царапинам. В ходе наших испытаний в PTSMAKE мы убедились, что он гораздо лучше выдерживает повседневную эксплуатацию, чем необработанный алюминий. Благодаря ему устройство дольше сохраняет новый вид.

Еще одним важным преимуществом является электрическая изоляция. Слой оксида алюминия является отличным электрическим изолятором. Он создает непроводящую оболочку.

Это предотвращает короткое замыкание в случае соприкосновения внутренних проводов с корпусом. Кроме того, это обеспечивает защиту пользователя. Высокая диэлектрическая прочность16 является ключевой функцией безопасности, особенно в компактных электронных конструкциях.

| Недвижимость | Преимущества для электроники |

|---|---|

| Устойчивость к царапинам | Сохраняет превосходный внешний вид на протяжении долгого времени |

| Легкий вес | Улучшает портативность и удобство использования |

| Непроводящий | Предотвращает короткие замыкания, обеспечивает безопасность |

Сочетание легкого веса, прочности, долговечности и электробезопасности делает анодированный алюминий лучшим выбором. Это решение основано на характеристиках и пользовательском опыте, которые мы ставим во главу угла при производстве наших компонентов.

Прозрачное анодирование предлагает три преимущества для электроники: высокое качество, прочность и устойчивость к царапинам, а также непроводящую поверхность для безопасности. Это делает его идеальным выбором для легких алюминиевых корпусов, сочетая эстетику с необходимой функциональной защитой внутренних компонентов.

Укажите лучшую анодированную отделку для использования в наружной архитектуре.

Выбор правильной отделки для наружного архитектурного алюминия имеет решающее значение. Вам нужно решение, которое будет выдерживать воздействие солнца, дождя и перепадов температуры на протяжении десятилетий. Цель — максимальная долговечность.

Итак, что же выбрать? Прежде всего, необходимо уделить приоритетное внимание устойчивости к ультрафиолетовому излучению и коррозии. Стандартное анодированное покрытие может оказаться недостаточным.

Основываясь на нашем опыте реализации проектов в PTSMAKE, мы пришли к выводу, что определенная комбинация факторов обеспечивает наилучшую долгосрочную производительность. Мы разберем эту спецификацию для вас.

Давайте обобщим это в четкой спецификации. Для любого наружного архитектурного применения мы рекомендуем отделку, соответствующую стандарту MIL-A-8625. В частности, мы предлагаем тип II, класс 1.

Тип II использует серную кислоту, создавая прочный защитный слой. Класс 1 означает, что он не окрашен. Это то, что обычно называют прозрачный анодированный отделка. Поскольку в составе нет органических красителей, под воздействием ультрафиолета цвет не выцветает. Это является значительным преимуществом.

Однако настоящий секрет долговечности — это толщина. Стандартное анодирование может быть слишком тонким. Мы рекомендуем толщину покрытия от 18 до 25 микрон. Это соответствует стандарту AAMA 611 для архитектурного применения. Такое более толстое покрытие пористый оксид алюминия17 слой обеспечивает превосходную защиту от коррозии и истирания.

Наконец, решающее значение имеет процесс герметизации. Высококачественная двухэтапная герметизация, часто включающая в себя герметизацию горячей водой с последующей химической герметизацией, обеспечивает надежную защиту. Это гарантирует полное закрытие пор, предотвращая проникновение внешних факторов.

| Технические характеристики | Рекомендация | Причина |

|---|---|---|

| Стандарт | MIL-A-8625 | Обеспечивает качество и стабильность. |

| Тип | Тип II | Отличная коррозионная стойкость. |

| Класс | Класс 1 (прозрачное анодированное покрытие) | Превосходная устойчивость к ультрафиолетовому излучению, не выцветает. |

| Толщина | 18–25 микрон | Соответствует стандарту AAMA 611 по долговечности. |

| Уплотнение | Высококачественный двухступенчатый | Максимальная защита от коррозии. |

Для архитектурных элементов, расположенных на открытом воздухе, оптимальным выбором является MIL-A-8625 Тип II, Класс 1 (прозрачный анодированный) отделка. Обеспечьте толщину 18-25 микрон и двухступенчатую герметизацию для максимальной устойчивости к ультрафиолетовому излучению и коррозии, гарантируя долгосрочную эффективность.

Можно ли адаптировать прозрачное анодирование для применения в медицинских имплантатах?

Использование прозрачного анодирования для медицинских имплантатов является передовой концепцией. Это не является стандартной практикой. Это связано с тем, что требования к медицинским устройствам чрезвычайно высоки. Человеческое тело является чувствительной средой.

Чистота – это все

Используемые в процессе химические вещества должны быть абсолютно чистыми. Любое загрязнение может вызвать негативную реакцию у пациента. Это требует строгого контроля процесса.

Оксидный слой

Анодированный слой также должен быть идеальным. Он не должен иметь трещин или дефектов. Такие дефекты могут стать местами коррозии или роста бактерий.

| Материал | Основная проблема для имплантатов | Типичное медицинское применение |

|---|---|---|

| Алюминий | Потенциальное выщелачивание ионов | Внешние устройства, корпуса |

| Титан | Установленный стандарт | Внутренние имплантаты, суставы |

Исследование прозрачного анодированного алюминия для имплантатов расширяет границы возможного. Основная задача — обеспечить полную безопасность для пациента. Это выходит за рамки простой коррозионной стойкости. Основные проблемы — чистота материала и целостность конечной поверхности.

Биосовместимость и герметичность

Слой оксида алюминия, как правило, инертен. Но герметики, используемые для закрытия пор, могут представлять проблему. Многие распространенные герметики небезопасны для внутреннего использования. Биосовместимость18 является наиболее важным фактором. Мы должны доказать, что конечная поверхность не нанесет вреда тканям человека.

Контраст с анодированием титана

Титан является промышленным стандартом для имплантатов. Его оксидный слой, часто создаваемый посредством анодирования типа II, известен своей высокой биосовместимостью и стабильностью. В отличие от анодирования алюминия, он обычно не требует отдельного этапа герметизации, что устраняет основной источник потенциального загрязнения.

В PTSMAKE мы понимаем, что такое контроль процессов. Для любого высокотехнологичного применения каждый этап, от закупки химических веществ до окончательной проверки, документируется и проверяется.

| Характеристика | Прозрачный анодированный алюминий | Анодирование титана типа II |

|---|---|---|

| Материал основания | Алюминиевые сплавы | Титановые сплавы (например, Ti-6Al-4V) |

| Этап герметизации | Обычно требуется | Не требуется |

| Биосовместимость | Сомнительно (зависит от герметика) | Отличный, хорошо зарекомендовавший себя |

| Первичный вызов | Проверка герметичности и безопасности слоев | Постоянство процесса |

Применение прозрачного анодирования для медицинских имплантатов представляет собой серьезную проблему. Этот процесс требует абсолютной чистоты и безупречной биосовместимой поверхности, что является серьезным препятствием по сравнению с доказанной безопасностью анодирования титана.

Как сделать процесс анодирования более экологичным?

Для выхода за рамки базового соблюдения нормативных требований необходимы инновации. Мы можем значительно сократить воздействие анодирования на окружающую среду.

Это означает более разумное использование химических веществ, повышение энергоэффективности и более эффективное управление ресурсами. Давайте рассмотрим некоторые ключевые меры, которые мы можем принять.

Ключевые области для устойчивых инноваций

В таблице ниже приведены некоторые значимые изменения. Эти изменения приближают нас к более экологичному производству.

| Область | Традиционный метод | Устойчивое решение |

|---|---|---|

| Дезоксидирование | Шестивалентный хром | Нехромистые раскислители |

| Уплотнение | Высокотемпературный пар | Уплотнения для средних температур |

| Промывка | Статические резервуары | Ополаскивание распылением/противотоком |

| Использование кислоты | Утилизировать | Восстановление и переработка |

Принятие более разумной химии

Нехромистые раскислители

Шестивалентный хром является известным канцерогеном. Переход на альтернативы без хрома имеет жизненно важное значение для безопасности и окружающей среды. Эти современные формулы демонстрируют хорошие результаты без тяжелого регуляторного бремени. Это изменение защищает как людей, так и планету.

Повышение энерго- и водоэффективности

Уплотнение при средней температуре

При традиционном уплотнении часто используется кипящая вода. Это требует огромных затрат энергии. В ходе нашей работы в PTSMAKE мы обнаружили, что уплотнения средней температуры являются весьма эффективными.

Они работают при более низких температурах, что позволяет сократить расходы на энергию. Они отлично подходят для таких видов отделки, как прозрачный анодированный алюминий, сохраняя качество и экономя ресурсы.

Передовые методы промывки

Мы можем использовать распылительные или противоточные ополаскиватели, чтобы значительно сократить потребление воды. Это простое изменение позволяет минимизировать количество сточных вод. Кроме того, оно снижает стоимость и сложность очистки воды.

Замкнутый цикл с системами рекуперации

Инвестиции в регенерацию кислоты меняют правила игры. Такие технологии, как диффузионный диализ19 позволяют нам регенерировать и повторно использовать кислоты, используемые в процессе. Эта практика сокращает количество химических отходов и снижает затраты на закупку. Она эффективно превращает поток отходов в ценный ресурс для предприятия.

Благодаря использованию бехромовых раскислителей, энергосберегающих уплотнений, эффективных промывок и регенерации кислоты мы создаем по-настоящему экологичный процесс. Это выгодно для окружающей среды, безопасности работников и операционной эффективности.

Как анодировать детали для последующей лазерной гравировки?

Сочетание анодирования и лазерной гравировки является популярным выбором. Этот процесс требует тщательного планирования для достижения оптимальных результатов. Лазер удаляет анодированный слой, обнажая сырой алюминий под ним.

Роль толщины покрытия

Ключевым фактором является толщина анодированного слоя. Она напрямую влияет на конечный вид. Более толстый слой обеспечивает лучший контраст. Это верно как для цветных, так и для прозрачных анодированных покрытий.

| Толщина (микрон) | Результат гравировки | Рекомендация |

|---|---|---|

| < 8 | Плохая контрастность, риск повреждения | Не рекомендуется |

| 10 – 15 | Хороший контраст, четкие линии | Идеальный диапазон |

| > 18 | Глубокий контраст, более медленная гравировка | Для конкретных потребностей |

Правильное выполнение этой операции предотвращает повреждение самой детали. Это обеспечивает четкую, контрастную маркировку.

Интеграция анодирования и гравировки

Магия лазерной гравировки на алюминии заключается в абляции. Энергия лазера испаряет анодированное покрытие. В результате появляется яркий металлический алюминий. Контраст между этими двумя материалами создает постоянную маркировку.

Это тонкий баланс. Мощность и скорость лазера должны быть откалиброваны. Это необходимо для удаления только покрытия. Если покрытие слишком тонкое, лазер может легко повредить алюминий. подложка20.

Почему толщина имеет значение

В прошлых проектах в PTSMAKE мы обнаружили, что тонкое покрытие приводит к проблемам. Лазер может расплавить или повредить алюминий, лежащий под ним. Это приводит к неаккуратной, непрофессиональной отделке. Это нарушает целостность детали.

Достаточная толщина, которую мы рекомендуем более 10 микрон, действует как защитный буфер. Она позволяет аккуратно удалить цветной или прозрачный анодированный слой. Это создает четкую и визуально привлекательную маркировку.

Достижение высокой контрастности

Толщина также определяет визуальную глубину гравировки.

| Характеристика | Тонкое анодирование (<10 мкм) | Толстое анодирование (>10 мкм) |

|---|---|---|

| Контраст | От низкого до умеренного | Высокий и острый |

| Риск субстрата | Высокий | Низкий |

| Окно процесса | Узкий | Широкий |

| Эстетика | Вымытый | Четкий и смелый |

Поэтому указание правильной толщины покрытия — это не просто рекомендация. Это критически важное требование для получения высококачественных результатов лазерной гравировки.

Лазерная гравировка осуществляется путем удаления анодированного слоя. Для достижения высокой контрастности и защиты алюминиевой детали необходимо указать толщину анодированного покрытия более 10 микрон. Это гарантирует чистый, профессиональный результат без повреждения подложки.

Повысьте качество своих проектов с использованием прозрачного анодированного покрытия благодаря опыту PTSMAKE

Готовы получить безупречную прозрачную анодированную поверхность для ваших прецизионных деталей? Свяжитесь с PTSMAKE, чтобы получить быстрое и конкурентоспособное предложение, и узнайте, почему ведущие инженеры и производители доверяют нам. Оцените исключительную прозрачность, проверенную надежность и настоящее совершенство производства — от прототипа до серийного производства. Отправьте свой запрос сегодня!

Откройте для себя науку о материалах, лежащую в основе этой защитной и пористой структуры алюминиевой поверхности. ↩

Нажмите, чтобы понять, как эти микроскопические частицы влияют на внешний вид и характеристики вашего конечного продукта. ↩

Изучите микроскопическую структуру анодированного слоя и его влияние на характеристики материала. ↩

Поймите этот оптический принцип, чтобы лучше определить, какая именно отделка нужна для вашего проекта. ↩

Изучите этот электрохимический процесс, чтобы понять, как образуется защитный оксидный слой на алюминиевых поверхностях. ↩

Узнайте, как состав этого раствора напрямую влияет на конечные свойства анодного покрытия. ↩

Узнайте, как эти микроструктуры влияют на прочность материала и качество поверхности. ↩

Поймите, как эти микроскопические элементы сплава могут повлиять на конечную отделку вашего продукта. ↩

Узнайте, как исследования поверхностного трения, износа и смазки могут помочь предсказать реальную долговечность и срок службы ваших деталей. ↩

Поймите науку отражения света, чтобы лучше определить желаемую поверхность. ↩

Понять, как отражение света влияет на качество поверхности и восприятие качества. ↩

Нажмите, чтобы понять основные физические принципы работы вихретоковых измерителей. ↩

Ознакомьтесь с научными данными, связывающими электричество с толщиной покрытия, для точного контроля процесса. ↩

Узнайте, как уровень кислотности и щелочности может напрямую влиять на долговечность ваших анодированных деталей. ↩

Узнайте больше об этом важнейшем защитном слое и о том, как он формируется для защиты ваших деталей. ↩

Узнайте, почему эта характеристика имеет решающее значение для обеспечения электробезопасности ваших электронных устройств. ↩

Понять микроскопическую структуру анодированного слоя и его важность для рабочих характеристик и герметичности. ↩

Узнайте, что делает материал безопасным для прямого контакта с тканями и биологическими системами человека. ↩

Узнайте, как этот мембранный процесс позволяет регенерировать кислоту, сокращая объем отходов и затраты на сырье в вашей деятельности. ↩

Узнайте, как свойства основного материала влияют на успех обработки поверхности. ↩