Выбор правильного метода литья может повлиять на сроки и бюджет вашего производственного проекта. Многие инженеры испытывают трудности с выбором, наблюдая, как растут затраты, когда они выбирают неправильный процесс в соответствии с требованиями к объему или спецификациями материалов.

При литье в песчаные формы используются многоразовые песчаные формы для гибкого и малосерийного производства сложных деталей из различных сплавов, в то время как при литье под давлением расплавленный металл впрыскивается в многоразовые стальные формы для крупносерийного производства с превосходной отделкой поверхности и точностью размеров.

Это решение влияет на все - от сроков создания прототипа до стоимости конечного производства. Я расскажу вам об основных принципах, практических ограничениях и экономических компромиссах, которые определяют, какой процесс подходит для вашего конкретного проекта.

В чем заключается основной принцип литья в песок?

Основная идея литья в песок проста и в то же время мощна. Мы создаем полость в песке и заливаем в нее расплавленный металл. Песок действует как форма.

Роль узора

Сначала в песок вдавливается шаблон - копия конечной детали. Таким образом создается форма.

Ключевые компоненты

Этот процесс зависит от нескольких ключевых элементов, которые идеально работают вместе. Гравитация - это движущая сила, которая заполняет форму.

| Компонент | Функция |

|---|---|

| Песок | Формирует полость пресс-формы |

| Переплет | Удерживает песчинки вместе |

| Узор | Создает форму в песке |

| Расплавленный металл | Заполняет полость для формирования детали |

Этот метод является древним, но и сегодня он очень эффективен.

Физика в игре

Весь процесс основан на фундаментальной физике. Гравитация втягивает расплавленный металл в каждую деталь полости песчаной формы. Песок должен быть достаточно прочным, чтобы держать форму под весом и теплом металла. Именно здесь связующее вещество играет решающую роль.

В то же время пресс-форма должна "дышать". По мере того как горячий металл заполняет полость, образуются газы. Эти газы должны выходить, иначе они станут причиной дефектов в готовой отливке. Это ключевое различие в споре между литьем в песчаные формы и литьем под давлением, где вместо силы тяжести используется давление.

Почему свойства песка имеют значение

Размер и форма зерен песка имеют решающее значение. Они напрямую влияют на качество поверхности конечной детали и на форму. проницаемость1. Более мелкое зерно дает более гладкую поверхность, но может затруднить выход газов.

Мы часто работаем с клиентами в PTSMAKE, чтобы сбалансировать эти факторы. Речь идет о поиске правильного состава песка для конкретного металла и геометрии детали.

| Недвижимость | Влияние на литье |

|---|---|

| Размер зерна | Влияет на качество обработки поверхности и проницаемость |

| Тип переплета | Определяет прочность и разрушаемость пресс-формы |

| Содержание влаги | Влияет на газообразование и стабильность формы |

Правильное понимание этих деталей - залог успешного кастинга.

Основной принцип литья в песчаные формы заключается в использовании формы на основе песка, шаблона для создания полости и силы тяжести для заполнения ее расплавленным металлом. Свойства песка и связующего вещества имеют решающее значение для контроля качества конечной детали.

В чем заключается основной принцип литья под давлением?

Основной принцип литья под давлением прост и в то же время эффективен. Мы вливаем расплавленный металл в стальную форму, называемую штампом.

Определяющим элементом является использование чрезвычайно высокого давления. Именно эта сила по-настоящему отличает литье под давлением от других методов.

Давление: изменение игры

В отличие от гравитационных методов, интенсивное давление заставляет металл проникать в каждую мельчайшую деталь формы. Это критическое различие в сравнении литья в песчаные формы и литья под давлением. Оно обеспечивает полное и быстрое заполнение формы.

| Характеристика | Литье под давлением | Гравитационное литье |

|---|---|---|

| Движущая сила | Высокое давление | Гравитация |

| Скорость заполнения | Очень быстро | Медленный |

| Материал пресс-формы | Стальной штамп | Песок, штукатурка |

Как давление формирует конечную деталь

Высокое давление не просто заполняет форму. Оно в корне определяет скорость процесса, точность и качество конечной детали. Именно в нем заключены основные преимущества литья под давлением.

Скорость и точность

Давление впрыскивает расплавленный металл за миллисекунды. Такое быстрое заполнение имеет решающее значение. Она предотвращает застывание металла до полного заполнения формы. Это позволяет нам создавать детали с невероятно тонкими стенками.

В наших прошлых проектах PTSMAKE эта возможность была очень важна для сложных электронных корпусов и легких автомобильных компонентов.

Улучшение свойств материала

Сочетание интенсивного давления и быстрого охлаждения создает очень тонкую и плотную структуру материала. Этот процесс приводит к превосходным механическим свойствам и желаемому измельчение зерна2. В результате прямо из пресс-формы получается более прочная и долговечная деталь.

В этой таблице показано, как давление влияет на основные характеристики деталей.

| Характеристика | Удар под высоким давлением | Воздействие низкого давления/гравитации |

|---|---|---|

| Толщина стенок | Может быть очень тонким (<1 мм) | Требуются более толстые секции |

| Отделка поверхности | Гладкая, почти сетчатая форма | Более грубый, нуждается в доработке |

| Пористость | Сведено к минимуму благодаря силе | Повышенный риск образования пустот |

| Детальная репликация | Превосходно, запечатлены прекрасные черты лица | Ограниченная точность деталей |

Основной принцип - высокое давление. Он отличает литье под давлением от гравитационных методов и напрямую отвечает за скорость, точность и превосходные механические свойства конечной детали.

Почему литье в песчаные формы является ‘расходным’ процессом?

Термин ‘расходный материал’ может показаться расточительным. Но в песчаном литье это ключ к раскрытию уникальных возможностей дизайна. Этот процесс является одноразовым для каждой формы.

Когда расплавленный металл остынет и затвердеет, форма выполнит свою задачу. Чтобы извлечь деталь, нужно разбить песчаную форму на части. Другого пути нет. Этот разрушительный шаг является основополагающим в процессе.

Момент извлечения

Единственный способ извлечь готовую металлическую деталь - это разрушить песчаную форму, в которой она была сформирована. Обычно это делается с помощью тряски или вибрации.

| Сцена | Состояние плесени | Статус кастинга |

|---|---|---|

| До извлечения | Нетронутые, вокруг рисунка насыпаны пески. | Застывает внутри формы |

| После извлечения | Разбитый в рыхлый песок | Освобожден, готов к отделке |

Этот песок часто может быть регенерирован, обработан и повторно использован для создания новых форм, что делает процесс устойчивым.

Практическая реальность расходуемых пресс-форм

Основной вывод прост: одна пресс-форма на одну деталь. Это напрямую влияет на эффективность и стоимость производства, особенно при крупносерийном выпуске. Это более медленный и трудоемкий цикл, чем при использовании постоянных пресс-форм.

Когда мы рассматриваем литье в песчаные формы по сравнению с литьем под давлением, Но разница разительна. При литье под давлением используются прочные стальные формы, которые позволяют быстро изготовить тысячи деталей. Для литья в песчаные формы требуется новая форма для каждой детали.

| Характеристика | Литье в песок (расходный материал) | Литье под давлением (постоянно) |

|---|---|---|

| Возможность повторного использования пресс-формы | Нет | Высокая (тысячи циклов) |

| Скорость производства | Медленнее | Очень быстро |

| Стоимость оснастки | Низкий | Высокий |

| Сложность деталей | Высокий (внутренние характеристики) | Ограниченные внутренние возможности |

Преимущество в разрушении

Так почему же стоит выбрать деструктивный процесс? Ответ заключается в свободе проектирования. Поскольку форма разрушается, мы можем создавать сложные внутренние геометрические формы.

Для этого мы используем песчаные стержни. Это отдельные формы из затвердевшего песка, помещенные внутрь основной формы. Металл течет вокруг них, создавая полые секции или замысловатые внутренние элементы. После отливки стержни разбиваются и удаляются вместе с остальной частью формы. Такой уровень внутренней сложности часто невозможен в несъемных формах. Материал формы проницаемость3 также позволяет газам выходить наружу, предотвращая появление дефектов.

Одним словом, расходный материал песчаной формы - это одновременно и ее самое большое ограничение, и ее самая сильная сторона. Она обменивает скорость на невероятную гибкость дизайна.

Для извлечения каждой детали расходуемая песчаная форма разрушается. Это означает снижение темпов производства, поскольку каждый раз требуется новая форма. Однако именно этот процесс позволяет использовать песчаные стержни для сложных внутренних конструкций, обеспечивая значительную геометрическую свободу.

Что делает литье под давлением процессом ‘постоянной формы’?

Слово ‘постоянный’ в литье в постоянные формы происходит от самой формы. Эти формы не являются одноразовыми. Это прецизионные инструменты.

Изготовленные из прочной инструментальной стали, они выдерживают сильное нагревание и давление. Это обеспечивает исключительную возможность многократного использования.

Один штамп может производить тысячи или даже миллионы одинаковых деталей, прежде чем потребуется их замена или капитальный ремонт.

Эта долговечность играет главную роль в его экономичности. Первоначальная стоимость оснастки высока, но стоимость каждой детали становится очень низкой.

| Фактор стоимости | Литейная оснастка | Стоимость одной детали (большой объем) |

|---|---|---|

| Инвестиции | Высокий | Очень низкий |

Основной экономический компромисс

Высокая первоначальная стоимость оснастки часто является основным фактором. Это значительные капитальные затраты, которые требуют тщательной оценки проекта. В PTSMAKE мы помогаем клиентам проанализировать это.

Главное - рассчитать безубыточный объем. Это тот момент, когда экономия от низкой стоимости деталей в конечном итоге перевешивает первоначальные инвестиции в пресс-форму.

Эта экономическая модель принципиально отличается от других методов. При рассмотрении вопроса о сравнении литья в песчаные формы с литьем под давлением финансовая структура является основным решающим фактором для любого проекта.

Литье в песчаные формы имеет очень низкую стоимость оснастки. Но для каждой изготовленной детали требуется новая песчаная форма. Это означает, что трудовые и материальные затраты на каждую деталь остаются высокими.

Кроме того, при литье в песчаные формы может быть больше различий между деталями. Литье под давлением обеспечивает точность на протяжении всего цикла производства, что снижает количество проблем с качеством и затраты на последующую обработку.

Стоимость штампа - это инвестиции в эффективность и повторяемость. Благодаря финансовому процессу амортизация4, Но эти большие первоначальные затраты распределяются на миллионы деталей, что делает конечный продукт очень экономичным.

| Характеристика | Литье под давлением | Литье в песок |

|---|---|---|

| Стоимость оснастки | Очень высокий | Очень низкий |

| Срок службы инструмента | 100 000+ циклов | 1 цикл (плесень) |

| Стоимость каждой детали | Уменьшается с увеличением объема | Остается относительно постоянной |

| Лучшее для | Крупносерийное производство | Прототипы, малосерийное производство |

Постоянство стального штампа создает очевидный экономический компромисс. Высокие первоначальные инвестиции оправдываются чрезвычайно низкими затратами на одну деталь при масштабировании, что делает его лучшим выбором для крупносерийного и высокоточного производства.

Как сравнивается время изготовления оснастки для каждого процесса между литьем в песчаные формы и литьем под давлением?

При сравнении литья в песчаные формы и литья под давлением решающим фактором является время. Разница в сроках изготовления оснастки - одно из самых существенных отличий.

Оснастка для литья в песчаные формы, или шаблоны, может быть готова очень быстро. Часто всего за несколько дней или недель. Это огромное преимущество.

Для литья под давлением, напротив, требуются штампы из закаленной стали. Они сложны и требуют нескольких месяцев для изготовления. Такой длительный срок является важным фактором для любого проекта.

Время изготовления инструмента в целом

| Метод литья | Тип инструмента | Стандартное время выполнения заказа |

|---|---|---|

| Литье в песок | Узор (дерево, пластик) | 1-3 недели |

| Литье под давлением | Штамп из закаленной стали | 8-16 недель |

Это разительное отличие напрямую влияет на график и гибкость вашего проекта.

Понимание почему Различия в сроках - ключ к правильному выбору. Причины сводятся к материалу и сложности производства. Эту тему мы часто обсуждаем с клиентами в PTSMAKE, чтобы согласовать производство с их сроками запуска.

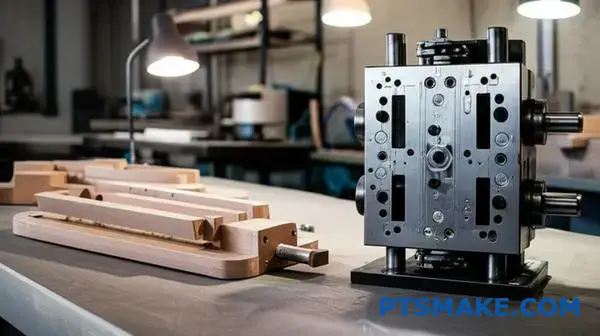

Простота узоров для литья в песок

Модели для литья в песок часто изготавливаются из дерева, пластика или алюминия. Их можно изготовить с помощью простых методов, включая обработку на станках с ЧПУ или даже 3D-печать. Процесс прост и быстр. Благодаря этой скорости литье в песок идеально подходит для создания прототипов. Вы можете быстро получить в руки физическую деталь, чтобы протестировать свой дизайн. Это также идеальный вариант для мелкосерийного производства, когда долгое ожидание оснастки нецелесообразно.

Сложность литья под давлением

Формы для литья под давлением совершенно другие. Они изготавливаются из блоков высокопрочной закаленной инструментальной стали. Этот процесс требует тщательной обработки на станках с ЧПУ, термообработки и точной отделки. Штампы должны выдерживать огромное давление и высокие температуры в течение тысяч циклов. Эти инженерные и производственные работы требуют значительных усилий, что значительно увеличивает время выполнения заказа. Первоначальные инвестиции в виде времени и затрат означают, что расходы потребуют амортизация5 при большом объеме производства, чтобы быть экономически выгодным.

Время подготовки - это не только изготовление инструмента. Оно также включает в себя проектирование, моделирование и тестирование для обеспечения качества деталей.

Основной вывод прост: оснастка для литья в песчаные формы изготавливается быстро и идеально подходит для скоростного и малосерийного производства. Оснастка для литья под давлением - это крупные и трудоемкие инвестиции, подходящие для крупносерийного и долгосрочного производства, когда вы уверены в дизайне.

Между литьем в песчаные формы и литьем под давлением: Какой процесс обеспечивает более высокую точность размеров и почему?

При сравнении литья в песчаные формы и литья под давлением победитель в точности очевиден. Литье под давлением неизменно обеспечивает превосходную точность размеров. Это фундаментальное различие.

Причина кроется в самом материале пресс-формы. При литье под давлением используются прочные, точно обработанные стальные формы. Литье же в песчаные формы основано на использовании уплотненного песка, который может смещаться.

Сравнение типичных допусков

Достижимые допуски ярко подчеркивают эту разницу.

| Процесс литья | Типичный допуск (на дюйм) |

|---|---|

| Литье под давлением | ±0,002" - ±0,005" |

| Литье в песок | ±0,020" - ±0,030" |

Для компонентов, требующих плотного прилегания или сложной сборки, это различие имеет решающее значение.

Основой точности литья под давлением является форма, которую часто называют штампом или инструментом. Наш опыт в области обработки на станках с ЧПУ позволяет нам понять, как изготавливаются эти стальные штампы. Они обрабатываются по очень жестким спецификациям, создавая жесткую и повторяющуюся полость.

Этот процесс гарантирует, что каждая изготовленная деталь будет практически идентичной. Расплавленный металл впрыскивается под высоким давлением в эту стабильную форму. Результат - минимальные отклонения от детали к детали.

Нестабильность песчаных форм

Формы для литья из песка по своей природе менее устойчивы. Песок скреплен, но он все еще гранулированный. На него могут влиять такие факторы, как содержание влаги и консистенция уплотнения.

В процессе заливки расплавленный металл под действием силы может слегка смещаться в песке. Это явление, известное как Ползучесть формы6, что может привести к неточности размеров. Такая изменчивость делает его менее подходящим для высокоточных применений.

Влияние материала пресс-формы на точность

| Характеристика | Литье под давлением (стальная форма) | Литье в песок (песчаная форма) |

|---|---|---|

| Жесткость | Высокий | От низкого до умеренного |

| Повторяемость | Превосходно | Ярмарка |

| Обработка | Прецизионная полость, обработанная на станке с ЧПУ | Формируется путем насыпания песка по шаблону |

| Долговечность | Высокая (тысячи циклов) | Низкий (одноразовое использование) |

Эта таблица наглядно показывает, почему стальная форма в литье под давлением является основой его превосходной точности.

Использование стальных форм для литья под давлением с прецизионной обработкой обеспечивает исключительную стабильность размеров и жесткие допуски. В отличие от этого, деформируемая природа песчаных форм делает литье в песчаные формы менее точным процессом, который лучше подходит для деталей, где точность не является первостепенной задачей.

Как обычно происходит обработка поверхности при литье в песчаные формы и литье под давлением?

При сравнении литья в песчаные формы и литья под давлением основным фактором является качество поверхности. Мы измеряем этот показатель с помощью среднего значения шероховатости (Ra).

Литье под давлением позволяет получить гораздо более гладкую поверхность. Это объясняется тем, что при литье используется полированная стальная форма. Литье в песчаную форму дает более грубую текстуру.

Сравнение значений Ra

Разница в значениях Ra значительна. Исходя из опыта наших проектов, типичные диапазоны весьма различны.

| Метод литья | Типичный Ra (микрометры) | Типичный Ra (микродюймы) |

|---|---|---|

| Литье в песок | 6,3 - 25 мкм | 250 - 1000 мкн |

| Литье под давлением | 1,0 - 4,0 мкм | 40 - 160 мкн |

Такая превосходная отделка литых деталей часто является решающим фактором.

Причина столь разительного отличия кроется в материале формы. Песчинки создают естественную текстурированную поверхность с бесчисленными микроскопическими асперименты7. Однако штамп из закаленной стали обрабатывается гладко и полируется.

Эта гладкая поверхность имеет не только косметическое значение. Она оказывает огромное влияние на стоимость и сроки производства.

Преимущество литья под давлением с точки зрения экономии средств

Для многих применений литая деталь готова к использованию прямо из формы. Часто она не требует дополнительной обработки для улучшения поверхности.

В отличие от этого, детали, отлитые из песка, почти всегда нуждаются в дополнительных операциях. Они могут включать фрезерование, шлифование или зачистку для достижения необходимой гладкости и точности размеров.

Влияние на производственный процесс

Эти дополнительные действия приводят к значительным расходам. Вы оплачиваете больше машинного времени, больше труда и более длительный срок изготовления.

В компании PTSMAKE мы помогаем клиентам анализировать эти компромиссы. Предварительный выбор литья под давлением может исключить целые этапы из производственного процесса, обеспечивая получение готовой детали быстрее и экономичнее.

| Характеристика | Литье в песок | Литье под давлением |

|---|---|---|

| Первоначальная отделка | Суровый | Гладкий |

| Вторичная обработка | Часто требуется | Требуется редко |

| Типичный рабочий процесс | Литье → Машиностроение → Отделка | Литые → Отделка (по желанию) |

| Влияние на стоимость | Более высокие затраты на постобработку | Снижение общей стоимости готовой детали |

Эта эффективность является ключевой причиной, по которой литье под давлением предпочтительно для крупносерийного производства, где важен окончательный внешний вид и минимальная обработка.

Вердикт очевиден: литье под давлением обеспечивает значительно более качественную обработку поверхности. Это часто устраняет необходимость в дорогостоящей вторичной механической обработке, обеспечивая значительное практическое преимущество по времени и бюджету по сравнению с литьем в песчаные формы.

Какие сплавы материалов подходят для каждого метода литья: литья в песчаные формы и литья под давлением?

Выбор между литьем в песчаные формы и литьем под давлением часто начинается с одного вопроса: Из чего сделана ваша деталь? Сам материал часто диктует наилучший метод.

Литье в песчаные формы: Универсальный рецептор

Литье в песок невероятно гибко. Оно может работать практически с любым металлическим сплавом, который вы можете расплавить. В том числе с высокотемпературными черными металлами.

Подумайте о различных сталях, железе, алюминии и бронзе. Одноразовая природа песчаной формы делает эту универсальность возможной.

Литье под давлением: Специалист

Литье под давлением, однако, гораздо более избирательно. В основном оно используется для цветных сплавов с низкой температурой плавления.

| Метод литья | Общие семейства материалов |

|---|---|

| Литье в песок | Черные (сталь, чугун) и цветные (алюминий, бронза) металлы |

| Литье под давлением | Только цветные металлы (алюминий, цинк, магний) |

Эти ограничения на материал не являются произвольными. Они основаны на физике каждого процесса и взаимодействии между расплавленным металлом и материалом формы.

Наука, лежащая в основе выбора материала

Прочность песчаных форм

При литье в песчаную форму форма изготавливается из песчаной смеси. Ее используют только один раз, а затем выламывают, чтобы получить деталь.

Эта одноразовая пресс-форма обладает высокой огнеупорностью, что означает, что она может выдерживать экстремальные температуры, не разрушаясь. Это делает ее идеальной для работы с металлами с высокой температурой плавления, такими как железо и сталь.

Ограничения многоразовых стальных штампов

Литье под давлением основано на использовании закаленного стального инструмента, или матрицы, которая используется в течение тысяч циклов. Заливка расплавленной стали (плавящейся при температуре ~1500°C) в стальную матрицу приведет к ее быстрому разрушению.

Этот процесс, известный как тепловой удар, приведет к растрескиванию и преждевременному износу штампа. Это просто неэкономично. Именно поэтому литье под давлением применяется только для низкотемпературных сплавов. Повторяющиеся циклы нагрева и охлаждения ставят перед металлургическая совместимость8 между расплавленным металлом и стальным штампом.

Эта разница температур является ключевым ограничением.

| Материал Сплав | Типичный диапазон плавления (°C) | Можно ли использовать для литья под давлением? |

|---|---|---|

| Цинк | 380 - 390 °C | Да |

| Алюминий | 580 - 650 °C | Да |

| Магний | 600 - 650 °C | Да |

| Углеродистая сталь | 1370 - 1540 °C | Нет |

Это четкое различие в температурах плавления является наиболее значимым фактором при сравнении материалов для литья в песчаные формы и литья под давлением.

В общем, выбор сплава является основным фактором, принимающим решение. Одноразовые формы для литья в песчаные формы позволяют использовать практически любой металл. Многоразовые стальные формы для литья под давлением ограничивают его цветными сплавами с более низкой температурой плавления, чтобы обеспечить долговечность инструмента и экономическую эффективность.

Почему черные металлы (например, сталь) трудно поддаются литью под давлением?

Суть проблемы заключается в простом конфликте материалов. В литье под давлением используются стальные формы. Черные металлы, особенно сталь, имеют очень высокую температуру плавления.

Впрыскивать расплавленную сталь в стальную форму проблематично. Сильный нагрев быстро повредит форму.

Дилемма температуры плавления

Сталь плавится при температурах, которые очень близки к пределам допуска самой штамповой стали. Это создает невозможную ситуацию для массового производства.

Сравнение температур материалов

Вот краткий обзор соответствующих температур. По результатам наших тестов, разница критическая.

| Материал | Типичная температура плавления (°C) |

|---|---|

| Расплавленная сталь | 1370 - 1540 °C |

| Стальная матрица (H13) | ~1427 °C |

| Алюминиевый сплав | ~660 °C |

Такая близость температур приводит к быстрому разрушению матрицы.

Фундаментальная проблема выходит за рамки простого плавления. Речь идет о термодинамике и материаловедении. Стальной штамп, хотя и прочный, не может выдержать многократного воздействия расплавленной стали. Именно здесь дебаты между литьем в песчаные формы и литьем под давлением становятся очень понятными для стальных компонентов.

Почему стальные штампы выходят из строя

При каждом цикле впрыска матрица подвергается экстремальным изменениям температуры. Штамп быстро нагревается, а затем охлаждается.

Этот повторяющийся цикл вызывает серьезные тепловой удар9. Это приводит к растрескиванию, короблению и эрозии поверхности дорогостоящего штампа. Расплавленная сталь может даже привариться к поверхности штампа, испортив и деталь, и инструмент.

Экономическая нецелесообразность

Формы для литья под давлением - это значительные инвестиции. В компании PTSMAKE мы разрабатываем их для сотен тысяч циклов с использованием таких металлов, как алюминий.

При использовании стали штампа может хватить на несколько сотен выстрелов, если вообще хватит. Стоимость постоянной замены штампов делает этот процесс коммерчески нежизнеспособным практически для любого применения.

Литье в песок: Практичная альтернатива

Именно поэтому литье в песчаную форму является основным методом для стали и чугуна. Песчаная форма используется только один раз и стоит недорого.

Его огнеупорные свойства прекрасно справляются с высокой температурой расплавленной стали. После остывания детали форма просто вынимается. Это экономичное и надежное решение для черных металлов.

Экстремальная температура плавления стали делает ее несовместимой со стальными штампами, используемыми при литье под давлением. Это приводит к быстрому разрушению инструмента и непомерным затратам, что делает литье в песчаные формы лучшим и практичным выбором для производства стальных и чугунных деталей.

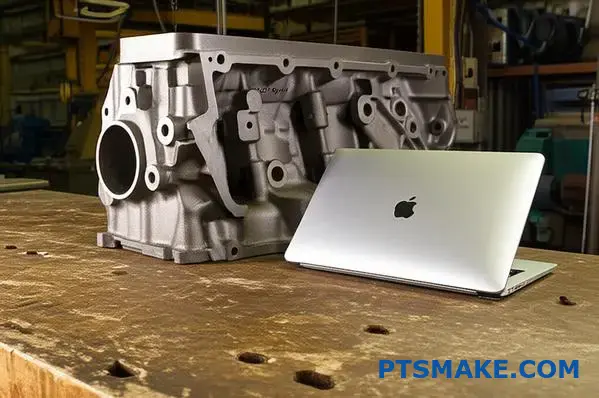

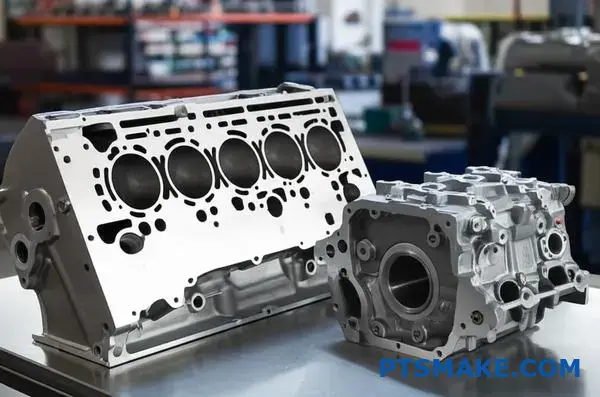

Чем отличаются ограничения по размеру и весу деталей при литье в песчаные формы и литье под давлением?

При выборе метода кастинга размер имеет огромное значение. Часто он решает все за вас. Литье в песчаные формы и литье под давлением находятся на разных концах спектра.

Литье в песчаные формы: Для крупногабаритных деталей

Литье в песчаные формы отлично подходит для производства очень крупных и тяжелых деталей. Вспомните блоки двигателей или большие корпуса клапанов. Этот процесс хорошо масштабируется.

Литье под давлением: Для небольших замысловатых деталей

Литье под давлением идеально подходит для изготовления небольших деталей. Оно идеально подходит для деталей от ручных до чемоданных размеров. Стоимость машины и штампа ограничивает его масштабы.

Вот практическое сравнение предельных размеров отливок из песка и литья под давлением.

| Характеристика | Литье в песок | Литье под давлением |

|---|---|---|

| Стандартный вес | От нескольких фунтов до многих тонн | От нескольких унций до ~75 фунтов (34 кг) |

| Типовой размер | От маленьких до очень больших (>20 футов) | Маленькие и средние (например, чехол для ноутбука) |

| Лучшее для | Очень большие, тяжелые компоненты | Большие объемы, мелкие и точные детали |

Причины таких различий в размерах кроются в самих процессах. Понимание причин помогает сделать правильный выбор для вашего проекта.

Почему литье в песчаные формы справляется с размерами и весом

Формы для песка просты в создании и масштабировании. Вы можете сделать песчаную форму такого размера, какой позволяет ваш литейный цех. Нет никаких массивных и дорогих стальных форм, которые могли бы вас ограничить.

Такая гибкость позволяет использовать его для изготовления единичных прототипов или огромных промышленных деталей. Стоимость оснастки также значительно ниже для крупных деталей.

Физические ограничения литья под давлением

Литье под давлением основано на использовании массивных машин. Эти машины используют огромное давление для удержания стальной матрицы в закрытом состоянии. Необходимое усилие зажима10 увеличивается экспоненциально с увеличением площади поверхности детали.

Это ограничивает максимальный размер детали. Более крупные станки невероятно дороги. Стальные штампы, необходимые для изготовления крупных деталей, также дорогостоящи и сложны в изготовлении. В наших прошлых проектах PTSMAKE мы обнаружили, что эти ограничения часто определяют дизайн с самого первого дня.

| Фактор ограничения | Применение литья под давлением | Преимущество литья в песчаные формы |

|---|---|---|

| Инструментальная оснастка (штампы) | Очень дорогие, и большие штампы трудно изготовить. | Формы для песка недороги и легко масштабируются. |

| Размер машины | Ограничен физическими размерами и силой машины. | Размер машины не ограничен; зависит от площади литейного цеха. |

| Объем материала | Ограничен размером дроби и емкостью плавильной печи. | Может работать с очень большими объемами расплавленного металла. |

Одним словом, литье в песчаные формы - это ваше решение для массивных деталей, предлагающее непревзойденную масштабируемость. Литье под давлением, ограниченное стоимостью оборудования и оснастки, идеально подходит для производства небольших высокоточных деталей в больших объемах. Это классический компромисс между масштабом и точностью.

Какие конструктивные особенности просты для литья в песок?

Истинный гений литья в песок заключается в его форме. Поскольку песчаная форма является расходным материалом, она открывает невероятную свободу дизайна.

Функции, которые сложно или невозможно выполнить другими методами, становятся простыми. В этом заключается его основное преимущество.

Использование расходуемых пресс-форм

Сложные внутренние проходы

Создание сложных внутренних каналов не требует особых усилий. Мы используем одноразовые песчаные сердечники, которые помещаются в форму. Когда металл застывает, стержни просто ломаются и вытряхиваются.

Подрезы и толстые секции

Подрезы и толстые поперечные сечения также не представляют особых трудностей. Одноразовый характер пресс-формы означает отсутствие постоянных деталей, которые необходимо извлекать.

Быстрое сравнение показывает это:

| Характеристика | Простота литья в песчаные формы | Простота литья под давлением |

|---|---|---|

| Внутренние каналы | Высокий | Низкий |

| Undercuts | Высокий | Очень низкий |

| Толстые секции | Высокий | Умеренный |

Главное - это одноразовый песчаный сердечник. После отливки мы просто разбиваем его на части. Это позволяет выявить сложную внутреннюю геометрию, которую было бы невозможно создать с помощью твердой, постоянной формы.

Преимущество одноразовых сердечников

Это основной момент в споре между литьем в песчаные формы и литьем под давлением. При литье под давлением используются постоянные стальные формы. Эти формы должны быть отделены от готовой детали.

Это механическое ограничение делает сложные подрезы и внутренние полости чрезвычайно сложными. Для этого требуются дорогие, сложные направляющие и подъемники в инструменте. Литье в песчаные формы позволяет полностью избежать этого.

Сам песок также является одним из факторов. Материал проницаемость11 позволяет горячим газам выходить во время затвердевания. Это очень важно для предотвращения дефектов, особенно в деталях с толстым поперечным сечением, которые медленно остывают.

В компании PTSMAKE мы часто советуем клиентам использовать литье в песчаные формы для изготовления прототипов с такими сложными характеристиками. Это позволяет быстрее проверить конструкцию, прежде чем приступать к изготовлению более дорогостоящей оснастки.

| Аспект | Литье в песок | Литье под давлением |

|---|---|---|

| Стоимость оснастки | Низкий | Высокий |

| Внутренняя сложность | Очень высокий | Низкий |

| Целесообразность подрезания | Высокий | Низкий (дорогостоящий) |

| Скорость производства | Медленнее | Быстрее |

Литье в песчаные формы превосходно справляется со сложными внутренними проходами, вырезами и толстыми секциями. Использование расходуемых песчаных стержней снимает ограничения постоянных форм, делая сложные конструкции удивительно простыми и экономичными в производстве, особенно для прототипов или небольших партий.

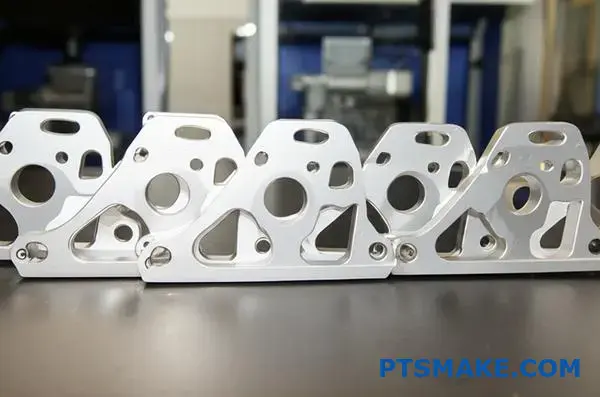

Какие конструктивные особенности идеально подходят для литья под давлением?

Литье под давлением отличается тем, что использует свои основные преимущества: высокое давление и прочные стальные матрицы. Такое сочетание позволяет создавать конструкции, которые трудно или невозможно использовать другими методами.

Очень тонкие стены

При впрыске под высоким давлением расплавленный металл быстро поступает в полость пресс-формы. Такая скорость очень важна для создания очень тонких стенок, часто до 1 мм, до застывания металла.

Острые, замысловатые детали

Стальные штампы отличаются жесткостью и точностью обработки. Это позволяет отливать острые углы, тонкие текстуры и детальные логотипы прямо на детали. Процесс идеально повторяет эти особенности.

| Характеристика | Литье под давлением | Литье в песок |

|---|---|---|

| Толщина стенок | Тонкий, как 1 мм | Обычно > 3 мм |

| Отделка поверхности | Гладкие, мелкие детали | Грубые, менее подробные |

| Скорость производства | Очень высокий | От низкого до среднего |

Преимущества штампов высокого давления и стальных штампов выходят за рамки эстетики. Они обеспечивают функциональные особенности, которые улучшают характеристики деталей и снижают общие производственные затраты.

Внешние резьбы

Одним из главных преимуществ является возможность нарезать внешнюю резьбу непосредственно на детали. Это исключает необходимость вторичной обработки. Это экономит время и деньги, особенно при крупносерийном производстве. В компании PTSMAKE мы часто рекомендуем клиентам использовать этот метод для оптимизации производственного процесса.

Высокая согласованность при больших партиях

Стальная матрица - это постоянная форма, которая не разрушается быстро. Это обеспечивает исключительную согласованность между деталями в течение тысяч и даже миллионов циклов. Каждая деталь практически идентична. Это ключевое отличие в споре между литьем в песчаные формы и литьем под давлением, где песчаные формы являются одноразовыми. Такая повторяемость очень важна для автоматизированных сборочных линий. Процесс гарантирует, что первая и последняя детали будут иметь одинаковые жесткие допуски благодаря контролируемому ламинарный поток12 расплавленного металла.

| Характеристика | Выгода | Идеальное применение |

|---|---|---|

| Литые резьбы | Сокращает количество вторичных операций | Крепеж, корпуса |

| Повторяемость | Обеспечивает соответствие каждой детали спецификации | Автомобильная промышленность, электроника |

| Детали в форме сетки | Минимизация постобработки | Сложные геометрии |

Использование высокого давления и прочных стальных форм при литье под давлением делает его идеальным для деталей с тонкими стенками, острыми деталями, наружной резьбой и необходимостью высокой консистенции. Это эффективный, хорошо повторяемый процесс.

Как соотносятся объемы производства при литье в песчаные формы и литье под давлением для обоих методов?

Выбор между литьем в песчаные формы и литьем под давлением часто сводится к одному критическому фактору: объему производства. У каждого метода есть своя "золотая середина", в которой он наиболее экономически эффективен. Понимание этих диапазонов - ключ к принятию правильного финансового решения для вашего проекта.

Идеальный объем отливки из песка

Литье в песчаные формы подходит для небольших объемов. Оно идеально подходит для изготовления единичных прототипов. Оно также отлично подходит для малых и средних партий, обычно до нескольких тысяч единиц.

Масштабы производства литья под давлением

Литье под давлением создано для массового производства. Его экономическая жизнеспособность начинается там, где заканчивается литье в песчаные формы. Подумайте о нескольких тысячах деталей, масштабируемых до миллионов.

| Метод литья | Типовой объем производства |

|---|---|

| Литье в песок | 1 - 5 000 единиц |

| Литье под давлением | 5,000 - 1,000,000+ единиц |

Это разительное отличие является наиболее распространенной осью принятия решений в споре между литьем в песчаные формы и литьем под давлением.

Экономика, стоящая за цифрами

Оптимальные условия определяются соотношением стоимости инструмента и стоимости каждой детали. Это фундаментальная концепция, которую мы объясняем клиентам в PTSMAKE. Это помогает им согласовать свой бюджет с производственными целями.

Инвестиционный анализ инструментальной оснастки

Для литья из песка используются недорогие песчаные формы. Они являются временными и создаются для каждой отливки. Это означает, что ваши первоначальные инвестиции очень малы. Это идеальный вариант для тестирования дизайна или для ограниченного производства, когда высокие затраты на оснастку не оправданы.

Для литья под давлением требуются прочные, точно обработанные стальные формы. Это требует значительных предварительных затрат. Однако эти инвестиции становятся экономически эффективными при больших объемах производства благодаря процессу, называемому Амортизация13. Высокая первоначальная стоимость распределяется между тысячами или миллионами деталей.

Сравнение затрат на единицу продукции

Вот как распределяются расходы по мере увеличения объема.

| Фактор стоимости | Литье в песок | Литье под давлением |

|---|---|---|

| Первоначальная стоимость оснастки | Очень низкий | Очень высокий |

| Стоимость единицы продукции (низкий объем) | Нижний | Выше |

| Стоимость единицы продукции (большой объем) | Выше (за счет труда) | Очень низкий |

| Скорость производства | Медленный | Очень быстро |

По нашему опыту, высокоскоростное и автоматизированное литье под давлением значительно снижает стоимость единицы продукции при масштабировании. Литье в песчаные формы, будучи более трудоемким, имеет относительно стабильную, но более высокую стоимость одной детали.

Объем производства является основным фактором. Литье в песчаные формы - оптимальный вариант для малосерийного производства, от прототипов до небольших партий. Для крупносерийного производства литье под давлением является очевидным экономическим победителем после покрытия расходов на оснастку.

Как выбрать лучший процесс для прототипа между литьем в песчаные формы и литьем под давлением?

Выбор правильного метода для прототипа может показаться сложным. Но для функциональных деталей, находящихся на ранних стадиях производства, решение становится гораздо проще.

Обычно вашими основными целями являются скорость и низкая первоначальная стоимость. Вам нужно получить деталь быстро и без больших затрат.

Вот почему нам нужна четкая система принятия решений. Она помогает расставить приоритеты на этапе создания прототипа.

Давайте посмотрим на простое сравнение.

| Фактор | Литье в песок | Литье под давлением |

|---|---|---|

| Первоначальная стоимость | Низкий | Очень высокий |

| Скорость (оснастка) | Быстрый | Медленный |

| Лучшее для | Прототипы и небольшие объемы | Массовое производство |

Это делает песчаное литье оптимальным выбором для начальных испытаний.

Структура, определяющая приоритеты скорости и стоимости

Когда вы проверяете новую конструкцию, очень важно быстро получить физическую деталь. Вам нужно проверить форму, посадку и функциональность.

Принятие на себя обязательств по изготовлению дорогостоящей производственной оснастки до такой проверки - это огромный финансовый риск. Именно поэтому наша система создания прототипов начинается с минимизации предварительных затрат и сроков изготовления.

Почему литье в песчаные формы - выбор по умолчанию

Литье в песчаные формы отличается тем, что оснастка для него создается быстро и недорого. Речь не идет о месяцах ожидания.

Для простых, одноразовых прототипов мы можем создать базовый рисунок дерева всего за несколько дней. Это идеальный вариант для быстрого функционального тестирования.

Сила 3D-печати

Для более сложных геометрических форм мы можем полностью отказаться от традиционных шаблонов. В наших проектах в PTSMAKE мы все чаще используем 3D-печатные формы для песка.

Процесс струйное нанесение вяжущего14 позволяет нам создавать пресс-форму непосредственно из файла CAD. Это сокращает время изготовления оснастки с нескольких дней до нескольких часов.

При сравнении литья в песчаные формы и литья под давлением для прототипов такая гибкость является решающим фактором. Для литья под давлением требуется форма из закаленной стали, а этот процесс занимает недели или месяцы и требует значительных инвестиций. Такая оснастка просто нецелесообразна для одного прототипа.

| Метод изготовления инструментов | Стандартное время выполнения заказа | Относительная стоимость | Лучший пример использования |

|---|---|---|---|

| Деревянный узор | 2-5 дней | Низкий | Простые прототипы |

| 3D-печатная форма для песка | 1-3 дня | Низкий-средний | Сложные прототипы |

| Стальная матрица (литье под давлением) | 8-16 недель | Очень высокий | Объемы производства |

Для прототипов, находящихся на ранних стадиях производства, выбор прост. Литье в песчаные формы - логичный выбор, когда приоритетами являются скорость и низкая начальная стоимость. Современные технологии, такие как 3D-печатные формы, делают его более быстрым и универсальным, чем когда-либо.

Как оптимизировать конструкцию для обеспечения технологичности литья в песчаные формы?

Для рационализации проектирования литья в песчаные формы необходим надежный контрольный список DFM. Он выступает в качестве руководства к действию. Это гарантирует, что ваша деталь будет не только функциональной, но и пригодной для производства.

Соблюдение этих правил позволяет избежать распространенных дефектов. Это также помогает контролировать расходы с самого начала.

Ключевые пункты контрольного списка DFM

| Правило | Назначение |

|---|---|

| Углы наклона | Простое удаление рисунка |

| Филе/Радии | Предотвращение образования трещин под напряжением |

| Обработка запасов | Для отделки после литья |

| Простые сердечники | Снижение стоимости и сложности |

Этот простой контрольный список охватывает наиболее важные аспекты. В компании PTSMAKE мы используем его в качестве отправной точки для анализа каждого проекта.

Применение этих правил DFM требует более глубокого понимания процесса литья в песчаные формы. Речь идет не просто о добавлении функций, а о мышлении инженера-литейщика. Такой проактивный подход экономит время и деньги.

Черновые углы: Ключ к освобождению

Угол вытяжки - это небольшая конусность, добавляемая к вертикальным граням. Он позволяет извлекать деталь из песчаной формы без повреждений. Без него форма может сломаться, что приведет к появлению дефектов. Типичный угол осадки составляет 1-3 градуса.

Избегайте острых углов при приготовлении филе

Острые внутренние углы создают точки напряжения. Это может привести к появлению трещин при охлаждении и усадке металла. Добавление галтелей (закругленных углов) распределяет это напряжение. Это небольшое изменение значительно улучшает структурную целостность детали.

Планирование обработки

Литье в песчаные формы дает грубую поверхность. Если ваша конструкция требует жестких допусков или гладких поверхностей, необходимо добавить запас на механическую обработку. Этот дополнительный материал удаляется позже. Расположение линия разделения15 часто диктует, где нужны запасы.

Вот краткое сравнение вариантов дизайна:

| Плохой дизайн (высокий риск) | Хороший дизайн (низкий риск) |

|---|---|

| Углы 90° | Скругленные углы (филе) |

| Нулевой проект | Углы наклона 1-3° |

| Сложные, многокомпонентные стержни | Упрощенные однокомпонентные сердечники |

| Никаких дополнительных материалов для отделки | Добавлен запас для обработки |

Этот контрольный список DFM - основа успеха в литье в песчаные формы. Применение черновых углов, галтелей и планирование обработки заготовок ускоряет производство, уменьшает количество дефектов и, в конечном счете, снижает затраты для получения более качественного конечного продукта.

Как оптимизировать конструкцию для обеспечения технологичности литья под давлением?

Надежный контрольный список DFM - ваш лучший инструмент. Он направляет процесс проектирования. Это гарантирует, что ваша деталь будет не только функциональной, но и экономически эффективной при производстве.

Следование контрольному списку поможет избежать распространенных ошибок. Вы сможете выявить недостатки дизайна на ранней стадии. Это сэкономит время и деньги в дальнейшем.

Ключевые категории контрольного списка

Вот основные области, на которых следует сосредоточиться. Каждая из них играет жизненно важную роль в успешном литье под давлением.

| Область контрольного списка | Основная цель |

|---|---|

| Толщина стенок | Предотвращение пористости и раковин |

| Углы наклона | Обеспечьте легкое извлечение деталей |

| Металлический поток | Избегайте турбулентности и дефектов |

| Сложность характеристик | Снижение стоимости инструмента и времени цикла |

Разбор контрольного списка DFM

Отличный дизайн литья под давлением продуман до мелочей. Каждая деталь должна быть проанализирована на предмет технологичности. Этот контрольный список - практическое руководство, которое мы используем в PTSMAKE при работе с нашими клиентами.

Равномерная толщина стенок

Последовательные стенки очень важны. Они обеспечивают равномерное охлаждение расплавленного металла. Это минимизирует внутренние дефекты, такие как пористость и видимые следы раковины на поверхности детали. Хотя литье в песчаные формы и литье под давлением имеют разные допуски, литье под давлением требует однородности.

Достаточные углы осадки

Draft - это небольшое сужение вертикальных поверхностей. Она позволяет легко извлекать деталь из формы. Без нее деталь может прилипнуть, что приведет к повреждению как детали, так и инструмента.

| Тип характеристики | Рекомендуемый угол наклона |

|---|---|

| Внешние стены | 1° минимум |

| Внутренние стены | 2° минимум |

| Ребра/Боссы | 1° на сторону |

Проектирование плавного потока металла

Расплавленный металл должен течь как плавная, а не бурная река. Вместо острых углов используйте большие галтели и радиусы. Острые внутренние углы могут создать концентрацию напряжений и привести к раннему выходу из строя инструмента или растрескиванию детали из-за тепловой удар16.

Упрощение геометрии деталей

Для сложных элементов, таких как подрезы, в пресс-форме требуются направляющие или подъемники. Это значительно увеличивает стоимость и сложность инструмента. Они также увеличивают потребность в обслуживании и время цикла. Всегда спрашивайте, можно ли упростить или исключить сложную деталь.

Этот контрольный список DFM - ваш план для достижения успеха. Соблюдение рекомендаций по толщине стенок, вытяжке и расходу металла упрощает изготовление инструмента, повышает качество деталей и обеспечивает бесперебойное производство с самого начала.

Как потребности в постобработке должны влиять на выбор исходного процесса?

Очень важно продумать конечную стоимость детали. Низкая начальная стоимость процесса может ввести в заблуждение.

Если впоследствии деталь потребует много дополнительной работы, экономия быстро исчезнет. Это касается механической обработки, термообработки или финишной обработки.

Скрытые расходы

Всегда смотрите на полную картину. Первоначальная цена - это лишь одна часть головоломки. Постобработка иногда может удвоить первоначальную стоимость.

Сравнение процессов с первого взгляда

Рассмотрим эту простую разбивку затрат. Она показывает, как второстепенные операции могут изменить финансовый результат.

| Стадия процесса | Процесс A (низкая первоначальная стоимость) | Процесс B (высокая первоначальная стоимость) |

|---|---|---|

| Первоначальная стоимость | $10 за единицу | $15 за единицу |

| Обработка | $8 за штуку | $2 за единицу |

| Отделка | $4 за единицу | $1 за единицу |

| Общая стоимость | $22 за единицу | $18 за единицу |

Это говорит о том, что процесс B в конечном итоге является более экономичным.

Это то, что мы постоянно обсуждаем с клиентами в PTSMAKE. Более дешевый начальный процесс не всегда является самым дешевым в целом. Цель - свести к минимуму количество этапов, чтобы получить конечную, функциональную деталь.

Литье в песчаные формы и литье под давлением

Классический пример - выбор между литьем в песчаные формы и литьем под давлением. Сначала может показаться, что литье в песчаные формы дешевле. Однако детали часто имеют грубую обработку поверхности и более низкие допуски. Это означает, что они требуют значительной механической обработки для соответствия спецификациям.

С другой стороны, литье под давлением позволяет получать детали с превосходной поверхностью и жесткими допусками. Оно создает близкая к сетке форма17 деталь, которая нуждается в минимальной, если вообще в какой-либо, последующей обработке. Первоначальная оснастка стоит дороже, но стоимость каждой детали значительно снижается. Особенно при больших объемах.

Учет всех операций

Давайте рассмотрим необходимые этапы для каждого из них. Проведя испытания, мы обнаружили, что литье под давлением часто исключает целые этапы производства.

| Необходимость постобработки | Литье в песок | Литье под давлением |

|---|---|---|

| Отделка поверхности | Почти всегда | Редко |

| Обработка с соблюдением допусков | Часто | Время от времени |

| Удаление заусенцев | Требуется | Минимум |

| Термообработка | Варьируется | Варьируется |

Выбор литья под давлением может упростить цепочку поставок. Вам не придется координировать дополнительные услуги по механической обработке или отделке. Это экономит время и снижает потенциальные проблемы с качеством.

Сосредоточьтесь на общей стоимости готовой детали. Изначально более дешевый процесс может стать более дорогим после обширной механической обработки, термообработки и финишной обработки. Такие процессы, как литье под давлением, часто сокращают эти вторичные этапы, предлагая лучшую общую стоимость.

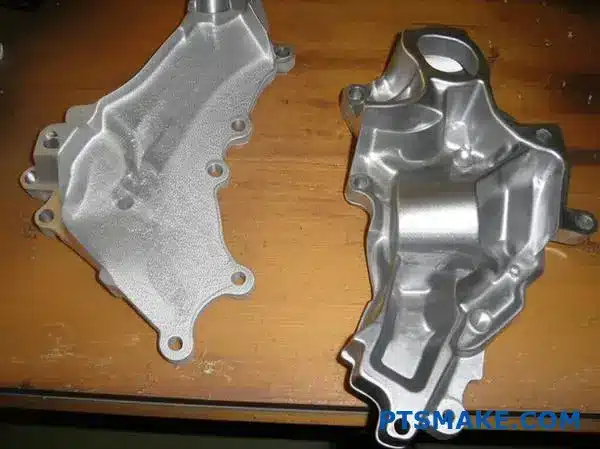

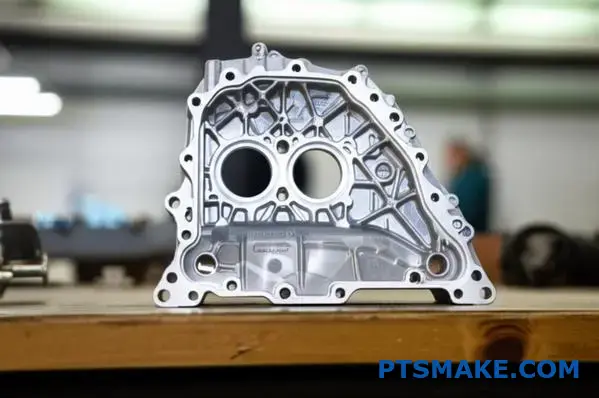

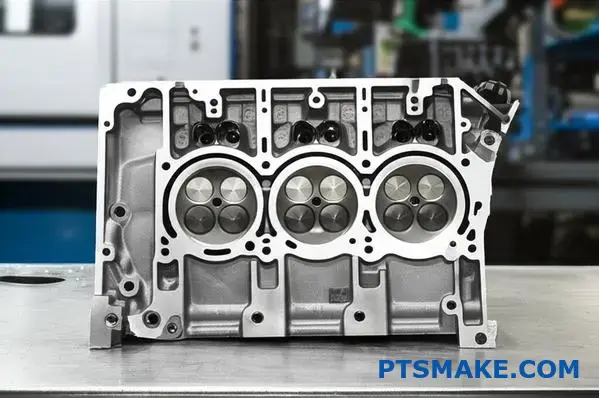

Анализ сложной автомобильной детали: выбор метода литья.

Давайте применим теорию на практике, рассмотрев конкретный пример. Рассмотрим блок автомобильного двигателя. Эта деталь представляет собой классическую производственную дилемму.

Цель - крупносерийное производство. Но при этом он обладает невероятно сложными внутренними функциями.

Основное решение

Вы должны выбрать один из двух совершенно разных методов. Это решение влияет на стоимость, качество и скорость производства. Выбор не всегда очевиден, когда требования противоречат друг другу.

Ключевые факторы

| Характеристика | Импликация | Предпочтительный метод |

|---|---|---|

| Большой объем | Более низкая стоимость единицы продукции | Литье под давлением |

| Сложные внутренности | Требуются замысловатые сердечники | Литье в песок |

| Материал (железо) | Высокая температура плавления | Литье в песок |

Именно здесь опыт становится решающим фактором. Блок двигателя - это сердце автомобиля. Его конструкция имеет неоспоримые особенности, которые напрямую противоречат высокоскоростным методам производства.

Решающий анализ

Основная проблема заключается в запутанной сети внутренних водяных каналов. Эти каналы необходимы для охлаждения двигателя. Они требуют сложных одноразовых песчаных стержней для точного формирования их формы. Литье под давлением просто не может создать эти полые каналы с такой детализацией.

Литье в песчаные формы и литье под давлением

Кроме того, в качестве материала часто используется чугун. Его прочность и жаростойкость идеально подходят для двигателя.

Однако высокая температура плавления чугуна не позволяет использовать его в типичных машинах для литья под давлением. Это ограничение по материалу прямо указывает на литье в песчаные формы.

| Аспект | Литье в песок | Литье под давлением | Драйвер принятия решений |

|---|---|---|---|

| Сложность | Превосходно (использует жертвенные сердечники18) | Ограниченный | Литье в песок |

| Материал | Ручки чугунные | Плохой для чугуна | Литье в песок |

| Скорость | Медленнее | Очень быстро | Литье под давлением |

| Стоимость оснастки | Низкий | Высокий | Литье в песок |

Хотя при больших объемах производства предпочтение отдается литью под давлением, фундаментальные требования к детали - ее сложная внутренняя геометрия и материал - делают литье в песчаные формы единственным практичным выбором. Конструкция диктует процесс.

Для блока двигателя сложные внутренние каналы охлаждения и использование чугуна не являются обязательными условиями. Поэтому литье в песчаные формы является безусловным победителем, несмотря на то, что литье под давлением обеспечивает более высокую скорость производства для более простых деталей.

Ваши выводы о сложных деталях

При анализе детали всегда отдавайте предпочтение "обязательным" характеристикам. Скорость производства важна. Но она ничего не значит, если выбранный процесс не может создать деталь в соответствии со спецификацией.

По нашему опыту, функциональность конструкции и свойства материала всегда должны быть главными при принятии решения.

Навигация по выбору производства

Подобным анализом мы ежедневно занимаемся в PTSMAKE. Выбор правильного пути от прототипа к производству требует баланса между многими факторами.

Если вы столкнулись с подобной проблемой, наша команда поможет вам найти наиболее надежное и экономичное решение.

Ваш проект масштабируется от 100 до 100 000 единиц. Когда переходить?

Масштабирование от прототипа до полного производства - обычный путь. Давайте смоделируем этот рост со 100 до 100 000 единиц продукции. Как выбрать производственный процесс?

Начиная со 100 единиц

При первоначальной партии в 100 единиц литье в песчаные формы часто является лучшим выбором.

Стоимость оснастки значительно ниже. Это делает его идеальным для тестирования вашего дизайна и выхода на рынок без огромных предварительных инвестиций. Скорость также является ключевым фактором.

Сравнение начального производства

| Характеристика | Литье в песчаные формы (100 единиц) | Литье под давлением (100 единиц) |

|---|---|---|

| Стоимость оснастки | Низкий | Очень высокий |

| Стоимость единицы продукции | Выше | Запретительно высокая |

| Время выполнения | Быстрый | Медленный |

| Лучшее применение | Прототипирование, небольшие объемы | Не рекомендуется |

Такой подход минимизирует ваш первоначальный финансовый риск.

Планирование перехода на 100 000 единиц

По мере роста заказов стоимость литья в песчаные формы в расчете на единицу продукции становится проблемой. Это и есть отправная точка для планирования перехода на литье под давлением. Эффективность литья под давлением в больших объемах теперь имеет смысл.

Этот переход требует четкой стратегии и бюджета. Вы не просто меняете методы, вы инвестируете в масштабы. Главной статьей бюджета станет высокоточная стальная форма для литья под давлением.

Такая высокая первоначальная стоимость требует тщательного амортизация19 на протяжении всего производственного цикла. В PTSMAKE мы помогаем клиентам составить план. Мы планируем переход, когда общие затраты на литье под давлением станут ниже, чем на литье в песчаные формы.

Упрощенная стратегия перехода

| Фаза | Диапазон объемов | Основной метод | Ключевое действие |

|---|---|---|---|

| 1. Валидация | 1 - 500 | Литье в песок | Подтвердите соответствие дизайна и рынка. |

| 2. Мост | 501 - 5,000 | Литье в песок | Начните проектирование литейной оснастки. |

| 3. Масштабирование | 5,001+ | Литье под давлением | Запуск массового производства. |

Такой поэтапный подход обеспечивает плавное наращивание производства. Он согласует ваши производственные инвестиции с подтвержденным рыночным спросом. В споре между литьем в песчаные формы и литьем под давлением все дело в объеме и сроках.

Начав с литья в песчаные формы для небольших объемов, вы минимизируете первоначальный риск. По мере роста спроса хорошо спланированный и заложенный в бюджет переход к литью под давлением имеет решающее значение для достижения экономической эффективности в масштабах предприятия. Такая стратегия обеспечивает бесперебойный жизненный цикл продукции.

Готовы литьё в песчаные формы или литьё под давлением? Свяжитесь с PTSMAKE прямо сейчас!

Все еще раздумываете над тем, что выбрать для своего следующего проекта - литье в песчаную форму или литье под давлением? Специалисты PTSMAKE помогут вам определиться с выбором и предложат точное и экономически эффективное решение - будь то прототип или крупносерийное производство. Отправьте нам RFQ сегодня и испытайте высокоточное производство мирового класса от надежного партнера!

Узнайте, как измеряется это свойство и почему оно имеет решающее значение для предотвращения дефектов литья. ↩

Узнайте, как управление микроскопической структурой материала приводит к созданию более прочных и долговечных деталей для вашего проекта. ↩

Поймите, что это свойство песка имеет решающее значение для предотвращения дефектов литья. ↩

Узнайте, как инвестиции в оснастку распределяются по производству, что напрямую влияет на окончательный расчет стоимости одной детали и бюджет проекта. ↩

Поймите, как затраты на оснастку распределяются между производственными партиями, чтобы рассчитать истинную стоимость одной детали. ↩

Узнайте, как эта тонкая деформация формы влияет на конечную точность размеров литых деталей. ↩

Узнайте, как эти микроскопические пики и долины влияют на производительность детали и ее конечную стоимость. ↩

Узнайте больше о том, как различные металлы взаимодействуют с инструментальными материалами при экстремальных тепловых нагрузках. ↩

Узнайте, как быстрая цикличность температуры нарушает целостность материала и почему это является критическим фактором в производстве. ↩

Узнайте, как этот критический параметр станка напрямую влияет на конструкцию детали и стоимость производства. ↩

Узнайте, как это свойство песка необходимо для предотвращения дефектов, связанных с газом, в ваших отливках. ↩

Узнайте, как управление потоком металла влияет на качество и целостность деталей. ↩

Узнайте, как затраты на оснастку распределяются между партиями продукции, что позволяет снизить цены на единицу продукции. ↩

Узнайте больше об этом аддитивном производственном процессе, позволяющем создавать сложные песчаные формы без оснастки. ↩

Поймите, как выбор линии разъема может повлиять на сложность оснастки и качество конечной детали. ↩

Поймите, как управление этим эффектом продлевает срок службы вашей дорогостоящей литейной формы. ↩

Узнайте, как процессы, близкие к чистовой форме, могут значительно сократить затраты на обработку и время производства. ↩

Узнайте, как эти одноразовые стержни позволяют создавать сложные внутренние полости в отливках. ↩

Узнайте, как рассчитать амортизацию затрат на оснастку для вашего проекта. ↩