Найти партнера по прецизионной токарной обработке с ЧПУ, способного стабильно поставлять детали с жесткими допусками без ущерба для качества и сроков, кажется невозможным. Вы наверняка сталкивались с разочарованием, получая детали, не соответствующие спецификациям, имея дело с длительными сроками поставки или управляя поставщиками, которые не могут справиться с вашими самыми сложными проектами.

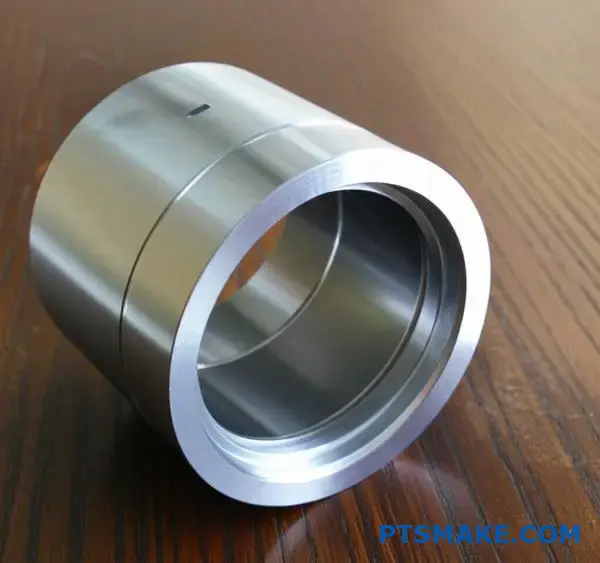

PTSMAKE предоставляет услуги прецизионной токарной обработки с ЧПУ с допусками ±0,002 мм, используя современные токарные станки швейцарского типа и многоосевые токарные центры. Мы специализируемся на сложных геометрических формах для аэрокосмической, медицинской, автомобильной и электронной промышленности, обеспечивая стабильное качество от прототипа до крупносерийного производства.

Я понимаю, с какими трудностями вы сталкиваетесь при поиске критически важных компонентов для токарной обработки. Благодаря моему опыту работы в компании PTSMAKE я работал с инженерами, которым требовались детали, которые другие поставщики просто не могли надежно изготовить. Наши токарные станки швейцарского типа и 9-осевые токарные центры справляются со всеми сложностями, а наши системы качества гарантируют, что каждая деталь будет соответствовать вашим точным спецификациям. Позвольте мне рассказать вам о наших возможностях и показать, как мы решаем задачи прецизионной токарной обработки, которые не дают инженерам спать по ночам.

Высокоточная токарная обработка с ЧПУ для ваших самых важных компонентов.

Когда ваш проект зависит от одного компонента, "достаточно хорошо" просто не может быть. Для критически важных приложений в аэрокосмической отрасли, медицинской технике или робототехнике важен каждый микрон. Именно здесь высокоточная токарная обработка с ЧПУ становится не просто производственным процессом, а основой успеха вашего продукта. Речь идет о превращении сложной конструкции в физическую деталь, которая точно соответствует спецификациям, каждый раз. Компания PTSMAKE специализируется на изготовлении таких сложных деталей с жесткими допусками, сочетая современные технологии с глубоким инженерным опытом, чтобы воплотить в жизнь ваши самые сложные проекты с исключительным качеством и скоростью.

Основа производительности: Бескомпромиссная точность

Во многих отраслях промышленности производительность и надежность всей системы может зависеть от точности размеров ее мельчайших деталей. Небольшое отклонение может привести к преждевременному износу, отказу в работе или даже к катастрофе. Именно поэтому мы стремимся расширить границы возможного в токарной обработке с ЧПУ.

Достижение более жестких допусков

Достижение допусков ±0,002 мм - это не вопрос удачи, а результат тщательно контролируемого процесса. Для этого используются термостабильные станки, сверхточные режущие инструменты и климат-контроль. Для вас это означает, что компоненты идеально подходят при сборке и безупречно работают в полевых условиях, уменьшая головную боль при интеграции и увеличивая долговечность вашего конечного продукта.

В таблице ниже показана разница между стандартными и высокоточными токарными возможностями.

| Характеристика | Стандартная токарная обработка с ЧПУ | Высокоточная токарная обработка с ЧПУ |

|---|---|---|

| Типичный допуск | ±0,025 мм | Плотность до ±0,002 мм |

| Шероховатость поверхности (Ra) | 1,6 - 3,2 мкм | < 0,4 мкм |

| Управление процессом | Стандартный SPC | Усовершенствованный SPC и внутримашинный контроль |

| Общие отрасли | Общее производство | Аэрокосмическая промышленность, медицина, оптика |

Такой уровень точности гарантирует, что независимо от того, делаем ли мы один прототип или тысячу серийных деталей, последний компонент будет идентичен первому.

Когда требуется предельная точность конструкции, простого ввода модели CAD в станок недостаточно. Путь от цифрового файла до идеальной физической детали полон потенциальных подводных камней, которые могут снизить качество и увеличить затраты. Именно здесь глубокое, практическое понимание производственного процесса становится бесценным. Речь идет о том, чтобы предвидеть проблемы до их возникновения. Например, дизайн может выглядеть идеально на экране, но конкретная деталь может вызвать дребезг инструмента или сделать невозможным достижение требуемой чистоты поверхности. Вот почему мы с самого начала придерживаемся подхода, основанного на сотрудничестве.

За пределами чертежа: Ценность DFM

Проектирование для обеспечения технологичности (DFM) - важнейший этап в нашем процессе. Это систематический анализ, в ходе которого наши инженеры анализируют конструкцию вашего компонента, чтобы выявить и решить потенциальные проблемы производства. Речь идет не об изменении замысла конструкции, а о поиске наиболее эффективного и надежного способа его реализации. Учитывая такие факторы, как свойства материалов, доступ к инструментам и последовательность операций, мы часто можем предложить незначительные корректировки, которые приведут к значительному улучшению качества, сроков и стоимости. Речь идет о том, чтобы гарантировать, что деталь не только поддается обработке, но и может быть изготовлена в соответствии с высочайшими стандартами. По нашему опыту, именно такое проактивное сотрудничество отличает успешный проект от неудачного. Концепция определение геометрических размеров и допусков1 играет огромную роль, гарантируя, что функциональные требования к дизайну будут четко переданы и выполнены.

Общие регулировки DFM при токарной обработке с ЧПУ

| Задача дизайна | Рекомендация DFM | Выгода |

|---|---|---|

| Острые внутренние углы | Добавьте небольшой внутренний радиус | Более прочная деталь, снижение нагрузки на инструмент |

| Неоправданно жесткие допуски | Анализ функциональных требований | Более низкая стоимость, более быстрое время цикла |

| Тонкие, неустойчивые стены | Усиление стен или установка временных опор | Предотвращает вибрацию и деформацию |

| Труднообрабатываемые материалы | Предложите альтернативу с похожими свойствами | Улучшенная обрабатываемость, более качественная обработка |

Решая эти вопросы на ранних этапах, мы обеспечиваем более плавный путь от прототипа до производства.

Успешное производственное партнерство строится на доверии, а это доверие основывается на доказанной способности обеспечивать стабильные результаты, будь то единичный быстрый прототип или полномасштабная производственная партия. Процессы, необходимые для каждого из них, могут быть разными, но приверженность качеству должна оставаться неизменной. Прототипирование - это скорость и точность для проверки дизайна, а производство - повторяемость и эффективность для его масштабирования. Мы выстроили наш рабочий процесс таким образом, чтобы преуспеть и в том, и в другом, обеспечивая плавный переход по мере развития вашего проекта. Такой единый подход позволяет избежать распространенной проблемы успешного прототипа, который не может быть экономически выгодно произведен в масштабе.

От прототипа к производству: Масштабируемая система

Наша система управления качеством - это основа всей нашей работы. Это не просто сертификат на стене; это живая основа, которая определяет, как мы работаем со всем, начиная с первого контакта с клиентом и заканчивая окончательным контролем и отгрузкой деталей. Именно эта система гарантирует, что точность, достигнутая в прототипе, сохранится в тысячах единиц серийного производства.

Роль сертификации в обеспечении качества

Наши сертификаты AS9100 и ISO 9001 играют центральную роль в выполнении этого обещания. Если ISO 9001 устанавливает надежную основу для управления качеством, то AS9100 добавляет еще один уровень строгих требований, характерных для аэрокосмической промышленности, где безопасность и надежность не подлежат обсуждению.

| Сертификация | Область внимания | Что это значит для вас |

|---|---|---|

| ISO 9001 | Общее управление качеством | Последовательный, документированный процесс контроля качества и постоянного совершенствования. |

| AS9100 | Управление качеством в аэрокосмической отрасли | Усиленные требования к прослеживаемости, управлению рисками и соответствию продукции. |

В прошлых проектах с клиентами мы убедились, что такой строгий, сертифицированный подход обеспечивает душевное спокойствие. Это означает, что каждый материал прослеживается до его источника, каждая машинная операция документируется, а каждая конечная деталь проверяется на соответствие четкому набору стандартов. Так мы превращаем обещание точности в осязаемую, надежную реальность для ваших самых важных компонентов.

В конечном итоге создание критически важных компонентов с помощью высокоточной токарной обработки с ЧПУ - это дисциплина контроля и сотрудничества. Она требует не только современного оборудования, но и активного инженерного мышления. Уделяя особое внимание тщательному контролю процесса для достижения жестких допусков, выполняя тщательный анализ DFM для оптимизации конструкции и придерживаясь строгих систем качества, таких как AS9100 и ISO 9001, мы обеспечиваем надежный путь от концепции до производства. Это гарантирует, что ваши самые важные детали будут работать именно так, как задумано.

Наши возможности прецизионной токарной обработки с ЧПУ вкратце.

Когда вы разрабатываете критически важный компонент, последнее, что вам нужно, - это двусмысленность. Вам нужны твердые цифры, четкие спецификации и полное представление о возможностях потенциального партнера. Расплывчатые обещания "высокого качества" не помогут, когда успех вашего проекта зависит от идеальной подгонки детали и ее безупречной работы. Вот почему я верю в прозрачность с самого начала. В PTSMAKE мы выкладываем карты на стол. Это не просто список услуг, это подробный план того, чего мы можем достичь для вас с помощью нашей передовой технологии токарной обработки с ЧПУ.

Инженерам и менеджерам по закупкам необходимо быстро оценить, сможет ли поставщик удовлетворить их специфические, зачастую жесткие требования. Чтобы сделать этот процесс простым и эффективным, мы собрали наши основные спецификации в единую, легко читаемую таблицу. Считайте, что это прямая линия к технической истине. Здесь вы найдете точные диапазоны, допуски и рабочие возможности, которые определяют наши услуги по прецизионной токарной обработке с ЧПУ. Работаете ли вы над микрокомпонентами для медицинского устройства или над крупными деталями для автомобильного оборудования, эти данные помогут вам принять обоснованное решение, не продираясь сквозь страницы маркетинговых материалов. Это практическая, не требующая лишних слов информация, которую я хотел бы получить, будь я на вашем месте.

Основные технические характеристики

Наши возможности рассчитаны на широкий спектр проектов, от первоначальных прототипов до полномасштабного производства. В следующей таблице представлен обзор наших рабочих параметров.

| Возможности | Технические характеристики |

|---|---|

| Диапазон диаметров деталей | 0,5 мм - 300 мм (0,02" - 11,8") |

| Диапазон длины деталей | До 1000 мм (39,4") |

| Стандартные допуски | ±0,025 мм (±0,001") |

| Наибольшая допустимость | До ±0,002 мм (±0,00008") |

| Максимальные оси | Токарные центры с 9 осями |

| Вторичные операции | Фрезерование, сверление, нарезание резьбы, шлифование, термообработка |

Эта таблица - наше обязательство перед вами. Это не просто желаемые цели, это проверенные временем возможности, которые мы ежедневно предоставляем клиентам в таких отраслях, как аэрокосмическая промышленность, электроника и робототехника.

Понимание цифр в таблице - это одно, но оценить их реальное влияние - вот что действительно важно. Давайте поговорим о допусках. Стандартный допуск ±0,025 мм отлично подходит для многих применений, обеспечивая надежную посадку и функционирование. Однако когда компонент является частью высокопроизводительного узла, например медицинского имплантата или аэрокосмического датчика, даже такое небольшое отклонение оказывается слишком большим. Именно в этом случае наша способность достигать допусков ±0,002 мм становится критически важной. Согласно результатам наших собственных испытаний, для достижения такого уровня точности требуется не просто современное оборудование, а глубокое понимание материаловедения, оптимизации траектории движения инструмента и термической стабильности в среде обработки. Это означает учет того, как материал расширяется или сжимается при изменении температуры даже на один градус. Именно такое внимание к деталям отличает стандартную деталь от прецизионного компонента.

Возможности многоосевой обработки

Упоминание "9-осевого точения" может показаться абстрактной характеристикой, но его практическая польза огромна. Традиционный токарный станок работает по 2 или 3 осям, что требует ручной подгонки детали для обработки различных элементов. Каждый раз, когда деталь перемещается, существует небольшой, но реальный риск внесения ошибки, влияющей на конечную точность. Наши многоосевые токарные центры с ЧПУ могут выполнять операции точения, фрезерования, сверления и нарезания резьбы на детали за один установ. Такой подход "один в один" меняет ситуацию. Он значительно снижает суммарную погрешность, которая может возникнуть при многократной настройке, что очень важно для деталей со сложной геометрией. Эта возможность позволяет нам изготавливать сложные детали с элементами под различными углами, сохраняя при этом исключительную концентричность и точность позиционирования. Для менеджера по закупкам это означает более надежный, оптимизированный производственный процесс и более высокое качество конечной детали. Ключевым фактором, который мы всегда контролируем при выполнении этих сложных операций, является выбег2поскольку это напрямую влияет на точность вращения готовой детали.

Наши возможности прецизионной токарной обработки с ЧПУ определяются не только используемыми станками, но и тем, как мы используем их для обработки широкого спектра материалов. В вашем проекте может потребоваться легкий вес и коррозионная стойкость алюминия 6061, прочность нержавеющей стали 316 или высокие эксплуатационные характеристики PEEK для медицинского применения. Каждый материал ведет себя по-разному. Работая с клиентами над различными проектами, мы поняли, что успешный результат зависит от соответствия всего процесса - от выбора инструмента и скорости резания до применения СОЖ - специфическим свойствам обрабатываемого материала. Например, обработка титановых сплавов требует более низкой скорости резания и более высокого крутящего момента для управления тепловыделением и предотвращения закалки, в то время как для обработки пластмасс требуется чрезвычайно острый инструмент и тщательное управление стружкой для предотвращения плавления и достижения гладкой поверхности.

Комплексные решения за пределами токарной обработки

Кроме того, включение вторичных операций является основной частью нашего ценностного предложения. Токарная обработка - это зачастую лишь один из этапов производственного процесса. Для достижения окончательных технических характеристик может потребоваться фрезерование плоских поверхностей, сверление и нарезание отверстий или шлифовка поверхности. Предлагая эти услуги на собственном производстве, мы избавляем вас от логистических проблем и рисков для качества, связанных с перемещением деталей между различными поставщиками. Такой комплексный подход значительно упрощает цепочку поставок. У вас есть один контактный центр, одна команда, отвечающая за качество, и один упорядоченный процесс от сырья до готового компонента. Это не только сокращает время выполнения заказа, но и гарантирует, что каждая деталь, будь то токарная, фрезерная или шлифовальная, будет изготовлена с соблюдением высоких стандартов точности. Речь идет о поставке комплексного решения, а не просто детали. Именно так мы в PTSMAKE строим долгосрочное доверие и становимся настоящим партнером нового поколения.

В компании PTSMAKE наши возможности прецизионной токарной обработки с ЧПУ основаны на прозрачности и техническом совершенстве. Мы предлагаем широкий диапазон операций, от микромасштабных деталей до крупных компонентов, с допусками до ±0,002 мм. Наши многоосевые станки и интегрированные вторичные операции позволяют нам обрабатывать сложные геометрические формы и поставлять готовые к производству детали из одних рук. Такой комплексный подход упрощает цепочку поставок и гарантирует стабильное качество от начала и до конца.

Обширная экспертиза материалов для сложных областей применения.

Успех любого проекта по прецизионной токарной обработке с ЧПУ часто сводится к одному важнейшему решению: выбору материала. От этого выбора зависит не только конечная стоимость, но и производительность детали, ее долговечность и способность функционировать в предназначенной для нее среде. Современный токарный станок с ЧПУ хорош лишь настолько, насколько хорош исходный материал, который он обрабатывает. При наличии такого количества металлов и пластмасс, каждый из которых обладает уникальными свойствами, сделать правильный выбор может оказаться сложной задачей. Главное - понять, как характеристики материала, такие как твердость, термостойкость и коррозионная стойкость, согласуются с требованиями приложения. В компании PTSMAKE мы проводим наших клиентов через этот процесс, гарантируя, что выбранный материал идеально подходит для работы. Глубокое погружение в изучение материалов - это тот момент, когда проект переходит от хорошей идеи к надежному, высокоэффективному компоненту. Мы рассмотрим наиболее распространенные и эффективные материалы, с которыми мы работаем, разбив их на две основные категории: Металлы и пластмассы. Эти знания являются основополагающими для достижения жестких допусков и превосходной отделки, которые определяют высококачественную прецизионную токарную обработку с ЧПУ.

Металлы для прочности и долговечности

Металлы часто становятся первым выбором для приложений, требующих высокой прочности, жесткости и термостойкости. Каждый сплав привносит что-то свое, и знание того, какой из них использовать, является частью искусства точной обработки.

| Категория материала | Конкретные марки/сплавы, которые мы обрабатываем |

|---|---|

| Нержавеющая сталь | 303, 304, 316/316L |

| Алюминий | 6061-T6, 7075-T6 |

| Титан | Класс 2, класс 5 (Ti-6Al-4V) |

| Медные сплавы | Медь C110, латунь C360 |

| Стальные сплавы | 4140, 1018, A36 |

Титан, например, используется для изготовления аэрокосмических компонентов и медицинских имплантатов благодаря невероятному соотношению прочности и веса и биосовместимости. Наш опыт в прецизионной токарной обработке с ЧПУ позволяет нам эффективно работать с этими прочными материалами, поставляя детали, отвечающие самым строгим техническим требованиям.

Универсальные и эффективные пластики

Высокоэффективные пластмассы больше не являются просто недорогой альтернативой металлам. Во многих случаях они обладают превосходными свойствами, такими как химическая стойкость, малый вес и самосмазывание.

| Категория материала | Конкретные типы, которые мы обрабатываем |

|---|---|

| PEEK | Полиэфирный эфир кетона |

| Delrin® | Полиоксиметилен (POM) |

| Нейлон | PA6, PA66 |

| Тефлон® | Политетрафторэтилен (ПТФЭ) |

| Ultem® | Полиэфиримид (PEI) |

В этой категории выделяется PEEK. Мы часто используем его для сложных применений в полупроводниковой и медицинской промышленности, поскольку он выдерживает высокие температуры и агрессивные химические вещества, не разрушаясь.

При более глубоком подходе к выбору материала конкретная марка металла может иметь огромное значение. Недостаточно просто выбрать "нержавеющую сталь"; необходимо понимать нюансы между марками, чтобы оптимизировать производительность и стоимость прецизионных токарных проектов с ЧПУ. Эти подробные знания мы приобрели за годы практической работы в PTSMAKE.

Навигация по миру металлов в прецизионной токарной обработке

Давайте рассмотрим некоторые из наиболее распространенных металлов, которые мы обрабатываем, и то, что делает их уникальными.

Нержавеющая сталь: Универсальная рабочая лошадка

- SS 303: Именно с него мы часто начинаем изготовление деталей из нержавеющей стали. Она содержит серу, что делает ее хорошо поддающейся обработке, снижая износ инструмента и время цикла. Она идеально подходит для фитингов, валов и крепежных деталей, не требующих высокого уровня коррозионной стойкости.

- SS 304: Самая распространенная нержавеющая сталь, она обладает отличным балансом коррозионной стойкости, пластичности и стоимости. Она немного сложнее в обработке, чем 303, из-за отсутствия серы.

- SS 316/316L: Если деталь будет подвергаться воздействию хлоридов или других агрессивных химических веществ, 316L - лучший выбор. Добавление молибдена придает ей исключительную коррозионную стойкость, что делает ее незаменимой для морских и медицинских применений. Процесс обработки 316L требует тщательного управления подачами и скоростями для предотвращения закалка3 материала.

Алюминий: Легкий и прочный

- 6061-T6: Это универсальный алюминиевый сплав. Он обладает хорошими механическими свойствами, легко сваривается и обеспечивает достойную коррозионную стойкость. Это отличный и экономичный выбор для изготовления структурных компонентов и прототипов.

- 7075-T6: Если в первую очередь важна прочность, 7075 - один из самых прочных алюминиевых сплавов, сравнимый со многими сталями. Высокое соотношение прочности и веса делает его незаменимым в аэрокосмической промышленности и при производстве спортивных товаров с высокими эксплуатационными характеристиками, хотя он более сложен в обработке.

В таблице ниже приведено краткое сравнение этих популярных металлов.

| Металл | Ключевая характеристика | Лучшее для... | Обрабатываемость |

|---|---|---|---|

| Нержавеющая сталь 303 | Отличная обрабатываемость | Сложные детали, крепеж | Высокий |

| Нержавеющая сталь 316L | Превосходная коррозионная стойкость | Медицинское, морское оборудование | Средний |

| Алюминий 6061 | Отличная универсальная производительность | Прототипы, конструктивные детали | Высокий |

| Алюминий 7075 | Высокое соотношение прочности и веса | Аэрокосмическая промышленность, детали, подвергающиеся высоким нагрузкам | Средний |

| Титан 5 класса | Непревзойденная прочность и малый вес | Медицинские имплантаты, аэрокосмическая промышленность | Низкий |

В то время как металлы обеспечивают непревзойденную прочность, мир инженерных пластмасс предлагает уникальный набор преимуществ, которые необходимы для многих современных применений. Прецизионная токарная обработка пластмасс с ЧПУ требует иного подхода, чем обработка металлов. Управление теплом имеет решающее значение, поскольку чрезмерное трение может привести к расплавлению или деформации материала. Мы используем специализированную оснастку, острые режущие кромки и оптимизированные параметры резания для достижения гладких поверхностей и соблюдения жестких допусков на пластиковые детали. Этот набор навыков расширяет возможности дизайнеров и инженеров.

Высокоэффективные пластики: Больше, чем просто альтернатива

Эти передовые полимеры разработаны для работы в специфических, сложных условиях, где металлы могут выйти из строя или быть нецелесообразными.

PEEK: The Ultimate High-Performer

Полиэфирный кетон (PEEK) - один из самых способных к обработке термопластов. Он сохраняет свои механические свойства при очень высоких температурах (до 250°C или 482°F) и устойчив к широкому спектру химических веществ и радиации. Это делает его материалом, заменяющим металл, в таких отраслях, как производство полупроводников для обработки пластин и медицина для стерилизуемых инструментов.

Delrin® (POM): Для стабильности и низкого трения

Дельрин известен своей превосходной стабильностью размеров, высокой жесткостью и низким коэффициентом трения. Эти свойства делают его идеальным материалом для прецизионных деталей, требующих плавного и повторяющегося движения, таких как шестерни, подшипники и ролики. Его устойчивость к влаге гарантирует, что детали сохранят свою форму и допуски в течение долгого времени.

Teflon® (PTFE): Непревзойденная химическая стойкость

Политетрафторэтилен (PTFE) известен своими антипригарными свойствами, но его истинная сила заключается в химической инертности. На него не действуют почти все химические вещества, что делает его идеальным материалом для уплотнений, прокладок и футеровок в оборудовании для химической обработки. Его чрезвычайно низкое трение также делает его полезным для подшипников без смазки.

Эта таблица дает представление о том, в чем эти пластики превосходят другие.

| Пластик | Ключевая характеристика | Лучшее для... | Макс. Температура эксплуатации. |

|---|---|---|---|

| PEEK | Устойчивость к экстремальным температурам и химическим веществам | Аэрокосмическая промышленность, медицина, полупроводники | 250°C / 482°F |

| Delrin® (POM) | Высокая жесткость и низкое трение | Шестерни, подшипники, прецизионные детали | 90°C / 194°F |

| Нейлон (PA) | Прочность и износостойкость | Втулки, износостойкие накладки, колеса | 99°C / 210°F |

| Тефлон® (PTFE) | Химическая инертность, антипригарное покрытие | Уплотнения, изоляторы, химическая футеровка | 260°C / 500°F |

| Ultem® (PEI) | Высокая прочность и огнестойкость | Электрические разъемы, медицинские инструменты | 170°C / 338°F |

В компании PTSMAKE наш опыт не ограничивается только одним семейством материалов. Владея как металлами, так и пластмассами, мы предлагаем комплексные решения. Эта двойная способность позволяет нам советовать клиентам абсолютно лучший материал для их потребностей в прецизионной токарной обработке с ЧПУ, балансируя между производительностью, стоимостью и технологичностью для достижения оптимального результата.

Выбор материала - краеугольный камень успешной прецизионной токарной обработки с ЧПУ. Понимание различных свойств таких металлов, как нержавеющая сталь и алюминий, а также высокоэффективных пластмасс, таких как PEEK и Delrin, имеет решающее значение. Каждый материал предлагает уникальное сочетание прочности, веса, термостойкости и химической стойкости. Наш опыт в PTSMAKE позволяет нам сделать оптимальный выбор, превратив великолепный дизайн в функциональную, надежную деталь, которая будет работать именно так, как задумано в ее конечном применении.

Передовое оборудование для непревзойденной точности и эффективности.

Вы когда-нибудь задумывались, что отличает хорошую токарную деталь с ЧПУ от отличной? Дело не только в мастерстве оператора или качестве исходного материала. Настоящий секрет кроется в самом станке. Правильное оборудование - сердце любого высокопроизводительного цеха, и в компании PTSMAKE наши инвестиции в передовые технологии позволяют нам постоянно выполнять обещания по точности. Подумайте об этом, как о кухне шеф-повара: самые лучшие ингредиенты бесполезны без правильных инструментов для их приготовления. В прецизионной токарной обработке с ЧПУ наши токарные станки и токарные центры - это специализированные инструменты, каждый из которых выбирается для выполнения конкретных, сложных задач. Благодаря такому подходу к выбору подходящего станка мы каждый раз превращаем сложные проекты в осязаемые, совершенные детали. Это основа доверия, которое оказывают нам наши партнеры в аэрокосмической, медицинской и автомобильной промышленности.

Что означает передовое оборудование для вашего проекта? Это означает более жесткие допуски, часто достигающие ±0,005 мм или выше. Это означает улучшенную обработку поверхности, которая может устранить необходимость во вторичной полировке. И, что особенно важно, это означает эффективность - детали изготавливаются быстрее и с меньшим количеством ручных операций, а это означает надежность и экономическую эффективность для вас.

Токарные станки швейцарского типа

Токарные станки швейцарского типа - наше лучшее решение для изготовления небольших, сложных и крупносерийных деталей. Их уникальность заключается в системе направляющих втулок. Материал подается через эту втулку, и режущий инструмент обрабатывает деталь прямо в точке опоры. Такая конструкция значительно снижает прогиб и вибрацию, особенно на длинных и тонких деталях, таких как медицинские зонды или электронные разъемы. Она позволяет нам поддерживать невероятную точность по всей длине детали, что часто бывает сложно сделать на обычных токарных станках. Для проектов, требующих тысячи одинаковых, сложных деталей, скорость и стабильность обработки на станках швейцарского типа просто не имеют себе равных.

| Сравнение характеристик | Токарный станок швейцарского типа | Обычный токарный станок с ЧПУ |

|---|---|---|

| Профиль части | Идеально подходит для длинных, тонких деталей (высокое отношение длины к диаметру) | Лучше всего подходит для коротких деталей большого диаметра |

| Система поддержки | Направляющая втулка поддерживает заготовку вблизи режущего инструмента | Патрон или цанга удерживает заготовку на одном конце |

| Типичный объем | Крупносерийное производство | Прототипы и среднесерийные партии |

| Ключевое преимущество | Минимизация отклонения материала, высокая точность обработки мелких деталей | Универсальность для широкого диапазона размеров деталей |

Когда проект требует не только точности, но и сложной геометрии, мы обращаемся к нашим многоосевым токарным центрам. Это рабочие лошадки современного производства, способные за одну операцию превратить простой пруток металла в готовую деталь. Возможность обработки деталей за один установ - подход "сделано в одном" - меняет качество и эффективность. Каждый раз, когда деталь перемещается с одного станка на другой для выполнения дополнительной операции, возникает вероятность человеческой ошибки и незначительных смещений. Устраняя эти перемещения, мы устраняем переменные и гарантируем, что каждый элемент детали идеально концентричен и выровнен по отношению к другим. Это очень важно для деталей, где соотношение между различными элементами жестко контролируется.

Многоосевые токарные центры с ЧПУ

Термин "многоосевой" означает количество направлений, в которых режущий инструмент и заготовка могут перемещаться относительно друг друга. Стандартный токарный станок имеет две оси (X и Z). Многоосевой центр может иметь 3, 4, 5 или даже больше осей, включая ось C для управления вращением шпинделя и ось Y для внецентренной обработки. Это позволяет создавать невероятно сложные элементы без необходимости переносить деталь на фрезерный станок. Эта возможность - не просто причудливые функции; она напрямую влияет на конечную стоимость и время выполнения проекта. Сокращение времени настройки означает, что станок тратит больше времени на резку и меньше времени простаивает. Меньшее количество приспособлений и меньше ручных операций также способствуют сокращению времени и повышению эффективности процесса. Сайт кинематическая точность4 Эти машины обеспечивают точность каждого движения, воплощая запрограммированные инструкции в физическую реальность с микроскопической точностью.

| Аспект | Одиночная настройка (многоосевая) | Несколько установок (обычные) |

|---|---|---|

| Точность | Высокий. Детали обрабатываются относительно друг друга. | Ниже. Риск сложения допусков при каждой новой настройке. |

| Время выполнения | Короче. Нет потерь времени на перемещение деталей между станками. | Дольше. Включает время на передачу, настройку и повторную проверку. |

| Стоимость труда | Низкая. Сокращение ручного перемещения и вмешательства оператора. | Выше. Требуется время оператора на каждую настройку. |

| Количество лома | Ниже. Меньше риск ошибки при повторном закреплении. | Выше. Повышенные возможности для смещения. |

Чтобы по-настоящему раскрыть потенциал наших многоосевых токарных центров, мы опираемся на две ключевые технологии: "живую" оснастку и субшпиндели. Именно эти функции превращают токарный станок с ЧПУ из простого токарного станка в полноценный многофункциональный производственный комплекс. Они необходимы для достижения высочайшего уровня эффективности при токарной обработке с ЧПУ, особенно для деталей, которые традиционно требуют как токарной, так и фрезерной обработки. В компании PTSMAKE мы обнаружили, что детали, оснащенные этими функциями, часто сокращают общее время производства более чем на 30%, основываясь на данных наших внутренних проектов. Это повышение эффективности напрямую передается нашим клиентам в виде более быстрых поставок и более стабильных цен.

Инструментальная оснастка и подшпиндели

Сила "живой" оснастки

Под "живым" инструментом понимается вращающийся режущий инструмент с приводом, установленный в револьверной головке токарного станка. Это означает, что мы можем выполнять операции фрезерования, сверления и нарезания резьбы по торцу или окружности детали, пока она находится в главном шпинделе. Представьте себе болт с шестигранной головкой и поперечно просверленным отверстием для шплинта. Традиционно для этого требуется обточить круглый корпус и резьбу на токарном станке, затем перенести деталь на фрезерный станок для создания шестигранной головки и сверления отверстия. При использовании "живой" оснастки все эти операции выполняются в одной последовательности, на одном станке. Это не только экономит время, но и гарантирует идеальную концентричность между точеными и фрезерованными элементами.

Эффективность субшпинделей

Подшпиндель, или вторичный шпиндель, - еще одна функция, меняющая ситуацию. По сути, это второй, противоположный шпиндель, который может захватывать деталь с главного шпинделя после завершения обработки первой стороны. Затем деталь отрезается от прутка, и субшпиндель подает обратную сторону детали к инструментам для обработки. Это позволяет полностью обработать как переднюю, так и заднюю сторону детали без какого-либо ручного вмешательства. В паре с устройством подачи прутка это позволяет организовать производство "без света", когда станок может работать без присмотра в течение нескольких часов, производя сотни идеально готовых деталей.

| Характеристика | Функция | Ключевое преимущество для вашего проекта |

|---|---|---|

| Живая оснастка | Позволяет фрезеровать, сверлить и нарезать резьбу на токарном станке. | Устраняет необходимость вторичного фрезерования, экономит время и повышает точность. |

| Подшпиндель | Второй шпиндель, который обрабатывает заднюю сторону детали. | Обеспечивает полную обработку "один в один", сокращая время обработки и увеличивая время цикла. |

| Ось Y | Позволяет выполнять операции сверления и фрезерования со смещением центра. | Позволяет создавать более сложные геометрические формы и элементы без специальных приспособлений. |

| Барный питатель | Автоматическая загрузка нового материала в машину. | Обеспечивает непрерывное крупносерийное производство и работу без присмотра. |

Правильно подобранное оборудование - краеугольный камень прецизионной токарной обработки с ЧПУ. Наши инвестиции в специализированные станки, такие как токарные станки швейцарского типа для мелких, сложных деталей и многоосевые токарные центры для комплексного производства "один в один", - это прямые инвестиции в успех вашего проекта. Такие функции, как оснастка под напряжением и субшпиндели, еще больше расширяют наши возможности, позволяя нам сократить время выполнения заказа, повысить точность и поставлять превосходные компоненты. Благодаря этому технологическому преимуществу мы постоянно оправдываем и превосходим ожидания наших партнеров.

Проверенный успех в отраслях с высокими ставками.

Когда вы разрабатываете продукт для отрасли с высокими ставками, "достаточно хорошо" просто не подходит. Термин "точность" приобретает гораздо более серьезный смысл, когда отказ компонента может иметь критические последствия. В компании PTSMAKE я убедился в этом на собственном опыте. Дело не только в том, чтобы попасть в допуск на чертеже, но и в понимании среды, в которой будет работать деталь, и уникальных задач отрасли, для которой она предназначена. Настоящее партнерство в производстве достигается благодаря наличию проверенного опыта в тех областях, где ставки наиболее высоки. Это означает укрепление доверия путем демонстрации того, что мы уже решали самые сложные проблемы.

Аэрокосмическая и оборонная промышленность: Неудача - не вариант

В аэрокосмической отрасли важен каждый грамм и каждый микрон. Основные задачи, которые мы решаем, - это достижение экстремально малого веса без ущерба для целостности конструкции и соблюдение невероятных допусков для критически важных для полета компонентов. Для этого часто приходится работать с такими передовыми материалами, как титановые сплавы и инконель, которые, как известно, трудно поддаются обработке. Наш опыт в прецизионное точение на станках с ЧПУ позволяет нам создавать сложные геометрические формы для таких компонентов, как лопатки турбин и структурная арматура, обеспечивая их соответствие строгим стандартам AS9100. Это мир производства с нулевым уровнем дефектов, где полная прослеживаемость - не бонус, а требование.

Медицинские приборы: Точность, которая спасает жизни

Промышленность медицинского оборудования требует уникального сочетания микроскопической точности и абсолютной чистоты материалов. Мы часто работаем с биосовместимыми материалами, такими как PEEK и нержавеющая сталь 316L, для изготовления хирургических инструментов, имплантатов и компонентов диагностического оборудования. Сложность заключается не только в жестких допусках, но и в обеспечении идеально гладкой поверхности, чтобы предотвратить загрязнение и гарантировать безопасность пациента. Каждая изготовленная нами деталь сопровождается исчерпывающей документацией, обеспечивающей полную прослеживаемость материала, требуемую нормами FDA и ISO 13485. Речь идет о поставке компонентов, которым можно доверить благополучие пациента.

| Отраслевой фокус | Ключевая задача | Экспертиза материалов | Основное требование |

|---|---|---|---|

| Аэрокосмическая и оборонная промышленность | Облегчение и прочность | Титан, алюминиевые сплавы, инконель | Нулевой дефект и полная прослеживаемость |

| Медицинские приборы | Биосовместимость и точность | PEEK, нержавеющая сталь 316L, Radel | Стерильность и безопасность пациентов |

В отличие от авиакосмической и медицинской отраслей, где речь идет о жизни и смерти, автомобильная и электронная отрасли представляют собой уникальный набор сложных задач. Хотя неисправная деталь двигателя может и не привести к падению самолета, она, несомненно, может испортить репутацию бренда как надежного и эффективного производителя. Точно так же микроскопический дефект в разъеме может вывести из строя сложную роботизированную систему. Именно такое понимание контекста - знание того, что действительно важно для каждого приложения, - отделяет простого поставщика запчастей от настоящего партнера-производителя. В PTSMAKE мы применяем тот же строгий подход к каждой отрасли, адаптируя наши процессы для достижения конкретных целей по производительности, масштабу и стоимости.

Автомобили: Обеспечение производительности и надежности

Для наших клиентов, работающих в сфере высокопроизводительных автомобилей, основное внимание уделяется долговечности и мощности. Мы обрабатываем компоненты для систем двигателей, трансмиссий и подвесок, где детали должны выдерживать экстремальные температуры, давление и вибрацию. Сложность заключается в соблюдении жестких допусков для закаленных сталей и специальных алюминиевых сплавов, которые повышают производительность. Благодаря высокоточной токарной обработке с ЧПУ мы создаем нестандартные фитинги и компоненты трансмиссии, которые идеально подходят и безупречно работают в тяжелых условиях. Речь идет не просто об изготовлении детали по спецификации; речь идет о создании компонента, который помогает выигрывать гонки и создает репутацию надежного производителя. Внутренняя структура материала, особенно его анизотропия5Это может сыграть решающую роль в его работе в условиях стресса.

Электроника и робототехника: Замысловатость миниатюризации

Мир электроники и робототехники - это игра миллиметров и микронов. Основная задача здесь - миниатюризация. Мы производим крошечные, сложные компоненты, такие как корпуса датчиков, миниатюрные разъемы и теплоотводы. Эти детали часто имеют сложную внутреннюю геометрию и сверхтонкие детали, которые необходимы для функционирования. Выбор материала также имеет решающее значение: часто используется алюминий для рассеивания тепла или специальные полимеры для изоляции. Наши технологические процессы оптимизированы для производства этих миниатюрных деталей с идеальной повторяемостью, гарантируя, что каждый корпус датчика или разъема будет работать точно в соответствии с проектом, что крайне важно для надежности сложных автоматизированных систем.

| Отраслевой фокус | Ключевая задача | Экспертиза материалов | Основное требование |

|---|---|---|---|

| Автомобили | Долговечность и производительность | Закаленные стали, алюминий 7075 | Устойчивость к стрессам и высоким температурам |

| Электроника и робототехника | Миниатюризация и сложность | Алюминий 6061, PEEK, Delrin | Повторяемость и точность |

Опыт работы в конкретных отраслях очень важен, но что позволяет нам добиваться стабильных результатов в таких разных областях? Все сводится к основной философии, основанной на контроле процесса и проактивном сотрудничестве. Недостаточно просто взять файл CAD и нажать кнопку "Пуск". В производстве с высокими ставками успех определяется задолго до того, как будет вырезан первый чип. Он начинается с глубокого погружения в саму конструкцию и совместной работы с нашими клиентами, чтобы убедиться, что деталь оптимизирована не только для конечного использования, но и для производства. Такой подход помогает избежать дорогостоящих задержек и гарантирует, что конечный компонент будет максимально надежным и экономически эффективным.

Объединяющий фактор: Приверженность процессу

Это обязательство является общей нитью, связывающей наши работы в аэрокосмической, медицинской, автомобильной и робототехнической отраслях. Это система, а не предложение. Мы построили свою репутацию на фундаменте строгого контроля качества, который внедряется на каждом этапе производственного процесса.

От разработки до поставки: Наша система качества

Эта система - не просто серия проверок, это образ мышления. Мы верим, что если контролировать процесс, то результаты последуют за ним. Например, на этапе совместного анализа конструкции (DFM) мы можем предложить незначительное изменение радиуса галтели, которое не влияет на функциональность, но значительно улучшает срок службы инструмента и качество обработки поверхности в процессе обработки. прецизионное точение на станках с ЧПУ процесс. Это понимание приходит благодаря многолетнему опыту и очень ценится нашими клиентами. Это превращает наши отношения из простой сделки в настоящее партнерство, где мы с самого первого дня заинтересованы в успехе проекта.

| Стадия процесса | Пункт действий | Выгода для клиента |

|---|---|---|

| 1. Обзор конструкции (DFM) | Сотрудничайте в вопросах оптимизации дизайна | Снижение затрат и повышение качества |

| 2. Проверка материалов | Сертифицируйте и проверяйте все сырьевые материалы | Гарантированная производительность и соответствие требованиям |

| 3. Инспекция в процессе производства | Непрерывный контроль с помощью датчиков КИМ | Предотвращает отклонения до их возникновения |

| 4. Окончательный контроль качества | Полный отчет о размерах и визуальный контроль | Уверенность в каждой поставленной детали |

Успех в таких ответственных отраслях, как аэрокосмическая, медицинская, автомобильная и электронная, не случаен. Это прямой результат понимания специфических задач каждого сектора, от облегчения веса и биосовместимости до производительности и миниатюризации. Эти специализированные знания и опыт построены на универсальном фундаменте активного сотрудничества, тщательного изучения материалов и непоколебимого стремления к контролю процессов. Такое сочетание гарантирует, что каждый поставляемый нами компонент будет готов к выполнению своей важнейшей роли, независимо от отрасли, в которой он используется.

Тематические исследования: От сложного дизайна до безупречных точеных деталей.

Теория - это одно, но увидеть - значит поверить. В мире прецизионной токарной обработки с ЧПУ технические характеристики на веб-сайте могут рассказать вам лишь о многом. Настоящая проверка партнера-производителя заключается в его способности решать реальные задачи - сложные геометрические формы, требовательные материалы и невероятно жесткие допуски, которые определяют современное машиностроение. Как команда переходит от сложного файла CAD к идеально готовому компоненту? Дело не только в наличии новейшего оборудования, но и в решении проблем, которое происходит в цеху. Эти примеры из практики нашей работы в PTSMAKE призваны приоткрыть завесу и показать вам, как мы превращаем сложные проекты в осязаемые, безупречные детали. Мы расскажем о конкретных проблемах, с которыми столкнулись наши клиенты, о решениях, которые мы разработали, и о количественных результатах, которые изменили их проекты. Вот где точность встречается с практикой.

Аэрокосмический механизм защелки из инконеля 718

Вызов

Клиенту из аэрокосмической отрасли требовался критически важный компонент защелки для системы развертывания спутника. Деталь была изготовлена из инконеля 718, известного труднообрабатываемого суперсплава. Конструкция имела глубокие, пересекающиеся внутренние отверстия, и требовался позиционный допуск ±0,005 мм между ключевыми элементами. Основная задача заключалась не только в соблюдении допусков, но и в предотвращении напряжения материала и обеспечении отсутствия дефектов поверхности, поскольку любой сбой на орбите был бы катастрофическим.

Наше решение

Мы подошли к этому проекту с многогранной стратегией. Деталь обрабатывалась на одном из наших многоосевых токарных центров с ЧПУ, что позволило нам выполнить большинство операций за один установ, минимизировав превышение допусков. Мы использовали специализированную твердосплавную оснастку с керамическим покрытием, разработанную специально для инконеля, в сочетании с системой охлаждения под высоким давлением для борьбы с сильным нагревом, возникающим во время резки. Наши инженеры запрограммировали очень специфические траектории движения инструмента, чтобы избежать резких изменений направления, которые могут вызвать напряжение материала. Каждая деталь подвергалась технологическому контролю на КИМ и окончательному тщательному контролю на КИМ.

Результат

Мы успешно поставили всю партию компонентов, причем 100% из них соответствовали или превышали требуемые спецификации. Наш контроль процесса привел к тому, что окончательный позиционный допуск был выдержан в пределах ±0,003 мм. Клиент смог выполнить график сборки раньше срока, что способствовало успешному запуску системы.

Инженерия, стоящая за решением: Больше, чем просто машины

Успех этих проектов - не просто нажатие кнопки на передовом станке. Он был рожден глубоким пониманием материаловедения и динамики обработки. Настоящая токарная обработка с ЧПУ требует инженерного подхода, при котором каждое решение - от выбора инструмента до программирования - является обдуманным и обоснованным. Именно сочетание опыта и технологий превращает потенциальный производственный кошмар в повторяющуюся историю успеха. В компании PTSMAKE этот инженерный подход лежит в основе нашей работы, обеспечивая не просто изготовление деталей, а решение фундаментальных производственных задач для наших партнеров. Этот процесс включает в себя тщательный анализ поведения материала под нагрузкой при обработке и планирование каждого шага для контроля результата с предсказуемой точностью.

Преодоление трудностей с материалами: Случай с инконелем

Обработка такого материала, как Inconel 718, - классический пример того, как важен опыт. Этот сплав известен своей невероятной прочностью при высоких температурах, но это же свойство делает его невероятно прочным для резки. Он имеет склонность к сильным Усиление работы6Это означает, что сам процесс резки делает поверхностный слой более твердым и сложным для дальнейшей обработки. Стандартный подход привел бы к быстрому износу инструмента, плохой обработке поверхности и потере точности размеров. Наше решение заключалось в использовании определенных скоростей резания и подач, основанных на данных внутренних испытаний, чтобы оставаться ниже порога, вызывающего значительное упрочнение. Жесткость нашего токарного центра с ЧПУ также имела решающее значение, поскольку любая вибрация усиливалась, что приводило к дребезжанию инструмента и нарушению качества детали.

От одной до десяти тысяч: обеспечение согласованности объемов

Задачи крупносерийных проектов, таких как автомобильные топливные форсунки, совершенно иные. Здесь главная цель переходит от производства одной идеальной детали к производству тысяч идентичных идеальных деталей. Ключевым моментом является повторяемость. Наше решение основывалось на токарном станке швейцарского типа - идеальной платформе для крупносерийного производства небольших сложных деталей. Но станок - это только часть уравнения. Процесс, который мы построили вокруг него, включающий автоматизированные измерения в процессе производства и статистический контроль процессов (SPC), - вот что гарантировало постоянство. Постоянно контролируя критические размеры и внося микрокорректировки в режиме реального времени, мы могли предотвратить отклонения еще до их возникновения, гарантируя, что каждая деталь, сошедшая с конвейера, будет идеальной копией первой.

| Характеристика | Фокус на прототипировании | Ориентация на крупносерийное производство |

|---|---|---|

| Основная цель | Проверьте дизайн и функциональность | Экономичность и повторяемость |

| Инструментальная оснастка | Стандартные или полустандартные | Высокооптимизированная, индивидуальная оснастка |

| Управление процессом | Ручной контроль, КИМ | Автоматизированный контроль, SPC |

| Время цикла | Второстепенная задача | Критически важно для стоимости |

Принцип партнерства: как совместная работа приводит к результатам

Успешный результат в токарной обработке с ЧПУ редко бывает односторонним. Наилучшие результаты достигаются в результате совместного партнерства между клиентом и производителем. Мы рассматриваем свою роль не просто как поставщика, а как продолжение вашей инженерной команды. Это означает, что мы участвуем в работе на ранних этапах, задаем правильные вопросы и предлагаем наш производственный опыт, чтобы помочь оптимизировать дизайн еще до того, как будет вырезан один чип. Такой упреждающий подход, часто называемый проектированием с учетом требований технологичности (DFM), заключается в выявлении и решении потенциальных производственных проблем на этапе проектирования, когда внести изменения проще и дешевле всего. Именно такой дух сотрудничества превращает хорошую деталь в отличную, а простую сделку - в долгосрочные, доверительные отношения.

Корпус медицинского оборудования из титана класса 5

Вызов

Компания, специализирующаяся на медицинских технологиях, обратилась к нам с проектом тонкостенного корпуса имплантируемого устройства, изготовленного из титана 5-го класса. Дизайн был элегантным, но создавал значительные трудности в производстве. Он имел острые внутренние углы и неравномерную толщину стенок, что создавало высокий риск деформации детали и невозможность выдержать требуемый допуск ±0,003 мм при токарной обработке.

Наше решение

Вместо того чтобы просто предложить сложную конструкцию, мы начали анализ DFM с их инженерной командой. Мы предложили добавить минутные радиусы к внутренним углам, чтобы уменьшить концентрацию напряжений и давление на инструмент. Мы также сотрудничали в рационализации толщины стенок, чтобы создать более устойчивую структуру для обработки. После того как конструкция была оптимизирована, мы использовали 9-осевой швейцарский токарный станок с системой охлаждения под высоким давлением и специализированной оснасткой для обработки деталей под напряжением. Процесс DFM стал настоящим ключом к успеху.

Результат

Переработанная деталь не только поддавалась изготовлению в пределах допусков, но и была изначально более прочной благодаря улучшенной геометрии. Мы достигли соответствия детали 100%, а внутренний анализ нашего клиента показал, что процесс DFM позволил сэкономить примерно 20% на конечной стоимости детали благодаря отсутствию необходимости в более сложной оснастке и более медленному времени цикла. Что еще более важно, это позволило избежать недель потенциальных задержек в производстве.

| Наш вклад | Влияние на бизнес клиента |

|---|---|

| Обратная связь DFM | Снижение стоимости деталей, ускорение запуска |

| Неизменное качество | Снижение количества отказов при сборке |

| Своевременная доставка | Предсказуемые сроки реализации проекта |

| Проактивная коммуникация | Сокращение накладных расходов на управление |

Эти примеры подчеркивают главный принцип: успех в прецизионной токарной обработке с ЧПУ обусловлен не только передовым оборудованием. Он является результатом глубокого инженерного опыта, активного сотрудничества и неустанного стремления решить основные проблемы клиента. Благодаря интеграции технологии "Дизайн для производства" и строгому контролю процессов мы выходим за рамки простого изготовления деталей и предоставляем ощутимую ценность, которая влияет на проекты, сроки и конечный результат наших клиентов. Это стандарт партнерства, к которому мы стремимся в PTSMAKE.

Уголок инженера-конструктора: DFM для прецизионной токарной обработки.

Как инженер-конструктор, вы в первую очередь занимаетесь созданием инновационных решений, которые позволяют решать сложные задачи. Вы скрупулезно прорабатываете каждую деталь в своей модели CAD, обеспечивая ее соответствие всем функциональным требованиям. Но что происходит, когда этот идеальный дизайн встречается с реальностью производственного цеха? Именно здесь проектирование для обеспечения технологичности (DFM) становится вашим самым мощным союзником, особенно в мире прецизионное точение на станках с ЧПУ. DFM - это не компромисс с вашим видением; это оптимизация его для эффективного, экономичного и повторяемого производства. Это связующее звено между блестящей концепцией и реальной высококачественной деталью, поставляемой в срок и в рамках бюджета. Пренебрежение принципами DFM может привести к неожиданному увеличению затрат, задержкам в производстве и несоответствию деталей критическим спецификациям. Простая корректировка, например, замена внутреннего острого угла на радиус, позволяющий использовать стандартный режущий инструмент, может стать разницей между 10-минутным циклом и 30-минутным.

В PTSMAKE мы рассматриваем DFM как совместный процесс. Мы сотрудничаем с такими же инженерами, как вы, чтобы доработать дизайн до того, как будет вырезан хоть один металлический чип. Этот раздел - ваш уголок, где вы найдете практические советы, полученные в результате многолетнего практического опыта. Мы рассмотрим три важнейшие области: как оптимизировать жесткие допуски, не разорившись при этом, лучшие практики проектирования внутренней и внешней резьбы, чтобы избежать распространенных ловушек, и как сделать стратегический выбор материала, чтобы сбалансировать функциональность, стоимость и обрабатываемость. Считайте, что вы заглянули внутрь сознания машиниста и получили знания, которые помогут вам с самого начала сделать ваш следующий точеный компонент историей успеха в производстве.

Стремление к точности лежит в основе инженерного дела, но допуски, которые жестче, чем необходимо, являются распространенным источником завышенных затрат при токарной обработке с ЧПУ. Каждый дополнительный знак после запятой в допуске может оказывать экспоненциальное влияние на время обработки, требования к инструментам и процессы контроля. Главное - указывать жесткие допуски только там, где они критически важны с функциональной точки зрения.

Оптимизация для жестких допусков

Достижение высокой точности - это танец между замыслом конструктора, свойствами материала и возможностями станка. Выбор конструкции играет огромную роль в том, насколько легко и стабильно мы сможем выдерживать жесткие допуски.

Дизайн элементов и его влияние

Учитывайте геометрию детали. Длинные, тонкие детали более подвержены прогибу и вибрации во время обработки, что затрудняет поддержание равномерного диаметра и прямолинейности. Более высокое соотношение длины к диаметру часто требует дополнительной поддержки, например, задней бабки, и более низкой скорости резания, что увеличивает время цикла. Аналогично, глубокие канавки или отверстия малого диаметра требуют специализированного инструмента с большим вылетом, который менее жесткий и более подвержен поломкам. Добавление небольшого радиуса к внутренним углам - одно из самых эффективных приспособлений DFM. Острый внутренний угол не может быть создан вращающимся инструментом; для этого требуется вторичный процесс, например EDM, что значительно увеличивает стоимость. Проектирование с радиусом, немного превышающим радиус угла стандартного инструмента, позволяет ускорить и повысить стабильность обработки. Такой подход не только снижает стоимость, но и повышает структурную целостность детали за счет минимизации концентрации напряжений, что является критическим фактором надежности конечного компонента. Свойственное материалу поведение может влиять на его реакцию на нагрузки при обработке, что сказывается на конечных размерах детали.

Выбор материала и устойчивость

Выбранный материал так же важен, как и геометрия. Различные материалы ведут себя по-разному под воздействием напряжения и тепла в процессе резки. Более мягкие материалы, такие как алюминий 6061, обычно легко поддаются обработке, но их тепловое расширение может привести к тому, что соблюдение очень жестких допусков станет сложной задачей без климатической среды. Более твердые материалы, такие как нержавеющая сталь 316, более стабильны, но требуют более низких скоростей резания и вызывают больший износ инструмента. Работая с клиентами, мы убедились, что понимание свойств материала Анизотропия7 может стать ключом для деталей, требующих высокой точности.

| Материал | Рейтинг обрабатываемости (по сравнению со сталью 1212) | Термическая стабильность | Ключевой момент при повороте |

|---|---|---|---|

| Алюминий 6061-T6 | 90% | Умеренный | Может быть "липкой"; достигается хорошая обработка поверхности. |

| Нержавеющая сталь 304 | 45% | Высокий | Работа закаляет; требует жесткой установки и острых инструментов. |

| PEEK | 55% | Очень высокий | Абразивный и требует специальной оснастки; низкая теплопроводность. |

| Дельрин (ацеталь) | 80% | Хорошо | Отлично подходит для работы с жесткими допусками, но может быть хрупкой при тонких стенках. |

Эта таблица показывает, что обрабатываемость - не единственный фактор. Стабильность материала и его склонность к затвердеванию являются важнейшими факторами при планировании успешного производства. прецизионное точение на станках с ЧПУ процесс.

Помимо допусков, проектирование резьбы и выбор материалов - это две области, в которых продуманный DFM может принести значительные преимущества как в производительности детали, так и в общей стоимости проекта. Эти элементы взаимосвязаны и должны рассматриваться вместе на ранних стадиях процесса проектирования.

Проектирование внутренней и внешней резьбы

Резьба кажется простой, но она является частым источником производственных проблем. Самая распространенная ошибка, с которой мы сталкиваемся, - это указание нестандартных шагов резьбы или нестандартных размеров. Хотя иногда это и необходимо, но требует индивидуальной оснастки, что увеличивает время и стоимость проекта. По возможности придерживайтесь стандартных систем резьбы, таких как UNC (Unified National Coarse) или UNF (Unified National Fine).

Распространенные ошибки при нарезании резьбы и их решение

Еще одна важная деталь - обеспечение достаточного зазора для резьбонарезного инструмента. Для наружной резьбы убедитесь, что в месте окончания резьбы на буртике имеется подрез или разгрузочная канавка. Это даст инструменту возможность чисто выйти из прорези, не врезаясь в буртик. Для внутренней резьбы, особенно в глухих отверстиях, очень важно проектировать отверстие глубже, чем требуемая длина резьбы. Такое "облегчение резьбы" обеспечивает пространство для скопления стружки и позволяет метчику или резьбонарезному инструменту завершить окончательную резьбу без упора. Если этого не сделать, это может привести к поломке инструмента, повреждению деталей и дорогостоящей доработке.

| Распространенная ошибка | Последствия | Решение DFM |

|---|---|---|

| Нить до плеча | Сбой инструмента, неполная последняя нить. | Добавьте рельефный паз или подрез. |

| Нарезание резьбы на дне глухого отверстия | Поломка инструмента, набивка стружки, слабая резьба. | Просверлите отверстие глубже, чем требуемая длина резьбы. |

| Указание нестандартных размеров резьбы | Требуется индивидуальная дорогостоящая оснастка. | Используйте стандартные размеры резьбы UNC/UNF/Metric. |

| Неполные обозначения резьбы | Неоднозначность, возможность использования неправильных деталей. | Укажите тип, размер, шаг и класс резьбы (например, 1/4"-20 UNC-2B). |

Выбор материала с учетом функциональности и стоимости

Выбор правильного материала - это сбалансированный процесс. Вам нужен материал, отвечающий функциональным требованиям детали - прочности, химической стойкости, допустимой температуре, - но при этом необходимо учитывать его влияние на производственный процесс. Стоимость сырья - это только часть уравнения; его обрабатываемость не менее важна. Материал, который трудно обрабатывать, приведет к увеличению времени цикла, износу инструмента и повышению стоимости конечной детали, даже если само сырье недорогое. Например, титан - отличный выбор для высокопрочных и легких изделий, но его плохая теплопроводность и склонность к затвердеванию делают его одним из самых сложных материалов для обработки, что повышает стоимость обработки. В отличие от этого, латунный сплав, обрабатываемый свободным способом, может обеспечить достаточную производительность для другого применения при меньших затратах на производство. В компании PTSMAKE наши инженеры помогут вам сориентироваться в этих компромиссах, часто предлагая альтернативные материалы, которые обеспечивают необходимые характеристики без высокой стоимости обработки.

Сосредоточив внимание на этих практических принципах DFM для допусков, резьбы и материалов, вы сможете значительно упростить переход от проектирования к производству. Такой проактивный подход не только экономит время и деньги, но и способствует укреплению партнерских отношений между вами и вашим партнером-производителем.

Эффективное проектирование для обеспечения технологичности в прецизионной токарной обработке с ЧПУ основывается на нескольких основных принципах. Он предполагает указание жестких допусков только там, где это необходимо с функциональной точки зрения, поскольку выбор материала и геометрических характеристик напрямую влияет на достижимость. Стандартизация резьбы и обеспечение надлежащего зазора между инструментами позволяет избежать дорогостоящей индивидуальной оснастки и повторной обработки. Наконец, выбор материалов требует баланса между функциональными требованиями и их обрабатываемостью, чтобы оптимизировать производительность и стоимость. Эти соображения превращают хорошую конструкцию в успешно изготовленную деталь.

Широкие возможности финишной и постобработки поверхности.

Идеально обработанная деталь - это только половина истории. Путь от необработанного металлического блока до готового функционального компонента часто включает критические этапы отделки и последующей обработки. Это не просто косметические процедуры; они являются неотъемлемой частью производительности, долговечности и эстетики детали. Подумайте об этом так: прецизионный процесс точения с ЧПУ создает форму, но отделка поверхности придает детали броню и индивидуальность. Именно она защищает деталь от коррозии в суровых условиях, снижает трение в подвижном узле или подготавливает ее к окончательному брендированию. Для инженеров и менеджеров по закупкам управление несколькими поставщиками для обработки, отделки и сборки может стать логистическим кошмаром, создающим риск задержек, недопонимания и несоответствующего качества. Именно поэтому так ценен подход "одного окна". В компании PTSMAKE мы интегрируем эти услуги для обеспечения бесперебойного рабочего процесса, гарантируя, что деталь, покидающая наше предприятие, действительно завершена и готова к применению. Контролируя весь процесс, мы сохраняем жесткие допуски и стандарты качества, установленные на этапе первичной обработки. Такой комплексный подход упрощает цепочку поставок и гарантирует получение более качественного конечного продукта.

Защитные и эстетические покрытия

Такая обработка призвана защитить деталь от воздействия внешних факторов и одновременно повысить ее визуальную привлекательность. Выбор подходящей отделки полностью зависит от области применения, материала и желаемого результата.

Анодирование (тип II и III)

При анодировании алюминия на его поверхности образуется твердый, устойчивый к коррозии оксидный слой.

- Тип II Анодирование: Это стандартное или "декоративное" анодирование. Оно обеспечивает хорошую коррозионную стойкость и может быть окрашено в различные цвета, что делает его идеальным для потребительских товаров и архитектурных компонентов. Оно соответствует стандартам MIL-A-8625 Type II.

- Анодирование типа III (твердое покрытие): Этот процесс создает более толстый, плотный и твердый слой, обеспечивающий превосходную стойкость к износу и истиранию. Он часто используется для высокопроизводительных приложений в аэрокосмической и автомобильной промышленности, где долговечность имеет первостепенное значение. Соответствует стандарту MIL-A-8625 Type III.

Покрытие

Напыление подразумевает нанесение тонкого слоя другого металла на поверхность детали для придания ей определенных свойств.

| Тип отделки | Основная выгода | Общие материалы | Типовое применение |

|---|---|---|---|

| Никелирование | Коррозионная/износостойкость, смазочные свойства | Сталь, латунь, алюминий | Гидравлическая арматура, электроника |

| Хромирование | Твердость, легкость очистки, эстетичность | Сталь, алюминий, пластик | Автомобильная отделка, инструменты |

| Цинковое покрытие | Отличная коррозионная стойкость (жертвенная) | Сталь, железо | Крепеж, метизы, кронштейны |

Процедуры, повышающие работоспособность

Помимо внешнего вида и базовой защиты, некоторые виды обработки кардинально изменяют свойства материала детали, чтобы она соответствовала жестким эксплуатационным требованиям. Такие процессы часто задаются на начальном этапе проектирования, поскольку они могут повлиять на размеры, достигаемые в ходе прецизионной токарной обработки с ЧПУ. Квалифицированный партнер по производству планирует эти изменения с самого начала. Например, если деталь требует термообработки, нам может потребоваться обработать ее по несколько иным размерам перед обработкой, чтобы учесть расширение или сжатие материала. Такое предвидение очень важно для соблюдения требований к окончательным допускам. Игнорирование этих эффектов может привести к появлению деталей, не соответствующих спецификации, что повлечет за собой дорогостоящую доработку или отбраковку. Именно здесь опыт управления всем производственным циклом становится значительным преимуществом. Мы понимаем, как каждый этап влияет на следующий, гарантируя, что конечная деталь будет точно такой, какой ее задумал инженер.

Термообработка

Это включает в себя контролируемый нагрев и охлаждение для изменения микроструктуры металла. К распространенным процессам относятся:

- Закаливание: Повышает прочность и износостойкость.

- Отжиг: Размягчает металл, облегчая его обработку или формовку.

- Снятие стресса: Уменьшает внутренние напряжения, возникающие при обработке.

Пассивация

Химический процесс для нержавеющей стали и других сплавов, который удаляет свободное железо с поверхности и образует пассивный, нереактивный слой. Это значительно повышает коррозионную стойкость без изменения размеров детали. Это стандартное требование для применения в медицине и пищевой промышленности, часто выполняемое в соответствии с такими спецификациями, как ASTM A967. Такая обработка особенно эффективна для деталей, изготовленных из аустенитный8 марки нержавеющей стали.

Электрополировка

Этот электрохимический процесс, часто называемый обратным гальванопокрытием, удаляет микроскопический слой материала с поверхности. В результате получается яркое, гладкое и ультрачистое покрытие. Он снимает заусенцы, повышает коррозионную стойкость и уменьшает трение поверхности, что делает его идеальным для медицинских имплантатов, фармацевтического оборудования и полупроводниковых компонентов.

| Лечение | Основная функция | Ключевое преимущество | Изменение размеров |

|---|---|---|---|

| Термообработка | Изменение микроструктуры | Повышенная твердость/мягкость | Потенциал для незначительных изменений |

| Пассивация | Удаление поверхностных загрязнений | Повышенная коррозионная стойкость | Нет |

| Электрополировка | Гладкая и чистая поверхность | Уменьшение трения, улучшение гигиены | Незначительное удаление материала |

Маркировка и услуги по сборке

Заключительные этапы производственного процесса включают подготовку деталей к идентификации и интеграции в крупный продукт. Консолидация этих услуг с вашим партнером по механической обработке позволяет избежать дополнительных расходов на доставку, обработку и координацию, которые являются распространенными источниками задержек и потенциального ущерба. Когда детали перемещаются между разными поставщиками, цепочка поставок нарушается, и ответственность за качество может стать размытой. В наших прошлых проектах PTSMAKE мы наблюдали, как клиенты значительно сокращали время сборки конечного продукта, поручая нам работу с субсборками. Например, вместо того чтобы отправлять клиенту десять отдельных компонентов для сборки, мы поставляем ему один, предварительно собранный и проверенный на качество узел. Это не только экономит драгоценное время и трудозатраты, но и снижает сложность управления запасами. Это превращает наши отношения из простого поставщика деталей в настоящего партнера-производителя, инвестирующего в эффективность всей вашей производственной линии.

Лазерное травление

Этот процесс использует сфокусированный лазерный луч для нанесения постоянной маркировки на поверхность детали. Он идеально подходит для добавления:

- Номера деталей

- Серийные номера

- Логотипы и брендинг

- QR-коды или штрих-коды для отслеживания

Лазерное травление невероятно точно, не добавляет никаких инородных материалов и не создает значительного напряжения на поверхности, что делает его чистым и постоянным методом идентификации.

Услуги по сборке деталей

Многие компоненты, обрабатываемые на станках с ЧПУ, являются частью более крупного узла. Предложение услуг по сборке дает огромную выгоду, упрощая цепочку поставок для клиента. Это может быть от простых задач, таких как установка спиралей и прессовых вставок, до более сложных узлов, включающих множество компонентов, крепежных деталей и проводов.

| Сервис | Преимущества для менеджера по закупкам | Аспект контроля качества |

|---|---|---|

| Комплексная отделка | Меньшее количество ДО, единая точка контакта | Последовательные стандарты качества во всех процессах |

| Лазерное травление | Полная прослеживаемость, готовые к инвентаризации детали | Обеспечивается четкость и стойкость маркировки |

| Подборка | Сокращение трудозатрат, сокращение сроков изготовления. | Пригодность и функциональность проверяются перед отправкой |

Полный набор услуг по обработке поверхностей и послепечатной обработке превращает механический цех в партнера по производству с полным спектром услуг. От защитных покрытий и обработки, улучшающей эксплуатационные характеристики, до окончательной маркировки и сборки - эти дополнительные услуги являются важнейшим продолжением процесса токарной обработки с ЧПУ. Интеграция этих этапов под одной крышей упрощает цепочку поставок, обеспечивает постоянный контроль качества и в конечном итоге позволяет получить более надежный и законченный продукт, готовый к конечному применению, экономя ваше время и логистические сложности.

Наша неизменная приверженность обеспечению качества!

В точном производстве слово "качество" - это не просто слово, а основа доверия и надежности. Несоответствие одного компонента спецификации может привести к катастрофическим сбоям на сборочной линии, дорогостоящему отзыву продукции или даже угрозе безопасности. Вот почему в компании PTSMAKE наш подход к обеспечению качества - это не последний шаг, а философия, заложенная в каждом нашем действии. Мы верим, что настоящее качество создается с самого начала, а не проверяется в конце. Это обязательство заключается в создании уверенности в каждой поставляемой нами детали, гарантирующей, что вы получите именно то, что было задумано.

Итак, как выглядит действительно эффективная система обеспечения качества для прецизионное точение на станках с ЧПУ? Это проактивный и систематический процесс, направленный на предотвращение дефектов еще до их появления. Он включает в себя многоступенчатый подход, который начинается с тщательного анализа проекта и продолжается контролем в процессе производства, окончательной проверкой с помощью современного оборудования и полным документированием. Это культура скрупулезного внимания к деталям, подкрепленная сертифицированными процессами, такими как ISO 9001. Мы не просто находим проблемы, мы исключаем возможность их возникновения. Наша цель - предоставить вам не просто деталь, а полное душевное спокойствие.

Проактивный и реактивный контроль качества

Многие поставщики практикуют реактивный контроль качества, когда они проверяют детали только в конце производственного цикла. Мы работаем по-другому. Наша модель проактивного контроля качества разработана для выявления и устранения потенциальных проблем на каждом этапе производства.

| Подход | Реактивный контроль качества (старый способ) | Проактивное обеспечение качества (путь PTSMAKE) |

|---|---|---|

| Фокус | Обнаружение дефектов после их возникновения. | Предотвращение возникновения дефектов. |

| Сроки | Только проверка в конце линии. | Интеграция на протяжении всего процесса. |

| Результат | Более высокий процент брака, возможность задержек. | Постоянное качество, своевременная доставка, снижение затрат. |

| Влияние на клиента | Риск получения несоответствующих деталей. | Уверенность в том, что каждый раз вы будете получать идеальные детали. |

Эта активная позиция - наше неизменное обязательство перед вами. Именно так мы гарантируем, что каждый компонент, от первого прототипа до полного цикла производства, будет соответствовать высочайшим стандартам точности и совершенства.

Наш процесс обеспечения качества - это структурированный путь с четырьмя ключевыми элементами. Мы усовершенствовали эту систему за годы сотрудничества с клиентами в таких требовательных отраслях, как аэрокосмическая промышленность и производство медицинского оборудования. Все начинается задолго до того, как мы сделаем первый отрез.

Шаг 1: "Схема успеха" - первоначальный обзор дизайна

Самый эффективный способ обеспечить качество - устранить потенциальные проблемы на начальном этапе. Перед заказом любого материала наша команда инженеров проводит тщательный анализ ваших CAD-файлов на предмет пригодности к производству (Design for Manufacturability, DFM). Мы изучаем ваш проект на предмет потенциальных проблем, связанных с допусками, выбором материала, отделкой поверхности и геометрией деталей. По нашему опыту, сотрудничество на этой ранней стадии имеет решающее значение. Выявив и обсудив эти элементы заранее, мы часто можем предложить незначительные изменения, которые улучшат функциональность детали, сократят время обработки и в конечном итоге снизят ваши затраты без ущерба для замысла. Речь идет не о том, чтобы изменить ваше видение, а о том, чтобы убедиться, что мы сможем реализовать его идеально и эффективно. Этот первоначальный обзор закладывает основу для плавного и предсказуемого производственного процесса.

Шаг 2: Постоянная бдительность - инспекция в процессе производства

В процессе производства качество не оставляется на волю случая. Наши машинисты и сотрудники службы контроля качества проводят регулярные технологические проверки на критических этапах производственного цикла. Мы не ждем, пока партия из 100 деталей будет готова, чтобы обнаружить проблему с пятой. Мы используем калиброванные цифровые штангенциркули, микрометры и манометры прямо на станке с ЧПУ, чтобы проверять размеры в режиме реального времени. Для сложных прецизионное точение на станках с ЧПУ В проектах такой непрерывный контроль крайне важен. Он позволяет нам отслеживать износ инструмента и немедленно вносить коррективы, гарантируя, что каждая деталь останется в пределах заданного диапазона допусков. Именно здесь нам на помощь приходят такие методы, как Статистический контроль процессов (SPC)9 Данные, используемые для мониторинга процесса и прогнозирования любых отклонений до того, как они приведут к появлению несоответствующей детали, становятся бесценными.

| Сцена | Тип инспекции | Используемые инструменты | Частота |

|---|---|---|---|

| Первая статья | Полноразмерный макет | КИМ, штангенциркули, микрометры | Первая часть всех настроек |

| В процессе работы | Проверка критических размеров | Суппорты, датчики хода/не хода | Каждые 15-30 минут |

| Проверка оператора | Визуальная проверка и проверка основных характеристик | Штангенциркули, наглядные пособия | Каждые 5-10 частей |

| Последняя статья | Полноразмерный макет | КИМ, штангенциркули, микрометры | Последняя часть каждого пробега |

Наличие надежного процесса - это только половина успеха. Чтобы гарантировать высочайший уровень точности, нужны правильные инструменты. В компании PTSMAKE мы инвестировали значительные средства в самые современные технологии контроля для проверки даже самых сложных геометрических форм и самых жестких допусков. Это оборудование служит не только для окончательной проверки; оно интегрировано в наш рабочий процесс, чтобы предоставлять критически важные данные, которые служат основой и подтверждением всего производственного процесса.

Инструменты для работы: Наш инспекционный арсенал

Наша лаборатория качества оснащена комплексом передовых метрологических приборов, способных измерять размеры вплоть до микронного уровня. Так мы измеряем нашу приверженность точности.