Неправильный расчет прессовой посадки может привести к разрушению дорогостоящих деталей, остановке производственных линий и нарушению безопасности критически важных узлов. Даже опытные инженеры с трудом справляются со сложным взаимодействием между величинами интерференции, свойствами материала, тепловыми эффектами и силами сборки, которые определяют, будет ли прессовая посадка надежно держаться или катастрофически откажет.

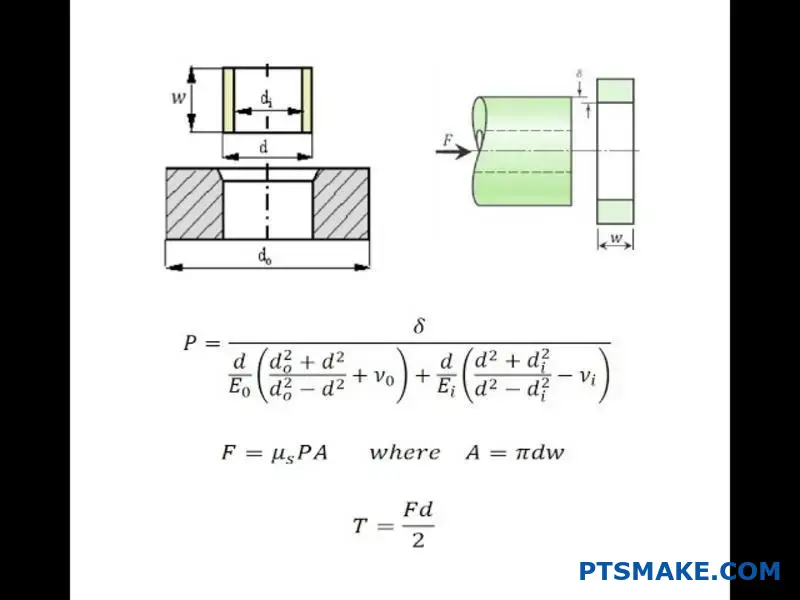

Расчеты прессовой посадки включают в себя определение точного взаимодействия между сопрягаемыми деталями, расчет возникающих контактных давлений с использованием свойств материала и геометрических зависимостей, а затем проверку того, что напряжения остаются в безопасных пределах, обеспечивая адекватную способность передачи нагрузки.

В этом руководстве представлены основные формулы, схемы принятия решений и практические соображения, которые я использую при проектировании надежных пресс-фитингов. Вы узнаете, как справиться с любыми задачами - от базовых расчетов интерференции до сложных сценариев, связанных с различными материалами, методами термической сборки и выбором коэффициента безопасности.

Какой принцип лежит в основе прессования?

Прессовая посадка, также известная как интерференционная посадка, основана на простой, но мощной концепции: трении. Весь принцип построен на создании соединения, в котором вал намеренно сделан немного больше, чем отверстие, в которое он помещается.

Такое перекрытие размеров называется "интерференцией".

Когда две детали прижимаются друг к другу, эта разница в размерах создает значительное радиальное давление. Это давление создает мощную силу трения, которая фиксирует детали вместе, не позволяя им соскальзывать. Это чисто механическое соединение.

| Компонент | Относительный размер | Ключевой фактор |

|---|---|---|

| Вал | Больше, чем отверстие | Позитивное вмешательство |

| Втулка (отверстие) | Меньше, чем вал | Контролируемая деформация |

Этот метод очень эффективен для передачи крутящего момента и осевых нагрузок без использования крепежа.

Наука о сохранении энергии

При сборке прессовой посадки материалы обоих компонентов упруго деформируются. Внешний компонент, ступица, растягивается, чтобы вместить вал большего размера. Внутренний вал сжимается меньшим отверстием.

Эта деформация накапливает потенциальную энергию внутри узла, подобно сжатой пружине. Эта накопленная энергия создает постоянное и равномерное контактное давление между двумя поверхностями.

Это радиальное давление1 которая является основой прочности соединения. Именно оно создает статическое трение, необходимое для надежной фиксации деталей. Точный расчет прессовой посадки очень важен для правильного выполнения этой задачи.

В компании PTSMAKE мы знаем, насколько важны жесткие допуски. Если вмешательство слишком велико, оно может привести к чрезмерной нагрузке на материал, что может вызвать трещины или поломку.

| Тип посадки | Соотношение вала и отверстия | Общий пример использования |

|---|---|---|

| Подгонка по размеру | Вал меньше | Вращающиеся валы, скользящие части |

| Переходная посадка | Допуски перекрываются | Фиксирующие штифты, патрубки |

| Помехоустойчивость | Вал больше | Подшипники, шестерни, втулки |

И наоборот, если интерференция слишком мала, соединение может выйти из строя под действием предполагаемой нагрузки. Именно поэтому в наших процессах обработки с ЧПУ особое внимание уделяется точности. Мы обеспечиваем точное соответствие каждого компонента спецификациям для надежной посадки.

Прочность прессовой посадки обеспечивается за счет взаимодействия вала и отверстия. Разница в размерах создает высокое радиальное давление и статическое трение, фиксируя детали вместе для передачи нагрузки без крепежа. Это делает его простым и надежным методом соединения.

Как интерференция создает контактное давление?

Интерференция - это, по сути, запланированное перекрытие размеров. Мы вставляем большую деталь (например, вал) в меньшее отверстие. Это физическое перекрытие является отправной точкой.

Реакция материала

Материалы обеих частей не просто поддаются. Они отталкиваются. Отверстие расширяется, а вал сжимается. Это внутреннее сопротивление и создает силу.

От силы к давлению

Эта сила распределяется по площади контакта между двумя компонентами. Эта распределенная сила и есть контактное давление. Это "захват", который удерживает сборку вместе. Правильный расчет прессовой посадки обеспечивает оптимальное давление.

Закон Гука в действии

В своей основе этот процесс подчиняется закону Гука. Этот закон гласит, что напряжение пропорционально деформации. Проще говоря, чем больше вы деформируете материал, тем сильнее он сопротивляется. Вмешательство - это "деформация", которую мы прикладываем к системе.

Присущая материалу жесткость определяет величину создаваемого им "напряжения" или давления. Эта жесткость определяется свойством, называемым модулем Юнга. Материалы с высоким модулем Юнга, такие как сталь, будут создавать большее давление при том же объеме вмешательства по сравнению с более мягкими материалами, такими как алюминий. Это происходит потому, что они сопротивляются упругая деформация2 сильнее.

Выбор материала - ключевой момент

Выбор правильных материалов имеет решающее значение. В компании PTSMAKE мы часто ориентируем клиентов на выбор материала в зависимости от требуемой силы прижима. Выбор напрямую влияет на расчет прессовой посадки и производительность узла.

Давайте сравним два распространенных материала.

| Материал | Модуль Юнга (ГПа) | Результирующее давление |

|---|---|---|

| Сталь | ~200 | Высокий |

| Алюминий | ~70 | Нижний |

Эта таблица показывает, что при одинаковом вмешательстве сталь создает гораздо более прочное соединение, поскольку она более жесткая.

Взаимодействие простое: вы создаете конфликт размеров (интерференцию). Эластичность материалов (модуль Юнга) противостоит этому конфликту, создавая предсказуемую силу. Эта сила, распределенная по поверхности контакта, становится контактным давлением, которое надежно удерживает детали.

Какие напряжения возникают при сборке под давлением?

В любом узле прессовой посадки возникают два критических напряжения. Это радиальные и тангенциальные напряжения.

Тангенциальное напряжение часто называют напряжением "обруча". Оно действует по окружности ступицы и вала.

Радиальное напряжение действует перпендикулярно поверхности. Оно давит наружу на ступицу и внутрь на вал. Понимание обоих факторов является ключевым для успешного проектирования.

Вот краткое описание:

| Тип стресса | Влияние на концентратор | Влияние на вал |

|---|---|---|

| Радиальное напряжение | Растяжение (тянет наружу) | Сжимающий (сжимает внутрь) |

| Тангенциальное (обручное) напряжение | Растяжение (растягивается) | Сжимающий (сжимает) |

Понимание истоков стресса

Эти напряжения возникают из-за самого вмешательства. Более крупный вал заставляет меньшее отверстие ступицы расширяться. Это действие создает удерживающую силу.

Напряжение в ступице

Когда ступица растягивается, чтобы вместить вал, ее материал растягивается по окружности. Это создает растягивающее напряжение в обруче.

Если это напряжение превышает предел текучести материала, ступица может треснуть или выйти из строя. Это критический фактор при расчете прессовой посадки.

Радиальное напряжение на границе раздела

Давление между сопрягаемыми поверхностями создает радиальное напряжение. Это напряжение сжимает поверхность вала, сдавливая его.

На внутренней поверхности ступицы это же давление действует как растягивающая сила, вытягивая материал наружу. Целостность всего узла зависит от реакции материала на это Упругая деформация3 без сбоев.

В нашей работе в PTSMAKE мы тщательно анализируем эти силы, чтобы обеспечить надежность соединения при эксплуатационных нагрузках. Взаимодействие между этими напряжениями определяет прочность соединения.

| Компонент | Первичные напряжения | Природа стресса |

|---|---|---|

| Втулка | Обруч и радиал | Растяжение |

| Вал | Радиальные и обручные | Сжатие |

Сборка с прессовой посадкой определяется радиальными и тангенциальными (кольцевыми) напряжениями. Радиальные напряжения сжимают вал и натягивают ступицу. Упругое напряжение создает натяг в ступице. Правильный расчет гарантирует, что эти силы создадут прочное и долговечное соединение.

Что определяет успешный и неудачный пресс-фитнес?

У прессовой посадки есть одна основная задача. Она должна надежно соединять две детали. Успех определяется его способностью передавать требуемую нагрузку без каких-либо перемещений.

Это означает отсутствие проскальзывания под действием крутящего момента. Это также означает отсутствие повреждений компонентов при сборке или использовании.

Однако поломка может проявляться по-разному. Не всегда просто отсоединяются детали. Понимание этих точек отказа очень важно. Точный расчет прессовой посадки - основа для их предотвращения.

Ключевые показатели успеха

| Критерии | Описание |

|---|---|

| Передача нагрузки | Соединение стабильно выдерживает заданные осевые и торсионные нагрузки. |

| Без скольжения | Интерференция создает силу трения, достаточную для предотвращения относительного движения. |

| Целостность компонентов | Ни вал, ни ступица не имеют признаков растрескивания или упругости. |

Успешное прилегание - это баланс. Конструкция должна создавать достаточно помех для прочного захвата. Но слишком сильное вмешательство напрямую ведет к неудаче. На протяжении многих лет мы помогали клиентам найти этот хрупкий баланс.

Распространенные виды отказов, которых следует избегать

Когда баланс нарушен, возникают проблемы. Проскальзывание возникает при слишком слабом вмешательстве. Сила трения просто не может противостоять рабочим нагрузкам. Часто это указывает на несоблюдение производственных допусков.

Растрескивание ступицы - это противоположная проблема. Слишком сильная интерференция приводит к чрезмерной нагрузке на внешний компонент. В результате напряжение в обруче4 может превысить предел прочности материала на разрыв, что приведет к разрушению.

Раздавливание вала происходит, когда материал вала не выдерживает сжимающих усилий. Он постоянно деформируется, что уменьшает интерференцию и значительно ослабляет соединение.

Фреттинг-коррозия - это более постепенное разрушение. Небольшие, повторяющиеся движения между поверхностями вызывают износ и окисление, постепенно ухудшая прилегание.

| Режим отказа | Основная причина |

|---|---|

| Скольжение | Недостаточное вмешательство или низкий коэффициент трения. |

| Растрескивание ступицы | Чрезмерное вмешательство или хрупкий материал ступицы. |

| Уплотнение вала | Чрезмерное вмешательство или мягкий материал вала. |

| Фреттинг-коррозия | Микроперемещения между поверхностями под нагрузкой. |

Успех зависит от конструкции, в которой соблюдаются ограничения по материалу, и производства, в котором достигаются жесткие допуски. Это партнерство между инженерной теорией и точностью цеха.

Успешное соединение - это тихое соединение, которое просто работает без проблем. Способы отказа разнообразны: от проскальзывания до растрескивания, каждый из которых вызван дисбалансом силы и прочности материала. Точность расчетов и обработки - единственный способ обеспечить успех.

Как допуски на размеры создают минимальные и максимальные помехи?

В производстве мы должны планировать на крайние случаи. Это сценарии "наихудшего случая". Они определяются диапазонами допусков вала и ступицы.

Это помогает нам найти наиболее плотную и наиболее свободную посадку. Мы рассчитываем оба варианта, чтобы гарантировать, что сборка всегда будет работать.

Понимание крайностей

Максимальная интерференция возникает, когда вал имеет наибольший размер. В то же время ступица имеет наименьший размер.

Минимальная интерференция - это противоположность. Она возникает, когда вал имеет наименьший допустимый размер, а ступица - наибольший.

| Сценарий | Состояние вала | Состояние ступицы | Возникающие помехи |

|---|---|---|---|

| Наихудший случай | Самый большой (верхний предел) | Наименьший (нижний предел) | Максимальная интерференция |

| Наихудший случай | Наименьший (нижний предел) | Самый большой (верхний предел) | Минимальные помехи |

Чтобы гарантировать успешную интерференционную посадку, инженеры должны рассчитать эти два граничных условия. Их игнорирование приводит к тому, что узлы либо выходят из строя под нагрузкой, либо трескаются во время сборки. В компании PTSMAKE это является основополагающим шагом при проверке конструкции на технологичность (DFM).

Почему мышление "на худой конец" имеет решающее значение

Мышление с точки зрения наихудших сценариев защищает целостность конструкции. Это гарантирует, что даже при производственных отклонениях все комбинации деталей будут работать так, как задумано. Этот процесс необходим для надежного расчета прессовой посадки.

Расчет максимальной интерференции

Этот расчет предсказывает максимально возможную нагрузку на компоненты. Оно определяется путем определения максимально допустимого диаметра вала и вычитания минимально допустимого диаметра ступицы. Это гарантирует, что материал не будет деформироваться или разрушаться. Мы должны учитывать, как укладка допусков5 может повлиять на окончательные размеры сборки.

Расчет минимальных помех

Этот расчет обеспечивает достаточную прочность узла. Она определяется путем взятия минимального диаметра вала и вычитания максимального диаметра ступицы. Это гарантирует, что соединение не проскользнет и не выйдет из строя при эксплуатационных нагрузках.

Вот как работают формулы при правильном расчете прессовой посадки:

| Тип помех | Формула | Назначение |

|---|---|---|

| Максимум (I_max) | Максимальный диаметр вала - Минимальный диаметр ступицы | Предотвращает разрушение материала |

| Минимум (I_min) | Минимальный диаметр вала - Максимальный диаметр ступицы | Обеспечивает достаточную силу удержания |

Расчет этих "наихудших" сценариев с использованием диапазонов допусков очень важен. Они определяют абсолютные границы интерференционной посадки, гарантируя, что сборка не будет ни слишком тугой, что приведет к повреждению, ни слишком свободной, что приведет к отказу, гарантируя функциональную надежность каждой произведенной детали.

Какое влияние оказывает шероховатость поверхности на эффективную интерференцию?

Даже самая точно обработанная поверхность не является идеально гладкой. Под микроскопом она имеет крошечные пики и впадины. Это то, что мы называем шероховатостью поверхности.

Когда две детали сжимаются вместе, эти микроскопические пики являются первыми точками контакта. Огромное давление при сборке сплющивает или раздавливает эти пики. Этот процесс часто называют сплющиванием асперити.

Первый контакт

Представьте себе две шероховатые поверхности, которые встречаются. Изначально соприкасаются только самые высокие вершины. Фактическая площадь контакта намного меньше общей площади поверхности.

Влияние силы сборки

При приложении силы эти пики деформируются. Это уменьшает первоначальную, рассчитанную интерференцию. Потеря интерференции зависит от качества обработки поверхности.

Сравнение начального состояния и состояния после сборки показано ниже.

| Государство | Пиковое состояние поверхности | Эффективные помехи |

|---|---|---|

| Перед сборкой | Пики целые и острые | При максимальном расчетном значении |

| После сборки | Пики уплощены/измельчены | Снижение проектной стоимости |

Это первоначальное сокращение является критическим фактором.

Уменьшение интерференции за счет сплющивания асперитов - это не просто незначительная деталь. Оно может составлять значительную часть общей интерференции, особенно при высокоточных посадках. Игнорирование этого фактора приводит к получению более слабого соединения, чем предполагалось.

Почему геометрические помехи - это еще не вся история

Геометрическая интерференция - это то, что вы рассчитываете по чертежам. Она предполагает наличие идеальных гладких цилиндров. Однако эффективная интерференция - это то, что остается после сглаживания выпуклостей.

Именно здесь опыт в области точного производства становится жизненно важным. В PTSMAKE мы учитываем это в нашем процессе. Мы понимаем, что свойства материала играют огромную роль.

Твердость и пластичность материалов

Более твердые материалы сильнее сопротивляются сплющиванию, чем более мягкие. Вал из закаленной стали будет сплющиваться меньше, чем ступица из более мягкого алюминия. Этот процесс сопровождается значительными пластическая деформация6 на микроскопическом уровне. Правильный расчет прессовой посадки должен учитывать эти изменения, зависящие от материала.

Приведенная ниже таблица дает общее представление, основанное на нашем опыте работы с проектами клиентов.

| Свойства материала | Влияние на уплощение асперити | Влияние на потерю помех |

|---|---|---|

| Высокая твердость | Меньше сплющивания | Меньшая потеря |

| Низкая твердость | Больше сплющивания | Большие потери |

| Высокая пластичность | Пики легко деформируются | Большие потери |

| Низкая пластичность | Пики могут разрушаться | Комплекс, может снизить потери |

Понимание этого взаимодействия имеет ключевое значение. Это гарантирует, что конечный узел будет обладать необходимой прочностью и силой удержания.

Сплющивание асперити - это дробление микроскопических поверхностных пиков во время сборки. Этот процесс уменьшает геометрическую интерференцию, непосредственно влияя на конечную прочность и плотность прилегания. Свойства материала являются ключевым фактором, определяющим степень потери интерференции.

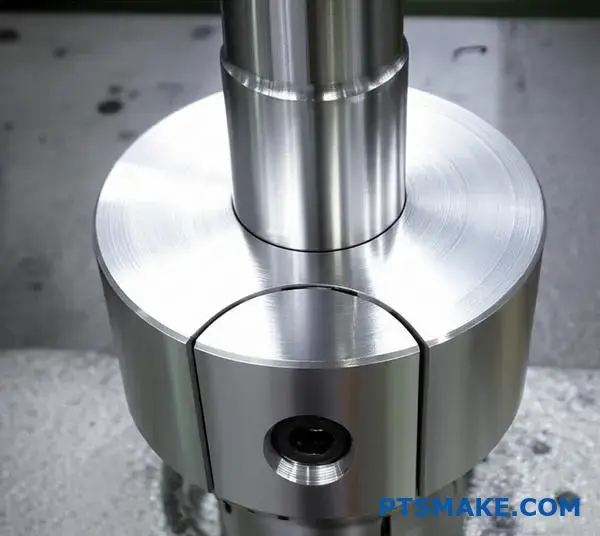

Каковы основные типы методов прессовой сборки?

Выбор правильного метода прессовой сборки имеет решающее значение. Он напрямую влияет на прочность соединения, целостность деталей и эффективность производства. Каждый подход имеет свои преимущества.

Три основных метода - это силовое давление, тепловое расширение и тепловое сжатие. Мы рассмотрим каждый из них. Их понимание поможет вам выбрать наилучший метод для вашего применения.

Силовое нажатие при температуре окружающей среды

Это самый распространенный метод. Мы используем гидравлический или осевой пресс. Он физически вдавливает вал в ступицу при комнатной температуре. Это просто и быстро.

Тепловые методы

Термические методы изменяют размер деталей. Это облегчает сборку.

Тепловое расширение (нагрев ступицы)

Мы нагреваем внешний компонент (ступицу). Это приводит к ее расширению. После этого вал легко входит внутрь. Когда ступица остывает, образуется прочное соединение.

Тепловое сжатие (охлаждение вала)

И наоборот, мы можем охладить внутреннюю часть (вал). Для этого часто используется жидкий азот. Вал сжимается, позволяя легко вставить его в ступицу.

Каждый метод прессовой посадки отвечает различным требованиям. Выбор зависит от материалов, допусков и усилий при сборке. Точный расчет прессовой посадки - это первый шаг, определяющий требуемое вмешательство.

Силовое прессование не требует особых усилий. Однако оно может привести к большим нагрузкам. Кроме того, есть риск повредить поверхности деталей из-за задиров или галтование7. Это важно для деталей с тонкой отделкой или изготовленных из более мягких материалов. Мы часто используем его, когда усилия при сборке управляемы, а качество поверхности менее критично.

Термические методы более щадящие. Они позволяют избежать трения и потенциального повреждения поверхности при силовом прессовании. Нагрев ступицы отлично подходит для крупных компонентов. Охлаждение вала идеально подходит для чувствительных узлов, где нагрев может повредить расположенную рядом электронику или уплотнения. Термические методы требуют большего количества оборудования и точного контроля температуры. Это может увеличить время цикла и стоимость.

В компании PTSMAKE мы помогаем клиентам пройти этот процесс выбора. Мы помогаем сбалансировать потребности в производительности и производственные реалии.

Вот сравнение методов:

| Метод | Ключевое преимущество | Главный недостаток | Лучшее для |

|---|---|---|---|

| Силовое нажатие | Простота, скорость, низкая стоимость оборудования | Риск повреждения поверхности, высокая нагрузка | Небольшие детали, прочные материалы |

| Тепловое расширение | Низкое напряжение при сборке, отсутствие повреждений поверхности | Требуется нагревательное оборудование, более длительный цикл | Крупные детали, плотное прилегание |

| Тепловое сжатие | Очень низкий уровень стресса, чистый процесс | Стоимость криогенной техники, меры предосторожности | Чувствительные материалы, высокоточная подгонка |

Выбор правильного метода сборки - важнейшее решение. Силовое прессование обеспечивает простоту, а термические методы - более мягкую сборку чувствительных или высокоточных компонентов. Оптимальный выбор позволяет сбалансировать стоимость, время и целостность конечного продукта.

Как стандарты ISO 286 fit (например, H7/p6) упрощают проектирование?

Система ISO упрощает проектирование благодаря четкой структуре. Она опирается на стандартизированные коды для определения зон допусков. Это устраняет догадки при проектировании.

Строительные блоки ISO 286

Система состоит из трех основных компонентов. Каждая часть кода, например "H7", имеет конкретное значение. Таким образом, создается универсальный язык для фитингов.

| Компонент | Описание |

|---|---|

| Основной размер | Номинальный диаметр отверстия или вала (например, 50 мм). |

| Фундаментальное отклонение | Буква, определяющая положение зоны допуска относительно основного размера. |

| Класс допуска (IT) | Число (например, 7), определяющее размер зоны допуска. |

Такая структура обеспечивает понимание каждым инженером и машинистом требуемой точности.

Системы "отверстие-основа" и "вал-основа

Система ISO предлагает два основных метода. В большинстве конструкций используется система с отверстиями, что объясняется простотой и экономичностью. Валы различных размеров изготавливать проще, чем отверстия.

В системе с дырочным базисом дыра - это константа. Нижнее отклонение отверстия всегда равно нулю (обозначается буквой "H"). Допуск вала затем изменяется для достижения желаемой посадки. Это позволяет стандартизировать такие инструменты, как развертки и калибры.

В компании PTSMAKE мы обычно рекомендуем использовать систему базирования отверстий. Это упрощает инвентаризацию инструмента и снижает производственные затраты наших клиентов. Система "вал-основание" используется в особых случаях. Например, при использовании валов стандартного размера, как в коммерческих подшипниках.

Расшифровка соответствия H7/p6

Давайте разберем распространенный интерференционный фит: H7/p6. Этот код мгновенно передает инженерный замысел. Такая предсказуемость крайне важна для точного расчета посадки Press.

| Код | Компонент | Значение для 50-мм детали |

|---|---|---|

| H | Отклонение отверстия | Зона допуска отверстия начинается с базового размера (нулевое отклонение). |

| 7 | Степень допуска отверстий | Отверстие имеет определенный диапазон допусков (например, 25 микрон для отверстия диаметром 50 мм). |

| p | Отклонение вала | Зона допуска вала полностью превышает основной размер. |

| 6 | Класс допуска вала | Вал имеет более жесткий диапазон допусков (например, 16 микрон для 50-миллиметрового вала). |

Такое сочетание гарантирует интерференционную посадку. Самый маленький вал всегда будет больше самого большого отверстия. Однако точная величина интерференции зависит от фундаментальное отклонение8 и уровень информационных технологий.

В структуре системы ISO используются стандартизированные коды для определения зон допусков. Это создает предсказуемые рамки для отверстий и валов, обеспечивая конструкторам возможность указать и добиться точной посадки - зазора, перехода или интерференции, - необходимой для любого применения.

Как комбинации материалов (например, сталь/алюминий) влияют на расчеты?

Комбинирование таких материалов, как сталь и алюминий, - обычная инженерная практика. Однако это значительно усложняет проектные расчеты.

Вы не можете рассматривать сборку как отдельный материал.

Два свойства являются абсолютно критичными: модуль Юнга и коэффициент теплового расширения.

Эти факторы напрямую влияют на распределение напряжений и эксплуатационные характеристики, особенно при колебаниях температуры. Точный расчет прессовой посадки зависит от того, насколько правильно мы это сделаем.

Роль модуля Юнга

Считайте модуль Юнга мерой жесткости. Разные материалы деформируются по-разному при одинаковой нагрузке.

Сталь примерно в три раза жестче алюминия.

Когда вы их объедините, на более жесткий материал - сталь - ляжет гораздо большая доля нагрузки. Это неравномерное распределение должно быть учтено в расчетах, чтобы избежать перегрузки одного из компонентов.

| Недвижимость | Сталь (типичная) | Алюминий (как правило) |

|---|---|---|

| Модуль Юнга (ГПа) | 200 | 70 |

| CTE (мкм/м-°C) | 12 | 23 |

Влияние теплового расширения

Материалы расширяются при нагревании и сжимаются при охлаждении. Проблема в том, что они делают это с разной скоростью.

Как показывают наши испытания, при одинаковом изменении температуры алюминий расширяется почти в два раза сильнее, чем сталь.

Эта разница создает мощные внутренние силы. В сборке это дифференциальное тепловое расширение9 может либо ослабить сустав, либо создать огромную нагрузку.

Пример из реальной жизни

Представьте себе алюминиевое кольцо, насаженное на стальной вал. При нагревании алюминиевое кольцо расширяется больше, чем стальной вал.

Это уменьшает интерференцию, что может привести к ослаблению посадки и ее разрушению.

И наоборот, при очень низких температурах алюминий сильнее сжимается, резко увеличивая давление и напряжение на обе детали. Это может привести к образованию трещин.

Одним словом, смешивание материалов требует тщательного анализа. Различия в жесткости и тепловом расширении создают сложные напряжения. Их игнорирование, особенно в условиях переменных температур, - прямой путь к сбою. Точный расчет прессовой посадки является необходимым условием надежности.

В чем разница между расчетами для сплошного и полого вала?

При расчете напряжений ключевое значение имеют граничные условия. Для цельного вала математика проще. Мы в основном концентрируемся на внешней поверхности.

Полые валы отличаются друг от друга. Они имеют как внутреннюю, так и внешнюю поверхность. Каждая из них может испытывать давление. Это все меняет. Распределение напряжений больше не является линейным по отношению к центру.

Основные различия в условиях

| Характеристика | Цельный вал | Полый вал |

|---|---|---|

| Поверхности под давлением | Только внешние | Внутренние и внешние |

| Стресс в центре | Ноль (теоретически) | N/A (Материал отсутствует) |

| Модель расчета | Формула кручения | Уравнения Ламе |

Этот сдвиг требует более сложного подхода.

Анализ напряжений в полых валах

Расчет напряжений в сплошном вале является прямым. В его центре напряжение равно нулю. Оно достигает максимума в крайних волокнах. Это просто для нагрузок на кручение или изгиб.

Полые валы создают дополнительные сложности. Они имеют две границы: внутренний и внешний диаметры. Обе могут находиться под давлением. Это характерно для гидравлических систем или при расчете методом прессовой посадки.

Для решения этой задачи мы используем уравнения Ламе. Эти уравнения помогут нам найти радиальные и кольцевые напряжения по всей толщине стенки цилиндра.

Понимание компонентов стресса

Внутреннее давление создает напряжение. Оно стремится расширить вал. Внешнее давление создает сжатие. Оно стремится сжать вал. Эти силы приводят как к радиальному напряжению (действующему вдоль радиуса), так и к напряжение в обруче10 (действует по окружности).

Конечное напряжение в любой точке является комбинацией этих факторов. Это не простой линейный градиент. В PTSMAKE мы тщательно моделируем эту ситуацию. Это гарантирует, что деталь выдержит все эксплуатационные нагрузки и не выйдет из строя. Мы обнаружили, что это очень важно для высоконадежных компонентов в аэрокосмической и медицинской отраслях.

Расчеты сплошных валов просты: напряжение достигает максимума на поверхности. Полые валы более сложны. Внутреннее и внешнее давление в них требует использования уравнений Ламе для точного определения радиальных и кольцевых напряжений во всем материале.

Какие типичные коэффициенты безопасности используются при проектировании прессовой посадки?

Коэффициенты безопасности при проектировании прессового облегания не являются единым числом. Они делятся на категории в зависимости от того, от чего они защищают. Этот выбор имеет решающее значение для надежности.

Обычно мы учитываем две основные области: предел текучести материала и требуемую передачу нагрузки. Правильный выбор коэффициента зависит от важности и условий применения.

Факторы, применяемые для определения прочности материала

Это гарантирует, что материалы ступицы и вала не будут постоянно деформироваться или разрушаться. Более высокий коэффициент защищает от разрушения под нагрузкой.

Коэффициенты для передачи нагрузки

Это гарантирует, что шарнир сможет выдержать требуемый крутящий момент или осевое усилие без проскальзывания. Выбор здесь имеет решающее значение для функциональных характеристик.

Ниже приведены основные рекомендации по этим факторам.

| Область применения | Типичный коэффициент безопасности (SF) |

|---|---|

| Предел текучести материала | 1,2 - 2,0 |

| Необходимая передача нагрузки | 1,5 - 3,0 |

Выбор правильного коэффициента безопасности требует более глубокого изучения конкретной области применения. Это баланс риска, стоимости и производительности. Мы должны учитывать несколько ключевых элементов. Точный расчет посадки пресса зависит от этих исходных данных.

Критичность приложений

Чем критичнее деталь, тем выше коэффициент безопасности. Отказ аэрокосмического компонента чреват серьезными последствиями. Это отличается от отказа несущественной детали в потребительском электронном устройстве.

Для приложений с высоким уровнем риска мы часто используем коэффициенты безопасности в верхней части диапазона. Это обеспечивает дополнительный запас прочности на случай непредвиденных обстоятельств.

Тип и условия погрузки

Характер нагрузки является основным фактором. Статическая нагрузка намного проще в проектировании, чем динамическая или циклическая.

- Статические нагрузки: Часто допустимы более низкие коэффициенты безопасности.

- Динамические/циклические нагрузки: Это может привести к усталости. Они требуют повышенных коэффициентов безопасности для предотвращения разрушения с течением времени.

Усталость материала и потенциал Герцевское контактное напряжение11 на интерфейсе необходимо тщательно контролировать.

Неопределенность в дизайне

Неопределенность возникает из многих источников. К ним относятся вариации свойств материалов, производственные допуски и качество обработки поверхности. В компании PTSMAKE мы жестко контролируем допуски, чтобы уменьшить эту неопределенность. Но полностью устранить ее невозможно. Более высокий коэффициент безопасности помогает учесть эти неизвестные факторы.

| Фактор | Влияние на коэффициент безопасности (SF) |

|---|---|

| Высокая критичность | Увеличить SF |

| Динамическая загрузка | Увеличить SF |

| Высокая неопределенность | Увеличить SF |

| Четко определенные условия | Уменьшение SF |

При проектировании прессовой посадки коэффициенты безопасности классифицируются по прочности материала и передаче нагрузки. Окончательный выбор - это тщательное решение, основанное на критичности применения, типе нагрузки и неопределенности конструкции, чтобы обеспечить безопасность и производительность.

Какие расчетные корректировки необходимы для конических пресс-фитингов?

При работе с коническими прессовыми посадками мы должны сместить акцент. В отличие от цилиндрических посадок, ключевыми являются не только начальные диаметры.

Критическим фактором становится осевое расстояние сборки. Это расстояние напрямую контролирует конечную интерференцию и силу удержания. Небольшое изменение осевого положения создает значительное изменение давления.

Цилиндрические и конические драйверы

Правильный расчет прессовой посадки для конических конструкций принципиально отличается.

| Тип посадки | Основной драйвер вычислений |

|---|---|

| Цилиндрическая посадка | Диаметры компонентов |

| Зауженный крой | Осевое монтажное расстояние |

Это различие имеет решающее значение как для проектирования, так и для процессов сборки. Для надежного достижения желаемой силы удержания требуется другой подход.

Основная регулировка происходит за счет понимания геометрии конуса. Угол конуса действует как механический усилитель. На каждую единицу осевого расстояния, на которое детали прижимаются друг к другу, радиус внутренней части эффективно увеличивается.

Это контролируемое расширение создает интерференцию. Поэтому при расчете прессовой посадки используется простая формула. Она связывает угол конусности, осевое зацепление и возникающую радиальную интерференцию.

От осевого давления к радиальному

Думайте о нем как о клине. Чем дальше вы задвигаете вал в осевом направлении, тем больше он расширяет ступицу в радиальном направлении. Этот процесс продолжается до тех пор, пока не будет достигнуто желаемое значение интерференции.

Именно поэтому точный контроль во время сборки имеет жизненно важное значение. В компании PTSMAKE мы часто разрабатываем специальные приспособления. Эти приспособления обеспечивают точное осевое расстояние вдавливания, гарантируя предсказуемость работы. Способность материала подвергаться упругая деформация12 без урожая - ключевой фактор в этом процессе.

Сила сборки против окончательного вмешательства

Также можно отслеживать усилие, необходимое для сборки. Это обеспечивает индикацию создаваемых помех в режиме реального времени.

| Осевое взаимодействие | Результирующие помехи (пример) |

|---|---|

| 5 мм | 0,025 мм |

| 10 мм | 0,050 мм |

| 15 мм | 0,075 мм |

Такая прямая связь делает процесс контролируемым, но при этом точность сборки имеет первостепенное значение.

При конических прессовых посадках расчеты переходят от статических размеров к динамической переменной - осевому расстоянию сборки. Это расстояние в сочетании с углом конусности определяет конечный интервал и удерживающую способность соединения. В этом заключается ключевое отличие от цилиндрических посадок.

Как рассчитать усилие запрессовки для сборки?

Расчет усилия запрессовки сводится к фундаментальной формуле. Она помогает нам предсказать усилие, необходимое для успешной сборки. Это предотвращает повреждение деталей и обеспечивает надежную посадку.

Основная формула такова:

Сила (F) = Давление (P) × Площадь (A) × Коэффициент трения (μ)

Вот простая разбивка каждого компонента:

| Переменная | Описание |

|---|---|

| F | Требуется окончательное усилие прижима. |

| P | Контактное давление между двумя частями. |

| A | Площадь поверхности, на которой соприкасаются детали. |

| μ | Коэффициент трения между материалами. |

Этот расчет прессовой посадки является отправной точкой при проектировании интерференционной посадки.

Хотя формула выглядит просто, ее точность зависит от правильного определения переменных. Давайте подробнее рассмотрим площадь и коэффициент трения.

Расчет площади контакта (A)

В большинстве случаев прессовой посадки с использованием валов и отверстий детали имеют цилиндрическую форму. Расчет площади контакта прост.

Используйте эту формулу:

A = π × d × L

Здесь "d" - номинальный диаметр вала или отверстия, а "L" - длина зацепления.

Выбор коэффициента трения (μ)

Это зачастую самая сложная часть. Коэффициент трения не является постоянной величиной. Он зависит от материалов, обработки поверхности и использования смазки.

Для первоначального нажатия необходимо использовать коэффициент статическое трение13. Эта величина всегда больше, чем кинетическое (движущее) трение. Оно представляет собой силу, необходимую для начала движения. Выбор неправильного значения может привести к значительным ошибкам.

Вот несколько типичных значений, которые мы используем в качестве отправной точки в PTSMAKE.

| Комбинация материалов | Коэффициент трения (μ) - сухой |

|---|---|

| Сталь на стали | 0.4 - 0.8 |

| Алюминий на стали | 0.3 - 0.6 |

| Латунь на стали | 0.3 - 0.5 |

Всегда проверяйте эти значения для конкретных материалов и состояния поверхности.

Подводя итог, можно сказать, что формула силы прижима является вашим руководством. Однако ее точность полностью зависит от точных расчетов площади контакта и тщательно подобранного коэффициента трения. Правильный расчет этих параметров очень важен для успешной сборки.

Как рассчитать необходимую температуру для термической сборки?

Расчет требуемой температуры - важнейший этап. Он обеспечивает успешную термическую сборку без повреждения компонентов. Процесс основан на основной формуле.

Эта формула помогает нам определить точное изменение температуры (ΔT).

Основная формула

Фундаментальное уравнение простое:

ΔT = (Требуемый зазор + максимальная помеха) / (Диаметр × Коэфф. теплового расширения)

Это уравнение является основой для точного расчета прессовой посадки.

Понимание переменных

Каждая переменная в формуле играет важную роль. Давайте разберем их по порядку.

| Переменная | Описание |

|---|---|

| ΔT | Необходимое изменение температуры. |

| Требуемый допуск | Небольшой зазор, необходимый для легкой сборки. |

| Максимальные помехи | Максимальное расчетное перекрытие между деталями. |

| Диаметр | Номинальный диаметр поверхности фитинга. |

| Коэфф. расширения (α) | Склонность материала к расширению при нагревании. |

Правильная установка этих значений очень важна для точности.

Теперь давайте углубимся в практическое применение этой формулы. Дело не только в том, чтобы подставить цифры. Качество вводимых данных напрямую влияет на результат. Обычная ошибка может привести к неудачной сборке.

Сосредоточение внимания на материале хаба

Важный момент - всегда используйте свойства материала нагреваемой детали. В большинстве случаев это внешняя часть, или ступица. Ступица - это деталь, которая должна расшириться, чтобы принять внутреннюю часть, или вал.

Поэтому Коэффициент теплового расширения14 используемый в расчетах, должен быть для материала ступицы. Использование коэффициента вала - частая ошибка, с которой мы сталкиваемся. Она дает неверное значение температуры, что может привести к ослаблению посадки или повреждению детали.

Точность данных имеет ключевое значение

Поиск точных данных о материалах имеет первостепенное значение. Паспорта материалов - ваш лучший друг. В нашей работе в PTSMAKE мы всегда проверяем эти значения. Небольшие вариации в сплавах могут существенно изменить свойства расширения.

Рассмотрим эти распространенные материалы:

| Материал | Типичный коэффициент (α) на °C |

|---|---|

| Сталь | ~12 x 10-⁶ |

| Алюминий | ~23 x 10-⁶ |

| Латунь | ~19 x 10-⁶ |

Как видите, при одинаковом изменении температуры алюминий расширяется почти в два раза сильнее, чем сталь. Это подчеркивает, почему использование правильных значений так важно для расчета прессовой посадки. Всегда следите за тем, чтобы единицы измерения были одинаковыми во всей формуле.

Формула тепловой сборки проста, но ее успех зависит от точных данных. При расчете всегда используйте свойства материала втулки, поскольку именно она является нагреваемой деталью. Точные данные обеспечивают надежную и безопасную посадку ваших компонентов.

Как создать таблицу расчетов для подгонки пресса?

Построение надежной электронной таблицы для расчета прессовой посадки - это вопрос структуры. Вы должны четко определить свои входы и выходы. Это обеспечит точность и повторяемость расчетов.

Процесс начинается со сбора основных данных. К ним относятся размеры детали и характеристики материала. Полученные результаты позволят определить эффективность подгонки.

Ключевые входы

Вот важнейшие исходные данные, которые вам понадобятся:

| Категория входа | Конкретные точки данных |

|---|---|

| Геометрия | Диаметр вала, внутренний/внешний диаметр ступицы |

| Допуски | Градации допусков валов и ступиц (например, h6, H7) |

| Материал | Модуль Юнга, коэффициент Пуассона, предел текучести |

| Сборка | Коэффициент трения, длина зацепления |

Основные результаты

Именно эти результаты должна вычислить ваша электронная таблица:

| Категория вывода | Конкретные расчеты |

|---|---|

| Помехи | Минимальные и максимальные помехи |

| Давление | Контактное давление на границе раздела |

| Стрессы | Напряжения в ступице и вале (тангенциальные, радиальные) |

| Силы | Осевая сила при сборке/разборке |

| Безопасность | Коэффициенты безопасности для ступицы и вала |

Хорошо организованная электронная таблица следует логическому потоку. Это ключевой момент для успешного расчета посадки пресса. Это предотвращает ошибки и делает инструмент легким для аудита и понимания. В компании PTSMAKE мы используем такой структурированный подход в наших проектах. Это помогает нам гарантировать точность с самого начала.

Последовательность вычислений

Сначала в электронной таблице необходимо определить интерференционный диапазон. Используйте номинальные диаметры и указанные допуски. Это даст вам минимальное и максимальное возможные значения интерференции.

Затем используйте эти значения интерференции для расчета контактного давления. Здесь в игру вступают такие свойства материала, как модуль Юнга. Это давление является основой для всех последующих расчетов напряжений.

От давления к безопасности

Получив давление, можно рассчитать напряжения в ступице и вале. Цель состоит в том, чтобы ни одна из деталей не деформировалась во время или после сборки. Мы проверяем это по пределу текучести материала.

Этот анализ помогает определить Напряжение фон Мизеса15критический фактор для прогнозирования отказа. Наконец, можно рассчитать требуемое осевое усилие сборки и, самое главное, коэффициенты безопасности.

Вот логический поток:

| Шаг | Расчет | Зависит от |

|---|---|---|

| 1 | Мин/Макс помехи | Диаметры, допуски |

| 2 | Контактное давление | Интерференция, свойства материалов, геометрия |

| 3 | Напряжения (ступица и вал) | Давление, геометрия |

| 4 | Осевая сила | Давление, трение, длина зацепления |

| 5 | Коэффициент безопасности | Расчетные напряжения, предел текучести материала |

Очень важна структурированная электронная таблица. Она требует четко определенных входных данных, таких как размеры и свойства материала. Затем логические формулы генерируют критические выходные данные, включая интерференцию, напряжения и коэффициенты безопасности, обеспечивая надежную конструкцию прессовой посадки.

Как выбрать подходящую форму ISO (например, H7/p6 против H7/u6)?

Выбор между такими фитами, как H7/p6 и H7/u6, требует четкого плана. Дело не только в цифрах на графике. Речь идет о том, как деталь функционирует в реальном мире.

Я разработал простую схему, которой можно руководствоваться при выборе. Она позволяет сбалансировать потребности в производительности и практические ограничения.

Такой подход позволяет избежать дорогостоящих ошибок. Он гарантирует, что выбранная модель соответствует всем требованиям приложения. Давайте разберем основные факторы принятия решений.

Ключевые факторы принятия решений

Структурированный подход упрощает выбор. Мы можем разделить его на четыре основные области. Каждая из них затрагивает критический аспект функционирования узла и его технологичности.

| Фактор | Ключевой вопрос |

|---|---|

| Крутящий момент | Какую силу вращения он должен выдерживать? |

| Разборка | Придется ли его когда-нибудь разбирать? |

| Материал | Как выбранные материалы будут реагировать на силу? |

| Производство | Может ли мой партнер надежно обеспечить эти допуски? |

Давайте подробнее рассмотрим каждый фактор. Это поможет вам принять более взвешенное решение для конкретного применения.

Более пристальный взгляд на рамочную программу

Необходимость передачи крутящего момента

Величина крутящего момента, который должен выдерживать узел, имеет решающее значение. Более высокие требования к крутящему моменту обычно означают, что вам нужно больше интерференции. Именно в этом случае такая посадка, как H7/u6, превосходит H7/p6. Подробный расчет прессовой посадки необходим для того, чтобы гарантировать, что соединение не будет проскальзывать под нагрузкой.

Разборка и техническое обслуживание

Подумайте о жизненном цикле продукта. Потребуется ли вам когда-нибудь обслуживание или замена компонентов? Приспособление H7/p6 часто можно разобрать с применением силы. Посадка H7/u6, однако, считается практически постоянной. Высокая интерференция часто приводит к повреждению компонентов при демонтаже.

Свойства материалов Материя

Материалы ведут себя по-разному под давлением. Стальной вал, запрессованный в алюминиевую ступицу, требует тщательного рассмотрения. Внутреннее давление создает значительное Напряжение в обруче16 в ступице, что при неправильном проектировании может привести к ее выходу из строя или растрескиванию. Судя по результатам наших испытаний, сочетание материалов является ключевой переменной.

Производственные возможности

Наконец, обратите внимание на партнера по производству. Достижение жестких допусков для интерференционных посадок - дело непростое. Отверстие H7 и вал p6 или u6 требуют высокоточного оборудования. В компании PTSMAKE мы постоянно производим детали, отвечающие этим точным спецификациям.

| Характеристика | H7/p6 | H7/u6 |

|---|---|---|

| Мощность крутящего момента | Средний | От высокого до очень высокого |

| Разборка | Возможно, с помощью силы | От трудного до невозможного |

| Типичный стресс | Умеренный | Высокий |

| Производство | Требовательный | Очень требовательный |

Выбор правильного крепления ISO требует взвешенного подхода. Необходимо учитывать требования к крутящему моменту, необходимость демонтажа, свойства материалов и точность производства вашего поставщика. Эта схема обеспечивает структурированный способ оценки этих критических компромиссов для успешного проектирования.

Когда прессовая посадка лучше, чем шпоночный паз или шлиц?

Выбор способа соединения вала и ступицы имеет решающее значение. Он влияет на производительность и стоимость. Каждый метод - прессовая посадка, шпоночный паз и шлицевое соединение - имеет свое место.

Ваше решение зависит от нескольких ключевых факторов. К ним относятся потребности в крутящем моменте, скорость и бюджет. Давайте разберем основные различия.

Мощность крутящего момента и стоимость

Шлицы обычно обеспечивают наибольший крутящий момент. Шпоночные пазы - это надежный и экономичный промежуточный вариант. Шлицевые соединения превосходны, но в значительной степени зависят от точности расчет прессовой посадки.

Простое сравнение выглядит следующим образом:

| Характеристика | Press Fit | Keyway | Сплайн |

|---|---|---|---|

| Мощность крутящего момента | От хорошего до отличного | Умеренный | Превосходно |

| Относительная стоимость | От низкого до умеренного | Низкий | Высокий |

| Сборка | Требуется сила | Простой | Простой |

Эта таблица дает краткое представление о первоначальном дизайне.

Давайте углубимся в технические компромиссы. Лучший выбор - это не всегда сырая мощность или низкая цена. Речь идет о правильном подходе для конкретного применения.

Балансировка и высокоскоростные приложения

Для высокоскоростных вращающихся деталей баланс - это все. Пресс-фитинги по своей природе концентричны и сбалансированы. Они создают плавное, равномерное соединение.

Шпоночные пазы, удаляя материал, создают дисбаланс. Это может вызвать значительную вибрацию на высоких скоростях. Шлицы обеспечивают лучший баланс, чем шпоночные пазы, но не так идеальны, как прессовая посадка.

Концентрация напряжений и люфт

Основной недостаток шпоночных пазов - концентрация напряжений. Острые углы шпоночного паза могут стать точками разрушения под нагрузкой. Прессовые посадки равномерно распределяют нагрузку по всей окружности. Это минимизирует точки напряжения. Однако они вводят напряжение в обруче17 в концентраторе, что требует тщательного проектирования.

Люфт, или "люфт", - еще один фактор. Шпоночные пазы и шлицы могут со временем изнашиваться, что приводит к появлению люфта. Это недопустимо в прецизионном управлении движением. Правильно выполненная прессовая посадка имеет нулевой люфт.

В компании PTSMAKE мы ежедневно помогаем клиентам сделать этот выбор. Мы считаем, что для высокоточной и высокоскоростной робототехники прессовые посадки часто оказываются лучше.

| Критерий | Press Fit | Keyway | Сплайн |

|---|---|---|---|

| Высокоскоростной баланс | Превосходно | Бедный | Хорошо |

| Концентрация напряжения | Низкий (распределенный) | Высокий (по углам) | Умеренный |

| Обратная реакция | Ноль | Склонны к развитию | Минимальный (поначалу) |

Каждый тип соединения представляет собой уникальную конструкторскую задачу. Пресс-фитинги обеспечивают превосходную балансировку и отсутствие люфта, что идеально подходит для прецизионных задач. Шпоночные соединения просты и дешевы, а шлицевые обеспечивают передачу наибольшего крутящего момента. Окончательный выбор зависит исключительно от конкретных требований вашего приложения.

Как сконструировать пресс-фитинг, который необходимо многократно разбирать и собирать?

Разработка пресс-фитинга для многократного использования представляет собой уникальную задачу. Стандартные пресс-фитинги часто деградируют с каждым циклом. Это приводит к потере удерживающей силы.

Главные враги - износ поверхности и усталость материала. Вы должны учитывать их с самого начала.

Ключевые корректировки дизайна

Чтобы обеспечить долговечность, мы уделяем особое внимание нескольким ключевым областям. Легкость вмешательства имеет решающее значение. Мы также используем более твердые материалы. Эти изменения предотвращают быструю деградацию. Правильный расчет прессовой посадки очень важен.

| Характеристика | Стандартная посадка под пресс | Многоразовый пресс-фит |

|---|---|---|

| Помехи | Выше | Зажигалка |

| Материалы | Стандартная твердость | Закаленные поверхности |

| Смазка | Дополнительно | Часто рекомендуется |

| Сборка | Force | Силовые / гидравлические |

Такой подход позволяет сохранить целостность сустава на протяжении многих циклов.

Снижение износа и усталости

Когда детали многократно сжимаются и разжимаются, их поверхности страдают. Постоянное напряжение вызывает микроскопические повреждения, которые со временем накапливаются. Это распространенная проблема, которую мы решаем в наших проектах в PTSMAKE.

Понимание износа поверхности

Каждый цикл сборки и разборки счищает материал с сопряженных поверхностей. В результате износа уменьшается эффективный диаметр деталей. В результате интерференция и сила удержания уменьшаются с каждым разом. Это может привести к явлению, известному как фреттинг-коррозия18 если происходят микродвижения.

Роль усталости материала

Повторяющиеся нагрузки при сборке могут также вызвать усталость самого материала. Внешняя часть (ступица) растягивается, а внутренняя часть (вал) сжимается. Циклические нагрузки могут привести к образованию трещин, особенно в зонах повышенных нагрузок.

Практические решения для многократного использования

Для борьбы с этими проблемами мы применяем особые стратегии проектирования.

Приспособления для создания помех для зажигалок

Более легкое вмешательство снижает нагрузку на материалы. Это также минимизирует скребковое действие при сборке. Это простое изменение значительно продлевает срок службы соединения.

Упрочненные материалы и обработка поверхности

Использование материалов с высокой твердостью имеет решающее значение. Более твердые поверхности гораздо лучше противостоят износу.

| Материал/Обработка | Выгода |

|---|---|

| Закаленная сталь | Устойчив к истиранию и деформации. |

| Азотирование | Создает очень твердую поверхность корпуса. |

| Индукционная закалка | Локализует твердость на определенных участках. |

Передовые методы сборки

Для высокоточных задач мы иногда используем инструменты с гидравлическим приводом. Эти инструменты слегка расширяют втулку, позволяя вставить вал с минимальным усилием. Это практически исключает износ при сборке.

Разработка многоразового прессового соединения требует тщательного учета износа, усталости и методов сборки. Более легкое вмешательство, упрочненные материалы и продуманные методы сборки являются ключом к созданию прочного и долговечного соединения.

Когда вы решите, что прессовая посадка - это неправильное инженерное решение?

Пресс-фитинг - мощный инструмент, но он не является универсальным решением. Знание его границ - ключ к надежному проектированию. Вы должны понимать, когда другой метод лучше.

Для этого необходимо выйти за рамки простого расчета прессовой посадки. Мы должны рассматривать всю систему в целом.

Сценарии, требующие осторожности

Обратите внимание на эти "красные флажки". Они часто сигнализируют о том, что прессовая посадка - неправильный выбор для вашего применения. Их игнорирование может привести к неудаче.

| Сценарий высокого риска | Первичная озабоченность |

|---|---|

| Экстремальное термостатирование | Потеря помехоустойчивости |

| Очень высокие ударные нагрузки | Внезапное соскальзывание компонентов |

| Хрупкие материалы | Излом при сборке |

| Точное угловое выравнивание | Вращательная нестабильность |

Осознание этих границ позволяет избежать дорогостоящих ошибок в проектировании.

Определение технологических границ

По опыту работы в компании PTSMAKE мы знаем, где прессовые приспособления работают превосходно, а где терпят неудачу. Граница часто определяется условиями эксплуатации и свойствами материала. Давайте разберем конкретные ограничения.

Экстремальное термостатирование

Когда компоненты испытывают большие перепады температур, материалы расширяются и сжимаются. Если вал и ступица имеют разные коэффициенты теплового расширения, тщательно рассчитанное вмешательство может исчезнуть. Стальной вал в алюминиевой ступице - классический пример. При высоких температурах алюминий расширяется сильнее, расшатывая соединение.

Необходимость точного углового выравнивания

Стандартная прессовая посадка основывается только на трении. Она не может гарантировать точную ориентацию вращения двух деталей. Если ваши детали должны сохранять определенный угол относительно друг друга, прессовая посадка - плохой выбор без дополнительных элементов, таких как шпоночный паз, шлиц или штифт.

Очень высокие ударные или вибрационные нагрузки

Статическое трение удерживает прессовую посадку вместе. Однако внезапная и сильная ударная нагрузка может на мгновение преодолеть это трение. Это может привести к проскальзыванию компонентов или даже к их полному разъединению. Надежность узла при ударе становится непредсказуемой.

Материалы, склонные к разрушению

Некоторые материалы, например керамика, закаленные инструментальные стали или чугун, очень прочны, но хрупки. Высокие растягивающие напряжения, возникающие при сборке под давлением, могут легко привести к их растрескиванию. Это приводит к катастрофическим последствиям хрупкое разрушение19 как во время сборки, так и в процессе эксплуатации.

Пресс-фитинги не подходят для экстремальных температурных циклов, высоких ударных нагрузок или в случаях, когда необходимо точное угловое выравнивание. Их использование с хрупкими материалами также чревато катастрофическим разрушением, поэтому в таких сложных ситуациях необходимы альтернативные методы соединения.

Расчет прессовой посадки с помощью эксперта PTSMAKE

Готовы ли вы к безупречным расчетам прессовой посадки и превосходным прецизионным компонентам? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить быстрое и подробное предложение - убедитесь, что ваш следующий проект по обработке на станках с ЧПУ или литью под давлением соответствует самым высоким стандартам. Сотрудничайте с нами для обеспечения надежности, качества и непревзойденной инженерной поддержки от прототипа до производства!

Узнайте, как рассчитывается это давление, чтобы гарантировать прочность, долговечность и надежность вашей сборки для использования по назначению. ↩

Поймите, как материалы ведут себя под нагрузкой, чтобы улучшить выбор конструкции и производительность сборки. ↩

Изучите, как способность материала деформироваться и возвращать форму влияет на прочность сборки и точки отказа. ↩

Узнайте, как эта критическая нагрузка влияет на конструкцию и выбор материала для долговечной сборки. ↩

Понять, как накапливаются допуски отдельных деталей в конечной сборке. ↩

Узнайте больше о том, как материалы постоянно меняют форму под нагрузкой. ↩

Поймите, как происходит износ клея и как его уменьшить при сборке. ↩

Поймите эту ключевую концепцию, чтобы освоить систему подгонки ISO и улучшить свои разработки. ↩

Узнайте, как это явление создает внутреннее напряжение, которое может нарушить целостность вашего узла. ↩

Узнайте, как эти окружные напряжения влияют на структурную целостность и конструкцию сосудов и труб, работающих под давлением. ↩

Изучите эту концепцию, чтобы лучше понять межфазные давления в пресс-фитингах. ↩

Узнайте, как свойства материала влияют на прочность и надежность ваших конических прессовых конструкций. ↩

Узнайте, как статическое трение влияет на начальное усилие, необходимое для расчета прессовой посадки. ↩

Узнайте больше о том, как различные материалы расширяются при нагревании, что является критически важным фактором для успеха вашей конструкции. ↩

Узнайте, как этот критерий предсказывает разрушение материала при сложном нагружении для повышения безопасности конструкций. ↩

Поймите, как внутренние силы влияют на вашу сборку, чтобы предотвратить разрушение материала и обеспечить долгосрочную надежность. ↩

Поймите, как эти окружные напряжения влияют на целостность конструкции и выбор материала. ↩

Узнайте больше о том, как этот тип износа может нарушить целостность вашего узла. ↩

Поймите этот способ разрушения, чтобы предотвратить неожиданные трещины и обеспечить целостность ваших узлов. ↩