Литье под высоким давлением кажется простым, пока вы не столкнетесь с реальными производственными проблемами. Вы имеете дело со сложными дефектами, непредсказуемым временем цикла и проблемами качества, которые обходятся в тысячи единиц брака и задержек.

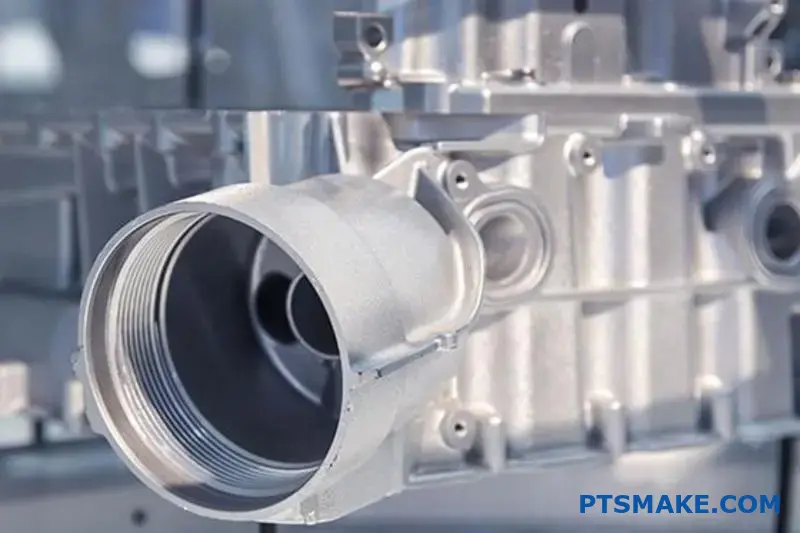

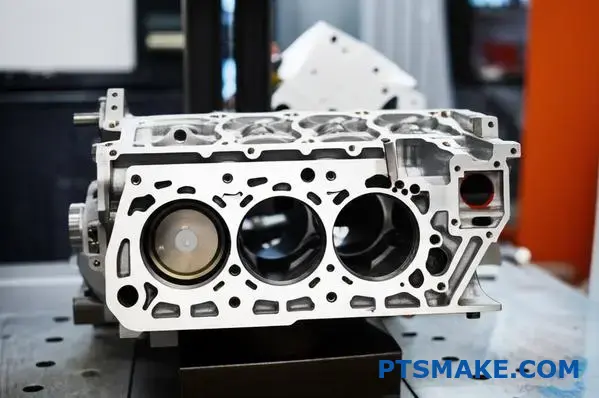

Литье под высоким давлением - это процесс обработки металлов давлением, при котором расплавленный металл впрыскивается в стальные матрицы под экстремальным давлением (обычно 1 500-30 000 фунтов на квадратный дюйм), создавая точные детали практически чистой формы с превосходной отделкой поверхности и точностью размеров.

Я работал с производителями, которые ежедневно сталкиваются с такими же проблемами. Это руководство содержит практические знания, необходимые для устранения неполадок, оптимизации процессов и принятия решений на основе данных, которые улучшат ваши производственные результаты.

В чем заключается основной принцип литья под высоким давлением?

Основной принцип заложен в самом названии: высокое давление. Речь идет не только о заполнении формы. Речь идет о впрыскивании расплавленного металла с огромной силой и скоростью.

Это фундаментальное действие отличает его от всех других методов кастинга. Это разница между литьем и стрельбой.

Сила давления

Под высоким давлением металл проникает в каждую мельчайшую деталь полости пресс-формы. Это обеспечивает невероятно точное соответствие конечной детали проекту, создавая деталь "чистой формы".

Скорость и структура

Быстрое впрыскивание также приводит к быстрому охлаждению. Это создает мелкозернистую микроструктуру в материале, что значительно повышает его прочность и долговечность.

| Характеристика | Литье под высоким давлением | Другие методы |

|---|---|---|

| Скорость впрыска | Чрезвычайно высокий | От низкого до среднего |

| Давление | 10-200 МПа | Гравитация / Низкий |

| Окончательная форма | Форма сетки | Почти чистая форма |

| Структура зерна | Тонкий и плотный | Грубее |

Распаковка процесса

Определяющим фактором является скорость, с которой расплавленный металл поступает в штамп. Речь идет о скоростях, которые могут превышать 100 метров в секунду. Эта скорость в сочетании с сильным давлением имеет решающее значение.

Подумайте об этом так. Гравитационное литье - это как аккуратно наливать воду в стакан. Литье под высоким давлением похоже на использование пожарного шланга для наполнения того же стакана за доли секунды. Турбулентность контролируется, чтобы обеспечить полное заполнение.

Почему это важно

Этот процесс сводит к минимуму количество дефектов. Высокое давление сдавливает металл, резко сокращая пористость. Воздух не имеет времени и места, чтобы застрять. В результате получается прочный, плотный и надежный компонент.

Работая в компании PTSMAKE, мы убедились, что это напрямую влияет на производительность в критически важных приложениях. Речь идет не просто о создании формы, а о разработке превосходной структуры материала изнутри. Быстрое Скорость застывания1 является ключом к достижению этой цели.

Сравнение давления при литье

| Метод литья | Типичный диапазон давления | Первичное применение |

|---|---|---|

| Высокое давление | 10 - 200 МПа | Сложные тонкостенные детали |

| Низкое давление | 0,02 - 0,1 МПа | Симметричные детали (например, колеса) |

| Гравитационное литье | Атмосферный | Простые, крупные детали |

Это сравнение показывает, почему литье под высоким давлением является лучшим решением для изготовления сложных и точных деталей.

Основной принцип литья под высоким давлением заключается в использовании экстремальной скорости и силы. Этот метод впрыскивает расплавленный металл для создания прочных, точных, сетчатых деталей с мелкозернистой структурой. Он принципиально отличается от более медленных методов литья под низким давлением.

Что в корне определяет ‘хорошее’ литье под высоким давлением?

Хорошее литье под высоким давлением - это не только внешний вид. Оно определяется тремя ключевыми характеристиками. Достижение совершенства в этих областях является истинным мерилом качества.

Столпы качественного литья

Точность размеров

Это означает, что деталь приобретает свою окончательную "чистую форму" непосредственно из пресс-формы. Это требует минимальной или нулевой вторичной обработки. Это экономит время и средства.

Механическая целостность

Речь идет о том, что находится внутри. Отличная отливка имеет низкую пористость. Это обеспечивает прочность и надежность детали при нагрузках.

Отделка поверхности

Гладкая и ровная поверхность имеет решающее значение. Это важно для эстетики и для деталей, требующих герметизации или покрытия.

Эти качества не возникают случайно. Они являются прямым результатом освоения основных принципов процесса.

| Атрибут | Почему это важно |

|---|---|

| Точность размеров | Сокращает расходы на последующую обработку и обеспечивает правильную сборку. |

| Механическая целостность | Гарантирует прочность, долговечность и безопасность использования деталей. |

| Отделка поверхности | Улучшает внешний вид и функциональные характеристики. |

Достижение этих качеств - тонкий процесс балансировки. Все сводится к точному контролю давления, температуры и скорости расплавленного металла. Считайте, что это три рычага, за которые мы дергаем, чтобы добиться идеального результата. Если один из них не работает, вся деталь может оказаться под угрозой.

Треугольник управления: Давление, температура и скорость

Освоение скорости и давления впрыска

Скорость, с которой мы впрыскиваем металл, имеет решающее значение. Слишком медленная - и металл может затвердеть, не успев заполнить полость, что приведет к дефектам. Слишком быстрая - и мы рискуем задержать воздух, что приведет к образованию газовой пористости. Последняя фаза давления уплотняет металл, сводя к минимуму усадку.

Роль температуры

Мы должны управлять температурой как расплавленного металла, так и формы. Правильные температуры обеспечивают плавное перетекание сплава в каждую деталь формы. Неправильный контроль может привести к напряжению, трещинам или хрупкости. интерметаллические соединения2 которые ослабляют конечный компонент. Это распространенная причина отказа.

В наших проектах в PTSMAKE мы часто видим, как небольшое отклонение в этих параметрах приводит к значительным проблемам с качеством. Это игра в точность.

| Переменный дисбаланс | Возможный дефект литья |

|---|---|

| Чрезмерная скорость впрыска | Газовая пористость, вспышка |

| Низкая температура металла/формы | Холодные отключения, неправильный запуск |

| Недостаточное конечное давление | Усадочная пористость, раковины |

По сути, превосходная отливка определяется ее точностью, внутренней прочностью и качеством поверхности. Эти результаты не случайны; они напрямую вытекают из экспертного контроля давления, температуры и скорости впрыска в процессе литья под высоким давлением.

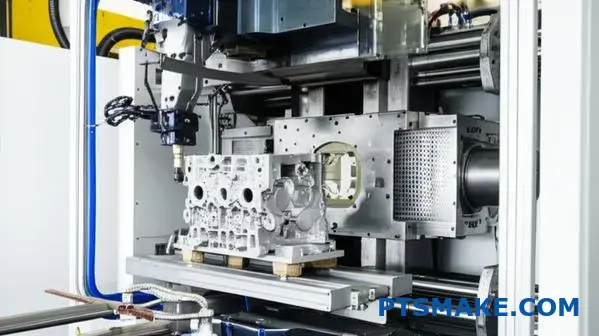

Каковы основные этапы полного цикла HPDC?

Процесс литья под высоким давлением представляет собой точную последовательность. Каждый этап непосредственно основывается на предыдущем. Пропуск или спешка на одном из этапов может поставить под угрозу всю партию.

Представьте себе это как хорошо поставленный танец. Все начинается с подготовки материала и формы.

Первые шаги: Подготовка - ключевой момент

Сначала мы расплавляем сырой металлический сплав. Его нагревают, пока он не достигнет определенного расплавленного состояния. Затем жидкий металл переносится в машину.

В это же время подготавливается пресс-форма. На поверхности пресс-формы распыляется смазка. Это помогает контролировать температуру и обеспечивает легкое извлечение готовой детали.

| Сцена | Назначение |

|---|---|

| Плавление и перенос | Подготовьте металлический сплав для инжекции. |

| Подготовка штампа | Охладите, смажьте и очистите форму. |

Цикл ядра: От жидкости к твердому телу

После закрытия матрицы начинается фаза впрыска. Расплавленный металл подается в полость штампа под огромным давлением. Это происходит в два этапа: медленный выстрел для заполнения "гильзы", а затем высокоскоростная подача плунжера. Такая скорость очень важна для создания детальных тонкостенных деталей.

Затем металл охлаждается и застывает в штампе. Контроль этого процесса охлаждения очень важен. Плохое управление температурой может привести к появлению внутренних дефектов, таких как пористость3, что приводит к ослаблению конечного компонента. В компании PTSMAKE мы уделяем большое внимание терморегулированию, чтобы обеспечить целостность деталей.

После затвердевания штамп открывается, и выталкивающие штифты выталкивают отливку. Затем деталь можно закалить в жидкой ванне. Такое быстрое охлаждение позволяет закрепить желаемые механические свойства.

Завершение работы

Последний этап - обрезка. Излишки материала, такие как бегунки, литники и любые вспышки, удаляются из отливки. Это можно сделать с помощью обрезного штампа или другими механическими способами. Теперь деталь готова.

| Сцена | Назначение |

|---|---|

| Инъекция | Заполните полость штампа расплавленным металлом. |

| Охлаждение | Дайте металлу застыть в форме детали. |

| Выброс | Извлеките застывшую отливку из формы. |

| Закаливание | Быстро охладите деталь, чтобы улучшить ее свойства. |

| Обрезка | Удалите излишки материала с готовой детали. |

Каждый этап цикла HPDC - от плавки сырого металла до обрезки готовой детали - имеет огромное значение. Точный контроль на всех этапах обеспечивает соответствие конечного компонента всем спецификациям по прочности, отделке и точности размеров.

Какие существуют распространенные семейства сплавов для литья под давлением?

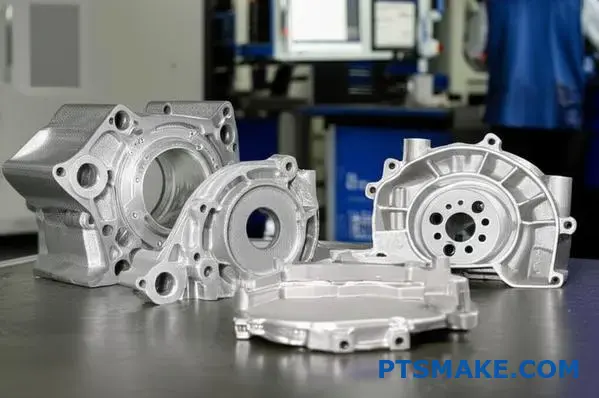

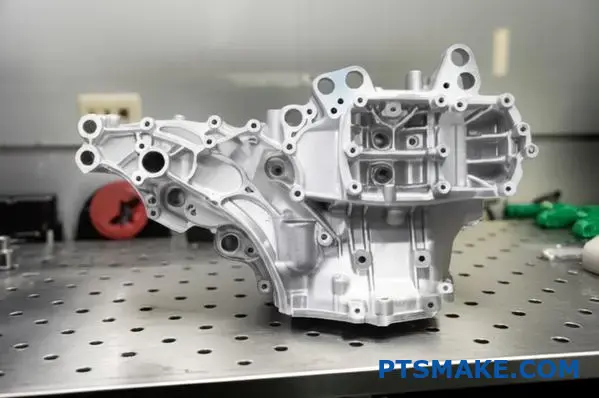

При литье под высоким давлением выбор сплава имеет решающее значение. Он определяет конечные свойства детали. Три основных семейства сплавов - алюминиевые, цинковые и магниевые. Каждый из них предлагает уникальное сочетание характеристик.

Это делает их подходящими для различных областей применения. В компании PTSMAKE мы помогаем клиентам подобрать оптимальный вариант. Давайте рассмотрим их основные характеристики.

| Семейство сплавов | Ключевая особенность | Общее использование |

|---|---|---|

| Алюминий | Легкий и прочный | Автомобильные запчасти |

| Цинк | Высокая пластичность и отделка | Оборудование, Электроника |

| Магний | Ультралегкий | Аэрокосмическая промышленность, портативные компьютеры |

В этой таблице представлен краткий обзор. Теперь мы можем изучить их более подробно, чтобы понять их практическое применение.

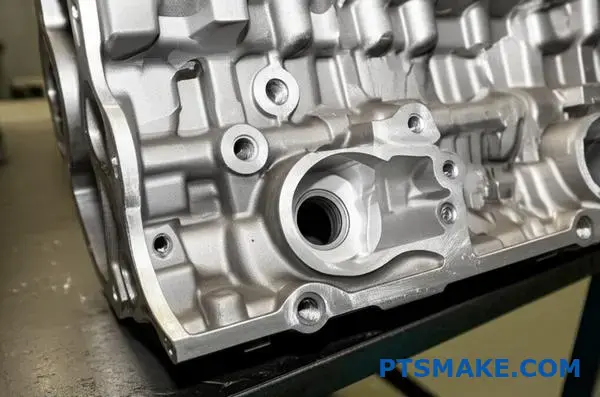

Алюминиевые сплавы

Алюминий - рабочая лошадка литья под давлением. Он предлагает отличное сочетание прочности и малого веса. Его коррозионная стойкость также достаточно высока для многих сред, что делает его универсальным.

Основные свойства

Наиболее распространенным является A380. Температура его литья составляет около 660°C. Такая высокая температура влияет на срок службы инструмента. Понимание свойств сплава эвтектическая точка4 имеет решающее значение для контроля затвердевания и конечной структуры зерна для обеспечения оптимальных характеристик детали.

Цинковые сплавы

Цинковые сплавы, такие как ZAMAK 3, известны своей текучестью. Это позволяет создавать тонкие стенки и замысловатые детали. Они отливаются при более низких температурах, около 420°C, что является значительным преимуществом.

Сильные и слабые стороны

Более низкая температура означает более длительный срок службы штампа, что мы часто обсуждаем с клиентами PTSMAKE. Цинк обладает отличной прочностью, но тяжелее алюминия. Его коррозионная стойкость без вторичной обработки умеренная.

Магниевые сплавы

Магний - самый легкий конструкционный металл, доступный для литья под давлением. Его соотношение прочности и веса просто превосходно. Он идеально подходит для применения в тех областях, где важен каждый грамм, например, в аэрокосмической промышленности или высокотехнологичной электронике.

Соображения по литью

Температура его литья аналогична температуре алюминия. Однако магний требует особого обращения из-за своей реактивности. Надлежащие протоколы безопасности при литье магния под высоким давлением не подлежат обсуждению на наших предприятиях.

| Характеристика | Алюминий (A380) | Цинк (ZAMAK 3) | Магний (AZ91D) |

|---|---|---|---|

| Температура литья (°C) | ~660 | ~420 | ~650 |

| Прочность к весу | Превосходно | Хорошо | Превосходный |

| Устойчивость к коррозии | Хорошо | Умеренный | Справедливо (нуждается в покрытии) |

Выбор правильного сплава - это компромисс. Алюминий обеспечивает баланс, цинк - детализацию и отделку, а магний - максимальную легкость. Конкретные потребности вашего проекта в прочности, весе и окружающей среде определят идеальный выбор материала.

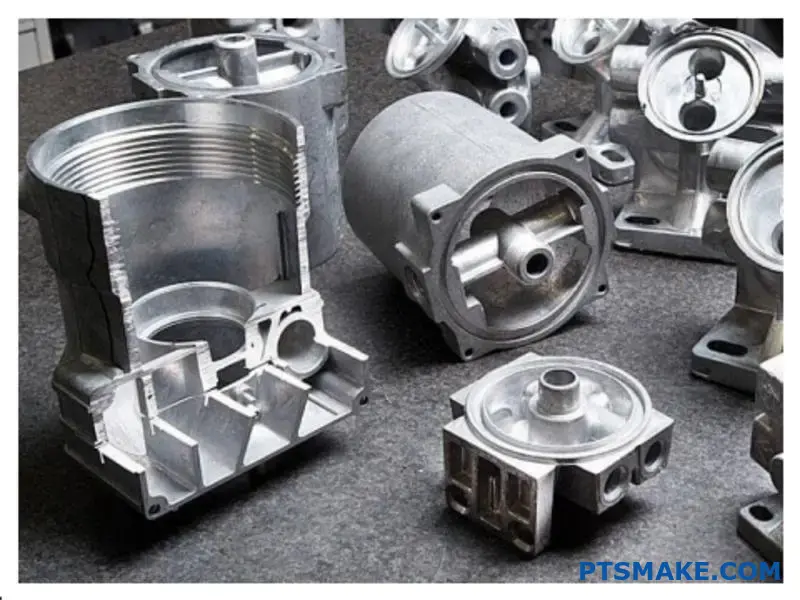

Каковы типичные операции после литья и их цели?

Необработанная отливка редко является конечным продуктом. Послелитейные операции являются важными этапами. Они дорабатывают деталь, делая ее готовой к окончательному применению.

Эти процессы обеспечивают соответствие детали проектным спецификациям. Они варьируются от простой очистки до высокоточной обработки.

Общие процессы переработки и сбыта

Каждая операция имеет конкретную, важную цель. Они работают вместе, чтобы создать конечный компонент.

| Операция | Основная цель |

|---|---|

| Обрезка | Удалите ненужный лишний материал |

| Дробеструйная обработка | Очистка и подготовка поверхности |

| Обработка | Достижение критических, жестких допусков |

| Отделка | Обеспечьте защиту и улучшите эстетику |

Почему каждый шаг не подлежит обсуждению

Процессы после литья - это не дополнительное оборудование. Они являются неотъемлемой частью производства надежной детали. Пропуск одного из этапов может поставить под угрозу целостность и функциональность детали.

От грубого к готовому: Обрезка и абразивная обработка

Обрезка - это первый этап. На нем удаляются излишки материала, такие как флэш, бегунки и литники, оставшиеся после процесса литья. Это очень важно для правильной посадки и безопасности.

Далее следует дробеструйная обработка. Для очистки поверхности детали используется абразивный материал. При этом удаляется окалина и окислы. Кроме того, создается однородная текстура, которая является идеальной основой для покраски или нанесения покрытия.

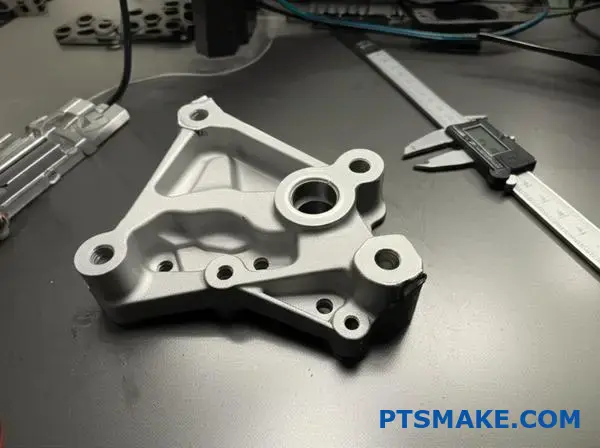

Шаг к точности: Обработка с ЧПУ

Именно здесь мы в PTSMAKE часто приносим значительную пользу. В то время как такой процесс, как литье под высоким давлением очень точен, обработка необходима для деталей с самыми жесткими допусками.

К ним относятся резьбовые отверстия, сопрягаемые поверхности и канавки для уплотнительных колец. Механическая обработка обеспечивает идеальные размеры этих важнейших элементов. Иногда она может выявить пористость подповерхностного слоя5, что очень важно для определения высокопроизводительных деталей.

Последний штрих: Финишные операции

Финишная обработка - это заключительный этап. Она защищает деталь и придает ей желаемый внешний вид. Выбор зависит от условий применения и эстетических требований.

| Тип отделки | Ключевое преимущество | Типовое применение |

|---|---|---|

| Порошковое покрытие | Высокая прочность, выбор цвета | Автомобильные детали, корпуса |

| Живопись | Универсальная эстетика, низкая стоимость | Потребительская электроника |

| Анодирование | Устойчивость к коррозии и износу | Аэрокосмическая промышленность, медицинское оборудование |

Операции после литья превращают черновую отливку в готовый, функциональный компонент. Эти важные этапы, от обрезки и дробеструйной обработки до прецизионной механической обработки и нанесения окончательного покрытия, обеспечивают соответствие детали всем спецификациям по производительности, посадке и внешнему виду.

Как систематически устранять пористость в отливках?

При появлении пористости не стоит гадать. Систематический подход имеет решающее значение. Первым шагом всегда является идентификация. Что это - газовая или усадочная пористость? Этот первоначальный диагноз определяет весь путь поиска и устранения неисправностей, экономя ваше время и ресурсы.

Это простое различие поможет вам сосредоточиться. Вы можете сразу сузить круг возможных причин. Это не позволит вам настроить неправильные параметры.

Логическая схема начинается с этого вопроса.

| Тип пористости | Ключевой вопрос | Следующий шаг |

|---|---|---|

| Газ | Являются ли поры гладкими и шарообразными? | Исследуйте источники газа |

| Усадка | Поры неровные и угловатые? | Анализ процесса затвердевания и подачи |

Определив тип, вы сможете проследить логический путь к первопричине. Этот структурированный метод очень важен, особенно в таких сложных процессах, как литье под высоким давлением. Давайте разделим две основные ветви нашей блок-схемы поиска и устранения неисправностей.

Устранение неисправностей, связанных с пористостью газа

Газовая пористость возникает из-за запертого воздуха или газа, выделяющегося из расплавленного металла. Главное - найти, откуда поступает газ и почему он не выходит. Ваше расследование должно быть сосредоточено на потоке и вентиляции.

| Потенциальная причина | Корректирующие действия |

|---|---|

| Недостаточная вентиляция | Добавьте или увеличьте вентиляционные отверстия; убедитесь в чистоте вентиляционных отверстий. |

| Высокая турбулентность | Отрегулируйте скорость вращения затвора для обеспечения ламинарного потока. |

| Чрезмерное количество смазки | Оптимизируйте цикл и количество распыления; используйте высококачественный разделительный состав для штампов. |

| Влага в металле/подставке | Убедитесь, что материал шихты сухой, и разогрейте ковши должным образом. |

Устранение проблем с пористостью при усадке

Усадочная пористость - это дефицит объема. Она возникает, когда жидкий металл не может подаваться на участок, который затвердевает. Это часто происходит на толстых участках или в местах, изолированных от затвора. Правильное давление и терморегулирование имеют жизненно важное значение. Это препятствует надлежащей подаче металла по мере его затвердевания, что часто приводит к дендритный6 пустоты.

| Потенциальная причина | Корректирующие действия |

|---|---|

| Низкое давление интенсификации | Увеличьте давление на последней ступени для подачи отливки. |

| Неадекватное кормление/кормление | Измените конструкцию бегунов и ворот, чтобы толстые секции подавались в последнюю очередь. |

| Геометрия деталей (горячие точки) | Измените конструкцию детали, чтобы добиться равномерной толщины стенок. |

| Неправильное охлаждение | Добавьте охлаждающие линии вблизи горячих точек или отрегулируйте время цикла. |

Эта блок-схема упрощает поиск и устранение неисправностей. Определив сначала тип пористости, вы сможете систематически устранять возможные причины. Такой целенаправленный подход экономит время и снижает количество брака, что позволяет каждый раз получать детали высокого качества.

Как сократить время цикла без ущерба для качества деталей?

Здесь очень важен сбалансированный подход. Сокращение времени цикла - это не одна волшебная пуля. Для этого необходимо проанализировать весь процесс.

Мы должны тщательно продумать каждый шаг. Цель - совершенствование без компромиссов.

Многогранная стратегия оптимизации

Мы уделяем особое внимание нескольким ключевым областям. К ним относятся время распыления матрицы и эффективность охлаждения. Мы также оптимизируем траектории автоматизации роботов.

Ключевые области для улучшения

Каждое направление позволяет значительно сэкономить время. Но главным приоритетом для нас всегда остается качество. В PTSMAKE это наш основной принцип.

| Стадия процесса | Потенциальная экономия времени |

|---|---|

| Оптимизация напыления на фильеру | 1-3 секунды |

| Улучшенное охлаждение матрицы | 2-5 секунд |

| Настройка траектории движения робота | 1-2 секунды |

Анализ критических компромиссов

Каждая корректировка предполагает компромисс. Например, уменьшение распыления штампа экономит время. Однако это также может ускорить износ штампа. Это приводит к увеличению долгосрочных затрат. Мы должны найти оптимальный баланс.

Повышение эффективности охлаждения матрицы

Ускоренное охлаждение - главная цель. Оно напрямую сокращает время затвердевания. Это особенно важно при литье под высоким давлением. Нам нужно, чтобы материал достиг термодинамическое равновесие7 быстро, но равномерно.

В нашей работе мы часто предлагаем конформные каналы охлаждения. Они повторяют контур детали. Это обеспечивает более быстрый и равномерный отвод тепла. Это предотвращает такие дефекты деталей, как коробление.

Тонкая настройка автоматизации роботов

На траектории движения роботов часто не обращают внимания. Стандартная траектория может иметь рывковые движения. Мы анализируем и сглаживаем такие траектории.

Экономия миллисекунд на каждом движении значительно увеличивает производительность. Прямой, плавный путь всегда быстрее.

| Техника | Традиционный метод | Оптимизированный подход |

|---|---|---|

| Охлаждение матрицы | Прямоточные трубопроводы охлаждения | Конформные каналы охлаждения |

| Путь робота | Линейные перемещения от точки к точке | Сглаженные, непрерывные траектории дуг |

| Напыление | Спрей фиксированной продолжительности | Разнообразное, целенаправленное применение |

Успешная стратегия объединяет оптимизированное распыление штампа, усовершенствованное охлаждение и совершенную автоматизацию. Такой комплексный подход позволяет сократить время цикла, сохранить качество деталей и срок службы инструмента, создавая более эффективный и надежный производственный процесс от начала до конца.

Проанализируйте случай рецидивирующего дефекта в виде волдыря на отливке.

Недавно один из клиентов столкнулся с постоянной проблемой. На поверхности отливки после покраски появились волдыри. Это классическая производственная загадка.

Сложность заключается в определении точной причины. Был ли это уловленный газ, образовавшийся в процессе литья? Или, может быть, избыток смазки? Это может быть даже скрытая влага.

Мы разработали четкий план расследования. Такой подход помогает избежать догадок. Он систематически устраняет возможные варианты, чтобы найти истинную первопричину.

Пошаговый план расследования

Первым делом мы всегда проводим тщательный визуальный осмотр. Мы изучаем размер, форму и расположение волдырей на детали. Это дает нам первые подсказки.

Далее мы погружаемся в данные процесса. Небольшое изменение параметров может оказать большое влияние. Это особенно актуально для такого процесса, как литье под высоким давлением.

Обзор параметров процесса

Мы проверяем все - от скорости впрыска до температуры фильеры. Мы сравниваем настройки для хороших и плохих партий. Данные часто рассказывают историю.

Различение потенциальных причин

Чтобы сузить круг поиска, мы ищем конкретные признаки. Каждая причина оставляет свой отпечаток. Например, скрытые пористость8 является распространенным источником газовых волдырей, которые появляются после нагревания или покраски.

Вот простая разбивка, которую мы используем в PTSMAKE:

| Источник дефекта | Типичный внешний вид волдыря | Расположение |

|---|---|---|

| Запертый газ | Гладкие, круглые, часто блестящие внутри | Более толстые секции или последние по заполнению |

| Проблема со смазкой | Неправильная форма, могут быть остатки | Около выталкивающих штифтов, сложные участки |

| Влажность | Варьируется, может быть маленьким и многочисленным | Может находиться в любом месте поверхности |

Наконец, мы можем обнаружить бракованную деталь. Взгляд на нее под микроскопом дает окончательное доказательство. Это подтверждает наличие газовых карманов под поверхностью.

Этот систематический план является ключевым. Он не ограничивается предположениями. Тщательно осматривая, анализируя данные и сопоставляя доказательства, мы можем с уверенностью определить первопричину образования волдырей. Это гарантирует, что будет применено правильное решение, предотвращающее повторение в будущем.

Как бы вы провели анализ снижения затрат на работу по кастингу?

Реальное снижение затрат - это не сокращение маржи поставщика. Речь идет о разработке более эффективного процесса. Разумные принципы ведения бизнеса должны лежать в основе технических решений.

В литье под высоким давлением мы уделяем особое внимание четырем основным факторам, определяющим затраты. Это те области, где небольшие технические изменения могут оказать большое финансовое влияние.

Улучшение этих факторов приводит к устойчивой экономии. Это беспроигрышный вариант как для клиента, так и для производителя.

Давайте рассмотрим основные области для анализа.

| Драйвер затрат | Первичное воздействие |

|---|---|

| Урожайность металла | Материальные отходы |

| Время цикла | Эффективность машин и труда |

| Умереть заживо | Амортизация инструментального оборудования |

| Потребление энергии | Накладные расходы |

Их оптимизация - ключ к успешной стратегии снижения затрат.

Чтобы действительно сократить расходы, необходимо вникнуть в технические детали. Речь идет о том, чтобы удешевить сам процесс, а не просто купить более дешевые материалы. В PTSMAKE мы сотрудничаем с клиентами для анализа этих областей.

Оптимизация выхода металла

Основные затраты приходятся на сырье, которое не попадает в конечную деталь. Мы уделяем большое внимание проектированию бегунков и литников. Используя программное обеспечение для моделирования потоков, мы часто можем уменьшить количество материала в системе бегунков на 10-15%, что является прямой экономией.

Сокращение времени цикла

Более быстрые циклы означают повышение производительности и снижение затрат на деталь. Мы анализируем каналы охлаждения штампа, чтобы обеспечить быстрое и равномерное охлаждение. Мы также оптимизируем траектории извлечения роботов и применение спреев для штампов. Каждая сэкономленная секунда значительно увеличивает объем производства.

Увеличение срока службы штампов

Инструментальная оснастка - это огромные инвестиции. Чем дольше служит штамп, тем ниже амортизированная стоимость одной детали. Основной причиной выхода из строя штампа является термическая усталость9. Правильная терморегуляция, а также современные покрытия и подходящая инструментальная сталь могут значительно продлить срок службы штампа.

Наш анализ часто показывает, что чуть более дорогое покрытие штампа может удвоить срок службы инструмента.

| Водитель | Техническое совершенствование |

|---|---|

| Урожайность металла | Перепроектирование бегунов и затворов; оптимизация перелива |

| Время цикла | Усовершенствование контуров охлаждения; автоматизация добычи |

| Умереть заживо | Нанесение современных покрытий; улучшение термообработки |

| Энергия | Улучшение изоляции печи; оптимизация режимов холостого хода машины |

Снижение энергопотребления

Энергия - это прямые накладные расходы. Мы смотрим на все: от эффективности печи до энергопотребления самой литейной машины. Современное, хорошо обслуживаемое оборудование просто потребляет меньше энергии на каждую произведенную деталь.

Настоящий анализ снижения затрат при литье - это инженерная работа. Сосредоточившись на таких технических факторах, как выход металла, время цикла, срок службы литейной формы и энергопотребление, мы добиваемся реальной, устойчивой экономии, которая выходит далеко за рамки простых переговоров о цене.

Разработайте комплексную стратегию, чтобы максимально продлить срок службы.

Создание долгосрочного плана - это не только техническое обслуживание. Оно начинается гораздо раньше. Комплексная стратегия включает в себя все этапы жизненного цикла штампа.

Первоначальный дизайн штампа

Правильная конструкция - это первая линия защиты. Большие радиусы и плавные переходы предотвращают концентрацию напряжения с самого начала.

Лечение и подготовка

Термообработка и предварительный нагрев имеют решающее значение. Они подготавливают штамповую сталь к интенсивным условиям производства.

Успешная стратегия балансирует между этими ключевыми областями:

| Стратегический компонент | Ключевое действие | Основная цель |

|---|---|---|

| Дизайн | Используйте большие радиусы | Уменьшите точки напряжения |

| Термообработка | Следуйте точным протоколам | Достижение оптимальной твердости |

| Предварительное отопление | Повышение температуры контроля | Минимизация теплового удара |

| Техническое обслуживание | Планируйте регулярные проверки | Предотвращение катастрофического отказа |

Комплексный подход к жизненному циклу

По-настоящему эффективная стратегия объединяет все этапы. Сосредоточение внимания только на реактивном обслуживании - распространенная ошибка. Фундамент для длительного срока службы штампа закладывается на этапе проектирования. В компании PTSMAKE мы уделяем этому особое внимание с первого дня работы.

Интеграция дизайна с процессом

Выбор конструкции напрямую влияет на то, как матрица справляется с нагрузками. Например, хорошо продуманная система каналов охлаждения помогает управлять тепловыми нагрузками. Это снижает риск возникновения межкристаллитное напряжение10 нарастание в течение тысяч циклов. Оптимизация этих параметров имеет решающее значение при литье под высоким давлением.

Проактивное и реактивное обслуживание

Плановое техническое обслуживание всегда лучше, чем ожидание поломки. Он предотвращает незапланированные простои и более дорогостоящий ремонт. В наших проектах мы видели, как проактивные планы значительно продлевают срок службы оборудования.

Это сравнение наглядно демонстрирует разницу:

| Аспект | Проактивное обслуживание | Реактивное обслуживание |

|---|---|---|

| Сроки | Запланированные интервалы | После возникновения сбоя |

| Стоимость | Низкий, предсказуемый | Высокая, непредсказуемая |

| Время простоя | Плановый, минимальный | Незапланированные, масштабные |

| Умереть заживо | Максимизация | Значительное снижение |

График сварочных работ также должен быть частью этого проактивного плана. Регулярный мелкий ремонт гораздо эффективнее капитального ремонта. Такой подход позволяет поддерживать штамп в оптимальном состоянии.

Комплексная стратегия объединяет первоначальное проектирование, точную обработку, оптимизацию процессов и регулярное техническое обслуживание. Этот комплексный план необходим для максимального увеличения срока службы и стоимости вашего штампа.

Как преодолеть разрыв между симуляцией и реальностью?

Моделирование - это мощная отправная точка. Но они не являются последним словом. Настоящее волшебство происходит, когда мы соединяем цифровую модель с физическим заводским цехом. Это улица с двусторонним движением.

Начиная с моделирования

Мы используем моделирование потока и тепловое моделирование для определения начальных параметров. Это дает нам надежную, основанную на данных базу. Это помогает предсказать потенциальные проблемы до их возникновения. Это экономит время и материальные затраты.

Начальные параметры процесса

| Параметр | Руководство по моделированию | Первоначальная настройка машины |

|---|---|---|

| Температура расплава | 680°C | 685°C |

| Температура пресс-формы | 220°C | 225°C |

| Скорость впрыска | 2,5 м/с | 2,4 м/с |

| Давление | 100 МПа | 105 МПа |

В этой таблице показано, насколько точно наши начальные настройки соответствуют рекомендациям симулятора.

Создание петли обратной связи

Первоначальная настройка - это только начало. Следующий важный шаг - совершенствование моделирования. Мы используем реальные данные, полученные в ходе первых производственных запусков, для улучшения модели. Этот итеративный процесс превращает хорошую симуляцию в отличную.

Мы собираем данные о каждом выстреле. Сюда входят температура, давление и время цикла. Мы также проводим детальную проверку качества готовых деталей. Эта обратная связь необходима для точной настройки.

Такой подход особенно важен для сложных работ. Например, при литье под высоким давлением незначительные отклонения в процессе могут иметь большие последствия. Хорошо настроенное моделирование помогает нам эффективно управлять этими сложностями. Наша цель - постоянное совершенствование благодаря этой петле обратной связи.

Калибровка по реальным данным

Процесс обновления моделирования с помощью производственных данных является ключевым. Это калибровка модели11 делает наши прогнозы на будущее невероятно точными. Это гарантирует, что цифровой двойник действительно отражает физический процесс.

| Тип данных | Метод сбора | Настройка моделирования |

|---|---|---|

| Узор заливки | Анализ коротких выстрелов | Измените расположение затворов или скорость потока |

| Искривление деталей | Контроль на КИМ | Регулировка температуры каналов охлаждения |

| Пористость | Рентгеновский контроль | Уточнение профиля давления впрыска |

По результатам наших испытаний этот замкнутый процесс сокращает время наладки аналогичных деталей до 30%. Он создает библиотеку знаний, которые пригодятся в каждом будущем проекте в компании PTSMAKE.

Истинная ценность моделирования проявляется, когда оно является частью цикла обратной связи. Мы используем его для определения первоначальной настройки, а затем уточняем ее с помощью реальных производственных данных. Этот метод обеспечивает непрерывное совершенствование и предсказуемость.

Диагностируйте проблему качества, имеющую множество потенциальных первопричин.

Работа с периодическими вспышками и нестабильностью размеров - одна из самых сложных задач. Проблема то появляется, то исчезает. Это делает быстрое решение проблемы практически невозможным.

Догадки приводят к потере времени и денег. Важен системный подход. Мы используем диагностическое дерево, например диаграмму Исикавы (или Фишбоун), чтобы наметить все возможные варианты. Этот метод превращает сложную, неоднозначную проблему в структурированное расследование, гарантирующее, что ни один камень не останется нераскрытым.

| Проблемная зона | Ключевой вопрос |

|---|---|

| Машина | Соответствует ли оборудование требованиям? |

| Штамп (инструмент) | Нарушена ли целостность формы? |

| Процесс | Стабильны ли рабочие параметры? |

| Материал | Соответствует ли сырье требованиям? |

Диаграмма Фишбоун помогает нам визуализировать потенциальные причины. Мы распределяем их по категориям, чтобы методично решать проблему. Такая ясность крайне важна, когда виновником может быть множество факторов. В PTSMAKE мы начинаем с определения основных "костей" диаграммы.

Фактор машины

Сначала мы посмотрим на само оборудование. Непостоянная работа оборудования - распространенный источник периодических проблем.

Нестабильность усилия зажима

Колеблется ли сила зажима во время работы? Падение давления, даже на мгновение, может привести к образованию вспышки. Мы проверяем гидравлическое давление и механические переключатели на предмет любых колебаний.

Параллельность пластин

Если пластины не идеально параллельны, усилие прижима будет неравномерным по всей поверхности штампа. Это также может привести к появлению вспышек и нарушению размеров.

Фактор штампа (оснастки)

Затем мы проверяем штамп. Даже самые надежные инструменты со временем изнашиваются, что может привести к появлению мелких дефектов.

| Компонент штампа | Потенциальная проблема | Последствия |

|---|---|---|

| Линия расставания | Износ или повреждение | Вспышка |

| Вентиляция | Засорение или недостаточный размер | Газ в ловушке, короткие выстрелы |

| Штифты/слайды сердечника | Перекос | Размерная нестабильность |

Фактор процесса

Параметры процесса являются наиболее динамичными переменными. Небольшое отклонение может оказать значительное влияние, особенно в таких чувствительных процессах, как литье под высоким давлением. Мы анализируем данные от выстрела к выстрелу, чтобы найти несоответствия. Речь идет о поддержании стабильности Окно процесса12. Температура, давление и скорость должны строго контролироваться.

Структурированное дерево диагностики превращает двусмысленность в план действий. Этот метод систематически устраняет переменные, направляя вашу команду к истинной первопричине. Он предотвращает догадки и обеспечивает эффективный поиск постоянного решения.

Разработайте проект по повышению общей эффективности оборудования (OEE).

Повышение OEE может показаться непосильной задачей. Главное - начать с малого. Давайте применим бережливое производство к одной области.

Мы разработаем проект, направленный на обеспечение доступности. Отличной отправной точкой является сокращение времени настройки оборудования.

Выбор пилотного проекта

В качестве примера мы рассмотрим распространенную проблему в производстве. Задача состоит в том, чтобы свести к минимуму время простоя между производственными циклами.

Фокус: Время переналадки штампа

Сокращение времени переналадки штампа - идеальный небольшой проект. Оно напрямую повышает коэффициент готовности оборудования - основной компонент OEE. Успех в этом случае обеспечивает очевидную победу.

| Компонент OEE | Фокус проекта | Ожидаемый результат |

|---|---|---|

| Доступность | Сокращение времени переналадки штампа | Увеличение времени безотказной работы производства |

| Производительность | - | (Не является целью данного проекта) |

| Качество | - | (Не является целью данного проекта) |

Применение принципов бережливого производства в HPDC

Чтобы справиться с переналадкой штампов, мы используем инструмент бережливого производства под названием SMED. Он расшифровывается как Single-Minute Exchange of Die. Цель - не буквально одна минута. Речь идет о том, чтобы сделать переналадку быстрой и эффективной.

В прошлых проектах PTSMAKE мы убедились, что структурированный подход работает лучше всего. Это особенно верно для таких сложных процессов, как литье под высоким давлением.

Пошаговый план проекта

Четкий план - залог успеха. Мы разбиваем проект на управляемые этапы. Это позволяет команде не отвлекаться и точно оценивать прогресс.

1. Наблюдение и сбор данных

Сначала мы снимаем на видео текущий процесс переналадки. Команда смотрит его вместе. Мы документируем каждый шаг и его продолжительность. Это создает основу для совершенствования.

2. Определите и разделите задачи

Далее мы классифицируем каждый шаг. Задачи бывают "внутренними" (машина должна быть остановлена) или "внешними" (могут выполняться во время работы).

| Тип задачи | Определение | Пример |

|---|---|---|

| Внутренний | Должно выполняться при выключенной машине | Развязывание старого штампа |

| Внешний | Можно выполнять во время работы машины | Подготовка следующего штампа |

3. Преобразование и упорядочивание

Главная цель - преобразовать внутренние шаги во внешние. Мы также стремимся упростить или исключить шаги. Например, мы можем реализовать [Poka-yoke](https://en.wikipedia.org/wiki/Poka-yoke)[^13] меры по предотвращению ошибок при настройке, что делает ее более быстрой и безопасной. Упорядочивание оставшихся внутренних задач - это завершающий этап.

Применение принципов бережливости, таких как SMED, позволяет нам запустить целенаправленный проект. Нацелившись на время переналадки штампа в литье под высоким давлением, Мы можем добиться ощутимого улучшения показателей доступности оборудования. Эта небольшая победа создает импульс для более масштабных улучшений OEE на предприятии.

Ускорьте успех литья под высоким давлением с помощью PTSMAKE

Готовы оптимизировать свой следующий проект по литью под высоким давлением? Свяжитесь с PTSMAKE, чтобы получить квалифицированную консультацию, быстрые предложения и высокоточные производственные решения мирового класса, которые будут доставлены в срок и в соответствии с вашими точными спецификациями. Свяжитесь с нами прямо сейчас, чтобы получить индивидуальное предложение и вывести свое производство на новый уровень!

Узнайте, как этот процесс быстрого охлаждения определяет конечную прочность детали и качество ее поверхности. ↩

Поймите, как эти микроскопические структуры могут влиять на общую прочность и долговечность ваших литых деталей. ↩

Узнайте, как образуется этот распространенный дефект и как мы его предотвращаем, чтобы максимально увеличить долговечность деталей. ↩

Нажмите, чтобы понять, как такое поведение плавки влияет на механические свойства и качество конечной детали. ↩

Узнайте, как этот внутренний дефект влияет на целостность детали и какие методы контроля могут его выявить. ↩

Узнайте, как образуются эти кристаллические структуры и почему они имеют решающее значение для понимания процесса усадки при литье металлов. ↩

Поймите физику эффективного охлаждения и затвердевания материалов. ↩

Узнайте, как образуются внутренние пустоты, влияющие на качество конечной поверхности отливки. ↩

Узнайте, как напряжение материала напрямую влияет на бюджет оснастки и время работы производства. ↩

Поймите, как это микроскопическое напряжение вызывает трещины и приводит к разрушению штампа. ↩

Узнайте, как калибровка моделей повышает точность прогнозирования и сокращает количество дорогостоящих физических испытаний. ↩

Узнайте, насколько этот диапазон параметров важен для достижения стабильного и высококачественного производства. ↩