Обработка крупных деталей сопряжена с уникальными трудностями, которые могут нарушить сроки и бюджет проекта. Стандартные процессы ЧПУ часто не справляются с негабаритными компонентами, что приводит к нарушению точности, термическим искажениям и дорогостоящей доработке, которая задерживает критически важные производственные графики.

Обработка крупных деталей с ЧПУ включает в себя специализированное оборудование, передовые многоосевые технологии и точное терморегулирование для производства крупногабаритных деталей с жесткими допусками для таких отраслей, как аэрокосмическая, оборонная и нефтегазовая.

Сложность обработки крупных деталей выходит далеко за рамки простого масштабирования стандартных процессов. Каждый аспект - от проблем с транспортировкой материалов до требований к обеспечению качества - требует тщательного рассмотрения и специальных знаний. Понимание этих факторов поможет вам принять взвешенные решения относительно стратегии производства и выбора партнера. Позвольте мне рассказать вам о ключевых отраслях, технических проблемах и инновационных решениях, которые определяют успешные операции по обработке крупных деталей с ЧПУ.

Отраслевые применения крупногабаритной обработки с ЧПУ.

Вы когда-нибудь задумывались, как с абсолютной точностью изготавливаются массивные, критически важные компоненты для ракет или ветряных турбин? Один изъян в этих гигантских деталях может привести к катастрофе.

Обработка крупных деталей с ЧПУ - основной производственный процесс в таких отраслях, как аэрокосмическая, энергетическая и оборонная. Она позволяет создавать крупногабаритные высокоточные компоненты, от крыльев самолетов до лопаток турбин, обеспечивая структурную целостность, безопасность и эксплуатационную эффективность, необходимые для этих требовательных отраслей.

Когда мы говорим об обработке крупных деталей с ЧПУ, речь идет не только о размерах. Речь идет об обеспечении предельной точности при обработке огромных поверхностей и сложных геометрических форм. В прошлых проектах PTSMAKE мы обнаружили, что отрасли с нулевой толерантностью к ошибкам являются основными драйверами этой технологии. Две из самых требовательных - аэрокосмическая и нефтегазовая.

Аэрокосмическая промышленность: Расширяя границы точности

В аэрокосмической промышленности вес и прочность каждого компонента имеют решающее значение. Когда на кону стоят жизни людей, просто нет места для ошибок. Крупногабаритная обработка с ЧПУ необходима для производства компонентов, определяющих безопасность и производительность самолета.

Критически важные компоненты и материалы

Подумайте о таких ключевых элементах конструкции, как лонжероны крыльев, каркасы фюзеляжа и детали шасси. Они часто обрабатываются из цельных массивных блоков высокопрочных материалов, таких как титан или алюминиевые сплавы. Такой монолитный подход позволяет создавать детали, которые прочнее и легче, чем узлы, изготовленные из множества мелких деталей. Цель состоит в том, чтобы устранить потенциальные точки отказа, такие как стыки или сварные швы. Достижение требуемых жестких допусков на детали длиной в несколько метров представляет собой серьезную инженерную задачу. Станок объемная точность1 становится первостепенным в обеспечении того, чтобы каждая функция была именно там, где нужно.

Нефть и газ: Долговечность в условиях экстремального давления

Нефтегазовый сектор работает в самых суровых условиях - от глубоководных буровых площадок до удаленных буровых установок в пустыне. Используемые компоненты должны выдерживать огромное давление, экстремальные температуры и воздействие агрессивных материалов. Выход из строя - недопустимый вариант, поскольку он может привести к экологическим катастрофам и огромным финансовым потерям.

Компоненты, способные противостоять стихии

Крупногабаритная обработка с ЧПУ используется для создания прочных компонентов, таких как противовыбросовые устройства (ПВО), корпуса крупногабаритных клапанов и корпуса подводного оборудования. Эти детали часто изготавливаются из прочных материалов, таких как нержавеющая сталь или сплавы на основе никеля, например инконель. Точность обработки обеспечивает идеальные уплотнения и прилегания, которые необходимы для безопасного удержания жидкостей и газов под высоким давлением.

| Промышленность | Ключевой компонент | Основной материал | Главная задача |

|---|---|---|---|

| Аэрокосмическая промышленность | Крыло лонжерона | Титан / алюминиевый сплав | Высокое соотношение прочности и веса |

| Нефть и газ | Превентор выдувания | Нержавеющая сталь / инконель | Устойчивость к коррозии и давлению |

| Аэрокосмическая промышленность | Посадочное устройство | Высокопрочная сталь | Устойчивость к усталости и ударам |

| Нефть и газ | Корпус для подводных работ | Сплав на основе никеля | Герметичность и экологическая стойкость |

Помимо аэрокосмической и энергетической промышленности, потребность в крупных, точно обработанных деталях характерна и для других основополагающих отраслей. Принципы прочности, надежности и точности столь же важны для оборонной промышленности, транспорта и возобновляемых источников энергии, где крупногабаритные машины составляют основу нашей инфраструктуры и безопасности.

Оборона и транспорт: Основа мобильности и безопасности

Как в оборонной промышленности, так и в тяжелом транспорте оборудование должно быть создано с расчетом на экстремальную прочность и длительный срок службы. Компоненты часто большие, тяжелые и подвергаются постоянным нагрузкам и вибрациям.

Строительство для прочности и надежности

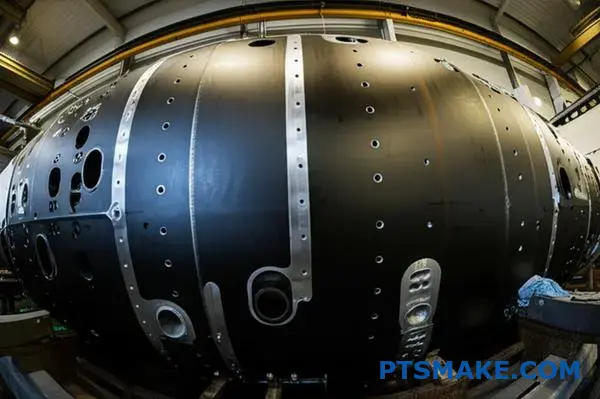

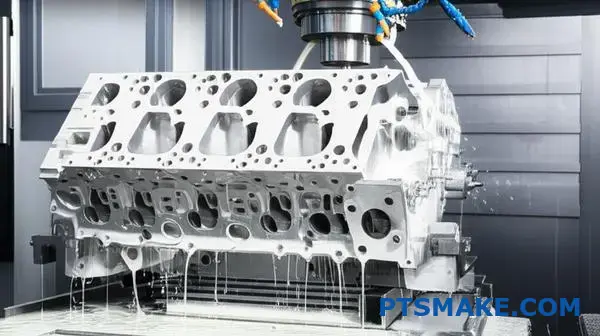

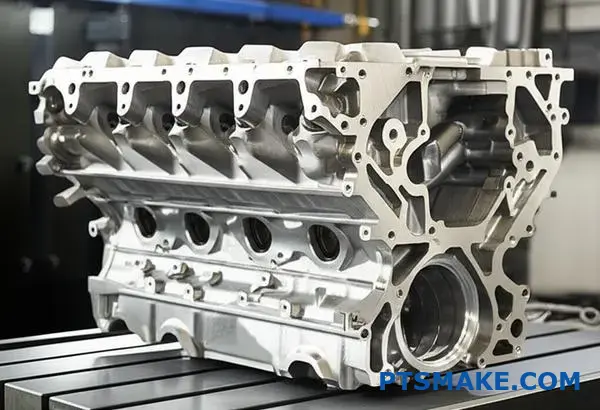

В оборонной промышленности мы видим, как крупногабаритная обработка с ЧПУ используется для производства монолитных корпусов бронемашин или сложных структурных компонентов для подводных лодок. Точность обеспечивает идеальную посадку, что очень важно для обеспечения целостности и защиты конструкции. Аналогичным образом, в транспортной отрасли массивные блоки двигателей для локомотивов, судов и тяжелых грузовиков обрабатываются в соответствии со строгими стандартами. Это обеспечивает эффективность и надежность на протяжении миллионов миль. Небольшая неточность в крупном блоке двигателя может привести к преждевременному выходу из строя и дорогостоящему простою.

Возобновляемые источники энергии: Обработка устойчивого будущего

Переход на возобновляемые источники энергии вызвал резкий рост спроса на очень крупные и высокоточные компоненты. Производство деталей для ветряных турбин и плотин гидроэлектростанций представляет собой уникальную задачу из-за их огромных масштабов и необходимости надежной работы в течение десятилетий.

Компоненты для более зеленой планеты

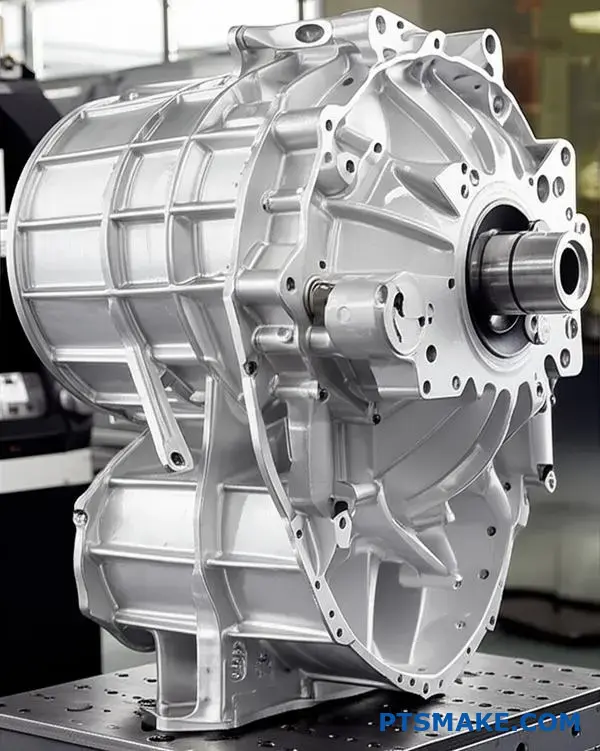

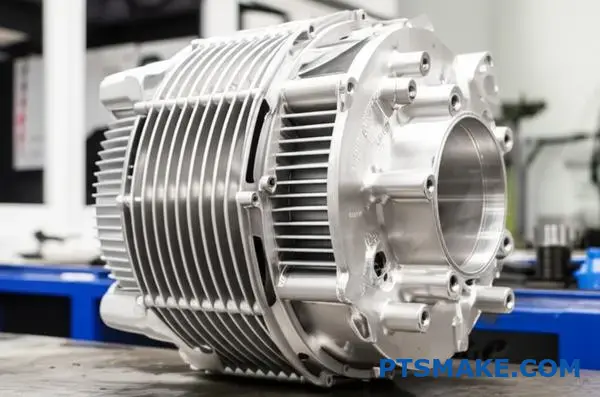

В компании PTSMAKE мы все чаще работаем над проектами в этом секторе. Ветряные турбины требуют массивных компонентов, таких как ступицы, главные валы и корпуса редукторов. Ступица, соединяющая лопасти с турбиной, может достигать нескольких метров в диаметре и должна быть обработана с невероятной точностью, чтобы обеспечить баланс и аэродинамическую эффективность. Любой дисбаланс может привести к катастрофическому разрушению. Точно так же бегуны и затворы для плотин гидроэлектростанций представляют собой огромные сложные детали, которые должны иметь идеальную форму, чтобы обеспечить максимальную выработку энергии и выдержать постоянную силу воды.

| Промышленность | Пример компонента | Ключевое требование | Последствия неудач |

|---|---|---|---|

| Оборона | Корпус бронемашины | Баллистическая стойкость | Снижение безопасности экипажа |

| Транспорт | Блок двигателя локомотива | Высокая выносливость | Нарушение цепочки поставок |

| Возобновляемая энергия | Ветряная турбина | Вращательное равновесие | Катастрофическое разрушение конструкции |

| Возобновляемая энергия | Бегунок турбины гидроэлектростанции | Гидродинамическая эффективность | Снижение выработки электроэнергии |

От самолетов, летающих на высоте 30 000 футов, до турбин, использующих энергию ветра - обработка крупных деталей с ЧПУ является скрытым двигателем современной промышленности. Она позволяет создавать массивные, монолитные компоненты, точность которых не подлежит сомнению. Эта технология является основополагающей для обеспечения безопасности в аэрокосмической отрасли, долговечности в нефтегазовом секторе, надежности в оборонной промышленности и возобновляемых источниках энергии. Основная задача во всех этих областях остается одной и той же: достижение жестких допусков и сложных геометрических форм в огромных масштабах.

Проблемы с материалами при обработке крупных деталей с ЧПУ.

Приходилось ли вам сталкиваться с проектом, в котором огромные размеры исходного материала полностью меняют правила обработки? Обработка массивной заготовки создает уникальные проблемы, которые стандартные процессы просто не могут решить, что чревато задержками и дорогостоящими ошибками.

Основные проблемы с материалами при обработке крупных деталей с ЧПУ связаны с размерами, весом и внутренними напряжениями заготовки. Эти факторы требуют уникальных стратегий обработки, зажима и выбора инструмента, особенно при работе с такими прочными сплавами, как титан или нержавеющая сталь, для предотвращения деформации и обеспечения точности.

Дилемма веса и размера

Самой насущной проблемой при обработке крупных деталей с ЧПУ является управление самой заготовкой. Речь не идет о деталях, которые можно поднять вручную. Для того чтобы доставить их на станину станка, часто требуются мостовые краны и специальная оснастка. Огромная масса может привести к провисанию материала под собственным весом - это явление известно как прогиб. При отсутствии надлежащей поддержки этот прогиб может привести к неточностям, нарушающим жесткие допуски. Зажим - еще одно препятствие. Приложить достаточное усилие, чтобы закрепить многотонный блок, не нарушив его форму, - это тонкая балансировка. В PTSMAKE мы часто разрабатываем индивидуальные приспособления для каждого масштабного проекта, чтобы обеспечить надежную поддержку в критических точках и гарантировать стабильность детали на протяжении всего цикла обработки. Первоначальная настройка - это, пожалуй, один из самых важных этапов для достижения успеха.

Внутренние напряжения и устойчивость материала

Большие блоки металла, будь то кованые, литые или катаные, не являются идеально однородными. В них присутствуют внутренние остаточное напряжение2 в процессе производства. Когда мы обрабатываем материал, мы высвобождаем накопленную энергию, и деталь может деформироваться, скручиваться или изгибаться непредсказуемым образом. Это огромная проблема, когда вы уже потратили несколько часов машинного времени. Для борьбы с этим часто требуется многоступенчатый процесс обработки. Он может включать в себя черновую обработку, затем цикл термообработки для снятия напряжения, а затем окончательную обработку. Это увеличивает время и стоимость, но очень важно для достижения стабильности размеров. Игнорирование этих внутренних сил - распространенная ошибка, которая может превратить дорогостоящую заготовку в дорогостоящий лом.

Основные свойства материалов и их влияние

Выбор материала диктует всю стратегию обработки. Каждый сплав ведет себя по-разному под фрезой, особенно на больших площадях, где у тепла больше времени и пространства для накопления. Понимание этих свойств очень важно. Основываясь на опыте наших проектов, мы приводим краткое описание распространенных материалов, используемых при изготовлении крупных деталей, и связанных с ними проблем.

| Материал | Ключевое свойство | Задача по обработке |

|---|---|---|

| Титан (Ti-6Al-4V) | Высокая прочность по отношению к весу, плохой теплопроводник | Интенсивное нагревание инструмента, быстрый износ |

| Нержавеющая сталь (316L/17-4) | Высокая коррозионная стойкость, упрочнение при обработке | Материал становится тверже, когда вы его режете |

| Инконель 718 | Отличная высокотемпературная прочность | Сильный износ инструмента, требуется очень низкая скорость. |

| Алюминий (7075/6061) | Легкий вес, хорошая обрабатываемость | Склонны к деформации и тепловому расширению |

Обработка прочных сплавов в больших форматах

Обработка таких сложных материалов, как титан и сверхпрочные сплавы, сложна в любом масштабе, но при обработке крупных деталей проблемы возрастают. Длинные, непрерывные резы выделяют огромное количество тепла, а поскольку эти материалы являются плохими теплопроводниками, это тепло концентрируется на режущем инструменте, что приводит к его быстрому выходу из строя. Стратегия в данном случае заключается в эффективном управлении теплом.

Управление теплом - это все

Например, для крупной титановой штамповки мы не можем полагаться на стандартную заливочную СОЖ. Мы используем системы СОЖ высокого давления, которые направляют струи жидкости непосредственно в зону резания, гася тепло до того, как оно может повредить инструмент или заготовку. Выбор инструмента также имеет решающее значение. Мы используем пластины со специальными покрытиями, такими как нитрид титана алюминия (AlTiN), которые образуют защитный тепловой барьер. Мы также тщательно контролируем параметры резания - снижение скорости вращения шпинделя при сохранении постоянной скорости подачи помогает снизить тепловыделение и обеспечивает стабильную, предсказуемую обработку. Это более медленный процесс, но это единственный способ обеспечить долговечность инструмента и качество деталей.

Стратегии упрочнения материалов

Нержавеющие стали и сплавы типа инконеля обладают интересным свойством: они становятся тверже по мере обработки. Это известно как закалка при обработке. Если режущий инструмент трется о поверхность вместо того, чтобы чисто срезать материал, он упрочняет место, которого только что коснулся, что делает следующий проход еще более трудным. Это может привести к болтанке, плохой обработке поверхности и поломке инструмента.

Правило "не жить"

Золотое правило для этих материалов - постоянно держать инструмент в напряжении и двигаться вперед. Мы программируем траектории движения инструмента так, чтобы он не замирал на одном месте. Мы используем агрессивные скорости подачи, чтобы оставаться под ранее закаленным слоем и врезаться в более мягкий материал под ним. Такие техники, как трохоидальное фрезерование, при котором инструмент делает серию круговых резов вместо прямой линии, невероятно эффективны. Такой подход ограничивает угол зацепления инструмента, что помогает управлять силами резания и обеспечивает период "охлаждения" инструмента по завершении каждого цикла, что значительно продлевает срок его службы. В нашей работе на PTSMAKE применение этих передовых траекторий обработки позволило заметно сократить расход инструмента при обработке крупных деталей из нержавеющей стали.

Выбор материала для крупных деталей выходит далеко за рамки его конечных потребительских свойств; он напрямую влияет на весь производственный процесс. Неотъемлемые проблемы веса, внутренних напряжений и теплопроводности требуют специальных решений. Для прочных сплавов, таких как титан или инконель, эффективные стратегии, направленные на управление теплом и предотвращение закалки, не являются обязательными. Используя охлаждающую жидкость под высоким давлением, специальные покрытия для инструментов и усовершенствованные траектории обработки, мы можем преодолеть эти материальные препятствия и изготовить крупные и точные детали, отвечающие самым строгим техническим требованиям.

Требования к точности и допускам для крупных компонентов.

Задумывались ли вы когда-нибудь о том, что отклонение размером меньше человеческого волоса в массивном компоненте может привести к катастрофическому отказу системы? Давление, требующее, чтобы все было сделано правильно, огромно.

Достижение жестких допусков в крупных компонентах необходимо для обеспечения функциональности, безопасности и интеграции. При обработке крупных деталей с ЧПУ точность обеспечивает идеальную посадку деталей, их устойчивость к эксплуатационным нагрузкам и надежную работу, особенно в критически важных отраслях, где любой сбой может привести к серьезным последствиям.

Когда речь идет о крупногабаритных компонентах, точность - это не просто показатель качества; это фундаментальное требование к производительности и безопасности. Небольшая неточность может иметь эффект домино, вызывая несоосность, преждевременный износ или полный отказ всего узла. Это особенно актуально для отраслей, где ставки наиболее высоки.

Непременная необходимость в точности

В оборонном секторе компонент для корпуса подводной лодки или аэрокосмической рамы должен точно соответствовать техническим требованиям. Отклонение даже на несколько микрон может нарушить целостность конструкции в условиях экстремального давления или G-силы. Аналогично, в нефтегазовой промышленности компоненты бурового оборудования или трубопроводов работают под огромным давлением и в суровых условиях. Фланец, который не герметичен из-за ошибки в допуске, может привести к катастрофическим утечкам. В компании PTSMAKE мы понимаем, что для таких применений "достаточно близко" - это не вариант. Функциональность и безопасность конечного продукта полностью зависят от точности, которой мы добиваемся в процессе обработки.

Основные методы обеспечения точности

Достижение такой высокой точности на крупных заготовках - сложная задача, требующая сочетания технологий, стратегии и опыта. Это не так просто, как просто масштабировать процесс для меньшей детали.

Инкрементная обработка

Вместо того чтобы пытаться обработать всю деталь за один раз, мы часто используем поэтапный подход. Это подразумевает обработку участка детали, остановку для измерения и проверки точности, а затем переход к следующему участку. Такой метод помогает справиться с накоплением тепла и внутренними напряжениями в материале, которые могут деформировать деталь и нарушить допуски. Это методичный процесс, который обеспечивает стабильный и предсказуемый результат для любого обработка больших деталей на станках с ЧПУ проект.

Передовые измерительные системы

Для проверки размеров крупной детали требуется специализированное оборудование. Традиционных штангенциркулей и микрометров часто бывает недостаточно. Мы полагаемся на передовые метрология3 инструменты для обеспечения соответствия нашей работы самым строгим спецификациям.

| Система измерений | Лучший вариант использования для крупных деталей | Ключевое преимущество |

|---|---|---|

| Координатно-измерительная машина (КИМ) | Проверка сложных внутренних геометрий и окончательный контроль деталей. | Чрезвычайно высокая точность и повторяемость. |

| Лазерные трекеры | Измерения в процессе работы на самом станке. | Портативность и возможность измерения очень больших объемов. |

| Сканеры структурированного света | Захват полной геометрии поверхности для сравнения с CAD. | Быстрый и полный сбор данных. |

Эти системы предоставляют данные, необходимые для внесения корректировок в режиме реального времени и подтверждения безупречности конечного компонента.

Помимо основных методов, достижение точности при обработке крупногабаритных деталей связано с преодолением значительных физических и экологических трудностей. Деталь длиной в несколько метров ведет себя на станине станка совсем иначе, чем небольшая деталь. Взаимодействие между станком, материалом и окружающей средой становится гораздо более выраженным.

Решение проблемы физических реалий масштаба

Два самых больших препятствия, с которыми мы постоянно сталкиваемся, - это тепловое расширение и стабильность материала. Эти факторы могут незаметно нарушить точность детали, если их не контролировать должным образом.

Управление тепловой динамикой

Тепло, выделяемое в процессе резки, приводит к расширению заготовки и даже самого станка. На крупных деталях это расширение может быть значительным и легко вывести деталь за пределы допуска. В наших прошлых проектах мы обнаружили, что лучше всего работает многогранный подход. Он включает в себя использование охлаждающей жидкости высокого давления для отвода тепла от источника резания, обработку в климатической среде и программирование периодов "охлаждения" в цикле обработки, чтобы дать детали нормализоваться.

Обеспечение стабильности материала и крепление

Огромный вес крупного компонента может привести к его провисанию или деформации под действием собственной силы тяжести - это явление известно как прогиб. Правильная поддержка имеет решающее значение. Разработка индивидуального крепежного решения часто является первым шагом в крупномасштабном проекте. Крепление должно надежно удерживать деталь, не создавая новых напряжений.

| Вызов | Стратегия смягчения последствий на PTSMAKE | Ожидаемый результат |

|---|---|---|

| Прогиб детали | Индивидуальные опорные приспособления, моделирование FEA перед обработкой. | Сохраняет геометрическую стабильность на протяжении всего процесса. |

| Износ и вибрация инструмента | Использование специализированных режущих инструментов, оптимизация скорости/подачи резания. | Постоянная обработка поверхности и точность размеров. |

| Внутреннее напряжение материала | Термообработка для снятия напряжений перед окончательной механической обработкой. | Предотвращает деформацию детали после снятия зажима. |

Незаменимый человеческий фактор

Хотя передовые технологии имеют огромное значение, именно мастерство машиниста объединяет все воедино. Опытный машинист умеет слушать станок, распознавать тонкие признаки износа инструмента и вносить микрокорректировки на лету. Он может предугадать, как поведет себя конкретный материал, и соответствующим образом адаптировать стратегию обработки. На сайте обработка больших деталей на станках с ЧПУЭтот практический опыт незаменим. Именно сочетание передовых технологий и глубокого опыта нашей команды позволяет нам с уверенностью выполнять самые сложные требования по допуску.

В целом, достижение жестких допусков для крупных компонентов является фундаментальным требованием для обеспечения безопасности и функциональности в критически важных отраслях промышленности. Успех зависит от стратегического подхода, включающего постепенную обработку и использование передовых измерительных систем. Кроме того, преодоление таких физических проблем, как тепловое расширение и деформация материала, требует тщательного планирования и надежных стратегий. В конечном счете, опыт квалифицированных машинистов - это то, что объединяет технологию и технику для обеспечения необходимой точности в каждом крупномасштабном проекте.

Стратегии терморегулирования и охлаждения?

Вы когда-нибудь сталкивались с тем, что массивная заготовка деформируется от нагрева, превращая прецизионный проект в дорогостоящий лом? Это удручающая реальность, когда терморегулирование упускается из виду при обработке крупных деталей с ЧПУ.

Эффективное управление тепловым режимом включает в себя управление выделением и отводом тепла в процессе обработки крупных деталей с ЧПУ. Стратегии включают в себя передовые охлаждающие жидкости, стратегические траектории движения инструмента и контролируемые циклы обработки для предотвращения теплового искажения и поддержания точности размеров, обеспечивая соответствие конечной детали строгим техническим требованиям.

Невидимый враг: тепло при крупномасштабной обработке

Когда вы имеете дело с обработкой крупных деталей с ЧПУ, тепло - не просто побочный продукт, а главное препятствие. Масштабы работы усугубляют проблему. Увеличенное время обработки, большая площадь контакта инструмента и более глубокие пропилы - все это приводит к тому, что в заготовку поступает огромное количество тепловой энергии. В отличие от небольших деталей, которые могут относительно быстро отводить тепло, большой блок металла действует как теплоотвод, задерживая тепловую энергию глубоко внутри своей сердцевины. Именно в этой ловушке тепла и начинаются настоящие проблемы. Оно распределяется неравномерно, создавая температурные градиенты, которые могут поставить под угрозу весь проект.

Огромную роль играет сам материал. В проектах PTSMAKE мы часто работаем с такими материалами, как алюминий, который хорошо проводит тепло, но при этом значительно расширяется, или титан, который является плохим теплопроводником и концентрирует интенсивное тепло прямо на режущей кромке. Такая концентрация может привести к износу инструмента, закалке и плохой обработке поверхности. Однако наиболее серьезной угрозой является термическое искажение. Поскольку различные участки детали нагреваются и охлаждаются с разной скоростью, материал расширяется и сжимается неравномерно. Это движение, даже если оно микроскопическое, может привести к тому, что идеально обработанная деталь деформируется, изгибается или скручивается, нарушая критические размеры. Деталь, которая была идеально точной на станке, может стать непригодной для использования после остывания до комнатной температуры. Вот почему понимание свойств материала коэффициент теплового расширения4 не подлежит обсуждению до того, как будет сделан первый разрез.

Понимание воздействия неконтролируемого тепла

Последствия плохой терморегуляции выходят за рамки простого коробления. Неравномерные температурные градиенты создают внутренние напряжения в материале. Эти напряжения могут сохраняться в детали долгое время после завершения обработки, что может привести к преждевременному разрушению или микротрещинам при эксплуатационных нагрузках. Для критически важных компонентов в аэрокосмической или автомобильной промышленности это неприемлемый риск. Недостаточно просто обработать деталь до нужных размеров, необходимо обеспечить ее структурную целостность. Ниже приведена упрощенная таблица, показывающая, как различные материалы реагируют на нагрев при обработке, и определяющая нашу стратегию.

| Материал | Теплопроводность (Вт/м-К) | Тепловое расширение (мкм/м-°C) | Тепловой риск при обработке |

|---|---|---|---|

| Алюминий (6061) | ~167 | ~23.6 | Высокий |

| Нержавеющая сталь (304) | ~16.2 | ~17.2 | Очень высокий |

| Титан (Ti-6Al-4V) | ~6.7 | ~8.6 | Экстрим |

| Инвар | ~10 | ~1.2 | Низкий |

Эта таблица помогает проиллюстрировать, почему универсальный подход к охлаждению не работает. Каждый материал требует индивидуального плана терморегулирования, чтобы противостоять присущим ему свойствам и обеспечить успешный результат.

Проактивное охлаждение: Больше, чем просто распыление охлаждающей жидкости

Эффективная терморегуляция - это активный, а не пассивный процесс. Стандартные заливочные системы СОЖ, используемые на многих небольших станках, часто оказываются недостаточными для обработки крупных деталей с ЧПУ. Огромный объем заготовки и глубина резов могут помешать охлаждающей жидкости достичь наиболее критической области: границы раздела между режущим инструментом и материалом. Чтобы решить эту проблему, мы используем более совершенные системы. СОЖ под высоким давлением, подаваемая через шпиндель, - один из наших самых эффективных инструментов. При этом методе концентрированная высокоскоростная струя СОЖ подается непосредственно через инструмент на режущую кромку, удаляя стружку и отводя тепло в месте ее образования. Это предотвращает повторное срезание стружки, которое приводит к еще большему нагреву, и поддерживает стабильную температуру в зоне резания.

Тип охлаждающей жидкости так же важен, как и способ ее подачи. В компании PTSMAKE мы тесно сотрудничаем с нашими клиентами, чтобы выбрать подходящую жидкость - синтетическую, полусинтетическую или на масляной основе - в соответствии с материалом и операцией. Хорошая СОЖ не просто охлаждает, она смазывает инструмент, снижает трение и помогает получить более качественную обработку поверхности. Она является неотъемлемой частью процесса обработки, а не его последним этапом.

Интеллектуальные стратегии обработки для борьбы с жарой

Помимо аппаратного обеспечения, наша стратегия программирования и обработки является первой линией защиты от термических искажений. Мы не можем просто нажать "старт" и уйти.

Инкрементальная обработка

Для особо чувствительных деталей мы используем поэтапную или ступенчатую обработку. Вместо того чтобы обрабатывать один участок до конца, мы обрабатываем один участок, а затем переходим к другому участку детали, чтобы дать первому участку остыть и стабилизироваться. Чередуя зоны обработки, мы предотвращаем образование большой концентрации тепла в одной области. Этот метод требует более сложного программирования, но он неоценим для поддержания стабильности размеров больших, тонкостенных или сложных деталей.

Периоды охлаждения по времени

В некоторых наших прошлых проектах мы добились успеха, запрограммировав запланированные паузы непосредственно в G-коде. После длительной или агрессивной операции резки станок делает паузу на заранее определенное время. Это позволяет всей заготовке нормализовать температуру, снижая внутренние напряжения, вызванные резкими перепадами температур. Эта простая, но эффективная технология спасла от выбрасывания в утиль бесчисленное множество деталей, особенно с очень жесткими требованиями к допускам.

| Стратегия охлаждения | Основной механизм | Лучше всего подходит для | Ключевое преимущество |

|---|---|---|---|

| Заливная охлаждающая жидкость | Конвекция/испарение | Общая обработка | Экономичный, хорошо удаляет стружку |

| Охлаждающая жидкость высокого давления | Принудительная конвекция | Глубокие карманы, бурение | Отличный отвод стружки, направленное охлаждение |

| Таймерные паузы | Проведение/излучение | Крупные детали, жесткие допуски | Предотвращает накопление тепла |

| Инкрементальная обработка | Контроль локализации тепла | Тонкостенные или сложные детали | Минимизирует общую деформацию детали |

Недоучет тепла при обработке крупных деталей с ЧПУ приводит к дорогостоящим тепловым искажениям и неточностям размеров. Проблема возникает из-за длительной резки и массивных заготовок. Используя интеллектуальные стратегии охлаждения, такие как охлаждающие жидкости высокого давления, временные паузы и поэтапная обработка, мы эффективно контролируем нагрев. Такое упреждающее терморегулирование имеет решающее значение для сохранения целостности деталей и соблюдения строгих технических требований, предъявляемых нашими клиентами в PTSMAKE.

Многоосевая обработка и передовые технологии производства?

Вы когда-нибудь чувствовали себя скованными ограничениями стандартных 3-осевых станков при проектировании крупных и сложных деталей? Это часто приводит к дорогостоящим переделкам и компромиссам, затягивая проект и увеличивая бюджет.

Многоосевая обработка и такие передовые технологии, как контурное растачивание, позволяют создавать сложные и крупные детали, перемещая инструмент или заготовку по четырем или более осям одновременно. Такой подход сокращает ручное позиционирование, повышает точность и позволяет обрабатывать геометрические детали, которые стандартные станки просто не могут изготовить.

Свобода многоосевой обработки

Когда мы говорим о обработка крупных деталей с ЧПУВыход за рамки стандартных осей X, Y и Z открывает целый мир возможностей. Именно здесь на помощь приходит многоосевая обработка. Речь идет не просто о добавлении дополнительных движений, а о коренном изменении подхода к сложным деталям.

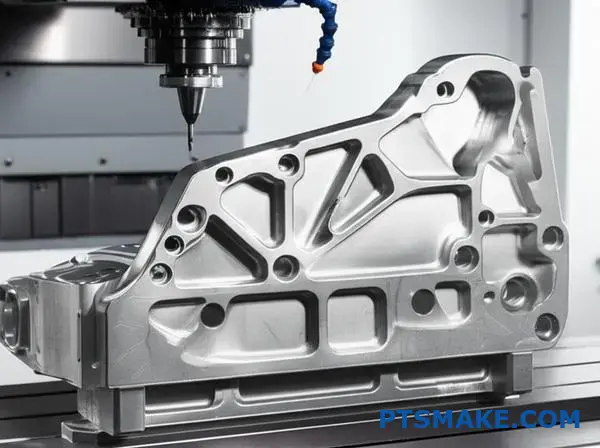

От 3-осевого к 5-осевому: эволюция возможностей

Стандартные 3-осевые станки перемещают режущий инструмент по трем линейным осям. Они отлично справляются с простыми деталями, но с трудом справляются с подрезами и сложными криволинейными поверхностями. Чтобы обработать разные грани, деталь нужно вручную разжимать, поворачивать и снова зажимать. Каждая такая операция связана с риском ошибки, что может оказаться губительным для крупных и дорогостоящих деталей.

При 4-осевой обработке добавляется ось вращения (ось A), что позволяет поворачивать заготовку в процессе обработки. Это удобно для цилиндрических деталей или для обработки элементов вокруг центральной оси.

Пятиосевая обработка - это вершина сложности. Она добавляет вторую ось вращения (ось B или C), позволяя инструменту приближаться к заготовке практически под любым углом. Существует два основных типа:

- Обработка 3+2 (индексированная 5-осевая обработка): Станок ориентирует деталь под определенным углом, а затем выполняет 3-осевое фрезерование. Этот метод отлично подходит для сокращения времени установки деталей с элементами на нескольких гранях.

- Непрерывная пятиосевая обработка: Все пять осей движутся одновременно, позволяя создавать плавные, сложные контуры и органические формы. Машина кинематика5 должны быть идеально откалиброваны для этого.

По нашему опыту PTSMAKE, перевод крупного аэрокосмического компонента с 3-осевого на 5-осевой процесс может сократить общее время обработки до 40% просто за счет отсутствия изменений в настройках.

Сравнение обрабатывающих осей

| Конфигурация оси | Ключевое преимущество | Общие приложения | Уровень сложности |

|---|---|---|---|

| 3-осевой | Простота, экономичность | Плоские детали, простые отверстия, основные профили | Низкий |

| 4-осевой | Обработка цилиндрических поверхностей | Кулачки, валы, пропеллеры | Средний |

| 5-осевой | Сложные геометрии, меньшее количество настроек | Рабочие колеса, лопасти турбин, медицинские имплантаты | Высокий |

Многоосевые возможности позволяют нам создавать монолитные конструкции для аэрокосмических каркасов или сложные пресс-формы для автомобильной промышленности без ущерба для структурной целостности деталей.

Специализированные техники для решения уникальных задач

Помимо добавления осей, для изготовления крупных и тяжелых деталей часто требуются узкоспециализированные технологии производства, позволяющие решать конкретные геометрические задачи. Две наиболее важные из них - растачивание контуров и сверление глубоких отверстий. Это не просто увеличенные версии стандартных операций; это отдельные процессы, требующие специальных инструментов и опыта.

Освоение внутренних геометрий с помощью контурного растачивания

Представьте, что вам нужно обработать большой нестандартный внутренний диаметр или сложное коническое отверстие в глубине массивного корпуса клапана. Стандартные расточные головки с этим не справятся. Для контурного растачивания используется специализированный инструмент, часто приводимый в действие, который может следовать запрограммированной траектории для создания сложных внутренних профилей. Это очень важно для:

- Корпуса клапанов: Создание точных посадочных поверхностей и путей обтекания.

- Блоки двигателя: Обработка отверстий цилиндров уникальной формы для повышения производительности.

- Гидравлические коллекторы: Обеспечение идеального взаимодействия сложных внутренних каналов.

Эта технология устраняет необходимость в использовании множества инструментов и операций, обеспечивая гладкую, непрерывную внутреннюю поверхность с высокой точностью. Это прекрасный пример того, как передовое производство решает проблемы, которые невозможно решить обычными методами.

Достижение новых глубин с помощью бурения глубоких скважин

Сверление отверстия с отношением глубины к диаметру более 10:1 считается глубоким сверлением. Для крупных деталей, таких как элементы шасси или длинные гидравлические цилиндры, это соотношение может быть гораздо выше. Основными проблемами являются отвод стружки и подача охлаждающей жидкости к режущей кромке. Неисправность любого из них может привести к поломке инструмента или бракованной детали - очень дорогостоящая ошибка в обработка крупных деталей с ЧПУ.

Используются специализированные методы:

- Сверление ствола: Используется однофланцевое сверло с внутренними каналами для охлаждающей жидкости, которая вымывает стружку через V-образную канавку.

- BTA Drilling (Ассоциация бурения и трепанации): Охлаждающая жидкость подается по внешней стороне инструмента, а стружка удаляется через его центр. Это быстрее и эффективнее для больших диаметров.

В компании PTSMAKE мы убедились, что правильный выбор метода глубокого сверления может стать разницей между успешным и неудачным проектом, особенно при работе с прочными материалами, характерными для энергетического и аэрокосмического секторов.

| Техника | Соотношение глубины и диаметра | Ключевая особенность | Лучшее для |

|---|---|---|---|

| Стандартное бурение | < 10:1 | Общее назначение, простота | Стандартные отверстия в большинстве деталей |

| Пистолетное бурение | До 400:1 | Внутренняя охлаждающая жидкость высокого давления | Глубокие отверстия малого и среднего диаметра |

| Контурное растачивание | Н/Д | Создание сложных внутренних профилей | Нестандартные отверстия, седла клапанов |

Эти передовые технологии позволяют не просто изготавливать детали, но и создавать более совершенные, более интегрированные конструкции, которые раньше считались невозможными для производства.

Многоосевая обработка и передовые технологии необходимы для преодоления ограничений стандартных станков с ЧПУ. Выйдя за пределы 3-осевых ограничений, мы можем изготавливать крупные детали со сложной геометрией за меньшее количество установок, повышая точность и эффективность. Специализированные методы, такие как растачивание контуров и сверление глубоких отверстий, еще больше расширяют эти возможности, позволяя создавать сложные внутренние элементы и экстремальные соотношения глубины и диаметра. Эти технологии имеют решающее значение для расширения границ современного производства в таких отраслях, как аэрокосмическая и энергетическая.

Обеспечение качества и контроль крупных деталей с ЧПУ?

Вы когда-нибудь сталкивались с тем, что массивная дорогостоящая деталь не прошла проверку из-за крошечной ошибки, обнаруженной слишком поздно? Чем крупнее компонент, тем больше финансовые и временные риски из-за одной ошибки.

Эффективный контроль качества крупных деталей с ЧПУ - это многоступенчатый процесс. Он сочетает в себе контроль в процессе производства, окончательную проверку размеров с помощью современных инструментов, таких как КИМ, и неразрушающий контроль. Такой комплексный подход гарантирует, что каждая деталь соответствует спецификациям, обеспечивая целостность и производительность детали.

Качество в крупногабаритной обработке с ЧПУ - это не завершающий этап; это непрерывный процесс, вплетенный в каждую стадию производства. Один-единственный дефект в многотонном компоненте может привести к катастрофическому отказу, поэтому надежная система контроля качества не подлежит обсуждению. Речь идет о создании уверенности и надежности на всех этапах - от сырья до готового продукта. В компании PTSMAKE мы строим свою систему обеспечения качества на трех основных принципах, чтобы снизить риски и обеспечить абсолютное соответствие.

Три столпа контроля качества больших частей

Успешная стратегия качества предполагает выявление потенциальных проблем на самых ранних этапах. Ждать до конца, чтобы проверить деталь, на обработку которой ушли сотни часов, - это рецепт катастрофы. Поэтому мы разбиваем процесс на части.

Внутрипроизводственный контроль: Выявление ошибок на ранней стадии

Контроль в процессе производства - наша первая линия обороны. Мы проводим проверки в критических точках в течение цикла обработки, а не только в конце. Для крупной заготовки это означает проверку ключевых характеристик до того, как деталь будет переставлена или перемещена на другой станок. Например, после крупной фрезерной операции мы можем использовать портативные манипуляторы КИМ для проверки критических диаметров отверстий и выравнивания плоскостей. Такой упреждающий подход позволяет предотвратить превращение небольших отклонений в крупные, неисправимые ошибки. Он подтверждает, что установка жесткая, износ инструмента находится в пределах нормы, а станок работает так, как ожидалось. Исправление ошибки в середине процесса обходится в геометрической прогрессии дешевле, чем отбраковка почти готовой дорогостоящей детали.

Окончательная проверка измерений: Момент истины

После завершения всех операций механической обработки деталь проходит окончательную проверку размеров. Это комплексная проверка на соответствие модели CAD и инженерным чертежам заказчика. Для крупных деталей это представляет собой уникальную логистическую задачу, связанную с перемещением и измерением. Наука о Метрология6 здесь занимает центральное место. Мы используем большие портальные КИМ для тщательного измерения сотен, а иногда и тысяч точек компонента. Цель - создать подробный отчет о проверке, подтверждающий, что каждый размер, допуск и геометрические характеристики находятся в заданных пределах. Этот отчет является окончательным доказательством соответствия.

Неразрушающий контроль (NDT): Видеть то, что под землей

Точность размеров - это только часть истории. Внутренняя целостность материала не менее важна, особенно для компонентов, подвергающихся высоким нагрузкам или усталости. Методы неразрушающего контроля (NDT) позволяют нам проверять наличие подповерхностных дефектов, таких как трещины, пустоты или включения, не повреждая деталь.

| Тип инспекции | Назначение | Сроки | Общие методы |

|---|---|---|---|

| В процессе работы | Предотвращение распространения ошибок | Во время циклов обработки | Штангенциркули, микрометры, портативные КИМ |

| Финал | Убедитесь в полном соответствии | После завершения обработки | Большие КИМ, лазерные сканеры |

| НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ | Обеспечение целостности материала | После обработки, перед отделкой | Ультразвуковой, красящий пенетрант, магнитные частицы |

Интегрируя эти три составляющие, мы создаем систему контроля качества, которая дает полное представление о качестве детали как изнутри, так и снаружи.

Для эффективного контроля крупных деталей требуется не просто хороший процесс, а сложная технология, способная работать с огромными масштабами, сохраняя при этом точность на микронном уровне. Огромные размеры и вес этих компонентов делают традиционные методы измерения непрактичными или невозможными. На протяжении многих лет мы инвестировали значительные средства в специализированное оборудование, чтобы преодолеть эти трудности и обеспечить качество, которое необходимо нашим клиентам из аэрокосмической, автомобильной и энергетической отраслей.

Передовые технологии контроля для масштаба

Выбор правильной технологии контроля зависит от геометрии детали, требований к допускам и материала. Для крупногабаритной обработки деталей с ЧПУ стандартами отрасли являются две технологии: координатно-измерительные машины (КИМ) и лазерные сканеры.

Координатно-измерительные машины (КИМ)

КИМ являются золотым стандартом для контроля размеров благодаря своей невероятной точности. КИМ использует измерительный щуп для касания отдельных точек на поверхности детали, регистрируя их координаты X, Y и Z. Для крупных деталей требуется КИМ портального или мостового типа с измерительным объемом, достаточным для размещения всей детали. Основной проблемой является инфраструктура - для поддержания точности этих машин требуются климатические условия и массивные устойчивые фундаменты. В компании PTSMAKE наши широкоформатные КИМ являются окончательными арбитрами качества, предоставляя высокоточные данные, необходимые для подтверждения критических допусков. Хотя этот процесс может занимать много времени, получаемая точность не имеет себе равных в отношении таких характеристик, как концентричность отверстия, плоскостность и истинное положение.

Лазерное сканирование и 3D-метрология

Для деталей со сложными поверхностями свободной формы лазерное сканирование предлагает мощную альтернативу. Лазерный сканер проецирует линию света на поверхность и измеряет геометрию формы, быстро захватывая миллионы точек данных для создания "облака точек". Затем это облако точек накладывается в цифровом виде на исходную модель CAD для создания карты отклонений с цветовой кодировкой. Эта карта мгновенно визуализирует все области, выходящие за пределы допусков, что делает ее отличным инструментом для определения сложных кривизн пресс-форм, лопаток турбин или кузовных панелей автомобилей. Лазерные сканеры зачастую более портативны, чем КИМ, что в некоторых случаях позволяет проводить контроль прямо на станине станка.

| Технология | Точность | Скорость | Лучшее для |

|---|---|---|---|

| CMM | Очень высокий (микронный уровень) | Медленнее | Высокоточные геометрические элементы (отверстия, плоскости) |

| Лазерный сканер | Высокий (подходит для большинства случаев) | Быстрее | Сложные поверхности, обратный инжиниринг, анализ всей поверхности |

Важнейшая роль документации и прослеживаемости

Процесс проверки не заканчивается после проведения измерений. Полученные данные должны быть сведены в четкую, исчерпывающую документацию, содержащую полную историю детали. Качественная деталь без отчета о качестве - это неполноценная поставка. Наш пакет документации обычно включает в себя:

- Материал сертифицирован: Прослеживаемость до поставщика сырья.

- Полный отчет о проверке размеров: Подробный список всех измеренных характеристик с указанием их номинальных значений и допусков.

- Отчеты по неразрушающему контролю: Сертификаты по результатам всех проведенных неразрушающих испытаний.

- Сертификат соответствия (CoC): Наше официальное заявление о том, что деталь соответствует всем требованиям заказчика.

Эта документация обеспечивает нашим клиентам полную уверенность и возможность отслеживания, что очень важно для регулируемых отраслей и критически важных приложений. Это наше ощутимое обязательство по обеспечению качества, которое мы обещаем.

В конечном счете, обеспечение качества при обработке крупных деталей с ЧПУ - это снижение рисков. Многоступенчатый подход, сочетающий проверки в процессе производства с окончательной проверкой и неразрушающим контролем, имеет решающее значение. Использование передовых технологий, таких как широкоформатные КИМ и лазерные сканеры, позволяет преодолеть уникальные проблемы, связанные с размерами и масштабом. Однако этот процесс можно считать завершенным только при наличии тщательной документации, которая обеспечивает прослеживаемость и подтверждение соответствия, на которые полагаются наши партнеры. Эта комплексная стратегия гарантирует, что каждый массивный компонент, который мы производим, отличается высокой точностью.

Логистика и обработка негабаритных механизированных компонентов.

Приходилось ли вам видеть, как идеально обработанный крупный компонент повреждается на последнем этапе доставки? Эта последняя миля может с легкостью свести на нет недели кропотливой работы, превратив успех производства в дорогостоящий провал.

Для успешного перемещения крупногабаритных обработанных деталей требуется комплексная логистическая стратегия. Она включает в себя использование специализированного транспорта, специальных приспособлений и скоординированный подъем с помощью оборудования, например кранов. Тщательное планирование необходимо для того, чтобы обеспечить безопасное, своевременное и неповрежденное прибытие компонентов, сохранив их точность и ценность.

План: Предварительное планирование и оценка рисков

Самая большая ошибка в логистике крупногабаритных станков с ЧПУ - это отношение к ней как к чему-то второстепенному. В компании PTSMAKE план логистики начинается с того момента, когда мы составляем смету проекта. Успешная доставка - это не удача, а детальный план, который предвидит проблемы до их возникновения. Это не просто заказ грузовика. Мы проводим тщательный анализ пути компонента от нашего предприятия до конечного пункта назначения. Это включает в себя составление карты маршрута для выявления потенциальных препятствий, таких как низкие мосты, узкие дороги или зоны с ограничением веса.

Мы также оцениваем возможности погрузки и разгрузки с обеих сторон. Есть ли у нас мостовой кран? Есть ли на территории клиента достаточный доступ для большегрузного автомобиля и необходимого оборудования для получения детали? Заблаговременный ответ на эти вопросы позволяет избежать дорогостоящих задержек и опасных ситуаций. Создание подробного погрузочно-разгрузочного документа является для нас стандартной практикой. В этом документе описывается каждый шаг, от первоначального подъема со станка до окончательного размещения, что обеспечивает понимание всеми участниками процесса специфических требований и протоколов безопасности для данного уникального компонента.

Специализированное оборудование: Правильные инструменты для работы

Перемещение многотонной детали с точной механической обработкой - это не работа для обычного вилочного погрузчика. Для этого требуется набор специализированного оборудования, тщательно подобранного с учетом веса, размеров и геометрии детали.

Решения для подъема и перемещения

Основными инструментами являются краны большой грузоподъемности и высокопроизводительные вилочные погрузчики. Для перемещения внутри предприятия мы используем мостовые козловые краны, которые могут безопасно поднимать и размещать компоненты с высокой точностью. Для транспортировки может потребоваться координация с мобильными кранами как на месте отгрузки, так и на месте получения. Важнейшим фактором безопасности, который мы всегда применяем, является обеспечение того, чтобы грузоподъемность подъемного оборудования значительно превышала вес детали, обычно не менее чем на 25%, для обеспечения надежного запаса прочности.

Нестандартные приспособления и упаковка

Стандартные поддоны и ящики совершенно не подходят для негабаритных деталей неправильной формы. Для каждого крупного компонента требуется индивидуальное решение. Мы изготавливаем деревянные или стальные сварные люльки и приспособления непосредственно на основе CAD-модели детали. Эти опоры спроектированы таким образом, чтобы равномерно распределить вес детали, защитить чувствительные поверхности и предохранить ее от перемещения и вибрации во время транспортировки. Правильное использование подстилка7 также имеет решающее значение для амортизации детали и поглощения ударов.

Вот упрощенный контрольный список, который мы используем в качестве отправной точки для планирования логистики:

| Этап планирования | Ключевое соображение | Основная ответственность |

|---|---|---|

| Первоначальная оценка | Проверьте окончательный вес и центр тяжести. | Проектирование и контроль качества |

| Исследование маршрута | Определите и устраните препятствия на маршруте транспортировки. | Партнер по логистике |

| Дизайн упаковки | Разработайте индивидуальное решение по изготовлению люльки и упаковки. | Команда по упаковке |

| Планирование оборудования | Резервные краны, грузовики и персонал. | Руководитель проекта |

| Документация | Подготовьте инструкции по обработке и транспортные документы. | Администрация |

Исполнение: Лучшие практики транспортировки и хранения

При наличии надежного плана и подходящего оборудования внимание переключается на безупречное исполнение. Фактический процесс перемещения, транспортировки и хранения компонентов - вот где внимание к деталям предотвращает катастрофические сбои. Это скоординированная работа, требующая опыта и постоянного общения.

Фаза транспортировки в действии

Погрузка крупной обработанной детали - это медленный, продуманный процесс, которым управляют сертифицированные такелажники. Они следят за тем, чтобы подъемные ремни были размещены в специально отведенных, надежных с точки зрения конструкции местах, чтобы избежать напряжения или повреждений. После установки на транспортное средство ящик надежно закрепляется с помощью сверхпрочных цепей и креплений, чтобы предотвратить любое смещение. В прошлых проектах PTSMAKE мы убедились, что использование грузовиков с пневматической подвеской обеспечивает более плавный ход, значительно снижая силу G, действующую на компонент. На протяжении всего пути мы часто используем GPS-слежение с датчиками удара и наклона. Эта технология предоставляет данные в режиме реального времени, позволяя нам следить за состоянием компонента и обеспечивая спокойствие наших клиентов.

Безопасное хранение и контроль окружающей среды

Не все компоненты попадают непосредственно из грузовика на сборочный конвейер. Если требуется хранение, то к нему нужно подходить с той же тщательностью. Негабаритную деталь нельзя просто оставить на погрузочной платформе. Мы обеспечиваем хранение в климатической среде, чтобы защитить ее от влажности, перепадов температуры и загрязнений, которые могут привести к коррозии или деформации. Компонент должен находиться в изготовленной по заказу подставке, приподнятой над полом и накрытой защитным брезентом. Это сохранит его целостность и обеспечит идеальное состояние, когда клиент будет готов к установке.

Сравнение между стандартным и специализированным обращением подчеркивает разницу в уходе:

| Характеристика | Стандартная обработка грузов | Специализированная обработка крупных деталей |

|---|---|---|

| Поддержка | Общие поддоны или коробки | Изготовленные на заказ люльки |

| Оборудование | Стандартные вилочные погрузчики, паллетные домкраты | Мостовые краны, пневмоколесные тележки |

| Обеспечение безопасности | Пластиковая пленка, основные ремни | Прочные цепи, специальные крепления |

| Мониторинг | Основной номер отслеживания | GPS с датчиками удара/наклона |

| Окружающая среда | Складские помещения под открытым небом или общие склады | Хранение с климат-контролем |

Такой специализированный подход является обязательным для высокотехнологичной обработки крупных деталей с ЧПУ. Цель состоит в том, чтобы сделать логистический процесс плавным, незаметным продолжением предшествующего ему высокоточного производства.

Логистика для крупногабаритных обрабатываемых деталей - это не просто забота, а важнейший этап производственного процесса. Она требует тщательного предварительного планирования, начиная с изучения маршрута и заканчивая проектированием специальных приспособлений. Использование специализированного оборудования, такого как краны и грузовики с пневматическим приводом, необходимо для безопасной транспортировки. Внедряя передовые методы упаковки, транспортировки и хранения, мы гарантируем, что точность и ценность, заложенные в компонент, будут защищены до тех пор, пока он не достигнет конечного пункта назначения, предотвращая дорогостоящие повреждения и задержки.

Факторы стоимости и экономическое влияние обработки крупных деталей с ЧПУ.

Приходилось ли вам когда-либо смотреть на предложение о покупке крупного механически обработанного компонента и задаваться вопросом, что же на самом деле определяет конечную цену? Цифры часто могут казаться пугающими, заставляя вас сомневаться в общей экономической целесообразности.

Стоимость обработки крупных деталей с ЧПУ в основном определяется четырьмя ключевыми областями: сырьем, машинным временем, квалифицированной рабочей силой и логистикой. Однако использование эффекта масштаба, оптимизация процесса и автоматизация являются мощными стратегиями для снижения этих расходов и повышения рентабельности вашего проекта.

Понимание структуры затрат на обработку крупных деталей с ЧПУ - это первый шаг к оптимизации вашего бюджета. В отличие от мелких деталей, каждый фактор увеличивается. Речь идет не только о большем количестве материала, но и о совершенно ином масштабе операционной сложности. В PTSMAKE мы разбиваем эти затраты на составляющие, чтобы обеспечить нашим партнерам полную прозрачность и исключить возможные сюрпризы.

Материальные затраты: Тяжелый фундамент

Объем материалов, необходимых для изготовления крупной детали, является наиболее очевидным фактором стоимости. Большая заготовка из алюминия аэрокосмического класса или нержавеющей стали требует значительных предварительных инвестиций еще до того, как будет вырезана одна микросхема. Кроме того, решающее значение имеет соотношение между весом исходного материала и весом конечной детали. Неэффективные стратегии обработки могут превратить значительную часть дорогостоящей заготовки в малоценный лом, что напрямую скажется на вашей прибыли.

Время машин: премия за размер

Для больших деталей требуются более мощные станки, а такие станки имеют более высокую почасовую оплату. 5-осевой портальный фрезерный станок, способный обрабатывать многотонные заготовки, требует огромных капиталовложений. Стоимость этих инвестиций, а также значительное энергопотребление и потребность в техническом обслуживании учитываются в операционной ставке с помощью процесса амортизация8 на протяжении всего срока службы. Кроме того, время настройки и программирования значительно увеличивается. Закрепление, выравнивание и калибровка массивной заготовки может занять несколько часов, и все это - оплачиваемое машинное время.

Труд и экспертиза: Человеческий фактор

Управление широкоформатными станками с ЧПУ - работа не для новичков. Здесь требуются высококвалифицированные и опытные машинисты, которые могут управлять сложными настройками, контролировать длительные циклы обработки и устранять возможные неполадки в дорогостоящих деталях. Часто для настройки и обработки таких деталей требуется не один оператор, а целая команда, что увеличивает трудозатраты. Их опыт необходим для предотвращения дорогостоящих ошибок, которые могут привести к поломке всей детали.

Логистика и накладные расходы: Скрытые мультипликаторы

Простое перемещение крупной заготовки по цеху требует специализированного оборудования, такого как мостовые краны или тяжелые вилочные погрузчики. После того как деталь готова, еще одним важным моментом является ее транспортировка. Она часто требует индивидуальной упаковки, грузовых перевозок и специализированной логистики, что увеличивает конечную стоимость.

Простое сравнение показывает экспоненциальный рост затрат:

| Фактор стоимости | Стандартная деталь (например, 6" x 6") | Большая деталь (например, 6′ x 6′) |

|---|---|---|

| Стоимость материала | Управляемый | Значительные инвестиции |

| Машинная ставка | Стандарт | Премиум |

| Время установки | Протоколы | Часы работы, возможно полная смена |

| Удовлетворение потребностей | Ручной / тележка | Мостовой кран / вилочный погрузчик |

| Способ доставки | Стандартная посылка | Грузоперевозки / индивидуальные ящики |

Хотя факторы, определяющие затраты, могут показаться пугающими, они не являются непреодолимыми. Главное - перейти от простого принятия затрат к их стратегическому управлению. Именно здесь партнерство с таким опытным производителем, как PTSMAKE, дает значительное экономическое преимущество. Мы фокусируемся не только на обработке детали, но и на разработке экономически эффективного производственного процесса от начала и до конца. Такой целостный подход превращает дорогостоящий компонент в прибыльный актив для вашей компании.

Использование эффекта масштаба

Один из самых эффективных способов снижения себестоимости единицы продукции - это объем. Значительные первоначальные затраты на программирование и настройку фиксированы независимо от того, производите вы одну деталь или сто. Если распределить эти постоянные расходы на большую партию, стоимость каждой отдельной детали значительно снижается. В прошлых проектах PTSMAKE мы наблюдали значительное снижение стоимости единицы продукции при переходе от изготовления прототипа к мелкосерийному производству только за счет эффекта масштаба. Кроме того, большие объемы производства позволяют закупать сырье оптом, часто со скидкой.

Сила оптимизации и автоматизации процессов

Именно здесь технические знания действительно влияют на итоговый результат.

Интеллектуальная автоматизация

Автоматизация нужна не только для мелких деталей. Современные широкоформатные станки могут быть оснащены устройствами смены паллет и роботизированными системами, которые могут работать "без света" или без присмотра в течение длительного времени. Это значительно снижает трудозатраты на одну деталь и позволяет максимально эффективно использовать дорогостоящий машинный актив.

Передовые стратегии CAM

Оптимизация траекторий инструмента в программном обеспечении CAM - важнейший шаг. Наши инженеры уделяют особое внимание таким стратегиям, как высокоэффективное фрезерование (HEM), для сокращения времени цикла, продления срока службы инструмента и улучшения качества обработки поверхности. Хорошо оптимизированная программа может сократить часы цикла обработки, что приведет к прямой и значительной экономии средств.

Более широкое экономическое воздействие

Преимущества эффективной обработки крупных деталей с ЧПУ выходят далеко за рамки самой детали.

Ускорение вывода продукции на рынок

Консолидировав несколько небольших сварных компонентов в одну большую обработанную деталь, вы можете отказаться от целых этапов сборки и связанных с ними трудозатрат, проверок и времени выполнения заказа. Такое упрощение позволяет значительно ускорить процесс перехода от разработки к выпуску готового к продаже продукта, что дает вам важнейшее конкурентное преимущество.

Обеспечение крупносерийного производства

Ранее высокая стоимость обработки крупных деталей могла сделать некоторые конструкции изделий экономически нецелесообразными для массового производства. Благодаря стратегической оптимизации мы можем сделать реальностью крупносерийное производство этих больших сложных компонентов, открыв новые возможности для ваших продуктовых линеек и общей рентабельности.

| Стратегия | Основная область снижения затрат | Влияние на рентабельность |

|---|---|---|

| Экономия от масштаба | Расходы на установку и материалы | Снижает стоимость единицы продукции, увеличивая маржу при больших заказах. |

| Оптимизация CAM | Время работы станка и износ инструмента | Сокращение эксплуатационных расходов, увеличение производительности оборудования. |

| Интеллектуальная автоматизация | Простои оборудования и рабочей силы | Повышает производительность и позволяет работать в режиме 24/7. |

| Проектирование для обеспечения технологичности (DFM) | Отходы материалов и время обработки | Упрощает производство, снижая общую стоимость проекта с самого начала. |

В конечном счете, понимание ключевых факторов, определяющих затраты при обработке крупных деталей с ЧПУ - материалов, машинного времени, рабочей силы и логистики - является основополагающим. Активное применение таких стратегий, как экономия от масштаба, оптимизация процессов и интеллектуальная автоматизация, позволяет эффективно управлять этими высокими затратами. Таким образом, крупномасштабная обработка превращается из существенной статьи расходов в стратегическую возможность, обеспечивающую ускорение оборота и увеличение объемов производства, что напрямую повышает рентабельность вашей компании и ее положение на рынке.

Выбираете подходящего партнера по обработке с ЧПУ для крупных деталей?

Выбирали ли вы поставщика критически важной крупной детали, но столкнулись с задержками и проблемами с качеством, которые поставили под угрозу весь ваш проект?

Выбор подходящего партнера для обработки крупных деталей на станках с ЧПУ включает в себя тщательную оценку его оборудования, подтвержденный опыт работы с аналогичными проектами, сертификаты качества, такие как ISO 9001, и прозрачные протоколы связи. Эти факторы имеют решающее значение для обеспечения успеха вашего проекта от начала и до конца.

Когда вы имеете дело с крупными, дорогостоящими и критически важными компонентами, вы не можете позволить себе ошибиться с выбором партнера по производству. Процесс выбора должен быть более тщательным, чем простое сравнение котировок. Речь идет о том, чтобы найти команду, которая станет продолжением вашей собственной, которая понимает уникальные проблемы обработки крупных деталей с ЧПУ. Давайте разберемся в основных критериях, которые вы должны оценить.

Проверка оборудования и возможностей

Наиболее очевидной отправной точкой является само оборудование, но вам нужно смотреть глубже, чем просто размер станины машины.

За пределами размеров машины

В магазине может быть широкоформатный станок, но обладает ли он необходимыми характеристиками для вашей работы? Для обработки тяжелых материалов, используемых в крупных деталях, вам нужен станок с высокой мощностью шпинделя и крутящим моментом, чтобы обеспечить высокую скорость съема материала без ухудшения качества поверхности. Жесткость конструкции станка также имеет первостепенное значение; любой изгиб или вибрация во время обработки будут усиливаться на большой поверхности, что приведет к неточностям. Кроме того, следует учитывать кинематическая точность9поскольку это в значительной степени определяет его способность выдерживать жесткие допуски на больших расстояниях перемещения. Возможности 5-осевой обработки часто необходимы для обработки сложных геометрических форм на больших заготовках за один установ, что сокращает время и вероятность ошибок.

Вспомогательное оборудование и инфраструктура

Процесс обработки не заканчивается, когда режущий инструмент останавливается. Как партнер будет обрабатывать вашу крупную деталь? Ищите предприятие, оснащенное необходимой вспомогательной инфраструктурой. К ней относятся:

- Тяжелое подъемное оборудование: Мостовые краны или козловые системы с достаточной грузоподъемностью являются обязательным условием для безопасной погрузки и разгрузки больших и тяжелых деталей.

- Крупномасштабная метрология: Как они проверят точность детали? Им нужны большие координатно-измерительные машины (КИМ), лазерные трекеры или портативные измерительные руки, способные проверить все размеры вашей детали.

- Планировка помещения: Цех должен быть организован и достаточно просторен для размещения крупных деталей на всех этапах, от приема сырья до окончательного контроля и отгрузки, без образования узких мест.

Опыт и подтвержденный послужной список

Прошлые результаты работы партнера - лучший показатель будущего успеха. Вам нужна команда, которая уже справлялась с проблемами, которые вы собираетесь перед ней поставить.

Попросите предоставить соответствующие тематические исследования

Не бойтесь просить конкретные примеры прошлых работ. По-настоящему опытный партнер в области крупногабаритной обработки с ЧПУ с гордостью поделится примерами из практики. Ищите проекты, которые похожи на ваш с точки зрения:

- Размер и вес: Работали ли они с деталями сопоставимого масштаба?

- Материал: Есть ли у них большой опыт работы с указанным вами материалом, будь то алюминий, сталь, титан или экзотический сплав?

- Сложность и допуски: Могут ли они показать примеры деталей с аналогичной геометрической сложностью и жесткими требованиями к допускам?

По нашему опыту в PTSMAKE, обмен информацией о прошлых успехах помогает укрепить доверие и дает нашим клиентам уверенность в том, что мы сможем выполнить поставленные задачи.

Помимо оборудования и портфолио прошлых работ, "мягкие" аспекты потенциального партнера - его процессы, сертификация и стиль общения - вот что действительно отделяет простого поставщика от стратегического партнера. Эти элементы имеют решающее значение для успешного выполнения проекта, особенно если речь идет о сложных крупных компонентах.

Сертификация и системы менеджмента качества

Сертификаты - это не просто бумажки, это свидетельство приверженности компании качеству, постоянству и непрерывному совершенствованию. Они подтверждают наличие надежной системы управления каждым аспектом производственного процесса.

Базовый уровень ISO 9001

Как минимум, любой потенциальный партнер должен быть сертифицирован по стандарту ISO 9001. Этот международный стандарт гарантирует, что компания имеет хорошо документированную систему менеджмента качества (СМК). Это означает, что у них есть определенные процессы для всего, начиная с котировок и ввода заказов и заканчивая прослеживаемостью материалов, контролем процессов, инспекциями и корректирующими действиями. Это ваша уверенность в том, что они не просто случайно, а намеренно делают все правильно.

Отраслевые сертификаты

Если ваш проект предназначен для регулируемой отрасли, обратите внимание на наличие соответствующих сертификатов. Например, AS9100 имеет решающее значение для аэрокосмических компонентов, а IATF 16949 является стандартом для автомобильной промышленности. Эти сертификаты свидетельствуют о том, что партнер понимает строгие требования к документации, прослеживаемости и качеству, характерные для вашей отрасли. Они говорят на том же языке соответствия и управления рисками, что и вы.

Оценка коммуникации и поддержки проекта

Для длительного и сложного проекта по обработке крупных деталей четкая и последовательная коммуникация - это клей, который держит все вместе.

Ценность выделенного контактного лица

Узнайте, как они управляют проектами. Будет ли у вас единый контактный центр, например, специальный менеджер проекта или инженер? Наличие одного человека, который понимает ваш проект изнутри и снаружи, неоценимо. Он не позволит потерять перевод между отделами и обеспечит вас своевременными и точными обновлениями. Это основная часть нашей философии в PTSMAKE; мы хотим сделать процесс простым и прозрачным для наших клиентов.

Время выполнения и прозрачность

Опасайтесь партнеров, которые обещают нереально быстрые сроки выполнения заказов на крупные детали. Надежный партнер предоставит подробный и реалистичный график выполнения проекта, учитывающий закупку материалов, программирование, настройку станка, время обработки, процессы отделки и контроля качества. Попросите их ознакомить вас с графиком производства. Прозрачность здесь - признак опытного и надежного партнера.

Простая матрица оценки поможет вам объективно сравнить потенциальных партнеров:

| Критерий | На что обратить внимание | Красные флажки |

|---|---|---|

| Опыт | Тематические исследования деталей аналогичного размера/материала | Расплывчатые ответы, без соответствующих примеров |

| Оборудование | Широкоформатные 5-осевые ЧПУ, КИМ, краны | Устаревшие машины, отсутствие инструментов для осмотра |

| Сертификаты | ISO 9001, AS9100 (если применимо) | Отсутствие сертификатов, грязный цех |

| Общение | Выделенный менеджер проекта, четкие обновления | Медленные ответы, множество контактов |

Выбор подходящего партнера для обработки крупных деталей на станках с ЧПУ не ограничивается только размером станка. Он требует тщательного анализа их опыта работы в реальных условиях, вспомогательного оборудования, систем качества и протоколов связи. Глубокая оценка этих ключевых критериев гарантирует, что вы найдете надежного партнера, способного справиться с уникальными задачами крупномасштабных проектов. Такая тщательная предварительная оценка - лучший способ гарантировать, что сложные компоненты будут поставлены в срок и в точном соответствии с вашими спецификациями.

Тематические исследования: Истории успеха в обработке крупных деталей с ЧПУ?

Вы когда-нибудь задумывались о том, как теоретическая точность воплощается в реальный успех при изготовлении массивных деталей? Или сталкивались с проектом, в котором огромные масштабы не позволяли добиться требуемой точности?

Истории успеха в области крупногабаритной обработки с ЧПУ показывают, как партнеры-эксперты преодолевают сложные проблемы, такие как стабильность материалов и жесткие допуски в огромных масштабах. Эти реальные примеры от аэрокосмической до энергетической промышленности демонстрируют ощутимые результаты, от сокращения времени сборки до улучшения характеристик компонентов, доказывая ценность стратегического планирования.

Теория - это одно, а вот выполнение - это то, где возникают реальные проблемы в обработке крупных деталей с ЧПУ. Наблюдение за тем, как эти проблемы решаются на практике, дает самые ценные уроки. В своей работе в PTSMAKE мы сотрудничали с клиентами в проектах, успех которых зависел от преодоления огромных технических препятствий. Давайте рассмотрим несколько примеров.

Задача: бескомпромиссные аэрокосмические допуски

Клиент из аэрокосмической отрасли обратился к нам с проектом по изготовлению структурного ребра крыла из большой заготовки алюминия 7075. Деталь была длиной более 3 метров, с тонкими стенками и глубокими карманами. Основными задачами были предотвращение коробления материала в процессе обработки и соблюдение строгих геометрических допусков, необходимых для сборки самолета. Одно только сырье представляло собой значительные инвестиции, поэтому не было возможности для ошибки.

Наше решение: Стратегия многоступенчатой обработки

Мы разработали комплексную стратегию, выходящую за рамки простого программирования траектории инструмента. Во-первых, мы использовали 5-осевой обрабатывающий центр, чтобы свести к минимуму количество настроек, поскольку каждое повторное закрепление вносит потенциальную ошибку. Основой нашего решения стал многоступенчатый процесс обработки. Мы начали с этапа черновой обработки, чтобы удалить основную часть материала, оставив равномерный слой. Затем деталь подверглась контролируемой термообработке для снятия напряжений. Этот этап был очень важен для стабилизации материала. После стабилизации мы выполнили полуфинишную и окончательную обработку с помощью высокоскоростных инструментов, чтобы добиться требуемой чистоты поверхности и точности размеров. Мы также спроектировали и изготовили специальные приспособления с несколькими точками опоры для предотвращения вибрации и прогиба во время обработки. Станок объемная точность10 был откалиброван специально для этой работы, чтобы обеспечить точность на всем протяжении хода.

| Аспект | Первоначальный вызов | Реализованное решение |

|---|---|---|

| Стабильность материала | Высокий риск деформации алюминия 7075 | Многоступенчатая обработка с промежуточным снятием напряжения |

| Контроль толерантности | Строгое GD&T на длине 3 м | 5-осевая обработка, индивидуальное крепление, измерение в процессе работы |

| Процессный риск | Высокая стоимость материального лома | Детальное моделирование и проверка перед обработкой |

В результате получился компонент, идеально соответствующий всем спецификациям. Он легко интегрировался в сборку клиента, сократив время монтажа и обеспечив структурную целостность крыла в сборе.

Успех в производстве крупных деталей не ограничивается аэрокосмической отраслью. Принципы тщательного планирования и управления процессом применимы во всех отраслях промышленности, от промышленного оборудования до автомобильной оснастки. В каждой отрасли существует свой уникальный набор проблем, связанных с материалами и геометрией.

Задача: Точность и стабильность для большой станины

Другой запоминающийся проект был связан с изготовлением крупной станины для компании, производящей оборудование для полупроводников. Компонент представлял собой массивную отливку из серого чугуна, служившую основанием для высокоточной литографической системы. Ключевыми требованиями были исключительная плоскостность по всей верхней поверхности (в пределах нескольких микрон на протяжении 2 метров) и параллельность между несколькими точками крепления. Огромный вес и размер заготовки невероятно усложняли ее транспортировку и обработку.

Наш подход: Слияние технологии и управления процессом

Для решения этой задачи мы использовали один из наших больших портальных фрезерных станков. Первым шагом было создание подробного плана подъема и фиксации заготовки на станине станка без возникновения напряжений и деформаций. Мы использовали лазерные трекеры для проверки первоначальной установки и выравнивания перед выполнением первого реза. Сам процесс обработки был тщательно выстроен для управления тепловым расширением. Для поддержания стабильной температуры в зоне резания мы использовали охлаждающую жидкость, подаваемую через шпиндель. После фрезерования первичных поверхностей деталь оставляли на 24 часа для нормализации на станке, прежде чем приступить к окончательной, легкой финишной обработке. Такой терпеливый подход обеспечил стабильность материала и правильность конечной геометрии.

| Метрика | Цель проекта | Достигнутый результат |

|---|---|---|

| Плоскостность поверхности | < 10 мкм на расстоянии более 2000 мм | 7 мкм свыше 2000 мм |

| Параллелизм | < 15 мкм между монтажными плоскостями | 11 мкм между монтажными плоскостями |

| Сроки изготовления | 6 недель | 5,5 недель |

В результате была создана база станка, превосходящая строгие технические требования заказчика. Такая точность на базовом уровне была критически важна для общей точности оборудования, что позволило им производить микрочипы нового поколения. Это доказало, что для обработки крупных деталей на станках с ЧПУ терпение и процесс так же важны, как и мощность самого станка.

Эти примеры показывают, что успех в обработке крупных деталей с ЧПУ заключается не только в наличии большого оборудования. Речь идет о целостном подходе, сочетающем стратегическое планирование, материаловедение, передовые технологии и глубокий опыт. От аэрокосмических компонентов, требующих минимального веса и максимальной прочности, до массивных промышленных баз, нуждающихся в абсолютной стабильности, - правильный партнер превращает сложные задачи в ощутимые результаты. В конечном счете это обеспечивает ценность за счет повышения производительности, надежности и ускорения интеграции в конечный продукт.

Получите запрос на обработку крупных деталей с ЧПУ с помощью PTSMAKE уже сегодня!

Готовы добиться непревзойденной точности и надежности при обработке крупных деталей с ЧПУ? Сотрудничайте с PTSMAKE - вашим экспертом в области прецизионного производства нового поколения. Свяжитесь с нами прямо сейчас, чтобы быстро получить индивидуальное предложение и узнать, как мы поможем вам оптимизировать производство, сократить задержки и гарантировать высочайшее качество.

Поймите, как эта важнейшая метрика обеспечивает точность по всему рабочему объему крупного станка. ↩

Поймите, как эта внутренняя сила влияет на точность обработки и стабильность детали. ↩

Изучите метрологию, науку об измерениях, и узнайте, как она лежит в основе высокоточного производства. ↩

Поймите, как это свойство материала определяет риск деформации и почему оно имеет решающее значение при выборе материала. ↩

Узнайте о принципах движения машин, чтобы лучше оптимизировать свои конструкции для обеспечения их технологичности. ↩

Поймите науку измерений и то, как они влияют на точность и надежность обрабатываемых деталей с ЧПУ. ↩

Узнайте, почему правильный выбор материала имеет решающее значение для защиты дорогостоящих компонентов во время транспортировки. ↩

Узнайте, как этот ключевой принцип учета влияет на расценки на обработку и планирование бюджета проекта. ↩

Нажмите, чтобы понять, как эта характеристика станка напрямую влияет на точность и качество ваших крупных обрабатываемых деталей. ↩

Поймите, почему этот фактор имеет решающее значение для обеспечения точности по всей поверхности ваших крупных деталей. ↩