Выбор между литьем по выплавляемым моделям и литьем под давлением для изготовления деталей может как повлиять на сроки реализации проекта, так и нарушить его бюджет. Многие инженеры испытывают трудности с принятием этого решения, поскольку неправильный выбор приводит к дорогостоящим переделкам, увеличению сроков изготовления и несоответствию деталей техническим условиям.

Литье по выплавляемым моделям использует жертвенный восковой шаблон и керамическую оболочку для создания сложных высокоточных деталей из высокотемпературных сплавов, в то время как литье под давлением впрыскивает расплавленный металл в многоразовые стальные формы для крупносерийного производства более простых геометрических форм из материалов с более низкой температурой плавления.

Я работал с обоими процессами в PTSMAKE, помогая клиентам принять именно такое решение для автомобильных компонентов, аэрокосмических деталей и медицинских приборов. Правильный выбор зависит от ваших конкретных требований к материалу, объему, сложности и бюджету. Позвольте мне рассказать вам о ключевых различиях и факторах принятия решения, которые помогут вам сделать лучший выбор для вашего проекта.

В чем заключается основной принцип инвестиционного литья?

По своей сути литье по выплавляемым моделям - это процесс создания и разрушения. Мы начинаем с создания точной копии конечной детали. Эта копия называется шаблоном.

Образец жертвоприношения

Этот шаблон не предназначен для длительного использования. Он служит временным инструментом. Обычно мы делаем его из воска. Его единственная цель - создать форму вокруг.

Затем мы расплавляем или сжигаем его. После этого остается идеальная полость.

| Сцена | Назначение |

|---|---|

| Создание | Сделайте точный восковой шаблон. |

| Разрушение | Снимите шаблон, чтобы сформировать форму. |

Этот уникальный метод позволяет литью по выплавляемым моделям создавать сложные формы с невероятной детализацией, что является ключевым отличием при рассмотрении литья по выплавляемым моделям от литья под давлением.

От выкройки до формы: "Инвестиции"

Настоящее волшебство происходит, когда мы "инвестируем" узор. Это означает создание керамической оболочки вокруг него. Для этого мы многократно окунаем восковой узор в керамическую шламовый1 а затем покрыть его материалом, похожим на песок.

Мы повторяем этот процесс несколько раз. Каждый слой увеличивает прочность и толщину оболочки. Таким образом, получается прочная, цельная форма. После того как оболочка достигнет нужной толщины, ее необходимо полностью высушить. Этот этап очень важен для обеспечения целостности формы.

Стадия выгорания

Когда керамическая оболочка высохнет, мы помещаем ее в духовку. Под воздействием высокой температуры весь воск расплавляется и сгорает. Это и есть "потерянный воск". Остается полая, высокодетализированная керамическая форма. Теперь она готова к заливке расплавленного металла.

Этот процесс принципиально отличается от других, таких как литье под давлением, где используется постоянная металлическая форма. Одноразовая керамическая форма для литья по выплавляемым моделям позволяет создавать гораздо более сложные конструкции и подрезы без использования черновых углов.

| Шаг процесса | Ключевое действие | Результат |

|---|---|---|

| 1. Здание-ракушка | Окунание в суспензию и песок | Формируется керамическая оболочка. |

| 2. Сушка | Вылечить оболочку | Форма набирает прочность. |

| 3. Депарафинизация | Нагрейте оболочку в духовке | Остается полая полость формы. |

В прошлых проектах PTSMAKE мы убедились, что тщательный контроль процесса создания оболочки - это ключевой момент. Именно так мы добиваемся того, чтобы каждая деталь оригинального образца была идеально передана в конечной металлической детали, последовательно соблюдая жесткие допуски.

Суть литья по выплавляемым моделям проста. Мы создаем точный восковой шаблон, строим вокруг него керамическую оболочку, а затем удаляем шаблон. В результате получается идеальная форма для одноразового использования, идеально подходящая для изготовления сложных и детализированных металлических деталей.

В чем заключается основной принцип литья под давлением?

Основной принцип прост и в то же время мощен. Мы подаем расплавленный металл в стальную форму под огромным давлением. Этот метод обеспечивает скорость и точность.

Сердце процесса

Представьте, что это высокотехнологичный шприц. Машина впрыскивает жидкий металл в предварительно сформированную полость. Эта полость называется штампом.

Металл и литье

Этот процесс основывается на двух ключевых компонентах. Расплавленный металл, из которого формируется деталь, и стальной штамп, придающий ей форму.

| Компонент | Материал | Функция |

|---|---|---|

| Расплавленный металл | Алюминий, цинк и т.д. | Формирует заключительную часть |

| Штамп (пресс-форма) | Закаленная сталь | Придает форму металлу |

Именно такое впрыскивание под высоким давлением делает литье под давлением столь эффективным для быстрого создания сложных деталей.

Магия литья под давлением заключается в давлении. Это не мягкая заливка. Мы впрыскиваем металл со скоростью, которая позволяет заполнить всю форму за миллисекунды. Это ключевое различие при рассмотрении вопроса об инвестиционном литье и литье под давлением.

Сила давления

Высокое давление имеет решающее значение. Оно заставляет металл проникать в каждую мельчайшую деталь штампа. Это обеспечивает идеальное формирование острых углов, тонких стенок и сложных геометрических форм. Такое быстрое заполнение также помогает добиться мелкозернистой микроструктуры.

Этот процесс минимизирует пористость. Захваченный воздух имеет мало шансов образовать пузырьки. В результате получается более прочная и надежная деталь. В компании PTSMAKE мы точно контролируем давление для обеспечения оптимальной плотности деталей.

Многоразовый штамп: ключевое преимущество

Пресс-форма - это постоянный инструмент многоразового использования, изготовленный из высококачественной стали. Это позволяет нам производить тысячи и даже миллионы одинаковых деталей из одной пресс-формы. Быстрое застывание2 позволяет сократить время цикла.

Такая возможность многократного использования является основным преимуществом по сравнению с методами, в которых используются одноразовые формы.

| Характеристика | Литье под давлением | Инвестиционное литье |

|---|---|---|

| Материал пресс-формы | Сталь | Воск/керамика |

| Возможность многократного использования | Высокая (100 000+ циклов) | Нет (одноразовое использование) |

| Первоначальная стоимость | Высокий | Низкий |

Хотя первоначальная стоимость штампа выше, стоимость каждой детали значительно снижается с увеличением объема. Это делает литье под давлением идеальным для серийного производства.

Основной принцип литья под давлением заключается во впрыскивании расплавленного металла в многоразовую стальную форму под высоким давлением. Этот процесс рассчитан на скорость, точность и массовое производство сложных, прочных металлических деталей, обеспечивая отличную повторяемость при реализации крупносерийных производственных проектов.

Чем отличается выбор материала при литье по выплавляемым моделям от литья под давлением?

Самое большое различие заключается в температуре. Литье по выплавляемым моделям может работать с материалами с очень высокой температурой плавления. Это связано с тем, что керамические формы являются одноразовыми и рассчитаны на сильный нагрев.

Однако при литье под давлением используются многоразовые стальные формы. Эти формы не выдерживают высоких температур, необходимых для таких металлов, как сталь.

Распространенные сплавы для литья по выплавляемым моделям

Этот процесс отлично подходит для высокопроизводительных и высокотемпературных металлов. Вспомните сталь, нержавеющую сталь и даже суперсплавы для аэрокосмических деталей.

Типичные сплавы для литья под давлением

Здесь мы сосредоточимся на цветных металлах. Они имеют более низкую температуру плавления. Наиболее распространенными являются сплавы алюминия, цинка и магния.

Быстрое сравнение подчеркивает этот ключевой момент в споре между литьем по выплавляемым моделям и литьем под давлением.

| Метод литья | Тип металла | Общие примеры |

|---|---|---|

| Инвестиционное литье | Черные металлы (высокотемпературные) | Сталь, нержавеющая сталь, кобальтовые сплавы |

| Литье под давлением | Цветные металлы (низкотемпературные) | Алюминий, цинк, магний |

Почему температура плавления диктует процесс

Основной причиной разделения материалов является сама форма. При литье по выплавляемым моделям используется расходуемая керамическая оболочка. Эта оболочка создается вокруг воскового шаблона. Когда воск расплавлен, керамика может работать с расплавленной сталью, залитой при температуре более 1600°C (2900°F). Форма ломается, чтобы освободить деталь.

При литье под давлением форма представляет собой постоянную стальную матрицу. Заливка расплавленной стали в стальную форму приведет к ее повреждению или даже к сварке. Это ограничивает процесс металлами, которые плавятся при гораздо более низких температурах. Это защищает дорогую многоразовую пресс-форму. Это критический фактор при выборе между литьем по выплавляемым моделям и литьем под давлением.

Подробное сравнение сплавов

В проектах PTSMAKE выбор материала является важнейшим первым шагом. Совместимость с технологическим процессом напрямую влияет на свойства и стоимость конечной детали. Понимание этого помогает избежать дорогостоящих ошибок при проектировании. Мы часто работаем с различными чёрные сплавы3 для сложных условий эксплуатации.

В таблице ниже представлены дополнительные варианты. Мы видели, как эти материалы использовались во многих проектах клиентов.

| Характеристика | Сплавы для литья по выплавляемым моделям | Сплавы для литья под давлением |

|---|---|---|

| Основной тип | Черные металлы | Цветные металлы |

| Примеры | Нержавеющая сталь, углеродистая сталь, инструментальная сталь, никелевые и кобальтовые сплавы | Алюминий (A380), цинк (Zamak 3), магний (AZ91D) |

| Температура плавления | Высокая (например, сталь ~1510°C) | Низкая (например, алюминий ~660°C) |

| Основные сильные стороны | Высокая прочность, твердость, устойчивость к коррозии | Легкий вес, отличная отделка, высокая проводимость |

| Общее использование | Лопасти турбин, медицинские имплантаты, компоненты огнестрельного оружия | Автомобильные детали, корпуса электроники, компоненты бытовой техники |

Использование расходуемых керамических форм для литья по выплавляемым моделям позволяет работать с высокотемпературными черными сплавами, такими как сталь. В отличие от этого, многоразовые стальные формы для литья под давлением ограничиваются цветными металлами с более низкой температурой плавления, такими как алюминий и цинк, чтобы сохранить целостность формы.

Как сравнивается геометрическая сложность между литьем по выплавляемым моделям и литьем под давлением?

При выборе между литьем по выплавляемым моделям и литьем под давлением решающим фактором является свобода проектирования. Выбранный вами процесс напрямую влияет на возможную сложность конструкции.

Этот выбор влияет на такие характеристики, как внутренние каналы и острые углы. Он также определяет, насколько тонкими вы можете сделать стены.

Замысловатые внутренние переходы

Литье по выплавляемым моделям отлично подходит для создания сложных внутренних проходов. Восковой шаблон может быть отлит практически в любой форме.

Литье под давлением не справляется с этими задачами. Металлические штампы не могут легко сформировать сложные, замкнутые каналы. Это существенно ограничивает внутреннюю геометрию.

Обработка подрезов

Подрезы - это элементы, препятствующие прямому извлечению детали из формы. Инвестиционное литье легко справляется с ними.

Керамическая оболочка отламывается, поэтому подрезы не являются проблемой. Литье под давлением требует сложных и дорогостоящих направляющих или боковых уголков для подрезов.

Достижение тонких стен

Оба процесса позволяют получать тонкие стенки. Однако литье по выплавляемым моделям часто имеет преимущество.

Она позволяет создавать более тонкие и ровные стенки. Это происходит потому, что расплавленный металл попадает в предварительно нагретую керамическую форму.

Вот краткое сравнение:

| Характеристика | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Внутренние переходы | Превосходно | Ограниченный |

| Undercuts | Превосходно | Сложно / дорого |

| Тонкие стены | Очень хорошо | Хорошо |

| Свобода дизайна | Высокий | Умеренный |

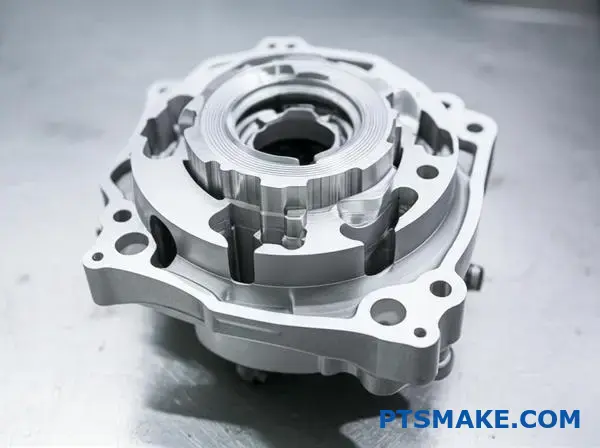

Части2:

Части3:

Основная причина превосходной свободы дизайна литья по выплавляемым моделям кроется в его фундаментальном процессе. В нем используется жертвенный узор4, Как правило, они изготавливаются из воска, который является точной копией конечной детали.

На этот восковой рисунок наносится керамическая суспензия. После застывания керамики воск расплавляется. В результате остается цельная керамическая форма.

Эта одноразовая пресс-форма допускает практически неограниченные геометрические возможности. Не нужно учитывать линии раздела или углы осадки. Вы можете создавать сложные цельные конструкции, которые были бы невозможны при использовании других методов.

В отличие от литья под давлением используется постоянная стальная форма, состоящая из двух частей. Конечная деталь должна быть спроектирована таким образом, чтобы ее можно было извлечь из этой формы.

Это накладывает несколько ограничений. Элементы должны иметь углы вытяжки. Глубокие и узкие карманы являются сложной задачей. А сложные внутренние сердечники часто оказываются невыполнимыми.

В прошлых проектах PTSMAKE мы направляли клиентов на литье по выплавляемым моделям для деталей со встроенными извилистыми каналами охлаждения или сложными внутренними ребрами. Такие детали просто нецелесообразно изготавливать методом литья под давлением.

| Фактор ограничения | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Тип инструмента | Расходуемая керамическая форма | Многоразовая стальная матрица |

| Линии расставания | Нет | Требуется |

| Углы наклона | Не требуется | Требуется |

| Стоимость оснастки | Нижний | Выше |

Части4:

Литье по выплавляемым моделям обеспечивает беспрецедентную свободу проектирования сложных геометрических форм, таких как внутренние проходы и подрезы. Литье под давлением имеет больше ограничений из-за использования постоянных металлических матриц, которые требуют таких характеристик, как углы осадки для выталкивания деталей.

Части5:

Какие типичные виды отделки поверхности достигаются при литье по выплавляемым моделям и литье под давлением?

Давайте сразу перейдем к цифрам. При сравнении литья по выплавляемым моделям и литья под давлением решающее значение имеет качество поверхности отливки.

Литье по выплавляемым моделям обычно обеспечивает значительно более гладкую поверхность с самого начала. Мы измеряем это с помощью Ra (среднее значение шероховатости).

Более низкое значение Ra означает более гладкую отделку. Это первоначальное качество позволяет значительно сократить количество этапов вторичной обработки, экономя ваше время и деньги.

Вот типичное сравнение, которое мы видим в наших проектах.

| Метод литья | Типичный литой Ra (мкм) | Типичный литой Ra (μin) |

|---|---|---|

| Инвестиционное литье | 1.6 - 3.2 | 63 - 125 |

| Литье под давлением | 3.2 - 6.3 | 125 - 250 |

Эта разница часто диктует выбор процесса для деталей, где важны эстетика или гидродинамика.

Основная причина этого различия заключается в материале формы. При литье по выплавляемым моделям используется керамическая оболочка, построенная вокруг воскового шаблона.

Мелкие керамические частицы создают поверхность формы, которая с высокой точностью воспроизводит даже самые замысловатые детали. В результате после удаления воска получается превосходная отделка.

При литье под давлением используются прочные стальные штампы многоразового использования. Несмотря на то, что эти штампы имеют хорошо отполированную поверхность, процесс литья гораздо более агрессивен.

Расплавленный металл впрыскивается под огромным давлением. В течение тысяч выстрелов происходит многократное нагревание и охлаждение, известное как термоциклирование5, Это может привести к микроскопическому износу поверхности штампа. Этот износ в конечном итоге переходит на детали.

Другие переменные тоже имеют значение. При литье под давлением такие факторы, как скорость впрыска, давление и температура металла, должны быть идеально контролируемыми, чтобы свести к минимуму такие дефекты поверхности, как линии растекания.

Для литья по выплавляемым моделям наиболее важными факторами являются качество воскового рисунка и консистенция керамической суспензии.

| Фактор | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Материал пресс-формы | Керамическая оболочка (мелкие частицы) | Штамп из закаленной стали |

| Технологическое давление | Низкая (гравитационная заливка) | Высокий (принудительный впрыск) |

| Ключевая переменная | Качество шлама и воска | Скорость и давление впрыска |

| Коэффициент износа | Плесень одноразовая | Эрозия штампа с течением времени |

В компании PTSMAKE мы тщательно контролируем эти факторы, чтобы ваши детали соответствовали заданной чистоте поверхности с самого первого изделия.

Одноразовые керамические формы для литья по выплавляемым моделям дают превосходную поверхность после отливки (более низкое значение Ra). В отличие от этого, прочные стальные формы для литья под давлением эффективны для больших объемов, но приводят к немного более грубой первоначальной отделке из-за технологических напряжений.

Чем отличаются достижимые допуски на размеры между литьем по выплавляемым моделям и литьем под давлением?

При сравнении литья по выплавляемым моделям и литья под давлением ключевым фактором является допуск на размеры. Литье под давлением обычно обеспечивает гораздо более жесткие допуски прямо из формы.

Эта точность исходит из самого процесса.

Исходя из отраслевых стандартов и данных наших проектов, типичные достижимые допуски значительно отличаются. Ниже приведено общее руководство.

| Допустимость характеристик | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Линейный допуск (типичный) | ±0,005 дюйм/дюйм (0,005 мм/мм) | ±0,0015 дюйм/дюйм (0,0015 мм/мм) |

| Плоскостность (на дюйм) | 0,005 дюйма | 0,002 дюйма |

| Минимальная толщина стенок | ~0,060" (1,5 мм) | ~0,020" (0,5 мм) |

Эта таблица демонстрирует явное преимущество литья под давлением в производстве деталей сетчатой формы, требующих меньшей вторичной обработки.

Основная причина этого различия кроется в материале пресс-формы и процессе производства.

Стабильность стальных форм

При литье под давлением используются прочные, точно обработанные стальные формы. Эти постоянные формы невероятно стабильны. Они устойчивы к износу и термическим деформациям в течение многих циклов.

Эта стабильность напрямую связана с согласованностью деталей. Каждый изготовленный компонент является практически идеальной копией предыдущего.

Однако при литье по выплавляемым моделям используется керамическая оболочка, созданная по восковому шаблону. Эта оболочка является одноразовой и разрушается после каждого литья.

Несмотря на свою эффективность, процесс создания оболочки вводит больше переменных. Это может привести к небольшим несоответствиям в разных оболочках.

Контроль давления и процессов

Литье под давлением предполагает впрыск расплавленного металла в форму под очень высоким давлением. Это обеспечивает быстрое и полное заполнение полости формы.

Этот контролируемый процесс сводит к минимуму проблемы, связанные с неравномерным объёмная усадка6, . Он уменьшает пористость и создает мелкозернистые структуры.

При литье по выплавляемым моделям обычно используется сила тяжести или низкое давление. Заливка происходит медленнее и с меньшей силой, что может привести к менее четким деталям и более широким диапазонам допусков.

По сути, процесс литья под давлением просто более повторяем.

Литье под давлением обеспечивает превосходные допуски на размеры благодаря прочным стальным формам и процессу впрыска под высоким давлением. Это позволяет получать высокоточные детали непосредственно из инструмента, часто сводя к минимуму необходимость вторичной обработки по сравнению с литьем под давлением.

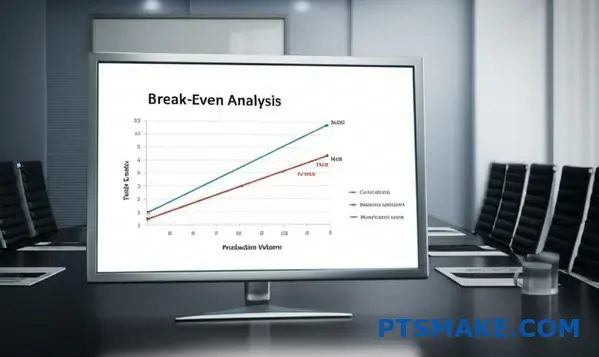

Как влияет объем производства на выбор технологии между литьем по выплавляемым моделям и литьем под давлением?

Визуализация затрат - ключевой момент. Анализ безубыточности - идеальный инструмент для этого. Он помогает точно определить объем производства, при котором один метод становится более экономичным, чем другой.

Эта диаграмма наглядно отображает общую стоимость в зависимости от количества произведенных деталей. Здесь учитываются как первоначальные инвестиции в оснастку, так и стоимость одной детали для каждого процесса.

Сравнение делает очевидными финансовые компромиссы в споре между инвестиционным литьем и литьем под давлением.

| Компонент затрат | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Начальная оснастка | Низкий | Очень высокий |

| Цена за деталь | Выше | Нижний |

Понимание кривых затрат

График безубыточности строится по двум линиям. Одна - для литья по выплавляемым моделям, другая - для литья под давлением. По вертикальной оси отложены общие затраты, по горизонтальной - объем производства.

Линия литья по выплавляемым моделям начинается ниже. Это отражает низкую начальную стоимость оснастки. Однако линия поднимается более круто, поскольку производство каждой отдельной детали обходится дороже.

Стоимость литья под давлением гораздо выше. Это связано со значительными предварительными затратами на создание сложной формы из закаленной стали. Но ее наклон гораздо ровнее. Это говорит о низкой стоимости каждой детали.

Точка пересечения - ключевой момент

Точка пересечения этих двух линий - это безубыточный объем. Если ожидаемый объем ниже этой точки, литье по выплавляемым моделям будет наиболее экономически эффективным выбором.

Если ваш объем превышает эту отметку, то литье под давлением - явный победитель. Высокая стоимость оснастки распределяется между многими единицами продукции. Такое распределение затрат известно как Амортизация7. В PTSMAKE этот анализ занимает центральное место в нашем процессе котирования.

| Объем производства | Экономичный выбор | Оправдание |

|---|---|---|

| Низкий объем | Инвестиционное литье | Низкая первоначальная стоимость оснастки делает доступными небольшие тиражи. |

| Большой объем | Литье под давлением | Низкая стоимость каждой детали обеспечивает значительную экономию с течением времени. |

Анализ безубыточности дает четкую финансовую схему. Он показывает, что литье по выплавляемым моделям идеально подходит для небольших объемов благодаря низкой начальной стоимости, в то время как эффективность литья под давлением делает его лучшим выбором для массового производства, оправдывая высокие первоначальные инвестиции.

Какова общая структура затрат между литьем по выплавляемым моделям и литьем под давлением?

При сравнении литья по выплавляемым моделям и литья под давлением основным фактором является структура затрат. Это классический компромисс. Вы должны выбрать между высокими первоначальными затратами и низкими затратами на каждую деталь, или наоборот.

Этот выбор в значительной степени зависит от предполагаемого объема производства. Каждый процесс имеет свою экономическую модель.

Основные факторы, определяющие затраты

Понимание этих факторов крайне важно. Они напрямую влияют на итоговый результат вашего проекта.

| Фактор стоимости | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Инструментальная оснастка | От низкого до умеренного | Очень высокий |

| Материал | Выше (больше отходов) | Меньше (меньше отходов) |

| Труд | Высокий | Низкий (автоматизированный) |

| Время цикла | Медленный | Очень быстро |

Литье под давлением требует больших первоначальных инвестиций. Но при крупносерийном производстве оно окупается за счет низкой стоимости единицы продукции.

Более глубокий взгляд на разбивку затрат

Давайте разберемся, почему эти затраты так сильно различаются. В своей работе в PTSMAKE мы проводим клиентов через этот анализ, чтобы найти наиболее экономически эффективное решение для их конкретных потребностей. Дело не только в первоначальном предложении.

Амортизация инструментального оборудования

Для литья под давлением требуются прочные формы из закаленной стали. Они должны выдерживать огромное давление и нагрев в течение тысяч циклов. Это делает их очень дорогими.

При литье по выплавляемым моделям используется менее дорогая оснастка. Часто она включает в себя создание мастер-шаблона для производства восковых копий. Эта оснастка не должна выдерживать те же нагрузки, что значительно снижает первоначальную стоимость.

Материал, труд и время цикла

Литье под давлением - это высокоавтоматизированный процесс. Как только машина настроена, детали могут быть изготовлены очень быстро с минимальными трудозатратами. Такая скорость значительно снижает стоимость одной детали.

Литье по выплавляемым моделям многоступенчатое и трудоемкое. Оно включает в себя создание оболочки, депарафинизацию и заливку. Каждый этап увеличивает время и трудозатраты, что приводит к удорожанию каждой детали. Этот метод включает в себя концепцию, называемую оснасткой амортизация8.

Объем - решающий фактор

Ключевым моментом является объем производства. Высокая стоимость оснастки при литье под давлением распределяется между многими деталями.

| Объем производства | Лучший выбор | Причина |

|---|---|---|

| Низкий (например, < 5 000) | Инвестиционное литье | Низкая первоначальная стоимость оснастки оправдывает более высокую цену детали. |

| Высокий (например, > 10 000) | Литье под давлением | Высокая первоначальная стоимость компенсируется очень низкой стоимостью единицы продукции. |

Высокие первоначальные затраты на оснастку для литья под давлением уравновешиваются низкими ценами на каждую деталь, что идеально подходит для крупносерийного производства. Напротив, литье по выплавляемым моделям предлагает более низкие первоначальные затраты, но более высокие цены за единицу продукции, что делает его более подходящим для небольших объемов и сложных конструкций.

Как соотносятся механические свойства готовых деталей при литье по выплавляемым моделям и литье под давлением?

Истинная прочность детали лежит глубже, чем качество обработки поверхности. Она заключается в микроструктуре. Именно здесь мы видим основные различия между литьем по выплавляемым моделям и литьем под давлением.

Физика производственного процесса напрямую определяет внутреннее качество конечной детали.

Зернистая структура и плотность

Медленное охлаждение при литье по выплавляемым моделям создает крупнозернистую, однородную структуру. Это, как правило, приводит к повышению плотности и уменьшению количества внутренних пустот.

Быстрое охлаждение при литье под давлением создает мелкозернистую поверхность. Это выглядит великолепно, но может скрывать подповерхностную пористость.

Вот краткое сравнение:

| Характеристика | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Скорость охлаждения | Медленный и контролируемый | Очень быстро |

| Структура зерна | Крупный, равномерный | Тонкая поверхность, переменная сердцевина |

| Плотность | В целом выше | Может быть ниже из-за пористости |

| Риск пористости | Низкий | Высокая (газовая пористость) |

Эта внутренняя структура имеет решающее значение для производительности.

Давайте углубимся в физику процесса. Все дело в тепле и давлении.

Роль скорости охлаждения

При литье под давлением расплавленный металл подается в холодную стальную форму. Это "ударяет" металл, заставляя его застывать почти мгновенно.

Такое быстрое охлаждение создает на поверхности детали очень мелкозернистую структуру. Это может способствовать достижению превосходной твердости поверхности. Однако она также может задерживать воздух и газ. В результате внутри детали образуются крошечные пузырьки, или пористость.

Литье по выплавляемым моделям - это противоположный процесс. Керамическая оболочка предварительно нагревается перед заливкой металла. Охлаждение происходит медленно и равномерно.

Этот процесс дает газам время для выхода. Он также позволяет более контролируемо формировать кристаллы. Замедленное затвердевание способствует более благоприятному рост дендритов9, что приводит к более плотной и прочной внутренней структуре. По опыту компании PTSMAKE, это обеспечивает превосходную целостность для критически важных приложений.

Влияние давления на дефекты

| Метод литья | Уровень давления | Риск первичного дефекта |

|---|---|---|

| Литье под давлением | Очень высокий | Газовая пористость |

| Инвестиционное литье | Низкий (гравитация/вакуум) | Усадка Пористость (можно регулировать) |

Высокое давление при литье под давлением отлично подходит для детализации. Но оно может нагнетать газ в металлический раствор, который затем задерживается при охлаждении металла. Более низкое давление при литье по выплавляемым моделям позволяет полностью избежать этой проблемы.

Быстрый процесс литья под давлением создает мелкозернистую поверхность, но чреват внутренней пористостью. Медленное, контролируемое охлаждение при литье по выплавляемым моделям позволяет получить более плотную, однородную зернистую структуру с минимальным количеством пустот, что влияет на общую целостность и производительность детали.

Какие дополнительные операции обычно требуются при литье по выплавляемым моделям и литье под давлением?

Отливка - это только начало. Необработанная деталь, выходящая из формы, редко бывает готова к использованию. И литье по выплавляемым моделям, и литье под давлением требуют нескольких дополнительных операций.

Эти шаги очень важны. Они обеспечивают соответствие конечной детали точным спецификациям по функциональности и внешнему виду.

Первоначальная постобработка

Снятие ворот - первый шаг для обоих. Однако методы часто различаются. Литье по выплавляемым моделям требует более деликатного обращения.

| Операция | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Снятие ворот | Ручная резка, шлифовка | Обрезной пресс, пила |

| Первичная очистка | Абразивная обработка | Обработка галтовкой, дробеструйная обработка |

Эти начальные этапы подготавливают деталь к более тонким процессам отделки.

Более глубокое погружение во вторичные операции

Выбор между литьем по выплавляемым моделям и литьем под давлением также влияет на последующие этапы. Каждый процесс имеет уникальные требования для достижения конечных желаемых свойств. Первоначальная отливка представляет собой лишь почти чистую форму.

Термообработка

Термическая обработка - обычное дело для литья по выплавляемым моделям. Она повышает прочность и долговечность. Это особенно актуально для стали и алюминиевых сплавов. Процесс изменяет микроструктуру металла.

Однако литье под давлением редко подвергается термической обработке. Процесс высокого давления может привести к образованию внутренней пористости. Нагрев может привести к образованию пузырей на поверхности. Мы всегда предупреждаем клиентов об этом ограничении.

Обработка и отделка

Оба метода часто требуют механической обработки. При этом достигаются жесткие допуски, которые невозможно обеспечить только литьем. В компании PTSMAKE мы используем обработку с ЧПУ для создания критических элементов.

Отделка поверхности также играет ключевую роль. Она улучшает эстетику и повышает коррозионную стойкость. Необходимая отделка полностью зависит от области применения.

| Тип отделки | Общие для литья по выплавляемым моделям | Обычные для литья под давлением |

|---|---|---|

| Живопись | Да | Да |

| Покрытие | Да | Да |

| Анодирование | Да (для алюминия) | Да (для алюминия) |

| Полировка | Да, для создания роскошного образа | Встречается реже, может открывать поры |

Процесс Изнурительный10 является уникальным для литья по выплавляемым моделям. Он предполагает удаление керамической оболочки после затвердевания металла. Этот шаг должен быть выполнен аккуратно, чтобы не повредить мелкие детали детали.

Оба метода литья требуют последующей обработки, но ее этапы существенно различаются. Литье по выплавляемым моделям часто включает в себя более интенсивные этапы, такие как термообработка и деликатная очистка, в то время как литье под давлением сосредоточено на высокоскоростной обрезке и отделке поверхности, подходящей для отлитой поверхности.

Каковы ключевые ограничения для каждого процесса между литьем по выплавляемым моделям и литьем под давлением?

Выбирая между литьем по выплавляемым моделям и литьем под давлением, необходимо понимать их ограничения. Каждый метод имеет свои специфические ограничения, которые могут повлиять на успех вашего проекта.

В этом кратком руководстве описаны эти ключевые различия. Оно поможет вам принять более обоснованное решение в отношении ваших компонентов.

Ограничения литья по выплавляемым моделям

Этот процесс универсален, но имеет свои границы. Можно отметить более медленные производственные циклы и более высокую стоимость одной детали.

| Ограничение | Сведения об ограничениях |

|---|---|

| Размер и вес | Обычно для небольших деталей, от грамма до 75 кг. |

| Скорость производства | Медленнее из-за многоступенчатого процесса обработки воска и оболочки. |

| Стоимость | Более высокие первоначальные трудовые и материальные затраты на единицу продукции. |

| Геометрический | Некоторые внутренние формы могут быть сложны для правильной оболочки. |

Ограничения литья под давлением

Литье под давлением - быстрый и экономически эффективный метод для больших объемов. Однако оно менее гибко в других областях.

| Ограничение | Сведения об ограничениях |

|---|---|

| Материал | В основном ограничивается цветными сплавами, такими как алюминий, цинк и магний. |

| Стоимость оснастки | Очень высокая первоначальная стоимость пресс-формы (штампа). |

| Пористость | Детали могут иметь внутреннюю пористость, что влияет на прочность. |

| Геометрический | Подрезы и сложные внутренние элементы повышают сложность и стоимость. |

Когда мы сравниваем литье по выплавляемым моделям с литьем под давлением, выбор материала является основным разделительным фактором. Стальные формы для литья под давлением не выдерживают высокой температуры плавления таких черных металлов, как сталь. Инструментарий будет слишком быстро разрушаться.

Именно поэтому он отлично подходит для работы с алюминиевыми и цинковыми сплавами.

В литье по выплавляемым моделям, напротив, используются керамические оболочки. Они одноразовые и могут выдерживать очень высокие температуры. Это позволяет отливать широкий спектр металлов, включая нержавеющую сталь и сверхпрочные сплавы.

Геометрические и инструментальные факторы

Размер и сложность детали также определяют выбор. Литье по выплавляемым моделям обеспечивает невероятную свободу дизайна для сложных деталей. Низкая толщина оболочки проницаемость11 помогает запечатлеть мелкие детали.

Литье под давлением лучше подходит для деталей с более простым дизайном, производимых в больших объемах. Возможно изготовление тонких стенок, но конструкторы должны помнить о текучести металла и возможных дефектах.

Еще одним важным моментом является оснастка. В компании PTSMAKE мы помогаем клиентам принять это решение, поскольку оно имеет огромное влияние на бюджет.

| Фактор | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Инвестиции в оснастку | От низкого до среднего (для формы с восковым рисунком) | Очень высокая (для штампа из закаленной стали) |

| Время выполнения | Короче для оснастки, длиннее для производства деталей | Дольше для оснастки, очень быстро для производства деталей |

| Лучший объем | Низкий и средний объем | Высокий и очень высокий объем |

Понимание этих ограничений крайне важно. Ограничения по материалу, размеру и геометрии напрямую влияют на стоимость, скорость производства и качество конечной детали. Неправильный выбор на ранней стадии может привести к дорогостоящим переделкам и задержкам в дальнейшем.

Анализ лопатки аэрокосмической турбины: почему именно литье по выплавляемым моделям?

Лопатки аэрокосмических турбин - это мастер-класс в области машиностроения. Они подвергаются воздействию экстремальных температур и нагрузок. Эта сложная среда диктует выбор материала и технологии изготовления.

Почему литье по выплавляемым моделям является самым популярным методом?

Непревзойденная комбинация

Ответ лежит в двух ключевых областях. Во-первых, необходимость в высокопроизводительных сверхпрочных сплавах. Во-вторых, невероятно сложная полая конструкция клинка для охлаждения. Ни один другой процесс не справляется с этими двумя требованиями так эффективно.

| Вызов | Требование |

|---|---|

| Экстремальная жара | Высокотемпературные сверхпрочные сплавы |

| Эффективное охлаждение | Сложные внутренние переходы |

Эта уникальная пара делает инвестиционное литье единственным приемлемым вариантом.

Материальный императив: Суперсплавы

Лопатки турбин работают в среде, превышающей 1 000°C. Это требует применения таких материалов, как никель суперсплав12. Эти металлы сохраняют свою прочность при температурах, которые могли бы расплавить многие другие.

Такая высокая температура плавления сразу же ставит производственные задачи. Например, при сравнении литья по выплавляемым моделям с литьем под давлением выбор очевиден. Литье под давлением не подходит для таких высокотемпературных материалов.

Геометрическая головоломка: полые аэродинамические профили

Лопатки современных турбин не сплошные. Они имеют замысловатые, змеевидные внутренние каналы охлаждения. Эти каналы позволяют холодному воздуху проходить через лопатку, предотвращая ее расплавление.

Обработка этих внутренних элементов из цельного блока невозможна. Литье по выплавляемым моделям прекрасно решает эту проблему. В нем используются предварительно сформированные керамические стержни, которые помещаются внутрь воскового шаблона.

После отливки эти керамические сердечники химически растворяются. После этого остается точная и сложная внутренняя сеть, необходимая для охлаждения. Этот метод позволяет получить единый, бесшовный компонент с характеристиками, недостижимыми в других условиях.

| Метод | Пригодность для лопастей турбин | Причина |

|---|---|---|

| Инвестиционное литье | Идеальный | Обрабатывает сверхпрочные сплавы и сложные полые формы. |

| Обработка с ЧПУ | Неподходящий | Невозможно создать внутренние каналы охлаждения. |

| Литье под давлением | Неподходящий | Не может работать с суперсплавами с высокой температурой плавления. |

Этот процесс обеспечивает прочность, термостойкость и эффективное охлаждение лезвий.

Сочетание высокотемпературных сверхпрочных сплавов и сложных внутренних каналов охлаждения делает литье по выплавляемым моделям единственным практическим решением для современных турбинных лопаток. Этот метод обеспечивает производительность и надежность, необходимые для аэрокосмических применений.

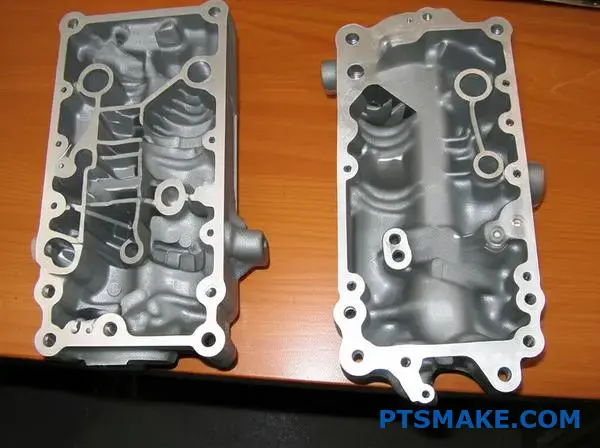

Анализ корпуса автомобильной коробки передач: почему именно литье под давлением?

Автомобильная промышленность требует огромного количества одинаковых деталей. Ярким примером является корпус коробки передач. Почему для этого стоит выбрать литье под давлением?

Первоначальные затраты на оснастку очень высоки. Этот факт часто удивляет людей. Но это ключ к чрезвычайно низкой стоимости деталей.

Логика большого объема

Для приложений, требующих миллионных тиражей, первоначальные инвестиции имеют смысл. Затраты распределяются, что делает каждую деталь дешевле на протяжении всего производственного цикла.

Распределение затрат в масштабе

Этот метод особенно эффективен при больших объемах производства. Стоимость одной детали значительно снижается при увеличении объема.

| Объем производства | Предварительные затраты на оснастку | Стоимость одной детали |

|---|---|---|

| Низкий (например, 1 000) | Высокий | Относительно высокий |

| Высокая (например, 1 000 000+) | Высокий | Крайне низкий |

Этот компромисс играет центральную роль при принятии решений о производстве в автомобильном секторе.

Оправдание масштабных инвестиций в оснастку

Форма для литья под давлением - это чудо инженерной мысли. Она изготавливается из закаленной стали и должна выдерживать огромное давление и нагрев в течение миллионов циклов. Именно поэтому она стоит так дорого.

Однако эти инвестиции окупаются за счет амортизация оснастки13. Общая стоимость пресс-формы делится на каждую произведенную деталь. Для корпуса коробки передач это могут быть миллионы единиц.

Вклад стоимости инструмента в каждую деталь становится невероятно малым.

Стабильность и согласованность размеров

Корпус коробки передач имеет сложную внутреннюю конструкцию. Он требует жестких допусков для идеальной посадки подшипников и валов. Литье под давлением обеспечивает исключительную стабильность размеров каждой детали.

Если речь идет о крупносерийных металлических деталях, то литье по выплавляемым моделям в сравнении с литьем под давлением Часто возникают споры. Хотя литье по выплавляемым моделям отлично подходит для сложных форм, оно не может сравниться со скоростью и низкой стоимостью детали при литье под давлением в таких масштабах.

По результатам наших испытаний литье под давлением обеспечивает требуемое постоянство для автоматизированных сборочных линий. Любое отклонение может привести к остановке производства.

| Характеристика | Литье под давлением (для корпусов редукторов) | Альтернативные методы |

|---|---|---|

| Время цикла | Секунды на деталь | Минуты или часы на деталь |

| Последовательность | Чрезвычайно высокий | Переменная |

| Стоимость по объему | Очень низкий | Высокий |

В компании PTSMAKE мы проводили клиентов через этот анализ. Математика всегда указывает на литье под давлением для настоящего массового производства.

Для корпусов коробок передач высокие первоначальные инвестиции в литье под давлением являются стратегическим выбором. Он обеспечивает производство миллионов идентичных, стабильных по размерам деталей при минимальной стоимости детали, что очень важно для масштаба автомобильной промышленности.

Ваша деталь должна быть сложной и высокопроизводительной. Литье по выплавляемым моделям или литье под давлением.

Вы стоите перед сложным выбором. Ваша конструкция сложна, но вам нужны тысячи изделий. Это ставит литье по выплавляемым моделям и литье под давлением лицом к лицу.

Литье по выплавляемым моделям отличается сложностью. Литье под давлением обеспечивает большие объемы производства при меньшей стоимости одной детали.

Основной компромисс

Так что же делать? Жертвуете ли вы замысловатостью дизайна ради скорости и стоимости? Или вы согласитесь на более высокую цену за идеальную сложность?

Давайте построим схему, которая поможет вам принять решение.

| Путь принятия решений | Лучшее для... | Ключевое соображение |

|---|---|---|

| Редизайн для литья под давлением | Проекты, чувствительные к затратам | Можно ли сохранить функциональность? |

| Разделить на несколько частей | Модульные или сложные узлы | Затраты на сборку и укладку допусков |

| Принять литье по выплавляемым моделям | Сложность критически важных задач | Оправдана ли более высокая стоимость каждой детали? |

Эта таблица упрощает первоначальные варианты. Каждый путь имеет существенные последствия для сроков и бюджета вашего проекта.

Выбор правильного пути требует более глубокого изучения. Дело не только в первоначальной цене. Речь идет о совокупной стоимости владения и жизненном цикле продукта.

Путь 1: Перепроектирование для обеспечения технологичности (DFM)

В компании PTSMAKE мы часто начинаем именно с этого. Мы сотрудничаем с клиентами, чтобы понять, можно ли упростить сложную конструкцию для литья под давлением. Этот процесс, известный как DFM, имеет решающее значение.

Мы анализируем такие особенности, как подрезы, тонкие стенки и углы вытяжки. Иногда небольшая корректировка может сделать деталь пригодной для литья под давлением. Это часто приводит к значительной экономии средств при крупносерийном производстве без ущерба для основной функции.

Путь 2: Модульная сборка

Что делать, если переделка не представляется возможной? Рассмотрите возможность разделения детали на более простые компоненты. Их можно отлить под давлением или обработать отдельно, а затем собрать.

Такой модульный подход может быть очень эффективным. Он упрощает оснастку и позволяет легче производить ремонт. Однако необходимо учитывать трудозатраты на сборку и возможные проблемы с допусками.

Путь 3: Принятие затрат на инвестиционное литье

Иногда сложность не подлежит обсуждению. Для критически важных деталей аэрокосмического или медицинского назначения сложная геометрия имеет большое значение. В таких случаях приходится соглашаться на более высокую экономика подразделения14 инвестиционного литья - это правильный выбор. Производительность и надежность оправдывают затраты. Ключевым моментом является четкое понимание долгосрочной стоимости.

| Фактор | Редизайн (литье под давлением) | Разъемная деталь (литье под давлением) | Стоимость приемки (литье по выплавляемым моделям) |

|---|---|---|---|

| Стоимость оснастки | Высокий | Умеренный (за часть) | Низкий |

| Стоимость детали | Низкий | Низкая (за штуку) | Высокий |

| Сборка | Нет | Требуется | Нет |

| Целостность дизайна | Потенциально изменен | Поддерживается | Полностью поддерживается в рабочем состоянии |

Это помогает визуализировать финансовые и инженерные компромиссы на протяжении всего срока службы продукта.

Выбор между литьем по выплавляемым моделям и литьем под давлением для сложных деталей большого объема - это стратегический баланс. Ваше решение зависит от гибкости конструкции, стратегии сборки и долгосрочных бюджетных соображений. Четкая схема поможет вам найти наиболее эффективное решение.

Ваш проект требует нержавеющей стали. Инвестиционное литье или литье под давлением?

Почему нельзя просто лить под давлением нержавеющую сталь? Это обычный вопрос с простым ответом: тепло.

Нержавеющая сталь имеет очень высокую температуру плавления. Такая температура слишком велика для инструментов, используемых при обычном литье под давлением.

Этот процесс просто разрушит форму. Это делает метод непрактичным и дорогостоящим для данного материала.

Однако литье по выплавляемым моделям рассчитано на такие высокие температуры, что делает его промышленным стандартом.

Сравнение температур плавления

| Материал | Приблизительная температура плавления (°C) |

|---|---|

| Нержавеющая сталь (304) | 1400 - 1450 |

| Алюминиевые сплавы (литье под давлением) | ~ 600 |

| Инструментальная сталь (H13 Die) | ~ 1425 |

Как видно из таблицы, температуры плавления слишком близки для комфортного использования.

Проблема высоких температур при литье

Для литья под давлением используются многоразовые стальные формы, часто изготовленные из инструментальной стали H13. Эти формы отлично подходят для литья низкотемпературных металлов, таких как алюминий или цинк.

Однако нержавеющая сталь плавится при температуре, которая очень близка или даже превышает температуру плавления самого материала пресс-формы.

Заливка расплавленной нержавеющей стали в стальную матрицу приведет к катастрофическому разрушению. Сильный нагрев приведет к тепловому удару, в результате чего штамп почти сразу же треснет и деформируется.

Другой важной проблемой является пайка штампов15, расплавленный металл химически соединяется с поверхностью формы. Это разрушает отделку детали и повреждает дорогостоящую литейную форму, зачастую не подлежащую ремонту. Выбор между литьем по выплавляемым моделям и литьем под давлением становится очевидным.

Почему инвестиционное литье - это решение

Литье по выплавляемым моделям решает эту проблему, поскольку не использует металлическую форму. Вместо этого используется керамическая оболочка, созданная по восковому шаблону.

Этот процесс идеально подходит для высокотемпературных сплавов.

| Характеристика | Литейная форма | Форма для литья по выплавляемым моделям |

|---|---|---|

| Материал | Инструментальная сталь | Керамика |

| Возможность многократного использования | Высокий | Одноразовый |

| Темп. Сопротивление | Умеренный | Очень высокий |

Керамика легко выдерживает экстремальный жар расплавленной нержавеющей стали, не разрушаясь.

После застывания металла керамическая оболочка просто отламывается. При этом обнажается готовая деталь из нержавеющей стали. Это принципиальное отличие делает данный метод наиболее популярным.

Высокая температура плавления нержавеющей стали делает ее непригодной для литья под давлением, поскольку это разрушает стальные формы. Литье по выплавляемым моделям решает эту проблему за счет использования одноразовых жаропрочных керамических форм, что делает его стандартным процессом для изготовления деталей из нержавеющей стали.

Как бы вы обосновали переход от литья по выплавляемым моделям к литью под давлением?

Переход на новое оборудование - это серьезное финансовое решение. Оно выходит далеко за рамки сравнения цены за одну деталь. Для истинного обоснования необходим анализ общей стоимости владения (TCO).

Это означает, что необходимо учитывать все расходы. Вы должны учесть расходы на новую оснастку, валидацию и долгосрочное производство. Давайте смоделируем этот критический анализ.

Система "затраты - выгоды

Всесторонний анализ позволяет сбалансировать первоначальные инвестиции и долгосрочную экономию. Крупносерийное производство - ключевой фактор жизнеспособности литья под давлением.

| Элемент затрат | Инвестиционное литье | Литье под давлением |

|---|---|---|

| Инструментальная оснастка | Низкий | Очень высокий |

| Цена за деталь | Высокий | Низкий |

| Валидация | Проще | Более сложный |

| Время цикла | Медленнее | Очень быстро |

Моделирование совокупной стоимости владения

Чтобы оправдать переход, необходимо рассчитать точку безубыточности. Именно здесь экономия от более низкой стоимости детали при литье под давлением перекрывает высокие первоначальные инвестиции в оснастку.

Предварительные инвестиции

Литье под давлением требует значительных капитальных затрат на изготовление твердой оснастки. Судя по прошлым проектам PTSMAKE, такая оснастка может стоить в 5-10 раз дороже, чем модель для литья по выплавляемым моделям.

Кроме того, у вас есть расходы на валидацию. Сюда входит инспекция первого изделия (FAI) и, возможно, полный процесс утверждения производственных деталей (PPAP). Они гарантируют, что новый процесс соответствует всем спецификациям.

Расчет окупаемости

Суть анализа заключается в сравнении общих затрат при различных объемах производства. Высокая первоначальная стоимость оснастки требует четкого амортизация16 стратегия на протяжении всего производственного цикла.

Давайте определим точку финансового пересечения. Это сравнение поможет прояснить решение об инвестиционном литье и литье под давлением в масштабе.

| Объем производства | Общая стоимость (литье по выплавляемым моделям) | Общая стоимость (литье под давлением) | Оправдание |

|---|---|---|---|

| 5 000 единиц | Нижний | Выше | Не оправдано |

| 25 000 единиц | Приближение к паритету | Приближение к паритету | граница |

| 100 000+ единиц | Значительно выше | Нижний | Явно оправдано |

Как видите, обоснование полностью зависит от достижения высоких объемов производства, когда экономия на каждой детали накапливается и компенсирует первоначальные инвестиции.

Полный анализ совокупной стоимости владения позволяет определить точку безубыточности. Высокие первоначальные затраты на литье под давлением оправдываются значительной экономией на каждой детали при больших объемах, что делает его стратегической долгосрочной инвестицией для расширения производства.

Откройте для себя лучшее решение для литья с PTSMAKE уже сегодня!

Готовы сделать выбор между литьем по выплавляемым моделям и литьем под давлением для вашего следующего проекта? Свяжитесь с командой PTSMAKE прямо сейчас, чтобы получить рекомендации экспертов и быстрое, не требующее обязательств предложение - точное изготовление от прототипа до производства с учетом потребностей вашей отрасли. Ваш успех начинается с правильного партнера!

Узнайте, как керамические оболочки влияют на качество литья. ↩

Узнайте, как контроль над этим этапом имеет решающее значение для прочности и законченности конечной детали. ↩

Изучите свойства и классификацию металлов на основе железа, используемых в производстве. ↩

Узнайте, как с помощью этого одноразового шаблона можно создавать сложные и высокодетализированные металлические детали. ↩

Узнайте, как колебания температуры матрицы влияют на целостность деталей и срок службы инструмента. ↩

Узнайте, как усадка материала влияет на точность конечной детали и как управлять ею при проектировании. ↩

Узнайте, как этот принцип учета оправдывает дорогостоящую оснастку для массового производства. ↩

Поймите, как рассчитать амортизацию оснастки, чтобы точно спрогнозировать общую стоимость проекта. ↩

Узнайте, как кристаллические структуры формируются в процессе затвердевания и влияют на свойства материалов. ↩

Узнайте больше об этом важнейшем процессе удаления раковин при литье по выплавляемым моделям. ↩

Узнайте, как свойства оболочки влияют на качество литья и выбор конструкции. ↩

Узнайте больше о свойствах и областях применения этих передовых высокоэффективных металлов. ↩

Узнайте, как распределение затрат на инструменты по большим объемам значительно сокращает производственные расходы на единицу продукции. ↩

Узнайте, как стоимость каждой детали и срок службы влияют на рентабельность проекта и общую производственную стратегию. ↩

Узнайте, как это металлургическое соединение может повлиять на срок службы инструмента и качество деталей. ↩

Поймите, как распределить затраты на оснастку по производству, чтобы точно рассчитать истинную стоимость одной детали. ↩