Поиск подходящего производителя литья под давлением похож на лабиринт технических заявлений и маркетинговых обещаний. Вам нужны прецизионные детали, соответствующие строгим допускам, но как отделить действительно способных производителей от тех, кто просто хорошо говорит?

Надежный производитель литья под давлением сочетает в себе передовое оборудование, проверенный опыт работы со сплавами, строгий контроль качества и комплексное управление проектом от первоначального запроса предложений до полного производства. Лучшие партнеры демонстрируют свои возможности с помощью документированных процессов, последовательных результатов и прозрачной коммуникации на всех этапах проекта.

В компании PTSMAKE я работаю с производителями самого разного профиля и вижу реальную разницу между благими намерениями и реальным исполнением. Вопросы, которые я задам вам ниже, взяты непосредственно из ситуаций, когда правильные знания сыграли решающую роль между успехом проекта и дорогостоящими задержками.

Что практически определяет высококачественную литую деталь?

Давайте выйдем за рамки привычных определений. Высококачественная литая деталь - это деталь, которая безупречно выполняет свою функцию в конечном изделии. Это очень просто.

Это практическое качество - не просто отдельная характеристика. Это сочетание нескольких важнейших показателей. Каждый из них играет важную роль.

Ключевые практические показатели

От этих основных факторов зависит, насколько хорошо будет работать деталь. Они являются истинным мерилом качества.

| Метрика | Практическое воздействие на функцию |

|---|---|

| Точность размеров | Гарантирует идеальную подгонку деталей друг к другу. |

| Отделка поверхности | Влияет на внешний вид и адгезию покрытия. |

| Механические свойства | Определяет долговечность и несущую способность. |

| Отсутствие дефектов | Предотвращает неожиданные и преждевременные поломки. |

Высококачественная деталь - это не просто цифры в спецификации. Речь идет о достижении согласованности на протяжении всего производственного цикла. Это гарантирует надежную работу каждого компонента.

Реальность допусков

Часто требуются жесткие допуски. Но, по нашему опыту, первым вопросом должен быть почему. Для чего он нужен - для удобства, функциональности или эстетики?

Понимание конечного назначения позволяет нам оптимизировать производственный процесс. Такой совместный подход помогает избежать ненужных затрат для наших клиентов. Он гарантирует, что спецификация будет практичной и целевой.

Целостность материалов не подлежит обсуждению

Механические свойства, такие как прочность, формируются в процессе литья. Скорость впрыска расплавленного металла и последующее охлаждение являются критическими переменными.

Контроль над процессом охлаждения очень важен. Он напрямую влияет на характеристики материала дендритный1 расстояние между плечами. Это, в свою очередь, определяет его конечную прочность и пластичность.

Опытный производитель литья под давлением знает, как управлять этими переменными. Это гарантирует, что конечная деталь выдержит реальные нагрузки и не выйдет из строя. В компании PTSMAKE мы используем программное обеспечение для моделирования, чтобы предсказать и оптимизировать эти результаты до начала производства.

Ценность высококачественной литой детали подтверждается ее эксплуатационными характеристиками. Она определяется точными размерами, безупречной отделкой и прочными механическими свойствами, которые обеспечивают ее безупречное и надежное функционирование в конечной сборке изделия, а не только в отчете о качестве.

Каковы основные свойства сплавов для литья под давлением?

Выбор правильного сплава для литья под давлением имеет решающее значение. Это не просто первоначальная стоимость. Свойства сплава напрямую влияют на производительность и технологичность детали.

Основные свойства материала

Мы уделяем особое внимание четырем основным свойствам. Это температура плавления, текучесть, соотношение прочности и веса и коррозионная стойкость. Каждое из них играет важную роль.

От их понимания зависит окончательное применение сплава.

| Недвижимость | Значение в литье под давлением |

|---|---|

| Температура плавления | Влияет на стоимость энергии и срок службы пресс-формы |

| Текучесть | Определяет способность заполнять сложные полости формы |

| Прочность к весу | Решающее значение для создания легких и прочных деталей |

Такой баланс обеспечивает идеальное соответствие конечного компонента проектным спецификациям.

Почему эти свойства имеют значение

Выбор сплава - это стратегическое решение. Низкая температура плавления, характерная для цинковых сплавов, означает снижение энергозатрат. Кроме того, он продлевает срок службы стальных форм, что является важным фактором при составлении бюджета производства.

Высокая текучесть - еще один ключевой фактор. Она позволяет расплавленному металлу заполнять тонкие стенки и замысловатые детали. Цинковые и магниевые сплавы отлично справляются с этой задачей. Это снижает риск возникновения дефектов.

Баланс между прочностью и весом

Соотношение прочности и веса имеет решающее значение. Это особенно актуально для автомобильной и аэрокосмической промышленности. Магниевые сплавы являются здесь чемпионами, обеспечивая высокую прочность при невероятной легкости. Алюминий - популярный универсальный материал. Он предлагает отличный баланс прочности, веса и стоимости. Узкий диапазон застывания2 Также одним из ключевых преимуществ является использование некоторых алюминиевых сплавов.

| Сплав | Ключевое преимущество | Общее приложение |

|---|---|---|

| Цинк | Высокая текучесть, низкая температура плавления | Замысловатые декоративные детали, электроника |

| Алюминий | Сбалансированные свойства, экономичность | Автомобильные компоненты, потребительские товары |

| Магний | Высочайшее соотношение прочности и веса | Аэрокосмические детали, электроинструменты |

Устойчивость к воздействию стихий

Коррозионная стойкость жизненно важна для деталей, работающих в суровых условиях. Некоторые сплавы естественным образом противостоят ржавчине. Это позволяет отказаться от вторичной отделки, например, покраски. В качестве производитель литья под давлением, Мы помогаем клиентам ориентироваться в этих компромиссах и находить оптимальные решения.

Выбор подходящего сплава - это сложный процесс. Такие свойства, как температура плавления, текучесть и соотношение прочности и веса, напрямую влияют на характеристики конечной детали, ее долговечность и общую стоимость производства. Это решение является основополагающим для успешного литья под давлением.

Каков основной производственный цикл литья под давлением?

Цикл литья под давлением - это быстрая и точная последовательность действий. Каждый шаг имеет решающее значение для качества конечной детали. Подумайте об этом как о тщательно поставленном хореографическом танце. Этот танец повторяется тысячи раз в день. Давайте разберем шесть основных этапов.

Взгляд практикующего специалиста

Этот цикл - сердцебиение производства. Его понимание помогает оптимизировать работу для достижения лучших результатов.

Распад сцены

Весь процесс происходит невероятно быстро. Полный цикл часто длится всего несколько секунд. Такая скорость делает литье под давлением идеальным для крупносерийного производства.

| Сцена | Ключевое действие |

|---|---|

| Закрытие формы | Фиксирует две половинки штампа под давлением. |

| Инъекция | Заполняет полость формы расплавленным металлом. |

| Охлаждение | Позволяет металлу затвердеть и принять форму детали. |

| Открытие пресс-формы | Разделяет половинки штампа, чтобы открыть деталь. |

| Выброс | Выталкивает затвердевшую отливку из формы. |

| Распыление | Подготавливает поверхность формы к следующему циклу. |

Знание этих шагов - первый шаг к оптимизации.

Знать шаги - это одно. Освоить их - совсем другое. Опытный производитель литья под давлением точно настраивает каждый этап для достижения оптимальных результатов. Такой детальный контроль отделяет приемлемые детали от исключительных. В компании PTSMAKE именно здесь наш опыт имеет значение.

Зачем нужен каждый шаг

Нюансы впрыска и охлаждения

Скорость и давление впрыска имеют решающее значение. Они определяют расход металла, качество поверхности и внутреннюю плотность. Это тонкий баланс, позволяющий избежать таких дефектов, как пористость.

На этапе охлаждения задается окончательная прочность детали. По мере затвердевания металла формируется его внутренняя зернистая структура. То, как он охлаждается, влияет на все. Такие вопросы, как сегрегация растворов3 может возникнуть, если процесс не будет тщательно контролироваться, что может привести к ослаблению компонента.

Выталкивание и подготовка пресс-формы

Выталкивание детали без повреждения требует точности. Отливка еще горячая и относительно мягкая. Равномерное давление выталкивающих штифтов необходимо для предотвращения коробления или образования следов.

Наконец, напыление пресс-формы служит не только для смазки. Оно также помогает регулировать температуру пресс-формы. Постоянная температура пресс-формы является ключевым фактором для производства стабильных деталей цикл за циклом.

| Сцена | Важнейшая цель | Потенциальная проблема при некачественном выполнении |

|---|---|---|

| Охлаждение | Определите окончательные механические свойства. | Внутреннее напряжение или трещины. |

| Выброс | Извлеките деталь без повреждений. | Деформация деталей или дефекты поверхности. |

| Распыление | Смазывайте и контролируйте температуру штампа. | Залипание или несоответствующее качество деталей. |

Именно в таких случаях сотрудничество с опытным производителем действительно оправдывает себя.

Этот шестиэтапный процесс является основой производства литья под давлением. Каждый этап, от закрепления формы до напыления штампа, напрямую влияет на качество, отделку и точность размеров конечного компонента. Овладение этим циклом необходимо для обеспечения стабильности.

Какие типы вторичных операций обычно требуются?

После того как деталь покидает литейную машину, ее путь не заканчивается. Она попадает в рабочий процесс после литья. Этот этап имеет решающее значение для соблюдения окончательных проектных спецификаций.

Эти вторичные операции улучшают сырую отливку. Они превращают его в точный готовый компонент. Их можно разделить на несколько основных этапов.

| Категория операции | Назначение |

|---|---|

| Удаление материала | Для удаления лишнего материала и улучшения формы. |

| Обработка | Для достижения жестких допусков и специфических характеристик. |

| Отделка поверхности | Для улучшения внешнего вида и защиты окружающей среды. |

Вторичные операции - это процесс превращения сырой детали в готовый продукт. Каждый этап добавляет ценность и точность, гарантируя, что деталь будет работать так, как задумано. Опытные производители литья под давлением органично вписывают эти этапы в свой процесс.

Процессы удаления материала

Первым этапом обычно является обрезка. При этом удаляется лишний материал с отливки. Сюда входят литники, бегунки и переливные отверстия.

Далее следует удаление заусенцев. Эта операция позволяет удалить острые края или мелкие дефекты, оставшиеся после процессов литья и обрезки. Это очень важно для обеспечения безопасности деталей и правильной сборки.

Прецизионная обработка

Литье под давлением само по себе не может обеспечить самые строгие допуски. Именно в этом случае становится необходимой обработка с ЧПУ.

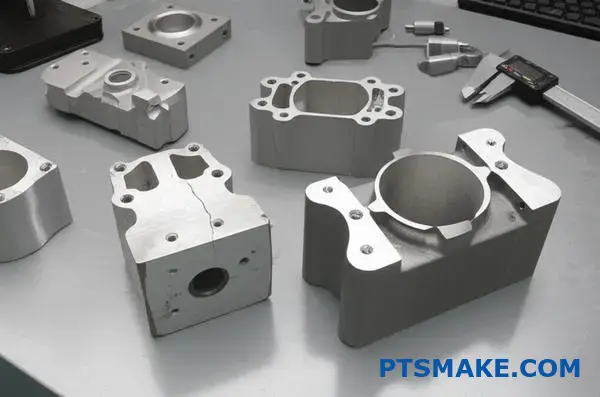

В компании PTSMAKE мы используем механическую обработку для создания элементов, которые невозможно отлить напрямую. Сюда входит нарезание резьбы, создание плоских сопрягаемых поверхностей или расточка точных диаметров. Это обеспечивает точное соответствие детали инженерным требованиям.

Обработка поверхности

Финишная обработка - это заключительный этап. Она улучшает как внешний вид, так и долговечность детали. Выбор отделки полностью зависит от конечного применения детали.

Обычная обработка включает покраску или порошковое покрытие. Покрытие никелем или хромом повышает износостойкость. Анодирование4 это электрохимический процесс, предназначенный специально для алюминиевых деталей.

| Тип отделки | Основная выгода | Общее приложение |

|---|---|---|

| Окраска/порошковое покрытие | Эстетика, умеренная защита | Корпуса, кронштейны |

| Покрытие (хром, никель) | Долговечность, устойчивость к коррозии | Автомобильная отделка, крепеж |

| Анодирование | Твердость, коррозионная стойкость | Электронные корпуса, потребительские товары |

Эти вторичные операции не являются дополнительными. Они являются неотъемлемой частью производства. Они обеспечивают соответствие конечной детали всем функциональным, эстетическим и эксплуатационным требованиям первоначального проекта.

Как классифицируются распространенные дефекты литья?

Чтобы решить проблему, ее нужно сначала упорядочить. Я считаю полезным создать мысленную библиотеку дефектов литья. Это превращает сложную проблему в структурированную карту.

Мы группируем дефекты по трем основным категориям. Эта простая структура является ключом к эффективному устранению неполадок.

Дефекты поверхности

Это дефекты, которые можно увидеть на внешней стороне отливки. Подумайте о линиях текучести или шероховатости поверхности.

Внутренние дефекты

Они скрыты внутри детали. Для их обнаружения часто требуются такие методы контроля, как рентген.

Дефекты размеров

Это происходит, когда конечная деталь не соответствует проектным спецификациям.

Вот краткое описание:

| Категория дефекта | Общие примеры |

|---|---|

| Дефекты поверхности | Линии протекания, трещины, пузыри |

| Внутренние дефекты | Пористость, усадка, включения |

| Дефекты размеров | Искривление, несоответствие, неправильный размер |

Классификация дефектов - это не просто академическое упражнение. Это первый шаг к практическому, эффективному решению проблем. Каждая категория указывает на отдельную область процесса литья. Это позволяет нам быстро сузить круг потенциальных первопричин.

Устранение неполадок на основе категории

Систематический подход экономит время и деньги. Он позволяет избежать догадок и сосредоточиться на решениях, основанных на данных. Как производитель литья под давлением, Мы ежедневно полагаемся на этот процесс.

Решение поверхностных проблем

Когда мы видим дефекты поверхности, мы часто в первую очередь обращаем внимание на пресс-форму. Частыми виновниками являются такие проблемы, как температура формы, покрытие или скорость впрыска. Проблема связана с тем, как металл заполняет форму.

Расследование внутренних дефектов

Внутренние дефекты указывают на более глубокие проблемы. Мы можем исследовать качество сырья или процесс плавки. Попавшие в ловушку газы могут вызвать пористость5, распространенный внутренний недостаток. Скорость охлаждения также является критическим фактором.

Исправление погрешностей размеров

Если размеры детали нарушены, проблема часто носит механический или термический характер. Это может быть износ пресс-формы, неправильный расчет усадки или усилие зажима на станке. Мы проверяем инструмент и параметры процесса.

Очень важно разделить дефекты литья на поверхностные, внутренние и размерные категории. Такой структурированный подход упрощает поиск неисправностей, сразу указывая на потенциальные первопричины, превращая сложную проблему в управляемый процесс устранения для более быстрого решения.

Какие существуют классификации тоннажа машин и почему?

Выбор правильного тоннажа машины имеет решающее значение. Речь идет о том, чтобы приложить достаточное усилие для удержания формы в закрытом состоянии во время впрыска. Подумайте об этом как о гигантских тисках.

Необходимое усилие напрямую зависит от размера детали. Большая деталь имеет большую площадь поверхности, на которую может давить расплавленный пластик.

Роль прогнозируемой площади

Ключевой метрикой является "проецируемая площадь". Это двумерная тень, которую отбрасывает деталь. Большая площадь означает большее усилие отделения пластика. Этой силе должно противостоять усилие зажима машины.

| Прогнозируемая площадь | Требуемый тоннаж | Общее приложение |

|---|---|---|

| Маленький | 30-100 тонн | Маленькие шестеренки, разъемы |

| Средний | 100-500 тонн | Электронные корпуса, кожухи |

| Большой | 500+ тонн | Автомобильные приборные панели, контейнеры |

Недостаточный тоннаж приводит к критическому дефекту, называемому "вспышкой"."

Основная взаимосвязь проста: тоннаж машины должен преодолеть давление впрыска, оказываемое на проектируемую площадь детали. Если давление впрыска побеждает, половинки пресс-формы слегка расходятся. Это позволяет пластику выйти наружу, создавая вспышку.

Однако простого расчета недостаточно. Опыт подсказывает, что в дело вступают и другие факторы. В PTSMAKE мы рассматриваем полную картину для наших клиентов.

За пределами базовых вычислений площади

Тип пластика является важным фактором. Материалы с низким вязкость6 текут очень легко, как вода. Для их удержания требуется большее усилие зажима, так как они могут найти даже самый маленький зазор.

И наоборот, более толстые материалы требуют более высокого давления впрыска для заполнения формы. Это также увеличивает разделительное усилие. Это тонкий баланс. Аналогичный принцип действует и в металлообработке: качественный производитель литья под давлением должны управлять экстремальными давлениями, чтобы обеспечить целостность деталей.

Факторы, влияющие на потребность в тоннаже

| Фактор | Требуемый тоннаж | Почему? |

|---|---|---|

| Сложность деталей | Увеличивает | Замысловатые конструкции могут создавать неравномерное давление. |

| Толщина стенок | Варьируется | Тонкие стенки требуют высокого давления; толстые стенки требуют больше времени для охлаждения. |

| Тип материала | Варьируется | Характеристики потока определяют силу, необходимую для его удержания. |

По нашему опыту, мы обычно используем коэффициент безопасности не менее 10%. Это гарантирует, что машина не будет работать на пределе своих возможностей, способствуя стабильности и долговечности.

Тоннаж машины, или усилие зажима, должен быть больше, чем давление впрыска по всей проектируемой площади детали. Этот фундаментальный баланс предотвращает такие дефекты, как вспышки, обеспечивая производство высококачественных и точных деталей, соответствующих спецификациям.

Каковы различные уровни процесса утверждения деталей (PPAP)?

Процесс утверждения деталей (PPAP) - это не просто бумажная работа. Это структурированный разговор между поставщиком и заказчиком.

Этот процесс гарантирует, что мы, как поставщик, понимаем все требования заказчика. Он также доказывает, что наш производственный процесс может стабильно выпускать детали, соответствующие этим спецификациям.

Пять уровней подчинения

PPAP имеет пять различных уровней. Каждый уровень определяет конкретные доказательства, которые мы должны предоставить заказчику для утверждения. С каждым уровнем количество требуемой документации увеличивается.

| Уровень PPAP | Требование к представлению |

|---|---|

| Уровень 1 | Только для гарантии на поставку деталей (PSW). |

| Уровень 2 | PSW с образцами продукции и ограниченными вспомогательными данными. |

| Уровень 3 | PSW с образцами продукции и полными вспомогательными данными. |

| Уровень 4 | PSW и другие требования, определенные заказчиком. |

| Уровень 5 | PSW с образцами продукции и полными подтверждающими данными, доступными для просмотра на производстве поставщика. |

Эта многоуровневая система обеспечивает гибкость в зависимости от сложности детали и потребностей заказчика.

В основе PPAP лежит управление рисками и укрепление доверия. Уровень, запрашиваемый заказчиком, часто отражает его восприятие риска, связанного с новой деталью или изменением технологического процесса.

В компании PTSMAKE мы помогаем нашим клиентам сделать этот выбор. Простой компонент с низким уровнем риска может нуждаться только в представлении 1-го уровня.

Согласование ожиданий

Однако критически важный компонент для автомобильной или аэрокосмической промышленности почти наверняка потребует полного представления уровня 3. Сюда входит все, начиная с конструкторских записей и заканчивая данными об окончательном образце детали.

Например, в качестве производитель литья под давлением7, Мы часто предоставляем документацию третьего уровня. Она включает в себя подробную схему технологического процесса, анализ режимов и последствий отказов (FMEA), а также комплексный план контроля.

Такое глубокое погружение гарантирует отсутствие сюрпризов после начала производства.

Когда используются разные уровни?

Принятие решения о правильном уровне - это совместная работа. Оно зависит от таких факторов, как критичность детали, работа поставщика в прошлом и любые изменения в конструкции или технологическом процессе. Мы убедились, что четкая коммуникация на этом этапе позволяет избежать задержек в будущем.

| Уровень | Типичный пример использования | Объем документации |

|---|---|---|

| Уровень 1 | Незначительные изменения, детали с низким уровнем риска. | Минимальный (только PSW) |

| Уровень 3 | Новые детали, стандартная подача. | Всеобъемлющий |

| Уровень 5 | Необходима проверка на месте. | Полная документация на нашем предприятии |

В конечном счете, цель состоит в том, чтобы предоставить необходимое количество доказательств, чтобы клиент был полностью уверен в нашем производственном процессе. Такое упреждающее согласование является залогом успешного запуска.

PPAP устанавливает четкую, структурированную коммуникацию. Пять уровней PPAP определяют требуемую документацию, обеспечивая соответствие процесса поставщика спецификациям заказчика и эффективное управление рисками до начала полномасштабного производства.

Как бы вы управляли проектом от RFQ до первого производства?

Надежный план проекта - это ваша дорожная карта. Он превращает идею в физический продукт. Без него вы просто гадаете.

В этом плане есть четкие этапы. Каждый этап имеет конкретную цель. Это гарантирует, что все будут на одной волне от начала и до конца.

Основные этапы проекта

Вот простая разбивка основных этапов. Мы следуем этому пути для каждого проекта, чтобы обеспечить плавный переход от RFQ к производству.

| Веха | Ключевая цель |

|---|---|

| Цитирование | Предоставьте точную и прозрачную смету расходов. |

| Обзор DFM | Оптимизируйте конструкцию детали для производства. |

| Сборка штампов | Контроль и управление процессом создания инструментов. |

| Выборка | Изготовление первых деталей для оценки и тестирования. |

| PPAP | Убедитесь, что процесс может соответствовать всем спецификациям. |

| Запуск | Начните полномасштабное серийное производство. |

Такой структурированный подход избавляет от неожиданностей.

Более глубокий взгляд на каждую веху

Давайте разберем каждый этап подробнее. Успех зависит от владения деталями на каждом этапе. Это путешествие требует точности и четкой коммуникации.

Котировка и DFM

Котировка - это больше, чем просто цена. Это наш первый шанс понять потребности вашего проекта. Мы внимательно изучаем ваши файлы CAD и спецификации.

После составления сметы мы переходим к рассмотрению проекта на предмет технологичности (DFM). Это важный этап совместной работы. Наши инженеры работают с вашей командой, чтобы выявить потенциальные проблемы. Цель состоит в том, чтобы оптимизировать конструкцию до того, как будет вырезан металл.

Изготовление штампов и отбор образцов

Как только дизайн будет зафиксирован, мы приступаем к созданию штампа. Мы предоставляем подробный график, часто используя диаграмму Ганта. Это позволяет прозрачно отслеживать ход работ. Работа с опытным производителем литья под давлением имеет ключевое значение.

Первые образцы, или образцы Т1, являются важным этапом. Мы отправляем эти первые детали вам для проверки. Это ваш первый взгляд на физический продукт, полученный с помощью нового инструмента. Ваши отзывы очень важны для внесения окончательных корректировок.

PPAP и запуск производства

Процесс утверждения производственных деталей (PPAP) - это последний контроль качества. Это всеобъемлющий отчет. Он доказывает, что наш процесс может стабильно производить детали, отвечающие вашим требованиям. Он включает в себя такие проверки, как Прибор для измерения и ремонта8 исследование.

После утверждения PPAP мы получаем зеленый свет. Проект официально переходит от разработки к серийному производству, готовому удовлетворить ваши потребности в объемах.

Очень важен структурированный план с четкими этапами. Он направляет проект от первоначального предложения до DFM, изготовления инструментов, отбора образцов и PPAP, обеспечивая успешный и предсказуемый запуск в серийное производство. Такая структура минимизирует риски и обеспечивает согласованность действий всех команд.

При наличии отказавшей детали создайте полный отчет об анализе первопричины.

Давайте рассмотрим пример из реальной жизни. Недавно к нам обратился клиент с критически важной деталью, которая неожиданно трескалась во время сборки.

Это распространенная, но сложная проблема. Вместо того чтобы гадать, мы сразу применили структурированную методологию.

Мы используем такие инструменты, как диаграмма "рыбья кость". Это помогает организовать мозговой штурм и не упустить ни одной потенциальной причины. Она визуализирует все возможные факторы.

Мозговой штурм с помощью диаграммы Фишбоун

Диаграмма "рыбья кость", или диаграмма Исикавы, идеально подходит для этого. Она позволяет нам определить потенциальные причины по нескольким ключевым категориям. В случае с проблемой взлома мы сосредоточились на пяти областях.

Человек

Была ли ошибка оператора? Несогласованные методы обработки или сборки могут привести к стрессу. Мы изучили записи об обучении и непосредственно наблюдали за процессом сборки.

Метод

Сам процесс может быть несовершенным. Мы проверили такие параметры, как скорость впрыска и скорость охлаждения. Неправильные настройки могут создать высокий уровень Остаточное напряжение9, что приводит к образованию трещин.

Машина

Правильно ли откалибровано оборудование? Мы проверили термопластавтомат на предмет износа, несоответствующего давления и перепадов температуры.

Материал

Частым виновником являются дефекты материала. Мы анализируем партию полимеров на предмет наличия примесей или неправильных спецификаций. Иногда деталь, разработанная для надежного процесса, может выйти из строя, если менее опытный производитель литья под давлением поставил некачественный сплав.

Измерение

Точны ли инструменты контроля? Если штангенциркуль или измерительный прибор не работает, детали могут пройти контроль даже с критическими нарушениями размеров, вызывающими концентрацию напряжений.

Разработка плана проверки

После мозгового штурма мы разработали четкий план проверки наших гипотез. На этом этапе мы собираем данные, а не мнения.

| Потенциальная причина | Метод проверки | Ответственная сторона |

|---|---|---|

| Неправильная скорость охлаждения | Запустите тестовые партии с различными профилями охлаждения. | Команда инженеров |

| Загрязнение материала | Отправьте образцы материала в лабораторию для анализа. | Контроль качества |

| Ошибка сборки оператора | Запишите сборку на видео; предоставьте пересмотренные рабочие инструкции. | Руководитель производства |

Этот структурированный подход превращает сложную проблему в серию управляемых вопросов. Он позволяет перейти от вопроса "Что произошло?" к вопросу "Почему это произошло?" и, наконец, к вопросу "Как мы можем это предотвратить?"."

Этот случай демонстрирует, как диаграмма "рыбья кость" помогает определить потенциальные точки отказа. Систематическое создание и выполнение плана проверки позволяет эффективно выявить истинную первопричину и внедрить эффективные и долговременные решения.

Как вы применяете принципы проектирования для обеспечения технологичности (DFM)?

Применение DFM - это не просто теория. Речь идет о практических изменениях до начала производства. Давайте рассмотрим распространенный сценарий. Мы получаем чертеж детали для литья под давлением.

Анализ исходных деталей

Сначала мы анализируем конструкцию на предмет потенциальных проблем. Мы ищем острые углы, толстые секции и вертикальные стенки. Эти особенности часто становятся причиной производственных проблем. Они могут привести к дефектам и повышению стоимости.

Ключевые области для улучшения

Наша цель - улучшить заполнение пресс-формы и уменьшить количество дефектов. Мы также хотим упростить конструкцию пресс-формы. Небольшие изменения могут существенно повлиять на качество и стоимость конечного продукта.

| Проблемная зона | Предлагаемое решение DFM |

|---|---|

| Острые внутренние углы | Добавьте большие радиусы |

| Неравномерные стены | Новая конструкция для равномерной толщины |

| Вертикальные стены | Применяйте углы вытяжки |

| Сложные подрезы | Упростите или устраните, если это возможно |

Эти изменения упрощают производство детали.

Улучшение подачи материала и выталкивания деталей

Хороший DFM обеспечивает плавное поступление расплавленного металла в форму. Это очень важно для предотвращения дефектов. Равномерная толщина стенок - первый шаг. Она предотвращает слишком быстрое охлаждение материала в тонких секциях или слишком медленное в толстых.

Такая консистенция помогает предотвратить появление раковин и внутренних пустот. Она обеспечивает прочность и привлекательный внешний вид детали. Хороший пористость10 уровень является ключевым показателем качества.

Добавление черновых углов и радиусов

Затем мы добавляем углы вытяжки. Даже небольшой угол, например 1-2 градуса, позволяет легко извлекать деталь из формы. Это предотвращает появление следов волочения и повреждение как детали, так и инструмента.

Мы также придаем всем углам значительный радиус. Острые углы создают точки напряжения и могут привести к образованию трещин. Они также нарушают поток металла при впрыске. Плавные, закругленные углы улучшают структурную целостность детали. Любой опытный производитель литья под давлением мы выделим эти области в первую очередь.

| Изменение дизайна | Основная выгода | Вторичная выгода |

|---|---|---|

| Равномерная толщина стенок | Предотвращает образование раковин и пустот | Улучшает движение материалов |

| Углы наклона | Облегчает выталкивание деталей | Уменьшает износ инструмента |

| Большие радиусы | Уменьшает концентрацию напряжения | Улучшает заполнение штампа |

Совместная работа над этими деталями конструкции позволяет нам создать деталь, которая не только функциональна, но и оптимизирована для эффективного и высококачественного производства.

Применение принципов DFM к чертежу детали перед производством имеет решающее значение. Такие изменения, как добавление углов осадки, обеспечение равномерных стенок и использование радиусов, улучшают поток материала, уменьшают пористость и упрощают оснастку. Это приводит к улучшению качества деталей и снижению затрат.

Как внедрить систему прослеживаемости для критических деталей?

Разработка реальной системы отслеживания требует четкого пошагового плана. Давайте набросаем его для критической отливки.

Цель - отследить его происхождение. Мы начинаем с партии необработанного металла.

Цифровое путешествие части

Затем мы прослеживаем их до конкретной машины и времени литья. И наконец, мы связываем всю эту информацию с данными окончательного контроля.

QR-код, нанесенный лазером, - ключ к соединению этих этапов.

| Сцена | Данные для захвата | Метод идентификации |

|---|---|---|

| Материал | Идентификатор и характеристики партии металла | Сертификат поставщика |

| Производство | Идентификатор машины и метка времени | Внутренний системный журнал |

| Инспекция | Ключевые показатели и прохождение/непрохождение | Сканирование QR-кода |

Таким образом, создается полная, неизменная запись для каждой детали. Это основа современного контроля качества.

Практический дизайн системы

Основной принцип заключается в создании "цифрового свидетельства о рождении" для каждой отливки. Этот сертификат сопровождает деталь на протяжении всей ее жизни. Он обеспечивает подотчетность и упрощает анализ возможных первопричин в дальнейшем.

Шаг 1: Регистрация сырья

Когда поступает новая партия металла, ей присваивается уникальный внутренний номер партии. Этот номер регистрируется в нашей системе. Он напрямую связан с сертификатами материалов поставщика. Это наша отправная точка.

Шаг 2: Связывание производственных данных

На станции разливки оператор сканирует номер партии металла. Система автоматически фиксирует идентификатор машины, параметры цикла и точную временную метку. Таким образом, создается моментальный снимок среды создания детали.

Затем на отливку лазером наносится уникальный QR-код. Этот постоянный знак имеет решающее значение. Он должен выдерживать любые последующие процессы, такие как финишная обработка или термообработка.

Процесс Агрегация данных11 Именно в этом и заключается сила системы. Она объединяет эти отдельные данные в единую, целостную запись.

Как производитель литья под давлением, мы считаем, что такой уровень детализации необходим для клиентов из аэрокосмической и автомобильной промышленности.

| Точка данных | Источник | Связано через |

|---|---|---|

| Сертификат на материал | Поставщик | Внутренний идентификатор партии |

| Параметры процесса | Литейная машина | Временная метка и часть QR |

| Отчет о размерах | КИМ / инспекция | QR-код детали |

Такая структура гарантирует, что любую деталь можно отследить до ее точного происхождения и условий изготовления.

Мы разработали практичную систему отслеживания отливок. Используя QR-коды, нанесенные лазером, мы связываем каждую деталь с партией материала, деталями производства и результатами контроля, создавая полную цифровую историю каждого компонента.

Как новые технологии влияют на производителя литья под давлением?

Заглядывать в будущее очень важно. Будущее литья под давлением - это не далекая перспектива. Оно формируется под влиянием технологий, доступных сегодня. Умный производитель литья под давлением должен адаптироваться.

Мы сосредоточены на четырех ключевых направлениях. Это "Индустрия 4.0", программное обеспечение для моделирования, 3D-печать и новые сплавы. Каждое из них дает уникальные преимущества.

Следующая волна инноваций

Эти технологии напрямую влияют на эффективность, качество и стоимость. Это не просто тенденции, это инструменты для создания конкурентного преимущества. Их понимание - ключевой момент.

| Технология | Основное преимущество |

|---|---|

| Индустрия 4.0 | Оптимизация процессов |

| Программное обеспечение для моделирования | Предотвращение дефектов |

| 3D-печатные формы | Сокращение времени цикла |

| Новые сплавы | Улучшенные характеристики деталей |

Эти инструменты меняют наш подход к проектам - от первоначального проектирования до конечного производства. Они позволяют сделать процесс производства более активным и точным.

Чтобы оставаться конкурентоспособными, мы должны обратить внимание на практическую сторону этих инноваций. Речь идет не о том, чтобы внедрять все и сразу. Речь идет о разумной интеграции.

Оценка практического воздействия

Каждая технология предлагает различную отдачу от инвестиций. Главное - знать, какая из них решает вашу главную проблему.

Индустрия 4.0: Умная фабрика

Индустрия 4.0 объединяет машины и системы. Она предоставляет данные в режиме реального времени с заводского цеха. Это позволяет проводить профилактическое обслуживание, сокращая время непредвиденных простоев. По результатам наших тестов, это может увеличить время безотказной работы оборудования более чем на 15%.

Программное обеспечение для моделирования: Сначала все правильно

Такое программное обеспечение, как Magmasoft, меняет правила игры. Прежде чем резать сталь для пресс-формы, мы моделируем весь процесс впрыска. Это позволяет нам прогнозировать и решать потенциальные проблемы, такие как пористость или усадка. Мы используем такие сложные методы, как Анализ методом конечных элементов12 для визуализации потоков металла и схем охлаждения. Это значительно сокращает дорогостоящие и трудоемкие испытания пресс-форм.

3D-печатные компоненты пресс-форм

Аддитивное производство позволяет нам создавать вставки для пресс-форм с очень сложными внутренними каналами охлаждения. Эти конформные линии охлаждения точно повторяют форму детали. Это приводит к более равномерному охлаждению, что позволяет сократить время цикла и повысить качество деталей.

Новые высокопроизводительные сплавы

Клиенты постоянно требуют более легких и прочных компонентов. Новые алюминиевые и магниевые сплавы отвечают этим требованиям. Хотя они могут быть более сложными для литья, они открывают двери для новых применений в аэрокосмической и автомобильной промышленности.

Что же дает наибольшее конкурентное преимущество? По нашему опыту, программное обеспечение для моделирования дает наиболее немедленный и значительный эффект. Оно напрямую повышает качество деталей и сокращает время разработки, решая основные проблемы клиентов.

Оценка новых технологий жизненно важна. Хотя Индустрия 4.0, 3D-печать и новые сплавы предлагают различные преимущества, программное обеспечение для моделирования обеспечивает наиболее существенные непосредственные преимущества для производителя литья под давлением, гарантируя качество и скорость еще до начала производства.

Начните свой проект с PTSMAKE - эксперты по прецизионному литью под давлением

Готовы лить под давлением? Доверьте PTSMAKE высококачественные, точные компоненты и полную поддержку проекта, от RFQ до производства. Свяжитесь с нами прямо сейчас для получения оперативного предложения и позвольте нашему опыту в выборе сплавов, предотвращении дефектов и передовом производстве преобразить ваш следующий продукт.

Узнайте, как эта внутренняя кристаллическая структура напрямую влияет на прочность и эксплуатационные характеристики материала. ↩

Узнайте, как эти термические свойства влияют на целостность и зернистую структуру конечной литой детали. ↩

Узнайте, как этот металлургический процесс влияет на долговечность и производительность вашей детали. ↩

Узнайте, как этот процесс повышает твердость поверхности алюминия и позволяет получить яркие и долговечные цветные покрытия. ↩

Узнайте о видах пористости и о том, как предотвратить ее появление в конструкции отливки. ↩

Узнайте, как характеристики текучести материала напрямую влияют на выбор способа производства и качество конечной детали. ↩

Поймите, как этот важнейший документ отображает весь процесс производства для обеспечения качества. ↩

Узнайте, как этот статистический инструмент обеспечивает надежность ваших измерительных систем для контроля качества. ↩

Узнайте, как внутренние напряжения в материале могут стать причиной неожиданного разрушения даже без внешних нагрузок. ↩

Узнайте, как выявить и предотвратить дефекты литья, чтобы повысить структурную целостность детали. ↩

Узнайте, как объединение данных из различных источников позволяет получить более глубокие сведения для контроля качества. ↩

Узнайте, как этот мощный метод моделирует физические явления для прогнозирования характеристик деталей и предотвращения производственных дефектов. ↩