Многие производители борются с дефектами гравитационного литья, несоответствующим качеством и задержками производства, которые обходятся в тысячи рублей за переделку и упущенные сроки. Эти проблемы часто возникают из-за плохого понимания фундаментальной физики, лежащей в основе течения металла, неадекватного выбора материала и отсутствия систематического контроля процесса.

Гравитационное литье - это основополагающий процесс обработки металлов давлением, при котором расплавленный металл поступает в формы только под действием силы гравитации. Успех зависит от знания гидродинамики, теплопередачи и физики затвердевания, чтобы стабильно производить высококачественные литые детали.

Благодаря своему опыту работы в компании PTSMAKE я работал с инженерными группами, которые нуждались в надежных решениях для литья, но сталкивались с одними и теми же повторяющимися проблемами. В этом руководстве рассматриваются 16 основных вопросов, которые помогут вам освоить основы гравитационного литья, устранить распространенные дефекты и построить надежные производственные процессы для вашего следующего проекта.

В чем заключается основной принцип гравитационного литья, помимо простого заливания металла?

Гравитационное литье часто воспринимается как нечто простое. Вы просто заливаете расплавленный металл в форму, верно? Но на самом деле принцип заключается в тонком балансе физики.

Речь идет об управлении гравитацией в ваших интересах. В основе этого процесса лежит тройка научных принципов, работающих вместе.

Физика в игре

Понимание этих сил имеет ключевое значение. Они определяют конечное качество детали.

| Принцип | Роль в гравитационном литье |

|---|---|

| Жидкостная динамика | Определяет, как металл поступает в форму. |

| Теплопередача | Управляет скоростью охлаждения и застывания. |

| Застывание | Определяет окончательную структуру зерна. |

Этими элементами необходимо идеально управлять.

Основной принцип лежит гораздо глубже. Он заключается в использовании силы тяжести для создания предсказуемой и постоянной силы. Эта сила диктует поток и давление внутри полости пресс-формы.

Как гравитация диктует поток

Гравитация - двигатель процесса. Она проталкивает расплавленный металл в каждую деталь формы. Высота заливочного литника напрямую влияет на металлостатическое давление1.

Такое давление обеспечивает полное заполнение формы. Оно помогает создать четкие детали и избежать пустот. Более высокий литник означает большее давление.

Закон теплового баланса

Когда металл течет, он начинает охлаждаться. Этой теплопередачей необходимо тщательно управлять. Конструкция пресс-формы и материал имеют решающее значение.

Мы проектируем каналы охлаждения, чтобы контролировать скорость затвердевания. Это позволяет избежать таких дефектов, как трещины или пористость. Это обеспечивает равномерное затвердевание детали, создавая прочную внутреннюю структуру.

В нашей работе над PTSMAKE мы уделяем особое внимание этому балансу. Правильная конструкция затворов и стояков очень важна. Это не просто каналы, это инструменты для управления потоком и температурой.

| Фактор | Влияние на процесс |

|---|---|

| Температура заливки | Влияет на текучесть и время охлаждения. |

| Температура пресс-формы | Влияет на скорость затвердевания и качество поверхности. |

| Проектирование системы стробирования | Регулирует скорость потока и турбулентность. |

Овладение этими факторами - вот что отделяет качественную отливку от неудачной. Эту науку мы оттачивали на протяжении многих проектов.

В основе гравитационного литья лежит не просто заливка. Это контролируемое применение физики. Освоение взаимосвязи гидродинамики, теплопередачи и затвердевания очень важно. Гравитация обеспечивает фундаментальную силу, которая, при правильном управлении, позволяет получать высококачественные и надежные детали.

Какие ключевые свойства определяют подходящий сплав для гравитационного литья?

Выбор правильного сплава имеет решающее значение. Поведение материала во время литья напрямую влияет на качество конечной детали. Дело не только в конечных свойствах. Речь идет о том, как металл течет, охлаждается и застывает.

Текучесть: Заполнение формы

Текучесть - это способность сплава заполнять сложные полости формы. Плохая текучесть приводит к браку и неполноценным деталям. Это распространенная точка отказа, против которой мы проектируем.

Затвердевание и усадка

При охлаждении металл сжимается. Понимание этого крайне важно. Широкий диапазон затвердевания может привести к пористости, а чрезмерная усадка - к дефектам.

| Недвижимость | Высокая пригодность | Низкая пригодность |

|---|---|---|

| Текучесть | Легко заполняет сложные детали | Неполное заполнение, неправильное выполнение |

| Усадка | Минимальный и предсказуемый | Высокий риск образования пустот и трещин |

| Сопротивление горячему разрыву | Сильный при охлаждении | Склонны к растрескиванию |

Когда мы погружаемся глубже, взаимодействие между этими свойствами становится очевидным. Это баланс, который определяет успех проекта гравитационного литья. Сплав с отличной текучестью может иметь плохой диапазон затвердевания, создавая скрытые проблемы.

Объяснение диапазона застывания

Сплав не застывает мгновенно. Он проходит через кашеобразное состояние. Узкий диапазон означает, что он застывает быстро и равномерно. Более широкий диапазон увеличивает риск возникновения микропористости, поскольку жидкий металл с трудом подается в сужающиеся участки. Это может нарушить структурную целостность детали.

Нюансы усадки

Мы должны учитывать два типа усадки. Объемная усадка происходит при охлаждении металла из жидкого состояния в твердое. Мы справляемся с этим с помощью стояков в конструкции пресс-формы. Затем происходит усадка шаблона - сжатие твердой детали при охлаждении до комнатной температуры. Чтобы компенсировать это, необходимо немного увеличить размеры самой пресс-формы. Мы уже видели, как крошечный просчет здесь может привести к появлению нестандартных деталей. Во время охлаждения между растущими деталями могут образовываться слабые места дендриты2, что приводит к разрушению под нагрузкой.

Предотвращение горячих разрывов

Горячий разрыв, или растрескивание, происходит, когда отливка еще горячая и слабая. Это происходит, когда усадка сдерживается формой. Сплавы с хорошей пластичностью при высоких температурах более устойчивы к этому критическому дефекту.

| Влияние на собственность | Распространенный дефект | Наше решение на PTSMAKE |

|---|---|---|

| Плохая текучесть | Ошибки, холодные отключения | Оптимизация системы литников, регулировка температуры заливки |

| Широкое застывание | Микропористость | Стратегическое размещение стояков, выбор сплава |

| Высокая усадка | Пустоты, раковины | Точная компенсация формы, конструкция стояка |

| Низкая устойчивость к горячему разрыву | Трещины | Конструкция пресс-формы для снижения напряжения, выбор сплава |

В целом, текучесть, затвердевание, усадка и сопротивление горячему разрыву не являются изолированными факторами. Это взаимосвязанные свойства, которые определяют технологичность сплава и конечное качество гравитационного литья. Правильное управление ими имеет ключевое значение.

Как сама гравитация диктует ограничения в конструкции отливки?

Гравитация является движущей силой в процессе гравитационного литья. Она тянет расплавленный металл вниз, заполняя сложнейшие детали полости формы.

Однако эта постоянная сила также является основным источником конструктивных ограничений. Она может препятствовать достижению металлом тонких участков. Она также создает огромное давление, которое может привести к появлению дефектов.

Сила созидания и ограничения

Проектирование успешной детали означает работу с гравитацией, а не против нее. Мы должны предвидеть, как она повлияет на поток металла и целостность конечной детали.

| Роль гравитации | Влияние на конструкцию отливки |

|---|---|

| Позитив | Заполняет полость формы естественным образом |

| Негатив | Может привести к неполному заполнению (неправильному прогону) |

| Позитив | Создайте давление, чтобы запечатлеть детали |

| Негатив | Избыточное давление может привести к дефектам |

При проектировании гравитационного литья мы постоянно управляем физикой течения расплавленного металла. Высота детали напрямую влияет на действующие силы. Более высокая деталь создает большее давление на дно формы.

Это гидростатическое давление3 может быть достаточно сильным, чтобы деформировать саму форму, что приведет к неточности размеров или образованию трещин. Для борьбы с этим необходимо тщательно проектировать литниковые и стояковые системы.

Заполнение тонких участков

Гравитация с трудом проталкивает металл в очень тонкие или сложные секции, особенно если они находятся далеко от ворот. Металл может остыть и затвердеть до того, как секция будет полностью заполнена. Это приводит к распространенному дефекту, известному как неправильный прогон.

Предотвращение дефектов, вызванных гравитацией

По нашему опыту в PTSMAKE, предвидение этих проблем на этапе проектирования имеет решающее значение. Мы используем инструменты моделирования, чтобы предсказать, как будет протекать металл под действием силы тяжести. Это помогает нам оптимизировать конструкцию до начала резки стали.

| Тип дефекта | Причина (связана с гравитацией) | Дизайнерское решение |

|---|---|---|

| Misrun | Недостаточное давление для заполнения тонких участков | Оптимизация расположения затвора; увеличение толщины стенки |

| Пористость | Задержанный газ или усадка при охлаждении | Проектирование эффективных стояков и вентиляционных отверстий |

| Разбухание плесени | Высокое давление металла на стенки пресс-формы | Укрепление формы; контроль высоты заливки |

Гравитация является неоспоримым фактором при проектировании литья. Она регулирует заполнение формы в тонких секциях и создает давление, которое может привести к дефектам. Успешная конструкция предвидит эти эффекты, используя продуманные литники, вытяжки и толщину стенок для обеспечения качества детали.

Каковы основные типы процессов гравитационного литья?

Выбор правильного процесса гравитационного литья имеет ключевое значение. Он напрямую влияет на стоимость, качество и время выполнения проекта. Давайте разберем основные типы.

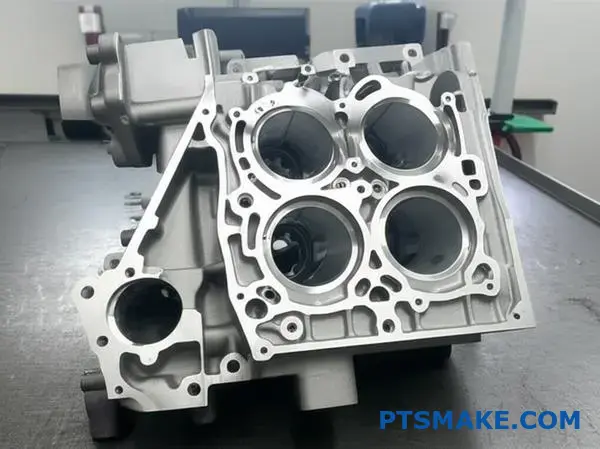

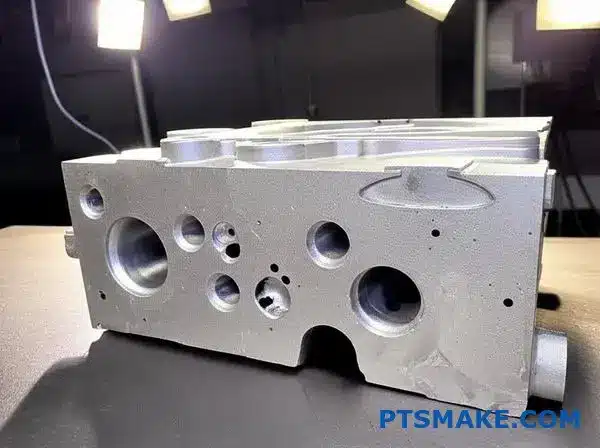

Литье в песок

В этом методе используются расходуемые песчаные формы. Он отлично подходит для очень больших деталей или сложных геометрических форм. Мы часто используем его для изготовления прототипов и малосерийного производства.

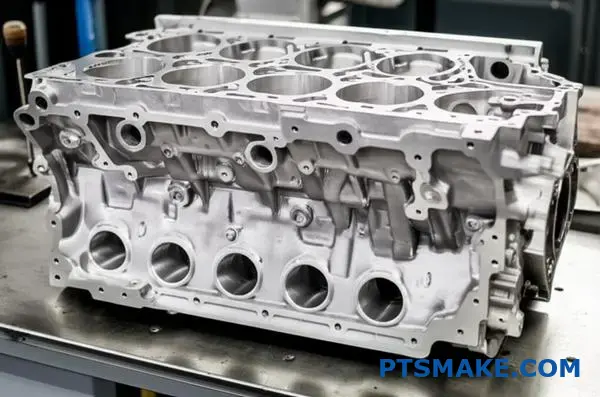

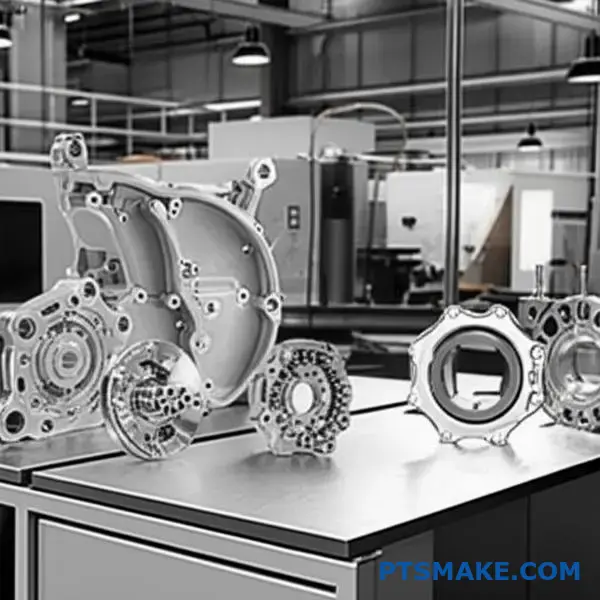

Литье в постоянные формы

Здесь мы используем многоразовые металлические формы, как правило, из стали или железа. Этот процесс идеально подходит для больших объемов. Он позволяет получать детали с более качественной обработкой поверхности.

Инвестиционное литье

Также известна как литье по выплавляемым моделям. Эта техника позволяет создавать высокодетализированные и сложные детали. Она обеспечивает превосходную отделку поверхности прямо из формы.

| Процесс | Тип пресс-формы | Типичный объем |

|---|---|---|

| Литье в песок | Расходный материал (песок) | Низкий |

| Постоянная форма | Многоразовый (металл) | Высокий |

| Инвестиционное литье | Расходный материал (керамика) | От низкого до среднего |

Применение и компромиссы

Каждый метод гравитационного литья имеет свое место. Ваш выбор полностью зависит от конкретных потребностей проекта. В компании PTSMAKE мы помогаем клиентам взвесить эти факторы, чтобы найти идеальный вариант.

Детали литья в песок

Литье в песчаные формы является основным способом изготовления блоков цилиндров и крупных корпусов клапанов. Его основное преимущество - низкая стоимость оснастки и гибкость при внесении изменений в конструкцию. Однако оно обеспечивает более грубую обработку поверхности и меньшую точность размеров.

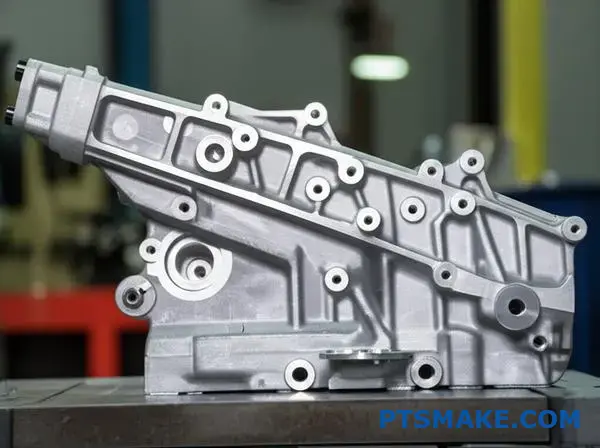

Детали для литья в постоянные формы

Этот процесс отлично подходит для производства таких компонентов, как автомобильные поршни и корпуса шестерен. Он обеспечивает стабильное качество и превосходные механические свойства. Первоначальная стоимость пресс-формы выше, но она окупается при крупносерийном производстве.

Детали инвестиционного литья

Этот метод особенно эффективен при создании сложных деталей для аэрокосмической промышленности или медицинских имплантатов. Он обеспечивает исключительную детализацию и точность. Процесс более сложный, и хорошо продуманный литниковая система4 имеет решающее значение для предотвращения дефектов.

Сравнение основных характеристик

| Характеристика | Литье в песок | Постоянная форма | Инвестиционное литье |

|---|---|---|---|

| Отделка поверхности | Суровый | Хорошо | Превосходно |

| Толерантность | Свободный | Тугой | Очень плотный |

| Стоимость оснастки | Низкий | Высокий | Средний |

| Сложность деталей | Высокий | Средний | Очень высокий |

| Время выполнения | Короткие | Длинный | Длинный |

В целом, выбор оптимального процесса гравитационного литья зависит от требований вашего проекта. Ключевыми факторами являются объем производства, сложность деталей и желаемая отделка. Понимание этих компромиссов позволит вам выбрать наиболее эффективный и экономичный процесс для ваших компонентов.

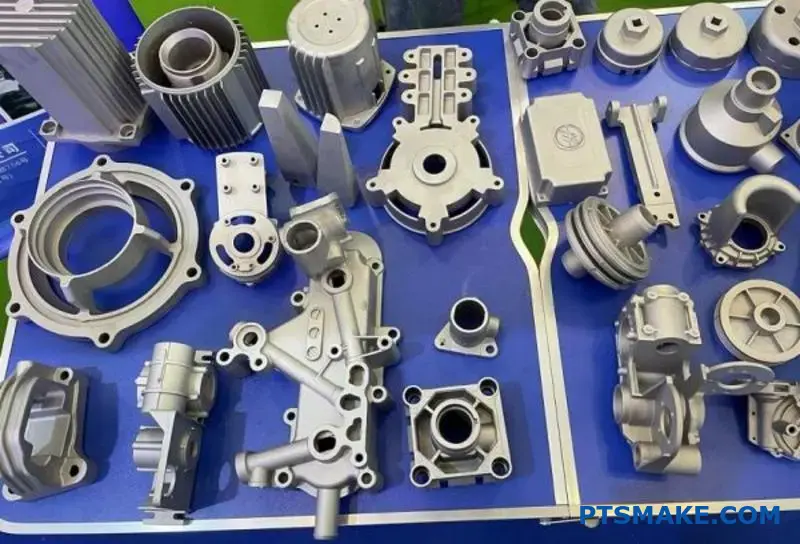

Как классифицируются литейные сплавы для гравитационных процессов?

Чтобы понять, что такое гравитационное литье, сначала нужно классифицировать сплавы. Первичное деление простое: черные и цветные. Это первоначальное разделение определяет выбор материала.

Черные сплавы - это сплавы на основе железа. В эту группу входят чугуны и различные стали.

Цветные сплавы не содержат значительного количества железа. Вспомните алюминий, медь, цинк и магний. Каждое семейство обладает уникальными свойствами, позволяющими использовать их в конкретных областях гравитационного литья.

Основные семейства сплавов

Эта базовая классификация помогает сузить круг выбора, основываясь на таких основных свойствах, как прочность, вес и стоимость.

| Категория | Основной элемент | Общие примеры |

|---|---|---|

| Черный | Железо (Fe) | Серый чугун, ковкий чугун, углеродистая сталь |

| Цветные металлы | Другие | Алюминиевые сплавы, латунь, бронза, цинковые сплавы |

Эта система является основой для выбора наилучшего материала для проекта.

Более глубокое изучение пригодности сплавов

Выбор сплава для гравитационного литья выходит за рамки этого первого шага. Поведение сплава в процессе литья имеет решающее значение. Мы должны учитывать его текучесть, скорость усадки и диапазон затвердевания.

Цветные сплавы: Популярный выбор

Алюминиевые сплавы чрезвычайно распространены в гравитационном литье. Их превосходная текучесть позволяет им легко заполнять сложные полости формы. Кроме того, они легкие и устойчивые к коррозии, что идеально подходит для автомобильных и аэрокосмических деталей.

Медные сплавы, такие как латунь и бронза, также являются отличными кандидатами. Они обеспечивают превосходную прочность, электропроводность и износостойкость. Они часто используются для изготовления сантехнических приборов, подшипников и декоративной фурнитуры. В компании PTSMAKE мы часто рекомендуем их для применения в условиях повышенного износа.

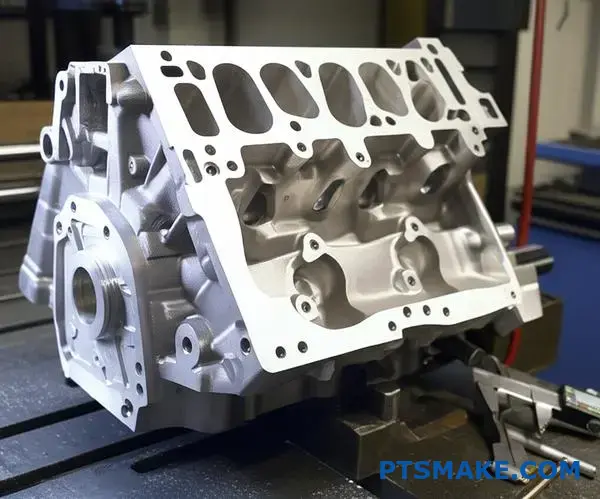

Черные сплавы: Сильные, но требовательные

Чугун ценится за высокую прочность, амортизационные свойства и низкую стоимость. Из них изготавливают станины машин и блоки двигателей. Однако более высокие температуры плавления и плотность требуют более надежного оборудования и процессов.

Контроль скорости охлаждения имеет решающее значение для предотвращения дефектов. Плохой контроль может повлиять на рост дендритов5 во время затвердевания, что влияет на конечную целостность детали.

| Группа компаний "Сплав | Основные преимущества гравитационного литья | Общие приложения |

|---|---|---|

| Алюминиевые сплавы | Высокая текучесть, легкость, устойчивость к коррозии | Компоненты двигателя, корпуса трансмиссий |

| Медные сплавы | Высокая прочность, хорошая теплопроводность | Втулки, клапаны, морское оборудование |

| Чугуны | Низкая стоимость, высокая прочность на сжатие | Рамы машин, тормозные барабаны |

Выбор сплава - это баланс между потребностями в производительности и производственными реалиями.

Классификация сплавов на черные и цветные служит отправной точкой. Однако такие свойства, как текучесть и усадка, определяют пригодность для гравитационного литья. Этот выбор является основополагающим для получения высококачественных деталей, отвечающих техническим требованиям проекта и бюджетным ограничениям.

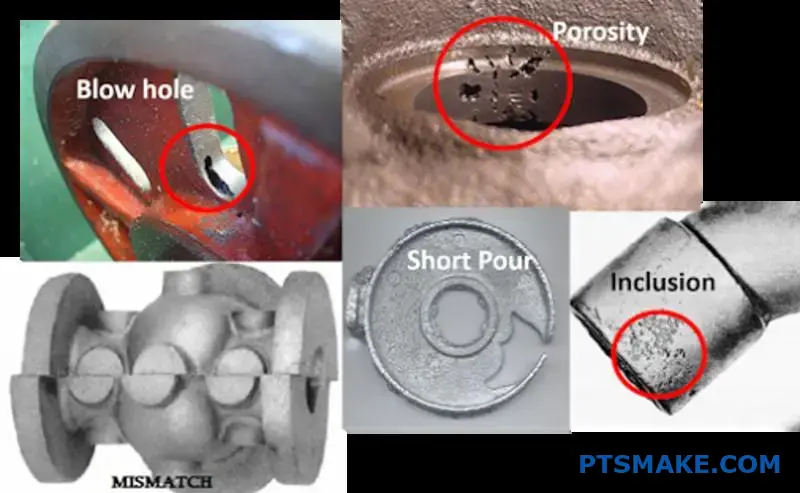

Какова система классификации распространенных дефектов литья?

Чтобы устранить дефекты литья, необходимо сначала понять их происхождение. Беспорядочный список проблем не поможет. Нам нужна система.

Группировка дефектов по их причинам создает мощный диагностический инструмент. Он превращает путаницу в четкий план действий. Именно так мы подходим к устранению неисправностей.

Три основных семейства дефектов

Большинство проблем мы можем разделить на три логические группы. Это поможет нам сфокусировать расследование и эффективно найти первопричину, сэкономив время и ресурсы.

| Категория дефекта | Основная причина | Общие примеры |

|---|---|---|

| Заправка | Проблемы с течением расплавленного металла | Ошибки, холодные отключения |

| Затвердевание | Проблемы при охлаждении и усадке | Усадка, горячие слезы |

| Связанные с газом | Задержанные в металле газы | Пористость, отверстия |

Эта основа - первый шаг на пути к стабильным и высококачественным отливкам.

Понимание "почему", стоящего за дефектом, имеет решающее значение. Простого выявления дефекта недостаточно. Необходимо отследить его до определенного этапа процесса литья.

Дефекты, связанные с заполнением

Эти проблемы возникают, когда полость формы не заполняется должным образом. Подумайте об этом, как если бы вы слишком медленно наливали воду в сложный лоток для льда. Металл может замерзнуть, не дойдя до каждого уголка, что приведет к неправильному ходу или холодному затвору.

Дефекты, связанные с затвердеванием

Эта группа дефектов образуется при охлаждении и затвердевании металла. Усадка является естественным результатом изменения плотности. Если не управлять ею с помощью стояков, она приводит к образованию пустот. Горячие разрывы - это трещины, которые возникают, когда отливка слабая и находится под термическим напряжением. Они часто образуются в междендритный6 области застывающего металла.

Дефекты, связанные с газом

Газовая пористость похожа на пузырьки, попавшие в шипучий напиток. Эти "пузырьки" могут возникать из самого расплавленного металла, влаги в форме или в результате химических реакций. В таких процессах, как гравитационное литье, контроль турбулентности является ключевым фактором для предотвращения захвата атмосферных газов. В компании PTSMAKE мы тщательно контролируем процессы расплава и заливки, чтобы свести этот риск к минимуму.

Вот более подробная информация:

| Категория | Специфический дефект | Общее дело |

|---|---|---|

| Наполнение | Misrun | Слишком низкая температура заливки |

| Наполнение | Холодное закрытие | Прерывистый или медленный поток металла |

| Застывание | Усадка | Неправильное питание (конструкция стояка) |

| Застывание | Горячая слеза | Высокая тепловая нагрузка, ограничение формы |

| Газ | Пористость | Растворенный газ в расплаве, влага |

Классифицируя дефекты, мы переходим от предположений к целенаправленному решению проблем. Это позволяет нам систематически анализировать и улучшать процесс литья, обеспечивая соответствие деталей требуемым спецификациям для наших клиентов.

Классификация дефектов по их происхождению - заполнение, затвердевание или газ - очень важна. Такой систематический подход обеспечивает четкую диагностическую основу, позволяющую инженерам эффективно выявлять и устранять первопричины, что повышает качество деталей и снижает количество отходов.

Чем отличаются по применению литье в постоянную форму и литье в песок?

Выбор между постоянной формой и литьем в песчаные формы - это ключевое решение. Оно напрямую влияет на бюджет проекта, сроки и качество конечной детали. Каждый метод имеет очевидные преимущества в конкретных ситуациях.

Чтобы помочь вам принять решение, лучше всего сравнить их напрямую. Ключевыми факторами являются объем производства, стоимость оснастки и характеристики конечной детали. Давайте посмотрим на простую разбивку.

Ключевые практические факторы

Сравнение бок о бок делает выбор лучшего варианта для вашего применения гораздо более очевидным.

| Фактор | Литье в постоянные формы | Литье в песок |

|---|---|---|

| Объем производства | От среднего до высокого (1,000+ деталей) | От низкого до среднего (от 1 до 1 000 частей) |

| Стоимость оснастки | Высокие первоначальные инвестиции | Низкие первоначальные инвестиции |

| Отделка поверхности | Гладкая (100-400 мкн Ra) | Шероховатость (250-1000 мкн Ra) |

| Точность размеров | Высокий (±0,015 дюйма) | Низкий (±0,030 дюйма) |

| Достижимая сложность | Умеренная; ограничена выделением плесени | Высокая; возможны сложные внутренние сердечники |

Сравнительная таблица дает отличный обзор, но именно в "почему", стоящем за этими цифрами, кроется настоящая суть. В PTSMAKE мы ежедневно помогаем клиентам найти компромисс. Решение принимается не только о стоимости, но и о долгосрочной ценности и эффективности продукта.

Динамика объемов производства и затрат

Высокая первоначальная стоимость оснастки для постоянных пресс-форм может отпугивать. Однако эти затраты распределяются на тысячи деталей. Это делает цену за деталь очень конкурентоспособной при массовом производстве. Для создания прототипов или небольших партий недорогая оснастка для литья в песчаные формы не имеет себе равных.

Компромиссы между качеством и точностью

При литье в постоянную форму, часто называемом гравитационным литьем, используется металлическая форма. Это позволяет быстрее скорость застывания7, что создает более мелкозернистую структуру. Наши испытания показывают, что это часто приводит к улучшению механических свойств. Гладкая форма также обеспечивает более качественную обработку поверхности, что снижает необходимость вторичной обработки.

Учет сложности конструкции

Хотя несъемные пресс-формы обеспечивают точность, они имеют свои ограничения. Подрезы и сложные внутренние переходы могут быть затруднены. Здесь на помощь приходит литье в песчаные формы. Поскольку песчаная форма и стержни разрушаются после использования, вы можете добиться невероятно сложной внутренней геометрии, которая невозможна при использовании многоразовой металлической формы.

По сути, ваш выбор сводится к балансу. Литье в песчаные формы обеспечивает недорогую гибкость при изготовлении прототипов и сложных малосерийных деталей. Литье в постоянные формы обеспечивает точность, превосходную отделку и экономическую эффективность при крупносерийном производстве.

Каковы различные процессы после кастинга и их цели?

Необработанная отливка редко бывает конечным продуктом. Это отправная точка. Процессы после литья имеют решающее значение. Они превращают необработанную деталь в функциональный компонент.

Эти вторичные операции очень важны. Они обеспечивают соответствие детали всем проектным спецификациям. К ним относятся прочность, размеры и внешний вид.

Давайте рассмотрим наиболее распространенные шаги.

| Операция | Основная цель |

|---|---|

| Устранение гэтирования/удаление ризера | Удалите излишки материала |

| Термообработка | Улучшение механических свойств |

| Обработка | Достижение окончательных, точных размеров |

| Отделка поверхности | Улучшение качества и внешнего вида поверхности |

После того как деталь выходит из пресс-формы, начинается настоящая работа. Эти вторичные операции не являются факультативными. Они жизненно важны для создания надежного конечного продукта. Каждый этап служит отдельной и важной цели.

Первоначальная очистка: Отсоединение и удаление райзера

Первым шагом всегда является уборка. Мы удаляем литниковую систему и стояки. Это каналы, которые позволяют расплавленному металлу поступать в форму. Они необходимы для литья, но не являются частью окончательного дизайна. Часто это делается с помощью пил или шлифовальных машин.

Строительная прочность: термообработка

Многие сплавы, особенно алюминиевые, требуют термической обработки. Частым примером является закалка T6. Она включает в себя процесс Растворение8 и старения. Это значительно повышает прочность и твердость материала. Без этого деталь не будет работать как положено под нагрузкой.

Достижение точности: Обработка

Литье само по себе не может обеспечить очень жесткие допуски. Для деталей, изготовленных такими методами, как гравитационное литье, ключевую роль играет механическая обработка. В компании PTSMAKE мы используем обработку с ЧПУ. Это позволяет нам создавать точные детали. Подумайте о резьбовых отверстиях, плоских поверхностях и точных диаметрах. Это обеспечивает идеальную посадку детали при сборке.

Последний штрих: Отделка поверхности

Обработка поверхности улучшает как функциональность, так и эстетику. Она позволяет подготовить поверхность к покраске или нанесению покрытия. Она также устраняет любые дефекты.

| Метод отделки | Результат |

|---|---|

| Дробеструйная обработка | Создает чистую, равномерную матовую поверхность |

| Анодирование | Добавляет антикоррозийный слой (для алюминия) |

| Порошковое покрытие | Нанесение прочного декоративного покрытия |

| Полировка | Создает гладкую, отражающую поверхность |

Эти процессы после литья очень важны. Они позволяют преодолеть разрыв между черновой отливкой и высокопроизводительной готовой деталью. Каждый этап добавляет ценность, обеспечивая прочность, точность и готовность конечной детали к использованию.

Практический контрольный список DFM для гравитационного литья

Действительно ли ваша деталь готова к гравитационному литью? Простой контрольный список может избавить вас от головной боли в дальнейшем. Ключевым моментом является проектирование для обеспечения технологичности (DFM).

Это помогает выявить потенциальные проблемы на ранней стадии. Мы можем избежать дорогостоящих изменений формы и задержек в производстве.

Ключевые геометрические факторы

Толщина стенок

Следите за тем, чтобы толщина стенок была как можно более равномерной. Это позволит избежать дефектов, вызванных неравномерной скоростью охлаждения.

Углы наклона

Правильные углы осадки необходимы для выталкивания деталей. Без них детали могут застрять в пресс-форме.

| Тип характеристики | Рекомендуемый угол наклона |

|---|---|

| Наружные стены | 1-3 степени |

| Внутренние стены | 2-5 градусов |

| Глубокие карманы | 3+ степени |

Давайте углубимся в более полный контрольный список. В компании PTSMAKE мы используем аналогичный процесс для проверки каждого дизайна, прежде чем мы даже подумаем о вырубке формы. Такой упреждающий подход обеспечивает более плавное производство для наших клиентов.

Дополнительные соображения по DFM

Переходы между секциями

Избегайте резких перепадов толщины. Используйте большие радиусы и галтели для плавного совмещения секций. Это минимизирует точки концентрации напряжений и потенциальные трещины. Острые углы - один из основных источников разрушений при литье.

Ребра и боссы

Ребра должны быть тоньше, чем стенки, на которые они опираются. Это предотвращает появление раковин на поверхности детали. Соблюдение этого правила позволяет сохранить эстетические и конструктивные качества детали.

| Элемент дизайна | Плохая практика | Хорошая практика |

|---|---|---|

| Раздел Изменение | Острый угол 90° | С большим радиусом действия |

| Высота ребра | > 3-кратная толщина стенок | < 1,5x Толщина стенки |

| Боссы | Прочные, толстые секции | Высечка для сохранения стены |

Внутренние элементы и подрезы

Сведите к минимуму сложные внутренние элементы. Они часто требуют сложных и дорогих стержней. По возможности следует полностью избегать подрезов, поскольку они значительно усложняют конструкцию пресс-формы и увеличивают ее стоимость. На этапе проектирования мы часто работаем с клиентами, чтобы устранить подрезы без ущерба для функциональности. Это очень важно для контроля затрат. При правильном проектировании также учитываются объёмная усадка9, При этом конечная деталь должна соответствовать размерным характеристикам.

Контрольный список "Проектирование для обеспечения технологичности" (DFM) - важный инструмент. Он помогает оценить толщину стенок, углы вытяжки и сложность. Это гарантирует, что ваша деталь будет оптимизирована для процесса гравитационного литья, предотвращая дорогостоящие ошибки и повышая качество детали.

Как систематически диагностировать причину усадочной пористости?

Диагностическая блок-схема - мой основной инструмент. Она заменяет догадки логическим процессом. Этот метод помогает нам экономить время и материалы.

Прежде всего, необходимо определить точное местоположение пористости. Этот простой шаг дает самую важную подсказку.

Основные стартовые вопросы

Дефект находится в тяжелой части отливки? Или он расположен далеко от стояка или затвора? Ответ на этот вопрос определяет ваши дальнейшие действия. Это очень важно для таких процессов, как гравитационное литье.

Путь первоначальной диагностики

| Пористость Расположение | Первоначальная гипотеза |

|---|---|

| Тяжелая/толстая секция | Неправильное кормление |

| Далеко от Райзера | Преждевременное затвердевание |

| Рядом с Ингейтом | Проблема с литниковой системой |

Такой структурированный подход быстро сужает круг возможных первопричин.

Анализ пути подачи

Блок-схема упрощает сложные задачи. Допустим, вы обнаружили пористость на толстом участке. Эта деталь остывает последней. Она нуждается в постоянной подаче расплавленного металла, чтобы компенсировать усадку.

Если прекратить эту подачу, образуется пустота. Это прямо указывает на проблему недостаточного питания. Возможно, стояк слишком мал или замерз слишком рано.

Неадекватная конструкция райзера

Теперь обратите внимание на пористость вдали от стояка. Это говорит о том, что металл проделал большой путь. Скорее всего, он начал застывать, не достигнув конечного пункта назначения. Путь подачи недостаточен.

В нашей работе в PTSMAKE мы анализируем геометрию детали. Сечение с более высокой Модуль затвердевания10 будет остывать медленнее. Он должен подаваться через стояк с еще более высоким модулем упругости. Это гарантирует, что стояк замерзнет последним.

Матрица диагностических решений

| Наблюдение | Вероятная причина | Первичная зона исследования |

|---|---|---|

| Пористость в изолированном толстом разрезе | Плохое местное питание | Размер и расположение стоек |

| Пористость вдоль тонкой стенки | Ограничение пути потока | Конструкция ворот и бегунков |

| Пористость вблизи стояка | Неисправность райзера | Конструкция или материал горловины райзера |

Следуя этой логике, мы методично устраняем переменные. Это приводит к точному и эффективному решению, позволяющему избежать дорогостоящих корректировок методом проб и ошибок.

Диагностическая блок-схема начинается с определения местоположения дефекта. Эта визуальная подсказка систематически направляет вас к первопричине, эффективно отличая плохие подводящие пути от несовершенной конструкции стояка, что упрощает весь процесс устранения неисправностей для вашей команды.

Какие проверки качества необходимы в процессе производства?

Проверки в процессе производства - основа контроля качества. Они проводятся прямо на производстве. Они позволяют нам выявлять проблемы на ранней стадии, до того как они превратятся в серьезные проблемы. Речь идет об упреждающей профилактике.

Проверка критических параметров

Контроль над переменными - ключевой момент в производстве. Для такого процесса, как гравитационное литье, температура - это все. Мы должны постоянно проверять температуру расплава. Это обеспечивает правильное течение металла и его затвердевание.

В таблице ниже приведены некоторые ключевые проверки.

| Check Point | Назначение | Частота |

|---|---|---|

| Температура расплава | Обеспечивает текучесть и предотвращает дефекты | Непрерывно/За партию |

| Температура пресс-формы | Влияет на скорость охлаждения и качество обработки деталей | За установку |

| Время цикла | Поддерживает последовательность процессов | Непрерывный |

Первичный и размерный контроль

Мы визуально проверяем первую деталь из любого тиража. Эта "первая" отливка говорит нам о многом. Мы ищем дефекты поверхности или неполное заполнение. Затем мы проверяем критические размеры с помощью прецизионных инструментов. Это подтверждает правильность установки.

Сила непрерывного мониторинга

Единичная проверка - это всего лишь моментальный снимок. Настоящий контроль качества обеспечивается постоянным мониторингом. Недостаточно проверить первую деталь. Мы должны контролировать параметры процесса на протяжении всего производственного цикла. Именно это постоянство отличает хорошие детали от отличных.

В PTSMAKE мы отслеживаем эти параметры в режиме реального времени. Такой подход помогает нам поддерживать стабильность. Он гарантирует, что 1000-я деталь будет идентична первой. Такое постоянное наблюдение предотвращает дрейф и отклонения. Любое отклонение вызывает немедленное оповещение для исправления.

Почему проверки в процессе производства имеют большее значение, чем окончательный контроль

Полагаться только на окончательный контроль - дорогостоящая ошибка. Это означает, что вы уже потратили время и ресурсы на изготовление плохих деталей. Проверки в процессе производства - это создание качества продукта с самого начала.

Такой проактивный подход помогает нам понять, насколько стабильно наше производство. По нашему опыту, это имеет решающее значение для оценки технологические возможности11 в течение длительного времени. Стабильный процесс позволяет получать предсказуемые и высококачественные результаты каждый раз. Это сокращает количество брака и повторных работ, экономит время и деньги.

| Аспект | Проактивный (в процессе работы) | Реактивный (окончательный) |

|---|---|---|

| Фокус | Предотвращение дефектов | Обнаружение дефектов |

| Влияние на стоимость | Низкий (незначительные корректировки) | Высокая (брак, повторная обработка) |

| Эффективность | Высокий | Низкий |

| Влияние на клиента | Неизменное качество | Риск задержек |

Проверки в процессе производства не являются обязательными. Проверка температуры, инспекция первой отливки и контроль параметров обеспечивают соответствие каждого компонента техническим условиям. Такой упреждающий подход предотвращает появление дефектов и обеспечивает качество непосредственно в процессе производства, гарантируя надежные и стабильные результаты.

Как бы вы адаптировали процесс для нового, незнакомого сплава?

Новый сплав требует четкой стратегии. Нельзя просто использовать старый процесс и надеяться на лучшее.

Все начинается с исследования. Мы изучаем спецификацию материала сплава. Какова его температура плавления? Насколько он усаживается?

После исследования мы планируем небольшие испытания. Главное - регулировать по одному параметру за раз. Это помогает нам найти идеальное технологическое окно, не создавая путаницы. Это методичный подход.

| Первоначальный фокус исследования | Ключевые данные |

|---|---|

| Тепловые свойства | Температура плавления, температура застывания |

| Физические свойства | Плотность, скорость усадки |

| Механические свойства | Ожидаемая твердость, прочность на разрыв |

Технический паспорт материала - это отличная отправная точка. Но это всего лишь теория. В реальных условиях производства возникают переменные, которые не может предсказать технический паспорт. В компании PTSMAKE мы восполняем этот пробел с помощью систематических испытаний.

Этап испытаний: Шаг за шагом

Мы начинаем с небольших, контролируемых испытаний. Основной принцип - изменение только одной переменной в каждом испытании. Если вы одновременно измените температуру и давление, вы не узнаете, какое изменение привело к разнице. Такой методичный подход имеет решающее значение.

Для такого процесса, как гравитационное литье, материал диапазон застывания12 сильно влияет на результат. Более широкий диапазон может потребовать более медленного охлаждения для предотвращения дефектов.

Создание нового окна процесса

Наша цель - определить стабильное технологическое окно. Это означает определение верхнего и нижнего пределов для ключевых параметров. Это обеспечивает стабильное качество каждой детали.

| Проверяемый параметр | Диапазон регулировки | Цель |

|---|---|---|

| Температура заливки | +/- 5% от рекомендуемого | Оптимизация текучести и уменьшение дефектов |

| Температура пресс-формы | +/- 10°C от исходного уровня | Контроль скорости охлаждения |

| Метод охлаждения | Воздушное охлаждение по сравнению с управляемым охлаждением | Уточнение структуры зерна |

Это тестирование обеспечивает надежную дорожную карту. Оно превращает незнакомый сплав в предсказуемую часть нашего производственного процесса.

Успешная адаптация зависит от двух шагов. Во-первых, проведите тщательное исследование свойств сплава. Во-вторых, используйте систематические испытания с одной переменной для установления надежного нового технологического окна. Это минимизирует риск и гарантирует качество.

Как определить ориентацию сложной детали?

В точном производстве нет места догадкам. Для сложных деталей выбор правильной ориентации - это просчитанное решение. Мы используем матрицу принятия решений.

Этот инструмент помогает нам систематически оценивать варианты. Он устраняет предвзятость и фокусируется на технических фактах.

Основные критерии оценки

Мы оцениваем каждую потенциальную ориентацию по ключевым факторам.

| Критерий | Важность | Цель |

|---|---|---|

| Критические поверхности | Высокий | Безупречная отделка, помещенная в драже |

| Тяжелые секции | Высокий | Легко поднимается, предотвращает усадку |

| Вентиляция | Средний | Позволяют газу легко выходить наружу |

Такой структурированный подход гарантирует, что мы всегда делаем лучший выбор. Он уравновешивает конкурирующие потребности для достижения успешного результата.

Матрица решений превращает сложную головоломку в четкий путь. Она заставляет нас количественно оценить то, что часто кажется интуицией. Давайте разберем критерии для этой оценки.

Размещение критических поверхностей в волочении

Тяга - это нижняя половина формы. Любые примеси в расплавленном металле стремятся всплыть к верху, или к конусу.

Размещая косметически важные или имеющие жесткие допуски поверхности в волочильном станке, мы обеспечиваем их формирование из самого чистого материала. Это сводит к минимуму дефекты поверхности и сокращает объем повторной обработки.

Позиционирование тяжелых секций для ризеринга

Тяжелые секции остывают медленнее, чем тонкие стенки. Без источника расплавленного металла это может привести к дефектам, так как материал сжимается. В этом случае объёмная усадка13 является критически важным фактором, которым необходимо управлять.

Мы ориентируем деталь так, чтобы эти секции находились высоко. Это облегчает добавление стояков над ними. Стояки действуют как резервуары, питая деталь по мере ее застывания. Этот процесс имеет решающее значение для таких методов, как гравитационное литье.

Обеспечение надлежащей вентиляции

Попавший в ловушку воздух или газ - это рецепт катастрофы. Они вызывают пористость, создавая слабые места в готовой детали.

Высокие точки в полости формы являются естественными ловушками для газа. Ориентация должна обеспечивать свободный путь для вентиляционных отверстий, которые должны быть расположены в этих самых высоких точках, позволяя воздуху выходить по мере заполнения формы металлом.

| Вариант ориентации | Критическая поверхность (оценка 1-5 баллов) | Рисеринг доступа (оценка 1-5) | Удобство вентиляции (оценка 1-5) | Общий балл |

|---|---|---|---|---|

| Вариант A | 5 | 3 | 3 | 11 |

| Вариант B | 3 | 5 | 4 | 12 |

| Вариант C | 4 | 4 | 5 | 13 |

Исходя из матрицы, вариант C обеспечивает наиболее сбалансированный результат для этой гипотетической части.

Матрица принятия решений превращает сложный выбор в логический процесс, основанный на данных. Она позволяет сбалансировать качество поверхности, целостность конструкции и предотвращение дефектов, чтобы найти оптимальную ориентацию детали, обеспечивая стабильные и высококачественные результаты.

Как устранить неполадки в отливке с несколькими взаимодействующими дефектами?

Когда отливка имеет несколько дефектов, легко заблудиться. Вы можете устранить одну проблему, но обнаружить, что другая становится еще хуже. Главное - перестать гоняться за симптомами. Вам нужен структурированный метод решения проблем.

Это означает, что сначала нужно найти основной дефект. Это проблема, вызывающая наибольшее количество отказов. Сосредоточив усилия здесь, вы часто автоматически решаете другие, вторичные дефекты. Это экономит время и ресурсы.

| Подход к устранению неполадок | Результат |

|---|---|

| Случайные исправления | Непредсказуемые результаты, напрасные усилия |

| Структурированный метод | Эффективность, надежность, устранение первопричин |

Сила системного подхода

Систематический подход превращает хаос в четкий процесс. Начните со сбора данных. Какой дефект встречается чаще всего? Это пористость, усадка или что-то другое? Цифры укажут вам на основной дефект. Не просто угадывайте.

Как только вы ее выявили, начинается настоящая работа: анализ первопричины. Вместо того чтобы просто устранить проблему на поверхности, вы должны копнуть глубже, чтобы найти основную причину. Речь идет о понимании причинно-следственная цепочка14 когда одна проблема напрямую влечет за собой другие.

Например, в процессе гравитационного литья первопричиной может быть неправильная температура заливки. Это может привести к такому первичному дефекту, как пористость. Эта пористость, в свою очередь, может вызвать вторичный дефект, например, плохое качество поверхности или снижение механической прочности. Исправление температуры решает все три проблемы.

В компании PTSMAKE мы используем этот метод для анализа сложных вопросов. Это позволяет не просто решить проблему на данный момент, но и предотвратить ее повторное возникновение.

Пример первичного и вторичного дефекта

| Коренная причина | Первичный дефект | Вторичный дефект |

|---|---|---|

| Низкая температура пресс-формы | Холодные затворы | Неполное заполнение |

| Захваченный газ | Газовая пористость | Волдыри, плохая отделка |

| Неадекватное ограждение | Усадка | Трещины, деформация |

Для устранения взаимодействующих дефектов используйте структурированный метод. Сначала определите основной дефект, вызывающий наибольшее количество отказов. Затем найдите и устраните его первопричину. Такой дисциплинированный подход часто позволяет одновременно устранить вторичные проблемы, что приводит к более эффективному и постоянному решению.

Как бы вы обосновали переход от литья в песчаные формы к литью в постоянные формы?

Переход от литья в песчаные формы к литью в постоянные формы требует серьезного экономического обоснования. Дело не только в сравнении первоначальных расценок. Вы должны проанализировать общую стоимость одной детали.

Такой подход, основанный на данных, позволяет выявить истинную долгосрочную стоимость. Давайте разберем основные финансовые факторы, которые следует учитывать перед принятием решения.

Основные соображения по стоимости

| Фактор | Литье в песок | Литье в постоянные формы |

|---|---|---|

| Стоимость оснастки | Низкий | Высокий |

| Трудозатраты на деталь | Высокий | Низкий |

| Количество лома | Выше | Нижний |

| Обработка | Часто требуется | От минимального до нулевого |

Анализ ключевых компромиссов

Всесторонний анализ должен сопоставить высокие первоначальные инвестиции в пресс-формы с долгосрочной экономией на эксплуатации. Обоснование зависит от понимания этих компромиссов и того, как они влияют на конечный результат в течение всего жизненного цикла изделия. Именно здесь многие команды допускают ошибку в расчетах.

Скорость производства и труд

Постоянные пресс-формы позволяют ускорить время цикла. По опыту наших клиентов, это позволяет значительно сократить трудозатраты на каждую деталь. Более высокий потенциал автоматизации еще больше снижает эти затраты, что делает их очень эффективными для крупносерийного производства.

Отходы и качество материалов

Литье в постоянные формы, часто являющееся разновидностью гравитационного литья, позволяет получать детали с превосходной чистотой поверхности и точностью размеров. При этом значительно сокращаются отходы материала от брака.

Это также сводит к минимуму необходимость в дорогостоящих вторичных операциях механической обработки, которые являются основными скрытыми затратами при литье в песчаные формы. Главное - правильно рассчитать амортизация15 формы на протяжении всего производственного цикла.

Распределение влияния на затраты

| Метрика | Ударное литье в песчаные формы | Постоянное воздействие на плесень |

|---|---|---|

| Инвестиции в оснастку | Низкий первоначальный барьер | Высокая первоначальная стоимость |

| Скорость производства | Замедленные циклы | Более быстрые циклы, высокая производительность |

| Постобработка | Требуется дополнительная обработка | Меньше механической обработки, лучше качество отделки |

| Общая стоимость | Дешевле при небольших объемах | Дешевле для больших объемов |

Очень важна экономическая целесообразность, основанная на данных. Оно включает в себя анализ общей стоимости одной детали с учетом оснастки, темпов производства, трудозатрат и повышения качества. Такой комплексный анализ гарантирует, что ваше решение о переходе будет финансово обоснованным и стратегически выгодным в долгосрочной перспективе.

Как реализовать план управления технологическим процессом для крупносерийных деталей?

Статистический контроль процессов (SPC) необходим при производстве крупносерийных деталей. Он обеспечивает основу для мониторинга и поддержания согласованности.

Первый шаг - определение критических параметров процесса. Это переменные, которые непосредственно влияют на качество.

Затем вы устанавливаете контрольные границы, чтобы определить допустимые отклонения. Затем создается четкий план реагирования на любые отклонения. Это обеспечивает проактивное управление качеством.

Ниже приведена простая разбивка основных элементов SPC.

| Элемент | Назначение |

|---|---|

| Критические параметры | Сосредоточьтесь на том, что действительно влияет на качество деталей. |

| Контрольные пределы | Определите естественную вариативность процесса. |

| План реакции | Дайте четкие инструкции по отклонениям. |

Разработка эффективного плана SPC требует систематического подхода. Речь идет не просто о сборе данных, а об их использовании для принятия разумных решений и предотвращения дефектов до их возникновения. Такая проактивная позиция является краеугольным камнем современного контроля качества.

Определение критических параметров процесса

Основой любого плана SPC является знание того, что нужно измерять. Вы не можете контролировать все. Сосредоточьтесь на нескольких параметрах, которые оказывают наибольшее влияние на конечную деталь.

В таком процессе, как гравитационное литье, температура расплавленного алюминия является критическим параметром. Если она слишком высока или слишком низка, это может повлиять на текучесть материала и целостность структуры.

В PTSMAKE мы сотрудничаем с нашими клиентами на этапе проектирования. Мы вместе определяем критические характеристики и технологические параметры. Это обеспечивает целенаправленность и эффективность нашего плана контроля.

Установление контрольных пределов с помощью графиков

Контрольные карты - основной инструмент SPC. Они помогают визуализировать производительность процесса во времени. Для таких переменных, как температура или давление, обычно используются графики X-bar и R.

График X-bar отслеживает среднее значение подгрупп, показывая центрированность процесса. График R отслеживает диапазон внутри подгрупп, указывая на изменчивость процесса.

Эти пределы рассчитываются на основе ваших собственных данных о процессе. Они представляют собой голос процесса. Это помогает отличить нормальную вариацию от Назначаемая причина вариации16 что сигнализирует о проблеме.

Создание четкого плана действий

Контрольная карта бесполезна без плана реагирования. Этот план содержит точные шаги, которые необходимо предпринять, когда процесс выходит из-под контроля. Он устраняет догадки во время производства.

| Состояние | Немедленные действия | Последующие действия |

|---|---|---|

| Точка за пределами контрольного предела | Остановите производство. Поместите подозрительные детали в карантин. | Исследуйте источник (например, машину, оператора). |

| Четкая тенденция или закономерность | Предупредите инженера-технолога. Не регулируйте. | Проанализируйте данные, чтобы определить причину сдвига. |

Хорошо разработанный план реагирования сводит к минимуму производство несоответствующих деталей. Он позволяет быстро преобразовать данные в корректирующие действия.

Надежный план SPC строится на трех столпах: определении критических параметров, установлении пределов статистического контроля и определении четких планов реагирования. Эта система позволяет перевести контроль качества из разряда реактивных проверок в разряд проактивного управления процессом, что необходимо для успеха крупносерийного производства.

Откройте для себя превосходные решения для гравитационного литья с помощью PTSMAKE

Готовы к безупречным деталям гравитационного литья и квалифицированной поддержке? Доверьтесь PTSMAKE, чтобы обеспечить точность, скорость и качество для вашего следующего проекта. Свяжитесь с нами прямо сейчас, чтобы получить индивидуальное предложение - давайте строить успех вместе с партнером по производству, на которого вы можете положиться!

Узнайте, как это давление является критическим для бездефектного и детального литья. ↩

Поймите, как этот рост кристаллов влияет на конечные механические свойства отливки. ↩

Узнайте, как эта сила влияет на целостность отливки, и найдите стратегии эффективного управления ею в ваших конструкциях. ↩

Узнайте, как конструкция литниковой системы обеспечивает оптимальный поток металла и целостность отливки. ↩

Узнайте, как образование кристаллов металла при охлаждении влияет на механические свойства и общую прочность детали. ↩

Изучите микроструктурную механику, которая непосредственно влияет на прочность отливки и места разрушения. ↩

Узнайте, как затвердевание влияет на прочность материала и общую целостность детали. ↩

Узнайте, как этот критический цикл нагрева и охлаждения раскрывает весь потенциал вашего литого материала. ↩

Поймите, как усадка материала влияет на конечные размеры и целостность ваших литых деталей. ↩

Узнайте, как этот критический параметр напрямую влияет на конструкцию отливки и предотвращение дефектов. ↩

Узнайте, как с помощью этой метрики можно предсказать, сможет ли ваш процесс стабильно соответствовать спецификациям качества. ↩

Поймите, как это свойство влияет на дефекты литья и качество конечной детали. ↩

Поймите, как этот эффект охлаждения создает пустоты и как правильная конструкция противодействует ему при изготовлении массивных деталей. ↩

Узнайте, как один дефект может вызвать другой, чтобы улучшить свои диагностические навыки. ↩

Поймите, как распределить затраты на оснастку по объему производства, чтобы рассчитать истинную стоимость одной детали. ↩

Поймите, как найти конкретные, устранимые проблемы, которые вызывают нестабильность процесса и дефекты. ↩