Пытаетесь разработать эффективный экструдированный теплоотвод для мощной электроники? Многие инженеры сталкиваются с проблемами терморегулирования, когда заказные решения по охлаждению требуют точных спецификаций, оптимального выбора материалов и опыта производства, которые стандартные готовые радиаторы просто не могут обеспечить.

Проектирование экструдированных радиаторов на заказ требует понимания свойств алюминиевого сплава, ограничений экструзии, принципов эффективности ребер и надлежащих производственных спецификаций для создания экономически эффективных решений по тепловому управлению для охлаждения электроники.

В компании PTSMAKE я работал с сотнями проектов по тепловому управлению и проведу вас через весь процесс - от выбора материала до окончательных спецификаций. Это руководство охватывает основы инженерной мысли, необходимые для разработки производительных экструдированных радиаторов, которые действительно работают.

Почему для алюминиевых радиаторов по умолчанию используется экструзия?

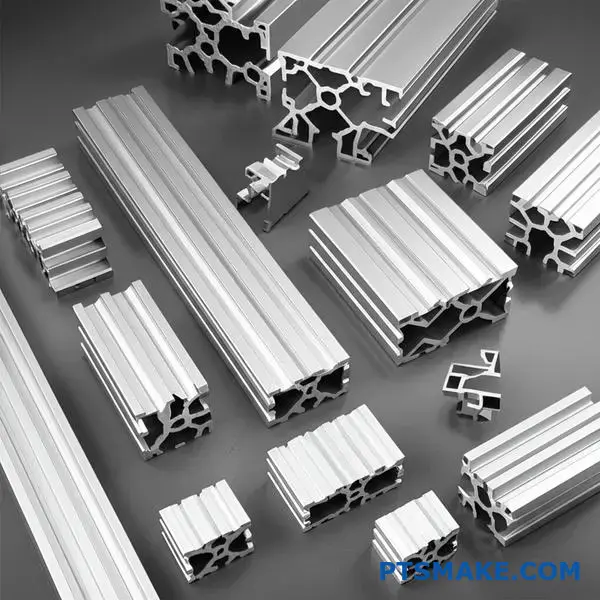

Когда мы говорим об алюминиевых радиаторах, экструзия почти всегда является первым процессом, который приходит на ум. Это стандартный выбор по простой причине: он идеально сочетает в себе стоимость, производительность и гибкость конструкции для большинства приложений.

Гармония материала и процесса

Алюминиевые сплавы, такие как 6061 и 6063, обладают высокой пластичностью. Это свойство делает их идеальными для экструзии. Мы можем продавливать материал через фильеру для создания сложных профилей ребер. Этот процесс является быстрым и эффективным.

Краткое сравнение

| Процесс | Ключевое преимущество | Лучшее для |

|---|---|---|

| Экструзия | Экономически эффективный | Линейные, крупносерийные детали |

| Кастинг | Сложные 3D-фигуры | Применение при низких нагрузках |

| Обработка с ЧПУ | Высокая точность | Прототипы, нестандартные формы |

Более глубокий взгляд на выбор производства

Хотя экструзия занимает доминирующее положение, важно понимать, почему другие методы не являются приоритетными. Каждый процесс имеет свои компромиссы, которые влияют на конечную производительность и стоимость экструдированного радиатора.

Ограничения литья

Литье позволяет создавать сложные трехмерные формы. Однако полученный материал часто имеет микроскопические пустоты или пористость. Это снижает его теплопроводность по сравнению с цельным прессованным алюминием. Кроме того, поверхность получается более шероховатой, что может препятствовать теплопередаче без дополнительной обработки.

Стоимость обработки с ЧПУ

Обработка с ЧПУ обеспечивает невероятную точность. В компании PTSMAKE мы используем ее для изготовления прототипов и сложных геометрических форм. Но для простых, линейных профилей радиаторов она является субтрактивной. Это означает, что он отрезает материал, что создает значительные отходы и занимает гораздо больше времени. Стоимость единицы продукции становится непомерно высокой для крупносерийного производства. Свойства материала также могут быть незначительными анизотропный1 после экструзии, что мы всегда учитываем.

Сладкая зона экструзии

Экструзия - это то, что нужно. Она позволяет получать длинные непрерывные профили с отличной отделкой поверхности и целостностью материала. Затем нам остается только обрезать их до нужной длины. Такая эффективность не имеет аналогов в стандартных конструкциях теплоотводов.

| Характеристика | Экструзия | Кастинг | Обработка с ЧПУ |

|---|---|---|---|

| Стоимость оснастки | Умеренный | Высокий | Низкая (без инструмента) |

| Цена за штуку | Низкий | Низкий-умеренный | Высокий |

| Материальные отходы | Низкий | Низкий | Высокий |

| Теплопроводность | Превосходно | Хорошо | Превосходно |

| Сложность конструкции | Линейный 2D | Высокий 3D | Очень высокий 3D |

Экструзия является стандартом для алюминиевых радиаторов, поскольку она обеспечивает наилучший баланс стоимости, тепловых характеристик и скорости производства для линейных конструкций. Хотя литье и обработка с ЧПУ имеют свои особенности применения, они не могут сравниться с экструзией по общей эффективности для большинства приложений.

Какие алюминиевые сплавы в основном используются для экструзии и почему?

При обсуждении экструзии алюминия выделяют два сплава: 6063 и 6061. Не зря они являются самыми популярными материалами в промышленности.

Каждый сплав обладает определенным балансом свойств. Понимание этих различий имеет решающее значение для любого проекта. Оно помогает выбрать материал, подходящий по характеристикам и бюджету.

Сравнение основных сплавов

| Недвижимость | Алюминий 6063 | Алюминий 6061 |

|---|---|---|

| Основная характеристика | Отличная экструдируемость | Высокая прочность |

| Отделка поверхности | Очень хорошо | Хорошо |

| Прочность | Средний | От среднего до высокого |

| Общее использование | Архитектурные, радиаторы | Структурные компоненты |

Более глубокое погружение в выбор сплава

Выбор правильного сплава - это не просто изучение спецификации. Речь идет о понимании практических компромиссов для вашей конкретной области применения.

Алюминий 6063

6063 часто называют "архитектурным алюминием". Он обеспечивает исключительно гладкую поверхность сразу после экструзии. Это делает его идеальным для деталей, для которых важен внешний вид.

Его главное преимущество - превосходная экструдируемость. Это позволяет нам создавать очень сложные сечения. Это очень важно для таких деталей, как экструдированные теплоотводящие профили с замысловатыми ребрами. Больше ребер означает большую площадь поверхности и лучшее охлаждение.

Когда прочность имеет первостепенное значение: Алюминий 6061

Если ваш компонент должен выдерживать значительные механические нагрузки, 6061 - несомненный победитель. Он содержит больше магния и кремния, что обеспечивает ему более высокую прочность.

Однако за эту дополнительную прочность приходится платить. Он труднее поддается экструзии, что ограничивает сложность форм, которые мы можем получить. Конечные свойства сплава также в значительной степени зависят от процесса термообработки. Это то, что мы тщательно контролируем в PTSMAKE для каждого проекта. Конечное состояние металла зависит от его обозначение температуры2, Например, T6, который обеспечивает максимальную прочность.

Подробные характеристики свойств

| Фактор | Алюминий 6063 | Алюминий 6061 |

|---|---|---|

| Экструдируемость | Превосходно | Хорошо |

| Теплопроводность | ~218 Вт/м-К | ~180 Вт/м-К |

| Прочность на разрыв (T6) | ~241 МПа | ~310 МПа |

| Типичная стоимость | Нижний | Немного выше |

| Лучшее для | Сложный профиль, хорошая отделка | Структурные детали, высокие нагрузки |

Выбор между 6063 и 6061 - это классический инженерный компромисс. 6063 обеспечивает отличную экструдируемость и чистовую обработку, что идеально подходит для сложных экструдированных радиаторов. 6061 обеспечивает превосходную прочность для конструкционных нужд, но с некоторыми ограничениями по дизайну и стоимости.

Каковы фундаментальные ограничения самого процесса экструзии?

У каждого производственного процесса есть свои правила. Экструзия не является исключением. Это не произвольные рекомендации, а фундаментальные физические ограничения. Они диктуются потоком материала, давлением и прочностью инструмента.

Понимание этих ограничений имеет ключевое значение. Оно помогает разработать практичный и эффективный экструдированный теплоотвод. Оно позволяет избежать конструкций, которые невозможно изготовить.

Основные геометрические ограничения

Наиболее критичные ограничения связаны с геометрией плавника. Сюда входит то, насколько тонким может быть плавник и насколько высоким он может вырасти.

| Параметр | Типичный предел | Влияние на дизайн |

|---|---|---|

| Минимальная толщина плавника | ~0,8 мм - 1,3 мм | Более тонкие плавники сложнее экструдировать без дефектов. |

| Максимальная высота плавника | Зависит от соотношения сторон | Более высокие плавники могут деформироваться или сломаться во время экструзии. |

Эти цифры являются отправной точкой. Они могут меняться в зависимости от конкретного сплава и используемого пресса.

Основная сложность заключается в проталкивании алюминия через стальную матрицу. При этом возникают огромные усилия. Мы должны учитывать, как поведет себя металл под таким экстремальным давлением.

Физика за пределом

Представьте себе, как полутвердый материал продавливается через сложную форму. Если канал ребра в штампе слишком тонкий, алюминий может не втекать в него должным образом. Это приведет к неполному профилю.

Если плавник слишком высокий и тонкий, стальной "язычок" в штампе, образующий зазор между плавниками, может сломаться. Давление просто слишком велико, чтобы инструмент мог его выдержать. Вот почему соотношение сторон так важно. Более высокое соотношение означает более высокое и тонкое ребро, что увеличивает нагрузку на матрицу. В некоторых прошлых проектах мы обнаружили, что превышение соотношения 15:1 значительно увеличивает риск поломки инструмента.

Сам материал также представляет собой сложную задачу. Такие явления, как погибнуть3 может изменить конечные размеры при выходе профиля из штампа, что мы должны учитывать.

Соотношение сторон и тепловые характеристики

Соотношение сторон напрямую влияет на эффективность работы радиатора. Более высокое соотношение сторон обычно означает большую площадь поверхности для рассеивания тепла.

| Соотношение сторон | Производительность | Тепловые характеристики |

|---|---|---|

| Низкий (например, 6:1) | Легко | Хорошо |

| Средство (например, 10:1) | Умеренный | Лучше |

| Высокий (например, >15:1) | Сложно/дорого | Лучший, но с уменьшающейся отдачей |

Баланс между идеальным тепловым дизайном и физически достижимым - вот настоящее искусство разработки эффективного экструдированного радиатора.

Физические ограничения экструзии, такие как минимальная толщина ребра и соотношение сторон, напрямую ограничивают возможности проектирования. Это не произвольные правила, они основаны на физике материала и прочности инструмента, что напрямую влияет на конечные тепловые характеристики детали.

Как ‘эффективность ребер’ влияет на конструкцию экструдированного радиатора?

Эффективность оребрения измеряет, насколько хорошо оребрение передает тепло. Он сравнивает фактическую теплопередачу с идеальным сценарием.

В идеале плавник должен иметь одинаковую температуру от основания до кончика. Но в реальности это не так. Тепло идет от горячего основания. Кончик ребра всегда холоднее.

Проблема с высокими плавниками

Простое увеличение высоты ребер не гарантирует лучшей производительности. Когда ребра становятся длиннее, разница температур между основанием и кончиком увеличивается. Это снижает эффективность.

Слишком высокое ребро увеличивает материал и вес. Но оно может не отводить гораздо больше тепла. Это становится точкой убывающей отдачи для вашего экструдированного радиатора.

Высота и толщина: Баланс

Взаимосвязь между высотой, толщиной и эффективностью ребер имеет решающее значение. Мы должны найти правильный баланс для каждого конкретного случая применения.

| Параметр | Влияние на эффективность плавника | Рассмотрение дизайна |

|---|---|---|

| Увеличенная высота | Уменьшает | Увеличивает площадь поверхности, но при этом повышает термическое сопротивление. |

| Увеличенная толщина | Увеличивает | Уменьшает тепловое сопротивление, но увеличивает вес и стоимость. |

| Расстояние между плавниками | Комплекс | Влияет на поток воздуха и конвекцию. |

Более глубокое погружение в ограничения дизайна

Основная проблема заключается в балансе между площадью поверхности и тепловым сопротивлением. Более высокое ребро увеличивает площадь поверхности для конвекции. Но при этом увеличивается путь, который должно пройти тепло. Этот путь создает сопротивление.

Подумайте об этом как о шоссе. Длинное шоссе может выдержать больше машин (площадь поверхности). Но если оно слишком длинное, движение замедляется (сопротивление), и меньше машин доезжает до конца. Нам нужна оптимальная длина.

Идеальный плавник должен быть идеально изотермический4, что означает равномерную температуру от основания до кончика. Это теоретический максимум теплопередачи. Наша цель при разработке экструдированного радиатора - приблизиться к этому идеалу настолько, насколько это практически возможно.

Практические компромиссы в производстве

В компании PTSMAKE мы часто помогаем клиентам найти компромисс. Речь идет не только о тепловых характеристиках. Речь также идет о технологичности и стоимости. Более тонкие и высокие ребра сложнее экструдировать. Они также могут быть более хрупкими.

По результатам наших испытаний, хорошо спроектированное ребро часто превосходит плохо спроектированное высокое и тонкое. Выбор материала, например, использование алюминия 6063, также сильно влияет на конечную эффективность из-за его теплопроводности.

| Выбор дизайна | Влияние на производительность | Влияние на стоимость/производство. |

|---|---|---|

| Высокие, тонкие плавники | Потенциально большая площадь поверхности, меньшая эффективность. | Более высокая сложность экструзии, более высокая стоимость. |

| Короткие, толстые плавники | Более высокая эффективность, меньшая общая площадь поверхности. | Легче экструдировать, потенциально более низкая стоимость. |

| Оптимизированное соотношение | Наилучшее соотношение эффективности и площади поверхности. | Умеренная сложность, лучшая стоимость. |

Эффективность ребер - критическое ограничение при проектировании. Оно заставляет искать компромисс между высотой, толщиной и материалом ребер. Простое увеличение высоты ребер неэффективно и может привести к увеличению стоимости и веса без улучшения тепловых характеристик экструдированного радиатора.

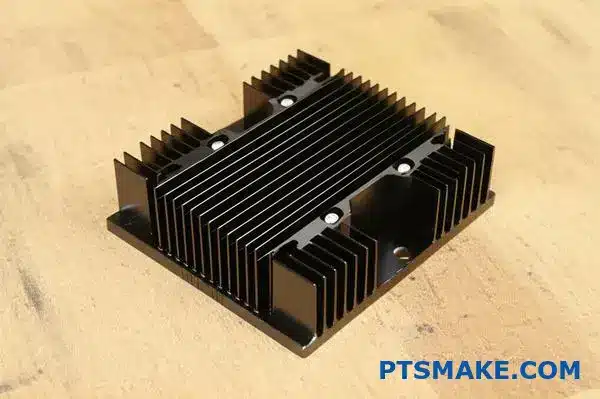

Какова основная цель анодирования теплоотвода?

Анодирование радиатора выполняет две ключевые функции. Это не просто внешний вид или базовая защита. Его главное преимущество - улучшение тепловых характеристик.

Усиление теплового излучения

Голая алюминиевая поверхность - плохой радиатор. Анодирование, особенно черное, кардинально меняет ситуацию. Оно повышает способность поверхности излучать тепло.

Не только тепловые характеристики

Этот процесс также создает твердый защитный слой. Этот слой защищает от коррозии и обеспечивает электроизоляцию. Это повышает долговечность и безопасность.

| Характеристика | Голый алюминий | Черный анодированный алюминий |

|---|---|---|

| Тепловое излучение | Плохое (низкая излучательная способность) | Превосходно (высокая излучательная способность) |

| Устойчивость к коррозии | Низкий | Высокий |

| Электрическая изоляция | Нет | Хорошо |

Анодирование - это больше, чем простая обработка поверхности. Оно коренным образом изменяет свойства радиатора. Это повышает как его производительность, так и надежность. Это жизненно важный этап для любого высококачественного экструдированного теплоотвода.

Как анодирование усиливает тепловое излучение

Радиаторы теряют тепло в основном за счет конвекции. Но излучение также является ключевым фактором. Анодированный слой имеет гораздо более высокую поверхность излучательная способность5 чем необработанный алюминий. Это позволяет ему эффективнее излучать тепло в окружающее пространство.

Сила черного цвета

Черное анодирование - самый популярный выбор по понятной причине. Темные, матовые поверхности лучше всего излучают тепловую энергию. Поэтому радиатор с черным анодированием часто работает гораздо лучше, чем голый.

| Отделка поверхности | Типичное значение излучательной способности |

|---|---|

| Полированный алюминий | ~0.05 |

| Необработанный экструдированный алюминий | ~0.09 |

| Черный анодированный алюминий | ~0.85 - 0.95 |

Защитный экран анодирования

Помимо охлаждения, анодированный слой является надежной защитой. Он становится частью алюминия, а не просто покрытием.

Борьба с коррозией

Этот слой хорошо противостоит коррозии и истиранию. Это продлевает срок службы радиатора, особенно в сложных условиях. Это позволяет сохранить работоспособность детали на долгие годы.

Свойства электрической изоляции

Оксид алюминия, образующийся при анодировании, является отличным электроизолятором. Он предотвращает короткое замыкание при соприкосновении радиатора с другими электронными деталями. Это ключевая функция безопасности.

Анодирование радиатора - это процесс двойного назначения. Оно значительно улучшает радиационное охлаждение, особенно при использовании черной отделки. Кроме того, он добавляет прочный слой для защиты от коррозии и электроизоляции, обеспечивая высокую производительность и долговечность компонента.

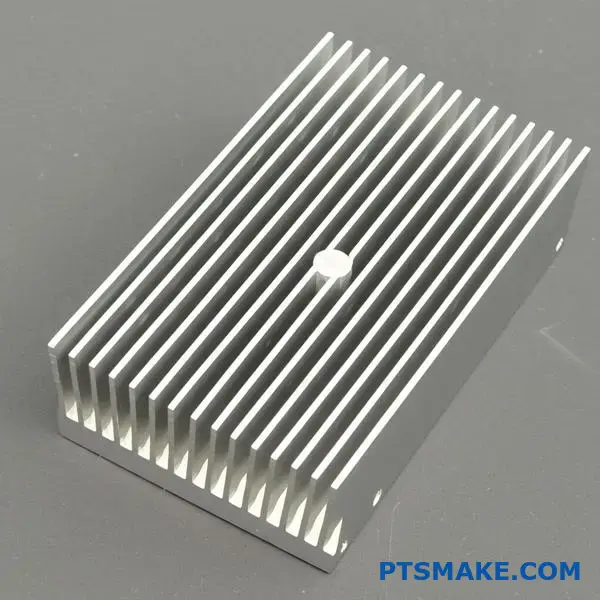

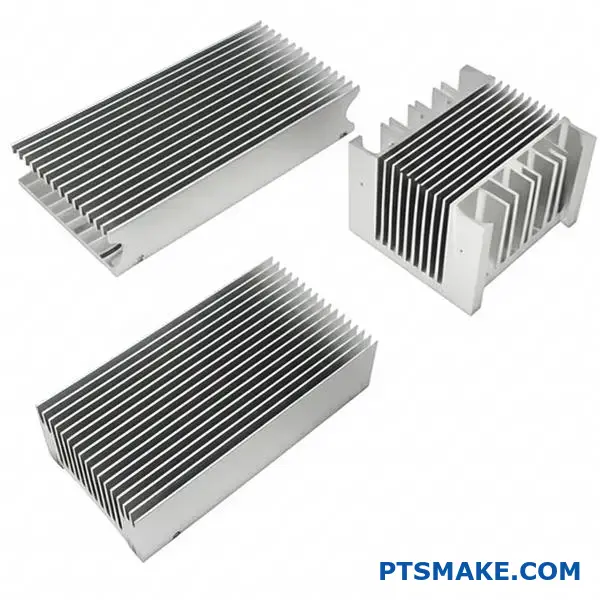

Каковы распространенные типы профилей экструдированных радиаторов?

Выбор правильного профиля экструдированного радиатора имеет решающее значение. Он напрямую влияет на тепловые характеристики. Дизайн - это не только внешний вид, но и физика.

Давайте рассмотрим три основных вида дизайна, с которыми вам придется столкнуться. Каждый из них служит разным целям.

Линейные/прямые профили плавников

Это наиболее распространенная и экономичная конструкция. Крылья расположены параллельно друг другу. Они идеально подходят для систем с постоянным направленным потоком воздуха.

Профили для плавников

Здесь ребра расположены под углом наружу. Такая конструкция снижает сопротивление воздуха и улучшает воздушный поток, особенно в условиях естественной конвекции.

Литые/взаимопроникающие плавниковые профили

Эти профили имеют ребра с поперечными разрезами. Это разбивает пограничный слой воздушного потока, способствуя турбулентности и улучшая охлаждение с разных сторон.

| Тип профиля | Ключевая особенность | Лучшее для |

|---|---|---|

| Линейный/прямой | Простые, параллельные плавники | Принудительная конвекция (вентиляторы) |

| Расклешенные | Угловые плавники | Естественная конвекция |

| Кастеллированный | Поперечные плавники | Разнонаправленный воздушный поток |

Понимание компромиссов каждого профиля помогает принять взвешенное решение. Не всегда нужно выбирать самую сложную конструкцию. Окружающая среда диктует наилучшее решение.

Глубокий взгляд: Линейные/прямые плавники

Преимущества и применение

Простая геометрия облегчает их производство. Это приводит к снижению затрат и ускорению сроков производства. Мы часто рекомендуем их для проектов с выделенным вентилятором или канальным воздушным потоком, где производительность предсказуема и надежна.

Недостатки

При естественной конвекции плотно расположенные прямые ребра могут задерживать тепло. При неправильном расположении они могут перекрывать воздушный поток. Это снижает их общую эффективность без принудительного обдува.

Глубокий взгляд: Расклешенные плавники

Преимущества и применение

Развальцованные ребра отлично подходят для открытых пространств и естественного движения воздуха. Развальцовка снижает перепад давления воздуха. Оно также помогает нарушить тепловой пограничный слой6, улучшая теплообмен с окружающим воздухом. Они отлично подходят для систем пассивного охлаждения.

Недостатки

Процесс экструзии немного сложнее, чем для прямых ребер. Это может означать незначительное увеличение стоимости оснастки. Также может увеличиться общая занимаемая площадь.

Глубокий взгляд: Замковые/взаимные плавники

Преимущества и применение

Они предназначены для сложных условий эксплуатации. Прорези создают турбулентность, что улучшает теплообмен. Они хорошо работают в тех случаях, когда направление воздушного потока непредсказуемо или поступает под разными углами.

Недостатки

За увеличение площади поверхности приходится платить большим перепадом давления. Это может стать проблемой для маломощных вентиляторов. В PTSMAKE мы тщательно моделируем воздушный поток, чтобы убедиться, что этот профиль дает чистую выгоду.

| Профиль | Тепловые характеристики | Фактор стоимости | Идеальный воздушный поток |

|---|---|---|---|

| Линейный/прямой | Хорошо (принудительно) | Низкий | Однонаправленный |

| Расклешенные | Превосходно (натуральный) | Низкий-средний | Естественная/низкая скорость |

| Кастеллированный | Очень хорошо (комплекс) | Средний | Разнонаправленный |

Выбор правильного профиля - это баланс. Прямые ребра - универсальные рабочие лошадки. Развальцованные ребра идеальны для безвентиляторных систем. Литые профили решают сложные проблемы с воздушным потоком, но требуют тщательного анализа для обоснования их использования. Каждый из них имеет свое место в эффективной системе терморегулирования.

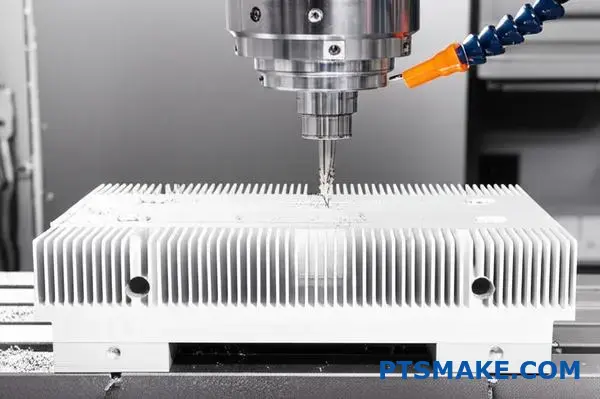

Какие виды вторичной обработки обычно выполняются?

Экструзия позволяет получить однородный профиль. Но необработанный длинный кусок редко является конечным продуктом. Вторичная обработка превращает его в функциональный компонент.

Это включает в себя несколько ключевых этапов. Мы начинаем с резки экструзии до точной длины. Затем мы часто сверлим и нарезаем отверстия для монтажа.

Наконец, более сложная обработка с ЧПУ добавляет особые свойства. Эти операции имеют решающее значение для создания готовой детали, такой как экструдированный радиатор.

| Операция | Основная цель |

|---|---|

| Резка по длине | Достижение определенных размеров детали |

| Сверление/нарезание | Добавьте монтажные отверстия для сборки |

| Обработка с ЧПУ | Создание пользовательских вырезов и функций |

| Мухобойка | Улучшение плоскостности поверхности |

Экструдированный профиль, только что вышедший из фильеры, - это лишь отправная точка. В компании PTSMAKE мы знаем, что настоящую ценность представляют собой вторичные операции. Каждый этап добавляет точности и подготавливает деталь к окончательному применению.

Резка по длине

Первым этапом всегда является резка. Экструзии производятся в виде длинных секций. Мы используем прецизионные пилы для резки каждой детали на точную длину, указанную в проекте. Этот основополагающий шаг обеспечивает идеальную посадку детали.

Сверление и нарезание монтажных отверстий

Большинство деталей нужно прикрепить к чему-то еще. Мы сверлим отверстия для винтов и болтов. Затем нарезаем резьбу в этих отверстиях. Это обеспечивает надежную и повторяющуюся сборку. Без этого деталь не может быть интегрирована.

Обработка с ЧПУ для вырезания деталей

Современные конструкции требуют сложных элементов. Фрезеровка с ЧПУ позволяет нам создавать карманы, прорези и нестандартные вырезы. Это необходимо для установки электроники, разъемов и других компонентов на деталь.

Нахлыстовая резка для улучшения плоскостности

Для таких деталей, как экструдированный радиатор, плоскостность очень важна. При резке "мухой" с основания снимается микротонкий слой. Этот процесс позволяет достичь высокой степени копланарность7, обеспечивая максимальный контакт поверхностей для передачи тепла.

| Необходимость процесса | Влияние на конечный продукт |

|---|---|

| Резка | Определяет основной форм-фактор. |

| Сверление/нарезание | Обеспечивает механическую сборку. |

| Вырезы с ЧПУ | Позволяет интегрировать систему. |

| Мухобойка | Оптимизирует тепловые или механические характеристики. |

Послеэкструзионная обработка является обязательным условием для создания функциональных деталей. Эти вторичные операции обеспечивают критические характеристики и точность, необходимые для превращения необработанного профиля в надежный компонент, готовый к сборке в конечный продукт.

Как различаются стандарты обработки поверхности (например, типы анодирования)?

Анодирование не является единым процессом. Конкретный тип, который вы выбираете, значительно изменяет конечные свойства вашей детали. Он влияет на долговечность, цвет и даже стоимость.

Тип II и тип III анодирования

Основное различие заключается в толщине и твердости покрытия. Тип II - это обычное, декоративное покрытие. Тип III, или твердое покрытие, предназначен для эксплуатационных характеристик.

| Тип анодирования | Общее название | Типичная толщина |

|---|---|---|

| Тип II | Обычный/чистый | 0.0002" - 0.001" |

| Тип III | Твердое покрытие | 0.001" - 0.004" |

Этот выбор имеет решающее значение для срока службы и функционирования вашего компонента.

Ключевые различия в производительности

Выбор правильного типа анодирования выходит за рамки внешнего вида. Это критически важное инженерное решение, которое влияет на производительность и долговечность. Мы всегда помогаем нашим партнерам из PTSMAKE сделать этот выбор.

Долговечность и твердость

Анодирование с твердым покрытием типа III создает более плотный и твердый слой. Это обеспечивает превосходную стойкость к истиранию для деталей, подвергающихся высокому износу. Тип II более мягкий, но обеспечивает отличную защиту от коррозии для большинства применений.

Тепловые и электрические свойства

Выбор анодирования влияет на тепловую излучательную способность. Это очень важно для таких деталей, как экструдированный теплоотвод. Черное анодированное покрытие, будь то тип II или III, излучает тепло более эффективно, чем прозрачное или цветное.

Оба типа улучшают изоляцию. Более толстое покрытие типа III обеспечивает гораздо более высокую диэлектрическая прочность8. Это ключевое преимущество для корпусов электроники или компонентов, нуждающихся в электрической изоляции.

Цвет и стоимость

Анодирование типа II легче поддается окрашиванию, предлагая широкий спектр цветов. Плотность анодирования типа III затрудняет окрашивание, в результате чего часто получаются более темные, приглушенные тона.

Процесс нанесения твердого покрытия более энергоемкий и длительный, поэтому Тип III дороже, чем Тип II.

| Характеристика | Тип II (обычный) | Тип III (твердое покрытие) |

|---|---|---|

| Долговечность | Хорошая коррозионная стойкость | Отличная устойчивость к истиранию и износу |

| Изоляция | Умеренный | Высокий |

| Варианты цвета | Широкий диапазон | Ограниченный, часто темный |

| Стоимость | Нижний | Выше |

Мудрый выбор означает баланс между техническими потребностями вашего приложения и вашим бюджетом.

Выбор между типами анодирования предполагает компромиссы. Тип II отлично подходит для косметических деталей, нуждающихся в коррозионной стойкости. Тип III обеспечивает превосходную твердость и изоляцию для сложных функциональных применений. Окончательное решение зависит от баланса между эксплуатационными требованиями и бюджетом.

Каковы типичные правила проектирования пользовательского экструзионного профиля?

Разработка нового экструзионного профиля требует баланса. Необходимо удовлетворить функциональные потребности. Но при этом он должен быть технологичным.

Соблюдение некоторых основных правил является ключевым моментом. Эти правила обеспечат эффективное производство вашей конструкции. Это позволит впоследствии избежать дорогостоящих модификаций инструмента.

Основные рекомендации для нового профиля

Мы сосредоточимся на четырех основных областях. Это толщина стенок, соотношение сторон, радиусы углов и соотношение язычков. Правильный выбор этих параметров с самого начала имеет решающее значение для успеха.

| Правило проектирования | Общее руководство |

|---|---|

| Толщина стенок | Сохраняйте единообразие |

| Соотношение сторон | Стремитесь к низким коэффициентам |

| Радиусы углов | Избегайте острых углов |

| Соотношение языков | Соблюдайте ограничения по материалу |

Эти правила помогают управлять потоком металла. Они также снижают нагрузку на экструзионную головку.

Глубокое погружение в правила проектирования профилей

Давайте рассмотрим эти понятия подробнее. Их понимание позволяет избежать распространенных проблем. В PTSMAKE мы помогаем нашим клиентам разобраться в этих деталях. Это обеспечивает плавный переход от разработки к производству.

Соотношение сторон и толщина стенок

Высокое соотношение сторон может стать причиной проблем. Это означает, что одно измерение намного больше другого. Это может привести к неравномерной подаче материала и деформации.

Постоянная толщина стенок очень важна. Резкие изменения толщины приводят к неравномерному охлаждению. Это приводит к внутренним напряжениям и искажениям в конечной детали. Мы всегда рекомендуем постепенный переход, если изменение толщины неизбежно.

Радиусы углов

Острые внутренние углы трудно поддаются экструзии. Они создают точки повышенного напряжения на штампе. Это может привести к поломке штампа и замедлению производства.

Добавление большого радиуса лучше. Это улучшает подачу металла и увеличивает срок службы инструмента. Простое правило - делать внутренний радиус не менее половины толщины стенки. Для сложных деталей, таких как экструдированный радиатор9, Правильные радиусы имеют большое значение для производительности и долговечности.

Понимание соотношения языков

Соотношение язычков - важнейший фактор. Он определяет соотношение между шириной и высотой узкой щели или канала в штампе.

Высокое соотношение делает "язычок" на фильере слабым. Эта металлическая деталь может погнуться или сломаться под огромным давлением при экструзии. Соблюдение предельных значений этого соотношения для конкретного материала является обязательным условием для создания надежной оснастки.

Соблюдение этих правил проектирования гарантирует, что ваш профиль будет производимым и экономически эффективным. Ключевыми моментами являются поддержание равномерной толщины стенок, использование больших радиусов углов и управление соотношениями сторон и язычков. Такой подход позволяет избежать задержек в производстве и сбоев в работе инструмента, обеспечивая высокое качество конечного продукта.

Как правильно указать заказной радиатор для производства?

Детальный чертеж - это ваш основной инструмент коммуникации. Он указывает производителю, что именно нужно построить. Правильное оформление этого документа имеет решающее значение.

Это предотвратит дорогостоящие ошибки и сэкономит производственное время. Этот простой контрольный список охватывает все основные моменты.

Следуя им, вы сможете убедиться, что ваш экструдированный радиатор изготовлен правильно. Давайте воплотим ваш дизайн в реальность, как вы и планировали.

Рисование профиля: Чертеж

Вид профиля на чертеже - самая важная часть. Он должен показывать поперечное сечение экструзии. Каждая деталь должна иметь размер.

Сюда входят высота ребра, толщина ребра и толщина основания. Не забудьте указать допуски для всех критических размеров. Это гарантирует, что радиатор идеально впишется в вашу сборку.

Материал и длина: Основание

Характеристики материала

Выбор материала напрямую влияет на производительность. Вы должны указать точный сплав алюминия и его температуру. Например, "сплав 6063-T5" обычно используется для теплоотводов.

Эта деталь имеет решающее значение. Она определяет прочность детали, ее обрабатываемость и Теплопроводность10. Разные сплавы охлаждаются по-разному.

| Сплав | Теплопроводность (Вт/мК) | Ключевая характеристика |

|---|---|---|

| 6061-T6 | 167 | Хорошая прочность, возможность обработки |

| 6063-T5 | 201 | Отлично подходит для экструзии, хорошая отделка |

| 1050A | 229 | Высокая чистота, лучшая проводимость |

Длина реза и допуски

Также необходимо указать конечную длину отрезаемой детали. Не менее важно указать допуск на эту длину. Спецификация типа "100 мм ± 0,2 мм" будет понятна и применима на производстве.

Очень важно правильно определить основные характеристики. Чертеж профиля, выбор материала и размеры длины составляют основу. Эти детали напрямую влияют на тепловые характеристики, стоимость и окончательную сборку, обеспечивая успех вашего проекта.

Вторичные операции: Добавление функций

Большинство радиаторов требуют дополнительной обработки после экструзии. Эти дополнительные операции должны быть четко определены.

К ним относятся сверление монтажных отверстий, нарезание резьбы или фрезерование карманов. Каждая деталь требует точных данных о расположении и допусков на чертеже. Это избавляет машинистов от необходимости гадать.

Последние штрихи: Отделка поверхности

Отделка поверхности защищает теплоотвод и может улучшить производительность. Вы должны четко указать его. "Черное анодирование" является распространенным запросом как для внешнего вида, так и для устойчивости к коррозии.

Будьте конкретны. Полная надпись выглядит следующим образом: "Черное анодирование по MIL-A-8625, тип II, класс 2". Это говорит нам все, что нужно знать.

| Технические характеристики | Описание | Общий пример |

|---|---|---|

| Стандарт | Регулирующая спецификация | MIL-A-8625 |

| Тип | Определяет процесс анодирования | Тип II (серная кислота) |

| Класс | Определяет цвет | Класс 2 (окрашенные, например, черные) |

Такой уровень детализации гарантирует, что отделка будет целостной и соответствовать вашим требованиям.

Этот контрольный список - ваш план для успешного проекта. Полный, недвусмысленный чертеж - самый важный документ, который вы можете предоставить.

В компании PTSMAKE мы полагаемся на четкие чертежи, чтобы поставлять высококачественные детали, которые точно соответствуют вашим потребностям. Это обеспечивает плавный процесс от предложения до производства.

Используйте этот контрольный список в своем следующем проекте. Он поможет вам четко общаться с партнером-производителем, обеспечивая точность и предотвращая задержки.

Проанализируйте конструкцию охлаждения для мощного светодиодного светильника.

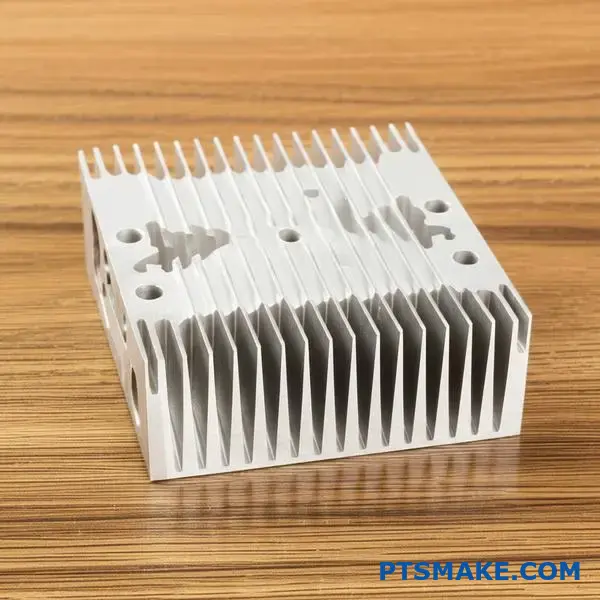

Давайте решим общую задачу: охлаждение 100-ваттного COB-светодиода для промышленного многоярусного светильника. Пассивное охлаждение является целью для обеспечения надежности.

Основой нашего решения является экструдированный теплоотвод. Этот метод является экономичным и высокоэффективным для данного применения. Необходимо выбрать правильный профиль и ориентацию.

Пассивное и активное охлаждение

| Характеристика | Пассивное охлаждение | Активное охлаждение |

|---|---|---|

| Надежность | Очень высокий | Нижняя часть (движущиеся части) |

| Техническое обслуживание | Нет | Требуется (вентиляторы) |

| Стоимость | Нижний | Выше |

| Шум | Молчание | Аудитория |

Наша разработка будет направлена на достижение максимальной производительности без вентиляторов.

Выбор и проектирование радиатора

Для 100-ваттного светодиода необходим большой алюминиевый экструдированный радиатор. Мы выбрали профиль с высокими тонкими ребрами. Такая конструкция максимально увеличивает площадь поверхности, доступной для рассеивания тепла. В компании PTSMAKE мы часто изготавливаем профили с ЧПУ на заказ для достижения оптимальной производительности.

Ориентация имеет решающее значение. Крылья должны быть вертикальными. Это позволяет нагретому воздуху свободно подниматься вверх, создавая воздушный поток, который втягивает более холодный воздух снизу. Горизонтальное расположение задерживает тепло. Цель состоит в том, чтобы минимизировать общую Термическое сопротивление11 из светодиода в воздух.

TIM и способ крепления

В качестве материала теплового интерфейса (TIM) мы используем высокоэффективную термопрокладку. Несмотря на то, что паста может обеспечить несколько лучшую производительность на начальном этапе, прокладки более надежны и стабильны в промышленных условиях. Они не высыхают и не вытекают со временем.

Метод крепления включает в себя четыре винта. Эти винты расположены по углам монтажного основания COB-светодиода. Это обеспечивает равномерное давление на TIM. Это создает прочное и надежное тепловое соединение.

Компромиссы при проектировании ядра

| Фактор | Решение и обоснование |

|---|---|

| Производительность и стоимость | Выберите более крупный экструдированный профиль. Более высокая первоначальная стоимость компенсируется долговременной надежностью и отсутствием необходимости в обслуживании. |

| Размер против эстетики | Приоритет размера в пользу тепловых характеристик. Индустриальный дизайн многоярусного светильника делает эстетику второстепенной. |

| Простота против сложности | Пассивная система проще. Она позволяет избежать отказов активных систем, таких как вентиляторы, что очень важно для промышленного использования. |

Это пассивное решение обеспечивает долговременную надежность мощного светодиодного светильника. При выборе конструкции приоритет отдается производительности и долговечности в промышленных условиях благодаря использованию специального экструдированного теплоотвода, TIM и способа крепления.

Разблокируйте превосходные решения для экструдированных радиаторов с помощью PTSMAKE

Готовы ли вы улучшить свой проект с помощью экструдированных радиаторов? Свяжитесь с PTSMAKE сегодня, чтобы получить быстрое и подробное предложение - наша команда специалистов по прецизионному производству готова удовлетворить ваши требования к дизайну, качеству и производительности. Отправьте нам запрос прямо сейчас и ощутите истинное производственное партнерство!

Узнайте, как направленные свойства материала могут влиять на тепловое управление в ваших конструкциях. ↩

Узнайте, как различные виды термообработки влияют на конечную прочность и эксплуатационные характеристики алюминиевых сплавов. ↩

Поймите, как этот эффект влияет на конечную точность размеров и тепловую эффективность вашей конструкции. ↩

Понять роль равномерной температуры в идеальном тепловом анализе. ↩

Узнайте, как это свойство важно для повышения эффективности радиаторного охлаждения. ↩

Узнайте, как эта невидимая воздушная прослойка влияет на рассеивание тепла и почему конструкция ребер имеет решающее значение для ее устранения. ↩

Узнайте, как плоскостность поверхности напрямую влияет на производительность и надежность. ↩

Узнайте, как это электрическое свойство может защитить ваши чувствительные электронные компоненты от выхода из строя. ↩

Узнайте, как это критическое соотношение влияет на прочность инструмента и технологичность вашего профиля. ↩

Узнайте, как выбор материала влияет на эффективность охлаждения и общую производительность радиатора. ↩

Узнайте, как этот ключевой параметр определяет эффективность теплоотвода при терморегулировании. ↩