Многие производители сталкиваются с проблемой изготовления сложных металлических деталей, требующих сложной геометрии и жестких допусков. Традиционная механическая обработка становится дорогостоящей и трудоемкой при крупносерийном производстве мелких деталей.

Литье металлов под давлением (MIM) сочетает в себе гибкость конструкции литья пластмасс под давлением с прочностью и долговечностью металлических деталей, позволяя экономически эффективно производить сложные геометрические формы, которые было бы дорого или невозможно обрабатывать обычным способом.

Работая с MIM-проектами в PTSMAKE, я понял, что успех зависит от понимания того, какие детали получают наибольшую выгоду от этого процесса, и как оптимизировать весь рабочий процесс от проектирования до производства.

Что определяет деталь как ‘идеальную’ для MIM?

Решить, подходит ли литье металла под давлением (MIM) для вашего проекта, не всегда просто. Это баланс нескольких ключевых факторов. Ошибитесь в одном из них, и это может оказаться неэффективным с точки зрения затрат.

В компании PTSMAKE мы видим наилучшие результаты, когда деталь попадает в определенную точку.

Основные характеристики для MIM

Идеальная деталь часто имеет сложную геометрию. Кроме того, она обычно имеет малые или средние размеры. Именно в таких случаях MIM действительно сияет. Высокие объемы производства имеют решающее значение для компенсации первоначальных затрат на оснастку.

Материал и объем производства

Материалы, которые трудно поддаются обработке, такие как нержавеющая сталь или титан, - идеальные кандидаты. Наши услуги по литью металлов под давлением отлично справляются с ними.

| Характеристика | Идеально подходит для MIM | Менее идеально подходит для MIM |

|---|---|---|

| Сложность | Высокая (сложные детали, тонкие стены) | Низкие (простые блоки, стержни) |

| Размер | От маленького до среднего (<100 г) | Большой и тяжелый |

| Объем | Высокая (10 000+ деталей/год) | Низкий (прототипы, единичные экземпляры) |

| Материал | Труднообрабатываемые металлы | Легко обрабатываемые сплавы |

Более глубокий взгляд на идеальных кандидатов

Давайте разберемся, почему эти факторы имеют такое большое значение. Сложность - один из основных факторов затрат при традиционной обработке с ЧПУ. Для каждой детали часто требуется отдельная установка или инструмент.

MIM создает сложные формы за один шаг. Это позволяет отказаться от многочисленных операций механической обработки. Это значительно снижает стоимость одной детали, но только при больших объемах производства.

Рассмотрим медицинские хирургические инструменты. У них замысловатые ручки и функциональные концы. Их обработка из цельного блока нержавеющей стали невероятно медленна и расточительна. MIM позволяет быстро получить чистую форму.

Анализ затрат и выгод

Первоначальные инвестиции в пресс-форму значительны. Поэтому проекты с небольшим объемом производства не подходят. Чтобы стоимость пресс-формы имела смысл, ее нужно распределить на тысячи деталей.

По нашему опыту работы с клиентами, точка безубыточности часто очевидна. Мы анализируем геометрию детали и потребности в материалах, чтобы дать рекомендации. В процессе используется специализированный сырье1 из металлического порошка и связующего вещества.

Отличный пример - компоненты огнестрельного оружия. Такие детали, как спусковые крючки и прицелы, имеют сложные внутренние элементы. MIM позволяет получить эти детали с превосходной чистотой поверхности, требующей минимального количества дополнительных операций.

| Процесс | Ключевое преимущество | Лучшее для... |

|---|---|---|

| MIM | Экономически эффективные сложные формы в масштабе | Большие объемы, мелкие, сложные детали |

| Обработка с ЧПУ | Высокая точность, гибкость материала | Прототипы, малосерийные и крупные детали |

Одним словом, идеальная деталь MIM сочетает в себе сложную геометрию, подходящий материал и большой объем производства. Такое сочетание позволяет значительно снизить затраты и получить свободу проектирования по сравнению с традиционными методами производства.

Чем MIM отличается от традиционной обработки с ЧПУ?

Выбор между MIM- и CNC-обработкой - критически важное решение. Оно напрямую влияет на стоимость, скорость и конечное качество вашего проекта.

Давайте разберем основные различия. Понимание этих факторов поможет вам выбрать правильный производственный процесс для ваших конкретных нужд.

Ключевые факторы сравнения

| Фактор | Литье металлов под давлением (MIM) | Обработка с ЧПУ |

|---|---|---|

| Лучшее для | Большие объемы сложных деталей | Прототипы, малые и средние объемы |

| Первоначальная стоимость | Высокая (оснастка для пресс-форм) | Низкая (без инструмента) |

| Стоимость каждой детали | Низкий уровень при масштабировании | Более высокая, более последовательная |

| Материальные отходы | Минимум | Значительный |

Более глубокий взгляд на стоимость и сложность

Наиболее существенное финансовое различие заключается в первоначальных инвестициях. MIM требует значительных предварительных затрат на создание литьевой формы. Это делает его непрактичным для изготовления единичных прототипов или очень маленьких партий продукции.

С другой стороны, обработка с ЧПУ - это процесс "без инструментов". Мы можем начать производство непосредственно из 3D-файла CAD. Это обеспечивает невероятную гибкость при итерациях дизайна и ускоряет поставку исходных деталей.

Когда речь заходит о сложности деталей, MIM по-настоящему сияет. Он отлично справляется с изготовлением небольших деталей сложной геометрии, которые было бы трудно или дорого обрабатывать. Такие элементы, как внутренняя резьба или крошечные поперечные отверстия, легко формируются на этапе формовки.

Наш сайт услуги по литью металлов под давлением2 часто используются для изготовления компонентов такого типа. Последующая стадия спекания имеет решающее значение для достижения конечных свойств материала. ЧПУ также позволяет создавать сложные детали, но для этого может потребоваться несколько станков или специализированные режущие инструменты, что увеличивает трудозатраты и стоимость.

Выбор процесса на основе сценариев

| Сценарий | Рекомендуемый процесс | Почему? |

|---|---|---|

| 10 прототипов | Обработка с ЧПУ | Отсутствие затрат на оснастку, быстрое изготовление. |

| 50,000 Малые шестеренки | Литье металлов под давлением | Снижение стоимости каждой детали при масштабировании. |

| Большой простой кронштейн | Обработка с ЧПУ | Размер детали лучше подходит для обработки. |

| Замысловатый медицинский инструмент | Литье металлов под давлением | Превосходно подходит для сложных, небольших форм. |

Правильный выбор имеет решающее значение. Обработка с ЧПУ обеспечивает гибкость при изготовлении прототипов и небольших объемов. MIM обеспечивает непревзойденную экономическую эффективность и скорость массового производства сложных деталей, несмотря на большие первоначальные инвестиции в оснастку. Обе технологии являются мощными, но они решают разные производственные задачи.

Каковы фундаментальные ограничения процесса MIM?

Литье металлов под давлением (MIM) - это мощная технология. Она отлично подходит для производства небольших сложных металлических деталей в больших объемах. Однако она не является универсальным решением.

Понимание его ограничений - ключ к успешному проекту. Эти ограничения часто связаны с размерами, стоимостью и сроками выполнения. Сделать правильный выбор - значит с самого начала знать эти компромиссы.

Ключевые ограничения на первый взгляд

Вот краткое описание основных задач.

| Ограничение | Первичное воздействие | Лучший пример использования |

|---|---|---|

| Размер и вес детали | Ограничено небольшими компонентами | Маленькие, замысловатые геометрические фигуры |

| Стоимость оснастки | Высокие первоначальные инвестиции | Крупносерийное производство |

| Время выполнения | Дольше для первой статьи | Проекты со стабильным, долгосрочным спросом |

| Допуски | Может потребоваться вторичная операция | Когда допустимо +/-0,5% |

Самым значительным препятствием для многих являются предварительные затраты на оснастку. Формы для MIM сложны и должны выдерживать высокое давление. Это требует значительных первоначальных инвестиций.

Эти затраты оправданы только при больших объемах производства. При небольших объемах стоимость одной детали становится слишком высокой по сравнению с такими альтернативами, как обработка на станках с ЧПУ. В PTSMAKE мы всегда помогаем клиентам проанализировать точку безубыточности.

Вызов времени и точности

Первоначальные сроки изготовления также могут стать препятствием. Проектирование, изготовление и проверка MIM-формы требуют времени. Этот процесс может быть гораздо более длительным, чем подготовка к обработке на станках с ЧПУ.

Еще одним важнейшим фактором является точность. Процесс включает в себя значительные усадка при спекании3, которые необходимо точно контролировать. Стандартные допуски превосходны, но для достижения чрезвычайно жестких спецификаций часто требуются дополнительные операции.

Баланс между скоростью и точностью

Исходя из нашего опыта реализации проектов, вот что вы обычно можете ожидать.

| Операция | Стандартный допуск MIM | Допуск после механической обработки |

|---|---|---|

| Точность размеров | ±0,3% до ±0,5% | Не более ±0,025 мм |

| Отделка поверхности | 1,6-3,2 мкм Ra | <0,8 мкм Ra |

| Сложность характеристик | Высокий | Очень высокий |

Наш опыт в услуги по литью металлов под давлением позволяет нам точно предсказать эти результаты. Мы с самого начала планируем все необходимые вторичные шаги.

Одним словом, MIM подходит не для всех деталей. Процесс ограничен размерами детали, высокими первоначальными затратами на оснастку и более длительным временем наладки. Для достижения максимально жестких допусков могут потребоваться дополнительные этапы обработки, которые необходимо учитывать в плане.

Какие основные категории материалов можно обрабатывать с помощью MIM?

Литье металлов под давлением (MIM) невероятно универсально. Она поддерживает широкий спектр материалов. Это позволяет нам создавать сложные детали для различных отраслей промышленности. Наиболее распространенные материалы делятся на три основные группы.

Черные сплавы

Это материалы на основе железа. Они популярны благодаря своей прочности и экономичности.

Нержавеющие стали

Широко используются такие примеры, как 316L и 17-4 PH. Они обладают превосходной коррозионной стойкостью, что делает их идеальными для медицинских и морских деталей.

Инструментальные стали

Они известны своей твердостью и долговечностью. Мы часто используем их для изготовления режущих инструментов и быстроизнашивающихся деталей.

Цветные и специальные материалы

В эту группу входят легкие металлы и узкоспециализированные варианты.

Титановые сплавы

Они легкие, но прочные. Они идеально подходят для аэрокосмической промышленности и медицинских имплантатов, где вес имеет решающее значение.

Вольфрам тяжелые сплавы

Эти материалы отличаются высокой плотностью. Они используются для радиационной защиты и балансировки грузов.

Краткое сравнение распространенных материалов для MIM:

| Семейство материалов | Ключевое свойство | Общее приложение |

|---|---|---|

| Нержавеющая сталь | Устойчивость к коррозии | Хирургические инструменты, футляры для часов |

| Инструментальная сталь | Твердость | Пластины для режущего инструмента |

| Титановые сплавы | Прочность к весу | Аэрокосмические кронштейны |

| Вольфрамовые сплавы | Высокая плотность | Защита от радиации |

Выбирая материал, мы должны смотреть не только на его конечные свойства. Весь процесс, от выбора порошка до спекания, подбирается с учетом особенностей материала. Это гарантирует, что конечная деталь будет точно соответствовать спецификациям.

Нюансы обработки материалов

Выбор материала напрямую влияет на параметры процесса. Например, титан требует контролируемой атмосферы во время спекания для предотвращения окисления. Это усложняет процесс по сравнению с некоторыми нержавеющими сталями.

Связующая система также имеет решающее значение. Она должна быть совместима с металлическим порошком. Удаление связующего вещества - это многоступенчатый процесс. Часто он включает в себя химическую обработку или обработку растворителем с последующим термическим обезжириванием - процесс, также известный как Пиролиз4. Любые остатки могут повлиять на плотность и прочность конечной детали.

Выбор, основанный на применении

В наших проектах в PTSMAKE применение всегда диктует материал. Деталь для бытового электронного устройства имеет совсем другие потребности, чем компонент для автомобильного двигателя. Наш опыт в области литья металлов под давлением помогает клиентам сориентироваться в этом выборе.

Мы часто оцениваем материалы по нескольким факторам:

| Фактор | Описание | Пример |

|---|---|---|

| Механическая прочность | Способность выдерживать стресс. | Несущий кронштейн. |

| Устойчивость к коррозии | Устойчивость к разрушению под воздействием окружающей среды. | Деталь, используемая в морской среде. |

| Теплопроводность | Насколько хорошо он передает тепло. | Теплоотвод для электроники. |

| Биосовместимость | Не вредит живым тканям. | Медицинский имплантат. |

Такой детальный подход гарантирует, что мы поставляем компоненты, которые работают надежно.

Сила MIM заключается в разнообразии материалов. От обычных нержавеющих сталей до специализированных титановых и вольфрамовых сплавов - процесс позволяет удовлетворить широкий спектр инженерных потребностей, при этом выбор материала осуществляется в соответствии с требованиями каждого конкретного приложения.

Как классифицируются геометрии деталей на предмет пригодности для MIM?

Чтобы решить, подходит ли литье металлов под давлением (MIM), мы классифицируем детали по их геометрии. Этот простой шаг помогает нам быстро определить, подходит ли деталь. Это экономит время и предотвращает дорогостоящие изменения конструкции в дальнейшем.

Основные характеристики классификации

Обычно мы сортируем детали по четырем основным категориям. Каждая из них имеет свои особенности, которые необходимо учитывать в процессе MIM. Эта система лежит в основе нашего первоначального анализа проекта.

| Классификация | Основная особенность конструкции | Общая пригодность MIM |

|---|---|---|

| Тип 1 | Сложные 3D-поверхности | Превосходно |

| Тип 2 | Внутренняя или внешняя резьба | Хорошо, с конкретными рекомендациями |

| Тип 3 | Различная толщина стенок | Сложная задача, требует тщательного проектирования |

| Тип 4 | Консолидация сборки | Идеальный вариант, ключевое преимущество MIM |

Эти рамки помогают упорядочить наш разговор.

Давайте разберемся в этих классификациях. Каждый тип открывает уникальные возможности для инженеров. Их понимание поможет вам разрабатывать детали, которые в полной мере используют все возможности MIM.

Тип 1: сложные 3D-поверхности

Детали с замысловатыми изгибами и органическими формами - главные кандидаты для MIM. К ним относятся компоненты для медицины и аэрокосмической промышленности. Обработка таких форм из цельного блока металла занимает очень много времени и стоит дорого. MIM позволяет эффективно создавать такие геометрические формы за один процесс.

Тип 2: Компоненты, требующие резьбы

MIM позволяет формовать стандартную внутреннюю или внешнюю резьбу непосредственно в детали. Эта возможность позволяет сэкономить значительные средства за счет отказа от вторичного нарезания или механической обработки. Кроме того, это сокращает общее время производства резьбовых деталей.

Тип 3: Детали с различной толщиной стенок

Этот аспект требует пристального внимания. Резкие переходы от толстых секций к тонким могут привести к дефектам. В наших проектах PTSMAKE мы советуем разрабатывать плавные переходы между стенками разной толщины. Это обеспечивает равномерное заполнение и сужение детали.

Тип 4: Консолидация сборки

MIM невероятно эффективен при превращении многокомпонентной сборки в единый цельный компонент. Это позволяет снизить затраты на сборку и упростить цепочку поставок. Кроме того, в результате получается более прочная деталь с превосходными изотропные свойства5. Наши услуги по литью металлов под давлением позволяют выявить эти возможности экономии.

Одним словом, эта система классификации дает четкий путь. Оценив поверхности детали, резьбу, толщину стенок и потенциал консолидации, мы можем быстро определить, является ли MIM наиболее эффективным и экономичным производственным решением.

Какие типы вторичных операций характерны для деталей MIM?

Спеченные MIM-детали уже имеют форму, близкую к чистовой. Но им часто требуются дополнительные операции. Эти дополнительные операции помогают деталям точно соответствовать требованиям дизайна.

В компании PTSMAKE мы считаем эти процессы жизненно важными. Они обеспечивают идеальную работу ваших компонентов в конечной области применения. Это важнейшая часть наших комплексных услуг по литью металлов под давлением.

Общие процессы после спекания

Эти этапы отделки можно разделить на четыре основных типа. Каждый из них служит определенной цели.

| Тип операции | Основная цель |

|---|---|

| Термообработка | Для улучшения механических свойств, таких как твердость. |

| Отделка поверхности | Для улучшения внешнего вида и повышения коррозионной стойкости. |

| Обработка | Для соблюдения критических допусков на размеры. |

| Присоединяйтесь к | Чтобы создать сборку из нескольких деталей. |

После того как деталь выходит из печи спекания, начинается настоящая индивидуализация. Каждая вторичная операция выбирается для достижения конкретной инженерной цели. Так мы дорабатываем деталь, чтобы она идеально подходила для вашего применения.

Термическая обработка для повышения прочности

Термообработка изменяет внутреннюю структуру детали. Такие процессы, как закалка и отпуск, позволяют значительно повысить твердость и прочность. Это необходимо для деталей, которые в течение срока службы будут подвергаться сильному износу и нагрузкам.

Отделка поверхности для долговечности и эстетики

Эта категория включает в себя множество видов обработки. Нанесение покрытия из таких материалов, как никель или хром, обеспечивает превосходную износостойкость и коррозионную стойкость. Покрытия могут придавать уникальные свойства, например, смазывать. Мы также выполняем полировку для придания косметического, зеркального блеска. Еще одним важным процессом является пассивация6.

Обработка с соблюдением критических допусков

MIM позволяет добиться впечатляющих допусков. Однако некоторые конструкции требуют еще большей точности. Для деталей, которые должны быть идеальными, мы используем обработку с ЧПУ. В PTSMAKE мы часто сверлим отверстия, нарезаем резьбу или шлифуем поверхности после спекания.

Методы соединения узлов

Иногда конечный продукт состоит из нескольких частей. Мы используем методы соединения для создания прочных узлов.

| Метод соединения | Лучшее для |

|---|---|

| Лазерная сварка | Точные, прочные соединения при минимальном тепловом воздействии. |

| Пайка | Соединение разнородных металлов или сложных форм. |

| Совместное спекание | Скрепление зеленых деталей в печи. |

Эти техники позволяют создавать более сложные и функциональные конечные изделия.

Операции после спекания необходимы для изготовления деталей MIM по индивидуальному заказу. Они повышают все параметры - от механической прочности и коррозионной стойкости до достижения критических размеров. Эти этапы обеспечивают полное соответствие конечного компонента всем вашим инженерным требованиям и потребностям применения.

Как сложность деталей сегментирует рынок услуг MIM?

Рынок литья металлов под давлением (MIM) не является универсальным. Он четко сегментирован по технической сложности деталей. От этого во многом зависит ваш выбор партнера.

Некоторые поставщики специализируются на простых компонентах большого объема. Их сильной стороной является эффективность и экономичность для менее требовательных приложений.

На другом конце находятся специалисты. Эти компании работают с очень сложными деталями с жесткими допусками. Они обслуживают критически важные отрасли промышленности, где отказ недопустим.

Специализация поставщика

| Характеристика | Большие объемы, простые детали | Небольшие объемы сложных деталей |

|---|---|---|

| Основная цель | Эффективность затрат | Точность и производительность |

| Типичные отрасли | Потребительские товары, оборудование общего назначения | Аэрокосмическая, медицинская, автомобильная промышленность |

| Стратегия оснастки | Оптимизировано для скорости | Создан для предельной точности |

| Цена детали | Нижний | Выше |

Поставщики, специализирующиеся на простых деталях, отлично справляются с массовым производством. Их процессы оптимизированы для обеспечения скорости и минимальных затрат на деталь. Это идеально подходит для таких компонентов, как кронштейны или крепежные элементы, где допуски достаточно велики, а конструкция проста.

В отличие от них, специалист по сложным деталям работает иначе. В PTSMAKE мы сосредоточены здесь. Главной движущей силой является инженерная задача. Это сложные геометрические формы, тонкие стенки и чрезвычайно жесткие допуски, необходимые для медицинских имплантатов или компонентов аэрокосмических двигателей.

Успех в этом сегменте высокого класса требует не только литья. Он требует глубоких знаний в области материаловедения и управления процессом. Например, контроль над параметры спекания7 становится невероятно важным. Небольшие отклонения могут кардинально повлиять на механические свойства и точность размеров конечной детали.

Наш опыт реализации прошлых проектов показывает, что этот сегмент требует настоящего партнерства. Мы часто работаем в тесном контакте с клиентами, начиная с этапа проектирования и заканчивая обеспечением технологичности. Такой подход к сотрудничеству очень важен при предоставлении услуг по литью металлов под давлением для критически важных применений.

Технические требования по сегментам

| Требование | Простой поставщик деталей | Поставщик сложных деталей |

|---|---|---|

| Инженерная поддержка | Базовая обратная связь DFM | Углубленное совместное проектирование |

| Контроль качества | Стандартные штангенциркули, визуальный контроль | КИМ, компьютерная томография, SPC |

| Опыт работы с инструментами | Высокоскоростной, многогнездный | Сложные действия, жесткие допуски |

| Экспертиза материалов | Стандартные сплавы | Нестандартное сырье, экзотические материалы |

Рынок MIM разделен. Поставщики крупносерийной продукции ставят во главу угла стоимость и скорость изготовления простых деталей. С другой стороны, специалисты обеспечивают точность и надежность сложных, критически важных компонентов, требующих передовых инженерных разработок и контроля качества от начала и до конца.

Как выбрать подходящий материал для детали клиента?

Выбор правильного материала - важнейший первый шаг. Он обеспечивает безупречное функционирование конечной детали и ее экономическую эффективность. Мой процесс всегда начинается с понимания ваших конкретных потребностей. Этот фундамент позволяет избежать дорогостоящих ошибок в дальнейшем.

Ключевые требования клиента

Мы начинаем с определения основных свойств детали. Это предполагает подробное обсуждение, чтобы отразить все ограничения и цели. Мы четко документируем эти потребности.

| Требование | Описание |

|---|---|

| Механическая прочность | Нагрузка, которую должна выдерживать деталь. |

| Устойчивость к коррозии | Воздействие влаги или химических веществ. |

| Твердость | Устойчивость к износу и истиранию. |

| Целевая стоимость | Бюджет для каждой части. |

Благодаря такому систематическому подходу мы никогда не упустим ни одной важной детали.

Более глубокое погружение в материальные компромиссы

Выбор материала редко бывает простым. Часто приходится балансировать между конкурирующими свойствами. Не всегда в одном сплаве можно получить максимальную прочность, максимальную коррозионную стойкость и минимальную стоимость. Настоящее мастерство заключается в нахождении оптимального баланса для вашего применения.

Сравнение материалов кандидатов

В прошлых проектах PTSMAKE мы создавали матрицы для сравнения материалов. Этот визуальный инструмент помогает клиентам наглядно увидеть компромиссы. Например, нержавеющая сталь может обладать высокой коррозионной стойкостью, но при этом стоить дороже низколегированной стали.

| Материал | Относительная сила | Относительная коррозионная стойкость | Относительная стоимость |

|---|---|---|---|

| Нержавеющая сталь 17-4 PH | Высокий | Высокий | Средний |

| Нержавеющая сталь 316L | Средний | Очень высокий | Высокий |

| 4140 Низколегированная сталь | Очень высокий | Низкий | Низкий |

За рамками технического описания: Технологичность

Технический паспорт материала не говорит всей истории. Мы также должны учитывать его технологичность в MIM. Некоторые сплавы лучше вливаются в сложные формы. Другие могут иметь более высокие и менее предсказуемые показатели усадки при спекании. Мы также анализируем такие свойства, как Коэффициент теплового расширения8. Это влияет на поведение детали при изменении температуры, особенно если она является частью сборки. Наш опыт в области литья металлов под давлением помогает нам предсказывать такое поведение.

Структурированный подход к выбору материала имеет решающее значение. Он включает в себя определение четких требований, тщательное взвешивание компромиссов между материалами-кандидатами и учет практических особенностей производственного процесса. Это гарантирует, что конечная деталь будет соответствовать как техническим характеристикам, так и бюджетным ограничениям.

Как рассчитать истинную стоимость детали MIM?

Расчет истинной стоимости детали MIM выходит за рамки простого расчета. Речь идет о понимании полной стоимости. Это гарантирует отсутствие сюрпризов в дальнейшем.

Эта истинная стоимость сочетает в себе очевидные и скрытые расходы. Вы должны учитывать прямые затраты, такие как материалы и машинное время. Но и косвенные расходы, такие как амортизация инструментов и количество брака, не менее важны для получения точной картины.

Основные категории затрат

| Прямые расходы | Косвенные расходы |

|---|---|

| Сырье | Амортизация инструментального оборудования |

| Время машин | Количество лома |

| Труд | Проверка качества |

| Энергия | Накладные |

Чтобы узнать истинную стоимость, нам нужна простая, но всеобъемлющая модель. Речь идет не просто о сложении цифр, а о четком представлении всех факторов, влияющих на конечную стоимость детали.

Построение модели затрат

Основная формула такова:

Истинная стоимость одной детали = (общие прямые затраты + общие косвенные затраты) / количество хороших деталей

Давайте разберем эти компоненты.

Прямые расходы

Это затраты, непосредственно связанные с производством каждой детали.

- Сырье: Цена металлического порошка и связующей смеси.

- Время машин: Затраты на эксплуатацию оборудования для формовки, дебридинга и спекания.

- Труд: Заработная плата операторов, которые работают с деталями и машинами.

Косвенные расходы

Эти расходы распределяются между многими проектами.

- Амортизация оснастки: Стоимость пресс-формы распределяется на предполагаемый объем производства. Больший объем означает меньшую стоимость одной детали.

- Уровень лома: Не все производимые детали идеальны. Стоимость бракованных деталей должна быть покрыта за счет хороших.

- Проверка качества: Время и оборудование, используемое для проверки, увеличивают стоимость.

- Накладные расходы: Это покрывает расходы на аренду, коммунальные услуги и административный персонал. Правильно Распределение накладных расходов9 это очень важно для установления справедливых цен на наши услуги по литью металлов под давлением.

Рассматривая всю эту картину, вы сможете по-настоящему оценить предложение поставщика. В PTSMAKE мы верим в прозрачность и помогаем вам понять эти факторы для успешного сотрудничества.

Расчет полностью обремененной стоимости означает, что нужно смотреть дальше очевидного. Включая прямые и косвенные затраты, от сырья до накладных расходов, вы получаете истинную финансовую картину. Это гарантирует, что ваш проект будет прибыльным и устойчивым в долгосрочной перспективе.

Оцените обработанную деталь клиента для преобразования в MIM.

Вот комплексная схема, которую мы используем в PTSMAKE. Она помогает решить, является ли переход на MIM правильным шагом для вашей детали.

Мы рассматриваем четыре ключевые области. Эта первоначальная проверка дает четкое представление о потенциале детали.

Контрольный список для первоначальной оценки

| Фактор | Идеально подходит для MIM |

|---|---|

| Геометрия | Сложные, замысловатые формы |

| Годовой объем | Высокий (например, 10 000+ единиц) |

| Материал | Стандартные сплавы для MIM |

| Допуски | Умеренная, не очень плотная |

Такой структурированный подход быстро выявляет сильных кандидатов на наши услуги по литью металлов под давлением. Он экономит время и эффективно концентрирует наши усилия.

Погружение в анализ затрат и выгод

Полная оценка выходит за рамки первоначального контрольного списка. Нам необходимо взглянуть на цифры, чтобы рассчитать рентабельность инвестиций (ROI). Именно здесь подробный анализ затрат и выгод приобретает решающее значение.

Основным компромиссом являются первоначальные затраты на оснастку в сравнении с долгосрочной экономией на стоимости каждой детали. Механическая обработка не требует затрат на оснастку, но каждая деталь стоит дорого. MIM имеет значительные первоначальные затраты на пресс-форму. Однако цена одной детали значительно снижается.

Пример сравнения затрат

Давайте разделим затраты. Ключевым моментом является нахождение точки безубыточности, когда общие затраты на MIM становятся меньше, чем на механическую обработку. Для этого необходимо амортизация10 стоимости инструмента в течение всего производственного цикла.

| Компонент затрат | Обработка с ЧПУ | Литье металлов под давлением (MIM) |

|---|---|---|

| Инвестиции в оснастку | $0 | Высокая (например, $15 000 - $50 000+) |

| Стоимость каждой детали | Высокий | Очень низкий (часто 50-80% меньше) |

| Безубыточный объем | Н/Д | Как правило, 10 000 - 20 000+ единиц |

В прошлых проектах PTSMAKE мы видели, как клиенты выходили на безубыточность в течение первого года. Это происходит, когда их годовой объем достаточно высок. В долгосрочной перспективе экономия может быть значительной и напрямую повлиять на итоговый результат. Мы тесно сотрудничаем с клиентами для проведения такого анализа.

Ключевую роль играет структурированная система оценки. В первую очередь оцениваются геометрия, объем, материал и допуски. Затем с помощью подробного анализа затрат и выгод определяется финансовая целесообразность и окупаемость инвестиций, на основании чего принимается окончательное решение.

Разработайте полный технологический процесс для крупносерийного производства корпусов автомобильных датчиков.

Для успешного проекта необходим надежный план. Он является нашей дорожной картой. Этот план связывает все этапы воедино. Он гарантирует, что мы перейдем от разработки к серийному производству без дорогостоящих задержек.

От чертежа до производства

Путешествие начинается с детальной встречи. Мы заранее определяем все требования. Такая ясность имеет решающее значение для успеха. Каждый этап опирается на предыдущий.

Основные этапы проекта

Здесь представлен типичный план высокого уровня. Он показывает, как мы структурируем эти сложные проекты.

| Фаза | Основные мероприятия | Предполагаемая продолжительность |

|---|---|---|

| 1. Планирование | Анализ требований, создание команды | 1 неделя |

| 2. Дизайн | Проектирование инструментов, DFM, моделирование | 3-4 недели |

| 3. Исполнение | Инструментальная оснастка, настройка процессов, PQP | 5-7 недель |

| 4. Валидация | Представление PPAP, пробный запуск | 2-3 недели |

| 5. Производство | Наращивание и автоматизация | Продолжение |

Такая структура позволяет всем быть на одной волне. Благодаря ей мы достигаем всех критических рубежей.

Интеграция мероприятий критического пути

Отличный план объединяет ключевые виды деятельности. Он не рассматривает их как отдельные задачи. Проектирование инструментов и разработка технологического процесса должны происходить вместе. Именно в этой синергии рождается эффективность. В PTSMAKE мы используем DFM (Design for Manufacturability), чтобы связать эти два мира с первого дня.

Рамки качества: PQP и PPAP

Качество не является чем-то второстепенным. Мы разрабатываем предварительный план качества (PQP) на этапе изготовления инструмента. В этом плане описывается каждая точка контроля. В нем определены методы измерений и контрольные пределы.

Наши инженеры по качеству проводят такие исследования, как Прибор для измерения и ремонта11. Это гарантирует надежность наших измерительных систем еще до того, как мы изготовим первую деталь.

Затем PQP перерастает в полный процесс утверждения производственных деталей (PPAP).

| Элемент PPAP | Описание |

|---|---|

| Записи о дизайне | Все чертежи и спецификации. |

| Диаграмма технологического процесса | Карта всего производственного процесса. |

| PFMEA | Анализ возможных сбоев процесса. |

| План контроля | Документ с описанием проверок качества. |

| MSA | Отчеты по анализу измерительных систем. |

Стратегия наращивания

После утверждения PPAP мы начинаем наращивать производство. Мы начинаем с меньших объемов. Это позволяет нам точно настроить автоматизированный производственный участок. Мы следим за ключевыми показателями, чтобы обеспечить стабильность. Затем мы выходим на полную мощность, удовлетворяя высокие требования автомобильной промышленности к объемам производства.

Интегрированный план проекта не является обязательным условием для крупносерийного производства автомобильных деталей. Он объединяет проектирование инструмента, разработку технологического процесса, обеспечение качества и запуск производства. Такой комплексный подход обеспечивает качество, снижает риски и гарантирует бесперебойный запуск от начала и до конца.

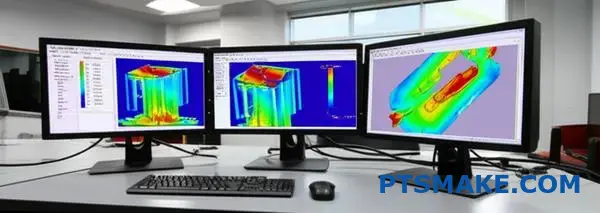

Как бы вы использовали моделирование течения пресс-формы для снижения риска проекта?

Интеграция современных технологий - ключевой момент. Мы используем программное обеспечение для моделирования на ранних этапах проектирования. Это помогает нам увидеть проблемы до того, как они возникнут.

Такой проактивный подход крайне важен. Он позволяет сэкономить значительное время и деньги. Мы не ждем физических прототипов, чтобы найти недостатки.

Прогнозирование потенциальных проблем при формовке

Мы уделяем особое внимание выявлению распространенных дефектов. К ним относятся воздушные ловушки, линии сварных швов и неравномерность заполнения. Моделирование показывает, где именно они могут возникнуть.

Распространенные дефекты, выявляемые при моделировании

| Тип дефекта | Риск без моделирования |

|---|---|

| Воздушные ловушки | Пустоты, следы от ожогов |

| Линии сварки | Слабые места конструкции |

| Неравномерное наполнение | Деформация, следы от раковин |

Мы используем данные моделирования, чтобы сделать разумный выбор. Это не просто теория. Они напрямую направляют наши инженерные решения еще до того, как будет вырезана сталь. Это цифровой чертеж успеха.

Оптимизация систем ворот и направляющих

Одним из первых моментов, на который мы обращаем внимание, является расположение ворот. Неправильно расположенный литник может стать причиной почти всех распространенных дефектов литья. Моделирование показывает нам идеальное место для гладкой и равномерной заливки.

Это снижает давление и напряжение в детали. Это также помогает контролировать процесс охлаждения пластика. Мы также можем оптимизировать систему обкатки для повышения эффективности, экономя материал при каждом выстреле.

Уточнение геометрии детали

Иногда данные говорят нам о том, что проблема заключается в самой конструкции детали. Мы можем увидеть зоны повышенного напряжения или предсказать проблемы с объёмная усадка12. Затем мы работаем с клиентами, чтобы скорректировать толщину стенок или добавить галтели. Эти небольшие изменения оказывают огромное влияние на конечное качество. Эти детали особенно важны для сложных проектов, включая наши услуги по литью металла под давлением.

Вот как данные приводят к прямым действиям:

| Поиск моделирования | Предпринятые действия по проектированию |

|---|---|

| Высокое давление заполнения | Увеличьте размер ворот или добавьте новые ворота |

| Линия сварки в критической зоне | Перемещение ворот для перемещения линии сварки |

| Потенциал раковины | Измените конструкцию ребер/боссов или отрегулируйте толщину |

Одним словом, использование моделирования течения в пресс-форме на ранних этапах - это переломный момент. Оно позволяет нам в цифровом формате прогнозировать и решать проблемы формовки. Мы оптимизируем расположение литников и конструкцию деталей, обеспечивая более плавный производственный процесс и высокое качество конечного продукта еще до резки стали.

Начните свой проект по литью металлов под давлением с PTSMAKE уже сегодня

Готовы ли вы открыть новые возможности для повышения эффективности и качества ваших сложных и крупносерийных компонентов? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить индивидуальное предложение на услуги литья металлов под давлением. Наша команда экспертов быстро ответит на запрос, помогая вам сэкономить время, снизить затраты и достичь совершенства производства от прототипа до выпуска.

Узнайте об этом важном материале для MIM, чтобы оптимизировать конструкцию детали для производства. ↩

Узнайте об этом термическом процессе, в результате которого частицы металла сплавляются в твердую деталь высокой плотности. ↩

Узнайте, как этот критический этап влияет на конечную точность и прочность ваших MIM-деталей. ↩

Поймите, что такое критический этап обдирки и как он влияет на целостность конечной детали. ↩

Узнайте, как равномерная прочность материала во всех направлениях влияет на производительность детали и свободу проектирования. ↩

Узнайте, как эта химическая обработка создает защитный оксидный слой, значительно повышающий коррозионную стойкость детали. ↩

Узнайте, как точный контроль над этими переменными обеспечивает целостность и производительность деталей. ↩

Узнайте, как это свойство влияет на целостность деталей и стабильность размеров при изменении температуры. ↩

Узнайте, как правильно рассчитать накладные расходы, чтобы получить прозрачную и справедливую цену на ваши компоненты. ↩

Поймите, как затраты на оснастку распределяются по производственным циклам, чтобы рассчитать точку безубыточности. ↩

Узнайте, как этот анализ подтверждает согласованность и надежность ваших измерительных инструментов для контроля качества. ↩

Узнайте, как усадка материала может повлиять на точность размеров и конечное качество детали. ↩