Поиск подходящего партнера по холодной штамповке для производства прецизионного крепежа может быть похож на поиск иголки в стоге сена. Вам нужно стабильное качество, надежная поставка и техническая экспертиза, но многие поставщики не выполняют критически важные спецификации или не поддерживают связь в условиях сжатых сроков производства.

Холодная штамповка - это прецизионный процесс обработки металлов давлением, в ходе которого проволока или пруток превращаются в сложные крепежные элементы и детали с помощью штампов высокого давления, обеспечивая превосходную прочность и эффективность использования материала по сравнению с традиционными методами обработки.

Работая с производителями автомобильной, аэрокосмической и электронной промышленности, я убедился в том, что правильный опыт холодной штамповки может изменить эффективность вашего производства. В этом комплексном руководстве рассматриваются 16 наиболее важных вопросов о процессах холодной штамповки, материалах и стратегиях оптимизации, которые непосредственно влияют на успех вашего производства.

Почему некоторые материалы идеально подходят для холодной штамповки?

Не все металлы подходят для холодной штамповки. Успех зависит исключительно от выбора материала с подходящими свойствами.

Благодаря этим свойствам металл плавно поступает в штамп под экстремальным давлением, не разрушаясь. Это основа надежной детали.

The Essential Trio

Три свойства не являются обязательными для этого процесса:

Пластичность и ковкость

Пластичность позволяет растягивать металл. Пластичность позволяет придать ему форму. И то, и другое крайне важно, чтобы избежать трещин.

Низкое деформационное упрочнение

Благодаря этому материал не становится хрупким слишком быстро во время формирования.

Вот краткое сравнение:

| Недвижимость | Идеально подходит для холодного наведения | Плохое для холодного направления |

|---|---|---|

| Пластичность | Высокий | Низкий |

| Податливость | Высокий | Низкий |

| Деформационное упрочнение | Низкая ставка | Высокая ставка |

Давайте рассмотрим это подробнее. Когда материал затвердевает слишком быстро, это создает массу проблем. Процесс требует большего усилия, что ускоряет износ инструмента и в конечном итоге может привести к поломке детали.

В прошлых проектах PTSMAKE мы видели, как высокая скорость деформационного упрочнения может остановить производство. Это критический фактор, который необходимо контролировать.

Почему скорость деформационного упрочнения имеет решающее значение

Низкий показатель деформационного упрочнения означает, что материал остается обрабатываемым. Он остается формуемым даже при придании ему сложной геометрической формы.

Это позволяет материалу полностью заполнить полость штампа. Внутренний зерновая структура1 металла напрямую связана с его поведением. Однородная, мелкозернистая структура, как правило, работает лучше.

Чистота имеет значение

Не менее важно и постоянство материала. Небольшие примеси или отклонения в сплаве могут создать слабые места. Именно в этих местах наиболее вероятно возникновение трещин.

Именно поэтому поиск высококачественного, сертифицированного сырья является краеугольным камнем нашего процесса. Это гарантирует предсказуемый результат.

| Материал | Ключевое преимущество | Общее приложение |

|---|---|---|

| Низкоуглеродистая сталь | Отличная формуемость, экономичность | Стандартный крепеж, винты |

| Нержавеющая сталь (серия 300) | Устойчивость к коррозии, хорошая пластичность | Медицинские и автомобильные детали |

| Алюминиевые сплавы | Легкий вес, хорошее соотношение прочности и веса | Аэрокосмические и электронные компоненты |

| Медные сплавы | Высокая электропроводность, отличная пластичность | Электрические разъемы, заклепки |

Одним словом, для успешной холодной штамповки необходимы материалы с высокой пластичностью и податливостью. Низкая степень деформационного упрочнения также важна для обеспечения правильной подачи металла в штамп без разрушения в процессе формовки под высоким давлением.

Какую проблему холодная штамповка решает лучше, чем механическая обработка?

Когда мы выбираем производственный процесс, мы ориентируемся на его основные преимущества. Холодная штамповка сияет в трех конкретных областях. Это метод "без сколов". Это означает, что материал практически не расходуется впустую.

В отличие от механической обработки, при которой материал срезается, холодная штамповка придает ему новую форму. Это приводит к значительной экономии сырья.

Скорость производства - еще одно важное преимущество. Детали формируются очень быстро. Это намного быстрее, чем при использовании большинства традиционных методов резки. Давайте сравним расход материалов.

| Процесс | Использование материала | Отходы |

|---|---|---|

| Холодное направление | Восстанавливает форму металла | < 5% |

| Обработка | Режет металл | 30% - 70% |

Такая эффективность напрямую приводит к снижению стоимости одной детали. Кроме того, это позволяет значительно ускорить сроки поставки при выполнении крупносерийных заказов.

Распаковка основных преимуществ

Давайте подробнее разберемся, почему эти преимущества важны для ваших проектов.

Сила бесчипового производства

При обработке образуется стружка. Это дорогой материал, за который вы заплатили, а потом выбросили. При холодной штамповке этот же материал просто переводится в новую форму.

Практически безотходное производство - это переломный момент для крупносерийного производства. Это значительно снижает затраты на сырье в течение всего срока реализации проекта.

Скорость, которая масштабируется

Холодновысадочные машины могут производить сотни деталей в минуту. Такой уровень скорости не сравнится с большинством центров с ЧПУ для деталей подходящей геометрии.

Это преимущество значительно сокращает время выполнения заказа. Кроме того, снижается стоимость одного изделия, что делает его идеальным выбором для крупносерийного производства.

Сила через становление

Сам процесс делает деталь прочнее. Речь идет не только о придании формы металлу.

Материал подвергается упрочнению, что повышает его прочность на разрыв. Непрерывная, беспрерывная поток зерна2 по контуру детали повышает ее усталостную прочность. Это структурное преимущество, которого нельзя достичь путем резки материала.

Давайте сравним влияние структуры.

| Характеристика | Холодное направление | Обработка |

|---|---|---|

| Структура зерна | Непрерывный, повторяющий контур | Разрезанные поверхности |

| Усиление работы | Да, увеличивает прочность | Нет, удаляет материал |

| Сопротивление усталости | Превосходно | Хороший, но восприимчивый |

Благодаря такой прочности, присущей деталям, они часто могут быть спроектированы с использованием меньшего количества материала. В наших проектах в PTSMAKE мы помогаем клиентам использовать это для дальнейшего снижения затрат.

Одним словом, холодная штамповка предлагает мощную комбинацию преимуществ. Она сводит к минимуму отходы материала, значительно ускоряет производство и повышает механическую прочность детали за счет самого процесса формования. Это делает его лучшим выбором для конкретных применений.

Что принципиально ограничивает сложность детали с холодной головой?

Физические законы - это главный свод правил для холодной штамповки. Мы не можем просто создать любую форму, какую захотим. Материал сам по себе является первым серьезным ограничением.

Формуемость материала

Не все металлы созданы одинаковыми. Некоторые из них лучше поддаются формовке, чем другие. Это свойство называется формуемостью.

С более мягкими материалами, такими как алюминий или медь, легче работать. Более твердые сплавы, например некоторые виды стали, сопротивляются деформации. Слишком сильное надавливание на них может привести к трещинам.

| Материал | Относительная формуемость | Общие вопросы |

|---|---|---|

| Низкоуглеродистая сталь | Хорошо | Работа быстро закаляет |

| Алюминиевые сплавы | Превосходно | Может быть слишком мягким для некоторых инструментов |

| Медь | Превосходно | Низкая прочность |

| Нержавеющая сталь | От хорошего до плохого | Требуется высокое давление формования |

Выбор подходящего материала - важнейший первый шаг в процессе проектирования.

Правило коэффициента расстройства

При холодной штамповке мы можем собрать только определенное количество материала за один шаг, или "станцию". Это регулируется коэффициентом расстройства. Считайте его пределом скорости при формовке.

Как правило, за один удар нельзя сформировать головку диаметром более чем в 2,5 раза больше исходного диаметра проволоки. Попытка превысить этот показатель приводит к изгибу или дефектам.

Для более сложных деталей с большими головками мы должны использовать несколько станций. Каждая станция постепенно формирует деталь. Такой многоступенчатый процесс позволяет добиться большей сложности. Он предотвращает перенапряжение материала.

Внутренние и инструментальные ограничения

Помимо самого материала, процесс имеет свои ограничения. Экстремальное давление может привести к внутренним дефектам, если не управлять им должным образом. Именно здесь опыт работы в PTSMAKE становится жизненно важным.

Конструкция оснастки - еще один критический фактор. Пуансоны и штампы, придающие форму детали, должны многократно выдерживать огромные усилия. Их геометрия ограничивает возможности создания деталей. Например, создание острых внутренних углов практически невозможно. Это связано с тем, что необходимая оснастка будет слишком хрупкой. Процесс закалка3 также воздействует на материал в процессе его формирования, увеличивая усилие, необходимое на последующих этапах.

| Ограничение | Описание | Влияние на сложность |

|---|---|---|

| Прочность инструмента | Штампы должны быть устойчивы к растрескиванию под давлением. | Ограничивает острые черты и тонкие стенки. |

| Доступ к инструментам | Инструментам нужно пространство для входа и выхода. | Ограничивает глубокие полости и подрезы. |

| Выброс | Деталь должна быть съемной со штампа. | Ограничивает не конические внутренние формы. |

Физические ограничения, начиная от формуемости материала и коэффициента деформации и заканчивая прочностью инструмента, диктуют сложность. Понимание этих ограничений - ключ к успешному проектированию. Эти знания помогают предотвратить дефекты и обеспечивают целостность каждой детали с холодной головкой, которую мы производим.

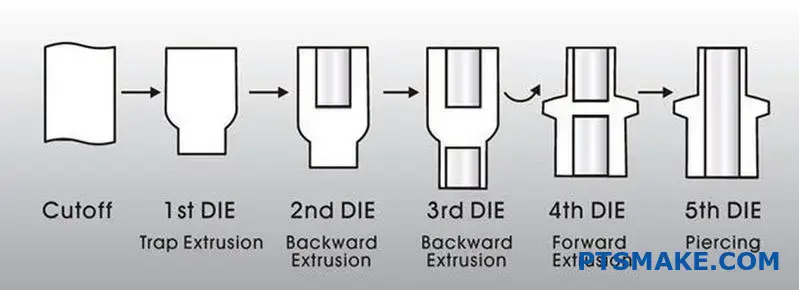

Каковы различные типы операций формования?

Холодная обработка - это не одно действие. Это последовательность точных операций. Эти этапы придают металлической проволоке форму без нагрева.

Этот процесс сочетает в себе четыре основные техники. Это растачивание, экструзия и обрезка.

Каждый этап выполняет определенную функцию. Вместе они создают сложные детали из простой проволоки. В PTSMAKE мы используем это для высокоскоростного и малоотходного производства.

| Операция | Основная функция |

|---|---|

| Расстроить | Набирает материал для увеличения диаметра. |

| Экструзия | Уменьшает диаметр или создает полость. |

| Обрезка | Создает окончательную форму головы. |

Более пристальный взгляд на операции с холодными головками

Понимание этих основных операций имеет ключевое значение. Оно показывает, как простая проволока превращается в сложный крепеж. Освоение этого процесса позволяет нам эффективно производить высокоточные детали.

Расстройство: Собираем материал

Первым шагом часто является расстройка. Оно предполагает приложение силы к концу проволоки. В результате этого действия проволока становится короче и толще, собирая материал для формирования головки детали, например винта или болта.

Экструзия: Изменение диаметра

Экструзия изменяет диаметр проволоки. При прямой экструзии мы проталкиваем проволоку через фильеру меньшего размера. Это удлиняет участок, уменьшая его диаметр. При обратной экструзии пуансон вдавливается в проволоку, заставляя материал течь вокруг него, создавая полость. Так мы формируем гнездо в винте с шестигранной головкой. Благодаря контролируемой деформации улучшается зернистая структура материала, что повышает его прочность за счет закалка4.

| Тип экструзии | Процесс | Общее приложение |

|---|---|---|

| Передняя экструзия | Материал течет в направлении силы удара. | Создание ступенчатых валов или штифтов. |

| Обратная экструзия | Материал течет в направлении, противоположном силе удара. | Формирование полых деталей или гнезд. |

Тримминг: Определение формы

Обрезка - это окончательный процесс придания формы. После того как в результате расточки образуется круглая головка, обрезка позволяет удалить излишки материала. Таким образом создаются специфические формы, например, шестигранная головка стандартного болта или индивидуальный дизайн для уникального применения клиентом.

Холодная штамповка включает в себя четыре основные операции: высадку, экструзию и обрезку. На каждом этапе металл обрабатывается определенным образом. Сочетание этих операций позволяет эффективно и с минимальными потерями материала изготавливать сложные геометрические детали, такие как болты и крепежные изделия.

Как обычно классифицируются материалы для холодной штамповки при выборе?

Выбор правильного материала имеет огромное значение. Он напрямую влияет на производительность, срок службы и стоимость детали. В компании PTSMAKE мы ежедневно помогаем клиентам принять это критическое решение.

Материалы обычно делятся на четыре основных семейства. Каждое из них обладает уникальным сочетанием свойств.

Группы первичных материалов

Мы начнем с рассмотрения этих основных категорий. Это поможет сузить круг вариантов на основе основных требований к любому проекту холодной штамповки.

| Категория материала | Относительная стоимость | Типичная прочность | Устойчивость к коррозии |

|---|---|---|---|

| Низкоуглеродистые стали | Низкий | Средний | Низкий |

| Легированные стали | Средний | Высокий | Низкий-средний |

| Нержавеющие стали | Высокий | Высокий | Превосходно |

| Цветные сплавы | Варьируется | Низкий-средний | Хороший-отличный |

Эта первоначальная разбивка дает четкую отправную точку.

Более глубокое погружение в критерии отбора

Выбор материала - это всегда балансировка. Необходимо соизмерять эксплуатационные характеристики с бюджетными ограничениями. Ни один материал не подходит для любого применения.

Стали: Универсальный выбор

Наиболее распространены низкоуглеродистые стали. Они экономичны и легко поддаются формовке. Они отлично подходят для крепежа общего назначения, который не подвергается воздействию суровых условий.

Легированные стали - это следующая ступень. Добавление таких элементов, как хром или молибден, повышает прочность. Это делает их идеальными для деталей, подвергающихся высоким нагрузкам в автомобильной промышленности или машиностроении. Для них часто требуется защитное покрытие.

Нержавеющие стали обладают наилучшей коррозионной стойкостью. Это несомненно для медицинских, морских или пищевых применений. Однако они дороже и их сложнее формировать. Сам процесс увеличивает твердость материала за счет закалка5.

Цветные сплавы: Специализированные решения

Цветные материалы решают специфические задачи. Мы используем алюминий для изготовления легких аэрокосмических деталей. Медь выбирают за ее отличную электропроводность. Латунь обеспечивает хорошую коррозионную стойкость и уникальный внешний вид.

По нашему опыту, их выбирают, когда главным фактором являются особые свойства, недостижимые при использовании стали.

| Пример материала | Типичная отрасль | Ключевой фактор выбора |

|---|---|---|

| Углеродистая сталь 1022 | Строительство | Самая низкая стоимость |

| Легированная сталь 4037 | Автомобили | Высокая прочность на разрыв |

| Нержавеющая сталь 316 | Морской | Превосходная коррозионная стойкость |

| Алюминий 6061 | Аэрокосмическая промышленность | Легкий |

Этот процесс принятия решения гарантирует, что конечная деталь будет полностью соответствовать всем спецификациям.

Выбор подходящего материала предполагает компромисс. Вы должны сбалансировать стоимость, прочность и устойчивость к воздействию окружающей среды. Каждая категория представляет собой уникальный профиль, поэтому тщательная оценка является ключом к оптимальным характеристикам и успеху проекта.

Каковы общие вторичные операции после холодной штамповки?

После того как холодная штамповка сформировала основную форму, деталь часто остается незавершенной. Для правильного функционирования ей все еще необходимы ключевые элементы.

Вторичные операции добавляют последние штрихи. Сюда входит создание нитей для крепления. Кроме того, они включают обработку для придания прочности и защиты.

Эти шаги имеют решающее значение для производительности. Они превращают базовую заготовку в высококачественный, надежный компонент, готовый к сборке.

| Операция | Основная цель |

|---|---|

| Катание на нитках | Образует внешнюю резьбу. |

| Термообработка | Улучшает механические свойства. |

| Покрытие | Повышает коррозионную стойкость и улучшает качество отделки. |

| Герметизирующие пластыри | Обеспечивает фиксацию или герметизацию. |

Эти операции выполняются отдельно по понятным причинам. Каждая из них требует специализированного оборудования и опыта, которые отличаются от первоначального процесса формовки.

Катание на нитках

Этот процесс формирует резьбу путем вдавливания и прокатки матрицы в деталь. В отличие от резки, при этом происходит вытеснение металла, а не его удаление. Это позволяет получить более прочную и долговечную резьбу. Это точный механический этап после создания первоначальной формы.

Термообработка

Термическая обработка изменяет физические свойства детали. Такие процессы, как закалка6 и закалка повышают твердость и прочность на разрыв. Этот термический процесс осуществляется в печах, полностью отделенных от машин холодной штамповки.

По нашему опыту в PTSMAKE, правильная термообработка может значительно увеличить долговечность деталей.

| Недвижимость | Перед термообработкой | После термообработки |

|---|---|---|

| Твердость (HRC) | ~20 | 40-50+ |

| Прочность на разрыв | Нижний | Значительно выше |

| Износостойкость | Стандарт | Превосходно |

Покрытие и отделка

Покрытие добавляет защитный слой. Цинковые или хромовые покрытия предотвращают коррозию и улучшают внешний вид. Это химический или электрохимический процесс. Он требует совершенно иных условий и навыков, чем механическая формовка.

Герметики и адгезивные пластыри

Для крепежных элементов, требующих дополнительной защиты, используются предварительно нанесенные герметизирующие пластыри. Эти патчи активируются во время установки, чтобы предотвратить ослабление от вибрации. Это нанесение является последним, точным шагом перед упаковкой.

Холодная штамповка создает основную геометрию детали. Однако важнейшие вторичные операции, такие как накатка резьбы, термообработка и нанесение покрытия, имеют большое значение. Эти отдельные этапы придают деталям окончательную прочность, свойства и защитную отделку, необходимые для реальной работы.

Какие отраслевые стандарты регулируют материалы и изделия для холодной штамповки?

Чтобы ориентироваться в мире холодной штамповки, необходима карта. Такой картой являются отраслевые стандарты. Они обеспечивают соответствие каждой детали определенным стандартам качества и производительности.

Ключевые организации предоставляют такие рекомендации. Наиболее важными из них являются IFI, ASTM и ISO. Каждая из них имеет свою уникальную направленность.

Основные органы по стандартизации

Эти группы устанавливают правила для материалов, размеров и испытаний. Их соблюдение является обязательным условием надежного производства.

| Организация | Основной фокус |

|---|---|

| IFI | Стандарты на крепеж, инженерные данные. |

| ASTM | Спецификации материалов, методы испытаний. |

| ISO | Международные стандарты для глобальной совместимости. |

Эти стандарты - не просто документы. Это подробные чертежи для производства. Они определяют основные характеристики каждой холоднокатаной детали.

Такое соответствие гарантирует, что винт, изготовленный сегодня, будет соответствовать винту, изготовленному в следующем году. Такая последовательность жизненно важна для сборочных линий наших клиентов и надежности продукции.

Как стандарты формируют конечный продукт

Такие стандарты, как ASTM A29, определяют точный химический состав стальной проволоки. Они контролируют такие элементы, как углерод и марганец.

Это гарантирует, что материал будет сформирован правильно и будет работать так, как ожидается. Для некоторых материалов может потребоваться отжиг7 для достижения необходимой пластичности перед процессом холодной штамповки.

Размерный и механический контроль

Стандарты также устанавливают правила для конечных свойств детали. В нашей работе в PTSMAKE мы полагаемся на них, чтобы гарантировать производительность. Они устраняют любые догадки при производстве.

| Стандартный тип | Управляемая недвижимость | Пример стандарта |

|---|---|---|

| Размеры | Размер резьбы, высота головки, длина. | IFI 7-е издание |

| Механические | Прочность на разрыв, пробная нагрузка, твердость. | ISO 898-1 |

Соблюдение этих точных рекомендаций имеет решающее значение. Это гарантирует, что каждый компонент будет надежным, безопасным и идеально впишется в конечное применение. Это обещание, которое мы даем каждому клиенту.

Одним словом, стандарты IFI, ASTM и ISO очень важны. Они регулируют материалы, размеры и механические свойства. Эти стандарты гарантируют, что каждый холодногнутый продукт надежен, стабилен и соответствует своему назначению.

Как настроить параметры станка для контроля размеров детали?

Овладение управлением измерениями - это не магия. Это наука о причинах и следствиях. Каждая настройка непосредственно влияет на конкретную характеристику детали.

Понимание этих взаимосвязей имеет ключевое значение. Оно превращает догадки в точный, повторяемый процесс. Это очень важно в производстве.

Ссылки на основные настройки-измерения

| Настройка машины | Затрагиваемое измерение | Первичное воздействие |

|---|---|---|

| Проволочный упор | Общая длина | Регулирует громкость отсечки материала |

| Выбивной штырь | Диаметр/форма головки | Выталкивает деталь; время имеет решающее значение |

| Выравнивание штампа/пуансона | Концентричность | Обеспечивает равномерное давление на материал |

Более глубокий взгляд на причину и следствие

По моему опыту, небольшие настройки могут дать значительные изменения. Давайте разберемся, почему эти настройки так важны для точности. Речь идет об управлении поведением материала под огромным давлением.

Стопор проволоки и его влияние на длину

Ограничитель проволоки физически блокирует подачу проволоки. Это определяет объем материала для следующей детали. Если сдвинуть его назад, получится больше материала и более длинная деталь. Если сдвинуть его вперед, то получится меньше. Это прямая зависимость один к одному.

Время выбивания штифтов и формирование головки

Выбивной штифт выталкивает готовую деталь из матрицы. Слишком ранний или слишком поздний выбор времени может повлиять на головку. Неправильный выбор времени может привести к деформации или размазыванию материала на лицевой стороне детали. Это особенно актуально для операций многодувной холодной штамповки. Материал подвергается значительной пластическая деформация8 для формирования головы.

Выравнивание штампов и пуансонов для обеспечения концентричности

Это обязательное условие качества. Если пуансон и матрица не выровнены идеально, прикладываемое усилие будет неравномерным. Этот дисбаланс вызывает неравномерную подачу материала, в результате чего получается деталь, головка которой смещена относительно хвостовика.

| Проблема | Вероятная причина | Корректирующая корректировка |

|---|---|---|

| Слишком длинная часть | Стопор провода слишком далеко отведен назад | Переместите ограничитель проволоки вперед |

| Деформированная голова | Неправильная синхронизация выбивного штифта | Отрегулируйте время выбивного штифта |

| Плохая концентричность | Несоответствие штампа и пуансона | Тщательно выровняйте оснастку |

Контроль размеров - это понимание прямой связи между настройкой и результатом. Регулировка проволочного упора, выбивного штифта и выравнивания инструмента обеспечивает точный и предсказуемый контроль над конечной деталью, гарантируя ее безупречное соответствие всем спецификациям.

Как рассчитать производственную себестоимость детали с холодной головкой?

Расчет конечной цены на холодную деталь - это не гадание. Это четкая формула. Вы просто складываете несколько ключевых затрат.

Такой подход обеспечивает прозрачность. Он также помогает вам понять, куда уходят ваши деньги. Каждый фактор имеет свое место в окончательном расчете.

Формула основных затрат

Конечная цена изделия складывается из нескольких отдельных компонентов. Понимание каждого из них - ключ к оптимизации бюджета любого проекта по холодной штамповке.

| Компонент затрат | Описание |

|---|---|

| Сырье | Стоимость проволоки, используемой для изготовления детали. |

| Время работы машины | Почасовая стоимость эксплуатации формовочной машины. |

| Амортизация инструментального оборудования | Затраты на оснастку распределяются между всеми деталями. |

| Труд | Стоимость установки, эксплуатации и проверки. |

| Вторичные операции | Любые процессы после формовки, такие как нанесение покрытия. |

Разбивка каждого компонента затрат

Чтобы получить точную смету, мы должны внимательно изучить каждую часть формулы. У каждого компонента есть свои переменные, которые влияют на общую стоимость. В PTSMAKE мы четко разделяем их для наших партнеров.

Сырье (проволока)

Это больше, чем просто тип материала. Мы рассчитываем точный вес материала для каждой детали. Затем мы добавляем коэффициент для брака - небольшого количества материала, потерянного в процессе производства. Выбор материала здесь является основным фактором, определяющим затраты.

Затраты на оборудование и рабочую силу

Почасовая оплата работы холодновысадочной машины зависит от ее размера и возможностей. Более крупная и сложная машина стоит дороже. Мы учитываем это в зависимости от времени цикла. Более быстрые циклы означают более низкую стоимость станка в расчете на одно изделие. Также учитываются трудозатраты на настройку и проверку качества.

Инструментальная оснастка и вторичные операции

Амортизация инструментального оборудования9 является важнейшим фактором. Первоначальная стоимость набора штампов и пуансонов делится на общее количество деталей в производстве. При больших объемах стоимость одной детали становится очень маленькой. Наконец, мы добавляем стоимость всех дополнительных этапов. К ним относятся термообработка, нанесение покрытия или накатывание резьбы.

Вот простая формула, которую мы используем:

| Компонент формулы | Символ |

|---|---|

| Стоимость сырья за штуку | A |

| Время работы станка Стоимость за штуку | B |

| Амортизация инструмента за штуку | C |

| Стоимость труда за штуку | D |

| Вторичные операции Стоимость за штуку | E |

| Окончательная цена за штуку | A+B+C+D+E |

Понимание этой формулы очень важно. Общая стоимость детали с холодной головкой складывается из стоимости сырья, машинного времени, оснастки, трудозатрат и дополнительной обработки. Эта четкая разбивка поможет вам принимать разумные решения и находить возможности экономии для вашего проекта.

Как бы вы спланировали последовательность формовки несимметричной детали?

Давайте применим нашу методику к сложной детали. Представьте себе деталь со смещенной от центра головкой и боковым выступом. Это не простое решение. Вы не можете просто ударить по ней один раз.

Задача реального мира

Проектирование таких деталей представляет собой головоломку. Цель состоит в том, чтобы переместить металл туда, где он нужен, без образования дефектов. Это требует поэтапного подхода. Каждый этап подготавливает материал к следующему. Такое тщательное планирование является ключевым в таких процессах, как холодная штамповка.

Соображения по первоначальному формованию

Мы начинаем со сбора материала. Первые удары создают базовую, слегка асимметричную форму. Это закладывает основу для последующих более сложных элементов.

| Характеристика | Симметричная часть | Несимметричная деталь |

|---|---|---|

| Материальный поток | Равномерное распределение | Нуждается в тщательном руководстве |

| Инструментальные силы | Сбалансированный | Несбалансированный, требует компенсации |

| Передача части | Простое вращение | Требуется точная ориентация |

Передовые методы для сложных геометрий

Для действительно сложных деталей нам нужны продвинутые стратегии. Простого проталкивания материала недостаточно. Мы должны направлять его с точностью. Именно здесь на помощь приходит специализированная оснастка. Речь идет о том, чтобы перехитрить естественную склонность материала течь по пути наименьшего сопротивления.

Использование ловушек и фигурных дыроколов

Чтобы управлять металлом, мы используем такие элементы, как ловушки или фигурные пуансоны. Ловушка - это полость в штампе, которая "ловит" излишки материала. Это предотвращает его перетекание в нежелательные области. Фигурный пуансон активно направляет металл. Он заставляет его создавать точные асимметричные элементы, которые нам нужны. Этот уровень Управление материальным потоком10 имеет решающее значение.

Обеспечение правильной ориентации

Когда деталь перемещается от одной станции к другой, ее ориентация имеет решающее значение. Даже слегка повернутая деталь будет сформирована неправильно. В прошлых проектах PTSMAKE мы использовали элементы на самой детали, такие как небольшая плоская или D-образная форма, в качестве ключа. Механизм переноса захватывает эту особенность, обеспечивая идеальное выравнивание каждый раз.

Уравновешивание сил для предотвращения смещения

Несбалансированная форма создает несбалансированные усилия. Это давление может привести к небольшому смещению штампа или пуансона во время формовочного удара. Это приводит к ошибкам в размерах. Мы противодействуем этому, разрабатывая оснастку для уравновешивания этих сил, часто добавляя противодавления или опорные элементы в набор штампов.

| Проблема | Решение | Пример оснастки |

|---|---|---|

| Неравномерное заполнение | Фигурные дыроколы | Пуансоны с угловыми или изогнутыми поверхностями |

| Несоосность деталей | Особенности ориентации | D-образный пуансон, пальцы для переноса ключей |

| Смена инструмента | Балансировка сил | Противоположные нажимные колодки, надежная фиксация штампа |

Применение этих методов требует глубокого понимания поведения материала. Для сложных несимметричных деталей этот тщательный, продуманный подход превращает сложную задачу в повторяемый, высококачественный производственный процесс. Именно так мы обеспечиваем точность, которую ожидают наши партнеры.

Для изготовления сложных несимметричных деталей требуются передовые технологии. Используя ловушки, фигурные пуансоны и обеспечивая правильную ориентацию, мы точно контролируем поток материала. Балансировка сил также имеет решающее значение для предотвращения смещения инструмента и поддержания точности на протяжении всего процесса.

На детали видны шевронные трещины. Как устранить эту неисправность?

Давайте рассмотрим конкретный случай. Шевронные трещины появляются после этапа экструзии холодной штамповки. Наша первая задача - изолировать именно эту операцию.

Определение первопричины

Нам нужно точно определить, какая экструзия является виновницей. Как только он найден, мы сосредоточиваемся на трех ключевых переменных. Это параметры процесса, которые напрямую влияют на внутреннее напряжение материала.

Основные параметры настройки

Методичный анализ этих факторов имеет решающее значение. Правильная их регулировка позволит решить проблему растрескивания.

| Параметр | Основное влияние |

|---|---|

| Угол экструзии | Поток материалов и трение |

| Противодавление | Внутреннее растягивающее напряжение |

| Материал покрытия | Поверхностное трение |

Такой структурированный подход помогает нам быстро найти решение.

Пошаговый анализ

Устранение шевронных трещин требует систематического подхода. Мы не можем просто угадать. В PTSMAKE мы разбиваем проблему на управляемые части.

Регулировка угла экструзии

Угол экструзии фильеры имеет решающее значение. Очень большой угол может привести к чрезмерной деформации материала. Это создает высокие растягивающие напряжения в центре детали.

И наоборот, очень маленький угол увеличивает трение. Он также может создавать мертвые зоны, в которых материал не проходит плавно. Наша цель - найти оптимальный угол.

Калибровка противодавления

Частой причиной является недостаточное противодавление. Без достаточного противодавления материал растягивается внутри. Это происходит при прохождении материала через фильеру.

Правильное противодавление вызывает сжатие гидростатическое давление11 состояние. Это состояние противодействует растягивающим усилиям, которые приводят к образованию шевронных трещин.

Оценка материала покрытия

Никогда не забывайте о покрытии материала. Правильная смазка необходима в любом процессе холодной штамповки. Она уменьшает трение между заготовкой и матрицей.

Если покрытие тонкое, непостоянное или неправильного типа, трение возрастает. Это увеличивает растягивающее напряжение. Мы всегда сначала проверяем процесс нанесения покрытия.

| Проблема Симптом | Потенциальная корректировка | Ожидаемый результат |

|---|---|---|

| Трещины в центре | Увеличение противодавления | Снизить внутреннее напряжение |

| Знаки высокого трения | Улучшение покрытия материалов | Более плавный поток материала |

| Плохой поток материалов | Оптимизация угла экструзии | Сбалансированная деформация |

Выполнение этой сложной операции требует точности и опыта. Речь идет о контроле внутренних напряжений.

Устранение шевронных трещин предполагает изоляцию конкретной операции экструзии. Затем необходимо систематически анализировать и регулировать угол экструзии, противодавление и покрытие материала, чтобы устранить основную причину внутреннего разрушения материала.

Как вы оцениваете переход на более дешевый материал?

Переход на другие материалы - это нечто большее, чем просто изменение статьи расходов. Более низкая цена заманчива, но крайне важна полная оценка. Вы должны составить подробный план проверки.

Этот план предотвращает будущие производственные проблемы. Он гарантирует, что новый материал действительно принесет пользу без ущерба для качества.

Схема проверки

Надежный план - это ваша дорожная карта. В нем должны быть прописаны все тесты и испытания, необходимые до принятия окончательного решения. Такой систематический подход позволяет выявить риски на ранней стадии.

Основные этапы валидации

Мы разделяем процесс проверки на три основных этапа. На каждом этапе рассматривается отдельный аспект производственного процесса и качества конечной детали.

| Сцена | Область внимания | Ключевая цель |

|---|---|---|

| 1 | Испытания на формуемость | Оцените, как материал ведет себя в процессе производства. |

| 2 | Оценка инструментария | Измерьте влияние на износ и срок службы инструмента. |

| 3 | Окончательное тестирование деталей | Проверьте все механические и эксплуатационные характеристики. |

Анализ сложных компромиссов

Первоначальная экономия часто является лишь вершиной айсберга. Настоящая оценка требует более глубокого изучения скрытых затрат и потенциальных проблем с производительностью, которые могут возникнуть.

В прошлых проектах PTSMAKE мы видели, как незначительные, на первый взгляд, изменения в материалах приводили к серьезным сбоям в работе ниже по течению. Комплексный план - ваша лучшая защита от этого.

Выявление скрытых рисков

Ваш план проверки должен быть разработан таким образом, чтобы выявить эти сложные компромиссы. Речь идет о балансе между экономией средств и потенциальными долгосрочными расходами и рисками, связанными с производительностью.

Формоустойчивость и ее влияние

Насколько хорошо новый материал формуется? Плохая формуемость может привести к увеличению количества брака или замедлению времени цикла, что приведет к снижению ваших сбережений. Это очень важно для таких процессов, как холодная штамповка где материальный поток - это все.

В наших испытаниях некоторые недорогие сплавы требовали сниже 15% ния скорости производства для предотвращения дефектов.

Долгосрочные затраты на оснастку

Более дешевый материал иногда может быть более абразивным. Это приводит к более быстрому износу оснастки. Новый материал может вызывать более высокие уровни Абразивный износ12, Это увеличивает расходы на обслуживание.

Во время пробных запусков необходимо тщательно отслеживать степень износа оснастки.

| Материал | Срок службы инструмента (циклы) | Примечания |

|---|---|---|

| Стандартная сталь | 500,000 | Предсказуемый износ |

| Недорогой альт. | 350,000 | 30% более высокая скорость износа |

Окончательное исполнение не подлежит обсуждению

Готовая деталь должна отвечать всем требованиям. Это касается механической прочности, коррозионной стойкости и термической стабильности. Всесторонние испытания - единственный способ подтвердить это. Никакие компромиссы в отношении характеристик конечной детали недопустимы.

План валидации - это не просто контрольный список. Это критически важный процесс, позволяющий оценить формуемость, влияние на оснастку и характеристики конечной детали, гарантирующий, что использование более дешевого материала не приведет к скрытым расходам или отказу продукции в дальнейшем.

Как бы вы оптимизировали процесс, чтобы увеличить производство на 15%?

Поиск самого медленного участка вашей производственной линии - ключевой момент. Это узкое место контролирует весь объем выпускаемой продукции. Простое ускорение других этапов не поможет. Вы должны сосредоточиться на реальном ограничении.

Выявление узких мест в производстве

По моему опыту, узкие места часто скрываются на виду. Это может быть машина, процесс или даже человек.

Ключевые области для исследования

- Скорость и время работы оборудования

- Время смены

- Обслуживание инструментов и оборудования

Вот простой взгляд на последствия их устранения.

| Метрика | До оптимизации | После оптимизации |

|---|---|---|

| Единицы в час | 85 | 100 |

| Ежедневное время простоя | 60 минут | 15 минут |

| Время переключения | 45 минут | 10 минут |

Решение этих проблем - самый быстрый путь к значительному выигрышу.

Чтобы по-настоящему оптимизировать, мы должны не просто наблюдать, а копать глубже. Мы должны измерять все. Такой подход, основанный на данных, избавляет от догадок. Он позволяет точно определить причину задержки, а это основной принцип, которого мы придерживаемся в PTSMAKE.

Анализ производительности машины

Не просто соглашайтесь с настройками скорости, установленными производителем. Работает ли станок на действительно оптимальной скорости для вашего конкретного материала и детали? Иногда небольшая корректировка, подтвержденная испытаниями, дает огромную разницу.

Подход SMED к переналадке

Сокращение времени переналадки имеет решающее значение. Принципы одноминутной замены штампов (SMED) являются преобразующими. Мы разделяем внутреннюю настройку (выполняемую при остановке машины) и внешнюю настройку (выполняемую во время работы).

| Шаг переключения | Традиционный метод | Метод SMED |

|---|---|---|

| Инструменты для подготовки | Во время простоя | Во время производства |

| Найти формы | Во время простоя | Предварительная установка |

| Проверка первой части | Машина остановилась | Минимизация времени простоя |

Такой систематический подход позволяет значительно сократить время переналадки.

Увеличение срока службы инструмента

Простои из-за изношенных или сломанных инструментов - это тихий убийца производительности. Правильное управление инструментами, включая использование высококачественных материалов и прогнозируемые графики технического обслуживания, не подлежит обсуждению. Это особенно актуально для таких требовательных процессов, как холодная штамповка. После Теория ограничений13 помогает эффективно определить приоритеты этих улучшений.

Короче говоря, достижение повышения производительности 15% - это не волшебство. Речь идет о систематическом процессе. Определите конкретные узкие места, примените проверенные методы и эффективно управляйте инструментами. Такой целенаправленный подход дает реальные, измеримые результаты.

Клиент запрашивает цену на новый сложный крепеж. Как определить целесообразность?

Когда ко мне на стол попадает сложный отпечаток крепежного изделия, я начинаю действовать методично. Это не просто предложение цены. Речь идет о том, чтобы убедиться, что мы сможем выполнить заказ.

Первый шаг - глубокое погружение в технический рисунок. Мы анализируем каждую деталь.

Первичная проверка печати

Мы тщательно проверяем размеры, допуски и спецификации материалов. Этот первоначальный анализ помогает нам понять основные требования к детали. Он формирует основу для всех последующих решений.

| Зона обзора | Основные направления |

|---|---|

| Размеры | Общая длина, диаметр головки, спецификация резьбы |

| Допуски | Критическая герметичность, геометрические ограничения |

| Материал | Марка, термообработка, требуемая отделка |

| Характеристики | Сложные формы головки, вторичные операции |

Этот анализ позволяет определить, подходит ли данная деталь для наших процессов.

Сотрудничество в области проектирования и производства инструментов

После первоначальной проверки мы переходим к основной инженерной оценке. Именно здесь мы рассчитываем реальную осуществимость. Мы должны определить, может ли крепеж быть сформирован.

Расчеты объемов и соотношений

Мы рассчитываем объем материала, необходимого для каждого участка формования. Это очень важно для таких процессов, как холодная штамповка. Ключевой метрикой является коэффициент расстройства14, Это говорит о том, сколько материала нужно собрать для формирования головы.

Если соотношение будет слишком высоким, материал может треснуть во время формовки. Это главный тревожный сигнал, который мы выявляем на ранней стадии. В прошлых проектах PTSMAKE этот расчет позволил сэкономить значительное время и ресурсы.

Определение шагов с высоким риском

Мы планируем всю последовательность формования, станцию за станцией. Каждый этап анализируется на предмет потенциальных проблем.

| Этап формовки | Потенциальный риск | Стратегия смягчения последствий |

|---|---|---|

| Первый удар | Неполное заполнение штампа | Отрегулируйте длину отрезания проволоки |

| Расстройство головы | Растрескивание из-за высокого коэффициента расстройства | Добавьте промежуточную станцию формования |

| Экструзия | Плохая обработка поверхности | Оптимизация конструкции инструмента и смазки |

| Обрезка | Образование бурта | Затачивание или изменение конструкции плашек для обрезки |

Консультации экспертов по инструментам

Наконец, я доношу эти выводы до наших конструкторов оснастки. Их практический опыт бесценен. Они подтверждают, что оснастка может быть создана для надежного и экономичного выполнения этапов с высоким уровнем риска. Такое сотрудничество гарантирует, что наше предложение - это не просто цифра, а залог успеха.

Наш процесс технико-экономического обоснования - это сочетание тщательных расчетов и сотрудничества с экспертами. Мы изучаем отпечатки, анализируем коэффициенты формообразования, выявляем риски и консультируемся с производителями инструментов. Это гарантирует, что мы предоставим точное и надежное предложение даже для самых сложных крепежных изделий.

Как использовать холодную штамповку для минимизации вторичной обработки?

Цель - максимально приблизиться к окончательной форме. Это называется производством, близким к чистой форме. Это основное преимущество холодной штамповки.

Мы добиваемся этого, тщательно продумывая каждый этап формовки. Эта продуманная конструкция является ключевой.

Проектирование последовательности формовки

Хорошо продуманная последовательность действий позволяет создавать сложные элементы. При этом отпадает необходимость в последующей резке или шлифовке. Вы экономите время и отходы материала.

Рассмотрим эти общие черты:

| Характеристика | Холодное направление | Вторичная обработка |

|---|---|---|

| Баллы | Формируется непосредственно | Требуется шлифовка |

| Плечи | Точный и прочный | Операция резки |

| Undercuts | Возможно с помощью дизайна | Часто требуется сложная оснастка |

Такой подход позволяет ускорить производство и сделать его более экономичным.

Достижение точности без резки

Магия холодной высадки заключается в конструкции штампа и пуансона. Каждая станция в машине выполняет определенное действие. Перед началом работы мы планируем весь процесс.

Это не просто придание формы металлу. Речь идет об управлении движением материала.

Интеллектуальное создание сложных функций

В компании PTSMAKE мы уделяем особое внимание этому этапу планирования. Например, создание подреза требует многоступенчатой последовательности действий. Сначала материал собирается, затем формируется в сложную форму.

Этот контролируемый процесс также вносит полезные закалка15, Это укрепляет деталь. Это преимущество, которое невозможно получить при механической обработке.

Разработка таких последовательностей - это отчасти искусство, отчасти наука. Оно основано на глубоком понимании свойств материалов.

Пример последовательности формовки

Вот упрощенный вариант последовательности для пользовательского пина:

| Сцена | Действие | Результат |

|---|---|---|

| 1. Отсечка | Отрезается проволока точной длины. | Бланк готов. |

| 2. Первый удар | Материал собран для головы. | Основные формы головы. |

| 3. Второй удар | Голова полностью сформирована. | Установлены окончательные размеры головки. |

| 4. Экструзия | Диаметр хвостовика уменьшен. | Созданы плечо и хвостовик. |

Этот метод позволяет получить готовую деталь с минимальным количеством отходов. Он позволяет полностью избежать дорогостоящих и трудоемких вторичных операций.

Разрабатывая продуманные последовательности формообразования при холодной штамповке, мы получаем детали практически чистой формы. Эта стратегия значительно снижает необходимость вторичной обработки, что позволяет экономить материал, время и затраты при одновременном повышении прочности деталей.

Как бы вы подошли к обработке такого сложного материала, как нержавеющая сталь?

Обработка нержавеющей стали требует иного мышления. Нельзя применять стандартные методы и ожидать высоких результатов. Успех приходит в результате тщательной корректировки. Это означает замедление процесса.

Адаптация стандартных практик

Все дело в методичности. Мы уделяем особое внимание трем важнейшим модификациям, чтобы добиться безупречного процесса холодной штамповки.

Ключевые области внимания

| Зона регулировки | Стандартный подход | Подход из нержавеющей стали |

|---|---|---|

| Скорость машины | Максимальный | Снижение |

| Смазка | Стандартная нефть | Специализированные, высокого давления |

| Геометрия инструмента | Острые радиусы | Большие, более плавные радиусы |

Эти изменения не являются необязательными. Они необходимы для обеспечения качества.

Основная причина, по которой нержавеющая сталь трудно поддается обработке, заключается в высокой степени упрочнения. При формовке материал быстро становится сильнее и тверже. Это создает невероятную нагрузку как на станок, так и на инструмент.

Более низкая скорость работы машины

Замедление работы машины - первый и самый важный шаг. При более низкой скорости вращения выделяется меньше тепла при формовании. Это значительно снижает эффект упрочнения. Кроме того, у смазочных материалов появляется больше времени для создания защитной пленки, предотвращающей поломку инструмента.

Передовые смазочные материалы и покрытия

Стандартные смазочные материалы просто не могут справиться с давлением. Мы используем специализированные смазочные материалы, предназначенные для работы под высоким давлением. Они необходимы для бесперебойной холодной штамповки. Не менее важны покрытия для инструментов. Они предотвращают приваривание материала к инструменту. Высокое экспонента деформационного упрочнения16 нержавеющей стали делает эти передовые решения необходимыми.

Выбор покрытия для инструмента

| Покрытие | Основное преимущество | Примечания к применению |

|---|---|---|

| TiN (нитрид титана) | Хорошая смазка, износостойкость | Эффективна для менее сложных марок нержавеющей стали |

| AlCrN (нитрид хрома алюминия) | Превосходная термостойкость и устойчивость к окислению | Наш выбор для высокопрочных, жестких сплавов |

Более рациональное проектирование оснастки

Наконец, сами инструменты должны быть адаптированы. Острые углы - залог неудачи. Мы разрабатываем головные инструменты с большим, более широким радиусом. Это помогает нержавеющей стали плавно и равномерно поступать в полость штампа. Такой выбор конструкции снижает концентрацию напряжений и предотвращает образование трещин.

Адаптация процесса имеет решающее значение для нержавеющей стали. Это означает использование более низких скоростей, специализированных смазочных материалов, покрытий типа TiN или AlCrN, а также инструментов с большим радиусом. Эти изменения необходимы для управления высокой скоростью упрочнения материала и обеспечения успешного результата.

Откройте для себя превосходство в области холодного обжига с помощью PTSMAKE уже сегодня

Готовы ускорить достижение своих производственных целей? Получите быстрое и точное предложение по экспертным решениям для холодной штамповки от PTSMAKE. Наша команда специализируется на высокоточном производстве B2B - отправьте нам свои требования и узнайте, почему лидеры отрасли доверяют нам за качество, скорость и надежность. Запрашивайте прямо сейчас!

Поймите, как внутреннее расположение атомов материала влияет на его характеристики и формуемость в производственных процессах. ↩

Узнайте, как зернистая структура влияет на долговечность деталей и почему она является ключевым преимуществом в процессах обработки металлов давлением. ↩

Нажмите, чтобы понять, как это свойство влияет на прочность материала и ограничивает последующие операции формования. ↩

Нажмите, чтобы понять, как этот процесс упрочняет металл без нагрева, что является ключевым преимуществом холодной штамповки. ↩

Узнайте, как этот металлургический процесс повышает прочность при холодной штамповке и влияет на выбор конструкции. ↩

Узнайте, как этот процесс быстрого охлаждения является ключевым для достижения желаемой твердости материала. ↩

Узнайте, как эта термическая обработка подготавливает металлы к интенсивному давлению в процессе холодной штамповки. ↩

Понимание принципов пластической деформации для лучшего прогнозирования поведения материала в процессе холодной штамповки. ↩

Нажмите, чтобы понять, как распределяются расходы на оснастку и как это влияет на цену за штуку. ↩

Изучите подробные руководства по управлению поведением материала для повышения качества деталей и уменьшения количества дефектов. ↩

Узнайте, как такое состояние сжимающего напряжения предотвращает появление внутренних трещин при формовании материала. ↩

Поймите, как различные свойства материалов могут повлиять на срок службы оснастки и общие производственные затраты. ↩

Узнайте, как эта мощная философия управления может устранить ваши самые серьезные производственные ограничения. ↩

Нажмите, чтобы понять этот ключевой показатель формуемости крепежа и его влияние на успех производства. ↩

Узнайте, как этот металлургический процесс повышает прочность и долговечность деталей, изготовленных методом холодной штамповки. ↩

Поймите, как эта величина определяет реакцию материала на формование. ↩