Достижение идеальной оптической чистоты и точных допусков при обработке акрила на станках с ЧПУ кажется простым делом, пока не появятся трещины под напряжением, не помутнеют поверхности или не нарушится точность размеров. Такие сбои стоят времени, отнимают материалы и срывают сроки выполнения критически важных проектов, когда вам больше всего нужны надежные результаты.

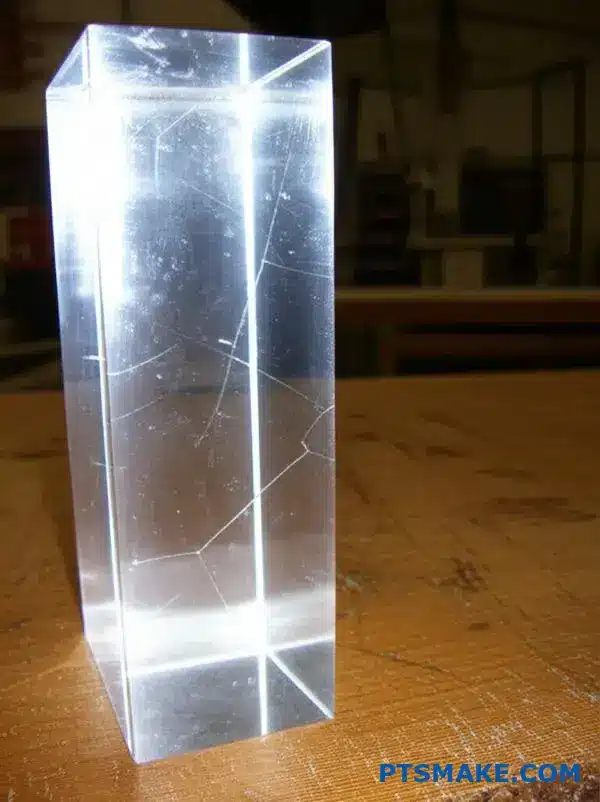

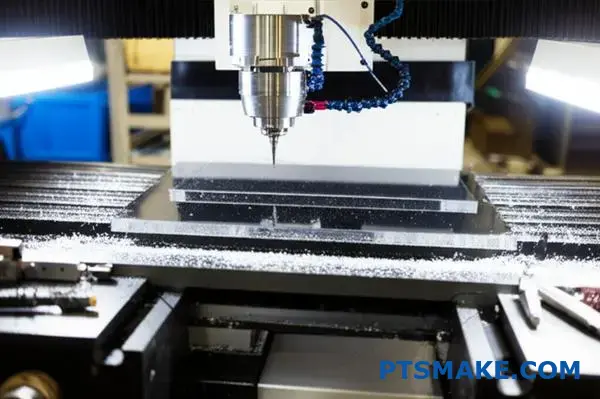

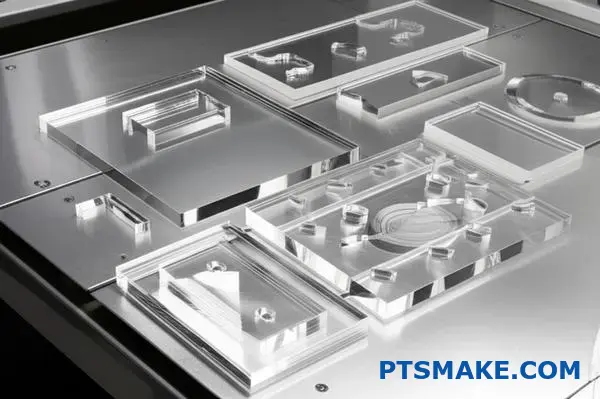

Обработка акрила с ЧПУ сочетает в себе управляемые компьютером режущие инструменты и прозрачный термопластик для создания точных оптических компонентов, дисплейных панелей и функциональных прототипов. Для достижения успеха требуется правильная оснастка, стратегии охлаждения и методы постобработки, позволяющие сохранить прозрачность при соблюдении жестких допусков.

Работа с акрилом требует специальных знаний, которых не хватает в общих руководствах по обработке. Уникальные свойства материала - от хрупкости до термочувствительности - создают проблемы, требующие целенаправленных решений. Данное руководство охватывает все аспекты, от применения в промышленности до контроля качества, давая вам практические знания, позволяющие избежать распространенных ошибок и добиться неизменно превосходных результатов в автомобильной, медицинской и оптической промышленности.

Использование акрила для обработки с ЧПУ в конкретных отраслях.

Пытаетесь найти материал, который подойдет и для прочных автомобильных деталей, и для деликатных медицинских приборов? Эта проблема часто приводит к компромиссам в дизайне, долговечности и даже бюджете проекта.

Обработка акрила с ЧПУ - это решение, обеспечивающее непревзойденную точность и универсальность в таких отраслях, как автомобилестроение, медицина и розничная торговля. Она позволяет создавать все - от прочных прозрачных автомобильных фар и высокоточных медицинских компонентов до привлекательных дисплеев для розничной торговли, удовлетворяя самые разнообразные и строгие отраслевые требования.

Акрил, часто известный под торговыми названиями Plexiglas или Lucite, - это не просто прозрачный пластик. Когда ему придают форму на станках с числовым программным управлением (ЧПУ), его потенциал раскрывается в различных сложных отраслях. Этот процесс позволяет нам резать, сверлить и полировать этот материал с невероятно жесткими допусками, что делает его лучшим выбором для применения в тех случаях, когда важны как форма, так и функциональность. Давайте рассмотрим несколько ключевых отраслей, где мы ежедневно видим его влияние.

Автомобили: Прозрачность и ударопрочность

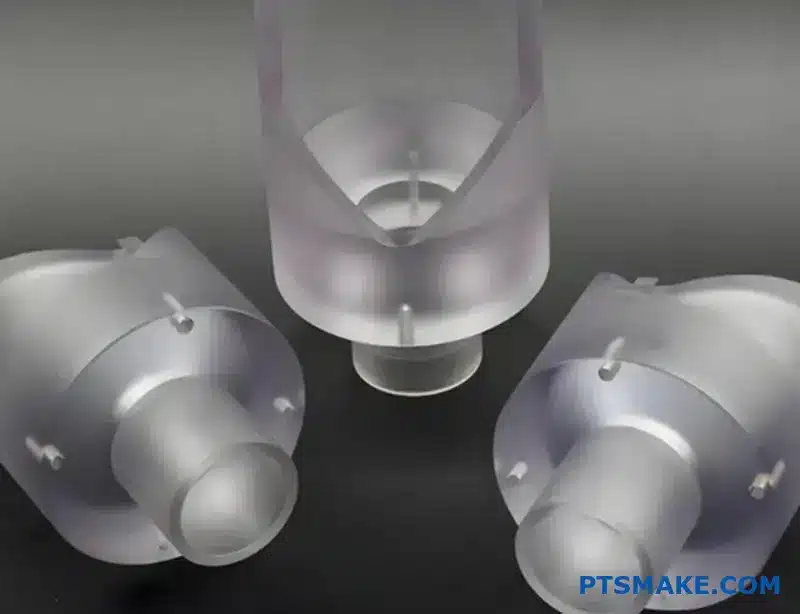

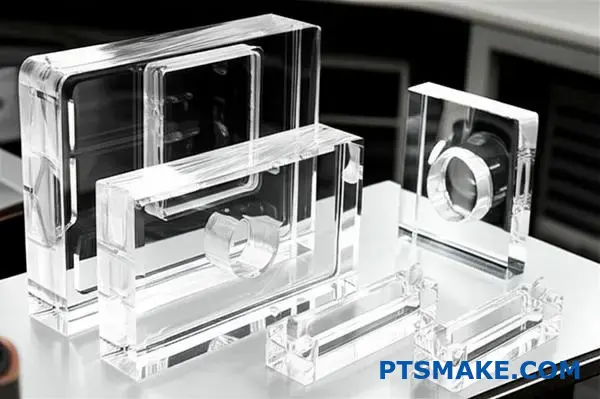

В автомобильном мире безопасность и эстетика идут рука об руку. Обработка акрила на станках с ЧПУ имеет решающее значение для создания прототипов и производства таких деталей, как линзы фар, крышки задних фонарей и трубы внутреннего освещения. Превосходная оптическая прозрачность материала обеспечивает максимальное светопропускание, что является ключевым требованием безопасности. Но речь идет и о долговечности. Автомобильные компоненты должны выдерживать постоянное воздействие ультрафиолетового излучения, дорожного мусора и перепадов температур. Обработка на станках с ЧПУ позволяет создавать сложные геометрии линз, которые точно управляют световыми пучками, чего трудно добиться другими методами при мелкосерийном производстве или изготовлении прототипов. В прошлых проектах PTSMAKE мы обрабатывали акриловые прототипы для приборных панелей, которые требовали идеальной прозрачности и точных вырезов для манометров и сигнальных ламп. Возможность обработки Поли(метилметакрилат)1 делает его идеальным кандидатом для таких индивидуальных приложений с высокими ставками.

Медицина: Точность и биосовместимость

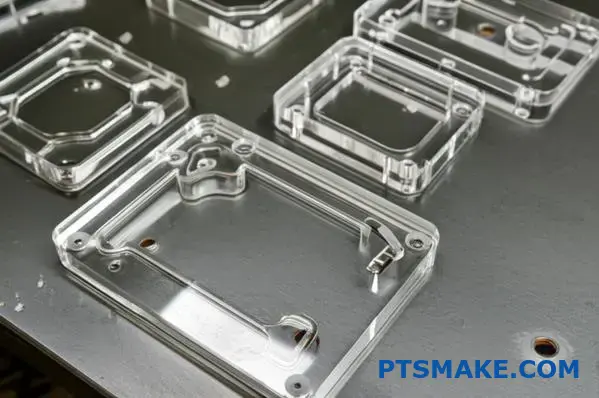

В медицинской промышленности требования к точности не подлежат сомнению. Здесь обработка акрила с ЧПУ используется для создания компонентов диагностического оборудования, лабораторных устройств на кристалле и корпусов для чувствительной электроники. Некоторые сорта акрила биосовместимы и могут подвергаться стерилизации, что делает их пригодными для инструментов и устройств, контактирующих с пациентами. Мы изготавливаем микрофлюидические каналы в акриловых блоках с допусками, измеряемыми микронами, что позволяет точно контролировать образцы жидкости для анализа. Химическая стойкость материала - еще одно важное свойство, гарантирующее, что он не разрушится при воздействии чистящих средств и реагентов.

| Характеристика | Автомобильная промышленность | Медицинская промышленность |

|---|---|---|

| Ключевое требование | Устойчивость к ультрафиолетовому излучению и ударная прочность | Биосовместимость и стерильность |

| Общие приложения | Линзы фар, внутренние панели | Лабораторное оборудование, корпуса приборов |

| Обработка в фокусе | Оптические поверхности, сложные кривые | Микроканалы, жесткие допуски |

| Отделка поверхности | Полировка паром для придания четкости | Оптически прозрачная или матовая отделка |

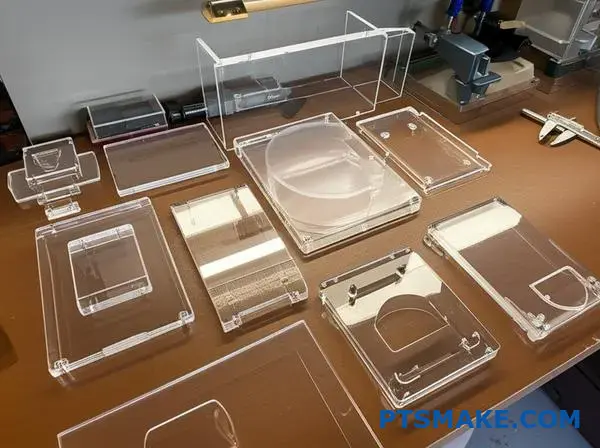

За пределами дорог и лабораторий акрил, обработанный на станках с ЧПУ, находит применение в помещениях, где визуальная привлекательность и взаимодействие с клиентами имеют первостепенное значение. Уникальное сочетание малого веса, ударопрочности и оптического блеска этого материала делает его фаворитом среди дизайнеров в сфере розничной торговли и электроники. Точность обработки на станках с ЧПУ превращает простой акриловый лист в компонент, который может определять имидж бренда или защищать хрупкую технику.

Розничная торговля и вывески: Выделение продуктов и брендов

Зайдите в любой элитный розничный магазин, и вы наверняка увидите результаты обработки акрила на станках с ЧПУ. Он используется для создания потрясающих дисплеев в местах продаж, вывесок с подсветкой и защитных футляров для предметов роскоши. В отличие от стекла, акрил гораздо более ударопрочен и легок, что сокращает расходы на доставку и снижает риск поломки. На фрезерных станках с ЧПУ можно вырезать замысловатые логотипы и буквы с острыми и чистыми краями. Кроме того, способность акрила к подсветке краев позволяет создавать светящиеся дисплеи, притягивающие взгляд покупателя непосредственно к товару. По нашему опыту, хорошо выполненный акриловый дисплей с полировкой пламенем может значительно повысить воспринимаемую ценность товара, превратив простую полку в витрину премиум-класса.

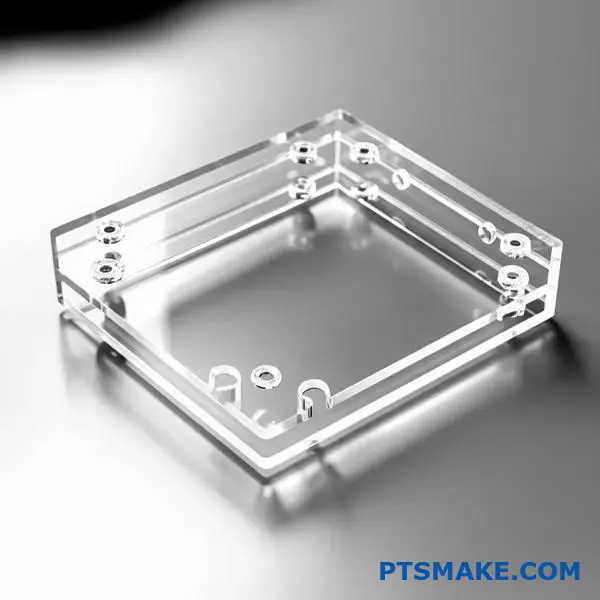

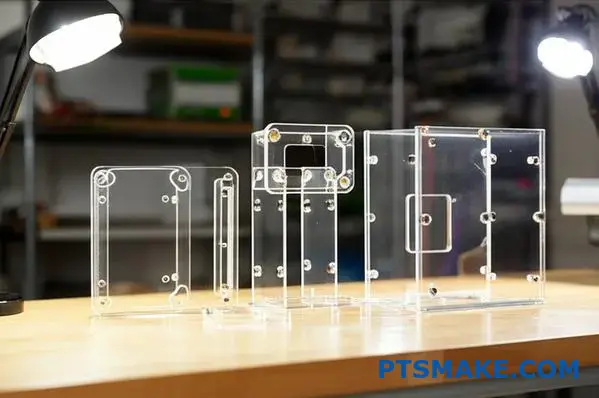

Электроника: Функциональные корпуса и панели

В электронной промышленности акрил ценится как за свои эстетические, так и за функциональные свойства. Он служит отличным электроизолятором, что делает его безопасным для изготовления корпусов и передних панелей различных устройств. Инженеры часто используют акрил, обработанный на станках с ЧПУ, для создания прозрачных корпусов для прототипов. Это позволяет им наблюдать за работой внутренних компонентов, не разбирая устройство. Стабильность размеров акрила гарантирует, что точно обработанные порты для кабелей, кнопки и вентиляционные отверстия идеально совпадут с внутренним оборудованием. От индивидуальных компьютерных корпусов для энтузиастов игр до передних панелей промышленных систем управления - акрил обеспечивает долговечность и профессиональный внешний вид.

| Аспект | Приложения для розничной торговли | Применение электроники |

|---|---|---|

| Основная цель | Визуальная привлекательность и демонстрация продукции | Функциональность и защита компонентов |

| Обработка в фокусе | Замысловатые логотипы, полированные края | Точные вырезы, монтажные отверстия |

| Обычная отделка | Огненная полировка, высокий глянец | Матовая отделка, прозрачный |

| Ключевое преимущество | Оптическая чистота и светопропускание | Электроизоляция и долговечность |

От ударопрочных автомобильных фар до стерильных, точных компонентов в медицинских лабораториях - обработка акрила с ЧПУ доказывает свою адаптивность. Мы изучили, как с ее помощью создаются визуально ошеломляющие торговые витрины и функциональные электронные корпуса. В каждом секторе используется способность обработки с ЧПУ превращать простой акриловый лист в высокопроизводительную деталь, отвечающую уникальным требованиям к четкости, прочности и точности. Такая универсальность делает его краеугольным камнем современного производства и материалом, которому мы доверяем в PTSMAKE при реализации сложных проектов.

Что нужно учитывать при проектировании деталей с ЧПУ из акрила?

Вы когда-нибудь проектировали красивую акриловую деталь, а потом увидели, что она треснула во время обработки или неожиданно вышла из строя? Его уникальные свойства могут быстро превратить отличный дизайн в неудачный прототип.

Для успешной обработки акрила на станках с ЧПУ необходимо сбалансировать дизайн и характеристики материала. Это означает тщательное управление толщиной стенок, упрощение геометрии во избежание концентрации напряжений и определение практичных допусков, особенно если приоритетом является оптическая чистота.

Управление геометрией и структурной целостностью

При работе с акрилом его хрупкость - самый важный фактор, который необходимо учитывать на этапе проектирования. В отличие от более пластичных пластмасс или металлов, акрил не гнется и не деформируется до разрушения. Это напрямую влияет на то, как следует подходить к геометрии детали.

Толщина и однородность стенок

Распространенной ошибкой является проектирование слишком тонких стенок. Тонкие секции не только хрупки, но и подвержены вибрации и дребезгу в процессе обработки, что может привести к образованию микротрещин. Основываясь на проектах, которые мы выполняли в PTSMAKE, мы рекомендуем минимальную толщину стенок 1,5 мм (0,060 дюйма) для большинства применений. Что еще более важно, стремитесь к равномерной толщине стенки по всей детали. Резкие переходы от толстых к тонким участкам создают внутренние точки напряжения, которые становятся основными местами для разрушения. Если изменение толщины неизбежно, используйте плавные переходы или галтели для смягчения изменений.

Внутренние углы и ограничители напряжения

Острые внутренние углы - естественный враг акрила. Они действуют как концентраторы напряжения, где накапливаются механические силы, которые могут легко привести к образованию трещины. Это явление известно как чувствительность насечек2. Чтобы избежать этого, всегда проектируйте внутренние углы с большим радиусом. Хорошее эмпирическое правило - делать радиус не менее 50% толщины прилегающей стенки. Например, если у вас стенка толщиной 3 мм, стремитесь к тому, чтобы внутренний радиус составлял не менее 1,5 мм. Это простое изменение распределяет напряжение на большую площадь, что значительно повышает долговечность детали.

Вот краткое руководство, которым мы часто делимся с нашими клиентами:

| Толщина стенок | Минимальный рекомендуемый внутренний радиус |

|---|---|

| 1,5 мм | 0,75 мм |

| 3,0 мм | 1,5 мм |

| 6,0 мм | 3,0 мм |

| 12,0 мм | 6,0 мм |

Сложность и обрабатываемость

Хотя обработка с ЧПУ предоставляет невероятную свободу геометрических форм, слишком сложные конструкции могут быть проблематичны для акрила. Такие элементы, как глубокие, узкие карманы или крошечные отверстия, трудно обрабатывать, не вызывая чрезмерного нагрева. Нагрев - это серьезная проблема, поскольку он может привести к расплавлению акрила, засорению режущего инструмента и плохой обработке поверхности. Чтобы оптимизировать обработку, старайтесь, чтобы глубина карманов не превышала 3-4 диаметра инструмента, а отверстия были достаточно большими для эффективного отвода стружки.

Допуски и оптические свойства

Помимо конструкционной прочности, многие инженеры выбирают акрил за его исключительную оптическую прозрачность. Однако достижение и поддержание такой прозрачности с помощью обработки на станках с ЧПУ требует особых конструктивных решений, связанных с допусками и обработкой поверхности. Заданный вами уровень точности напрямую влияет как на процесс производства, так и на конечную стоимость.

Определение реалистичных допусков

Акрил обладает относительно высоким коэффициентом теплового расширения. Это означает, что его размеры могут заметно меняться при колебаниях температуры. При проектировании деталей, которые должны подходить друг к другу или сопрягаться с другими компонентами, необходимо учитывать это. Указывайте допустимые и необходимые допуски, а не слишком жесткие. Для механических деталей общего назначения разумной отправной точкой является допуск +/- 0,1 мм (+/- 0,004 дюйма). Если необходимы более жесткие допуски, обсудите условия эксплуатации детали с партнером-производителем, чтобы он мог соответствующим образом скорректировать стратегию обработки. В компании PTSMAKE мы часто консультируем клиентов по вопросам разработки посадок с проскальзыванием или зазорами для акриловых узлов, чтобы учесть это расширение.

Проектирование для обеспечения оптической четкости

Необработанная акриловая поверхность будет выглядеть мутной или матовой, а не прозрачной. Для получения кристально чистой, похожей на стекло поверхности требуется постобработка, и ваш дизайн может облегчить или усложнить этот этап.

- Поверхностная отделка: Укажите на чертежах желаемую шероховатость поверхности (Ra). Это подскажет машинисту, какую оснастку и параметры резания использовать. Более гладкая "обработанная" поверхность требует меньше усилий при полировке.

- Доступность для полировки: Убедитесь, что поверхности, которые должны быть оптически чистыми, доступны для таких методов полировки, как полировка пламенем или полировка паром. Глубокие, закрытые полости или сложные внутренние элементы практически невозможно эффективно отполировать.

- Минимизация следов от инструментов: Направление траектории движения инструмента оставит на поверхности слабые линии. Если направление передачи света является критическим (например, для световода или линзы), можно задать направление последнего прохода обработки, чтобы оно совпадало с некритической осью детали.

В этой таблице показано, как требования к отделке влияют на процесс:

| Желаемая отделка | Обработанный Ra (типичный) | Требуется постобработка | Лучшее для |

|---|---|---|---|

| Матовый / полупрозрачный | 1,6 - 3,2 мкм | Нет | Общие механические части, некосметические покрытия |

| Полуглянцевый | 0,8 - 1,6 мкм | Шлифовка и полировка | Витрины, косметические панели |

| Оптически чистый | < 0,8 мкм | Шлифовка, полировка и полировка паром/пламенем | Линзы, световоды, окна, флюидики |

Проектирование для обработки акрила на станках с ЧПУ - это уважение к материалу. Избегая острых внутренних углов, поддерживая равномерную толщину стенок и указывая практичные допуски, вы можете создавать прочные детали. Для оптических применений очень важна разработка с учетом последующей обработки. Эти соображения помогают предотвратить такие распространенные сбои, как растрескивание, и обеспечить прочность и эстетичность конечной детали, согласовывая проектный замысел с производственной реальностью.

Методы постобработки для акриловых деталей с ЧПУ?

Не можете добиться идеально чистого, полированного вида ваших обработанных акриловых деталей, в результате чего они выглядят мутными и незаконченными?

Решение кроется в постобработке. Такие методы, как полировка пламенем, полировка и лазерная гравировка, необходимы для улучшения качества поверхности, повышения оптической четкости и качества кромок, превращая ваши детали из сырых компонентов в готовые изделия.

После первоначального процесса обработки акрила на станках с ЧПУ поверхность детали часто остается матовой или матовой из-за следов, оставленных режущим инструментом. Чтобы добиться кристально чистого вида акрила, эти следы необходимо удалить. Именно в этом случае критически важна постобработка. Два наиболее распространенных метода получения глянцевой поверхности - это полировка пламенем и механическая полировка. Каждый из них имеет свои преимущества и подходит для разных областей применения.

Огневая полировка: быстрый путь к чистоте

Пламенная полировка предполагает использование специализированного резака, создающего горячее, точное пламя. Когда это пламя быстро и равномерно проходит по поверхности обработанного акрила, оно на мгновение расплавляет внешний слой. Это плавление сглаживает микроскопические поверхностные асперименты3 оставленные станком с ЧПУ, в результате чего получается гладкая, прозрачная и глянцевая поверхность.

Основные соображения

Этот метод невероятно быстр и эффективен, особенно для сложных геометрических форм и труднодоступных внутренних кромок, которые невозможно отполировать механическим способом. Однако эта техника требует значительного мастерства. Если пламя держать слишком долго или слишком близко, это может привести к тому, что акрил начнет пузыриться, гореть или вызывать внутреннее напряжение, что впоследствии может привести к растрескиванию. По опыту нашей компании PTSMAKE, этот метод лучше всего подходит для эстетических деталей, где оптическое совершенство не является главной целью.

Механическая полировка: Золотой стандарт качества оптики

Механическая полировка, или шлифовка, - более трудоемкий, но высококонтролируемый процесс. Как правило, он включает в себя несколько этапов, начиная со шлифовки обработанных поверхностей наждачной бумагой все более мелкой зернистости для удаления следов инструмента. После шлифовки деталь перемещается на полировальный круг, обработанный специальными полировочными составами. Круг полирует поверхность, физически истирая ее до исключительно гладкого и оптически прозрачного состояния.

Когда баффинг не подлежит обсуждению

Этот метод обеспечивает высочайший уровень качества поверхности и является предпочтительным выбором для применения в областях, требующих превосходной оптической чистоты, таких как линзы, световые трубы и элитные торговые витрины. В отличие от пламенной полировки, этот метод не создает теплового напряжения в материале.

| Характеристика | Полировка пламенем | Механическая шлифовка |

|---|---|---|

| Скорость | Очень быстро | Более медленный, многоступенчатый процесс |

| Лучшее для | Сложные формы, внешние края | Плоские поверхности, оптические детали |

| Качество отделки | От хорошего до отличного блеска | Превосходная четкость без искажений |

| Индуцированный стресс | Высокий риск при неправильном выполнении | Минимальный или никакого |

| Уровень мастерства | Необходимы высокая квалификация и опыт | Умеренная квалификация, но трудоемкость |

Помимо получения базового прозрачного покрытия, с помощью постобработки можно придать акриловым деталям замысловатые детали и брендинг. Лазерные технологии, в частности, обеспечивают высокую степень точности и повторяемости, с которыми не могут сравниться ручные методы. Выбор правильной техники требует тщательного баланса между желаемой эстетикой, функциональными требованиями и бюджетом проекта.

Лазерная обработка: Точность и мелкие детали

Лазер с ЧПУ предлагает универсальный подход не только для резки, но и для отделки акриловых деталей. Для последующей обработки можно использовать два основных способа: полировку кромок и гравировку.

Лазерная полировка кромок

Когда акрил режут с помощью лазера с точной настройкой, край часто получается с естественной полировкой пламенем. Это происходит потому, что тепло лазера расплавляет материал в процессе резки. Это эффективный способ получить полированные края непосредственно в процессе резки, идеальный для вывесок, табличек и декоративных панелей. Он обеспечивает чистую, четкую отделку без ручного труда, связанного с полировкой пламенем или шлифовкой.

Лазерная гравировка

Для добавления логотипов, текста, номеров деталей или замысловатых узоров лучше всего подходит лазерная гравировка. Лазер протравливает поверхность с невероятной точностью, создавая матовый вид, который прекрасно контрастирует с полированным акрилом. Это неоценимо для брендинга, сериализации или создания функциональной маркировки на ваших компонентах. Этот процесс высокоавтоматизирован, что обеспечивает идеальную последовательность при изготовлении акриловых деталей с ЧПУ.

Правильный выбор для вашего применения

Выбор оптимального метода постобработки полностью зависит от конечного использования детали. В компании PTSMAKE мы часто проводим клиентов через простой процесс принятия решений, основанный на нескольких ключевых факторах.

| Желаемый результат | Рекомендуемая первичная техника | Вторичные варианты |

|---|---|---|

| Максимальная оптическая четкость | Механическая шлифовка | Полировка паром |

| Глянцевая отделка сложных форм | Полировка пламенем | Лазерная полировка кромок |

| Добавление мелких деталей/текста | Лазерная гравировка | Н/Д |

| Экономичная генеральная отделка | Полировка пламенем | Обработанный (если чистота не требуется) |

В конечном счете, цель состоит в том, чтобы подобрать технику отделки в соответствии с областью применения. Для простого защитного покрытия может быть достаточно быстрой полировки пламенем. Для прецизионных оптических линз многоступенчатый процесс механической полировки - единственный способ гарантировать качество. Понимание этих компромиссов позволит вам не слишком усердствовать и не переплачивать за отделку акриловых деталей.

Первоначальная обработка акрила с ЧПУ - это только первый шаг. Достижение желаемой четкости и эстетики в значительной степени зависит от последующей обработки. Такие методы, как полировка пламенем, позволяют быстро получить глянцевое покрытие для сложных форм, а механическая полировка обеспечивает превосходное оптическое качество без искажений для точных применений. Кроме того, лазерная гравировка позволяет создавать сложные детали и брендинг. Выбор правильного метода - это критически важное решение, которое позволяет сбалансировать внешний вид, функциональность и стоимость, чтобы превратить необработанный компонент в высококачественный готовый продукт.

Устранение неисправностей при обработке акрила с ЧПУ.

Приходилось ли вам когда-нибудь портить красивую акриловую деталь уродливыми трещинами или плавлением прямо во время финального прохода? Это досадная и дорогостоящая неудача, которая может сорвать сроки реализации проекта.

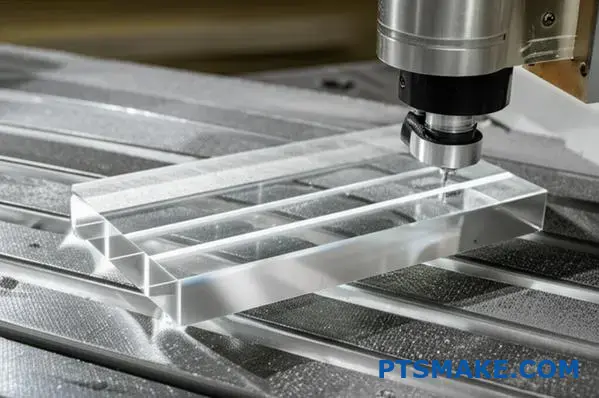

Успешное устранение неполадок при обработке акрила на станках с ЧПУ включает в себя контроль нагрева, использование правильных траекторий инструмента и применение надлежащих зажимных приспособлений. Такие ключевые проблемы, как растрескивание, плавление и сколы, можно решить, регулируя скорости, подачи и стратегии охлаждения для управления чувствительностью материала.

Акрил - фантастический материал, но он не так прост, как алюминий или сталь. Его уникальные свойства требуют особого подхода. Когда что-то идет не так, это обычно связано с непониманием того, как материал ведет себя под нагрузкой при резке. Самые распространенные неудачи, с которыми я сталкиваюсь, связаны с двумя основными причинами: нагревом и напряжением. В отличие от металлов, которые хорошо отводят тепло, акрил изолирует его, что приводит к накоплению тепла прямо на режущей кромке. Это может быстро привести к проблемам, которые разрушают эстетическую и структурную целостность детали. Определение точной проблемы - первый шаг к ее решению.

Распознавание четырех распространенных дефектов

Прежде чем устранять проблему, нужно знать, на что смотреть. По моему опыту, большинство дефектов при обработке акрила на станках с ЧПУ относятся к одной из четырех категорий. У каждого из них свой внешний вид и своя причина.

Растрескивание и растрескивание под напряжением

Эти два понятия часто путают, но они разные. Растрескивание под напряжением приводит к образованию глубоких, видимых трещин, часто начинающихся от острого угла или просверленного отверстия. Оно вызывается чрезмерным механическим напряжением, например, чрезмерным затягиванием хомута, или химическим воздействием несовместимых жидкостей. С другой стороны, крейзинг - это сеть очень мелких, похожих на волоски трещин на поверхности. Она похожа на матовую паутину и почти всегда вызвана химической реакцией с неподходящими охлаждающими жидкостями, чистящими средствами или даже парами воздуха.

Плавление и сварка стружки

Это, пожалуй, самая распространенная проблема для новичков. Вы увидите, как на инструменте и заготовке скапливается липкий, расплавленный пластик, оставляя грубую, деформированную поверхность. Это происходит, когда режущий инструмент выделяет больше тепла, чем может выдержать материал. Основные причины - использование затупленного инструмента, слишком высокая скорость вращения шпинделя (RPM) или слишком медленное перемещение инструмента (низкая скорость подачи). Высокая коэффициент теплового расширения4 Акрил значительно разбухает при нагревании, что усугубляет проблему.

Сколы и плохая обработка кромок

При сколах образуются зазубрины, сломанные края, особенно в местах входа или выхода инструмента из материала. Это признак того, что материал разрушается, а не срезается начисто. Это часто вызвано использованием неправильной геометрии инструмента - например, инструмента со слишком большим количеством канавок - или слишком агрессивной скоростью подачи, которая прикладывает слишком большое усилие к материалу за один раз.

Чтобы упростить задачу, вот краткая справочная таблица, основанная на том, что мы видели в прошлых проектах PTSMAKE.

| Дефект | Визуальный облик | Основная причина |

|---|---|---|

| Растрескивание под напряжением | Глубокие, заметные трещины, часто исходящие из отверстия или края. | Чрезмерные механические или химические нагрузки. |

| Крейзинг | Сеть мелких, похожих на волоски трещин на поверхности. | Химическая реакция с несовместимыми охлаждающими жидкостями или чистящими средствами. |

| Таяние | Липкий, расплавленный пластик, образующийся на инструменте или заготовке. | Чрезмерный нагрев из-за трения (высокие обороты/низкая скорость подачи). |

| Чиппинг | Зазубрины или изломы, особенно в местах входа/выхода. | Неправильная геометрия инструмента или чрезмерное усилие резания. |

Знание проблемы - это половина успеха, а реализация правильных решений - вторая половина. Главное - переключить внимание с простого резания детали на управление средой материала на протяжении всего процесса. Проактивная стратегия, направленная на решение проблем перегрева, стресса и эвакуации стружки до того, как они станут проблемой, сэкономит вам время, материал и много головной боли. Именно здесь опыт и методичный подход приносят реальную пользу. В компании PTSMAKE мы разработали набор лучших практик, которые лежат в основе наших услуг по обработке акрила, обеспечивая стабильные и высококачественные результаты для наших клиентов.

Практические решения для создания безупречных акриловых деталей

Определив проблему, вы можете применить целенаправленное решение. Цель всегда состоит в том, чтобы чисто разрезать акрил без чрезмерного нагрева или напряжения.

Освойте охлаждение и эвакуацию чипов

Тепло - это враг. Ваша главная задача - как можно быстрее отвести его от зоны резания. Лучший способ сделать это - постоянный поток сжатого воздуха, направленный прямо на наконечник инструмента. Воздух служит двум целям: он охлаждает инструмент и заготовку и выдувает стружку из зоны резания. Забитая стружка является основным источником трения и тепла. Хотя жидкие охлаждающие жидкости широко используются при обработке металлов, их применение в акриловых материалах может быть опасным из-за проблем с химической совместимостью, вызывающих растрескивание. Если вы вынуждены использовать жидкость, всегда применяйте ту, что специально разработана для пластмасс.

Важность правильной фиксации и обработки

Механическое напряжение от зажима является основной причиной образования трещин. Никогда не затягивайте тиски или зажимы слишком сильно. Вместо этого используйте приспособления, равномерно распределяющие давление по большей площади поверхности. Мы часто используем мягкие губки или изготовленные на заказ приспособления, чтобы надежно удерживать акриловые детали, не вызывая напряжения. Также не забывайте аккуратно обращаться с материалом. Падение листа или готовой детали может легко привести к сколам или трещинам. После механической обработки, особенно для деталей с критическими допусками, мы иногда рекомендуем отжиг. При этом деталь осторожно нагревают в печи до определенной температуры, а затем медленно охлаждают, чтобы снять внутренние напряжения, возникшие в процессе обработки.

Оптимизация инструментов и параметров

Правильно подобранный инструмент и параметры резки имеют значение. Для акрила нужен инструмент, который срезает материал, а не пробивает его насквозь.

Вот перечень эффективных стратегий:

| Область решения | Ключевое действие | Выгода |

|---|---|---|

| Выбор инструмента | Используйте однофланцевые или двухфланцевые фрезы "O-flute", предназначенные для работы с пластмассами. | Они обеспечивают превосходный зазор между стружками, уменьшая накопление тепла. |

| Скорости и подачи | Используйте умеренное число оборотов и относительно высокую скорость подачи. | Цель - создать толстую стружку, отводящую тепло. Медленная скорость подачи заставляет инструмент тереться, создавая трение и плавление. |

| Зажимные приспособления | Используйте мягкие губки или специальные приспособления, распределяющие усилие зажима. | Это предотвращает возникновение механических напряжений, приводящих к образованию трещин. |

| Постобработка | При необходимости отжигайте детали для снятия внутренних напряжений. | Повышает долговременную стабильность и устойчивость детали к растрескиванию. |

Сосредоточив внимание на этих ключевых областях, вы сможете систематически устранять общие проблемы, связанные с обработкой акрила с ЧПУ, и каждый раз производить чистые, визуально потрясающие детали.

Устранение распространенных проблем, связанных с обработкой акрила на станках с ЧПУ, сводится к управлению теплом и напряжением. Такие проблемы, как трещины, растрескивание, плавление и сколы, не случайны; они являются прямым результатом неправильной техники. Определив конкретный дефект, вы сможете применять целенаправленные решения. Овладение стратегиями охлаждения, использование правильных приспособлений для предотвращения механических нагрузок, а также выбор правильных инструментов и параметров резки - все это необходимо для достижения безупречного качества обработки. Такой упреждающий подход превращает сложный материал в предсказуемый.

Обеспечение качества и контроль для акриловых компонентов с ЧПУ?

Вы когда-нибудь получали партию акриловых деталей, которые выглядели идеально, а потом обнаруживали критические несоответствия? Эти скрытые отклонения могут легко сорвать весь проект и поставить под угрозу целостность конечного продукта.

Обеспечение высочайшего качества акриловых компонентов с ЧПУ требует многогранного подхода. Он включает в себя точный контроль размеров, тщательную проверку чистоты поверхности и функциональные испытания под нагрузкой, чтобы гарантировать соответствие каждой детали строгим спецификациям и ее надежную работу.

Индивидуальные процессы контроля для акрила

Когда речь идет об акриле, стандартных проверок качества недостаточно. Уникальные свойства этого материала требуют специализированного процесса проверки. В компании PTSMAKE мы разработали подробный протокол контроля качества специально для обработки акрила на станках с ЧПУ, чтобы гарантировать безупречность каждого поставляемого нами компонента.

Контроль размеров: За пределами основ

Проверка размеров на акриле сложнее, чем на металлах. Акрил имеет относительно высокий коэффициент теплового расширения, а значит, его размеры могут меняться в зависимости от температуры. Для высокоточных деталей мы проводим все измерения в среде с контролируемой температурой, используя такие инструменты, как координатно-измерительные машины (КИМ). Для деликатных полированных поверхностей мы часто используем бесконтактные методы, такие как оптические компараторы или системы технического зрения. Это позволяет избежать риска поцарапать компонент и получить точные измерения вплоть до микронного уровня.

Чистота поверхности и оптический контроль

Для многих применений, таких как линзы, световые трубы или витрины, оптическое качество акрила является его самой важной характеристикой. Простой визуальный осмотр - это лишь отправная точка. Мы проверяем компоненты при специальном высокоинтенсивном освещении под разными углами, чтобы выявить любые тонкие помутнения, следы полировки или внутренние дефекты, например пустоты. В наших прошлых проектах с клиентами из сферы бытовой электроники мы использовали спектрофотометры для проверки процентного соотношения светопропускания, гарантируя, что компонент соответствует точным оптическим характеристикам, требуемым дизайном.

Стресс-тестирование и целостность материалов

Обработка с ЧПУ, независимо от того, насколько тщательно она выполнена, может вызвать внутреннее напряжение в акриловых деталях. Это напряжение со временем может привести к растрескиванию или расколу, особенно при воздействии химических веществ или перепадов температуры. Для визуализации этих напряжений мы используем метод с применением поляризованного света. Этот метод, известный как фотоупругость5Это позволяет нам увидеть зоны повышенного напряжения, невидимые невооруженным глазом. При обнаружении значительных напряжений мы проводим отжиг после обработки для их снятия, что значительно повышает долговечность и надежность детали.

Вот краткий обзор наших основных методов проверки акриловых компонентов:

| Метод проверки | Ключевое направление для акрила | Используемые инструменты |

|---|---|---|

| Контроль размеров | Точность, допуски, коробление | КИМ, штангенциркули, оптический компаратор |

| Проверка чистоты поверхности | Чистота, царапины, качество полировки | Визуальный контроль, профилометр |

| Оптические свойства | Светопропускание, дымка | Спектрофотометр, опаснометр |

| Анализ напряжений | Внутренние напряжения от механической обработки | Осмотр в поляризованном свете |

Обеспечение повторяемости при серийном производстве

Один идеальный прототип - это одно, а производство тысячи одинаковых деталей - совсем другое. Для обработки акрила на станках с ЧПУ первостепенное значение имеет последовательность изготовления всей партии, особенно если эти компоненты являются частью более крупного узла. Несоответствие может остановить всю производственную линию, что приведет к дорогостоящим задержкам.

Проблема последовательности

Достижение повторяемости при работе с акрилом требует строгого контроля процесса. Такие факторы, как температура окружающей среды, износ инструмента и даже незначительные различия между партиями необработанного акрилового листа, могут повлиять на конечную деталь. Первая деталь может соответствовать всем спецификациям, но уже на 500-й детали износ инструмента может вывести критический размер из допуска. Вот почему подход "поставил и забыл" никогда не сработает. Мы должны постоянно контролировать процесс.

Контроль процесса - ключевой момент

Для борьбы с этими переменными мы полагаемся на статистический контроль процессов (SPC). Это включает в себя мониторинг ключевых параметров обработки в режиме реального времени и документирование каждого аспекта настройки, от конкретного используемого инструмента до точной скорости подачи и частоты вращения шпинделя. Анализируя эти данные, мы можем предвидеть и корректировать тенденции до того, как они приведут к появлению несоответствующей детали. В компании PTSMAKE такая тщательная документация также означает, что, когда клиент размещает повторный заказ спустя месяцы или даже годы, мы можем повторить точную настройку для производства идентичных компонентов.

Соблюдение отраслевых стандартов

Для компонентов, используемых в регулируемых отраслях, недостаточно соответствовать общим стандартам качества. Чтобы считаться безопасными и эффективными, детали должны соответствовать особым, строгим нормам.

Применение в медицинском оборудовании

В медицинской сфере качество не подлежит обсуждению. Акриловые компоненты, используемые в медицинских устройствах, часто должны соответствовать стандартам ISO 13485. Это требует всестороннего документирования и отслеживания каждого этапа производственного процесса. Кроме того, в зависимости от области применения, сам материал может быть сертифицирован как биосовместимый, часто по стандартам USP Class VI, что гарантирует, что он не вызовет негативных реакций при контакте с человеческим телом.

Автомобильные приложения

В автомобильной промышленности такие компоненты, как плафоны освещения, внутренние линзы и дисплеи приборной панели, должны соответствовать таким стандартам, как IATF 16949. Процесс обеспечения качества этих деталей включает в себя испытания на устойчивость к ультрафиолетовому излучению, ударопрочность и способность выдерживать экстремальные температурные циклы без образования трещин и растрескивания. Основное внимание уделяется долгосрочной прочности и безопасности, обеспечивая надежную работу детали в течение всего срока службы автомобиля.

Обеспечение качества при обработке акрила на станках с ЧПУ выходит далеко за рамки простых измерений. Для этого требуются специальные процессы контроля, учитывающие уникальные оптические и физические свойства материала, включая чистоту поверхности и внутренние напряжения. При серийном производстве строгий контроль процесса - единственный способ добиться истинного постоянства. Кроме того, для критически важных применений в таких отраслях, как медицина и автомобилестроение, строгое соблюдение отраслевых стандартов, таких как ISO 13485, необходимо для обеспечения не только точности, но и безопасности и долгосрочной надежности.

Экологические и долговечные преимущества акрила, обработанного на станках с ЧПУ?

Пытаетесь найти материал, который не пожелтеет, не потрескается и не выйдет из строя в суровых внешних условиях? Вы обеспокоены тем, что детали с высокой проходимостью будут быстро изнашиваться, что приведет к дорогостоящей замене?

Акрил, обработанный на станках с ЧПУ, - отличное решение. Он обладает исключительной прочностью благодаря присущей ему устойчивости к ультрафиолетовому излучению, атмосферным воздействиям и ударам. Это делает его надежным и долговечным выбором для использования как на улице, так и в помещениях с высокой проходимостью, превосходя многие традиционные материалы.

Непревзойденная устойчивость к ультрафиолетовому излучению и атмосферным воздействиям

Одной из отличительных особенностей акрила является его невероятная способность противостоять стихиям. Если вы разрабатываете детали для наружных вывесок, архитектурного остекления или морского применения, вам нужен материал, который не разрушится через несколько сезонов. Именно здесь акрил по-настоящему сияет. В отличие от многих других пластиков, которые становятся хрупкими и обесцвечиваются под воздействием солнечного света, акрил сохраняет свою структурную целостность и прозрачность в течение многих лет.

Противодействие солнечному излучению

Основная причина такой стойкости - молекулярная структура акрила, которая по своей природе устойчива к ультрафиолетовому излучению (УФ). В прошлых проектах PTSMAKE мы видели, как компоненты, изготовленные из других пластмасс, выходили из строя из-за того, что ультрафиолетовые лучи разрушали их полимерные цепочки. Этот процесс, известный как фотодеградация6Это приводит к пожелтению и ослаблению, что часто наблюдается в менее качественных материалах. Однако акрил способен отфильтровывать вредное ультрафиолетовое излучение, не подвергаясь его воздействию. Согласно нашим тестам, высококачественный литой акрил может сохранять более 90% своих светопропускных свойств даже после десятилетия пребывания на открытом воздухе, обеспечивая долгосрочную эстетическую привлекательность и эффективность.

Производительность в различных климатических условиях

Помимо солнечного света, акрил отлично противостоит и другим погодным условиям. У него очень низкое водопоглощение, поэтому он не разбухает, не деформируется и не теряет прочность во влажной или дождливой среде. Он также устойчив в широком диапазоне температур, что позволяет использовать его в условиях от жарких засушливых пустынь до холодного влажного климата. Когда мы работаем над проектом по обработке акрила с ЧПУ, мы знаем, что конечная деталь будет такой же надежной в условиях влажности Флориды, как и в сухой жаре Аризоны.

В таблице ниже приведено упрощенное сравнение того, как акрил противостоит распространенным экологическим стрессам по сравнению с другими пластиками.

| Характеристика | Акрил (PMMA) | Поликарбонат (PC) | ПВХ |

|---|---|---|---|

| Устойчивость к ультрафиолетовому излучению | Превосходно | Хороший (часто с покрытием) | Плохо (требуются стабилизаторы) |

| Удержание ясности | Превосходно | Ярмарка (может желтеть) | Бедный |

| Поглощение воды | Очень низкий | Низкий | Низкий |

| Стойкость к атмосферным воздействиям | Превосходно | Хорошо | Ярмарка |

Такая долговечность означает меньшее количество замен, более низкие эксплуатационные расходы и более надежный конечный продукт для наших клиентов.

Превосходная ударная прочность и возможность вторичной переработки

В то время как устойчивость к погодным условиям имеет решающее значение, способность материала выдерживать физические нагрузки не менее важна, особенно в общественных местах или местах с высокой проходимостью. Это еще одна область, где акрил, обработанный на станках с ЧПУ, доказывает свою ценность, предлагая убедительную альтернативу таким материалам, как стекло и даже другие прочные пластики, например поликарбонат.

Акрил против стекла: Явный победитель по безопасности

Самое очевидное сравнение - между акрилом и стеклом. Акрил обладает значительно более высокой ударопрочностью - в 17 раз выше, чем обычное стекло. Когда он разрушается под действием экстремальной силы, он разбивается на крупные куски с тупыми краями, а не рассыпается на опасные осколки. Это делает его идеальным выбором для защитного остекления, защитных барьеров и витрин, где речь идет об общественной безопасности. В компании PTSMAKE мы часто рекомендуем акрил для таких проектов, как защита машин и витрин, именно по этой причине. Он обеспечивает прозрачность стекла без сопутствующего риска.

Акрил против поликарбоната: Компромисс

Поликарбонат известен своей невероятной ударопрочностью, которая даже выше, чем у акрила. Однако выбор не всегда однозначен. Поликарбонат мягче и легче царапается, к тому же он не обладает свойственной акрилу устойчивостью к ультрафиолетовому излучению, поэтому для него часто требуется специальное защитное покрытие, которое со временем стирается. Акрил, с другой стороны, обладает лучшей оптической прозрачностью, более твердой поверхностью, которая лучше противостоит царапинам, и превосходной атмосферостойкостью. Выбор часто сводится к конкретным потребностям применения.

Вот краткое сравнение, которое поможет сориентироваться при выборе материала:

| Недвижимость | Акрил (PMMA) | Поликарбонат (PC) | Стекло |

|---|---|---|---|

| Ударная прочность | Высокий (17-кратное стекло) | Очень высокий (250x стекло) | Низкий |

| Устойчивость к царапинам | Хорошо | Ярмарка | Превосходно |

| Оптическая четкость | 92% | ~88% | ~90% |

| Вес | Низкий | Низкий | Высокий |

Долгосрочные результаты и устойчивое развитие

С точки зрения экологии долговечность акрила является важным преимуществом. Поскольку детали служат дольше, необходимость в производстве замен снижается, что позволяет экономить энергию и ресурсы. Кроме того, акрил - это термопластик, а значит, его можно расплавить и переделать без существенного разрушения. Хотя инфраструктура переработки акрила не так широко распространена, как таких материалов, как ПЭТ, он полностью пригоден для вторичной переработки. Отходы от процесса обработки акрила на станках с ЧПУ можно собирать и перерабатывать, сокращая количество промышленных отходов и способствуя развитию круговой экономики. Такое сочетание долговечности и возможности переработки делает акрил ответственным выбором для дальновидных проектов.

Акрил, обработанный на станках с ЧПУ, является высокопрочным материалом. Его врожденная устойчивость к ультрафиолетовому излучению и атмосферным воздействиям обеспечивает долговременную прозрачность и структурную целостность при использовании на открытом воздухе. По сравнению со стеклом он обладает гораздо более высокой ударопрочностью и безопасностью. Хотя поликарбонат более прочен, акрил обеспечивает лучшую оптическую прозрачность и устойчивость к царапинам. Такое сочетание свойств в сочетании с возможностью вторичной переработки делает акрил надежным и экологичным выбором для широкого спектра сложных проектов.

Изготовление на заказ и прототипов с помощью ЧПУ для обработки акрила?

Приходилось ли вам неделями ждать прототипа, а потом проваливать первый же тест на пригодность? Этот цикл задержек и переделок может серьезно нарушить сроки и бюджет проекта.

Обработка акрила на станках с ЧПУ - это быстрое, экономичное и высокоточное решение для создания нестандартных деталей и функциональных прототипов. Она позволяет дизайнерам быстро перейти от цифровой модели к физической детали для тестирования посадки, визуальной проверки и даже мелкосерийного производства.

Когда проект требует скорости без ущерба для точности, акриловая обработка с ЧПУ становится незаменимым инструментом для создания прототипов. Возможность напрямую перейти от файла САПР к физической детали - это переломный момент, значительно сокращающий цикл разработки. В отличие от методов, требующих использования пресс-форм или сложных установок, обработка акрила - это прямой процесс, а это значит, что задуманный утром проект может оказаться в ваших руках уже во второй половине дня.

Истинная ценность прототипа высокой точности

Прототип - это не просто грубая модель; это первое физическое представление вашего замысла. Он должен быть точным. Обработка с ЧПУ позволяет добиться этого благодаря жестким допускам, гарантирующим, что испытуемая деталь будет точно отражать размеры конечного продукта. Это очень важно для проверки посадки и формы, особенно в сложных узлах, где важен каждый микрон. Оптическая прозрачность акрила дает уникальное преимущество, позволяя инженерам видеть, как взаимодействуют внутренние компоненты, не разбирая устройство. Такой визуальный доступ неоценим для диагностики проблем с зазором или проверки динамики жидкости в микрофлюидных устройствах. Материал Изотропный7 Природа также обеспечивает однородность механических свойств, что гарантирует предсказуемость характеристик при функциональных испытаниях.

От визуальных моделей к функциональным тестам

Применение акриловых прототипов охватывает весь жизненный цикл разработки продукта. Благодаря профессиональному, отполированному внешнему виду модели на ранних этапах идеально подходят для маркетинговых презентаций или обеспечения поддержки инвесторов. По мере совершенствования конструкции эти же детали можно использовать для тщательного функционального тестирования.

Вот краткое сравнение методов создания прототипов, которые мы часто обсуждаем с клиентами в PTSMAKE:

| Характеристика | Акрил, обработанный на станке с ЧПУ | 3D-печать (FDM/SLA) | Литье под давлением (инструмент для прототипов) |

|---|---|---|---|

| Скорость | Очень быстро (часы) | Быстро (от нескольких часов до нескольких дней) | Медленно (недели) |

| Точность | Высокий | От умеренного до высокого | Очень высокий |

| Прочность материала | Хорошо | Варьируется (часто ниже) | Превосходно |

| Отделка поверхности | Превосходно | Варьируется (линии слоев) | Превосходно |

| Стоимость (за деталь) | Умеренный | Низкий | Высокая (стоимость инструмента) |

Это показывает, что для достижения баланса между скоростью, точностью и свойствами материала, которые в точности повторяют производственные пластмассы, акриловая обработка с ЧПУ часто является оптимальным вариантом.

Помимо изготовления единичных прототипов, акриловые станки с ЧПУ отлично подходят для индивидуальной обработки и служат мостом для малосерийного производства. Такая гибкость крайне важна для проектов, требующих уникальных деталей, или для компаний, тестирующих новый продукт на рынке, прежде чем приступить к масштабным капитальным затратам на изготовление оснастки. Она позволяет использовать гибкий подход к производству, при котором дизайн может быть доработан на основе отзывов реальных пользователей без существенных затрат и задержек.

Экономика персонализации по требованию

Одно из самых значительных преимуществ обработки с ЧПУ - отсутствие затрат на оснастку. При литье под давлением стальная пресс-форма является самым крупным авансовым вложением, что делает ее непрактичной для производства всего нескольких деталей. При использовании ЧПУ "оснасткой" является цифровая программа. Нужно изменить диаметр отверстия на 0,5 мм? Это простое изменение кода, которое занимает несколько минут. При формовке такое же изменение может означать несколько дней или недель переделки формы и значительные расходы. Это делает обработку акрила на станках с ЧПУ идеальным выбором для создания нестандартной оснастки, приспособлений, единичных научных приборов и электронных корпусов на заказ. В компании PTSMAKE мы часто изготавливаем на заказ монтажные кронштейны и направляющие для клиентов в сфере робототехники и автоматизации, где для каждого станка может потребоваться несколько иная настройка.

Масштабирование от одного до тысячи

Хотя обработка с ЧПУ идеально подходит для изготовления единичных изделий, она также экономически выгодна для мелкосерийного производства, обычно от нескольких десятков до нескольких тысяч единиц. Процесс отличается высокой повторяемостью, гарантируя, что тысячная деталь будет идентична первой. Такая "промежуточная" возможность позволяет предприятиям запускать продукт и получать прибыль, пока изготавливаются формы для крупносерийного производства.

Рассмотрим компромисс между стоимостью и количеством деталей:

| Количество | Стоимость обработки с ЧПУ за деталь | Стоимость литья под давлением для каждой детали | Примечания |

|---|---|---|---|

| 10 | Низкий | Очень высокий | CNC - несомненный победитель. |

| 100 | Низкий-умеренный | Высокий | ЧПУ остается более экономичным. |

| 1,000 | Умеренный | Умеренный | Приближается точка пересечения. |

| 10,000+ | Высокий | Низкий | Литье под давлением более экономично. |

Это иллюстрирует, как обработка с ЧПУ заполняет критический пробел, позволяя внедрять инновации и выходить на рынок без финансовых рисков, связанных с серийным производством оснастки. Она дает инженерам возможность создавать именно то, что им нужно, и именно тогда, когда им это нужно.

В целом, акриловая обработка с ЧПУ - это мощный инструмент для разработки современных продуктов. Она обеспечивает непревзойденную скорость и точность при быстром создании прототипов, позволяя проводить тщательное тестирование посадки, формы и функциональности с помощью высокоточных моделей. Кроме того, гибкость и экономическая эффективность делают ее идеальным решением для создания деталей на заказ и поддержки мелкосерийного производства. Благодаря отсутствию необходимости в дорогостоящей оснастке он позволяет инженерам свободно внедрять инновации, быстро выполнять опыты и быстрее выводить продукцию на рынок.

Оптические приложения: Линзы, световоды и рассеиватели?

Приходилось ли вам разрабатывать изделия, для которых идеальная светопропускная способность была критически важна, но вас подводили мутные или некачественные компоненты? Вам сложно найти баланс между оптической чистотой, долговечностью и стоимостью материала?

Акрил - лучший материал для оптических применений, таких как линзы, световоды и рассеиватели, благодаря своей исключительной прозрачности, малому весу и ударопрочности. Прецизионная обработка акрила на станках с ЧПУ - это ключ к производству этих компонентов с точной геометрией и безупречной отделкой поверхности, необходимой для оптимальной работы.

Когда речь идет об оптических компонентах, традиционным выбором долгое время оставалось стекло. Однако акрил, в частности ПММА, стал мощной альтернативой, особенно когда требуются сложные формы и долговечность. Уникальное сочетание свойств делает его идеальным кандидатом для широкого спектра приложений, где управление светом имеет решающее значение. В компании PTSMAKE мы помогли многочисленным клиентам из автомобильной, медицинской и осветительной отраслей использовать акрил благодаря его оптическому превосходству.

Универсальность акрила в оптическом дизайне

Основная причина, по которой инженеры обращаются к акрилу, - его исключительная оптическая чистота. Благодаря светопропусканию до 92% он превосходит многие виды стекла и других прозрачных пластмасс. Такая прозрачность очень важна для компонентов, предназначенных для эффективного направления, фокусировки или рассеивания света.

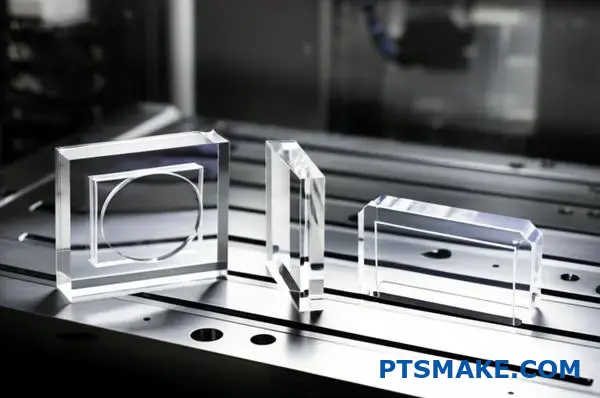

Точное изготовление линз

Акриловые линзы используются во всем - от простых увеличительных стекол до сложных систем освещения. Успех линзы полностью зависит от точности ее кривизны. Используя 5-осевую обработку с ЧПУ, мы можем создавать асферические и другие сложные профили линз, которые было бы сложно или дорого производить путем формовки или шлифовки стекла. Этот процесс позволяет быстро создавать прототипы и итерации дизайна, что неоценимо при разработке продукта.

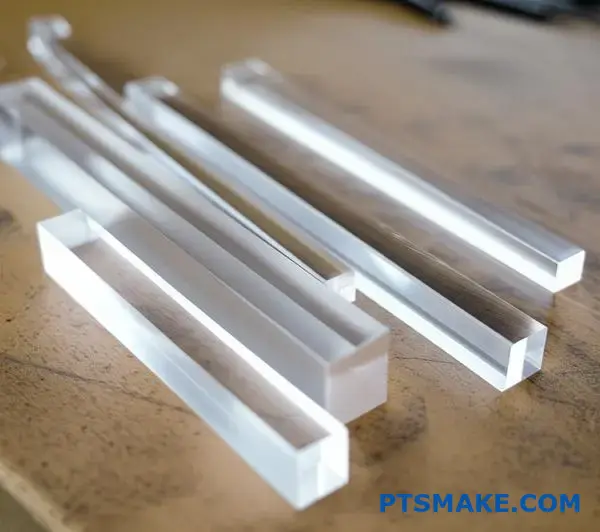

Освещение с помощью световых труб

Световоды - это, по сути, оптические волноводы, предназначенные для передачи света от источника, например светодиода, в определенное место с минимальными потерями. Вы видите их каждый день в индикаторах автомобильных приборных панелей, индикаторах состояния бытовой электроники и дисплеях медицинских приборов. Ключ к эффективной световой трубе - невероятно гладкая поверхность. Любой изъян может привести к рассеиванию и выходу света, снижая яркость на выходе. Именно в этом случае качество обработка акрила на станке с ЧПУ процесс приобретает первостепенное значение. Мы уделяем особое внимание специализированной оснастке и параметрам резки, чтобы получить практически полированную поверхность непосредственно на станке, сводя к минимуму необходимость в обширной вторичной обработке. Сайт показатель преломления8 материала также является критическим фактором, влияющим на эффективность прохождения света через полное внутреннее отражение.

| Характеристика | Акрил (PMMA) | Поликарбонат (PC) | Стекло |

|---|---|---|---|

| Ясность (пропускание) | ~92% | ~88% | 90-99% |

| Устойчивость к ударам | Хорошо | Превосходно | Бедный |

| Вес | Низкий | Низкий | Высокий |

| Обрабатываемость | Превосходно | Хорошо | Бедный |

| Устойчивость к ультрафиолетовому излучению | Хорошо (можно улучшить) | Бедные (желтые) | Превосходно |

Помимо свойств, присущих материалу, сам процесс производства диктует конечные характеристики оптического компонента. Путь от блока необработанного акрила до безупречной линзы или световода - это путь тщательного контроля и точности. Речь идет не только о вырезании формы, но и о сохранении оптической целостности материала на каждом этапе.

Технологии обработки для создания безупречных оптических поверхностей

Для достижения стеклоподобной отделки акрила требуется нечто большее, чем просто стандартная программа ЧПУ. Это особый навык, сочетающий в себе правильные инструменты, техники и понимание того, как материал ведет себя под нагрузкой.

Выбор инструмента и параметры резки

Секрет минимизации следов от инструмента начинается с самого режущего инструмента. Для изготовления деталей из оптического акрила мы используем инструменты с алмазным наконечником или твердосплавные инструменты со специальным покрытием и чрезвычайно острыми режущими кромками. Геометрия инструмента также имеет решающее значение. Фрезы с высокой спиралью, разработанные для пластмасс, помогают эффективно удалять стружку, предотвращая ее расплавление и повторное прилипание к поверхности. Мы сочетаем эти инструменты с высокой скоростью вращения шпинделя и тщательно рассчитанной скоростью подачи. Слишком медленное движение может привести к выделению избыточного тепла и расплавлению акрила, а слишком быстрое - к дребезжанию и плохой отделке. Это тонкий баланс, который наши машинисты отточили за годы работы над проектами PTSMAKE.

Важность постобработки

Несмотря на то, что процесс обработки позволяет нам приблизиться к цели, для достижения настоящего оптического совершенства часто требуется последний штрих. Два распространенных метода полировки акрила - полировка паром и полировка пламенем.

- Полировка паром: Эта технология предполагает воздействие на обрабатываемую деталь химического пара, который слегка расплавляет поверхность, заставляя ее растекаться и сглаживать микроскопические следы от инструмента. Она отлично подходит для получения однородной, кристально чистой поверхности деталей сложной геометрии.

- Полировка пламенем: Специализированный резак с точным пламенем быстро проходит по поверхности. Интенсивное тепло мгновенно расплавляет акрил, а поверхностное натяжение вытягивает его в идеально гладкую поверхность. Этот метод требует значительного мастерства, чтобы не перегреть и не сжечь деталь.

Оба метода при правильном исполнении позволяют превратить точно обработанную деталь в действительно оптический компонент, готовый к интеграции в высокопроизводительные узлы в медицинском или автомобильном секторах.

В целом, акрил является мощным материалом для оптических применений, предлагая привлекательное сочетание прозрачности, долговечности и свободы дизайна. Успех зависит от глубокого понимания как самого материала, так и процесса производства. Используя точность обработка акрила на станке с ЧПУ Используя специализированную оснастку и сочетая ее с такими экспертными методами последующей обработки, как паровая или пламенная полировка, мы можем создавать высокопроизводительные линзы, световоды и рассеиватели, отвечающие самым строгим требованиям таких отраслей, как автомобилестроение, медицина и высококлассное освещение.

Свойства материалов и критерии выбора для проектов ЧПУ из акрила.

Вы когда-нибудь выбирали акрил за его внешний вид, а потом он трескался при обработке или желтел через несколько месяцев? Выбор неправильного сорта может быстро превратить отличный дизайн в дорогостоящую ошибку.

Чтобы выбрать подходящий акрил, необходимо соотнести его основные свойства - прочность на разрыв, устойчивость к УФ-излучению и твердость - с требованиями вашего проекта. Ключевым решением является выбор между литым акрилом, обеспечивающим превосходную обрабатываемость и оптическое качество, и экструдированным акрилом, обеспечивающим более жесткие допуски по толщине и более низкую стоимость.

Понимание фундаментальных свойств акрила, или Поли(метилметакрилат)9Это первый шаг на пути к успешному проекту ЧПУ. Эти характеристики определяют поведение материала не только в процессе обработки, но и в конечном применении. Давайте разберем наиболее важные из них.

Основные механические свойства: Прочность и твердость

Когда мы говорим о прочности, мы часто имеем в виду прочность на разрыв - способность материала сопротивляться разрыву. Для акриловых деталей, которые будут выдерживать нагрузки или собираться с помощью крепежа, это очень важный показатель. Более высокая прочность на разрыв означает, что деталь с меньшей вероятностью сломается под нагрузкой. Твердость, с другой стороны, измеряет устойчивость к царапинам и вмятинам на поверхности. Это очень важно для таких применений, как торговые дисплеи, защитные экраны или любые детали, с которыми часто обращаются. Материал с низкой твердостью быстро изнашивается, что снижает его эстетическую привлекательность.

Устойчивость к воздействию окружающей среды: Устойчивость к ультрафиолетовому излучению

Одно из самых популярных применений акрила - это изготовление вывесок и наружных конструкций, поэтому устойчивость к ультрафиолетовому излучению является обязательным свойством. Незащищенный акрил желтеет и становится хрупким при длительном воздействии солнечного света. Однако многие марки сегодня производятся с УФ-ингибиторами, которые значительно замедляют этот процесс разрушения. При выборе материала для наружных работ всегда проверяйте его устойчивость к УФ-излучению в техническом паспорте, чтобы обеспечить долговременную прозрачность и долговечность.

Обрабатываемость: Определяющий фактор

Для любого проекта с ЧПУ обрабатываемость имеет первостепенное значение. Это свойство описывает, насколько легко материал поддается резке, сверлению и фрезерованию без плавления, сколов и трещин. Это не единая метрика, а комбинация факторов, включая температуру плавления материала, внутреннее напряжение и характеристики образования стружки. Плохая обрабатываемость приводит к грубой обработке поверхности, заеданию инструмента и внутренним трещинам, которые впоследствии могут стать причиной выхода детали из строя. Этот показатель часто является главным отличием между различными марками акрила.

Вот упрощенное сравнение того, на что следует обратить внимание:

| Недвижимость | Почему это важно для обработки с ЧПУ | Идеальная характеристика |

|---|---|---|

| Прочность на разрыв | Устойчивость к разрушению от зажатия или механических нагрузок. | Высокий |

| Твердость (по Роквеллу) | Предотвращает появление царапин на поверхности при обращении и использовании. | Высокий (например, M90-M100) |

| Устойчивость к ультрафиолетовому излучению | Обеспечивает долговременную четкость при работе на открытом воздухе или при сильном освещении. | Степень защиты от ультрафиолетового излучения |

| Обрабатываемость | Определяет легкость резания, шероховатость поверхности и срок службы инструмента. | Низкое внутреннее напряжение, чистое образование стружки |

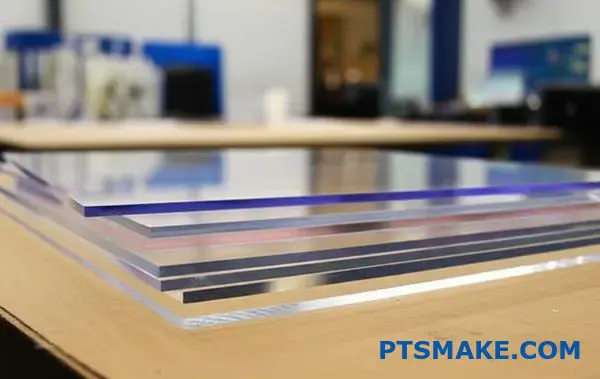

Как только вы поймете основные свойства, следующим шагом будет выбор правильного типа акрила. Решение почти всегда сводится к двум основным вариантам: литому и экструдированному. Хотя внешне они похожи, их производственные процессы создают совершенно разные внутренние структуры, что напрямую влияет на их производительность при обработке акрила на станках с ЧПУ.

Литой и экструдированный акрил: Основное решение

Разница начинается с момента создания. Литой акрил изготавливается путем заливки жидкого мономера в форму, где он полимеризуется. В результате получается материал с очень малым внутренним напряжением и более высоким молекулярным весом. Экструдированный акрил изготавливается путем проталкивания акриловых гранул через фильеру, что является более экономичным процессом, но создает внутреннее напряжение. Именно из-за этого фундаментального различия они так по-разному ведут себя на станке с ЧПУ.

| Характеристика | Литой акрил | Экструдированный акрил |

|---|---|---|

| Производство | Мономер, залитый в форму | Гранулы проталкиваются через фильеру |

| Внутренний стресс | Очень низкий | Выше |

| Допуск по толщине | Менее последовательный (+/- 10%) | Очень стабильно (+/- 3%) |

| Обрабатываемость | Превосходно; чистые сколы | Справедливо; склонна к плавлению/заглаживанию |

| Химическая стойкость | Превосходный | Хорошо |

| Лазерная резка/гравировка | Превосходно; создает матовый край | Хорошо; создает пламенную кромку |

| Стоимость | Выше | Нижний |

Как использовать технический паспорт (TDS)

Никогда не полагайтесь на предположения. Технический паспорт - ваш источник истины. При оценке материала ищите стандартизированные результаты испытаний, часто указанные под кодами ASTM или ISO. Например, ASTM D638 измеряет свойства при растяжении, а ASTM D785 указывает твердость по Роквеллу. Эти документы предоставляют объективные данные, необходимые для сравнения материалов. В компании PTSMAKE мы всегда сопоставляем требования заказчика к конструкции с TDS материала, чтобы избежать дорогостоящих несоответствий. Если для детали требуются резьбовые отверстия с жесткими допусками и кристально чистое покрытие, TDS укажет нам на конкретную марку литого акрила. Для большой партии простых плоских крышек, где главным фактором является стоимость, данные могут подтвердить использование экструдированного акрила. Такой подход, основанный на данных, избавляет от догадок и гарантирует, что конечная деталь будет работать именно так, как задумано.

Выбор подходящего акрила - важнейший этап любого проекта по обработке на станках с ЧПУ. Успех зависит от соответствия свойств материала, таких как прочность на разрыв, твердость и устойчивость к ультрафиолетовому излучению, потребностям вашего приложения. Выбор между литым и экструдированным акрилом сводится к компромиссу: литой обеспечивает лучшую обрабатываемость и оптическую прозрачность, что делает его идеальным для сложных деталей, в то время как экструдированный обеспечивает лучшую однородность толщины и более низкую стоимость, что подходит для более простых, крупносерийных применений. Для принятия обоснованного решения всегда обращайтесь к техническому паспорту.

Эффективность затрат и масштабируемость производства при обработке акрила с ЧПУ?

Пытаетесь контролировать расходы по мере увеличения заказов на акриловые детали? Беспокоитесь, что увеличение масштабов производства приведет к нестабильному качеству и увеличению количества брака?

Обработка акрила с ЧПУ - это решение. Она повышает экономическую эффективность за счет автоматизации процессов, минимизации отходов материалов и сокращения трудозатрат. Эта технология позволяет плавно переходить от единичных прототипов к крупносерийному производству, обеспечивая соответствие каждой детали единым стандартам качества.

Обработка с ЧПУ - это не просто резка акрила; это стратегический подход к производству, который напрямую влияет на вашу прибыль. Повышение эффективности обусловлено принципами работы технологии. Переводя цифровой проект непосредственно в машинные инструкции, мы устраняем многие из переменных и дорогостоящих этапов, связанных с традиционными методами производства.

Как обработка с ЧПУ снижает затраты

Основными факторами, определяющими стоимость любого производственного проекта, являются материалы, труд и время. Обработка с ЧПУ решает все эти задачи с поразительной эффективностью.

Автоматизация и сокращение трудозатрат

Один квалифицированный специалист может контролировать несколько станков с ЧПУ, работающих одновременно. После загрузки программы и установки материала станок работает автономно. Это резко контрастирует с ручными методами, требующими постоянного вмешательства квалифицированного специалиста для изготовления каждой детали. В компании PTSMAKE такая автоматизация позволяет нам запускать производство в течение длительного времени, даже без света, что значительно снижает трудозатраты на каждый компонент.

Оптимизация материалов за счет точности

Обрезки материала - это скрытые расходы, которые могут быстро увеличиться. Системы ЧПУ используют сложное программное обеспечение для планирования раскроя таким образом, чтобы максимально увеличить количество деталей из одного листа акрила. Этот процесс, часто включающий в себя передовые Оптимизация траектории инструмента10Обеспечивает наиболее эффективное перемещение режущей головки, минимизируя отходы. По результатам наших внутренних испытаний, это позволяет сократить отходы материала на 20% по сравнению с менее точными методами.

Сравнение стоимости подчеркивает эти преимущества:

| Фактор | Изготовление вручную | Обработка акрила с ЧПУ |

|---|---|---|

| Стоимость труда | Высокая (требуется постоянная квалифицированная рабочая сила) | Низкая (один оператор для нескольких машин) |

| Материальные отходы | От умеренного до высокого | Низкий (оптимизированные траектории резания) |

| Время установки | Зависит от детали | Высокий уровень для первой части, ноль для последующих |

| Последовательность | Зависит от оператора | Чрезвычайно высокая (машинный контроль) |

| Стоимость одной детали | Медленно уменьшается с увеличением объема | Значительно уменьшается с увеличением объема |

Эта таблица наглядно показывает, что, хотя первоначальная настройка системы ЧПУ может занять некоторое время, стоимость каждой детали значительно снижается по мере увеличения объема производства, что делает ее очень рентабельной как для малых, так и для крупных партий.

Помимо прямой экономии средств, масштабируемость, обеспечиваемая обработкой с ЧПУ, дает важнейшее конкурентное преимущество. Возможность перейти от небольшой партии опытных образцов к полномасштабному производству без перестройки всего процесса неоценима. Такая гибкость позволяет предприятиям быстро реагировать на запросы рынка, не подвергаясь при этом штрафу в виде непомерно высоких производственных затрат или проблем с контролем качества.

Бесшовное масштабирование от единичной детали до массового производства

Настоящая сила обработка акрила с ЧПУ заключается в идеальной воспроизводимости. Цифровой CAD-файл - это мастер-чертеж, а станок с ЧПУ - идеальный исполнитель, раз за разом повторяющий его.

Система масштабирования

Независимо от того, нужно ли вам десять деталей для испытания прототипа или десять тысяч для запуска продукта, процесс в основе своей одинаков. Тот же G-код, который создал первую идеальную деталь, создаст и десятитысячную идеальную деталь. Это создает предсказуемый и надежный производственный путь. По нашему опыту работы с клиентами, это устраняет неопределенность, часто связанную с масштабированием производственных операций. Они могут с уверенностью размещать крупные заказы, зная, что качество не будет отклонено.

Сохранение качества при больших объемах

Человеческая ошибка - естественная переменная в ручных процессах. Усталость, рассеянность и мелкие несоответствия могут привести к тому, что детали выйдут за пределы допусков. Обработка с ЧПУ устраняет эту переменную. Станок не устает и не совершает ошибок. Он выполняет запрограммированные инструкции с микронной точностью каждый раз. Это гарантирует, что каждый компонент в крупносерийном производстве будет функционально и по размерам идентичен предыдущему.

Вот как ЧПУ поддерживает различные объемы производства:

| Стадия производства | Ключевая задача | Как обработка с ЧПУ решает эту проблему |

|---|---|---|

| Прототипирование (1-50 единиц) | Скорость и итерации проектирования | Быстрое изготовление из цифрового файла; легкость внесения изменений в дизайн. |

| Малые объемы (50-1000 единиц) | Баланс между стоимостью и качеством | Автоматизация позволяет снизить стоимость каждой детали без инвестиций в оснастку. |

| Большие объемы (1 000+ единиц) | Последовательность и пропускная способность | Станки могут работать 24 часа в сутки 7 дней в неделю, производя идентичные детали без сбоев. |

Такая адаптивность делает обработку на станках с ЧПУ универсальным решением для предприятий на любом этапе развития - от стартапов, тестирующих новую концепцию, до уже состоявшихся компаний, выпускающих продукцию на мировой рынок.

Обработка акрила с ЧПУ - это мощная стратегия для достижения экономической эффективности и масштабирования производства. Используя автоматизацию и точность, она минимизирует трудовые и материальные затраты, что делает ее финансово выгодной для проектов любого масштаба. Что еще более важно, цифровая основа обеспечивает исключительно высокое и стабильное качество, будь то производство одного прототипа или десятков тысяч единиц продукции. Такая надежность дает инженерам и менеджерам по закупкам уверенность в том, что их производство можно масштабировать без ущерба для целостности конструкции.

Сотрудничайте с PTSMAKE для получения превосходных результатов обработки акрила с ЧПУ

Готовы ли вы использовать точность, качество и экономическую эффективность для своих проектов по обработке акрила с ЧПУ? Свяжитесь с PTSMAKE сегодня, чтобы получить быстрое и конкурентоспособное предложение - наша команда экспертов обеспечивает стабильные и высококачественные результаты, от прототипирования до производства, в соответствии с потребностями вашего бизнеса. Давайте продвигать ваши инновации - отправьте нам запрос прямо сейчас!

Нажмите здесь, чтобы узнать об основных химических свойствах, которые делают этот материал настолько универсальным для обработки с ЧПУ. ↩

Поймите, как концентрация напряжений в материале приводит к разрушению и как эффективно проектировать с учетом этого. ↩

Поймите, как эти микроскопические пики и долины поверхности влияют на отражение света и общую прозрачность ваших акриловых деталей. ↩

Поймите, как это свойство влияет на поведение материала при обработке, чтобы предотвратить дефекты, связанные с нагревом. ↩

Узнайте больше о том, как этот оптический метод позволяет выявить скрытые напряжения в прозрачных материалах до того, как они приведут к разрушению компонентов. ↩

Узнайте, как материалы разрушаются под воздействием света и почему акрил долговечен. ↩

Узнайте, почему это свойство материала имеет решающее значение для обеспечения ожидаемой работоспособности вашего прототипа под нагрузкой. ↩

Узнайте больше о том, как это критическое свойство влияет на поведение света и выбор материала для ваших оптических конструкций. ↩

Узнайте больше о химической структуре ПММА и о том, как она влияет на уникальные свойства материала для обработки. ↩

Узнайте больше о том, как оптимизация перемещений станка позволяет сократить время обработки и улучшить качество поверхности деталей. ↩