Вы пытаетесь найти точные решения для производства сложных пластиковых компонентов, которые бы соответствовали вашим точным спецификациям? Традиционные методы производства часто оказываются недостаточными, когда вам нужны жесткие допуски, сложная геометрия и стабильное качество для критически важных приложений в аэрокосмической отрасли, медицинской технике и робототехнике.

Обработка пластика с ЧПУ позволяет получать прецизионные детали, используя управляемые компьютером режущие инструменты для удаления материала из пластиковых блоков, создавая детали с допусками ±0,005" и сложной геометрией, которую невозможно достичь традиционными методами.

Правильный выбор партнера-производителя имеет решающее значение для успеха вашего проекта. Я работал с инженерными командами, которые сталкивались с задержками, проблемами качества и разрывами связи с поставщиками. Хорошая новость заключается в том, что понимание основ обработки пластика на станках с ЧПУ поможет вам принимать более правильные решения, избегать распространенных подводных камней и упростить процесс закупок. Позвольте мне рассказать вам о том, что каждый инженер должен знать об этом решении для точного производства.

Как понять процессы обработки пластмасс с ЧПУ?

Вы когда-нибудь задумывались, как цифровой проект превращается в физическую высокоточную пластиковую деталь? Непонимание этого процесса может привести к дорогостоящим отходам материала и задержкам в реализации проекта, превратив блестящую идею в досадную неудачу.

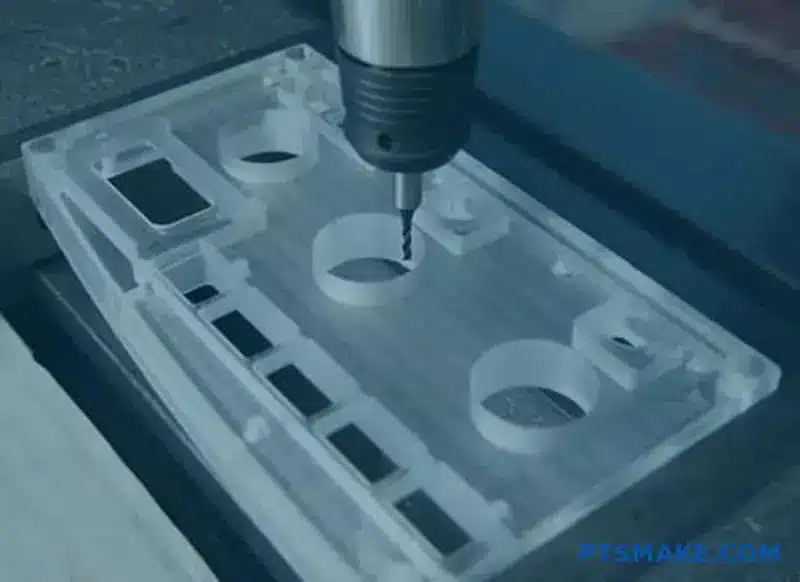

Обработка пластика с ЧПУ - это автоматизированный субтрактивный производственный процесс. Он использует станки с компьютерным управлением для точной резки, сверления и придания формы цельному блоку пластика на основе цифровой модели CAD, создавая высокоточные и повторяемые компоненты.

Путешествие от цифрового файла к физической части

Магия обработки пластика с ЧПУ заключается в систематическом и автоматизированном рабочем процессе. Это процесс, который с невероятной точностью превращает цифровую концепцию в осязаемый объект. Давайте разберем основные этапы, которые делают эту трансформацию возможной.

Шаг 1: Основа модели CAD

Все начинается с цифрового чертежа. Используя программное обеспечение для автоматизированного проектирования (CAD), инженеры создают подробную 2D- или 3D-модель детали. Этот цифровой файл - больше, чем просто картинка; он содержит точные размеры, геометрию и допуски, необходимые для конечного компонента. Качество и точность CAD-модели напрямую влияют на качество готовой детали, поэтому правильное выполнение этого этапа очень важно. В ходе наших прошлых проектов в PTSMAKE мы убедились, что хорошо проработанный файл CAD устраняет неоднозначность и ускоряет весь производственный процесс.

Шаг 2: Программирование в CAM и G-код

После завершения работы над CAD-моделью она импортируется в программное обеспечение Computer-Aided Manufacturing (CAM). Это программное обеспечение выступает в роли переводчика, преобразуя визуальную модель в набор инструкций, понятных станку с ЧПУ. Эти инструкции, известные как G-код, определяют каждое движение станка - от траектории движения инструмента и скорости резания до числа оборотов шпинделя и скорости подачи. Программист CAM также разрабатывает стратегию наиболее эффективного способа обработки детали, оптимизируя скорость при сохранении требуемых параметров. обработка поверхности и точность. Этот этап требует сочетания технических навыков и практического опыта для обеспечения безопасной и эффективной работы машины.

Шаг 3: Настройка станка и подготовка материалов

Когда G-код готов, процесс переходит в цех. Квалифицированный машинист закрепляет блок выбранного пластикового материала на рабочем столе станка с ЧПУ. Затем в держатель станка загружаются нужные режущие инструменты и производится их точная калибровка. G-код загружается в контроллер станка, и устанавливается исходная точка ("нулевая" позиция). Эта фаза настройки является тщательной, поскольку любая ошибка в выравнивании или калибровке инструмента может поставить под угрозу точность детали. Станок выполняет серию рассчитанных движений, или Интерполяция1Создайте нужную форму.

| Сцена | Основная функция | Основные итоги |

|---|---|---|

| Проектирование CAD | Создайте подробную 2D или 3D цифровую модель. | Файл .STEP, .STL или .IGES |

| Программирование CAM | Перевод модели CAD в машинные инструкции. | Программа G-код |

| Настройка машины | Подготовьте станок, материал и оснастку. | Закрепленная заготовка |

| Обработка | Автоматизированное удаление материала для создания детали. | Готовый компонент |

Почему ЧПУ является предпочтительным методом изготовления пластиковых деталей

Несмотря на существование других методов, таких как 3D-печать или литье под давлением, обработка пластика с ЧПУ занимает уникальное и жизненно важное место, особенно при создании прототипов и мало- и среднесерийном производстве. Ее преимущества особенно очевидны в тех отраслях, где точность и целостность материала не являются обязательными, например в аэрокосмической промышленности, производстве медицинского оборудования и электроники.

Непревзойденная точность и жесткие допуски

Основным преимуществом обработки с ЧПУ является ее исключительная точность. Поскольку процесс контролируется компьютером и в нем используются жесткие режущие инструменты, он позволяет стабильно достигать очень жёсткие допускичасто с точностью ±0,005 дюйма (0,127 мм) или даже больше. Такой уровень точности очень важен для деталей, которые должны идеально подходить друг к другу в крупном узле, например, для компонентов медицинских инструментов или аэрокосмических систем. В отличие от методов, при которых материалы могут деформироваться или сжиматься непредсказуемым образом, обработка с ЧПУ обеспечивает надежные и повторяемые результаты от первой до последней детали.

Превосходные свойства и универсальность материала

Обработка с ЧПУ начинается с цельного блока экструдированного или литого пластика, который обладает лучшими механическими свойствами по сравнению со слоистой структурой, созданной при 3D-печати. Готовая деталь сохраняет прочность, химическую стойкость и термическую стабильность исходного материала. Этот процесс также поддерживает широкий спектр пластмасс инженерного класса, включая PEEK, Delrin (POM), нейлон, акрил и поликарбонат. Такая универсальность позволяет инженерам выбрать идеальный материал для конкретной задачи, будь то высокая прочность для автомобильного компонента или биосовместимость для медицинского устройства.

Сложные геометрии и превосходная обработка поверхности

Современные многоосевые станки с ЧПУ (например, 3-осевые, 4-осевые и 5-осевые системы) могут создавать невероятно сложные формы, вырезы и замысловатые элементы, которые было бы трудно или невозможно вылепить. Эта возможность дает дизайнерам огромную свободу. Кроме того, поверхность пластиковых деталей, обработанных на станках с ЧПУ, обычно гладкая и не содержит линий слоев, характерных для 3D-печати, и зачастую не требует практически никакой постобработки.

| Характеристика | Обработка пластмасс с ЧПУ | Литье под давлением |

|---|---|---|

| Идеальный объем | Низкий и средний (1-10 000) | Высокий (10 000+) |

| Первоначальная стоимость | Низкий (без плесени) | Высокая (стоимость плесени) |

| Время выполнения | Пост (дней) | Медленно (недели/месяцы) |

| Гибкость конструкции | Высокий (легко модифицируется) | Низкий (дорогостоящая модификация) |

Обработка пластика с ЧПУ - это автоматизированный процесс, который превращает цифровой CAD-файл в физическую деталь с помощью субтрактивного метода. Этот процесс предпочитают за его высокую точность, универсальность материалов и способность производить сложные компоненты с отличными механическими свойствами, что делает его идеальным для многих отраслей промышленности.

Выбор подходящих пластиковых материалов для обработки на станках с ЧПУ.

Случалось ли вам выбирать пластик, который казался идеальным на бумаге, но в процессе обработки или при окончательном применении он оказывался неудачным? Такое несоответствие может сорвать весь проект.

При выборе подходящего пластика необходимо тщательно взвесить механические свойства материала, его устойчивость к воздействию внешних факторов, таких как температура и химические вещества, а также его обрабатываемость. Этот выбор напрямую влияет на производительность, долговечность и общую стоимость конечной детали.

Приступая к новому проекту по обработке пластика на станках с ЧПУ, первый разговор с инженером я всегда веду о материале. Это основа всей конструкции. Неправильный выбор материала означает потерю времени и денег. Мы должны думать не только о базовой форме детали, но и обо всем ее жизненном цикле.

Основные свойства материалов, которые необходимо учитывать

Механическая прочность и долговечность

Речь идет о том, как деталь будет справляться с нагрузками. Будет ли она испытывать постоянную нагрузку? Должна ли она выдерживать удары? Материалы, подобные поликарбонату (PC) и PEEK обладают исключительной ударопрочностью, что делает их подходящими для защитных корпусов или компонентов, подвергающихся высокому износу. Напротив, такой материал, как акрил (PMMA), более хрупок, поэтому его лучше использовать в тех случаях, когда важна оптическая четкость, а удары минимальны.

Термическое сопротивление

Рабочая температура является критическим фактором. Деталь, предназначенная для работы при комнатной температуре, быстро выйдет из строя в условиях высокой температуры. Например, ацеталь (POM) обладает отличной смазывающей способностью и жесткостью, но начинает деформироваться при более низких температурах по сравнению с PEEK, который сохраняет свою прочность при температурах значительно выше 150°C. Согласно результатам наших внутренних испытаний, понимание температуры непрерывной эксплуатации является обязательным условием.

Химическая стойкость

Подумайте, с какими веществами может контактировать деталь. Будет ли она подвергаться воздействию масел, растворителей или чистящих средств? Например, полипропилен (PP) известен своей превосходной устойчивостью к широкому спектру химических веществ, что делает его популярным для лабораторного оборудования или контейнеров для жидкостей. Некоторые материалы, например ABS, могут быть повреждены определенными растворителями, что приводит к их преждевременному выходу из строя. Также важно учитывать, как гигроскопичность2 материал, поскольку поглощенная влага может изменить его свойства.

Вот краткое сравнение некоторых распространенных материалов, с которыми мы работаем в PTSMAKE:

| Материал | Прочность на разрыв | Максимальная температура эксплуатации. | Химическая стойкость |

|---|---|---|---|

| ABS | Умеренный | ~80°C | Ярмарка |

| Поликарбонат (PC) | Высокий | ~120°C | Ярмарка |

| Ацеталь (POM) | Высокий | ~90°C | Хорошо |

| PEEK | Очень высокий | ~250°C | Превосходно |

Помимо основных свойств, огромную роль в принятии окончательного решения играют практические соображения, такие как обрабатываемость и стоимость. Высокопроизводительный материал может показаться идеальным, но если он значительно увеличивает время и стоимость обработки, это может оказаться не самым эффективным решением для проекта. Именно в этом случае опыт обработки пластика на станках с ЧПУ становится бесценным.

Баланс между производительностью, стоимостью и обрабатываемостью

Компромисс между стоимостью и производительностью

Инженеры, естественно, хотят получить материал с наилучшими эксплуатационными характеристиками, но бюджет всегда остается реальностью. Высокопроизводительные полимеры, такие как PEEK или Ultem, могут стоить значительно дороже за килограмм, чем товарные пластмассы, такие как ABS или PP. Ключевым моментом является определение "обязательных" свойств по сравнению с "приятными". Во многих прошлых проектах мы обнаружили, что материал среднего ценового диапазона, такой как Delrin (POM), часто обеспечивает идеальный баланс отличных механических свойств и разумной стоимости для многих применений.

Влияние обрабатываемости

Не все пластмассы одинаковы в обработке.

- Мягкие пластики: Такие материалы, как полипропилен, могут быть "липкими", что затрудняет получение чистых срезов и жестких допусков. Они могут расплавиться или деформироваться, если скорость резки и подача не выверены идеально.

- Твердые, хрупкие пластмассы: Такие материалы, как акрил, склонны к сколам и трещинам при неаккуратном обращении. Это требует специальных инструментов и более осторожного подхода к обработке.

- Абразивные пластики: Стеклонаполненные варианты, хотя и более прочные, могут вызывать быстрый износ инструмента, что увеличивает затраты на оснастку и время производства. Наша команда в PTSMAKE разработала специальные протоколы для этих материалов, чтобы сохранить эффективность.

Выбор материала напрямую влияет на время и сложность процесса обработки, что, в свою очередь, сказывается на стоимости конечной детали.

| Материал | Относительная стоимость | Сложность обработки | Общие приложения |

|---|---|---|---|

| Акрил (PMMA) | Низкий | Умеренная (хрупкая) | Линзы, световые трубы, дисплеи |

| Полипропилен (PP) | Очень низкий | Умеренная (жевательная) | Живые петли, резервуары для жидкостей |

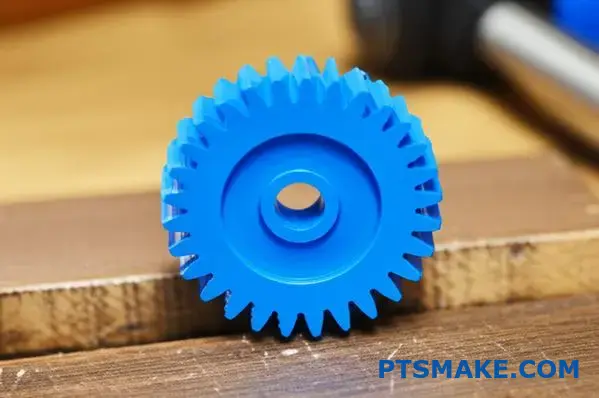

| Дельрин (POM) | Умеренный | Легко | Шестерни, подшипники, оснастка |

| PEEK | Очень высокий | Трудности | Медицинские имплантаты, аэрокосмические детали |

В конечном счете, лучший выбор - это совместное решение. Обсудив требования к применению и бюджет проекта, мы сможем подобрать материал, который обеспечит требуемые характеристики без лишних затрат.

Выбор подходящего пластика требует соблюдения баланса между механическими, термическими и химическими свойствами и практическими реалиями вашего бюджета и сроков производства. Такой целостный подход гарантирует, что ваша деталь, обработанная на станке с ЧПУ, будет не только функциональной и долговечной, но и экономически эффективной и пригодной для производства.

Достижение жестких допусков и сложных геометрий.

Вы когда-нибудь проектировали пластиковую деталь со сложными изгибами и плотной посадкой, но беспокоились, удастся ли ее изготовить? А что, если малейшая ошибка в размерах испортит работу всего узла?

Обработка пластика с ЧПУ напрямую решает эту проблему, используя управляемую компьютером точность для резки сложных форм и достижения невероятно жестких допусков. Многоосевые станки, в частности, позволяют создавать сложные геометрические формы за один установ, обеспечивая точность и повторяемость для самых сложных задач.

Основа точности: Понимание допусков

В технике "допуск" - это просто допустимая величина отклонения для любого заданного размера. Ничто не может быть изготовлено в точном размере, поэтому допуски определяют диапазон "подходит/не подходит". Для многих применений достаточно стандартного допуска ±0,005" (0,127 мм). Однако для высокопроизводительных деталей, особенно в сборе, необходимо обеспечить гораздо более жесткие допуски. Именно здесь точность обработки с ЧПУ становится незаменимой. Она позволяет контролировать размеры вплоть до нескольких тысячных долей дюйма, гарантируя, что детали подходят и функционируют точно так, как задумано. Обеспечение таких жестких допусков в пластмассах требует глубокого понимания того, как различные материалы ведут себя во время обработки: некоторые пластмассы могут деформироваться от давления инструмента или расширяться при нагревании.

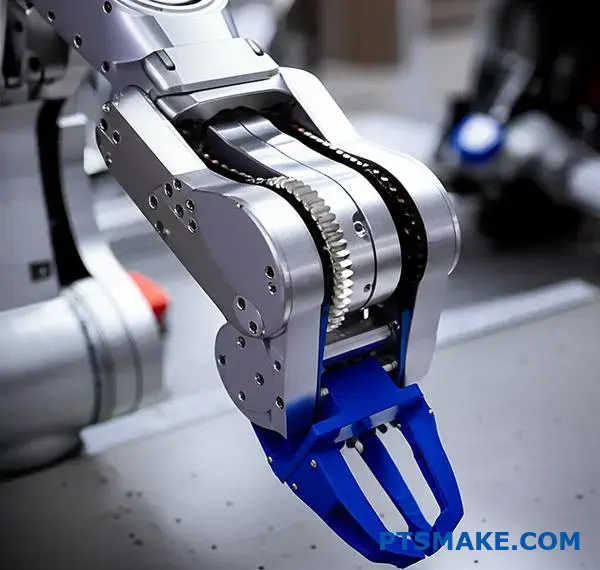

Многоосевая обработка: Ключ к сложности

Если в конструкции имеются подрезы, отверстия под углом или гладкие органические поверхности, традиционная 3-осевая обработка оказывается неэффективной. Именно здесь многоосевые станки играют решающую роль в обработке пластика с ЧПУ.

Что такое многоосевая обработка?

В то время как 3-осевой станок перемещает инструмент по линейным осям X, Y и Z, 5-осевой станок добавляет две оси вращения. Это позволяет режущему инструменту приближаться к заготовке практически с любого направления. Система управления станка преобразует данные САПР в точные движения, управляемые сложными кинематика3 для обеспечения идеальной траектории движения инструмента. Эта возможность открывает потенциал для производства деталей, которые раньше считались невозможными для обработки за одну деталь.

Преимущества для сложных пластиковых деталей

Основное преимущество 5-осевой обработки - это возможность обработки сложных форм за один установ. Каждый раз, когда деталь снимается и заново закрепляется на станке, существует небольшой риск внести погрешность. Выполняя обработку детали за один зажим, мы значительно повышаем точность размеров и повторяемость.

| Характеристика | Трехкоординатная обработка с ЧПУ | 5-осевая обработка с ЧПУ |

|---|---|---|

| Сложность деталей | От простого до умеренного | Высокие, сложные геометрические формы |

| Время установки | Несколько установок для сложных деталей | Часто одна установка |

| Точность | Хорошо, но есть риск ошибки при повторном закреплении | Превосходная, высокая точность |

| Доступ к инструментам | Ограниченность подхода "сверху вниз | Возможность доступа к детали с разных сторон |

| Идеально подходит для | Корпуса, пластины, основные кронштейны | Крыльчатки, медицинские имплантаты, роботизированные руки |

Точность в действии: Отраслевые приложения

Во многих отраслях достижение жестких допусков - это не просто критерий качества, это фундаментальное требование безопасности, надежности и производительности. Деталь, которая даже на крошечную долю выходит за пределы спецификации, может привести к отказу системы. Компания PTSMAKE сотрудничает с проектами, в которых такой уровень точности не подлежит обсуждению.

Робототехника и автоматизация

В роботизированной руке десятки обработанных компонентов должны идеально подходить друг к другу. Шестерни, шарниры и губки конечного движителя должны быть точно выровнены, чтобы работать без заеданий и чрезмерного износа. Мы часто используем такие материалы, как Delrin (POM) и PEEK, которые отличаются стабильностью и прочностью, выдерживая жесткие допуски для обеспечения плавного, повторяющегося движения в течение миллионов циклов.

Медицинские приборы

Для медицинских компонентов точность может быть вопросом жизни и смерти. Хирургические направляющие, детали диагностических машин и имплантаты, изготовленные на заказ, должны точно соответствовать проектным спецификациям. В прошлых проектах мы обрабатывали детали из биосовместимых пластмасс, таких как Ultem и PEEK, где допуски измеряются микронами, обеспечивая их безупречную интеграцию с другими компонентами и, что более важно, безопасность для пациентов.

Автомобильные компоненты

Современный автомобиль представляет собой сложную систему датчиков, разъемов и электронных модулей. Пластиковые корпуса для этих компонентов должны не только идеально вписываться в узкие пространства, но и защищать чувствительную электронику от вибрации, влаги и экстремальных температур. Точная подгонка необходима для создания эффективных уплотнений и обеспечения долговременной надежности.

| Промышленность | Типичный пластиковый компонент | Требования к критическому допуску |

|---|---|---|

| Медицина | Руководство по хирургии | ±0,001" (0,025 мм) |

| Робототехника | Захватная челюсть | ±0,002" (0,050 мм) |

| Автомобили | Корпус датчика | ±0,005" (0,127 мм) |

| Аэрокосмическая промышленность | Внутренний разъем | ±0,003" (0,076 мм) |

За пределами машины: Факторы, влияющие на точность

Хотя современный пятиосевой станок имеет решающее значение, он является лишь частью уравнения. Настоящая точность достигается при комплексном подходе. Выбор режущего инструмента, скорости и подачи резания, качество CAM-программирования и даже температура в цеху - все это играет свою роль. Понимание уникальных свойств каждого пластика, например скорости его теплового расширения, крайне важно для компенсации движения материала в процессе обработки пластика с ЧПУ.

Достижение жестких допусков в пластиковых деталях со сложной геометрией необходимо для таких критически важных отраслей, как медицина, робототехника и автомобилестроение. Передовая обработка пластмасс на станках с ЧПУ, особенно с многоосевыми возможностями, обеспечивает необходимую точность, но настоящий успех также зависит от экспертного программирования, знания материалов и целостного подхода к производству.

Лучшие практики по настройке инструментов и станков.

Приходилось ли вам видеть, как идеально спроектированная пластиковая деталь выходит из строя из-за плохой обработки поверхности или неправильных размеров? Часто проблема кроется не в конструкции, а в настройке.

Достижение оптимальных результатов при обработке пластика на станках с ЧПУ требует дисциплинированного подхода. Это включает в себя выбор правильного режущего инструмента для конкретного пластика, точную калибровку станка и поддержание чистоты и методичности установки для обеспечения точности размеров и превосходной обработки поверхности.

Важнейшая роль выбора инструмента

Успех любого проекта по обработке пластика на станках с ЧПУ начинается задолго до включения станка. Он начинается с выбора правильного инструмента для работы. В отличие от металлов, пластмассы являются плохими проводниками тепла. Использование неправильного инструмента может быстро создать трение, достаточное для расплавления материала, что приведет к образованию липкой массы и испорченной детали.

Материал инструмента: Твердый сплав против быстрорежущей стали (HSS)

Для большинства работ с пластиком достаточно и экономически выгодно использовать инструменты из быстрорежущей стали (HSS). Их можно заточить до очень острого края, что очень важно для чистого срезания пластика, а не его продавливания. Однако при работе с абразивными армированными пластиками, такими как стеклонаполненный нейлон или углеродный PEEK, без твердосплавных инструментов не обойтись. В прошлых проектах PTSMAKE мы обнаружили, что превосходная износостойкость твердого сплава позволяет сохранять острую режущую кромку намного дольше, предотвращая накопление тепла, которое приводит к плавлению и плохой отделке. Без острой кромки вы, по сути, просто стираете материал, что снижает точность и качество поверхности.

Геометрия инструмента: Больше, чем просто острота

Форма инструмента так же важна, как и его материал.

- Флейта Граф: Для пластмасс лучше использовать меньшее количество канавок (обычно 1 или 2). Это обеспечивает большее пространство для удаления стружки, предотвращая ее скопление, расплавление и прилипание к инструменту или детали.

- Угол спирали: Больший угол спирали помогает отводить стружку вверх и в сторону от зоны резания.

- Углы наклона и просвета: Положительные углы наклона и высокие углы зазора снижают силу резания и трение. В результате получается более чистый срез с меньшим нагревом. По нашему опыту, даже небольшое отклонение в геометрии инструмента может повлиять на конечную деталь. Очень важно тщательно следить за износом инструмента, так как затупленный инструмент увеличивает силы резания и выделяет избыточное тепло, что может привести к внутренним напряжениям и короблению детали. Небольшое количество инструмента Выбег4 также может привести к образованию слишком большого отверстия или щели.

Вот краткое руководство, которое мы используем для подбора инструментов к распространенным пластмассам:

| Материал пластик | Рекомендуемый тип инструмента | Ключевое соображение |

|---|---|---|

| Акрил (PMMA) | Одинарная флейта, полированная | Предотвращает растрескивание и обеспечивает прозрачное покрытие. |

| Дельрин (POM) | 2-фланцевый, острый из быстрорежущей стали/твердого сплава | Машины легкие, сосредоточьтесь на эвакуации чипов. |

| PEEK (ненаполненный) | Твердый сплав с 2-мя фланцами, острый | Абразивный; требует износостойкой оснастки. |

| Нейлон (стеклонаполненный) | Твердый сплав с 2-мя фланцами, с покрытием | Высокая абразивность; покрытие продлевает срок службы инструмента. |

Процедуры калибровки и настройки станка

Отличный инструмент бесполезен, если станок, на котором он хранится, не настроен и не откалиброван должным образом. Для прецизионной обработки пластика на станках с ЧПУ постоянство - это все, и это постоянство обеспечивается станком, который работает точно так, как ожидается, каждый раз. Это не процесс "установил и забыл"; он требует постоянного внимания.

Основание: Уровень и устойчивость машины

Это может показаться банальным, но физическая устойчивость станка с ЧПУ имеет первостепенное значение. Станок должен быть идеально ровным и стоять на прочном фундаменте, чтобы свести к минимуму вибрацию. Вибрация - враг хорошего качества обработки поверхности. Даже незначительные вибрации могут привести к появлению следов дребезга на поверхности пластиковой детали, что особенно заметно на таких материалах, как акрил или поликарбонат, которые требуют полированного внешнего вида. Мы регулярно проверяем выравнивание наших станков, особенно после значительных изменений в цехе.

Регулярная калибровка для долговременной точности

Калибровка обеспечивает точность движений станка. Когда контроллер дает команду на перемещение на 10 мм, ось должна переместиться ровно на 10 мм.

- Компенсация обратного удара: Это позволяет устранить небольшой люфт в приводных винтах. Со временем механический износ может увеличить люфт, что приводит к неточностям в размерах. Мы регулярно проводим калибровочные тесты для измерения и компенсации этого люфта.

- Выравнивание шпинделя и осей: Шпиндель должен быть абсолютно перпендикулярен станине станка. Любая несоосность приведет к образованию конических стенок и неквадратных деталей. Проведя обширные исследования с нашими клиентами по компонентам медицинского оборудования, мы узнали, что даже крошечная несоосность может привести к проблемам при сборке в дальнейшем.

Крепление заготовки: Фиксация без повреждений

Пластмассы гораздо мягче металлов и могут быть легко повреждены или деформированы при чрезмерном давлении зажима. Использование стандартных машинных тисков с зазубренными губками - залог неудачи.

- Мягкие челюсти: Мы часто изготавливаем специальные губки из алюминия или даже блока того же пластика, чтобы надежно удерживать детали, не повреждая поверхность.

- Вакуумные столы: Для плоских листов пластика вакуумный стол обеспечивает равномерное, распределенное по всей детали усилие прижима, устраняя необходимость в зажимах.

- Крепление: Для сложных деталей заказное приспособление часто является лучшим решением. Оно поддерживает деталь должным образом и обеспечивает ее надежную фиксацию и правильную ориентацию при обработке.

Вот упрощенный контрольный список перед пробежкой, который помогает нашей команде поддерживать постоянство:

| Контрольная точка | Действие | Почему это важно |

|---|---|---|

| Чистота оборудования | Уберите все стружки с рабочей зоны. | Предотвращает вмешательство стружки и обеспечивает точную посадку. |

| Держатель инструмента и конус шпинделя | Перед установкой инструмента протрите его. | Обеспечивает минимальное биение инструмента и максимальную жесткость. |

| Посадка заготовки | Убедитесь, что деталь плоская относительно параллелей. | Гарантирует точность оси Z и предотвращает опрокидывание. |

| Охлаждающая жидкость/воздушная струя | Проверьте, правильно ли направлены форсунки. | Способствует удалению стружки и предотвращает плавление. |

Для высококачественной обработки пластика на станках с ЧПУ тщательная настройка не является обязательным условием. Правильный выбор инструмента, регулярная калибровка станка и продуманные стратегии закрепления напрямую влияют на точность размеров, качество обработки поверхности и целостность детали, превращая хороший дизайн в превосходный конечный продукт, отвечающий всем спецификациям.

Оптимизация параметров резки пластмасс.

Вы сталкиваетесь с проблемой оплавленных кромок, плохой обработки поверхности или даже трещин на деталях при обработке пластмасс? Вызывают ли эти проблемы досадные задержки и дорогостоящие отходы материалов в ваших проектах?

Оптимизация скорости резания, подачи, частоты вращения шпинделя и глубины реза является обязательным условием успешной обработки пластмасс. Эти параметры напрямую влияют на тепловыделение, качество поверхности и эффективность, формируя основу для предотвращения дефектов и достижения точных, надежных результатов каждый раз.

При работе над любым проектом по обработке пластика на станках с ЧПУ первыми переменными, которые мы задаем, являются параметры резки. Это не просто цифры, которые вы берете из графика; это динамический набор инструкций, которые диктуют, как инструмент взаимодействует с материалом. Ошибиться в них - самый быстрый способ испортить заготовку. Правильное их определение - вот где проявляется истинное мастерство прецизионной обработки.

Core Duo: Скорость резания и скорость подачи

Скорость резания (измеряется в футах поверхности в минуту или SFM) и скорость подачи (скорость, с которой инструмент движется через материал) фундаментально связаны. Для пластмасс целью является создание чистой стружки, которая отводит тепло от детали. Распространенная ошибка - считать, что медленнее всегда безопаснее. Для многих пластмасс слишком медленное движение не позволяет инструменту эффективно резать; вместо этого он трется о материал, создавая чрезмерное трение и нагрев. Это может привести к плавлению, заклиниванию инструмента и плохой обработке поверхности.

Поиск баланса для различных пластиков

Идеальный баланс существенно различается для разных типов пластика.

- Более мягкие пластики с низкой температурой плавления (например, ПЭНД, ПЭВД): Эти материалы склонны к плавлению. Мы часто используем более высокую скорость подачи в сочетании с умеренной скоростью резания. Такой подход обеспечивает постоянное движение режущей кромки в свежем, холодном материале, создавая четкую стружку и минимизируя накопление тепла.

- Более твердые, абразивные пластики (например, PEEK, стеклонаполненный нейлон): Они требуют другой стратегии. Хотя они лучше справляются с нагревом, их абразивная природа может привести к быстрому износу инструмента. В этом случае мы можем снизить скорость резания, чтобы сохранить срок службы режущего инструмента, но поддерживать постоянную скорость подачи для предотвращения истирания. Главное - управлять износ инструмента5 без чрезмерного нагрева, который может вызвать тепловой стресс.

В нашей работе в PTSMAKE мы разработали внутренние рекомендации, основанные на многолетних испытаниях. Ниже приведена упрощенная таблица, показывающая исходные точки, которые мы часто используем в качестве базового уровня перед точной настройкой геометрии конкретной детали.

| Тип пластика | Скорость резки (SFM) | Скорость подачи (IPR) | Ключевое соображение |

|---|---|---|---|

| ABS | 600 - 1000 | 0.004 - 0.012 | Склонны к плавлению; обеспечьте хороший отвод стружки. |

| Поликарбонат (PC) | 500 - 800 | 0.005 - 0.015 | Может быть хрупким; избегайте чрезмерного давления на инструмент. |

| Delrin® (POM) | 800 - 1200 | 0.005 - 0.020 | Прекрасная обработка; отличное формирование сколов. |

| PEEK | 400 - 700 | 0.003 - 0.010 | Абразив; используйте твердосплавные инструменты и следите за их износом. |

Эта таблица служит в качестве руководства, но помните, что каждая работа по обработке пластика на станках с ЧПУ уникальна.

Помимо скорости и подачи, скорость вращения шпинделя и глубина резания добавляют еще один уровень контроля, который напрямую влияет как на качество детали, так и на эффективность работы. Эти два параметра не менее важны и должны регулироваться в гармонии со скоростью резания и подачей. Их игнорирование может свести на нет все тщательно выполненные расчеты.

Скорость вращения шпинделя и ее влияние на нагрузку стружки

Скорость вращения шпинделя (RPM) напрямую связана со скоростью резания, но наиболее важной является связь со скоростью подачи. Вместе они определяют "нагрузку на стружку" - толщину материала, снимаемого каждой режущей кромкой инструмента. Правильная нагрузка на стружку имеет решающее значение для обработки пластмасс.

Почему нагрузка на чип имеет значение

- Слишком низко: Если скорость шпинделя слишком высока для скорости подачи, то стружка будет слишком мала. Фрезы инструмента будут тереться о пластик, а не резать его, выделяя значительное тепло и приводя к расплавлению. Это очень распространенная проблема, которую мы наблюдаем в случае выхода из строя пластиковых деталей.

- Слишком высоко: Если скорость подачи слишком агрессивна для скорости вращения шпинделя, нагрузка на стружку слишком велика. Это создает огромную нагрузку на режущий инструмент и заготовку, что может привести к поломке инструмента, сколу пластика или созданию грубой, шероховатой поверхности.

В прошлых проектах с клиентами мы пришли к выводу, что идеальным вариантом является равномерная, умеренно толстая стружка. Она достаточно прочная, чтобы отгибаться от детали, эффективно отводя тепло.

Глубина среза: Компромисс между эффективностью и качеством

Глубина резания (DOC) означает, насколько глубоко инструмент входит в материал за один проход. Часто возникает соблазн максимально увеличить глубину резания, чтобы быстрее удалить материал и сократить время цикла. Однако в случае с пластмассами такой подход может оказаться губительным.

Неглубокие и глубокие разрезы

Глубокий разрез концентрирует большое количество энергии и давления инструмента в одной области, что может привести к:

- Скопление тепла: Большее количество разрезаемого материала означает большее трение и большее нагревание.

- Отклонение деталей: Пластмассы не такие жесткие, как металлы. При сильном резе материал может согнуться или отойти от инструмента, что приведет к неточностям в размерах.

- Раскалывание от стресса: Некоторые пластики, например акрил и поликарбонат, подвержены растрескиванию под воздействием высоких усилий при обработке.

Для большинства видов обработки пластика на станках с ЧПУ мы отдаем предпочтение нескольким, более мелким проходам, а не одному глубокому. Такая стратегия помогает управлять теплом, снижает давление на инструмент и дает нам гораздо больший контроль над конечными размерами и качеством обработки поверхности.

| Параметр | Агрессивная стратегия (высокий риск) | Консервативная стратегия (высокое качество) | Результат |

|---|---|---|---|

| Скорость вращения шпинделя | Очень высокий | От умеренного до высокого | Уравновешивает тепло и режущее действие. |

| Скорость подачи | Очень высокий | Умеренный | Создает правильную стружку для отвода тепла. |

| Глубина среза | Глубина (одиночное прохождение) | Мелководье (несколько проходов) | Уменьшает напряжение и предотвращает прогиб детали. |

Такой консервативный подход может показаться медленным на бумаге, но он позволяет избежать брака и переделок, что делает его гораздо более эффективным и экономичным в долгосрочной перспективе.

Оптимизация параметров резания необходима для качественной обработки пластика на станках с ЧПУ. Сбалансированный подход к скорости резания, скорости подачи, частоте вращения шпинделя и глубине резания предотвращает тепловое повреждение и дефекты, обеспечивая превосходную обработку поверхности и точность размеров для надежного и эффективного производства.

Преимущества быстрого прототипирования и малосерийного производства.

Вам когда-нибудь требовалось несколько функциональных деталей для тестирования, но при этом приходилось сталкиваться с запросами на дорогостоящую и трудоемкую оснастку для литья под давлением? Это часто становится серьезным препятствием в разработке продукта.

Обработка пластика с ЧПУ - идеальное решение, предлагающее беспрецедентную скорость и экономическую эффективность для создания высокоточных функциональных прототипов и небольших серий. Она устраняет необходимость в дорогостоящей оснастке, позволяя быстро разрабатывать итерации и быстрее выходить на рынок.

Путь от цифровой CAD-модели до физической детали, которую можно взять в руки, - вот где происходит настоящее волшебство при разработке продукта. Обработка пластика с ЧПУ служит мощным мостом, делая этот переход более быстрым и эффективным, чем когда-либо. Речь идет не просто о создании похожей модели, а о производстве функционального компонента, который ведет себя именно так, как задумано.

Скорость итераций

Одно из самых значительных преимуществ обработки с ЧПУ для создания прототипов - это скорость. Поскольку процесс происходит непосредственно из 3D-файла CAD, мы можем начать резку материала уже через несколько часов после получения проекта. Нет необходимости ждать неделями, чтобы создать и протестировать пресс-форму. Если после испытания первого прототипа обнаруживаются недостатки конструкции, инженер может просто обновить модель CAD. Затем мы можем изготовить пересмотренную версию, иногда в тот же день. Такая быстрая обратная связь бесценна и позволяет командам разработчиков быстро и уверенно совершенствовать свои продукты. В компании PTSMAKE мы убедились, что этот процесс сокращает сроки разработки на 50-70% по сравнению с традиционными методами, требующими оснастки.

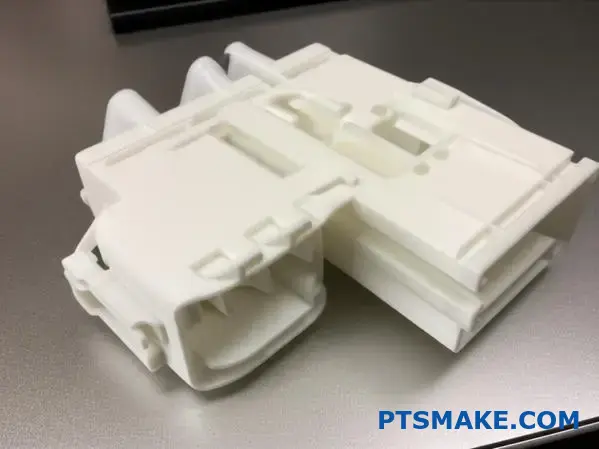

Функциональные испытания с использованием материалов производственного класса

Прототипы должны быть испытаны в реальных условиях. Обработка на станках с ЧПУ позволяет использовать точно такой же пластик, который вы планируете использовать для изготовления конечной детали, будь то ABS, поликарбонат, PEEK или нейлон. Это означает, что вы можете проводить значимые функциональные испытания на прочность, химическую стойкость и термостойкость. Детали демонстрируют истинную свойства изотропного материала6Это гарантирует, что результаты испытаний будут надежными и непосредственно применимыми к конечному продукту массового производства. Это критическое преимущество по сравнению с некоторыми методами 3D-печати, где свойства материалов могут меняться в зависимости от ориентации сборки.

Преодоление разрыва в производстве

Прототипы с ЧПУ служат идеальным "мостиком" перед началом крупносерийного производства. Проверяя форму, посадку и функциональность конструкции с помощью нескольких высококачественных обработанных деталей, вы значительно снижаете риск инвестиций в дорогостоящие инструменты для литья под давлением.

| Характеристика | Обработка пластика с ЧПУ (прототипы) | Оснастка для литья под давлением (прототип) |

|---|---|---|

| Время выполнения | 1-10 дней | 4-8 недель |

| Стоимость для 1-100 деталей | От низкого до умеренного | Чрезвычайно высокий |

| Гибкость конструкции | Очень высокий (Легко изменить CAD) | Очень низкий (дорогостоящие модификации пресс-формы) |

| Выбор материала | Широкий ассортимент производственных пластмасс | Ограничено совместимостью с инструментом |

Помимо создания прототипов, обработка пластика с ЧПУ - это невероятно мощный инструмент для мелкосерийного производства. Не каждый продукт предназначен для миллионного производства. Многие приложения в таких отраслях, как аэрокосмическая промышленность, медицинское оборудование и индивидуальное машиностроение, требуют небольших партий высокоточных деталей, часто от 100 до 5 000 штук. В этих случаях традиционные методы производства, такие как литье под давлением, просто не имеют смысла. Первоначальные затраты на оснастку сделают стоимость одной детали непомерно дорогой. Именно в таких случаях обработка с ЧПУ становится основным методом производства, а не просто временным шагом.

Экономическая эффективность без амортизации оснастки

Самой крупной статьей расходов при литье под давлением является сама стальная пресс-форма. Эта стоимость амортизируется, или распределяется на общее количество производимых деталей. Если вы производите сотни тысяч деталей, стоимость оснастки на одну деталь становится незначительной. Однако если вам нужно всего 500 деталей, то вся стоимость оснастки делится на 500, что приводит к очень высокой цене единицы продукции. Обработка с ЧПУ полностью исключает эту проблему. Нет никакой оснастки. Стоимость зависит от машинного времени, материалов и трудозатрат, что делает ее линейной и предсказуемой. Это делает его наиболее финансово выгодным вариантом для краткосрочного производства.

Производство по требованию и контроль запасов

Малосерийное производство с использованием обработки на станках с ЧПУ также позволяет реализовать более гибкую стратегию производства по требованию. Вместо того чтобы производить тысячи деталей для удовлетворения минимального заказа и затем хранить их на складе, вы можете заказывать детали по мере их необходимости. Такой подход, который мы помогаем внедрить многим нашим клиентам, снижает затраты на хранение запасов, минимизирует риск устаревания запасов в случае обновления конструкции и улучшает движение денежных средств. Это подход бережливого производства, идеально подходящий для современного быстро меняющегося рынка.

Рыночные испытания и пилотные проекты

Прежде чем приступить к полномасштабному запуску продукта, компаниям часто необходимо провести рыночное тестирование или пробную партию. Обработка на станках с ЧПУ - идеальный метод для производства первых нескольких сотен или тысяч единиц продукции для первоначального запуска. Она позволяет быстро передать продукт в руки реальных покупателей и собрать ценные отзывы без огромных предварительных инвестиций и рисков, связанных с использованием жесткой оснастки.

| Объем производства | Рекомендуемый метод | Ключевое соображение |

|---|---|---|

| 1-100 единиц | Обработка с ЧПУ / 3D-печать | Потребности в скоростном и функциональном тестировании. |

| 100-5,000 единиц | Обработка с ЧПУ | Позволяет избежать высоких затрат на оснастку для низкие объёмы. |

| 5,000+ единиц | Литье под давлением | Самая низкая стоимость одной детали после амортизации оснастки. |

Обработка пластика с ЧПУ позволяет быстро создавать прототипы, используя материалы производственного качества без использования инструментов. Для малосерийного производства она является экономически выгодной альтернативой дорогостоящему литью под давлением, снижая финансовые риски, позволяя производить продукцию по требованию и быстрее выходить на рынок.

Обеспечение качества и согласованности при изготовлении пластиковых деталей с ЧПУ.

Приходилось ли вам сталкиваться с разочарованием, когда вы получаете партию пластиковых деталей, качество которых варьируется от одного экземпляра к другому? Это может сорвать все сроки проекта.

Истинная последовательность в обработке пластмасс с ЧПУ достигается благодаря сочетанию строгих протоколов контроля, стандартизированного управления процессом и точности, присущей технологии компьютерного управления. Такой систематический подход обеспечивает надежное соответствие каждой детали строгим проектным спецификациям, сводя к минимуму вариативность и гарантируя производительность.

Обеспечение качества - это не просто последний шаг, это философия, заложенная во всем производственном процессе. С момента получения файла САПР и до конечной отгрузки каждый этап направлен на устранение вариативности и обеспечение согласованности. Все начинается со всестороннего анализа спецификаций проекта, включая допуски, требования к материалам и любые специфические требования к геометрическим размерам и допускам (GD&T).

Внутрипроцессный контроль качества (IPQC)

Мы не ждем конца, чтобы проверить качество. IPQC имеет решающее значение для поддержания постоянства в ходе производства. Это предполагает периодическое извлечение деталей непосредственно из станка с ЧПУ для измерения и проверки. Таким образом, мы можем на ранней стадии выявить любые потенциальные отклонения, будь то износ инструмента, смещение станка или незначительные отклонения материала. Такой упреждающий подход позволяет предотвратить производство большого количества деталей, не соответствующих спецификации, и сэкономить время и ресурсы. Область Метрология7 В основе этих точных измерений лежат фундаментальные принципы, обеспечивающие калибровку наших приборов и надежность наших методов.

Инспекция первого изделия (FAI)

Перед запуском полной партии продукции мы всегда проводим инспекцию первого изделия. Первая изготовленная деталь тщательно измеряется на соответствие каждому размеру и спецификации, указанным в чертеже. Этот отчет FAI - важнейший документ, подтверждающий правильность наших настроек, программирования и оснастки. Он служит "золотым образцом" или эталоном для остальной части производства.

| Этап проверки | Назначение | Основные мероприятия |

|---|---|---|

| Проверка материалов | Обеспечивает соответствие сырья спецификациям проекта. | Проверьте сертификаты на материалы, при необходимости проведите испытания на твердость. |

| Проверка первой статьи | Проверяет производственную установку и процесс. | Полноразмерный макет, сравнение с CAD и чертежами. |

| Внутрипроизводственный контроль | Следит за постоянством в процессе производства. | Регулярный отбор проб, измерение ключевых характеристик, проверка износа инструмента. |

| Окончательная проверка | Подтверждает соответствие всей партии стандартам качества. | Выборочная или 100% проверка, визуальный контроль, проверка документации. |

Роль технологий

Современные станки с ЧПУ невероятно точны, но они хороши лишь настолько, насколько хороши поддерживающие их системы. В компании PTSMAKE мы используем передовые координатно-измерительные машины (КИМ) и другие калиброванные инструменты контроля для измерения сложных геометрических параметров с микронной точностью. Эти данные используются не только для принятия решений "годен/не годен"; мы используем их для анализа стабильности процесса и непрерывного совершенствования. Эта приверженность технологиям и процессам позволяет нам постоянно поставлять высококачественные детали для обработки пластика на станках с ЧПУ.

Помимо самого процесса обработки, для обеспечения надежности и стабильности конечной детали необходимы этапы последующей обработки и надежная система управления качеством (СМК). Даже самая точно обработанная деталь может оказаться под угрозой из-за некачественной отделки или плохого обращения. Вот почему мы относимся к этим заключительным этапам с той же тщательностью и контролем, что и к первоначальной резке.

Стандартизированные протоколы постобработки

Пост-обработка - это не просто повод для размышлений; это критически важный этап производства, влияющий на функциональность, внешний вид и долговечность детали. Будь то снятие заусенцев с острых кромок, полировка паром для придания оптической чистоты или дробеструйная обработка для получения равномерного матового покрытия, мы следуем стандартным протоколам для каждой процедуры. Это гарантирует, что все детали в партии имеют одинаковую поверхность и эстетическое качество.

Последовательность обработки поверхности

Достижение постоянной шероховатости поверхности (Ra) жизненно важно для многих областей применения, особенно для деталей, требующих уплотнения поверхности или предъявляющих особые эстетические требования. Мы контролируем это с помощью:

- Программируемые траектории инструментов: Использование специальных траекторий обработки в программе CAM для создания однородной текстуры.

- Контролируемые ручные процессы: Если требуется ручная отделка, наши специалисты обучены специальным техникам и используют контролируемые абразивные материалы и инструменты, чтобы избежать разночтений.

- Приборы для определения шероховатости поверхности: Мы используем профилометры для измерения и проверки соответствия качества поверхности спецификациям чертежа.

Такое внимание к деталям гарантирует, что последняя деталь будет выглядеть и ощущаться точно так же, как первая.

Система менеджмента качества (СМК) и прослеживаемость

Наличие установленной СМК, например сертификата ISO 9001, обеспечивает основу для всей нашей деятельности по обеспечению качества. Это не просто сертификат на стене; это живая система, которая управляет нашей деятельностью. Ключевым компонентом этой системы является прослеживаемость. От номера партии сырья до конкретного станка и оператора, работавшего на нем, - мы можем проследить всю историю любой детали, которую производим. Это бесценно для поиска и устранения неисправностей и для предоставления нашим клиентам документации, необходимой для их собственных систем качества, особенно в медицинской и аэрокосмической промышленности. Такая прослеживаемость укрепляет доверие и устраняет любые опасения по поводу долгосрочной надежности деталей. Быть надежным производственным партнером - основная часть нашей миссии в PTSMAKE.

Обеспечение стабильного качества пластиковых деталей с ЧПУ основывается на многогранном подходе. Он сочетает в себе присущую технологии ЧПУ точность с тщательными проверками в процессе производства, подробными отчетами FAI и стандартизированной последующей обработкой. Это гарантирует соответствие каждой детали строгим спецификациям, обеспечивая надежность от первой до последней детали.

Общение с поставщиками и оптимизация процесса закупок?

Вы когда-нибудь чувствовали, что ваш проект застрял в петле недопонимания с поставщиком, что приводит к дорогостоящим задержкам и переделкам? Это распространенное разочарование, которое может сорвать даже самые смелые планы.

Оптимизация закупок для обработки пластика на станках с ЧПУ включает в себя создание четких протоколов общения, предоставление полной технической документации с самого начала и сотрудничество с поставщиками, предлагающими комплексные услуги. Такой упреждающий подход минимизирует двусмысленность, сокращает время выполнения заказа и гарантирует, что ваш проект будет идти по плану и в рамках бюджета.

Основа: Четкая и последовательная коммуникация

Эффективная коммуникация - это не просто отправка электронных писем, это создание общего понимания целей проекта с самого первого дня. В любом проекте по обработке пластика на станках с ЧПУ двусмысленность - враг точности. Чем больше деталей вы предоставите заранее, тем более гладким будет весь процесс. Успех проекта часто зависит от качества первоначального обмена информацией.

Создание комплексного пакета технических данных (TDP)

Еще до того, как вы запросите коммерческое предложение, вашим самым мощным инструментом станет полный пакет технических данных (TDP). Это не просто 3D-модель. Надежный TDP не оставляет места для догадок.

- Файлы 3D CAD: Обязательно наличие нативных файлов (например, STEP или IGS).

- Технические чертежи 2D: В них должны быть четко определены критические размеры, допуски, требования к чистоте поверхности (например, значения Ra) и спецификации материалов.

- Разметка материалов: Будьте конкретны. Вместо простого "ABS" укажите "ABS, черный, Lustre-lok L-100", если это то, что вам нужно.

- Количество и сроки: Укажите количество деталей, необходимых для прототипов, опытных партий и массового производства, а также целевые сроки поставки.

Ключевой частью этого первоначального обсуждения является тщательный обзор Проектирование для обеспечения технологичности (DFM)8 принципы. Опытный поставщик проанализирует ваш TDP и предоставит отзывы, которые позволят улучшить качество деталей и снизить затраты еще до того, как будет вырезан один чип из пластика.

Установление каденции общения

Как только проект стартует, не позволяйте коммуникациям заглохнуть. Договоритесь о регулярном графике обновлений. Для этого не обязательно проводить длительные совещания. Простое еженедельное электронное письмо с фотографиями хода работ или быстрая проверка состояния дел может предотвратить превращение мелких вопросов в крупные проблемы.

| Плохая практика общения | Практика эффективной коммуникации |

|---|---|

| Нечеткие электронные письма и устные инструкции | Подробный ППР и письменная документация |

| Предполагается, что поставщик понимает. | Планирование стартового звонка для рассмотрения всех спецификаций |

| Отсутствие запланированных обновлений | Еженедельные отчеты о проделанной работе с фотографиями |

| Задержка с ответами на вопросы | Специальное контактное лицо для получения быстрых ответов |

Установив эти четкие ожидания с самого начала, вы создадите фундамент доверия и прозрачности, который будет приносить дивиденды на протяжении всего производственного процесса.

Стратегическое преимущество интегрированного партнера

Управление одним поставщиком - сложная задача. Управление несколькими поставщиками для различных производственных процессов может быстро превратиться в логистический кошмар. Именно в этом случае партнерство с компанией, предлагающей комплексные решения, дает значительное преимущество, особенно для сложных проектов, требующих не только обработки пластика на станках с ЧПУ.

Упрощение сложных цепочек поставок

Рассмотрим проект, который начинается с изготовления прототипов с ЧПУ, а затем переходит к крупносерийному литью под давлением для производства. Жонглирование цехом с ЧПУ и отдельным литьевым производством создает множество точек потенциального сбоя. Вам придется управлять двумя наборами контактов, двумя системами контроля качества и двумя графиками отгрузки. По опыту компании PTSMAKE мы знаем, что такая разрозненность приводит к задержкам и несоответствию качества. Единый, интегрированный партнер управляет всем рабочим процессом под одной крышей. Мы управляем переходом от обработанного прототипа к формованной детали, обеспечивая соблюдение проектного замысла и постоянное качество. Такой единый подход упрощает все для вас.

Сокращение сроков выполнения и снижение риска для вашего проекта

Работа с одним партнером оказывает прямое и положительное влияние на сроки реализации проекта.

- Нет Транзитное время: Детали не нужно доставлять из механического цеха на формовочное производство. Уже одно это может сэкономить несколько дней или даже недель.

- Унифицированный контроль качества: Одна и та же команда специалистов по качеству контролирует весь проект. Они понимают критические особенности еще на этапе создания прототипа и обеспечивают их сохранение в производстве.

- Бесшовный DFM: Команда, обеспечившая обратную связь по DFM для ваших обработанных деталей, - та же самая, что и при изготовлении пресс-формы для литья под давлением. Такая преемственность обеспечивает передачу производственных знаний на всех этапах.

| Подход с использованием нескольких поставщиков | Интегрированный партнерский подход |

|---|---|

| Несколько точек контакта | Единая точка контакта |

| Возможность изменения качества | Постоянный контроль качества |

| Дополнительное время на доставку и логистику | Отсутствие задержек при внутреннем транзите |

| Фрагментарная обратная связь по DFM | Сплоченный DFM от начала и до конца |

| Более высокие накладные расходы на управление | Оптимизированное управление проектами |

В конечном итоге оптимизированный процесс закупок - это не только поиск самой низкой цены. Речь идет о поиске партнера, который сможет снизить сложность, уменьшить риски и стать продолжением вашей собственной команды. Такой комплексный подход - самый быстрый и надежный путь к выводу высококачественного продукта на рынок.

Эффективная связь с поставщиками зависит от четкой документации и регулярного обновления. Сотрудничество с интегрированным поставщиком для комплексная обработка пластика на станках с ЧПУ Проекты еще больше оптимизируют закупки, значительно снижая сложность, время выполнения и вероятность ошибок, обеспечивая более плавный путь от разработки до производства.

Узнайте, как станок рассчитывает траектории движения инструмента, что очень важно для получения плавных кривых и точных сложных геометрических форм. ↩

Узнайте, как склонность материала к поглощению влаги может повлиять на его стабильность и эксплуатационные характеристики. ↩

Поймите основные принципы движения станка, которые делают возможной высокоточную обработку. ↩

Поймите, как этот крошечный дефект может кардинально повлиять на допуск и качество обработки поверхности вашей детали. Нажмите, чтобы узнать больше. ↩

Узнайте о различных видах износа инструмента, чтобы лучше диагностировать и предотвратить преждевременный выход инструмента из строя при обработке. ↩

Поймите, почему свойства материала неизменны во всех направлениях и почему это важно для прочности вашей детали. ↩

Перейдите по этой ссылке, чтобы узнать, как наука измерений обеспечивает точное соответствие деталей техническим условиям. ↩

Узнайте, как применение принципов DFM может оптимизировать ваши конструкции, снизить производственные затраты и ускорить выход на рынок. ↩