Выбор неправильного производителя станков с ЧПУ может сорвать все сроки и бюджет вашего проекта. Мне приходилось наблюдать, как инженерные команды борются с непостоянным качеством, нарушением сроков и поставщиками, которые исчезают при возникновении технических вопросов.

Правильно выбранный производитель механической обработки с ЧПУ сочетает в себе проверенные возможности, сертификаты качества, надежные графики поставок и оперативную связь, чтобы ваши детали соответствовали спецификациям в срок и в рамках бюджета.

В компании PTSMAKE я работаю с инженерными командами, которые регулярно сталкиваются с этим решением. Выбор производителя напрямую влияет на качество продукции, сроки выполнения проекта и общий успех. В этом руководстве вы узнаете о восьми ключевых факторах, которые отличают надежных партнеров по обработке на станках с ЧПУ от тех, кто создает головную боль. Вы узнаете, как оценить возможности, определить стандарты качества и построить партнерские отношения, которые будут поддерживать ваши проекты от прототипа до производства.

Понимание возможностей обработки с ЧПУ

Случалось ли вам разрабатывать сложную деталь, а затем обнаруживать, что ее изготовление оказалось гораздо сложнее или дороже, чем предполагалось? Такая неувязка часто возникает из-за недостаточного понимания возможностей производства.

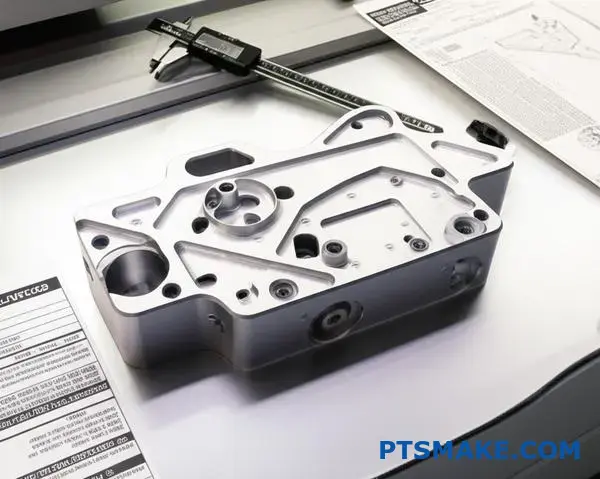

Понимание возможностей обработки с ЧПУ предполагает знание основных процессов, таких как фрезерование и токарная обработка, расширенных возможностей, таких как многоосевые и гибридные системы, а также того, как они обеспечивают жесткие допуски и сложные геометрические формы. Эти знания помогают преодолеть разрыв между конструкторским замыслом и технологичностью, обеспечивая качество и инновации.

Основа: Фрезерование и токарная обработка

По своей сути обработка с ЧПУ - это субтрактивный процесс. Мы начинаем с цельного блока материала и точно отрезаем его, чтобы создать готовую деталь. Два основных метода для этого - фрезерование и токарная обработка. Хотя они оба режут материал, их подход совершенно разный, и выбор правильного - это первый шаг к эффективному производственному плану. В наших проектах в PTSMAKE мы часто начинаем разговор с выяснения того, является ли деталь "фрезерной" или "токарной", чтобы с самого начала определить правильную стратегию.

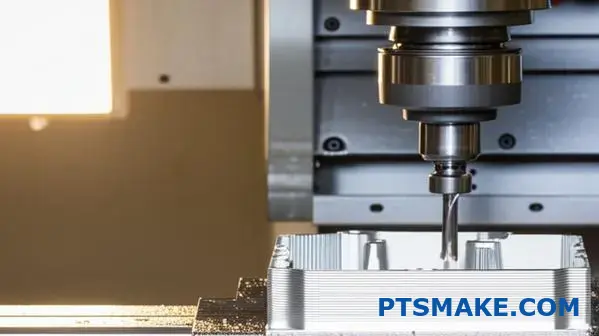

Фрезерная обработка с ЧПУ: Формирование формы с помощью вращающегося инструмента

При фрезеровании с ЧПУ заготовка удерживается в неподвижном состоянии, а вращающийся режущий инструмент перемещается по нескольким осям для удаления материала. Этот метод невероятно универсален, что делает его идеальным для создания плоских поверхностей, карманов, пазов и сложных 3D-контуров.

- Трехкоординатная фрезерная обработка: Это наиболее распространенная форма, при которой инструмент перемещается в направлениях X, Y и Z. Она идеально подходит для простых деталей, таких как кронштейны, корпуса и пластины.

- 5-осевая фрезерная обработка: Вот тут-то все и становится интересным. Добавив две оси вращения, режущий инструмент может подходить к заготовке практически под любым углом. Это позволяет квалифицированному

производитель станков с ЧПУдля создания очень сложных геометрических форм за один установ, что значительно повышает точность за счет уменьшения ошибок, которые могут возникать при повторной ручной обработке детали. Кроме того, увеличивается время цикла и создаются более гладкие и органичные поверхности.

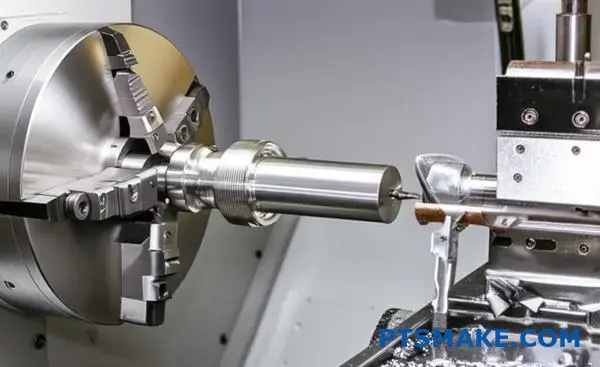

Токарная обработка с ЧПУ: Точность при вращении

При токарной обработке с ЧПУ заготовка вращается с высокой скоростью, а неподвижный режущий инструмент снимает материал. Этот процесс используется для создания цилиндрических или конических деталей. Подумайте о валах, штифтах, насадках и крепежных элементах. Токарный станок с ЧПУ может эффективно создавать такие элементы, как канавки, резьбы и конусы, с исключительной точностью. Принципы Определение геометрических размеров и допуск1 Здесь очень важно определить концентричность и биение элементов относительно центральной оси детали.

Вот простая схема, которая поможет их различить:

| Характеристика | Фрезерование с ЧПУ | Токарная обработка с ЧПУ |

|---|---|---|

| Первичное движение | Вращающийся инструмент, неподвижная заготовка | Стационарный инструмент, вращающаяся заготовка |

| Типовые геометрии | Квадратные/плоские элементы, карманы, сложные 3D-поверхности | Цилиндрические, конические, резьбовые элементы |

| Общие части | Корпуса, кронштейны, коллекторы, стержни пресс-форм | Валы, штифты, втулки, фитинги, насадки |

| Станки | Обрабатывающий центр | Токарный станок |

Выбор между ними не всегда является исключительным. Для обработки многих деталей требуются как фрезерные, так и токарные операции, поэтому на помощь приходят многофункциональные станки и тщательное планирование процессов.

Раздвигая границы: Передовые возможности

Просто знать разницу между фрезерованием и точением - это только начало. Настоящая ценность современного производитель станков с ЧПУ заключается в способности использовать передовые технологии для воплощения сложного дизайна в реальность. Именно здесь мы переходим от базового производства к высокоточному, обеспечивая большую свободу дизайна и превосходные характеристики продукта. В прошлых исследованиях с клиентами мы видели, как расширение этих границ может открыть инновации, которые раньше считались невозможными для производства.

Возможности многоосевой и гибридной обработки

Мы уже говорили о 5-осевом фрезеровании, но его влияние стоит подчеркнуть особо. Возможность обрабатывать сложную деталь за одну установку, которую часто называют "производством в одном месте", - это переломный момент. Это не только устраняет возможность человеческой ошибки при повторных настройках, но и гарантирует, что все детали будут идеально выровнены друг с другом. Это очень важно для применения в аэрокосмической промышленности и медицинском оборудовании, где точность не является обязательным условием.

Гибридное производство делает еще один шаг вперед, сочетая аддитивные процессы (например, 3D-печать металла) и субтрактивные процессы (обработка на станках с ЧПУ) в одном станке. Это позволяет создавать детали с внутренними каналами охлаждения или сложными решетчатыми структурами, которые невозможно обработать традиционным способом.

Достижение жестких допусков и превосходной отделки поверхности

Под "допуском" понимается допустимое отклонение для данного размера. "Жесткий" допуск может составлять всего ±0,005 мм (или 0,0002 дюйма). Для достижения этой цели требуется не просто современный станок, а целостный подход.

- Устойчивость машины: Сама машина должна быть невероятно жесткой и термически устойчивой, чтобы не допустить мельчайших отклонений во время работы.

- Инструментарий и стратегия: Выбор режущего инструмента, его покрытие, запрограммированная траектория движения инструмента - все это оказывает огромное влияние на конечную точность и чистоту обработки.

- Окружающая среда: Даже колебания температуры в мастерской могут повлиять на допуски чувствительных деталей. Мы работаем в климатической среде, чтобы смягчить эту проблему.

Качество поверхности (измеряемое в Ra) не менее важно, особенно для деталей, которые уплотняются, скользят или имеют особые эстетические требования. Различные технологические процессы позволяют получить разную отделку.

| Возможности | Типовая спецификация | Влияние на дизайн | Лучше всего подходит для |

|---|---|---|---|

| Стандартный допуск | ±0,1 мм (±0,004") | Хорошо подходит для деталей общего назначения, корпусов | Потребительские товары, конструкционные кронштейны |

| Жесткий допуск | ±0,01 мм (±0,0004") | Обеспечивает точную подгонку, выравнивание и сопряжение | Медицинские приборы, аэрокосмические компоненты, двигатели |

| Стандартная отделка | 3,2 мкм Ra | Обработанный, видимые следы инструмента | Некритичные поверхности, внутренние компоненты |

| Тонкая отделка | 0,8 мкм Ra | Гладкая, отражающая поверхность | Уплотнительные поверхности, посадки подшипников, эстетические детали |

Понимание этих расширенных возможностей позволяет вам, разработчику, с уверенностью указывать требования, зная, что они могут быть выполнены. Это открывает путь к созданию более компактных, эффективных и надежных изделий.

Глубокое понимание возможностей ЧПУ, от базовой фрезерной и токарной обработки до продвинутой многоосевой обработки, имеет решающее значение. Эти знания позволяют инженерам проектировать с учетом требований технологичности, добиваться жестких допусков и сложных геометрических форм и в конечном итоге создавать более качественные и инновационные продукты.

Как оценить стандарты контроля качества?

Случалось ли вам утверждать расценки, основываясь на впечатляющих заявлениях о качестве, а потом получать детали, которые просто не соответствуют требованиям? Это небольшое отклонение может остановить всю производственную линию.

Чтобы правильно оценить контроль качества, нужно смотреть не только на сертификат на стене. Надежный производитель станков с ЧПУ демонстрирует качество посредством подтверждения соответствия стандарту ISO 9001, документированных проверок в процессе производства на критических этапах и активного использования статистического контроля процессов (SPC) для предотвращения отклонений до их возникновения.

Основа доверия: Сертификация и инспекции

Когда вы выбираете нового партнера-производителя, сертификаты - это первое, что вы, скорее всего, проверите. Они служат базовым показателем приверженности компании качеству. Однако не все сертификаты созданы одинаковыми, и сама бумага не так важна, как системы, которые она представляет.

ISO 9001: больше, чем просто значок

Почти каждый серьезный производитель имеет сертификат ISO 9001. Но что он означает для вашего проекта? Он означает, что у компании есть система менеджмента качества (СМК). Это не просто документ, это основа деятельности компании. Это означает, что у них есть определенные процедуры для всего, начиная с обработки поступающего сырья и заканчивая проверкой и отгрузкой готовых деталей. Ключевой частью ISO 9001 является требование постоянного улучшения. Это заставляет производителя отслеживать несоответствия, находить их первопричину и выполнять корректирующие действия, чтобы предотвратить их повторение. Когда мы работаем с клиентами из аэрокосмической или автомобильной отрасли, нам часто приходится соблюдать еще более строгие стандарты, такие как AS9100 или IATF 16949, которые основываются на ISO 9001 и содержат специфические отраслевые требования. Наличие таких систем является сильным показателем зрелости и надежности поставщика. Оно показывает, что у них есть повторяющийся процесс обеспечения качества. Наука о Метрология2 лежит в основе всех этих систем качества, обеспечивая точность и надежность каждого измерения.

Точки контроля: Выявление ошибок на ранней стадии

План качества хорош только в том случае, если он выполняется. Именно здесь на помощь приходят инспекции. Полагаться только на окончательную проверку перед отгрузкой - огромный риск. К тому времени, если обнаружится проблема, вся партия может быть отправлена в утиль, что приведет к большим задержкам и расходам. Именно поэтому инспекции в процессе производства не подлежат обсуждению.

| Тип инспекции | Ключевая цель | Когда это происходит |

|---|---|---|

| Инспекция первого изделия (FAI) | Удостовериться в том, что производственный процесс способен изготовить деталь, соответствующую всем спецификациям. | Перед началом основного производства. |

| Инспекция в процессе производства (IPI) | Контроль процесса и выявление любых отклонений или износа инструмента до того, как они приведут к появлению дефектных деталей. | Через запланированные промежутки времени или на критических этапах производства. |

| Окончательный контроль качества (ОКК) | Окончательная проверка готовых деталей на соответствие инженерным чертежам и требованиям. | После завершения производственного цикла, перед упаковкой. |

В прошлых проектах PTSMAKE мы обнаружили, что внедрение ключевой проверки в процессе обработки после длительного цикла фрезерования с ЧПУ для сложного компонента медицинского устройства снизило конечный процент брака более чем на 70%. Это позволило выявить незначительный износ инструмента, который не был заметен до обработки нескольких деталей. Такое раннее обнаружение отличает реактивного поставщика от проактивного партнера.

Качество, управляемое данными: Переход от обнаружения к предотвращению

Самые передовые производители не просто проверяют качество, они встраивают его в процесс, используя данные. Именно такой проактивный подход позволяет свести к минимуму количество ошибок и обеспечить последовательность от первой до десятитысячной детали.

Статистический контроль процессов (SPC)

Статистический контроль процессов (SPC) - это мощная методология, основанная на данных. Вместо того чтобы просто проверять, является ли деталь "хорошей" или "плохой" (в пределах или за пределами допуска), SPC отслеживает эффективность самого процесса в режиме реального времени. Мы используем контрольные карты для построения измерений производственных образцов. Эти графики имеют верхний и нижний контрольные пределы, рассчитанные на основе собственных исторических данных процесса. До тех пор, пока точки данных произвольно попадают в эти пределы, процесс считается "контролируемым" и стабильным. Если точки начинают стремиться к пределу или показывают неслучайную картину, это сигнализирует о том, что что-то меняется - возможно, изнашивается инструмент или изменились характеристики материала. Это позволяет нам вмешаться и устранить проблему до ни одна деталь не соответствует спецификации. Это высшая форма превентивного контроля качества и отличительная черта высококлассного производителя станков с ЧПУ.

Правильные инструменты для работы

Эффективный контроль качества зависит от наличия правильного измерительного оборудования и умения им пользоваться. Инвестиции поставщика в лабораторию качества говорят о его возможностях.

| Инструмент для измерения | Лучшее приложение | Типичная достижимая точность |

|---|---|---|

| Координатно-измерительная машина (КИМ) | Сложные 3D-детали, проверка GD&T | До 0,001 мм |

| Система измерения зрения | Небольшие, сложные 2D-функции, пакетные проверки | До 0,003 мм |

| Цифровой микрометр | Высокоточные диаметры и толщины | До 0,001 мм |

| Калиброванные штифтовые и резьбовые калибры | Проверка диаметра отверстий и резьбы по принципу "годен/не годен | Зачет/незачет по установленному стандарту |

Очень важно, чтобы все эти инструменты были частью строгого графика калибровки. Некалиброванный микрометр может дать ложное ощущение безопасности и, возможно, более опасен, чем отсутствие измерений вообще. В компании PTSMAKE записи о калибровке являются основной частью нашей СМК и регулярно проходят аудит. Мы гарантируем, что каждое измерение, которое мы предоставляем нашим клиентам, прослеживается до известного стандарта, что обеспечивает полную уверенность в результатах. Такой дисциплинированный подход является основой для поставки деталей, отвечающих самым строгим техническим требованиям.

Оценка стандартов качества производителя выходит за рамки его сертификата ISO. Она включает в себя подтверждение того, что они используют инспекции в процессе производства для раннего выявления ошибок и инструменты, основанные на данных, такие как SPC, для их полного предотвращения. Приверженность калиброванному, высокоточному измерительному оборудованию - последний кусочек головоломки.

Сроки выполнения заказа и своевременная доставка.

Приходилось ли вам сталкиваться с тем, что сроки реализации проекта полностью срывались из-за задержки одного компонента? Разочарование от того, что дата запуска срывается из-за того, что поставщик не смог поставить продукцию в срок, - это риск, на который не хочет идти ни один инженер.

Надежный производитель станков с ЧПУ обеспечивает своевременную поставку за счет грамотного планирования производства, ускорения создания прототипов и эффективного управления крупносерийными заказами. Это достигается благодаря передовым системам планирования, специальным группам быстрого реагирования и прозрачной коммуникации, превращающей обещания в надежные сроки как для заказных, так и для серийных деталей.

При оценке партнера-производителя его подход к составлению расписания является одним из наиболее важных показателей надежности. Это гораздо больше, чем просто проставление дат в календаре. По-настоящему надежный график - это динамическая система, в которой сбалансированы производительность оборудования, доступность материалов, трудозатраты и контрольные точки контроля качества. В компании PTSMAKE мы рассматриваем производственный график как центральную нервную систему нашего производства, живую карту, которая направляет каждую деталь от сырья до готового продукта.

Расшифровка сложности производственных графиков

Распространенное заблуждение заключается в том, что время выполнения заказа - это просто сумма часов обработки. На самом деле процесс начинается гораздо раньше. Он включает в себя подробный анализ конструкции для обеспечения технологичности (DFM), чтобы выявить потенциальные проблемы, а затем программирование CAM, настройку инструмента и закупку материалов. Каждый из этих этапов имеет свой собственный график, который должен быть идеально синхронизирован. Мы используем интегрированные ERP-системы для создания целостного плана, гарантирующего, что сырье поступит точно в срок к запланированному слоту станка и что необходимая оснастка будет подготовлена заранее. Это позволяет избежать распространенного "узкого места", когда станок простаивает в ожидании материалов или инструкций. Этот метод выравнивания производства, иногда известный как Хайдзюнка3Это ключ к созданию плавного и предсказуемого рабочего процесса, минимизации времени простоя и максимизации эффективности всех проектов, а не только того, о котором идет речь.

Скорость создания прототипа: первый тест на надежность

Способность производителя быстро и точно изготавливать прототипы часто является сильным показателем его общей эффективности. Быстрые, высококачественные прототипы позволяют вам подтвердить свою разработку и с уверенностью перейти к производству. Однако медленный процесс создания прототипов может привести к каскадным задержкам, которые повлияют на весь цикл разработки. Мы построили наш процесс таким образом, чтобы отделить быстрое создание прототипов от основного производства. Это предполагает наличие специального оборудования и специализированной команды, нацеленной исключительно на быстрое создание прототипов без ущерба для точности. Такой оптимизированный подход значительно сокращает начальную фазу любого проекта.

Вот сравнение стандартного и оптимизированного рабочего процесса:

| Характеристика | Стандартное прототипирование | Оптимизированное прототипирование (наш подход) |

|---|---|---|

| Первоначальный обзор | 24-48 часов | Менее 12 часов, с обратной связью DFM |

| Программирование | Последовательный процесс | Параллельное программирование в процессе изучения |

| Распределение машин | Общая очередь на производство | Специализированная камера для быстрого создания прототипов |

| Типичный срок выполнения | 7-14 рабочих дней | 3-5 рабочих дней |

Этот оптимизированный поток демонстрирует, как проактивный производитель станков с ЧПУ может обеспечить значительное преимущество с самого начала.

Помимо быстрого изготовления прототипов, истинным критерием оценки партнера является его способность увеличивать объемы заказов при соблюдении сроков и качества. Переход от изготовления десяти деталей к десяти тысячам деталей ставит совершенно иные логистические задачи. Производитель, который отлично справляется с этим переходом, доказывает свои возможности и становится долгосрочным стратегическим активом. Дело не только в наличии большего количества станков, но и в наличии процессов, цепочки поставок и систем качества для поддержки такого масштаба.

Стратегии масштабирования и обеспечения своевременности

Успешное управление крупными заказами требует не реактивного, а проактивного подхода. Это означает планирование мощностей, строгое управление цепочкой поставок и внедрение систем, позволяющих предвидеть проблемы до их возникновения. Мы поняли, что прозрачность и надежные внутренние процессы являются ключом к предотвращению тех неожиданностей, которые приводят к задержкам. Надежный партнер никогда не заставит вас гадать о статусе вашего заказа.

От одного к тысяче: процесс масштабирования

Когда проект переходит от прототипа к производству, мы составляем подробный производственный план. Это включает в себя оптовые закупки сырья для обеспечения лучшей цены и доступности, выделение определенных станков или производственных ячеек для проекта для обеспечения последовательности, а также разработку специальных приспособлений или оснастки для ускорения времени настройки для повторяющихся заказов. Кроме того, наш график профилактического обслуживания обеспечивает постоянное поддержание оборудования в оптимальном состоянии, сводя к минимуму риск непредвиденных простоев, которые могут остановить крупное производство. Именно такое дальновидное мышление отличает обычного поставщика от настоящего партнера-производителя.

Снижение распространенных рисков при доставке

Даже самые лучшие планы могут столкнуться с трудностями. Разница заключается в том, как производитель готовится к ним и реагирует на них. За годы работы мы разработали четкие стратегии, позволяющие смягчить наиболее распространенные причины задержек.

| Общая причина задержки | Стратегия проактивного смягчения последствий |

|---|---|

| Нехватка сырья | Создание предварительно проверенной сети многочисленных поставщиков материалов. |

| Непредвиденные простои оборудования | Внедрение строгой, основанной на данных программы профилактического обслуживания. |

| Проблемы с качеством в середине производства | Использование внутрипроизводственного контроля качества (IPQC) для раннего выявления отклонений. |

| Нарушения связи | Назначение специального менеджера проекта в качестве единого контактного лица. |

Решая эти потенциальные проблемы с самого начала, мы обеспечиваем надежность нашего процесса, гарантируя, что мы можем с уверенностью взять на себя обязательства и соблюсти сроки поставки, на которые рассчитывают наши клиенты.

Своевременная доставка - это не случайность, а результат тщательного планирования и проактивного управления. Надежные производители станков с ЧПУ умеют планировать производство, от быстрого создания прототипов до крупносерийных партий, используя передовые системы, четкую коммуникацию и надежное снижение рисков, чтобы гарантировать, что ваши детали будут доставлены в обещанные сроки.

Коммуникация и отзывчивость поставщиков

Вы когда-нибудь чувствовали, что срочность вашего проекта теряется в пустоте медленных ответов на электронные письма и неясных обновлений? Вы устали гоняться за поставщиками, чтобы получить основную информацию, которая должна быть легко доступна?

Эффективное взаимодействие с поставщиками строится на ясности, быстром предоставлении предложений и упреждающем обновлении информации. Отзывчивый производитель станков с ЧПУ оперативно реагирует на изменения в конструкции, технические вопросы и срочные запросы, что укрепляет доверие и позволяет сохранить проект в рамках бюджета и графика.

Основа доверия: Четкая и проактивная коммуникация

В производстве общение - это не просто обмен информацией, это основа успешного партнерства. Когда поставщик общается четко и проактивно, это свидетельствует об уважении к вашему времени, бюджету и целям вашего проекта. Это не просто "приятно иметь" - это критический компонент, который отличает обычного поставщика от настоящего партнера по производству. Без этого даже самый технологически продвинутый объект может стать причиной дорогостоящих задержек и разочарований.

От двусмысленности к ясности

Четкая коммуникация начинается с умения слушать. Отличный поставщик не просто читает заказ на поставку, он стремится понять намерение за конструкцией. Они задают уточняющие вопросы о критических характеристиках, допусках и конечном применении. Это гарантирует, что обе стороны имеют одинаковое видение конечной детали, предотвращая недопонимание, которое может привести к браку или переделкам. Этот процесс достижения общего понимания имеет решающее значение для успеха проекта. В наших проектах PTSMAKE мы создаем единую контактную точку для каждого проекта, чтобы упростить этот процесс и гарантировать, что ничего не будет упущено при переводе. Это согласование, или изоморфизм4Не подлежит обсуждению соответствие между вашим дизайном и нашим производственным планом.

Сила быстрой цитаты

Цитата часто является первым реальным взаимодействием с потенциальным производитель станков с ЧПУ. Медленное, неполное или неточное составление сметы - серьезный тревожный сигнал. Это говорит о неорганизованности внутренних процессов или отсутствии интереса к вашему проекту. И наоборот, быстрое, подробное и точное предложение демонстрирует эффективность и уважение. Оно показывает, что поставщик обладает достаточным опытом, чтобы быстро проанализировать ваш проект, оценить производственные требования и предоставить четкую разбивку затрат. Такая первоначальная реакция задает тон всем отношениям и дает вам уверенность в том, что вы сможете двигаться вперед.

Проактивные обновления против реактивных ответов

Лучшие поставщики не ждут, пока вы попросите их обновить информацию. Они предоставляют упреждающую информацию на ключевых этапах проекта. Это укрепляет доверие и избавляет от беспокойства по поводу неизвестности.

| Стиль общения | Реактивный поставщик | Проактивный поставщик (наш подход) |

|---|---|---|

| Начало проекта | Подтверждает получение PO. | Подтверждает PO, предоставляет примерный график с основными этапами. |

| Во время производства | Беззвучно, пока не возникнет проблема. | Отправка обновлений по этапам (например, поступление материала, завершение проверки первого изделия). |

| Потенциальная проблема | Информирует вас после того, как проблема вызывает задержку. | Предупреждает вас о потенциальной проблеме и предлагает решение до того, как она повлияет на график. |

| Доставка | Высылаем номер отслеживания по запросу. | Автоматически отправляет номер отслеживания и подтверждает отправку. |

Проекты в тренде: Отзывчивость в действии

Доверие формируется благодаря активному общению, но оно проверяется, когда возникают трудности. Проект редко идет точно по плану. Файлы проекта пересматриваются, возникают технические вопросы и непредвиденные срочные обстоятельства. То, как поставщик реагирует в эти критические моменты, определяет его ценность как партнера. Отзывчивый поставщик не просто реагирует, у него есть системы, позволяющие эффективно управлять этими событиями, не позволяя мелким проблемам перерасти в крупные задержки.

Ускоренная обработка изменений в дизайне

Пересмотр дизайна - реальность при разработке продукта. Отзывчивый поставщик понимает это и имеет четкий процесс управления ими. Когда вы отправляете пересмотренный файл CAD, вам не нужно ждать подтверждения в течение нескольких дней. Поставщик должен быстро подтвердить изменения, оценить их влияние на стоимость и сроки и предоставить четкую обратную связь для вашего утверждения. В прошлом, работая с клиентами, мы видели, как медленная реакция на простое изменение дизайна может задержать производство на неделю, что, в свою очередь, влияет на весь график запуска продукта. Чтобы предотвратить это, мы используем формальный процесс уведомления об инженерных изменениях (ECN), который обеспечивает документирование каждого изменения, его проверку нашими инженерами и подтверждение с клиентом перед внедрением.

Предоставление экспертных технических ответов

Когда у вас возникает технический вопрос - будь то выбор материала, варианты обработки поверхности или предложение по проектированию для обеспечения технологичности производства (DFM), - вам нужно поговорить с экспертом. Отзывчивый поставщик делает своих инженеров доступными. Вы не должны зацикливаться на продавце, который должен пересылать вопросы туда-сюда. Прямой доступ к инженерному опыту обеспечивает немедленные и точные ответы, которые помогут вам быстро принять обоснованное решение. Такой совместный подход гарантирует, что конечная деталь будет не только правильно изготовлена, но и оптимизирована по производительности и стоимости.

Управление срочными запросами

Иногда деталь нужна уже вчера. Хотя это не всегда возможно, у отзывчивого поставщика будет четкий протокол оценки срочных запросов. Они не будут просто говорить "нет". Они оценят текущий график производства, изучат варианты ускорения и дадут вам реалистичный и честный ответ о том, что возможно.

| Стадия запроса | Неотзывчивый поставщик | Отзывчивый поставщик |

|---|---|---|

| Первый контакт | На ответ уходит 24-48 часов. | Отвечает в течение нескольких часов, чтобы подтвердить запрос. |

| Проверка осуществимости | Расплывчатый ответ: "Мы посмотрим, что можно сделать". | Предоставляет конкретный ответ о целесообразности и возможных сроках в течение рабочего дня. |

| Расчет стоимости | Предоставляет необоснованно завышенную "плату за спешку". | Предоставляет четкое ценовое предложение с подробным описанием всех расходов на ускоренную доставку (например, сверхурочные, специальная доставка). |

| Обязательства | Дает обещание, которое не может выполнить, что приводит к задержке. | Придерживается реалистичных сроков и часто предоставляет обновления. |

Четкая, проактивная коммуникация создает основу доверия. По-настоящему отзывчивый поставщик демонстрирует это, эффективно решая изменения в дизайне, технические вопросы и срочные запросы, обеспечивая продвижение проекта без дорогостоящих задержек и укрепляя партнерские отношения при каждом взаимодействии.

Выбор материала и прослеживаемость: Чего ожидать от производителя станков с ЧПУ?

Случалось ли вам утверждать прототип, который выглядел идеально, но при реальных нагрузках неожиданно выходил из строя? Проблема часто кроется в непроверенной истории материала.

Высококлассный производитель станков с ЧПУ проверяет качество материалов путем тщательного входного контроля и тестирования, поддерживает непрерывную цепочку отслеживания от завода-изготовителя сырья до конечной детали и предоставляет полную документацию, такую как отчеты об испытаниях материалов (MTR) и сертификаты соответствия (CoC), чтобы гарантировать соответствие требованиям.

Основой любой высококачественной обработанной детали является сам исходный материал. Заявление об использовании определенной марки алюминия или нержавеющей стали не имеет смысла без надежного процесса проверки. В компании PTSMAKE мы относимся к проверке материалов не как к последней галочке, а как к важнейшему первому шагу в производственном процессе. Речь идет о создании доверия с самого начала.

Проверка поступающих материалов: Первая линия обороны

Прежде чем любой материал попадает в наши запасы, он проходит строгий входной контроль. Это не просто беглый взгляд. Наша группа контроля качества тщательно проверяет поставку на соответствие заказу на поставку и документации поставщика. Мы проверяем размеры, ищем любые дефекты поверхности и убеждаемся, что материал правильно промаркирован с указанием его теплового номера или номера партии. Этот первоначальный этап очень важен, поскольку он позволяет выявить очевидные несоответствия до того, как они попадут в производственный процесс, и сэкономить значительное время и ресурсы. Любой материал, не прошедший этот первоначальный контроль, немедленно помещается в карантин и возвращается поставщику.

Усовершенствованное тестирование для бесспорного качества

Визуальный осмотр важен, но он не дает полной картины. Чтобы действительно убедиться в целостности материала, мы используем передовые методы испытаний. Конкретные испытания зависят от материала и требований заказчика, особенно для деталей, используемых в чувствительных приложениях.

Проверка химического состава

Для металлических сплавов подтверждение точного химического состава не является обязательным. Мы используем анализаторы Positive Material Identification (PMI), в которых применяется технология, называемая спектрометрия5Чтобы убедиться в том, что элементный состав материала соответствует указанному классу. Например, правильное процентное содержание молибдена в нержавеющей стали 316 имеет решающее значение для ее коррозионной стойкости. Небольшое отклонение может привести к катастрофическому разрушению в морской или химической среде.

Подтверждение механических свойств

В техническом описании материала указаны его механические свойства, но мы часто проводим собственные испытания, чтобы подтвердить эти утверждения. К ним относятся испытания на твердость (по методам Роквелла или Бринелля) и испытания на растяжение. Испытания на растяжение являются разрушительными, поскольку мы тянем образец до тех пор, пока он не сломается, но они дают бесценные данные о пределе прочности, пределе текучести и удлинении. Эти данные подтверждают, что материал будет работать так, как ожидается, при механических нагрузках.

| Метод тестирования | Основная цель | Общие сценарии применения |

|---|---|---|

| Идентификатор положительного материала (PMI) | Для проверки химического состава сплава | Аэрокосмические компоненты, медицинские имплантаты, сосуды высокого давления |

| Испытания на твердость (по Роквеллу) | Для измерения сопротивления локализованной пластической деформации | Термообработанные детали, износостойкие поверхности, контроль качества |

| Испытание на растяжение (разрушающее) | Для определения прочности и пластичности при растяжении | Критические структурные детали, несущие компоненты, проверка новых материалов |

| Ультразвуковой контроль (UT) | Для обнаружения внутренних дефектов, таких как трещины или пустоты | Критически важные компоненты, заготовки из толстого сырья, контроль сварных швов |

Проверка - это только половина успеха; поддержание проверки на протяжении всего производственного процесса - вот что определяет по-настоящему надежного партнера. Именно здесь на помощь приходит прослеживаемость. Прослеживаемость - это возможность проследить путь конкретной партии материала от ее источника, через все операции обработки и до конечной упакованной детали. Для таких отраслей, как аэрокосмическая, медицинская и автомобильная, это не просто "приятно иметь", а обязательное требование.

Неразрывная цепь: Прослеживаемость партий продукции

С момента приема прутка или листа сырья ему присваивается уникальный внутренний номер партии. Этот номер напрямую связан с термическим номером поставщика и соответствующим отчетом об испытаниях материала. Этот внутренний идентификатор затем регистрируется и сопровождает материал на всех этапах: резка, фрезерование с ЧПУ, токарная обработка, вторичные операции, такие как термообработка или анодирование, и окончательный контроль. В каждом рабочем заказе указывается точная партия материала, которая должна быть использована. Таким образом, создается непрерывная цепочка документации. В маловероятном случае, если впоследствии обнаружится дефект материала, мы сможем мгновенно идентифицировать каждую деталь, изготовленную из конкретной партии, даже если они были частью разных заказов. Эта возможность очень важна для целенаправленного отзыва продукции, минимизируя риски и ответственность наших клиентов.

Документация: Ваше доказательство соответствия

Как инженер или менеджер по закупкам, вы не должны верить производителю на слово. Доказательство - в документации. Профессиональный производитель станков с ЧПУ будет активно предоставлять четкие и полные документы.

Отчеты об испытаниях материалов (MTR)

Этот документ, также известный как отчет об испытаниях мельницы или сертифицированный отчет об испытаниях мельницы (CMTR), поступает непосредственно от производителя материала. Это "свидетельство о рождении" материала. В нем подробно описаны результаты испытаний, проведенных на конкретном тепловом номере материала, включая его точный химический анализ и механические свойства. Мы всегда следим за тем, чтобы полученный нами MTR соответствовал материалу, который мы используем для вашего проекта.

Сертификаты соответствия (CoC)

В то время как MTR сертифицирует сырье, сертификат соответствия (CoC) - это документ, выданный нами, производителем деталей. CoC - это наше официальное заявление о том, что изготовленные нами готовые детали соответствуют всем вашим спецификациям - от используемого материала до допусков на размеры, отделки и любых других требований, изложенных в ваших чертежах и заказе на поставку. Это последняя гарантия того, что вы получите именно то, что заказали.

| Тип документа | Предоставлено | Что она удостоверяет |

|---|---|---|

| Отчет об испытаниях материала (MTR) | Мельница для измельчения материалов | Химические и физические свойства партии сырья (тепловое число). |

| Сертификат соответствия (CoC) | Производитель детали (PTSMAKE) | Готовая деталь соответствует всем спецификациям и требованиям чертежа. |

| Заключительный отчет о проверке | Производитель детали (PTSMAKE) | Измеренные размерные данные для конкретных элементов на готовых деталях. |

Надежность детали начинается с ее материала. Надежный производитель механической обработки с ЧПУ обеспечивает качество путем тщательных проверочных испытаний и ведет полную, непрерывную историю отслеживания. Этот процесс, подкрепленный четкой документацией, такой как MTR и CoC, гарантирует, что конечные компоненты отвечают строгим требованиям любой отрасли.

Экономическая эффективность и стоимостной инжиниринг

Вы не можете понять, почему цены на обработку с ЧПУ так сильно разнятся? Вас беспокоит, что самая низкая цена может быть сопряжена со скрытыми расходами, такими как задержки или низкое качество, что в конечном итоге приведет к срыву бюджета вашего проекта?

Настоящая экономическая эффективность от ведущего производителя станков с ЧПУ - это не жертва качеством ради более низкой цены. Она достигается за счет стратегического сочетания эффективных процессов, интеллектуальной автоматизации и совместного проектирования для обеспечения технологичности (DFM), чтобы максимизировать стоимость от прототипа до производства.

Распространенное заблуждение заключается в том, что экономическая эффективность означает просто поиск самого дешевого предложения. Однако истинная стоимость обработанной детали выходит далеко за рамки первоначальной цены. Она включает в себя потенциальные затраты на задержки, брак и сбои в работе. Стратегический партнер по обработке с ЧПУ фокусируется на обеспечении долгосрочной стоимости путем оптимизации каждого этапа производственного процесса. Это начинается задолго до того, как станок приступает к резке.

Сила проектирования для обеспечения технологичности (DFM)

Одной из наиболее значимых областей для оптимизации затрат является DFM. Это совместный процесс, в котором мы работаем с вашей проектной группой, чтобы внести небольшие коррективы, которые могут привести к значительной экономии. Например, в одном из прошлых проектов PTSMAKE проект клиента включал несколько глубоких карманов с очень острыми внутренними углами. Хотя это и было достижимо, но требовало специализированной оснастки и значительно большего времени обработки. Предложив немного увеличить радиус углов, мы сохранили полную функциональность детали, сократив время обработки более чем на 30%. Это простое изменение, внесенное до начала производства, позволило клиенту сэкономить значительную сумму на крупносерийном заказе.

Эффективные процессы и оптимизация траектории инструмента

В мастерской эффективность имеет ключевое значение. Передовое программное обеспечение CAM позволяет нам создавать высокооптимизированные траектории движения инструмента, которые минимизируют перемещения станка и сокращают время цикла. Каждая секунда, сэкономленная на одной детали, приводит к значительному снижению затрат на весь цикл производства. Мы также уделяем особое внимание минимизации времени наладки благодаря модульным приспособлениям и стандартизированным процедурам. Такая гибкость позволяет нам быстро переключаться с одной работы на другую, снижая накладные расходы и делая нас более конкурентоспособными как при производстве мелких, так и крупных партий. Такое операционное совершенство - отличительная черта первоклассного предприятия. производитель станков с ЧПУ. Важнейшей метрикой, которую мы отслеживаем, является Время ожидания6Это помогает нам согласовывать темпы производства непосредственно с потребностями клиентов, предотвращая перепроизводство и отходы.

Выбор и использование материалов

Затраты на материалы могут составлять значительную часть конечной цены детали. Наша роль заключается не только в том, чтобы заказать необходимый запас. Мы анализируем геометрию детали, чтобы выбрать наиболее подходящий размер сырья и минимизировать отходы. Для одного из недавних аэрокосмических компонентов мы обнаружили, что, слегка переориентировав деталь на исходном материале, мы смогли сократить количество брака на 15%, передав эту экономию непосредственно заказчику.

| Тактика оптимизации | Стандартный подход | Оптимизированный подход | Потенциальное влияние на стоимость |

|---|---|---|---|

| Внутренние углы | Острые углы 90° | Радиусные углы (например, 3 мм) | 20-40% сокращение времени обработки |

| Использование материала | Размер запаса по умолчанию | Оптимизированный размер гнезда/запаса | 5-15% снижение стоимости материалов |

| Толщина стенок | Очень тонкие стенки (<0,5 мм) | Однородные, более толстые стенки (>1 мм) | Уменьшает вибрацию, улучшает качество отделки |

| Допуски | Везде слишком тесно | Только критические допуски | Сокращает время проверки и количество брака |

Балансирование между "железным треугольником" цены, качества и масштабируемости - постоянная задача, особенно при переходе от единичного прототипа к полномасштабному производству. То, что подходит для одного этапа, может быть неоптимальным для другого. Главное - работать с партнером-производителем, который понимает, как преодолеть эти компромиссы, и может обеспечить четкий путь для роста.

Прототипирование: Скорость и обратная связь важнее стоимости единицы продукции

На этапе создания прототипа основными целями являются скорость и проверка конструкции. Стоимость одной детали, естественно, будет выше, так как затраты на установку амортизируются за одну или несколько единиц. На этом этапе ценность заключается не в самой низкой цене. Она заключается в быстром времени выполнения заказа, что позволяет вашей команде инженеров быстрее проводить итерации. Она также заключается в качестве обратной связи. В PTSMAKE, когда мы изготавливаем прототип, мы не просто поставляем деталь, мы предоставляем отчет DFM, в котором указываются потенциальные возможности экономии средств для будущих серий. Такие инвестиции в сотрудничество на ранних этапах приносят дивиденды, когда приходит время масштабирования.

Производство: Смещение фокуса на масштабируемость и согласованность

Когда вы переходите к малосерийному или массовому производству, экономическая модель меняется. Фокус смещается в сторону снижения стоимости одной детали при сохранении абсолютной согласованности. Именно здесь первоначальная работа по DFM становится критически важной. Автоматизация также играет большую роль. При больших партиях мы можем внедрить роботизированные манипуляторы для загрузки и выгрузки деталей или использовать датчики в процессе производства для автоматизации проверки качества. Эти инвестиции сокращают трудозатраты и человеческий фактор, гарантируя, что каждая деталь, от первой до десятитысячной, будет соответствовать точно таким же спецификациям.

Истинное значение масштабируемости

По-настоящему масштабируемый производитель станков с ЧПУ не просто больше машин, а масштабируемые процессы. Это означает наличие надежных систем качества, способных справиться с возросшими объемами, налаженных цепочек поставок материалов и контроля процессов, необходимого для обеспечения последовательности. Проверяя партнера, спросите, как он справится с 10-кратным увеличением объема ваших заказов. Ответ покажет их истинную масштабируемость.

| Стадия проекта | Основная цель | Ключевой фактор затрат | Идеальный партнер |

|---|---|---|---|

| Прототип | Скорость и проверка дизайна | Время установки и отзывы инженеров | Быстрые сроки выполнения, опыт DFM |

| Малые объемы | Валидация процесса и соответствие рынку | Время обработки и материал | Гибкая настройка, управление процессом |

| Большой объем | Стоимость за деталь и последовательность | Автоматизация и поиск материалов | Оптимизация времени цикла, цепочки поставок |

Эффективное управление затратами при обработке на станках с ЧПУ выходит за рамки ценника. Оно предполагает партнерство, ориентированное на создание стоимости за счет грамотного DFM, эффективных процессов и четкой стратегии баланса между ценой, качеством и масштабируемостью по мере развития вашего проекта от единичного прототипа до полного производства.

Управление сложностью работы с несколькими поставщиками

Устали жонглировать таблицами нескольких поставщиков, добиваться обновлений от разных контактов и иметь дело с непостоянным качеством? Эта сложность приводит к задержкам и подрывает ваш бюджет?

Решение заключается в том, чтобы объединить цепочку поставок с единым, интегрированным партнером. Работа с одним экспертным производителем станков с ЧПУ упрощает коммуникацию, объединяет контроль качества и упрощает логистику, экономя ваше время, деньги и стресс.

Скрытое бремя нарушенной цепочки поставок

Управление несколькими поставщиками может показаться хорошим способом диверсифицировать риски или найти самую низкую цену на каждый компонент, но зачастую это влечет за собой скрытые расходы и неэффективность, которые могут испортить проект. Сложность выходит далеко за рамки простого управления несколькими дополнительными счетами-фактурами. По моему опыту, эти проблемы быстро нарастают, создавая значительные трудности в жизненном цикле разработки продукта.

Нарушения связи

Когда вы работаете с отдельными поставщиками для обработки на станках с ЧПУ, литья под давлением и финишной обработки, вы создаете множество разрозненных линий связи. У каждого поставщика свой контактный центр, свой стиль отчетности и, возможно, другой часовой пояс. Простое обновление конструкции требует координации действий с каждым поставщиком, чтобы убедиться, что все они понимают изменения и их влияние на процесс. Это создает возможности для неправильного толкования, что приводит к ошибкам, переделкам и задержкам. То, что должно быть простым обновлением, превращается в сложную логистическую задачу, отнимающую драгоценное инженерное время.

Непоследовательный контроль качества

У каждого партнера-производителя свои стандарты и процессы обеспечения качества (QA). У одного поставщика могут быть невероятно жесткие допуски на обрабатываемые детали, а у другого - на формованные компоненты с более широкими допустимыми отклонениями. Когда эти детали должны быть органично интегрированы, даже незначительные различия могут привести к серьезным проблемам при сборке. Я видел, как проекты задерживались на недели из-за того, что деталь с ЧПУ от одного поставщика не подходила идеально к корпусу, отлитому под давлением, от другого. Поиск первопричины превращается в игру с обвинениями, а вы оказываетесь в центре событий. Эта проблема Фрагментация цепочки поставок7 является распространенным источником неудач проекта.

Логистические кошмары

Координация логистики из нескольких мест - это работа на полный рабочий день. Вам приходится управлять графиками поставок, отслеживать отдельные партии товара и оформлять отдельные таможенные документы для каждого импорта. Задержка у одного поставщика может вызвать эффект домино, остановив всю производственную линию, пока вы ждете критически важный компонент. Это не только влияет на сроки, но и увеличивает расходы на доставку и хранение запасов, поскольку детали поступают в разное время и должны храниться до тех пор, пока все компоненты не будут готовы к сборке.

Вот простой расклад дополнительных сложностей:

| Аспект | Сценарий с несколькими поставщиками | Партнер из одного источника |

|---|---|---|

| Общение | Несколько контактов, часовых поясов и стилей отчетности. | Единая точка контакта для всего проекта. |

| Контроль качества | Разрозненные стандарты, риск проблем с интеграцией. | Единая система контроля качества, обеспечивающая соответствие и работоспособность всех деталей. |

| Логистика | Многочисленные отправления, таможенные формы и сроки. | Один консолидированный груз, упрощенный документооборот. |

| Подотчетность | Рассеянная ответственность, потенциал для игр с обвинениями. | Полная ответственность за конечный результат. |

Стратегическое преимущество партнера по интегрированному производству

Переход от подхода, основанного на использовании нескольких поставщиков, к партнеру из одного источника - это не просто удобство, это стратегический шаг, обеспечивающий мощное конкурентное преимущество. Интегрированный производитель станков с ЧПУ которая также оказывает такие услуги, как литье под давлением, становится настоящим продолжением вашей команды, согласовывая свои процессы с целями вашего проекта от начала и до конца. Такая синергия превращает процесс закупок из серии сделок в совместное партнерство.

Единый источник истины

Самым непосредственным преимуществом является наличие единого контактного лица. В PTSMAKE наши менеджеры проектов контролируют каждый этап производства, от первоначального анализа DFM для прототипа, фрезерованного на ЧПУ, до окончательной проверки качества большой партии литых деталей. Когда у вас возникает вопрос или необходимо внести изменения, у вас есть один человек, которому можно позвонить. Этот человек понимает весь объем вашего проекта, обеспечивая беспрепятственную передачу любых корректировок во все внутренние отделы. Это исключает риск недопонимания и гарантирует, что все будут работать по единому плану.

Единое и бескомпромиссное качество

Когда один партнер отвечает за все компоненты, он несет полную ответственность за окончательную подгонку и функционирование. Не нужно перекладывать ответственность на других. Интегрированный партнер гарантирует, что поверхность обработанной алюминиевой детали будет идеально подходить для процесса литья под давлением, которым он также будет заниматься. Они гарантируют, что точеный штифт с ЧПУ точно войдет в шестерню, изготовленную методом литья под давлением, поскольку контролируют допуски обеих деталей. Наша система качества в PTSMAKE разработана таким образом, чтобы управлять этими взаимозависимостями, проводя испытания на пригонку и функциональные проверки перед отправкой. Этот единый процесс контроля качества устраняет проблемы на сборочной линии и гарантирует, что конечный продукт будет соответствовать вашим точным спецификациям.

Ускоренные сроки и упрощенная логистика

Интегрированный партнер может оптимизировать весь производственный процесс. Например, мы можем начать обработку критически важных металлических вставок с ЧПУ, пока пресс-форма для литья под давлением еще изготавливается. Такая параллельная обработка под одной крышей позволяет значительно сократить общее время выполнения заказа по сравнению с ожиданием завершения работы одного поставщика перед отправкой деталей следующему. По завершении производства все детали объединяются в одну партию. Это означает один счет-фактуру, один комплект таможенных документов и одну доставку для отслеживания. Такое упрощение не только снижает административную нагрузку, но и уменьшает стоимость доставки и позволяет быстрее вывести продукт на рынок.

Работа с несколькими поставщиками влечет за собой скрытые расходы, связанные с нарушением связи, несоответствием качества и логистическими сложностями. Сотрудничество с единым, интегрированным производитель станков с ЧПУ Оптимизирует работу, предоставляя единую точку контакта, единый контроль качества и упрощенную логистику, обеспечивая более эффективный и надежный производственный процесс.

Создание долгосрочных партнерств

Устали от бесконечной череды предложений и проверок новых поставщиков для каждого проекта? Беспокоитесь, что следующий новый поставщик может не соответствовать вашим стандартам качества, что приведет к дорогостоящим задержкам?

Прочное, долгосрочное партнерство с производителем станков с ЧПУ - это стратегический актив. Оно закладывает фундамент доверия, обеспечивая неизменное качество, непоколебимую надежность и совместные инновации, которые способствуют устойчивому успеху далеко за пределами одного заказа на поставку.

Основание: Переход от сделки к доверию

Выбор производителя оборудования с ЧПУ - это не просто поиск самой низкой цены; это поиск партнера, который будет постоянно соответствовать вашим техническим требованиям. Вначале все отношения носят транзакционный характер. Вы отправляете заказ на поставку, они поставляют детали. Но настоящее партнерство начинает формироваться, когда сделка перерастает в более глубокое понимание.

Последовательность - король

С новым поставщиком вам придется каждый раз заново объяснять свои стандарты качества, требования к отделке и критические допуски. Однако долгосрочный партнер узнает ваши предпочтения. Они знают, какие поверхности являются косметическими, какие размеры критичны для функционирования и как должны выглядеть ваши отчеты о проверке. Эти общие знания устраняют трения и значительно снижают вероятность неправильного толкования. В ходе нашей работы в PTSMAKE мы убедились, что это Взаимное согласование процессов8 это ключ к сокращению количества несоответствий и ускорению сроков реализации проекта. Производитель становится продолжением вашей собственной команды качества, предвосхищая ваши потребности, а не просто реагируя на ваши чертежи.

Истинное значение надежности

Надежность - это не просто своевременная доставка. Это общение, прозрачность и решение проблем. Надежный партнер сообщает вам о потенциальной производственной проблеме до если это повлияет на сроки, а не после. Они работают с вами, чтобы найти решение, будь то корректировка допуска или предложение альтернативного материала. Такое проактивное общение создает уровень доверия, которого никогда не достичь при одноразовых транзакционных отношениях. Со временем вы перестаете беспокоиться о том, появятся ли детали; вы знаете, что они появятся, и знаете, что они будут правильными.

Эта таблица иллюстрирует разницу во временных затратах при работе с новым поставщиком по сравнению с уже существующим партнером в рамках типичного проекта:

| Задание | Время работы с новым поставщиком | Время с постоянным партнером |

|---|---|---|

| Ввод в должность и проверка | 8-16 часов | 0 часов |

| Техническое разъяснение | 2-5 часов | <1 час |

| Обзор стандартов качества | 3-6 часов | 0 часов |

| Управление проектами | Высокий | Низкий |

Как видите, скрытые расходы на постоянную смену поставщиков быстро возрастают, причем не только в деньгах, но и в вашем драгоценном инженерном времени.

Оплата: Сотрудничество и стратегическое преимущество

После создания фундамента доверия и надежности начинают проявляться реальные преимущества долгосрочного партнерства. Ваш производитель станков с ЧПУ превращается из простого поставщика в стратегического партнера, активно способствующего вашему успеху.

Разблокирование совместных инноваций

Одно из самых весомых преимуществ - доступ к проактивной обратной связи по вопросам проектирования для производства (DFM). Партнер, понимающий конечное назначение вашего продукта, может предложить идеи, которые выходят далеко за рамки печати. В одном из прошлых проектов с клиентом из автомобильного сектора наш ранний вклад в DFM для сложного алюминиевого корпуса помог им объединить два компонента в один. Это изменение, предложенное нашими инженерами, которые понимали их долгосрочные цели, не только снизило стоимость детали на 30%, но и улучшило структурную целостность компонента. Новый поставщик, ориентированный только на текущий заказ, просто обработал бы две отдельные детали, как и было задумано. Такие совместные инновации возможны только тогда, когда обе стороны заинтересованы в долгосрочном результате.

Получение конкурентных преимуществ

Стратегическое партнерство дает значительное конкурентное преимущество, особенно в условиях нестабильного рынка. Как вы думаете, когда возникает дефицит материалов или не хватает мощностей станков, кому производитель отдаст предпочтение? Одноразовый клиент, ищущий самую дешевую цену, или верный партнер, с которым они работают уже много лет? Такой приоритетный доступ гарантирует, что ваши производственные линии будут работать, когда ваши конкуренты могут остановиться. Это обеспечивает такой уровень устойчивости цепочки поставок, которого невозможно достичь с помощью чисто транзакционных отношений.

Вот сравнение того, что можно ожидать от транзакционного поставщика и стратегического партнера:

| Атрибут | Поставщик транзакций | Стратегический партнер |

|---|---|---|

| Общение | Реактивный | Проактивность и сотрудничество |

| Вход DFM | Нет, или по запросу | Предлагается рано и часто |

| Решение проблем | Сообщает о проблемах | Предлагает решения |

| Приоритет | Низкий | Высокий |

| Фокус | Цена за деталь | Общая стоимость и долгосрочная стоимость |

В конечном счете, инвестирование в партнерство с производителем станков с ЧПУ означает, что вы не просто покупаете детали; вы получаете потенциал, опыт и преданного союзника, который будет помогать вам внедрять инновации и развиваться.

Выбор производителя станков с ЧПУ должен рассматриваться как долгосрочное стратегическое решение. Партнерство, построенное на доверии, обеспечивает стабильное качество, надежность и совместные инновации, превращая поставщика из строчки в электронной таблице в настоящее конкурентное преимущество для вашего бизнеса.

Узнайте, как освоение GD&T может значительно улучшить взаимодействие с производителем и гарантировать, что ваши детали будут изготовлены правильно с первого раза. ↩

Узнайте больше о науке измерений и о том, почему она имеет решающее значение для достижения высокоточных результатов производства. ↩

Узнайте, как этот метод выравнивания производства помогает производителям обеспечить стабильные и предсказуемые сроки выполнения заказов для всех клиентов. ↩

Узнайте, как этот принцип структурного сходства обеспечивает идеальное отражение вашего дизайнерского замысла в конечной детали. ↩

Откройте для себя научную основу того, как спектрометрия обеспечивает соответствие химического состава вашего материала инженерным спецификациям. ↩

Узнайте, как этот принцип бережливого производства помогает оптимизировать производственный процесс и снизить затраты при обработке на станках с ЧПУ. ↩

Нажмите, чтобы узнать, как преодоление фрагментации цепочки поставок может напрямую повысить эффективность вашего проекта и снизить дорогостоящие риски. ↩

Узнайте, как согласование производственных процессов с вашим партнером может уменьшить количество отходов и сократить цикл разработки продукта. ↩