Вам надоело иметь дело с поставщиками токарных станков с ЧПУ, которые обещают точность, но поставляют детали, не соответствующие вашим спецификациям? Вы не одиноки - низкий контроль качества и недопонимание являются проблемой многих процессов закупок, что приводит к дорогостоящим задержкам и переделкам.

Токарная обработка на станках с ЧПУ - это прецизионный производственный процесс, в котором используются токарные станки с компьютерным управлением для создания цилиндрических и сложных вращающихся деталей с жесткими допусками, обеспечивающих стабильное качество и повторяемость для сложных промышленных применений.

Как человек, работающий с проектами токарных станков с ЧПУ в PTSMAKE уже более 15 лет, я убедился, что правильные знания могут изменить ваш опыт закупок. В этом руководстве вы найдете все, что вам нужно знать, - от оценки поставщиков и управления факторами качества до оптимизации конструкций с точки зрения экономической эффективности. Вы узнаете практические стратегии, позволяющие избежать распространенных подводных камней, сократить сроки выполнения заказа и наладить надежные партнерские отношения, которые неизменно приносят результаты. Независимо от того, занимаетесь ли вы поиском поставщиков для аэрокосмической, автомобильной или медицинской промышленности, эти знания помогут вам принимать более разумные решения и добиваться лучших результатов.

Как понять возможности токарной обработки на станках с ЧПУ?

Не можете найти цилиндрические детали, которые бы всегда точно соответствовали техническим условиям? Небольшие несоответствия в производственных партиях вызывают проблемы с последующей сборкой и задержки в реализации проекта?

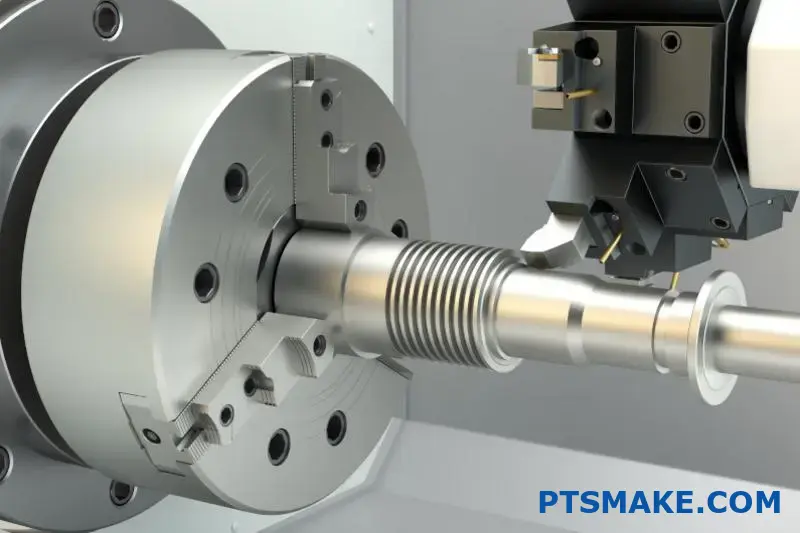

Токарная обработка на станках с ЧПУ - это управляемый компьютером субтрактивный процесс, в котором заготовка вращается относительно режущего инструмента. Он позволяет изготавливать цилиндрические или сложные вращающиеся детали с исключительно высокой точностью и повторяемостью, что делает его предпочтительным методом для отраслей, где требуется стабильное качество и жесткие допуски.

Основные функции токарной обработки на станках с ЧПУ

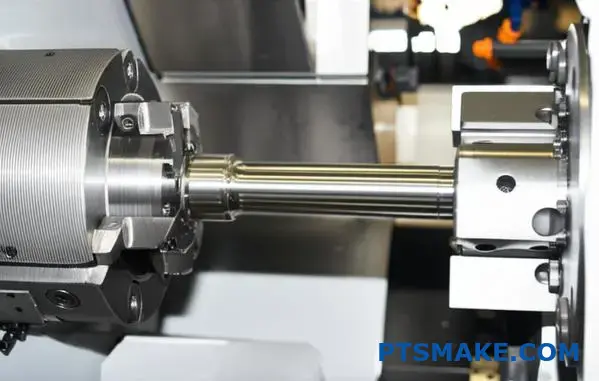

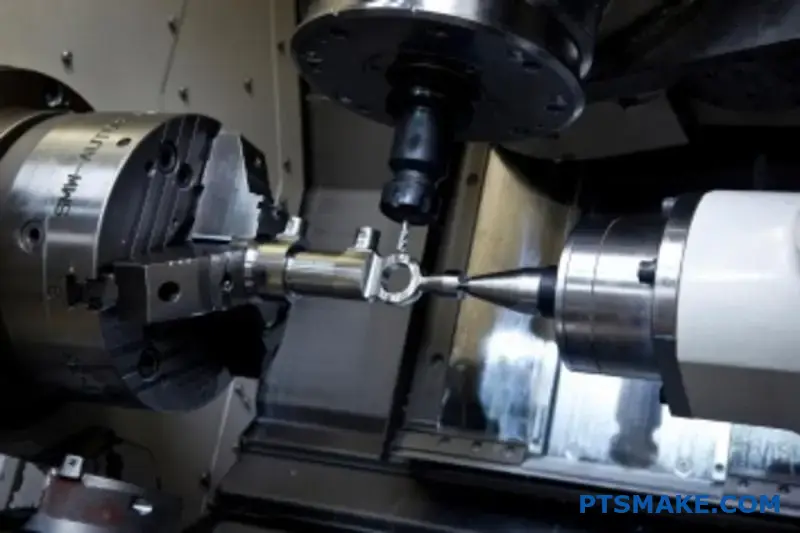

В основе токарной обработки на станках с ЧПУ лежит точность за счет вращения. В отличие от фрезерного станка, где вращается инструмент, в токарном станке вращается сам материал. Компьютер направляет неподвижный режущий инструмент по вращающейся заготовке, точно снимая материал для создания нужной формы. Это принципиальное отличие делает токарный станок невероятно эффективным для создания любых деталей с центральной осью вращения. В прошлых проектах PTSMAKE мы использовали этот процесс для создания самых разных деталей - от простых валов и штифтов до сложных компонентов для аэрокосмической промышленности и медицинского оборудования. Отличительной особенностью этого процесса является уровень контроля. Инструкции G-кода, отправляемые на станок, определяют каждое движение, скорость и скорость подачи, устраняя непостоянство, возникающее при ручном управлении. Это гарантирует, что первая изготовленная деталь будет идентична тысячной.

Фундаментальные операции

Понимание основных операций - ключ к пониманию всех возможностей токарной обработки с ЧПУ. Каждая из них служит определенной цели в формировании конечного компонента.

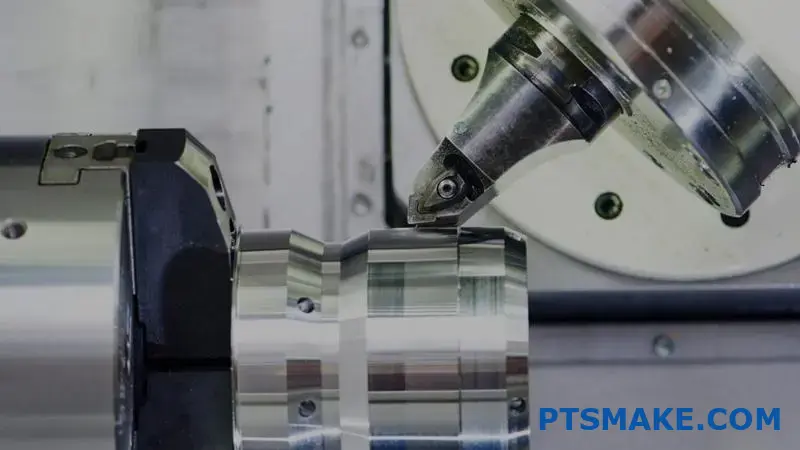

- Поворот: Это основная операция, при которой одноточечный инструмент перемещается параллельно оси вращения, уменьшая диаметр заготовки. Это может использоваться для создания прямых, конических или контурных профилей.

- Облицовка: Инструмент перемещается перпендикулярно по торцу заготовки, чтобы создать плоскую и гладкую поверхность. Это часто является первым шагом для обеспечения правильной длины детали.

- Бурение и расточка: С помощью сверла можно создать отверстие вдоль центральной оси. Затем расточка увеличивает и уточняет это отверстие до точного внутреннего диаметра.

- Резьба: Эта операция нарезает на детали внешнюю или внутреннюю резьбу, необходимую для создания винтов, болтов и других крепежных элементов.

Точность этих операций напрямую зависит от таких факторов, как жесткость станка, острота инструмента и контроль теплового расширения. Одним из важнейших факторов, который мы всегда контролируем, является выбег1Так как чрезмерное отклонение может привести к тому, что детали не пройдут контроль качества.

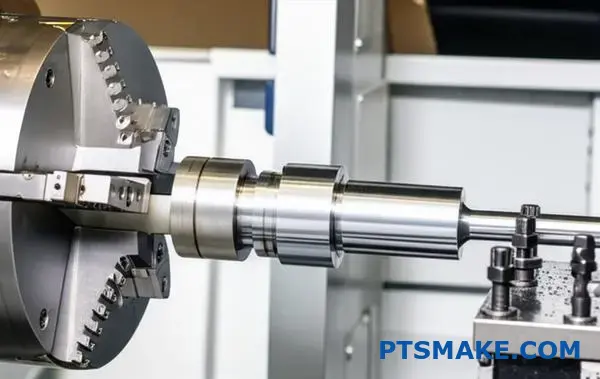

Почему токарные станки с ЧПУ необходимы для обеспечения качества

Основная причина, по которой инженеры и менеджеры по закупкам выбирают токарные станки с ЧПУ, заключается в их непревзойденной повторяемости. Как только программа доведена до совершенства, станок может выполнять ее бесконечно долго с минимальными отклонениями. Это очень важно в отраслях, где отказ деталей недопустим.

| Операция | Основная цель | Общее приложение |

|---|---|---|

| Поворот | Уменьшить диаметр заготовки | Валы, штифты, контурные поверхности |

| Лицо | Создайте плоскую торцевую поверхность | Выравнивание припуска, установка длины |

| Бурение | Создайте центральное отверстие | Пилотные отверстия, зазорные отверстия |

| Нарезка резьбы | Нарезание спиральных канавок | Винты, гайки, резьбовые фитинги |

Такая автоматизированная точность не только гарантирует качество, но и оптимизирует время производства и сокращает количество отходов, что делает ее экономически эффективным решением как для создания прототипов, так и для крупносерийного производства.

Достижение последовательности и точности в требовательных отраслях

Истинная ценность токарной обработки на станках с ЧПУ становится очевидной, если рассмотреть ее применение в отраслях с высокими требованиями. Для таких отраслей, как аэрокосмическая, автомобильная и медицинская, согласованность деталей - это не просто предпочтение, это непреложное требование безопасности и производительности. Небольшое отклонение в одном компоненте может привести к значительным последствиям. Токарная обработка с ЧПУ напрямую решает эту задачу, устраняя из производственного процесса элемент человеческой ошибки. Цифровая точность контроллера гарантирует, что каждая деталь, от диаметра и длины до шага резьбы и качества обработки поверхности, строго соответствует проектным спецификациям. Такой уровень надежности просто недостижим при ручной токарной обработке, особенно при крупносерийном производстве.

Повторяемость: Краеугольный камень современного производства

Повторяемость означает, что независимо от того, производим ли мы партию из 100 или 10 000 деталей, последняя из них, сошедшая с конвейера, будет функционально идентична первой. Это достигается благодаря сочетанию факторов, присущих процессу ЧПУ.

- Запрограммированное управление: Программа на G-коде - это фиксированный набор инструкций. Она не устает и не отвлекается.

- Жесткая конструкция машины: Токарные станки с ЧПУ отличаются невероятной жесткостью, чтобы поглощать силы резания и минимизировать вибрацию, которая является основной причиной неточностей.

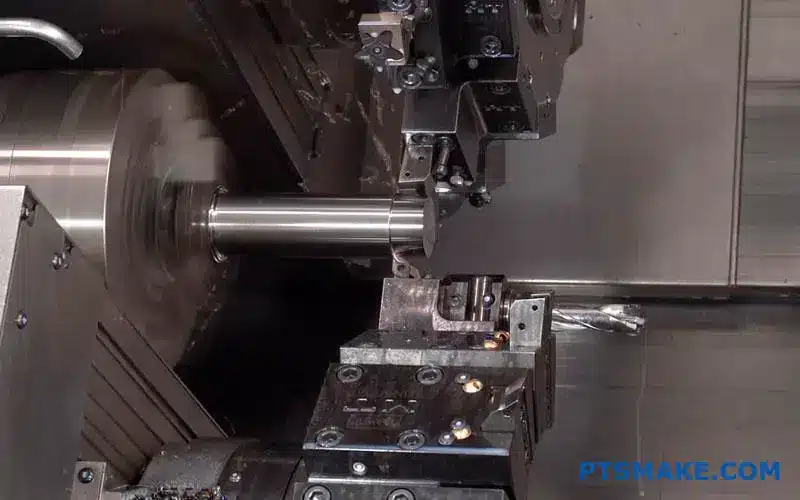

- Автоматизированная смена инструмента: На более современных токарных станках автоматическая револьверная головка может в считанные секунды переключаться между токарными, сверлильными и резьбонарезными инструментами, обеспечивая непрерывность и точность процесса без ручного вмешательства.

Например, в нашей работе с клиентами из отрасли робототехники точная подгонка валов и подшипников имеет решающее значение для бесперебойной работы. По результатам наших испытаний, жесткие допуски, достигаемые с помощью токарной обработки с ЧПУ, необходимы для обеспечения долговечности и надежности их сложных узлов.

Влияние на качество и стоимость

Согласованность напрямую влияет как на качество, так и на общую стоимость проекта. Если детали постоянно соответствуют спецификации, это значительно снижает количество брака и переделок. Это не только экономит материал и машинное время, но и предотвращает дорогостоящие задержки на этапах окончательной сборки и тестирования.

| Промышленность | Важнейшее требование | Пример токарной детали с ЧПУ |

|---|---|---|

| Аэрокосмическая промышленность | Высокое соотношение прочности и веса, экстремальные допуски | Валы турбинных двигателей, гидравлическая арматура |

| Медицина | Биосовместимость, безупречная обработка поверхности | Хирургические инструменты, костные винты, зубные имплантаты |

| Автомобили | Долговечность, консистенция большого объема | Трансмиссионные валы, компоненты клапанов, поршневые штоки |

| Электроника | Миниатюризация, электропроводность | Соединительные штифты, специальные крепежные элементы, детали корпуса |

В конечном счете, инвестирование в производственный процесс, гарантирующий повторяемость, является стратегическим решением. Оно обеспечивает душевное спокойствие, оптимизирует цепочку поставок и гарантирует, что конечный продукт будет работать точно так, как было задумано. Именно поэтому в компании PTSMAKE токарная обработка на станках с ЧПУ является основным элементом наших услуг по прецизионному производству.

Токарная обработка на станках с ЧПУ обеспечивает непревзойденную точность благодаря вращению заготовки относительно режущего инструмента. Его основные операции - точение, торцевание и нарезание резьбы - автоматизированы и обеспечивают исключительную последовательность и повторяемость, что делает его незаменимым в отраслях, где качество и надежность деталей имеют решающее значение для производительности и безопасности.

Критические факторы качества деталей токарных станков с ЧПУ?

Приходилось ли вам получать партию точеных деталей, которые соответствуют спецификации чертежа, но при этом не работают? Это неприятный опыт, который может сорвать весь проект.

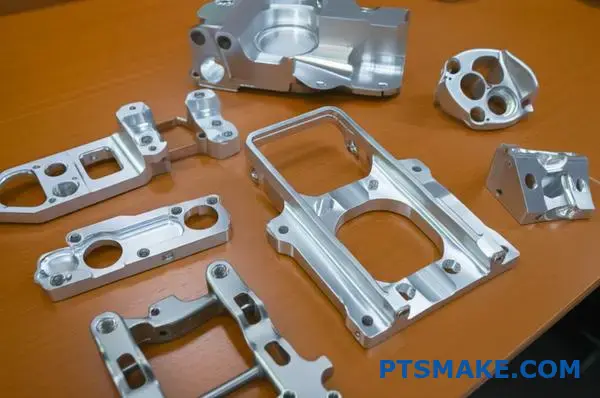

Наиболее важными факторами качества деталей для токарных станков с ЧПУ являются точность размеров, качество обработки поверхности и целостность материала. Эти три составляющие напрямую определяют производительность, долговечность и надежность детали при ее окончательной сборке. Их правильное соблюдение необходимо для любого успешного проекта.

Когда мы говорим о качестве токарной обработки на станках с ЧПУ, мы выходим далеко за рамки того, чтобы просто посмотреть на готовую деталь и сказать: "Она выглядит хорошо". Настоящее качество можно измерить, и оно начинается с точности размеров. Речь идет не только о длине или диаметре, но и о том, чтобы каждая деталь всегда находилась в пределах заданного диапазона допусков.

Основание: Допустимость размеров

Допуск - это допустимый диапазон отклонений для данного размера. Деталь, не соответствующая допуску даже на долю миллиметра, может привести к сбоям в сборке, преждевременному износу или полному выходу из строя конечного продукта. В наших проектах в PTSMAKE мы видели, как неправильно подобранный допуск может стать разницей между бесперебойно работающим и заклинившим подшипником.

За пределами базовых размеров

Очень важно не ограничиваться простыми допусками плюс/минус. Мы также уделяем внимание геометрическим размерам и допускам (GD&T), которые контролируют форму, ориентацию и расположение элементов. Это гарантирует правильность не только размеров, но и взаимосвязей между элементами. Например, концентричность важна для вращающихся валов, чтобы предотвратить вибрацию и износ, а перпендикулярность - для монтажных поверхностей, чтобы обеспечить правильное выравнивание. Нарушение этих геометрических параметров может привести к тонким проблемам с производительностью, которые трудно диагностировать впоследствии.

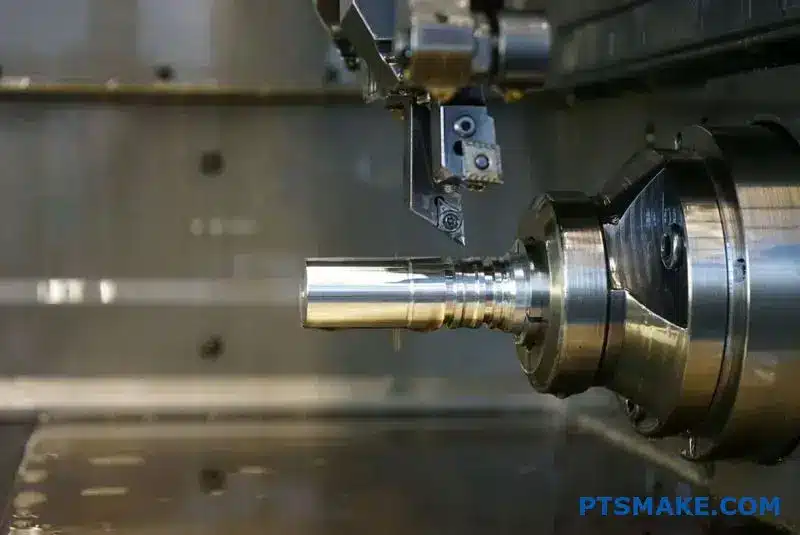

Ощущение качества: Отделка поверхности

Деталь может быть идеальной по размерам, но при этом выйти из строя, если ее поверхность обработана неправильно. Обработка поверхности, или шероховатость поверхности, относится к мелкозернистой текстуре поверхности. Она состоит из крошечных пиков и впадин, часто называемых микроаспекты2Текстура, оставленная режущим инструментом. Эта текстура обычно измеряется в микрометрах (мкм) или микродюймах (мкн) как среднее значение шероховатости (Ra). Более низкое значение Ra указывает на более гладкую поверхность. Почему это важно?

- Трение и износ: Гладкие поверхности имеют меньшее трение и более устойчивы к износу, что очень важно для движущихся частей.

- Уплотнение: Для деталей, требующих уплотнения, таких как уплотнительные кольца, необходима особая обработка поверхности, чтобы уплотнение работало правильно, не протекая и не повреждаясь.

- Устойчивость к коррозии: Шероховатые поверхности имеют большую площадь и могут задерживать загрязнения, что делает их более восприимчивыми к коррозии.

Вот краткое руководство, которым мы часто делимся с клиентами, чтобы помочь им выбрать правильную отделку для их применения.

| Значение Ra (мкм) | Значение Ra (мкн) | Текстура | Типичное применение токарного станка с ЧПУ |

|---|---|---|---|

| >6.3 | >250 | Грубая механическая обработка | Чистые поверхности, нефункциональные зоны |

| 3.2 | 125 | Стандартная механическая обработка | Детали общего назначения, не сопрягающиеся поверхности |

| 1.6 | 63 | Гладкая обработка | Сопрягаемые поверхности, детали с умеренными нагрузками |

| 0.8 | 32 | Тонкая обработка/шлифовка | Подшипники с низким коэффициентом трения, точная посадка |

| 0.4 | 16 | Наземный/наземный | Подшипники, подвергающиеся высоким нагрузкам, критические уплотнительные поверхности |

Хотя размеры и чистота обработки указаны на чертеже, их невозможно достичь без правильного выбора материала. Выбор материала - это третий критический фактор, напрямую влияющий как на процесс обработки, так и на характеристики конечной детали. Свойства исходного материала определяют все: от скорости резания и стойкости инструмента до конечной прочности и стабильности детали.

Основа: Выбор материала и целостность

Выбор правильного материала - это баланс между требованиями к производительности, стоимостью и возможностью обработки. Материал, идеально подходящий для конечного применения, может оказаться невероятно сложным и, следовательно, дорогим в обработке.

Основные свойства материалов для обработки

При планировании токарная обработка на станке с ЧПУ Мы проанализируем несколько характеристик материала:

- Обрабатываемость: Это показатель того, насколько легко материал поддается резке. Такие материалы, как латунь С360, считаются "свободнообрабатываемыми" и могут быть обработаны очень быстро, что сокращает время цикла и стоимость. В отличие от них, такие материалы, как инконель или титан, являются прочными и требуют более низких скоростей, специализированной оснастки и более надежных процессов.

- Твердость: Более твердые материалы более устойчивы к износу, но и более сложны в обработке. Они приводят к более быстрому износу режущих инструментов, что может повлиять как на стоимость, так и на способность поддерживать постоянную чистоту поверхности в течение всего цикла производства.

- Термическая стабильность: Во время обработки как деталь, так и инструмент выделяют тепло. Материалы, которые значительно расширяются при нагревании, могут быть сложны для соблюдения жестких допусков, поскольку в горячем состоянии они будут измеряться иначе, чем после остывания до комнатной температуры. Это требует тщательного управления охлаждающими жидкостями и параметрами резания.

Сообщите о своих материальных потребностях

Чтобы гарантировать, что вы получите ожидаемые характеристики, недостаточно просто указать "алюминий" или "сталь". Вы должны быть конкретны. В прошлом у нас были случаи, когда проекты откладывались из-за того, что общий перечень материалов приводил к использованию марки, которая не могла соответствовать эксплуатационным требованиям. Всегда указывайте точную марку и температуру. Например:

| Указанный материал | Основные характеристики и общее применение |

|---|---|

| Алюминий 6061-T6 | Отличная обрабатываемость, хорошая прочность. Используется для изготовления конструкционных деталей, прототипов. |

| Нержавеющая сталь 304 | Высокая коррозионная стойкость, хорошо подходит для пищевых и медицинских применений. Сложнее в обработке. |

| PEEK | Высокая температура и химическая стойкость. Используется для аэрокосмической промышленности, медицинских имплантатов. Дорогостоящий. |

| Латунь C360 | Стандарт обрабатываемости. Идеально подходит для фитингов, клапанов и электрических компонентов. |

Четко определяя материал, допуски и качество обработки поверхности в чертежах и RFQ, вы даете возможность своему партнеру-производителю поставлять детали, которые работают не только на бумаге, но и в реальном мире.

Достижение высокого качества деталей для токарных станков с ЧПУ зависит от понимания взаимосвязи между допусками на размеры, качеством обработки поверхности и выбором материала. Эти факторы не являются независимыми, они тесно связаны между собой, и четкая спецификация всех трех факторов необходима для обеспечения надежной работы детали в ее конечном применении.

Каковы ключевые критерии выбора надежного партнера по обработке с ЧПУ?

Приходилось ли вам сталкиваться с задержками в производстве из-за того, что поставщик не справлялся с объемом заказа или получал детали, не прошедшие проверку? Такие проблемы часто возникают из-за неполноценного процесса оценки еще до размещения первого заказа.

Чтобы правильно оценить поставщика токарных станков с ЧПУ, необходимо оценить четыре основные области: сертификаты качества, процессы углубленной проверки, фактические производственные мощности и стандарты общения. Эти столпы определяют надежность, постоянство качества и своевременность поставок.

Чтобы избежать партнерства, которое приводит к дорогостоящим ошибкам и задержкам, вам необходим систематический подход к проверке потенциальных поставщиков. Речь идет не только о том, что они обещают на своем сайте, но и о проверке их возможностей с помощью материальных доказательств. Правильный партнер станет продолжением вашей команды, а неправильный - постоянным источником проблем.

Проверка сертификатов системы качества

Сертификация - это не просто значок на сайте, это доказательство приверженности стандартизированным, повторяющимся процессам. Поставщик, не имеющий таких сертификатов, может по-прежнему производить хорошие детали, но это не гарантирует постоянства.

- ISO 9001: Это основополагающий сертификат для управления качеством. Она гарантирует, что у поставщика есть документированные процессы для всего - от составления сметы до отгрузки. Это минимальное требование для любого серьезного партнера-производителя. В PTSMAKE наша система ISO 9001 является основой каждого проекта, обеспечивая отслеживание и контроль каждого шага.

- Отраслевые сертификаты: Если вы работаете в отрасли с жестким регулированием, обратите внимание на специализированные сертификаты. Например, AS9100 имеет решающее значение для аэрокосмической отрасли, а IATF 16949 является стандартом для автомобильной промышленности. Они указывают на то, что поставщик понимает строгие требования и требования к отслеживаемости в вашей отрасли.

Проанализируйте процесс проверки качества

Возможности поставщика по контролю являются прямым показателем качества, которое вы получите. Вы должны понимать не только если они проверяют детали, но как и когда. Попросите у потенциальных поставщиков копию их руководства по качеству.

Инспекция в процессе и окончательная инспекция

Надежный поставщик выполняет и то, и другое. Контроль качества в процессе производства (IPQC) выявляет отклонения в процессе обработки на токарном станке, предотвращая отбраковку всей партии. Заключительный контроль - это последний рубеж, но он не должен быть единственным. Полагаться только на заключительный контроль рискованно и неэффективно. Мы также проводим Инспекция первого изделия (FAI)3 чтобы убедиться, что наша производственная установка соответствует всем спецификациям до начала массового производства.

Инспекционное оборудование и отчетность

Правильные инструменты необходимы для проверки жестких допусков. Список оборудования поставщика должен соответствовать сложности вашей детали.

| Инструмент для осмотра | Лучшее для | О чем это говорит |

|---|---|---|

| Калиперы/микрометры | Основные размеры | Измеряет длину, ширину, диаметр. Хорошо подходит для определения общих допусков. |

| CMM | Сложные геометрии | Обеспечивает высокоточные 3D-измерения сложных поверхностей и элементов. |

| Оптический компаратор | 2D профили | Проецирует увеличенный силуэт детали для проверки профилей и контуров. |

| Датчики (го/не го) | Повторяющиеся черты | Быстро проверяет, находится ли такая деталь, как отверстие или резьба, в пределах допуска. |

Всегда спрашивайте образцы отчетов о проверке. Подробный отчет свидетельствует о тщательном подходе к качеству.

Помимо бумажной работы и механизмов, решающее значение имеет человеческий фактор. То, как поставщик управляет своими ресурсами, общается с клиентами и планирует на случай непредвиденных обстоятельств, показывает его истинную силу как партнера. Эти факторы часто упускаются из виду при первоначальной оценке, но они жизненно важны для успешных долгосрочных отношений.

Реалистичные производственные мощности

Мощность поставщика - это не только количество имеющихся у него токарных станков с ЧПУ. Настоящая мощность - это сочетание оборудования, квалифицированной рабочей силы и эффективного управления рабочим процессом.

Машины и технологии

Попросите предоставить вам подробный список оборудования. Новые или старые станки? Есть ли у них многоосевые токарные станки, способные выполнять сложные детали за один установ? Современное оборудование, такое как многоосевые станки с ЧПУ, которые мы используем в PTSMAKE, сокращает время цикла и повышает точность. Также поинтересуйтесь графиком технического обслуживания. Хорошо обслуживаемый станок - это надежный станок.

Персонал и планирование

Цех, оснащенный современными станками, бесполезен без квалифицированных операторов и программистов, которые будут их обслуживать. Спросите об уровне опыта команды и о том, работают ли они в несколько смен. Поставщик, работающий в две или три смены, имеет значительно больше эффективных мощностей и гибкости, чем поставщик, работающий в одну смену. В ходе наших прошлых проектов мы убедились, что надежная система планирования производства - это ключ к тому, чтобы предоставлять клиентам точные сроки поставки и удовлетворять срочные запросы, не нарушая существующих заказов.

Оцените стандарты общения и отзывчивость

Плохая связь может сорвать проект быстрее, чем поломка оборудования. Ваш поставщик должен быть инициативным, прозрачным и легкодоступным.

| Коммуникационный аспект | Зеленый флаг (хороший поставщик) | Красный флаг (плохой поставщик) |

|---|---|---|

| Время отклика | Отвечает на электронные письма/звонки в течение 24 часов. | На ответ уходит несколько дней; ответы расплывчаты. |

| Техническая обратная связь | Проактивно предлагает улучшения в области проектирования для обеспечения технологичности (DFM). | Принимает любой дизайн без обратной связи, что впоследствии приводит к проблемам с производством. |

| Решение проблем | Немедленно информирует вас о любых проблемах и предлагает решения. | Скрывает проблемы до тех пор, пока не наступит крайний срок. |

| Обновления проекта | Регулярно предоставляет незатребованную информацию о состоянии проекта. | Вам постоянно приходится гоняться за ними в поисках информации. |

Установите единую точку контакта. Наличие выделенного менеджера проекта, который понимает ваши требования, гарантирует, что ничего не потеряется при переводе. Это стандартная практика PTSMAKE, обеспечивающая ясность и подотчетность для всех наших клиентов.

Оценка поставщика токарных станков с ЧПУ требует методичного анализа его сертификатов, процессов проверки, реальных производственных мощностей и протоколов связи. Эти четыре столпа необходимы для того, чтобы гарантировать, что вы сотрудничаете с надежным производителем, который может поставлять высококачественные детали в срок и каждый раз.

Советы по проектированию для экономически эффективного производства токарных станков с ЧПУ.

Вы когда-нибудь отправляли деталь на смету и были шокированы стоимостью, хотя конструкция казалась простой? Геометрия и характеристики, которые вы определяете, часто являются скрытой причиной высоких производственных затрат.

Чтобы добиться экономически эффективного производства токарных станков с ЧПУ, конструкторы должны оптимизировать геометрию деталей на основе принципов проектирования для обеспечения технологичности (DFM). Это подразумевает упрощение элементов, избегание тонких стенок, стандартизацию элементов, таких как радиусы, и указание допусков только в той степени, в какой это необходимо с функциональной точки зрения для сокращения машинного времени и затрат на инструмент.

Применение DFM к деталям токарного станка

Проектирование с учетом требований технологичности (DFM) - это не просто громкое слово; это практический подход к проектированию деталей, которые легче и, следовательно, дешевле производить. При обработке на токарном станке с ЧПУ, где заготовка вращается относительно режущего инструмента, каждый выбор конструкции влияет на время цикла и требования к инструментам. Цель - эффективное удаление материала. Чрезмерно сложные конструкции противоречат этому фундаментальному принципу. Из моего опыта сотрудничества с клиентами в PTSMAKE следует, что самые простые конструкции часто являются наиболее элегантными и экономически эффективными решениями.

Упрощение геометрии деталей

Чем сложнее профиль детали, тем больше машинного времени она требует. Множество диаметров, конусов и контуров требуют большего количества перемещений инструмента и потенциально большего количества его смен. Каждая смена инструмента добавляет к процессу время, не затрачиваемое на обработку, что увеличивает общую стоимость. Прежде чем завершить разработку конструкции, спросите себя, все ли элементы необходимы для работы детали. Можно ли объединить два разных диаметра в один? Действительно ли необходима эта сложная кривая, или достаточно простой фаски или радиуса? Упрощение общего профиля - это самый прямой путь к сокращению времени, которое деталь проводит на станке.

Проектирование для стандартной оснастки

В токарных станках с ЧПУ используется множество стандартных режущих инструментов. Проектирование элементов, которые можно создать с помощью этих готовых инструментов, позволяет значительно сэкономить средства. Чаще всего мы сталкиваемся с проблемой нестандартных внутренних радиусов углов. Если вы указываете внутренний радиус 0,2 мм, а стандартный инструмент дает радиус 0,5 мм, потребуется специальный инструмент меньшего размера. Это не только увеличивает стоимость самого инструмента, но и повышает риск его поломки и требует более низкой скорости резания.

| Тип характеристики | Экономически эффективный подход | Высокозатратный подход |

|---|---|---|

| Радиусы внутренних углов | Используйте стандартные радиусы носика инструмента (например, 0,4 мм, 0,8 мм). | Укажите нестандартный или острый внутренний угол. |

| Канавки | Создавайте канавки, соответствующие стандартной ширине инструмента для обработки канавок. | Требуются пазы нестандартной ширины или сложные профили. |

| Нитки | Укажите стандартную резьбу (например, UNC, UNF, Metric). | Разрабатывайте нестандартные и заказные профили резьбы. |

Оптимизация заготовки

Способ фиксации детали в патроне или цанге токарного станка - важнейший момент. Конструкция должна обеспечивать стабильную, надежную поверхность для зажима, которая не будет деформировать деталь. Если единственные доступные зажимные поверхности тонкостенные или имеют готовый критический диаметр, это значительно усложняет процесс. Это может привести к необходимости изготовления специальных приспособлений или повторной операции, что влечет за собой значительные расходы. Плохое зажимное приспособление может также вызвать вибрацию и проблемы с концентричностью, что приведет к таким проблемам, как выбег4 что может привести к отбраковке всей партии деталей.

Критическая роль допусков и характеристик

В то время как геометрия закладывает основу, конкретные допуски и характеристики - вот где затраты могут быстро возрасти. Многие инженеры, особенно новички в производстве, склонны завышать допуски деталей из осторожности. Однако каждый ужесточенный допуск усложняет и удорожает процесс обработки на токарном станке, зачастую не принося никакой реальной функциональной пользы. Это баланс между обеспечением производительности и сохранением разумного бюджета.

Стратегическое определение допусков

Блокировка допусков на чертеже - одна из самых распространенных ошибок, приводящих к удорожанию производства. Не все элементы детали требуют одинакового уровня точности. Сопрягаемые поверхности, отверстия в подшипниках и центровочные штифты нуждаются в жестких допусках, а некритичные поверхности - нет. Применение жесткого допуска ±0,01 мм к поверхности, которая не имеет функционального интерфейса, может удвоить или утроить стоимость этой детали. Это вынуждает машиниста использовать более низкие скорости резания, выполнять больше чистовых проходов и чаще проводить технологический контроль.

| Уровень толерантности | Относительное влияние на стоимость | Типовое применение |

|---|---|---|

| Стандартный (например, ±0,1 мм) | 1x (базовый уровень) | Некритичные поверхности, общие размеры. |

| Плотно (например, ±0,025 мм) | 2х - 4х | Сопрягаемые детали, интерфейсы с прессовой посадкой. |

| Очень плотный (например, <±0,01 мм) | 5x - 10x+ | Высокоточные подшипники, критические выравнивания. |

Избегайте излишне глубоких и мелких отверстий

Глубокие отверстия, особенно с малым диаметром (большое отношение глубины к диаметру), представляют собой сложную задачу для любого процесса обработки. На токарном станке для этого требуются специальные циклы сверления для удаления стружки и предотвращения поломки инструмента. Чем глубже отверстие, тем медленнее процесс и выше риск. Прежде чем выбрать глубокое отверстие малого диаметра, подумайте, действительно ли необходима такая глубина или можно увеличить диаметр отверстия.

Переоценка сложных элементов, таких как подрезы

Для обработки поднутрений и внутренних рельефных канавок требуется специальная оснастка, например, канавочные или расточные бруски с особой геометрией. Такие инструменты часто более хрупкие и требуют более медленной и аккуратной работы, чем стандартные токарные резцы. Хотя иногда это неизбежно, всегда стоит спросить, так ли необходима подрезка. Можно ли вместо этого изменить сопрягаемую деталь, сделав фаску, чтобы обеспечить необходимый зазор? В прошлых проектах PTSMAKE мы помогали клиентам перепроектировать сопрягаемые детали, чтобы устранить необходимость в дорогостоящих подрезах, что позволило им сэкономить значительный процент производственных затрат. Такой совместный подход на ранней стадии проектирования - ключ к экономии.

Для рентабельной обработки на токарном станке ориентируйтесь на принципы DFM. Упрощайте геометрию деталей, используйте стандартные инструменты и проектируйте надежные крепления. Будьте стратегически осторожны с допусками, применяя их только там, где это функционально необходимо, и критически оценивайте сложные детали, такие как глубокие отверстия и подрезы, чтобы минимизировать машинное время и затраты.

Управление сроками и рисками поставок?

Вы когда-нибудь срывали важный проект из-за неожиданной задержки? Простая нехватка материалов или разрыв связи могут привести к хаосу весь производственный график, что будет стоить вам времени и денег.

Чтобы эффективно управлять сроками выполнения заказов при токарной обработке на станках с ЧПУ, необходимо придерживаться проактивной стратегии. Это предполагает установление кристально четких сроков выполнения проекта, поддержание постоянной связи с поставщиком и разработку надежных планов действий на случай возможных сбоев. Такой подход - ваша лучшая защита от дорогостоящих задержек.

Разбор распространенных задержек производства

Понимание почему Если задержки случаются, это первый шаг к их предотвращению. В токарной обработке на станках с ЧПУ сбои редко возникают из ниоткуда. Они часто являются результатом глубинных проблем, которые можно предвидеть и контролировать. Игнорирование этих факторов может превратить простой проект в логистический кошмар. Нужно смотреть дальше конечной даты поставки и изучать всю производственную цепочку на предмет потенциальных слабых мест.

Загадка закупок материалов

Одной из наиболее частых причин задержек является наличие материалов. Речь идет не только о том, есть ли материал на складе, но и о его качестве, сертификации

Обеспечение последовательной коммуникации и прозрачности проекта.

Случалось ли вам видеть, как проект срывается из-за простого недопонимания? Неясная спецификация или пропущенное электронное письмо могут быстро привести к дорогостоящим задержкам и досадным переделкам, поставив под угрозу весь график работ.

Последовательная коммуникация достигается путем установления четких протоколов, использования централизованных платформ для обновления информации, проведения регулярных встреч и предоставления доступа к проекту в режиме реального времени. Такой проактивный подход сводит к минимуму недопонимание и обеспечивает согласованность действий всех заинтересованных сторон от закупки до производства, особенно в сложных проектах токарной обработки на станках с ЧПУ.

Эффективная коммуникация - это не просто отправка электронных писем, это создание системы, которая предотвращает проблемы еще до их возникновения. По моему опыту, самые успешные проекты строятся на фундаменте четкого, документированного и последовательного диалога. Без этого вы будете перемещаться по производственному процессу с завязанными глазами.

Проактивные стратегии для предотвращения сбоев в общении

Лучший способ решить проблему - предотвратить ее возникновение. Вместо того чтобы ждать, пока недопонимание приведет к задержке, мы внедряем системы, призванные обеспечить ясность с первого дня. Это особенно важно, когда речь идет о точных требованиях к токарной обработке на станках с ЧПУ. Проактивный подход превращает потенциальные кризисы в простые разъяснения.

Создание матрицы эскалации коммуникаций

Один из самых эффективных инструментов, который мы используем в PTSMAKE, - матрица эскалации коммуникаций. Это простой, но действенный документ, согласованный на старте проекта. В нем четко прописано, к кому обращаться по конкретным вопросам и каково ожидаемое время реакции. Она устраняет двусмысленность и предотвращает потерю сообщений. Например, незначительный вопрос об отделке материала может быть адресован менеджеру проекта, а предупреждение о критическом недостатке конструкции немедленно передается ведущему инженеру. Такая структура не позволяет мелким проблемам затухать.

Роль единого контактного центра (ЕКЦ)

Чтобы еще больше упростить коммуникацию, необходимо назначить единый контактный центр (ЕКЦ) как со стороны клиента, так и со стороны поставщика. Этот человек выступает в качестве центрального узла для всей информации, связанной с проектом. Для наших клиентов наличие в PTSMAKE специального менеджера по проектам означает, что они всегда знают, кому звонить. Им не нужно бегать по разным инстанциям - инженерам, специалистам по качеству или логистике. Такая модель значительно снижает риск Информационная асимметрия5Это гарантирует, что обе стороны работают с одними и теми же данными и ожиданиями.

Хорошо разработанный план коммуникации должен выглядеть примерно так:

| Серьезность проблемы | Первая точка контакта | Сроки реагирования | Контакт для эскалации |

|---|---|---|---|

| Низкий | Руководитель проекта (SPOC) | В течение 24 часов | Н/Д |

| Средний | Руководитель проекта (SPOC) | В течение 8 часов | Ведущий инженер |

| Высокий | Руководитель проекта (SPOC) | В течение 1 часа | Начальник отдела |

| Критический | Прямой вызов СПЦ | Срочно | Вице-президент по операциям |

Такой структурированный подход гарантирует, что ничто не останется незамеченным - от простого запроса до чрезвычайной ситуации, угрожающей производству.

Помимо проактивных планов, огромную роль в обеспечении прозрачности проекта играют инструменты, которые вы используете для повседневной коммуникации и отслеживания. Полагаться на устаревшие методы в условиях быстро развивающегося производства - залог провала. Современные проекты требуют современных решений, которые обеспечивают мгновенную ясность и единый источник правды.

Использование технологий для обеспечения прозрачности проекта в режиме реального времени

Технологии изменили наши методы управления проектами. Прошли времена бесконечных цепочек электронных писем и неопределенности в отношении статуса проекта. Сегодня мы можем предоставить клиентам четкое окно в реальном времени на весь жизненный цикл проекта - от закупки сырья до финальной проверки обработанных деталей с ЧПУ.

От цепочек электронной почты к централизованным панелям управления проектами

Электронная почта - ужасный инструмент для управления проектами. Важные файлы теряются, обратная связь становится фрагментарной, а отследить последнюю версию документа практически невозможно. В ходе наших прошлых проектов с клиентами мы убедились, что перенос всех коммуникаций и документации на централизованную панель управления проектами меняет ситуацию. Такие платформы позволяют всем видеть последние файлы CAD, просматривать график производства, проверять отчеты о качестве и задавать вопросы в одном месте. Такая прозрачность вызывает огромное доверие.

Контроль документов и управление изменениями

Для любого токарная обработка на станке с ЧПУ Точные спецификации - это главное. Проект может быть полностью сорван, если цех будет работать по устаревшему чертежу. Надлежащий контроль документации не подлежит обсуждению. Хороший поставщик имеет надежную систему управления изменениями. В PTSMAKE наша система гарантирует, что только последняя, утвержденная версия любого документа будет доступна для производства. Когда клиент вносит изменения, старая версия автоматически архивируется, а новая помечается для просмотра, что гарантирует, что наши машинисты всегда работают с правильными спецификациями. Такой простой контроль предотвращает дорогостоящие ошибки и отходы материалов.

Вот краткое сравнение старых и новых методов:

| Характеристика | Традиционный метод (электронная почта/телефон) | Современный метод (приборная панель проекта) |

|---|---|---|

| Обновления статуса | Реактивный; требует звонка/электронного письма | Проактивность; доступ в режиме реального времени, 24/7 |

| Совместное использование документов | Путаница с версиями вложений | Централизованный; единый источник истины |

| Отслеживание проблем | Затерянные в потоках электронной почты | Организованные билеты с четким распределением обязанностей |

| Процесс утверждения | Медленный, трудно отслеживать | Оптимизация с помощью цифровых подписей |

Внедрение современных инструментов - это не усложнение, а создание простоты и ясности для всех участников процесса.

Успех проектов токарной обработки на станках с ЧПУ зависит от четкой и последовательной коммуникации. Используя проактивные стратегии, такие как матрицы эскалации, и применяя современные панели управления проектами для обеспечения прозрачности в режиме реального времени, вы сможете устранить недоразумения, обеспечить техническую точность и построить прочное, доверительное партнерство с производителем.

Интеграция токарной обработки с ЧПУ в глобальные цепочки поставок?

Вас одолевают проблемы логистики, таможенного контроля и контроля качества, связанные с поставками деталей с ЧПУ по всему миру? Беспокоитесь о том, как эти сложности повлияют на сроки и бюджет вашего производства?

Успешная интеграция токарной обработки на станках с ЧПУ в глобальные цепочки поставок требует стратегического партнерства. Для этого необходимо выбрать поставщика с проверенным опытом в области логистики, прозрачными таможенными процедурами и строгой системой контроля качества, чтобы обеспечить бесперебойную доставку и соответствие деталей.

Интеграция зарубежного поставщика в существующую цепочку поставок может показаться сложной задачей, но она не должна быть источником постоянного стресса. Главное - разбить процесс на управляемые компоненты: логистика, таможня и качество. Когда вы сотрудничаете с производителем, который хорошо разбирается в этих областях, интеграция становится стратегическим преимуществом, а не логистическим кошмаром.

Навигация по лабиринту логистики

Физическое перемещение деталей с заводского цеха на сборочный конвейер - первое серьезное препятствие. Выбор между воздушными и морскими перевозками - это фундаментальное решение, которое влияет как на стоимость, так и на скорость. По опыту компании PTSMAKE, мы помогаем клиентам сделать этот выбор, исходя из конкретных потребностей проекта - срочности и бюджета.

| Способ доставки | Типичное транзитное время | Фактор стоимости | Лучшее для |

|---|---|---|---|

| Авиаперевозки | 3-7 дней | Высокий | Срочные прототипы, чувствительные к времени производственные партии |

| Морские грузоперевозки | 25-40 дней | Низкий | Крупносерийное производство, несрочное пополнение запасов |

Помимо способа доставки, очень важно понимать торговые условия. Эти условия определяют, кто несет ответственность за груз на каждом этапе его пути. Четкие договоренности о Инкотермс6 Такие условия, как FOB (Free On Board) или DDP (Delivered Duty Paid), позволяют избежать недоразумений и непредвиденных расходов в дальнейшем. Надежный партнер будет прозрачен в отношении этих условий и поможет вам выбрать тот, который наилучшим образом соответствует вашей стратегии закупок, избавив вас от необходимости гадать о международных перевозках.

Демистификация таможни и тарифов

При неправильном подходе таможенное оформление может стать серьезным "узким местом". Задержки здесь могут нарушить даже самые тщательно спланированные производственные графики. Основой беспроблемного таможенного процесса является точная и полная документация. Она включает в себя коммерческий счет-фактуру, подробный упаковочный лист, а иногда и сертификат происхождения.

Чаще всего причиной сбоя является неправильная классификация товаров с использованием кодов Гармонизированной системы (ГС). Неправильный код может привести к таможенным задержаниям, проверкам и даже финансовым штрафам. Опытный зарубежный поставщик, специализирующийся на токарная обработка на станке с ЧПУ у нас есть специальная команда, которая разбирается в специфических кодах ТН ВЭД для обработанных деталей, гарантируя, что все документы будут оформлены правильно с первого раза. Такой проактивный подход минимизирует сложности для вас, менеджера по закупкам, позволяя вам сосредоточиться на своих основных обязанностях, а не гоняться за таможенными брокерами.

После того как логистика и таможенные вопросы продуманы, внимание переключается на самый важный элемент: обеспечение того, чтобы полученные вами детали были именно теми, что вы заказали. Обеспечение качества и коммуникация - вот столпы, которые поддерживают успешные производственные отношения на расстоянии.

Поддержание качества на разных континентах

Доверие к качеству нельзя оставлять на волю случая. При закупках у зарубежного партнера вам необходима система, которую можно проверить и которая гарантирует постоянство. Ищите поставщиков с надежной системой управления качеством (СМК), часто подтвержденной сертификатами, такими как ISO 9001. Это не просто бумажка, а доказательство приверженности стандартизированным процессам, обеспечивающим повторяемость результатов.

В PTSMAKE мы предоставляем исчерпывающие отчеты о проверках на каждом ключевом этапе.

- Инспекция первого изделия (FAI): Перед началом серийного производства подтверждает, что первая деталь, сошедшая с конвейера, соответствует всем спецификациям.

- Внутрипроцессный контроль качества (IPQC): Регулярные проверки во время токарная обработка на станке с ЧПУ процесс, чтобы выявить любые отклонения на ранней стадии.

- Окончательный контроль качества (ОКК): Окончательная, тщательная проверка всей партии перед упаковкой для отправки.

Этот многоуровневый процесс проверки в сочетании с полной прослеживаемостью материалов обеспечивает прозрачность, необходимую для создания доверия. Вы получаете документальное подтверждение того, что ваши детали соответствуют спецификации, что дает вам уверенность в том, что вы сможете интегрировать их непосредственно в сборочную линию без дорогостоящих входных проверок с вашей стороны.

Столп интеграции: Проактивная коммуникация

Плохая коммуникация - одна из самых болезненных точек в глобальном сорсинге. Ожидание ответа на простой вопрос в течение нескольких дней неприемлемо, когда на кону стоят сроки производства. Эффективная интеграция зависит от четкой, последовательной и проактивной коммуникации.

Идеальный партнер-производитель назначает специального менеджера проекта или инженера в качестве единого контактного лица. Этот человек должен свободно владеть вашим языком и быть доступным в рабочее время. В прошлых проектах с нашими клиентами мы убедились, что простая система еженедельных отчетов о ходе работ, сопровождаемых фотографиями и производственными обновлениями, может устранить почти все трудности в общении. Современные инструменты, такие как защищенные клиентские порталы и видеоконференции, позволяют легко оставаться на связи, проверять ход работ и принимать решения в режиме реального времени. Такой уровень прозрачности позволяет работать с поставщиком, находящимся за тысячи километров, так же легко, как и с тем, кто находится рядом.

Интеграция глобальных услуг по токарной обработке на станках с ЧПУ достижима при правильной стратегии. Если вы остановитесь на партнере, который превосходит вас в логистике, таможенном оформлении, надежном контроле качества и проактивном общении, вы сможете упростить сложные задачи и превратить глобальный поиск поставщиков в мощное конкурентное преимущество для вашей цепочки поставок.

Будущие тенденции в токарной обработке на станках с ЧПУ для промышленных покупателей.

Вы пытаетесь предугадать, как новейшие производственные технологии повлияют на вашу цепочку поставок и качество продукции? Вы опасаетесь отстать от графика?

Будущее токарной обработки на станках с ЧПУ формируется благодаря автоматизации, контролю качества в режиме реального времени и интеграции цифровых двойников. Для промышленных покупателей эти тенденции означают повышение эффективности, улучшение отслеживаемости и расширение возможностей для инноваций в производстве деталей.

Производственный ландшафт находится в постоянном движении, и токарная обработка на станках с ЧПУ занимает ведущее место в этой эволюции. Как промышленный покупатель, понимание этих изменений имеет решающее значение для сохранения конкурентного преимущества. Речь идет не просто о том, чтобы получить детали, а о том, чтобы сделать их умнее, быстрее и прозрачнее, чем когда-либо прежде. Две наиболее влиятельные тенденции - автоматизация и контроль качества в режиме реального времени.

Продвижение к полной автоматизации

Автоматизация токарных станков с ЧПУ выходит за рамки простых устройств подачи прутка. Мы наблюдаем всплеск внедрения сложных роботизированных систем.

Роботизированная обработка и перемещение материалов

Роботизированные манипуляторы, загружающие сырые заготовки и выгружающие готовые детали, становятся обычным явлением. В проектах, которыми мы занимаемся в PTSMAKE, интеграция робототехники может увеличить время работы станка более чем на 30%, поскольку станок может работать непрерывно, даже во время перерывов или в течение ночи. Это приводит к более предсказуемым срокам выполнения заказа и стабильным затратам для наших клиентов. Кроме того, робот устраняет непостоянство, которое может возникнуть при ручной загрузке, гарантируя, что каждая деталь будет установлена в патрон с идеальной последовательностью.

Оценка и корректировка в процессе работы

Современные токарные станки с ЧПУ могут быть оснащены измерительными системами, которые измеряют деталь в то время как он все еще находится в станке. Если размер отклоняется от спецификации, контроллер станка может автоматически отрегулировать смещение инструмента, чтобы исправить его на следующей детали. Такой упреждающий подход к контролю качества является революционным. Он значительно снижает количество брака и потребность в обширном послепроизводственном контроле, что напрямую приводит к экономии средств и ускорению доставки. Такая интеграция оборудования и сетей передачи данных составляет основу современных "умных" фабрик, которые часто называют киберфизические системы7.

| Характеристика | Традиционная обработка | Автоматизированная обработка |

|---|---|---|

| Время безотказной работы оборудования | Зависит от наличия оператора | Возможность работы в режиме 24/7 |

| Загрузка деталей | Руководство, возможность несоответствия | Роботизированный, с высокой степенью согласованности |

| Контроль качества | Постпроцессный контроль | Корректировки в процессе, в режиме реального времени |

| Идеальный размер партии | Средний и высокий объем | Эффективность при малых и больших объемах |

Такой уровень автоматизации гарантирует, что токарная обработка на станке с ЧПУ Процесс не только эффективен, но и невероятно надежен, обеспечивая стабильную основу для вашей цепочки поставок.

Помимо автоматизации и немедленной проверки качества, следующий рубеж - это создание полного цифрового описания каждого произведенного компонента. Именно здесь в игру вступают такие технологии, как цифровые двойники и передовая аналитика данных, обеспечивающие беспрецедентный уровень прослеживаемости и оптимизации процессов.

Интеграция цифрового двойника для полной прослеживаемости

Концепция цифрового двойника - одна из самых интересных разработок для промышленного производства. Это больше, чем просто 3D-модель; это динамическая, виртуальная копия всего процесса обработки.

Что такое цифровой двойник?

Представьте себе виртуальную приборную панель, которая в режиме реального времени отражает конкретный токарный станок с ЧПУ в нашем цехе. Этот цифровой двойник показывает не только текущее состояние станка, но и моделирует всю траекторию движения инструмента, отслеживает его износ, контролирует температуру и вибрацию. Для покупателя это означает, что мы можем провести виртуальное моделирование производства вашей детали еще до того, как будет вырезан один кусок металла. Это позволяет нам выявить потенциальные проблемы, оптимизировать время цикла и гарантировать стабильность процесса с самой первой детали.

Преимущества для промышленных покупателей

Преимущества очевидны. Во-первых, она обеспечивает полную прослеживаемость. Каждый параметр при производстве детали записывается и привязывается к конкретному компоненту или партии. Если спустя годы возникнет проблема с качеством, мы сможем получить полную цифровую историю. Во-вторых, это позволяет проводить прогнозируемое техническое обслуживание. Цифровой двойник может предсказать, когда инструмент выйдет из строя или машина потребует обслуживания, предотвращая непредвиденные простои, которые могут задержать выполнение вашего заказа.

| Аспект | Традиционный процесс | Процесс с поддержкой цифрового двойника |

|---|---|---|

| Планирование процессов | На основе опыта и пробных запусков | Оптимизация с помощью виртуального моделирования |

| Техническое обслуживание | Реактивные или запланированные | Прогнозирование и контроль состояния |

| Прослеживаемость | Бумажные или фрагментарные данные | Полная, интегрированная цифровая запись |

| Решение проблем | Посмертный анализ | Диагностика в режиме реального времени и исторические данные |

В одном из наших прошлых исследований с клиентом из аэрокосмической отрасли мы использовали симуляцию процесса для уточнения траектории инструмента для сложного компонента, изготовленного из прочного сплава. Такая цифровая обработка позволила сэкономить около 40 часов проб и ошибок на станке, что ускорило выпуск критически важных деталей. Интеграция этих цифровых инструментов в токарная обработка на станке с ЧПУ коренным образом меняет отношения между поставщиком и клиентом, переходя к более прозрачному и совместному партнерству.

Будущее токарной обработки на станках с ЧПУ определяется более интеллектуальными и взаимосвязанными процессами. Автоматизация и мониторинг в реальном времени обеспечивают немедленное повышение эффективности и качества, а цифровые двойники предлагают новый уровень отслеживания и прогнозирования, обеспечивая более надежное и инновационное производственное партнерство для промышленных покупателей.

Безупречная токарная обработка на станках с ЧПУ с помощью PTSMAKE

Готовы к токарным деталям с ЧПУ без дефектов и бесперебойным закупкам? Сотрудничайте с PTSMAKE для решения самых сложных задач точного производства. Отправьте нам запрос прямо сейчас - испытайте на себе оперативное обслуживание, своевременную доставку и стабильное качество от прототипа до производства, начните свой проект уже сегодня!

Узнайте, как минимизация биения имеет решающее значение для производительности и срока службы ваших прецизионных компонентов. ↩

Узнайте из нашего руководства, как эти микроскопические пики и долины на поверхности влияют на работу деталей, трение и износ. ↩

Узнайте, что включает в себя отчет о проверке первого изделия, чтобы гарантировать, что ваша первая партия продукции соответствует всем спецификациям. ↩

Поймите, как этот критический геометрический допуск влияет на точность вращения, и изучите стратегии проектирования для его эффективного контроля. ↩

Узнайте, как преодолеть этот разрыв в знаниях с вашим поставщиком, что приведет к улучшению результатов и сокращению количества производственных ошибок. ↩

Поймите эти торговые термины, чтобы уточнить ответственность и избежать непредвиденных расходов при международных перевозках. ↩

Узнайте, как эти интегрированные вычислительные и физические компоненты определяют эффективность и контроль на современных "умных" фабриках. ↩