Вы пытаетесь изготовить сложные детали с жесткими допусками, но традиционная 3-осевая обработка с ЧПУ не справляется. Многократная настройка означает увеличение времени выполнения заказа, рост затрат и несоответствие качества, что ставит под угрозу ваши проекты.

Пятиосевая обработка с ЧПУ обеспечивает одновременное перемещение по пяти различным осям, что позволяет производителям изготавливать сложные геометрические фигуры с высокой точностью, сократить время выполнения заказа и снизить затраты по сравнению с традиционными трехосевыми методами.

Я работал со многими менеджерами по закупкам и инженерами, которые сталкивались с одной и той же проблемой: поиском производственного решения, обеспечивающего точность и эффективность изготовления сложных деталей. Разница между успехом и дорогостоящими задержками часто сводится к выбору правильного подхода к обработке. Позвольте мне рассказать вам о том, как именно 5-осевая обработка с ЧПУ решает эти проблемы и почему она может стать тем игровым моментом, который необходим вашему следующему проекту.

Что отличает 5-осевую обработку с ЧПУ?

Приходилось ли вам проектировать детали со сложными кривыми и подрезами, но при этом обнаруживать, что традиционные методы производства требуют многократной и дорогостоящей настройки, которая снижает точность?

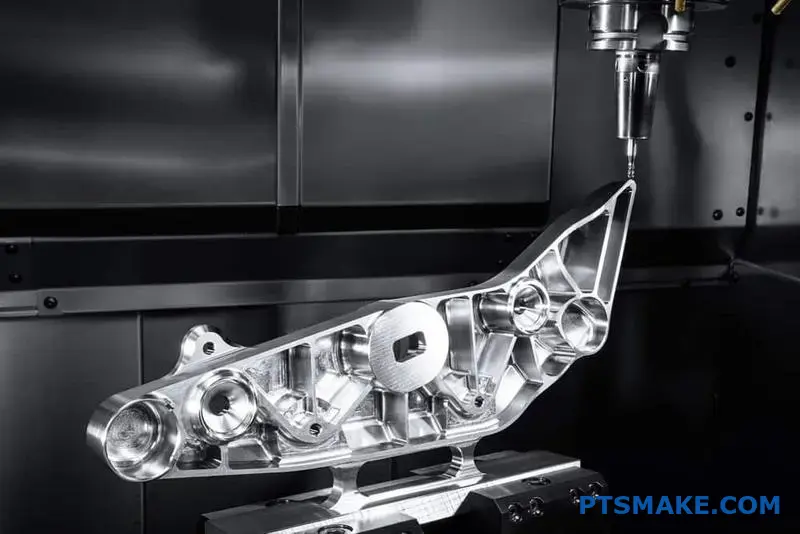

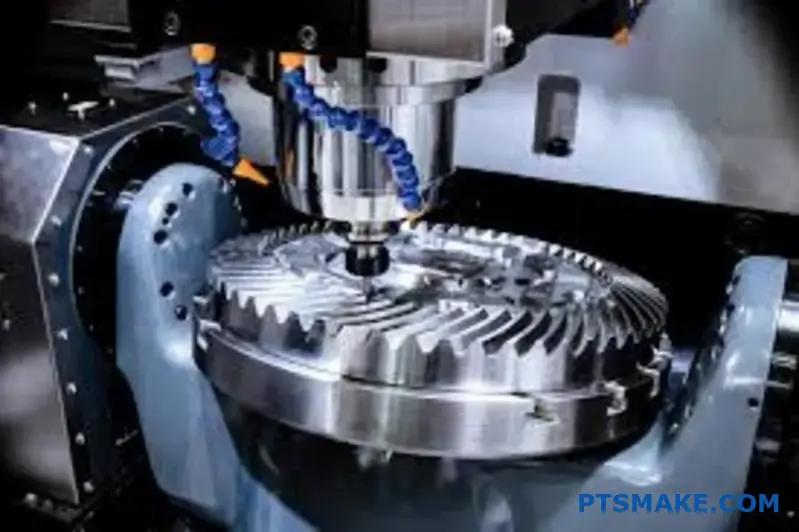

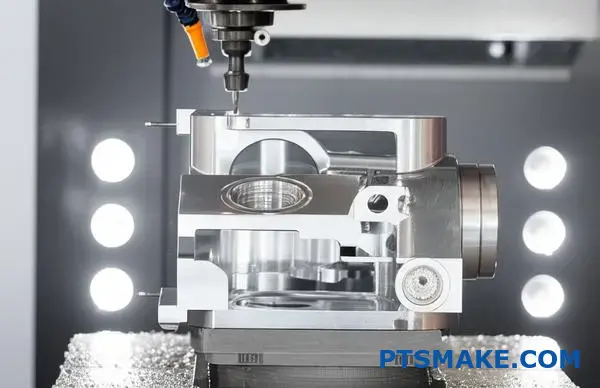

5-осевая обработка с ЧПУ отличается тем, что деталь или режущий инструмент перемещаются по пяти осям одновременно. Эта возможность позволяет создавать невероятно сложные геометрии за один установ, значительно повышая точность, эффективность и свободу проектирования по сравнению с традиционными 3-осевыми методами.

За пределами X, Y и Z: знакомство с вращением

Традиционные 3-осевые станки с ЧПУ работают по простому принципу: режущий инструмент перемещается по линейным осям X, Y и Z. Такой подход эффективен для простых, призматических деталей, но при работе с компонентами, имеющими глубокие полости или сложные изгибы, он оказывается неэффективным. Именно здесь 5-осевая обработка кардинально меняет ситуацию. Она добавляет две оси вращения, обычно оси A и B, которые вращаются вокруг осей X и Y соответственно. Это позволяет режущему инструменту подходить к заготовке практически под любым углом.

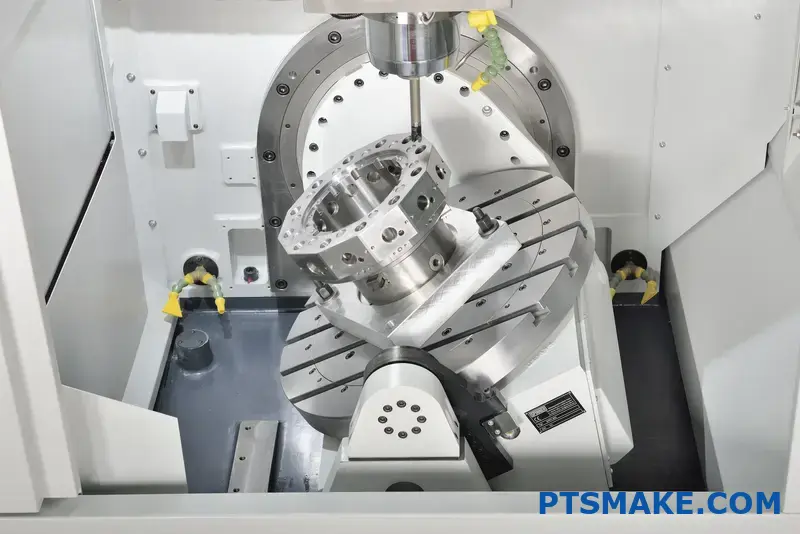

Преимущество одиночной установки

Наиболее существенным отличием в работе является возможность обработки сложной детали за один установ. На 3-осевом станке для обработки детали с несколькими гранями оператору пришлось бы останавливать станок, разжимать заготовку, вручную закреплять ее в новой ориентации, а затем заново калибровать станок. При каждой новой настройке возникает вероятность человеческой ошибки, что приводит к незначительным смещениям, которые могут накапливаться и нарушать допуски конечной детали. В наших прошлых проектах PTSMAKE мы убедились, что устранение этих дополнительных шагов не только ускоряет производство, но и значительно повышает согласованность деталей. Станок поддерживает постоянную точку отсчета, обеспечивая идеальное выравнивание каждой детали относительно других. Более короткий и эффективный траектория инструмента1 Это означает меньший износ инструментов и лучшее качество обработки поверхности.

| Характеристика | Трехкоординатная обработка с ЧПУ | 5-осевая обработка с ЧПУ |

|---|---|---|

| Движение | Линейные оси X, Y, Z | Линейные оси X, Y, Z + 2 оси вращения |

| Установки | Несколько установок для сложных деталей | Единая установка для самых сложных деталей |

| Геометрия | Лучше всего подходит для призматических, простых деталей | Идеально подходит для сложных кривых и контуров |

| Точность | Хорошо, но есть риск ошибки при повторном закреплении | Превосходно, благодаря единой настройке |

Почему это важно для передовой инженерии

Преимущества 5-осевой обработки на станках с ЧПУ выходят далеко за рамки операционной эффективности; они напрямую способствуют инновациям инженеров и дизайнеров. Когда вы не ограничены производственными рамками 3-осевых станков, вы можете создавать более прочные, легкие и органичные детали. Это особенно важно в тех отраслях, где производительность не является обязательным условием.

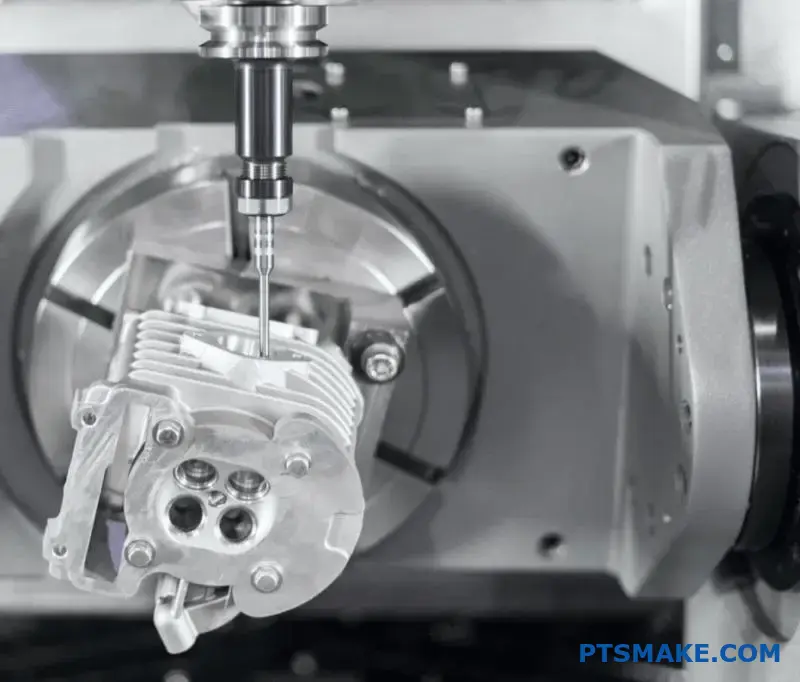

Влияние на востребованные отрасли промышленности

Например, в аэрокосмической отрасли важен каждый грамм. 5-осевая обработка позволяет создавать монолитные детали - обрабатывать один блок материала в сложный компонент, который раньше мог потребовать сборки нескольких мелких деталей. Это позволяет устранить слабые места, такие как сварные швы или крепеж, и получить более прочную и легкую конечную деталь, например, крыльчатку или лопасть турбины с оптимизированными аэродинамическими поверхностями. Аналогичным образом в медицине изготавливаемые на заказ ортопедические имплантаты должны идеально соответствовать анатомии пациента. Способность обрабатывать сложные органические формы с высокой точностью делает 5-осевую обработку с ЧПУ незаменимой технологией для создания этих устройств, меняющих жизнь.

От прототипа до производства

Эта технология ускоряет весь цикл разработки продукта. Когда мы работаем с клиентами над прототипами, возможности 5-осевого станка позволяют нам создавать функциональные, высокоточные модели за долю времени, которое потребовалось бы при использовании нескольких установок. Созданный вами дизайн - это деталь, которую вы получите, без компромиссов. Это позволяет ускорить итерации дизайна и ускорить выход на рынок. Эта возможность гарантирует, что конечные производственные детали, будь то робототехника, автомобилестроение или бытовая электроника, будут точно соответствовать замыслу разработчиков без дорогостоящих задержек и проблем с качеством.

5-осевая обработка с ЧПУ преобразует производство, позволяя выполнять многоосевые перемещения за один установ. Это позволяет создавать сложные детали с непревзойденной точностью и чистотой обработки, расширяя возможности инженеров в передовых отраслях промышленности и оптимизируя весь путь от инновационного дизайна до готового к продаже продукта.

Как обработка с одной установкой сокращает производственные циклы?

Вы постоянно боретесь с задержками проектов, вызванными многократными и трудоемкими настройками станков? Бесконечный цикл перестановки и повторного закрепления деталей может быстро сорвать даже самые удачные производственные графики.

5-осевая обработка с ЧПУ революционизирует этот процесс благодаря одноэтапному производству, или производству "один в один". Обработка сложных форм за один зажим позволяет исключить простои, связанные с ручной перестановкой, значительно сократить общий производственный цикл и обеспечить более быструю и надежную поставку.

Основное преимущество 5-осевой технологии в ускорении производства заключается в ее способности минимизировать время, не связанное с добавленной стоимостью. При традиционной 3-осевой обработке сложная деталь может потребовать шести или более отдельных настроек для обработки каждой грани. Каждая настройка предполагает остановку станка, ручное снятие зажима детали, создание нового приспособления, повторное закрепление детали и повторную калибровку исходной точки станка. Этот процесс не только медленный, но и сопряжен с высоким риском человеческой ошибки при каждом прикосновении.

Принцип "Сделано за один раз"

Пятиосевая обработка полностью меняет ситуацию. Две дополнительные оси вращения станка (оси A и B) наклоняют заготовку или режущий инструмент, обеспечивая доступ к пяти сторонам детали за один зажим. Это означает, что весь процесс обработки сложной детали часто может быть завершен без какого-либо ручного вмешательства после начала цикла. Станок Кинематическая цепь2 Именно это позволяет осуществлять скоординированные многоосевые движения, превращая то, что раньше было серией разрозненных шагов, в одно плавное действие.

Сравнение времени установки: 3-осевой и 5-осевой

Работая в PTSMAKE, мы на собственном опыте убедились в разнице. Давайте сравним процесс для умеренно сложного компонента.

| Шаг процесса | Традиционная 3-осевая | 5-осевая обработка с ЧПУ |

|---|---|---|

| Первоначальная настройка | 45 минут | 60 минут |

| Последующие установки | 4 x 30 минут = 120 минут | 0 минут |

| Общее время установки | 165 минут | 60 минут |

| Риск ошибки | Высокий (многократная повторная калибровка) | Низкий (однократная калибровка) |

Как видно из таблицы, хотя первоначальная настройка по 5 осям может быть несколько более трудоемкой, она полностью исключает время, затрачиваемое на все последующие настройки. Это сэкономленное время значительно увеличивается, сокращая часы или даже дни от общего времени выполнения заказа.

5-осевая обработка не только сокращает время выполнения заказа, но и оптимизирует другие критически важные участки производственного процесса. Она упрощает весь процесс от программирования до финального контроля, создавая более эффективную и предсказуемую производственную среду.

Снижение сложности инструмента и крепежа

При 3-осевой обработке каждая новая ориентация детали часто требует уникального, изготовленного на заказ приспособления для ее надежной фиксации. Проектирование и изготовление таких приспособлений увеличивает время и стоимость проекта еще до того, как будет вырезан один чип. Однако 5-осевая обработка часто позволяет использовать гораздо более простые решения для закрепления деталей. Поскольку станок может сам ориентировать деталь, часто достаточно одних универсальных тисков или простой плиты для крепления. Это устраняет время подготовки к производству, связанное с разработкой приспособлений.

Повышенная точность приводит к уменьшению количества переделок

Каждый раз, когда деталь разжимается и переставляется, возрастает вероятность ошибки. Даже малейшее несоответствие может привести к нарушению допусков, что повлечет за собой дорогостоящую и трудоемкую доработку или, в худшем случае, отбраковку деталей. Такие непредвиденные задержки являются основной причиной срыва сроков.

Кумулятивный эффект ошибок

| Количество установок | Возможность ошибки позиционирования | Влияние на время выполнения заказа |

|---|---|---|

| 1 (5-осевой) | Минимум | Незначительный |

| 3 (3-осевой) | Умеренный | Возможность незначительной доработки |

| 6+ (3-осевой) | Высокий | Высокая вероятность повторной обработки/брака |

Выполняя деталь за один установ, 5-осевая обработка с ЧПУ сохраняет единую точку отсчета для всех элементов. Такая точность значительно снижает вероятность ошибок, гарантируя, что детали будут изготовлены правильно с первого раза. Для менеджеров по закупкам, таких как Мэтью, это напрямую означает большую надежность и уверенность в соблюдении сроков проекта. В PTSMAKE мы помогаем нашим клиентам перейти от прототипа к производству с максимальной скоростью и минимальным трением.

Одним словом, 5-осевая обработка с ЧПУ ускоряет производство за счет возможности изготовления по принципу "один в один". Такой подход позволяет отказаться от ручного позиционирования, упростить крепление и повысить точность, чтобы свести к минимуму повторную обработку, что позволяет значительно сократить сроки изготовления сложных деталей и повысить их надежность.

Обеспечение постоянного качества и жестких допусков.

Приходилось ли вам сталкиваться с тем, что критически важный компонент не прошел проверку из-за незначительного отклонения в допуске? Один-единственный сбой может задержать весь график производства и нанести ущерб вашему бюджету.

5-осевая обработка с ЧПУ обеспечивает стабильное качество за счет минимизации настроек, что значительно снижает вероятность суммарной ошибки. Способность использовать более короткие, жесткие инструменты и подходить к заготовке под оптимальными углами обеспечивает превосходную точность, повторяемость и чистоту поверхности для сложных деталей.

Столпы точности: Точность и воспроизводимость

Главная причина, по которой 5-осевая обработка с ЧПУ обеспечивает такое высокое качество, - это ее способность обрабатывать сложные формы за один установ. При традиционной 3-осевой обработке детали с элементами на нескольких гранях оператору приходится останавливать станок, разжимать деталь, поворачивать ее, а затем тщательно выравнивать для следующей операции. Каждый из этих этапов создает небольшой, но значительный риск ошибки. При трех, четырех или даже пяти установках эти крошечные ошибки накапливаются, что может вывести деталь за пределы заданного допуска.

В PTSMAKE мы используем подход 5-осевой обработки "один и один", чтобы устранить эту суммарную ошибку. Сохраняя единую точку отсчета, мы гарантируем, что каждая деталь будет обработана в точном соотношении с другими. Это очень важно для достижения жестких допусков, требуемых в таких отраслях, как аэрокосмическая промышленность и медицинское оборудование. Этот принцип единой установки также является ключом к неизменной повторяемости на протяжении всего производственного цикла. Поскольку процесс автоматизирован и исключает ручное повторное закрепление, первая деталь практически идентична сотой. Калибровка станка, а не вмешательство оператора, становится доминирующим фактором в стабильности. Наши инвестиции в станки с передовыми технологиями Объемная компенсация3 позволяет нам поддерживать этот высокий уровень точности в течение долгого времени.

| Характеристика | Трехкоординатная обработка | 5-осевая обработка с ЧПУ |

|---|---|---|

| Установки для сложных деталей | Несколько (3-5+) | Одиночка (или двое) |

| Основной источник ошибок | Суммарная ошибка от повторного закрепления | Сведено к минимуму; в основном калибровка машины |

| Согласованность между частями | Ниже; зависит от оператора | Выше; с машинным управлением |

| Идеально подходит для... | Более простые геометрии | Сложные детали с высокой степенью точности |

Эта таблица наглядно показывает, почему для критических компонентов 5-осевая технология - не просто вариант, а необходимость для обеспечения качества.

Достижение безупречных поверхностей и сложных геометрий

Помимо точности, качество поверхности детали часто является не только эстетическим, но и важнейшим инженерным требованием. Гладкая, безупречная поверхность может быть необходима для герметизации, снижения трения или повышения усталостной прочности. Это еще одна область, в которой 5-осевая обработка с ЧПУ является превосходной.

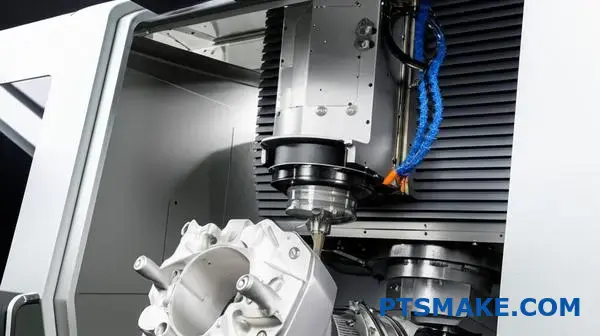

Преимущество оптимального использования инструментов

Пятиосевой станок может наклонять инструмент или поворачивать заготовку, чтобы поддерживать идеальный угол между фрезой и поверхностью детали. Это позволяет нам использовать для фрезерования боковую часть инструмента, а не только его кончик. Эта техника, иногда называемая фланговым фрезерованием, позволяет добиться значительно лучшего качества обработки поверхности, поскольку устраняет следы от острия, часто оставляемые шаровыми концевыми фрезами в 3-осевых операциях. По нашему опыту в PTSMAKE, эта возможность позволяет сократить или даже устранить необходимость во вторичных финишных операциях, таких как полировка, что экономит время и средства.

Более короткие инструменты означают более высокую жесткость

Чтобы добраться до глубоких карманов или угловых элементов на 3-осевом станке, часто приходится использовать очень длинные и тонкие инструменты. Такие инструменты подвержены вибрациям и отклонениям, что негативно сказывается как на точности, так и на качестве обработки поверхности. При 5-осевом перемещении мы можем наклонять головку или саму деталь, что позволяет использовать гораздо более короткие и жесткие инструменты для достижения тех же областей. Более короткий инструмент по своей природе более устойчив. Эта стабильность напрямую выражается в более чистых срезах, острых углах и возможности выдерживать более жесткие допуски на сложные детали, что является обязательным условием для многих наших клиентов.

5-осевая обработка с ЧПУ обеспечивает превосходное качество за счет сокращения времени на установку, что повышает точность и повторяемость. Благодаря оптимальным углам наклона инструмента и использованию более коротких и жестких инструментов достигается более тонкая обработка поверхности, что позволяет постоянно соблюдать жесткие допуски, необходимые в критически важных отраслях промышленности.

Экономическая эффективность: Сокращение общих производственных расходов.

Вы когда-нибудь внимательно изучали итоговый счет и были озадачены высокими затратами на рабочую силу и оснастку, даже для, казалось бы, простого компонента?

Основным финансовым преимуществом 5-осевой обработки с ЧПУ является ее способность снижать общие производственные расходы. Это достигается за счет резкого сокращения количества настроек, упрощения крепежа и оптимизации съема материала, что обеспечивает значительную экономию затрат на рабочую силу и инструменты, а также четкую окупаемость инвестиций.

Наиболее существенное снижение затрат при использовании 5-осевой обработки достигается за счет консолидации операций. Традиционное производство, часто опирающееся на 3-осевые станки, требует многократной настройки для доступа к различным граням сложной детали. Каждый раз, когда деталь переставляется, расходы накапливаются. Вы платите за время, затрачиваемое оператором на остановку станка, снятие зажима с детали, установку нового приспособления и повторную калибровку нулевой точки станка. Этот процесс не только отнимает время, но и повышает риск ошибки при каждой новой настройке.

При 5-осевой обработке с ЧПУ мы часто можем обрабатывать пять из шести сторон детали за один зажим. Такой подход "один в один" меняет экономическую эффективность.

Меньше настроек, меньше трудозатрат

Подумайте об этом так: сложная деталь, которая на 3-осевом станке могла бы потребовать четырех отдельных настроек, на 5-осевом станке может быть выполнена всего за одну. Способность станка наклонять заготовку или режущий инструмент избавляет от необходимости вручную переориентировать деталь. Это напрямую означает сокращение трудозатрат на выполнение проекта. Кроме того, меньшее количество настроек повышает общую объемная точность4 конечного компонента, так как деталь остается в одном стабильном положении на протяжении большей части процесса обработки.

Упрощенное крепление

Меньшее количество настроек также означает меньшие инвестиции в сложные, индивидуальные приспособления. Для 3-осевого процесса, включающего несколько операций, может потребоваться несколько различных приспособлений, каждое из которых предназначено для фиксации детали в определенной ориентации. Эти нестандартные приспособления увеличивают первоначальные затраты на оснастку. В отличие от этого, для 5-осевой обработки часто требуется только одно, зачастую более простое приспособление, что сокращает как стоимость, так и время изготовления оснастки.

| Аспект | Трехкоординатная обработка | 5-осевая обработка | Влияние на общую стоимость |

|---|---|---|---|

| Установки для сложной детали | 3-5 установок | 1-2 установки | Значительное сокращение трудозатрат |

| Требуется крепление | Многочисленные специальные оснастки | Одно простое приспособление | Снижение расходов на оснастку |

| Вмешательство оператора | Высокий (для каждой установки) | Низкий (в основном мониторинг) | Снижение рисков и трудозатрат |

| Время выполнения | Длиннее | Короче | Ускоренный выход на рынок |

Помимо настройки, 5-осевая технология в корне меняет способ удаления материала, что приводит к дальнейшей экономии инструмента и времени. Возможность контролировать угол наклона инструмента по отношению к поверхности детали дает значительные преимущества, которые невозможны при использовании фиксированного 3-осевого подхода. Такая оптимизация напрямую влияет на время цикла и долговечность режущего инструмента, которые являются важнейшими составляющими общей стоимости производства.

Оптимизированные траектории движения инструмента и срок его службы

При 5-осевой обработке мы можем постоянно регулировать угол наклона инструмента для поддержания оптимального положения резания. Это позволяет нам использовать более короткие и жесткие режущие инструменты. Более короткий инструмент менее подвержен вибрации и прогибу, которые являются общими проблемами при глубоком фрезеровании на 3-осевых станках, где требуются длинные и хрупкие инструменты. Меньшая вибрация означает, что мы можем увеличить скорость резания и подачу, значительно сократив время обработки детали. По нашему опыту PTSMAKE может сократить время цикла на 20-30% для подходящих компонентов.

Такая повышенная стабильность также продлевает срок службы режущих инструментов. Поддерживая постоянное оптимальное сцепление с материалом, мы предотвращаем чрезмерный износ. Это означает, что инструменты служат дольше и требуют меньшего количества замен в течение производственного цикла, что снижает общую стоимость инструмента.

Превосходная отделка поверхности

Оптимизированный угол наклона инструмента также приводит к улучшению качества обработки поверхности. Используя боковую часть режущего инструмента, а не только его кончик (этот метод известен как фрезерование стружки), мы можем создавать гладкие, готовые поверхности за один проход. Это часто устраняет необходимость во вторичных финишных операциях, таких как шлифование или ручная полировка, которые являются трудоемкими и требуют значительных затрат. Эта возможность особенно ценна для деталей со сложными криволинейными поверхностями, таких как лопатки турбин или медицинские имплантаты, где достижение высокого качества отделки имеет первостепенное значение.

По сути, 5-осевая обработка с ЧПУ обеспечивает экономическую эффективность за счет минимизации настроек, что напрямую снижает затраты на рабочую силу и крепеж. Еще большее снижение затрат достигается за счет оптимизации траектории движения инструмента для ускорения съема материала, увеличения срока службы инструмента и превосходной обработки поверхности, что сокращает количество вторичных операций.

Сложные геометрии деталей: Unlocking Design Freedom.

Ваши самые инновационные разработки были отложены на полку, потому что их сочли "не подлежащими производству"? Вам надоело идти на компромисс со своим видением, чтобы уложиться в рамки традиционных методов обработки?

Пятиосевая обработка с ЧПУ разрушает эти ограничения. Позволяя режущему инструменту подходить к заготовке под разными углами за один установ, она делает такие сложные элементы, как подрезы, отверстия под углом и сложные криволинейные поверхности, не только возможными, но и практичными для производства с исключительной точностью.

Традиционная 3-осевая обработка работает в простой плоскости XYZ, которая эффективна для базовых деталей, но при столкновении с действительно сложными деталями оказывается неэффективной. Именно здесь по-настоящему проявляются передовые возможности 5-осевой обработки с ЧПУ, превращающей проектные задачи в производственные триумфы. В своих прошлых проектах компания PTSMAKE провела многих клиентов через этот переход, позволив им реализовать проекты, которые они раньше считали невозможными.

Освоение подрезов и глубоких полостей

Подрезы - это элементы, которые невозможно обработать с помощью одного подхода "сверху вниз". При использовании 3-осевого станка для их создания часто требуется переворачивать деталь и выполнять несколько операций, что создает риск перекоса и увеличивает время производства. На 5-осевом станке эта проблема решается элегантно - наклоном заготовки или инструментальной головки, что позволяет фрезе проникать под выступы и в глубокие, наклонные полости без новой настройки. Такой подход с одной установкой, являющийся основным преимуществом 5-осевой обработки с ЧПУ, крайне важен для соблюдения жестких допусков на детали, расположенные относительно друг друга.

Точность в угловых отверстиях и проходах

Еще одним распространенным препятствием является сверление отверстий, которые не перпендикулярны основным граням детали. Традиционные методы могут включать в себя создание специальных приспособлений для фиксации детали под нужным углом - дорогостоящий и трудоемкий процесс.

Вот сравнение, основанное на опыте наших проектов:

| Характеристика | Трехкоординатная обработка | 5-осевая обработка с ЧПУ |

|---|---|---|

| Настройка | Требуются специальные приспособления или несколько установок | Одиночная установка |

| Точность | Склонны к кумулятивным ошибкам | Высокая точность и повторяемость |

| Время цикла | Дольше из-за ручного вмешательства | Значительно быстрее |

| Стоимость | Более высокие затраты на оснастку и рабочую силу | Снижение общей стоимости сложных деталей |

Благодаря 5-осевой технологии станок просто ориентирует деталь или инструмент на необходимый угол и сверлит отверстие. Речь идет не только об эффективности, но и о достижении уровня точности, который трудно повторить при постоянном повторном закреплении. Этот процесс, известный как Одновременная 5-осевая обработка5Это очень важно для компонентов со сложными внутренними каналами для жидкости или газа, например, в аэрокосмической промышленности и медицинских приборах.

Свобода, предоставляемая 5-осевой технологией, выходит за рамки простого достижения труднодоступных мест; она в корне меняет представление дизайнеров о форме и функции. Она способствует переходу от проектирования для обеспечения технологичности к производству для достижения оптимальных характеристик конструкции. Эта возможность стала решающим фактором для клиентов, с которыми мы работаем в PTSMAKE, особенно в робототехнике и автомобильном секторе, где производительность и вес имеют решающее значение.

Достижение органичных изгибов и безупречных поверхностей

Создание гладких, непрерывно изогнутых поверхностей - часто называемых органическими или биомиметическими формами - представляет собой серьезную проблему для трехосевых станков. Они приближаются к кривым, делая серию крошечных прямолинейных разрезов, которые могут оставлять ступенчатую или "гребешковую" отделку, требующую тщательной ручной полировки. В отличие от этого, 5-осевая обработка позволяет инструменту поддерживать постоянную тангенциальную точку контакта с поверхностью.

Тангенциальное преимущество

Непрерывное зацепление инструмента приводит к превосходной обработке поверхности непосредственно на станке. Это позволяет создавать детали, которые не только эстетически привлекательны, но и функционально превосходны, например:

- Аэродинамические поверхности: Лопасти турбин, крыльчатки и кузовные панели автомобилей.

- Эргономичные формы: Медицинские имплантаты, индивидуальные протезы и высокопроизводительные потребительские товары.

Сила консолидации частей

Возможно, одним из самых значительных преимуществ является возможность объединить несколько простых компонентов в одну сложную деталь. Вместо того чтобы разрабатывать, изготавливать и собирать несколько отдельных деталей, инженер может спроектировать один интегрированный компонент.

| Аспект | Сборка из нескольких частей | Консольная 5-осевая деталь |

|---|---|---|

| Количество деталей | Высокий | Отдельная часть |

| Сборка | Требуется дополнительное время и трудозатраты | Нет |

| Прочность | Более слабые из-за стыков и креплений | Монолитная конструкция с повышенной прочностью |

| Вес | Тяжелее | Зажигалка |

| Точки отказа | Многочисленные (сварные швы, болты, швы) | Минимум |

Эта стратегия сокращает время сборки, устраняет потенциальные точки отказа в местах стыков или сварных швов и часто приводит к созданию более легкого, прочного и надежного конечного продукта. Это мощный подход, который мы используем, чтобы помочь клиентам оптимизировать цепочки поставок и повысить целостность продукции.

По сути, 5-осевая обработка с ЧПУ освобождает дизайнеров от ограничений прямых углов и простых плоскостей. Она позволяет создавать сложные детали с подрезами, угловыми элементами и плавными органическими поверхностями, обеспечивая настоящие инновации за счет производства сложных геометрических форм непосредственно из файла проекта.

Выбор поставщика: Что искать в партнере по 5-осевому ЧПУ?

Вы когда-нибудь обжигались на поставщике, который обещал весь мир, а получил головную боль? Выбор партнера, основанный исключительно на низкой цене, может быстро привести к задержке проекта, кошмару общения и деталям, не соответствующим спецификации.

При выборе партнера по 5-осевому ЧПУ необходимо оценить четыре ключевые области: возможности и технологии станков, системы управления качеством, эффективность связи и опыт работы с международными стандартами. Сильный партнер превосходит всех в четырех областях, обеспечивая надежность от прототипа до производства.

Выбирая партнера по 5-осевой обработке с ЧПУ, вы не ограничиваетесь простым подтверждением того, что у него есть 5-осевой станок. Реальная ценность заключается в их технической глубине, состоянии оборудования и мастерстве людей, работающих на нем. Дешевый станок в неумелых руках превращается в дорогой металлолом.

Оценка основных технических возможностей

Прежде всего, необходимо обратить внимание на само оборудование. Являются ли станки таких известных брендов, как DMG Mori, Haas или Mazak? По опыту работы в PTSMAKE мы убедились, что высококачественные станки обеспечивают большую точность и надежность. Спросите о графике технического обслуживания: у хорошо обслуживаемого станка меньше вероятность непредвиденных простоев, которые могут задержать ваш проект. Поставщик, который может с гордостью показать вам журналы технического обслуживания, серьезно относится к точности.

Оценка программ и экспертных знаний персонала

Мощный станок бесполезен без опытного программиста. Сложность 5-осевой обработки требует сложного программного обеспечения CAM и операторов, которые могут оптимизировать траектории инструментов для сокращения времени цикла и улучшения качества поверхности. Вам следует поинтересоваться опытом работы их команды с деталями, аналогичными вашим по сложности и материалу. Мы часто сталкиваемся с тем, что проверка сложных геометрических форм требует передовых навыков контроля, включая Программирование КИМ6Чтобы убедиться, что каждая деталь идеально соответствует CAD-модели.

Знание материалов и инструментов

Опыт поставщика в работе с различными материалами имеет решающее значение. Каждый металл или пластик ведет себя по-разному при обработке, и правильная оснастка и стратегия резки могут иметь решающее значение.

| Материал | Основные задачи механической обработки | Рекомендуемый подход |

|---|---|---|

| Алюминий 6061 | Липкая текстура может привести к накоплению инструмента. | Используйте высокоскоростную обработку (HSM) с помощью острых твердосплавных инструментов с покрытием. |

| Нержавеющая сталь 316 | Заготовка быстро затвердевает, вызывая износ инструмента. | Используйте более низкие скорости резания, высокие скорости подачи и постоянный поток СОЖ. |

| Титан (Ti-6Al-4V) | Плохая теплопроводность приводит к сильному нагреву кончика инструмента. | Используйте охлаждающую жидкость под высоким давлением и особую геометрию инструмента для управления нагревом. |

Помимо станков и программистов, операционные процессы поставщика - это то, что отделяет великих партнеров от просто адекватных. Надежные системы качества и четкая, эффективная коммуникация - основа успешных производственных отношений, особенно когда речь идет о сложных проектах по 5-осевой обработке с ЧПУ. Если поставщик не может обеспечить их правильное функционирование, даже самая лучшая технология не сможет предотвратить проблемы.

Деконструкция системы менеджмента качества

Не просто спрашивайте, есть ли у них сертификат ISO 9001; поинтересуйтесь, как они внедряют его в цехах. Как выглядит их процесс контроля? Надежный партнер должен иметь многоступенчатый протокол контроля, включающий проверку первого изделия (FAI) для новых деталей, проверки в процессе производства для выявления отклонений на ранней стадии и отчет об окончательном контроле, который поставляется вместе с деталями. В компании PTSMAKE мы предоставляем подробные отчеты с ключевыми данными о размерах, что дает нашим клиентам полную уверенность в том, что их спецификации были соблюдены.

Коммуникация и управление проектами

Эффективная коммуникация может сделать или разрушить проект. Есть ли специальный менеджер проекта или единый контактный центр для вашей учетной записи? Как быстро они отвечают на технические вопросы или запросы на обновления? Четкая, проактивная коммуникация предотвращает недопонимание и поддерживает проект в рабочем состоянии. Расплывчатые ответы или медленные реакции часто являются ранними признаками внутренней дезорганизации. Хороший партнер также должен обеспечивать обратную связь по вопросам проектирования для обеспечения технологичности (DFM), предлагая предложения по улучшению конструкции вашей детали для повышения эффективности и снижения стоимости.

Красные флажки в общении с поставщиками

| Красный флаг коммуникации | Потенциальное влияние на ваш проект |

|---|---|

| Расплывчатые или непоследовательные ответы | Поставщик может не до конца понимать ваши требования. |

| Медленное время отклика (>24 ч) | Задержки в принятии решений и решении проблем. |

| Отсутствие выделенного контактного лица | Путаница, упущенные детали и отсутствие ответственности. |

| Устойчивость к обратной связи DFM | Упущенные возможности для снижения затрат и повышения качества деталей. |

При выборе подходящего партнера по 5-осевому ЧПУ необходимо смотреть не только на цену. Необходимо тщательно изучить технологию производства, системы качества, методы коммуникации и опыт работы с мировыми стандартами. Такая тщательность гарантирует, что вы найдете надежного партнера, который будет обеспечивать точность и ценность.

Как преодолеть общие трудности при 5-осевой обработке с ЧПУ?

Вы когда-нибудь чувствовали, что сложные траектории 5-осевых инструментов - это постоянная борьба с ошибками? Или что всего одно неверное движение отделяет вас от дорогостоящей поломки станка или бракованной детали?

Ключ к решению общих проблем пятиосевой обработки с ЧПУ лежит в комбинированной стратегии: использование передового программного обеспечения CAM с тщательным моделированием, создание надежных систем управления процессом и привлечение высококвалифицированных операторов, понимающих все тонкости работы станка.

Освоение 5-осевой обработки - это не столько избегание трудностей, сколько наличие правильных систем для их преодоления. Повышенная сложность по сравнению с 3-осевой обработкой создает больше переменных, но ими можно эффективно управлять с помощью современного подхода, сочетающего технологию и человеческий опыт.

Укрощение сложности программирования

Первоначальным препятствием для многих является программирование. В отличие от более простых установок, траектории 5-осевых инструментов предполагают одновременное вращательное и линейное движение, что значительно повышает риск столкновений между инструментом, держателем, заготовкой, приспособлением и компонентами станка. Именно здесь становится незаменимым передовое программное обеспечение CAM (Computer-Aided Manufacturing). Современные системы предлагают сложные стратегии траектории движения инструмента, разработанные специально для 5-осевых операций, таких как фрезерование с удалением стружки и многоосевое контурное фрезерование. Что еще более важно, они предоставляют интегрированные среды моделирования. Прежде чем код попадет на станок, мы можем провести полное цифровое моделирование. Это не просто простой линейный рисунок; это виртуальное представление всего процесса обработки, проверка на наличие зазубрин, столкновений и неэффективных движений. Она моделирует уникальные особенности станка кинематика7Это гарантирует, что симуляция точно отражает реальность.

Сила верификации G-кода

Чаще всего сбои возникают при постобработке, когда траектория инструмента CAM переводится в специфический G-код, понятный вашему станку. Плохо настроенный постпроцессор может внести тонкие ошибки, которые CAM-симуляция может не заметить. Чтобы смягчить эту проблему, мы полагаемся на последний шаг: Проверка G-кода. Этот процесс моделирует фактический G-код, а не только данные CAM, обеспечивая окончательную предполетную проверку перед нажатием кнопки "Старт цикла".

| Метод проверки | Основной фокус | Ключевое преимущество |

|---|---|---|

| Моделирование траектории инструмента CAM | Траектория движения фрезы по модели детали | Вылавливает выкрутасы и основные ошибки программирования. |

| Машинное моделирование | Полное перемещение станка (инструмент, держатель, приспособления) | Предотвращает дорогостоящие столкновения с компонентами машины. |

| Верификация G-кода | Окончательный, машиночитаемый код | Подтверждает точность постпроцессора и выявляет скрытые ошибки. |

Этот многоуровневый процесс проверки является краеугольным камнем надежной 5-осевой обработки с ЧПУ, превращая потенциальные катастрофы в предсказуемые успехи.

Хотя технология обеспечивает мощную защиту, она не может заменить опыт и интуицию опытного машиниста. Самое сложное программное обеспечение в мире не может учесть все реальные переменные. В компании PTSMAKE мы рассматриваем наших операторов как последний и самый важный элемент управления технологическим процессом.

Незаменимый человеческий фактор

Опытный оператор не просто загружает детали и нажимает кнопки. Они настроены на обратную связь со станком. Они могут услышать едва уловимое изменение звука, свидетельствующее об износе инструмента или чрезмерной болтанке. Они следят за удалением стружки, чтобы предотвратить повторное резание, которое может привести к плохой обработке поверхности или поломке инструмента. Они обладают полномочиями и знаниями для внесения корректировок в режиме реального времени, например, для переопределения скорости подачи, чтобы оптимизировать условия резания на лету. Такое активное участие крайне важно, особенно при обработке экзотических материалов или сложных геометрических форм в первый раз. По нашему опыту в прошлых проектах, инвестиции в постоянное обучение операторов дают более высокую отдачу в плане качества и эффективности, чем любая отдельная единица оборудования.

Создание надежных и повторяющихся процессов

Добиться идеальной детали один раз - это хорошо; цель - добиваться ее каждый раз. Для этого требуется надежный контроль процессов, который стандартизирует весь рабочий процесс.

Стандартизированные установки

Каждое задание начинается с документального листа наладки. В нем указывается точная стратегия зажима, данные инструмента (включая смещения по длине и диаметру) и циклы измерений для создания точных систем координат. Минимизируя переменные от одной установки к другой, мы гарантируем, что программа каждый раз будет выполняться одинаково.

Проверка в процессе работы

Для деталей с критическими допусками мы часто программируем циклы измерения в процессе обработки. Станок приостанавливает резку, использует датчик для измерения только что обработанной детали и сравнивает это измерение с номинальным значением. Если обнаружено какое-либо отклонение, система может автоматически применить смещение для его исправления на последующих деталях, обеспечивая соответствие конечной детали спецификации без ручного вмешательства. Такой упреждающий подход к контролю качества является основой успешной 5-осевой обработки с ЧПУ.

Успешная работа с 5-осевой обработкой зависит от объединения передового программного обеспечения CAM и моделирования с незаменимым опытом квалифицированных операторов. Эта синергия, подкрепленная надежными системами управления процессом, является основой для надежного и эффективного производства сложных высококачественных деталей.

Узнайте, как оптимизация этого важнейшего элемента может значительно сократить время обработки и повысить качество конечной детали. ↩

Изучите механику движения станка, чтобы лучше понять, как 5-осевая технология обеспечивает превосходную скорость и точность. ↩

Узнайте, как эта усовершенствованная калибровка отображает и корректирует весь трехмерный рабочий объем станка с ЧПУ, обеспечивая максимальную точность. ↩

Узнайте, как этот ключевой атрибут станка гарантирует точность детали под любым углом. ↩

Нажмите, чтобы узнать, как все пять осей координируются для обработки сложных контуров с непревзойденной точностью и чистотой. ↩

Узнайте, как передовое программирование КИМ используется для проверки сложных геометрических форм и обеспечения соответствия деталей жестким требованиям к допускам. ↩

Нажмите, чтобы понять, как кинематическая модель станка важна для точного моделирования и предотвращения столкновений при программировании 5-осевых станков. ↩