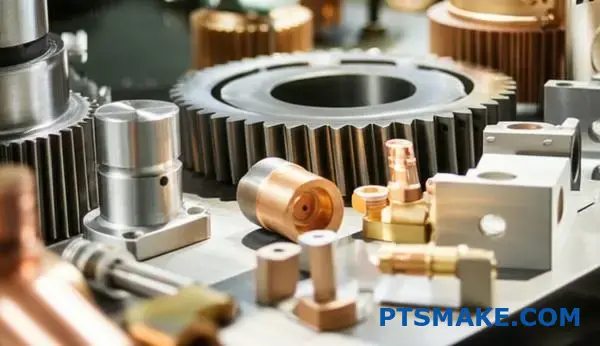

Производство прецизионных деталей требует безупречной обработки поверхности. Однако многие инженеры испытывают трудности с выбором правильного процесса нанесения покрытия, обеспечивающего исключительную долговечность и соблюдение критических допусков. Неправильные решения по нанесению покрытий приводят к преждевременному выходу из строя деталей, дорогостоящей доработке и задержкам в производстве, которые могут сорвать весь проект.

Твердое хромирование - это электрохимический процесс нанесения тонкого слоя хрома на металлические поверхности, обеспечивающий превосходную износостойкость, защиту от коррозии и восстановление размеров прецизионных деталей в аэрокосмической, автомобильной и промышленной отраслях.

Работая в компании PTSMAKE над процессами хромирования для точного производства, я видел, как правильная обработка поверхности превращает обычные компоненты в высокопроизводительные детали. Это руководство раскрывает конкретные методы и соображения, которые отделяют успешные операции по нанесению покрытия от дорогостоящих неудач.

Полное руководство по применению твердого хромирования в производстве

Твердое хромирование - это не просто блестящая отделка. Это критически важное инженерное решение, повышающее долговечность и производительность. Я часто вижу его влияние на детали, которые мы обрабатываем.

Этот процесс является краеугольным камнем современного производства. Промышленное твердое хромирование защищает детали от износа, трения и коррозии. Это значительно продлевает срок службы критически важных деталей оборудования. Области применения твердого хрома невероятно разнообразны.

Ключевые отраслевые применения

| Промышленность | Общие части | Основная выгода |

|---|---|---|

| Аэрокосмическая промышленность | Шасси, приводы | Чрезвычайная износостойкость |

| Автомобили | Поршни, коленчатые валы | Снижение трения |

| Медицина | Хирургические инструменты | Биосовместимость, коррозионная стойкость |

| Производство | Формы, штампы, вальцы | Твердость, разделительные свойства |

Почему различные отрасли промышленности полагаются на жесткий хром

Конкретные преимущества хромового покрытия для машин соответствуют уникальным требованиям каждой отрасли. В аэрокосмической отрасли абсолютная надежность не подлежит обсуждению. Отказ покрытия на шасси или компонентах приводов - это не вариант. Здесь покрытие должно выдерживать экстремальные нагрузки и перепады температур.

Для автомобильной промышленности главным фактором является эффективность. Нанесение твердого хрома на детали двигателя, такие как поршни и кольца, снижает трение. Это напрямую приводит к повышению экономии топлива и увеличению срока службы двигателя. Это небольшая деталь, которая дает большой эффект.

В медицине безопасность и чистота превыше всего. Твердый хром обеспечивает непористую и очень устойчивую к коррозии поверхность. Благодаря этому хирургические инструменты можно эффективно и многократно стерилизовать без разрушения. Успех любой работы по нанесению покрытия зависит от связи с основным материалом. Правильный электроосаждение1 Процесс имеет решающее значение для достижения требуемой производительности и долговечности.

Требования к конкретным приложениям

| Требование | Аэрокосмическая и оборонная промышленность | Автомобили | Медицинские приборы |

|---|---|---|---|

| Износостойкость | Очень высокий | Высокий | Умеренный |

| Устойчивость к коррозии | Высокий | Высокий | Очень высокий |

| Снижение трения | Умеренный | Очень высокий | Низкий |

| Прецизионные допуски | Критический | Важно | Критический |

Твердое хромирование обеспечивает существенное улучшение эксплуатационных характеристик во многих отраслях промышленности. От аэрокосмической до медицинской промышленности - это покрытие повышает долговечность, снижает трение и обеспечивает надежность. Ключевым моментом является адаптация процесса к конкретным требованиям каждого применения для достижения оптимальных результатов и долговечности.

Правда о адгезии хромового покрытия и совместимости с основным металлом

Выбор правильного основного металла - первый важный шаг. Сильная адгезия при твердом хромировании полностью зависит от этого выбора. Не все металлы одинаково хорошо подходят для этого процесса.

Пригодность основного металла

Стали, как правило, являются отличными кандидатами. Они обеспечивают устойчивую основу для хрома. Медь и ее сплавы также очень хорошо соединяются с твердым хромом.

С алюминием и титаном дело обстоит сложнее. Они требуют специальных промежуточных слоев для обеспечения надежного соединения. Совместимость металлов для нанесения покрытия имеет ключевое значение.

| Основной металл | Совместимость | Ключевое соображение |

|---|---|---|

| Углеродистые и легированные стали | Превосходно | Требуется тщательная очистка и активация. |

| Нержавеющая сталь | Хорошо | Сначала необходимо удалить пассивный оксидный слой. |

| Медь и латунь | Превосходно | Часто используется в качестве подложки под другие металлы. |

| Алюминий | Бедные (напрямую) | Требуется цинкатный и/или никелевый ударный слой. |

| Титан | Бедные (напрямую) | Требуются специализированные и сложные процессы травления. |

Идеальное хромирование начинается задолго до того, как деталь попадает в ванну для нанесения покрытия. Секрет непревзойденной адгезии заключается в тщательной подготовке поверхности. Этот процесс подбирается индивидуально для каждого металла.

Это больше, чем просто очистка. Речь идет о создании химически активной поверхности, которая образует прочную металлургическую связь с хромом.

Подготовка стальных оснований

Для обычных сталей процесс прост. Он включает в себя щелочную очистку для удаления масел, а затем кислотное травление. Это травление удаляет окислы и слегка шероховатит поверхность, обеспечивая лучшее сцепление хрома с поверхностью.

Вызов нержавеющей стали

MARKDOWN_HASH03e8eb698ed784e21be797412adf5becMARKDOWNHASH требует дополнительных действий. Нержавеющая сталь имеет тонкий, невидимый [пассивирующий слой](https://en.wikipedia.org/wiki/Passivation(химия))2 который предотвращает коррозию. Этот же слой препятствует адгезии. Мы должны удалить его с помощью специального активатора, чаще всего никелевого бойка Вуда, непосредственно перед нанесением покрытия.

Нанесение покрытия на алюминий

С алюминием еще сложнее. Он мгновенно окисляется на воздухе. Чтобы нанести на него пластину, мы сначала наносим цинкатное покрытие. Затем следует слой медного или никелевого покрытия. Затем на эту основу наносится твердый хром.

| Металл | Первичная очистка | Активация поверхности | Требование к нижнему слою |

|---|---|---|---|

| Углеродистая сталь | Обезжиривание | Травление кислотой | Нет (обычно) |

| Нержавеющая сталь | Обезжиривание | Никелевый удар Вуда | Требуется (никель) |

| Алюминий | Обезжиривание | Цинкатный процесс | Требуется (цинк и Ni/Cu) |

В целом, достижение прочной адгезии твердого хромирования - это целая наука. Она требует тщательного выбора основного металла и точного, специфического для каждого материала протокола подготовки поверхности. Пропуск этих этапов гарантирует плохой результат и выход детали из строя.

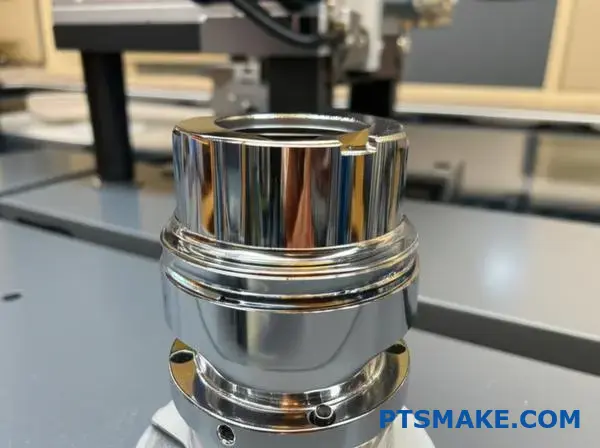

Твердое хромирование цилиндрических деталей: Секреты долговременной работы

Когда речь идет о цилиндрических деталях, точность - это все. Валы, поршни и ролики являются рабочими лошадками многих машин. Их производительность в значительной степени зависит от качества обработки поверхности.

Нанесение покрытий для специфических применений

Твердое хромирование валов - это не то же самое, что и поршней. Каждая деталь имеет уникальные эксплуатационные требования. Понимание этих различий - ключ к достижению долгосрочной надежности. Правильное хромирование цилиндрических деталей должно быть подобрано индивидуально.

Вот краткое описание их основных потребностей.

| Компонент | Основное требование | Общий вызов |

|---|---|---|

| Валы | Износостойкость | Соблюдение баланса |

| Пистоны | Низкое трение | Целостность уплотнения |

| Ролики | Твердость и отделка | Равномерная поверхность |

Такой индивидуальный подход предотвращает преждевременный выход из строя. Он обеспечивает оптимальное функционирование каждого компонента в системе.

Настоящий вызов при нанесении покрытия на вращающиеся детали заключается не только в твердости поверхности. Речь идет о сохранении геометрической целостности детали. Именно здесь в игру вступают допуски на диаметр и концентричность. Отклонение всего на несколько микрон может привести к серьезным проблемам.

Освоение допусков и концентричности

Для высокоскоростных вращающихся валов любой дисбаланс может привести к вибрации и катастрофическому разрушению. Слой хрома должен быть идеально равномерным. Неравномерное покрытие нарушает баланс детали. Это критическая деталь при хромировании валов.

Проблема унифицированного депонирования

Добиться идеально ровного покрытия очень сложно. Электрохимический процесс естественным образом откладывает больше хрома на краях и торцах. Это может нарушить точный диаметр, необходимый для детали.

Мы используем такие специфические техники, как соответствие анода3, для контроля распределения покрытия. Это обеспечивает равномерную толщину покрытия по всей длине детали. Это обязательный этап для высокопроизводительных деталей. После нанесения покрытия часто требуется прецизионная шлифовка для достижения окончательных, точных допусков.

Вот некоторые распространенные проблемы и наши решения.

| Вызов | Решение | Результат |

|---|---|---|

| Неравномерная толщина покрытия | Индивидуальная конфигурация анода | Постоянный диаметр |

| Потеря концентричности | Прецизионное штабелирование и вращение | Сбалансированная, не подверженная вибрации деталь |

| Допуски, выходящие за пределы спецификации | Прецизионное шлифование после нанесения покрытия | Соответствует точным спецификациям |

В PTSMAKE мы контролируем процесс, чтобы каждая цилиндрическая деталь с хромовым покрытием соответствовала или превышала требуемые геометрические характеристики для оптимальной работы.

Прецизионное твердое хромирование необходимо для цилиндрических деталей. Очень важна адаптация процесса для валов, поршней и роликов. Соблюдение допусков на диаметр и концентричность обеспечивает долговременную работу и надежность этих важнейших компонентов.

Повышение долговечности и износостойкости

Основная причина, по которой мы наносим твердое хромирование, заключается в повышении прочности. Этот процесс придает готовому компоненту невероятно твердый внешний слой.

Нанесение хрома на детали с ЧПУ создает барьер против истирания и износа. Это необходимый этап послеобработочного покрытия для деталей, подвергающихся постоянным нагрузкам. Этот защитный слой значительно продлевает срок службы детали.

Сравнение твердости поверхности

Более твердая поверхность напрямую связана с повышенной износостойкостью. Это ключевое преимущество твердого хромирования.

| Тип компонента | Твердость поверхности (HRC) |

|---|---|

| Стальная деталь без покрытия | 30-40 HRC |

| Деталь с твердым хромированным покрытием | 68-72 HRC |

Такое покрытие делает детали гораздо более прочными. Это очень важная отделка для высокопроизводительных приложений.

Наука, лежащая в основе повышенной износостойкости

Исключительная твердость твердого хромового покрытия - это только одна часть истории. Его низкая коэффициент трения4 не менее важно. Это свойство означает меньшее сопротивление при скольжении деталей друг относительно друга.

Снижение трения сводит к минимуму выделение тепла и потерю материала с течением времени. Это критический фактор для движущихся деталей, таких как поршни, валы и гидравлические цилиндры. Для этих применений плавность хода так же важна, как и прочность.

Воздействие на фрезерованные компоненты

Рассматривая возможность хромирования фрезерованных деталей, мы часто обращаем внимание на детали с динамичными контактными поверхностями. Благодаря хромированию эти поверхности остаются гладкими и в пределах допусков гораздо дольше.

| Выгода | Влияние на производительность |

|---|---|

| Уменьшенное трение | Более плавная работа, меньший нагрев |

| Повышенная твердость | Предотвращает появление царапин и потёртостей |

| Устойчивость к коррозии | Защищает основной материал |

В компании PTSMAKE мы убедились, что это двойное преимущество - твердость и низкое трение - является ключевым. Оно превращает стандартную обработанную деталь в высокопрочный компонент. Этот процесс нанесения покрытия после механической обработки обеспечивает ощутимое увеличение срока службы и надежности изделий.

Твердое хромирование значительно повышает долговечность и износостойкость деталей с ЧПУ. Благодаря созданию твердой поверхности с низким коэффициентом трения этот процесс нанесения покрытия после механической обработки продлевает срок службы деталей, сокращает объем технического обслуживания и повышает общую производительность, особенно для деталей, подверженных постоянному движению.

Обработка после твердого хромирования: Что возможно, а что нет

Твердое хромирование обеспечивает невероятную твердость поверхности. Но для прецизионных деталей оно часто не является завершающим этапом.

Достижение самых строгих допусков требует последующей обработки. Именно здесь на помощь приходят методы прецизионной отделки. Эти методы улучшают поверхность и размеры.

Прецизионные методы отделки

Давайте рассмотрим наиболее распространенные методы. Шлифовка, притирка и полировка служат для разных целей. Они необходимы для Постобработка хромированных размеров. Правильное исполнение - залог идеальной конечной детали.

| Процесс | Основная цель | Шероховатость поверхности (Ra) |

|---|---|---|

| Шлифование | Точность размеров | 0,2 - 0,8 мкм |

| Притирка | Предельная плоскостность | 0,05 - 0,2 мкм |

| Полировка | Зеркальный блеск | < 0,05 мкм |

Эти методы обеспечивают точное соответствие детали с гальваническим покрытием.

Настоящий вызов в обработка после хромирования это контроль. Слой твердого хрома прочен, но хрупок. Неправильные методы могут вызвать напряжение, трещины или расслоение. Речь идет не только об удалении материала, но и о его доработке без повреждений.

Шлифование хромированных деталей

Шлифование хромированных деталей является наиболее распространенным этапом. Цель - исправить все несоответствия размеров, возникшие в процессе нанесения покрытия. Мы должны использовать правильный шлифовальный круг. Стандартными вариантами являются круги из карбида кремния на стеклообразной связке или алмазные круги.

Выбор абразива имеет решающее значение. Его сыпучесть5 определяет, как он разрушается, обнажая новые острые края. Это очень важно для чистого реза на твердой поверхности. Наши тесты на PTSMAKE показали, что контроль скорости вращения колеса и использование надлежащей охлаждающей жидкости являются обязательными. Это предотвращает перегрев, который является основной причиной образования трещин в твёрдое хромирование.

Притирка и полировка

Притирка и полировка предназначены для достижения превосходной чистоты поверхности. При притирке используется тонкая абразивная суспензия для создания сверхплоских поверхностей. При полировке используются еще более тонкие составы для достижения зеркального вида.

| Техника | Ключевая задача | Наше решение |

|---|---|---|

| Шлифование | Выделение тепла, растрескивание | Контролируемые параметры, надлежащая охлаждающая жидкость |

| Притирка | Поддержание равномерной плоскостности | Прецизионные притирочные пластины, постоянная подача шлама |

| Полировка | Предотвращение загрязнения поверхности | Чистая среда, специальные полировальные диски |

Каждый этап требует специальных знаний и оборудования.

Шлифование, притирка и полировка после нанесения покрытия имеют решающее значение для достижения окончательных допусков и чистоты поверхности деталей из твердого хрома. Успех зависит исключительно от использования правильных методов, инструментов и контроля процесса, чтобы не повредить хрупкий хромовый слой.

Твердое хромирование и смазка: Стратегия управления трением

Твердое хромирование обеспечивает не только твердость. Его истинная ценность проявляется в сочетании с надлежащей смазкой. Такое сочетание создает исключительную систему управления трением.

Уникальная микротрещиноватая поверхность твердого хромирования является ключевым фактором. Эти крошечные трещины действуют как резервуары. Они удерживают смазочные материалы, обеспечивая постоянную смазку поверхности покрытия.

Это превращает поверхность в настоящее хромовое покрытие с низким коэффициентом трения. Оно предотвращает голодание смазки под высоким давлением, резко снижая износ и продлевая срок службы деталей.

| Состояние | Коэффициент трения | Скорость износа |

|---|---|---|

| Сухой хром | 0.20 - 0.40 | Умеренный |

| Смазанный хром | < 0.10 | Очень низкий |

Эта синергия жизненно важна для высокопроизводительных приложений.

Взаимодействие между твердым хромом и смазочными материалами - увлекательная область исследования. Эта область является основной частью науки о трибологии хрома. Речь идет не просто о нанесении любого масла, а о продуманном сочетании.

Роль текстуры поверхности

Структура с микротрещинами - это не дефект. Это особенность, которую мы используем в PTSMAKE. Такая текстура обеспечивает постоянное наличие пограничного слоя смазки даже при экстремальных нагрузках. Это предотвращает прямой контакт металла с металлом, который является основной причиной катастрофического износа.

Эта равномерная масляная пленка помогает поддерживать состояние гидродинамическая смазка6, где поверхности полностью разделены.

Подбор смазочного материала для применения

Выбор правильного смазочного материала очень важен. Такие факторы, как вязкость, присадки и рабочая температура, играют огромную роль. Масло с высокой вязкостью может идеально подойти для медленных и высоконагруженных систем. Жидкость с меньшей вязкостью лучше подходит для высокоскоростных систем.

Мы часто работаем с клиентами, тестируя различные комбинации. Это позволяет добиться оптимальной производительности и долговечности конечной системы. Цель состоит в том, чтобы создать стабильную среду с низким коэффициентом трения, соответствующую конкретным механическим требованиям.

| Свойства смазки | Влияние на характеристики поверхности хрома |

|---|---|

| Вязкость | Влияет на толщину пленки и несущую способность. |

| Присадки (EP/AW) | Обеспечивает химическую защиту при смазывании границ. |

| Рабочая температура. | Влияет на вязкость и скорость деградации смазочного материала. |

Синергия между микроструктурой твердого хрома и тщательно подобранным смазочным материалом имеет решающее значение. Благодаря этой взаимосвязи простое покрытие превращается в высокоэффективную систему управления трением и износом, максимально продлевающую срок службы детали.

Твердый хром и тонкий плотный хром: Выбор правильного процесса

Выбор правильного покрытия очень важен. Твердый хром и тонкий плотный хром часто вызывают путаницу. Хотя оба они обеспечивают защиту, они не являются взаимозаменяемыми.

Их различия напрямую влияют на производительность и срок службы компонентов. Понимание этого сравнения является ключевым для любого инженера. Оно гарантирует, что вы выберете наилучшие решения для прецизионного нанесения покрытий в соответствии с вашими потребностями.

Ключевые отличия с первого взгляда

Давайте разберем основные различия между этими типами хрома.

| Характеристика | Стандартный твердый хром | Тонкий плотный хром |

|---|---|---|

| Толщина | Толще (25-500 мкм) | Более тонкие (1-10 мкм) |

| Основное использование | Сильный износ, ремонт | Высокая точность, снижение трения |

| Толерантность | Может изменять размеры | Минимальные изменения размеров |

Основное отличие заключается в самом процессе нанесения покрытия. Стандартное твердое хромирование создает толстые слои. Это отлично подходит для восстановления изношенных деталей или для тяжелых условий эксплуатации, когда потеря материала вызывает опасения.

Тонкий плотный хром (TDC), однако, является более контролируемым процессом. При этом образуется менее пористый и более равномерный слой. Такая точность жизненно важна для деталей с очень жесткими допусками. Вы не можете позволить себе значительные изменения размеров таких деталей.

Производительность и влияние на структуру

Процесс TDC создает поверхность с более высокой степенью узловатости. Это позволяет получить более гладкую и равномерную поверхность прямо из бака. Это идеально подходит для снижения трения и предотвращения заедания в движущихся частях.

Внутреннее напряжение и Микротрещины7 Узоры также отличаются. По данным наших клиентов, TDC часто имеет более плотную и мелкую структуру трещин. Такая структура отлично удерживает смазочные материалы, что улучшает эксплуатационные характеристики при контакте под высоким давлением. Это наглядный пример различий в применении тонкого плотного хрома и стандартного твердого хрома.

Сравнение пригодности для применения

| Аспект | Стандартный твердый хром | Тонкий плотный хром |

|---|---|---|

| Отделка поверхности | Хорошо, можно шлифовать/полировать | Превосходная, более гладкая, чем у покрытия |

| Адгезия | Сильный | Исключительно сильные |

| Контроль приложений | Менее точные | Высокоточное осаждение |

| Лучшее для | Работы по восстановлению, зоны повышенного износа | Пресс-формы, прецизионная оснастка, гидравлика |

В компании PTSMAKE мы помогаем клиентам анализировать специфику износа и требования к допускам. Это гарантирует, что выбранное твердое хромовое покрытие обеспечит наиболее длительный и эффективный срок службы компонентов.

Выбор заключается не в том, что лучше, а в соответствии назначению. Стандартный твердый хром отлично подходит для тяжелых условий износа и для спасения деталей. Тонкий плотный хром - лучший выбор для высокоточных применений, где точность размеров и смазка абсолютно критичны.

Секреты маскировки точных элементов при хромировании

Защита прецизионных деталей во время твердого хромирования не является чем-то необязательным. Это основа успешного проекта. Резьба, узкие отверстия и критические допуски требуют тщательной маскировки.

Простые ленты здесь не подойдут. Одна небольшая ошибка может привести к браку. Это увеличивает затраты и приводит к задержкам.

Вызов точным областям

Эти участки сложнее всего защитить. Они часто имеют острые края или сложную внутреннюю геометрию. Правильные методы маскировки хромированных покрытий являются залогом успеха.

| Тип характеристики | Общие проблемы с маскировкой | Рекомендуемое решение |

|---|---|---|

| Нитки | Наращивание покрытия в корнях | Индивидуальные заглушки или обмотки |

| Тугие отверстия | Неравномерное покрытие внутри | Конические заглушки, индивидуальные экраны |

| Критическая плоскостность | Наращивание краев ("собачьи косточки") | Лак с точными линиями отделки |

В компании PTSMAKE мы относимся к маскировке как к важнейшему инженерному этапу. Ему уделяется такое же внимание, как и самому процессу обработки на станках с ЧПУ.

При работе с прецизионными покрытиями универсальный подход не работает. Для защиты критических областей требуется набор специализированных методов. Выбор зависит от геометрии детали и специфических требований процесса твердого хромирования.

Продвинутые стратегии маскировки

Для внутренней резьбы мы часто используем силиконовые заглушки, изготовленные на заказ. Они обеспечивают идеальную герметичность. Они предотвращают просачивание любого технологического раствора и нарушение профиля резьбы. Это гораздо надежнее, чем просто обмотать резьбу лентой.

Отверстия и внутренние диаметры

Защита узких отверстий представляет собой серьезную проблему. Небольшой налет покрытия может привести деталь в негодность. Здесь мы используем комбинацию конических заглушек и специализированных лаков. Благодаря этому отверстие остается нетронутым. В некоторых случаях необходимо Анодное экранирование8 используется для отвода электрического тока от входа в отверстие, предотвращая образование наростов.

Управление критическими допусками

Для плоских поверхностей с жесткими допусками наибольший риск представляют наплывы по краям. Мы наносим высокотемпературные лаки, а затем точно обрезаем маскировочную линию. Таким образом, после нанесения покрытия получается острый и чистый край без наплывов.

| Метод маскировки | Лучшее для... | Ключевое преимущество |

|---|---|---|

| Индивидуальные заглушки | Резьба, отверстия | Многоразовое использование, идеальная герметичность |

| Высокотемпературный лак | Плоские поверхности, сложные формы | Четкие, точные линии маски |

| Специальные ленты | Некритичные внешние зоны | Быстрое нанесение |

Эти передовые стратегии маскировки являются основой для достижения точности, которую ожидают наши клиенты в PTSMAKE. Это неотъемлемая часть нашего процесса обеспечения качества.

Эффективное маскирование прецизионных элементов, таких как резьба и отверстия, имеет решающее значение. Для этого требуются специальные материалы и стратегическое применение для защиты целостности деталей в процессе твердого хромирования, что гарантирует соответствие конечных компонентов точным спецификациям.

Передовые технологии нанесения покрытий на высокоточные аэрокосмические компоненты

В аэрокосмической отрасли гальваническое покрытие - это не просто отделка. Это критически важный процесс, подчиняющийся строгим стандартам. Мы специализируемся на покрытиях, которые отвечают самым высоким требованиям.

Благодаря этому компоненты могут выдерживать экстремальные эксплуатационные нагрузки.

Роль сертификации

Сертифицированное FAA гальваническое покрытие является обязательным условием для критически важных деталей. Эта сертификация гарантирует контроль и прослеживаемость процесса. Речь идет о безопасности и надежности.

Повышение усталостной прочности

Аэрокосмическое хромирование должно повышать, а не снижать усталостную прочность детали. Неправильный процесс может вызвать напряжение и привести к преждевременному выходу из строя.

Обзор ключевых требований показывает разницу.

| Характеристика | Стандартное покрытие | Аэрокосмическое покрытие |

|---|---|---|

| Сертификация | Дополнительно | Обязательные (например, FAA) |

| Испытание на усталость | Не всегда требуется | Требуется |

| Управление процессом | Стандарт | Документация |

| Характеристики материала | Общие сведения | Строгий аэрокосмический класс |

Правильные методы нанесения высокоточных покрытий на аэрокомпоненты очень важны.

Требования аэрокосмического производства выходят далеко за рамки блестящей поверхности. Каждый процесс нанесения покрытия должен быть тщательно проверен. Эта проверка гарантирует, что он соответствует экстремальным критериям эффективности.

Выполнение высоких требований

Выполнение требований таких компаний, как Boeing или Airbus, является сложной задачей. Оно предполагает точный контроль толщины, адгезии и твердости покрытия. В компании PTSMAKE мы помогаем нашим клиентам справиться с этими сложными требованиями. Мы гарантируем, что их проекты будут пригодны для производства с самого начала.

Такое сотрудничество на ранних этапах позволяет избежать дорогостоящих переделок в дальнейшем.

Проблема водородного охрупчивания

Основной риск при нанесении твердого хромового покрытия заключается в следующем водородное охрупчивание9. Это явление может привести к неожиданному разрушению деталей из высокопрочной стали под нагрузкой. Это тихий убийца компонентов.

Для предотвращения этого требуется специальная обработка перед нанесением покрытия и после него. Важным этапом является запекание компонентов в печи. На этом этапе удаляется захваченный водород.

Мы убедились, что ключевым моментом является тщательно контролируемый процесс.

| Шаг по смягчению последствий | Назначение | Критичность |

|---|---|---|

| Выпечка для снятия стресса | Снимает остаточное напряжение перед нанесением покрытия. | Высокий |

| Контролируемое покрытие | Минимизирует поглощение водорода во время процесса. | Высокий |

| Печь для снижения хрупкости | Удаляет абсорбированный водород после нанесения покрытия. | Критический |

Соблюдение этих сертифицированных процедур - единственный способ обеспечить структурную целостность прецизионных авиационных компонентов после нанесения покрытия. Это фундаментальная часть надежного производства.

Аэрокосмическое покрытие - это наука о точности и безопасности. Оно требует строгого соблюдения сертификатов, тщательного управления усталостными свойствами и соответствия самым высоким спецификациям для обеспечения надежности компонентов в экстремальных условиях.

Как хромирование улучшает компоненты роботизированных и автоматизированных систем

В робототехнике точность - это все. Нежелательное трение может привести к рывкам и ошибкам позиционирования. Это ставит под угрозу надежность всей системы.

Твердое хромированное покрытие обеспечивает решение проблемы. Он создает сверхгладкую поверхность с низким коэффициентом трения. Это очень важно для компонентов, требующих подвижности.

Влияние поверхностного трения

Лучшая обработка поверхности напрямую связана с улучшением эксплуатационных характеристик. Использование хром для движения роботов обеспечивает плавное скольжение компонентов. Это повышает точность и уменьшает износ со временем.

| Характеристика | Непокрытая сталь | Хромированная сталь |

|---|---|---|

| Трение | Высокий | Очень низкий |

| Носите | Быстрый | Медленный |

| Движение | Может быть рывковым | Неизменно гладкая |

Это простое обновление делает детали автоматики с покрытием гораздо надежнее.

Плавное движение очень важно для роботизированных манипуляторов и линейных направляющих. Даже микроскопические дефекты поверхности могут привести к нестабильной работе. Твердое хромированное покрытие Решает эту проблему в корне, создавая однородную и скользкую поверхность.

Преимущество приводов

Приводы - это мускулы автоматизированных систем. Они должны двигаться без колебаний и заеданий. Покрытие для приводов с твердым хромом - обычная практика в PTSMAKE. Она предотвращает эффект "прилипания-отлипания", когда статическое трение приводит к рывку детали.

Этот процесс гарантирует, что приложенная сила приведет к немедленному и плавному движению. Это значительно снижает коэффициент трения10, ключевой фактор механической эффективности. Наши внутренние испытания показывают значительное снижение трения на обработанных деталях.

Преимущества поверхностей с низким коэффициентом трения

Поверхность с меньшим трением дает множество преимуществ любой автоматизированной системе.

| Выгода | Влияние на роботизированную систему |

|---|---|

| Снижение энергопотребления | Двигатели работают меньше, экономя электроэнергию. |

| Повышенная точность | Предсказуемые, повторяющиеся движения. |

| Меньшее выделение тепла | Предотвращает перегрев при быстрых циклах. |

| Увеличенный срок службы деталей | Минимальный износ движущихся компонентов. |

В конечном итоге, использование хром для движения роботов это не только плавность хода. Речь идет о создании более эффективных, надежных и долговечных машин. Это основной принцип, который мы применяем к производимым нами компонентам.

Вкратце, твёрдое хромирование жизненно важна для точности роботов. Она создает гладкую поверхность с низким коэффициентом трения на ключевых компонентах, таких как исполнительные механизмы. Это обеспечивает надежное, точное и эффективное движение в любой системе автоматизации.

Разблокируйте точность: Партнерство с PTSMAKE для превосходных решений для твердого хрома

Готовы вывести свой производственный проект на новый уровень с помощью экспертного твердого хромирования? Свяжитесь с PTSMAKE прямо сейчас, чтобы узнать цену, и позвольте нашим специалистам по высокоточной обработке с ЧПУ и нанесению покрытия обеспечить непревзойденную долговечность, надежность и производительность - независимо от вашей отрасли или сложности детали.

Изучите технический процесс создания прочной и долговечной связи. ↩

Узнайте об этой невидимой защитной пленке и о том, как она влияет на обработку металла и адгезию. ↩

Узнайте, как специализированные анодные установки повышают однородность покрытия на критически важных деталях. ↩

Узнайте, как это ключевое свойство снижает эксплуатационный износ и повышает механическую эффективность. ↩

Поймите, как свойства абразива влияют на качество готовой детали. ↩

Узнайте, как жидкостно-пленочная смазка разделяет поверхности для минимизации трения и износа в высоконагруженных механических системах. ↩

Узнайте, как эти крошечные трещины могут существенно повлиять на смазку и срок службы деталей. ↩

Поймите, как эта техника контролирует ток, чтобы предотвратить нарастание краев и обеспечить равномерность покрытия. ↩

Поймите этот критический режим отказа и ознакомьтесь с сертифицированными мерами по его предотвращению после нанесения покрытия. ↩

Поймите, как эта ключевая метрика количественно определяет трение поверхности и влияет на инженерное проектирование. ↩