Выбор правильного метода изготовления радиатора может стать решающим фактором для вашей системы теплового управления. Многие инженеры сталкиваются с проблемой ограниченной производительности экструдированных или обработанных на станках радиаторов, особенно при работе с высокомощными устройствами, где каждый градус имеет значение.

Кованые радиаторы обеспечивают превосходную тепловую эффективность благодаря повышенной плотности материала, оптимизированной структуре зерен и цельной конструкции, которая исключает тепловые интерфейсы. Процесс ковки создает более прочные пути теплопроводности и позволяет создавать сложные геометрические формы, невозможные при использовании традиционных методов производства.

Я работал со многими клиентами, которые перешли со стандартных радиаторов на кованые решения и сразу же заметили улучшение тепловых характеристик. Ключ к успеху заключается в понимании того, как ковка влияет на свойства материала на микроскопическом уровне, и в использовании свободы дизайна, которую этот процесс предоставляет для вашего конкретного применения.

Как ковка влияет на теплопроводность материала на микроуровне?

Ковка не просто придает металлу форму. Она изменяет его внутреннюю структуру. Это изменение напрямую улучшает теплопроводность металла.

На микроуровне речь идет о потоке и плотности зерен. Ковка выравнивает зерна материала и устраняет мелкие пустоты. Это создает превосходный путь для отвода тепла.

| Характеристика | Кованый материал | Материал литья |

|---|---|---|

| Структура зерна | Выровненный и усовершенствованный | Случайный и грубый |

| Плотность | Высокий | Нижняя (пористость) |

| Пустоты | Практически устранено | Присутствует |

Эта доработка имеет ключевое значение для тепловых характеристик.

Микроскопическое преимущество: поток и плотность зерна

При ковке на заготовку оказывается огромное давление. Это давление заставляет зернистую структуру металла деформироваться и удлиняться. Зерна выравниваются по направлению потока металла.

Это создает непрерывный, неразрывный путь. Тепло может легко распространяться вдоль этих выровненных зерен. Это как шоссе для тепловой энергии, свободное от пробок.

Такое направленное выравнивание придает материалу уникальные анизотропные свойства1. Теплопроводность становится значительно выше вдоль направления зерна.

Кроме того, в процессе ковки удаляются микроскопические пустоты. Эти крошечные карманы, часто присутствующие в литых материалах, удерживают воздух и действуют как изоляторы. Устраняя их, ковка создает более плотную деталь с лучшей теплопроводностью. Именно поэтому кованые радиаторы часто превосходят по своим характеристикам литые или обработанные на станках аналоги.

Ковка по сравнению с другими методами

При обработке детали из цельной заготовки вы разрезаете естественную структуру зерна материала. Это разрывает непрерывные тепловые пути. Литье, с другой стороны, приводит к образованию случайной, ненаправленной структуры зерна с потенциальной пористостью.

| Метод производства | Поток зерна | Микропустоты | Тепловой путь |

|---|---|---|---|

| Ковка | Выровненный | Минимизация | Бесперебойная работа |

| Кастинг | Случайный | Общий | Прервано |

| Обработка (заготовка) | Срезать | Минимум | Отрезанный |

В наших проектах в PTSMAKE мы убедились, что кованые компоненты обеспечивают более эффективное управление тепловым режимом.

Ковка улучшает теплопроводность за счет утончения структуры зерна и устранения микроскопических пустот. Это создает более плотный материал с превосходными направленными путями теплопередачи по сравнению с литьем или обработкой заготовок.

Что определяет пределы производительности кованого радиатора?

Каждая конструкция имеет свои ограничения. Кованый радиатор не является исключением. Его производительность не безгранична. Она ограничена фундаментальными законами физики и материаловедения.

Давайте рассмотрим эти теоретические ограничения. Их понимание поможет нам разработать более эффективные тепловые решения.

Естественный потолок материала

Сам материал устанавливает первое ограничение. Его способность проводить тепло является жестким ограничением производительности. Вы не можете перемещать тепло быстрее, чем позволяет материал.

| Материал | Теплопроводность (Вт/мК) |

|---|---|

| Медь C110 | ~385 |

| Алюминий 6061 | ~167 |

| Алюминий 6063 | ~201 |

Роль воздушного потока

Далее идет конвекция. Так радиатор передает тепло воздуху. Без достаточного воздушного потока тепло задерживается на ребрах.

Теоретические ограничения — это точка отсчета для практической инженерии. В PTSMAKE мы не просто принимаем их, но и работаем в рамках этих ограничений, чтобы создавать оптимальные проекты для наших клиентов.

Более чем чистые материалы

Хотя чистая медь обладает отличной проводимостью, ее стоимость и вес могут быть непомерно высокими. Алюминиевые сплавы, такие как 6061 или 6063, представляют собой сбалансированное решение. Они обладают хорошими характеристиками и идеально подходят для процесса ковки. Выбор материала влияет на конечную эффективность кованого радиатора.

Использование конвекции

Эффективная конвекция имеет решающее значение. Конструкция ребер — их форма, расстояние между ними и ориентация — должна быть оптимизирована для воздушного потока системы. Хорошая конструкция работает в соответствии с воздушным потоком, а не против него.

Воздух, движущийся по ребрам, образует тонкий, медленно движущийся Пограничный слой2. Этот слой может изолировать саму поверхность, которую вы пытаетесь охладить. Наши разработки направлены на то, чтобы изменить эту ситуацию.

Геометрические ограничения ковки

Ковка позволяет создавать прочные и плотные ребра. Но есть и ограничения. Этот процесс определяет минимальную толщину ребер и максимальное соотношение высоты к толщине.

| Расстояние между плавниками | Сопротивление воздушному потоку | Площадь поверхности |

|---|---|---|

| Широкий | Низкий | Нижний |

| Узкий | Высокий | Выше |

В этой таблице показан ключевой компромисс. Более плотные ребра увеличивают площадь поверхности, но также могут ограничивать воздушный поток, если они не спроектированы тщательно. Это ограничение соотношения площади поверхности к объему, присущее ковке.

Эффективность кованого радиатора в конечном итоге зависит от трех факторов: теплопроводности материала, физики конвекции и геометрических ограничений самого процесса ковки. Эти принципы составляют основу эффективного теплового проектирования.

Почему цельная конструкция является ключевым преимуществом ковки?

Цельная конструкция кованого радиатора является его главным преимуществом с точки зрения теплоотвода. Она полностью исключает необходимость в соединениях. Представьте себе тепло, текущее как вода в трубе.

Любой стык, шов или зазор подобен препятствию. Он замедляет поток.

Проблема с суставами

В многокомпонентных радиаторах основание и ребра являются отдельными частями. Они соединяются позже. Это создает небольшой зазор, интерфейс, который должен преодолеть тепло. Этот интерфейс является слабым звеном.

Цельный кованый радиатор не имеет таких слабых мест.

Однокомпонентный против многокомпонентного

| Характеристика | Кованая цельная конструкция | Многокомпонентная сборка |

|---|---|---|

| Суставы | Нет | Множество |

| Тепловой путь | Бесперебойная работа | Прервано |

| Точки отказа | Меньше | Подробнее |

| Производительность | Выше | Нижний |

Влияние теплового сопротивления

Каждый материал в той или иной степени сопротивляется тепловому потоку. Но самым большим врагом тепловых характеристик является зазор между двумя поверхностями. Это называется сопротивлением тепловому интерфейсу.

Даже идеально гладкие поверхности имеют микроскопические неровности. При сжатии между ними образуются воздушные прослойки. Воздух является плохим проводником тепла. Поэтому теплопередача через такое соединение очень неэффективна.

Преодолевая разрыв

Производители используют специальные материалы для заполнения этих промежутков. Они называются термоинтерфейсный материал3. Это могут быть пасты, прокладки или адгезивы. Хотя они лучше, чем воздух, они не идеальны. Они все равно добавляют свой собственный слой теплового сопротивления.

Кованый радиатор позволяет избежать всех этих проблем. Поскольку основание и ребра представляют собой единое цельное металлическое изделие, в нем нет зазоров, которые необходимо заполнять. Тепловой путь является бесшовным.

Сравнение путей теплопередачи

| Тип радиатора | Ключевой тепловой барьер | Эффективность теплопередачи |

|---|---|---|

| Кованый (цельный) | Только проводимость материала | Очень высокий |

| Облигатный фин | Термоадгезивный слой | Умеренный |

| Сложенные ребра | Соединение между ребрами | От умеренного до низкого |

| Экструдированные | Соединение основания с плавником | Высокая (но ограниченная геометрия) |

По нашему опыту в PTSMAKE, устранение сопротивления интерфейса имеет решающее значение для приложений с высокой мощностью. Кованая деталь обеспечивает беспрепятственную передачу тепла от источника к ребрам. Это приводит к охлаждению устройства и повышению его надежности.

Цельная кованая деталь устраняет сопротивление теплового интерфейса. Это создает непрерывный путь для отвода тепла, что обеспечивает превосходную эффективность охлаждения по сравнению с многокомпонентными узлами, в которых используются несовершенные тепловые соединения.

Каковы основные способы теплопередачи в кованом радиаторе?

Кованый радиатор отводит тепло тремя основными способами. Каждый из них играет свою роль в охлаждении электроники. Это командная работа.

Понимание этого процесса является ключом к разработке эффективных тепловых решений. Давайте разберем, как все это работает.

Проведение: первый шаг

Тепло сначала перемещается от источника к основанию радиатора. Это теплопроводность. Сам материал отводит тепловую энергию.

Конвекция: перенос тепла в воздух

Затем тепло поднимается по ребрам. Воздух, проходящий над этими ребрами, отводит тепло. Этот процесс называется конвекцией.

Излучение: рука помощи

Наконец, тепло излучается со всех поверхностей радиатора. Это похоже на тепло, которое вы ощущаете от теплого предмета, не прикасаясь к нему.

| Режим передачи | Роль в кованом радиаторе |

|---|---|

| Проведение | Переносит тепло от компонента в радиатор. |

| Конвекция | Передает тепло от ребер в окружающий воздух. |

| Радиация | Излучает тепло со всех поверхностей в виде тепловой энергии. |

Теплопередача в кованом радиаторе — это увлекательный танец между физикой и материаловедением. Дело не только в наличии ребер. Эффективность всей системы зависит от того, насколько хорошо эти три режима работают вместе. Сам процесс ковки дает значительное преимущество.

Как ковка оптимизирует теплопроводность

Ковка создает превосходный путь для теплопередачи. Это достигается путем формовки металла под экстремальным давлением. Этот процесс выравнивает внутреннюю структуру зерна материала.

Непрерывный поток зерна означает меньше препятствий для тепла. Это напрямую улучшает характеристики материала. теплопроводность4, ключевой показатель производительности. Представьте себе гладкую автомагистраль и дорогу с выбоинами. Тепло распространяется гораздо быстрее.

Сравнение ковки с другими методами

В компании PTSMAKE мы на собственном опыте убедились в этом. Ковка устраняет микроскопические пустоты и дефекты, которые часто встречаются в литье. Она также позволяет избежать линейной структуры зерна, характерной для экструзии, что дает возможность создавать более сложные и эффективные конструкции ребер.

Именно благодаря этой превосходной внутренней структуре кованые радиаторы часто превосходят другие.

| Метод производства | Путь проводимости | Типичная производительность |

|---|---|---|

| Ковка | Непрерывный поток зерна | Превосходно |

| Экструзия | Линейный поток зерна | Хорошо |

| Кастинг | Пористая, хаотичная структура | Ярмарка |

Кованый радиатор эффективно использует теплопроводность, конвекцию и излучение. Процесс ковки имеет решающее значение. Он создает идеальную структуру зерна, максимально увеличивая теплопроводность от источника тепла к ребрам для обеспечения превосходной эффективности охлаждения.

Какова роль основания в кованом радиаторе?

Основание кованого радиатора является его фундаментом. Оно выполняет две важные функции. Во-первых, оно рассеивает тепло. Оно отводит концентрированное тепло от небольшого источника, такого как процессор.

Затем он равномерно распределяет это тепло по большей площади. Это позволяет ребрам более эффективно рассеивать тепло.

Его вторая задача — обеспечить прочную, ровную монтажную поверхность. Это гарантирует оптимальный контакт с тепловыделяющим компонентом. Толщина этой основы является ключевым параметром конструкции, определяющим ее рабочие характеристики.

| Основная функция | Ключевое преимущество |

|---|---|

| Распространение тепла | Предотвращает появление горячих точек и повышает эффективность ребер. |

| Монтажный интерфейс | Обеспечивает максимальную теплопередачу от источника. |

Больше, чем просто фундамент

Основание — незаметный герой системы теплового управления. Без эффективного распределения тепло накапливается в месте его образования. Ребра, какими бы хорошо спроектированными они ни были, не могут выполнять свою функцию.

Этот эффект «бутылочного горлышка» является основной проблемой при проектировании тепловых систем. Более толстая основа, как правило, снижает сопротивление тепловому распространению5. Это дает теплу больше пространства для бокового перемещения, прежде чем оно поднимется в ребра.

Однако это создает компромисс. Более толстая основа означает больше материала, больший вес и более высокую стоимость. В наших проектах в PTSMAKE мы постоянно балансируем эти факторы, чтобы соответствовать требованиям клиентов.

Критическая необходимость в плоскостности

Основание также должно быть идеально ровным. Любые воздушные зазоры между источником тепла и основанием раковины действуют как изоляторы. Это серьезно затрудняет теплопередачу.

Именно здесь важна высокая точность изготовления. Наши услуги по обработке с ЧПУ гарантируют, что основание соответствует чрезвычайно жестким допускам по плоскостности. Это обеспечивает наилучший тепловой контакт.

Толщина основания как конструктивный выбор

Выбор правильной толщины основания является критически важным этапом для любого кованого радиатора.

| Толщина основания | Преимущество | Недостаток |

|---|---|---|

| Тонкий | Более легкий, более низкая стоимость материалов. | Плохое рассеивание тепла. |

| Толстый | Отличная теплоотдача. | Более тяжелый, более высокая стоимость материалов. |

Определение оптимальной толщины требует тщательного анализа. Речь идет о достижении целей в области производительности без увеличения веса или стоимости конечного продукта.

Основание является важным компонентом, который распределяет тепло и обеспечивает интерфейс для монтажа. Его толщина является важным компромиссом в конструкции, обеспечивающим баланс между тепловыми характеристиками и физическими ограничениями по весу и стоимости.

Как определяются дефекты ковки и каково их тепловое воздействие?

Дефекты ковки — это не просто косметические недостатки. Это структурные дефекты, которые напрямую влияют на рабочие характеристики. Это особенно актуально для кованых радиаторов.

Такие распространенные проблемы, как заусенцы, трещины или неполное заполнение, создают серьезные проблемы. Они нарушают заданную структуру металла.

Это нарушение создает тепловые барьеры. Эти барьеры ухудшают основную функцию радиатора: эффективное рассеивание тепла.

Распространенные дефекты ковки

| Тип дефекта | Описание |

|---|---|

| Круги | Сгибание металла на его собственной поверхности. |

| Трещины | Трещины, вызванные напряжением во время ковки или охлаждения. |

| Неполные заполнения | Полая часть матрицы не полностью заполнена материалом. |

Скрытое влияние на тепловые характеристики

Идеальная ковка обеспечивает непрерывный путь для тепла. Непрерывная зернистая структура действует как магистраль для отвода тепловой энергии. Дефекты разрушают эту магистраль.

Когда образуется заусенец или трещина, возникает микроскопическая воздушная прослойка. Воздух является отличным изолятором, а не проводником. Этот крошечный карман с застрявшим воздухом становится значительным препятствием для теплопередачи именно там, где это меньше всего нужно.

Это значительно увеличивает тепловое сопротивление6. Тепло с трудом преодолевает этот барьер, вызывая появление локальных горячих точек и снижая общую эффективность кованого радиатора.

В нашей работе в PTSMAKE мы убедились, что даже небольшая, незаметная трещина может сделать радиатор неэффективным. Тепло, по сути, упирается в стенку и не может рассеиваться так, как задумано.

Сравнение тепловых потоков

| Состояние детали | Структура зерна | Тепловой путь | Производительность |

|---|---|---|---|

| Без дефектов | Непрерывный и согласованный | Бесперебойная работа | Оптимальный |

| С дефектами | Нарушенный и сломанный | Препятствия из-за пробелов | Скомпрометированный |

Именно поэтому тщательный контроль процессов является обязательным условием. Речь идет не о том, чтобы детали выглядели хорошо, а о том, чтобы они безупречно работали при термической нагрузке. Каждый дефект приводит к возникновению точки отказа.

Дефекты ковки, такие как заусенцы и трещины, не являются поверхностными. Они нарушают структуру металла и создают внутренние тепловые барьеры. Это напрямую ухудшает способность радиатора рассеивать тепло, что приводит к снижению производительности и потенциальному выходу устройства из строя.

Каковы основные типы процессов ковки для радиаторов?

Выбор правильного процесса ковки имеет решающее значение. Он напрямую влияет на тепловые характеристики, стоимость и окончательный внешний вид радиатора. Выбор зависит от температуры.

В основном мы разделяем ковку на три типа: холодную, теплую и горячую. Каждый метод имеет свои преимущества и недостатки. Понимание этих различий является ключом к успеху.

Сравнение основных методов ковки

Ниже приведен краткий обзор. Он показывает, как температура влияет на точность и прочность материала в кованом радиаторе.

| Характеристика | Холодная ковка | Теплая ковка | Горячая ковка |

|---|---|---|---|

| Температура | Комнатная температура | Промежуточный | Высокая температура |

| Точность | Самый высокий | Высокий | Умеренный |

| Отделка поверхности | Превосходно | Хорошо | Ярмарка |

| Стоимость | Низкий (для высокого объема) | Умеренный | Высокий (из-за энергии) |

Более глубокий взгляд на каждый процесс

Фундаментальное различие между этими методами заключается в температуре заготовки по отношению к материалу. температура рекристаллизации7. Этот единственный фактор меняет все: от прочности конечной детали до ее геометрической сложности.

Холодная ковка

Этот процесс осуществляется при комнатной температуре. Он требует значительной силы, но позволяет получить детали с превосходной точностью размеров и качеством поверхности. Вторичная обработка часто не требуется.

Материал упрочняется за счет деформации. Это делает холодноштампованные радиаторы очень прочными. Однако этот процесс лучше всего подходит для более простых форм и крупносерийного производства, когда затраты на инструменты оправданы.

Горячая ковка

Горячая ковка, выполняемая при очень высоких температурах, делает металл более пластичным. Это позволяет создавать очень сложные геометрические формы, которые невозможно получить при холодной ковке. Для придания материалу нужной формы требуется меньшее усилие.

Компромиссом является более низкая точность размеров и более грубая поверхность из-за масштабирования. Часто требуется последующая обработка для достижения жестких допусков.

Теплая ковка

Тепловая ковка обеспечивает баланс между двумя крайностями. Она обеспечивает более высокую точность и качество поверхности, чем горячая ковка. Кроме того, она позволяет создавать более сложные формы, чем холодная ковка. В PTSMAKE мы часто считаем, что это универсальный оптимальный вариант для многих проектов.

| Процесс | Ключевые преимущества | Типовые применения |

|---|---|---|

| Холодная ковка | Высокая точность, превосходная отделка, высокая прочность | Радиаторы с высокой плотностью контактов, небольшие компоненты |

| Теплая ковка | Хороший баланс точности и сложности | Автомобильные детали, радиаторы средней сложности |

| Горячая ковка | Сложные формы, низкие силы формования | Крупные конструкционные детали, сложные промышленные радиаторы |

Выбор заключается в балансе. Холодная ковка обеспечивает точность, а горячая ковка — сложность. Теплая ковка предлагает универсальный компромисс. Выбор правильного пути зависит от ваших конкретных требований к конструкции, выбора материала и объема производства.

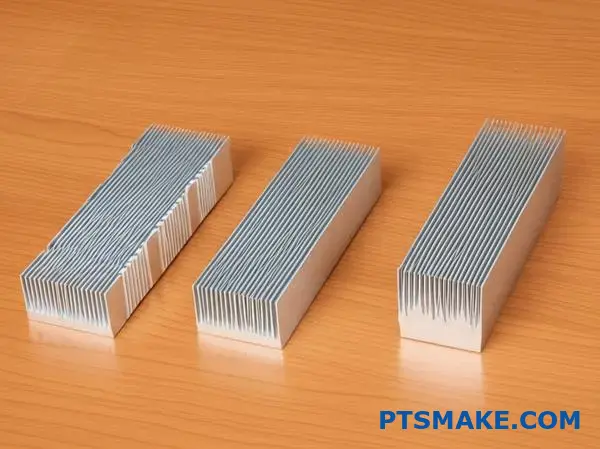

Как классифицируются кованые радиаторы по геометрии ребер?

При выборе кованого радиатора геометрия ребер является критически важным фактором. Форма ребер напрямую влияет на эффективность отвода тепла.

Общие геометрические формы плавников

В наших проектах мы в основном видим три типа: штифтовые, эллиптические и прямые ребра. Каждый из них имеет уникальный профиль.

Их конструкция влияет как на тепловые характеристики, так и на сопротивление воздуху. Выбор правильного варианта является ключом к оптимальному охлаждению в любом применении.

Быстрое сравнение

| Тип плавника | Лучшее для | Ключевая особенность |

|---|---|---|

| Прямой | Принудительная циркуляция воздуха | Низкий перепад давления |

| Контакт | Естественная конвекция | Всенаправленный воздушный поток |

| Эллиптический | Высокоскоростной воздух | Аэродинамическая эффективность |

Этот выбор полностью зависит от воздушного потока в вашей системе.

Давайте рассмотрим эти геометрические формы более подробно. Выбор не является произвольным; это тщательно продуманное инженерное решение, основанное на динамике воздушных потоков.

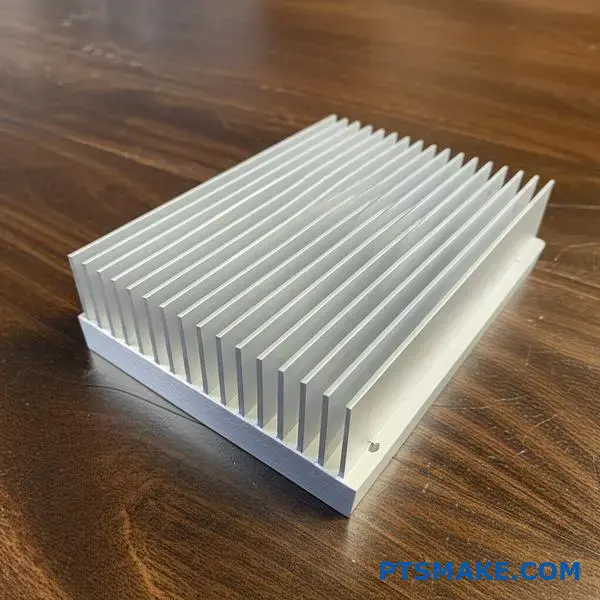

Массивы прямых ребер

Прямые ребра являются наиболее распространенной конструкцией. Они обеспечивают чистый, непрерывный проход воздуха. Это идеально подходит для принудительной конвекции с помощью вентилятора, так как сводит к минимуму падение давления воздуха.

Однако их эффективность снижается, если воздушный поток не совпадает с направлением ребер. Это решение с высокой степенью направленности.

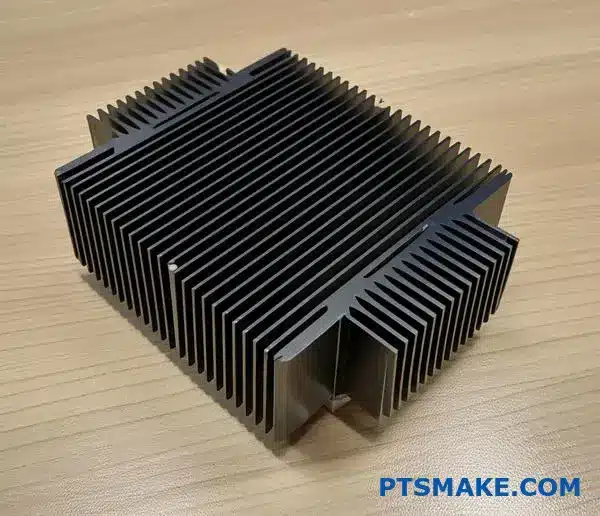

Массивы штифтовых ребер

Ребристые радиаторы отлично подходят для помещений с низкой или непредсказуемой скоростью воздушного потока. Их 360-градусная открытость позволяет им захватывать воздух с любой стороны, что делает их идеальным выбором для естественной конвекции.

Такая конструкция увеличивает турбулентность воздуха, что способствует теплопередаче. Цель состоит в том, чтобы минимизировать общий термическое сопротивление8 от источника тепла к окружающему воздуху.

Эллиптические ребристые массивы

Эллиптические ребра имеют более совершенную аэродинамическую форму. Они сочетают в себе направленную прочность прямых ребер с меньшим сопротивлением высокоскоростному воздушному потоку.

В прошлых проектах в PTSMAKE мы убедились, что они могут превосходить прямые ребра в плотно упакованных системах, где поддержание воздушного потока имеет решающее значение.

| Геометрия | Аэродинамическое преимущество | Тепловое преимущество | Типичное использование |

|---|---|---|---|

| Прямой | Низкий перепад давления при линейном потоке | Эффективен при принудительной конвекции | Серверные процессоры, источники питания |

| Контакт | Прием потока во всех направлениях | Высокая турбулентность для естественной конвекции | Светодиодное освещение, Электроника для улицы |

| Эллиптический | Очень низкое сопротивление при высоких скоростях | Поддерживает воздушный поток в плотных массивах | Высокопроизводительные вычисления, телекоммуникации |

Выбор правильной геометрии кованых ребер радиатора — это вопрос баланса. Прямые ребра подходят для принудительной вентиляции, штифтовые ребра превосходны при естественной конвекции, а эллиптические ребра обеспечивают аэродинамическое преимущество. Для достижения оптимальной производительности необходимо подобрать конструкцию, соответствующую конкретным условиям воздушного потока.

Как кованые радиаторы сравниваются с экструдированными или снятыми альтернативами?

Выбор правильного радиатора имеет решающее значение. Он влияет на производительность, стоимость и конструкцию. Кованые, экструдированные и снятые ребра имеют свои уникальные преимущества.

Чтобы помочь вам принять решение, давайте сравним их напрямую. Это сравнение сосредоточено на ключевых факторах, которые необходимо учитывать.

Краткий сравнительный обзор

Вот простая таблица для начала. Она дает общее представление о сильных и слабых сторонах каждой технологии.

| Характеристика | Кованые | Экструдированные | Skived |

|---|---|---|---|

| Тепловые характеристики | Превосходно | Хорошо | Очень хорошо |

| Свобода дизайна | Хорошо | Ограниченный | Превосходно |

| Стоимость единицы продукции (большой объем) | Низкий | Очень низкий | Высокий |

Это дает быстрый обзор для первоначальной оценки.

Подробная матрица оценки

Давайте разберемся в деталях подробнее. Чтобы сделать оптимальный выбор, необходимо глубже понимать нюансы каждого метода производства. В PTSMAKE мы ежедневно помогаем клиентам ориентироваться в этих компромиссах.

Анализ тепловых характеристик

Кованый радиатор обеспечивает отличное рассеивание тепла во всех направлениях. Это достигается благодаря его однородной зернистой структуре.

Экструдированные радиаторы работают хорошо, но их тепловые свойства могут быть анизотропный9. Тепло лучше распространяется по длине экструзии, чем поперек нее. Скошенные ребра представляют собой единое целое, что обеспечивает идеальный тепловой путь от основания до кончика ребра.

Конструктивные и механические соображения

Свобода дизайна является важным фактором. Ковка позволяет создавать сложные трехмерные формы, такие как круглые или эллиптические штифты. Экструзия ограничивает вас двухмерными профилями с фиксированным поперечным сечением.

Скивинг обеспечивает максимальное соотношение высоты и ширины для очень высоких и тонких ребер. Это идеально подходит для принудительного конвекционного охлаждения.

Вот более структурированная матрица сравнения, которую мы используем.

| Критерий | Кованый радиатор | Экструдированный радиатор | Скошенный радиатор |

|---|---|---|---|

| Тепловые характеристики | Изотропный, превосходный | Анизотропный, Хороший | Отличная, бесшовная плавник-основание |

| Свобода дизайна (соотношение сторон) | Хороший (до 25:1) | Ограниченный (до 12:1) | Отлично (до 50:1) |

| Механическая целостность | Очень высокая, надежная | Высокий | Умеренные, плавники могут быть хрупкими |

| Стоимость изготовления | Средний (низкий при высокой интенсивности) | Низкий (очень низкий при высокой громкости) | Высокий |

| Инвестиции в оснастку | Высокий | Низкий-средний | Низкий |

Эта подробная разбивка помогает определить оптимальное решение для конкретных потребностей применения. Первоначальные затраты на инструменты для кованого радиатора могут быть выше, но удельные затраты значительно снижаются при увеличении объема производства.

Эта матрица представляет собой практическое руководство по выбору между коваными, экструдированными и скребковыми радиаторами. Лучший вариант зависит от ваших конкретных тепловых потребностей, ограничений по конструкции и объема производства. Ковка часто является оптимальным решением с точки зрения производительности и масштабируемости во многих областях применения.

Каковы типичные вторичные операции после ковки и почему?

Необработанная заготовка обладает высокой прочностью, но редко готова к использованию. Это лишь отправная точка. После ковки заготовка превращается в готовый компонент.

Эти шаги добавляют точность и специфические свойства. Давайте рассмотрим типичный рабочий процесс для такого компонента, как Кованый радиатор.

Типичный рабочий процесс после ковки

| Шаг | Операция | Назначение |

|---|---|---|

| 1 | Удаление заусенцев | Безопасность и подготовка |

| 2 | Обработка с ЧПУ | Точность и особенности |

| 3 | Анодирование | Защита и производительность |

Эта последовательность гарантирует, что каждый шаг основывается на предыдущем. Это помогает достичь оптимальных результатов для конечного продукта.

Кованая деталь требует доработки, чтобы соответствовать точным техническим требованиям. Этот процесс заключается не только в очистке детали. Он направлен на добавление важной ценности на каждом этапе. Каждая операция имеет четкую и ясную цель.

Шаг 1: Удаление заусенцев для чистого начала

Перед любой точной работой необходимо удалить заусенцы с детали. Этот процесс удаляет острые края или заусенцы, которые остаются после самого процесса ковки.

Это важный первый шаг по двум причинам. Он гарантирует безопасность при работе с деталью. Кроме того, он подготавливает деталь к точной установке в станки с ЧПУ. Чистая поверхность является залогом точности.

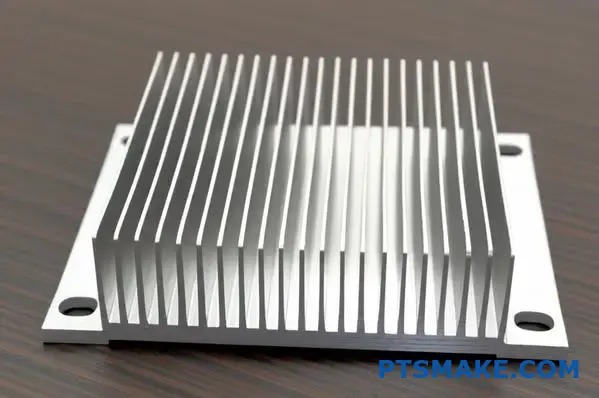

Шаг 2: ЧПУ-обработка для обеспечения точности

Ковка обеспечивает основную форму и прочность материала. Однако она не позволяет достичь жестких допусков для таких элементов, как монтажные поверхности или отверстия. Именно здесь необходима обработка на станках с ЧПУ.

В PTSMAKE мы используем фрезерование с ЧПУ для создания идеально ровных поверхностей. Это жизненно важно для Кованый радиатор для обеспечения надежного контакта с источником тепла. Мы также сверлим и нарезаем резьбу в отверстиях в соответствии с точными техническими требованиями.

Основные цели обработки

| Характеристика | Цель обработки | Почему это важно |

|---|---|---|

| Монтажная поверхность | Достичь высокой плоскостности | Обеспечивает максимальную теплопередачу |

| Монтажные отверстия | Точное местоположение и размер | Гарантирует правильную сборку |

| Ребра/каналы | Окончательное формирование | Оптимизирует воздушный поток и охлаждение |

Шаг 3: Анодирование для обеспечения долговечности и производительности

Последним этапом часто является обработка поверхности. Анодирование является популярным выбором для алюминиевых поковок. Это Электролитическая пассивация10 процесс, в результате которого на поверхности образуется твердый, прочный оксидный слой.

Этот слой обеспечивает отличную коррозионную стойкость. В случае радиатора он также увеличивает излучательную способность поверхности. Это помогает более эффективно рассеивать тепло, значительно улучшая охлаждающую способность.

Постобработка после ковки необходима для преобразования необработанной детали. Такие этапы, как механическая обработка и анодирование, добавляют необходимую точность, характеристики и свойства поверхности. Они гарантируют, что конечный компонент будет работать надежно и соответствовать всем требованиям конструкции.

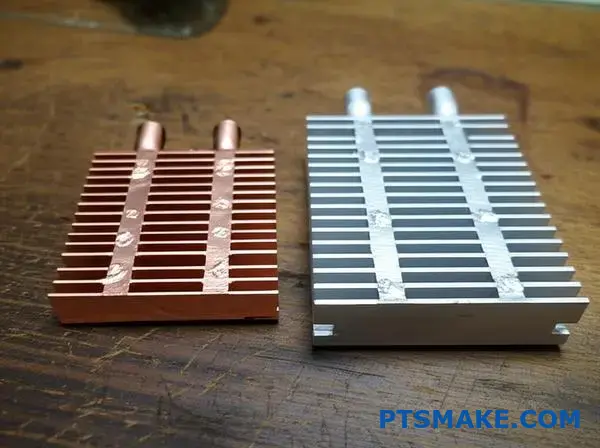

Чем отличаются по конструкции кованые медные и алюминиевые радиаторы?

Выбор между кованой медью и алюминием зависит не только от тепловых характеристик. Это важное решение, которое влияет на вес, стоимость и технологичность. Каждый материал ведет себя по-разному в процессе ковки.

Это напрямую влияет на окончательную конструкцию радиатора и его пригодность для вашего конкретного применения.

Основные свойства материала

Медь является бесспорным лидером по теплопроводности. Однако алюминий намного легче и, как правило, более экономичен. Эти основные различия являются отправной точкой для любого проектирования.

| Недвижимость | Кованая медь | Кованый алюминий |

|---|---|---|

| Теплопроводность | Отличная (~400 Вт/мК) | Хороший (~220 Вт/мК) |

| Плотность | Высокая (8,96 г/см³) | Низкая (2,70 г/см³) |

| Относительная стоимость | Выше | Нижний |

В конечном итоге, выбор зависит от баланса этих факторов. Вы должны решить, оправдывает ли тепловое преимущество меди ее дополнительный вес и стоимость.

Более глубокое сравнение

Структурные различия простираются далеко в производственный процесс. Ковка меди значительно сложнее, чем ковка алюминия. Она требует гораздо более высокого давления и температуры. Эта сложность часто приводит к более высоким затратам на инструменты и потенциально более длительным срокам изготовления.

Сложность и дизайн ковки

Пластичность алюминия позволяет создавать более сложные конструкции ребер при ковке. Устойчивость меди к деформации иногда может ограничивать сложность кованого радиатора. Это важный момент, который мы часто обсуждаем с клиентами в PTSMAKE.

Кроме того, низкая плотность алюминия делает его явным победителем в приложениях, где важен вес. Медный радиатор будет более чем в три раза тяжелее алюминиевого радиатора того же размера.

Коррозия и совместимость материалов

Медь по своей природе хорошо противостоит коррозии. Однако серьезные проблемы с конструкцией возникают, когда она находится в прямом контакте с алюминием во влажной среде. Это может привести к Гальваническая коррозия11, которые со временем могут привести к разрушению материалов. Для предотвращения этого необходимо использовать надлежащие материалы для покрытия или теплового интерфейса.

Когда выбирать медь вместо алюминия

Некоторые приложения требуют превосходного теплоотвода, который может обеспечить только медь. Решение обычно обусловлено экстремальными тепловыми нагрузками в компактных пространствах.

| Приложение | Рекомендуемый материал | Основная причина |

|---|---|---|

| Высокопроизводительные процессоры/графические процессоры | Медь | Максимальное рассеивание тепла при небольших габаритах. |

| Мощные лазеры | Медь | Быстро отводит тепло от чувствительных диодов. |

| Промышленные силовые модули | Медь | Надежно справляется с интенсивными постоянными тепловыми нагрузками. |

| Автомобильные светодиодные фары | Алюминий | Хорошая производительность при низком весе и стоимости. |

Выбор зависит от того, зависят ли производительность и долговечность вашего устройства от максимально быстрого отвода тепла. Если да, то медь — это выгодное вложение средств.

Выбор между кованой медью и алюминием — это балансировка. Необходимо сопоставить превосходные тепловые характеристики меди с преимуществами алюминия в весе, стоимости и простоте изготовления. Оптимальный материал всегда определяется уникальными требованиями вашего применения.

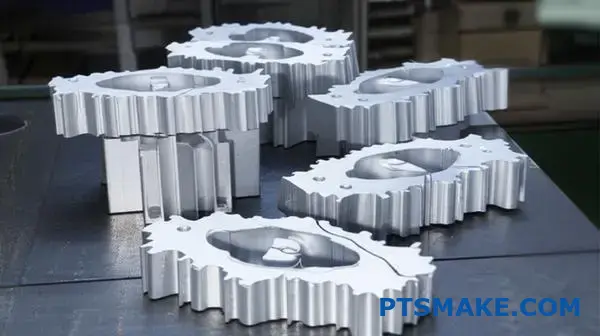

Как перепроектировать экструдированный радиатор в кованый?

Давайте рассмотрим практический пример преобразования. Этот процесс превращает простую экструдированную деталь в превосходный кованый радиатор. Речь идет об умных дизайнерских решениях.

Мы сосредоточены на использовании уникальных преимуществ ковки. Это означает создание сложных трехмерных форм ребер и непосредственную интеграцию функций.

Цели преобразования проекта

Основная цель — повысить тепловые характеристики. Мы также стремимся упростить сборку конечного продукта.

| Аспекты дизайна | Экструдированный (до) | Поддельный (после) |

|---|---|---|

| Геометрия плавника | Простые, 2D прямые ребра | Сложные трехмерные ребра с штифтами |

| Монтаж | Требуются отдельные крепежные элементы | Встроенные монтажные стойки |

| Базовый дизайн | Равномерная толщина | Оптимизирован для рассеивания тепла |

| Поток воздуха | Ограничено одним направлением | Всенаправленный |

Основным препятствием являются первоначальные инвестиции в инструменты. Штамп для ковки стоит дороже, чем штамп для экструзии. Так как же мы можем это оправдать? Мы должны доказать, что повышение производительности перевешивает затраты.

В PTSMAKE мы помогаем клиентам проанализировать этот компромисс. Речь идет о долгосрочной ценности, а не только о первоначальной цене.

Оптимизация конструкции для ковки

Создание сложных 3D-ребер является важным преимуществом. Это значительно увеличивает площадь поверхности. Большая площадь поверхности означает лучшее рассеивание тепла. Это ключевое преимущество кованого радиатора.

Мы также переработали основание. Более толстое основание непосредственно под источником тепла улучшает распределение тепла. Это работает, потому что ковка усиливает материал. изотропная теплопроводность12. Тепло эффективно распространяется во всех направлениях, а не только по одной оси.

Интеграция функций для сокращения затрат

Мы можем вставлять такие элементы, как крепежные стойки, непосредственно в деталь. Это устраняет необходимость в отдельном крепеже. Кроме того, сокращается время сборки и затраты на рабочую силу. Эти последующие сбережения имеют решающее значение для оправдания первоначальных инвестиций в инструменты.

При перепроектировании для ковки используются 3D-ребра и интегрированные функции для повышения производительности. Хотя затраты на инструменты выше, тепловые выгоды и экономия на сборке часто обеспечивают высокую рентабельность инвестиций, что делает его разумным выбором для высокопроизводительных приложений.

Откройте для себя передовые решения в области кованых радиаторов с PTSMAKE

Готовы испытать превосходную производительность, точность и надежность кованых радиаторов, изготовленных на заказ? Свяжитесь с PTSMAKE сегодня, чтобы получить индивидуальное предложение — обеспечьте свой следующий проект надежным опытом, быстрым выполнением заказов и инженерной поддержкой мирового класса. Примите меры и закажите индивидуальное решение прямо сейчас!

Узнайте, как свойства материалов, такие как теплопроводность, могут различаться в зависимости от направления. ↩

Узнайте больше об этом ключевом понятии и его непосредственном влиянии на эффективность теплопередачи. ↩

Изучите, как работают различные теплопроводящие материалы и как они влияют на производительность. ↩

Нажмите, чтобы понять, насколько важно это свойство для эффективности теплоотвода. ↩

Поймите эту ключевую концепцию, чтобы улучшить тепловые характеристики и общую эффективность вашего радиатора. ↩

Узнайте больше о том, как интерфейсы материалов и их несовершенства препятствуют тепловому потоку. ↩

Узнайте, как этот металлургический момент влияет на прочность и формуемость материала при ковке. ↩

Поймите, как этот важный показатель влияет на эффективность охлаждения вашего радиатора и выбор его конструкции. ↩

Понять, как свойства материалов различаются в зависимости от направления и влияют на тепловые характеристики. ↩

Узнайте, как этот процесс улучшает защиту поверхности и тепловые характеристики. ↩

Узнайте, как этот электрохимический процесс может повлиять на структурную целостность сборок из разнородных металлов. ↩

Поймите, как свойства материалов влияют на теплопередачу, чтобы сделать лучший выбор при проектировании. ↩