Неправильный выбор материала для радиатора может привести к выходу из строя всей системы терморегулирования. Компоненты перегреваются, производительность падает, а надежность резко снижается — и то, что должно было быть простым решением для охлаждения, превращается в дорогостоящий инженерный кошмар.

Выбор материала для теплоотвода зависит от четырех важных факторов: теплопроводности для эффективности теплопередачи, плотности материала для ограничений по весу, совместимости с производством для экономически эффективного производства и устойчивости к воздействию окружающей среды для долгосрочной надежности в конкретном применении.

В этом руководстве рассмотрены 20 практических сценариев выбора материалов, с которыми я регулярно сталкиваюсь в PTSMAKE. Вы узнаете, в каких случаях медь оправдывает свою более высокую стоимость по сравнению с алюминием, почему керамика превосходит другие материалы в высоковольтных применениях и как современные композитные материалы решают проблемы, с которыми не справляются традиционные материалы.

Почему плотность материала является ключевым практическим параметром?

При выборе материалов плотность часто упускается из виду. Но это важный фактор, который напрямую влияет на характеристики. Речь идет не только о том, насколько тяжелый тот или иной предмет.

Речь идет о том, сколько силы вы получаете за этот вес. Этот баланс является ключевым.

Соотношение прочности и веса

Это соотношение является простым показателем эффективности материала. Высокая прочность при низком весе является идеальной целью во многих инженерных приложениях. Именно здесь выбор материала становится стратегическим решением.

| Характеристика материала | Важность |

|---|---|

| Высокая прочность | Устойчив к разрушению под нагрузкой |

| Низкая плотность | Уменьшает общий вес продукта |

| Высокое соотношение | Оптимальная производительность и эффективность |

Этот баланс помогает создавать более качественные и эффективные продукты.

Понимание плотности выходит за рамки простого числа в техническом паспорте. Речь идет о практическом применении и достижении наилучшего результата для конкретных потребностей продукта.

Применения, где вес имеет решающее значение

В аэрокосмической и автомобильной промышленности каждый грамм имеет значение. Более легкие компоненты означают лучшую топливную эффективность и более высокую производительность. Материал с более низкой плотностью может существенно повлиять на грузоподъемность самолета или ускорение автомобиля.

Тот же принцип применим и к портативной электронике. Более легкий телефон или ноутбук удобнее для пользователя. Для таких компонентов, как материал радиатора, плотность влияет как на тепловую массу, так и на общий вес устройства, что является важным балансом, который мы часто поддерживаем в PTSMAKE.

Влияние плотности на стоимость и конструкцию

Плотность материала также имеет прямые финансовые последствия. Менее плотные материалы иногда могут означать более низкие транспортные расходы. Что еще более важно, это может повлиять на объем структурной поддержки, необходимой для детали.

Для более легких деталей может потребоваться менее прочная рама, что позволит сэкономить материал и упростить конструкцию. Это ключевой фактор, который мы учитываем в наших проектах по обработке на станках с ЧПУ. Мы всегда анализируем, как выбор материала влияет на всю сборку, а не только на отдельную деталь. Материал прочность на разрыв1 это лишь одна из частей общей картины.

| Фактор | Влияние более низкой плотности |

|---|---|

| Стоимость материала | Может быть ниже, если продается на вес |

| Стоимость доставки | Снижение из-за меньшей нагрузки |

| Структурные потребности | Требует меньшей поддержки |

| Время обработки | Может варьироваться в зависимости от типа материала |

Плотность материала является важным параметром, который влияет на производительность, стоимость и конструкцию. Отношение прочности к весу особенно важно в отраслях, где вес имеет большое значение, таких как аэрокосмическая и электронная промышленность, поскольку оно напрямую влияет на эффективность и удобство использования.

Как обрабатываемость и формуемость ограничивают выбор материала?

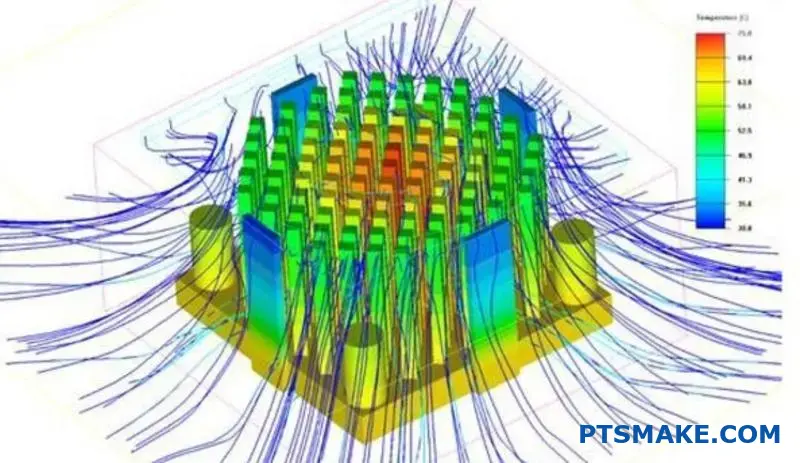

Выбор подходящего материала для радиатора зависит не только от его тепловых характеристик. Насколько легко его можно формовать? Этот вопрос напрямую влияет на конечную стоимость и возможности дизайна.

Более простое производство означает более низкие затраты.

Связь процесса с экономикой

Материалы, которые легко поддаются экструзии, штамповке или механической обработке, требуют меньше времени и специального оборудования. Это напрямую приводит к экономии. Например, алюминий часто предпочитают из-за его отличной обрабатываемости.

Вот краткое сравнение:

| Характеристика | Алюминий 6061 | Медь C110 |

|---|---|---|

| Обрабатываемость | Превосходно | Ярмарка |

| Формуемость | Хорошо | Превосходно |

| Относительная стоимость | Нижний | Выше |

Этот баланс является ключом к успеху проекта.

Выбор метода производства является критически важным решением. Он определяет границы сложности вашего проекта и бюджет с самого начала.

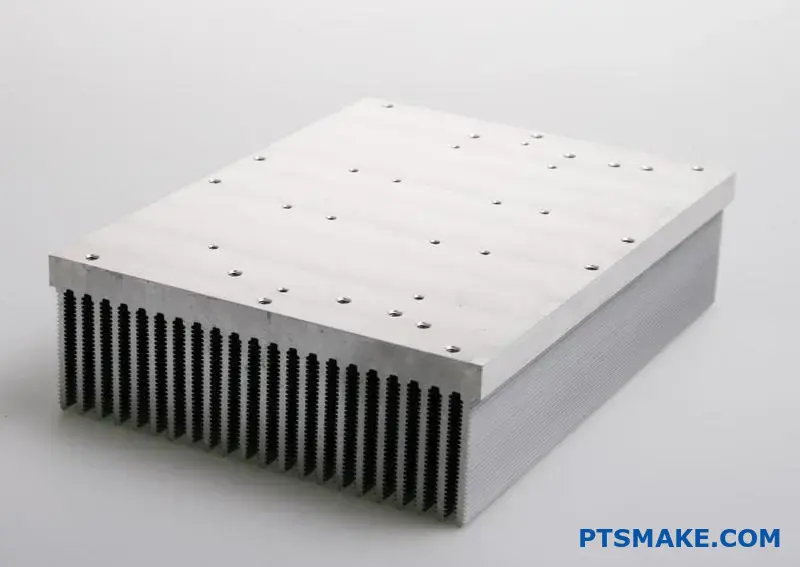

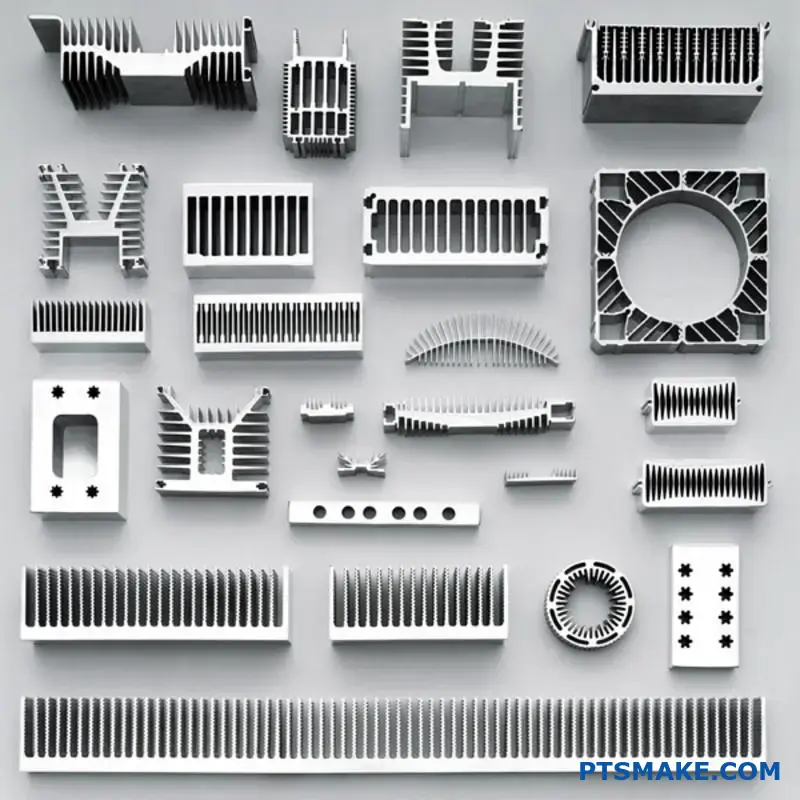

Метод производства и свобода дизайна

Экструзия является экономически эффективным способом производства простых линейных профилей радиаторов. Она идеально подходит для алюминия. Однако она ограничивает возможности изготовления деталей сложной геометрии. Штамповка отлично подходит для производства больших партий деталей с тонкими ребрами, но инструменты для нее могут быть дорогостоящими.

Обработка на станках с ЧПУ, наша специализация в PTSMAKE, обеспечивает максимальную свободу дизайна. Мы можем создавать очень сложные формы с жесткими допусками. Но этот процесс может быть более дорогостоящим, особенно для материалов, которые трудно резать.

Проблема поведения материалов

Некоторые материалы изменяются в процессе производства. Этот процесс, известный как Усиление работы2, может сделать материал более прочным, но также более хрупким и сложным для дальнейшей обработки. Это увеличивает сложность и стоимость.

Рассмотрим следующую разбивку:

| Метод производства | Типичный материал | Сложность конструкции | Влияние на стоимость |

|---|---|---|---|

| Экструзия | Алюминиевые сплавы | Низкий | Низкий |

| Штамповка | Медь, алюминий | Средний | Высокая начальная стоимость, низкая стоимость за единицу |

| Обработка с ЧПУ | Любой (например, медь) | Высокий | Высокий |

В PTSMAKE мы помогаем клиентам сделать правильный выбор. Мы помогаем выбрать материал и процесс изготовления радиатора, которые соответствуют как требованиям к производительности, так и бюджетным ограничениям, обеспечивая практичный и эффективный конечный продукт.

Процесс производства не является второстепенным фактором. Он напрямую влияет на стоимость проекта, сроки и сложность конструкции. Для обеспечения успеха выбор материала для радиатора должен быть совместим с реалистичным и экономичным методом производства.

Каковы основные категории материалов для теплоотводов?

Выбор подходящего материала для радиатора имеет решающее значение. Это баланс между тепловыми характеристиками, весом и стоимостью. В PTSMAKE мы ежедневно помогаем клиентам принимать это решение.

Опции обычно группируются в четыре основные категории. Каждая из них имеет определенные преимущества для конкретных применений.

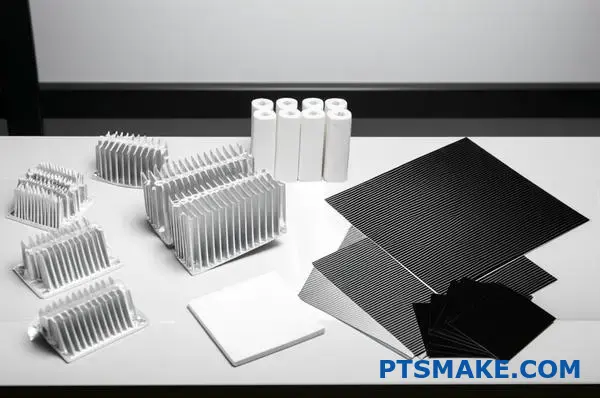

Обзор классификации материалов

Мы можем разделить материалы на четыре основных типа. Это помогает упростить процесс первоначального выбора для любого проекта.

| Категория материала | Ключевое преимущество | Общий пример использования |

|---|---|---|

| Металлы | Высокая теплопроводность | Процессоры, силовая электроника |

| Керамика | Электрическая изоляция | Высоковольтные интегральные схемы |

| Композиты | Индивидуальные свойства | Аэрокосмическая промышленность, высокопроизводительные графические процессоры |

| Полимеры | Низкая стоимость и вес | Светодиоды низкой мощности |

Эта структура обеспечивает прочную отправную точку для инженеров-проектировщиков.

Более глубокое погружение в свойства материалов

Давайте рассмотрим эти категории более подробно. Нюансы определяют успех проекта. По нашему опыту, игнорирование этих деталей может привести к дорогостоящей переработке проекта.

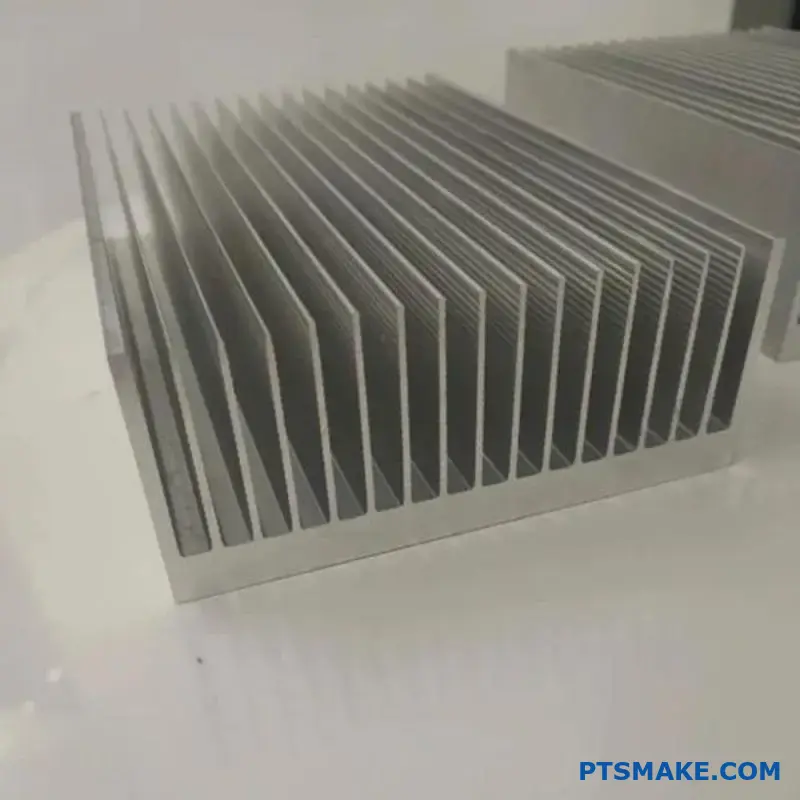

Металлы: промышленный стандарт

Популярны алюминиевые сплавы, такие как 6061 и 6063. Они предлагают отличное соотношение стоимости, веса и обрабатываемости. Они являются лучшим выбором для многих общих применений.

Медь — лучший выбор для максимальной производительности. Ее теплопроводность почти в два раза выше, чем у алюминия. Однако она тяжелее и дороже.

Керамика и композитные материалы: специализированные решения

Керамические радиаторы идеально подходят, когда требуется электрическая изоляция. Такие материалы, как нитрид алюминия, предотвращают короткое замыкание и при этом обеспечивают отвод тепла.

Композитные материалы находятся на переднем крае технологического прогресса. Например, графит обладает превосходными анизотропный3 теплопроводность. Это позволяет нам направлять тепло очень специфическим образом, что является огромным преимуществом в компактной электронике. Композиты с металлической матрицей (MMC) обладают индивидуально подобранными свойствами, но стоят дороже.

| Материал | Теплопроводность (Вт/мК) | Ключевая особенность |

|---|---|---|

| Алюминий (6061) | ~167 | Сбалансированная стоимость и производительность |

| Медь (C110) | ~391 | Высочайшая производительность |

| Нитрид алюминия | ~170 | Электрический изолятор |

| Графит | 25-1500 | Направленная теплопередача |

Теплопроводящие полимеры

Эти пластики идеально подходят для устройств с низким энергопотреблением. Они легкие, легко формуются в сложные формы и экономичны при массовом производстве. Они не могут сравниться с металлом по своим характеристикам, но идеально подходят для определенных задач.

Выбор подходящего материала для радиатора требует баланса между тепловыми потребностями, стоимостью и методами производства. От обычного алюминия до современных графитовых композитов — каждая категория предлагает уникальные решения для конкретных инженерных задач, обеспечивая оптимальную производительность и надежность устройств.

Когда медь предпочтительнее алюминия?

Выбор между медью и алюминием часто сводится к классическому компромиссу. Речь идет о балансе между стоимостью и производительностью. Алюминий является стандартным материалом для многих применений.

Но что происходит, когда "достаточно хорошо" не является вариантом?

Соотношение стоимости и производительности

В некоторых случаях более высокая первоначальная стоимость меди является разумным вложением средств. Это особенно актуально для сложных задач по управлению тепловым режимом. Вспомните высокомощную электронику, где отказ не допускается.

Вот упрощенный взгляд на компромисс:

| Характеристика | Медь | Алюминий (6061) |

|---|---|---|

| Теплопроводность | ~385 Вт/мК | ~167 Вт/мК |

| Относительная стоимость | Выше | Нижний |

| Обрабатываемость | Сложнее | Проще |

Когда теплоотвод имеет решающее значение, превосходство меди очевидно.

Решение становится более понятным, если мы рассмотрим конкретные приложения с высокими требованиями. Речь идет не только о лучших показателях в технических характеристиках. Речь идет о технологиях, которые в противном случае были бы невозможны или ненадежны.

Управление тепловым режимом в условиях высоких нагрузок

В прошлых проектах в PTSMAKE мы работали с конструкциями, в которых тепловые характеристики напрямую влияют на жизнеспособность продукта. Выбор правильного материал радиатора является важным первым шагом.

Среды с высоким тепловым потоком

Это когда на очень небольшой площади генерируется большое количество тепла. Вспомните мощные лазерные диоды или ядро процессора сервера. Алюминий может не отводить тепло достаточно быстро.

Это приводит к перегреву и выходу компонентов из строя. Медь, обладающая превосходной проводимостью, отлично справляется с этой задачей. Она быстро отводит тепло, поддерживая стабильную температуру и обеспечивая надежность. Ее более низкая термическое сопротивление4 является ключевым преимуществом.

Конструкции с ограниченным пространством

Современные устройства становятся все меньше. От медицинских инструментов до робототехники — пространство имеет огромное значение. Нельзя просто использовать более крупный алюминиевый радиатор.

Здесь эффективность меди проявляется в полной мере. Меньший по размеру медный радиатор может рассеивать столько же тепла, сколько и гораздо более крупный алюминиевый. Это позволяет создавать более компактные, легкие и мощные конструкции изделий. Мы часто обрабатываем сложные медные детали именно для таких случаев.

| Сценарий | Алюминиевое решение | Медный раствор |

|---|---|---|

| Охлаждение процессора 100 Вт | Большой радиатор с вентилятором | Компактный радиатор, возможно без вентилятора |

| Мощный светодиод | Требуется активное охлаждение | Можно использовать пассивное охлаждение |

Это показывает, как медь позволяет создавать конструкции, которые алюминий не может поддерживать.

Хотя алюминий часто является экономически выгодным выбором, медь необходима для обеспечения высокой производительности. Ее превосходная теплопроводность является обязательным условием в приложениях с высоким тепловым потоком или серьезными ограничениями по пространству, что оправдывает инвестиции в надежность и производительность.

Что такое передовые материалы, такие как графит и алмаз?

Теперь мы подошли к высокопроизводительным материалам. Здесь стоимость уступает место экстремальной производительности.

Представляем вам отожженный пиролитический графит (APG) и синтетический алмаз. Это не обычные материалы. Это решения для самых сложных тепловых задач.

Непревзойденная теплопроводность

Их способность рассеивать тепло действительно замечательна. Наши тесты показывают, что их характеристики намного превосходят традиционные металлы. Они являются материалом высшего класса для изготовления радиаторов.

| Материал | Теплопроводность (Вт/мК) |

|---|---|

| Синтетический алмаз | ~2200 |

| APG | ~1700 |

| Медь | ~400 |

| Алюминий | ~200 |

Эти материалы предназначены для применения в случаях, когда отказ недопустим.

Нишевые применения элитных материалов

Почему выбирают такие дорогие материалы? Дело в том, что они позволяют решать проблемы, с которыми другие материалы просто не справляются. Они предназначены для нишевых, нечувствительных к стоимости применений.

Отжигаемый пиролитический графит (APG) в аэрокосмической отрасли

В аэрокосмической отрасли важен каждый грамм. APG не только отлично проводит тепло, но и невероятно легкий.

Это делает его идеальным материалом для систем управления тепловым режимом спутников. Он помогает чувствительной электронике выдерживать экстремальные температуры в космосе. Его уникальная слоистая структура позволяет теплу эффективно распространяться по плоскости. Это достигается за счет высокоупорядоченной структуры, которая создает выраженный анизотропия5 в своих свойствах.

В компании PTSMAKE мы обрабатываем графит для различных высокотехнологичных применений. Мы понимаем, как его свойства влияют на процесс проектирования и производства.

Синтетический алмаз в высокомощной электронике

Когда речь заходит о теплопроводности, ничто не может сравниться с алмазом. Синтетический алмаз имеет решающее значение для высокомощной электроники.

Подумайте о современных радиолокационных системах или высокочастотных устройствах связи. Они генерируют огромное количество тепла на очень небольшой площади. Синтетический алмаз действует как теплоотвод. Он мгновенно отводит тепло от критически важных компонентов. Это предотвращает перегрев и обеспечивает надежность.

| Приложение | Ключевые свойства материала |

|---|---|

| Спутниковая электроника | Легкий вес и высокая проводимость в плоскости (APG) |

| Мощные лазеры | Экстремальная теплопроводность (алмаз) |

| Авионика | Долговечность и рассеивание тепла (APG) |

| Усовершенствованный радар | Максимальное тепловыделение (алмаз) |

APG и синтетический алмаз представляют собой вершину достижений в области теплового управления. Они обеспечивают беспрецедентную производительность для критически важных применений в аэрокосмической отрасли и в области высокомощной электроники, где стандартные материалы не справляются с задачей. Стоимость является второстепенным фактором при обеспечении надежности и функционирования системы в экстремальных условиях.

Каково практическое применение керамических радиаторов?

Керамические радиаторы обладают революционным преимуществом. Они сочетают в себе хорошую теплопроводность и отличную электрическую изоляцию. Это редкое и ценное сочетание.

Это означает, что они могут напрямую соприкасаться с работающими электронными компонентами. Нет необходимости в дополнительном изолирующем слое. Это упрощает конструкцию и сборку.

Когда прямой контакт имеет значение

Рассмотрим высокомощную электронику или светодиоды. Эти компоненты сильно нагреваются и проводят напряжение. Стандартный металлический радиатор при прямом контакте с ними вызвал бы короткое замыкание.

Именно здесь керамика материал радиатора светится. Он отводит тепло, предотвращая при этом короткое замыкание.

Традиционные и керамические радиаторы

В этой таблице показаны различия в сборке.

| Компонентный стек (металл) | Компонентный стек (керамический) |

|---|---|

| Радиатор (металлический) | Радиатор (керамический) |

| Изоляционная прокладка (TIM) | Электронный компонент |

| Электронный компонент | Н/Д |

Как видите, керамическое решение проще.

Двойная роль керамических радиаторов предлагает не только простоту. Она существенно улучшает тепловое управление в определенных сценариях. Устраняя необходимость в отдельной термопрокладке, мы устраняем слой теплового сопротивления.

Каждый слой в тепловом стеке увеличивает сопротивление. Даже лучшие тепловые прокладки в той или иной степени препятствуют тепловому потоку. Удаление этого слоя означает, что тепло передается более непосредственно от компонента к радиатору.

Влияние на производительность и надежность

Этот подход прямого контакта приводит к снижению рабочих температур. В нашей работе в PTSMAKE мы убедились, что это приводит к улучшению производительности и увеличению срока службы компонентов. Высокая диэлектрическая прочность6 материалов, таких как оксид алюминия или нитрид алюминия, обеспечивает безопасность.

Это имеет решающее значение в компактных и энергоемких приложениях. Подумайте о преобразователях мощности, твердотельных реле и современных приводах двигателей. Меньшее количество деталей также означает меньшее количество потенциальных точек отказа.

Преимущества сборки

Вот как это упрощает производственный процесс:

| Аспект | Металлическая раковина + изолятор | Керамическая раковина |

|---|---|---|

| Количество деталей | Выше (3+ части) | Нижняя часть (2 части) |

| Время сборки | Длиннее | Короче |

| Возможность ошибки | Выше | Нижний |

| Долгосрочная надежность | Хорошо | Превосходно |

Этот оптимизированный подход позволяет снизить затраты на сборку и повысить стабильность качества продукции, что является ключевой задачей для любого руководителя производства.

Керамические радиаторы отличаются высокой теплопроводностью и электроизоляцией. Эта уникальная двойная функциональность позволяет обеспечить прямой контакт с компонентами под напряжением, упрощая конструкцию, устраняя точки отказа и повышая тепловые характеристики в компактной силовой электронике.

Как металломатричные композиты (MMC) решают конкретные проблемы?

Металломатричные композиты (MMC) — это интеллектуально разработанные материалы. Они сочетают в себе базовый металл и армирующий элемент. Это создает мощный и уникальный гибрид.

Отличным примером является алюминий-карбид кремния (AlSiC). Он сочетает в себе легкость алюминия и низкие коэффициенты расширения карбида кремния.

Эта смесь дает нам свойства, которые невозможно найти в одном материале. Вы получаете высокую теплопроводность и низкий коэффициент расширения. Это отличный материал радиатора. Это решает конкретные проблемы, особенно в области передовой электроники.

| Недвижимость | Монолитный алюминий | Карбид кремния | Композитный материал AlSiC |

|---|---|---|---|

| Теплопроводность | Высокий | Умеренный | Очень высокий |

| CTE (Расширение) | Высокий | Низкий | Очень низкий (настраиваемый) |

| Плотность | Низкий | Низкий | Очень низкий |

Инженерные решения, лежащие в основе MMC

MMC — это не просто смеси. Это тщательно разработанные материалы. Основная цель — создать продукт с очень специфическим набором свойств. Мы можем адаптировать их для уникальных и сложных применений.

Понимание компонентов

Металлическая матрица, такая как алюминий, обеспечивает пластичность. Она также обладает хорошей тепло- и электропроводностью. Армирующий материал, такой как частицы карбида кремния, добавляет жесткости. Он также значительно снижает тепловое расширение.

В наших прошлых проектах, посвященных тепловому управлению, такая индивидуализация имеет решающее значение. Стандартные материалы часто вынуждают идти на сложный компромисс. Вы можете получить высокую теплопроводность, но при этом и высокое расширение. ММК устраняют эту сложную дилемму.

Решение головоломки по упаковке электроники

Подумайте о высокомощной электронике. Кремниевые чипы имеют очень низкий коэффициент теплового расширения (CTE). Если установить их на стандартный алюминиевый радиатор, возникнут проблемы.

Различные коэффициенты расширения создают огромную нагрузку. Со временем это может привести к выходу компонентов из строя. AlSiC идеально решает эту проблему. Мы можем спроектировать его CTE так, чтобы он максимально соответствовал кремнию. Это снижает механическую нагрузку. Высокая теплопроводность материала также эффективно отводит тепло. Качество матрично-армирующий интерфейс7 здесь имеет решающее значение для обеспечения стабильной производительности.

В этой таблице показаны отдельные роли:

| Компонент | Основная роль | Ключевой вклад |

|---|---|---|

| Металлическая матрица (например, Al) | Материал носителя | Пластичность, теплопроводность |

| Армирование (например, SiC) | Модификатор свойства | Жесткость, низкий коэффициент теплового расширения |

Именно этот целенаправленный подход делает MMC столь ценными. Они предоставляют реальные решения там, где традиционные металлы просто не справляются.

ММК, такие как AlSiC, являются инженерными материалами, а не просто смесями. Они сочетают в себе такие свойства, как низкий коэффициент теплового расширения и высокая теплопроводность, что позволяет решать конкретные проблемы, например, связанные с тепловыми нагрузками в электронике, которые монолитные материалы не могут решить самостоятельно. Это делает их чрезвычайно эффективными.

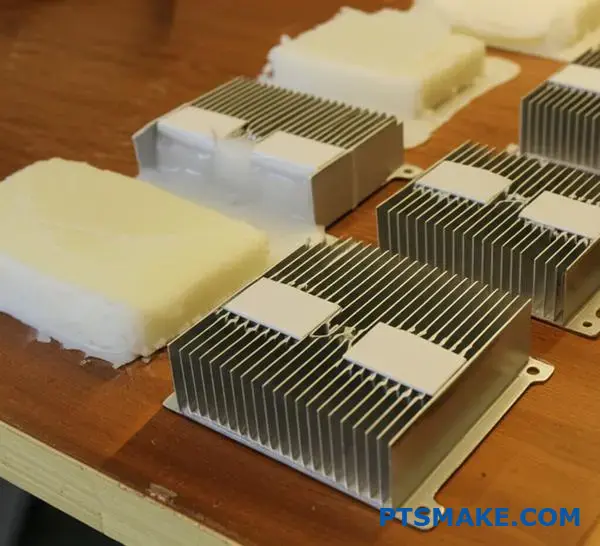

Какие бывают типы теплопроводящих материалов (TIM)?

Выбор правильного теплопроводящего материала (TIM) имеет решающее значение. Речь идет не только о выборе материала с самой высокой теплопроводностью.

Форм-фактор TIM имеет не менее важное значение. Он влияет на производство, надежность и общую стоимость.

Давайте рассмотрим основные доступные типы. Каждый из них предлагает уникальный баланс свойств для решения различных тепловых задач.

Краткое сравнение

Мы часто помогаем клиентам сделать выбор, исходя из их конкретных целей в области сборки и производительности. Вот простая классификация.

| Тип TIM | Основное преимущество | Общее использование |

|---|---|---|

| Термопаста | Высокая производительность | ЦП, ГП |

| Термопрокладки | Простота использования | Чипсеты, память |

| Фазовое изменение | Надежность | Высокопроизводительные серверы |

| Клейкие ленты | Структурное склеивание | светодиодное освещение |

Это разнообразие обеспечивает индивидуальное решение практически для любого применения.

Давайте разберем эти варианты подробнее. Каждый из них имеет определенные компромиссы, которые я наблюдал в прошлых проектах в PTSMAKE.

Термопаста (пасты)

Смазки, как правило, обеспечивают наилучшие тепловые характеристики. Они идеально прилегают к микроскопическим зазорам на поверхности. Это позволяет добиться очень тонкой толщины соединительной линии.

Однако они могут быть грязными и сложными в применении. Со временем они также могут "выдавливаться", то есть материал выдавливается, что ухудшает их характеристики.

Термопрокладки

Подушечки просты в использовании. Они представляют собой заранее нарезанные прочные листы, которые легко обрабатывать и наносить. Это делает их идеальным решением для автоматизированной сборки больших объемов.

Компромиссом является более низкая теплопроводность по сравнению со смазкой. Они более густые и хуже прилегают к поверхностям. Это увеличивает общую Тепловой импеданс8 интерфейса.

Материалы с фазовым переходом (PCM)

PCM предлагают умный гибридный подход. Они твердые при комнатной температуре, что делает их такими же простыми в обращении, как и подушки.

Когда устройство нагревается, они плавятся и текут, как смазка. Это обеспечивает отличное смачивание поверхности. Затем они вновь затвердевают при охлаждении, фиксируясь на месте.

Термоадгезивные ленты

Эти ленты обеспечивают как тепловую передачу, так и механическое соединение. Это может упростить конструкцию и уменьшить количество компонентов, устранив необходимость в зажимах или винтах на материал радиатора сборка.

Их тепловые характеристики, как правило, самые низкие в этой группе. Однако их удобство делает их идеальными для определенных применений.

| Характеристика | Смазка | Подушка | PCM | Лента |

|---|---|---|---|---|

| Производительность | Самый высокий | Умеренный | Высокий | Самый низкий |

| Приложение | Ручной/Дозируемый | Ручной/Автоматический | Ручной/Автоматический | Руководство |

| Переделываемый? | Да | Да | Трудности | Нет |

| Связь? | Нет | Нет | Нет | Да |

Выбор подходящего TIM требует учета тепловых потребностей, производственных процессов и надежности. Каждый тип имеет явные преимущества и недостатки. Идеальный выбор всегда зависит от конструкции вашего продукта, сценария использования и объема производства.

Как теплопроводящие полимеры используются на практике?

Когда речь заходит о материалах для теплоотводов, традиционно выбирают металл. Однако теплопроводящие полимеры открывают новые возможности. Они обладают целым рядом преимуществ.

Эти материалы легкие и экономичные. Они также обеспечивают невероятную свободу дизайна благодаря литью под давлением, процессу, в котором мы специализируемся в PTSMAKE.

Возникновение полимерных радиаторов

Полимеры больше не используются только для изготовления корпусов. Сейчас они являются жизнеспособным вариантом для управления тепловым режимом, особенно в конкретных применениях, где металлы являются избыточными.

Основные преимущества по сравнению с металлами

При выборе материала для следующего радиатора учитывайте эти преимущества. Они могут существенно повлиять на стоимость и характеристики конечного продукта.

| Характеристика | Проводящий полимер | Традиционный металл (например, алюминий) |

|---|---|---|

| Вес | Легкий | Тяжелее |

| Стоимость | Часто ниже | Более высокая стоимость материалов |

| Производство | Пригодный для литья под давлением | Обработка, экструзия, литье под давлением |

| Дизайн | Возможна высокая сложность | Ограничено процессом |

Эти факторы делают их идеальными для маломощной электроники.

Полимеры бросают вызов традиционному представлению о том, что для теплового управления можно использовать только металл. Однако очень важно понимать, в каких случаях их использование является оптимальным. Они не являются универсальной заменой алюминию или меди, особенно в условиях высокой мощности.

Ключевое отличие заключается в теплопроводности. Металлы по-прежнему гораздо более эффективны в проведении тепла. Так где же место полимеров?

Подбор материала для применения

Секрет заключается в балансе между свойствами материала и конструкцией. Литье под давлением позволяет нам создавать сложные геометрические формы. Вспомните сложные ребра и штифты, которые максимально увеличивают площадь поверхности для отвода тепла.

Такая гибкость конструкции помогает компенсировать более низкую проводимость полимера. Согласно результатам наших испытаний, хорошо спроектированный полимерный радиатор может превосходить по эффективности плохо спроектированный металлический радиатор в приложениях с низким энергопотреблением. Этот процесс позволяет интегрировать различные функции, сокращая количество этапов сборки и снижая затраты. Мы наблюдали это в прошлых проектах, когда клиенты переходили с обработанного алюминия на формованные полимеры.

Речь идет не только о сырьевых характеристиках материала, но и о том, как этот материал позволяет создавать более продуманные конструкции. Мы часто замечаем, что такой подход приводит к улучшению продукта в целом, особенно в сфере бытовой электроники, где вес и стоимость имеют решающее значение. Не все полимеры обладают такими свойствами. изотропная теплопроводность9, что является ключевым моментом при проектировании.

Идеальные места для применения

| Приложение | Почему полимеры хорошо работают |

|---|---|

| Светодиодное освещение | Низкая тепловая мощность, требуются сложные формы. |

| Бытовая электроника | Снижение веса имеет решающее значение. |

| Автомобильные датчики | Коррозионная стойкость и меньший вес. |

Теплопроводящие полимеры являются отличной альтернативой металлическим радиаторам в определенных приложениях с низким энергопотреблением. Их легкий вес, низкая стоимость и огромная гибкость конструкции благодаря литьевому формованию делают их идеальным решением для современной электроники и светодиодных систем освещения, где эффективность является ключевым фактором.

Что такое материалы с фазовым переходом (PCM) для терморегулирования?

Материалы с фазовым переходом предлагают уникальный способ управления теплом. Они поглощают и выделяют тепловую энергию без значительного изменения своей собственной температуры. Это происходит во время их фазового перехода, например, при плавлении из твердого состояния в жидкое.

Эта свойство делает их отличным средством для борьбы с внезапными скачками температуры. Они действуют как тепловая губка, впитывая избыточную энергию. Это позволяет сохранять чувствительные компоненты в прохладном и стабильном состоянии. Считайте их лучшим материалом для отвода тепла в определенных задачах.

Скрытая теплота и явная теплота

| Тип нагрева | Изменение температуры | Механизм |

|---|---|---|

| Теплота | Повышение температуры | Материал поглощает энергию, нагревается. |

| Латентное тепло | Остается постоянным | Материал поглощает энергию для изменения фазы. |

Как PCM действуют в качестве теплового буфера

Настоящая сила PCM заключается в их способности действовать как временный тепловой буфер. Они поглощают тепло, когда устройство испытывает пиковую нагрузку. Это предотвращает перегрев системы.

После прохождения пиковой нагрузки PCM медленно высвобождает накопленное тепло. Затем это тепло может быть рассеяно традиционной системой охлаждения. Этот процесс зависит от материала. скрытая теплота плавления10.

Эта буферизация имеет решающее значение в современной электронике. Например, процессоры имеют очень переменную нагрузку. PCM может поглощать тепло от коротких, интенсивных вычислительных всплесков. В прошлых проектах в PTSMAKE мы разработали корпуса, в которые встроены PCM, чтобы защитить чувствительную электронику от таких тепловых всплесков.

Приложения с переменными нагрузками

PCM не являются универсальным решением. Они превосходны в условиях нестабильной тепловой нагрузки.

| Приложение | Источник пиковой нагрузки | Функция PCM |

|---|---|---|

| Бытовая электроника | Всплески обработки ЦП/ГП | Поглощает тепло, предотвращает перегрев. |

| Электромобили | Быстрая зарядка/разрядка | Управляет скачками температуры аккумулятора. |

| Солнечная энергия | Дневное пребывание на солнце | Хранит солнечную энергию в виде тепла для последующего использования. |

| Медицинские приборы | Активные рабочие циклы | Поддерживает стабильную рабочую температуру. |

Такой подход обеспечивает пассивный и надежный терморегулирование. Он позволяет избежать необходимости использования более крупных и сложных систем активного охлаждения.

PCM поглощают и выделяют тепло при постоянной температуре, используя скрытую теплоту. Это делает их идеальными тепловыми буферами для применений с переменными пиковыми нагрузками, защищая компоненты от теплового повреждения и обеспечивая стабильную работу.

Как производственные процессы определяют классификацию материалов?

Выбор подходящего материала зависит не только от его конечных свойств. Важно также то, как его можно формовать. Сам процесс производства создает практичную систему классификации.

Если сначала подумать о методе производства, это часто упрощает выбор материалов. Это помогает избежать дорогостоящих изменений в конструкции в дальнейшем.

Выбор материалов с учетом технологического процесса

Каждый метод производства имеет материалы, которые лучше всего подходят для него. Вы не будете пытаться штамповать материал, который идеально подходит для литья.

Вот краткое руководство по процессу связывания с материалом.

| Производственный процесс | Пример подходящего материала | Ключевая характеристика |

|---|---|---|

| Экструзия | Алюминий 6063 | Отличная формуемость |

| Литье под давлением | Алюминий A380 | Отличная текучесть, литейность |

| Штамповка | Алюминий 1100 | Высокая пластичность |

| Обработка с ЧПУ | Алюминий 6061-T6 | Хорошая обрабатываемость |

Такой подход помогает с самого начала согласовать ваш проект с реальным производством.

Более глубокий взгляд на технологичность

Связь между процессом и материалом коренится в физике. Внутренняя структура материала определяет его реакцию на силу, тепло и давление. Именно поэтому мы можем сгруппировать их по тому, как они лучше всего формируются.

Избранное по экструзии

Для экструзии необходимы материалы, которые можно продавливать через матрицу без растрескивания. Классическим примером является алюминий 6063. Его свойства позволяют создавать сложные формы, что делает его лучшим выбором для изготовления радиаторов на заказ. Медь также хорошо поддается экструзии, но стоит дороже.

Сплавы для литья под давлением

Литье под давлением требует материалов с отличной текучестью в расплавленном состоянии. Они должны полностью заполнять сложные полости формы. Сплавы, такие как Zamak и алюминий A380, разработаны именно для этого. Они затвердевают, образуя прочные детали, близкие по форме к конечным.

Штамповка и формовка листов

При штамповке используются материалы с высокой пластичностью, такие как сталь 1018 или алюминий 1100. Эти материалы можно гнуть, вытягивать и растягивать без разрушения. Их кристаллическая структура позволяет осуществлять такую пластическую деформацию. На формовку также может влиять направление зерен материала, свойство, связанное с анизотропия11.

Чемпионы по обработке на станках с ЧПУ

Для обработки на станках с ЧПУ ключевым фактором является "обрабатываемость". Это относится к тому, насколько легко можно резать материал. Такие материалы, как алюминий 6061 и PEEK, имеют предсказуемое поведение при резке. Они обеспечивают хорошую чистоту поверхности и не вызывают чрезмерного износа инструмента. В PTSMAKE мы анализируем эти свойства, чтобы оптимизировать траектории инструмента и скорость резания.

| Процесс | Основное преимущество | Общий вызов |

|---|---|---|

| Экструзия | Экономически эффективно для постоянных поперечных сечений | Ограничено 2D-сложностью |

| Литье под давлением | Высокоскоростное производство сложных деталей | Высокая начальная стоимость инструмента |

| Штамповка | Отлично подходит для изготовления листовых деталей большого объема | Утончение материала и пружинный возврат |

| Обработка с ЧПУ | Высокая точность и гибкость конструкции | Более медленное время цикла на деталь |

Выбор правильной комбинации является критически важным шагом. Он обеспечивает как производительность, так и технологичность вашего проекта.

В процессе производства материалы классифицируются в основном по их обрабатываемости. Выбор материала, подходящего для экструзии, литья, штамповки или механической обработки, имеет решающее значение для эффективного и экономичного производственного цикла, гарантирующего соответствие конечной детали всем техническим требованиям.

Какие виды отделки поверхностей используются и как они выбираются?

Выбор отделки поверхности радиатора имеет решающее значение. Речь идет не только об эстетике. Правильная отделка повышает производительность и долговечность.

Функциональная роль отделки

Покрытие может защитить радиатор от коррозии. Оно также может улучшить его способность рассеивать тепло.

Иногда лучший выбор — это отсутствие отделки. Это позволяет сэкономить на затратах. В PTSMAKE мы тщательно взвешиваем эти факторы для каждого проекта.

| Фактор | Ключевое соображение |

|---|---|

| Производительность | Улучшает ли это теплопередачу? |

| Защита | Это предотвратит коррозию? |

| Стоимость | Оправданы ли дополнительные расходы? |

Сделать правильный выбор: разбор

Решение сводится к балансу трех ключевых факторов. Это требования к производительности, рабочая среда и бюджет проекта. Каждая отделка предлагает уникальный компромисс.

Анодирование: средство для повышения производительности

Анодирование — лучший выбор для алюминиевых радиаторов. Оно создает прочный, коррозионно-стойкий слой. Что еще более важно, оно значительно увеличивает поверхность. излучательная способность12. Это помогает радиатору более эффективно рассеивать тепло. Это огромный плюс для пассивных систем охлаждения.

Хромат-конверсионное покрытие: защитный слой

Если основной проблемой является коррозия, то хромат является оптимальным решением. Но также важно сохранить электропроводность. Он обеспечивает отличную защиту от коррозии и является менее дорогостоящим, чем анодирование. Это делает его отличным компромиссным решением.

Незавершенное: экономический вариант

Оставить материал радиатора без отделки — наиболее экономичный вариант. Он хорошо подходит для контролируемых, некоррозионных сред. Если бюджет ограничен и позволяет применение, это очень практичный вариант.

Вот краткое сравнение, которое поможет вам принять решение.

| Отделка | Основная выгода | Лучшее для | Ключевой компромисс |

|---|---|---|---|

| Анодирование | Усиленное тепловое излучение | Высокоэффективное пассивное охлаждение | Более высокая стоимость |

| Хромат-покрытие | Устойчивость к коррозии | Коррозионные среды | Меньшая тепловая выгода |

| Незавершенный | Низкая стоимость | Контролируемые среды | Без дополнительной защиты |

Выбор отделки — анодирование, хроматирование или без отделки — является стратегическим решением. Он зависит от конкретного баланса между требованиями к тепловым характеристикам, воздействием окружающей среды и бюджетом проекта. Это критически важный этап в проектировании и производстве радиаторов.

Как проектировать с учетом технологичности (DFM) при использовании различных материалов?

Проектирование с учетом технологичности означает соблюдение правил выбранного вами процесса. Каждый метод имеет свои уникальные требования. Их игнорирование приводит к задержкам и увеличению затрат.

Рассмотрим три распространенных процесса.

DFM для экструзии

Для экструдированных деталей, например, изготовленных из распространенного материала для теплоотводов, такого как алюминий, ключевым фактором является соотношение высоты и толщины ребер.

DFM для литья под давлением

При литье под давлением критически важны углы скоса. Это небольшие конусности на вертикальных стенках. Они помогают аккуратно извлечь деталь из формы.

DFM для ЧПУ-обработки

Доступ к инструменту – это все в ЧПУ-обработке. Если режущий инструмент не может достичь поверхности, ее невозможно обработать. Это простое правило определяет форму сложных деталей.

| Процесс | Ключевые рекомендации по DFM | Почему это важно |

|---|---|---|

| Экструзия | Соотношение сторон плавника | Предотвращает поломку инструмента, обеспечивает поток материала |

| Литье под давлением | Углы наклона | Облегчает извлечение деталей, предотвращает повреждение поверхности |

| Обработка с ЧПУ | Доступ к инструментам | Определяет осуществимость функции, влияет на стоимость |

Понимание правил, специфичных для конкретного процесса, является обязательным условием для успешного производства. Давайте подробнее рассмотрим, почему эти рекомендации так важны для конструкторов и инженеров.

Понимание соотношений сторон

При экструзии алюминия сложно получить высокое соотношение сторон (высокие, тонкие ребра). Под давлением может сломаться язычок матрицы. Наша работа с клиентами по проектированию радиаторов часто включает в себя поиск баланса между тепловыми характеристиками и соотношением сторон, пригодным для производства, которое, как правило, для достижения наилучших результатов не превышает 6:1.

Важность углов наклона

При литье под давлением недостаточный угол скоса является распространенным конструктивным недостатком. Без него деталь царапает форму при выталкивании. Это приводит к косметическим дефектам и может повредить саму форму. В прошлых проектах PTSMAKE добавление даже 1-2 градусов скоса решило основные производственные проблемы, сократив время цикла и предотвратив пористость13.

Размышления о доступе к инструментам

При обработке с ЧПУ конструкторы должны визуализировать траекторию режущего инструмента. Внутренние углы требуют радиуса, соответствующего инструменту. Глубокие карманы требуют длинных, тонких инструментов. Эти инструменты менее жесткие и могут вибрировать, что влияет на качество поверхности и точность.

| Особенность дизайна | Проблема доступа к инструментам | Решение DFM |

|---|---|---|

| Глубокие карманы | Длина и жесткость инструмента | Расширить карман, по возможности уменьшить глубину |

| Острые внутренние углы | Инструмент не может создать острый угол | Добавить внутренний радиус (скругление) |

| Undercuts | Стандартные инструменты не могут достичь | Перепроектируйте функцию или используйте специальный инструмент. |

Соблюдение рекомендаций DFM по экструзии, литью под давлением и обработке на станках с ЧПУ имеет решающее значение. Понимание таких понятий, как соотношение сторон, углы наклона и доступ к инструменту, напрямую связывает выбор материала с успешным и экономически эффективным результатом производства.

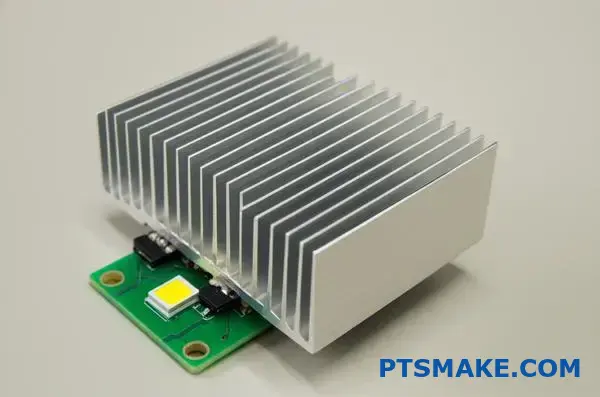

Как бы вы выбрали материал для высокомощного светодиода?

Выбор материала для радиатора для светодиодов высокой мощности является критически важной задачей. Это баланс между управлением интенсивным теплом и обеспечением долгосрочной надежности. Неправильный выбор может привести к преждевременному выходу из строя.

Основная проблема заключается в высоком тепловом потоке. Но еще одна проблема, которую часто упускают из виду, — это расширение материала. Со временем это может повредить хрупкую подложку светодиода.

Проблема применения

Рассмотрим промышленный светильник высокой мощности. Он должен работать тысячи часов без сбоев. Именно в этом случае выбор материала становится решающим фактором.

| Характеристика | Важность | Последствия неудачи |

|---|---|---|

| Рассеивание тепла | Очень высокий | Перегорание светодиодов, сокращение срока службы |

| Низкий коэффициент теплового расширения | Очень высокий | Растрескивание подложки, отказ |

| Долговечность | Высокий | Физический ущерб, ненадежность |

Применения с высокой мощностью требуют не только хорошей теплопроводности. Настоящая проблема заключается в управлении нагрузкой, вызванной циклами нагрева и охлаждения в течение многих лет. Именно здесь нам необходимо внимательно изучить свойства материалов.

Критическая роль низкого коэффициента теплового расширения

Коэффициент теплового расширения (CTE) имеет ключевое значение. Значительное несоответствие между материалом радиатора и подложкой светодиода создает огромное напряжение. Это напряжение может вызвать микротрещины или даже привести к расслоение14. Эти проблемы в конечном итоге приведут к выходу светодиода из строя.

Оценка передовых материалов

В PTSMAKE мы часто помогаем клиентам сделать этот выбор. Речь идет о поиске оптимального баланса между конкретным применением и бюджетом.

Литой алюминий

Литые алюминиевые сплавы, такие как A380, являются распространенным исходным материалом. Они обладают хорошими тепловыми характеристиками и являются экономически выгодными для массового производства. Однако их коэффициент теплового расширения не всегда достаточно низок для наиболее требовательных применений.

Композиты с металлической матрицей (MMC)

Для обеспечения максимальной надежности мы обращаем внимание на MMC. Это инженерные материалы, такие как алюминий, армированный карбидом кремния (AlSiC). Они обладают исключительным сочетанием высокой теплопроводности и очень низким, настраиваемым коэффициентом теплового расширения. Наши возможности в области ЧПУ-обработки позволяют нам создавать сложные геометрические формы радиаторов из этих передовых материалов.

| Материал | Теплопроводность (Вт/мК) | CTE (ppm/°C) | Относительная стоимость |

|---|---|---|---|

| Литой алюминий (A380) | ~96 | ~22 | Низкий |

| MMC (например, AlSiC) | 180-200 | 7-12 | Высокий |

Выбор часто зависит от требуемого срока службы и условий эксплуатации.

Для светодиодов высокой мощности при выборе материала необходимо учитывать как теплоотдачу, так и напряжение теплового расширения. Передовые материалы, такие как MMC, обеспечивают превосходную долговечность за счет соответствия коэффициенту теплового расширения подложки светодиода, предотвращая критические отказы, хотя их первоначальная стоимость выше, чем у литого под давлением алюминия.

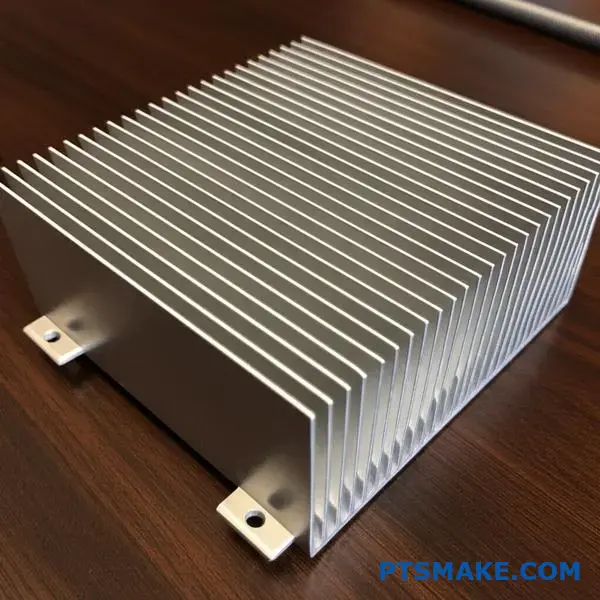

Предложите материальное решение для герметичного корпуса без вентилятора.

Проектирование герметичного корпуса без вентиляторов представляет собой серьезную тепловую проблему. Необходимо защитить чувствительную электронику от пыли и влаги. Но это также приводит к накоплению тепла.

Корпус в качестве охладителя

Решением является превращение всего корпуса в пассивный радиатор. Для этого требуется материал с отличными тепловыми свойствами. Он также должен быть легко поддающимся формовке.

Выбор материала

Экструдированный алюминий часто является лучшим выбором для этого материала радиатора. Его свойства делают его идеальным для эффективного отвода тепла без использования вентиляторов.

| Недвижимость | Преимущество для ограждения |

|---|---|

| Высокая теплопроводность | Быстро отводит тепло |

| Податливость | Позволяет интегрировать ребра |

| Легкий | Уменьшает общий вес продукта |

Эта продуманная конструкция обеспечивает охлаждение вашего устройства и защиту от воздействия внешних факторов.

Экструдированный алюминий — это мой лучший выбор для таких сложных задач. В PTSMAKE мы используем ЧПУ-обработку для создания сложных геометрических форм корпусов из экструдированных профилей. Это позволяет нам интегрировать охлаждающие ребра непосредственно в конструкцию корпуса.

Максимальное увеличение площади поверхности

Эти ребра значительно увеличивают площадь поверхности, доступную для отвода тепла. Большая площадь поверхности означает более быстрое и эффективное охлаждение. Это основной принцип пассивного теплового управления. Вы используете собственный корпус продукта для выполнения этой работы.

За пределами проводимости

Хотя теплопроводность алюминия высока, это только половина дела. Важную роль играет обработка поверхности. Его способность излучать тепло измеряется по его излучательная способность15. Блестящая поверхность из необработанного алюминия удивительно плохо отводит тепло.

В ходе сотрудничества с клиентами мы обнаружили, что обработка поверхности значительно улучшает тепловые характеристики. Анодирование является популярным и эффективным выбором для этой цели.

| Отделка поверхности | Относительное тепловое излучение |

|---|---|

| Полированный алюминий | Бедный |

| Матовый черный анодированный | Превосходно |

| Стандартный анодированный | Хорошо |

Эта обработка создает поверхность, которая отлично отводит тепловую энергию в окружающую среду. Это важная деталь, которая существенно влияет на производительность.

Для безвентиляторного герметичного корпуса решение заключается в продуманном дизайне и выборе материалов. Использование экструдированного алюминия для создания корпуса со встроенными ребрами превращает весь продукт в эффективный пассивный радиатор, обеспечивающий надежное управление тепловыделением.

Как вы управляете тепловым режимом аккумуляторной батареи электромобиля?

Перейдем от теории к практике. Рассмотрим один из основных компонентов: алюминиевую охлаждающую пластину. Эти пластины встроены непосредственно в аккумуляторную батарею.

Выбор подходящего материала — это сложный процесс. Речь идет не только об охлаждении. Необходимо учитывать вес, коррозионную стойкость и прочность конструкции. Алюминий часто является лучшим выбором. Это фантастический материал для теплоотвода.

Быстрое сравнение показывает, почему.

| Материал | Теплопроводность (Вт/мК) | Плотность (г/см³) | Относительная стоимость |

|---|---|---|---|

| Алюминий | ~205 | 2.7 | Низкий |

| Медь | ~401 | 8.96 | Высокий |

| Сталь | ~50 | 7.85 | Низкий |

Четыре основные принципы выбора материалов

При проектировании охлаждающих пластин мы анализируем четыре ключевых фактора. Каждый из них имеет решающее значение для общей производительности и срока службы аккумуляторной батареи.

1. Тепловые характеристики

Теплопроводность алюминия превосходна. Хотя она не такая высокая, как у меди, но более чем достаточная. Алюминий эффективно отводит тепло от элементов аккумулятора. Такой баланс идеально подходит для применения в автомобилях.

2. Вес

Именно здесь алюминий действительно показывает свои преимущества. Его низкая плотность помогает снизить вес аккумуляторной батареи. Более легкие батареи означают больший запас хода и лучшую эффективность транспортного средства. Это неоспоримое преимущество в конструкции электромобилей.

3. Устойчивость к коррозии

Охлаждающие жидкости, как правило, представляющие собой смесь гликоля и воды, могут быть коррозионно-активными. Важную роль играет выбор подходящего алюминиевого сплава, например 6061. Он естественным образом образует защитную оксидную пленку, которая пассивирующий слой16, предотвращающий коррозию.

4. Структурная целостность

Охлаждающая пластина служит не только для охлаждения. Часто она является конструктивной частью корпуса аккумуляторной батареи. В компании PTSMAKE с помощью ЧПУ-обработки мы создаем сложные каналы для жидкости, не снижая прочности и жесткости пластины.

| Аспект | Анализ алюминиевых охлаждающих пластин |

|---|---|

| Производительность | Отличная теплоотдача, обеспечивающая идеальный баланс по отношению к весу. |

| Вес | Очень легкий, что напрямую улучшает общий запас хода автомобиля. |

| Коррозия | Требуются специальные сплавы или покрытия для предотвращения проблем с охлаждающей жидкостью. |

| Структура | Достаточно прочный, чтобы быть интегрированным в качестве ключевого структурного компонента. |

Алюминиевые охлаждающие пластины являются отличным решением для аккумуляторных батарей электромобилей. Они предлагают выигрышное сочетание тепловой эффективности, низкого веса и прочности конструкции. Ключевым фактором является точный подбор материалов и точное изготовление, обеспечивающие долгосрочную надежность и производительность.

Как уменьшить коррозию радиатора в морской среде?

Морская среда оказывает разрушительное воздействие на электронику. Постоянный солевой туман агрессивно воздействует на металлы. Защита радиатора в таких условиях требует двойной стратегии. Недостаточно одного решения.

Сначала выберите подходящий базовый сплав. Затем добавьте защитную поверхностную обработку. Такая многослойная защита — единственный способ обеспечить долгосрочную надежность вашего устройства.

Двухчастная стратегия защиты

| Шаг | Действие | Назначение |

|---|---|---|

| 1 | Выберите коррозионно-стойкий сплав | Создайте прочную, по своей сути устойчивую основу. |

| 2 | Нанесите защитное покрытие | Добавьте внешний барьер, защищающий от прямого воздействия соли. |

Этот подход сочетает в себе материаловедение и технологии отделки для достижения максимального эффекта.

Комплексное решение учитывает как основной материал, так и его поверхность. Неучет обоих аспектов является распространенной ошибкой, которая приводит к преждевременному выходу из строя в морских применениях. Секрет заключается в создании системы, в которой каждый компонент поддерживает другой.

Выбор подходящего базового материала

Не весь алюминий одинаков. Для использования в морских условиях мы часто рекомендуем сплавы серии 5000, такие как 5052. Его основным легирующим элементом является магний, который придает ему отличную коррозионную стойкость, особенно в соленой воде. В этих условиях он превосходит более распространенный алюминий 6061. Неподходящий материал радиатора может обречь проект на провал.

Многослойная защита: обработка поверхности

После того, как вы выбрали подходящую основу, необходимо добавить барьер. Здесь на помощь приходит высококачественная отделка. Она защищает алюминий от прямого контакта с коррозионной солью и влагой. Это также предотвращает такие проблемы, как гальваническая коррозия17 если поблизости находятся другие металлы. В PTSMAKE мы помогаем клиентам сделать правильный выбор в отношении этих важных отделочных работ.

Сравнение лучших вариантов покрытий

| Характеристика | Порошковое покрытие морского класса | Анодирование (тип II/III) |

|---|---|---|

| Защита | Отличное барьерное покрытие | Хорошо, образует твердый оксидный слой |

| Толщина | Более толстый, может слегка повлиять на теплопередачу | Более тонкая, с лучшими тепловыми характеристиками |

| Долговечность | Очень высокая ударопрочность | Высокая устойчивость к царапинам |

| Лучшее применение | Когда физическая выносливость является главным приоритетом. | Когда тепловая эффективность имеет решающее значение. |

В конечном итоге, выбор зависит от ваших конкретных требований к тепловым характеристикам и долговечности.

Для морских теплоотводов необходим двойной подход. Использование коррозионно-стойкого сплава, такого как алюминий 5052, и добавление защитной поверхностной обработки, такой как порошковое покрытие морского класса или анодирование, обеспечивает долговечность и работоспособность устройства в суровых условиях эксплуатации.

Каковы материальные последствия для холодных пластин жидкостного охлаждения?

Выбор подходящего материала для холодной пластины жидкостного охлаждения имеет решающее значение. Речь идет не только об охлаждении. Это баланс между производительностью, долговечностью и стоимостью.

Материал напрямую влияет на эффективность теплопередачи. Он также определяет, насколько холодная пластина со временем сопротивляется коррозии от охлаждающей жидкости.

Основные соображения по материалам

Правильный материал гарантирует, что ваша система будет работать без перегрева и надежно. Наиболее важными являются три фактора: теплопроводность, совместимость с охлаждающей жидкостью и способ производства.

Тепловые свойства материала

Высокая теплопроводность является главным приоритетом. Она определяет, насколько быстро пластина поглощает тепло. По этой причине медь является очень распространенным выбором.

Вот краткое сравнение распространенных материалов:

| Материал | Теплопроводность (Вт/мК) | Ключевое преимущество |

|---|---|---|

| Медь | ~400 | Отличная производительность |

| Алюминий | ~235 | Легкий вес и низкая стоимость |

| Нержавеющая сталь | ~16 | Высокая коррозионная стойкость |

Более глубокое погружение в выбор материалов

Выбор материала выходит за рамки одного единственного свойства. Необходимо учитывать всю систему в целом. В прошлых проектах PTSMAKE мы видели, как неправильный выбор может привести к сбоям во всей системе.

Проводимость и стоимость

Медь обладает наилучшими тепловыми характеристиками. Однако она тяжелее и дороже алюминия. Для применений, где вес и бюджет ограничены, алюминий является сильным конкурентом. Мы помогаем клиентам взвесить эти компромиссы, чтобы найти оптимальное решение. Выбор материала для холодной пластины, как и для традиционного радиатора, является критически важным решением.

Риск коррозии

Совместимость с охлаждающей жидкостью не подлежит обсуждению. Материал не должен вступать в реакцию с жидкостью. Смешивание несовместимых металлов, таких как медь и алюминий, в одном контуре может привести к гальваническая коррозия18. Этот процесс приводит к износу материалов, что со временем вызывает утечки и засоры. Добавки в охлаждающую жидкость могут помочь, но выбор материала является первой линией защиты.

Производство и внутренние каналы

Внутренняя часть холодной пластины имеет сложную конструкцию. Она содержит микроканалы, которые позволяют максимально увеличить площадь поверхности для теплопередачи. Для их создания требуются передовые технологии производства.

Методы создания этих каналов включают:

- Обработка с ЧПУ: Отлично подходит для прототипов и сложных геометрических форм.

- Пайка/сварка: Соединение нескольких фрагментов для формирования внутренних путей.

- Литье под давлением: Подходит для крупносерийного производства простых конструкций.

В PTSMAKE наша прецизионная обработка с ЧПУ идеально подходит для создания сложных и эффективных конструкций микроканалов для нестандартных охлаждающих пластин.

Выбор материала для холодных пластин требует тщательного подхода. Необходимо сопоставить теплопроводность с коррозионной стойкостью и технологичностью. Правильный выбор гарантирует оптимальную производительность, надежность системы и соответствие бюджетным целям для всего контура жидкостного охлаждения.

Как бы вы выбрали материалы для сборки термоэлектрического охладителя (TEC)?

Интеграция с тепловыми компонентами

TEC не работает в вакууме. Его реальная производительность зависит от компонентов, с которыми он интегрирован. Считайте это командной работой.

Наиболее важными компонентами являются теплообменники. Эти компоненты прикрепляются к горячей и холодной сторонам ТЭК.

Их задача — переносить тепло. Для максимальной эффективности необходим материал радиатора с очень высокой теплопроводностью. Это обеспечивает эффективную перекачку тепла при перепаде температур.

Распространенные материалы для теплообменников

| Материал | Теплопроводность (Вт/м-К) | Ключевое преимущество |

|---|---|---|

| Медь | ~400 | Отличная производительность |

| Алюминий | ~235 | Хорошая производительность, легкий вес |

| Графит | ~150-1500 | Высокая производительность, направленная |

Максимизация эффективности теплового насоса

Давайте разберемся, почему высокая теплопроводность так важна как для теплообменников на горячей, так и на холодной стороне. Все дело в минимизации препятствий для теплового потока.

Нагревательный теплообменник

Задача горячей стороны проста: избавиться от тепла. Она должна как можно быстрее рассеять тепло, перекачиваемое ТЭК, а также выделяемое электричество, в окружающую среду.

Если материал радиатора имеет низкую теплопроводность, происходит накопление тепла. Это приводит к повышению температуры на горячей стороне ТЭК, что резко снижает его эффективность и охлаждающую способность. В результате возникает тепловая пробка.

Холодный теплообменник

Холодный теплообменник выполняет противоположную функцию. Он должен эффективно отводить тепло от объекта, который необходимо охладить, и передавать его холодной поверхности ТЭК.

Любая неэффективность в этом случае означает, что объект не охлаждается так, как должен. Низкая теплопроводность создает барьер, мешающий TEC эффективно выполнять свою работу. Производительность всей системы зависит от минимизации Термическое сопротивление19 на этих интерфейсах.

В прошлых проектах в PTSMAKE мы наблюдали, что переход с плохо подобранного материала радиатора на оптимизированный, такой как медь, может значительно повысить общую эффективность системы.

Эффективная сборка TEC зависит от теплообменников с высокой теплопроводностью. Такие материалы, как медь или алюминий, имеют решающее значение как для горячей, так и для холодной стороны, чтобы обеспечить эффективную теплопередачу, предотвратить тепловые заторы и максимально повысить производительность охладителя за счет эффективной теплоперекачки.

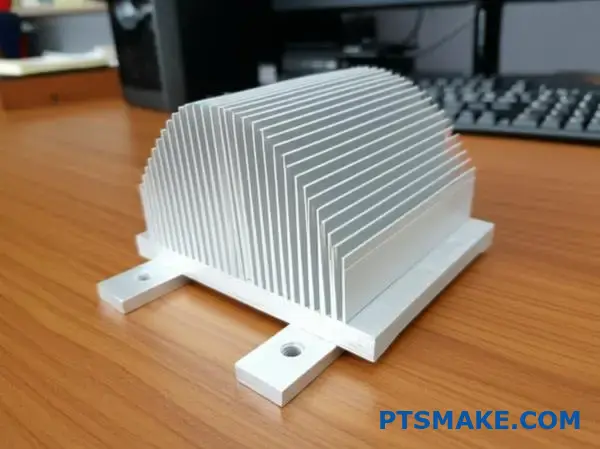

Предложите материал для силовой электроники легкого дрона.

При разработке легкого дрона важен каждый грамм. Это особенно актуально для силовой электроники. Она выделяет значительное количество тепла, которое необходимо контролировать.

Стандартные алюминиевые радиаторы часто бывают слишком тяжелыми. Они могут сократить время полета и грузоподъемность. Мы должны обратить внимание на передовые материалы.

Вызов «Вес против тепла»

Цель состоит в том, чтобы найти лучший материал для радиатора. Он должен быть легким, но при этом очень эффективным в рассеивании тепла. Этот баланс является ключевым фактором для производительности дрона.

Давайте сравним стандартный вариант с расширенным.

| Материал | Относительная плотность | Тепловые характеристики |

|---|---|---|

| Алюминий (6061) | 1.0x | Хорошо |

| Магниевый сплав | 0,65x | Ярмарка |

| APG | 0.8x | Исключительный |

Это показывает, почему стоит обратить внимание на передовые материалы. Они дают значительное преимущество в ситуациях, когда вес имеет решающее значение.

Для высокопроизводительных дронов выбор материала для силовой электроники имеет решающее значение. Он напрямую влияет на эффективность полета. Алюминий является надежным стандартным материалом, но его вес может быть ограничивающим фактором. Именно здесь нам необходимо внедрять инновации.

Обоснование использования передовых материалов

В прошлых проектах в PTSMAKE мы исследовали несколько вариантов. Для наиболее требовательных применений выделяется отжигаемый пиролитический графит (APG). Он кардинально меняет ситуацию в области теплового управления в компактных пространствах.

Производительность на грамм

APG обладает исключительной теплопроводностью. Он намного превосходит алюминий. Его реальное преимущество заключается в низкой плотности. Это обеспечивает ему лучшие тепловые характеристики на грамм. Это самый важный показатель для дрона. Свойства APG не являются одинаковыми во всех направлениях, эта характеристика известна как анизотропия20.

Наши тесты показывают, что APG может очень эффективно распределять тепло в поперечном направлении. Это предотвращает появление горячих точек на чувствительных компонентах.

| Недвижимость | Алюминий (6061) | Магний (AZ91D) | APG (в плоскости) |

|---|---|---|---|

| Плотность (г/см³) | 2.70 | 1.81 | 2.26 |

| Теплопроводность (Вт/м-К) | 167 | 72 | ~1700 |

| Производительность/грамм (Вт/м-К / г/см³) | 61.8 | 39.8 | ~752.2 |

Производственные соображения

Однако APG не является простой заменой. Для его обработки требуются специальные знания и инструменты. Магниевые сплавы проще в обработке, но имеют меньшие тепловые преимущества. В PTSMAKE мы разработали процессы для эффективной обработки этих современных материалов.

Выбор передовых материалов, таких как APG или магний, является стратегическим решением. Он обеспечивает значительное преимущество в производительности для легких дронов, предлагая превосходную тепловую управляемость на грамм по сравнению со стандартным алюминием. Это является ключевым фактором для времени полета и надежности.

Откройте для себя превосходные решения для теплоотвода с помощью опыта PTSMAKE

Готовы улучшить тепловое управление вашего продукта или оптимизировать ваш следующий проект радиатора? Свяжитесь с PTSMAKE сегодня, чтобы получить быстрое, индивидуальное предложение по высокоточным, изготовленным на заказ материалам и компонентам для радиаторов. Наша команда готова помочь вам достичь непревзойденной производительности и надежности — от прототипа до производства!

Узнайте, как измеряется этот показатель и почему он так важен для долговечности вашей детали. ↩

Поймите, как эта свойство влияет на прочность материала во время производства и его влияние на ваш проект. ↩

Узнайте, как направленные свойства могут решить сложные тепловые проблемы в ваших проектах. ↩

Узнайте, как этот ключевой показатель влияет на температуру и срок службы вашего компонента. ↩

Узнайте, как свойства, зависящие от направления, могут повлиять на выбор материалов для вашего проекта. ↩

Узнайте, как измеряется это электрическое свойство и почему оно имеет решающее значение для безопасности и конструкции компонентов. ↩

Узнайте об этой критической границе и о том, как ее целостность определяет конечные свойства и надежность композита. ↩

Узнайте, как этот важный показатель влияет на реальную тепловую производительность ваших компонентов. ↩

Узнайте, как тепло может проводиться по-разному в разных направлениях внутри материала. ↩

Понять, какая конкретная тепловая энергия требуется для перехода материала из твердого состояния в жидкое без повышения его температуры. ↩

Узнайте, почему это свойство материала имеет решающее значение для получения предсказуемых результатов при формовке металла. ↩

Узнайте, как эта ключевая характеристика напрямую улучшает способность радиатора рассеивать тепло. ↩

Узнайте, как выявлять и предотвращать этот распространенный дефект, чтобы повысить структурную целостность ваших деталей. ↩

Узнайте больше о том, как такое разделение материалов может повлиять на структурную целостность и рабочие характеристики вашего продукта. ↩

Узнайте, почему это свойство поверхности имеет решающее значение для отвода тепла от ваших компонентов. ↩

Посмотрите, как этот микроскопический слой защищает металл от агрессивных химических веществ. ↩

Узнайте, как разнородные металлы могут вызывать ускоренную коррозию и как предотвратить ее в ваших конструкциях. ↩

Узнайте, как смешивание определенных металлов в контуре охлаждающей жидкости может вызвать электрические токи, которые разрушают ваши компоненты. ↩

Поймите, как эта характеристика влияет на общую эффективность вашей системы терморегулирования. ↩

Поймите, как направленные свойства материала могут обеспечить превосходную производительность ваших конструкций. ↩