Поиск подходящего решения для ковки алюминия для ваших критически важных компонентов не должен превращаться в лабиринт технических спецификаций и обещаний поставщиков. Однако многие инженеры и менеджеры по закупкам сталкиваются с проблемой непостоянного качества, непредвиденных расходов и поставщиков, которые не могут обеспечить точность, необходимую для их применения.

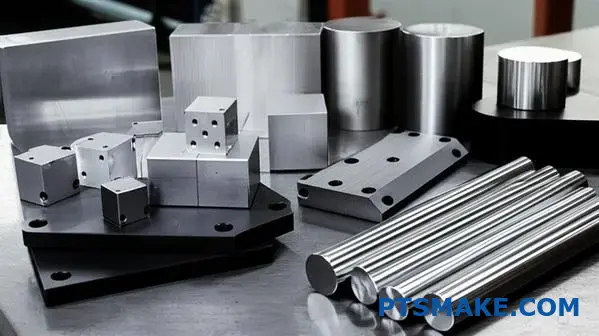

Кованый алюминий обеспечивает превосходные механические свойства благодаря контролируемой пластической деформации, которая улучшает структуру зерен, устраняет пористость и создает направленное течение зерен, в результате чего детали обладают исключительным соотношением прочности и веса, усталостной прочностью и надежностью для сложных аэрокосмических, автомобильных и промышленных применений.

В PTSMAKE я работал с сотнями клиентов, которым нужно было принимать разумные решения о кованом алюминии - от начинающих инженеров, разрабатывающих свой первый критический компонент, до опытных менеджеров по закупкам, оптимизирующих существующие цепочки поставок. В этом руководстве собрано все, что вам нужно знать о кованом алюминии, - от выбора материала и оптимизации процесса до оценки стоимости и контроля качества, - и вы получите практические знания, которые позволят вам с уверенностью определять, находить и производить детали из кованого алюминия.

Что определяет превосходные механические свойства кованого алюминия?

Вы когда-нибудь задумывались, почему одни алюминиевые детали превосходят другие? Секрет не только в сплаве, но и в процессе. Кованый алюминий обладает невероятной прочностью.

Эта сила обусловлена его внутренней структурой.

Трансформация ковки

В процессе ковки применяется огромное давление. Это улучшает зернистую структуру металла. Кроме того, устраняются мелкие внутренние дефекты, возникающие при других методах. В результате получается более плотный и однородный материал.

Основные улучшения недвижимости

Вот простое сравнение между коваными и литыми деталями.

| Характеристика | Кованый алюминий | Литой алюминий |

|---|---|---|

| Прочность на разрыв | Очень высокий | Умеренный |

| Срок службы при усталости | Превосходно | От хорошего до плохого |

| Ударная вязкость | Превосходный | Хорошо |

Именно поэтому ковка предпочтительна для критических применений.

Зерновой поток: путь к силе

В литых или обработанных деталях структура зерна либо случайна, либо резко прерывиста. Эти разрывы служат точками напряжения. Они могут привести к образованию трещин под нагрузкой.

Ковка позволяет полностью избежать этого. Процесс направляет зерно по контурам детали. Это создает непрерывную, сплошную внутреннюю структуру. Это огромное преимущество.

Почему важен непрерывный поток зерна

Этот выровненный поток зерна значительно повышает усталостную прочность. Подумайте об этом, как о текстуре древесины. Длинная доска прочнее всего вдоль, а не против. Кованый алюминий следует тому же принципу, повышая свою долговечность. Это достигается благодаря процессу, известному как пластическая деформация1, В результате металл приобретает микроскопическую форму.

Устранение скрытых слабых мест

В отливках часто скапливаются небольшие скопления газа, образуя пористость. Эти крошечные пустоты являются слабыми местами. При ударе или нагрузке они могут легко превратиться в точки разрушения. При ковке интенсивное давление заставляет эти пустоты закрываться.

Более плотный и прочный материал

Это приводит к созданию более плотной, непористой структуры. По результатам наших испытаний, это напрямую повышает ударную вязкость и прочность на разрыв. Это обеспечивает уровень надежности, с которым литье просто не может сравниться. В компании PTSMAKE мы полагаемся на это при производстве высокопроизводительных компонентов.

Одним словом, ковка преобразует внутреннюю структуру алюминия. Она рафинирует зерна, создает непрерывный поток зерен и устраняет пористость. Это напрямую повышает прочность на разрыв, усталостную прочность и ударную вязкость, что делает ее превосходным выбором для сложных применений.

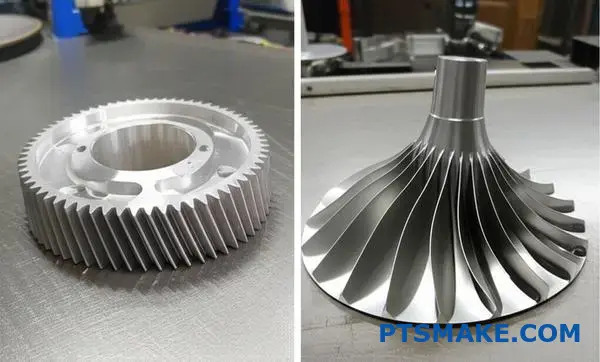

Каковы основные типы процессов ковки алюминия?

Ковка алюминия - это не универсальный процесс. Выбранный нами метод зависит от сложности детали и ее конечного использования.

Мы можем разделить их на три основные категории. Каждая из них предлагает уникальные преимущества для различных областей применения.

Ковка в открытом штампе

Это самая простая форма. Заготовке придается форма между двумя плоскими штампами, которые не полностью ее охватывают. Это похоже на то, как кузнец придает металлу форму с помощью молота и наковальни. Это идеальный вариант для больших и простых форм.

Ковка в закрытых штампах

Этот метод также называется штамповкой по оттиску. В нем используются штампы, содержащие полость или оттиск. Этот оттиск повторяет форму требуемой детали. Он обеспечивает более высокую точность размеров.

Точная ковка

Это усовершенствованная форма штамповки в закрытом штампе. Она позволяет получать детали с гораздо более жесткими допусками и минимальной необходимостью в доводке.

Вот краткое сравнение:

| Тип ковки | Сложность инструментария | Геометрическая сложность |

|---|---|---|

| Открытый штамп | Низкий | Простой |

| Закрытый штамп | Средний | От умеренного до высокого |

| Точность | Высокий | Очень высокий |

Эта структура помогает нам выбрать оптимальный процесс для ваших кованых алюминиевых компонентов.

Давайте подробнее разберемся, чем отличаются эти процессы. Выбор напрямую влияет на свойства и стоимость конечной детали.

От впечатления к точности

При ковке в закрытом штампе нагретый алюминий вдавливается в полость штампа. Под действием огромного давления металл полностью заполняет штамп.

Этот процесс позволяет получить прочную и долговечную деталь. Излишки материала выдавливаются между половинками штампа. Этот материал, называемый вспышка2, и впоследствии обрезается. Управление этим процессом - ключ к качеству.

Точная ковка делает еще один шаг вперед. Ее цель - получить деталь "чистой формы" или "почти чистой формы". Это означает, что деталь выходит из штампа очень близко к своим конечным размерам. Это значительно снижает или устраняет необходимость в дорогостоящей вторичной обработке.

В компании PTSMAKE мы часто ориентируем клиентов на точную ковку для сложных деталей. Она идеально подходит для аэрокосмической и автомобильной промышленности, где важен каждый грамм.

В таблице ниже приведены достижимые допуски.

| Характеристика | Допуск на открытую матрицу | Допуск для закрытых штампов | Допуски при точной ковке |

|---|---|---|---|

| Длина/Ширина | ± 1,5 мм | ± 0,5 мм | ± 0,1 мм |

| Толщина | ± 1,0 мм | ± 0,4 мм | ± 0,05 мм |

| Шероховатость поверхности (Ra) | > 6,3 мкм | 3,2 - 6,3 мкм | < 1,6 мкм |

Выбор правильного процесса ковки алюминия - это баланс. Он предполагает соизмерение сложности детали с затратами на производство и требуемой точностью. Каждый метод предлагает определенные преимущества для конкретных производственных нужд.

Как классифицируются деформируемые алюминиевые сплавы для ковки?

Четырехзначная система Алюминиевой ассоциации - это ключ к разгадке. Она четко классифицирует сплавы по основным легирующим элементам. Этот код многое говорит о потенциальных характеристиках материала.

Понимание первой цифры

Первая цифра - самая важная. Она определяет основной легирующий элемент. Это определяет основные характеристики сплава, что имеет решающее значение для выбора подходящего материала для вашей ковки.

| Серия | Основной легирующий элемент |

|---|---|

| 2xxx | Медь (Cu) |

| 6xxx | Магний (Mg) и кремний (Si) |

| 7xxx | Цинк (Zn) |

Эта простая система делает выбор кованого алюминиевого сплава гораздо более предсказуемым и простым.

Высокопрочные соперники: серии 2xxx и 7xxx

Если для вас главным приоритетом является прочность, выбирайте сплавы серий 2xxx и 7xxx. В компании PTSMAKE мы работаем с этими сплавами в тех случаях, когда отказ недопустим.

Серия 2xxx: Классика аэрокосмической техники

Такие сплавы, как 2014 и 2024, получают свою впечатляющую прочность из меди. Их соотношение прочности и веса после термообработки является исключительным. Это делает их идеальными для авиационных конструкций и высокопроизводительных автомобильных компонентов. Их коррозионная стойкость ниже, поэтому часто требуется нанесение защитных покрытий.

Серия 7xxx: Короли силы

Серия 7xxx, в которой основным элементом является цинк, обеспечивает самую высокую прочность кованого алюминия. Такие сплавы, как 7075, необходимы для деталей, подвергающихся экстремальным нагрузкам. Предельная прочность достигается в результате процесса закалка осадками3, которые мы тщательно контролируем в процессе производства.

Всесторонний производитель: Серия 6xxx

Для проектов, требующих баланса свойств, я часто рекомендую серию 6xxx.

Серия 6xxx: Универсальность и возможность ковки

Сплавы типа 6061, содержащие магний и кремний, обладают хорошей прочностью, отличной коррозионной стойкостью и превосходной кузнечной способностью. С ними, как правило, легче работать, чем с высокопрочными сериями. Такое соотношение делает их экономически эффективным выбором для широкого спектра кованых алюминиевых деталей.

| Характеристика | Серия 2xxx | Серия 6xxx | Серия 7xxx |

|---|---|---|---|

| Прочность | Высокий | Средний и высокий | Очень высокий |

| Подделываемость | Хорошо | Превосходно | Fair-Good |

| Устойчивость к коррозии | Ярмарка | Превосходно | Хорошо |

| Основное использование | Аэрокосмическая промышленность | Общие, Автомобильные | Аэрокосмическая промышленность, подверженная высоким нагрузкам |

Система Алюминиевой ассоциации классифицирует сплавы по их основному легирующему элементу. Это напрямую связывает серии 2xxx, 6xxx и 7xxx с определенными свойствами, такими как высокая прочность или отличная кузнечная способность, что упрощает выбор материала для конкретных задач ковки.

Какие серии алюминиевых сплавов предназначены для конструкционного применения?

При выборе алюминиевого сплава для ковки номер серии говорит обо всем. Не весь алюминий одинаково подходит для работы в условиях высоких нагрузок. Выбор имеет решающее значение для производительности.

В основном мы ориентируемся на три семейства для конструкционного применения. Это серии 2xxx, 6xxx и 7xxx. Каждая из них имеет свое предназначение.

Самые популярные ковочные сплавы

| Серия сплавов | Основной легирующий элемент | Ключевая характеристика |

|---|---|---|

| 2xxx | Медь | Высокая прочность |

| 6xxx | Магний и кремний | Универсальность, устойчивость к коррозии |

| 7xxx | Цинк | Наибольшая прочность |

Эти термообрабатываемые сплавы обеспечивают прочность, необходимую для сложных конструкционных деталей.

Правильный выбор кованого алюминиевого сплава полностью зависит от требований конкретной задачи. В прошлых проектах PTSMAKE мы видели, как несоответствие может привести к неудаче. Речь идет о балансе между прочностью, весом, коррозионной стойкостью и стоимостью.

Аэрокосмические титаны: серии 2xxx и 7xxx

Для аэрокосмических компонентов нет места компромиссам. Именно в этом случае серия 2ххх и 7хххх является сильной стороной. Они обеспечивают одно из самых высоких соотношений прочности и веса.

Серия 2xxx, легированная медью, обеспечивает превосходную прочность при повышенных температурах. Серия 7xxx, в которой используется цинк, достигает самой высокой прочности среди всех алюминиевых сплавов благодаря процессу, называемому закалка осадками4. Это делает его идеальным для критических конструкций планера.

Универсальная рабочая лошадка: серия 6xxx

Серия 6xxx является наиболее распространенным выбором для автомобильной промышленности и общего машиностроения. Она предлагает отличное сочетание высокой прочности, отличной коррозионной стойкости и хорошей формуемости. Это практичное и экономичное решение для многих конструкционных деталей, которые не подвергаются экстремальным нагрузкам в аэрокосмической отрасли.

Почему некоторые серии не попадают в список

Вы не часто встретите серию 1xxx или 3xxx в конструкционных поковках.

| Серия сплавов | Причина непригодности |

|---|---|

| 1xxx | Слишком мягкий; это коммерчески чистый алюминий. |

| 3xxx | Не обладает необходимой высокой механической прочностью. |

Эти сплавы находят свое применение, но им не хватает прочности, необходимой для несущих нагрузку кованых деталей.

Выбор правильной серии сплава имеет решающее значение для конструкционной ковки. Высокопрочные сплавы серий 2xxx и 7xxx предназначены для аэрокосмической промышленности, а универсальные сплавы серии 6xxx - для автомобильной промышленности и общего применения. Другие серии, такие как 1xxx и 3xxx, не обладают необходимой прочностью.

Какие особенности ковки важны для аэрокосмических компонентов?

В аэрокосмической промышленности нет места ошибкам. Каждый компонент должен быть невероятно прочным и надежным. При этом они должны быть максимально легкими.

Именно поэтому ковка так важна. С ее помощью создаются детали, способные выдерживать огромные нагрузки.

Непременные условия для деталей аэрокосмической техники

Мы уделяем особое внимание четырем ключевым областям. Каждая из них является непреложным требованием безопасности и производительности. Эти характеристики жизненно важны для компонентов, изготовленных из таких материалов, как высокопрочный кованый алюминий.

| Критическая особенность | Почему это важно для аэрокосмической отрасли |

|---|---|

| Превосходный срок службы при усталости | Выдерживает разрушение при многократных циклах нагрузок. |

| Вязкость разрушения | Предотвращает появление мелких трещин. |

| Соотношение прочности и веса | Максимальная производительность и топливная экономичность. |

| Абсолютная надежность | Обеспечивает безотказную работу деталей. |

Достижение совершенства с помощью ковки

Как при ковке достигаются эти исключительные свойства? Это сводится к контролю материала на микроскопическом уровне. Этот процесс мы довели до совершенства в компании PTSMAKE в ходе реализации многочисленных аэрокосмических проектов.

Точное управление потоком зерна

В отличие от других методов, ковка направляет внутреннюю структуру металла. Представьте себе структуру древесины. Оно наиболее прочное по всей длине.

При ковке зерно металла выравнивается по форме детали. Это позволяет сконцентрировать силу именно там, где она больше всего необходима. Это значительно повышает устойчивость к усталости и ударам.

Устранение внутренних дефектов

При литье могут оставаться крошечные, скрытые пустоты или пористость. Это слабые места, которые могут привести к катастрофическому разрушению под нагрузкой.

Огромное давление, используемое при ковке, устраняет эти дефекты. Оно создает плотную, однородную структуру материала, обеспечивая прочность и надежность детали. Строгий Неразрушающий контроль5 Затем проверяется безупречность компонента, прежде чем он покинет наш завод.

| Улучшение свойств | Влияние ковки |

|---|---|

| Структура зерна | Выровнен и доработан для обеспечения направленной силы. |

| Плотность материала | Уплотняется, устраняя пустоты и пористость. |

| Целостность части | Превосходная прочность и усталостная прочность. |

Ковка очень важна для аэрокосмической промышленности, поскольку она напрямую воздействует на внутреннюю структуру металла. Благодаря этому достигается непревзойденная прочность, малый вес и абсолютная надежность, которые требуются в данной отрасли. Этот процесс гарантирует отсутствие дефектов и экстремальную производительность компонентов.

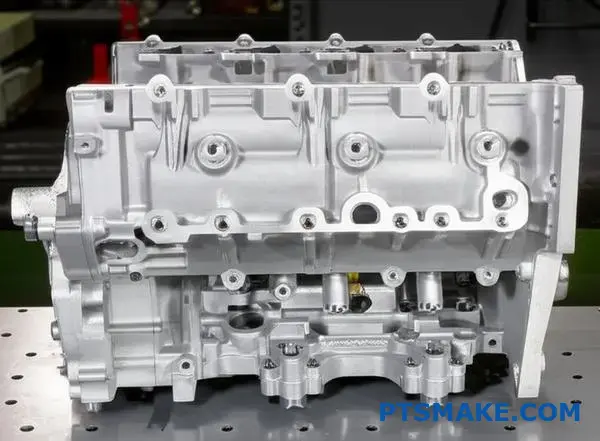

Чем требования к ковке для автомобильной промышленности отличаются от требований для аэрокосмической?

Основная разница проста. В автомобильной промышленности приоритетом является экономическая эффективность при больших объемах производства. Аэрокосмическая отрасль требует максимальной производительности, независимо от стоимости.

Это фундаментальное разделение влияет на каждое решение. Оно влияет на выбор материала, уровень точности и необходимость документирования.

Основная философия Контраст

Автомобильная штамповка должна быть экономичной. Речь идет о производстве миллионов надежных деталей.

В авиакосмической штамповке особое внимание уделяется безопасности и производительности. Отказ - это не вариант на высоте 30 000 футов. Это обуславливает различные инженерные решения.

| Характеристика | Автомобильная ковка | Аэрокосмическая ковка |

|---|---|---|

| Основной водитель | Экономическая эффективность | Производительность и безопасность |

| Объем производства | От высокого до очень высокого | От низкого до среднего |

| Ориентация на материал | Хорошая прочность, ковкость | Максимальная прочность по отношению к весу |

| Уровень проверки | Статистическая выборка | 100% Инспекция, неразрушающий контроль |

Этот философский разрыв создает совершенно разные практические требования. В компании PTSMAKE мы ориентируемся на эти различные потребности наших клиентов в обоих секторах. Подход к компонентам подвески во многом отличается от подхода к деталям шасси.

Выбор сплава: Стоимость против предельной прочности

Выбор материала отлично подчеркивает контраст. В автомобильной промышленности часто используется кованый алюминий серии 6xxx. Он обладает хорошей формуемостью, коррозионной стойкостью и прочностью. Кроме того, он более экономичен для массового производства.

Однако в аэрокосмической отрасли широко используются алюминиевые сплавы серии 7xxx. Эти сплавы обеспечивают исключительное соотношение прочности и веса после определенного термическая обработка6. Такая производительность достигается за счет более высокой стоимости материала и обработки.

| Серия сплавов | Типичная отрасль | Ключевые преимущества | Соображения |

|---|---|---|---|

| Алюминий 6xxx | Автомобили | Отличная формуемость, хорошая прочность, экономичность | Более низкий предел прочности, чем у 7xxx |

| Алюминий 7xxx | Аэрокосмическая промышленность | Высочайшее соотношение прочности и веса, превосходная усталостная прочность | Более высокая стоимость, более сложная обработка |

Допуски и прослеживаемость

Аэрокосмическая промышленность требует невероятно жестких допусков. Детали должны идеально подходить и работать в условиях экстремальных нагрузок.

Кроме того, аэрокосмическая промышленность требует полной прослеживаемости. Мы должны документировать каждый шаг, начиная с заготовки сырья и заканчивая отчетом об окончательной проверке. Это обеспечивает подотчетность и безопасность. Требования автомобильной промышленности, хотя и являются строгими, обычно менее исчерпывающие.

Автомобильная штамповка балансирует между стоимостью и производительностью при массовом производстве. В отличие от этого, для аэрокосмической ковки приоритетны абсолютная целостность материала, жесткие допуски и полная отслеживаемость. Конечное применение диктует каждое производственное решение, от выбора сплава до окончательной документации.

Как разработать цикл термообработки для алюминия 7075?

Давайте перейдем к практическим вопросам. Разработка цикла термообработки - это не гадание. Это точный рецепт. В PTSMAKE мы придерживаемся таких стандартов, как AMS 2770. Это обеспечивает воспроизводимые, высококачественные результаты для деталей из алюминия 7075.

Процесс состоит из трех основных этапов. Каждый из них имеет решающее значение для конечных свойств.

Основной трехступенчатый процесс

- Лечение раствором: Нагрев сплава.

- Закаливание: Быстрое охлаждение.

- Искусственное старение: Последний, контролируемый нагрев.

Вот детали первого шага.

Параметры обработки раствора

| Толщина материала | Время выдержки при температуре |

|---|---|

| До 0,250 дюйма | 1 час |

| 0,251-0,500 дюйма | 2 часа |

| 0,501-1,000 дюйма | 4 часа |

| Более 1.000 дюймов | 6 часов |

Эта таблица - отличная отправная точка. Цель - единообразие.

Обработка раствором подготавливает микроструктуру материала. Мы нагреваем алюминий 7075 до определенной температуры, обычно в диапазоне 870-900°F (465-482°C). Это позволяет легирующим элементам, таким как цинк, магний и медь, равномерно раствориться в алюминии.

При этой температуре деталь "замачивается". Время выдержки зависит от толщины, как показано выше. Более толстые детали, включая некоторые сложные кованый алюминий геометрии, требуется больше времени для полного проникновения тепла.

После выдержки мы закаливаем. Это быстрый процесс охлаждения, обычно в воде. Скорость имеет решающее значение. Цель - задержать растворенные элементы на месте, создав пересыщенный твердый раствор7. Задержка закалки даже на несколько секунд позволяет этим элементам преждевременно выпасть в осадок, что ухудшает конечные механические свойства. Максимальная задержка закалки обычно составляет от 5 до 15 секунд.

И наконец, искусственное старение. Этот этап определяет конечную температуру.

Старение: Температура T6 против температуры T73

| Темпер | Температура старения | Время старения | Основная выгода |

|---|---|---|---|

| T6 | 250°F (121°C) | 24 часа | Максимальная прочность и твердость |

| T73 | 225°F (107°C), затем 325°F (163°C) | 6-8 часов, затем 24-30 часов | Отличная стойкость к коррозионному растрескиванию под напряжением |

Закалка T6 обеспечивает максимальную прочность. Однако она может быть более восприимчива к коррозионному растрескиванию под напряжением. Отпуск T73 включает в себя двухступенчатый процесс старения. Это несколько снижает предельную прочность, но значительно повышает коррозионную стойкость, что является важным компромиссом во многих аэрокосмических областях.

В этой главе приводится подробный, пошаговый рецепт термообработки алюминия 7075, основанный на промышленных стандартах. В ней рассматриваются обработка раствором, закалка и критические различия между искусственным старением T6 и T73 с объяснением причин, лежащих в основе каждого параметра.

Как определить стоимость кованой алюминиевой детали?

Оценка стоимости кованой алюминиевой детали выходит за рамки ее конечного веса. Необходимо учитывать весь процесс.

Общая стоимость складывается из нескольких различных факторов. Мы разделяем их на четыре основные категории.

Основные компоненты затрат

Поступление сырья

Исходная заготовка всегда тяжелее готовой детали. Эта разница, включая отходы и вспышки, является частью стоимости материала, за который вы платите.

| Фактор стоимости | Описание |

|---|---|

| Входной вес | Вес необработанной алюминиевой заготовки. |

| Вес готовой продукции | Вес конечной детали. |

| Обрезки/вспышки | Избыточный материал, удаляемый при ковке. |

Этот первоначальный расчет является основой для точной оценки.

За пределами заготовки: Инструменты и операции

Сырье - это только отправная точка. Инструменты и энергия, необходимые для придания металлу нужной формы, являются существенными факторами, определяющими затраты.

Инвестиции в оснастку

Ковочные штампы - это крупный авансовый расход. Эти расходы обычно амортизируются, или распределяются, на общее количество деталей в производственном цикле.

Более высокий объем производства означает более низкую стоимость оснастки для каждой детали. В PTSMAKE мы помогаем клиентам спланировать этот процесс, чтобы оптимизировать их бюджет.

Операционные расходы

В эту категорию входят прямые производственные затраты. Сюда входит время работы кузнечного пресса, потребляемая энергия и квалифицированный персонал, необходимый для работы с оборудованием. Эти расходы часто объединяются в почасовую ставку.

Последние штрихи: Вторичные операции

После ковки детали часто требуют дополнительных действий для соответствия окончательным спецификациям. Для высокопроизводительных изделий они не являются обязательными.

Эти процессы гарантируют, что деталь соответствует жестким допускам и обладает необходимыми механическими свойствами. Здесь мы проверяем целостность внутреннего поток зерна8 что придает поковкам прочность.

| Операция | Назначение |

|---|---|

| Обрезка | Удаляет лишнюю вспышку с детали. |

| Термообработка | Повышает прочность и твердость. |

| НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ | Неразрушающий контроль для выявления дефектов. |

| Отделка | Обработка поверхности, например, анодирование. |

Каждый этап увеличивает конечную стоимость, но имеет решающее значение для качества.

Истинная оценка стоимости кованой алюминиевой детали должна учитывать сырье (исходный вес), амортизированную оснастку, операционные расходы, такие как время прессования, и все необходимые вторичные операции. Игнорирование любого из этих факторов приводит к неточным прогнозам.

Как можно модифицировать процесс для тонкостенной поковки?

Создание тонкостенных поковок представляет собой уникальную задачу. Основными проблемами являются быстрая потеря тепла и высокое трение.

Тонкие участки очень быстро остывают. Это затрудняет придание материалу нужной формы. Высокое трение также ограничивает поступление металла в полость штампа.

Ключевые передовые стратегии

Чтобы добиться успеха, мы должны использовать передовые методы. Эти методы направлены непосредственно на борьбу с теплом и трением. Наша цель - обеспечить полное заполнение матрицы и сохранить целостность материала.

| Вызов | Первичный эффект |

|---|---|

| Быстрая потеря тепла | Повышенное напряжение потока |

| Высокое трение | Неполное заполнение матрицы |

Тонкостенные детали, особенно из таких материалов, как кованый алюминий, требуют точного контроля процесса. В наших прошлых проектах PTSMAKE мы обнаружили, что стандартные методы ковки часто не работают. Материал остывает, не успев заполнить все сложные детали штампа. Это приводит к появлению дефектов и выходу из строя деталей.

Управление температурой и потоком металла

Решение заключается в поддержании температуры заготовки. Именно здесь передовые технологии приобретают решающее значение. Такие процессы, как изотермическая ковка9 поддерживают одинаковую высокую температуру штампа и заготовки. Это полностью исключает потерю тепла от детали к оснастке.

Другой подход - горячая штамповка. В этом случае штампы нагреваются до температуры немного ниже температуры заготовки. Это значительно замедляет потерю тепла и дает материалу больше времени для текучести.

Оптимизация последовательности ковки

Помимо температуры, мы должны управлять физическим процессом.

Смазка и скорость

Специализированные смазочные материалы имеют решающее значение. Они создают тепловой барьер и уменьшают трение. Смазочные материалы на основе стекла отлично подходят для высоких температур.

Использование более быстрых прессов также помогает. Быстрый ход пресса придает детали форму, прежде чем она успевает остыть.

Многоступенчатая ковка

Для сложных деталей лучше всего подходит многоступенчатый подход. Мы постепенно придаем материалу форму в течение нескольких этапов. Это снижает нагрузку на материал на каждом отдельном этапе. Это позволяет более контролируемо формировать тонкие элементы.

| Техника | Основная выгода |

|---|---|

| Изотермическая/горячая штамповка | Минимизирует потери тепла |

| Специализированные смазочные материалы | Уменьшает трение, действует как тепловой барьер |

| Более быстрые жимы | Сокращает время охлаждения |

| Многоступенчатая ковка | Формирует черты постепенно и безопасно |

Для тонкостенных поковок успех зависит от управления тепловыми потерями и трением. Такие передовые решения, как изотермическая штамповка, специализированные смазочные материалы и многоступенчатые последовательности, не просто необязательны, они необходимы для достижения требуемой точности и предотвращения дефектов.

Каковы компромиссы между прочностью и стоимостью для 6061 и 7075?

Давайте рассмотрим конкретное применение: аэрокосмический кронштейн, подвергающийся высоким нагрузкам. Здесь выбор между 6061 и 7075 не является однозначным.

Алюминий 7075 значительно прочнее. Наши тесты показывают, что он может быть на 60-80% прочнее, чем 6061.

Такая прочность очень желательна для ответственных деталей. Однако истинная стоимость выходит далеко за рамки цены сырья.

Мы должны смотреть на общую стоимость производства. Сюда входят ковка, термообработка и финишная обработка.

| Характеристика | Алюминий 6061 | Алюминий 7075 |

|---|---|---|

| Относительная сила | Базовый уровень | +60-80% |

| Стоимость сырья | Нижний | Выше |

| Стоимость изготовления | Стандарт | Значительно выше |

За пределами ценника: Скрытые расходы на 7075

Истинная стоимость использования алюминия 7075 проявляется в процессе производства. Это гораздо более требовательный материал для работы по сравнению с аналогом 6061.

Проблемы ковки и обрабатываемости

Известно, что 7075 трудно поддается обработке. Это особенно актуально при создании кованых алюминиевых деталей со сложной геометрией. Материал менее податлив, что повышает риск появления дефектов и брака. Это повышает стоимость. Кроме того, для обработки требуется более низкая скорость, что увеличивает время цикла.

Сложность термической обработки

Термическая обработка 7075 - очень тонкий процесс. Материал имеет высокую Чувствительность к закалке10. Это означает, что скорость охлаждения после нагрева должна быть идеально контролируемой. Даже небольшие отклонения могут вызвать внутренние напряжения или помешать детали достичь полной прочности. Это требует специального оборудования и опыта, что увеличивает стоимость.

Коррозия и необходимость финишной обработки

В отличие от 6061, 7075 плохо сопротивляется коррозии. Это критический фактор конструкции, а не незначительная деталь. Детали почти всегда нуждаются в защитном покрытии, таком как анодирование или покраска. Это добавляет еще один обязательный и дорогостоящий этап в производственную линию.

| Этап производства | 6061 Процесс | 7075 Процесс |

|---|---|---|

| Ковка | Относительно просто | Сложность, более высокий процент брака |

| Термообработка | Менее чувствительный | Необходим высокочувствительный и точный контроль |

| Отделка | Покрытие является дополнительным | Обязательное защитное покрытие |

Выбор 7075 обеспечивает значительное преимущество в прочности. Эти характеристики сопровождаются значительными скрытыми расходами, связанными со сложной ковкой, точной термообработкой и обязательными защитными покрытиями. При принятии окончательного решения необходимо соизмерять требования к производительности с общим бюджетом производства.

Разработайте план производства сложного кулака подвески автомобиля.

Здесь теория встречается с практикой. Мы разработаем полный план производства подвесного кулака. Этот план представляет собой капитальный проект, объединяющий материаловедение и технологию производства.

Выбор правильного сплава

Мы начинаем с алюминия серии 6xxx. Его баланс прочности, коррозионной стойкости и пластичности делает его идеальным для этого важнейшего автомобильного компонента.

Производственный план

Наш план охватывает каждый критический этап. От начальной ковки до финальной проверки - каждый этап тщательно проработан для обеспечения качества и безопасности.

| Сцена | Ключевая цель |

|---|---|

| 1. Выбор материала | Выберите оптимальный сплав серии 6xxx |

| 2. Процесс ковки | Формируйте сложную геометрию костяшки |

| 3. Термическая обработка | Достижение требуемых механических свойств |

| 4. Инспекция и контроль качества | Проверка целостности и размеров деталей |

Стратегия многоступенчатой ковки

Сложный кастет не может быть сформирован за один этап. Мы используем многоступенчатый процесс ковки. При этом используются штампы-блокираторы для предварительной формовки металла, а затем штампы-финишеры для окончательного придания сложной геометрии.

Конструкция штампа

Конструкция штампа имеет решающее значение. Мы уделяем особое внимание правильным углам вытяжки, чтобы обеспечить легкое извлечение детали. Мы также разрабатываем точные желоба для вспышек. Они контролируют поток материала и помогают полностью заполнить штамп. Это позволяет избежать дефектов в готовой детали.

Цикл термообработки T6

Чтобы добиться максимальной производительности от кованый алюминий, Необходимо произвести закалку по стандарту T6. Этот процесс включает в себя три ключевых этапа. Во-первых, термическая обработка раствором растворяет легирующие элементы.

Далее закалка11 процесс. Деталь быстро охлаждается, чтобы зафиксировать эти элементы на месте. Наконец, при искусственном старении деталь нагревается при более низкой температуре. При этом сплавы выпадают в осадок, создавая огромную прочность.

Обеспечение качества: Неразрушающий контроль и контроль размеров

Безопасность не подлежит обсуждению. Наш план качества включает в себя неразрушающий контроль (NDT) и точную проверку размеров, чтобы гарантировать соответствие каждого кастета спецификации.

| Тип инспекции | Метод | Назначение |

|---|---|---|

| НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ | Ультразвуковой контроль | Обнаружение внутренних трещин или пустот |

| НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ | Красящий пенетрант | Выявляет недостатки поверхности |

| Размеры | Сканирование КИМ | Проверяет все критические размеры и GD&T |

Наш план включает в себя выбор сплава, многоступенчатую ковку, термообработку по технологии T6 и тщательный неразрушающий контроль размеров. Этот комплексный подход гарантирует, что конечный подвесной кулак будет безопасным, долговечным и будет работать в точности так, как задумано - процесс, который мы усовершенствовали в PTSMAKE.

Как аддитивное производство повлияет на будущее ковки алюминия?

Речь идет не о конкуренции. Речь идет о сотрудничестве. Аддитивное производство (АМ) и ковка не являются конкурентами. Напротив, они становятся мощными партнерами. Это партнерство сочетает в себе лучшее из обоих миров.

AM обеспечивает свободу проектирования сложных деталей. Ковка обеспечивает непревзойденную прочность и надежность. Объединив их, мы открываем новые уровни производительности и эффективности производства кованых алюминиевых деталей.

| Технология | Первичная сила | Лучший пример использования |

|---|---|---|

| Аддитивное производство | Геометрическая сложность | Прототипы, детали на заказ |

| Ковка алюминия | Механическая прочность | Применение при высоких нагрузках |

Сила гибридного производства

Настоящие инновации заключаются в гибридных подходах. Вместо того чтобы выбирать один из них, мы можем использовать их вместе. Это создает более разумный и эффективный рабочий процесс. Мы в PTSMAKE наблюдаем это воочию, изучая новые методы для наших клиентов.

Аддитивное производство преформ

Одна из мощных стратегий - использование АМ для создания преформ, близких по форме к сетке. Машина AM печатает деталь, которая очень близка к окончательному дизайну. Затем эта заготовка подвергается ковке.

Этот процесс значительно сокращает отходы материала. Он также сокращает время ковки и окончательной обработки. Он идеально подходит для создания сложных кованых алюминиевых компонентов, которые раньше были слишком сложными или дорогостоящими.

Оптимизация штампов с помощью АМ

AM также меняет способы изготовления инструментов для ковки. Теперь мы можем печатать 3D-штампы для ковки с расширенными возможностями. Например, мы можем создавать штампы с внутренними конформные каналы охлаждения12 которые повторяют форму поверхности инструмента.

Это обеспечивает более быстрое и равномерное охлаждение. В результате увеличивается срок службы инструмента и повышается качество деталей.

| Гибридный подход | Выгода от традиционного метода | Новое пособие AM |

|---|---|---|

| AM-преформа + ковка | Высокая прочность | Уменьшение количества отходов, сложные формы |

| Кузнечные штампы AM-изготовления | Долговечность | Более длительный срок службы инструмента, более быстрые циклы |

Где ковка остается королем

Даже с учетом этих достижений традиционная ковка останется доминирующей. Для крупносерийного производства простых деталей ничто не сравнится с ней по скорости и экономичности. Отрасли, требующие огромной прочности, такие как аэрокосмическая и автомобильная, по-прежнему будут полагаться на превосходные свойства материалов, получаемых с помощью ковки.

АМ и ковка - не конкуренты, а партнеры. Гибридные подходы, такие как использование АМ для изготовления преформ и оптимизированных штампов, сочетают свободу дизайна с механической прочностью. Такая синергия открывает будущее для производства высокопроизводительных алюминиевых деталей, в то время как традиционная штамповка сохраняет свое доминирующее положение в определенных областях.

Разблокируйте свой успех в кованом алюминии с помощью PTSMAKE

Готовы оптимизировать свой следующий проект по производству кованого алюминия? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить быстрое и точное предложение. Доверьтесь нашему опыту в области высококачественных сложных поковок, разработанных для аэрокосмической, автомобильной и других отраслей промышленности. Давайте обеспечим превосходные, надежные и экономически эффективные решения - начиная с вашего запроса!

Изучите, как материалы постоянно изменяют свою форму под действием силы, чтобы добиться желаемых инженерных свойств. ↩

Узнайте, как управление вспышкой имеет решающее значение для качества деталей и рентабельности ковки. ↩

Узнайте, как этот процесс термообработки позволяет добиться высоких прочностных характеристик современных алюминиевых сплавов. ↩

Узнайте, как этот процесс термообработки значительно повышает прочность алюминиевых сплавов. ↩

Узнайте, как эти передовые методы контроля обеспечивают безупречное качество компонентов без нанесения физического ущерба. ↩

Узнайте, как определенные термические циклы изменяют свойства металла, чтобы он соответствовал экстремальным стандартам производительности. ↩

Поймите, что лежит в основе этого микроструктурного состояния и почему оно необходимо для высокопрочных алюминиевых сплавов. ↩

Узнайте, как управление потоком зерна имеет решающее значение для достижения высокой прочности и усталостной прочности деталей. ↩

Узнайте больше о том, как этот высокотемпературный процесс позволяет создавать сложные детали, близкие по форме к сетке. ↩

Узнайте больше о том, как скорость закалки влияет на конечные свойства и целостность алюминиевых сплавов. ↩

Узнайте, как различные методы быстрого охлаждения влияют на структуру зерна материала и общую целостность детали. ↩

Узнайте, как эта технология изготовления оснастки с применением технологии AM может значительно улучшить время цикла и качество деталей. ↩