Выбор правильного процесса формовки металла может повлиять на сроки и бюджет вашего проекта. Многие инженеры мучаются выбором между литьем под давлением (MIM) и литьем под давлением, что часто приводит к дорогостоящим переделкам, задержкам в производстве и ухудшению характеристик деталей.

Литье металлов под давлением (MIM) отлично подходит для производства небольших, сложных, высокоточных деталей из материалов с высокой температурой плавления, таких как нержавеющая сталь, в то время как литье под давлением оптимально для крупных конструкционных деталей из алюминиевых, цинковых или магниевых сплавов с более быстрым временем цикла.

Решение между этими процессами включает 20 критических факторов, которые большинство инженеров упускают из виду. Я расскажу вам о каждом из них на основе реальных данных, тематических исследований и практических схем принятия решений, которые избавят вас от месяцев проб и ошибок.

Чем отличается подготовка сырья для литья металлов под давлением (MIM) и литья под давлением?

Путь от исходного материала до готовой детали начинается по-разному в MIM и литье под давлением. Этот начальный этап имеет решающее значение. Он напрямую влияет на качество и стоимость конечного продукта.

Понимание этой разницы является ключевым при сравнении литья металлов под давлением и литья под давлением.

Создание сложного сырья для MIM

Подготовка сырья для MIM - это многоступенчатый научный процесс. Он включает в себя смешивание мелких металлических порошков с полимерным связующим. Затем эта смесь нагревается и перемешивается до получения однородного, похожего на тесто вещества. Наконец, она гранулируется для формовочной машины.

Более простой метод литья под давлением

Литье под давлением, напротив, более простое. Оно начинается со слитков или брусков твердого металла. Их просто расплавляют в печи. Расплавленный металл становится "сырьем", готовым к впрыску в литейную форму.

Быстрое сравнение показывает основные различия.

| Характеристика | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Исходный материал | Тонкий металлический порошок и связующее | Металлические слитки |

| Этапы процесса | Смешивание, перемешивание, гранулирование | Таяние |

| Сложность | Высокий | Низкий |

Детальная подготовка сырья для MIM - это то, где мы получаем огромный контроль над характеристиками конечной детали. Это критическое различие в споре между литьем под давлением и литьем под давлением. В компании PTSMAKE мы считаем этот этап основополагающим для достижения превосходных результатов.

Глубокое погружение в качество и гибкость

Тщательный процесс MIM обеспечивает точный контроль. Мы можем создавать индивидуальные сплавы путем смешивания различных металлических порошков. Это гарантирует, что конечный материал будет обладать точными свойствами, от твердости до коррозионной стойкости.

Связующее вещество также имеет решающее значение. Его состав обеспечивает плавную подачу металлического порошка в форму. Такое точное смешивание имеет решающее значение для достижения желаемого реологические свойства1 исходного сырья, что предотвращает появление таких дефектов, как пустоты или трещины в готовой детали. Это уровень контроля, с которым литье под давлением не может сравниться.

Компромиссы между стоимостью и материалом

Простота литья под давлением означает более низкие первоначальные затраты на материалы и более быструю подготовку. Однако зачастую вы ограничены стандартными сплавами с низкой температурой плавления, такими как алюминий и цинк.

Сложная подготовка сырья для MIM требует больших первоначальных затрат. Но она открывает доступ к широкому спектру материалов, включая нержавеющие стали, титан и суперсплавы, позволяя изготавливать детали с гораздо более высокими механическими свойствами.

| Аспект | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Контроль качества | Очень высокая (специальные сплавы, контроль связующего) | Умеренная (зависит от качества слитка) |

| Гибкость материала | Очень высокая (стали, титан и т.д.) | Ограничено (в основном Al, Zn, Mg) |

| Первоначальная стоимость | Выше | Нижний |

Сложная подготовка сырья в MIM, хотя и требует больших затрат, обеспечивает беспрецедентный контроль над свойствами материала и гибкость конструкции. Литье под давлением обеспечивает более быстрый и прямой путь от сырья к расплавленному металлу, но со значительными ограничениями по материалам.

Что ограничивает толщину стенок в каждом технологическом процессе для литья металлов под давлением (MIM) и литья под давлением?

Выбор правильного процесса часто сводится к толщине стенки. Это критический фактор конструкции. MIM отлично справляется с тонкими, сложными стенками.

Он позволяет создавать сложные геометрические фигуры, которые иначе трудно изготовить. Но у него есть свои ограничения.

С другой стороны, литье под давлением лучше подходит для больших и толстых деталей. Однако оно также сталкивается с проблемами, когда секции становятся слишком толстыми. Понимание этих фундаментальных ограничений имеет ключевое значение.

MIM: Переплетчик - это узкое место

В MIM основной проблемой является удаление связующего из "зеленой" части. Этот этап называется дебридингом.

Для толстых секций этот процесс становится очень медленным и трудным. Связующее вещество может застрять внутри.

Литье под давлением: Вопрос охлаждения

При литье под давлением проблема заключается в тепловом воздействии. Расплавленный металл должен охлаждаться равномерно.

Толстые участки остывают гораздо медленнее, чем тонкие. Такое неравномерное охлаждение может вызвать такие дефекты, как пористость и внутренние напряжения.

Вот краткое сравнение.

| Процесс | Идеальная толщина стенок | Ограничивающий фактор |

|---|---|---|

| MIM | 0,5 мм - 6 мм | Извлечение скоросшивателя |

| Литье под давлением | 1,5 мм - 15 мм | Скорость охлаждения |

Когда мы анализируем спор между литьем металла под давлением и литьем под давлением, физика, лежащая в основе каждого процесса, диктует ограничения по толщине стенок. Дело не только в том, что может сделать машина, но и в материаловедении.

Наука, стоящая за ограничением толщины в MIM

При литье металлов под давлением исходным материалом является сырье. Это смесь мелкого металлического порошка и полимерного связующего. Это связующее должно быть полностью удалено, прежде чем деталь будет спечена в цельную металлическую заготовку.

Это удаление или шлифовка2, происходит термическим или химическим путем. В секциях толщиной более 6-10 мм связующее в сердцевине имеет длинный путь для выхода. При слишком быстром нагреве связующее может испариться, образуя внутренние трещины или пузыри.

В результате проведенных испытаний мы обнаружили, что удлинение цикла обдирки толстых деталей значительно увеличивает время и стоимость обработки. Часто это делает процесс экономически нецелесообразным.

Проблемы спекания толстых деталей MIM

После шлифовки деталь нагревают до температуры чуть ниже точки плавления. Это и есть спекание. Частицы металла сплавляются, и деталь сжимается до конечной плотности.

В толстой детали эта усадка может быть неравномерной. Внешняя часть может усыхать быстрее, чем внутренняя. Такая дифференцированная усадка создает внутреннее напряжение, которое может привести к короблению или растрескиванию.

Проблема охлаждения при литье под давлением

Литье под давлением предполагает впрыскивание расплавленного металла в форму под высоким давлением. Этот процесс чрезвычайно быстрый. Основная сложность заключается в эффективном и равномерном отводе тепла от детали.

Толстая секция действует как резервуар тепла. В то время как внешняя поверхность, соприкасающаяся с холодной формой, быстро затвердевает, сердцевина остается расплавленной. Такое медленное охлаждение в центре часто приводит к усадочной пористости - распространенному дефекту. Деталь просто не настолько прочна, как должна быть.

| Источник дефекта | MIM | Литье под давлением |

|---|---|---|

| Основная причина | Связующее звено в ловушке | Неравномерное охлаждение |

| Ключевой дефект | Трещины, волдыри | Пористость, деформация |

| Затронутая стадия | Обвязка/спекание | Застывание |

Толщина стенок MIM ограничена химическими и физическими процессами удаления связующего и спекания. В отличие от этого, ограничения литья под давлением в основном термические, связанные с управлением теплом во время затвердевания. Оба процесса требуют тщательного проектирования, чтобы избежать этих фундаментальных проблем.

Каковы основные механические свойства, полученные в результате каждого процесса литья металлов под давлением (MIM) и литья под давлением?

Настоящую историю о прочности детали рассказывает ее внутренняя структура. Эта микроструктура имеет решающее значение. Она определяет, как деталь будет работать в условиях реальных нагрузок.

MIM: единая основа

Литье металлов под давлением (MIM) является здесь наилучшим способом. Процесс спекания создает мелкозернистую, однородную микроструктуру. Эта однородность распространяется на всю деталь. Это приводит к предсказуемым и надежным механическим свойствам.

Литье под давлением: Сказка о двух слоях

Литые детали отличаются друг от друга. Снаружи они часто имеют мелкозернистую "кожу". Но внутренняя сердцевина более грубая. Такое структурное различие может привести к несоответствию характеристик.

| Характеристика | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Микроструктура | Высокая форма | Неравномерный (кожа/ядро) |

| Размер зерна | Тонкий и последовательный | Тонкий (кожа), грубый (сердцевина) |

Изотропные свойства MIM, подобные деформируемым.

На этапе спекания детали MIM приобретают свои превосходные свойства. В ходе этого процесса металлический порошок сплавляется в плотную, твердую массу. Получается структура, очень похожая на кованый металл.

Ключевое преимущество - изотропные свойства. Это означает, что компонент обладает равномерной механической прочностью. Прочность одинакова независимо от направления приложения силы. Это огромное преимущество для сложных, высоконагруженных применений.

Анизотропная проблема литья под давлением

При литье под давлением расплавленный металл очень быстро охлаждается о холодные стенки формы. В результате образуется мелкозернистая внешняя оболочка. Сердцевина, изолированная этой оболочкой, остывает гораздо медленнее. В результате внутри получается более крупнозернистая структура.

Эта двойная структура приводит к тому, что анизотропный3 свойства. Прочность детали зависит от направления. Как правило, вдоль поверхности она прочнее, чем через сердцевину. Это может ограничить его применение в некоторых областях. Это сравнение литья металла под давлением и литья под давлением подчеркивает важность конструкторских соображений.

| Сравнение недвижимости | MIM (спеченный) | Литье под давлением (как литье) |

|---|---|---|

| Направленная сила | Изотропный (однородный) | Анизотропный (переменный) |

| Реакция на термообработку | Предсказуемость и единообразие | Сложность, риск искажения |

| Внутренний стресс | Низкий | Потенциал высокого внутреннего напряжения |

Однородная, спеченная структура MIM обеспечивает изотропные, похожие на деформируемые свойства. Это обеспечивает предсказуемую прочность. Структура литья под давлением, состоящая из кожи и сердцевины, приводит к анизотропным свойствам, что может ограничить производительность и усложнить термообработку из-за того, что различные микроструктуры реагируют неравномерно.

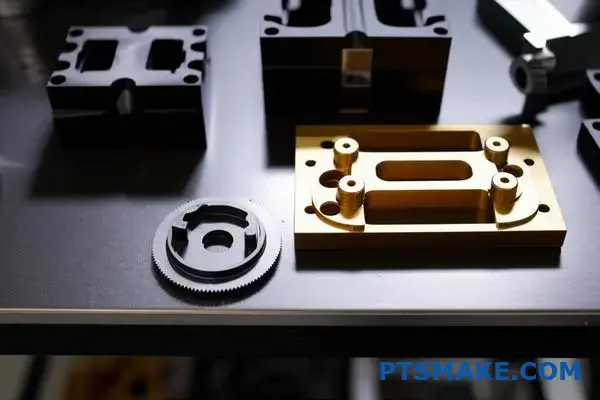

Какие семейства материалов являются эксклюзивными для каждого производственного процесса между литьем металлов под давлением (MIM) и литьем под давлением?

Наиболее важным фактором при выборе между MIM и литьем под давлением является материал. Эти процессы не являются взаимозаменяемыми. Они предназначены для совершенно разных классов металлов. Это различие почти полностью основано на температуре плавления.

Высокотемпературные сплавы - это эксклюзивный вариант для MIM. Литье под давлением просто не может с ними справиться. Напротив, литье под давлением предназначено для более низкотемпературных цветных металлов.

Эксклюзивные семьи материалов

Вот четкое распределение того, какие материалы относятся к каждому процессу. Это часто является основным фактором принятия решения.

| Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|

| Нержавеющие стали (например, 316L, 17-4PH) | Алюминиевые сплавы |

| Титан и его сплавы | Цинковые сплавы |

| Суперсплавы (например, инконель) | Магниевые сплавы |

| Инструментальные стали | Медные и латунные сплавы |

| Вольфрам тяжелые сплавы | Сплавы свинца и олова |

Это разделение является основополагающим аспектом в споре между литьем под давлением и литьем под давлением.

Причина такого строгого разделения материалов кроется в механике процесса и температурных порогах. Каждый метод разработан с учетом определенного температурного окна, что напрямую ограничивает его совместимость с материалами. Это непреложный аспект технологии.

Литье под давлением: Специалист по низкотемпературному литью

Литье под давлением предполагает расплавление металла и впрыскивание его под высоким давлением в стальную форму. Многоразовые стальные формы, или фильеры, не выдерживают экстремальных температур, необходимых для плавления стали или титана. Воздействие на них такой температуры приведет к быстрой деградации и выходу из строя.

Поэтому этот процесс идеально подходит для цветных сплавов с низкой температурой плавления, таких как алюминий и цинк.

MIM: высокотемпературная электростанция

MIM работает по-другому. Он начинается с исходного сырья - мелкого металлического порошка, смешанного со связующим веществом. Эта паста подвергается литью под давлением при низкой температуре. Волшебство происходит позже, во время дебридинга и спекание4 этапы. Деталь нагревается в печи до температуры чуть ниже температуры плавления металла. Частицы металла сплавляются вместе, образуя плотную, прочную деталь. Этот процесс, основанный на использовании печи, позволяет MIM работать с высокопроизводительными материалами с высокой температурой плавления, которые невозможны для литья под давлением.

| Характеристика процесса | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Типичная температура процесса. | Спекание при ~1200-1400°C | Плавление при ~420-700°C |

| Технология создания благоприятных условий | Печь для спекания | Впрыск под высоким давлением |

| Результирующая способность | Высокотемпературные черные сплавы | Низкотемпературные цветные сплавы |

Основной вывод прост. Выбор материала диктуется температурными ограничениями процесса. Высокотемпературное спекание в MIM открывает двери для сталей и суперсплавов, в то время как процесс прямого плавления в литье под давлением ограничивает его более низкотемпературными цветными металлами. Это ключевое отличие.

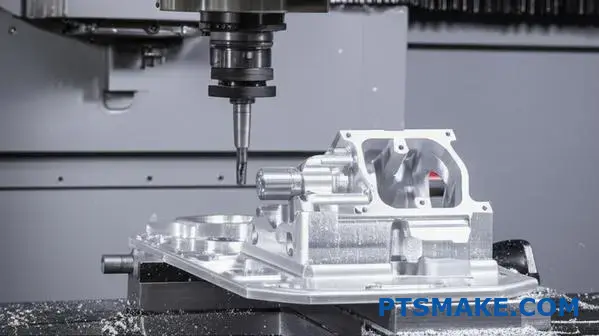

Чем отличаются принципы проектирования оснастки для литья металлов под давлением (MIM) и литья под давлением?

Сам инструмент рассказывает о процессе. Для MIM и литья под давлением формы разрабатываются для совершенно разных условий.

Инструменты для литья под давлением подвергаются экстремальному нагреву и давлению. Они должны быть невероятно прочными.

Инструменты MIM работают в гораздо более мягких условиях. Это позволяет сосредоточиться на другом: управлении точностью и сложными элементами в процессе производства.

Материалы и конструкция пресс-форм

Выбор стали - важнейшее первое решение. От него зависит долговечность и производительность инструмента при определенных эксплуатационных нагрузках.

При литье под давлением инструмент должен выдерживать тепловой удар расплавленного металла.

MIM-инструменты работают с абразивной пастой при более низких температурах. Это различие имеет принципиальное значение для их конструкции и дизайна.

| Характеристика | Инструментальная сталь для литья под давлением (например, H13) | Инструментальная сталь MIM (например, P20, S7) |

|---|---|---|

| Основное требование | Высокотемпературная прочность, вязкость | Высокая твердость, износостойкость, полируемость |

| Рабочая температура. | ~650°C | ~200°C |

| Главная задача | Устойчивость к термической усталости и эрозии | Устойчивость к абразивному износу сырья |

Критический фактор: Усадка против силы

Самое большое расхождение в дизайне связано не только с прочностью. Речь идет о том, что происходит с деталью после литье. Это ключевой момент в споре между литьем под давлением и литьем под давлением.

MIM-инструментарий: Проектирование с учетом усадки

Детали MIM значительно уменьшаются во время спекания, часто на 15-20%. Чтобы компенсировать это, полость пресс-формы должна быть точно увеличена в размерах.

В компании PTSMAKE наши инженеры-инструментальщики уделяют большое внимание этому расчету. Инструмент создается не для конечного размера детали. Он создается для "зеленой" детали, предвидя эту трансформацию.

Литейная оснастка: Устойчивость к ударам

Инструменты для литья под давлением не в такой степени подвержены усадке. Их главная задача - выдерживать огромное давление при впрыске и термические нагрузки.

Конструкция пресс-формы более тяжелая, с прочными каналами охлаждения. Они необходимы для управления теплом и предотвращения преждевременного выхода инструмента из строя термическая усталость5.

Сравнение жизненного цикла и технического обслуживания

Жизненный цикл инструмента напрямую влияет на стоимость одной детали. Инструменты для литья под давлением из-за суровых условий эксплуатации имеют иную структуру износа, чем инструменты для MIM.

| Аспект | Инструмент для литья под давлением | Инструмент MIM |

|---|---|---|

| Обычная продолжительность жизни | 100 000 - 500 000 выстрелов | 500 000 - 1 000 000+ выстрелов |

| Первичный коэффициент износа | Проверка на нагрев, эрозия, пайка | Абразивный износ затворов и полостей |

| Потребности в обслуживании | Частая полировка, снятие напряжения, ремонт сварных швов | Реже, с упором на чистку и износ ворот |

Для изготовления инструментов для литья под давлением требуются прочные стали, способные выдерживать экстремальное тепло и давление. В отличие от них, инструменты MIM разрабатываются со сверхвысокой точностью, чтобы учесть значительную и предсказуемую усадку деталей, что влияет на выбор материала, конструкцию и срок службы инструмента.

Какая геометрическая сложность лучше подходит для каждого процесса?

При сравнении литья металлов под давлением и литья под давлением решающим фактором является геометрия. Выбор зависит от сложности и размера детали.

MIM идеально подходит для обработки небольших и очень сложных 3D-форм. Он легко справляется с такими элементами, как подрезы, поперечные отверстия и тонкие текстуры поверхности в рамках одного процесса.

Это часто избавляет от необходимости последующей сборки. Однако литье под давлением лучше подходит для крупных деталей с менее сложными, более 2,5-мерными элементами.

| Характеристика | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Undercuts | Легко встраивается | Сложно или требует значительных затрат |

| Поперечные отверстия | Достижимо за один шаг | Часто требует вторичной обработки |

| Детали поверхности | Очень сложные и тонкие | Проще, менее подробно |

| Размер детали | Идеально подходит для малых и средних | Подходит для средних и очень крупных |

Давайте посмотрим на реальные примеры. В прошлых проектах PTSMAKE мы использовали MIM для производства компонентов для современных хирургических инструментов.

Эти детали требовали сложных внутренних каналов, внешней резьбы и сложных эргономичных рукояток. MIM позволил создать их как единую цельную деталь. Такой интеграции невозможно достичь при литье под давлением без обширной сборки. Это упрощает цепочку поставок и повышает надежность изделия. Процесс позволяет создавать детали с превосходными изотропные свойства6, что очень важно для медицинских изделий.

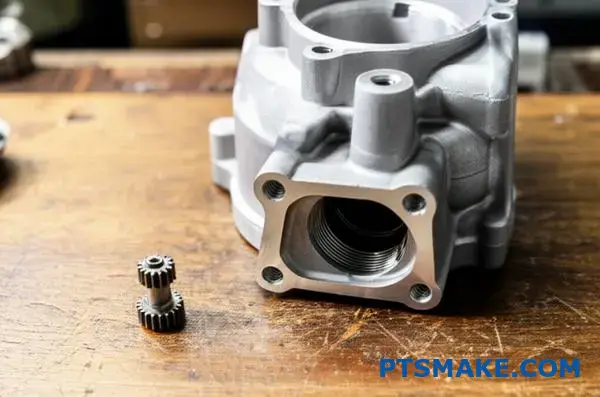

И наоборот, литье под давлением - чемпион по изготовлению крупных деталей. Вспомните картер автомобильного сцепления или большой радиатор для электроники. Эти детали требуют структурной целостности на большой площади, но имеют более простые геометрические требования.

Их сложность заключается в общей форме, а не в микрофункциях. Хотя у них могут быть ребра и бобышки, они, как правило, избегают глубоких подрезов или крошечных поперечных отверстий, которые являются специализацией MIM.

| Пример применения | Лучший процесс | Ключевое геометрическое преимущество |

|---|---|---|

| Губки для хирургических инструментов | MIM | Встроенные зубчики и точки поворота. |

| Корпус часов | MIM | Замысловатые логотипы и детали в одном изделии. |

| Блок двигателя | Литье под давлением | Крупные, структурно прочные формы. |

| Шасси для ноутбука | Литье под давлением | Тонкие стенки на большой площади. |

Одним словом, MIM - это решение для небольших многофункциональных деталей, где можно обойтись без сборки. Литье под давлением - экономичный выбор для крупных деталей, где основная сложность заключается в общей форме, а не в мелких деталях.

Сравните типичные возможности обработки поверхности (Ra) для обоих методов: литья металлов под давлением (MIM) и литья под давлением.

Обработка поверхности - важнейший фактор. Она влияет как на внешний вид, так и на функциональность детали. При выборе между литьем металла под давлением и литьем под давлением это ключевое различие.

Как правило, MIM позволяет получить гораздо более гладкую поверхность прямо из пресс-формы. Это связано с использованием мелких металлических порошков. Они идеально повторяют полированную поверхность пресс-формы. Литье под давлением часто приводит к более грубой первоначальной отделке.

Вот краткое сравнение, основанное на данных нашего проекта.

| Метод производства | Типичное качество поверхности после формовки (Ra) |

|---|---|

| Литье металлов под давлением (MIM) | 0,8 - 1,6 мкм |

| Литье под давлением | 1,6 - 6,3 мкм (или выше) |

Эта разница часто означает меньшую вторичную обработку для деталей MIM.

Давайте разберемся, почему эти виды отделки так сильно различаются. Секрет MIM кроется в исходном сырье. Оно представляет собой смесь мелкого металлического порошка и связующего вещества. Этот пастообразный материал плавно перетекает в полость пресс-формы. Он улавливает каждую мелкую деталь полированной поверхности инструмента.

Этот процесс позволяет добиться равномерного и высококачественного покрытия всей детали. В компании PTSMAKE мы часто видим, что клиенты выбирают MIM специально для того, чтобы избежать дополнительных этапов полировки. Это позволяет сэкономить время и средства.

Однако литье под давлением предполагает впрыскивание расплавленного металла под высоким давлением. Такой турбулентный поток может создавать дефекты на поверхности. Такие факторы, как скорость охлаждения и использование разделительный агент для форм7 также влияет на конечную текстуру.

Хотя литье под давлением отлично подходит для многих применений, для достижения гладкой, косметической поверхности обычно требуются дополнительные операции. Они могут включать пескоструйную обработку, полировку или нанесение покрытия.

| Фактор | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Состояние материала | Тонкодисперсное порошкообразное сырье (паста) | Расплавленный металл |

| Заполнение формы | Ламинарный, мягкий поток | Турбулентный поток с высоким давлением |

| Тиражирование поверхности инструмента | Очень высокая точность | Хорошо, но менее точно |

| Необходимость вторичной отделки | Часто не используется для косметики | Обычно требуется для косметики |

В конечном счете, правильный выбор зависит от ваших конкретных требований к поверхности.

MIM обеспечивает превосходную чистоту поверхности после формовки (0,8-1,6 мкм Ra). Это часто позволяет отказаться от последующей обработки. Литье под давлением дает более шероховатую исходную поверхность, обычно требующую дополнительных операций для косметических целей, что делает MIM лучшим выбором для деталей с высокой степенью чистоты.

Каковы типичные диапазоны допусков на размеры для каждой технологии?

Когда точность не является обязательным условием, цифры говорят сами за себя. Выбор между MIM и литьем под давлением часто сводится к требуемой точности размеров.

Технология MIM известна своей невероятной точностью. Она обеспечивает очень жесткие допуски, часто от ±0,3% до ±0,5% от размера. Это делает его идеальным для изготовления сложных и небольших деталей.

Литье под давлением, хотя и является быстрым и экономически эффективным, обычно имеет более широкие допуски. Общее правило - ±0,1 мм для первых 25 мм. Давайте сравним их напрямую.

| Характеристика | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Типичный допуск | ±0,3% до ±0,5% | ±0,1 мм для первых 25 мм |

| Последовательность | Высокий | От умеренного до высокого |

| Лучшее для | Высокоточные детали | Запчасти общего назначения |

Эта разница имеет решающее значение для работы вашего конечного компонента.

Более глубокий взгляд на последствия толерантности

Понимание цифр - это одно. А вот применить их к своему проекту - вот что важно. Допустимые возможности каждого процесса напрямую влияют на дизайн, стоимость и производственный процесс.

MIM: точность прямо из пресс-формы

С помощью MIM мы часто можем производить детали, готовые к использованию сразу после спекания. Это происходит потому, что процесс позволяет достичь Форма сетки8 или в состоянии, близком к чистому.

Эта возможность значительно снижает или даже исключает необходимость вторичной обработки. В компании PTSMAKE мы используем эту возможность для производства очень сложных компонентов, отвечающих строгим техническим требованиям, без дополнительных операций. Это является ключевым фактором при выборе между литьем под давлением и литьем под давлением для сложных конструкций.

Литье под давлением: Планирование последующей обработки

Более широкие допуски литья под давлением означают, что для критических элементов, таких как резьба или очень точные диаметры отверстий, вы должны планировать последующую обработку. Это не недостаток, а стандартная часть процесса.

Первоначальная деталь изготавливается быстро и экономично. Затем обрабатываются конкретные детали в соответствии с самыми строгими требованиями к допускам. Такой двухэтапный подход часто является наиболее экономически эффективным решением для крупных деталей или деталей с несколькими критическими размерами.

| Процесс | Необходимость последующей обработки | Типичный пример использования |

|---|---|---|

| MIM | Часто не требуется | Медицинские приборы, электроника |

| Литье под давлением | Общее для критических характеристик | Автомобильные корпуса, кожухи |

MIM отлично подходит для производства деталей сетчатой формы с жесткими допусками, что снижает необходимость в последующей обработке. Литье под давлением предлагает более широкие допуски, подходящие для многих применений, при этом для критических размеров планируется вторичная обработка. Конкретные требования вашего проекта определят наилучший вариант.

Как ограничение по размеру и весу деталей связано с литьем под давлением (MIM) и литьем под давлением?

При выборе производственного процесса масштаб имеет значение. Размер и вес детали часто решают все за вас.

Литье металла под давлением (MIM) идеально подходит для небольших сложных деталей. Подумайте о компонентах весом от 0,1 грамма до 100 граммов.

С другой стороны, литье под давлением позволяет изготавливать гораздо более крупные и тяжелые изделия. Оно может обрабатывать детали весом от нескольких граммов до многих килограммов. Это делает его идеальным для изготовления конструктивных элементов.

Вот краткое сравнение:

| Характеристика | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Стандартный вес | От <0,1 г до 100 г | От нескольких граммов до >10 кг |

| Лучшее для | Мелкие, сложные компоненты | Крупные конструктивные детали |

Понимание физических границ

Ограничения по размеру для этих процессов не являются произвольными. Они вытекают непосредственно из физики, лежащей в основе каждого метода. При сравнении литья под давлением и литья под давлением эти физические ограничения являются первоочередными.

Конверт MIM

MIM берет свое начало в порошковой металлургии. Сырье, представляющее собой смесь металлического порошка и связующего, может оказаться дорогостоящим при изготовлении очень крупных деталей. Что еще более важно, трудности возникают на этапах формовки.

Этапы обдирки и спекания очень важны. На этом этапе деталь равномерно сжимается до конечной плотности. Для крупных деталей управлять этой усадкой, не вызывая искажений и трещин, невероятно сложно. Сайт спекание9 Процесс лучше всего работает в небольших масштабах.

Домен литья под давлением

Литье под давлением предполагает заливку расплавленного металла в форму под высоким давлением. Ограничения по размерам здесь в основном механические. Они зависят от размера машины для литья под давлением и силы ее зажима.

Опыт компании PTSMAKE показывает, что способность литья под давлением изготавливать крупные детали является ключевым преимуществом. Оно позволяет производить такие изделия, как автомобильные корпуса и большие шкафы, которые просто невозможно изготовить с помощью MIM.

| Ограничивающий фактор | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Процессуальное ядро | Порошковая металлургия и спекание | Расплавленный металл и высокое давление |

| Ключевое ограничение | Обвязка и контроль усадки | Размер пресс-формы и тоннаж оборудования |

| Идеальное применение | Большие объемы мелких и сложных деталей | Большие объемы крупных, прочных деталей |

В целом, MIM является специалистом по изготовлению небольших, точных деталей, обычно весом менее 100 г. Для более крупных и тяжелых деталей, требующих структурной целостности, литье под давлением - явный победитель, способный производить детали весом в несколько килограммов. Масштаб вашей детали диктует оптимальный процесс.

Какие вторичные операции обычно требуются для каждого процесса?

После того как деталь сформирована, работа не всегда закончена. И MIM, и литье под давлением часто нуждаются в дополнительных операциях. Эти дополнительные операции обеспечивают соответствие конечной детали всем спецификациям.

Однако тип и объем этих операций существенно различаются. Литье под давлением обычно требует более значительных трудозатрат. MIM, с другой стороны, разработан таким образом, чтобы с самого начала свести эти операции к минимуму.

Краткое сравнение постобработки

| Операция | Литье под давлением | Литье металлов под давлением (MIM) |

|---|---|---|

| Обрезка | Почти всегда требуется | Редко требуется |

| Обработка | Зачастую это необходимо для того, чтобы | Только для сверхвысокой точности |

| Термообработка | Иногда для силы | Часть основного процесса (спекание) |

| Отделка поверхности | Общий | Общий |

В этой таблице показаны принципиальные различия. Давайте разберемся, почему эти различия существуют.

Почему различаются вторичные операции

Необходимость постобработки напрямую связана с тем, как изготавливается каждая деталь. Понимание этого помогает выбрать правильный процесс для вашего проекта.

Литье под давлением: Необходимость очистки

При литье под давлением расплавленный металл впрыскивается в форму под высоким давлением. Это усилие может привести к просачиванию материала в разделительные линии формы. Этот избыток материала называется вспышкой.

Обрезка вспышек, бегунков и переливов является стандартной операцией. Она необходима для правильного функционирования детали. Часто это ручной или автоматизированный процесс, который увеличивает время и стоимость. Иногда критические элементы нуждаются в обработке на станках с ЧПУ для соблюдения жестких допусков, которых невозможно достичь только литьем.

MIM: Проектирование для меньших затрат после работы

Детали MIM, которые часто называют "зелеными деталями" до спекания, гораздо ближе к своей окончательной форме. Этот процесс по своей сути более точен. Ориентация на изготовление деталей, близких по форме к сетке, является ключевым преимуществом.

Однако некоторые незначительные операции все же могут понадобиться. Например, чеканка10 может использоваться для повышения точности размеров или выравнивания поверхности. Легкая механическая обработка может потребоваться для деталей с допусками, которые не может выдержать даже MIM.

Общая основа: Обработка поверхности

Как MIM, так и литые под давлением детали могут иметь различные виды обработки поверхности. Выбор полностью зависит от требований к внешнему виду, коррозионной стойкости или износостойкости.

| Цель лечения | Применяемые процессы | Примеры |

|---|---|---|

| Эстетика | Оба | Покрытие, покраска, полировка |

| Устойчивость к коррозии | Оба | Анодирование, покрытие, гальваника |

| Износостойкость | Оба | Твердое покрытие, азотирование |

В компании PTSMAKE мы помогаем клиентам оценить потребности в постобработке на ранней стадии проектирования. Это гарантирует, что выбранный процесс, будь то литье металла под давлением или литье под давлением, будет соответствовать бюджету и целям производительности.

Детали, полученные методом литья под давлением, обычно требуют значительной обрезки и механической обработки после формовки. В отличие от этого, MIM предназначен для производства деталей практически чистой формы, что значительно снижает необходимость во вторичной обработке. Однако оба процесса могут иметь схожие варианты обработки поверхности.

Сравните механическую прочность и твердость типичных деталей, изготовленных методом литья под давлением (MIM) и литья под давлением.

При выборе между производственными процессами механические свойства имеют решающее значение. Детали, изготовленные методом литья под давлением (MIM), часто превосходят литые детали по прочности и твердости. Это не случайно.

Преимущество плотности

Из MIM получаются детали с очень высокой плотностью. Обычно она составляет 95-99% от теоретической плотности. Такая почти твердая структура обеспечивает отличную механическую прочность. Литье под давлением иногда может задерживать газ, что приводит к пористости.

Мелкозернистая структура

Мелкодисперсные металлические порошки, используемые в MIM, создают мелкозернистую микроструктуру. Такая структура значительно повышает твердость и общую долговечность по сравнению с литьем под давлением.

Более глубокий взгляд на структурную целостность

Основное различие в споре между литьем под давлением и литьем под давлением часто сводится к внутренней структуре. Процесс MIM предполагает спекание мелких металлических порошков при высоких температурах. В результате частицы сплавляются вместе, создавая почти полностью цельную деталь. Это сводит к минимуму внутренние дефекты.

В отличие от этого, при литье под давлением расплавленный металл впрыскивается в форму. Несмотря на высокую скорость, это может привести к задержке воздуха или газов, создавая пористость. Эти крошечные внутренние пустоты могут стать точками напряжения, что потенциально может привести к разрушению детали под нагрузкой.

Роль термической обработки

Термообработка может улучшить свойства деталей, изготовленных по обоим технологическим процессам. Однако детали MIM, особенно стальные, получают более значительное улучшение. В компании PTSMAKE мы часто используем термообработку для значительного повышения твердости и износостойкости стальных деталей MIM для ответственных применений.

В таблице ниже приведены типичные сравнения для стальных сплавов после обработки.

| Недвижимость | MIM (As-Sintered) | MIM (термообработанный) | Литье под давлением (как литье) |

|---|---|---|---|

| Прочность на разрыв (МПа) | 550 | 1200+ | ~300 |

| Твердость (HRC) | 25 | 45+ | Н/Д (нижняя шкала) |

| Пластичность11 (% Elongation) | 15% | 5% | 10% |

Как показывают результаты наших испытаний, термообработанная сталь MIM достигает свойств, сравнимых с деформируемыми материалами. Это делает ее оптимальным выбором для сложных высокопрочных деталей. Литые детали более ограничены в своей реакции на термообработку.

Высокоплотная мелкозернистая структура MIM дает ей явное преимущество в прочности и твердости по сравнению с литыми под давлением деталями. Термообработка еще больше усиливает эти преимущества, особенно для сталей MIM, делая их превосходным выбором для высокопроизводительных применений.

Как объем производства влияет на жизнеспособность каждого процесса?

Выбор между производственными процессами часто сводится к экономическим аспектам. Как литье под давлением (MIM), так и литье под давлением требуют значительных предварительных инвестиций в оснастку. Эта первоначальная стоимость делает их наиболее подходящими для крупносерийного производства.

Составление карты экономических зон

MIM находит свою "золотую середину" в широком диапазоне. Он становится конкурентоспособным при объемах от 10 000 деталей до миллионов. Это делает ее очень универсальной.

Однако литье под давлением по-настоящему проявляет себя при больших объемах. Более быстрое время цикла делает его более экономичным при больших объемах производства.

Вот краткий обзор их идеальных объемов производства.

| Процесс | Типичный минимальный объем | Сладкое пятно |

|---|---|---|

| Литье металлов под давлением (MIM) | 10 000+ деталей | Большой объем |

| Литье под давлением | 50 000+ деталей | Очень большой объем |

Разбор стоимости одной детали

Решение между литьем металла под давлением и литьем под давлением зависит от того, как распределяются затраты. Высокие первоначальные затраты на оснастку должны быть покрыты в течение всего производственного цикла. Чем больше деталей вы производите, тем ниже стоимость оснастки на одну деталь.

Влияние затрат на оснастку

В наших проектах в PTSMAKE мы помогаем клиентам понять этот принцип. Высокая стоимость создания пресс-формы или штампа является одним из основных факторов. Распределение этих затрат на большое количество единиц продукции является ключом к достижению конкурентоспособной цены за деталь. Этот процесс распределения затрат известен как амортизация12.

Почему объем меняет преимущество

По мере того как объем производства увеличивается до сотен тысяч или миллионов, другие факторы становятся более важными, чем первоначальная стоимость оснастки. Именно здесь литье под давлением часто получает экономическое преимущество.

Время цикла и эффективность использования материалов

Литье под давлением обычно имеет гораздо более быстрое время цикла, чем MIM. Это означает, что за то же время можно изготовить больше деталей, что снижает трудовые и машинные затраты на единицу продукции.

Кроме того, сырье для литья под давлением (металлические слитки) обычно дешевле, чем специализированные металлические порошки, используемые в MIM. Хотя разница в стоимости одной детали может показаться небольшой, она значительно увеличивается при массовом производстве.

В этой таблице показано, как меняются факторы затрат в зависимости от объема.

| Драйвер затрат | Влияние на 10 000 деталей | Влияние на 1 000 000+ деталей |

|---|---|---|

| Стоимость оснастки | Очень высокий | Низкий |

| Время цикла | Умеренный | Очень высокий |

| Стоимость материала | Умеренный | Очень высокий |

Оба процесса предназначены для крупносерийного производства из-за высоких первоначальных затрат на оснастку. MIM-технология жизнеспособна при производстве от 10 000 деталей, в то время как литье под давлением становится более рентабельным при очень больших объемах благодаря более быстрому времени цикла и более низким затратам на материалы.

Как оценить безубыточный объем между двумя процессами?

Выбор правильного производственного процесса - важнейшее решение. Он напрямую влияет на общую стоимость вашего проекта. Простой расчет может дать четкий ответ, основанный на данных.

Этот метод помогает найти точный объем производства, при котором два процесса стоят одинаково.

Формула безубыточности

Основная идея заключается в сравнении общих затрат. Формула проста:

Общая стоимость = Стоимость оснастки + (Цена за штуку × Объем)

Это поможет вам определиться между такими вариантами, как литье металла под давлением и литье под давлением.

Ключевые факторы стоимости

Чтобы воспользоваться формулой, вам понадобятся эти три переменные для каждого процесса.

| Фактор стоимости | Описание |

|---|---|

| Стоимость оснастки | Единовременные, предварительные инвестиции в создание пресс-формы или штампа. |

| Цена за штуку | Стоимость производства одной детали. |

| Объем | Общее количество деталей, которые вы планируете изготовить. |

Эта система избавляет от догадок и основывает ваше решение на надежных цифрах.

Чтобы найти точку безубыточности, необходимо создать модель затрат для каждого процесса, который вы рассматриваете. Это один из основных этапов, через который мы проводим наших клиентов в PTSMAKE.

Шаг 1: Сформулируйте уравнения

Сначала запишите уравнение общих затрат для каждого процесса. Назовем их процесс A и процесс B.

- Общая стоимость A = Стоимость оснастки A + (Цена за штуку A × Объем)

- Общая стоимость B = Стоимость оснастки B + (Цена за штуку B × Объем)

Такая структура отделяет высокие первоначальные инвестиции от стоимости производства единицы продукции. Она проясняет, как объем влияет на общие расходы.

Шаг 2: Установите равные затраты

Точка безубыточности находится там, где общие затраты одинаковы. Таким образом, вы устанавливаете два уравнения равными друг другу.

Инструментарий A + (цена A × V) = Инструментарий B + (цена B × V)

Теперь вы просто решаете для ‘V’ (объем). Этот расчет показывает точное количество продукции, при котором имеет смысл переходить от одного процесса к другому. Такой подход проясняет долгосрочное влияние Амортизация13 на первоначальные инвестиции в оснастку.

Вот сравнение:

| Метрика | Процесс A (например, литье под давлением) | Процесс B (например, MIM) |

|---|---|---|

| Стоимость оснастки | Как правило, выше | Как правило, ниже |

| Цена за штуку | Как правило, ниже | Как правило, выше |

Этот расчет обосновывает ваш выбор конкретного количества продукции.

Расчет безубыточности дает точный объем, при котором общие затраты на два процесса совпадают. Ниже этого объема один процесс дешевле, выше - другой. Таким образом, ваше решение о производстве становится количественно измеримым и обоснованным.

Какие стратегии создания прототипов эффективны перед тем, как приступить к изготовлению оснастки методом литья под давлением (MIM) и литья под давлением?

Выбор правильного прототипа экономит время и деньги. Это важный шаг перед инвестированием в производственную оснастку. Ваш выбор полностью зависит от ваших конкретных потребностей в тестировании.

Как для MIM, так и для литья под давлением существуют различные пути. Каждый путь предлагает уникальные компромиссы в скорости, стоимости и точности материала. Эта оценка является ключевой.

Основные подходы к созданию прототипов

| Процесс | Основной метод | Ключевое преимущество |

|---|---|---|

| MIM | Реактивная 3D-печать | Скорость |

| Литье под давлением | Обработка с ЧПУ | Форма и посадка |

В компании PTSMAKE мы помогаем клиентам разобраться с этими вариантами, чтобы окончательный дизайн был идеальным.

Оценка вариантов прототипирования MIM

Для литья металла под давлением существует два основных варианта. Струйная 3D-печать очень быстро создает сложные формы. Она отлично подходит для ранней проверки дизайна. Свойства материала могут не полностью соответствовать конечной детали MIM.

Другой подход заключается в обработке детали из зеленого или предварительно спеченного блока MIM-материала. В результате вы получаете прототип с практически идентичными механическими свойствами. Это идеальный вариант для функциональных испытаний, когда прочность материала является первостепенной задачей.

Оценка вариантов прототипирования литья под давлением

Для литья под давлением популярным методом является обработка с ЧПУ. Мы можем изготовить прототип из цельного блока точного целевого сплава. Это идеально подходит для проверки формы и посадки. Однако зернистая структура материала будет отличаться от литой детали.

Более продвинутой стратегией является изготовление мягких прототипов. Это предполагает создание упрощенной формы из стали или алюминия. Это позволяет изготовить небольшую партию реальных литых деталей. Такие прототипы обеспечивают наиболее точную обратную связь. Этот процесс включает в себя создание детали из спечённый блок14 Материал MIM для испытаний.

| Метод | Лучшее для | Скорость | Точность материала |

|---|---|---|---|

| Струйное нанесение связующего (MIM) | Сложная геометрия | Быстрый | Умеренный |

| Обработанный блок MIM | Функциональное тестирование | Медленный | Высокий |

| Обработка с ЧПУ (литье под давлением) | Форма и посадка | Быстрый | Низкий (зернистая структура) |

| Мягкая оснастка (литье под давлением) | Валидация процесса | Умеренный | Высокий |

Прототипирование для MIM часто включает в себя струйное нанесение связующего для скорости или обработку блока для точности материала. Для литья под давлением обработка с ЧПУ позволяет проверить форму, а мягкая оснастка обеспечивает реалистичный предварительный просмотр конечной литой детали, эффективно балансируя между стоимостью и точностью.

Как вы подходите к преобразованию дизайна из одного в другой?

Преобразование дизайна - это нечто большее, чем просто изменение файла. Он требует систематического процесса. Это гарантирует, что конечная деталь будет соответствовать всем функциональным и качественным требованиям.

В компании PTSMAKE мы придерживаемся структурированного подхода. Это помогает нам избежать дорогостоящих ошибок и задержек. Этот метод, основанный на контрольных списках, имеет решающее значение для успеха.

Контрольный список первоначального преобразования

| Рассмотрение | Преобразование MIM | Преобразование литья под давлением |

|---|---|---|

| Геометрия | Примите сложность | Упрощение процесса освобождения формы |

| Стены | Оптимизируйте для согласованности | Конус для чернового хода |

| Характеристики | Соедините части | Уменьшение подрезов |

Такое тщательное планирование делает переход между технологиями плавным и эффективным.

Для достижения успеха необходим систематический процесс преобразования. Он включает в себя детальный анализ замысла оригинальной конструкции и производственных ограничений. Мы всегда начинаем с тщательного анализа конструкции на предмет технологичности (DFM), адаптированного к целевому процессу. Это позволяет выявить потенциальные проблемы на ранней стадии.

От обработанной детали к MIM

При переходе от механической обработки к MIM мы используем сильные стороны MIM. Мы добавляем большие радиусы к углам, чтобы уменьшить напряжение и улучшить поток порошка во время формовки. Толщина стенок оптимизируется для равномерности, чтобы обеспечить успешное спекание.

Это также отличный шанс объединить несколько обработанных компонентов в одну сложную деталь MIM. Такая интеграция сокращает время и затраты на сборку, одновременно улучшая характеристики детали изотропные свойства15. Спор между литьем металла под давлением и литьем под давлением часто упирается в эту способность создавать сложные, сетчатые детали.

От MIM/обработки до литья под давлением

Преобразование дизайна в литье под давлением требует иного мышления. Основное внимание переключается на выпуск формы и подачу материала.

Основные приспособления для литья под давлением

| Элемент дизайна | Требуется действие | Причина |

|---|---|---|

| Вертикальные стены | Добавьте черновые углы | Для обеспечения легкого извлечения из формы |

| Undercuts | Упростить или устранить | Для снижения сложности и стоимости пресс-формы |

| Острые углы | Добавить филе/радиусы | Для улучшения текучести металла и снижения стресса |

| Материал | Настройте свойства | Учет более низкой прочности литейных сплавов |

Каждое изменение тщательно просчитывается, чтобы конечная литая деталь была одновременно функциональной и экономичной в производстве.

Структурированный процесс преобразования имеет решающее значение. Он включает в себя внесение конкретных изменений в конструкцию с учетом целевой технологии, будь то сложность MIM или требования литья под давлением к освобождению от формы. Это обеспечивает оптимальные характеристики деталей и их технологичность.

Проанализируйте сложный пример: успешный компонент MIM.

Давайте разберем пример из реальной жизни. Рассмотрим сложную губку хирургического инструмента. Эта деталь невелика, но требует невероятной прочности и точности.

Его производство представляет собой огромную проблему. Традиционные методы, такие как обработка с ЧПУ, были бы чрезвычайно медленными и дорогостоящими. Каждая крошечная деталь требует отдельного сложного этапа обработки.

Почему выбор пал на MIM

MIM превосходит другие методы там, где они не работают. Он формирует всю сложную деталь за один процесс. Это позволяет отказаться от большинства вторичных операций, что значительно экономит время и деньги.

| Характеристика | Обработка с ЧПУ | Литье металлов под давлением (MIM) |

|---|---|---|

| Сложность | Очень сложно / дорого | Превосходно |

| Материальные отходы | Высокий (субтрактивный) | Очень низкий (форма сетки) |

| Стоимость единицы продукции | Высокий | Низкий (при высокой громкости) |

| Скорость производства | Медленный | Быстрый |

Это делает MIM единственным жизнеспособным решением для массового производства таких сложных компонентов.

Разбор преимущества MIM

В прошлых проектах PTSMAKE мы видели, как MIM преобразует производство сложных деталей. Хирургическая челюсть - идеальный пример, демонстрирующий это. Он подчеркивает, почему MIM часто является лучшим выбором.

Непревзойденная геометрическая свобода

Челюсть имеет сложные захваты, поворотное отверстие и внутренние каналы. Технология MIM формирует эти элементы одновременно на этапе формовки. Такая возможность формирования "сетчатой формы" является революционной. Она позволяет создавать практически готовые детали прямо из печи.

Выбор высокопроизводительного материала

Для изготовления хирургического инструмента требуется нержавеющая сталь 17-4 PH. Этот материал обладает высокой прочностью и отличной коррозионной стойкостью. Он также является биосовместимым. При сравнении литья металлов под давлением и литья под давлением это ключевой фактор. Литье под давлением не может обрабатывать нержавеющую сталь. Процесс MIM, включая спекание16, прекрасно справляется с такими современными материалами.

Точность и последовательность

Медицинские приборы требуют жестких допусков для обеспечения надежной работы. Наш анализ показал, что MIM может стабильно выдерживать допуски до ±0,3%. Такой уровень точности имеет решающее значение для работы инструмента, и его трудно достичь с минимальными затратами при использовании других методов.

| Требование | Как MIM справился с этой задачей |

|---|---|

| Сложная геометрия | Формование в форме сетки позволило создать все элементы за один шаг. |

| Материальные потребности | С легкостью обрабатывает нержавеющую сталь 17-4 PH. |

| Жесткие допуски | Постоянно достигалась точность размеров ±0,3%. |

| Целевые расходы | Отказ от длительной механической обработки позволил снизить стоимость единицы продукции более чем на 50%. |

Этот пример показывает, почему MIM стал идеальным выбором. Он уникально сочетает в себе сложную геометрию, высокопрочные материалы и экономическую эффективность для хирургической челюсти. Это сделало его лучше традиционной механической обработки для крупносерийного производства.

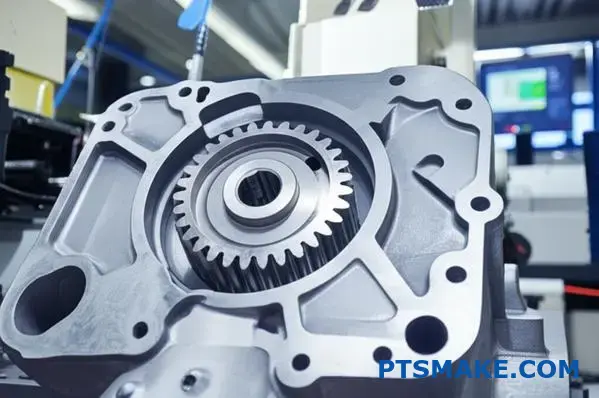

Проанализируйте сложный пример: успешный литой компонент.

Давайте рассмотрим реальный пример: корпус автомобильной трансмиссии. Этот компонент является идеальной демонстрацией преимуществ литья под давлением. Он сложный, ответственный и производится в очень больших количествах.

Ключевые факторы успеха

К корпусу трансмиссии предъявляются жесткие требования. Он должен быть прочным и в то же время легким. Он также должен выдерживать сильное нагревание. Литье под давлением эффективно решает эти задачи.

Высокие объемы производства делают этот процесс экономически выгодным. Первоначальные затраты на оснастку высоки, но они окупаются в долгосрочной перспективе.

| Требование | Преимущество литья под давлением |

|---|---|

| Сложность деталей | Создает детали сложной, сетчатой формы |

| Облегчение | Используются алюминиевые или магниевые сплавы |

| Большой объем | Чрезвычайно низкая стоимость одной детали |

| Управление теплом | Отличные тепловые свойства |

Глубокий анализ

Почему литье под давлением стало бесспорным победителем для этой детали? Решение сводится к сочетанию материаловедения, инженерных потребностей и экономики производства. Каждый из факторов напрямую указывает на этот метод.

Легкие и прочные материалы

В автомобильной промышленности важен каждый грамм. Использование литого алюминия позволяет создать прочный корпус, защищающий трансмиссию автомобиля. В то же время он значительно снижает общий вес автомобиля по сравнению с традиционными стальными компонентами. Это повышает эффективность использования топлива.

Превосходное рассеивание тепла

Трансмиссия выделяет много тепла. Высокие показатели алюминиевого сплава теплопроводность17 очень важна. Сам корпус выступает в качестве массивного теплоотвода, отводя тепло от критически важных шестерен и жидкостей. Это предотвращает перегрев и продлевает срок службы трансмиссии.

Сила крупносерийного производства

Первоначальные инвестиции в литьевую форму значительны. Это ключевой момент при рассмотрении вопроса о сравнении литья металла под давлением и литья под давлением. Однако когда производителю требуются сотни тысяч одинаковых деталей, стоимость одной штуки становится невероятно низкой. Такой масштаб делает литье под давлением непревзойденным для массового производства компонентов.

| Сравнение процессов | Лучший вариант для жилья? | Ключевое соображение |

|---|---|---|

| Литье под давлением | Да, для массового производства | Высокая первоначальная стоимость инструмента, низкая цена деталей |

| Обработка с ЧПУ | Только для ранних прототипов | Очень высокая стоимость одной детали |

| Литье в песок | Нет, не хватает точности/отделанности | Шероховатая поверхность, медленный цикл |

На примере корпуса трансмиссии показано, что литье под давлением идеально подходит для этой цели. Оно позволяет сбалансировать потребности в легкой прочности, эффективном теплоотводе и сложной геометрии с экономическими реалиями крупносерийного производства автомобилей, что доказывает его ценность.

Когда гибридный подход или литье со вставками между литьем металла под давлением (MIM) и литьем под давлением будет оптимальным?

Иногда одного производственного процесса недостаточно. Что, если ваша конструкция требует чрезвычайной износостойкости стали, но в то же время легкого веса алюминия? Именно в этом случае вам поможет гибридный подход.

Объединение сильных сторон

Мы можем использовать лучшее из обоих миров. Это включает в себя вставку MIM-компонента в большую литую деталь. В результате получается превосходное изделие из нескольких материалов.

Практический пример

Представьте себе высокопрочную стальную шестерню MIM. В процессе производства она помещается в более крупный, легкий алюминиевый литой корпус.

| Технология | Роль в гибридной части | Ключевое преимущество |

|---|---|---|

| MIM | Износостойкая вставка | Обеспечивает локальную прочность и долговечность. |

| Литье под давлением | Основной структурный корпус | Предлагает легкий каркас и сложную форму. |

Такое слияние оптимизирует производительность и вес.

Эта передовая стратегия идеально подходит для решения сложных задач. Она позволяет создавать компоненты, которые иначе было бы невозможно или слишком дорого изготовить из одного материала. Обсуждение литье металлов под давлением в сравнении с литьем под давлением часто упускают из виду эти мощные комбинации.

Гибридный процесс в деталях

Сначала мы изготавливаем небольшую сложную деталь методом MIM. Как правило, это износостойкая сталь или специальный сплав. Он обеспечивает прочность именно там, где она необходима.

Затем эта готовая MIM-деталь помещается в форму для литья под давлением. Она выступает в качестве цельной вставки.

Затем расплавленный металл, например алюминий или цинк, впрыскивается внутрь. Он обтекает вставку MIM, создавая при застывании прочный механический замок. Качество межфазное соединение18 имеет решающее значение для целостности конечной детали.

В своей работе в PTSMAKE мы проводили клиентов через этот процесс. Это помогает им добиться значительного снижения веса без ущерба для прочности в критических точках. В результате получается единый, интегрированный компонент с оптимизированными свойствами.

Пошаговое гибридное производство

| Шаг | Процесс | Описание |

|---|---|---|

| 1 | Изготовление по технологии MIM | Создается и спекается точная деталь из стали высокой плотности. |

| 2 | Размещение вставки | Готовая MIM-деталь роботизированно помещается в литейную машину. |

| 3 | Овермолдинг | Расплавленный алюминий впрыскивается, обволакивая вставку MIM. |

| 4 | Заключительная часть | Окончательная деталь извлекается на поверхность, представляя собой бесшовное соединение стали и алюминия. |

Сочетание MIM и литья под давлением позволяет создавать превосходные детали из нескольких материалов. Этот гибридный подход позволяет использовать прецизионную прочность MIM и легкие конструкционные возможности литья под давлением, решая сложные инженерные задачи, которые невозможно решить с помощью одного процесса.

Как термическая обработка после процесса влияет на свойства конечной детали при литье металлов под давлением (MIM) и литье под давлением?

Реакция металлической детали на термообработку не универсальна. Она в значительной степени зависит от ее исходной структуры. Это ключевой фактор при сравнении литья металлов под давлением и литья под давлением.

Детали MIM ведут себя совсем иначе, чем литые под давлением. Их металлургические свойства открывают разнообразные возможности для улучшения характеристик.

Металлургическая реакция в MIM

Детали MIM, особенно стальные, спекаются до почти полной плотности. Такая структура позволяет подвергать их термообработке, как и традиционные кованые стали. Вы получаете доступ к широкому спектру возможностей закалки и упрочнения.

Ограниченные возможности литья под давлением

Литые детали имеют другую внутреннюю структуру. Это ограничивает типы термообработки, которым они могут подвергаться. Хотя это и эффективно, возможности ограничены по сравнению с MIM.

| Характеристика | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Первичный процесс | Спекание | Кастинг |

| Типичная обработка стали | Закалка и отпуск, закалка в гильзах | Не применимо |

| Типичная обработка алюминия | Нечасто | Раствор и старение (T5, T6) |

| Улучшение свойств | Высокая универсальность | Больше конкретики |

Основное различие заключается в пути материала. Детали MIM создаются из металлических порошков, сплавляемых вместе. Этот процесс создает мелкозернистую, однородную микроструктуру. Она хорошо поддается трансформационной термообработке.

MIM: путь к высокой твердости

В компании PTSMAKE мы часто используем закалку и отпуск для стальных деталей MIM. Это значительно повышает твердость и прочность на разрыв. Мы можем настроить эти свойства в точном соответствии с потребностями клиента.

Закалка в корпусе - еще один мощный инструмент для MIM. Она создает очень твердую поверхность, сохраняя при этом вязкость сердцевины. Это идеально подходит для износостойких компонентов.

Литье под давлением: Усовершенствование алюминия

Для литого под давлением алюминия цели другие. Задержанные газы и литая структура предотвращают агрессивную закалку.

Однако такие методы лечения, как T5 и T6, очень эффективны. Сайт термическая обработка раствором19 После старения деталь упрочняется за счет осаждения мелких частиц в алюминиевой матрице.

Результаты значительны, но действуют в более узком диапазоне. Вы можете повысить прочность и твердость, но не до уровня закаленной MIM-стали.

Сравнение улучшений недвижимости

По результатам нашего внутреннего тестирования, достижимые улучшения свойств сильно различаются.

| Недвижимость | Сталь MIM (после обработки) | Литой алюминий (после обработки) |

|---|---|---|

| Увеличение твердости | До 300-400% | До 50-70% |

| Увеличение силы | До 250-350% | До 40-60% |

| Изменение пластичности | Часто уменьшается | Слегка уменьшенный |

Это показывает, почему выбор технологического процесса имеет решающее значение. Спор между литьем под давлением и литьем под давлением часто сводится к этим требованиям к конечным свойствам.

Фундаментальная металлургическая структура диктует результаты термообработки. Спеченная сталь MIM предлагает широкий спектр высокопроизводительных возможностей, в то время как литье под давлением обеспечивает эффективные, хотя и более ограниченные, улучшения для таких сплавов, как алюминий. Это очень важно учитывать при проектировании деталей.

Оцените воздействие каждого процесса на жизненный цикл и устойчивость. .

При выборе производственного процесса экологичность является ключевым фактором. Воздействие на окружающую среду - это не просто один шаг. Речь идет обо всем жизненном цикле.

Мы должны сравнить литье металлов под давлением с литьем под давлением от начала до конца. Это включает в себя энергию, отходы и использование материалов.

Расход энергии на деталь

Энергопотребление является первоочередной задачей. Первоначальные требования к процессу значительно отличаются. В этой таблице приведено краткое сравнение, основанное на нашем внутреннем анализе.

| Фактор | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Начальная энергия | Высокий (печь для дебридинга/агломерации) | Умеренный (плавление металла) |

| Энергия на деталь | Более низкая для мелких и сложных деталей | Ниже для крупных, простых деталей |

Это сравнение помогает принимать решения. Размер и сложность вашей детали имеют большое значение.

Более глубокий взгляд на жизненный цикл

Устойчивое развитие выходит за рамки только энергии, используемой в процессе производства. Мы должны оценить эффективность использования материалов и возможность их переработки на протяжении всего процесса. Каждый метод имеет свои преимущества.

MIM требует значительного количества энергии для своего многоступенчатого процесса, включая важнейшие спекание20 фаза. Тем не менее, он отлично подходит для создания деталей сетчатой формы с минимальными отходами материала. Бегуны и сырье часто могут быть перемолоты и использованы повторно.

С другой стороны, литье под давлением очень эффективно в плане переработки. Лом, бегуны и переливы легко переплавляются. Эта система замкнутого цикла очень эффективна. Энергии на переплавку уходит гораздо меньше, чем на переработку сырой руды.

Устойчивость через дизайн

Выбор дизайна также влияет на окружающую среду.

MIM: консолидация деталей

MIM позволяет нам объединить несколько компонентов в одну сложную деталь. Это сокращает этапы сборки и общее использование материалов, что является большим преимуществом с точки зрения экологичности.

Литье под давлением: Легкий вес

Литье под давлением идеально подходит для создания прочных и легких деталей из таких материалов, как алюминий и магний. Легкие детали, особенно в автомобильной и аэрокосмической промышленности, позволяют снизить расход топлива в течение всего срока службы изделия.

| Аспект | Литье металлов под давлением (MIM) | Литье под давлением |

|---|---|---|

| Тип отходов | Бегуны, сырье | Скрап, бегунки, вспышка |

| Возможность вторичной переработки | Бегунки часто бывают многоразовыми | Лом легко переплавляется |

| Преимущество дизайна | Объединение частей | Потенциал облегчения |

Такой взгляд на жизненный цикл дает более четкое представление о споре между литьем под давлением и литьем под давлением.

И MIM, и литье под давлением предлагают уникальные преимущества с точки зрения экологичности. MIM отличается минимизацией первоначальных отходов материалов благодаря консолидации деталей. Преимущество литья под давлением заключается в высокоэффективной переработке отходов и возможности создания легких компонентов, которые экономят энергию в процессе эксплуатации.

Готовы ли вы оптимизировать свое производство? PTSMAKE обеспечивает точность!

Получите возможность без лишних хлопот получить ценовые предложения и экспертные рекомендации для проектов литья металлов под давлением и литья под давлением. Свяжитесь с PTSMAKE сегодня - наша команда готова помочь вам достичь более жестких допусков, бесперебойного производства и исключительной ценности от прототипа до массового производства. Запросите индивидуальное предложение прямо сейчас!

Узнайте, как поведение сырьевого потока имеет решающее значение для создания высококачественных, бездефектных формованных деталей. ↩

Поймите этот важнейший этап, который преобразует "зеленую" деталь, удаляя полимерное связующее перед окончательным спеканием. ↩

Поймите, как направленные свойства материала могут повлиять на дизайн и структурную целостность вашей детали. ↩

Узнайте, как этот процесс порошковой металлургии позволяет создавать сложные высокопрочные детали. ↩

Узнайте, как повторяющиеся циклы нагрева и охлаждения влияют на структурную целостность инструментальных сталей. ↩

Узнайте, как качество этого материала влияет на прочность и производительность деталей в критически важных областях применения. ↩

Узнайте, как различные агенты могут влиять на качество деталей, их выталкивание и конечную текстуру поверхности. ↩

Узнайте, как получение компонентов сетчатой формы может упростить цепочку поставок и снизить общие производственные затраты. ↩

Узнайте, как этот процесс нагрева превращает металлические порошки в прочные, плотные детали. ↩

Узнайте, как этот процесс повышает точность деталей и улучшает свойства поверхности. ↩

Нажмите, чтобы понять, как это свойство материала влияет на работу компонента под нагрузкой. ↩

Узнайте, как затраты на оснастку распределяются между производственными партиями, чтобы определить конечную стоимость одной детали. ↩

Узнайте, как распределение затрат на оснастку по объему производства влияет на конечную цену изделия. ↩

Поймите, как спеченный блок имитирует конечные свойства MIM-детали для более точного функционального тестирования. ↩

Узнайте, как равномерная прочность материала во всех направлениях влияет на производительность и дизайн вашей детали. ↩

Узнайте, как этот процесс нагрева превращает металлический порошок в твердую деталь высокой плотности. ↩

Узнайте, почему это свойство материала жизненно важно для разработки компонентов, управляющих тепловыми нагрузками. ↩

Узнайте, как создается и оптимизируется связь между разнородными материалами для достижения максимальной прочности деталей. ↩

Узнайте, как этот процесс улучшает механические свойства алюминиевых сплавов. ↩

Поймите этот ключевой термический процесс, определяющий прочность деталей MIM и их энергетический профиль. ↩