Поиск подходящего производителя алюминиевого литья под давлением кажется непосильной задачей, когда качество деталей, сроки поставки и целевые расходы находятся на волоске. Вы наверняка сталкивались с разочарованием, получая детали, которые не соответствуют спецификациям, или имея дело с поставщиками, которые не могут масштабировать производство, когда вам это больше всего нужно.

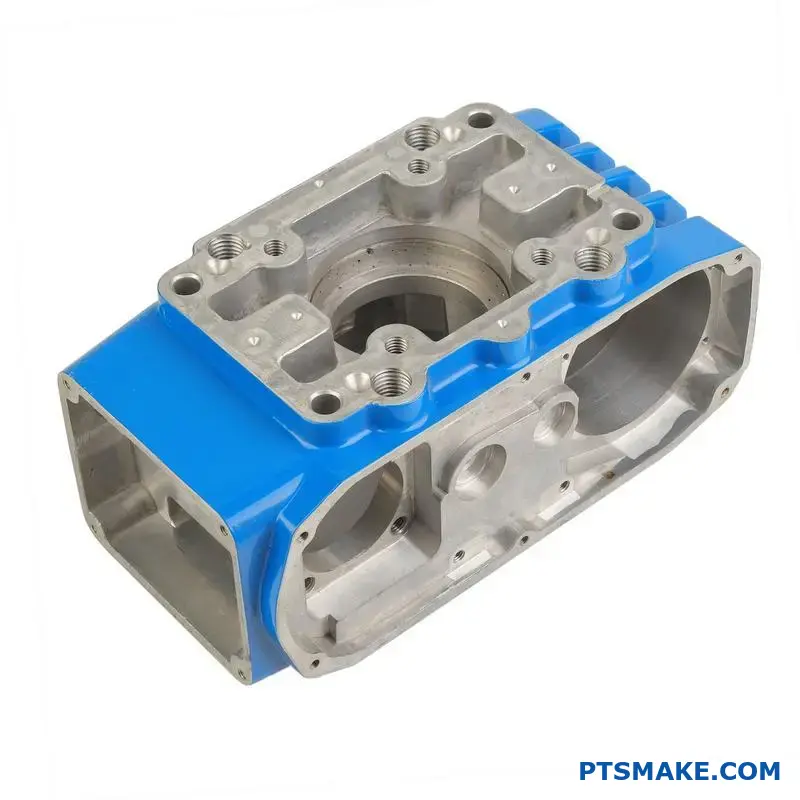

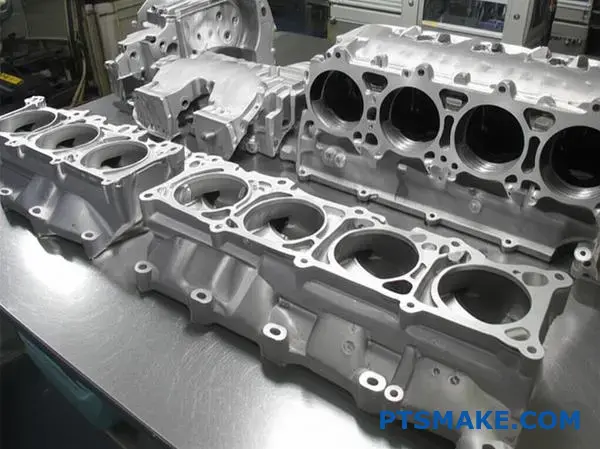

Компания PTSMAKE специализируется на изготовлении деталей из алюминия методом литья под давлением на заказ, предлагая прецизионное производство от прототипа до серийной продукции с использованием передовых знаний о сплавах, строгого контроля качества и масштабируемых производственных возможностей для таких отраслей, как автомобильная, аэрокосмическая, электронная и медицинская промышленность.

Это всеобъемлющее руководство охватывает все вопросы, начиная с фундаментальных свойств сплавов и оптимизации процесса и заканчивая предотвращением дефектов и управлением затратами. Я расскажу вам о технических принципах, которые лежат в основе успешных проектов по литью алюминия под давлением, и помогу вам принять обоснованные решения для следующего производственного партнерства.

Каковы основные свойства распространенного сплава для литья под давлением?

Давайте поговорим об алюминии для A380. Он является рабочей лошадкой в промышленности по понятным причинам. Его фундаментальные свойства напрямую влияют на процесс литья и характеристики конечной детали.

Основополагающие характеристики сплава A380

Отличная текучесть расплава имеет решающее значение. Он обеспечивает полное заполнение расплавленным металлом сложных полостей формы. Этот простой фактор снижает количество пропусков и дефектов поверхности.

Еще одна ключевая особенность - быстрое затвердевание. Это позволяет ускорить производственные циклы. Это также помогает добиться стабильного качества при изготовлении больших партий.

Ниже приведены его основные механические свойства.

| Недвижимость | Типичное значение | Важность для вас |

|---|---|---|

| Прочность на разрыв | 47 кси | Измеряет прочность детали под нагрузкой. |

| Удлинение | 3.5% | Указывает на устойчивость к растрескиванию при изгибе. |

| Теплопроводность | 96 Вт/м-К | Влияет на то, насколько хорошо деталь отводит тепло. |

Как свойства влияют на дизайн и производство

Отличная текучесть A380 обусловлена в основном содержанием кремния. Это свойство очень важно для производства деталей с тонкими стенками и сложными деталями. Мы часто используем его для изготовления сложных корпусов электроники.

Такое высокое содержание кремния также минимизирует усадку при охлаждении детали. Это означает более высокую точность размеров. Ваши готовые детали будут более точно соответствовать проектным спецификациям.

Процесс застывания имеет решающее значение для эффективности. Способность A380 быстро застывать позволяет ускорить время цикла. При крупносерийном производстве это напрямую приводит к снижению стоимости единицы продукции.

Однако это необходимо контролировать. Быстрое охлаждение может задержать воздух, что приведет к образованию пористости. Этот внутренний дефект может ослабить деталь. Правильный контроль процесса - это все в литье алюминия под давлением.

Баланс силы и гибкости

А380 обладает отличным балансом для многих применений. Его прочность на растяжение подходит для многих структурных компонентов. Но его меньшее удлинение означает, что он более хрупок, чем некоторые другие сплавы.

Это классический инженерный компромисс. Если для детали требуется высокая ударопрочность, лучше использовать другой сплав. Внутренние свойства материала микроструктура1 это то, что определяет механическое поведение.

В компании PTSMAKE мы помогаем клиентам принимать такие решения. Выбор правильного сплава - это первый шаг к тому, чтобы ваше изделие работало именно так, как задумано.

Основные свойства сплава A380, от текучести расплава до прочности на разрыв, взаимосвязаны. Они напрямую влияют на возможности проектирования, эффективность производства, а также на реальные характеристики и надежность конечной детали.

Основная роль обмена тепловой энергией

Умерять температуру - значит управлять теплом. Думайте об этом как о контролируемой передаче энергии. Штамп должен быть достаточно горячим, чтобы металл вытекал, но достаточно холодным, чтобы он правильно затвердел.

Этот баланс очень важен. Он напрямую влияет на поведение расплавленного металла внутри полости.

Влияние на течение и затвердевание металла

Слишком холодный штамп приведет к слишком быстрому застыванию металла. Это может привести к неполному заполнению, известному как холодное закрытие.

И наоборот, слишком горячая матрица может вызвать другие проблемы. Это может увеличить время цикла и привести к таким дефектам, как пайка.

| Температура матрицы | Влияние на расплавленный металл | Потенциальная проблема качества деталей |

|---|---|---|

| Слишком низкий | Плохая текучесть | Холодные затворы, проточные линии |

| Оптимальный | Контролируемый поток | Хорошая поверхность, плотная |

| Слишком высокий | Чрезмерная текучесть | Пайка, волдыри, пористость |

Принцип теплового баланса

Достижение стабильного качества в производстве зависит от одного ключевого принципа: теплового баланса. Это означает, что количество тепла, отводимого от отливки при каждом цикле, равно количеству вводимого тепла.

Без этого баланса температура штампа будет смещаться. Она может становиться все горячее или холоднее, что приведет к нестабильному качеству деталей. В наших проектах в PTSMAKE мы используем тепловизоры и датчики для контроля и поддержания этой стабильности.

Это последовательное состояние, или тепловое равновесие2, Это и есть цель. Это гарантирует, что первая и тысячная деталь будут изготовлены практически в одинаковых условиях. Это очень важно для таких процессов, как литье алюминия под высоким давлением, где допуски очень жесткие.

Для поддержания этого баланса требуется хорошо продуманная система охлаждения пресс-формы. Размещение и скорость потока в каналах охлаждения разрабатываются таким образом, чтобы отводить тепло именно там, где это необходимо.

| Тепловое состояние | Итоги производства |

|---|---|

| Небалансный | Несоответствующие размеры деталей, различные дефекты |

| Сбалансированный | Повторяющееся качество, стабильное время цикла, меньше брака |

Эффективная терморегуляция предотвращает целый каскад проблем. Это не просто предотвращение очевидных дефектов; это гарантия механических свойств и точности размеров каждой детали, выходящей из пресс-формы. Это основа надежного производства.

Температура фильеры регулирует тепловой обмен между расплавленным металлом и пресс-формой. Поддержание точного теплового баланса необходимо для управления течением металла, затвердеванием и, в конечном счете, для предотвращения дефектов. Это обеспечивает стабильное и высококачественное производство деталей от начала до конца.

Каково основное назначение черновых углов в литье?

С точки зрения физики угол тяги - это простое решение для сложных сил. Во время выброса две основные силы работают против чистого выброса.

Силы сопротивления

Трение - самый очевидный противник. Поверхность детали прижимается к стенкам формы. Большая площадь поверхности создает большее трение.

Вторая сила - вакуумное давление. Когда деталь охлаждается и сжимается, в ней могут образовываться герметичные карманы. При вытягивании детали из этих карманов создается вакуум, который удерживает ее на месте.

Как помогают углы наклона

Угол вытяжки изменяет направление этих сил. Он позволяет детали отходить от стенки формы сразу после выталкивания.

| Тип силы | Без угла наклона | С углом наклона |

|---|---|---|

| Трение | Действует по всей поверхности | Значительно уменьшается при выбросе |

| Вакуум | Может формировать и удерживать деталь | Меньше вероятность образования герметичных карманов |

Это простое сужение делает огромную разницу.

Когда расплавленный металл застывает, он сжимается. Это особенно актуально для таких процессов, как литье алюминия под давлением. Деталь буквально цепляется за стержни и внутренние элементы формы. Это создает огромное трение и адгезия3 между двумя поверхностями.

Преодоление усадки и трения

Без угла тяги выталкивающие штифты должны прикладывать силу, чтобы преодолеть статическое трение. Это все равно что тащить тяжелую коробку по неровному полу. Необходимое усилие может быть достаточно большим, чтобы сломать, погнуть или поцарапать деталь.

Угол вытяжки в корне меняет эту динамику. В момент движения системы выталкивания конические стенки детали отделяются от стенок пресс-формы.

Это превращает вертикальную тягу с высоким коэффициентом трения в плавный, низкоомный выпуск под углом. Усилие больше не направлено на всю поверхность сразу.

Эффект вакуума: объяснение

Представьте себе глубокий карман с прямыми стенками в пресс-форме. По мере усадки металла он может слегка отходить от дна, но при этом плотно прилегать к боковым стенкам. Когда выталкивающие штифты нажимаются, в этом зазоре создается вакуум. Этот вакуум может удерживать деталь с удивительной силой, препятствуя ее освобождению. Угол вытяжки обеспечивает мгновенное образование воздушного зазора, нарушая возможное вакуумное уплотнение.

В PTSMAKE мы тщательно анализируем эти силы. Мы гарантируем, что каждый элемент имеет оптимальную тягу для освобождения без повреждений.

Углы наклона - важнейший элемент конструкции, основанный на физике. Они перенаправляют трение и предотвращают вакуумную блокировку при выталкивании. Это обеспечивает плавное извлечение детали из пресс-формы без повреждений и чрезмерных усилий, защищая как деталь, так и инструмент.

Что определяет затвердевание в тонких и толстых срезах?

Основными принципами являются теплопередача и объемное сжатие. То, как деталь охлаждается, определяет ее конечные свойства и внутреннюю структуру.

Динамика теплопередачи

Тонкие секции имеют большое отношение площади поверхности к объему. Это позволяет внутреннему теплу быстро улетучиваться.

Толстые участки сохраняют тепло гораздо дольше. Такая медленная скорость охлаждения имеет значительные последствия для целостности конечной детали.

Сравнение результатов твердения

Разница в охлаждении создает совершенно разные внутренние структуры. Это критический фактор в конструкции и производительности деталей.

| Характеристика | Тонкое сечение | Толстая секция |

|---|---|---|

| Скорость охлаждения | Очень быстро | Медленный |

| Структура зерна | Тонкий, равномерный | Грубые, разнообразные |

| Время застывания | Быстрая | Длительный |

Проблема усадочной пористости

При охлаждении расплавленного металла он сжимается. В толстых секциях сначала застывает внешняя поверхность, образуя твердую оболочку.

Жидкий металл внутри продолжает охлаждаться и сжиматься. Без дополнительного материала, заполняющего пространство, образуются пустоты, или пористость.

Почему это важно для производства

Пористость - это серьезный дефект, который ослабляет деталь. Она создает точки концентрации напряжений, которые могут привести к разрушению под нагрузкой.

Это очень важно для таких процессов, как литье алюминия под давлением, где прочность и надежность имеют первостепенное значение для наших клиентов.

Структура зерна и ее влияние

Быстрое охлаждение в тонких срезах ограничивает образование кристаллов. В результате образуется мелкая, прочная и плотная зернистая структура.

Медленное охлаждение в толстых секциях позволяет формировать более обширные кристаллы. Это может привести к рост дендритов4, В результате чего образуется более грубая и зачастую слабая внутренняя структура.

Роль ворот и подъемников

Для борьбы с усадкой толстых профилей мы используем литники и стояки. Это каналы и резервуары, в которых хранится дополнительный расплавленный металл.

Они подаются в основную отливку по мере ее затвердевания и усадки. Этот процесс заполняет возможные пустоты и обеспечивает получение цельной, плотной детали. В компании PTSMAKE оптимизация конструкции литников и стояков является ключевым фактором качества.

В целом, толщина профиля диктует скорость охлаждения. Это напрямую влияет на структуру зерна и риск возникновения таких дефектов, как пористость. Тонкие секции, как правило, прочнее, в то время как толстые секции требуют тщательного проектирования для обеспечения надежности и предотвращения внутренних дефектов.

Каковы основные категории дефектов литья алюминия под давлением?

Чтобы решить проблему, сначала нужно ее назвать. Это справедливо и для дефектов литья алюминия под давлением. Четкая система классификации помогает нам быстро диагностировать проблемы.

Думайте о нем как о диагностическом дереве. Оно упрощает сложные проблемы.

Рамки для диагностики

Мы группируем дефекты в четыре основных семейства. Такая структура помогает точно определить первопричину, будь то процесс, материал или конструкция инструмента. Каждая категория относится к отдельной области производственного цикла.

| Категория дефекта | Общие примеры |

|---|---|

| Пористость | Газовая пористость, усадочная пористость |

| Дефекты поверхности | Холодные затворы, проточные линии, пузыри |

| Дефекты размеров | Деформация, следы от раковины |

| Взлом | Горячие слезы, стрессовые трещины |

Такой подход позволяет проложить четкий путь от проблемы к ее решению.

Понимание этих категорий - первый шаг. В компании PTSMAKE мы используем эту систему для оптимизации процесса поиска и устранения неисправностей, обеспечивая стабильное качество каждой детали. Она обеспечивает общий язык для наших инженеров и клиентов.

Более глубокое изучение типов дефектов

Каждая категория имеет специфические дефекты с определенными причинами. Давайте разложим их по категориям. Такое детальное представление имеет решающее значение для эффективного решения проблем в любом проекте по литью алюминия под давлением.

Проблемы с пористостью

Пористость - это, по сути, пустоты внутри отливки. Газовая пористость возникает из-за растворенных газов, попавших в ловушку во время затвердевания. Усадочная пористость возникает, когда участки расплавленного металла отделяются до полного затвердевания.

Поверхностные дефекты

Эти дефекты влияют на внешний вид и отделку детали. Холодные замыкания происходят, когда две струи расплавленного металла не могут сплавиться должным образом. Волдыри - это пузыри на поверхности, образовавшиеся в результате попадания газов под кожу. Правильный застывание5 Контроль здесь играет ключевую роль.

Неточности в размерах

Деформация - это искажение, при котором деталь отклоняется от заданной формы, обычно из-за внутренних напряжений, возникающих при неравномерном охлаждении. Следы раковины - это углубления на поверхности, часто напротив толстых участков, таких как ребра или бобышки.

Проблемы, связанные с растрескиванием

Горячие разрывы - это трещины, которые появляются при высоких температурах, когда отливка остывает и сжимается. Трещины под напряжением могут образоваться позже из-за остаточных внутренних напряжений или внешних нагрузок, приложенных после литья.

| Тип дефекта | Основная причина |

|---|---|

| Газовая пористость | Попадание воздуха или газа из смазочного материала |

| Холодные затворы | Низкая температура расплава или медленное впрыскивание |

| Деформация | Неравномерное охлаждение или плохое выталкивание деталей |

| Горячие слезы | Высокая тепловая нагрузка при охлаждении |

Классификация дефектов по категориям пористости, поверхности, размеров и трещин создает мощный диагностический инструмент. Такой структурированный подход помогает быстрее выявить первопричины, что приводит к более эффективным и надежным решениям в области литья алюминия под давлением.

Каковы распространенные алюминиевые сплавы и их практические преимущества?

Выбор правильного алюминиевого сплава - критически важное решение. Он напрямую влияет на производительность, долговечность и конечную стоимость вашей детали. Дело не в том, чтобы найти "лучший" сплав. Речь идет о том, чтобы найти справа один для ваших конкретных нужд.

Давайте сравним четыре наиболее распространенных сплава, с которыми мы работаем в PTSMAKE. Эта практическая карта поможет прояснить их специфические компромиссы.

Краткое сравнение распространенных сплавов

Вот общий обзор их основных достоинств.

| Сплав | Ключевая особенность | Лучшее для |

|---|---|---|

| A380 | Хороший универсал | Экономичные детали общего назначения |

| ADC12 | Эквивалент A380 | Аналогичные приложения, японский стандарт |

| A360 | Устойчивость к коррозии | Морские, наружные, жесткие условия эксплуатации |

| A413 | Высокая текучесть | Сложные тонкостенные компоненты |

Глубокое изучение компромиссов

Теперь давайте разберемся в нюансах. В прошлых проектах PTSMAKE эти детали часто становились решающим фактором для наших клиентов. Каждый сплав заставляет искать компромисс между различными свойствами.

A380 и ADC12: Рабочие лошадки отрасли

А380 является оптимальным выбором для большинства проектов по литью алюминия под давлением. Она обеспечивает превосходный баланс легкости литья, механических свойств и экономической эффективности. ADC12 является эквивалентом японских промышленных стандартов (JIS), и для большинства практических целей они взаимозаменяемы.

A360: Превосходная коррозионная стойкость

Если ваша деталь будет подвергаться воздействию влаги или неблагоприятных факторов, A360 является сильным соперником. Низкое содержание меди обеспечивает превосходную коррозионную стойкость. Она также обеспечивает лучшую герметичность. Компромисс? Она может быть немного сложнее в обработке, чем A380.

A413: Чемпион по текучести

Для деталей с замысловатыми деталями и очень тонкими стенками часто подходит A413. Высокое содержание кремния создает состав, близкий к эвтектика6 точка, что придает ему исключительную текучесть для заполнения сложных полостей формы. Однако за это приходится платить несколько меньшим пределом прочности и текучести.

Сравнение механических и физических свойств

Эта таблица, составленная на основе нашего внутреннего тестирования и данных, показывает более подробное сравнение.

| Недвижимость | A380 / ADC12 | A360 | A413 |

|---|---|---|---|

| Прочность на разрыв (ksi) | 47 | 46 | 42 |

| Предел текучести (ksi) | 23 | 25 | 21 |

| Отливаемость | Превосходно | Хорошо | Превосходно |

| Устойчивость к коррозии | Хорошо | Превосходно | Хорошо |

| Герметичность | Хорошо | Превосходно | Превосходно |

| Обрабатываемость | Хорошо | Ярмарка | Хорошо |

Ваш выбор зависит от ваших основных требований. A380 предлагает сбалансированный профиль для общего использования. А360 - приоритет долговечности в суровых условиях, а А413 идеально подходит для создания сложных тонкостенных деталей, требующих отличной текучести литья.

Каковы основные вторичные операции после литья под давлением?

Литая деталь не завершена, когда она выходит из формы. Это только начало. Структурированный рабочий процесс превращает сырую отливку в готовое изделие.

Такая последовательность важна для обеспечения качества. Каждый этап подготавливает деталь к следующему. Как правило, путь от необработанного литья до конечного функционального компонента проходит по четкой схеме.

Типичный процесс после кастинга

| Шаг | Назначение |

|---|---|

| 1. Обрезка | Удалите излишки материала. |

| 2. Дробеструйная обработка | Создайте однородную поверхность. |

| 3. Обработка | Достижение жестких допусков. |

| 4. Отделка | Нанесите защитное/косметическое покрытие. |

Этот процесс гарантирует точное соответствие каждой детали техническим требованиям.

Понимание рабочего процесса после литья - ключевой момент в управлении производством и обеспечении качества. Каждый этап играет определенную роль в доработке детали от состояния, в котором она была отлита, до ее окончательной формы. Это систематическая последовательность, которой мы следуем в PTSMAKE, чтобы гарантировать предсказуемые и высококачественные результаты.

Обрезка: Первый срез

Первая операция - обрезка. Обрезной пресс чисто срезает лишний материал. Сюда входят побеги, переливы и вспышки, оставшиеся после процесса литья. Этот этап создает базовую форму детали, подготавливая ее к последующим операциям.

Дробеструйная обработка: Создание однородной поверхности

Затем дробеструйная обработка удаляет все мелкие дефекты. При этом на деталь подается мелкодисперсная среда. В результате образуется чистая, однородная матовая поверхность. Такая поверхность идеально подходит для последующей покраски, нанесения покрытий и других отделочных процедур.

Прецизионная обработка: Достижение окончательных допусков

Для деталей, требующих жестких допусков, необходима механическая обработка. Станки с ЧПУ могут сверлить, нарезать резьбу или фрезеровать поверхности, которые не могут быть точно сформированы в процессе литья. Этот этап обеспечивает соответствие детали всем критическим требованиям к размерам для сборки и функционирования.

Отделка: защитный и эстетический слой

Последний этап - нанесение финишного покрытия. Это защищает деталь от коррозии и улучшает ее внешний вид. Для алюминиевого литья под давлением используются такие варианты, как порошковое покрытие или анодирование7 часто встречаются.

| Тип отделки | Основная выгода | Лучшее для |

|---|---|---|

| Порошковое покрытие | Долговечность, варианты цветов | Применение в условиях повышенной износостойкости |

| Анодирование | Устойчивость к коррозии | Алюминиевые детали |

| Хромирование | Защита от коррозии, грунтовка | Электропроводность |

Этот систематический рабочий процесс обеспечивает эффективное продвижение каждой литой детали от сырой отливки до прецизионного компонента. Каждый этап, от обрезки лишнего материала до нанесения окончательной отделки, имеет решающее значение для достижения требуемого качества, функциональности и внешнего вида.

Как адаптировать технологический процесс для высококремнистого алюминиевого сплава?

Высококремнистые алюминиевые сплавы отличаются прочностью. Они известны тем, что являются очень абразивными для оснастки. Это делает процесс литья алюминия под давлением сложным.

Для успеха нужно не просто изменить настройки. Он требует полной стратегии. Вы должны учесть снижение текучести и защитить формы от быстрого износа.

Регулировка абразивности

Мы начинаем с настройки ключевых параметров. Это помогает управлять характеристиками сплава. Повышение температуры как металла, так и матрицы необходимо для хорошего течения.

Сдвиги ключевых параметров

| Параметр | Стандартный сплав | Высокопрочный сплав алюминия |

|---|---|---|

| Температура металла | 660-680°C | 700-730°C |

| Температура матрицы | 180-220°C | 240-280°C |

| Скорость впрыска | Умеренный | Немного медленнее |

Эти первоначальные изменения помогают обеспечить полное заполнение формы. Они предотвращают дефекты, вызванные вялотекущей природой сплава.

Адаптация параметров процесса - это только половина успеха. Настоящей проблемой при работе с высококремнистыми сплавами является управление износом инструмента. Абразивные частицы кремния действуют на сталь пресс-формы как наждачная бумага.

В компании PTSMAKE мы убедились, что стратегия проактивной оснастки не подлежит обсуждению. Без нее срок службы инструмента резко сокращается, что приводит к увеличению затрат и простоев. Это критический фактор в любом плане крупносерийного производства.

Надежный план технического обслуживания инструмента

Строгий график технического обслуживания - это ваша первая линия обороны. Вы не можете позволить себе ждать, пока появятся проблемы. Регулярный осмотр и обслуживание - ключевой момент.

Образец контрольного списка технического обслуживания

| Частота | Задание | Назначение |

|---|---|---|

| Каждые 2 000 циклов | Визуальный осмотр | Проверьте, нет ли первых признаков эрозии или заедания. |

| Каждые 5 000 циклов | Незначительная полировка | Восстановление поверхности в местах повышенного износа. |

| Каждые 10 000 циклов | Полный разбор | Детальный осмотр, очистка и замена изношенных штифтов. |

Роль современных покрытий

Даже при отличном уходе базовая сталь нуждается в помощи. Покрытия PVD (Physical Vapor Deposition) создают твердый, смазывающий барьер. Этот барьер защищает форму от абразивного сплава. Образование твердых интерметаллические соединения8 на поверхности инструмента является одной из основных причин износа, и покрытия уменьшают эту проблему. Выбор правильного покрытия, например TiN или CrN, имеет огромное значение.

Адаптация к высококремнистому алюминию предполагает повышение температуры для улучшения текучести. Более того, для этого требуется строгий график обслуживания пресс-форм и использование PVD-покрытий для борьбы с абразивным характером сплава, что обеспечивает долговечность оснастки и стабильное качество деталей.

Как сбалансировать стоимость детали, качество и скорость производства?

Принятие правильных бизнес-решений требует технических знаний. Самый быстрый процесс не всегда является самым прибыльным. Настоящий успех достигается благодаря балансу между конкурирующими операционными целями.

Давайте проанализируем один из распространенных сценариев. Представьте, что время цикла станка увеличилось на 10%. Это кажется потерей, но что, если это устранит 2% брака? Этот простой компромисс может выявить скрытую прибыль.

Первоначальная ситуация

| Метрика | Значение |

|---|---|

| Время цикла | 60 секунд |

| Количество лома | 2% |

| Производительность/час | 60 частей |

Этот сценарий показывает, что за скорость приходится платить. Чтобы понять всю картину, нам нужно смотреть глубже, чем просто скорость производства.

Давайте проведем анализ затрат и выгод в этой ситуации. Нам нужно количественно оценить стоимость брака по сравнению с затратами на более медленный цикл. Именно здесь технические знания напрямую влияют на бизнес-результаты.

В прошлом проекте PTSMAKE, связанном с алюминиевыми деталями для литья под давлением, мы столкнулись именно с этой проблемой. Клиент хотел добиться максимальной скорости, но крошечные дефекты приводили к постоянному количеству брака 2%. Эти бракованные детали были не просто потерянным материалом; они представляли собой потраченное впустую машинное время, труд и энергию.

Анализ затрат и выгод

| Фактор | Оригинальный процесс | Новый процесс |

|---|---|---|

| Время цикла | 60 сек | 66 секунд (+10%) |

| Детали в час | 60 | ~54.5 |

| Количество лома | 2% | 0% |

| Хорошие детали/час | 58.8 | 54.5 |

Хотя новый процесс производит меньше деталей в час, в нем нет брака. Главное - понять Стоимость возможностей9 потерянного производственного времени по сравнению с материальными затратами на отбракованные детали.

Если стоимость одной забракованной детали высока, устранение этих отходов может легко оправдать снижение объема производства. Мы обнаружили, что экономия от устранения брака значительно перевесила затраты на небольшое снижение производительности. Это решение повысило общую рентабельность.

Этот простой анализ показывает, что небольшое, контролируемое замедление может быть разумным шагом в бизнесе. Оно позволяет превратить растраченные ресурсы из лома в ценные высококачественные детали, улучшая итоговый результат.

Более медленный и контролируемый процесс может обеспечить более высокую рентабельность за счет устранения отходов. Такой подход, основанный на данных, который мы поддерживаем в PTSMAKE, превращает технические корректировки в ощутимые преимущества для бизнеса, доказывая, что эффективность - это больше, чем просто скорость.

Разблокируйте превосходное литье алюминия под давлением с помощью PTSMAKE уже сегодня

Готовы ли вы добиться непревзойденного качества, экономичности и надежности ваших проектов по литью алюминия под давлением? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить быстрое и конкурентоспособное предложение и узнать, как наш опыт может оптимизировать производительность ваших деталей от прототипа до крупносерийного производства. Отправьте запрос, чтобы начать!

Узнайте, как эта внутренняя структура влияет на прочность сплава и его поведение при литье, чтобы добиться лучших результатов при проектировании. ↩

Узнайте, как освоение этой концепции помогает оптимизировать процесс литья под давлением и снизить количество брака. ↩

Поймите молекулярные силы, вызывающие прилипание деталей к поверхностям пресс-форм. ↩

Поймите, как образование кристаллов во время затвердевания влияет на конечные механические свойства ваших литых деталей. ↩

Узнайте, как процесс охлаждения и затвердевания влияет на конечные механические свойства литой детали. ↩

Узнайте, как этот особый состав сплава улучшает текучесть металла для получения детализированных отливок. ↩

Узнайте, как этот электрохимический процесс улучшает долговечность и внешний вид деталей, отлитых под давлением из алюминия. ↩

Поймите, как эти микросплавы образуются и влияют на срок службы инструмента в условиях повышенного износа. ↩

Поймите, как выбор одного варианта производства по сравнению с другим влияет на скрытые расходы вашего проекта. ↩