Дефекты литья металлов ежегодно обходятся производителям в миллионы. Детали не проходят проверку качества, срываются графики поставок, а отношения с клиентами страдают, когда процесс литья идет не так, как надо.

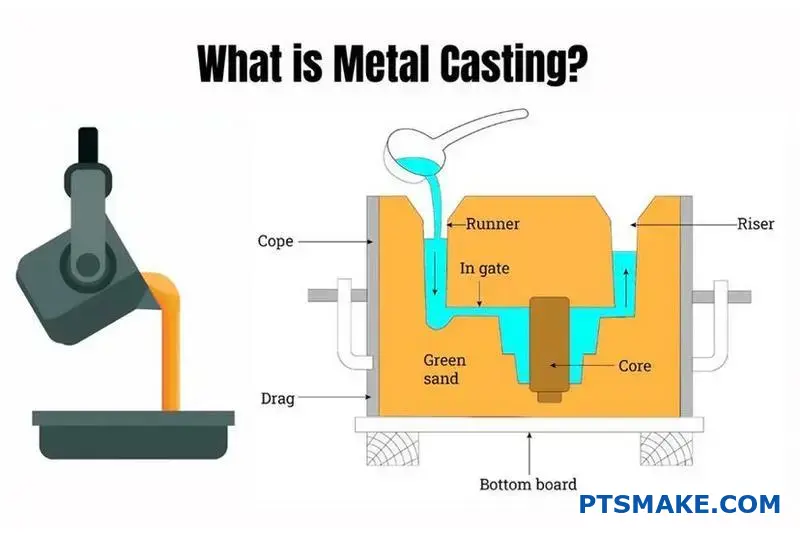

Литье металла - это производственный процесс, при котором расплавленный металл заливается в полость формы для создания деталей. В этом руководстве рассматриваются 14 основных процессов, выбор материалов, предотвращение дефектов и стратегии оптимизации затрат, которые помогут вам добиться стабильных и высококачественных результатов от прототипа до производства.

За годы работы в компании PTSMAKE я работал с инженерами, которым требовались практические решения проблем литья. В этом руководстве сложные процессы разбиты на практические шаги, которые вы можете немедленно применить для улучшения работы литейного производства и сокращения дорогостоящих ошибок.

Каковы основные процессы литья металлов и критерии их выбора?

Выбор правильного процесса литья металлов очень важен. Это решение напрямую влияет на качество, стоимость и сроки поставки готовой детали. Это основополагающий шаг для достижения успеха.

Мы часто помогаем клиентам сориентироваться в этом выборе. Давайте сравним три основных метода, чтобы упростить принятие решения.

Процессы литья в стержневые формы с первого взгляда

Популярными вариантами являются литье в песчаные формы, литье по выплавляемым моделям и литье под давлением. Каждый из них служит для разных целей.

| Процесс | Лучшее для | Сложность |

|---|---|---|

| Литье в песок | Крупные детали, малый объем | Низкий |

| Инвестиционное литье | Сложные формы, высокая отделка | Высокий |

| Литье под давлением | Большой объем, точность | Средний |

Оценка ключевых критериев отбора

Выбор правильного метода требует детального изучения конкретных потребностей вашего проекта. Давайте разберем наиболее важные факторы.

Совместимость материалов

Литье в песок подходит практически для любого металла. В том числе с высокотемпературной сталью и чугуном. Литье под давлением ограничено цветными сплавами, такими как алюминий и цинк. Литье по выплавляемым моделям представляет собой золотую середину.

Объем производства и стоимость

Литье под давлением имеет высокую первоначальную стоимость оснастки. Но оно обеспечивает самую низкую стоимость одной детали при больших объемах. Литье в песчаные формы дешево для прототипов или небольших объемов. Инструментарий стоит недорого. Литье по выплавляемым моделям занимает промежуточное положение.

Здесь необходимо соизмерять первоначальные инвестиции с долгосрочной экономией на производстве. Общей проблемой для всех процессов являются внутренние пустоты, или пористость1, которые могут нарушить целостность деталей и увеличить количество брака, если их не контролировать.

Размер и отделка деталей

Для очень крупных деталей литье в песчаные формы часто является единственным вариантом. Литье по выплавляемым моделям позволяет создавать небольшие детали сложной формы с превосходной отделкой поверхности, что снижает необходимость вторичной обработки.

Давайте представим это в виде матрицы решений. Это поможет вам наглядно представить компромиссы.

| Критерии | Литье в песок | Инвестиционное литье | Литье под давлением |

|---|---|---|---|

| Выбор материала | Очень широкий | Широкий | Лимитед (цветные металлы) |

| Объем производства | От низкого до среднего | От низкого до среднего | Высокий |

| Размер детали | Большой | От малого до среднего | От малого до среднего |

| Отделка поверхности | Суровый | Превосходно | От хорошего до отличного |

| Стоимость единицы продукции (большой объем) | Высокий | Средний | Низкий |

Выбор правильного процесса литья металла предполагает компромисс. Вы должны сбалансировать материал, объем, размер, отделку и стоимость. Эта матрица решений обеспечивает четкую отправную точку для оценки литья в песчаные формы, литья по выплавляемым моделям и литья под давлением для конкретного применения.

К какому семейству относятся распространенные сплавы для литья черных металлов?

Черные сплавы - это рабочие лошадки металлического литья. В основном это материалы на основе железа.

Их свойства в значительной степени зависят от содержания углерода и формы. В основном мы работаем с четырьмя распространенными типами.

К ним относятся серый чугун, ковкий чугун, ковкий чугун и стальное литье. Каждый из них обладает уникальными прочностными характеристиками. Это делает их подходящими для различных работ. Выбор правильного варианта - ключевой момент.

Литье черных металлов предлагает широкий выбор вариантов. Каждый сплав служит определенной цели, и правильный выбор имеет решающее значение для производительности и стоимости.

Серое железо: чемпион по обрабатываемости

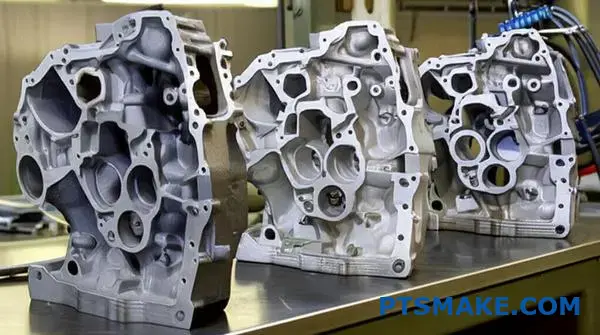

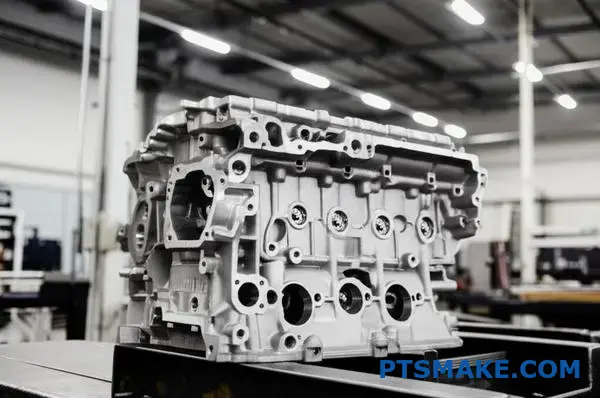

Серый чугун содержит углерод в виде графитовых хлопьев. Такая структура, хотя и делает его хрупким, обеспечивает отличное гашение вибраций и превосходную обрабатываемость. Это экономичный выбор для таких деталей, как блоки двигателя.

Ковкий чугун: прочность сочетается с гибкостью

Ковкий чугун - это значительное повышение прочности. Специальная обработка изменяет его углеродную структуру. Ключевое отличие заключается в его морфология графита2. Углерод формируется в виде сфер, а не хлопьев. Это обеспечивает высокую прочность и пластичность, подобно стали. Он идеально подходит для изготовления таких прочных деталей, как коленчатые валы и водопроводные трубы.

Отливки из ковкого чугуна и стали

Литье из ковкого чугуна производится путем термической обработки, что придает ему хорошую пластичность. Стальные отливки обеспечивают высочайшую прочность и износостойкость. Они идеально подходят для применения в условиях высоких нагрузок, например в промышленных клапанах.

Вот краткое сравнение из нашего опыта работы в PTSMAKE.

| Тип сплава | Прочность на разрыв | Пластичность | Обрабатываемость | Типовое применение |

|---|---|---|---|---|

| Серый чугун | Низкий | Очень низкий | Превосходно | Машинные основания |

| Ковкий чугун | Высокий | Средний | Хорошо | Трубы, коленчатые валы |

| Легированный чугун | Средний | Высокий | Очень хорошо | Автомобильные компоненты |

| Стальное литье | Очень высокий | Высокий | Ярмарка | Клапаны, шестерни |

Выбор подходящего сплава черных металлов - это сложный процесс. Он включает в себя компромисс между прочностью, пластичностью, обрабатываемостью и стоимостью. С серым чугуном легко работать, а сталь обеспечивает максимальную прочность. Лучший выбор зависит от ваших конкретных инженерных и бюджетных потребностей.

К какому семейству относятся распространенные сплавы для литья цветных металлов?

Цветные сплавы являются основой современного производства. Они обладают широким спектром свойств без проблем с весом и коррозией, свойственных железу. Давайте рассмотрим основные семейства.

Алюминиевые сплавы

Они известны своей легкостью и коррозионной стойкостью. Они идеально подходят для деталей аэрокосмической и автомобильной промышленности, где снижение веса имеет решающее значение.

Медные сплавы

В эту группу входят латуни и бронзы. Они ценятся за отличную электропроводность и прочность. Это электротехнические компоненты и морское оборудование.

Цинковые сплавы

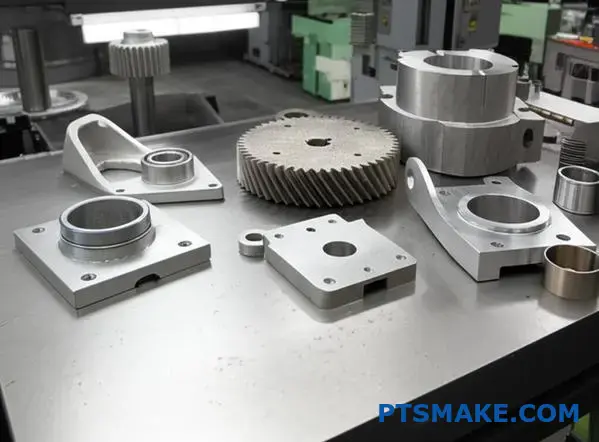

Цинковые сплавы отлично подходят для литья металлов. Они обеспечивают высокую точность размеров и идеально подходят для создания сложных, детализированных деталей, таких как шестеренки и декоративная фурнитура.

| Семейство сплавов | Основное преимущество | Типичная отрасль |

|---|---|---|

| Алюминий | Легкий | Аэрокосмическая промышленность |

| Медь | Проводимость | Электроника |

| Цинк | Отливаемость | Автомобили |

Выбор подходящего сплава - это не просто выбор одного свойства. Он включает в себя баланс между производительностью, стоимостью и производственными требованиями. В компании PTSMAKE мы ежедневно помогаем клиентам принять это решение.

Более глубокое погружение в выбор сплава

Алюминий легок, но по прочности не может сравниться с некоторыми медными сплавами. Он отлично подходит для корпусов, но, возможно, не для шестеренок, испытывающих высокие нагрузки. Медь обеспечивает превосходную прочность и проводимость. Однако она гораздо плотнее и обычно стоит дороже, что влияет на конечную цену детали.

Цинковые сплавы обеспечивают фантастическую детализацию при литье под давлением. Они позволяют получать тонкие стенки и сложные формы прямо из формы. Это часто снижает необходимость вторичной обработки. Однако из-за низкой прочности при ползучести они не подходят для высокотемпературных применений.

Также необходимо учитывать, как эти сплавы взаимодействуют с другими материалами. Это позволит избежать таких проблем, как гальваническая коррозия3 при окончательной сборке. Огромную роль играет среда, в которой будет использоваться деталь.

| Недвижимость | Алюминиевые сплавы | Медные сплавы | Цинковые сплавы |

|---|---|---|---|

| Плотность (г/см³) | ~2.7 | ~8.9 | ~7.1 |

| Устойчивость к коррозии | Превосходно | От хорошего до отличного | Хорошо |

| Электропроводность | Хорошо | Превосходно | Хорошо |

| Текучесть литья под давлением | Хорошо | Ярмарка | Превосходно |

Мы рассмотрели основные семейства цветных металлов: алюминий, медь и цинк. Каждый из них обладает уникальными преимуществами в весе, проводимости и литье. Идеальный выбор зависит от ваших конкретных потребностей, баланса между производительностью и производственными реалиями и общей стоимостью проекта.

Каков ландшафт операций после литья?

После того как деталь выходит из формы, ее путь еще далек от завершения. Начинается послелитейная обработка. Это критически важная последовательность операций.

Каждый этап превращает необработанное литье в функциональный компонент. Этот процесс обеспечивает точное соответствие конечного продукта техническим требованиям.

Стандартный рабочий процесс после кастинга

Вот типичный процесс, которому мы следуем. Он проходит путь от грубого, масштабного удаления до тонкой настройки и проверки.

| Сцена | Основная цель |

|---|---|

| Встряска/нокаут | Отделение отливки от формы. |

| Снятие пружины/стойки | Обрежьте лишний материал. |

| Очистка поверхности | Удаление накипи и остатков песка. |

| Термообработка | Изменение механических свойств. |

| Окончательная проверка | Проверка качества и спецификаций. |

Такой структурированный процесс необходим для достижения стабильных результатов.

Более глубокий взгляд на каждый этап

Понимание цели каждого этапа помогает прояснить его важность. По моему опыту, пропуск или поспешность любого этапа часто приводит к проблемам с качеством в дальнейшем. Это цепочка, в которой каждое звено имеет значение для конечного результата литья металла.

Первоначальное разделение и удаление грубого материала

Первые шаги связаны с применением грубой силы. Встряхивание с силой отделяет песчаную форму от отливки. После этого мы удаляем шпуры, стояки и литники. Это каналы, по которым течет расплавленный металл.

| Метод удаления | Лучшее для | Ключевое соображение |

|---|---|---|

| Пиление | Большие прямые разрезы | Быстрая уборка больших объемов |

| Шлифование | Сложные формы, отделка | Более точный, но медленный |

| Ножницы | Хрупкие материалы | Может вызывать стресс |

Уточнение поверхности и свойств

После удаления излишков мы переходим к доработке. Дробеструйная обработка очищает поверхность, придавая ей однородность. Это очень важно для последующего нанесения покрытий или механической обработки.

Термическая обработка изменяет внутренние свойства детали. микроструктура4. Этот процесс может повысить твердость, улучшить пластичность или снять внутренние напряжения, возникающие при литье. Это очень технически сложный, но жизненно важный этап для достижения высоких эксплуатационных характеристик.

Окончательный контроль качества

Наконец, каждая деталь проходит контроль. Она включает в себя проверку размеров с помощью КИМ, визуальный осмотр, а иногда и неразрушающий контроль (NDT). Это наше последнее обещание в PTSMAKE, что деталь является именно тем, что заказал клиент.

Послелитейный процесс - это систематический процесс. Он начинается с грубой очистки, такой как вытряхивание и удаление литников. Затем переходят к доработке с помощью дробеструйной и термической обработки и завершают процесс строгим окончательным контролем качества.

Какие виды термической обработки металлических отливок наиболее распространены и почему?

Термическая обработка не является универсальной. Каждый процесс точно изменяет внутреннюю структуру металлического литья. Это помогает нам добиться определенных свойств конечного продукта.

В основном мы используем три распространенных метода. Это отжиг, нормализация и закалка с отпуском.

Основные цели лечения

Каждый метод служит определенной цели. Понимание их целей - ключ к созданию успешной детали, которая будет работать так, как ожидается.

| Лечение | Основная цель | Результат |

|---|---|---|

| Отжиг | Снятие стресса, смягчение | Улучшенная обрабатываемость |

| Нормализация | Доработка зерна | Повышенная прочность |

| Закалка/темперирование | Закаливание | Высокая твердость и прочность |

Эта простая разбивка определяет наш первоначальный процесс отбора.

Давайте подробнее разберемся, как работает каждый из этих процессов. Конечной целью всегда является изменение микроструктуры отливки. Это позволяет получить желаемые механические свойства для конечного применения, обеспечивая надежность и производительность.

Отжиг: Средство от стресса

Отжиг - это как кнопка перезагрузки металла. Мы нагреваем отливку, выдерживаем ее при определенной температуре, а затем очень медленно охлаждаем в печи.

Такое медленное охлаждение позволяет внутренней структуре выровняться, снимая внутренние напряжения, возникшие в процессе литья. Это также делает металл более мягким и повышает его пластичность. В компании PTSMAKE мы часто используем этот метод для улучшения обрабатываемости сложных деталей, что снижает износ инструмента.

Нормализация: Уточнение структуры

Нормализация начинается так же, как отжиг, но процесс охлаждения отличается. Вместо медленного охлаждения в печи деталь охлаждается на воздухе.

Более быстрая скорость охлаждения создает более мелкую и равномерную зернистую структуру. Полученная отливка прочнее и немного тверже отожженной. Это обеспечивает превосходный баланс прочности и вязкости для многих областей применения.

Закалка и отпуск: Максимальное увеличение мощности

Для достижения максимальной твердости и прочности мы используем закалку. Отливка нагревается до тех пор, пока ее структура не превращается в аустенит5. Затем его быстро охлаждают в жидкости, например в воде или масле. В результате получается очень твердый, но хрупкий материал.

Чтобы уменьшить эту хрупкость, мы выполняем второй этап: закалку. Мы повторно нагреваем деталь до более низкой, точной температуры. Этот этап повышает ее прочность.

| Температура закалки | Твердость | Прочность |

|---|---|---|

| Низкий | Очень высокий | Низкий |

| Средний | Высокий | Средний |

| Высокий | Средний | Высокий |

Эта двухступенчатая обработка обеспечивает превосходные характеристики деталей, подвергающихся высоким нагрузкам.

Эти виды обработки являются важнейшими производственными инструментами. Отжиг смягчает металл для облегчения обработки. Нормализация обеспечивает сбалансированную прочность. Закалка и отпуск создают оптимальное сочетание высокой твердости и прочности для сложных условий литья металлов.

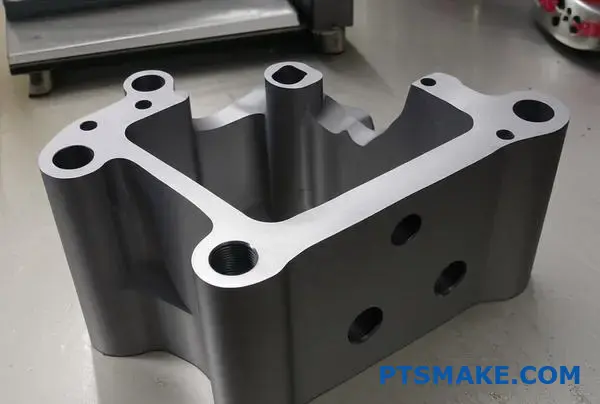

Как спроектировать деталь для обеспечения технологичности (DFM) при литье металла?

Чтобы упростить DFM для литья металлов, я всегда полагаюсь на практический контрольный список. Он превращает сложную теорию в простые, выполнимые шаги. Речь идет не только о том, чтобы избежать ошибок.

Речь идет о создании эффективного пути от разработки до производства. Контрольный список посвящен четырем важнейшим областям. Это радиусы, углы осадки, толщина стенки и линия раздела.

Ключевые пункты контрольного списка DFM

Вот простой перечень основных принципов проектирования любой металлической отливки. Уделяя внимание этим принципам на ранних этапах, вы сэкономите значительное время и средства в дальнейшем.

| Элемент дизайна | Основная цель |

|---|---|

| Большие радиусы | Предотвращение концентрации напряжений |

| Углы наклона | Позволяют легко извлекать детали из формы |

| Равномерная толщина стенок | Обеспечивает равномерное охлаждение, предотвращает появление дефектов |

| Линия расставания | Упрощение инструмента, улучшение качества обработки |

Контрольный список поможет вам при проектировании ориентироваться на производственные реалии. Каждый пункт посвящен распространенному способу отказа при литье металлов. Давайте разберемся, почему эти элементы так важны.

Радиусы и точки напряжения

Острые внутренние углы - серьезная проблема. Они создают зоны повышенной концентрации напряжений6, что может привести к образованию трещин при охлаждении или под нагрузкой. Добавляя большие радиусы, вы распределяете это напряжение по большей площади, значительно укрепляя деталь.

Углы наклона для легкого выброса

Угол вытяжки - это небольшое сужение вертикальных граней. Без него извлечение детали из формы затруднено. Это может привести к повреждению как детали, так и дорогостоящей пресс-формы. Даже небольшой угол в 1-2 градуса имеет огромное значение.

Важность толщины стенок

Расплавленный металл должен остывать равномерно. Если один участок намного толще другого, он будет остывать медленнее. Это приводит к возникновению внутренних напряжений и дефектов, таких как пористость или горячие точки. Поддержание равномерной толщины стенок - один из самых эффективных способов обеспечить прочную и надежную отливку. В компании PTSMAKE мы помогаем нашим клиентам эффективно достичь этого баланса.

Сравнение показывает, как это влияет:

| Выбор дизайна | Хорошая практика DFM | Плохая практика DFM |

|---|---|---|

| Уголки | Округлые с большим радиусом | Острые 90-градусные углы |

| Стены | Постоянная толщина | Резкие изменения толщины |

| Вертикальные лица | Угол наклона 1-3° | Осадка 0° (прямые стены) |

| Линия расставания | Размещается на плоской простой плоскости | Размещение через сложные объекты |

Надежный контрольный список DFM не является обязательным условием успеха. Сосредоточение внимания на радиусах, углах осадки, равномерности стенок и расположении линий раздела позволяет решить наиболее распространенные и дорогостоящие проблемы при литье металлов, обеспечивая более гладкий производственный процесс.

Как выбрать подходящий процесс литья металла для нового изделия?

Сделать правильный выбор может показаться сложным. Но структурированная основа все упрощает. Главное - задавать правильные вопросы в правильном порядке.

Начнем с того, что не подлежит обсуждению. Это фиксированные параметры вашего проекта. Они выступают в качестве первого, самого важного фильтра.

Основными ограничениями являются выбранный вами сплав и физический размер детали. Они сразу же исключают некоторые процессы литья металлов, значительно сужая ваш выбор с самого начала.

| Не подлежит обсуждению | Влияние на выбор процесса |

|---|---|

| Тип сплава | Определяет необходимую температуру плавления и совместимость. |

| Размер/вес детали | Исключает процессы с ограничениями по размеру. |

После того как вы отфильтровали все, что не подлежит обсуждению, на следующем этапе необходимо взвесить основные компромиссы. Именно здесь в игру вступают ваши бизнес-цели.

Уравнение стоимости оснастки и деталей

Ожидаемый объем производства - самый важный фактор. Он напрямую влияет на стратегию расходов. Вы делаете 100 деталей или 100 000?

Для небольших объемов часто лучше всего подходит процесс с низкой стоимостью оснастки, например литье в песчаные формы. Стоимость одной детали может быть выше, но первоначальные инвестиции минимальны.

При крупносерийном производстве окупаются инвестиции в более дорогую оснастку для литья под давлением или литья по выплавляемым моделям. Это значительно снижает стоимость одной детали в долгосрочной перспективе. Конструкция Система контроля7 становится критически важным для обеспечения последовательности.

Сопоставление требований и возможностей

Наконец, вы должны согласовать технические потребности вашего проекта с тем, что может обеспечить каждый процесс.

Обработка поверхности и допуски

Требуется ли для вашей детали гладкая, готовая к использованию поверхность? Или она будет подвергаться последующей обработке? Литье по выплавляемым моделям обеспечивает превосходную отделку, в то время как литье в песчаные формы гораздо грубее.

Кроме того, учитывайте требования к допускам. Литье под давлением может обеспечить очень жесткие допуски, что важно для сложных узлов. В наших проектах в PTSMAKE мы используем простую матрицу, чтобы помочь клиентам визуализировать эти окончательные компромиссы.

| Процесс | Стоимость оснастки | Стоимость детали | Типовые допуски |

|---|---|---|---|

| Литье в песок | Низкий | Высокий | Свободный |

| Инвестиционное литье | Высокий | Средний | Тугой |

| Литье под давлением | Очень высокий | Низкий | Очень плотный |

Надежная система принятия решений начинается с таких неоспоримых параметров, как сплав и размер. Далее необходимо сбалансировать затраты на оснастку и стоимость единицы продукции в зависимости от объема производства. Наконец, необходимо соотнести возможности технологического процесса с конкретными требованиями к допускам и качеству обработки поверхности.

Как подготовить базовый расчет стоимости литья металла?

Превращение технических знаний в бизнес имеет решающее значение. Лучший способ сделать это - подробная модель затрат. Я всегда рекомендую использовать простую электронную таблицу.

Такой подход позволяет проанализировать все расходы. Это гарантирует, что ничего не будет упущено.

Основные категории затрат

Ваша модель должна включать несколько основных компонентов. Они составляют основу вашей сметы.

| Категория затрат | Описание |

|---|---|

| Сырьевые материалы | Металл, сплавы, песок, связующие вещества. |

| Энергия | Стоимость плавки металла. |

| Труд | Формовка, заливка, отделочные работы. |

| Инструментальная оснастка | Стоимость выкройки и основной коробки. |

| Накладные | Производственные и административные расходы. |

Такая структура делает оценку стоимости литья металла понятной и управляемой.

Превращение технических данных в финансовую информацию

Хорошая электронная таблица - это не просто список расходов. Она помогает понять их влияние. Каждая строка связывает техническое требование с конкретной стоимостью в долларах.

Например, более сложная конструкция увеличивает трудозатраты. Выбор конкретного сплава напрямую влияет на расходы на сырье. Такая ясность крайне важна для принятия решений.

В прошлых проектах PTSMAKE мы видели, как затраты на оснастку могут ввести в заблуждение при неправильном подходе. Распределение этих затрат на ожидаемый объем производства - процесс, известный как амортизация8, дает более точные данные о стоимости каждой детали.

Пример подробной разбивки затрат

| Фактор | Основа расчета | Влияние на стоимость |

|---|---|---|

| Стоимость материала | Вес одной детали x Цена за кг | Прямые и переменные |

| Стоимость труда | Часы за часть x Почасовая ставка | Прямые и переменные |

| Амортизация инструментального оборудования | Общая стоимость инструмента / Общее количество деталей | Фиксированный за деталь |

| Накладные | % рабочего или машинного времени | Косвенные и фиксированные |

Этот подробный обзор поможет вам выявить основные факторы, определяющие затраты. После этого вы сможете направить усилия по оптимизации на те направления, которые имеют наибольшее значение. Точная модель позволяет избежать неожиданностей в дальнейшем.

Структурированная таблица затрат незаменима. Она преобразует сложные технические детали в четкую финансовую карту, позволяя вам принимать обоснованные стратегические решения по проектам литья металлов и обеспечивая лучший контроль над бюджетом.

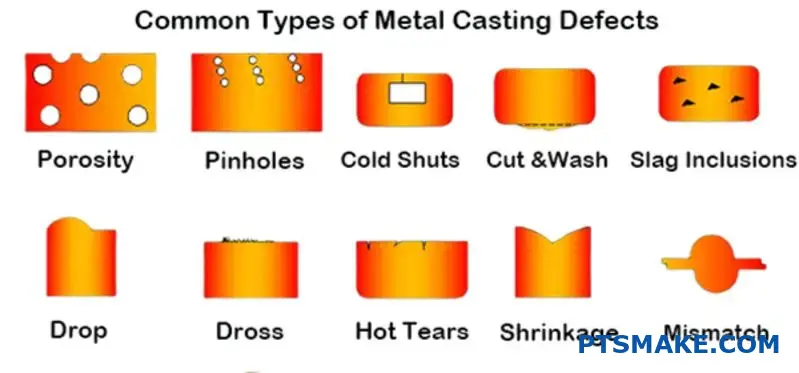

Как устранить распространенный дефект литья металла?

Давайте разберемся с распространенной головной болью при литье металлов: усадочной пористостью. Ее устранение требует структурированного подхода, а не догадок. Речь идет о методичном поиске первопричины.

Мы начинаем с диаграммы причин и следствий. Этот инструмент помогает нам провести мозговой штурм и визуализировать все потенциальные источники дефекта. Он обеспечивает четкий путь к решению.

Причины усадки часто связаны с тем, как расплавленный металл подается в форму. Частыми виновниками являются заниженный стояк или высокая температура заливки.

| Потенциальная причина | Категория |

|---|---|

| Недостаточный райзер | Дизайн |

| Высокая температура заливки | Процесс |

| Плохая вентиляция | Плесень |

Исходя из этого, мы можем предложить четкие действия. Например, увеличить высоту стояка на 15% , чтобы улучшить подачу отливки.

Давайте углубимся в это структурированное решение. Диаграмма "рыбья кость" - наш основной инструмент. Она разбивает проблему на управляемые части: Человек, Машина, Материал и Метод. Такой систематический обзор не позволит нам упустить критический фактор.

В прошлых проектах PTSMAKE мы убедились, что документирование каждой переменной имеет решающее значение. В случае с усадочной пористостью категории ‘Метод’ и ‘Материал’ часто являются местом, где скрываются проблемы. Например, высокая температура заливки может создавать тепловые градиенты, которые приводят к образованию пустот.

Именно здесь понимание Объемная усадка9 очень важно. При переходе металла из жидкого состояния в твердое его объем уменьшается. Стояк должен действовать как резервуар, подавая расплавленный металл в отливку, чтобы компенсировать это уменьшение.

Если стояк застывает раньше основной части, он не может выполнять свою работу. Это и приводит к дефекту. После анализа мы можем решить, что увеличение высоты стояка на 15% обеспечит достаточное количество материала для решения этой проблемы.

Но как мы узнаем, что исправление сработало? Мы производим новую тестовую партию. Затем мы проверяем ее с помощью неразрушающих методов, например рентгеновского контроля.

| Метод проверки | Назначение |

|---|---|

| Рентгеновский контроль | Обнаружение внутренних пустот неразрушающим способом. |

| Секционирование и полировка | Визуально убедитесь в отсутствии пористости. |

| Измерение плотности | Сравните плотность детали со стандартом материала. |

Этот процесс, основанный на данных, дает четкое подтверждение. Он подтверждает правильность нашего решения и уточняет наши стандарты для будущих работ по литью металла.

Чтобы устранить усадочную пористость, мы используем диаграмму "рыбья кость" для выявления первопричин, например заниженного стояка. Мы реализуем конкретное решение, например, увеличиваем высоту стояка, а затем проверяем его эффективность с помощью таких методов, как рентгеновский контроль и секционирование.

Как оптимизировать процесс литья металлов для снижения затрат?

Максимизация урожайности - прямой путь к сокращению расходов. Подумайте об этом как о простом соотношении. Мы сравниваем вес конечной детали с общим количеством залитого металла.

Каждый кусочек металла, который не попадает в конечный продукт, - это затраты. Сюда же относятся литниковые и стояковые системы, необходимые для процесса.

Наша цель - сделать эти системы меньше. Но мы должны делать это без ущерба для качества. Сокращение количества брака также имеет решающее значение для улучшения итоговой прибыли.

Более высокая производительность означает меньшее количество отработанного материала и более эффективное производство.

| Метрика | До оптимизации | После оптимизации |

|---|---|---|

| Общее количество залитого металла | 15 кг | 13 кг |

| Окончательный вес отливки | 10 кг | 10 кг |

| Урожайность в процентах | 66.7% | 76.9% |

Повышение производительности при литье металлов требует детального подхода. Это не просто заливка меньшего количества металла. Речь идет о проектировании всей системы для повышения эффективности.

Балансировка между воротами и ризерингом

Система литников и стояков очень важна. Она направляет расплавленный металл в полость формы и подает отливку по мере ее остывания. Это позволяет избежать дефектов, вызванных объёмная усадка10.

Однако после отливки эта система удаляется и превращается в лом. Ее необходимо переплавлять, что требует затрат энергии и времени.

Ключевым моментом является оптимизация. Слишком большая система приводит к потере значительного количества материала. Слишком маленькая система может привести к появлению дефектов, таких как пористость, что увеличивает количество брака.

В компании PTSMAKE мы используем программное обеспечение для моделирования. Это помогает нам разработать наиболее эффективные литники и стояки для каждой уникальной детали. Это позволяет свести к минимуму отходы материала и обеспечить надежное литье.

Уменьшение количества металлолома

Бракованные детали - это общие потери материала, энергии и труда. Выявление основных причин брака - первый шаг к его сокращению. Последовательный контроль процесса жизненно важен.

| Количество лома | Влияние затрат на 1000 единиц продукции |

|---|---|

| 5% | Базовая стоимость |

| 3% | Значительная экономия |

| 1% | Оптимальная эффективность |

По результатам наших тестов даже небольшое снижение количества брака может привести к существенной экономии средств в течение всего производственного цикла.

Максимизация выхода отливок - это стратегия, состоящая из двух частей. Во-первых, грамотно спроектируйте литники и стояки, чтобы сократить отходы материала. Во-вторых, усильте контроль над процессом, чтобы сократить количество брака. Это напрямую снижает затраты и повышает общую эффективность любой операции литья металлов.

Как провести анализ отказа при неудачной отливке металла?

Неудачное металлическое литье может остановить проект. Чтобы исправить ситуацию, нужно нечто большее, чем просто предположение. Нужна формальная процедура.

Систематический подход позволяет найти истинную первопричину. Это позволит избежать повторения дорогостоящих ошибок.

Пятиэтапный процесс

Вот простая схема процесса, которому мы следуем в PTSMAKE. Он проходит путь от первоначального наблюдения до окончательного, эффективного решения.

| Шаг | Действие |

|---|---|

| 1 | Отказ документа |

| 2 | Соберите данные |

| 3 | Анализ дефекта |

| 4 | Форма Гипотеза |

| 5 | Выполнить исправление |

Этот структурированный метод является ключом к решению сложных вопросов литья.

Почему формальная процедура имеет решающее значение

Не имея формальной процедуры, команды часто делают поспешные выводы. Структурированный анализ предотвращает это, заставляя применять подход, основанный на данных. Нужно строить дело, а не просто обнаруживать трещину.

Шаги 1 и 2: Создание фундамента

Во-первых, задокументируйте все. Сделайте четкие фотографии и отметьте место поломки. Затем соберите все производственные данные. Сюда входят журналы плавки, результаты песочных испытаний и параметры машины. Эти данные обеспечивают контекст, необходимый для настоящего анализа. В наших прошлых проектах эти данные часто выявляли скрытые вариации процесса.

Шаги 3, 4 и 5: от анализа к действию

Затем проанализируйте сам дефект. Для этого может потребоваться визуальный осмотр, секционирование детали или более глубокий анализ. металлургический анализ11. На основе всех доказательств вы формируете логическую гипотезу о первопричине. Это не предположение, а обоснованное заключение. Наконец, вы предлагаете и реализуете план корректирующих действий, чтобы предотвратить повторение.

Сравнивая подходы, можно сделать вывод о преимуществах.

| Подход, основанный на догадках | Систематическая процедура |

|---|---|

| Делает поспешные выводы | Сначала собирает все имеющиеся данные |

| Полагается на мнение | На основе фактических данных и анализа |

| Устраняет симптомы | Решает первопричину |

| Часто приводит к повторным неудачам | Предотвращает будущие проблемы |

Формальный процесс превращает проблему в возможность обучения, усиливая общий контроль качества.

Формальная, пошаговая процедура не является обязательным условием эффективного анализа отказов. Она систематически переводит вашу команду от предположений о проблеме к реализации проверенного решения, обеспечивая долгосрочную надежность ваших компонентов металлического литья.

Как адаптировать процесс к новому, незнакомому сплаву?

Адаптация технологического процесса к новому сплаву - это не гадание. Для этого необходим структурированный план исследований и разработок. Этот план станет вашей дорожной картой для достижения успеха.

Начните с технического описания

Во-первых, получите технический паспорт сплава. Этот документ - ваш основной источник информации. В нем указаны основные свойства материала.

Основные параметры

Эти исходные данные очень важны. Они позволяют избежать серьезных ошибок еще до начала процесса литья металла.

| Параметр | Важность |

|---|---|

| Температура плавления | Устанавливает базовую температуру нагрева. |

| Текучесть | Влияет на заполнение формы и проработку деталей. |

| Усадка | Определяет конструкцию стояка и ворот. |

Эти данные служат хорошей отправной точкой.

От теории к практике

Технический паспорт дает теоретическую основу. Но в реальном производстве всегда есть переменные. Поэтому мы переходим к мелкосерийным испытаниям. Это позволяет преодолеть разрыв между бумагой и производством.

Проведение небольших пробных заливок

В компании PTSMAKE мы всегда проводим пробные заливки. Этот шаг не является обязательным для незнакомых материалов. Мы создаем небольшие, простые формы, чтобы наблюдать за поведением сплава. Это минимизирует риски и отходы материалов.

Эти испытания помогают нам точно настроить критические переменные процесса. Мы анализируем, как сплав течет и застывает. Это позволяет выявить его истинные характеристики в наших конкретных условиях. Мы обращаем пристальное внимание на потенциальные дефекты, вызванные такими проблемами, как плохая текучесть или чрезмерная дендритная усадка12.

Тонкая настройка ключевых переменных

Мы методично корректируем по одной переменной за раз. Это помогает изолировать ее влияние на качество конечной детали. Это систематический подход к решению проблем в производстве.

| Переменная | Цель корректировки |

|---|---|

| Температура заливки | Оптимизация текучести без образования газовой пористости. |

| Система контроля | Обеспечивает полное заполнение формы без турбулентности. |

| Risering | Компенсируйте усадку для предотвращения образования пустот. |

На основании результатов испытаний мы можем уверенно расширять масштабы производства. Эта стадия НИОКР обеспечивает успех первого производства. Это основополагающий шаг в любом надежном производстве металлического литья.

Очень важно разработать надежный план исследований и разработок. Начните с технического описания сплава для получения теоретических знаний. Затем используйте небольшие пробные заливки для уточнения переменных процесса. Такой структурированный подход минимизирует риски и обеспечивает готовность производства.

Как довести успешный прототип до массового производства?

Масштабирование успешного прототипа - это не просто увеличение количества. Оно требует полного стратегического изменения. Методы, которые сработали для одной или десяти деталей, не сработают для десяти тысяч.

От прототипа к производственной оснастке

Прототипная оснастка часто изготавливается из более мягких, быстро обрабатываемых материалов. Это отлично подходит для первоначальных испытаний. Но для массового производства она не подойдет. Для крупносерийного производства необходимы прочные производственные образцы.

| Тип инструмента | Продолжительность жизни (циклы) | Материал | Лучшее для |

|---|---|---|---|

| Прототип | 10 - 1,000 | Мягкая сталь, алюминий | Валидация, малый объем |

| Производство | 100,000+ | Закаленная сталь | Массовое производство |

Принятие автоматизации

Ручные процессы вносят разнобой. Для эффективного масштабирования необходимо автоматизировать повторяющиеся задачи, такие как смешивание песка, формовка и заливка. Автоматизация обеспечивает последовательность и скорость.

Основные проблемы масштабирования

Переход от прототипа к серийному производству сопряжен с несколькими ключевыми препятствиями. Это переход от гибкого, практического процесса к жесткой, контролируемой системе. Игнорирование этих проблем может привести к проблемам с качеством и превышению бюджета.

Модернизация оснастки

Временная оснастка для прототипов не выдерживает давления непрерывного производства. Мы часто помогаем клиентам преодолеть этот переход. Мы помогаем им инвестировать в оснастку из закаленной стали, рассчитанную на сотни тысяч циклов. Эти предварительные затраты имеют решающее значение для долгосрочной надежности любого литьё металлов операция.

Внедрение интеллектуальной автоматизации

Автоматизация - это не просто замена рабочей силы. Речь идет о создании повторяющегося процесса. Автоматизированные системы для смешивания песка и формовки исключают человеческий фактор. Это напрямую улучшает согласованность между деталями. Цель состоит в том, чтобы свести к минимуму изменчивость процесса13 чтобы гарантировать соответствие каждой детали спецификациям.

Установление контроля над процессом

Вы не можете контролировать то, что не измеряете. Внедрение статистического контроля процессов (SPC) является обязательным условием для масштабирования. Это предполагает мониторинг ключевых переменных в режиме реального времени.

| Контролируемый параметр | Почему это важно |

|---|---|

| Температура расплава | Влияет на текучесть и конечную структуру зерна. |

| Скорость налива | Влияет на заполнение формы и возможность возникновения дефектов. |

| Скорость охлаждения | Определяет окончательные механические свойства. |

| Влажность песка | Контролирует прочность формы и качество поверхности. |

Отслеживая эти данные, мы можем прогнозировать и предотвращать дефекты до их появления. Это позволяет поддерживать высокое качество и низкий уровень брака.

Масштабирование от прототипа до массового производства требует стратегического перехода на долговечную оснастку, автоматизацию процесса и надежный статистический контроль. Эти элементы работают вместе, чтобы обеспечить стабильное качество, высокую производительность и долгосрочный успех вашего продукта.

Как решить проблему повторяющихся дефектов, которые не поддаются простому устранению?

Если дефект постоянно возвращается, пора прекратить гадать. Простые однофакторные тесты часто оказываются неудачными. Они не могут выявить сложные взаимодействия между переменными процесса.

Нам нужен более мощный, структурированный метод. Вот тут-то и приходит на помощь продвинутое решение проблем.

Применение системного подхода

Дизайн экспериментов (DOE) - это статистический метод, который мы используем. Он помогает нам систематически проверять сразу несколько факторов. Такой подход гораздо эффективнее, чем метод проб и ошибок.

Простое исправление против DOE

| Метод | Подход | Результат |

|---|---|---|

| Простое исправление | Измените одну переменную | Часто пропускает взаимодействия |

| DOE | Изменение нескольких переменных | Определяет ключевые факторы |

Когда вы сталкиваетесь с трудноустранимым дефектом при литье металла, простой регулировки недостаточно. Одна лишь температура заливки может не быть первопричиной. Проблема может заключаться в сочетании факторов.

Именно поэтому мы обращаемся к разработке экспериментов (DOE). Это меняет ситуацию. DOE позволяет нам одновременно варьировать несколько параметров процесса. Это позволяет выявить, как они взаимодействуют друг с другом.

Определение критических взаимодействий

Представьте, что у вас постоянно возникает проблема с пористостью. Причиной может быть температура заливки, состав песка или количество затравки. Менять их по одному - медленно и может ни к чему не привести.

С помощью DOE мы можем структурированно тестировать различные комбинации. Такой подход позволяет нам статистически выявить наиболее значимые факторы. В прошлых проектах PTSMAKE мы часто использовали структурированный подход, например ортогональный массив14 для эффективного проведения экспериментов.

Пример коэффициентов МЭ

| Фактор | Уровень 1 (низкий) | Уровень 2 (высокий) |

|---|---|---|

| Температура заливки. | 1400°C | 1450°C |

| Связующее для песка % | 3% | 5% |

| Инокуляция | 0.1% | 0.2% |

Этот статистический анализ указывает непосредственно на первопричину. Он показывает, какая комбинация настроек окончательно устраняет дефект, экономя время и ресурсы.

Когда простые решения не помогают, необходим системный подход, например, проектирование экспериментов. Он позволяет выйти за рамки догадок, используя данные для выявления сложных взаимодействий и создания надежного, постоянного решения для устранения повторяющихся дефектов.

Разблокируйте идеальные решения для литья металлов с помощью PTSMAKE

Готовы реализовать ваш проект по литью металла от концепции до безупречного производства? Свяжитесь с PTSMAKE прямо сейчас, чтобы получить индивидуальное предложение! Наша команда экспертов поможет вам преодолеть трудности, оптимизировать затраты и добиться точных результатов - независимо от отрасли и сложности конструкции. Отправьте запрос сегодня!

Узнайте больше о том, как выявить и предотвратить этот распространенный дефект литья, чтобы обеспечить качество и надежность деталей. ↩

Узнайте, как форма углерода внутри железа кардинально меняет его механические свойства. ↩

Поймите, как разнородные металлы могут вызывать ускоренную коррозию при электрическом контакте. ↩

Узнайте, как внутренняя структура зерна влияет на производительность и долговечность ваших готовых деталей. ↩

Изучите критическую роль этой высокотемпературной фазы в изменении свойств стали. ↩

Узнайте, как точки напряжения могут нарушить структурную целостность и срок службы ваших литых деталей. ↩

Узнайте, как такая конструкция канала влияет на конечную целостность детали и качество ее поверхности. ↩

Узнайте, как распределить расходы на оснастку на весь срок службы проекта, чтобы повысить финансовую точность и улучшить процесс принятия решений. ↩

Нажмите, чтобы понять, как изменяется плотность металла при охлаждении и влияет на качество литья. ↩

Узнайте, как это фундаментальное свойство охлаждаемых металлов напрямую влияет на конструкцию систем литья и целостность конечной детали. ↩

Узнайте о научных методах, используемых для изучения свойств металлов и выявления скрытых причин их разрушения. ↩

Узнайте, как формируются кристаллические структуры и почему они имеют решающее значение для прочности и целостности деталей. ↩

Узнайте, как контроль над этим фактором обеспечивает стабильное качество и сокращает производственные отходы. ↩

Узнайте, как этот статистический инструмент упрощает сложные эксперименты и помогает быстрее находить первопричины. ↩