Многие производители испытывают трудности с обработкой PEEK, сталкиваясь с такими проблемами, как чрезмерный износ инструмента, деформация деталей и плохое качество обработки поверхности. Эти проблемы обусловлены уникальными тепловыми свойствами PEEK и поведением полимера, которые значительно отличаются от традиционных металлов.

Обработка PEEK требует специальных технологий из-за его низкой теплопроводности, которая задерживает тепло в зоне резания, и полимерной структуры, которая требует острых инструментов с положительным углом наклона, а не традиционных подходов к резке металла.

В этом исчерпывающем руководстве вы узнаете обо всех аспектах обработки PEEK, начиная с выбора материала и стратегии инструмента и заканчивая передовыми методами устранения неполадок. Вы откроете для себя проверенные методы, которые помогут вам избежать распространенных ошибок и добиться стабильных и высококачественных результатов при обработке этого сложного инженерного полимера.

Какое свойство PEEK наиболее критично для его обработки?

При обработке полиэфирэфиркетона важны многие свойства. Но одно выделяется на фоне остальных. Его низкая теплопроводность является решающим фактором.

Это свойство задерживает тепло прямо в зоне резания. В отличие от металлов, PEEK не может быстро рассеять это тепло.

Тепло: основная задача

Управление этим улавливаемым теплом становится нашей первоочередной задачей. Эффективная обработка PEEK зависит от контроля температуры.

Ниже приведено простое сравнение, иллюстрирующее этот момент.

| Материал | Теплопроводность (Вт/мК) |

|---|---|

| PEEK | 0.25 |

| Алюминий (6061) | 167 |

| Сталь (углеродистая) | 54 |

Это отличие полностью меняет наш подход к обработке.

Такая низкая теплопроводность создает "тепловую ловушку" прямо в месте соприкосновения режущего инструмента с материалом. Энергии от резки некуда деваться. Она быстро накапливается в очень маленькой области.

Для металлов это тепло быстро распространилось бы по детали и инструменту. Но в случае с полиэфирэфиркетоном оно остается на месте. Такой локальный нагрев может вызвать серьезные проблемы.

Последствия захвата тепла

Если температура становится слишком высокой, она может превысить предел прочности PEEK. температура стеклования1. Это размягчает материал, в результате чего вместо чистой стружки получается липкая консистенция.

Результатом является плохая обработка поверхности и неточность размеров. Задержанное тепло также приводит к быстрому износу инструмента. Это заставляет нас постоянно регулировать скорости, подачи и стратегии охлаждения.

В прошлых проектах PTSMAKE мы видели, как игнорирование этого свойства приводит к поломке деталей. Оно может даже вызывать внутренние напряжения, нарушая целостность детали еще долгое время после завершения обработки.

| Проблема обработки | Коренная причина (связана с жарой) |

|---|---|

| Жевательные чипсы | Локализованное плавление |

| Плохая обработка поверхности | Размягчение материала на кончике инструмента |

| Быстрый износ инструмента | Чрезмерный нагрев режущей кромки |

| Внутренние напряжения | Неравномерное нагревание и охлаждение |

Управление этим единственным свойством - ключ к высококачественным деталям из ПЭЭК.

Низкая теплопроводность PEEK является наиболее важным свойством, влияющим на его обработку. Он задерживает тепло в зоне резания, что делает контроль температуры главной задачей. Успешная обработка PEEK зависит от управления этим теплом, чтобы избежать деградации материала и обеспечить качество детали.

Как внутреннее напряжение в заготовках из ПЭЭК влияет на результаты обработки?

Заготовки из PEEK часто содержат скрытые внутренние напряжения. Это напряжение является побочным продуктом самого процесса производства. При формовке или экструзии неравномерное охлаждение фиксирует напряжение в материале.

Когда мы начинаем процесс обработки PEEK, эта накопленная энергия высвобождается. Это может привести к серьезным проблемам. Деталь может деформироваться, скручиваться или изгибаться. Это сильно затрудняет достижение жестких допусков. Это критический фактор, которым необходимо управлять.

| Источник стресса | Основная причина |

|---|---|

| Литье под давлением | Быстрое, неравномерное охлаждение |

| Экструзия | Теплота трения и скорость охлаждения |

Происхождение напряжения, возникающего при формовке

Внутреннее напряжение возникает при охлаждении PEEK из расплавленного состояния. Внешняя поверхность заготовки охлаждается и застывает первой. Сердцевина дольше остается расплавленной.

Когда сердцевина окончательно остывает и сжимается, она тянет за собой и без того жесткую внешнюю оболочку. Это создает состояние напряжения внутри материала. Силы уравновешиваются до тех пор, пока заготовка остается целой. Это распространенная форма остаточное напряжение2 в полимерах.

Как механическая обработка нарушает баланс

В процессе обработки происходит систематическое удаление материала. При этом удаляются напряженные внешние слои, которые сдерживают внутренние силы.

Когда внешняя "кожа" исчезла, внутренние растягивающие силы больше не уравновешены. Материал немедленно начинает двигаться или "расслабляться", чтобы найти новое, стабильное состояние. Это движение мы воспринимаем как искривление или нестабильность размеров. В наших проектах в PTSMAKE мы должны учитывать такое поведение материала, чтобы обеспечить точность конечной детали.

Последствия снятого стресса

Результаты такого сброса напряжения могут быть катастрофическими для высокоточных деталей.

- Искажение: Деталь изгибается или скручивается не по назначению.

- Поклон: Плоские поверхности становятся изогнутыми.

- Нестабильность размеров: Допуски невозможно выдержать, так как деталь после обработки меняет форму.

Это ключевая проблема при обработке PEEK.

Внутреннее напряжение, возникающее при формовке или экструзии, представляет собой значительный риск. Механическая обработка снимает это напряжение, в результате чего деталь из PEEK деформируется и теряет точность размеров. Этим необходимо тщательно управлять, чтобы конечный компонент соответствовал спецификациям.

Что определяет "обрабатываемую" марку материала PEEK?

Когда мы говорим о полиэфирэфирке, это не универсальный материал. Выбор между ненаполненным (девственным) PEEK и наполненными сортами является решающим первым шагом. Каждый из них имеет свои особенности обработки.

Виргинский полиэфирэфиркетон - это самая чистая форма. Он прочен и обладает отличной химической стойкостью.

В наполненные сорта добавляют такие материалы, как стекло или углеродные волокна. Это повышает специфические свойства, такие как жесткость или износостойкость. Выбор правильного варианта полностью зависит от требований к применению.

| Класс | Ключевое преимущество | Общий пример использования |

|---|---|---|

| Незаполненный (Virgin) | Высокая чистота, пластичность | Медицинские имплантаты, пищевая промышленность |

| Стеклонаполненные | Повышенная жесткость, стабильность | Конструктивные элементы, изоляторы |

| Углеродное наполнение | Высокая прочность, низкое трение | Подшипники, аэрокосмические компоненты |

Компромисс: прочность против абразивности

Добавление наполнителей в PEEK сродни добавлению арматуры в бетон. Вы получаете значительную прочность и жесткость. Это фантастическое решение для деталей, которые должны выдерживать высокие нагрузки или сохранять жесткие допуски в условиях стресса.

Например, стеклонаполненный ПЭЭК обеспечивает превосходную стабильность размеров. PEEK с углеродным наполнителем обеспечивает превосходное соотношение прочности и веса и износостойкость. Благодаря этим усовершенствованиям PEEK подходит для более широкого спектра сложных инженерных задач.

Однако за эти преимущества приходится расплачиваться возможностью обработки. Те же жесткие волокна, которые обеспечивают прочность, чрезвычайно абразивны. Обработка наполненного PEEK похожа на обработку мелкозернистой наждачной бумаги. Он очень быстро изнашивает стандартные режущие инструменты. Ориентация этих волокон также может создавать анизотропный3 свойства.

Это требует иного подхода. В компании PTSMAKE мы переходим на специализированный инструмент. Инструменты из поликристаллического алмаза (PCD) или твердого сплава с алмазным покрытием часто необходимы для эффективной обработки PEEK, особенно для наполненных сортов, обеспечивая точность и приемлемый срок службы инструмента.

| Фактор | Незаполненный (девственный) PEEK | Наполненный PEEK (стекло/углерод) |

|---|---|---|

| Износ инструмента | Умеренный | Очень высокий |

| Необходимый инструмент | Карбид эффективен | PCD или алмазное покрытие |

| Жесткость | Хорошо | Превосходно |

| Стратегия обработки | Более щадящий | Требуется регулировка скорости/подачи |

Наполненные марки PEEK обеспечивают превосходные механические свойства для сложных применений. Однако их абразивная природа является критическим фактором при обработке PEEK, что требует применения передовых инструментов и специальных стратегий обработки для сохранения точности и эффективного управления затратами.

Что является основной причиной дефектов, вызванных механической обработкой, в PEEK?

Если бы мне пришлось назвать одного единственного виновника дефектов при обработке PEEK, то это был бы чрезмерный нагрев. Это основная причина почти всех распространенных проблем, с которыми мы сталкиваемся.

ПЭЭК плохо отводит тепло. Низкая теплопроводность означает, что тепло концентрируется прямо в зоне резания.

Эффект домино от жары

Такое скопление приводит к целому каскаду проблем. Материал может расплавиться, стружка становится липкой, а качество обработки поверхности значительно ухудшается. Еще одним прямым следствием является чрезмерное образование заусенцев.

Вот краткое описание:

| Причина | Прямой эффект | Результирующий дефект |

|---|---|---|

| Чрезмерная жара | Размягчение и плавление материалов | Жевательные чипсы, заусенцы |

| Запертое тепло | Непоследовательная резка | Плохая обработка поверхности |

| Высокая температура | Молекулярное повреждение | Ослабленная часть |

Контроль температуры - это не просто совет, это самый важный фактор успеха.

Тепло - это не просто неприятность на поверхности. Оно может коренным образом изменить сам материал, что приведет к поломке детали в дальнейшем. Именно здесь понимание свойств материала является ключевым.

У каждого пластика есть момент, когда он переходит из жесткого, стеклообразного состояния в более мягкое, резиновое. Превосходство PEEK температура стеклования4 Во время обработки начинаются серьезные проблемы.

За гранью плавления: Термическая деградация

Когда температура становится слишком высокой, вы не просто плавите PEEK. Вы рискуете подвергнуться термической деструкции. Этот процесс разрушает полимерные цепочки, навсегда нарушая превосходные механические и химические свойства материала. Деталь может выглядеть приемлемо, но быть значительно слабее.

От жары до видимых дефектов

В компании PTSMAKE при управлении технологическим процессом большое внимание уделяется терморегулированию. Мы обнаружили, что это позволяет предотвратить наиболее распространенные дефекты еще до того, как они успеют образоваться.

Вот как тепло создает специфические дефекты:

| Проблема, вызванная жарой | Последствия для обработки |

|---|---|

| Образование жевательной крошки | Размягченный материал прилипает к режущему инструменту, вызывая образование наростов. |

| Чрезмерное образование заусенцев | Расплавленный PEEK неравномерно затвердевает по краям детали. |

| Плохая обработка поверхности | Заедание инструмента и неравномерный съем материала создают шероховатую поверхность. |

Эффективное управление теплом - основной принцип высококачественной обработки PEEK.

Одним словом, неконтролируемый нагрев является основной причиной дефектов обработки PEEK. Он приводит к плавлению, образованию заусенцев, некачественной обработке и даже может ухудшить основные свойства материала. Поэтому эффективное терморегулирование является обязательным условием для производства надежных деталей.

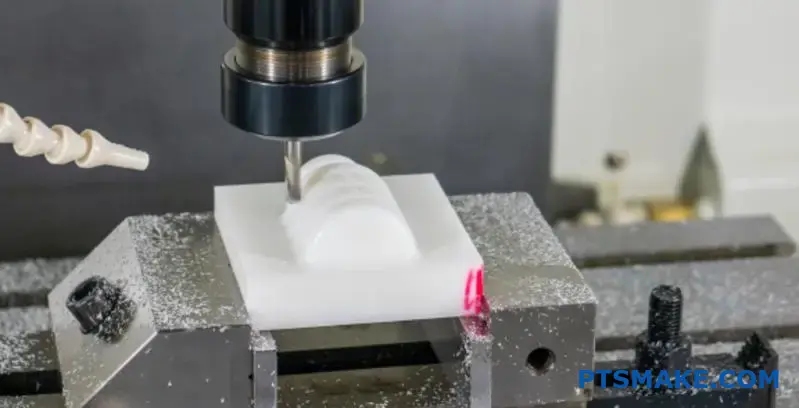

Что принципиально отличает резку PEEK от резки металла?

То, как материал образует стружку, говорит обо всем. Это фундаментальное различие в процессе резки.

Металл: Чистые ножницы

Такие металлы, как алюминий или сталь, легко ломаются. Режущий инструмент создает четкую плоскость среза. В результате образуется четко очерченная, часто сегментированная стружка. Процесс предсказуем.

PEEK: Пластичный поток

ПЭЭК ведет себя по-другому. Будучи полимером, он имеет тенденцию течь или "плыть" перед инструментом. Он не скалывается чисто. В результате образуется длинная, непрерывная и часто липкая стружка.

В этой таблице приведены основные отличия микросхем:

| Характеристика | Резка металла | Резка PEEK |

|---|---|---|

| Механизм | Ножницы | Пахтание/течение |

| Тип микросхемы | Сегментированный, хрупкий | Непрерывный, жевательный |

| Кромка инструмента | Резкость - это главное | Предельная резкость имеет решающее значение |

Наука, стоящая за чипом

При резке металла материал перед инструментом испытывает сильное напряжение. Он срезается по четко определенной плоскости. В результате образуется предсказуемая, управляемая стружка. Этот процесс является классическим примером хрупкого или контролируемого разрушения.

Обработка PEEK - это совсем другая история. Его длинноцепочечная полимерная структура сопротивляется чистому сдвигу. Вместо этого материал деформируется пластически. Инструмент проталкивает материал вперед, прежде чем он окончательно отделится. При таком "вспахивании" выделяется значительное количество тепла.

Этот тип разделения материалов является одной из форм вязкое разрушение5. Материал сильно растягивается и деформируется, прежде чем окончательно оторваться от заготовки.

Инструментальное решение

Чтобы противостоять этому, нам нужен другой подход. Исключительно острые режущие кромки не являются обязательным условием. В PTSMAKE мы используем инструменты с очень высоким углом наклона. Это помогает приподнять стружку и способствует срезанию, а не вспахиванию. Речь идет о том, чтобы заставить PEEK вести себя более похоже на металл.

В этой таблице показана типичная геометрия инструмента:

| Геометрия инструмента | Стандартный металл | Обработка ПЭЭК |

|---|---|---|

| Угол наклона граблей | От нейтрального до слегка положительного | Высокая положительная температура (+15° или более) |

| Угол рельефа | Стандарт (5-10°) | Выше (10-15°) |

| Острота кромки | Sharp | Чрезвычайно острый, заточенный край |

Без соблюдения этой специфической геометрии вы рискуете расплавить материал, получить плохую обработку поверхности и высокий износ инструмента. Эту задачу мы решали на протяжении многих проектов.

Основное различие заключается в образовании стружки. Металлы скалываются в сегментированную стружку. ПЭЭК плавится и течет, образуя непрерывную, липкую стружку. Это требует чрезвычайно острых инструментов с большим углом наклона, чтобы добиться чистого реза и избежать расплавления материала.

Каковы основные режимы отказов при обработке ПЭЭК?

Понимание режимов отказов очень важно для успешной обработки PEEK. Проблемы обычно делятся на три отдельные категории. Каждая из них сигнализирует о проблемах в процессе.

Эти отказы можно разделить на термические, механические и размерные.

Распространенные категории отказов

Раннее распознавание этих проблем экономит время и материалы. Это первый шаг к оптимизации процесса.

| Тип отказа | Ключевые вопросы | Основная причина |

|---|---|---|

| Термо | Плавление, обугливание | Чрезмерная жара |

| Механические | Растрескивание, сколы | Неправильные силы |

| Размеры | Деформация, сильные заусенцы | Напряжение материала |

Контроль над ними - ключ к производству качественных деталей.

Более глубокий взгляд на режимы отказов

Давайте разберемся, как выглядят эти сбои. В наших проектах в PTSMAKE мы разработали методы их выявления и предотвращения. У каждой категории есть уникальные признаки.

Термическая деградация

Тепло - самая большая проблема при обработке PEEK. Если с ней не справиться, она приводит к необратимым повреждениям.

- Плавление: Высокая температура плавления PEEK может ввести в заблуждение. Локальное тепло от трения может легко вызвать плавление. Это приводит к плохой обработке поверхности.

- Чарринг: Это явный признак перегрева. Материал обесцвечивается и становится хрупким. Это серьезно нарушает структурную целостность детали.

Механические повреждения

Это происходит, когда силы резания слишком велики или приложены неправильно. Это приводит к появлению видимых дефектов на детали.

| Механическая поломка | Описание | Общее дело |

|---|---|---|

| Растрескивание/ сколы | Небольшие трещины на поверхностях или кромках деталей. | Агрессивные параметры резания, вибрация инструмента. |

| Расслаивание | Разделение слоев в армированных марках PEEK. | Неправильная геометрия инструмента, чрезмерная скорость подачи. |

Иногда мы видим расслоение6 при работе со стеклянным или углеродным наполнителем PEEK. Связь между полимерной матрицей и волокнами разрушается, что значительно ослабляет деталь.

Неточность размеров

Деталь может выглядеть хорошо, но при этом не соответствовать спецификации. Нарушения размеров часто являются самыми дорогостоящими.

Коробление является серьезной проблемой. В процессе обработки внутренние напряжения материала снимаются неравномерно. Это приводит к искривлению детали. Также часто встречаются сильные заусенцы. Для их удаления требуются тщательные, часто ручные, вторичные операции.

Понимание этих причин отказа имеет решающее значение. Тепловые, механические и размерные проблемы могут испортить любой проект. Распознавание признаков плавления, растрескивания или деформации позволяет заблаговременно внести коррективы. Это гарантирует, что конечная деталь из PEEK будет соответствовать всем спецификациям.

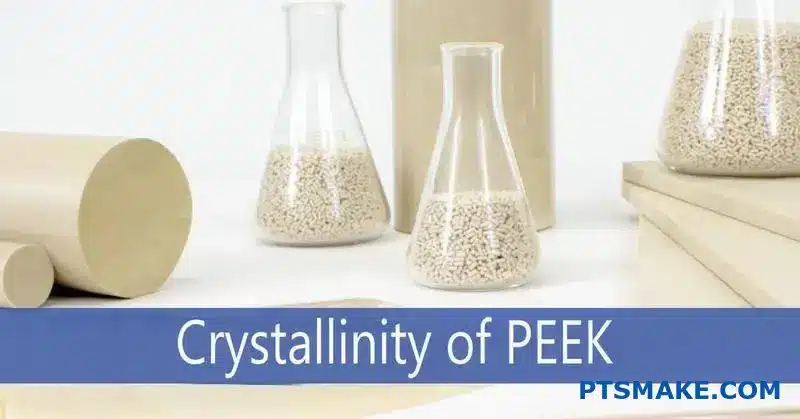

Какова роль кристалличности в обрабатываемости ПЭЭК?

Структура PEEK в значительной степени влияет на его поведение во время обработки. Он существует в двух основных состояниях: аморфном и полукристаллическом.

Аморфный PEEK можно назвать неорганизованным. Его молекулярные цепочки имеют случайный характер. Это делает его более мягким и менее стабильным.

Полукристаллический ПЭЭК отличается от других. Его структура высокоупорядочена. Этот порядок обеспечивает твердость, прочность и стабильность. Для обработки PEEK это именно то, что нам нужно.

Аморфный и полукристаллический ПЭЭК

| Недвижимость | Аморфный ПЭЭК | Полукристаллический ПЭЭК |

|---|---|---|

| Структура | Неупорядоченное | Упорядоченный, кристаллический |

| Внешний вид | Прозрачный, янтарный | Непрозрачный, загорелый |

| Твердость | Мягче | Harder |

| Стабильность | Менее стабильный | Более стабильный |

Последовательный и высокий уровень кристалличности является целью для получения предсказуемых результатов.

Чтобы добиться наилучшей обрабатываемости, мы используем процесс, называемый отжигом. Этот процесс термической обработки изменяет внутреннюю структуру PEEK. Он побуждает молекулярные цепочки выравниваться в упорядоченное кристаллическое состояние.

В компании PTSMAKE мы часто отжигаем изделия из полиэфирэфиркетона перед началом механической обработки. Этот важный шаг снимает внутренние напряжения, возникающие в процессе производства. Он также повышает кристалличность материала до постоянного оптимального уровня.

Почему это важно? Отожженный, полукристаллический PEEK гораздо более стабилен. Он не так легко деформируется под воздействием тепла и давления режущих инструментов. Такая стабильность очень важна при соблюдении жестких допусков.

Поведение материала также изменяется выше его температура стеклования7. Повышенная кристалличность обеспечивает жесткость и предсказуемость материала в процессе обработки PEEK, предотвращая образование липких или оплавленных срезов.

Преимущества отжига при обработке полиэфирэфиркетона

| Характеристика | Выгода |

|---|---|

| Повышенная твердость | Более чистые срезы, лучшее формирование стружки. |

| Повышенная стабильность | Сохраняет форму, выдерживает более жесткие допуски. |

| Снятие стресса | Предотвращает коробление после обработки. |

| Предсказуемость | Последовательная реакция материала на инструменты. |

По нашему опыту, правильно отожженный PEEK является основой для успешного изготовления высокоточных деталей. Он превращает сложный материал в предсказуемый, позволяя ускорить время цикла и получить превосходную поверхность. Этот контроль не является обязательным для ответственных применений.

Контроль кристалличности с помощью отжига - ключевой момент. Это делает PEEK более твердым, стабильным по размерам и предсказуемым в обработке. Благодаря этому мы можем стабильно поставлять высокоточные компоненты, отвечающие точным спецификациям, для каждого проекта.

Что определяет "идеальную" стружку при обработке материала PEEK?

При обработке PEEK стружка - это лучшая обратная связь. Они подскажут вам, правильно ли выбран процесс.

Идеальный скол - прямой признак здорового среза.

Форма и вид чипа

Вы хотите видеть отдельные части. Длинные, нитевидные ленты - это тревожный сигнал. Они указывают на слишком сильный нагрев или неправильную геометрию инструмента.

Цвет и текстура стружки

Цвет должен быть чистым, светло-коричневым. Темная, подгоревшая или оплавленная стружка означает, что температура резки слишком высока. Это повреждает целостность материала PEEK.

Хороший чип PEEK рассказывает понятную историю.

| Характеристика | Идеальный чип (хороший) | Проблемный чип (плохой) |

|---|---|---|

| Форма | Короткие, четкие, сегментированные | Длинный, нитевидный, непрерывный |

| Цвет | Светлый загар или натуральный | Темно-коричневый, черный, жженый |

| Текстура | Чистый, хрустящий | Расплавленный, липкий, размазанный |

Чтение знаков: Что говорят нам чипы

Визуальное состояние стружки PEEK - это не просто эстетика. Это инструмент диагностики всего процесса обработки PEEK в режиме реального времени. Каждый скол дает немедленное представление о зоне резания.

Проблема с нанизанными чипсами

Длинные, непрерывные стружки представляют собой проблему. Она может обернуться вокруг инструмента и заготовки. Это приводит к ухудшению качества обработки поверхности и даже может стать причиной поломки инструмента. Часто это сигнализирует о том, что скорость подачи слишком мала или режущая кромка недостаточно острая. Это создает большее трение, чем реальное резание.

Опасность обесцвечивания

Темные или подгоревшие сколы - критический сигнал. PEEK имеет высокую температуру плавления, но чрезмерное нагревание может привести к термической деградации. Этот процесс изменяет молекулярную структуру материала. В результате он может превратиться в аморфное состояние8ослабляя конечную деталь. Задача состоит в том, чтобы чисто срезать материал, а не расплавить его. В компании PTSMAKE мы обучаем наших операторов постоянно следить за цветом стружки. Это гарантирует сохранение свойств материала.

| Проблема с чипом | Потенциальная причина | Рекомендуемое действие |

|---|---|---|

| Длинные, хрупкие чипсы | Слишком низкая скорость подачи; затупившийся инструмент | Увеличьте скорость подачи; используйте более острый инструмент |

| Темные/горелые чипсы | Слишком высокая скорость вращения шпинделя; плохое охлаждение | Снижение скорости вращения шпинделя; улучшение потока охлаждающей жидкости |

| Растопленные/жевательные чипсы | Неправильная геометрия инструмента; чрезмерный нагрев | Используйте инструменты, предназначенные для работы с пластмассами; проверяйте все параметры резки |

В целом, идеальная стружка PEEK - короткая, сегментированная и светлого цвета. Эти характеристики указывают на то, что параметры резания оптимизированы, что предотвращает повреждение материала и обеспечивает высокое качество готовой детали. Это ключевой момент для успешной обработки PEEK.

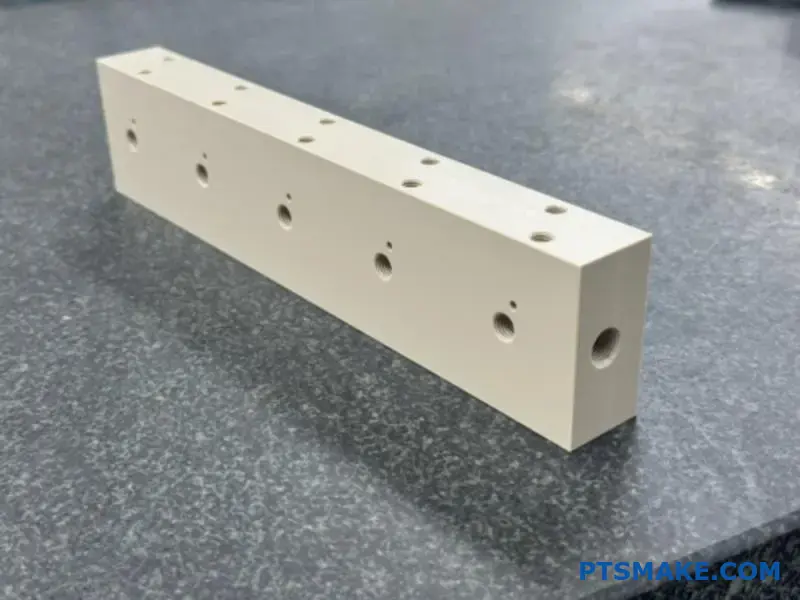

Каковы основные категории марок материалов PEEK?

PEEK не является универсальным материалом. Его истинная сила заключается в различных сортах. Каждый сорт разработан с учетом особых требований к производительности.

Мы можем разделить их на четыре основные категории. Такая классификация значительно облегчает выбор подходящего материала для вашего дизайна.

Четыре основных семейства PEEK

| Категория класса | Ключевая характеристика | Общий пример использования |

|---|---|---|

| Незаполненные | Высокая чистота и пластичность | Уплотнения, втулки |

| Подшипник | Низкое трение и износ | Подшипники, упорные шайбы |

| Усиленный | Высокая прочность и жесткость | Структурные компоненты |

| Специальность | Уникальные свойства | Медицинские имплантаты |

Понимание этих групп - первый шаг к успешному проектированию деталей из ПЭЭК.

Давайте углубимся в изучение каждого сорта. Знание конкретных различий имеет решающее значение как для производительности, так и для технологичности. Этот выбор влияет на все дальнейшие действия.

Ненаполненные сорта (натуральный ПЭЭК)

Это самая чистая форма PEEK. Он обладает самыми высокими показателями удлинения и прочности среди всех марок. Мы часто используем его для изготовления уплотнений, изоляторов и опорных колец. Его естественная стойкость к истиранию и чистота являются ключевыми преимуществами.

Степени трения (низкое трение)

Это комбинированные материалы. PEEK смешивается с твердыми смазочными материалами, такими как углеродное волокно, PTFE и графит. Такая смесь значительно снижает трение и повышает износостойкость. Они идеально подходят для деталей, которые движутся друг относительно друга без внешней смазки.

Усиленные сорта (высокопрочные)

Для конструкционных деталей, испытывающих высокие нагрузки, необходимы армированные материалы. Добавление стеклянных или углеродных волокон повышает механическую прочность и жесткость.

| Недвижимость | PEEK-GF30 (стеклонаполненный) | PEEK-CA30 (с углеродным наполнителем) |

|---|---|---|

| Прочность и жесткость | Высокий | Очень высокий |

| Износостойкость | Хорошо | Превосходно |

| Теплопроводность | Низкий | Высокий |

| Стоимость | Нижний | Выше |

Эти добавки делают Обработка ПЭЭК более абразивным для режущих инструментов. Это требует особой осторожности в нашем процессе PTSMAKE.

Специализированные классы

Эта категория охватывает уникальные потребности. PEEK медицинского класса предлагает превосходные биосовместимость9 для хирургических имплантатов. Другие марки разработаны с учетом статической диссипации для чувствительных электронных компонентов.

Выбор правильного сорта PEEK - важный первый шаг. Каждая категория - ненаполненные, подшипниковые, армированные и специальные - обеспечивает особый профиль свойств. Это решение напрямую влияет на конечную производительность, долговечность и общую стоимость детали.

Как систематически классифицируются режущие инструменты для PEEK?

Систематическая классификация режущих инструментов - ключ к успешной обработке PEEK. Дело не только в том, чтобы выбрать любой инструмент.

Классификация сводится к двум основным факторам. Это материал инструмента и геометрия инструмента.

Правильный выбор предотвращает такие распространенные проблемы, как оплавление или образование заусенцев. В компании PTSMAKE мы всегда начинаем с этого.

Выбор инструментального материала

Марка PEEK определяет материал инструмента. Незаполненный PEEK отличается от армированных волокнами сортов.

| Степень PEEK | Рекомендуемый материал инструмента | Причина |

|---|---|---|

| Незаполненный PEEK | Твердый сплав без покрытия | Экономичность, достаточная твердость |

| Наполненный PEEK (стекло/углерод) | С алмазным покрытием (PCD) | Противостоит абразивному износу от наполнителей |

Основы геометрии инструментов

Правильная геометрия обеспечивает чистое срезание, а не вспахивание. Острота не является обязательным условием для качественной обработки.

Понимание этих классификаций позволяет перейти от догадок к точности. Давайте подробнее рассмотрим, почему каждый элемент имеет значение.

Разбор выбора инструментального материала

Для стандартного, ненаполненного PEEK мы используем карбид без покрытия. Он предлагает отличный баланс между производительностью и стоимостью. Он достаточно твердый для полимера, но при этом не является излишеством.

Однако при использовании наполненных сортов игра меняется. Углеродные или стеклянные волокна чрезвычайно абразивны. Они быстро изнашивают стандартный твердосплавный инструмент. Это приводит к плохой обработке поверхности и неточности размеров.

Для обработки этих сортов абразива мы используем инструменты с алмазным покрытием или поликристаллические алмазы (PCD). Их превосходная твердость и износостойкость необходимы для сохранения остроты кромки и достижения жестких допусков на протяжении всего производственного цикла.

Важнейшая роль геометрии инструмента

Правильная геометрия снижает силу резания и тепловыделение. Это очень важно для такого термочувствительного материала, как PEEK.

Высокие положительные углы наклона граблей

Высокий положительный угол наклона10 способствует чистому срезу материала. Такое срезание сводит к минимуму деформацию и нагрев, обеспечивая лучшую обработку стружки и поверхности.

Высокие рельефные углы

Высокие углы рельефа уменьшают трение. Они предотвращают трение боковой поверхности инструмента о вновь обрабатываемую поверхность. Это очень важно для предотвращения термического повреждения и оплавления.

Острые режущие кромки

Острая кромка имеет первостепенное значение. Заостренная или радиусная кромка, обычная для металлов, будет проходить через PEEK. При этом выделяется избыточное тепло. Острая, четкая кромка обеспечивает чистый рез с минимальными заусенцами.

В целом, классификация режущих инструментов PEEK по материалу и геометрии является основополагающей. Выбор полностью зависит от марки ПЭЭК. Твердый сплав без покрытия подходит для ненаполненных сортов, в то время как инструменты с алмазным покрытием необходимы для абразивных наполненных сортов. Всегда требуется острая, специфическая геометрия.

Какие существуют различные типы охлаждающих жидкостей для обработки PEEK?

Выбор правильного метода охлаждения для PEEK имеет решающее значение. Он напрямую влияет на качество деталей и срок службы инструмента. Не всегда требуется жидкая охлаждающая жидкость.

Решение зависит от сложности детали. Кроме того, большую роль играют параметры резки. Давайте рассмотрим основные варианты, доступные для ваших проектов.

Обзор стратегий охлаждения

Вот краткое сравнение распространенных методов. Каждый из них имеет свое место в обработке PEEK.

| Метод | Основная функция | Лучшее для |

|---|---|---|

| Сухая обработка | Удаление стружки | Чувствительные к загрязнению детали |

| Заливная охлаждающая жидкость | Удаление тепла | Высокоскоростные, тяжелые резы |

| MQL | Смазка и охлаждение | Сбалансированная производительность |

Если копнуть глубже, то окажется, что каждый метод предлагает уникальные компромиссы. Оптимальный выбор не всегда очевиден. Он требует соблюдения баланса между тепловым режимом, качеством обработки поверхности и возможным загрязнением деталей.

Сухая обработка с помощью дробеструйной обработки

Мы часто начинаем с сухой обработки деталей из полиэфирного волокна. ПЭЭК плохо проводит тепло, поэтому большая часть тепла уходит в стружку. Сильная воздушная струя эффективно очищает стружку. Это предотвращает их плавление и прилипание к инструменту или детали.

Этот метод идеально подходит для медицинских или электронных компонентов, где остатки охлаждающей жидкости недопустимы. Однако в глубоких карманах или при агрессивной резке может накапливаться тепло, что потенциально ускоряет износ инструмента.

Заливная охлаждающая жидкость

Для крупносерийного производства или удаления тяжелых материалов эффективна заливочная СОЖ. Обычно мы используем стандартные водорастворимые СОЖ. Они отлично отводят тепло, обеспечивая более высокую скорость обработки и продлевая срок службы инструмента.

Основной недостаток - поглощение жидкости. PEEK может впитывать небольшое количество влаги, что может повлиять на стабильность размеров высокоточных деталей. Также необходима правильная очистка после обработки.

Минимальное количество смазки (MQL)

MQL - это разумная золотая середина. Он распыляет крошечное количество масла в потоке воздуха под высоким давлением. Это обеспечивает достаточное количество смазки на режущей кромке для снижения трения. Она также охлаждает инструмент и заготовку. MQL улучшает трибологические свойства11 на границе инструмент-стружка без смачивания детали.

Это более чистый способ охлаждения, чем заливка, и обеспечивает лучший срок службы инструмента по сравнению с сухой обработкой. Первоначальные затраты на установку систем MQL могут стать причиной для беспокойства.

Выбор правильной стратегии охлаждения для обработки PEEK требует тщательного баланса. Необходимо учитывать требования к детали, долговечность инструмента и время цикла. Каждый метод - сухой, заливочный или MQL - имеет свои преимущества и подходит для различных задач.

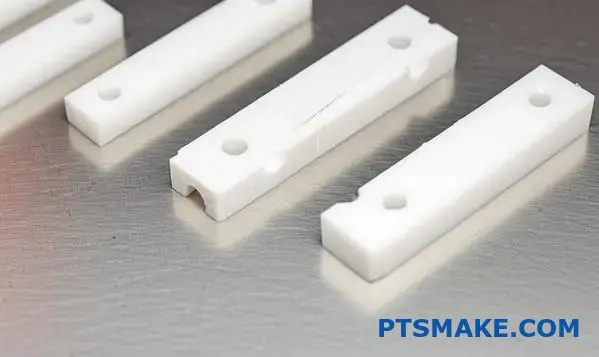

Чем отличаются фрезерование и точение PEEK?

Фрезерование и точение PEEK принципиально отличаются друг от друга. Каждый процесс ставит перед нами уникальные задачи, которые мы должны тщательно решать. Выбор правильного способа полностью зависит от геометрии детали.

Токарная обработка подразумевает непрерывное резание. При этом очень быстро выделяется значительное количество тепла. Без надлежащего контроля это тепло может разрушить деталь.

Фрезерование, с другой стороны, использует прерывистые резы. Инструмент входит и выходит из материала, что способствует охлаждению. Но удержать гибкие детали из PEEK в устойчивом положении при фрезеровании - более сложная задача.

Вот краткое сравнение:

| Операция | Первичный вызов | Ключевое преимущество |

|---|---|---|

| Поворот | Сильное нагревание | Простые заготовки |

| Фрезерование | Сложное крепление | Лучшее рассеивание тепла |

При обработке полиэфирэфиркетона понимание нюансов между точением и фрезерованием имеет решающее значение для успеха. В прошлых проектах PTSMAKE мы видели, как небольшая оплошность в любом из процессов может привести к браку.

Задача непрерывного резания в токарной обработке

При токарной обработке инструмент постоянно находится в контакте с заготовкой из полиэфирэфиркетона. Это постоянное трение является основным источником тепла. Низкая температура PEEK теплопроводность12 Это означает, что он не так легко отдает тепло.

Тепло задерживается в точке резания. Это может привести к расплавлению материала, его налипанию на инструмент или изменению его свойств. Мы убедились, что точный контроль скорости и подачи очень важен.

Управление теплом в токарной обработке

Острые инструменты с покрытием - обязательное условие. Они уменьшают трение. Мы также используем охлаждающую жидкость под высоким давлением, направленную точно в зону резания. Она активно отводит тепло, защищая и инструмент, и деталь.

Загадка крепления в фрезерной обработке

Прерывистые резы при фрезеровании отлично подходят для охлаждения. Однако силы резания могут вызвать вибрацию или изгиб тонких или гибких деталей из полиэфирэфиркетона. Если деталь не закреплена надежно, точность обработки теряется.

Наш подход к креплению PEEK

Мы часто разрабатываем индивидуальные приспособления для сложных проектов по обработке PEEK. Мягкие губки или вакуумные патроны могут обеспечить необходимую поддержку, не повреждая поверхность детали. Правильное крепление - основа точного фрезерования PEEK.

| Вызов | Поворотное решение | Фрезерное решение |

|---|---|---|

| Контроль тепла | Охлаждающая жидкость высокого давления | Прерванные разрезы |

| Стабильность деталей | Простой патрон | Крепление на заказ |

| Износ инструмента | Острые вставки с покрытием | Острые концевые фрезы с покрытием |

При токарной обработке PEEK возникает высокий риск нагрева из-за непрерывных резов. Фрезерование обеспечивает лучшее охлаждение за счет прерывистых резов, но усложняет крепление гибких деталей. Для успешного результата в обоих случаях требуются особые стратегии.

Какие категории дефектов характерны для деталей из ПЭЭК?

При обработке PEEK дефекты делятся на четкие группы. Их понимание помогает нам предотвратить их появление. Дело не только в том, что пошло не так. Речь идет о том, почему это произошло.

Для машинистов лучше всего подходит практический взгляд. Мы группируем проблемы по тому, как они проявляются на конечной детали. Это значительно ускоряет поиск и устранение неисправностей.

Вот как мы классифицируем их в PTSMAKE:

| Категория | Распространенные дефекты |

|---|---|

| Качество поверхности | Следы от инструментов, оплавление, обесцвечивание |

| Качество кромки | Заусенцы, сколы, пробоины |

| Точность размеров | Деформация, отклонения от допусков |

Такой подход помогает нам быстро найти первопричину.

Более пристальный взгляд на категории дефектов

Давайте разделим эти категории. Каждая из них рассказывает свою историю о процессе обработки PEEK. Их понимание - ключ к получению идеальных деталей.

Вопросы качества поверхности

Дефекты поверхности видны сразу. Они часто связаны с управлением нагревом и выбором инструмента. Чрезмерный нагрев может привести к локальному оплавлению или размазыванию. Это портит финишное покрытие.

Обесцвечивание, обычно коричневое или потемневшее, - еще один признак перегрева. Оно указывает на то, что свойства материала могут быть нарушены. Неправильная скорость резания также может оставлять видимые следы от инструмента. Это неприемлемо для высокоточных применений.

Края и геометрическая целостность

Качество кромки имеет решающее значение, особенно для деталей со сложными элементами. Заусенцы - это тонкие выступы материала, остающиеся на кромке. Их трудно удалить, не повредив деталь. Сколы возникают, когда материал отламывается от кромки вместо чистого среза.

Наиболее критичными являются размерные и геометрические дефекты. Деформация может произойти из-за внутренних напряжений, возникающих в процессе обработки. Детали также могут выходить за пределы допусков. Это происходит, если инструмент отклоняется или деталь смещается. Это часто связано с силами резания и жесткостью приспособления. Такие проблемы, как Болтовня13 также может сильно повлиять на конечные размеры.

| Тип дефекта | Основная причина | Проактивное решение PTSMAKE |

|---|---|---|

| Плавление/мазки | Чрезмерное тепло от трения | Оптимизация подачи, скорости, использование острых инструментов |

| Заусенцы/ сколы | Тупые инструменты, неправильная траектория движения инструмента | Частый контроль инструмента, специализированная геометрия |

| Искривление | Внутреннее напряжение материала, тепло | Правильный отжиг материала, надежная фиксация |

Понимание этих категорий дефектов помогает нам совершенствовать наши стратегии обработки PEEK. Это гарантирует, что мы поставляем детали, отвечающие самым высоким стандартам для наших клиентов.

Классификация дефектов PEEK на поверхностные, краевые и размерные позволяет систематически устранять неполадки. Такой структурированный подход помогает машинистам быстро выявлять и устранять проблемы, обеспечивая стабильное качество и точность каждой производимой детали.

Как структурируются и классифицируются процессы отжига после механической обработки?

Отжиг - это не универсальный процесс. Мы классифицируем его в зависимости от конкретной цели. Два основных типа выполняют совершенно разные функции в рабочем процессе обработки.

Отжиг для снятия напряжений

Это промежуточный этап. Он выполняется после черновой обработки для стабилизации детали. Это предотвращает коробление перед выполнением окончательных, точных разрезов.

Нормализующий отжиг

Это заключительный этап отделки. Мы выполняем ее на готовой детали. Это оптимизирует свойства материала и долгосрочные эксплуатационные характеристики.

| Тип отжига | Основная цель | Сроки в рабочем процессе |

|---|---|---|

| Снятие стресса | Стабильность и контроль размеров | Середина процесса |

| Нормализация | Максимизируйте производительность | Постобработка |

Такая классификация позволяет обеспечить точное соответствие конечного компонента техническим требованиям.

Более глубокое погружение: Целенаправленный отжиг

Понимание того, когда следует использовать каждый тип отжига, имеет решающее значение. В компании PTSMAKE это решение напрямую влияет на конечное качество каждого прецизионного компонента, который мы поставляем.

Снятие напряжения для стабильности

Тяжелая механическая обработка вызывает внутренние напряжения в материалах. Это особенно актуально для сложных проектов по обработке PEEK.

После грубой обработки мы используем отжиг для снятия напряжения. Мягкий нагрев расслабляет молекулярную структуру материала. Это снимает напряжение до того, как оно может вызвать деформацию во время окончательной обработки. Этот этап необходим для деталей с жесткими допусками.

Нормализация для достижения максимальной производительности

Нормализующий отжиг - это раскрытие полного потенциала материала. Мы проводим его на окончательно обработанной детали.

Этот процесс включает в себя контролируемый цикл нагрева и охлаждения. Он направлен на создание однородной и высокоупорядоченной микроструктуры. Это позволяет максимизировать такие свойства, как твердость и химическая стойкость, за счет увеличения кристалличность14. По данным наших проектов, этот шаг может значительно увеличить срок службы деталей.

| Характеристика | Отжиг для снятия напряжений | Нормализующий отжиг |

|---|---|---|

| Назначение | Снять внутреннее напряжение | Оптимизация конечных свойств |

| Сроки | После грубой обработки | После обработки |

| Ключевое преимущество | Предотвращает искажения | Повышает производительность |

| Фокус | Стабильность размеров | Структура материала |

Выбор правильного технологического процесса - одна из основных составляющих нашей работы. Он гарантирует, что мы всегда поставляем надежные и высокопроизводительные детали.

Отжиг после обработки подразделяется по функциям. Снятие напряжений - это промежуточный этап процесса, обеспечивающий стабильность размеров. Нормализация - это окончательная обработка, направленная на максимальное повышение прочности и эксплуатационных характеристик материала за счет улучшения его внутренней структуры, что обеспечивает надежность для конечного пользователя.

Как эффективно обрабатывать тонкостенные детали из ПЭЭК без искажений?

Обработка тонкостенного полиэфирэфиркетона - настоящее испытание мастерства. Этот материал может легко деформироваться под воздействием давления или тепла. Предотвратить деформацию можно не одним приемом. Речь идет о систематическом, бережном подходе.

В наших проектах PTSMAKE мы используем несколько ключевых методов. Эти методы помогают нам выдерживать жесткие допуски. Они обеспечивают идеальное соответствие конечной детали проекту. Давайте рассмотрим эти действенные стратегии.

Поэтапная обработка

Распространенной ошибкой является попытка удалить слишком много материала за один раз. Для тонких стенок это приводит к увеличению напряжения и тепла, что вызывает коробление. Мы всегда используем многоступенчатый процесс для обработки PEEK.

Сначала мы выполняем черновую обработку. При этом удаляется основная часть материала. Но мы намеренно оставляем небольшой запас, обычно около 0,2-0,5 мм.

Затем мы даем детали остыть и стабилизироваться. Это позволяет снять внутренние напряжения. Наконец, мы выполняем легкие отделочные операции, чтобы довести деталь до окончательных размеров.

Используйте низкое давление зажима

PEEK - относительно мягкий материал. Чрезмерное усилие зажима деформирует тонкостенную деталь еще до начала резки. Очень важно удерживать заготовку надежно, но аккуратно.

Мы часто разрабатываем специальные приспособления или используем мягкие губки. Это позволяет равномерно распределить усилие зажима. Это предотвращает повреждение поверхности и позволяет избежать деформации. Главное, чтобы давление было достаточным для фиксации, и не больше. Высокая прочность PEEK Коэффициент теплового расширения15 также означает, что тепло, выделяемое при обработке, может вызвать расширение, что делает зажим еще более сложным.

Используйте острые инструменты и легкие разрезы

Тупые инструменты не режут, а давят и трутся. Это создает трение, нагрев и высокие силы резания. Все это - враги тонкостенных элементов из полиэфирэфиркетона.

Использование исключительно острых, новых или свежезаточенных режущих инструментов является обязательным условием. Сочетайте это с небольшой радиальной и осевой глубиной резания. Это минимизирует усилие, оказываемое на деталь, и снижает вероятность отклонения.

| Техника | Выгода |

|---|---|

| Острые инструменты | Уменьшает силу резания и нагрев. |

| Легкие порезы | Минимизирует прогиб материала. |

| Высокая скорость вращения шпинделя | Обеспечивает более быструю и чистую стрижку. |

| Соответствующая скорость подачи | Предотвращает истирание и оплавление инструмента. |

Использование фрезерования с подъемом

При фрезеровании направление реза имеет значение. Для отделки тонких стен мы используем исключительно альпинистское фрезерование.

При фрезеровании с подъемом фреза вращается в том же направлении, что и подача. Она врезается в материал "вниз". Это притягивает заготовку к приспособлению и направляет силы резания вниз. Это значительно снижает склонность тонких стенок отклоняться от фрезы. Обычное фрезерование, напротив, толкает материал и может вызвать его изгиб.

Работа с тонкими элементами PEEK требует бережного отношения. Используйте поэтапную обработку, низкое давление зажима, острые инструменты с легким резом и скоростное фрезерование. Эти шаги являются основополагающими для предотвращения деформации и достижения точных результатов, которые требует ваше приложение.

Как предотвратить и удалить заусенцы в процессе производства PEEK?

Предотвращение образования заусенцев при обработке PEEK - всегда лучшая стратегия. Это экономит время и обеспечивает целостность детали. Главное - с самого начала использовать правильные методы.

Это предполагает использование исключительно острых режущих инструментов. Это также означает выбор правильной стратегии обработки.

Для удаления необходимо использовать деликатные методы. Жесткие абразивы могут испортить поверхность детали. Давайте рассмотрим лучшие методы.

| Тип действия | Рекомендуемый метод |

|---|---|

| Профилактика | Исключительно острые инструменты |

| Профилактика | Фрезерование подъема |

| Поправка | Ручное удаление заусенцев (острый инструмент) |

| Поправка | Легкое паровое хонингование |

| Поправка | Криогенное удаление заусенцев |

Проактивные стратегии предотвращения образования заусенцев

В компании PTSMAKE мы делаем ставку на профилактику, а не на исправление. Это более эффективно и обеспечивает высочайшее качество деталей из полиэфирэфиркетона. Острая оснастка - обязательное условие. Острая кромка чисто срезает материал, сводя к минимуму пластическая деформация16 что приводит к образованию заусенцев. Тупые инструменты давят на материал, создавая сильные заусенцы.

Мы также предпочитаем фрезерование с подъемом, а не обычное фрезерование для PEEK. При фрезеровании с подъемом фреза вращается в направлении подачи. Эта техника позволяет получить более тонкую стружку при выходе зуба из реза. Это значительно снижает вероятность образования заусенцев.

Эффективные методы удаления заусенцев

Если заусенцы все же появляются, необходимо тщательно их удалить. Ручное удаление заусенцев с помощью очень острого инструмента может быть полезно для прототипов. Однако для этого требуется твердая, опытная рука.

Чтобы получить более устойчивые результаты, мы обратились к другим методам.

| Метод | Лучший пример использования | Ключевое соображение |

|---|---|---|

| Легкое паровое хонингование | Деликатные детали, сложные геометрические формы | Бережный процесс, сохраняет поверхность |

| Криогенное удаление заусенцев | Крупносерийное производство | Высокоэффективный, использует жидкий азот |

Мы настоятельно рекомендуем не использовать абразивные пады. Они могут впечатать частицы в поверхность PEEK. Такое загрязнение недопустимо для медицинских и аэрокосмических применений.

Идеальным подходом является предотвращение образования заусенцев при обработке PEEK с помощью острых инструментов и фрезерования с подъемом. Если необходимо удалить заусенцы, используйте точные методы, такие как ручное удаление заусенцев, паровое хонингование или криогенные процессы. Во избежание загрязнения поверхности всегда используйте абразивные диски.

Какова процедура снятия напряжения после обработки (отжиг)?

Правильный отжиг имеет решающее значение. Она предотвращает последующую деформацию детали. Считайте это контролируемым расслаблением материала.

В компании PTSMAKE мы следуем точному рецепту. Это обеспечивает стабильность и точность размеров каждого поставляемого нами компонента. Это обязательный шаг.

Основные параметры отжига

Вот упрощенный вариант нашего процесса.

| Шаг | Действие | Руководство |

|---|---|---|

| 1 | Отопление | Медленное нарастание, примерно 50°F/час. |

| 2 | Замачивание | Выдержите при температуре 300°F в течение 1 часа на каждый дюйм толщины. |

| 3 | Охлаждение | Медленное снижение темпа, соответствующее скорости нагрева. |

Этот контролируемый цикл - залог успеха.

Пошаговое руководство по отжигу

Давайте разберем этот процесс более подробно. Каждый этап имеет конкретную цель, которая способствует конечному качеству детали. Неправильное выполнение этих этапов может испортить идеальный в других отношениях компонент.

1. Подготовка и размещение

Сначала мы помещаем деталь в программируемую духовку. В ней должна быть хорошая циркуляция воздуха. Это обеспечивает равномерное нагревание и охлаждение детали. Неравномерная температура создает новые напряжения, что сводит на нет цель отжига.

2. Цикл нагрева

Мы повышаем температуру очень медленно. Скорость около 50°F в час является хорошей базовой величиной. Быстрый нагрев приводит материал в состояние шока. Медленное повышение температуры позволяет внутренней структуре постепенно адаптироваться, не создавая нового напряжения.

3. Замачивание при заданной температуре

Достигнув заданной температуры, например 300°F, выдерживаем ее. Этот период "выдержки" очень важен. Мы придерживаемся эмпирического правила: один час на каждый дюйм самой толстой части материала. Это дает напряжению достаточно времени, чтобы полностью рассеяться по всему материалу. Кристаллическая структура17.

4. Цикл охлаждения

Охлаждение так же важно, как и нагрев. Мы снижаем температуру медленно. Никогда не закаливайте деталь, быстро охлаждая ее в воде или на воздухе. Закалка фиксирует напряжение и может сделать деталь хрупкой. Это особенно актуально при обработке PEEK, где свойства материала имеют первостепенное значение.

Успех снятия напряжений после обработки зависит от медленного, контролируемого термического цикла. Скорость нагрева и охлаждения одинаково важна. Поспешность на любом этапе процесса отжига приведет к снижению конечной стабильности и производительности детали.

Как добиться определенной шероховатости поверхности (Ra) на PEEK?

Финальная обработка имеет решающее значение. Он определяет конечную шероховатость поверхности (Ra) детали из полиэфирэфиркетона. Сейчас не время для агрессивного удаления материала. Напротив, речь идет о точности и контроле.

Стратегия завершения работы

Ваша цель - чистый срез. Такой подход минимизирует нагрузку на материал. Он предотвращает расплавление или размазывание, которые являются распространенными проблемами при обработке PEEK.

Вот краткое руководство по параметрам, которые мы используем в PTSMAKE для достижения наилучших результатов.

| Параметр | Рекомендация |

|---|---|

| Инструмент | Специализированный финишер, большой радиус угла |

| Глубина среза | Легкие (например, 0,005" - 0,010") |

| Скорость резки | Высокий |

| Скорость подачи | Медленный |

Такое сочетание неизменно обеспечивает превосходную отделку.

Разбивка параметров финишной обработки

Достижение зеркального покрытия на PEEK - это тонкий баланс. Каждый параметр играет свою роль. Давайте разберемся, почему именно эта комбинация так эффективна для высококачественной обработки PEEK.

Выбор инструмента: Сглаживатель

Мы всегда используем специальный финишный инструмент. Этот инструмент должен иметь очень острую режущую кромку. Большой радиус закругления угла очень важен. Он действует как стеклоочиститель, сглаживая пики и впадины на поверхности по мере резания. Именно это действие значительно снижает значение Ra.

Крой: Легкий и точный

Небольшая глубина пропила не является обязательным условием. Мы рекомендуем от 0,005 до 0,010 дюйма. Такое минимальное зацепление снижает силу резания. Это минимизирует выделение тепла и риск отклонение инструмента18Обеспечение точности конечных размеров.

Скорость и подача: Контролируемый танец

Именно здесь процесс превращается в осторожный танец.

| Фактор | Влияние на отделку |

|---|---|

| Высокая скорость резки | Создает чистый срез, уменьшая заусенцы. |

| Медленная скорость подачи | Минимизирует следы от инструментов, делая поверхность более гладкой. |

По результатам наших тестов с клиентами, такое сочетание высокой скорости и медленной подачи позволяет каждой режущей кромке принимать очень небольшую нагрузку в виде стружки. Это предотвращает разрыв материала и обеспечивает наилучшую обработку деталей из полиэфирэфиркетона.

Достижение превосходного качества поверхности PEEK зависит от специального финишного прохода. Ключевым моментом является сочетание инструмента большого радиуса с малой глубиной резания, высокой скоростью резания и медленной скоростью подачи для достижения оптимальных и повторяемых результатов.

Как устранить нестабильность размеров готовых деталей из ПЭЭК?

Когда готовая деталь из полиэфирэфиркетона меняет размер, это очень неприятно. Главное - не гадать, а следовать четкому пути диагностики. Такой структурированный подход экономит время и материалы.

Мы можем разбить проблему на четыре ключевые области. Думайте об этом как о контрольном списке для поиска первопричины. Это поможет нам работать методично.

Шаг 1: Проверьте материал

Во-первых, всегда проверяйте историю материала. Был ли материал PEEK правильно отожжен? Этот шаг очень важен для стабилизации материала еще до начала обработки PEEK.

Шаг 2: Обзор процесса

Затем обратите внимание на параметры обработки. Агрессивные резы, особенно при черновой обработке, могут вызвать напряжение. Это скрытое напряжение может привести к последующему деформированию детали.

Чтобы копнуть глубже, систематический рабочий процесс - ваш лучший инструмент. Он исключает предположения и опирается на доказательства. Каждый шаг основывается на предыдущем, сужая круг потенциальных причин изменения размеров компонентов из полиэфирэфиркетона.

Шаг 3: Осмотр заготовки

Способ фиксации детали имеет решающее значение. Чрезмерное затягивание зажимов может деформировать исходный материал. Это напряжение снимается после обработки, вызывая перемещение детали. Крепление должно быть надежным, но не вызывать напряжения.

Шаг 4: Измерение во времени

Измерения обеспечивают окончательное доказательство. Немедленная проверка после обработки дает вам исходные данные. Но настоящим испытанием является повторное измерение через 24 часа. Этот период позволяет внутренним напряжениям ослабнуть.

Это измерение с временной задержкой дает количественную оценку нестабильности. Оно показывает, насколько сильно движется деталь. Эти данные бесценны. Они помогают подтвердить, является ли проблема напряжением материала или параметром обработки. Мы обнаружили, что этот метод позволяет выявить даже незначительные остаточное напряжение19 эффективно решать вопросы.

Вот простой журнал, который вы можете использовать:

| Точка измерения | Размер A (мм) | Размер B (мм) | Примечания |

|---|---|---|---|

| Непосредственно после обработки | 100.05 | 50.02 | Свежее с машины |

| 24 часа спустя | 99.98 | 50.01 | Часть осела |

Этот систематический подход позволяет выделить переменную, вызывающую нестабильность.

Структурированный диагностический процесс имеет важное значение. Методично проверяя материал, процесс, зажим и временные измерения, вы сможете эффективно выявить и устранить первопричину нестабильности размеров деталей из ПЭЭК, обеспечив точность и надежность конечного компонента.

Как обрабатывать PEEK-GF30 (стеклонаполненный), чтобы минимизировать износ инструмента?

Обработка PEEK-GF30 представляет собой уникальную задачу. Стекловолокна, обеспечивающие прочность, делают его чрезвычайно абразивным. Это приводит к быстрому износу стандартных режущих инструментов.

Для борьбы с этим необходима передовая стратегия. Она включает в себя использование превосходной оснастки, настройку параметров и эффективное управление средой обработки. Эти шаги не являются необязательными для достижения стабильных результатов.

Правильный подход защищает ваши инвестиции в оснастку и обеспечивает качество деталей.

| Материал инструмента | Износостойкость | Рекомендуется для PEEK-GF30 |

|---|---|---|

| Твердый сплав без покрытия | Низкий | Нет |

| Твердый сплав с покрытием | Средний | Только для коротких серий |

| Алмаз (PCD) | Чрезвычайно высокий | Да, очень рекомендую |

Непревзойденные преимущества алмазного инструмента

При работе с PEEK-GF30 стандартные инструменты просто не выдерживают. Стеклянная арматура действует как мелкозернистая наждачная бумага, быстро затупляя режущую кромку. Именно поэтому для серьезной обработки PEEK необходимы современные материалы.

Твердый сплав с алмазным покрытием и PCD

Инструменты из поликристаллического алмаза (PCD) - это золотой стандарт. Алмаз - самый твердый из известных материалов, что делает инструменты PCD исключительно устойчивыми к абразивному воздействию материала. Инструменты из твердого сплава с алмазным покрытием представляют собой экономически эффективную альтернативу со значительно улучшенными характеристиками по сравнению со стандартным твердым сплавом.

Этот выбор напрямую влияет на стойкость инструмента и целостность детали.

Освоение параметров резки

Вы не можете обрабатывать PEEK-GF30 с теми же настройками, что и ненаполненный PEEK. Трение от стекловолокна выделяет значительное количество тепла, что ускоряет выход инструмента из строя. Основной причиной этого является интенсивное абразивный износ20 из твердых частиц наполнителя.

Снижение скорости резки

По результатам наших тестов с клиентами, снижение скорости резания на 30-50% по сравнению с ненаполненным ПЭЭК является хорошей отправной точкой. Это снижает трение и нагрев режущей кромки. Это дает инструменту шанс противостоять непрерывному абразивному износу.

| Параметр | Руководство для PEEK-GF30 | Обоснование |

|---|---|---|

| Скорость (SFM) | Сократить 30-50% по сравнению с незаполненными | Управление теплом и трением |

| Корм (IPR) | Сохранить или немного уменьшить | Предотвращает сколы инструмента |

| Охлаждающая жидкость | Заливка охлаждающей жидкости обязательна | Смывает абразивные частицы |

Сила надежной охлаждающей жидкости

Охлаждающая жидкость не просто снижает температуру. Для PEEK-GF30 ее самая важная роль - смывать абразивные частицы из зоны резания. Без эффективного отвода стружки эти осколки стекла попадают между инструментом и заготовкой, действуя как шлифовальная паста. Для защиты инструмента и чистовой обработки детали не обойтись без системы заливки СОЖ высокого объема и давления.

Чтобы эффективно обрабатывать PEEK-GF30, необходимо придерживаться стратегии, состоящей из трех частей. Используйте сверхтвердый инструмент, например PCD, снижайте скорость резания, чтобы управлять теплом и трением, и применяйте надежную охлаждающую жидкость для очистки от абразивных частиц. Такой подход позволяет максимально увеличить срок службы инструмента и обеспечить целостность детали.

Как точно составить смету на сложную обработку PEEK?

Интеграция технических знаний в деловую практику является ключевым моментом. Точное предложение на сложную обработку PEEK выходит за рамки простых расчетов. Оно требует глубокого понимания уникальных свойств материала.

Необходимо учитывать более высокую стоимость материалов. PEEK значительно дороже алюминия. Время цикла также медленнее, чтобы справиться с нагревом и избежать напряжения.

Ключевые корректировки квотирования

| Фактор | PEEK против алюминия | Влияние на котировку |

|---|---|---|

| Стоимость материала | Намного выше | Значительно увеличивает базовую стоимость |

| Время цикла | Медленнее | Увеличение машинного времени и трудозатрат |

| Инструментальная оснастка | Специализированный (PCD) | Более высокая первоначальная стоимость инструмента |

Эти элементы должны быть четко учтены в вашей деловой практике.

Более глубокое погружение в скрытые расходы

Точное составление сметы на обработку полиэфирэфиркетона подразумевает учет всех тонкостей. Речь идет не только о стоимости сырья. Необходимо учитывать, как ведет себя полиэфирэфиркетон во время и после обработки.

Например, наполненные сорта PEEK, содержащие стекло или углеродное волокно, обладают высокой абразивностью. Стандартные режущие инструменты быстро изнашиваются. Это вынуждает использовать инструменты с поликристаллическим алмазом (PCD), которые имеют более высокую начальную стоимость, но необходимы для соблюдения допусков.

Послеобработка

Работа не заканчивается, когда станок останавливается. Очень важна тщательная обработка и удаление заусенцев. PEEK - прочный материал, и заусенцы требуют тщательного ручного удаления, что увеличивает трудозатраты.

Кроме того, для высокоточных деталей часто требуется цикл отжига. Этот процесс снимает внутренние напряжения, возникающие в процессе обработки. Он предотвращает коробление и обеспечивает стабильность размеров. Контроль свойств материала кристалличность21 жизненно важна для производительности.

Эти этапы постобработки не являются необязательными для сложных работ. В PTSMAKE мы учитываем их в наших расценках, чтобы избежать неожиданностей.

| Процесс | Причина | Влияние на котировку |

|---|---|---|

| Инструмент PCD | Для сортов с абразивным наполнителем | Более высокий бюджет на оснастку |

| Аккуратное удаление заусенцев | Предотвращение повреждения деталей | Увеличение времени работы квалифицированных специалистов |

| Отжиг | Снимает напряжение, обеспечивает стабильность | Увеличивает время и стоимость процесса |

Точные расценки на обработку PEEK должны учитывать эти технические реалии. Учет более высокой стоимости материала, специализированной оснастки для наполненных сортов, а также таких важных видов последующей обработки, как отжиг и снятие заусенцев, обеспечивает реалистичную и надежную цену для вашего клиента.

Разблокируйте передовую обработку PEEK с помощью опыта PTSMAKE

Готовы ли вы повысить качество вашего следующего проекта по обработке PEEK? Свяжитесь с PTSMAKE для получения точного предложения и узнайте, как наши специализированные знания, современные технологии и преданный сервис обеспечивают надежные, высокоточные компоненты из PEEK - вовремя и в соответствии с вашими точными спецификациями. Начните свой запрос в PTSMAKE уже сегодня!

Узнайте, как эта критическая температура влияет на поведение материала и стратегии обработки. ↩

Изучите научные основы остаточного напряжения и его влияние на характеристики полимеров. ↩

Поймите, как направление волокон влияет на прочность и эксплуатационные характеристики материала. ↩

Поймите, как температура влияет на структурную целостность PEEK и его поведение при обработке. ↩

Поймите механику разрушения материала и то, как это влияет на качество конечной детали. ↩

Откройте для себя научные основы этого способа разрушения и способы его предотвращения в композитных материалах. ↩

Узнайте, как это критическое свойство влияет на поведение материала при обработке и других термических процессах. ↩

Понять, как изменения в молекулярной структуре влияют на механические свойства и эксплуатационные характеристики конечной детали. ↩

Узнайте, как свойства материалов влияют на их пригодность для применения в медицинских приборах. ↩

Нажмите, чтобы узнать, как этот решающий угол влияет на силу резания, контроль стружки и качество конечной детали. ↩

Узнайте, как принципы трения, износа и смазки могут повлиять на результаты обработки. ↩

Узнайте, как способность материала передавать тепло влияет на ваш проект по обработке PEEK. ↩

Узнайте о причинах этой вибрации и о том, как ее устранить, чтобы получить безупречную поверхность. ↩

Узнайте, как внутренняя структура материала влияет на его долговечность и прочность в реальных условиях. ↩

Узнайте, как это свойство материала влияет на конструкцию и стратегии обработки. ↩

Поймите, как поведение материала влияет на качество обработки, чтобы предотвратить появление таких дефектов, как заусенцы. ↩

Нажмите, чтобы понять, как внутренняя структура материала влияет на его стабильность и результаты обработки. ↩

Узнайте, как отклонение инструмента может повлиять на точность и качество поверхности обрабатываемых деталей. ↩

Узнайте больше о том, как внутренние напряжения влияют на стабильность материала и точность деталей. ↩

Узнайте, как наполнители способствуют быстрому разрушению режущих инструментов. ↩

Поймите, как внутренняя структура PEEK влияет на стабильность и обработку, что очень важно для прецизионных компонентов. ↩