Вам нужны более прочные детали, но вы устали от дорогостоящих процессов сборки и проблем с качеством? Традиционное производство из одного материала часто приводит к слабым соединениям, сложным этапам сборки и деталям, которые выходят из строя под нагрузкой.

Литье под давлением 2K создает более прочные, интегрированные детали, соединяя два материала за один цикл литья, что позволяет избежать затрат на сборку и одновременно повысить долговечность и производительность.

За годы работы в компании PTSMAKE я работал с инженерами, которые сталкивались с теми же проблемами, что и вы. В этом руководстве вы узнаете все о литье под давлением 2K - от технического процесса до реальных применений, которые решают производственные проблемы и повышают производительность изделий.

Разблокируйте передовой дизайн и эффективность продукции с помощью 2K Molding!

Вы устали от сложных многокомпонентных сборок? Высокие трудозатраты, возможность поломки каждого соединения и проблемы с герметизацией могут стать постоянной головной болью. Многие разработчики изделий ежедневно сталкиваются с этими проблемами и ищут более рациональное и надежное решение. Что, если бы вы могли объединить несколько компонентов в одну прочную деталь?

Именно здесь литье под давлением 2K меняет игру. Это не просто еще один производственный процесс, это стратегическое преимущество. Он позволяет создать единый, интегрированный компонент с превосходными эксплуатационными и эстетическими характеристиками. Представьте себе полный отказ от клея, винтов и прокладок.

В компании PTSMAKE мы помогли клиентам выйти за рамки традиционных задач сборки. Интегрируя различные материалы в одном цикле формовки, мы повышаем функциональность изделий, улучшаем тактильные ощущения и упрощаем цепочку поставок. Этот процесс является ключом к созданию инновационных и долговечных продуктов.

Проблема с многокомпонентной сборкой

Традиционные методы часто предполагают сборку нескольких отдельно отформованных деталей. Такой подход создает несколько точек потенциального сбоя и неэффективности.

| Вызов | Традиционная сборка | Решение для литья под давлением 2K |

|---|---|---|

| Уплотнение | Требуются прокладки или герметики | Создает идеальное, прочное уплотнение |

| Расходы на оплату труда | Высокая из-за ручной сборки | Значительное сокращение или ликвидация |

| Долговечность | Множество точек отказа | Единый, прочный компонент |

| Сложность | Больше деталей, которые нужно найти и хранить | Упрощенная спецификация материалов |

Этот сдвиг в производственном мышлении открывает новые возможности. Он позволяет создавать более сложные геометрические формы и интегрированные элементы, которые раньше считались слишком дорогими или ненадежными для производства.

Магия литья под давлением 2K заключается в его способности создавать прочную, постоянную связь между двумя различными материалами. Речь идет не просто о том, чтобы положить один материал рядом с другим, а о том, чтобы соединить их на молекулярном уровне во время самого процесса литья. В результате получается деталь, которая в корне прочнее и надежнее.

Достижение идеального соединения

Успех детали 2K в значительной степени зависит от совместимости материалов. Первый выстрел, или подложка1Они должны быть разработаны таким образом, чтобы идеально сцепляться со вторым материалом - овермолдом.

Существует два основных типа облигаций:

- Химическая связь: Два материала образуют химическое соединение, по сути, плавясь друг с другом. Это создает максимально прочное соединение и идеально подходит для деталей, требующих идеальной герметичности.

- Механическое скрепление: В конструкции предусмотрены подрезы или отверстия в первом материале. Второй материал попадает в эти отверстия, создавая физическую блокировку.

Соображения по дизайну для успеха

Успешное соединение требует тщательного планирования. Наши инженеры из PTSMAKE тесно сотрудничают с клиентами, прорабатывая эти детали.

Ключевые факторы при выборе материала:

- Адгезия: Обладают ли материалы естественной химической совместимостью?

- Температура расплава: Температура расплава второго материала не должна деформировать первый.

- Показатели усадки: Разные скорости могут вызвать коробление или напряжение в детали.

По результатам наших испытаний, выбор полимеров из одного семейства часто дает наилучшие результаты. Например, при наплавлении TPE на подложку из PP обычно образуется отличная химическая связь.

Помимо технических преимуществ, литье под давлением 2K дает значительные преимущества для пользователей и вашего бренда. Создание изделий с мягкими на ощупь ручками, встроенными уплотнителями или цветовыми кодами повышает их ценность и функциональность. Это напрямую влияет на то, как покупатель взаимодействует с вашим продуктом и относится к нему.

Улучшение эргономики и эстетики

Подумайте о высококачественном электроинструменте. Твердый, прочный пластиковый корпус в сочетании с мягкой, нескользящей резиновой рукояткой - идеальный пример. Это не просто удобно, это повышает безопасность и улучшает контроль. 2K-формовка делает эту бесшовную интеграцию возможной за один шаг.

Этот процесс позволяет добиться такой степени свободы дизайна, которой трудно достичь иным способом. Вы можете создавать поразительные визуальные контрасты и текстуры без краски или других вторичных операций, которые могут отслоиться или стереться со временем.

Оптимизация цепочки поставок

Консолидируя несколько деталей в один компонент, вы упрощаете не только сборку. Вся цепочка поставок становится более эффективной.

| Область воздействия | До 2K Molding | После 2K формовки |

|---|---|---|

| Управление поставщиками | Несколько поставщиков для каждой детали | Меньше поставщиков, которыми нужно управлять |

| Инвентаризация | Складирование нескольких компонентов | Один SKU для отслеживания и хранения |

| Контроль качества | Осмотр каждой отдельной детали | Проверка одной интегрированной детали |

Такое упрощение снижает накладные расходы, минимизирует риск задержки производства из-за отсутствия на складе одного небольшого компонента и в конечном итоге приводит к созданию более надежного и экономически эффективного производства. В прошлых проектах клиенты отмечали заметное снижение общих затрат на управление запасами.

По сути, литье под давлением 2K - это мощная стратегия преодоления общих производственных препятствий. Оно выходит за рамки традиционной сборки из нескольких частей, создавая единый, интегрированный компонент. Это повышает долговечность изделия за счет лучшего сцепления материалов, улучшает удобство использования благодаря лучшей эргономике и эстетике, а также оптимизирует всю цепочку поставок. Это прямой путь к созданию более совершенных, надежных и эффективных продуктов.

Процесс формовки с двух выстрелов: Наглядное пошаговое руководство.

Вы когда-нибудь держали в руках изделие с мягкой ручкой, прикрепленной к корпусу из твердого пластика, и удивлялись, как оно было сделано? Такое бесшовное слияние двух разных материалов часто является результатом литья под давлением 2k. Это сложный процесс, но основная идея удивительно проста. Это похоже на тщательно поставленный танец внутри стальной формы.

Вместо того чтобы пытаться склеить или собрать две отдельные детали, мы создаем один интегрированный компонент за один машинный цикл. Это не только создает более прочное соединение, но и упрощает производство, экономя время и затраты. Волшебство происходит в несколько точных, автоматизированных шагов. Давайте разберем этот увлекательный процесс.

Четыре основных этапа

Весь цикл представляет собой быструю последовательность действий. Процесс от расплавленного пластика до готовой детали из двух материалов занимает считанные секунды. Каждый этап имеет решающее значение для конечного качества.

Вот простой обзор того, что происходит внутри машины:

| Номер этапа | Действие | Результат |

|---|---|---|

| 1 | Инъекция первого выстрела | Формируется базовая часть (подложка). |

| 2 | Перестановка пресс-формы | Форма сдвигается для подготовки второго материала. |

| 3 | Инъекция второго выстрела | Вводится второй материал (овермолд). |

| 4 | Выброс | Готовая деталь из двух материалов удаляется. |

Такая интеграция позволяет создавать детали, которые не только эстетически привлекательны, но и функционально превосходны. Вспомните зубную щетку с прорезиненной ручкой или водонепроницаемый электронный корпус. Это классические примеры литья под давлением 2k в работе.

Теперь давайте подробнее рассмотрим механику. Ключевым моментом является то, как пресс-форма перемещается между кадрами. Это одно действие определяет два основных метода, используемых в литье под давлением 2k. Их понимание поможет вам понять, почему один подход может быть лучше другого для вашего конкретного проекта.

Метод 1: Ротационное формование

В этой распространенной технике пресс-форма состоит из двух разных половин. После того как в первой полости создается подложка, сторона пресс-формы с новой деталью поворачивается на 180 градусов. Этот поворот выравнивает подложку по второй полости. Затем второй материал впрыскивается в оставшееся пространство, формируя конечную деталь. Этот метод очень эффективен при крупносерийном производстве. Изучение материального потока, или реология2Здесь очень важно обеспечить правильное сцепление обоих материалов без дефектов.

Метод 2: Формование спинки сердечника

При формовке со спинкой используется более простой подход. Форма не вращается. Вместо этого после первого выстрела часть стержня формы, называемая заслонкой или вставкой, втягивается. Это движение создает новую пустоту. Затем в это образовавшееся пространство впрыскивается второй материал. Этот метод часто используется для более простых геометрических форм или при создании уплотнений.

Вот краткое сравнение:

| Характеристика | Вращательное формование | Формование спинки сердечника |

|---|---|---|

| Механизм | Форма поворачивается на 180° | Втягивание стержня пресс-формы (скользящее движение) |

| Сложность | Более сложная конструкция инструмента | Более простая конструкция инструмента |

| Время цикла | Как правило, быстрее | Может быть немного медленнее |

| Лучшее для | Большие объемы сложных деталей | Более простая геометрия, уплотнения |

В компании PTSMAKE мы помогаем клиентам выбрать подходящий метод в зависимости от конструкции детали, выбора материала и объема производства.

Выбор между этими методами - не просто техническое решение; он напрямую влияет на результат вашего проекта. Выбор влияет на стоимость оснастки, время цикла и целостность конечной детали. Это баланс конструкторского замысла и производственной практичности.

Практическое применение и принятие решений

Например, крупносерийный потребительский продукт, такой как рукоятка электроинструмента, выигрывает от скорости ротационного формования. Сложный инструмент оправдывает вложенные в него средства при выпуске миллионов единиц продукции. Постоянное время цикла обеспечивает предсказуемый график производства.

С другой стороны, медицинское устройство с простым силиконовым уплотнением может лучше подходить для формования с задней стенкой. Оснастка менее сложная, а значит, и менее дорогая. Это делает его более экономичным выбором при небольших объемах производства, когда первоначальные инвестиции являются ключевым фактором.

Критическая связь материалов

Независимо от метода, наиболее важным фактором является химическая связь между двумя материалами. Не все пластмассы совместимы. Мы должны выбрать подложку и материал для овермолда, которые образуют прочную, постоянную связь. Для этого часто приходится выбирать материалы из одного семейства или использовать подложку, которая химически разработана для сцепления с овермолдом. В наших проектах совместимость материалов - это первое, что мы проверяем, чтобы гарантировать, что деталь не выйдет из строя.

В целом, процесс литья под давлением 2k превращает сырые гранулы в сплавленную деталь из двух материалов на четырех ключевых этапах: первый впрыск, изменение положения пресс-формы, второй впрыск и выталкивание. Выбор между основными методами, ротационным и стержневым, зависит от сложности детали, объема производства и стоимости. В конечном итоге успех зависит от правильного выбора материала для обеспечения прочного соединения, в результате чего получается высококачественный интегрированный компонент, отвечающий как функциональным, так и эстетическим требованиям.

Количественно измеримые преимущества: Почему литье под давлением 2K оправдывает себя.

Не ограничиваясь техническим процессом, давайте сосредоточимся на том, что важнее всего: на ощутимых результатах. Почему вы должны выбрать литье под давлением 2K для своего следующего проекта? Ответ заключается в четких, количественно измеримых преимуществах, которые напрямую влияют на ваш бюджет, качество продукции и сроки. Речь идет о более разумном выборе производства.

Эта технология - не просто объединение двух пластмасс. Это стратегическое решение, которое оптимизирует весь производственный процесс. Устраняя вторичные этапы сборки, такие как склеивание, завинчивание или ультразвуковая сварка, вы сразу же сокращаете трудозатраты и потенциальные точки отказа. Это и есть консолидация деталей в лучшем виде.

Мы видели, как клиенты добивались значительной экономии. Но преимущества выходят далеко за рамки первоначальных затрат. Превосходное сцепление, создаваемое между материалами, повышает структурную целостность детали. Это означает, что конечный пользователь получит более долговечный и надежный продукт.

Рассмотрим следующее сравнение. Оно подчеркивает основные преимущества формования 2K по сравнению с традиционными методами, требующими сборки после формования.

| Характеристика | Традиционная сборка | Литье под давлением 2K |

|---|---|---|

| Этапы сборки | Многочисленные (например, формовка, склеивание, крепление) | Единый, интегрированный процесс |

| Стоимость труда | Более высокая стоимость из-за ручной сборки | Значительное снижение |

| Целостность части | Зависит от качества клея/крепежа | Превосходная молекулярная связь |

| Качество печати | Необходима отдельная прокладка | Встроенное надежное уплотнение |

Этот комплексный подход в корне меняет наше представление о проектировании и производстве деталей, позволяя добиться эффективности, которая раньше была недостижима.

Давайте углубимся в структурные преимущества. Основным преимуществом литья под давлением 2K является прочная связь, образующаяся между двумя материалами. В отличие от клея, который может разрушаться со временем, или механического крепежа, который создает точки напряжения, 2K-литье создает химическую или молекулярную связь. В результате получается единый, целостный компонент.

Повышенная целостность - это не просто теоретическое преимущество. В ходе наших испытаний детали, изготовленные с помощью 2K-формования, неизменно превосходят свои аналоги в сборе в тестах на падение, при анализе вибрации и циклических нагрузках. Плавный переход между жесткой подложкой и гибкой поверхностью устраняет распространенные точки отказа.

Такая долговечность напрямую влияет на жизненный цикл вашего продукта и репутацию бренда. Меньшее количество отказов в полевых условиях означает снижение затрат на гарантийное обслуживание и повышение удовлетворенности клиентов. Речь идет о создании продуктов, которые служат долго. Улучшенный адгезия к основанию3 гарантирует, что такие компоненты, как мягкие на ощупь ручки или водонепроницаемые уплотнители, не отслоятся и не отклеятся даже в суровых условиях.

Вот как тип облигаций влияет на долгосрочные показатели:

| Метод скрепления | Прочность связи | Долговечность под нагрузкой | Риск неудачи |

|---|---|---|---|

| Клеи | Переменная | Может разрушаться с возрастом/воздействием | От среднего до высокого |

| Крепеж | Хорошо | Создает концентрацию напряжений | Средний |

| 2K Molding | Превосходно | Последовательный и постоянный | Очень низкий |

В конечном счете, выбор литья под давлением 2K - это инвестиция в качество и надежность с первого выстрела. Оно упрощает производство и позволяет создавать более качественные и прочные изделия.

Помимо структурной прочности, литье под давлением 2K открывает невероятную свободу дизайна. Оно позволяет дизайнерам и инженерам создавать изделия, которые не только функциональны, но и эстетически привлекательны и эргономичны. Именно здесь продукт может по-настоящему выделиться на переполненном рынке.

Вспомните мягкие на ощупь рукоятки электроинструментов или кухонных принадлежностей. Нанесение термопластичного эластомера (TPE) на жесткую полипропиленовую (PP) ручку позволяет создать удобную, нескользящую поверхность. Это тактильное качество значительно повышает удобство использования и ценность продукта. Этого нельзя достичь столь же эффективно с помощью простой прижимной или приклеенной рукоятки.

Еще одно мощное применение - создание встроенных уплотнений. Для электронных устройств, требующих степени защиты от воды и пыли по стандарту IP, 2K-формовка является переломным моментом. Мы можем формовать гибкое уплотнение непосредственно на корпусе устройства за один цикл. Это устраняет необходимость в отдельном уплотнительном кольце или прокладке, что упрощает цепочку поставок, сокращает время сборки и создает более надежное, стабильное уплотнение.

Этот процесс позволяет создавать сложные геометрические формы, которые было бы трудно или невозможно использовать другими методами. Вы можете сочетать прозрачные окна с непрозрачными корпусами или создавать многоцветные дизайны для брендирования, не прибегая к покраске или печати. Такая гибкость дизайна позволяет создавать более инновационные и интегрированные решения. Это открывает путь к созданию по-настоящему уникальных и конкурентоспособных продуктов.

В целом, литье под давлением 2K дает значительные и измеримые преимущества. Оно снижает затраты на сборку и трудозатраты благодаря объединению деталей в единый процесс. Получаемая в результате молекулярная связь повышает целостность деталей и их долговечность, что приводит к созданию более надежных изделий. Эта технология также предоставляет огромную свободу дизайна, позволяя улучшить эстетику, повысить эргономику благодаря мягким на ощупь поверхностям и интегрированным решениям по герметизации. Это стратегический производственный выбор для более эффективного создания лучших продуктов.

2K Литье под давлением и литье по выплавляемым моделям: Наглядное сравнение.

Вы выбираете между литьем под давлением 2K и овермолдингом? Этот вопрос мы часто слышим в компании PTSMAKE. На первый взгляд, оба процесса создают единые детали из нескольких материалов. Но они принципиально отличаются друг от друга.

Неправильный выбор может повлиять на скорость производства, трудозатраты и даже конечное качество продукции. Различие имеет решающее значение для эффективного масштабирования производства.

Овермолдинг - это двухэтапный процесс. Сначала отливается базовая деталь. Затем она переносится в другую форму, где поверх нее впрыскивается второй материал.

Однако литье под давлением 2K - это высокоинтегрированный процесс. В нем используется одна машина с вращающейся пресс-формой для впрыска двух различных материалов за один непрерывный цикл. Это, казалось бы, небольшое различие имеет огромное значение для вашего проекта.

Чтобы облегчить выбор, давайте рассмотрим прямое сравнение. В этой таблице приведены ключевые факторы, которые необходимо учитывать.

Взаимодействие: ключевые различия в процессах

Здесь представлено простое сравнение, которое поможет вам принять решение. В нем выделены основные компромиссы между этими двумя мощными технологиями производства.

| Характеристика | Литье под давлением 2K | Накладная вставка |

|---|---|---|

| Время технологического цикла | Быстрее (один автоматизированный цикл) | Медленнее (многоступенчатый, включает перенос деталей) |

| Стоимость труда | Низкий (высокая степень автоматизации) | Выше (Требуется ручная обработка деталей) |

| Прочность связи | Превосходно (химическая связь) | От хорошего до очень хорошего (преимущественно механическая связь) |

| Геометрическая сложность | Высокий (Позволяет создавать сложные, интегрированные конструкции) | Умеренная (ограничена переносом части) |

| Первоначальные инвестиции в оснастку | Выше | Нижний |

Эта таблица наглядно показывает, что, хотя 2K-формование требует больших первоначальных инвестиций, оно превосходит по эффективности и качеству склеивания крупносерийное производство.

Давайте подробнее рассмотрим технические преимущества, в частности прочность соединения и свободу проектирования. Качество соединения часто является наиболее важным фактором для долговечности и производительности детали.

Прочность соединения и свобода конструкции

При литье под давлением 2K два материала впрыскиваются в быстрой последовательности, пока первый материал еще горячий и расплавленный. Это создает мощную химическую связь на молекулярном уровне. Материалы, по сути, сплавляются вместе. В результате образуется превосходное неразъемное соединение, которое идеально подходит для создания прочных уплотнений или интегрированных компонентов, которые не отделяются друг от друга.

Овермолдинг обычно основан на механическом соединении. Второй материал поступает в отверстия или вокруг элементов, созданных в первой детали. подложка4. Хотя они эффективны для таких применений, как мягкие на ощупь ручки, они не могут обеспечить такой же уровень долговечности или устойчивости к отслаиванию, как химическое соединение.

Разгадка сложных геометрий

Этот интегрированный процесс также открывает новые возможности для проектирования деталей. С помощью 2K-формования можно создавать сложные геометрические формы с плавными переходами между твердыми и мягкими материалами.

Вспомните встроенные прокладки на корпусе электроники. Они должны быть идеальными, чтобы обеспечить водонепроницаемость. Добиться этого с помощью двухэтапного процесса литья под давлением гораздо сложнее и менее надежно. Одноцикловая природа 2K-формовки гарантирует идеальное выравнивание и склеивание каждый раз. В проектах PTSMAKE мы используем эту технологию для создания сложных деталей из нескольких материалов, которые являются одновременно функциональными и эстетически привлекательными.

Теперь давайте рассмотрим экономическую и эксплуатационную сторону уравнения. Ваше решение будет в значительной степени зависеть от объема производства и целевых показателей стоимости одной детали. Первоначальные инвестиции - это только одна часть головоломки.

Взгляд на затраты и эффективность

Самым значительным эксплуатационным преимуществом литья под давлением 2K является его эффективность. Устраняя необходимость переноса детали с одной машины или пресс-формы на другую, вы значительно сокращаете время цикла и трудозатраты. Такая автоматизация - ключ к экономически эффективному крупносерийному производству.

Овермолдинг требует ручного труда или сложной робототехники для размещения базовой детали во второй пресс-форме. Это увеличивает время и стоимость каждой единицы продукции. Хотя первоначальная оснастка для овермолдинга стоит дешевле, стоимость каждой детали может быть значительно выше.

Расчет точки безубыточности

Более высокие первоначальные инвестиции в пресс-форму 2K могут отпугивать. Однако экономия на трудозатратах и времени цикла создает четкую точку безубыточности.

Давайте рассмотрим упрощенный сценарий.

| Объем производства | Овермолдинг | Литье под давлением 2K | Лучший выбор |

|---|---|---|---|

| 10 000 единиц | Более низкая стоимость инструмента, более высокая стоимость единицы продукции | Более высокая стоимость оснастки, более низкая стоимость единицы продукции | Овермолдинг может быть дешевле |

| 100 000 единиц | Высокие общие трудозатраты и стоимость цикла | Экономия от автоматизации возрастает многократно | 2K Molding более экономичен |

| 1,000,000+ единиц | Непомерно высокие затраты на рабочую силу | Минимальная стоимость одной детали | 2K Molding - несомненный победитель |

По мере расширения производства эффективность литья под давлением 2k обеспечивает огромное конкурентное преимущество. Это инвестиции в снижение долгосрочных производственных затрат.

По сути, выбор между литьем под давлением 2K и овермолдингом сводится к конкретным потребностям вашего проекта. Овермолдинг обеспечивает гибкость при меньших первоначальных инвестициях, что делает его подходящим для небольших тиражей или более простых конструкций. В отличие от этого, 2K-литье - это высокоэффективный автоматизированный процесс. Он обеспечивает превосходные химические связи и свободу дизайна, что делает его идеальным выбором для крупносерийного производства, где качество и стоимость детали имеют первостепенное значение. Обе технологии хороши, но они решают разные задачи.

Инновационные приложения в ключевых отраслях промышленности.

Вы когда-нибудь задумывались, как кнопки на приборной панели вашего автомобиля ощущаются одновременно твердыми и мягкими? Или как ваши смарт-часы остаются водонепроницаемыми после бесчисленных использований? Ответ часто кроется в литье под давлением 2k. Эта технология - не футуристическая концепция, а практическое решение, формирующее продукты, которые мы используем ежедневно.

Химически соединяя два разных материала в одном процессе, мы создаем детали с комбинированными свойствами. Это исключает этапы сборки и повышает качество продукции. Для дизайнеров и инженеров это просто революция.

Автомобильные новинки

В автомобильном мире удобство использования имеет первостепенное значение. Литье под давлением 2k обеспечивает это, создавая компоненты, которые одновременно долговечны и эстетически привлекательны.

Компоненты приборной панели и кнопки Soft-Touch

Подумайте о ручке климат-контроля. Она должна иметь жесткую структуру и мягкую, приятную на ощупь внешнюю поверхность. Двухшовное формование делает это возможным за один раз. Сначала отливается твердый пластик, например PC или ABS, а затем мягкий TPE или TPU.

Этот процесс превращает простую кнопку в ключевой элемент восприятия качества автомобиля.

| Характеристика | Кнопка из одного материала | Формованная кнопка 2K |

|---|---|---|

| Ощущение пользователя | Жесткий, прочный пластик | Мягкая на ощупь рукоятка премиум-класса |

| Долговечность | Подвержен износу и царапинам | Высокая износостойкость |

| Сборка | Требуется вторичная сборка | Единая интегрированная деталь |

| Уплотнение | Требуется отдельная прокладка | Встроенное уплотнение от пыли/влаги |

Революция в бытовой электронике

От электроинструментов до носимых вещей - долговечность и эргономичность являются ключевыми факторами продажи. Именно здесь литье под давлением с использованием нескольких материалов позволяет создавать прочные и удобные в использовании изделия.

Водостойкие носимые устройства

Ремешок ваших смарт-часов должен быть удобным, прочным и водонепроницаемым. Литье 2k может сочетать жесткий пластик для интерфейса часов и гибкий эластомер для ремешка. Это создает бесшовную и надежную защиту от попадания воды и пыли.

Медицина и промышленность требуют высочайшего уровня точности и надежности. Здесь неудача недопустима. Именно поэтому литье под давлением 2k стало незаменимым для создания критически важных компонентов, работающих под давлением. Речь идет не просто о сочетании твердых и мягких пластмасс, а о создании функционально совершенных деталей.

Инновации в области медицинского оборудования

В медицинских приложениях каждый компонент должен быть безопасным, надежным и часто биосовместимым. Возможность создания интегрированных деталей уменьшает потенциальные точки отказа, что очень важно для безопасности пациентов.

Захваты для хирургических инструментов

Хирургам нужны инструменты с исключительным захватом и контролем, даже в сложных ситуациях. Наплавляя на твердую основу мягкий, тактильно приятный TPE, мы создаем эргономичные и устойчивые к скольжению рукоятки. Этот процесс также обеспечивает прочное сцепление рукояток, предотвращая загрязнение между слоями. Материал вязкоупругость5 играет здесь ключевую роль.

| Аспект | Традиционная сборка | Литье под давлением 2K |

|---|---|---|

| Риск загрязнения | В зазорах могут размножаться бактерии | Герметично закрытая часть |

| Долговечность | Захват может ослабнуть или отслоиться | Прочно скрепленные материалы |

| Эргономика | Ограниченная свобода дизайна | Оптимизировано для удобства пользователей |

| Стерилизация | Материалы могут реагировать по-разному | Материалы, выбранные с учетом совместимости |

Промышленная долговечность

Промышленные условия являются суровыми. Компоненты сталкиваются с химическими веществами, экстремальными температурами и постоянной вибрацией. Литье под давлением 2k создает прочные детали, способные выдержать эти испытания.

Герметичные корпуса датчиков

Корпус промышленного датчика часто должен быть жестким, чтобы защитить электронику, но при этом требуется гибкое уплотнение для защиты от влаги и пыли. Вместо того чтобы формовать корпус, а затем вручную накладывать прокладку, процесс двухзаходного формования создает уплотнение непосредственно на жесткой детали. В результате каждый раз получается идеальное, повторяющееся уплотнение.

Не ограничиваясь простым перечислением областей применения, важно понимать возможности решения проблем с помощью литья под давлением 2k. Эта технология позволяет достичь такого уровня функциональной интеграции, который ранее был невозможен или непомерно дорог. Речь идет о создании более интеллектуальных, более эффективных компонентов с нуля.

В компании PTSMAKE мы помогаем клиентам выйти за рамки традиционных производственных ограничений. Мы фокусируемся на том, как синергия материалов может решить основные проблемы дизайна, а не просто улучшить эстетику.

Решение сложных задач с помощью синергии материалов

Магия формования 2k заключается в сочетании. Выбор правильной пары материалов открывает новые возможности для производительности и долговечности изделий.

Примеры функциональной интеграции

Рассмотрим корпус диагностического прибора. Он должен быть ударопрочным (поликарбонат) и иметь встроенное мягкое уплотнение (TPE) для защиты от падений и воздействия жидкостей. 2k-формование позволяет достичь этого в одной детали, снижая затраты на сборку и повышая надежность. Это общая задача, которую мы решаем для наших медицинских клиентов.

Другой пример - рукоятка электроинструмента. Она требует жесткого каркаса (стеклонаполненный нейлон) для прочности и виброгасящей накладки (TPU) для комфорта и безопасности пользователя. Эта двойная функциональность присуща процессу двухшовного формования.

| Комбинация материалов | Основная промышленность | Ключевое преимущество решено |

|---|---|---|

| ПК + TPE | Медицина, электроника | Ударопрочность со встроенным уплотнением |

| ABS + TPU | Автомобили, Потребители | Эстетичный внешний вид и прочная рукоятка |

| PA66 + TPE | Промышленность, автомобилестроение | Химическая стойкость и эргономичность |

| PP + TPV | Потребительские товары | Низкая стоимость благодаря гибкому и прочному шарниру |

Если сначала подумать о сочетании материалов, мы сможем создавать детали, которые будут более эффективными и экономичными в течение всего срока службы.

В автомобилестроении, бытовой электронике, медицине и промышленности литье под давлением 2k доказывает свою ценность. Оно выходит за рамки простой эстетики и предлагает функциональную интеграцию, создавая прочные, надежные и эргономичные компоненты. Эта технология решает сложные конструкторские задачи, соединяя различные материалы в единую высокопроизводительную деталь. Благодаря синергии материалов изделия становятся более прочными и экономичными, напрямую отвечая основным потребностям самых требовательных отраслей современной промышленности.

Проектирование для производства (DFM) для 2K-формованных деталей.

Отличный дизайн на бумаге может быстро превратиться в головную боль на производстве. Это особенно актуально для литья под давлением 2k. Взаимодействие между двумя различными материалами создает дополнительные сложности. Именно здесь проектирование для производства (DFM) становится вашим самым важным инструментом.

DFM - это не просто создание детали, пригодной для производства. Речь идет об оптимизации ее эффективности, качества и рентабельности. Игнорирование этих принципов на ранних этапах приводит к дорогостоящим модификациям инструмента. Это также может стать причиной досадных задержек в производстве и выхода деталей из строя в полевых условиях.

В компании PTSMAKE мы убедились, что сотрудничество на ранних этапах DFM преобразует проект. Сосредоточившись на нескольких ключевых областях, вы можете гарантировать, что ваша конструкция надежна и готова к производству. Это позволит избежать распространенных подводных камней, связанных с процессом формования 2k.

Давайте рассмотрим основные принципы DFM для двухкомпонентных деталей.

Основные направления деятельности DFM

Правильное DFM обеспечивает плавный переход от файла CAD к высококачественной физической детали. Он решает потенциальные проблемы еще до того, как они попадут на ТПА. Такой упреждающий подход является основополагающим для успеха в литье под давлением 2k.

Вот важнейшие области, которые мы обсудим:

- Толщина стенок: Управление потоком и охлаждением между двумя материалами.

- Расположение ворот: Влияние на внешний вид детали и целостность соединения.

- Зоны отключения: Секрет четких и чистых переходов между материалами.

- Скрепляющие интерфейсы: Создание детали, которая никогда не расслаивается.

| Принцип DFM | Основная цель | Частые неудачи, если их игнорировать |

|---|---|---|

| Толщина стенок | Обеспечьте равномерную подачу материала и охлаждение. | Деформация, следы от раковин, трещины от напряжения. |

| Расположение ворот | Контролируйте заполнение материалами и линии сварки. | Слабые связи, косметические дефекты. |

| Запорная конструкция | Предотвратите утечку материала (вспышку). | Кровоподтеки материала, плохое определение деталей. |

| Дизайн интерфейса | Создают прочное механическое соединение. | Расслаивание, разрушение деталей под действием напряжения. |

Правильно подобрать эти четыре элемента - это 90% битвы. Это гарантирует, что ваша инновационная конструкция из двух материалов будет работать так, как задумано.

Управление толщиной стенок в деталях 2K

Равномерная толщина стенок - золотое правило любого литья под давлением. Для 2k-деталей его важность возрастает. Вы управляете потоком и охлаждением двух разных материалов, часто с разными скоростями усадки.

Последовательность - это ключ

В идеале стенки как подложки, так и материала овермолда должны быть как можно более однородными. Резкие отклонения приводят к неравномерному охлаждению. Это создает внутреннее напряжение, приводящее к короблению детали и образованию раковин. Мы стремимся к плавным, постепенным переходам, когда изменение толщины неизбежно.

Плавные переходы крайне важны

Если необходимо изменить толщину стенки, избегайте острых углов. Используйте большие радиусы и пологие уклоны. Это поможет расплавленному пластику течь равномерно. Это предотвращает перепады давления и обеспечивает полное заполнение полости. Ровный поток необходим для прочной химической связи между двумя материалами. Плохой поток может привести к образованию слабых мест.

Стратегическое размещение ворот

Затвор - это место, где расплавленный пластик попадает в полость пресс-формы. Его расположение - важнейшее решение, влияющее на конечное качество детали. Оно влияет на все - от эстетики до структурной целостности. Неудачно расположенный затвор может испортить идеальную конструкцию.

Сайт реология6 Материалы играют здесь важную роль. Понимание того, как каждый материал течет под давлением, имеет ключевое значение.

Влияние на эстетику и прочность

Мы стараемся размещать ворота в незаметных местах, чтобы скрыть любые косметические дефекты. Что еще более важно, расположение затвора определяет образование линий сварного шва. Эти линии появляются там, где встречаются два фронта потока. При литье под давлением 2k линия сварки на границе раздела материалов может создать значительную слабую точку, нарушив сцепление.

| Тип ворот | Лучший пример использования | Соображения |

|---|---|---|

| Краевые ворота | Простые, плоские детали. | Оставляет видимый след после обрезки. |

| Ворота туннеля | Крупносерийное производство. | Автоматическое обезжиривание деталей. |

| Ворота с горячим наконечником | Детали, требующие идеальной отделки. | Более сложная и дорогостоящая оснастка. |

Правильная стратегия создания затвора обеспечивает прочность и визуальную привлекательность детали. Для этого необходимо сбалансировать косметические потребности с механическими требованиями процесса 2k.

Проектирование критических зон отключения и герметизации

При литье под давлением 2k затвор - это область, где две половины формы сжимаются вместе. Это создает уплотнение, которое предотвращает вытекание второго материала на первый. Четкая и чистая линия между материалами полностью зависит от этой особенности.

Подход "Стальной безопасности

Проектирование надежных запорных устройств не терпит отлагательств. Эти поверхности должны идеально прилегать друг к другу, чтобы образовать герметичное уплотнение. Даже крошечный зазор может привести к вспышке или утечке материала. По нашему опыту, проектирование этих элементов с учетом "стальной безопасности" является разумной мерой предосторожности. Это означает, что при необходимости мы можем легко удалить сталь для усиления прилегания. Добавлять сталь обратно гораздо сложнее и дороже.

Мы часто рекомендуем угловые или ступенчатые запорные конструкции. Они обеспечивают более надежное уплотнение, чем простые плоские поверхности. Они создают более сложный путь для движения пластика, эффективно останавливая любую потенциальную утечку.

Укрепление связей с помощью механических блокираторов

Хотя совместимость материалов обеспечивает химическую связь, не стоит полагаться только на нее. По-настоящему прочная деталь 2k включает механические блокировки. Эти элементы конструкции физически фиксируют два материала вместе. Это создает гораздо более прочное и надежное соединение.

За пределами химической адгезии

Подумайте об этом, как о соединениях типа "ласточкин хвост" в деревообработке. Взаимосвязанные формы обеспечивают прочность, а не только клей. При 2k-формовке мы можем создавать такие элементы, как отверстия, канавки или каналы в первом материале (подложке). Затем второй материал вливается в эти элементы, создавая мощное механическое соединение.

| Метод скрепления | Прочность | Сложность конструкции | Надежность |

|---|---|---|---|

| Только химические вещества | Умеренный | Низкий | Зависит от материалов |

| Только механические | Высокий | Умеренный | Очень высокий |

| Химический + механический | Очень высокий | Умеренный | Самый высокий |

Такой комбинированный подход является золотым стандартом для деталей, подвергающихся нагрузкам, кручению или отслаиванию. Он гарантирует, что овермолд никогда не отделится от подложки. Для более глубокого изучения этих и других методов я рекомендую вам загрузить наше полное руководство по DFM. Это ресурс, который наша команда в PTSMAKE разработала, чтобы помочь таким инженерам, как вы, добиться успеха.

Успешное проектирование для производства при литье под давлением 2k основывается на четырех ключевых принципах. Согласованная толщина стенок и плавные переходы обеспечивают правильную подачу материала и предотвращают появление дефектов. Стратегическое размещение затворов имеет решающее значение как для эстетического качества, так и для целостности конструкции. Кроме того, точные зоны перекрытия необходимы для создания чистого разделения между материалами. Наконец, использование механических блокировок наряду с химической адгезией обеспечивает наиболее прочное и надежное соединение, гарантирующее долгосрочные эксплуатационные характеристики и долговечность конечной детали.

Совместимость материалов: Ваше руководство по идеальному соединению.

Выбор правильных материалов - самое важное решение при литье под давлением 2k. Сделайте его правильно, и вы создадите бесшовную, прочную деталь из нескольких материалов. Если ошибетесь, останетесь с отслоением, расслоением и браком изделия. Это дорогостоящая ошибка.

Многие считают, что это просто - выбрать два пластика. Но на самом деле это сложная наука. Прочное и долговечное соединение не возникает случайно. Оно зависит от глубокой молекулярной совместимости основы и материала для литья под давлением.

Что заставляет один пластик прилипать к другому? Секрет кроется в их химическом составе. Некоторые семейства полимеров естественным образом притягиваются друг к другу, образуя мощные химические связи. Другие отталкивают друг друга, что требует хитроумных дизайнерских ухищрений, чтобы удержать их вместе.

Это руководство - ваша отправная точка. Мы предоставим вам четкую таблицу совместимости. Используйте ее, чтобы ориентироваться в сложном мире выбора материалов. Она поможет вам избежать распространенных ошибок и создать детали, которые прослужат долго. Считайте, что это шпаргалка для идеального соединения.

Чтобы по-настоящему освоить выбор материала, нужно понять "почему". Почему одни материалы отлично скрепляются, а другие рассыпаются? Все сводится к двум основным механизмам: химической связи и механическому сцеплению.

Химическая связь: Молекулярное рукопожатие

Идеальное соединение при литье под давлением 2k - это химическое соединение. Это происходит, когда расплавленный материал пресс-формы вступает в контакт с основой. Полимерные цепи обоих материалов смешиваются и образуют настоящий молекулярный шов на границе раздела.

Этот тип соединения невероятно прочен и надежен. Он в значительной степени зависит от того, насколько схожи химические свойства материалов. Такие факторы, как полярность и энергия поверхности7 играют огромную роль. Когда эти свойства совпадают, материалы естественным образом притягиваются друг к другу.

Механическая блокировка: Физический захват

Что делать, если выбранные вами материалы несовместимы по химическому составу? Вы можете добиться прочного соединения с помощью механической фиксации. Этот метод основан на физической конструкции детали, а не на химическом притяжении.

Мы создаем подложку с такими элементами, как вырезы, отверстия или грубая текстура. Затем материал для овермолдинга вливается в эти элементы и застывает. Это создает мощный физический захват, подобный тому, как работает липучка. Это надежное решение, особенно для таких материалов, как нейлон.

Вот краткое сравнение:

| Характеристика | Химическое связывание | Механическая блокировка |

|---|---|---|

| Прочность связи | Очень высокий | От умеренного до высокого |

| Механизм | Молекулярная адгезия | Физическая запутанность |

| Требование | Совместимость материалов | Особенности конструкции субстрата |

| Пример | TPE на ABS | LSR на PA66 с подрезами |

Знать теорию - это одно, а вот применить ее - самое главное. Чтобы облегчить вам работу, я составил таблицу совместимости материалов на основе проектов, которыми мы занимались в PTSMAKE. Эта таблица охватывает некоторые из наиболее распространенных комбинаций материалов в промышленности.

Используйте это в качестве отправной точки. Это поможет вам быстро сузить круг вариантов для вашего следующего проекта литья под давлением 2k.

Общая таблица совместимости материалов

| Материал подложки | TPE (на основе SEBS) | ТПУ (на основе эфира) | LSR (силикон) |

|---|---|---|---|

| ABS (Акрилонитрил-бутадиен-стирол) | Хорошо | Хорошо | Бедный* |

| ПК (Поликарбонат) | Хорошо | Хорошо | Бедный* |

| PA66 (Полиамид 66) | Бедный | Ярмарка | Хорошо (с грунтовкой) |

| PBT (Полибутилентерефталат) | Ярмарка | Хорошо | Бедный* |

Примечание: Для прочного соединения с большинством термопластов LSR часто требуется грунтовка или механические блокираторы.

За пределами диаграммы

Помните, что эта таблица является ориентировочной. Точный сорт материала, добавки, такие как красители или антипирены, и даже параметры процесса формования могут повлиять на прочность соединения. Например, ТПУ, наплавленный на ПК, может создать отличное соединение. Это происходит потому, что оба материала обладают полярными свойствами.

Однако TPE, наплавленный на PA66, скорее всего, выйдет из строя без механических свойств. Их химические составы просто слишком разные. В своей работе мы всегда рекомендуем создавать образцы пластин для тестирования конкретных марок материалов, которые вы собираетесь использовать. Этот этап проверки устраняет любые догадки.

Успешное литье под давлением 2k зависит от совместимости материалов. Самые прочные связи - химические, образуются, когда полимеры естественным образом притягиваются друг к другу. Когда материалы несовместимы, необходимую прочность может обеспечить надежное механическое соединение. Данное руководство и таблица представляют собой прочную основу, но помните, что для обеспечения идеального и долговечного соединения необходимо провести реальные испытания с конкретными марками материалов. Консультации с экспертами могут предотвратить дорогостоящие неудачи в будущем.

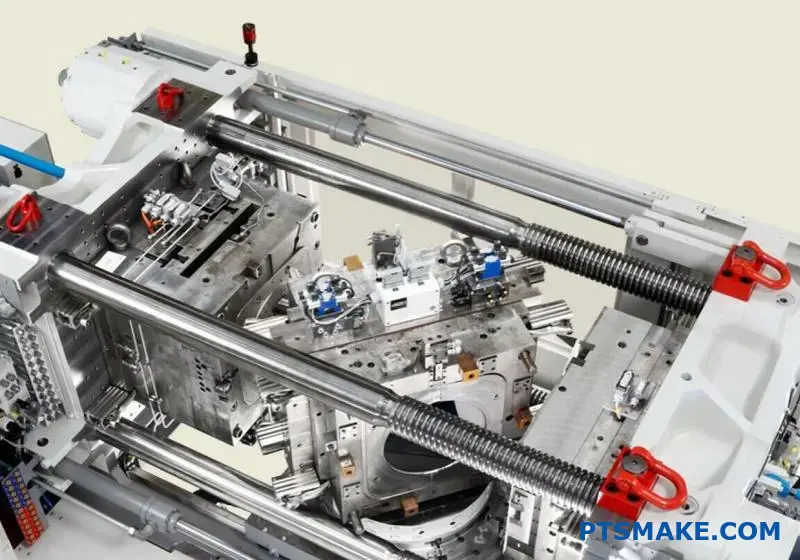

Наши передовые возможности и технологии формования 2K.

Правильная идея - это одно. Правильный партнер с правильной технологией для ее воплощения в жизнь - это все. В компании PTSMAKE мы инвестировали значительные средства в специальные технологии и опыт, необходимые для высокоточного литья под давлением 2k. Речь идет не просто о наличии машин, а о наличии полной, интегрированной системы.

Эта система гарантирует, что ваш дизайнерский замысел будет идеально воплощен в конечном продукте. Мы сочетаем самое современное оборудование с глубокими инженерными знаниями. Эта синергия позволяет нам работать со сложными геометриями и комбинациями материалов, от которых другие могут отказаться.

Наши возможности основаны на мощном и надежном оборудовании. Мы располагаем целым рядом специализированных прессов для литья под давлением 2K. Это обеспечивает нам гибкость в работе с деталями различных размеров и объемов производства.

Наше основное оборудование для формовки 2K

Мы используем ведущие в отрасли машины таких производителей, как Engel и Arburg. Такой выбор не случаен. Их точность и надежность имеют решающее значение для жестких допусков, требуемых при формовке 2k.

| Характеристика машины | Технические характеристики / возможности | Влияние на ваш проект |

|---|---|---|

| Диапазон тоннажа | 80T - 450T | Универсальность при работе с небольшими сложными деталями и крупными компонентами. |

| Инъекционные агрегаты | Двойное, независимое управление | Точная подача материала для идеального склеивания слоев. |

| Системы управления | Передовое программирование ЧПУ | Высокая повторяемость и стабильность процесса. |

| Технология производства пресс-форм | Поворотный планшет, индексная плита | Обеспечивает эффективное и сложное многоразовое формование. |

В нашем современном, чистом помещении размещено это передовое оборудование. Мы поддерживаем контролируемую среду, чтобы обеспечить постоянство процесса. Это является ключевым фактором для поставки качественных деталей, партия за партией.

Отличные станки - это только половина истории. Настоящее волшебство происходит в инструментальной оснастке. В отличие от многих формовщиков, у нас есть полностью оборудованный собственный инструментальный цех. Это значительное преимущество для наших клиентов.

Наличие собственных возможностей по разработке и производству пресс-форм меняет дело. Это означает, что мы контролируем весь процесс с самого начала. Мы не ждем от стороннего производителя оснастки. Такая вертикальная интеграция упрощает коммуникацию и сокращает время выполнения заказа.

Собственная инструментальная база и инженерный опыт

Наши инженеры разрабатывают пресс-форму специально для вашей детали и наших машин. Такая синергия очень важна для успешного литья под давлением 2k. Они используют передовое программное обеспечение для моделирования процесса литья. Это помогает нам прогнозировать и решать потенциальные проблемы до резки стали.

Мы учитываем каждую деталь, от расположения затворов до каналов охлаждения. Материал реология8 тщательно анализируется для обеспечения идеальной химической связи между двумя пластиками. Такой упреждающий подход сводит к минимуму дорогостоящие циклы проб и ошибок.

Наша команда обладает глубоким пониманием того, как различные материалы ведут себя вместе. Эти знания имеют решающее значение для создания прочного, бесшовного соединения.

| Стадия проектирования | Наше внимание | Выгода для клиента |

|---|---|---|

| Проектирование для обеспечения технологичности (DFM) | Оптимизация конструкции деталей для процесса 2k. | Снижение затрат и повышение качества деталей. |

| Анализ течения в пресс-форме | Моделирование пластического течения и склеивания. | Предотвращает появление дефектов, таких как пустоты или слабые соединения. |

| Разработка и изготовление инструментов | Точное машиностроение и механическая обработка. | Прочная пресс-форма, обеспечивающая стабильность деталей. |

| Прототипирование и проверка | Тестирование и совершенствование процесса. | Гарантирует соответствие конечного продукта спецификациям. |

Благодаря этому опыту ваш проект плавно переходит от концепции к производству. Мы управляем каждым этапом, предоставляя вам единую точку контакта и полную ответственность.

Наш процесс построен на сотрудничестве. Мы рассматриваем себя как продолжение вашей команды. Начиная с первоначального запроса предложения, наши инженеры вовлечены в процесс. Они работают с вами, чтобы понять ваши цели и задачи.

Такой подход к сотрудничеству необходим для сложных проектов литья под давлением 2k. Мы считаем, что открытое общение и совместный опыт приводят к наилучшим результатам. Ваши знания о продукции в сочетании с нашим производственным опытом создают мощное партнерство.

Совместный путь к производству

Мы не просто берем ваш файл CAD и нажимаем кнопку. Мы проводим подробный анализ. Мы можем предложить небольшие изменения в конструкции, которые могут привести к значительным улучшениям в плане технологичности или экономической эффективности. Наша цель - настроить проект на успех с первого дня.

Это партнерство продолжается на протяжении всего жизненного цикла проекта. Мы регулярно предоставляем обновленную информацию и всегда готовы обсудить ход работ. Прозрачность - основная составляющая нашей работы в PTSMAKE.

Наш структурированный процесс гарантирует, что ничто не останется на волю случая. Каждый шаг спланирован, выполнен и проверен.

| Шаг процесса | Наши действия | Ваше участие |

|---|---|---|

| 1. Первичная консультация | Наши инженеры изучат ваш дизайн и цели. | Вы предоставляете требования и спецификации проекта. |

| 2. DFM и котировка | Мы предоставляем подробный анализ и прозрачные расценки. | Вы просматриваете и утверждаете направление дизайна. |

| 3. Производство пресс-форм | Наша команда изготавливает высокоточную пресс-форму в формате 2k. | Вы регулярно получаете информацию о ходе работы. |

| 4. Производство деталей | Мы запускаем первые статьи, а затем полное производство. | Вы утверждаете образцы и получаете готовые детали. |

Такой системный подход минимизирует риски и обеспечивает своевременную поставку. Мы берем на себя все сложности производства, чтобы вы могли сосредоточиться на своей основной деятельности.

Наши передовые возможности формования в формате 2k представляют собой комплексную систему. Она сочетает в себе высококлассное оборудование, такое как прессы Engel и Arburg, с глубоким собственным опытом в области оснастки. Такая интеграция под руководством нашей команды инженеров гарантирует, что ваши сложные компоненты будут изготовлены по самым высоким стандартам. Мы контролируем весь процесс, от анализа DFM до конечного производства, обеспечивая надежный и упорядоченный путь к успеху вашего проекта. Мы - ваш партнер в области инноваций в производстве.

Истории успеха: Реальные примеры из практики 2K Molding.

Теория - это одно, а вот результаты - это то, что действительно важно. Разговоры дешевы, но увидеть, как технология решает реальные проблемы, бесценно. Именно поэтому я хочу рассказать вам о некоторых реальных проектах, которые мы реализовали в PTSMAKE. Это не просто гипотезы, это реальные примеры того, как литье под давлением 2K принесло невероятную пользу.

Мы рассмотрим проблемы, с которыми столкнулись наши клиенты, и то, как мы превратили их в успех. Каждый кейс соответствует простой структуре: Проблема, Решение и Результат. Такой формат наглядно демонстрирует влияние нашего подхода. Вы увидите, как мы перешли от сложной проблемы к рациональному и экономически эффективному результату.

Эти примеры относятся к различным отраслям промышленности. Они демонстрируют универсальность процесса 2K-формования. Будь то прочные автомобильные детали или эргономичные потребительские товары, принципы одинаковы. Мы комбинируем материалы, чтобы создать более качественный, более интегрированный продукт.

Давайте разберемся в деталях.

Пример 1: Корпус автомобильного датчика

Проблема

Клиенту из автомобильного сектора требовался прочный корпус для критически важного датчика. Деталь должна была выдерживать суровые условия моторного отсека. Это означало экстремальные температуры, вибрации и воздействие жидкостей. Более того, требовался класс защиты IP67, то есть он должен был быть полностью пыленепроницаемым и водонепроницаемым. В предыдущей конструкции использовалась отдельная прокладка, которая была дорогостоящей в сборке и со временем могла выйти из строя.

Наше решение для формовки 2K

Мы предложили однокомпонентное решение с использованием литья под давлением 2К. Процесс включал в себя формовку жесткого, термостойкого полибутилентерефталата (PBT) для основного корпуса. Затем в той же пресс-форме мы наплавили уплотнение из термопластичного эластомера (TPE) непосредственно на корпус. Это позволило создать идеальное неразъемное соединение.

Количественный результат

Результат стал для клиента революционным. Интегрированное уплотнение устранило необходимость в отдельной прокладке и ручном монтаже.

| Метрика | До 2K Molding | После 2K формовки | Улучшение |

|---|---|---|---|

| Количество деталей | 2 (корпус + прокладка) | 1 (интегрированная часть) | 50% Уменьшение |

| Время сборки | ~30 секунд/часть | 0 секунд/часть | 100% Ликвидация |

| Рейтинг водонепроницаемости | IP65 (в лучшем случае) | IP67 (сертифицировано) | Превышение требований |

| Стоимость единицы продукции | Базовый уровень | Уменьшено на 18% | Значительная экономия |

Конечная деталь была не только более надежной, но и более дешевой в производстве. Она блестяще прошла все проверочные испытания, повысив общее качество продукции.

Глубокое погружение: Достижение идеального соединения

Создание прочного соединения между двумя различными материалами - основа литья под давлением 2K. Дело не только в том, чтобы спрессовать их вместе. Успех зависит от совместимости материалов, конструкции пресс-формы и точного контроля процесса. В проекте автомобильных датчиков выбор PBT и TPE имел решающее значение.

Эти материалы разработаны таким образом, что обладают превосходными Химическое связывание9 свойства. На этапе формования расплавленный TPE вытекает на еще теплую подложку PBT. На границе раздела полимерные цепи обоих материалов смешиваются и образуют прочное, неразъемное соединение. Это сплав на молекулярном уровне, а не просто механический замок.

Наша команда PTSMAKE провела несколько симуляций течения в пресс-форме. Это помогло нам оптимизировать расположение затвора и параметры впрыска. Нам нужно было обеспечить идеальное заполнение канала уплотнения материалом TPE, не вызывая при этом дефектов или напряжения в корпусе из ПБТ.

Вот упрощенный обзор ключевых факторов, которые мы контролируем:

| Параметр процесса | Важность | Почему это важно |

|---|---|---|

| Температура подложки | Высокий | Обеспечивает восприимчивость поверхности для прочного химического соединения. |

| Скорость впрыскивания | Средний | Заполняет полости, не разрушая материал и не повреждая подложку. |

| Давление удержания | Высокий | Предотвращает появление раковин и обеспечивает надлежащую плотность деталей. |

| Время охлаждения | Критический | Позволяет клею правильно закрепиться перед извлечением детали. |

Благодаря тонкой настройке этих элементов мы создаем единый, бесшовный компонент, который работает как единое целое. Такое внимание к деталям отличает стандартную деталь от высокопроизводительной.

Пример 2: Эргономичная рукоятка электроинструмента

Проблема

Ведущий потребительский бренд хотел выпустить новую линейку аккумуляторных дрелей. Ключевой целью дизайна была превосходная эргономика. Им нужна была удобная, нескользящая и достаточно прочная рукоятка, способная выдержать все нагрузки на стройплощадке. В первых прототипах использовалась стандартная пластиковая рукоятка с надетым на нее резиновым рукавом. Она казалась дешевой, а при интенсивном использовании втулка могла перекрутиться или отклеиться.

Наше решение для формовки 2K

Мы работали с командой дизайнеров над созданием полностью интегрированной рукоятки. Решением стал процесс литья под давлением 2K. Мы использовали прочный стеклонаполненный полипропилен (PP) для структурной основы рукоятки. Для внешнего слоя мы наплавили мягкий на ощупь TPE с разработанной нами текстурой. Это обеспечивает как удобную подушку, так и надежный захват.

"Компания PTSMAKE не просто изготовила нашу деталь, она улучшила наш продукт. Ручка, изготовленная по технологии 2K, теперь является ключевым элементом продаж, а отзывы наших клиентов об удобстве были исключительно положительными". - Менеджер по продукции

Количественный результат

Новый дизайн рукоятки изменил удобство использования и повысил эффективность производства. Это помогло продукту выделиться на переполненном рынке.

| Метрика | До 2K Molding | После 2K формовки | Улучшение |

|---|---|---|---|

| Этапы производства | 2 (отлить ручку + собрать рукоятку) | 1 (встроенный молдинг) | Упорядоченный процесс |

| Долговечность продукции | Проблемы с отслоением рукоятки во время испытаний | Прошел испытание на падение с высоты 2 м. | 100% Проходной балл |

| Оценка комфорта пользователя | 6.5 / 10 | 9.2 / 10 | 41,5% Увеличение |

| Воспринимаемая ценность | Стандарт | Премиум | Улучшенный имидж бренда |

Этот проект демонстрирует, как 2K-формовка может использоваться не только для выполнения технических функций, но и для значительного улучшения внешнего вида, ощущения и общей привлекательности продукта на рынке.

Эти реальные примеры из практики показывают, что литье под давлением 2K - это не просто производственный процесс. Это мощный инструмент для решения проблем. Интеллектуально комбинируя материалы в единый компонент, мы помогаем таким клиентам, как вы, сокращать расходы, улучшать характеристики продукции и создавать превосходные конструкции. Результаты, как видно на примере автомобильной промышленности и электроинструментов, ощутимы, измеримы и впечатляющи. Этот процесс превращает сложные задачи в элегантные и эффективные решения.

Обеспечение качества и точности каждой детали.

Качество - это не просто последняя проверка. Оно является основой всего, что мы делаем, особенно в таких сложных процессах, как литье под давлением 2k. Для инженеров и менеджеров по закупкам получение детали, не соответствующей спецификации, - это не просто неудобство, это может остановить всю производственную линию. Мы не хотим идти на такой риск.

В компании PTSMAKE приверженность качеству заложена в нашей операционной ДНК. Мы понимаем, что доверие заслуживается постоянными и надежными результатами. Именно поэтому мы придерживаемся строгих стандартов и сертификации, гарантируя, что каждый произведенный нами компонент будет точно соответствовать вашим техническим требованиям. Наш подход заключается не только в выявлении дефектов, но и в предотвращении их появления.

Наше основное обязательство по качеству

Мы начинаем с сертифицированной системы. Наш сертификат ISO 9001:2015 - это не просто значок, это система, по которой мы живем. Она регулирует каждый шаг, начиная с момента получения файла CAD и заканчивая конечной отгрузкой. Этот структурированный процесс обеспечивает прослеживаемость и контроль, которые необходимы нашим клиентам B2B для критически важных приложений.

Путешествие инспектора

Каждая деталь проходит многоступенчатый процесс проверки. Это гарантирует, что качество контролируется и проверяется постоянно, а не только на конечном этапе. Это систематический подход, призванный укрепить уверенность и гарантировать точность.

| Сцена | Ключевые действия | Назначение |

|---|---|---|

| Поступление сырья | Проверка сертификатов на материалы, испытания на твердость и состав | Чтобы материал с самого начала соответствовал спецификациям проекта. |

| Внутрипроизводственный контроль качества | Инспекция первого изделия (FAI), регулярные проверки размеров | Для раннего выявления любых отклонений и поддержания стабильности процесса. |

| Окончательное утверждение деталей | Полный контроль размеров, визуальный контроль, функциональное тестирование | Убедиться, что готовая деталь соответствует всем требованиям проекта перед отправкой. |

Этот тщательный путь позволяет нам гарантировать, что каждая деталь, будь то простая или сложная, идеально подойдет для вашего дизайна.

Чтобы обеспечить точность, мы инвестируем в самое современное метрологическое оборудование. Технология - важнейший партнер в нашем процессе контроля качества. Она позволяет нам проводить измерения с такой точностью и повторяемостью, с которой просто не могут сравниться ручные методы. Это особенно важно для деталей с жесткими допусками или сложной геометрией.

Наша инспекционная лаборатория оснащена передовыми инструментами, которые обеспечивают объективную обратную связь, основанную на данных. Эти данные используются не только для утверждения деталей, но и для постоянного совершенствования наших производственных процессов. Речь идет о создании цикла постоянного совершенствования. Мы верим, что хорошие данные ведут к созданию лучших деталей.

Передовая метрология в PTSMAKE

Наши инструменты подобраны с учетом разнообразных потребностей наших клиентов. От аэрокосмических компонентов до медицинских приборов - у нас есть подходящее оборудование для этой работы. Это позволяет нам предоставлять исчерпывающие отчеты о проверке, которые дают вам полную уверенность в нашей работе. Мы используем Статистическое управление процессами10 для мониторинга и контроля наших процессов.

Наши ключевые технологии контроля

Ниже мы рассмотрим некоторые из основных технологий, которые мы используем, и то, чего они помогают нам достичь. Каждая из них играет определенную роль в нашей комплексной стратегии обеспечения качества.

| Оборудование | Основное использование | Ключевое преимущество |

|---|---|---|

| Координатно-измерительная машина (КИМ) | Проверка сложных 3D-геометрий и жестких допусков. | Обеспечивает высокоточные, воспроизводимые измерения вплоть до микронного уровня. |

| Оптические сканеры | Получение подробных данных о поверхности и сравнение с моделями CAD. | Идеально подходит для поверхностей свободной формы и обеспечения косметического совершенства. |

| Цифровые штангенциркули и микрометры | Быстрая и точная проверка критических размеров в процессе производства. | Обеспечивает обратную связь в режиме реального времени и корректировку процессов в цехах. |

| Твердомеры | Подтверждение свойств материала после термообработки. | Обеспечивает соответствие деталей требованиям к прочности и долговечности. |

Инвестиции в технологии - это прямые инвестиции в успех вашего проекта. Так мы превращаем ваши проекты в осязаемые высококачественные детали.

Наша философия качества выходит за рамки инспекционной лаборатории. Мы придерживаемся проактивного подхода, направленного на снижение рисков. Это начинается задолго до того, как будет отрезан первый кусок материала. Он начинается с тщательного анализа конструкции на предмет технологичности (DFM). Для проектов литья под давлением 2k этот шаг является абсолютно критическим.

Мы проанализируем ваш проект, чтобы выявить потенциальные проблемы в процессе формовки. Это могут быть проблемы с толщиной стенок, углами осадки или связью между двумя материалами. Решив эти потенциальные проблемы заранее, мы предотвращаем дорогостоящие модификации инструмента и задержки производства в дальнейшем.

Проактивный и реактивный контроль качества

Многие поставщики уделяют внимание только заключительному контролю, что является реактивным подходом. Они находят проблемы уже после того, как они возникли. В PTSMAKE мы интегрируем проверку качества на протяжении всего жизненного цикла вашего проекта. Такой проактивный подход является ключевым отличием. Он экономит ваше время, снижает затраты и исключает неожиданности.

Наши инженеры тесно сотрудничают с вашей командой. Мы предоставляем отзывы и предложения, чтобы оптимизировать вашу конструкцию с точки зрения производительности и технологичности. Такой совместный процесс обеспечивает более плавный ход производства и лучший конечный продукт.

| Подход | Проактивный контроль качества (метод PTSMAKE) | Реактивный контроль качества (традиционный метод) |

|---|---|---|

| Сроки | До и во время производства | После завершения производства |

| Фокус | Предотвращение дефектов | Обнаружение дефектов |

| Ключевая деятельность | Анализ DFM, моделирование процессов | Окончательный контроль деталей |

| Результат | Уменьшение количества брака, снижение затрат, ускорение доставки | Повышенный процент брака, возможные переделки, задержки |

Эта проактивная стратегия занимает центральное место в нашей работе. Речь идет об обеспечении успеха вашего проекта с самого первого дня, гарантируя, что качество ваших деталей 2k, изготовленных методом литья под давлением, никогда не будет оставлено на волю случая.

Наша приверженность качеству непоколебима и основывается на сертифицированных процессах, таких как ISO 9001:2015, и передовой метрологии. Мы используем такие инструменты, как КИМ и оптические сканеры, для обеспечения точности. Что еще более важно, мы используем упреждающий подход, применяя анализ DFM для снижения рисков до начала производства. Эта система гарантирует, что каждая деталь, особенно при сложном литье под давлением 2k, будет соответствовать вашим точным спецификациям, и создает прочное доверие к нашему партнерству.

Часто задаваемые вопросы о 2K Molding.

Получение прямых ответов - ключ к продвижению проекта. У вас есть вопросы, и моя цель - дать четкие, прямые ответы. Это поможет вам быстро принять обоснованные решения. Давайте рассмотрим некоторые из наиболее распространенных вопросов, которые мы получаем о литье под давлением 2k.

Предварительное понимание процесса позволяет сэкономить время и избежать неожиданностей. На сроки и стоимость проекта влияет множество факторов. Мы верим в прозрачность с самого начала. Это обеспечивает беспроблемное сотрудничество от разработки до производства.

Какова типичная стоимость пресс-формы для литья под давлением 2K?

Не существует универсального ответа. Стоимость пресс-формы 2K зависит от нескольких ключевых факторов. Сложность детали - самый главный фактор. Более сложные конструкции требуют более сложной оснастки.

Материал, из которого изготовлена пресс-форма, также играет определенную роль. Формы из закаленной стали стоят дороже, но служат миллионы циклов. Алюминиевые формы стоят дешевле, но срок их службы меньше. Они отлично подходят для создания прототипов.

Вот разбивка основных факторов, влияющих на стоимость:

| Фактор | Влияние на стоимость | Почему это важно |

|---|---|---|

| Сложность деталей | Высокий | Замысловатые детали требуют больше времени на обработку. |

| Материал пресс-формы | Высокий | Закаленная сталь и алюминий влияют на долговечность. |

| Размер детали | Средний | Для больших деталей требуются более крупные и дорогие пресс-формы. |

| Объем производства | Средний | Для инструментов с высокой производительностью требуются прочные и дорогостоящие материалы. |

| Кавитация | Средний | Большее количество полостей увеличивает первоначальную стоимость, но снижает цену детали. |

Каковы ваши типичные сроки изготовления оснастки и производства?

Сроки изготовления зависят от сложности проекта. Изготовление простой пресс-формы для литья под давлением 2K может занять 4-6 недель. Изготовление очень сложной пресс-формы может занять 8-12 недель и более.

После того как инструмент готов и одобрен, можно приступать к производству. Первая партия продукции обычно выпускается в течение недели после утверждения инструмента. Мы всегда предоставляем подробный график реализации проекта. Это позволит вам быть в курсе всех событий.

Каковы минимальные объемы заказа (MOQ)?

Для литья под давлением необходимы минимальные объемы заказов. Процесс настройки машины 2K очень сложен. Он включает в себя загрузку пресс-формы и калибровку двух узлов впрыска. Это требует времени и материалов.

Наши MOQ обеспечивают эффективность и экономичность процесса. Для большинства проектов MOQ составляет около 1 000 штук. Однако этот показатель может быть изменен. Мы оцениваем это в каждом конкретном случае.

Для прототипов или очень маленьких партий могут подойти другие методы производства. Мы можем обсудить варианты, чтобы найти наилучший вариант для ваших нужд. Мы являемся партнерами в успехе вашего проекта. Это подразумевает поиск правильного способа производства для конкретного этапа разработки. Цель состоит в том, чтобы сбалансировать стоимость и ваши насущные потребности.

Концепция реология11 Здесь решающее значение имеет понимание того, как протекают материалы.

Какие форматы файлов для дизайна вы принимаете?

Мы работаем с различными стандартными форматами файлов САПР. Это обеспечивает беспрепятственную связь между вашей проектной группой и нашими инженерами. Наша цель - сделать процесс максимально простым для вас.

Предоставление правильного формата файла поможет нам быстро приступить к составлению сметы и анализу DFM.

Вот наиболее распространенные форматы файлов, которые мы принимаем:

| Формат файла | Удлинитель | Предпочтение отдается |

|---|---|---|

| ШАГ | .stp / .step | 3D-модели (универсальные) |

| IGES | .igs / .iges | 3D-модели (универсальные) |

| SolidWorks | .sldprt | 3D-модели (нативные) |

| AutoCAD | .dwg / .dxf | 2D-чертежи |

| 2D-чертежи |

Хотя мы принимаем множество форматов, часто лучшим выбором являются файлы STEP. Они универсальны и сохраняют целостность 3D-модели без проблем перевода. Предоставление 2D-чертежа с допусками также очень полезно.

Можете ли вы помочь с выбором материала для моего проекта?

Абсолютно верно. Выбор материала - один из самых важных этапов литья под давлением 2k. Правильный выбор гарантирует, что ваша деталь будет работать так, как задумано. Мы активно помогаем нашим клиентам в этом процессе.

Наша команда поможет вам учесть все переменные. К ним относятся механические свойства, химическая стойкость и температурное воздействие. Мы также обращаем внимание на связь между двумя материалами. Прочное химическое или механическое соединение - залог долговечности детали.

В прошлых проектах PTSMAKE мы убедились, насколько это важно. Неправильное сочетание материалов может привести к расслоению и разрушению детали. Наш опыт поможет вам избежать этих подводных камней.

Вот некоторые распространенные сочетания материалов и их применение:

| Субстрат (твердый) | Овермолд (мягкий) | Общие приложения |

|---|---|---|

| ПК | TPE | Портативная электроника, захваты |

| ABS | TPU | Рукоятки для электроинструментов, прокладки |

| Нейлон (PA) | TPE | Автомобильные компоненты, уплотнения |

| PP | TPE | Потребительские товары, мягкие сенсорные кнопки |

Мы подробно обсуждаем условия конечного использования вашего продукта. Эта беседа позволяет нам рекомендовать материалы, которые отвечают вашим конкретным эксплуатационным характеристикам и бюджетным требованиям. Мы здесь для того, чтобы обеспечить успех вашего конечного продукта. Такой подход к сотрудничеству является основной частью нашей работы в PTSMAKE.

Для успешного сотрудничества крайне важно заранее ответить на ключевые вопросы. Мы рассмотрели факторы, влияющие на стоимость пресс-форм 2K, типичные сроки изготовления и причины необходимости MOQ. Мы также обсудили предпочтительные форматы файлов проектирования, такие как STEP, для обеспечения бесперебойной работы. Наша команда в PTSMAKE всегда готова помочь в принятии важных решений, таких как выбор материала, чтобы обеспечить успех вашего проекта. Такая прозрачность помогает построить фундамент доверия с самого начала.

Продвигайте свои проекты 2K литья под давлением с помощью PTSMAKE

Готовы ли вы добиться превосходной прочности деталей, бесшовной сборки и свободы дизайна? Свяжитесь с командой экспертов PTSMAKE для получения бесплатного предложения по вашему следующему проекту литья под давлением 2K. Узнайте, как наша современная технология и более чем 20-летний опыт могут стать источником ваших инноваций - отправьте запрос сегодня!

Узнайте о критически важной роли начальной порции материала в процессе 2K-формования. ↩

Узнайте, как поведение потока материала влияет на качество ваших формованных деталей. ↩

Узнайте, как совместимость материалов влияет на молекулярную связь, обеспечивая максимальную долговечность деталей. ↩

Нажмите, чтобы понять, как этот выбор базового материала влияет на целостность и производительность вашей детали. ↩

Поймите, как это свойство материала улучшает сцепление, комфорт и герметичность при проектировании изделий. ↩

Узнайте, как свойства текучести материала влияют на конструкцию и предотвращают распространенные дефекты формования. ↩

Узнайте больше о том, как это свойство влияет на адгезию и качество склеивания, в нашем подробном руководстве по материаловедению. ↩

Поймите, как анализ материальных потоков может предотвратить дефекты и сэкономить затраты в вашем проекте. ↩

Узнайте, как различные пластмассы соединяются при 2K-формовке, обеспечивая максимальную долговечность и производительность. ↩

Узнайте больше о том, как этот метод, основанный на данных, повышает согласованность и качество деталей. ↩

Узнайте, как свойства текучести материала могут повлиять на конечное качество и производительность вашей детали. ↩