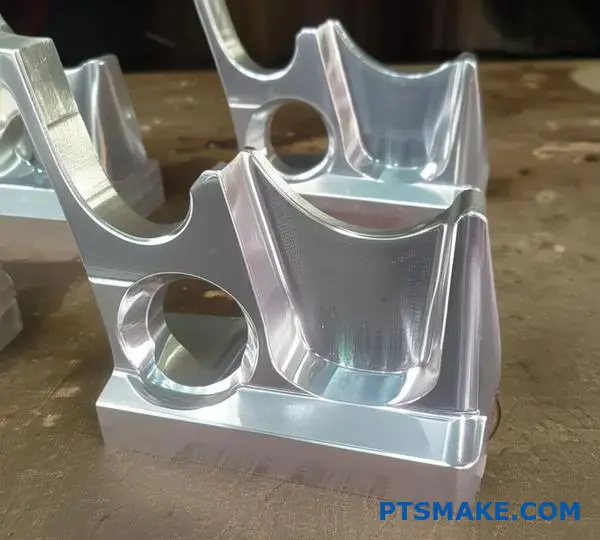

Encontrar o revestimento de superfície certo para peças de precisão pode ser um pesadelo. Você especifica um revestimento, recebe as peças e descobre espessuras irregulares, má aderência ou acúmulo de revestimento que compromete as suas tolerâncias. A galvanoplastia tradicional muitas vezes falha quando você precisa de uma cobertura uniforme em geometrias complexas.

O revestimento de níquel químico (ENP) é um processo químico autocatalítico que deposita um revestimento uniforme de liga de níquel-fósforo sem corrente elétrica, proporcionando espessura consistente e resistência superior à corrosão em geometrias complexas de peças.

Trabalhei com engenheiros que mudaram para o ENP depois de lidar com falhas de revestimento que custaram milhares em retrabalho. Este guia abrange tudo, desde análise de custos até compatibilidade de materiais, ajudando-o a evitar os erros que levam à rejeição de peças e atrasos nos projetos.

Por que o niquelagem químico supera o revestimento tradicional em aplicações de missão crítica

Em aplicações de missão crítica, a falha do revestimento não é uma opção. Métodos tradicionais, como a galvanoplastia, muitas vezes são insuficientes. Eles têm dificuldade com geometrias complexas.

Isso pode resultar numa espessura irregular do revestimento. É comum observar acúmulo nas bordas e má aderência nos recessos.

O Desafio da Uniformidade

O revestimento de níquel químico (ENP) resolve esses problemas. Ele proporciona uma camada completamente uniforme. Isso aumenta o desempenho do revestimento de níquel em peças complexas.

Vamos comparar as principais diferenças.

| Caraterística | Galvanoplastia tradicional | Niquelagem electrolítica |

|---|---|---|

| Uniformidade | Inconsistente | Altamente uniforme |

| Peças complexas | Cobertura deficiente | Excelente cobertura |

| Acumulação nas bordas | Problema comum | Não é um problema |

A ENP é a escolha certa em termos de fiabilidade.

Análise aprofundada: Processo vs. Desempenho

A principal diferença reside no método de deposição. O revestimento eletrolítico depende de uma corrente elétrica externa. Essa corrente concentra-se naturalmente em pontos altos e bordas afiadas, um fenómeno conhecido como "efeito dog-bone"."

Isso deixa áreas recuadas e diâmetros internos com um revestimento perigosamente fino. Para componentes de precisão, tais inconsistências podem levar a falhas prematuras devido à corrosão ou desgaste. É um risco que não podemos correr em indústrias como a aeroespacial ou de dispositivos médicos.

O niquelagem químico, no entanto, é um processo totalmente diferente. Ele deposita o revestimento através de um reação autocatalítica1 dentro de uma solução química. Como não há corrente elétrica a ditar onde o metal se deposita, o revestimento acumula-se de forma perfeitamente uniforme em toda a superfície da peça, incluindo orifícios internos e características internas complexas.

Principais vantagens de desempenho

Este revestimento de espessura uniforme traduz-se diretamente numa proteção superior. Na PTSMAKE, vimos como o ENP proporciona uma dureza e resistência à corrosão excecionais de forma consistente em cada milímetro de uma peça.

| Métrica | Galvanoplastia | Niquelagem electrolítica |

|---|---|---|

| Resistência à corrosão | Bom | Excelente |

| Dureza (como revestido) | ~400 HV | ~550 HV |

| Resistência ao desgaste | Bom | Excelente |

| Cobertura interna | Pobres | Completo |

É por causa dessa confiabilidade que os engenheiros especificam o ENP para os seus componentes mais exigentes.

O revestimento de níquel químico oferece uma cobertura uniforme que a galvanoplastia tradicional não consegue igualar. O seu processo de deposição química elimina inconsistências, proporcionando proteção, dureza e confiabilidade superiores para peças complexas e essenciais, onde o desempenho é fundamental.

A economia oculta do níquel químico em peças CNC complexas

Ao avaliar as opções de acabamento, muitos se concentram apenas no preço inicial por peça. Essa é uma visão limitada. A verdadeira economia é encontrada ao analisar o custo total de propriedade. O niquelagem químico pode ter um custo inicial mais alto. Mas economiza muito mais dinheiro ao longo do tempo.

Maior vida útil das peças e menos manutenção

Uma vantagem importante é a durabilidade. O revestimento uniforme protege as peças contra desgaste e corrosão. Isso significa que elas duram mais tempo. Peças mais duráveis reduzem a necessidade de substituições frequentes e o tempo de inatividade para manutenção.

| Caraterística | Impacto nos custos |

|---|---|

| Maior durabilidade | Menos compras de peças de reposição |

| Resistência à corrosão | Menos tempo de inatividade para manutenção |

| Desgaste reduzido | Vida útil prolongada |

Essa abordagem proativa leva a economias significativas a longo prazo. É um caso clássico de investir um pouco mais agora para economizar muito mais tarde.

O verdadeiro benefício financeiro do revestimento de níquel químico torna-se claro quando se realiza uma análise de custos adequada do ENP. Não se trata apenas de prevenir falhas, mas sim de otimizar a eficiência da produção desde o início. Esta é uma conversa que tenho frequentemente com os clientes da PTSMAKE.

Redução do retrabalho: uma grande economia

Para peças CNC complexas com tolerâncias rigorosas, o retrabalho é um grande fator de custo. Revestimentos não uniformes podem fazer com que as peças fiquem fora das especificações. O niquelagem químico deposita uma camada perfeitamente uniforme, mesmo em geometrias complexas. O depósito uniforme melhora a peça. propriedades tribológicas2, reduzindo o desgaste ao longo do tempo.

Essa consistência praticamente elimina o retrabalho causado por problemas de galvanização.

Reduzindo as taxas de rejeição

Reduzir a sua taxa de rejeição melhora diretamente o seu ROI no revestimento de níquel. Em nossa experiência, o revestimento inconsistente é um dos principais motivos para a reprovação na inspeção final. Ao escolher serviços de revestimento econômicos que garantem uniformidade, você aumenta o rendimento de peças em boas condições.

| Fator de custo | Revestimento padrão | Niquelagem electrolítica |

|---|---|---|

| Taxa de rejeição | Potencialmente mais elevado | Consistentemente mais baixo |

| Necessidades de retrabalho | Comum | Raros |

| Custo por unidade | Inferior (Inicial) | Mais alto (inicial) |

| Custo efetivo | Aumenta com as falhas | Permanece estável |

Cada peça rejeitada aumenta o custo total. O niquelagem químico minimiza esse risco, tornando a sua produção mais previsível e lucrativa.

O custo inicial do revestimento de níquel químico é compensado pelo seu valor a longo prazo. Ele prolonga a vida útil das peças, reduz a manutenção e diminui drasticamente os custos com retrabalho e rejeições. Isso o torna um investimento superior para componentes de alta precisão.

Como o niquelagem químico melhora a resistência à corrosão em ambientes adversos

O revestimento de níquel químico (ENP) destaca-se nas condições mais adversas. A sua camada uniforme e não porosa oferece uma proteção poderosa. Isso é vital quando as peças estão constantemente expostas a elementos corrosivos.

ENP em ambientes marinhos

A água salgada é implacável. Ela ataca os metais agressivamente. Eu já vi como isso acontece. ENP para peças marítimas prolonga significativamente a vida útil dos componentes. O revestimento sela completamente o substrato contra a humidade.

Sobrevivendo à exposição a produtos químicos

Em ambientes industriais, a exposição a produtos químicos agressivos é comum. O ENP oferece uma defesa robusta. Isso o torna um líder revestimento de níquel para aplicações severas.

| Ambiente | Desafio-chave | Vantagem da ENP |

|---|---|---|

| Marinha | Spray de sal | Barreira não porosa |

| Química | Ácido/Álcalis | Elevada inércia química |

| Humidade | Condensação | Cobertura uniforme |

A consistência do revestimento é o seu maior ponto forte, garantindo que não existam pontos fracos.

O desempenho superior do revestimento de níquel químico provém do seu método de deposição exclusivo. Ao contrário da galvanoplastia, o ENP não necessita de corrente elétrica externa. Em vez disso, depende de um processo químico específico.

A ciência por trás do escudo

O revestimento é aplicado através de um processo controlado reação autocatalítica3. Isso deposita uma liga de níquel-fósforo diretamente no substrato. O processo é autossustentável, criando uma camada notavelmente consistente e densa em toda a peça.

Uniformidade: a vantagem crítica

Este método garante que o revestimento cubra todas as superfícies uniformemente. Ele reveste cavidades internas, roscas e cantos afiados com a mesma espessura. Isso elimina pontos finos onde a corrosão geralmente começa. Essa barreira uniforme é o que o torna superior. revestimento resistente à corrosão.

Como o teor de fósforo afeta a proteção

O nível de fósforo na liga pode ser ajustado. Isso altera as propriedades do revestimento. Após muitos projetos na PTSMAKE, orientamos os clientes a utilizar ENP com alto teor de fósforo para obter a resistência à corrosão mais extrema.

| Teor de fósforo | Resistência à corrosão | Estrutura |

|---|---|---|

| Baixo (1-4%) | Bom | Cristalino |

| Médio (5-9%) | Muito bom | Misto |

| Alto (10-13%) | Excelente | Amorfo |

Essa adaptabilidade permite-nos personalizar o acabamento para aplicações específicas em condições adversas, garantindo um desempenho ideal.

Em suma, o revestimento de níquel químico proporciona uma barreira uniforme e não porosa devido ao seu processo químico exclusivo. Isso oferece proteção incomparável contra a corrosão em ambientes marítimos, químicos e de alta humidade, tornando-o a escolha ideal para aplicações exigentes.

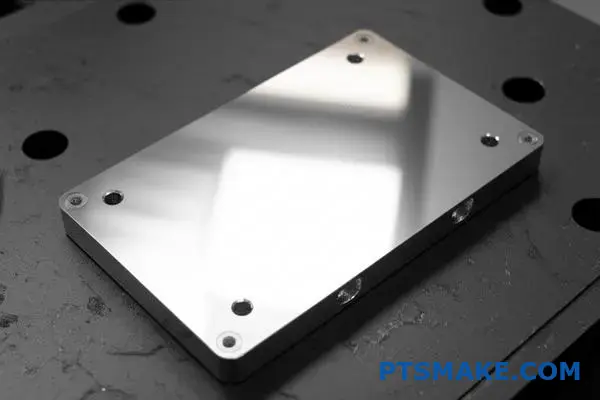

O papel fundamental do níquel químico na estabilidade dimensional e nas tolerâncias

Na fabricação de precisão, manter a integridade dimensional é imprescindível. Os métodos tradicionais de galvanização muitas vezes adicionam camadas irregulares. Isso pode arruinar tolerâncias cuidadosamente usinadas.

O revestimento de níquel químico (ENP) resolve esse problema. Ele deposita um revestimento perfeitamente uniforme. Isso se aplica mesmo em formas complexas ou superfícies internas. Isso o torna uma escolha superior para revestimento com tolerância dimensional, protegendo as peças sem comprometer o seu encaixe ou função.

Um processo previsível e controlável

A espessura de um revestimento ENP é altamente previsível. Depende do tempo e da composição química do banho. Esse controlo é crucial para os engenheiros.

| Método de galvanização | Uniformidade | Controlo da espessura |

|---|---|---|

| Níquel eletrolítico | Alto (±5-10%) | Excelente |

| Galvanoplastia | Baixo (varia) | Fraco em formas complexas |

Este nível de controlo garante que as peças cumprem sempre as especificações exatas.

Para peças na indústria aeroespacial ou robótica, a falha não é uma opção. Esses componentes geralmente têm geometrias complexas e exigem ajustes extremamente precisos. É aí que vemos o verdadeiro valor do niquelagem químico.

Revestimento de precisão para encaixes apertados

O processo não depende de corrente elétrica. Isso elimina o efeito "dog-boning", comum na galvanoplastia. As áreas de alta corrente numa peça não acumulam camadas mais espessas. Isso garante que todas as superfícies, desde cantos afiados até recessos profundos, recebam um revestimento uniforme.

Esta deposição consistente é o que torna o ENP ideal para peças com tolerância crítica. Quando se tem dois componentes que devem se encaixar com precisão na ordem de mícrons, não se pode permitir qualquer variabilidade no revestimento protetor. O deposição autocatalítica4 da PEV proporciona essa fiabilidade.

Eliminando distorção e stress

Além disso, alguns processos de galvanização introduzem tensão térmica. Isso pode causar distorção microscópica no substrato. Para componentes de alta precisão, mesmo pequenas deformações são inaceitáveis.

Na PTSMAKE, recomendamos o ENP para peças feitas de ligas sensíveis. O banho de aplicação a baixa temperatura minimiza o risco de tensão térmica. Isso preserva as dimensões originais e as propriedades mecânicas da peça.

| Caraterística | Impacto nas tolerâncias |

|---|---|

| Revestimento uniforme | Sem acúmulo irregular, mantém as dimensões do projeto. |

| Sem acúmulo nas bordas | Os cantos e as arestas não são sobredimensionados. |

| Processo de baixo stress | Evita deformações ou distorções do material. |

Isso torna-a a solução ideal para revestimentos de precisão para encaixes apertados.

O revestimento de níquel químico proporciona um revestimento uniforme que respeita tolerâncias de design rigorosas. Elimina a distorção e a necessidade de usinagem pós-revestimento, tornando-o perfeito para peças complexas e de alta precisão em indústrias críticas, como a aeroespacial e a robótica.

Segredos para selecionar a espessura certa de ENP para a sua aplicação

Selecionar a espessura correta do revestimento de níquel químico não é adivinhação. É uma decisão calculada com base nas exigências específicas da sua aplicação. O objetivo é encontrar o equilíbrio perfeito.

É necessária espessura suficiente para proteção. Mas o excesso pode alterar as dimensões e aumentar os custos desnecessariamente. Este guia ajuda-o a navegar pelos fatores-chave.

Fatores primários de espessura

Considere quatro áreas principais: desgaste, carga, material e ambiente. Cada uma delas desempenha um papel fundamental na determinação da profundidade ideal do revestimento para um desempenho ótimo.

Recomendações básicas de espessura

Aqui está um ponto de partida geral que frequentemente discutimos com os clientes.

| Ambiente/Utilização | Espessura recomendada (microns) |

|---|---|

| Corrosão leve | 5-10 µm |

| Desgaste moderado | 15-25 µm |

| Corrosão/desgaste grave | 25-50 µm |

| Recuperação/Reconstrução | > 50 µm |

Esta tabela fornece uma estrutura básica. As suas necessidades específicas irão refinar estes números.

Decidir sobre os microns ENP ideais requer uma análise mais profunda da função da peça. É mais do que apenas olhar para um gráfico. Trata-se de compreender as forças em jogo.

Considerações sobre desgaste e carga

Cargas mais elevadas e contacto abrasivo exigem maior espessura. Isso é crucial para obter espessura superior para resistência ao desgaste. Um revestimento fino simplesmente se desgastará muito rapidamente sob tensão.

Por exemplo, uma peça com contacto deslizante necessita de mais proteção. Requer uma camada mais espessa do que um componente estático exposto apenas a corrosão leve.

O Dureza tal como revestida5 do depósito oferece excelente resistência inicial ao desgaste. No entanto, para aplicações extremas, um revestimento mais espesso proporciona uma vida útil mais longa antes que o substrato fique exposto.

Análise de materiais e utilização final

O material do substrato também influencia a escolha. Materiais mais macios, como o alumínio, podem precisar de uma camada ENP mais espessa. Isso ajuda a aumentar a dureza da superfície e a evitar danos.

Na PTSMAKE, sempre analisamos o ambiente de utilização final. Um dispositivo médico em um campo estéril tem necessidades diferentes de uma peça automotiva exposta ao sal da estrada. Essa análise detalhada garante que o revestimento funcione conforme o esperado.

| Detalhes da aplicação | Considerações fundamentais | Microns ENP ideais (µm) |

|---|---|---|

| Alta capacidade de carga | Maximizar a resistência ao desgaste | 25-50 |

| Geometria complexa | Garanta uma cobertura uniforme | 10-20 |

| Contato elétrico | Manter a condutividade | 5-10 |

| Superfície adequada para uso alimentar | Prevenir a contaminação | 15-25 |

Este guia de espessura de niquelagem química ajuda a combinar o revestimento com o trabalho de forma perfeita.

A escolha da espessura ideal do ENP envolve a análise do desgaste, da carga, do material e do caso de uso final da peça. Essa abordagem sistemática garante durabilidade e economia sem comprometer as dimensões ou a função críticas da peça.

Evite estes erros comuns ao especificar o niquelagem em desenhos de engenharia

Os desenhos de engenharia são a única fonte de verdade. Ao especificar o niquelagem, erros neste documento podem custar caro. Eles muitas vezes levam a atrasos e peças que não se encaixam.

É essencial que a comunicação através do desenho seja clara. Isso garante que o produto final atenda perfeitamente a todos os requisitos funcionais. Vamos abordar algumas armadilhas comuns.

Esquecendo a espessura do revestimento

Um problema frequente é ignorar como o revestimento aumenta as dimensões. Essa omissão causa grandes problemas de acumulação de tolerâncias. A peça pode não ser montada corretamente.

Seguir as melhores práticas de desenho ENP desde o início evita dores de cabeça mais tarde.

Erros críticos de desenho a evitar

| Erro comum | Consequência |

|---|---|

| Ignorando o acúmulo de revestimento | As peças são demasiado grandes e não passam na inspeção. |

| Especificação excessiva de tolerâncias | Aumento desnecessário dos custos, prazos de entrega mais longos. |

| Notas vagas sobre galvanização | Revestimento inconsistente, potencial falha da peça. |

Estas são dicas simples, mas essenciais, para a especificação do niquelagem.

Os detalhes mais críticos envolvem as dimensões. Deve definir claramente se as dimensões são para a peça antes ou depois do revestimento. A ambiguidade aqui é uma receita para o fracasso. O mecânico e o revestidor precisam de informações diferentes.

GD&T e camadas de revestimento

As chamadas de Dimensionamento Geométrico e Tolerância (GD&T) são significativamente afetadas pelos revestimentos. Uma camada uniforme de niquelagem química alterará o tamanho das características. Essa alteração pode afetar a forma como as peças interagem dentro de uma montagem.

Por exemplo, o diâmetro de um furo diminuirá e o diâmetro de um eixo aumentará. Isso afeta diretamente a folga e os ajustes. O seu desenho deve levar em conta essa mudança.

As dimensões pós-placa são fundamentais

Na PTSMAKE, sempre aconselhamos os clientes a especificar as dimensões finais após o revestimento. Isso elimina qualquer incerteza no controle de qualidade. Torna-se o padrão para a aceitação final da peça. Essa prática é vital ao lidar com características controladas por condição máxima do material6.

Considerar adequadamente a GD&T e os revestimentos de níquel garante o sucesso funcional.

| Tipo de dimensão | Quem usa | Objetivo |

|---|---|---|

| Pré-prato | Maquinista | Usinar a peça no tamanho correto antes do revestimento. |

| Pós-placa | Inspetor / Utilizador final | Verificar se a peça final cumpre todas as especificações. |

Essa separação clara de informações é um dos pilares do bom design para a fabricação.

Desenhos de engenharia precisos são imprescindíveis. Definir claramente as dimensões pré e pós-revestimento, especialmente com chamadas GD&T, evita problemas de tolerância. Isso garante o sucesso do seu projeto de revestimento de níquel químico, evitando retrabalhos dispendiosos e atrasos.

Por que os engenheiros escolhem ENP em vez de cromo duro para resistência ao desgaste

Ao comparar o niquelagem químico com o cromagem dura, as diferenças são significativas. Não se trata apenas de dureza.

Os engenheiros costumam escolher o ENP por suas vantagens exclusivas no processo. Essas vantagens afetam diretamente o desempenho das peças e o custo de fabricação.

Principais diferenças num relance

O cromagem dura é um processo eletrolítico. Isso pode causar acúmulo irregular nas bordas. O ENP, no entanto, é um processo químico. Ele deposita uma camada perfeitamente uniforme. Isso o torna uma ótima alternativa ao cromagem para desgaste.

| Caraterística | Niquelagem química (ENP) | Cromo duro |

|---|---|---|

| Uniformidade | Excelente, mesmo em formas complexas | Propenso a acumular-se nas bordas |

| Mascaramento | Muitas vezes não é necessário | É necessário um mascaramento extenso |

| Fragilização | Sem fragilização por hidrogénio | Risco de fragilização por hidrogénio |

Esta cobertura uniforme é vital para peças com tolerâncias rigorosas. Ela garante resistência ao desgaste consistente em toda a superfície.

A escolha entre ENP e cromo duro geralmente depende da geometria e do material da peça. Cada revestimento tem a sua utilidade, mas o ENP resolve problemas que o cromo duro não consegue resolver.

A vantagem da uniformidade da ENP

A principal vantagem do revestimento de níquel químico é o seu depósito uniforme. Ele reveste roscas, orifícios e superfícies internas de maneira uniforme. O cromo duro tem dificuldade com isso.

Acumula-se nos cantos, criando um efeito de "dog-boning". Isto obriga a uma retificação pós-revestimento, aumentando as etapas e os custos. O ENP elimina isto, poupando tempo e dinheiro. Para peças complexas, o ENP é a escolha superior.

Eliminando a fragilização por hidrogénio

O cromagem dura pode enfraquecer os aços de alta resistência. O processo introduz hidrogénio, o que torna o metal frágil. Este é um grande risco de falha.

O ENP é depositado através de um reação autocatalítica7. Este processo não introduz hidrogénio no substrato. Isso simplifica o debate sobre o revestimento de níquel versus cromo para componentes críticos e de alta resistência. Os nossos testes confirmam que o ENP mantém a integridade do substrato.

Aplicação sem máscara

O cromo duro requer uma máscara extensa para áreas que não devem ser revestidas. Esta é uma etapa trabalhosa e dispendiosa.

Com o ENP, muitas vezes não é necessário usar máscara. O revestimento deposita-se apenas nas superfícies pretendidas. Isso simplifica todo o processo, resultando em tempos de resposta mais rápidos e custos gerais mais baixos para o projeto na PTSMAKE.

O revestimento de níquel químico proporciona uma cobertura uniforme incomparável, evitando a necessidade de pós-usinagem. Também elimina o risco de fragilização por hidrogénio em aços de alta resistência e simplifica a fabricação, reduzindo ou eliminando a necessidade de máscaras complexas. Isso torna-o uma escolha inteligente.

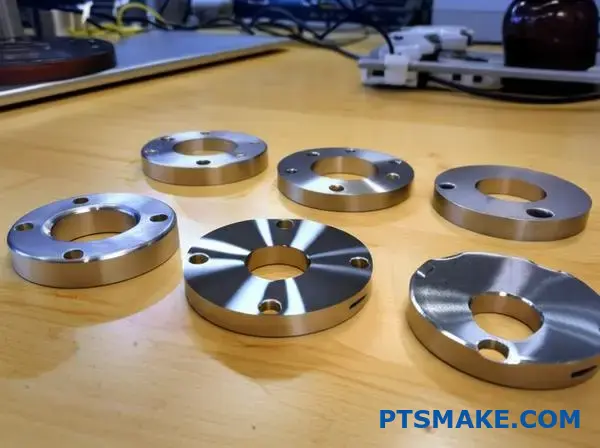

Guia definitivo de compatibilidade de materiais para niquelagem química

O sucesso do niquelagem químico começa com o substrato. Nem todos os materiais são iguais. Escolher o material certo é a base para um acabamento impecável.

Este processo é incrivelmente versátil. Funciona bem em muitos metais comuns utilizados na indústria transformadora.

Metais compatíveis com ENP

Trabalhamos principalmente com alumínio, aço e ligas de cobre. Cada um deles possui propriedades únicas que exigem uma abordagem específica para a preparação da superfície, a fim de obter uma adesão e um desempenho ideais.

| Material | Fator-chave do pré-tratamento |

|---|---|

| Alumínio | Remoção da camada de óxido |

| Aço | Ativação de superfície |

| Cobre | Desengorduramento e desoxidação |

Compreender estas nuances é fundamental. Isso garante que o revestimento adira perfeitamente. Isso evita defeitos ao longo do processo.

O pré-tratamento do material não é um processo único para todos os casos. As etapas que seguimos na PTSMAKE são adaptadas ao metal específico. Isso garante a melhor ligação possível entre o substrato e a camada de níquel-fósforo. Essa atenção aos detalhes é fundamental para o desempenho.

Preparação da superfície: o primeiro passo crítico

Uma superfície imaculada é imprescindível. Quaisquer contaminantes, como óleos, óxidos ou gorduras, causarão falha na adesão. A sequência de preparação é tão importante quanto o próprio banho de galvanização.

Niquelagem em alumínio

O alumínio é popular, mas complicado. Ele forma instantaneamente uma camada de óxido passivo no ar. Devemos remover essa camada e impedir que ela se forme novamente antes do revestimento. Isso geralmente é feito usando um produto especial. processo de zincato8 que deposita uma fina camada de zinco.

Aço e ligas de cobre

Estes materiais são mais simples. O objetivo principal é remover óleos de maquinagem e óxidos superficiais. Uma limpeza alcalina completa seguida de um mergulho em ácido é geralmente suficiente para criar uma superfície ativa pronta para o revestimento.

Substratos desafiadores, como o titânio

Materiais como o titânio requerem processos de ativação altamente especializados em várias etapas. Estes envolvem frequentemente agentes corrosivos agressivos ou camadas de fixação específicas para garantir que o depósito de ENP adira corretamente.

| Material | Limpeza | Gravura | Ativação |

|---|---|---|---|

| Alumínio | Imersão alcalina | Gravação ácida/alcalina | Banho de zinco |

| Aço carbono | Imersão alcalina | Decapagem ácida | Greve do Níquel |

| Cobre/ Latão | Imersão alcalina | Imersão em ácido | Revestimento direto |

O sucesso do revestimento de níquel químico depende de dois fatores. Primeiro, a seleção de um substrato compatível. Segundo, a aplicação de um processo de pré-tratamento meticuloso e específico para o material. Essas etapas iniciais são cruciais para obter um acabamento durável e de alta qualidade que atenda às especificações.

Desmistificando mitos: o níquel químico não serve apenas para resistência à corrosão

Muitos engenheiros veem o niquelagem químico apenas como uma proteção contra a ferrugem. Esse é um mito comum sobre galvanoplastia. A realidade é muito mais interessante.

O ENP oferece vantagens mecânicas significativas. A sua dureza é uma característica fundamental. Com tratamento térmico, pode atingir níveis impressionantes.

Isso torna-o ideal para resistência ao desgaste. Também consideramos as suas propriedades magnéticas. Estas mudam com base no teor de fósforo.

A sua condutividade elétrica é outra característica útil. É um revestimento versátil para muitas aplicações além do controlo da corrosão.

Vamos analisar essas vantagens do ENP além da corrosão. Os benefícios dependem muito do teor de fósforo no banho de galvanização. Esse é um detalhe crucial para qualquer projeto.

Dureza e resistência ao desgaste

O ENP revestido já é duro. Após o tratamento térmico, a sua dureza aumenta significativamente. Este processo transforma a sua estrutura interna, aumentando a resistência ao desgaste para componentes exigentes.

A tabela seguinte, baseada nos nossos testes internos, mostra a diferença:

| Teor de fósforo | Dureza como revestida (HV) | Dureza tratada termicamente (HV) |

|---|---|---|

| Baixo (1-4%) | 550 – 650 | Até 1100 |

| Médio (5-9%) | 450 – 550 | Até 1000 |

| Alto (10-13%) | 400 – 500 | Até 900 |

Medimos isso usando o Dureza Vickers9 teste. Para peças que exigem extrema durabilidade, o ENP com baixo teor de fósforo e tratado termicamente é uma excelente escolha. Nós o utilizamos na PTSMAKE para peças de máquinas industriais de alto desgaste.

Propriedades magnéticas e elétricas

As propriedades magnéticas do ENP estão diretamente ligadas ao seu nível de fósforo. Os revestimentos com baixo teor de fósforo são magnéticos. Isso é útil para aplicações que exigem uma resposta magnética.

Por outro lado, os revestimentos com alto teor de fósforo não são magnéticos. Isso é fundamental para os equipamentos eletrónicos, onde a interferência magnética deve ser evitada. É uma das principais razões pelas quais os clientes escolhem a ENP para dispositivos sensíveis.

Eletricamente, o ENP é condutor, embora menos do que o níquel puro. A sua resistividade varia com o teor de fósforo. Isso torna-o adequado para aplicações de blindagem EMI.

Em suma, o revestimento de níquel químico oferece muito mais do que proteção contra corrosão. A sua dureza ajustável, propriedades magnéticas específicas e condutividade útil tornam-no uma poderosa ferramenta de engenharia para aplicações de alto desempenho.

Estudo de caso real: como a ENP evitou falhas prematuras em peças aeroespaciais críticas

Um cliente nos procurou com um problema recorrente. Os componentes críticos do hardware de voo estavam a falhar prematuramente. A escolha original do revestimento simplesmente não estava a resistir.

Este não era um problema menor. Causava atrasos dispendiosos e levantava sérias preocupações de segurança. Eles precisavam de uma solução robusta rapidamente.

Opções de revestimento inicial

A equipa deles considerou várias opções padrão antes de nos procurar. Cada uma delas apresentava desvantagens significativas para a sua aplicação específica, conforme revelou a nossa análise conjunta.

| Revestimento | Benefício primário | Desvantagem para a aplicação |

|---|---|---|

| Cromo duro | Dureza extrema | Revestimento não uniforme, risco de fissuras |

| Anodização | Boa resistência à corrosão | Baixa resistência ao desgaste nas peças móveis |

| Zincagem | Rentável | Proteção insuficiente em ambientes adversos |

Este é um estudo de caso clássico sobre revestimentos aeroespaciais. As escolhas iniciais pareciam lógicas, mas não conseguiam lidar com as complexas tensões operacionais. Propusemos o revestimento de níquel químico (ENP).

Esta situação destacou um desafio comum na engenharia aeroespacial. A interação entre diferentes materiais e exigências operacionais extremas pode ser implacável. A peça do cliente, feita de uma liga de alumínio de alta resistência, estava a falhar devido a uma combinação de desgaste e corrosão.

Por que os revestimentos alternativos falharam

O revestimento de cromo duro que testaram criou microfissuras sob tensão, que se tornaram pontos de falha. O revestimento anodizado, embora protetor contra a corrosão, desgastou-se rapidamente nas superfícies de contacto. Isso expôs o metal base, levando a uma rápida degradação.

Esta degradação foi acelerada pelo contacto com fixadores de aço inoxidável. Isto criou um ambiente perfeito para corrosão galvânica10, um problema que o projeto original não levou em consideração. Um revestimento simples não era suficiente; era necessária uma barreira multifuncional.

A ENP como solução

O niquelagem químico ofereceu a resposta perfeita. A sua principal vantagem é a uniformidade. O revestimento seguiu perfeitamente a geometria complexa da peça, sem deixar pontos finos ou acúmulos. Isso é crucial para o níquel em equipamentos de voo.

Após a nossa fase de testes com o cliente, os resultados foram claros. A ENP proporcionou uma proteção superior e evitou falhas nos componentes.

| Métrica de desempenho | Revestimento anterior (anodização) | Niquelagem química (ENP) |

|---|---|---|

| Resistência ao desgaste (Taber) | Moderado | Excelente |

| Resistência à corrosão (névoa salina) | 250 horas | >1000 horas |

| Uniformidade do revestimento | Justo | Excelente |

Este caso demonstra a prevenção eficaz de falhas da ENP. Resolveu os problemas de desgaste, corrosão e uniformidade num único processo fiável.

Este estudo de caso aeroespacial do mundo real mostra que o tratamento de superfície adequado não é apenas uma etapa final, mas um elemento crítico do projeto. A ENP forneceu a proteção abrangente necessária, evitando falhas prematuras e garantindo a confiabilidade do hardware crítico de voo.

Escolhendo entre ENP e anodização para peças de alumínio

Escolher o acabamento certo para peças de alumínio é uma decisão crítica. Isso afeta diretamente o desempenho, a durabilidade e o custo.

Duas das opções mais comuns são o revestimento de níquel químico (ENP) e a anodização.

Ambos protegem o alumínio, mas de maneiras fundamentalmente diferentes. É essencial compreender essas diferenças. Isso é especialmente verdadeiro para peças em componentes eletrónicos sensíveis ou conjuntos de defesa. Vamos compará-los.

Principais diferenças funcionais

| Imóveis | Niquelagem química (ENP) | Anodização (Tipo II e III) |

|---|---|---|

| Processo | Aditivo (deposição de revestimento) | Conversive (Conversão de superfície) |

| Condutividade | Condutor | Não condutor (isolante) |

| Uniformidade | Excelente, mesmo em formas complexas | Razoável, pode variar consoante a geometria |

| Dureza | Muito alto (45-70 HRC) | Alta (60-70 HRC para revestimento rígido) |

Quando os clientes pedem orientação, primeiro esclareço a função principal da peça. A escolha entre ENP e anodização depende disso. Não se trata de qual é melhor, mas qual é a mais adequada para o trabalho.

Processo e propriedades

A anodização é um processo eletroquímico. Ela converte a superfície do alumínio numa camada durável de óxido de alumínio. Essa camada é porosa e um excelente isolante elétrico. É parte integrante da própria peça.

O niquelagem químico é diferente. É um processo de deposição química. Ele reveste a peça com uma camada uniforme de liga de níquel-fósforo. Isso acontece através de um reação autocatalítica11.

A principal vantagem do ENP é a sua uniformidade. O revestimento segue perfeitamente os contornos da peça. Isso vale mesmo para cavidades internas complexas. Isso o torna ideal para componentes que exigem tolerâncias rigorosas e cobertura consistente.

Análise da vida útil e dos custos

A anodização, especialmente do tipo III (revestimento rígido), oferece excelente resistência à abrasão. Muitas vezes, é uma solução mais económica para proteção geral.

No entanto, para peças sujeitas a alta tensão ou atrito, o ENP geralmente oferece uma vida útil superior. Com base nas colaborações com os nossos clientes, a lubrificação e a dureza de um ENP com alto teor de fósforo podem prolongar significativamente a vida útil de um componente, justificando o investimento inicial.

A sua decisão final irá equilibrar as necessidades de desempenho com as restrições orçamentais.

A escolha entre ENP e anodização depende das necessidades específicas da sua aplicação. Considere fatores como condutividade elétrica necessária, resistência ao desgaste e uniformidade de espessura. Ambos os acabamentos oferecem excelente proteção para o alumínio quando aplicados corretamente.

Por que o acabamento da superfície é importante: requisitos ENP e Ra explicados

O revestimento de níquel químico (ENP) faz mais do que proteger as peças. Ele melhora ativamente o acabamento da superfície. Esse processo é fundamental para obter uma superfície consistente e lisa para aplicações exigentes.

Melhorando o Ra com ENP

A natureza uniforme da deposição de ENP ajuda a nivelar os picos e vales microscópicos de um substrato. Isso reduz diretamente o valor Ra final. O resultado é uma superfície mais lisa e funcional.

O impacto sobre Ra após revestimento é significativo.

| Imóveis | Antes da PEV | Após a PEV |

|---|---|---|

| Ra (μm) | 1.6 | 0.8 |

Esta tabela mostra uma melhoria típica. O resultado final rugosidade da superfície revestimento ENP fornece é frequentemente muito melhor do que a peça original.

Como a ENP cria um acabamento impecável

A magia do ENP reside no seu processo químico. Ao contrário da galvanoplastia, que pode acumular-se nas bordas, o ENP deposita uma camada perfeitamente uniforme. Esta cobre todos os cantos e características internas de forma igual.

Essa uniformidade é crucial para peças complexas. Ela garante uma espessura consistente sem ajustes manuais. Esse processo ajuda a PTSMAKE a oferecer resultados previsíveis aos nossos clientes.

A ciência da suavidade

O ENP funciona preenchendo as pequenas imperfeições na superfície de uma peça. Esse efeito de nivelamento é o que proporciona niquelagem com acabamento liso. A rugosidade inicial da peça é um ponto de partida, que a ENP depois refina.

O revestimento estrutura amorfa12 também contribui para a sua suavidade e ausência de limites de grão. Isto é especialmente verdadeiro para revestimentos ENP com alto teor de fósforo, que são conhecidos pelo seu excelente desempenho.

Abaixo está uma comparação da uniformidade do revestimento:

| Método de galvanização | Uniformidade do revestimento | Melhor para |

|---|---|---|

| Níquel eletrolítico | Excelente, altamente uniforme | Geometrias complexas, tolerâncias apertadas |

| Galvanoplastia | Varia de acordo com a geometria da peça | Formas simples, acabamentos decorativos |

Os dados acima destacam por que o ENP é superior para aplicações de precisão. A consistência do Ra após revestimento é uma grande vantagem para peças que exigem um desempenho fiável.

O niquelagem químico é um método eficaz para melhorar a qualidade da superfície. Ele cria um revestimento altamente uniforme que preenche imperfeições microscópicas, melhorando significativamente a rugosidade da superfície (Ra) e garantindo uma consistência, niquelagem com acabamento liso para componentes de precisão.

Compreender os testes acelerados de pulverização salina para revestimentos ENP

Como comprovamos a resistência à corrosão de um revestimento ENP? Contamos com testes padronizados. Esses métodos simulam condições adversas de forma eficaz.

O mais comum é o teste de névoa salina. É uma parte fundamental dos testes de resistência à corrosão do niquelagem. Ajuda-nos a prever rapidamente o desempenho.

Diferentes testes atendem a necessidades específicas. Compreendê-los é fundamental para escolher o revestimento certo.

Aqui está uma breve visão geral dos métodos comuns:

| Método de ensaio | Objetivo principal | Aplicação típica |

|---|---|---|

| Pulverização salina (ASTM B117) | Resistência geral à corrosão | A maioria das aplicações ENP |

| CASS (ASTM B368) | Corrosão ácida acelerada | Acabamentos decorativos cromados |

| Teste de porosidade | Detectar poros no revestimento | Peças de alta fiabilidade |

Esta tabela ajuda a definir uma base de referência para avaliar a qualidade da ENP.

O teste de névoa salina neutra (NSS), conforme a norma ASTM B117, é a referência do setor. É o padrão para avaliar a proteção contra corrosão do niquelagem químico. Exponha as peças revestidas a uma névoa salina corrosiva controlada.

A duração do teste é a principal métrica. Medimos as horas até o primeiro sinal de corrosão aparecer. Normalmente, trata-se de ferrugem vermelha do metal base. As horas necessárias dependem diretamente da espessura do revestimento ENP e do teor de fósforo.

Os revestimentos ENP com alto teor de fósforo apresentam consistentemente um desempenho superior nas avaliações ENP do teste de névoa salina. Um revestimento com teor médio de fósforo pode ser especificado para 96-200 horas. Um revestimento com alto teor de fósforo pode facilmente exceder 1000 horas. Utilizamos esses parâmetros de referência na PTSMAKE para nos alinharmos com os requisitos dos clientes.

Outros testes especializados de resistência à corrosão do niquelagem também são importantes. Testes de porosidade13, por exemplo, identificam defeitos microscópicos no revestimento. Essas pequenas aberturas podem se tornar pontos de início para a corrosão, comprometendo toda a peça.

Veja como os diferentes tipos de ENP normalmente funcionam:

| Tipo ENP | Teor de fósforo | Horas ASTM B117 esperadas (por 25 µm) |

|---|---|---|

| Baixo teor de fósforo | 1-4% | 24 a 48 horas |

| Fósforo médio | 5-9% | 96 – 200 horas |

| Alto teor de fósforo | 10-13% | > 1000 horas |

Lembre-se de que estas são apenas orientações. A qualidade da preparação do substrato e do próprio processo de galvanização são fundamentais. Um revestimento bem aplicado numa superfície limpa sempre terá um desempenho superior a um revestimento mal executado, independentemente do tipo.

É essencial escolher o teste de corrosão adequado. O teste de névoa salina oferece uma referência fiável. No entanto, considerar o tipo de revestimento, a espessura e os possíveis defeitos proporciona uma avaliação mais completa da durabilidade e do desempenho reais do revestimento ENP.

O futuro do níquel químico: tendências que todos os líderes de engenharia devem acompanhar

O futuro do niquelagem químico está a evoluir rapidamente. Estamos a assistir a uma mudança para soluções mais inteligentes e limpas. Para qualquer líder de engenharia, compreender estas tendências da tecnologia de revestimento é crucial para a inovação.

A automação está a trazer novos níveis de precisão. As banheiras ecológicas estão a tornar-se padrão, e não uma exceção. Opções avançadas de revestimento de níquel com nanopartículas estão a expandir os limites de desempenho. É para aí que a indústria está a caminhar.

| Tendência | Principal benefício para engenheiros |

|---|---|

| Automação e IA | Consistência e controlo de qualidade incomparáveis |

| Banhos ecológicos | Conformidade com as regulamentações globais |

| Revestimentos nano-aprimorados | Dureza e resistência ao desgaste superiores |

Essas mudanças estão a alterar a forma como projetamos e fabricamos peças.

O futuro da ENP é mais do que apenas teoria; trata-se de aplicações práticas que resolvem desafios complexos de engenharia. Esses avanços no revestimento de níquel têm impacto direto na confiabilidade e no desempenho dos componentes. Vejo essas mudanças criando novas oportunidades.

Automação para uma consistência impecável

As linhas de galvanização automatizadas são uma revolução. Utilizam sensores para monitorizar e ajustar os parâmetros da solução em tempo real. Isto inclui o controlo preciso sobre o estequiometria do banho14, garantindo que todas as peças recebam um revestimento uniforme. Esse nível de controlo é essencial para os componentes de tolerância restrita com os quais trabalhamos frequentemente. Ele elimina variáveis e aumenta a repetibilidade.

A mudança para uma química mais ecológica

Há uma forte pressão para eliminar substâncias nocivas dos banhos de galvanização. Novas formulações estão a substituir os estabilizadores tradicionais que contêm chumbo ou cádmio. Esse foco em soluções ecológicas ajuda a cumprir as metas de sustentabilidade. Também garante a conformidade com regulamentos como RoHS e REACH, sem comprometer a qualidade do revestimento.

Revestimentos avançados de nanocompósitos

Esta é uma fronteira verdadeiramente empolgante. Agora podemos incorporar partículas nanométricas na matriz de níquel-fósforo. Isso cria um revestimento composto com propriedades aprimoradas.

| Tipo de partícula | Vantagem principal |

|---|---|

| PTFE | Baixo coeficiente de atrito |

| Diamante | Extrema dureza e resistência à abrasão |

| Nitreto de boro | Lubrificação a altas temperaturas |

Esses revestimentos oferecem um desempenho muito superior ao do niquelagem químico padrão. São ideais para peças em ambientes exigentes.

O futuro da ENP é impulsionado pela automação para precisão, produtos químicos mais ecológicos para sustentabilidade e nanocompósitos para melhor desempenho. Essas tendências em tecnologia de galvanização estão a criar componentes mais fortes, confiáveis e ambientalmente responsáveis, o que representa um avanço significativo para a indústria.

Descubra a engenharia de precisão com PTSMAKE — Especialistas em níquel químico

Pronto para aumentar a fiabilidade, a resistência à corrosão e a relação custo-benefício das suas peças? Entre em contacto com a equipa de especialistas da PTSMAKE agora mesmo. Obtenha um orçamento rápido e personalizado para o seu próximo projeto de niquelagem química — garanta desempenho, precisão e tranquilidade, desde o protótipo até a produção!

Descubra o processo químico que garante um revestimento perfeitamente uniforme, independentemente da geometria da peça. ↩

Saiba como o atrito superficial, o desgaste e a lubrificação afetam o desempenho e a vida útil dos seus componentes. ↩

Compreenda o processo químico que permite este revestimento perfeitamente uniforme e protetor. ↩

Saiba mais sobre a reação química única que garante a excepcional uniformidade e precisão da ENP. ↩

Entenda como essa propriedade é medida e por que ela afeta o desempenho final da sua peça. ↩

Saiba como este princípio GD&T afeta as suas peças revestidas para garantir uma montagem e um funcionamento perfeitos. ↩

Conheça o processo químico que confere ao ENP a sua vantagem de revestimento perfeitamente uniforme. ↩

Saiba mais sobre este processo de galvanização por imersão, essencial para preparar o alumínio para o ENP. ↩

Saiba como este teste de microdureza mede com precisão a durabilidade de materiais e revestimentos. ↩

Compreenda este processo eletroquímico e como evitá-lo ao projetar conjuntos com vários metais. ↩

Descubra como este processo químico exclusivo proporciona um revestimento protetor perfeitamente uniforme em peças complexas. ↩

Descubra como esta estrutura não cristalina única proporciona suavidade e proteção superiores nos revestimentos ENP. ↩

Saiba como esses testes encontram falhas invisíveis que podem comprometer a integridade dos componentes e causar falhas prematuras. ↩

Compreenda como o equilíbrio químico nos banhos de galvanização afeta a qualidade e o desempenho do revestimento. ↩