A falha de hardware industrial devido à corrosão custa às empresas milhões em tempo de inatividade e peças de substituição todos os anos. A galvanização e o revestimento de zinco tradicionais falham frequentemente quando expostos a névoa salina, humidade elevada ou ciclos de temperatura, deixando os engenheiros à procura de soluções de proteção mais fiáveis.

O revestimento Dacromet é um sistema de flocos de zinco-alumínio que proporciona uma resistência superior à corrosão em comparação com a galvanoplastia tradicional, oferecendo mais de 720 horas de proteção contra a névoa salina, mantendo simultaneamente tolerâncias dimensionais precisas para componentes maquinados por CNC.

Este guia abrange os detalhes técnicos necessários para especificar corretamente o Dacromet para as suas aplicações. Aprenderá a ajustar as tolerâncias, a validar o desempenho através de testes adequados e a comparar os custos do ciclo de vida com alternativas como o aço inoxidável e a galvanização por imersão a quente.

Porque é que o revestimento de Dacromet é um fator de mudança para a resistência à corrosão

A proteção das peças metálicas contra a ferrugem é um desafio constante. As soluções tradicionais de revestimento de metal anti-ferrugem são muitas vezes insuficientes. Não conseguem lidar com ambientes agressivos.

É aqui que o revestimento Dacromet mostra a sua força. Proporciona uma proteção anticorrosiva superior e duradoura.

Principais vantagens

Este sistema de revestimento é uma escolha de topo por uma razão. O seu desempenho em testes de névoa salina é excecional. Isto torna-o ideal para aplicações exigentes.

Eis uma comparação rápida dos nossos testes:

| Caraterística | Revestimento Dacromet | Zincagem standard |

|---|---|---|

| Horas de pulverização de sal | > 500 horas | ~ 96 Horas |

| Fragilização por hidrogénio | Sem risco | Risco elevado |

Este nível de proteção contra a corrosão do revestimento Dacromet é inigualável.

O revestimento Dacromet não é apenas uma camada de tinta. É um sistema de revestimento inorgânico avançado. Proporciona uma proteção fiável e consistente para peças metálicas.

Como funciona o Dacromet

O revestimento é composto por flocos de zinco e alumínio. Estes flocos são mantidos num aglutinante de cromato especial. Quando curada, esta mistura cria um poderoso acabamento metálico cinzento-prateado.

Defesa em várias camadas

Esta composição única proporciona uma barreira multi-camadas. Os flocos de zinco proporcionam uma excelente proteção sacrificial1, O alumínio é um material de alta qualidade, corroendo antes do metal de base. Os flocos de alumínio e o aglutinante criam uma barreira passiva. Esta barreira abranda significativamente o processo de corrosão.

| Componente | Função |

|---|---|

| Flocos de zinco | Barreira de corrosão primária |

| Flocos de alumínio | Melhora a barreira e o aspeto |

| Fichário | Adere os flocos ao substrato |

Eliminação de um risco crítico

Uma das principais vantagens do Dacromet é que se trata de um processo não eletrolítico. Isto significa que não existe qualquer risco de fragilização por hidrogénio. Este problema pode enfraquecer as peças de aço de elevada resistência, provocando uma falha inesperada. Para componentes críticos, é essencial evitar este risco. Isto torna-o um revestimento ideal resistente a salpicos de sal. Na PTSMAKE, recomendamo-lo frequentemente para peças em que a falha não é uma opção.

O revestimento Dacromet oferece uma resistência superior à corrosão através da sua estrutura de várias camadas de flocos de zinco e alumínio. Este processo não eletrolítico elimina o risco de fragilização por hidrogénio, tornando-o uma solução anti-ferrugem fiável para componentes críticos em ambientes agressivos.

Como o Dacromet supera a galvanoplastia em ambientes agressivos

Quando os componentes se destinam a ambientes agressivos, o desempenho do revestimento não é negociável. A névoa salina e a humidade elevada são os testes finais para qualquer camada protetora.

Comparamos frequentemente o Dacromet com a galvanoplastia para as aplicações exigentes dos nossos clientes. A diferença é gritante.

A luva de pulverização de sal

Em testes padronizados de névoa salina, a galvanoplastia tradicional mostra frequentemente ferrugem vermelha no espaço de 96-200 horas. O revestimento Dacromet ultrapassa consistentemente as 500 horas, e muitas vezes muito mais, antes de aparecer qualquer corrosão significativa. Esta é uma lacuna crítica de desempenho.

| Caraterística | Revestimento Dacromet | Eletrodeposição (Zinco) |

|---|---|---|

| Avg. Resistência à névoa salina | > 500 horas | 96-200 horas |

| Modo de falha | Gradual, previsível | Início rápido da ferrugem vermelha |

| Adesão | Excelente ligação molecular | Tendência para a descamação |

Mergulho mais profundo: Desempenho em ambientes com elevado teor de humidade

A humidade constante é uma ameaça mais subtil, mas igualmente prejudicial. Ataca os revestimentos de forma diferente da exposição direta ao sal, procurando pontos fracos microscópicos. Um revestimento superior de alta humidade para metal deve resistir a esta entrada persistente de humidade.

A vantagem do Dacromet: Uma defesa em camadas

A estrutura única do Dacromet é a sua maior força neste domínio. Consiste em flocos de zinco e alumínio sobrepostos, mantidos num aglutinante de cromato. Isto cria um caminho tortuoso, semelhante a um labirinto, para a humidade percorrer.

Esta estrutura em camadas proporciona uma barreira significativa. Antes de a humidade chegar ao metal de base, é eficazmente bloqueada e retardada. Os flocos de zinco também proporcionam uma excelente proteção sacrificial2, A diferença fundamental quando se compara o floco de zinco com a galvanização ou o revestimento simples.

A vulnerabilidade da galvanoplastia

Os revestimentos galvanizados, pelo contrário, são uma camada única e monolítica. Embora pareçam sólidos, podem conter microporos ou desenvolver microfissuras sob tensão. Estas imperfeições tornam-se vias diretas para a humidade.

Quando a humidade entra por baixo do revestimento, pode provocar a formação de bolhas e o descolamento do revestimento, levando a uma falha catastrófica da peça. Os nossos testes mostram que este é um modo de falha comum em condições de humidade.

| Mecanismo de proteção | Revestimento Dacromet | Galvanoplastia |

|---|---|---|

| Tipo de barreira | Estrutura de flocos multicamada | Camada metálica única |

| Trajetória de corrosão | Tortuoso, com atrasos significativos | Trajeto direto através de poros/fendas |

| Risco de falha | Baixo risco de formação de bolhas | Risco elevado de formação de bolhas/descascamento |

Em testes rigorosos de pulverização salina e de elevada humidade, o revestimento Dacromet revela-se consistentemente mais durável do que a galvanoplastia tradicional. A sua estrutura de flocos de zinco em várias camadas oferece uma barreira superior e proteção sacrificial, prolongando a vida útil dos componentes críticos e garantindo uma maior fiabilidade.

Dacromet Vs Galvanização por imersão a quente: Qual oferece melhor valor de ciclo de vida?

A escolha do revestimento correto implica compromissos. Não se trata apenas do preço inicial. É preciso considerar a complexidade da aplicação e o impacto ambiental.

Vamos analisar o debate entre o zinco por imersão a quente e o Dacromet. Esta comparação direta ajuda a identificar o melhor revestimento anti-corrosão industrial para as necessidades específicas do seu projeto.

Comparação de núcleos

| Caraterística | Revestimento Dacromet | Galvanização por imersão a quente |

|---|---|---|

| Custo inicial | Maior por peça | Inferior por quilograma |

| Aplicação | Precisão, sem necessidade de retrabalho | Requer pós-processamento |

| Ambiente | Opções sem cromo disponíveis | Elevado consumo de energia, resíduos |

Este quadro fornece uma visão geral rápida.

Um mergulho mais profundo nos custos do ciclo de vida

Quando analisamos o valor do ciclo de vida, o custo inicial é apenas uma peça do puzzle. O verdadeiro custo surge ao longo de todo o processo.

Complexidade das aplicações e custos ocultos

O processo de revestimento Dacromet é altamente controlado. Trata-se de um método de imersão-rotação-cozedura que aplica uma camada fina e uniforme. Esta precisão elimina a necessidade de voltar a fazer roscas nos fixadores, poupando tempo e trabalho significativos.

A galvanização por imersão a quente, por outro lado, envolve a imersão de peças em zinco fundido. Isto resulta frequentemente em revestimentos espessos e irregulares. As roscas ficam obstruídas e os orifícios podem ficar cheios. Isto requer etapas adicionais de processamento para limpeza.

No nosso trabalho no PTSMAKE, descobrimos que estas operações secundárias de galvanização podem acrescentar custos ocultos substanciais. Também aumentam o risco de rejeição de peças.

Desempenho ambiental e de segurança

Os regulamentos ambientais estão a tornar-se mais rigorosos. O processo de galvanização consome grandes quantidades de energia. Produz também fumos e resíduos perigosos que requerem uma gestão cuidadosa.

Os revestimentos Dacromet modernos são frequentemente à base de água e sem crómio. Isto torna-os uma escolha mais amiga do ambiente. Enquanto a galvanização por imersão a quente se baseia em camadas espessas para proteção sacrificial3, O Dacromet utiliza um sistema de várias camadas para barreira e proteção galvânica.

Muitas vezes, a escolha resume-se a equilibrar a durabilidade bruta com a precisão e a responsabilidade ambiental.

Esta análise mostra que, embora a galvanização ofereça custos iniciais baixos, o Dacromet proporciona valor através do controlo do processo e da conformidade ambiental. É um forte concorrente para aplicações de precisão em que a consistência e o acabamento são fundamentais.

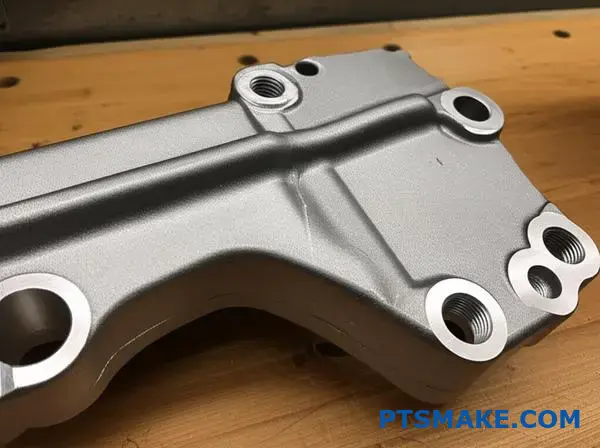

Tolerâncias críticas que deve conhecer ao aplicar Dacromet em peças CNC

O revestimento Dacromet adiciona uma espessura específica e controlada à superfície de uma peça. Este é um fator crítico para as peças CNC. O revestimento tem normalmente uma espessura de 5 a 12 micrómetros (μm) por lado.

Esta dimensão adicional tem um impacto direto nas caraterísticas de tolerância apertada. Especialmente as roscas e as superfícies de contacto. Ignorar este facto causará falhas na montagem. Eficaz revestimento de flocos de zinco controlo da tolerância começa na fase de conceção.

Compreender a espessura do Dacromet

A espessura final depende do tipo específico de Dacromet e do método de aplicação.

| Grau Dacromet | Espessura típica (por lado) |

|---|---|

| Dacromet 320 | 5-8 μm |

| Dacromet 500 | 8-12 μm |

Um planeamento adequado evita um retrabalho dispendioso. É necessário ter em conta este material adicional.

A chave é maquinar as suas peças subdimensionadas ou sobredimensionadas para acomodar o revestimento. Esta abordagem proactiva assegura que a peça final revestida cumpre as especificações dimensionais exigidas. É um descuido comum que leva a problemas de encaixe.

Ajuste de tolerâncias para roscas

Os fios são particularmente sensíveis. O revestimento acumula-se nas cristas e nas raízes. Isto pode causar encravamento ou danos graves na rosca durante a montagem. Para o evitar, modificamos as dimensões da rosca antes do revestimento.

Para as roscas externas (parafusos), maquinamo-las ligeiramente subdimensionadas. Para as roscas internas (porcas), usinamo-las ligeiramente sobredimensionadas. Isto cria a folga necessária para a camada de Dacromet. Sem este ajuste, a montagem forçada pode levar a irritante4 e falha de componentes.

Estratégia do componente de acasalamento

O mesmo princípio aplica-se a peças cilíndricas acopladas, como um eixo num furo. Temos de ajustar a folga inicial. Maquinamos o veio mais pequeno ou o furo maior para ter em conta a espessura do revestimento em ambos os componentes. No PTSMAKE, calculamos estes desvios com precisão. Isto garante uma montagem suave e fiável após o revestimento. Encontrámos este nível de detalhe em Espessura de Dacromet em peças CNC é essencial para aplicações de elevado desempenho.

| Componente Caraterística | Ajuste do pré-revestimento |

|---|---|

| Rosca externa (M10) | Maquinar com um diâmetro de passo mais pequeno (por exemplo, tolerância g6) |

| Rosca interna (M10) | Torneira para um diâmetro de passo maior (por exemplo, tolerância G6) |

| Eixo (20mm) | Máquina subdimensionada (por exemplo, 19,98 mm) |

| Furo (20mm) | Máquina sobredimensionada (por exemplo, 20,02 mm) |

É necessário ajustar as dimensões dos componentes antes de aplicar o revestimento Dacromet. É essencial ter em conta a espessura do revestimento durante a fase de maquinação CNC para garantir o ajuste e a função corretos na montagem final, especialmente no caso de roscas e peças de encaixe.

Como validar o desempenho do Dacromet com testes de pulverização de sal

A validação de um revestimento Dacromet é crucial. É necessário provar que resistirá à corrosão. É aqui que entram os testes normalizados. O mais comum é o teste de névoa salina.

Este teste simula anos de corrosão em apenas algumas centenas de horas. Ajuda-nos a confirmar a qualidade do revestimento Dacromet antes de as peças saírem das nossas instalações.

Compreender a ASTM B117

A norma ASTM B117 é a referência da indústria para este processo. Descreve como operar um aparelho de pulverização de sal. Colocamos as peças revestidas numa câmara selada.

No interior, é criado um nevoeiro aquecido de água salgada. Este ambiente altamente corrosivo acelera a ferrugem. Monitorizamos as peças para ver quanto tempo o revestimento Dacromet aguenta.

Parâmetros-chave de teste

Controlamos rigorosamente o ambiente de teste para obter dados fiáveis.

| Parâmetro | Valor padrão | Objetivo |

|---|---|---|

| Solução salina | 5% NaCl | Para imitar um ambiente marinho agressivo |

| Temperatura | 35°C (95°F) | Para acelerar o processo de corrosão |

| Nível de pH | 6.5 - 7.2 | Para garantir a consistência e a repetibilidade dos ensaios |

Interpretação dos resultados dos ensaios de corrosão por flocos de zinco

Quando executamos um Ensaio ASTM de projeção salina Dacromet Nas peças, procuramos dois tipos de corrosão. O primeiro é a ferrugem branca, que é óxido de zinco. Isto é expetável. Mostra que o revestimento está a funcionar.

O ponto crítico é o aparecimento de ferrugem vermelha. A ferrugem vermelha indica que o aço subjacente está a corroer. O tempo que a ferrugem vermelha demora a formar-se é a métrica chave.

Este atraso deve-se ao facto de o revestimento proteção sacrificial5. Os flocos de zinco na camada Dacromet corroem primeiro, protegendo o substrato de aço. Isto é fundamental para o funcionamento dos revestimentos de flocos de zinco.

Para além da ASTM B117

Embora o B117 seja uma óptima base de referência, não é a única norma. Outros protocolos podem oferecer informações mais realistas, dependendo da aplicação.

Ensaios de corrosão cíclica

Para peças expostas a mudanças climáticas, os testes cíclicos são melhores. Normas como a SAE J2334 alternam entre nevoeiro salino, ar seco e humidade elevada. Este ciclo reflecte frequentemente as condições do mundo real de forma mais precisa do que uma névoa salina constante. Os resultados do ensaio de corrosão por flocos de zinco são muito reveladores para os componentes automóveis.

No PTSMAKE, ajudamo-lo a selecionar o teste que corresponde ao ambiente de utilização final do seu produto. Isso garante que a validação seja significativa.

Testes normalizados como o ASTM B117 fornecem uma base fiável para o desempenho do Dacromet. Compreender como interpretar os resultados e escolher o teste correto - quer seja constante ou cíclico - é fundamental para garantir que as suas peças cumprem os exigentes requisitos de resistência à corrosão do mundo real.

O Dacromet consegue lidar com aplicações de alta temperatura?

A teoria é uma coisa, mas o desempenho é tudo. Para compreender verdadeiramente a resistência ao calor do Dacromet, analisamos a sua utilização em alguns dos locais mais quentes de um veículo.

Testes no mundo real: Componentes do motor

Já vimos o revestimento Dacromet aplicado a peças diretamente no compartimento do motor. Estes componentes enfrentam temperaturas elevadas e ciclos térmicos constantes.

Teste de esforço do sistema de escape

Os suspensores e fixadores de escape são os principais candidatos. Necessitam de uma proteção fiável contra a corrosão a alta temperatura para evitar falhas. Os nossos testes confirmam a sua estabilidade.

| Tipo de revestimento | Desempenho a 300°C (100 horas) | Estado de corrosão |

|---|---|---|

| Dacrometo | Sem descamação, descoloração mínima | Sem ferrugem vermelha |

| Zincagem | Descoloração significativa, descamação | Ferrugem vermelha visível |

Quando analisamos o desempenho, temos de olhar para além do calor estático. O verdadeiro desafio para qualquer revestimento é o ciclo térmico - a constante expansão e contração devido ao aquecimento e arrefecimento.

Desempenho em ciclos térmicos

Um revestimento que não consiga lidar com estas mudanças irá rachar e falhar. Isto expõe o metal de base à corrosão.

Adesão após ciclo

O revestimento Dacromet mantém a sua ligação ao substrato de aço excecionalmente bem. Observámos que a sua estrutura em camadas parece acomodar esta tensão sem comprometer a integridade.

Isto evita a descamação habitualmente observada em revestimentos de menor qualidade.

Proteção contra a corrosão a alta temperatura

A questão fundamental é saber se o revestimento continua a proteger após a exposição ao calor. Uma peça com bom aspeto mas que enferruja é um fracasso. O Dacromet continua a oferecer proteção contra factores como o sal da estrada, mesmo depois de suportar o calor do motor. Previne eficazmente problemas como corrosão galvânica6 entre componentes unidos.

Com base nos estudos dos nossos clientes, os resultados são claros.

| Estado dos componentes | Teste de pulverização de sal (horas até à ferrugem vermelha) |

|---|---|

| Nova peça Dacromet | > 800 horas |

| Peça Dacromet termicamente reciclada | > 750 horas |

O Dacromet prova o seu valor em aplicações reais de elevado calor, como peças de motor e de escape. O revestimento mantém uma excelente aderência e proteção contra a corrosão, mesmo após exposição repetida ao stress térmico, tornando-o uma escolha fiável para ambientes exigentes.

Compreender as propriedades de fricção dos fixadores revestidos com Dacromet

Os engenheiros perguntam frequentemente sobre o binário, a pré-carga e o atrito. Conseguir a pré-carga correta, ou carga de aperto, é fundamental para a integridade da junta. O binário que aplica não é todo convertido em força de aperto útil.

O desafio da fricção

Uma grande parte do binário aplicado supera o atrito. Isto ocorre sob a cabeça do parafuso e nas roscas. O coeficiente de fricção determina esta relação. Um coeficiente estável é essencial.

Coeficientes de atrito típicos

| Tipo de revestimento | Coeficiente de fricção típico (μ) |

|---|---|

| Aço liso (oleado) | 0.18 - 0.25 |

| Zincado | 0.14 - 0.20 |

| Revestimento Dacromet | 0.10 - 0.15 |

| Galvanizado por imersão a quente | 0.16 - 0.28 |

Isto mostra porque é que os valores de fricção dos fixadores Dacromet são preferidos.

Mergulhar mais fundo no binário-tensão

A relação entre o binário aplicado e a tensão resultante não é linear. É fortemente influenciada pelas propriedades da superfície do revestimento. O revestimento Dacromet oferece uma vantagem significativa neste domínio.

A sua estrutura de flocos de zinco e de alumínio, mantidos num aglutinante, cria uma superfície lisa e lubrificante. Não se trata apenas de um valor de fricção mais baixo. Trata-se de consistência.

Compreender o comportamento do binário-tensão

Quando analisamos o comportamento da tensão de binário, o objetivo é a consistência. Um revestimento com uma ampla gama de fricção significa uma pré-carga imprevisível. Isto pode levar à falha da junta ou a uma tensão excessiva no fixador.

A lubrificação inerente ao revestimento Dacromet ajuda a estabilizar o coeficiente de fricção ao longo de vários ciclos de aperto. Os nossos testes demonstram que mantém uma janela de fricção estreita. Esta previsibilidade é vital para a montagem automatizada. Garante que um valor de binário especificado fornece consistentemente a carga de aperto necessária. Os engenheiros podem utilizar um único e fiável Fator K7 nos seus cálculos.

Comparação de estabilidade

| Caraterística | Revestimento Dacromet | Zincagem standard |

|---|---|---|

| Consistência de fricção | Elevado | Moderado a baixo |

| Resistência ao desgaste | Excelente | Justo |

| Dispersão de pré-carga | Baixa | Elevado |

| Controlo de montagem | Superior | Padrão |

Esta estabilidade reduz o risco de os fixadores ficarem demasiado soltos ou demasiado apertados.

A obtenção de uma pré-carga correta depende da gestão do coeficiente de atrito. O comportamento consistente de binário-tensão do revestimento Dacromet oferece fiabilidade em aplicações de engenharia, garantindo que os fixadores funcionam exatamente como foram concebidos. Esta previsibilidade é fundamental para montagens de elevado desempenho.

Pode o Dacromet substituir o aço inoxidável em projectos sensíveis em termos de custos?

A escolha do material correto é fundamental. Especialmente quando se trata de equilibrar o custo e o desempenho.

O revestimento de Dacromet em peças de aço é frequentemente mencionado. Poderá realmente substituir o aço inoxidável?

A resposta depende das necessidades do seu projeto. Vamos compará-los diretamente.

Custo inicial vs. valor a longo prazo

| Caraterística | Aço revestido a Dacromet | Aço inoxidável (por exemplo, 304) |

|---|---|---|

| Custo do material | Inferior | Mais alto |

| Resistência à corrosão | Excelente (superfície) | Excelente (inerente) |

| Aplicação | Fixadores, suportes | Médico, de qualidade alimentar |

Este quadro mostra a relação de compromisso básica. O Dacromet oferece uma proteção económica. O aço inoxidável oferece uma proteção integrada.

Quando se avaliam alternativas aos fixadores 304, a discussão centra-se frequentemente na durabilidade. A comparação entre a durabilidade do Dacromet e a do aço inoxidável nem sempre é direta. A resistência à corrosão do aço inoxidável é inerente à liga. Os riscos não comprometem a sua proteção.

O revestimento Dacromet, por outro lado, é um tratamento de superfície. Proporciona uma barreira robusta. Os nossos testes mostram que é excelente em testes de pulverização de sal, superando frequentemente os tipos de aço inoxidável básicos. No entanto, um risco profundo pode expor o aço de base. Isto pode levar a ferrugem localizada se a proteção sacrificial do revestimento for ultrapassada.

Desempenho em ambientes específicos

| Ambiente | Recomendação Dacromet | Recomendação de aço inoxidável |

|---|---|---|

| Automóvel geral | Excelente | Muitas vezes exagerado |

| Marítimo / Alto teor de cloreto | Bom, mas atenção aos danos | Preferenciais |

| Alta abrasão | Utilizar com precaução | Superior |

| Alta temperatura | Limitada | Excelente |

Para muitas aplicações industriais, o Dacromet é uma excelente escolha. Evita problemas como corrosão galvânica8 ao combinar com componentes de alumínio. Este é um desafio comum que ajudamos os clientes da PTSMAKE a enfrentar. A escolha não é apenas sobre o custo, mas sobre a engenharia inteligente para o ambiente de aplicação específico.

O revestimento Dacromet oferece poupanças de custos significativas e uma excelente proteção da superfície, tornando-o uma forte alternativa ao aço inoxidável em muitas aplicações. No entanto, a durabilidade inerente do aço inoxidável é superior em ambientes abrasivos ou altamente corrosivos, onde é provável a ocorrência de danos na superfície.

A incomparável resistência à névoa salina do Dacromet - com dados reais

Os dados não mentem. Na PTSMAKE, confiamos em números concretos para verificar o desempenho. É por isso que submetemos o revestimento Dacromet a testes rigorosos.

Os resultados mostram consistentemente a sua proteção superior contra a corrosão. Vejamos os dados dos nossos testes de laboratório.

O teste de 1000 horas de névoa salina

Efectuámos testes de resistência à corrosão a longo prazo. Este teste imita condições ambientais extremas. O objetivo é levar o revestimento ao seu limite.

Resultados dos testes a 1000 horas

O desempenho das peças revestidas por pulverização salina durante 1000 horas foi excecional.

| Parâmetro | Observação |

|---|---|

| Norma de ensaio | ASTM B117 |

| Duração | Mais de 1000 horas |

| Ferrugem vermelha | Mínimo a nenhum |

| Integridade do revestimento | Intacto |

Os dados confirmam que o Dacromet proporciona uma proteção fiável e duradoura.

Embora os testes normalizados sejam cruciais, as aplicações no mundo real contam a história completa. Muitos revestimentos têm um bom desempenho num ambiente de laboratório controlado. No entanto, falham frequentemente quando expostos a condições variáveis do mundo real.

É aqui que o revestimento Dacromet brilha verdadeiramente. A sua composição única proporciona uma proteção consistente e a longo prazo que vai para além do laboratório.

Teste de resistência à corrosão a longo prazo

Vimos a sua durabilidade em primeira mão com peças que fabricámos para a indústria marítima. Estes componentes enfrentam uma exposição constante à água salgada. Precisam de um acabamento que não desista.

Dacromet vs. Zincagem padrão

Depois de trabalharmos com os nossos clientes, comparámos as peças revestidas com Dacromet com as que utilizam a zincagem tradicional. A diferença ao longo do tempo é significativa. O revestimento de zinco mostra sinais de falha muito mais cedo sob as mesmas condições.

| Tipo de revestimento | 500 horas (ASTM B117) | 1000 horas (ASTM B117) |

|---|---|---|

| Revestimento Dacromet | Sem ferrugem vermelha | Minimal Red Rust |

| Zincagem | Ferrugem vermelha visível | Corrosão severa |

A estrutura multi-camadas do Dacromet cria uma barreira superior. Também proporciona proteção sacrificial9, que impede ativamente a corrosão do substrato de aço. Este mecanismo de dupla ação é a razão pela qual dura muito mais tempo.

Os testes laboratoriais confirmam o desempenho superior do Dacromet. Os dados do nosso teste de pulverização salina de 1000 horas mostram um nível mínimo de ferrugem. Supera consistentemente o desempenho do revestimento de zinco, tornando-o uma escolha fiável para peças expostas a ambientes agressivos e corrosivos.

Como equilibrar a espessura do revestimento e o ajuste em montagens de precisão

Ao conceber montagens com jogo ao nível do mícron, cada nanómetro conta. Um revestimento padrão pode facilmente consumir todo o seu orçamento de tolerância.

É aqui que o controlo preciso se torna crítico para o sucesso.

Ajuste de revestimento de tolerância apertada

Os engenheiros enfrentam frequentemente uma escolha difícil. Têm de escolher entre a resistência à corrosão e a precisão dimensional. Mas não é necessário sacrificar uma coisa pela outra.

É possível efetuar um ajuste eficaz do revestimento com tolerâncias apertadas. Requer um conhecimento profundo do próprio processo de revestimento.

O papel do controlo da espessura do Dacromet

O revestimento Dacromet é uma excelente solução neste domínio. O seu processo de aplicação permite uma consistência notável. Isto ajuda a manter o ajuste e a função originais do design.

| Caraterística | Impacto na adaptação |

|---|---|

| Aplicação de película fina | Alteração dimensional mínima |

| Sem fragilização por hidrogénio | Preserva a integridade da peça |

| Cobertura consistente | Comportamento de montagem previsível |

Este nível de controlo é essencial para componentes de alta precisão.

Dominar o revestimento para montagens de precisão

Alcançar o equilíbrio correto não é uma questão de adivinhação. Trata-se de uma abordagem sistemática à seleção e aplicação do revestimento.

Na PTSMAKE, orientamos os engenheiros neste processo. Concentramo-nos na forma como o revestimento interage com as tolerâncias especificadas desde o início da fase de conceção.

Compreender a deposição de revestimento

O método de aplicação afecta diretamente a espessura. Por exemplo, a aplicação por imersão e rotação para o revestimento Dacromet proporciona uma camada uniforme. Isto é diferente da galvanoplastia, que pode acumular-se nas arestas.

Os nossos testes mostram que a espessura consistente é fundamental. Ajudamos os clientes a compreender como cada processo afecta as dimensões da montagem final. Isto evita retrabalho dispendioso mais tarde.

Este processo envolve um sistema de flocos de zinco e alumínio num aglutinante de cromato. O revestimento proporciona uma excelente proteção sacrificial10 sem alterar significativamente as dimensões da peça.

Planeamento para variação de espessura

Mesmo o processo mais controlado tem variações. A chave é tê-la em conta no projeto. Trabalhamos com os clientes para definir os intervalos de espessura aceitáveis.

| Grau | Espessura típica (μm) | Utilização comum |

|---|---|---|

| Dacromet 320 | 5-8 μm | Resistência à corrosão padrão |

| Dacromet 500 | 8-12 μm | Elevada resistência à corrosão |

Ao especificar a classe e o processo corretos, garantimos que o revestimento cumpre os requisitos de ajuste e desempenho. Esta abordagem proactiva é fundamental para o sucesso do ajuste de revestimentos de tolerância apertada.

A gestão de montagens com tolerâncias ao nível do mícron requer um enfoque no controlo do revestimento. O revestimento Dacromet proporciona a consistência de espessura necessária, assegurando que tanto a precisão dimensional como a proteção contra a corrosão são alcançadas sem compromisso no produto final.

As melhores alternativas ao Dacromet e quando usá-las em seu lugar

Embora o Dacromet tenha sido uma escolha fiável, a indústria está a mudar. Os regulamentos ambientais e as novas exigências de desempenho requerem alternativas. Orientamos frequentemente os clientes para opções modernas e sem crómio.

Dois dos mais comuns são os revestimentos Geomet e Magni. Cada um serve um objetivo específico. Compreender os seus pontos fortes é fundamental para selecionar o acabamento certo para as suas peças. Esta escolha afecta a durabilidade e a conformidade.

Quando escolher Geomet

Geomet é um substituto direto e amigo do ambiente do Dacromet. Oferece uma proteção contra a corrosão comparável sem utilizar crómio. Isto faz com que seja um produto de eleição para muitas aplicações automóveis e industriais actuais.

Quando escolher Magni

Os revestimentos Magni são uma família de acabamentos especializados. Proporcionam frequentemente uma maior durabilidade ou propriedades específicas, como a fricção controlada. São ideais para ambientes de elevado desempenho ou de exigência única.

Escolher o revestimento certo envolve olhar para além da simples resistência à corrosão. No PTSMAKE, analisamos todo o ciclo de vida da peça. Isso inclui montagem, exposição ambiental e requisitos de desempenho.

Dacromet vs Geomet Coating

Quando os clientes avaliam o revestimento Dacromet vs Geomet, o principal fator é frequentemente a conformidade ambiental. O Geomet é um sistema completamente isento de cromo. Proporciona uma excelente proteção de película fina através de uma composição de flocos de zinco e alumínio. Isso garante que as peças atendam aos padrões ambientais modernos sem sacrificar o desempenho. É uma excelente alternativa para uso geral.

Durabilidade Magni vs Dacromet

A discussão sobre a durabilidade de Magni vs Dacromet é diferente. O Magni não é um produto único, mas uma gama de sistemas. Alguns são concebidos para uma resistência extrema à abrasão. Outros têm revestimentos superiores integrados para uma fricção consistente, crucial para fixadores roscados. Os revestimentos Magni destacam-se frequentemente onde proteção sacrificial11 só por si não é suficiente, sendo necessária uma maior resistência física.

Segue-se uma comparação rápida baseada nas nossas discussões típicas de projectos.

| Caraterística | Revestimento Geomet | Revestimento Magni |

|---|---|---|

| Caso de utilização principal | Proteção geral contra a corrosão | Alto desempenho, necessidades especializadas |

| Ambiental | Sem cromo | Frequentemente sem crómio |

| Vantagem chave | Substituição ecológica do Dacromet | Propriedades adaptadas (por exemplo, fricção) |

| Melhor para | Indústria automóvel, indústria geral | Parafusos de alta tensão, peças exigentes |

Esta tabela ajuda os nossos clientes a restringir rapidamente as suas opções.

A seleção do revestimento adequado é crucial. Geomet serve como um substituto moderno e ecológico para uso geral. A Magni oferece um conjunto de revestimentos especializados e de alta durabilidade para aplicações onde a proteção padrão não é suficiente. A melhor escolha depende das suas necessidades específicas de desempenho e conformidade.

Porque é que as cadeias de fornecimento globais estão a voltar-se para os componentes revestidos com dacrometo

No mercado global atual, a simplicidade é fundamental. As cadeias de abastecimento estendem-se pelos continentes. A gestão de diferentes normas e fornecedores torna-se um grande desafio.

É aqui que o revestimento Dacromet mostra a sua força. Oferece uma norma única e global. Isto simplifica tudo, desde o aprovisionamento à logística.

O poder de uma norma global

O fornecimento global da Dacromet significa que obtém a mesma qualidade em todo o lado. Esta é uma enorme vantagem para as empresas multinacionais. Reduz significativamente a complexidade.

| Caraterística | Revestimento tradicional | Revestimento Dacromet |

|---|---|---|

| Padrão global | Varia consoante a região | Consistente a nível mundial |

| Verificação de fornecedores | Complexas, múltiplas normas | Especificação única e simplificada |

| Controlo de qualidade | Resultados inconsistentes | Desempenho uniforme |

Esta normalização tem um impacto direto na eficiência da cadeia de abastecimento. Elimina variáveis e simplifica as operações.

Reduzir o risco e melhorar a logística

Os revestimentos são vitais para uma gestão eficaz dos riscos da cadeia de abastecimento. Devem ter um desempenho fiável, independentemente do local onde são aplicados. O Dacromet proporciona esta previsibilidade. É uma tecnologia licenciada com aplicadores auditados em todo o mundo.

Isto garante que um componente revestido na Ásia cumpre exatamente as mesmas especificações que um revestido na Europa. Esta rede global oferece flexibilidade. Se um fornecedor tiver problemas, pode mudar para outro sem ter de requalificar um novo processo de revestimento. Isto constrói resiliência da cadeia de abastecimento12.

Vantagens da logística e do sourcing

Com uma norma unificada, as equipas de aquisição podem adquirir componentes com maior confiança. Não estão presas a uma única região. Esta flexibilidade é uma ferramenta poderosa contra as perturbações.

Segue-se uma análise do impacto desta situação na cadeia de abastecimento.

| Área | Impacto da normalização do Dacromet |

|---|---|

| Aprovisionamento | Capacidade de se abastecer numa rede global de aplicadores aprovados. |

| Logística | Numeração simplificada de peças e gestão de inventário em todas as regiões. |

| Qualidade | Redução da necessidade de ensaios redundantes em diferentes instalações. |

| Risco | Menor risco de interrupção do fornecimento devido a questões regionais. |

No PTSMAKE, vemos este benefício em primeira mão. Os nossos clientes do sector automóvel e eletrónico necessitam de peças que cumpram normas globais rigorosas. A utilização de um revestimento como o Dacromet ajuda-nos a obter essa consistência.

A normalização global do Dacromet simplifica o aprovisionamento e a logística. Esta consistência reduz a variabilidade e fortalece toda a cadeia de fornecimento, tornando-a um elemento-chave na gestão moderna do risco da cadeia de fornecimento para componentes revestidos.

Tudo sobre compatibilidade de roscas em montagens revestidas com Dacromet

O revestimento Dacromet oferece uma fantástica proteção contra a corrosão. No entanto, acrescenta uma camada de espessura. Se não for gerido corretamente, isto pode criar problemas significativos com a compatibilidade das roscas.

Temos de examinar os pormenores fundamentais. Isto inclui rácios de enchimento de roscas e acumulação de revestimento. Uma compreensão clara é essencial para montagens bem sucedidas.

Porque é que o envolvimento é importante

Adequado Engate de rosca Dacromet assegura uma união fiável e segura. Um mau ajuste pode levar à falha do fixador sob carga. Temos de controlar com precisão a espessura do revestimento.

| Fator | Impacto nos fios | Solução |

|---|---|---|

| Acumulação de revestimento | Aumenta o diâmetro do fixador | Ajustar as tolerâncias das roscas |

| Rácio de enchimento da rosca | Reduz a profundidade da rosca | Rebaixo de pré-revestimento |

| Compatibilidade de acasalamento | Causa interferência | Especificar os subsídios adequados |

O desafio da acumulação de revestimento

O principal problema com Revestimento Dacromet nos fios é a sua espessura física. Mesmo uma camada fina pode alterar completamente o ajuste. Isto transforma um fixador normal num fixador que não pode ser montado. Esta é uma falha frequente que vemos.

O revestimento acumula-se frequentemente de forma irregular. Tende a ser mais espesso nas raízes da rosca do que nas cristas. Isto altera diretamente a forma como um parafuso e uma porca encaixam. Muitos dos problemas da linha de montagem começam exatamente aqui.

Encaixe e enchimento de rosca

Compatibilidade do revestimento com os parafusos e porcas requer um planeamento cuidadoso. Temos de ter em conta o revestimento de ambas as peças. Se ambas receberem um revestimento padrão sem ajustes de tolerância, provavelmente não encaixarão.

Isto pode criar um efeito indesejado ajuste de interferência13. Isto pode causar danos na rosca, escoriações ou gripagem completa durante o processo de montagem.

A partir da nossa investigação em colaboração com os clientes, há ajustamentos específicos que não são negociáveis. O quadro abaixo ilustra uma situação comum.

| Especificação da linha | Antes do revestimento | Após revestimento com Dacromet |

|---|---|---|

| Diâmetro maior (parafuso) | M10x1,5 (9,98 mm) | 10,00 mm (+20µm) |

| Diâmetro menor (porca) | M10x1,5 (8,37 mm) | 8,35 mm (-20µm) |

| Em forma | Ajuste de folga | Interferência / No-Go |

Na PTSMAKE, discutimos sempre estas tolerâncias com os clientes antes da produção. Este simples passo evita atrasos dispendiosos e garante o funcionamento perfeito dos componentes. Ajudamos a conceber as roscas especificamente para o processo de revestimento.

A espessura do revestimento Dacromet é um fator crítico de conceção, que afecta o engate da rosca e a compatibilidade do acoplamento. O planeamento proactivo das tolerâncias das roscas antes do revestimento é essencial para evitar falhas na montagem e garantir a integridade estrutural do fixador.

Como prolongar a vida útil das ferragens de exterior com Dacromet

A teoria é uma coisa, mas ver uma solução a funcionar no mundo real é o que realmente importa. O revestimento Dacromet não é apenas um sucesso de laboratório. Prova o seu valor diariamente em alguns dos ambientes mais desafiantes que se possa imaginar.

Isto é especialmente verdade para o hardware de exterior. Analisaremos três sectores-chave onde este revestimento anticorrosivo para exteriores faz uma enorme diferença: marinha, energias renováveis e construção. Cada um deles tem desafios únicos.

| Ambiente | Desafio primário | Hardware comum |

|---|---|---|

| Marinha | Spray de água salgada | Acessórios do convés, parafusos do motor |

| Renováveis | Exposição ao clima | Parafusos da base da turbina |

| Construção | Humidade e produtos químicos | Fixadores estruturais |

Estes sectores dependem de fixadores e ferragens que possam resistir ao ataque constante dos elementos.

Ambientes marinhos: O derradeiro teste

A água salgada é incrivelmente corrosiva. Já vi revestimentos padrão falharem em meses em plataformas offshore ou projectos de construção naval. O Dacromet para parafusos exteriores proporciona uma barreira fina e não electrolítica que resiste eficazmente a este ataque salino. Protege tudo, desde suportes de motor a fixadores de corrimão, contra a deterioração rápida.

Energias renováveis: A fiabilidade é fundamental

Considere-se os parafusos que seguram uma turbina eólica. Estão expostos à chuva, ao gelo e à radiação UV durante décadas. Uma falha aqui é catastrófica e de reparação dispendiosa. O revestimento Dacromet assegura que estas ligações críticas permanecem seguras e livres de corrosão, maximizando a vida útil e a segurança operacional. Isto evita problemas como proteção sacrificial14 sendo a única linha de defesa.

Estaleiros de construção: Construídos para durar

Na construção, os elementos de fixação para pontes, edifícios e infra-estruturas estão frequentemente expostos antes de serem fechados. Enfrentam a chuva, os produtos químicos do solo e a abrasão física. Um revestimento anticorrosivo de grau exterior como o Dacromet proporciona uma proteção crucial no início da vida útil. Isto assegura que a integridade estrutural não é comprometida desde o início do projeto.

| Indústria | Exemplo de componente | Benefício do Dacromet |

|---|---|---|

| Marinha | Parafusos do veio da hélice | Resiste à corrosão da água salgada |

| Renováveis | Suportes para painéis solares | Resistência às intempéries a longo prazo |

| Construção | Parafusos de ancoragem da fundação | Protege contra a humidade do solo |

Na PTSMAKE, recomendamos frequentemente o Dacromet para peças destinadas a estas aplicações exigentes.

O revestimento Dacromet é uma solução comprovada em ambientes difíceis. Proporciona um revestimento anticorrosivo fiável de grau exterior para hardware crítico. Desde aplicações marítimas a aplicações de construção, prolonga efetivamente a vida útil de componentes como parafusos exteriores, garantindo um desempenho e segurança a longo prazo.

O papel da cura no desempenho do Dacromet - e como fazê-lo corretamente

A cura não é apenas uma questão de secagem. Trata-se de uma reação química crucial. Este passo transforma o revestimento líquido de Dacromet numa camada protetora duradoura.

O Triângulo de Cura

É essencial obter a temperatura correta de cura do Dacromet. O tempo e o fluxo de ar são também factores vitais. Se um deles não estiver correto, o desempenho será significativamente afetado.

Parâmetros chave de cura

| Parâmetro | Importância | Gama comum |

|---|---|---|

| Temperatura | Elevado | 280-330°C |

| Tempo | Elevado | 15-30 minutos |

| Fluxo de ar | Médio | Varia consoante o forno |

Este processo de cozedura do revestimento de flocos de zinco tem de ser preciso. Garante que o revestimento atinge a máxima resistência à corrosão e durabilidade.

A ciência do processo de cozedura do revestimento de flocos de zinco

O processo de cura, ou "cozedura", consegue três coisas. Evapora o solvente de transporte. Cura a resina aglutinante. E estabelece a estrutura de proteção final do revestimento.

O papel crítico da temperatura

A temperatura de cura do Dacromet tem um impacto direto na matriz do revestimento. Os nossos testes internos mostram que um desvio de 10°C pode reduzir a resistência à névoa salina. A janela para resultados óptimos é estreita.

Se a temperatura for demasiado baixa, o revestimento permanece macio. Falta-lhe a dureza e a aderência necessárias. Isto leva a uma falha prematura no terreno.

Se for demasiado elevado, o aglutinante pode tornar-se frágil. Isto provoca microfissuras, o que compromete a barreira protetora do revestimento Dacromet.

Tempo de cura e seus efeitos

O tempo é tão importante como a temperatura. A duração correta permite a reticulação completa da resina. Também facilita a sinterização15 de flocos metálicos, criando um escudo forte.

O tempo ideal depende da massa e da geometria da peça.

| Tipo de componente | Tempo de cura típico |

|---|---|

| Peças pequenas e finas | 15-20 minutos |

| Peças grandes e espessas | 25-30+ minutos |

Controlo de qualidade na cura

Utilizamos o perfil térmico para mapear as temperaturas do forno. Isto assegura que cada peça atinge a temperatura pretendida durante o período necessário. Testes regulares de aderência e espessura após a cura confirmam que o processo foi bem sucedido. Trata-se de dados, não de suposições.

A cura correta do Dacromet é uma ciência precisa. Exige um controlo rigoroso da temperatura e do tempo. Parâmetros incorrectos conduzem a revestimentos frágeis ou moles, comprometendo a resistência à corrosão. Um controlo de qualidade consistente não é negociável para um desempenho fiável do revestimento de flocos de zinco.

Como o PTSMAKE proporciona precisão e confiabilidade em peças revestidas com Dacromet

Falar é fácil, mas o que importa são os resultados. No fabrico, os dados provam a capacidade. No PTSMAKE, não nos limitamos a afirmar a precisão. Nós a demonstramos com resultados mensuráveis.

Os nossos clientes precisam de peças que funcionem de forma consistente em condições difíceis. Vejamos um exemplo do mundo real.

Desempenho dos fixadores para automóveis

Um cliente do sector automóvel necessitava de parafusos com uma resistência superior à corrosão. Necessitavam de peças que pudessem resistir a sais de estrada agressivos e à exposição ambiental.

| Métrica | Fornecedor anterior | Solução PTSMAKE |

|---|---|---|

| Início da corrosão | < 480 horas | > 1000 horas |

| Uniformidade do revestimento | Inconsistente | ± 3 microns |

| Taxa de rejeição | 4.5% | < 0,1% |

Estes dados revelam uma clara melhoria. Destacam o nosso empenho em fornecer soluções de revestimento Dacromet fiáveis.

Acreditamos na transparência. É por isso que nos baseamos em dados para demonstrar a eficácia do nosso processo de revestimento Dacromet. Não se trata apenas de aplicar um revestimento; trata-se de criar uma camada protetora com um desempenho impecável.

Excelência de revestimento orientada por dados

Vamos aprofundar as métricas de desempenho. Para muitos engenheiros, a principal preocupação é a forma como um revestimento se mantém ao longo do tempo. Validamos isto através de testes rigorosos.

Os nossos testes internos confirmam a experiência dos nossos clientes. Depois de colaborar com os nossos clientes, reunimos dados que reforçam a nossa posição como fornecedor fiável de revestimento de flocos de zinco na China. Os dados de um teste padronizado Teste de pulverização salina16 é particularmente revelador.

| Parâmetro de desempenho | Norma da indústria | PTSMAKE Resultado médio |

|---|---|---|

| Resistência à ferrugem vermelha (horas) | 720 | 1000+ |

| Espessura do revestimento (μm) | 8-12 | 8-10 (Consistente) |

| Fator K (Binário-Tensão) | 0.15 ± 0.03 | 0.14 ± 0.01 |

| Adesão (hachura cruzada) | Classe ISO 1-2 | Classe ISO 0 |

É por este nível de desempenho que as empresas que procuram um parceiro fiável nos escolhem. Como fornecedor especializado de ‘parafusos PTSMAKE Dacromet’, compreendemos que os valores de binário consistentes e a durabilidade a longo prazo são fundamentais. O nosso controlo de processos garante que cada lote cumpre estas especificações exigentes.

Estes resultados não são acidentais. Resultam de um controlo preciso da aplicação e de controlos de qualidade minuciosos. Esta abordagem baseada em dados garante a fiabilidade desde a primeira até à última peça.

Os nossos estudos de caso e dados validam o nosso compromisso com a qualidade. Os resultados mostram que o processo de revestimento Dacromet da PTSMAKE oferece uma resistência superior à corrosão e um desempenho consistente, construindo uma confiança a longo prazo com os nossos parceiros.

Obtenha uma solução personalizada de revestimento Dacromet da PTSMAKE

Procura uma resistência superior à corrosão e componentes concebidos com precisão? Contacte a PTSMAKE hoje mesmo para obter um orçamento rápido e competitivo de peças CNC revestidas com Dacromet. Confie na nossa experiência comprovada e nos nossos padrões globais para melhorar os seus projectos industriais. Envie o seu pedido de informação e descubra agora a proteção da próxima geração!

Descubra a ciência por detrás da forma como os diferentes revestimentos protegem o metal da corrosão. ↩

Saiba como este processo eletroquímico impede ativamente a formação de ferrugem no metal de base. ↩

Saiba como este processo eletroquímico protege o metal de base da corrosão. ↩

Compreenda este modo de falha comum para melhorar a fiabilidade das suas montagens roscadas. ↩

Descubra como um metal corrói para proteger outro neste processo químico anti-corrosão fundamental. ↩

Compreender como este processo eletroquímico acelera a corrosão e como os revestimentos a previnem. ↩

Saiba como o fator K simplifica os cálculos de pré-carga e melhora a integridade da junta. ↩

Compreender como metais diferentes podem causar falhas e como evitá-las nos seus projectos. ↩

Compreender como este processo eletroquímico protege ativamente o metal de base da ferrugem. ↩

Saiba como esta propriedade previne eficazmente a corrosão do metal de base. ↩

Saiba como este processo eletroquímico protege ativamente o metal base contra a corrosão. ↩

Saiba mais sobre como criar uma cadeia de fornecimento robusta e adaptável para os seus componentes. ↩

Saiba como o ajuste de interferência afecta o desempenho do fixador e como geri-lo nos seus projectos. ↩

Compreender como este revestimento se corrói primeiro para proteger a base metálica subjacente. ↩

Saiba como este processo une flocos metálicos sem derreter, criando uma barreira protetora superior. ↩

Saiba mais sobre este teste crucial padrão da indústria para avaliar a resistência à corrosão em amostras revestidas. ↩