As suas peças maquinadas em CNC enfrentam desafios constantes de desgaste, corrosão e desempenho em ambientes industriais exigentes. Os acabamentos de superfície padrão falham frequentemente quando as peças têm de manter a precisão sob cargas pesadas, exposição a químicos ou condições de elevada fricção.

A cromagem transforma as peças maquinadas por CNC em componentes duráveis e de precisão que resistem ao desgaste e à corrosão, mantendo tolerâncias apertadas. Este tratamento de superfície prolonga a vida útil das peças, reduz os custos de manutenção e proporciona um desempenho consistente em aplicações aeroespaciais, automóveis, hidráulicas e de fabrico.

Este guia cobre tudo o que precisa de saber sobre cromagem para peças de precisão. Irei guiá-lo através de diferentes tipos de revestimento, considerações sobre materiais, controlo de tolerâncias e como escolher a abordagem correta para os requisitos específicos da sua aplicação.

Porque é que a cromagem melhora os componentes críticos para o desempenho

Ao conceber componentes de desempenho crítico, o material de base é apenas metade da história. O acabamento da superfície determina frequentemente a verdadeira longevidade e fiabilidade de uma peça. É aqui que os tratamentos de superfície de desempenho entram em ação.

As principais vantagens da cromagem

A cromagem para peças industriais oferece um poderoso trio de vantagens. Cria uma barreira que aumenta significativamente a durabilidade.

Resistência superior ao desgaste

A principal vantagem é a dureza excecional. Esta camada protege os componentes contra a fricção e a abrasão, prolongando a sua vida útil.

Proteção inigualável contra a corrosão

O crómio é naturalmente resistente à oxidação. Isto torna-o um escudo ideal contra a humidade e os agentes corrosivos.

| Caraterística | Componente não galvanizado | Componente cromado |

|---|---|---|

| Dureza | Moderado | Muito elevado |

| Risco de corrosão | Elevado | Muito baixo |

| Tempo de vida | Padrão | Alargado |

Para além da superfície: Garantir a estabilidade a longo prazo

Os benefícios da cromagem vão mais além da simples proteção. O processo é fundamental para manter a integridade do projeto original do componente ao longo do tempo, especialmente para as peças que maquinamos no PTSMAKE.

Manutenção da precisão dimensional

Para peças de alta precisão, mesmo alterações microscópicas podem levar a falhas. A cromagem dura adiciona uma camada fina e uniforme que fixa as dimensões do componente. Isto evita que o desgaste altere as tolerâncias críticas durante o funcionamento. Os nossos testes demonstram que esta estabilidade é fundamental em máquinas de ciclo elevado.

Este processo também ajuda a gerir a expansão térmica. O revestimento actua como uma barreira estável, o que é essencial para os componentes que funcionam a temperaturas variáveis. Em algumas aplicações, a presença de microfissuras1 na camada de cromo podem até melhorar o desempenho. Estas pequenas fissuras podem reter lubrificantes, reduzindo ainda mais a fricção nas peças móveis.

Tipos de galvanização para aplicações industriais

Diferentes aplicações requerem diferentes abordagens. Compreender a distinção é vital para uma especificação correta.

| Tipo de revestimento | Utilização primária | Caraterística-chave |

|---|---|---|

| Cromo duro | Peças industriais | Funcional, elevada dureza |

| Cromo decorativo | Acabamentos automotivos | Estética, camada fina |

| Cromo preto | Ferramentas ópticas | Refletividade reduzida |

A cromagem proporciona uma resistência excecional ao desgaste e à corrosão. Também assegura uma estabilidade dimensional a longo prazo, tornando-a um tratamento de superfície de desempenho vital para peças industriais que requerem fiabilidade e precisão em condições exigentes.

A decomposição completa dos tipos de cromagem

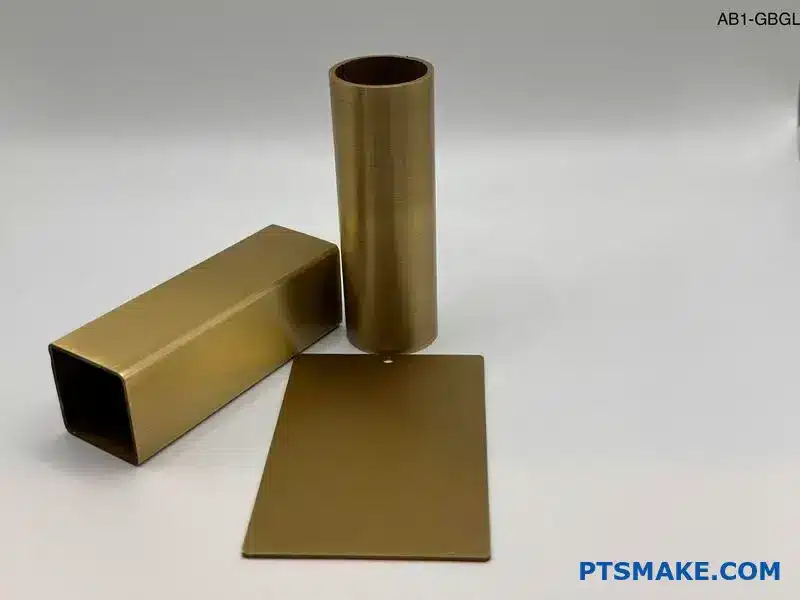

Quando falamos de cromagem, não se trata de uma solução única para todos. As duas categorias principais são o cromo duro e o cromo decorativo. Têm objectivos totalmente diferentes.

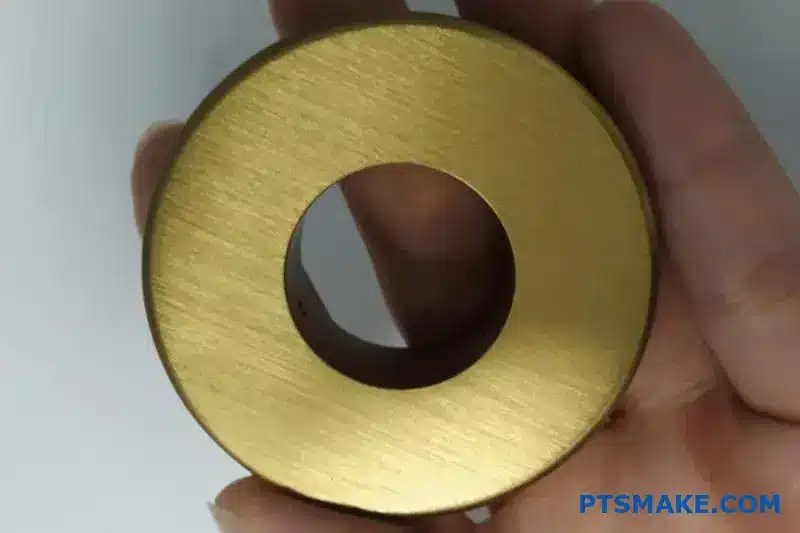

A cromagem dura tem tudo a ver com a função. Cria uma superfície durável e resistente ao desgaste. Pense nas peças industriais que precisam de durar.

O cromado decorativo, por outro lado, é para fins estéticos. Proporciona aquele acabamento clássico e espelhado que se vê nos para-choques dos automóveis ou nas torneiras.

Eis um breve resumo:

| Tipo de revestimento | Objetivo primário | Caraterísticas principais |

|---|---|---|

| Cromo duro | Engenharia | Durabilidade |

| Cromo decorativo | Estética | Brilho |

Estas diferenças são fundamentais para engenheiros e projectistas.

Vamos aprofundar o que os distingue. O processo de candidatura é um dos principais factores de diferenciação. Cromagem dura é aplicado diretamente sobre o metal de base, frequentemente aço. Isto cria uma ligação forte e um revestimento muito espesso.

Pelo contrário, cromagem decorativa é uma camada muito mais fina. Requer quase sempre um sub-revestimento de níquel ou cobre. Esta camada de níquel proporciona a suavidade, a refletividade e grande parte da resistência à corrosão. A camada de crómio na parte superior é incrivelmente fina, protegendo principalmente o níquel do embaciamento.

A própria solução de galvanoplastia também é diferente. Ambas utilizam tradicionalmente um banho que contém crómio hexavalente2, mas os parâmetros específicos são ajustados para obter resultados diferentes. Devido à sua espessura e aplicação direta, o crómio duro oferece uma dureza e lubricidade superiores, tornando-o ideal para revestimentos industriais de crómio em pistões, cilindros e moldes.

Eis uma análise mais pormenorizada:

| Caraterística | Cromagem dura | Cromagem decorativa |

|---|---|---|

| Espessura | Tipicamente 20-100 µm | Tipicamente 0,05-0,5 µm |

| Processo | Aplicado diretamente sobre o metal de base | Necessita de uma camada inferior de níquel/cobre |

| Durabilidade | Resistência ao desgaste extremamente elevada | Resistência moderada à corrosão |

| Aparência | Fosco a semi-brilhante | Espelhado, refletor |

Na PTSMAKE, ajudamos os clientes a selecionar o acabamento certo com base no facto de a necessidade principal da peça ser o desempenho ou a aparência.

Em suma, a escolha entre cromagem dura e decorativa depende inteiramente da aplicação. O cromo duro destina-se à durabilidade e função industrial, enquanto o cromo decorativo proporciona um acabamento brilhante e resistente à corrosão para produtos destinados ao consumidor. A diferença reside na espessura e no processo.

Como escolher a cromagem correta para a sua aplicação

A seleção do revestimento cromado correto é crucial. Não se trata apenas de um acabamento brilhante. A escolha tem um impacto direto no desempenho e na vida útil dos componentes.

Os engenheiros e os gestores de compras têm de ponderar diferentes factores. As necessidades funcionais determinam frequentemente o melhor tipo de cromagem.

Cromado duro vs. Cromado decorativo

A primeira decisão é entre o cromo duro e o cromo decorativo. As suas propriedades são muito diferentes. O cromo duro é funcional. O cromo decorativo é para a aparência.

| Caraterística | Cromagem dura | Cromagem decorativa |

|---|---|---|

| Objetivo principal | Funcionalidade (desgaste, dureza) | Estética (brilho, atratividade) |

| Espessura | Mais espessa (20-100 µm) | Mais fino (0,05-0,5 µm) |

| Aplicação | Industrial, maquinaria | Guarnições e acessórios para automóveis |

Esta escolha estabelece a base para o sucesso do seu projeto.

A escolha da cromagem correta requer uma análise profunda do ambiente da aplicação e das exigências operacionais. Na PTSMAKE, começamos sempre por perguntar qual a utilização final da peça. Isso determina tudo.

Cromagem para a indústria aeroespacial

No sector aeroespacial, o desempenho não é negociável. As peças têm de resistir a condições extremas. Isto significa que a cromagem para o sector aeroespacial se centra na resistência à corrosão, na dureza e na lubricidade. Protege os componentes críticos, como os trens de aterragem e os actuadores, contra falhas. A cromagem deve aderir perfeitamente ao metal de base.

Acabamento cromado automóvel

A indústria automóvel equilibra a aparência com a durabilidade. Um acabamento cromado para automóveis tem de resistir às intempéries, ao sal da estrada e a pequenos impactos. É aplicado em grelhas, jantes e acabamentos. Aqui, é comum um sistema de várias camadas (cobre-níquel-crómio) para garantir um brilho brilhante e uma proteção robusta. O processo é fundamental para a longevidade.

Revestimentos para desgaste de máquinas

Para as máquinas industriais, a resistência ao desgaste é fundamental. O crómio duro é o padrão para os revestimentos de desgaste de máquinas. Prolonga a vida útil de pistões, rolos e moldes. O objetivo é melhorar a propriedades tribológicas3 do componente. Uma camada mais espessa e aplicada com precisão pode reduzir significativamente o tempo de inatividade e os custos de manutenção. Os nossos testes demonstram que pode aumentar a vida útil da peça em mais de 50%.

| Indústria | Requisito primário | Cromagem recomendada | Benefício chave |

|---|---|---|---|

| Aeroespacial | Resistência à corrosão | Cromo duro (fino e denso) | Fiabilidade dos componentes |

| Automóvel | Estética e durabilidade | Cromo decorativo | Longevidade e aparência |

| Máquinas | Resistência ao desgaste | Cromo duro (espesso) | Vida útil prolongada |

A escolha do revestimento cromado correto é uma decisão de engenharia crítica. Alinhar o tipo de cromagem com as exigências específicas da maquinaria aeroespacial, automóvel ou industrial garante um ótimo desempenho, durabilidade e rentabilidade para cada componente.

Cromagem Vs. Acabamentos de superfície alternativos: O que precisa de saber

Embora a cromagem seja uma opção fantástica, não é a única solução. A escolha certa depende inteiramente das necessidades específicas do seu projeto. Vamos compará-lo com outros acabamentos populares.

Na PTSMAKE, orientamos diariamente os clientes nesta decisão. Analisamos factores como o ambiente, o desgaste e o orçamento.

Comparação de acabamentos rápidos

Cada acabamento oferece vantagens distintas. Segue-se uma breve descrição geral para realçar os seus principais pontos fortes.

| Acabamento | Vantagem principal |

|---|---|

| Cromagem | Dureza, resistência ao desgaste |

| Anodização | Resistência à corrosão (alumínio) |

| Niquelagem | Resistência à corrosão económica |

| Revestimento em pó | Durabilidade, variedade de cores |

Esta comparação de acabamento de superfície é apenas o ponto de partida.

A escolha do acabamento metálico correto é crucial para as peças de precisão. Tem um impacto direto no desempenho, na vida útil e até no custo final do seu produto. Um acabamento inadequado pode levar a uma falha prematura.

Cromagem vs. Niquelagem

O cromagem vs niquelagem O debate é comum. O crómio duro é excecionalmente duro e resistente ao desgaste. É ideal para componentes de alta fricção. O revestimento de níquel proporciona uma excelente resistência à corrosão a um custo inferior e tem frequentemente uma tonalidade mais quente e amarelada.

Outros revestimentos funcionais

A anodização é um processo eletroquímico para peças de alumínio. Cria uma camada de óxido durável e resistente à corrosão. Não se trata de um revestimento, mas de uma parte integrante do próprio metal.

O revestimento em pó aplica um pó seco que é depois curado com calor. Cria um acabamento espesso e duradouro disponível em muitas cores. No entanto, é menos adequado para peças com tolerâncias muito apertadas.

A niquelagem electrolítica oferece uma vantagem fundamental: uniformidade perfeita. Deposita uma camada uniforme em toda a peça, independentemente da geometria. Isto é possível devido à reação autocatalítica4 utilizado no processo, tornando-o ideal para acabamento de metais para peças de precisão.

| Caraterística | Cromagem | Niquelagem | Anodização (alumínio) | Revestimento em pó |

|---|---|---|---|---|

| Dureza | Muito elevado | Médio | Elevado | Médio |

| Uniformidade | Bom | Bom | Excelente | Justo |

| Substratos | Metais | Metais | Alumínio | A maioria dos metais |

| Aparência | Brilhante, azulado | Brilhante, amarelado | Matte/Satin, Cores | Opaco, Cores |

A seleção do acabamento de superfície correto equilibra o desempenho, a estética e o custo. A aplicação final da sua peça deve sempre orientar a sua decisão, assegurando que a funcionalidade e a durabilidade são prioritárias. Esta escolha é um passo crítico no processo de fabrico.

Compreender as tolerâncias e a espessura na cromagem

A cromagem é um processo aditivo. Não se trata apenas de uma tinta; é uma camada de metal. Este material adicionado altera diretamente as dimensões finais de uma peça.

Para componentes de precisão, este é um pormenor crítico. Ignorar a espessura do revestimento pode empurrar uma peça perfeitamente maquinada para fora da tolerância exigida.

O impacto da acumulação de chapas

A quantidade de crómio adicionada é conhecida como a espessura da cromagem. Esta acumulação ocorre em todas as superfícies cromadas.

Eis um exemplo simples de como afecta o diâmetro de um veio.

| Diâmetro original | Espessura do revestimento (por lado) | Diâmetro final |

|---|---|---|

| 25.000 mm | 0,015 mm | 25.030 mm |

| 25.000 mm | 0,030 mm | 25.060 mm |

Isto mostra porque é que devemos ter em conta o revestimento na fase inicial de conceção.

O principal desafio na cromagem não é apenas a espessura, mas a sua uniformidade. A cromagem não se acumula uniformemente na superfície de uma peça.

O problema da acumulação irregular

Os cantos exteriores afiados, as arestas e os orifícios tendem a atrair mais depósitos de crómio. Isto acontece porque o campo elétrico é mais forte nestas áreas durante o processo de revestimento.

Esta irregularidade contribui diretamente para a acumulação de tolerâncias. Uma peça perfeitamente dentro da tolerância de maquinação pode falhar a inspeção após a galvanização. Devemos considerar tanto a tolerância da máquina como a tolerância da galvanização em conjunto. O controlo dimensional final depende fortemente da geometria da peça e da densidade de corrente5 utilizado no banho de revestimento.

Métodos de controlo dimensional de chapeamento

No PTSMAKE, gerimos esta situação através de uma estreita colaboração na conceção e no controlo do processo. Existem duas estratégias principais para obter o controlo dimensional do revestimento.

| Método de controlo | Descrição | Aplicação ideal |

|---|---|---|

| Subdimensionamento da chapa | Maquinação da peça ligeiramente mais pequena para compensar a espessura de revestimento planeada. | Peças com geometria simples e necessidades de revestimento padrão. |

| Retificação pós-placa | A chapa da peça é ligeiramente sobredimensionada, sendo depois rectificada até à dimensão final e precisa. | Componentes que exigem a mais elevada precisão e tolerâncias apertadas. |

A escolha do método correto requer uma compreensão clara da função da peça e dos objectivos de custo. Trata-se de um equilíbrio entre precisão e eficiência de fabrico.

O controlo dimensional eficaz da cromagem tem tudo a ver com planeamento. É necessário ter em conta o material adicionado durante as fases de conceção e maquinagem. Esta abordagem proactiva evita falhas de tolerância e assegura que o componente final funciona exatamente como pretendido.

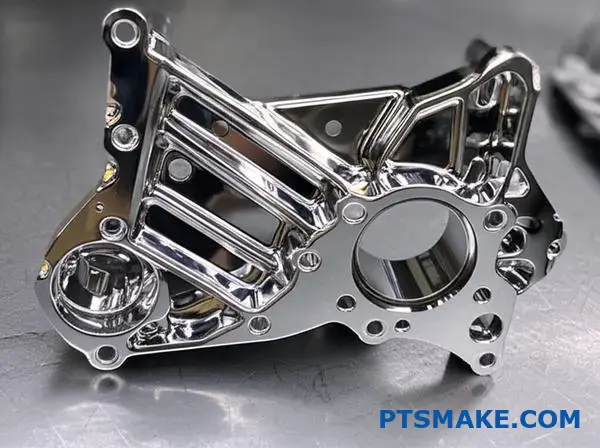

Como a cromagem afecta o desempenho das peças maquinadas por CNC

A cromagem oferece muito mais do que um simples acabamento brilhante. Para peças maquinadas por CNC, é um tratamento de superfície crítico que aumenta diretamente o desempenho.

Este processo cria uma superfície excecionalmente lisa. Isto é fundamental para reduzir o atrito entre os componentes móveis.

Principais benefícios de desempenho

A dureza do revestimento cromado proporciona uma proteção robusta contra o desgaste. Isto pode aumentar drasticamente a vida útil das peças maquinadas em metal revestido.

Para superfícies de suporte de carga, este revestimento é essencial. Aumenta a capacidade da peça para suportar pressões e tensões elevadas sem falhar.

| Benefício | Impacto no desempenho |

|---|---|

| Suavidade da superfície | Redução da fricção e do desgaste |

| Proteção contra o desgaste | Aumento da vida útil dos componentes |

| Capacidade de carga | Maior durabilidade sob tensão |

Quando olhamos mais a fundo, as vantagens funcionais da cromagem tornam-se ainda mais claras. É uma escolha estratégica para os engenheiros que procuram longevidade e fiabilidade nos seus projectos. Estas vantagens são especialmente proeminentes na cromagem dura, que é concebida para utilização industrial.

Um olhar mais atento aos ganhos funcionais

O coeficiente de atrito extremamente baixo obtido com o crómio é uma grande vantagem. Para componentes como pistões hidráulicos ou veios de rolamentos, isto significa uma menor produção de calor e um funcionamento mais suave e eficiente. É um dos acabamentos de superfície mais eficazes em CNC para este fim.

Para além de um simples revestimento

A dureza do cromo duro industrial é verdadeiramente impressionante. Forma uma barreira protetora contra a abrasão e a corrosão, tornando as peças CNC cromadas ideais para ambientes exigentes. Na PTSMAKE, recomendamo-lo frequentemente para peças sujeitas a ciclos elevados ou a condições difíceis.

O revestimento também ajuda a distribuir as cargas de tensão de forma mais uniforme numa superfície. Isto evita falhas prematuras devido a desgaste localizado. Assegurando uma forte Adesão do substrato6 é fundamental neste caso, uma vez que garante que o revestimento permanece intacto sob pressão. Esta é uma parte essencial do nosso processo de garantia de qualidade.

| Caraterística | Cromagem dura | Cromagem decorativa |

|---|---|---|

| Objetivo primário | Funcional (desgaste, corrosão) | Estética (Aparência) |

| Espessura | Mais espessa (20-100 µm) | Mais fino (<1 µm) |

| Dureza (Vickers) | 850-1050 HV | 600-800 HV |

| Aplicação | Pistões, veios, moldes | Torneiras, guarnições para automóveis |

A cromagem proporciona às peças CNC uma suavidade de superfície superior, proteção contra o desgaste e resistência à carga. Estas melhorias não são meramente estéticas; são melhorias funcionais que aumentam diretamente a durabilidade dos componentes e a fiabilidade operacional, tornando-a um investimento valioso para aplicações de elevado desempenho.

A verdade sobre a cromagem em alumínio e aço inoxidável

Os materiais não ferrosos apresentam desafios únicos de cromagem. Ao contrário do aço, o alumínio e o aço inoxidável têm camadas de óxido passivas.

Estas camadas impedem a adesão direta. Para que o cromado adira é necessário um pré-tratamento especializado. Sem ele, o revestimento descasca-se ou forma bolhas.

O problema da adesão

A cromagem de peças de alumínio é notoriamente difícil. Uma camada de óxido dura e invisível forma-se instantaneamente no alumínio quando exposto ao ar. Esta camada tem de ser completamente removida para uma aderência correta.

Pontos de falha comuns

| Material | Desafio primário | Consequência da falha |

|---|---|---|

| Alumínio | Camada de óxido instantâneo | Descamação, formação de bolhas |

| Aço inoxidável | Óxido de crómio passivo | Má aderência, descamação |

É por isso que a preparação correta da superfície não é apenas um passo; é a parte mais crítica da galvanização de metais não ferrosos.

O principal obstáculo dos metais não ferrosos é a química. As suas superfícies são fundamentalmente diferentes das dos metais ferrosos, como o aço-carbono. São concebidos para resistir à corrosão, o que, ironicamente, também resiste à galvanização.

Superar a passividade da superfície

No caso do aço inoxidável, o desafio é o seu teor de crómio. Este elemento cria uma camada de superfície passiva e não reactiva. Para conseguir uma forte aderência do crómio no aço inoxidável, esta camada necessita de uma ativação especial, normalmente com um forte ataque ácido.

Para o alumínio, a solução é mais complexa. Após a limpeza, a peça passa por um pré-tratamento específico. Um método comum e eficaz que utilizamos na PTSMAKE é um duplo processo de zincato7. Isto deposita uma fina camada de zinco, que actua como uma melhor superfície de ligação para as camadas subsequentes de cobre, níquel e crómio.

Fluxo de pré-tratamento simplificado

| Etapa | Alumínio | Aço inoxidável |

|---|---|---|

| 1 | Limpeza alcalina | Limpeza alcalina |

| 2 | Desoxidar / Gravar | Ativação ácida (por exemplo, Woods Nickel Strike) |

| 3 | Imersão em zincado | Enxaguar |

| 4 | Placa inferior de cobre/níquel | Placa inferior de níquel |

| 5 | Cromagem | Cromagem |

Sem estes passos específicos de sub-revestimento e ativação, qualquer tentativa de cromagem de peças de alumínio ou aço inoxidável falhará quase de certeza os controlos de qualidade. A ligação será simplesmente demasiado fraca para qualquer aplicação prática. Aprendemos isto através de testes rigorosos e da colaboração com os clientes.

A cromagem de metais não ferrosos é um desafio devido às suas camadas naturais de óxido. O sucesso depende inteiramente de processos específicos de pré-tratamento, como o processo de zincato para o alumínio e a ativação ácida para o aço inoxidável, para garantir uma ligação forte e duradoura para o acabamento cromado.

A cromagem pode proporcionar precisão e apelo estético?

A conversa em torno da cromagem divide-se frequentemente em dois campos. Um centra-se nas suas vantagens resistentes e funcionais. O outro elogia o seu acabamento brilhante e decorativo. Mas e se precisar de ambos?

Este é um requisito comum nas indústrias B2B. Muitos componentes têm de funcionar de forma fiável e, ao mesmo tempo, ter um bom aspeto. É aqui que o revestimento decorativo funcional brilha. Combina a durabilidade com o design.

Cromado estético para peças industriais

Considere as peças que são visíveis para o utilizador final. Têm de ter um aspeto de qualidade superior e de confiança. Ao mesmo tempo, têm de resistir ao desgaste, à corrosão e ao stress ambiental. Esta dupla exigência não é uma exceção; é frequentemente a regra.

| Indústria | Necessidade funcional | Necessidade estética |

|---|---|---|

| Dispositivos médicos | Biocompatibilidade, Esterilizabilidade | Aspeto limpo e profissional |

| Automóvel | Resistência à corrosão, desgaste | Acabamento de alto brilho e de qualidade superior |

| Eletrónica | Blindagem EMI, Durabilidade | Aspeto elegante e moderno |

Este equilíbrio requer um conhecimento profundo do processo de cromagem. Não se trata apenas de aplicar uma camada brilhante.

Muitas pessoas pensam que é necessário fazer um compromisso entre funcionalidade e beleza. Assumem que é necessário sacrificar alguma dureza para obter um melhor brilho, ou vice-versa. Trata-se de um equívoco que tem origem em práticas desactualizadas. As técnicas modernas de cromagem evoluíram significativamente.

Na PTSMAKE, gerimos projectos em que ambos os aspectos são fundamentais. A chave reside no controlo preciso de todo o processo. Isto começa com a preparação do substrato e termina com o controlo de qualidade final. Cada etapa tem impacto no desempenho e na aparência.

A ciência de um acabamento de dupla finalidade

Para conseguir um acabamento de dupla finalidade bem sucedido, concentramo-nos na química do banho de galvanização e nos parâmetros eléctricos. Pequenos ajustes aqui podem alterar drasticamente o resultado. Por exemplo, o controlo da densidade da corrente influencia a estrutura cristalina da camada de crómio.

Isto afecta diretamente a sua dureza e brilho. Um processo mal controlado pode conduzir a um acabamento frágil ou baço. Pode também falhar prematuramente sob tensão mecânica ou devido a factores ambientais como tribocorrosão8.

Eis a forma como abordamos o ato de equilíbrio:

| Parâmetro de revestimento | Impacto na função | Impacto na estética |

|---|---|---|

| Espessura da camada | Aumenta a resistência ao desgaste | Pode ocultar pormenores |

| Densidade atual | Afecta a dureza e a aderência | Influencia o brilho |

| Temperatura do banho | Modifica a estrutura do grão | Impacta a uniformidade do acabamento |

A galvanização decorativa funcional não é uma solução única para todos. Requer uma abordagem personalizada para cada aplicação, assegurando que a peça final cumpre as especificações precisas de engenharia e design sem compromissos.

A cromagem de dupla finalidade combina com sucesso a durabilidade funcional com a estética de alta qualidade. Ao controlar com precisão o processo de cromagem, fornecemos peças que funcionam sob tensão e cumprem os padrões visuais exigidos em indústrias B2B exigentes como a automóvel, a médica e a eletrónica.

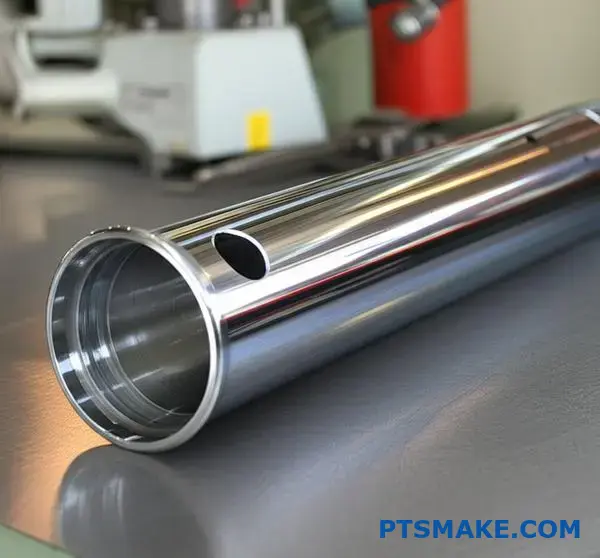

Cromagem dura para peças hidráulicas, pneumáticas e cilíndricas

Nos sistemas hidráulicos e pneumáticos, o desempenho é tudo. Os componentes estão constantemente a mover-se sob alta pressão e tensão. É aqui que a cromagem dura brilha verdadeiramente.

Proporciona uma superfície durável e de baixa fricção. Isto é essencial para peças como pistões, hastes e cilindros. O acabamento suave reduz o desgaste dos vedantes e evita fugas de fluido.

Principais aplicações

A cromagem dura prolonga a vida útil das peças críticas. Assegura que funcionam de forma suave e eficiente durante períodos mais longos. Isto reduz o tempo de inatividade e os custos de manutenção.

Componentes hidráulicos e pneumáticos

Recomendamos frequentemente a cromagem hidráulica para peças que enfrentam movimentos intensos e repetitivos. A superfície dura evita a escoriação e a gripagem sob carga.

| Componente | Benefício primário | Problema comum sem revestimento |

|---|---|---|

| Hastes de pistão cromadas | Resistência ao desgaste | Pontuação, danos nos selos |

| Cilindros hidráulicos | Baixo atrito | Elevada perda de energia, Stick-Slip |

| Pistões pneumáticos | Resistência à corrosão | Ferrugem, fugas de ar |

| Carretéis de válvula | Funcionamento suave | Fluxo inconsistente e pegajoso |

Este tratamento é um padrão para o alto desempenho hastes de pistão cromadas.

O valor da cromagem dura vai para além de uma simples superfície brilhante. A ligação metalúrgica que cria é incrivelmente forte. Torna-se parte integrante do próprio componente e não apenas um revestimento.

Caraterísticas de desempenho

A chave é a combinação da dureza com um baixo coeficiente de atrito. Esta dupla vantagem é a razão pela qual um acabamento cromado do cilindro é a escolha preferida para muitas aplicações exigentes. Assegura que as peças deslizam suavemente com uma resistência mínima.

Este acabamento possui igualmente uma rede de fissuras microscópicas. Este padrão de microfissuração9 é uma caraterística única. Actua como um reservatório de lubrificantes, assegurando uma retenção consistente de óleo na superfície. Isto melhora drasticamente o desempenho sob pressão.

Propriedades típicas do acabamento em crómio duro

Um bom cromagem hidráulica resulta em melhorias específicas e mensuráveis. Verificámos estas melhorias através de estudos de aplicação de clientes.

| Imóveis | Valor típico/intervalo | Impacto no desempenho |

|---|---|---|

| Dureza | 68-72 HRC | Resiste à abrasão e a riscos |

| Espessura | 0.0005" - 0.020" | Personalizável para a vida útil |

| Coeficiente de fricção | ~0,15 (com aço) | Reduz a energia operacional |

| Resistência à corrosão | Excelente (em não ácido) | Protege o metal de base da ferrugem |

Na PTSMAKE, orientamos os nossos parceiros na seleção da espessura de revestimento ideal. Isto garante que o componente cumpre a sua vida útil prevista sem custos desnecessários. O acabamento deve corresponder perfeitamente ao ambiente operacional.

A cromagem dura proporciona uma superfície durável e de baixa fricção, essencial para peças hidráulicas e pneumáticas. As suas propriedades únicas, incluindo a dureza e a retenção de lubrificantes, prolongam significativamente a vida útil e melhoram o desempenho de componentes como hastes de pistão cromadas e cilindros.

Controlo da acumulação de cromagem em geometrias complexas

A cromagem de peças complexas é um verdadeiro teste a um processo de cromagem. Formas irregulares com orifícios, cantos afiados e reentrâncias profundas apresentam desafios únicos.

As áreas de alta corrente, como os cantos, tendem a acumular demasiado crómio. As áreas de baixa corrente, como os cantos internos, recebem demasiado pouco.

Esta irregularidade pode comprometer tanto a função como o aspeto. O objetivo é obter uma espessura consistente em toda a superfície. Isto requer um planeamento cuidadoso e técnicas especializadas. Os métodos padrão falham frequentemente neste domínio.

O papel crucial da fixação

corretamente fixação de superfícies cromadas é o primeiro passo para o sucesso. Um rack genérico não funciona para peças complexas. No PTSMAKE, concebemos equipamentos personalizados para cada projeto único.

Estas fixações mantêm a peça na orientação ideal. Isto assegura o melhor fluxo de corrente possível dos ânodos para todas as superfícies do componente.

Equilíbrio com ânodos e escudos

Para geometrias verdadeiramente difíceis, a fixação por si só não é suficiente. Utilizamos ânodos e escudos auxiliares para gerir o processo de galvanização. Este é o núcleo da equilíbrio de incrustações de crómio.

Os escudos, ou "ladrões", são colocados perto de áreas de alta densidade de corrente. Desviam parte da corrente eléctrica, evitando a acumulação excessiva em arestas afiadas.

Os ânodos auxiliares são colocados perto de áreas rebaixadas. Fornecem uma fonte de corrente localizada, assegurando que estes pontos obtêm uma cobertura cromada adequada. A gestão precisa da distribuição da densidade da corrente10 é fundamental para um acabamento uniforme.

Segue-se uma análise da forma como estas ferramentas afectam os resultados:

| Técnica | Áreas de alta corrente (bordas) | Áreas de baixa corrente (recessos) | Uniformidade geral |

|---|---|---|---|

| Estantes padrão | Acumulação excessiva | Revestimento insuficiente | Pobres |

| Luminária personalizada | Acumulação moderada | Revestimento melhorado | Justo |

| Fixação com escudos/nós | Acumulação controlada | Revestimento suficiente | Excelente |

Depois de colaborar com os nossos clientes em algumas peças muito complexas, descobrimos que esta abordagem combinada proporciona os resultados mais fiáveis para galvanização de peças complexas.

O controlo da cromagem em geometrias complexas é uma ciência precisa. Baseia-se na fixação estratégica e na utilização direcionada de ânodos e escudos auxiliares. Estas ferramentas ajudam a manipular a corrente eléctrica para garantir um acabamento uniforme e de alta qualidade em toda a peça.

Dicas de especialistas sobre protótipos de cromagem versus volume de produção

Passar a cromagem do protótipo para a produção envolve mais do que apenas aumentar os números. Toda a abordagem muda.

Para protótipos de peças cromadas, a velocidade é frequentemente a prioridade. O objetivo é uma amostra visual e funcional.

Ao escalar projectos cromados, a consistência e o custo por unidade tornam-se os principais factores. Esta mudança tem impacto em tudo.

Principais diferenças num relance

| Fator | Prototipagem | Volume de produção |

|---|---|---|

| Objetivo principal | Velocidade, prova de conceito | Coerência, eficácia em termos de custos |

| Ferramentas | Simples, muitas vezes manual | Estantes personalizadas e automatizadas |

| Modelo de custos | Elevado custo por unidade | Menor custo por unidade |

| Prazo de execução | Configuração mais rápida, tiragens mais curtas | Configuração mais longa, mais rápida por unidade |

Um mergulho mais profundo nas técnicas de galvanização

Quando tratamos de pontas de galvanização de baixo volume para clientes, a conversa é muito diferente de um pedido de produção em massa. As técnicas devem adaptar-se.

Ferramentas e fixações

Para um protótipo único, podemos utilizar um gabarito de arame simples e ajustável. É rápido e eficaz para uma peça. Esta abordagem não é escalável.

Para a produção, concebemos e construímos racks de galvanização personalizados. Estas prateleiras contêm dezenas ou centenas de peças. Asseguram que cada peça está orientada de forma idêntica para o ânodo. Isto garante uma espessura de revestimento uniforme.

Controlo e consistência do processo

Na prototipagem, um operador pode ajustar manualmente a posição de uma peça para obter uma melhor cobertura. Esta abordagem prática é impraticável para milhares de unidades.

A produção baseia-se na automatização do processo e no controlo rigoroso dos parâmetros. Concentramo-nos na química do banho, na temperatura e na densidade da corrente. Resultados consistentes dependem da estabilidade destes factores. É aqui que o força de lançamento11 da solução de revestimento torna-se crítico.

| Aspeto | Cromagem de protótipos | Cromagem de produção |

|---|---|---|

| Fixação | Gabaritos manuais e temporários | Estantes concebidas à medida |

| Consistência | Dependente do operador | Dependente do processo |

| Controlo de qualidade | 100% inspeção manual | Controlo Estatístico do Processo (SPC) |

| Manutenção da casa de banho. | Menos crítico | Altamente crítico |

A passagem da cromagem de um protótipo para a produção requer uma mudança estratégica. É necessário reavaliar as estruturas de custos, os prazos de entrega e os métodos técnicos. A prototipagem dá prioridade à velocidade e flexibilidade, enquanto a produção exige eficiência, consistência e ferramentas optimizadas para o sucesso.

Como estabelecer uma parceria com um fornecedor de serviço completo de CNC + cromagem

A escolha de um fornecedor que se dedique à maquinagem CNC e à cromagem sob o mesmo teto é uma decisão estratégica. Esta abordagem é frequentemente designada por integração vertical. Oferece grandes vantagens para o seu projeto.

Porque é que um balcão único ganha

Um parceiro ‘one-stop metal finishing’ simplifica tudo. Obtém prazos de entrega mais rápidos e uma comunicação mais clara. Não há necessidade de gerir vários fornecedores.

O processo torna-se muito mais eficiente.

Abordagem de um único fornecedor ou de vários fornecedores

| Caraterística | Fornecedor único | Vários fornecedores |

|---|---|---|

| Prazo de execução | Reduzido | Alargado |

| Responsabilidade | Ponto único | Difundido |

| Logística | Simplificado | Complexo |

| Controlo de qualidade | Consistente | Variável |

Esta consolidação é uma vantagem fundamental para qualquer projeto que exija peças de precisão com um acabamento duradouro e de alta qualidade. Simplifica todo o seu fluxo de trabalho.

Trabalhar com um único ‘fornecedor de maquinagem de crómio’ que também gere a galvanização altera fundamentalmente a dinâmica do projeto. A vantagem mais significativa é a responsabilidade de um único fornecedor.

Eliminar o jogo da culpa

Quando a maquinagem e a galvanização são separadas, os problemas podem levar a que se aponte o dedo. O chapeador pode culpar a má preparação da superfície, enquanto o maquinista culpa o processo de chapeamento. Com um parceiro ‘CNC mais cromagem’ como a PTSMAKE, uma equipa é responsável por todo o resultado. Isto assegura uma concentração nas soluções e não nas desculpas.

Esta abordagem integrada também reduz drasticamente os prazos de entrega.

O verdadeiro custo de vários fornecedores

Vimos que a eliminação do tempo de trânsito entre um maquinista e um chapeador pode encurtar o prazo de um projeto em dias, por vezes até semanas. Este é um resultado direto da melhoria eficiência sinérgica12.

Eis algumas complexidades ocultas que deve evitar:

| Custo oculto | Descrição |

|---|---|

| Atrasos no trânsito | O envio de peças entre instalações aumenta o tempo e o risco. |

| Conflitos de programação | É difícil alinhar os horários de duas empresas diferentes. |

| Desfasamentos de qualidade | Comunicação inconsistente sobre os requisitos de acabamento da superfície. |

| Despesas gerais administrativas | Gestão de dois conjuntos de pedidos de compra, facturas e contactos. |

A escolha de um parceiro totalmente integrado para serviços como a cromagem garante que a peça é concebida e maquinada tendo em conta o acabamento final desde o início.

A escolha de um parceiro verticalmente integrado para CNC e cromagem optimiza a produção. Reduz os prazos de entrega e estabelece a responsabilidade de um único fornecedor, eliminando dores de cabeça de coordenação e simplificando a sua cadeia de fornecimento para um melhor produto final.

As suas perguntas sobre cromagem - respondidas por especialistas industriais

Tomar a decisão correta sobre a cromagem requer respostas claras e técnicas. Os decisores perguntam frequentemente sobre as principais diferenças e aplicações. Esta FAQ fornece conselhos especializados sobre cromagem.

Iremos abordar as questões mais comuns que recebo. Esta secção oferece respostas diretas para orientar o seu processo de conceção de componentes e de seleção de materiais.

Cromado duro vs. Cromado decorativo

O que é que os distingue? O cromo duro é para a função. O crómio decorativo é para o aspeto. Ambos oferecem proteção contra a corrosão, mas os seus objectivos principais diferem significativamente.

Principais diferenças

| Caraterística | Cromagem dura | Cromagem decorativa |

|---|---|---|

| Objetivo | Resistência ao desgaste, durabilidade | Estética, resistência à corrosão |

| Espessura | Mais espessa (20-100 µm) | Mais fino (0,05-0,5 µm) |

| Aparência | Fosco a semi-brilhante | Brilhante, espelhado |

| Subcamadas | Aplicado diretamente | Requer níquel/cobre |

Muitos engenheiros pedem ajuda técnica para o revestimento cromado, especialmente no que diz respeito à compatibilidade de materiais e a potenciais problemas. Vamos aprofundar alguns destes tópicos complexos.

Todos os metais podem ser cromados?

A resposta curta é não. O sucesso depende em grande medida do material de base. A preparação correta da superfície é fundamental para a adesão e para um acabamento de qualidade. Alguns metais requerem camadas intermédias especiais.

Por exemplo, o alumínio é um desafio. Necessita de um processo de zincagem antes de ser revestido. O aço inoxidável também pode ser difícil devido à sua camada passiva natural.

O que causa a falha de revestimento?

Falhas como a descamação ou a descamação são normalmente atribuídas à preparação. A limpeza inadequada ou a má ativação do substrato são os culpados mais comuns. Outra causa é a tensão interna na própria camada de cromo.

Depois de trabalhar com os nossos clientes, descobrimos que o controlo da química do banho também é vital. As impurezas ou concentrações incorrectas podem comprometer todo o processo. Isto pode levar a uma ligação fraca entre o substrato e o revestimento, exigindo muitas vezes um retrabalho completo da peça. Compreender o papel da passivação13 em determinados substratos é fundamental.

Substratos comuns e adequação da galvanização

| Material do substrato | Adequação | Considerações fundamentais |

|---|---|---|

| Aço (baixo teor de carbono) | Excelente | Processo simples. |

| Aço inoxidável | Bom | Requer uma etapa de ativação específica. |

| Alumínio | Justo | Necessita de uma camada inferior de zinco. |

| Ligas de cobre | Excelente | Muitas vezes utilizado como subcamada. |

Esta FAQ aborda questões técnicas críticas sobre cromagem, comparando tipos duros e decorativos e explorando factores-chave como a adequação do material e causas comuns de falha. Oferece orientação especializada para garantir resultados óptimos para os seus componentes.

Desbloqueie soluções de cromagem de precisão com o PTSMAKE hoje mesmo

Pronto para elevar suas peças usinadas em CNC com cromagem avançada? Faça parceria com a PTSMAKE para obter uma cotação rápida, consultoria técnica especializada e execução perfeita do projeto - do protótipo à produção. Contacte-nos agora para obter uma cotação rápida e personalizada e experimentar o fabrico de precisão em que pode confiar!

Descubra como as propriedades controladas da superfície podem melhorar a retenção do lubrificante e o desempenho geral da peça. ↩

Compreender as propriedades e as considerações de segurança deste produto químico fundamental utilizado nos processos tradicionais de cromagem. ↩

Compreenda como os dados de fricção e desgaste podem prever a vida útil e a fiabilidade das suas peças. ↩

Conheça a ciência por detrás deste método de revestimento que proporciona uma cobertura uniforme sem corrente eléctrica. ↩

Saiba como este princípio elétrico tem um impacto direto na uniformidade e na qualidade do seu acabamento cromado. ↩

Compreenda como a ligação entre o revestimento e o material afecta a durabilidade das suas peças maquinadas por CNC. ↩

Descubra os pormenores químicos deste processo essencial para revestir alumínio com sucesso. ↩

Saiba como os efeitos combinados do desgaste mecânico e da corrosão podem afetar o desempenho das peças. ↩

Compreender as propriedades únicas da superfície do crómio duro que melhoram a lubrificação e a vida útil dos componentes. ↩

Saiba como o fluxo de corrente eléctrica afecta a qualidade do revestimento e como controlá-lo para obter resultados superiores. ↩

Saiba como esta propriedade afecta a uniformidade da galvanização em peças complexas e tem impacto na qualidade do seu projeto. ↩

Descubra como a sinergia de processos pode reduzir custos ocultos e melhorar os prazos de entrega dos projectos. ↩

Saiba como este tratamento químico afecta a aderência da galvanização em ligas específicas. ↩