Está a especificar tolerâncias apertadas para as suas peças maquinadas em CNC, mas será que está a obter a precisão de que realmente necessita? Muitos engenheiros especificam excessivamente as tolerâncias sem compreenderem o impacto nos custos e no tempo de execução, enquanto outros especificam menos e enfrentam falhas de montagem dispendiosas.

A maquinação CNC de tolerância apertada atinge uma precisão dimensional tipicamente entre ±0,0001" e ±0,005", exigindo equipamento especializado, ferramentas avançadas e processos de controlo de qualidade rigorosos que têm um impacto significativo no custo e no tempo de produção.

Já trabalhei em projectos em que uma única decisão de tolerância fez a diferença entre o lançamento de um produto bem sucedido e uma reformulação dispendiosa. O desafio não é apenas conseguir tolerâncias apertadas - é saber quando é que precisa delas, como projectá-las e quanto é que lhe vão custar. Este guia abrange tudo, desde a seleção de materiais e a otimização do design até aos métodos de inspeção e estratégias de gestão de custos, que o ajudarão a tomar decisões de tolerância mais inteligentes para o seu próximo projeto de fabrico de precisão.

Porque é que a maquinagem CNC de tolerância apertada é importante em indústrias críticas?

Já alguma vez viu um projeto impecável no papel falhar na montagem devido a um desvio microscópico? Essa única imperfeição pode parar a produção, fazer disparar os custos e comprometer a integridade de todo o projeto.

A maquinagem CNC de tolerância apertada é crítica porque assegura que os componentes se encaixam e funcionam com precisão absoluta. Isto garante diretamente a segurança, a fiabilidade e o desempenho dos produtos finais em indústrias de alto risco como a aeroespacial e a médica, onde até o mais pequeno erro pode ter consequências catastróficas.

As exigências impiedosas dos sectores críticos

Em muitas indústrias, "perto o suficiente" simplesmente não é uma opção. Para sectores onde o desempenho e a segurança são fundamentais, a precisão não é um objetivo - é o requisito de base. É aqui que a maquinagem CNC de tolerância apertada se torna a pedra angular do fabrico. É a diferença entre uma peça que funciona e uma peça que funciona sem falhas sob condições extremas durante todo o seu tempo de vida útil.

Aeroespacial: Onde o fracasso não é uma opção

No sector aeroespacial, os componentes estão sujeitos a temperaturas, pressões e tensões extremas. Pense numa lâmina de turbina de um motor a jato a girar a milhares de RPM ou num atuador crítico de um sistema de trem de aterragem. Um desvio de apenas alguns micrómetros pode levar à fadiga prematura do material, à redução da eficiência do combustível ou a uma falha catastrófica. Nos nossos projectos anteriores na PTSMAKE, maquinámos componentes para clientes do sector aeroespacial em que a tolerância para certas caraterísticas era mais apertada do que a largura de um cabelo humano. Este nível de precisão garante que todas as peças de um conjunto complexo suportem a carga prevista sem criar pontos de tensão imprevistos. A integridade de todo o sistema depende da perfeição das suas peças individuais.

Dispositivos médicos: Precisão para a vida

O sector médico exige um nível de precisão ainda mais elevado. Para dispositivos implantáveis, como pacemakers ou articulações artificiais, o ajuste e o acabamento devem ser perfeitos para garantir a biocompatibilidade e o funcionamento a longo prazo no corpo humano. Os instrumentos cirúrgicos também requerem tolerâncias incrivelmente apertadas para efetuar procedimentos delicados de forma eficaz e segura. Qualquer imperfeição na superfície pode abrigar bactérias e qualquer imprecisão dimensional pode significar a diferença entre uma cirurgia bem sucedida e uma complicação crítica. Utilizamos um sistema de Dimensionamento Geométrico e Tolerância (GD&T)1 para garantir que cada caraterística é controlada com precisão.

| Indústria | Aplicação crítica | Gama típica de tolerância apertada (polegadas) | Consequência da falha |

|---|---|---|---|

| Aeroespacial | Lâminas de turbina | ±0,0005" a ±0,001" | Falha do motor, perda de desempenho |

| Médico | Implantes ortopédicos | ±0,0002" a ±0,0005" | Rejeição do dispositivo, complicações cirúrgicas |

| Automóvel | Bicos de injeção de combustível | ±0,0004" a ±0,001" | Redução da eficiência do combustível, aumento das emissões |

| Semicondutores | Robôs de manuseamento de bolachas | ±0,0001" a ±0,0005" | Bolachas danificadas, perda de produção |

Este quadro, baseado na nossa experiência com clientes nestes domínios, mostra quão estreita é a margem de erro.

O efeito dominó das falhas de tolerância

O não cumprimento de tolerâncias apertadas não é apenas um pequeno problema de qualidade; desencadeia uma reação em cadeia de problemas que podem afetar tudo, desde a linha de montagem até à segurança do utilizador final. Os custos associados a estas falhas vão muito para além do simples facto de refazer uma única peça. Envolvem perda de tempo, desperdício de material e um golpe significativo no orçamento e no calendário de um projeto. Nos casos mais graves, podem prejudicar a reputação de uma empresa e conduzir a sérios problemas de responsabilidade.

Pesadelos de montagem e peças desencontradas

A consequência mais imediata de um controlo de tolerância deficiente é a falha na montagem. Quando um componente está mesmo que ligeiramente fora das especificações, pode não encaixar com a sua peça correspondente. Isto pode provocar a paragem de toda uma linha de montagem. Numa colaboração anterior com um cliente do sector automóvel, vimos como um lote de suportes de um fornecedor com orifícios perfurados apenas 0,002" fora do centro causou uma paragem de dois dias. O custo do atraso na produção excedeu largamente o custo das próprias peças. É por isso que um parceiro fiável para maquinação CNC de tolerância apertada é essencial para manter um fluxo de trabalho de produção suave e eficiente. Na PTSMAKE, construímos a nossa reputação prevenindo este tipo de situações de "paragem de linha" para os nossos clientes.

Desempenho comprometido e vida útil reduzida

Mesmo que seja possível forçar o encaixe de peças fora de especificação, o desempenho e a longevidade do produto final ficarão comprometidos. Imagine um conjunto de eixo e rolamento em que a folga é demasiado grande. Isto causará vibração excessiva, levando a um desgaste acelerado e a uma eventual falha prematura. Em máquinas de alto desempenho, esta eficiência reduzida traduz-se num maior consumo de energia e num menor rendimento. Com o tempo, estas imperfeições aparentemente menores agravam-se, encurtando drasticamente a vida útil do produto e aumentando os custos de manutenção para o utilizador final.

| Questão da tolerância | Impacto imediato | Consequência a longo prazo |

|---|---|---|

| Diâmetro do furo demasiado pequeno | O parafuso ou o pino não encaixam | Paragem de montagem, custos de retrabalho |

| A superfície não é suficientemente plana | Má vedação, fugas de fluido/gás | Eficiência reduzida, potencial falha do sistema |

| Elemento desalinhado | As peças de encaixe não se ligam | Aumento do stress, da fadiga e do desgaste |

| Dimensão total demasiado grande | A peça não se encaixa na caixa | Peças de refugo, atrasos nos projectos |

Estes exemplos demonstram como uma única falha na maquinagem de precisão pode conduzir a problemas operacionais e financeiros muito maiores.

Em indústrias críticas, a maquinagem CNC de tolerância apertada não é um luxo, mas uma necessidade fundamental. É a força invisível que garante a fiabilidade de um motor a jato, a segurança de um implante médico e o desempenho de um sistema automóvel. Como vimos, negligenciar a precisão conduz a uma cascata de problemas, desde paragens na linha de montagem e redução do tempo de vida do produto até graves riscos de segurança. A integridade do produto final começa verdadeiramente com a precisão dos seus componentes mais pequenos.

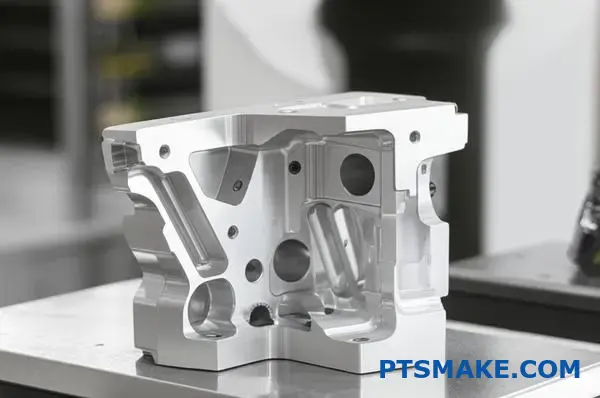

Seleção de materiais e o seu impacto na obtenção de tolerâncias apertadas.

Já alguma vez escolheu o material perfeito no papel, apenas para o ver a não conseguir manter as tolerâncias na máquina? Este contratempo frustrante custa tempo e dinheiro, fazendo descarrilar os prazos dos projectos.

A escolha correta do material é fundamental para uma maquinagem CNC de tolerância apertada bem sucedida. Factores como a estabilidade térmica, a dureza e a maquinabilidade determinam diretamente se uma peça pode manter dimensões precisas sem deformar, causar desgaste excessivo da ferramenta ou deformar-se sob o esforço da maquinagem.

Os Três Principais: Maquinabilidade, estabilidade e expansão

Quando procuramos tolerâncias medidas em microns, o próprio material torna-se uma variável ativa no processo, e não um bloco passivo de metal ou plástico. Na PTSMAKE, aprendemos que as propriedades inerentes a um material podem ajudar ou dificultar a nossa capacidade de cumprir requisitos de alta precisão. A compreensão de três caraterísticas fundamentais não é negociável.

O que é maquinabilidade?

A maquinabilidade não se refere apenas à dureza de um material. É um conceito mais amplo que descreve a facilidade com que pode ser cortado, como afecta a vida útil da ferramenta e a acabamento da superfície que produz. Um material com boa maquinabilidade, como o alumínio 6061, permite velocidades de corte mais rápidas e resulta num menor desgaste da ferramenta. Por outro lado, materiais como o Inconel ou o Titânio são notoriamente difíceis de maquinar. Geram imenso calor e desgastam rapidamente as ferramentas de corte, tornando um desafio manter dimensões consistentes ao longo de uma produção. Isto tem um impacto direto na capacidade de realizar maquinação cnc de tolerância apertada de forma fiável.

Porque é que a expansão térmica é importante

Todos os materiais expandem-se quando aquecidos e contraem-se quando arrefecidos. A taxa a que o faz é o seu coeficiente de expansão térmica (CTE). Durante a maquinagem CNC, tanto a peça de trabalho como a ferramenta de corte aquecem significativamente. Um material com um CTE elevado, como muitos plásticos, expandir-se-á de forma mais notória. Se isto não for tido em conta, uma peça medida como perfeita enquanto está quente na máquina pode ficar fora de tolerância quando arrefece até à temperatura ambiente. Esta mudança subtil pode ser a diferença entre o sucesso e o fracasso. O efeito de anisotropia2 em certos materiais pode complicar ainda mais a forma como reagem às alterações térmicas.

O objetivo: Estabilidade dimensional

A estabilidade dimensional é a capacidade de um material manter o seu tamanho e forma originais ao longo do tempo e em condições ambientais variáveis. Alguns materiais, especialmente certos plásticos, podem absorver a humidade do ar, fazendo com que inchem ligeiramente. Outros podem ter tensões internas resultantes do seu processo de fabrico, que são libertadas durante a maquinagem, provocando deformações. Para peças que precisam de manter tolerâncias apertadas durante anos, é crucial escolher um material dimensionalmente estável como o PEEK ou o aço inoxidável.

| Material | Classificação de maquinabilidade (vs. aço 1212) | Expansão térmica (CTE, µm/m-°C) | Consideração chave para tolerâncias |

|---|---|---|---|

| Alumínio 6061-T6 | Elevado | 23.6 | Boa estabilidade, mas pode ser "gomoso". |

| Aço inoxidável 304 | Médio | 17.3 | O trabalho endurece; requer ferramentas afiadas. |

| PEEK | Médio | ~55.0 | Elevado CTE; requer estratégias de arrefecimento. |

| Titânio (Ti-6Al-4V) | Baixa | 8.6 | Fraca condutividade térmica; elevado desgaste da ferramenta. |

Famílias de materiais comuns e seus desafios

A escolha do material correto envolve o equilíbrio entre os requisitos da aplicação final e a capacidade de fabrico. Na minha experiência com diversos projectos, tenho visto como estas escolhas se desenrolam em cenários do mundo real, especialmente quando se ultrapassam os limites da precisão.

Metais: O caminho para a estabilidade

Os metais são frequentemente a primeira escolha para aplicações de alta precisão devido à sua resistência, rigidez e estabilidade dimensional geral.

- Ligas de alumínio (por exemplo, 6061, 7075): São fantásticos para a criação de protótipos e peças de produção. São leves e têm uma excelente maquinabilidade. No entanto, são mais macios e têm um CTE relativamente elevado em comparação com o aço, o que deve ser gerido com refrigerantes e estratégias cuidadosas do percurso da ferramenta.

- Aços inoxidáveis (por exemplo, 303, 304, 316): Conhecidos pela sua resistência à corrosão e força. São geralmente mais difíceis de maquinar do que o alumínio porque tendem a endurecer. Isto significa que o material se torna mais duro à medida que é cortado, o que coloca mais tensão na ferramenta e pode afetar as dimensões finais se não for manuseado corretamente.

- Metais duros (por exemplo, aços para ferramentas, titânio): Estes oferecem um desempenho incrível, mas apresentam os maiores desafios de maquinação. Requerem ferramentas especializadas, velocidades de corte mais lentas e máquinas robustas para evitar vibrações. A obtenção de tolerâncias apertadas nestes materiais requer um profundo conhecimento e controlo do processo. A nossa equipa colabora frequentemente com os clientes desde o início para confirmar se este tipo de material é realmente necessário ou se uma alternativa mais maquinável pode satisfazer o objetivo do projeto.

Plásticos: Um equilíbrio de propriedades

Os plásticos oferecem benefícios únicos, como resistência química e peso leve, mas eles vêm com seu próprio conjunto de regras para usinagem cnc de tolerância apertada.

- O problema da deformação: Muitos plásticos de engenharia, como o Delrin (Acetal) ou o Nylon, têm tensões internas resultantes do seu processo de extrusão ou fundição. À medida que as camadas de material são removidas durante a maquinagem, estas tensões são libertadas, provocando a deformação ou a curvatura da peça. Atenuamos este fenómeno através de técnicas como a maquinagem em bruto, deixando a peça repousar e estabilizar e, em seguida, efectuando uma passagem final de acabamento ligeiro.

- Gerir o calor: Os plásticos são maus condutores térmicos. O calor gerado pelo corte não se dissipa rapidamente, o que pode fazer com que o material derreta localmente ou se expanda significativamente. Isto pode levar a dimensões imprecisas e a um mau acabamento da superfície. É essencial utilizar ferramentas afiadas, líquidos de refrigeração adequados e parâmetros de corte optimizados.

| Grupo de materiais | Armadilha comum | Estratégia de atenuação do PTSMAKE |

|---|---|---|

| Metais macios (Al) | Textura gomosa, acabamento pobre | Utilizar ferramentas de alto cisalhamento e lubrificação adequada. |

| Aços duros (SS) | Endurecimento por trabalho, desgaste de ferramentas | Utilize configurações rígidas, ferramentas afiadas e taxas de alimentação consistentes. |

| Plásticos de engenharia | Deformação, fusão | Aliviar a tensão do material, utilizar ar ou líquido de refrigeração, ferramentas afiadas. |

| Metais duros (Ti) | Calor elevado, desgaste extremo da ferramenta | Utilizar líquido de refrigeração de alta pressão e revestimentos de ferramentas especializados. |

A seleção do material é um primeiro passo fundamental para alcançar tolerâncias apertadas. A sua escolha tem um impacto direto em todo o processo de maquinação, desde a seleção da ferramenta até ao tempo de ciclo. É essencial compreender como interagem propriedades como a maquinabilidade, a expansão térmica e a estabilidade dimensional. Reconhecer as armadilhas comuns, como a deformação em plásticos ou o endurecimento por trabalho em aços, permite estratégias proactivas que evitam erros dispendiosos. Em última análise, uma decisão bem informada sobre o material estabelece as bases para um componente bem sucedido e de alta precisão que cumpre todas as especificações.

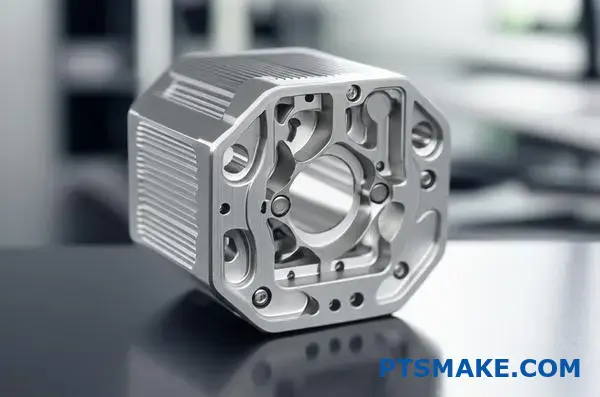

Considerações de projeto para engenheiros: Otimização para maquinagem de tolerância apertada.

Já alguma vez concebeu uma peça com tolerâncias perfeitas no papel, mas acabou por descobrir que se trata de um pesadelo de fabrico que destrói o orçamento?

A otimização da maquinagem de tolerância apertada envolve a aplicação estratégica de tolerâncias apertadas apenas a caraterísticas críticas, a simplificação da geometria evitando paredes finas e cantos afiados e a colaboração precoce com o seu maquinista. Uma comunicação clara e um GD&T correto nos desenhos são fundamentais para o sucesso.

A Filosofia "Menos é Mais" em Tolerância

Um dos obstáculos mais comuns que vejo os engenheiros enfrentarem é o instinto de tolerar excessivamente uma peça. Parece lógico - tolerâncias mais apertadas significam uma peça melhor, certo? Nem sempre. Cada tolerância mais apertada acrescenta etapas de fabrico, aumenta o tempo de ciclo, requer equipamento de inspeção mais especializado e, consequentemente, aumenta os custos. Uma peça com tolerâncias desnecessariamente apertadas em todas as caraterísticas pode facilmente custar o dobro ou o triplo do que custaria uma versão com tolerâncias estratégicas.

A chave é diferenciar entre caraterísticas críticas e não críticas. As caraterísticas críticas são aquelas que afectam diretamente o ajuste, a forma e a função da peça - superfícies de acoplamento, furos de rolamentos, furos de pinos de alinhamento. É aqui que deve investir o seu orçamento de tolerância. Para superfícies não críticas, tais como o invólucro exterior de um componente, uma tolerância padrão, mais frouxa, é perfeitamente aceitável e muito mais económica. Antes de finalizar o seu desenho, pergunte a si próprio para cada dimensão: "A precisão desta caraterística afecta verdadeiramente o desempenho da montagem?" Esta simples pergunta pode poupar muito tempo e dinheiro.

Geometria e seleção de materiais

A geometria de uma peça tem um enorme impacto na nossa capacidade de obter tolerâncias apertadas. Dois culpados comuns que dificultam o trabalho de um maquinista são as paredes finas e os cantos internos afiados.

Desafios com paredes finas

As paredes finas são propensas a vibrações e vibrações durante a maquinagem, o que torna extremamente difícil manter uma dimensão precisa. Podem também deformar-se devido ao calor e à tensão induzidos pelas ferramentas de corte. Muitas vezes, temos de utilizar velocidades de corte mais baixas e fazer passagens menos profundas, o que aumenta o tempo de maquinagem. Uma boa regra geral é manter uma relação espessura/altura da parede que proporcione rigidez suficiente para uma maquinagem estável.

O problema dos cantos internos afiados

Uma fresa de topo rotativa padrão é redonda, o que significa que cria naturalmente um raio num canto interno. Conseguir um canto interno de 90 graus perfeitamente afiado é muitas vezes impossível com a fresagem CNC convencional. Requer processos secundários como a maquinagem por descarga eléctrica (EDM), que acrescenta um passo de fabrico completamente novo e um custo significativo. Em vez disso, conceba um pequeno raio nestes cantos que corresponda a um tamanho de ferramenta padrão. Trata-se de uma pequena alteração de conceção que faz com que o maquinagem cnc de tolerância apertada processo muito mais suave.

A escolha do material também é fundamental. Alguns materiais são inerentemente mais estáveis e mais fáceis de maquinar com elevada precisão do que outros. A estabilidade térmica e a dureza do material desempenham um papel importante. Por exemplo, certos plásticos podem apresentar anisotropia3afectando a forma como respondem às forças de maquinagem.

| Grupo de materiais | Maquinabilidade para tolerâncias apertadas | Estabilidade | Exemplos comuns |

|---|---|---|---|

| Ligas de alumínio | Excelente | Bom | 6061, 7075 |

| Aços inoxidáveis | Bom a moderado | Excelente | 304, 316, 17-4 PH |

| Aços para ferramentas | Difícil | Excelente | A2, D2 |

| Plásticos de engenharia | Moderado | Varia | PEEK, Delrin (Acetal) |

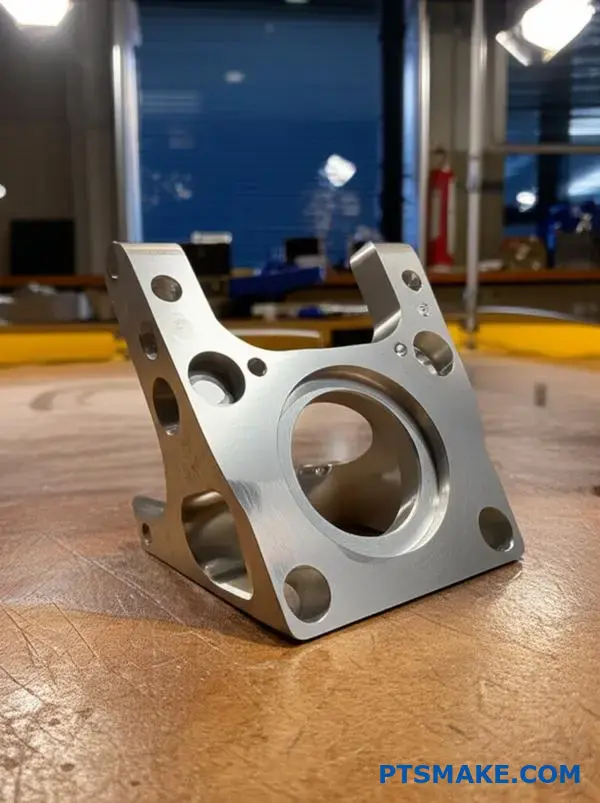

Colaboração precoce: A sua arma secreta

A forma mais eficaz de otimizar um projeto para maquinagem de tolerância apertada é falar com o seu parceiro de fabrico no início do processo de projeto. Uma revisão do Design for Manufacturability (DFM) pode revelar potenciais problemas antes que se tornem problemas dispendiosos. No nosso trabalho na PTSMAKE, colaboramos frequentemente com equipas de engenharia para fornecer feedback que simplifica a produção sem comprometer a função.

Lembro-me de um projeto que envolvia um componente complexo de um dispositivo médico. O projeto inicial tinha vários bolsos profundos com tolerâncias de perfil muito apertadas e cantos internos afiados. No papel, era perfeito. Na realidade, teria exigido ferramentas personalizadas de longo alcance e um extenso trabalho de EDM, tornando o custo proibitivo. Ao colaborar com o engenheiro de projeto, sugerimos pequenas alterações: aumentar ligeiramente os raios dos cantos para permitir a utilização de ferramentas padrão e abrir uma tolerância numa superfície interna não crítica. Estes pequenos ajustes reduziram o tempo de maquinação em mais de 40% e colocaram a peça dentro do orçamento, tudo isto mantendo os requisitos funcionais críticos. Este é o poder da parceria inicial.

Comunicar eficazmente as tolerâncias nos desenhos

O seu desenho CAD é a última fonte de verdade para o maquinista. A forma como comunica os seus requisitos nesse desenho determina o resultado final.

A linguagem da GD&T

O Dimensionamento e Tolerância Geométricos (GD&T) é a linguagem universal para a especificação de tolerâncias. Vai além das simples dimensões +/- para controlar a forma, a orientação e a localização da caraterística. A utilização correta do GD&T elimina a ambiguidade. Em vez de apenas uma tolerância apertada no diâmetro de um furo, pode controlar a sua perpendicularidade a uma face de contacto ou a sua verdadeira posição relativamente a outras caraterísticas. Isto assegura que a peça funciona como pretendido na montagem.

Melhores práticas para textos explicativos claros

O seu desenho deve ser um manual de instruções claro e conciso. Eis algumas dicas:

- Definir caraterísticas do ponto de referência: Estabeleça claramente a sua estrutura de referência de pontos de referência (A, B, C). Todas as caraterísticas críticas devem ser dimensionadas a partir destes pontos de referência para refletir a localização da peça na sua montagem final.

- Evitar o empilhamento de tolerâncias: Dimensionar as caraterísticas a partir de um ponto de referência comum, sempre que possível, para evitar a acumulação de tolerâncias entre caraterísticas.

- Especificar o acabamento da superfície: Uma tolerância apertada anda frequentemente de mãos dadas com um requisito de acabamento de superfície fino. Certifique-se de que inclui indicações de acabamento (por exemplo, Ra 1,6 µm) nas superfícies críticas.

Finalmente, forneça o contexto. Uma simples nota no desenho que explique a função de uma caraterística - como "Combina com o rolamento P/N XXX" - dá ao maquinista uma visão valiosa. Ajuda-nos a compreender a intenção do desenho e a dar prioridade aos aspectos mais críticos da peça durante a maquinação e a inspeção.

Conseguir uma maquinagem de tolerância apertada bem sucedida começa muito antes de uma máquina ser ligada. Começa com uma filosofia de design inteligente: aplicar tolerâncias apertadas apenas onde elas são funcionalmente essenciais. Simplificando a geometria, escolhendo materiais adequados e evitando armadilhas de fabrico como cantos afiados, cria-se uma base sólida. Mais importante ainda, a promoção de uma parceria precoce e colaborativa com o seu maquinista e a utilização de desenhos claros e ricos em contexto transformam um projeto teórico num componente de alta precisão perfeitamente executado que cumpre as especificações e o orçamento.

Implicações dos requisitos de tolerância apertada em termos de custos e prazos de execução.

Já alguma vez especificou uma tolerância apertada só por segurança, para depois ver o orçamento chegar a um valor chocantemente elevado? É um cenário comum que pode fazer descarrilar os orçamentos dos projectos antes mesmo de estes começarem.

As tolerâncias mais apertadas aumentam significativamente os custos e os prazos de entrega, exigindo máquinas mais avançadas, velocidades de maquinagem mais lentas, processos de inspeção rigorosos e taxas de refugo mais elevadas. Compreender este compromisso é crucial para otimizar o seu design para a capacidade de fabrico e manter-se dentro do orçamento.

As causas fundamentais do aumento dos custos

A ligação entre tolerâncias apertadas e custos elevados não é arbitrária; está enraizada na física e nos processos fundamentais de fabrico. Quando se reduz a margem de erro aceitável, cria-se um efeito de cascata que afecta todas as fases da produção. Não se trata apenas de dizer a uma máquina para ser mais precisa; trata-se de criar todo um ambiente onde essa precisão é possível e repetível.

Ciclos de maquinagem mais lentos

Para atingir um elevado grau de precisão, uma máquina CNC não pode funcionar à sua velocidade máxima. Os maquinistas têm de reduzir as taxas de avanço e a profundidade de cada corte. Isto minimiza a deflexão da ferramenta, a vibração e a acumulação de calor - tudo o que pode empurrar uma dimensão para fora da tolerância. Uma peça que pode demorar 10 minutos a ser maquinada com tolerâncias padrão pode demorar 30 minutos ou mais quando os requisitos são mais rigorosos. Uma vez que o tempo de máquina é o principal fator de custo em qualquer oficina, esta triplicação do tempo traduz-se diretamente num preço muito mais elevado.

Fixação e ferramentas especializadas

As morsas e mandris standard são frequentemente insuficientes para a maquinagem CNC de tolerância apertada. As peças podem necessitar de dispositivos de fixação personalizados para as manter com rigidez absoluta, garantindo que não se deslocam nem uma fração de milímetro durante o processo. Além disso, a obtenção de acabamentos de superfície ou dimensões ultra-finas requer frequentemente ferramentas de corte especializadas e de elevado desempenho, que são mais caras e têm uma vida útil mais curta. Estes custos de engenharia não recorrentes (NRE) para os dispositivos de fixação e as despesas contínuas das ferramentas de primeira qualidade são facturados diretamente no seu orçamento.

A inevitabilidade de taxas de sucata mais elevadas

Quando a janela de aceitabilidade é muito pequena, mais peças ficarão inevitavelmente fora dela. Uma ligeira alteração da temperatura ambiente que provoque uma expansão térmica, um desgaste minúsculo da ferramenta ou uma inconsistência subtil do material podem ser suficientes para que uma peça seja rejeitada. Em projectos anteriores no PTSMAKE, vimos as taxas de refugo para peças de tolerância padrão permanecerem abaixo de 2%. Para peças com tolerâncias extremamente apertadas, não é invulgar que essa taxa suba para 10% ou mais. Esta perda previsível deve ser incluída no preço do trabalho, o que significa que se paga não só pelas peças boas, mas também pelas falhas previstas. Todo o processo se baseia nos princípios de Metrologia4 para verificar a conformidade.

Uma comparação rápida evidencia estas diferenças de forma clara:

| Fator | Tolerância padrão (±0,1mm) | Tolerância apertada (±0,01mm) |

|---|---|---|

| Tempo de maquinagem | Normal | 2x - 4x mais lento |

| Método de inspeção | Paquímetros, micrómetros | CMM, scanners laser |

| Taxa de refugo típica | < 2% | 5% - 15%+ |

| Necessidades de ferramentas | Padrão | Alto desempenho / Personalizado |

| Competência do operador | Maquinista qualificado | Especialista sénior |

Estratégias para equilibrar a precisão, o custo e o tempo

Embora alguns componentes exijam absolutamente uma elevada precisão, a chave para uma conceção rentável é saber quando e onde aplicá-la. A especificação excessiva de tolerâncias é um dos erros mais comuns e dispendiosos no desenvolvimento de produtos. A adoção de uma abordagem mais estratégica pode permitir poupanças significativas tanto em termos de custos como de prazos de entrega, sem comprometer a função do produto final.

Adotar o Dimensionamento Funcional

Analise o seu projeto e pergunte a si próprio: que caraterísticas são verdadeiramente críticas? As tolerâncias apertadas devem ser reservadas exclusivamente para superfícies de contacto, furos de rolamentos, caraterísticas de alinhamento e outras interfaces onde o ajuste é essencial para o desempenho. Para superfícies não críticas, como o exterior de uma caixa ou uma caraterística decorativa, especifique a tolerância padrão da oficina mecânica. Este simples ato de flexibilizar as tolerâncias em dimensões não funcionais pode reduzir drasticamente o tempo e a complexidade da maquinação. Num caso, um cliente veio ter connosco com uma peça em que todas as dimensões tinham uma tolerância apertada. Após uma análise DFM, identificámos que apenas duas caraterísticas eram críticas. Ao flexibilizar as outras, reduzimos o custo da peça em quase 50%.

O poder da colaboração precoce

A estratégia mais eficaz é envolver-se com o seu parceiro de fabrico no início da fase de conceção. Uma discussão antes da finalização do projeto pode revelar oportunidades de redução de custos que são impossíveis de implementar mais tarde. Na PTSMAKE, fornecemos frequentemente feedback de Design for Manufacturability (DFM) para ajudar os clientes a otimizar as suas peças. Podemos aconselhar sobre a seleção de materiais, sugerir pequenos ajustes de design que facilitem a maquinação de uma peça e ajudá-lo a determinar quais as tolerâncias realmente necessárias em relação às que são "agradáveis de ter". Esta abordagem colaborativa transforma o processo de fabrico de uma simples transação numa parceria destinada a alcançar o melhor resultado possível para o seu orçamento e calendário.

Utilizar o GD&T de forma sensata

O Dimensionamento e Tolerância Geométricos (GD&T) é uma ferramenta poderosa quando utilizada corretamente. Em vez de aplicar uma tolerância linear apertada a toda uma superfície, é possível utilizar um controlo de planicidade ou de perfil para gerir o aspeto crítico da caraterística, permitindo uma maior variação noutros pontos. Isto dá ao maquinista mais liberdade operacional, o que pode levar a tempos de ciclo mais rápidos e a custos mais baixos, assegurando simultaneamente que a peça funciona como pretendido.

Segue-se uma análise das diferentes abordagens à tolerância:

| Abordagem de tolerância | Prós | Contras | Melhor para... |

|---|---|---|---|

| Tolerâncias padrão | Baixo custoprodução rápida, inspeção simples. | Não é adequado para ajustes ou montagens de precisão. | Componentes gerais, superfícies de não contacto. |

| Tolerância selectiva | Equilíbrio entre custo e desempenho, altamente eficiente. | Requer uma análise e um planeamento DFM cuidadosos. | A maioria dos conjuntos mecânicos com interfaces críticas. |

| Tolerâncias uniformemente apertadas | Garante a precisão em toda a peça. | Extremamente dispendioso, prazos de entrega longos, risco elevado. | Aeroespacial de missão crítica, implantes médicos, instrumentos ópticos. |

Em resumo, as tolerâncias apertadas são um fator direto de custos mais elevados e prazos de entrega mais longos na maquinagem CNC. Isto deve-se a ciclos de máquina mais lentos, à necessidade de ferramentas especializadas e de inspeção, e ao aumento das taxas de refugo. A estratégia mais eficaz para gerir estes factores é aplicar tolerâncias apertadas apenas nos casos em que são funcionalmente críticas. A colaboração precoce com o seu parceiro de fabrico é fundamental para otimizar o seu projeto, tanto em termos de desempenho como de orçamento, evitando as despesas desnecessárias de uma especificação excessiva.

Métodos de inspeção e controlo de qualidade para peças CNC de tolerância apertada?

Já recebeu um lote de peças CNC e descobriu que não cumprem as tolerâncias especificadas? Os atrasos, os custos e a pura frustração podem levar um projeto a um impasse.

A verificação de peças CNC de tolerância apertada envolve ferramentas avançadas como CMMs, scanners a laser e comparadores ópticos. Um controlo de qualidade robusto assenta num rigoroso controlo de processos, documentação detalhada, rastreabilidade e métodos estatísticos como o SPC para garantir que cada peça é idêntica e cumpre as especificações.

Técnicas avançadas de inspeção: Para além dos calibradores e micrómetros

Quando se trata de tolerâncias medidas em microns, as ferramentas tradicionais, como paquímetros e micrómetros, muitas vezes não fornecem a precisão necessária ou dados abrangentes. É aqui que a metrologia avançada entra em ação. Não se trata apenas de confirmar uma única dimensão; trata-se de verificar a geometria de toda a peça em relação ao modelo CAD. Na nossa experiência no PTSMAKE, a integração destes métodos avançados não é negociável para produzir peças fiáveis de alta precisão.

Máquinas de medição por coordenadas (CMMs)

Uma CMM é o padrão de ouro para a inspeção dimensional. Utiliza uma sonda altamente sensível para tocar em vários pontos da superfície de uma peça, registando as suas coordenadas X, Y e Z. Estes dados são depois utilizados para verificar caraterísticas complexas, desde a verdadeira posição de um furo até à planicidade de uma superfície. Para peças com geometrias complexas e Dimensionamento Geométrico e Tolerância (GD&T)5 a CMM fornece o veredito definitivo de aprovação/reprovação. É mais lenta do que outros métodos, mas oferece uma precisão inigualável.

Scanners laser e 3D

Para peças com curvas complexas ou formas orgânicas, a medição sem contacto é frequentemente a melhor abordagem. Os scanners laser e os scanners 3D de luz estruturada captam milhões de pontos de dados da superfície da peça em segundos, criando uma nuvem de pontos densa. Esta nuvem é depois comparada com o ficheiro CAD original, gerando um mapa de cores que realça instantaneamente quaisquer desvios. Este método é incrivelmente rápido e fornece uma análise completa da superfície, tornando-o ideal para verificar objectos como pás de turbinas ou implantes médicos personalizados.

Comparadores ópticos

Um comparador ótico, ou projetor de perfil, é uma ferramenta clássica mas ainda incrivelmente útil. Projecta uma sombra ampliada de uma peça num ecrã, permitindo uma comparação rápida com uma sobreposição à escala do desenho. É excelente na inspeção de caraterísticas 2D como raios, chanfros, formas de rosca e perfis de dentes de engrenagens. Embora não forneça dados 3D, é uma forma rápida e eficaz de verificar as tolerâncias de perfis críticos numa área de produção.

| Técnica de inspeção | Melhor para | Vantagem chave | Limitação comum |

|---|---|---|---|

| CMM | Geometrias complexas, peças prismáticas, validação de alta precisão | Precisão e repetibilidade inigualáveis para GD&T | Ciclo de medição mais lento, requer um ambiente controlado |

| Scanner laser/3D | Superfícies de forma livre, engenharia inversa, análise rápida de superfícies | Captura de dados extremamente rápida, fornece um mapa de superfície completo | Precisão inferior à de uma CMM para medições de pontos individuais |

| Comparador ótico | Perfis 2D, roscas, chanfros, pequenos elementos | Inspeção visual rápida e fácil no chão de fábrica | Limitado a medições 2D, dependente da interpretação do operador |

Construir a qualidade: Controlo de processos e métodos baseados em dados

A inspeção é crucial, mas é uma medida reactiva - detecta os defeitos depois de eles já terem ocorrido. O objetivo final da maquinação CNC de tolerância apertada é evitar que os defeitos ocorram em primeiro lugar. Isto requer uma abordagem proactiva centrada no controlo robusto do processo, na documentação meticulosa e na utilização inteligente dos dados. Não se pode simplesmente inspecionar a qualidade de uma peça; é preciso incorporá-la desde o primeiro passo.

Os fundamentos: Controlo de Processos, Documentação e Rastreabilidade

Estes três elementos constituem a espinha dorsal de qualquer sistema de qualidade fiável.

- Controlo de processos: Isto implica monitorizar e controlar ativamente todas as variáveis do processo de fabrico. Não se trata apenas das definições da máquina CNC. Inclui a calibração regular da máquina, a monitorização do desgaste das ferramentas e a substituição das ferramentas antes de estas falharem, a manutenção de concentrações consistentes de líquido de refrigeração e até o controlo da temperatura e da humidade da oficina. Um processo estável é um processo previsível.

- Documentação: Se não estiver documentado, não aconteceu. Desde o certificado de conformidade da matéria-prima até ao Relatório de Inspeção do Primeiro Artigo (FAIR) e aos resultados da inspeção final, todos os passos têm de ser registados. Isto cria um historial detalhado para cada ciclo de produção, o que é valioso para a análise e essencial para clientes em indústrias regulamentadas, como a aeroespacial e a médica.

- Rastreabilidade: Este é o resultado de uma boa documentação. Dá-nos a capacidade de rastrear uma peça acabada até ao seu lote de matéria-prima, à máquina em que foi executada, ao operador que a executou e à data em que foi produzida. Se surgir um problema, a rastreabilidade permite-nos isolar rapidamente a causa principal e limitar o impacto.

O poder dos dados: Controlo Estatístico do Processo (SPC)

O Controlo Estatístico do Processo (SPC) é uma metodologia poderosa que utiliza ferramentas estatísticas para monitorizar e controlar um processo. Em vez de apenas verificar se uma peça está "dentro das especificações" ou "fora das especificações", o SPC ajuda-nos a compreender a variação natural de um processo e a identificar quando algo está a mudar.

Utilizando ferramentas como as cartas de controlo, podemos seguir as dimensões críticas ao longo do tempo. Estas cartas têm limites de controlo superior e inferior que representam a capacidade natural do processo. Desde que as medições caiam aleatoriamente entre estes limites, o processo é estável. Mas se virmos uma tendência - como medições que se desviam consistentemente para um limite - isso indica um problema antes de se forem produzidas peças defeituosas. Isto permite-nos intervir, talvez ajustando um desvio ou mudando uma ferramenta gasta, mantendo o processo centrado e capaz de manter tolerâncias apertadas.

| Elemento de qualidade | Objetivo | Exemplo na prática |

|---|---|---|

| Controlo de processos | Para minimizar a variação e garantir a estabilidade do processo. | Calibrar os eixos de uma máquina CNC de seis em seis meses. |

| Documentação | Para criar um registo verificável de todo o percurso de fabrico. | Anexar uma folha de certificação de material à ordem de trabalho. |

| Rastreabilidade | Para ligar uma peça acabada ao seu historial completo de produção. | Gravação de um número de série único em cada peça. |

| SPC | Monitorizar o processo em tempo real e prevenir defeitos de forma proactiva. | Utilização de um gráfico de barras X para registar o diâmetro de um pino maquinado. |

Conseguir uma maquinagem CNC de tolerância apertada requer uma estratégia dupla. Baseia-se em ferramentas de inspeção avançadas, como as máquinas de medição por coordenadas e os scanners a laser, para a verificação final, mas, mais importante ainda, depende da incorporação da qualidade no próprio processo de fabrico. Através de um controlo rigoroso do processo, de uma documentação detalhada e de métodos baseados em dados, como o Controlo Estatístico do Processo, passamos da simples deteção de defeitos para a sua prevenção ativa. Esta abordagem holística é a única forma de garantir uma precisão consistente e fiável em cada peça produzida.

Comparação da maquinagem CNC com outros métodos de fabrico para tolerâncias apertadas.

Já se interrogou se o CNC é sempre a melhor escolha para a precisão? Ou se outro método poderia alcançar as mesmas tolerâncias rigorosas para o seu projeto específico? conceção da peça mais eficazmente?

A maquinagem CNC é superior para obter tolerâncias apertadas em peças complexas, de baixo a médio volume, especialmente com metais. A moldagem por injeção é ideal para peças de plástico de grande volume, enquanto a impressão 3D se destaca na prototipagem rápida, onde as tolerâncias são menos críticas. Os métodos manuais são adequados para trabalhos simples e pontuais.

Quando os engenheiros nos contactam na PTSMAKE, uma pergunta comum é como escolher o processo de fabrico correto. Embora a nossa especialidade seja a maquinagem CNC de tolerância apertada, a melhor resposta depende sempre dos objectivos específicos do projeto. Vamos analisar as principais diferenças entre o CNC e dois outros métodos populares: impressão 3D e moldagem por injeção.

Maquinação CNC vs. Impressão 3D (fabrico aditivo)

Estes dois métodos são frequentemente vistos como rivais, mas servem objectivos primários muito diferentes, especialmente no que diz respeito à precisão.

Tolerância e acabamento de superfície

A impressão 3D, ou fabrico aditivo, constrói peças camada a camada. Este processo cria inerentemente uma superfície escalonada e pode levar a tensões internas ou deformações, tornando difícil manter tolerâncias mais apertadas do que ±0,1 mm (±0,004"). A maquinagem CNC é um processo subtrativo que esculpe a partir de um bloco sólido, resultando em acabamentos de superfície superiores e na capacidade de alcançar facilmente tolerâncias de ±0,025 mm (±0,001") ou mesmo mais apertadas.

Integridade e resistência dos materiais

Uma peça maquinada a partir de um bloco sólido de metal ou plástico mantém as propriedades originais do material. Isto significa que tem uma resistência excelente e uniforme. As peças impressas em 3D, devido à sua construção em camadas, podem ter ligações mais fracas entre camadas, levando a propriedades anisotrópicas em que a peça é mais fraca numa direção. Para peças funcionais que requerem elevada resistência e fiabilidade, o isotrópico6 A natureza de um componente maquinado por CNC é uma vantagem significativa.

Eis uma comparação rápida:

| Caraterística | Maquinação CNC | Impressão 3D (FDM/SLA) |

|---|---|---|

| Tolerância típica | ±0,025 mm (±0,001") | ±0,1 mm (±0,004") |

| Acabamento da superfície | Excelente (como maquinado) | Bom (frequentemente necessita de pós-processamento) |

| Resistência do material | Excelente (Isotrópico) | Bom (anisotrópico) |

| Melhor caso de utilização | Protótipos funcionais, peças de produção | Protótipos de forma e ajuste, geometrias internas complexas |

Maquinação CNC vs. Moldagem por Injeção

Esta comparação tem menos a ver com a capacidade de precisão e mais com o volume e o custo. Ambos podem produzir peças altamente precisas, mas os seus modelos económicos são muito diferentes. A moldagem por injeção requer um investimento inicial significativo na criação de um molde, que pode custar milhares de dólares. No entanto, uma vez feito o molde, o custo por peça é extremamente baixo, o que o torna perfeito para a produção em massa. A maquinagem CNC tem custos de configuração mínimos, o que a torna ideal para a criação de protótipos e para séries de produção de baixo a médio volume.

Para além das alternativas populares, também é útil comparar o CNC com métodos mais tradicionais ou especializados para compreender o panorama completo do fabrico. Isto ajuda a tomar decisões informadas, especialmente quando se trata de equilibrar custos, velocidade e precisão.

Maquinação CNC vs. Maquinação Manual Tradicional

Antes dos computadores, os maquinistas especializados criavam peças manualmente utilizando tornos, fresas e prensas de perfuração. Embora este ofício ainda seja valioso, tem limitações claras em comparação com o CNC.

Repetibilidade e complexidade

Um operador humano, por muito competente que seja, não consegue igualar a repetibilidade perfeita de uma máquina controlada por computador. Para produzir centenas ou milhares de peças idênticas, o CNC é a única opção viável para manter tolerâncias apertadas em todo o lote. Além disso, a criação de geometrias complexas com superfícies curvas ou bolsas intrincadas é extremamente difícil e morosa manualmente, mas é simples para uma máquina CNC de 5 eixos. A maquinação manual é mais adequada para reparações simples e pontuais ou protótipos rudimentares em que a precisão não é a principal preocupação.

Quando é que a maquinagem manual ainda é relevante?

Em experiências de projectos anteriores, vimos a maquinação manual brilhar em I&D ou oficinas de reparação. Se precisar de um suporte único e simples ou de uma correção rápida num gabarito personalizado, um maquinista manual experiente pode muitas vezes criá-lo mais rapidamente do que seria necessário para programar uma máquina CNC.

Cenários para a escolha do método correto

A decisão acaba por se resumir ao equilíbrio de quatro factores-chave: tolerância, volume, material e complexidade. Aqui está um guia prático baseado em cenários comuns que vemos no PTSMAKE.

| Cenário | Melhor método | Porquê? |

|---|---|---|

| 1-10 Protótipos funcionais (metal) | Maquinação CNC | Rápida execução, excelentes propriedades dos materiais e precisão ao nível da produção. |

| 1-10 Protótipos de forma e ajuste (plástico) | Impressão 3D | A forma mais barata e mais rápida de verificar a forma e o ajuste de um desenho. |

| 50-5.000 Peças de produção (metal/plástico) | Maquinação CNC | Método mais económico antes de se justificarem os elevados custos de ferramentas de outros métodos. |

| 10.000+ Peças de produção (plástico) | Moldagem por injeção | O elevado custo inicial do molde é compensado por um preço extremamente baixo por peça em volumes elevados. |

| Peça/Reparação única e simples | Maquinação manual | Mais rápido para geometrias simples, sem necessidade de programação ou configuração extensiva. |

A escolha do processo correto é fundamental. Selecionar a moldagem por injeção para uma tiragem de 100 peças seria financeiramente impraticável, tal como utilizar a impressão 3D para um componente mecânico de elevada tensão seria um risco funcional. Compreender estes compromissos é fundamental para um fabrico bem sucedido.

Ao decidir sobre um método de fabrico, é crucial olhar para além do orçamento inicial. A maquinagem CNC oferece uma precisão inigualável para peças complexas e protótipos funcionais, especialmente com metais. No entanto, para verificações rápidas de forma e ajuste, a impressão 3D é mais rápida e mais económica. Para peças de plástico de grande volume, moldagem por injeção torna-se o claro vencedor, apesar dos seus custos iniciais de ferramentas. A melhor escolha está sempre alinhada com os requisitos específicos do seu projeto em termos de tolerância, material, volume e orçamento.

Desafios e soluções comuns na maquinagem CNC de tolerância apertada?

Já alguma vez se deparou com uma situação em que uma peça perfeitamente concebida falha na inspeção final por apenas alguns microns? É uma frustração comum quando forças invisíveis fazem descarrilar os seus esforços de maquinagem CNC de tolerância apertada.

A obtenção bem sucedida de tolerâncias apertadas requer a resolução de desafios chave como a expansão térmica, a deflexão da ferramenta e a vibração da máquina. A solução reside numa abordagem sistemática que combina controlos ambientais rigorosos, manutenção proactiva da máquina, estratégias de maquinação optimizadas e metrologia avançada para garantir resultados consistentes e de alta precisão.

A maquinagem CNC de tolerância apertada é uma viagem repleta de desafios que podem pôr à prova até as equipas mais experientes. Estes problemas resultam frequentemente de variáveis subtis que se acumulam para criar desvios significativos. Compreendê-las é o primeiro passo para a mestria.

Distorção térmica: A variável silenciosa

O calor é o principal inimigo da precisão. É gerado por várias fontes: o próprio processo de corte, o fuso e os motores da máquina e a temperatura ambiente da oficina. Mesmo uma pequena mudança de temperatura pode fazer com que os materiais se expandam ou se contraiam, lançando dimensões fora da tolerância especificada. O alumínio, por exemplo, expande-se significativamente mais do que o aço para o mesmo aumento de temperatura. Em projectos anteriores no PTSMAKE, vimos peças maquinadas no início de um turno medirem de forma diferente das maquinadas ao meio-dia, devido apenas às flutuações de temperatura da oficina.

Desgaste e deflexão da ferramenta

As ferramentas de corte não são infinitamente rígidas. Durante a maquinagem, a força exercida sobre a ferramenta pode fazer com que esta se dobre ou se desvie ligeiramente. Esta deflexão pode ser microscópica, mas em trabalhos de tolerância apertada, é suficiente para causar imprecisões. O problema é ampliado quando se utilizam ferramentas longas e finas ou quando se maquinam materiais endurecidos. O desgaste da ferramenta é outro fator crítico. À medida que a aresta de corte de uma ferramenta se torna mais fina, é necessária mais força para cortar, aumentando a produção de calor e o risco de deflexão. Isto cria um ciclo de feedback em que o desgaste leva a mais calor, o que pode causar mais desgaste e expansão térmica.

Estabilidade do material e tensões internas

Nem todos os materiais são criados de forma igual. Alguns, como certos plásticos ou metais muito trabalhados a frio, contêm tensões internas do seu processo de fabrico. Ao maquinar o material, liberta estas tensões, que podem fazer com que a peça se deforme ou distorça inesperadamente. A estrutura interna do material também é importante. Alguns materiais têm anisotrópico7 o que significa que as suas caraterísticas mecânicas diferem ao longo de diferentes eixos. Isto pode levar a um comportamento imprevisível durante a maquinagem se não for devidamente considerado na programação CAM.

Eis uma breve descrição dos desafios comuns em matéria de materiais:

| Tipo de material | Desafio primário | Abordagem recomendada |

|---|---|---|

| Ligas de alumínio | Expansão térmica elevada | Utilizar um líquido de arrefecimento de alta qualidade, controlar a temperatura ambiente, efetuar passagens de acabamento. |

| Aços inoxidáveis | Endurecimento do trabalho | Manter taxas de alimentação consistentes, utilizar ferramentas afiadas, evitar a habitação. |

| Ligas de titânio | Fraca condutividade térmica | Reduzir a velocidade de corte, utilizar líquido de refrigeração de alta pressão. |

| Plásticos de engenharia | Tensões internas | Utilize ciclos de alívio de tensão, ferramentas afiadas e cortes mais leves. |

Reconhecer os desafios é apenas metade da batalha; implementar soluções eficazes é o que separa as peças aceitáveis das excepcionais. Isto requer uma estratégia holística que aborde a máquina, o ambiente e o próprio processo.

Manutenção e calibração proactiva de máquinas

Uma máquina-ferramenta só é tão boa quanto a sua última calibração. Para a maquinagem CNC de tolerância apertada, um programa de manutenção regular e rigoroso não é negociável. Não se trata apenas de lubrificação de rotina; envolve a verificação e calibração periódicas da precisão geométrica da máquina, incluindo a excentricidade do fuso, o paralelismo dos eixos e a folga. Com base na nossa colaboração com clientes em componentes aeroespaciais de grande importância, determinámos que um ciclo de calibração trimestral, complementado por verificações diárias, pode reduzir a variação de peça para peça numa margem significativa. A utilização de ferramentas avançadas, como uma análise de ballbar, proporciona uma verificação abrangente do desempenho dinâmico da máquina, revelando problemas antes que estes conduzam a peças de refugo.

Criar um ambiente controlado

Não é possível obter precisão num ambiente não controlado. A oficina mecânica ideal para trabalhos com tolerâncias apertadas tem temperatura e humidade controladas. Mantemos as nossas instalações de maquinação CNC a uma temperatura constante de 20°C (68°F) porque esta é a temperatura padrão internacional para a medição dimensional. Esta estabilidade minimiza a expansão térmica tanto na máquina como na peça de trabalho. Os sistemas de filtragem do ar também são cruciais para evitar que os contaminantes transportados pelo ar afectem os componentes sensíveis da máquina ou o acabamento da superfície das peças.

Otimização do processo de maquinação

A estratégia correta pode ultrapassar muitos desafios relacionados com materiais e ferramentas. Aqui estão algumas soluções que implementamos regularmente:

- Separação de desbaste e acabamento: Efectuamos cortes de desbaste agressivos para remover a maior parte do material e, em seguida, deixamos a peça arrefecer e estabilizar antes de efetuar passagens de acabamento muito ligeiras. Isto minimiza o calor e a tensão introduzidos durante os cortes finais e críticos.

- Percursos de ferramenta avançados: O software CAM moderno oferece percursos de ferramenta como a maquinagem de alta velocidade (HSM) que utiliza uma maior taxa de avanço com uma menor profundidade de corte radial. Esta abordagem reduz a força sobre a ferramenta, minimizando a deflexão e a geração de calor, ao mesmo tempo que melhora a vida útil da ferramenta.

- Sondagem na máquina: Utilizamos sistemas de medição durante o processo. As sondas montadas no eixo da máquina podem verificar automaticamente as caraterísticas críticas a meio do processo. A máquina pode então efetuar micro-ajustes nos desvios da ferramenta para compensar o desgaste da ferramenta ou o desvio térmico, assegurando que a dimensão final é perfeita.

Dominar a maquinagem CNC de tolerância apertada não se trata de um único truque secreto. Trata-se de identificar e controlar sistematicamente as variáveis. Os principais desafios - efeitos térmicos, desempenho da ferramenta e instabilidade do material - podem ser ultrapassados. O sucesso depende de uma abordagem disciplinada que integre um ambiente estável, máquinas meticulosamente mantidas e calibradas e estratégias de maquinação inteligentes. Ao concentrarmo-nos nestes fundamentos, transformamos consistentemente projectos complexos em componentes de precisão que cumprem as especificações mais exigentes dos nossos clientes.

Tendências futuras: Inovações na maquinagem CNC de tolerância apertada?

Está a ter dificuldade em acompanhar a procura incessante de uma precisão ainda maior nos seus componentes? A vanguarda de hoje já está a parecer o padrão de ontem?

As futuras inovações na maquinagem CNC de tolerância apertada são impulsionadas por sistemas mais inteligentes e integrados. Os avanços incluem o controlo de qualidade alimentado por IA, a monitorização do processo em tempo real com sensores avançados, máquinas-ferramentas ultraprecisas e o desenvolvimento de novos materiais de alto desempenho mais maquináveis. Estas tendências estão a convergir para expandir a liberdade de design.

A procura de tolerâncias mais apertadas é constante. O que era considerado excecional há uma década é agora padrão. Para nos mantermos à frente, temos de olhar para as tecnologias que estão a moldar o futuro do fabrico de precisão. Duas das áreas mais significativas são a evolução das próprias máquinas-ferramentas e a capacidade de monitorizar os seus processos em tempo real.

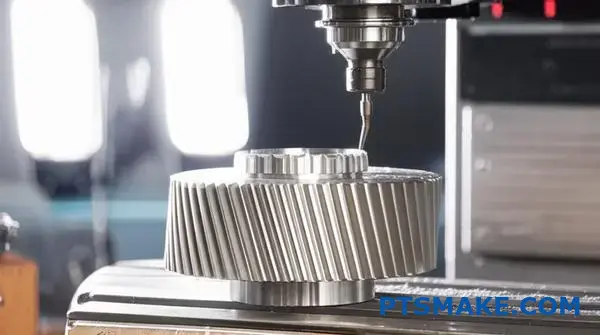

A evolução da precisão das máquinas-ferramenta

As máquinas CNC modernas são maravilhas da engenharia, mas a próxima geração está a atingir novos níveis de precisão. Não se trata apenas de fazer com que as máquinas funcionem mais depressa; trata-se de as tornar mais inteligentes e mais estáveis.

Estabilidade e compensação térmica

As flutuações de temperatura são um grande inimigo da precisão. Alguns graus de alteração na oficina podem fazer com que a estrutura de uma máquina ou uma peça de trabalho se expanda ou contraia em vários microns, alterando completamente as tolerâncias. As máquinas do futuro incorporam sistemas sofisticados de compensação térmica. Com base nos nossos testes, estes sistemas utilizam uma rede de sensores para monitorizar as alterações de temperatura em toda a máquina e ajustar automaticamente o percurso da ferramenta em tempo real para contrariar qualquer desvio térmico. Esta gestão ativa é crucial para longos e ininterruptos ciclos de maquinação em que a consistência é fundamental.

Fusos e sistemas de acionamento avançados

O fuso e os sistemas de acionamento são o coração de uma máquina CNC. As inovações aqui incluem motores de acionamento direto que eliminam a necessidade de engrenagens ou correias, reduzindo a folga e a vibração. Isto resulta num movimento mais suave da ferramenta e em acabamentos de superfície mais finos. Também estamos a assistir à utilização de rolamentos magnéticos e sistemas de arrefecimento avançados para garantir que o fuso funciona corretamente a velocidades ultra-altas, o que é vital para obter tolerâncias apertadas em peças complexas. Estes sistemas já não têm apenas a ver com potência; têm a ver com controlo a um nível microscópico.

Monitorização do processo em tempo real

Tradicionalmente, o controlo de qualidade acontecia depois de uma peça ser fabricada. O futuro, no entanto, está na prevenção de defeitos antes que eles aconteçam. A monitorização em tempo real fornece os dados necessários para tornar isto uma realidade. Ao integrar sensores diretamente no ambiente de maquinação, podemos obter uma visão sem precedentes do processo à medida que este ocorre. Isto permite a utilização de metrologia in-situ8que mede a peça durante o ciclo de fabrico.

| Método de controlo | Abordagem tradicional | Tendência futura (em tempo real) |

|---|---|---|

| Verificação do desgaste da ferramenta | Inspeção manual entre ciclos | Sensores acústicos e de vibração detectam alterações |

| Verificação de peças | Inspeção CMM pós-processo | Sondas na máquina e varrimento a laser |

| Estabilidade do processo | Observação do operador | Dados em tempo real sobre temperatura, binário, vibração |

| Correção de erros | Ajustes manuais de deslocamento | Ajustes de feedback automatizados e em circuito fechado |

Esta mudança da inspeção pós-processo para o controlo durante o processo é um fator de mudança para a maquinagem CNC de tolerância apertada. Reduz o desperdício, poupa tempo e garante que cada peça produzida está dentro da tolerância especificada desde o primeiro corte. Na PTSMAKE, estamos a explorar ativamente estas tecnologias para proporcionar aos nossos clientes o mais alto nível de confiança nos seus componentes.

Para além do hardware físico, a inteligência artificial e a ciência dos materiais estão a introduzir outra camada de inovação. Estes avanços não estão apenas a melhorar os processos existentes, mas estão também a abrir possibilidades totalmente novas para o que pode ser concebido e fabricado. Proporcionam aos engenheiros uma maior liberdade, sabendo que os seus projectos complexos podem ser produzidos com uma precisão repetível.

Controlo e otimização da qualidade com base em IA

A Inteligência Artificial (IA) e a Aprendizagem Automática (AM) estão a passar de palavras-chave a ferramentas práticas no chão de fábrica. A sua capacidade de analisar grandes quantidades de dados em tempo real é perfeitamente adequada às exigências do fabrico de alta precisão.

Manutenção Preditiva

O tempo de inatividade é um fator fatal para qualquer operação de fabrico. Os algoritmos de IA podem agora analisar os dados dos sensores da máquina para prever quando um componente, como um parafuso de esferas ou um rolamento de fuso, é suscetível de falhar. Isto permite que a manutenção seja programada antes de ocorrer uma avaria, evitando atrasos dispendiosos e garantindo que a máquina continua a funcionar dentro das suas capacidades de tolerância apertadas. Passamos de um modelo reativo de "reparar quando avaria" para um modelo proactivo e preditivo.

Garantia de qualidade automatizada

Imagine um sistema que pode inspecionar uma peça com maior precisão do que o olho humano, 24 horas por dia, 7 dias por semana. Os sistemas de visão artificial alimentados por IA fazem exatamente isso. Utilizando câmaras de alta resolução e software sofisticado, podem digitalizar peças acabadas e compará-las instantaneamente com o modelo CAD, assinalando qualquer desvio, por mais pequeno que seja. Isto não só acelera o processo de inspeção como também fornece uma grande quantidade de dados que podem ser utilizados para afinar o processo de maquinação para obter resultados ainda melhores.

Novos materiais e sua maquinabilidade

A procura de componentes mais leves, mais fortes e mais duráveis levou ao desenvolvimento de materiais avançados. No entanto, estes materiais apresentam frequentemente desafios únicos para a maquinação CNC. O futuro reside tanto no desenvolvimento de novos materiais como na descoberta de melhores formas de os maquinar.

| Categoria de material | Exemplos | Desafio chave da maquinação | Solução futura |

|---|---|---|---|

| Superligas | Inconel, ligas de titânio | Elevada produção de calor, desgaste rápido da ferramenta | Tecnologia avançada de refrigeração, revestimentos especializados |

| Compósitos | Fibra de carbono (CFRP) | Delaminação, arrancamento de fibras, poeira | Maquinação assistida por ultra-sons, ferramentas de diamante |

| Cerâmica avançada | Zircónio, Nitreto de Silício | Dureza extrema, fragilidade | Maquinação assistida por laser, retificação |

| Compósitos de matriz metálica | Al/SiC | Carácter abrasivo das partículas de reforço | Ferramentas de diamante policristalino (PCD) |

As inovações centram-se na criação de novas ligas que são especificamente concebidas para a maquinabilidade sem sacrificar o desempenho. No nosso trabalho com os clientes, vimos como uma ligeira alteração na composição do material pode reduzir drasticamente o desgaste da ferramenta e melhorar o acabamento da superfície. Simultaneamente, os avanços na tecnologia de ferramentas de corte - como novos revestimentos, geometrias e materiais - estão a tornar possível maquinar eficazmente estes materiais difíceis, abrindo a porta para a sua utilização em aplicações que exigem os mais elevados níveis de precisão.

O futuro da maquinagem CNC de tolerância apertada é inteligente e interligado. As inovações, desde máquinas-ferramentas mais inteligentes com compensação térmica até à monitorização em tempo real, estão a mudar o controlo de qualidade de uma verificação pós-processo para uma garantia durante o processo. Além disso, a integração da IA para manutenção preditiva e garantia de qualidade automatizada, combinada com os avanços na maquinação de novos materiais, está a expandir os limites do design. Estas tendências, em conjunto, permitem aos engenheiros criar componentes mais complexos e precisos do que nunca.

Desbloqueie o sucesso da precisão com PTSMAKE: o seu parceiro CNC de tolerância apertada

Pronto para enfrentar desafios exigentes de maquinação CNC de tolerância apertada - sem atrasos ou compromissos? Confie na experiência comprovada e nas capacidades avançadas da PTSMAKE para o seu próximo projeto. Contacte-nos hoje para obter uma cotação rápida e fiável e descubra porque é que as indústrias líderes mundiais dependem da nossa precisão, consistência e excelência de serviço!

Clique aqui para compreender a linguagem simbólica que os engenheiros utilizam para definir e comunicar tolerâncias precisas. ↩

Compreender como a estrutura interna de um material pode afetar a sua resistência e estabilidade em diferentes direcções. ↩

Compreender como as propriedades direcionais de um material podem afetar a precisão e o resultado das suas peças maquinadas. ↩

Explore este guia para compreender como a ciência da medição garante a qualidade e a conformidade das peças. ↩

Clique aqui para obter um guia completo para compreender os símbolos e as regras de GD&T em desenhos de engenharia. ↩

Compreenda como as propriedades do material diferem entre os métodos de fabrico e porque é que isso é importante para o desempenho da sua peça. ↩

Clique para compreender como as propriedades direcionais de um material podem afetar a precisão da maquinagem e como geri-las. ↩

Saiba como esta técnica de medição em tempo real melhora a precisão e reduz o desperdício no fabrico. ↩