Os engenheiros sabem que as tolerâncias das roscas são importantes, mas a maioria tem dificuldade em selecionar as especificações corretas. As escolhas erradas levam a falhas de montagem, atrasos na produção e retrabalho dispendioso que poderia ter sido evitado com uma compreensão correta.

As tolerâncias de rosca definem os limites dimensionais aceitáveis para os elementos de fixação roscados, assegurando o ajuste e a função corretos entre as peças correspondentes, tendo em conta as variações de fabrico. Especificam quanto desvio das dimensões nominais é aceitável para uma montagem fiável.

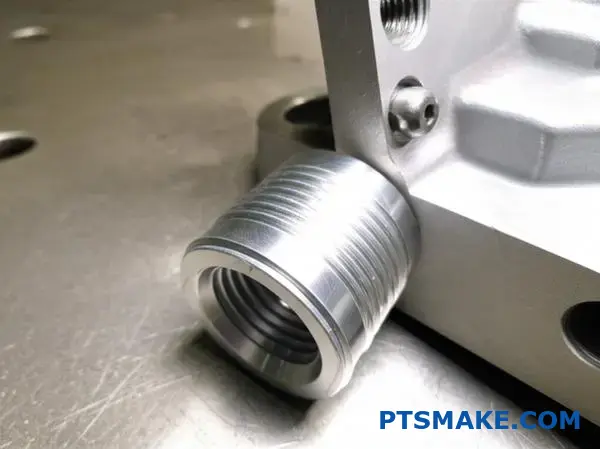

Ao longo do meu trabalho no PTSMAKE, vi projectos terem sucesso ou falharem com base em decisões de tolerância de roscas. Este guia decompõe o complexo mundo das tolerâncias de roscas em conhecimentos práticos que pode aplicar imediatamente aos seus projectos.

Que problema resolve fundamentalmente a tolerância das roscas?

Já alguma vez se perguntou porque é que não podemos fazer uma rosca perfeita? No fabrico, a perfeição não é o verdadeiro objetivo. A realidade é que a variação é inevitável.

O desafio da coerência

Nunca duas peças são verdadeiramente idênticas. Existem sempre pequenas diferenças entre elas. É aqui que o conceito de tolerância de rosca se torna crucial.

Um quadro para a função

A tolerância de rosca fornece uma solução inteligente. Cria um intervalo aceitável e não um único ponto perfeito. Isto assegura que as peças feitas em alturas diferentes, ou mesmo por fornecedores diferentes, se encaixam perfeitamente.

| Conceito | Mundo ideal | Mundo real |

|---|---|---|

| Fabrico | Replicação perfeita | Variação inevitável |

| Montagem | Sempre adequado | Requer tolerância |

O primeiro princípio: A variação é inevitável

Comecemos por uma verdade básica. Todos os processos de fabrico têm uma variabilidade inerente. Da maquinagem CNC à moldagem por injeção, os pequenos desvios são um facto da vida. Este é o primeiro princípio que devemos aceitar.

De onde vem a variação?

Estas pequenas imperfeições provêm de várias fontes. Pense no desgaste das máquinas-ferramentas durante um longo período de produção. Ou considere as pequenas diferenças entre lotes de matéria-prima. Até as alterações na temperatura da fábrica podem afetar o tamanho final de uma peça. Manutenção de estabilidade dimensional1 é uma preocupação constante.

| Fonte de variação | Exemplo | Efeito na linha |

|---|---|---|

| Máquina | Desgaste da ferramenta | Desvio de inclinação ou de diâmetro |

| Material | Variação da dureza | Alterações no acabamento da superfície |

| Ambiente | Temperatura | Expansão/contração de peças |

| Operador | Diferenças de configuração | Ponto de partida inconsistente |

Sem um sistema para gerir isto, a montagem seria um pesadelo. Um parafuso fabricado de manhã pode não encaixar numa porca produzida à tarde.

A solução principal: Intercambialidade

Este é o problema fundamental que a tolerância de rosca resolve. Ela estabelece uma "zona de aceitação" clara para as dimensões de uma rosca. Desde que uma peça esteja dentro deste intervalo especificado, ela funcionará corretamente. Este princípio permite uma produção em massa fiável. Garante que os componentes são intercambiáveis, assegurando uma montagem perfeita nos projectos que realizamos no PTSMAKE.

Em suma, a variação no fabrico é uma realidade constante. A tolerância de rosca é o sistema essencial que gere esta variação, assegurando que as peças são intercambiáveis e montadas corretamente, o que constitui a base de uma produção moderna e escalável.

Porque é que o diâmetro do passo é a dimensão mais crítica da rosca?

O diâmetro do passo é o verdadeiro coração de uma ligação de rosca. Não se trata apenas de uma medida; dita a forma como as duas peças irão efetivamente encaixar e funcionar sob carga.

Pense nisso como o ponto de contacto efetivo. É aqui que o verdadeiro trabalho acontece.

A zona de contacto

Os diâmetros maior e menor têm a ver com os limites. Mas o diâmetro do passo controla o contacto direto, flanco a flanco, da superfície. Este contacto determina a qualidade do encaixe.

Um contacto adequado garante força e estabilidade. Um mau contacto conduz ao fracasso.

Comparação da função do diâmetro

| Tipo de diâmetro | Função principal | Impacto na ligação |

|---|---|---|

| Diâmetro maior | Define o limite mais exterior. | Proporciona espaço livre para a montagem. |

| Diâmetro menor | Define o limite mais interior. | Evita interferências na raiz. |

| Diâmetro do passo | Controla o combate flanco a flanco. | Determina o ajuste, a resistência e a distribuição da carga. |

A mecânica das roscas de encaixe

Embora os diâmetros maior e menor sejam importantes, eles fornecem principalmente folga. O diâmetro maior de uma rosca externa deve ultrapassar o diâmetro menor de uma rosca interna, e vice-versa. Eles criam o espaço para que as roscas se juntem sem se prenderem nas suas pontas (cristas) ou raízes.

No entanto, estas superfícies não foram concebidas para suportar a carga de tração primária. Essa tarefa crítica cabe às superfícies angulares dos flancos da rosca.

O envolvimento dos flancos é fundamental

O diâmetro do passo rege diretamente este engate do flanco. Trata-se de um cilindro imaginário que passa através das roscas no ponto em que as larguras da rosca e da ranhura são iguais.

Quando os diâmetros de passo de um parafuso e de uma porca coincidem na perfeição, os seus flancos pressionam-se um contra o outro uniformemente. Isto distribui a carga uniformemente por todas as roscas engatadas.

O engate correto maximiza a resistência à tração e ao corte da ligação. Evita que a tensão se concentre numa única rosca, o que é uma causa comum de falha. Também evita problemas como irritante2.

Como as tolerâncias afectam o ajuste

É por isso que a tolerância da rosca é quase inteiramente focada no diâmetro do passo. Nos nossos projectos no PTSMAKE, o controlo desta única dimensão é fundamental para criar ligações fiáveis e repetíveis.

| Dimensão Desvio | Problema resultante | Consequência |

|---|---|---|

| Diâmetro do passo demasiado grande | Ajuste de interferência | A montagem é difícil ou impossível. |

| Diâmetro do passo demasiado pequeno | Ajuste solto, folga excessiva | Afrouxamento por vibração, redução da resistência. |

| Diâmetro Maior/Menor Desligado | Interferência crista/raiz | Ligações ligeiras, mas menos críticas para a resistência. |

Este controlo preciso é o que separa uma ligação de alto desempenho de uma que irá falhar sob tensão.

O controlo do diâmetro do passo sobre o contacto do flanco torna-o a dimensão mais crucial para o ajuste, resistência e fiabilidade geral de uma rosca. Os diâmetros maior e menor asseguram a folga, mas o diâmetro do passo assegura que a ligação pode efetivamente realizar o seu trabalho sob carga.

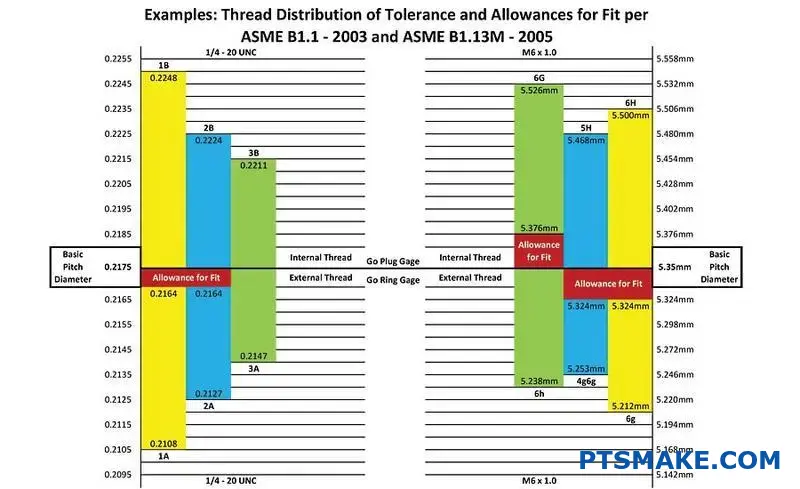

O que representam as classes de tolerância de rosca como 6g/6H?

Pense numa classe de tolerância de thread como um código simples. Este código tem duas partes: um número e uma letra. Cada parte dá-nos instruções específicas para o fabrico.

O número: Grau de Tolerância

O número indica o grau de tolerância. Um número mais baixo significa uma tolerância mais apertada e precisa. Um número mais elevado permite uma maior variação.

Para a maioria das aplicações padrão, o grau 6 é a escolha ideal. Oferece um ótimo equilíbrio entre desempenho e custo de fabrico.

| Grau de tolerância | Nível de precisão | Caso de utilização comum |

|---|---|---|

| 4 | Muito elevado | Aeroespacial, instrumentos de precisão |

| 6 | Médio (padrão) | Engenharia geral, automóvel |

| 8 | Grosso | Fixadores não críticos |

A Carta: Desvio fundamental

A letra define o ponto de partida da zona de tolerância. Indica-nos a que distância a rosca se encontra do seu tamanho básico, teórico. Este é o chamado desvio fundamental.

As letras minúsculas (como "g") são para as roscas externas (parafusos). As letras maiúsculas (como "H") são para as roscas internas (porcas).

A compreensão deste código é a chave para o sucesso do acoplamento de peças. No PTSMAKE, vemos que obter a tolerância da rosca desde o início evita problemas de montagem dispendiosos no futuro. É um detalhe fundamental para um projeto mecânico fiável.

Como o grau e o desvio criam o ajuste

O número e a letra trabalham em conjunto. Eles definem o ajuste final entre um parafuso e uma porca. O grau (número) define o tamanho da janela de variação, enquanto o desvio (letra) posiciona essa janela.

Por exemplo, uma posição "g" para os parafusos proporciona uma folga. Isto significa que existe uma folga garantida entre o maior parafuso possível e a mais pequena porca possível. Isto assegura que as peças se montam facilmente sem interferências.

O desvio fundamental3 é fundamental para a permutabilidade.

Em contrapartida, uma posição "h" tem uma tolerância nula. O tamanho máximo do parafuso é o mesmo que o tamanho básico. Isto pode criar um ajuste mais apertado.

Combinações comuns e o seu significado

Este sistema permite diferentes tipos de ajuste. Pode especificar um ajuste solto para uma montagem rápida ou um ajuste apertado para um alinhamento preciso.

| Combinação | Rosca externa | Rosca interna | Ajuste resultante |

|---|---|---|---|

| 6g/6H | 6g (subsídio) | 6H (sem subsídio) | Ajuste de folga padrão |

| 6h/6H | 6h (sem subsídio) | 6H (sem subsídio) | Transição/Ajuste apertado |

| 4h/5H | 4h (mais apertado) | 5H (mais apertado) | Ajuste confortável de precisão |

Em projectos anteriores, a seleção da combinação certa foi crucial. Ajudamos os clientes a escolher uma classe que garanta a funcionalidade sem excesso de engenharia, o que pode aumentar os custos desnecessariamente.

Em suma, o número da classe de tolerância da rosca define o nível de precisão, enquanto a letra posiciona a zona de tolerância. Em conjunto, definem com exatidão o ajuste pretendido entre as peças de encaixe, assegurando tanto a funcionalidade como a capacidade de fabrico para qualquer aplicação.

Porque é que os engenheiros têm de confiar em normas como a ISO ou a ASME?

As normas criam uma linguagem universal para os engenheiros. Funcionam como um dicionário partilhado para a conceção e o fabrico. Isto assegura que todos falam a mesma linguagem técnica.

Um projeto universal

Esta linguagem comum permite que um projetista nos EUA crie uma peça. Depois, um fabricante na China, como nós da PTSMAKE, pode produzi-la na perfeição. Não há espaço para interpretações erróneas.

Os elementos-chave

Este entendimento partilhado abrange tudo. Inclui materiais, dimensões e caraterísticas críticas. Esta precisão elimina as conjecturas e os erros dispendiosos do processo.

| Aspeto | Com normas | Sem normas |

|---|---|---|

| Comunicação | Claro e preciso | Ambíguo e confuso |

| Interpretação | Universal | Subjetivo e local |

| Resultado | Qualidade consistente | Resultados imprevisíveis |

Agora, vamos explorar o que acontece quando esta linguagem não existe. Imagine um mundo onde cada empresa tem as suas próprias regras. Seria o caos puro, especialmente para as cadeias de abastecimento globais.

O caos da falta de uma língua comum

Pense num simples parafuso M6. Sem as normas ISO ou ASME, o conceito de "M6" poderia significar dezenas de coisas diferentes. É aqui que um sistema claro de tolerância de rosca é essencial.

Um mundo de peças desencontradas

Um parafuso de um fornecedor não encaixaria numa porca de outro. As linhas de montagem ficariam paralisadas. Todo o princípio da permutabilidade4 simplesmente desapareceria. Não se trata apenas de um incómodo, mas sim de uma falha total do sistema.

Em projectos anteriores da PTSMAKE, confiar nestas normas permitiu-nos obter componentes a nível mundial para um cliente. Sabíamos que um elemento de fixação específico da Alemanha encaixaria perfeitamente numa peça que maquinámos na China.

Efeitos de arrastamento na indústria transformadora

Sem normas, os custos explodiriam. Precisaríamos de ferramentas e calibres únicos para cada projeto exclusivo de cada cliente. Os prazos de entrega passariam de semanas para meses.

| Métrica | Com normas | Sem normas |

|---|---|---|

| Custos de ferramentas | Normalizado, inferior | Personalizado, Muito alto |

| Lead Times | Previsível | Imprevisível, longo |

| Controlo de qualidade | Simples | Complexo e dispendioso |

| Aprovisionamento global | Viável | Impossível |

Este ambiente controlado é a razão pela qual as normas não são apenas diretrizes; são a base do fabrico moderno.

Normas como a ISO e a ASME proporcionam uma linguagem comum fundamental. Sem isso, o fabrico global cairia no caos. Não existiriam peças intermutáveis, o que levaria a um aumento dos custos, a prazos imprevisíveis e a falhas generalizadas nos produtos, especialmente no que diz respeito a pormenores como a tolerância das roscas.

Contraste entre permissão e tolerância num sentido prático.

Vamos utilizar uma analogia simples. Imagine estacionar um carro numa garagem. A porta da garagem é o buraco e o seu carro é o eixo.

A lacuna deliberada

O subsídio é o intencional espaço extra. É a diferença entre a largura da porta e a do seu automóvel. Este espaço garante que o seu automóvel cabe sem raspar nos lados.

O erro inevitável

A tolerância é a não intencional mas um erro de fabrico aceitável. O seu automóvel pode ser alguns milímetros mais largo ou mais estreito do que o indicado na folha de especificações. Esta é a variação de fabrico.

| Conceito | Analogia | Descrição |

|---|---|---|

| Subsídio | Espaço extra | A abertura concebida para um ajuste suave. |

| Tolerância | Variação de tamanho | O erro permitido na produção. |

Como se combinam para definir o ajuste

A tolerância e a folga não são independentes. Trabalham em conjunto para determinar o ajuste final das peças a encaixar. A folga define o espaço pretendido, enquanto a tolerância define o intervalo aceitável desse espaço.

Pense da seguinte forma: a margem de tolerância é o seu alvo, e a tolerância é o anel de mira à sua volta. Desde que as dimensões finais estejam dentro desse anel, a peça é aceitável.

Limites de tamanho

A combinação da dimensão básica de uma peça, da sua tolerância e da sua permissão cria os "limites de dimensão". Estas são as dimensões máximas e mínimas que uma peça pode ter e continuar a ser funcional. Este é um conceito crítico, especialmente quando se lida com ajustes precisos como os da Condição menos material5.

No nosso trabalho no PTSMAKE, gerimos cuidadosamente estes limites. Por exemplo, num projeto que envolva componentes roscados, o controlo da tolerância da rosca é essencial para garantir uma ligação segura e sem encravamentos. Após alguns testes com o nosso cliente, verificámos que uma tolerância ligeiramente mais apertada melhorava a fiabilidade da montagem em mais de 15%.

| Elemento | Papel no Fit |

|---|---|

| Tamanho básico | A dimensão teórica e perfeita. |

| Subsídio | Define a folga mínima ou a interferência máxima. |

| Tolerância | Define a variação total aceitável para uma peça. |

Esta interação determina se se obtém um ajuste livre, de transição ou de interferência.

A folga é o espaço planeado para as peças encaixarem. A tolerância é o erro de fabrico aceitável. Em conjunto, definem os limites dimensionais finais que garantem que as peças são montadas e funcionam corretamente, um princípio que aplicamos diariamente.

Como é que as tolerâncias de diâmetro maior e menor afectam a função?

Os diâmetros maiores e menores têm objectivos muito diferentes. As suas tolerâncias de rosca não são intermutáveis. São concebidos para resolver desafios funcionais distintos.

O papel do Major Diameter

A tolerância do diâmetro maior numa rosca externa rege principalmente o ajuste. Assegura que o parafuso pode entrar na peça correspondente sem interferência. Também fornece a superfície para o encaixe correto da chave.

Papel do diâmetro menor

Em contrapartida, a tolerância do diâmetro menor numa rosca interna é crítica para a resistência. Ela determina o tamanho correto do furo da rosca e define a capacidade do material do núcleo de resistir ao desgaste sob carga.

| Tipo de diâmetro | Objetivo principal | Preocupação crítica |

|---|---|---|

| Major (Externo) | Montagem e ferramentas | Risco de interferência |

| Menor (interno) | Resistência e rosqueamento | Falha da peça |

As tolerâncias para estes dois diâmetros não são apenas números; são controlos funcionais críticos. Se forem corretas, evitam falhas comuns de fabrico e montagem. Em projectos anteriores no PTSMAKE, esta distinção foi fundamental.

Diâmetro maior: Controlo da interferência e da aderência

A principal função do diâmetro maior é evitar interferências. Se o diâmetro maior de um parafuso estiver na sua tolerância máxima, pode não encaixar num orifício com a sua tolerância mínima. Isto faz com que as linhas de montagem parem.

Também afecta a forma como as ferramentas interagem com o fixador. Para um parafuso sextavado, a dimensão entre as faces planas é um diâmetro maior. Uma tolerância frouxa aqui resulta num ajuste desleixado da chave, que pode arredondar os cantos e impossibilitar um binário adequado.

Diâmetro menor: O núcleo da força

O diâmetro menor de uma porca ou de um furo roscado é a sua base. Esta dimensão informa diretamente o tamanho da broca utilizada antes da roscagem. Se o orifício for demasiado pequeno, a rosca ficará presa e partir-se-á.

Se o furo for demasiado grande, as roscas resultantes serão pouco profundas e fracas. Isto reduz drasticamente a resistência da ligação. O material no diâmetro menor deve ser suficiente para suportar as cargas previstas. Um mau controlo neste ponto pode introduzir áreas de elevada concentração de tensões6que é uma das principais causas de falha dos parafusos.

| Erro de tolerância | Problema funcional resultante |

|---|---|

| Diâmetro maior demasiado grande | As peças não se montam. |

| Diâmetro maior demasiado pequeno | Má aderência da ferramenta, risco de deslizamento. |

| Diâmetro menor demasiado pequeno | Quebra da torneira durante o fabrico. |

| Diâmetro menor demasiado grande | Fios fracos que se desfazem facilmente. |

A tolerância do diâmetro maior controla o ajuste externo, evitando interferências na montagem e assegurando um aperto seguro da ferramenta. A tolerância do diâmetro menor é vital para as roscas internas, ditando o tamanho da broca e salvaguardando a resistência do núcleo da peça contra falhas.

Porque é que a variação zero nas roscas é praticamente impossível?

Do ponto de vista da física, a perfeição é uma ilusão. Conseguir uma variação zero nas roscas não é apenas difícil; é impossível. Cada etapa de fabrico introduz erros minúsculos e inevitáveis.

Estas variações resultam de limites físicos fundamentais. Temos de ter em conta a máquina, a ferramenta, o material e até as alterações de temperatura. Compreender isto ajuda a definir objectivos realistas para a tolerância da rosca.

Segue-se uma rápida comparação entre o objetivo ideal e a realidade física com que trabalhamos no fabrico de precisão.

| Aspeto | O Ideal (Variação Zero) | A realidade |

|---|---|---|

| Processo | Perfeitamente estável e repetível | Micro-vibrações e desvios |

| Ferramentas | Dimensões inalteráveis | Desgasta-se com cada utilização |

| Material | Completamente uniforme | Contém micro-impurezas |

| Ambiente | Temperatura constante | O calor provoca a expansão |

Perseguir um fio "perfeito" inexistente não é apenas impraticável, mas também incrivelmente dispendioso.

As leis inflexíveis da física

Vamos explicar porque é que estas variações são uma parte fundamental do mundo do fabrico. Não se trata de falta de competências ou de tecnologia; trata-se de física.

Limitações dos processos de fabrico

Nenhuma máquina é infinitamente rígida. Mesmo as máquinas CNC mais avançadas apresentam vibrações e deflexões microscópicas durante o funcionamento. Estes pequenos movimentos, embora quase incomensuráveis, são transferidos diretamente para a peça de trabalho. Eles criam desvios mínimos da forma perfeita da rosca. O material comportamento anisotrópico7 significa também que reage de forma diferente às forças de corte consoante a orientação do grão.

O inevitável desgaste das ferramentas

Uma ferramenta de corte só está mais afiada antes do seu primeiro corte. A cada rosca que faz, a aresta de corte sofre uma ligeira erosão. Este desgaste é progressivo, mas constante. À medida que a ferramenta se vai desgastando, as dimensões da rosca que produz vão-se alterando.

Eis como o desgaste da ferramenta pode afetar um lote de peças:

| Número da peça | Condição da ferramenta | Diâmetro do passo resultante |

|---|---|---|

| Peça #1 | Nova ferramenta | No objetivo |

| Peça #500 | Desgaste ligeiro | Um pouco maior |

| Peça #1000 | Desgaste moderado | Ultrapassar o limite superior de tolerância |

Na PTSMAKE, gerimos isto através de um rigoroso controlo da vida útil da ferramenta e de protocolos de substituição para manter uma tolerância consistente da rosca.

A natureza dos materiais

As matérias-primas nunca são perfeitamente uniformes. Elas contêm inconsistências microscópicas, variações de dureza e tensões internas. Quando uma ferramenta corta o material, estas imperfeições fazem-no reagir de formas ligeiramente imprevisíveis.

Impacto oculto da expansão térmica

O atrito do corte gera um calor significativo. Este calor provoca a expansão da ferramenta e da peça de trabalho. Uma peça medida a quente terá dimensões diferentes das que terá quando arrefecer. Temos de controlar e compensar estes efeitos térmicos para obter uma elevada precisão.

No seu âmago, a procura de uma variação zero luta contra as leis fundamentais da física. O desgaste da ferramenta, as inconsistências do material, as vibrações da máquina e a expansão térmica são realidades inerentes. Reconhecer estas limitações é o primeiro passo para alcançar uma precisão realista e repetível.

Comparar os sistemas métricos ISO e os sistemas de tolerância unificados (ONU/UNF).

É fundamental compreender as legendas das roscas. Os sistemas métricos ISO e Unificado (UN/UNF) parecem diferentes no papel. Isto deve-se ao facto de terem estruturas de designação únicas.

Por exemplo, uma indicação métrica comum é M8 x 1,25-6H. Para Unificado, poderá ver 5/16-18 UNC-2B.

A designação num relance

Os códigos contam uma história. "6H" e "2B" definem o tolerância da rosca. Não são permutáveis. Reflectem filosofias de sistema totalmente diferentes.

| Sistema | Exemplo de rosca externa | Exemplo de rosca interna |

|---|---|---|

| ISO Métrico | 6g | 6H |

| Unificado (ONU/UNF) | 2A | 2B |

Estas diferenças têm um impacto direto na forma como as peças se encaixam e funcionam. Escolher a peça certa é fundamental para qualquer projeto.

A filosofia por detrás dos códigos

O sistema ISO é altamente estruturado. Utiliza um número para o grau de tolerância. Também utiliza uma letra para a posição. Isto cria uma matriz detalhada de possíveis ajustes.

O sistema ONU/FNU é mais baseado em classes. Agrupa os encaixes em categorias amplas. As classes 1, 2 e 3 definem os ajustes soltos, padrão e apertados, respetivamente. A classe 2 é a mais comum para aplicações gerais.

Implicações práticas para os designers

Os projectistas que trabalham a nível mundial devem ser fluentes em ambos os sistemas. Um projetista americano que especifique um encaixe de Classe 2B necessita de um equivalente ISO. Normalmente, 6H é a correspondência mais próxima para uma rosca interna.

Mas eles não são idênticos. Em projectos anteriores do PTSMAKE, vimos incompatibilidades causarem problemas de montagem. Estas diferenças subtis na zona de tolerância são importantes. O sistema ISO proporciona um controlo mais granular através da utilização de desvios fundamentais8.

Eis uma comparação geral das aplicações de ajuste:

| Aula de fitness | Sistema | Aplicação típica |

|---|---|---|

| Ajuste solto | 1A/1B (UNF), 7H/7g (ISO) | Montagem fácil, permite a recolha de detritos |

| Ajuste padrão | 2A/2B (UNF), 6H/6g (ISO) | Utilização comercial para fins gerais |

| Ajuste apertado | 3A/3B (UNF), 4H/5g (ISO) | Alta precisão, folga zero |

Esta tradução é uma parte fundamental do nosso serviço DFM (Design for Manufacturability). Asseguramos que a intenção do projeto é mantida, independentemente do sistema utilizado no desenho original.

Rótulo dos sistemas ISO e ONU tolerância da rosca de forma diferente (por exemplo, 6H vs. 2B). Estes códigos resultam de filosofias diferentes - uma sistemática, outra baseada em classes. Para projectos globais, compreender estas distinções é vital para evitar erros de montagem e garantir o funcionamento adequado das peças.

Conclusão: Fazer a escolha certa para a sua aplicação

A escolha entre as roscas da classe 2A e 2B é simples. Tudo se resume ao ajuste e à função. Lembre-se de que a 2A é para roscas externas (parafusos, roscas). Proporciona folga.

Esta pequena margem é perfeita para revestimentos ou chapeamento. A classe 2B destina-se a roscas internas (porcas, furos roscados). Proporciona um ajuste padrão sem folga adicional.

Guia de referência rápida

Esta tabela simplifica o processo de decisão. Utilize-a como uma verificação rápida dos seus projectos.

| Classe | Tipo de rosca | Caraterísticas principais | Caso de utilização comum |

|---|---|---|---|

| 2A | Externo | Subsídio (apuramento) | Parafusos revestidos ou chapeados |

| 2B | Interno | Sem subsídio | Porcas standard, furos roscados |

Esta distinção é fundamental para a montagem de peças.

Em última análise, a escolha tem impacto em todo o processo de fabrico. Uma simples anotação num desenho determina a forma como abordamos a produção e a inspeção. Em projectos anteriores da PTSMAKE, vimos como a negligência deste detalhe pode causar problemas significativos de montagem ao longo da linha.

Para além do básico: Impacto na produção

A tolerância de rosca especificada afecta diretamente a seleção de ferramentas e o controlo de qualidade. Por exemplo, um revestimento mais espesso requer um cálculo cuidadoso para garantir que a rosca final 2A ainda encaixe corretamente com a sua contraparte 2B. Não se trata apenas de números; trata-se do resultado prático.

É aqui que a comunicação clara com o seu parceiro de fabrico é fundamental. Ajudamos os clientes a considerar factores para além do design inicial. Isto inclui a escolha do material e as etapas de pós-processamento. A nossa experiência mostra que uma calibração do calibre9 não é negociável para obter resultados consistentes.

Factores que influenciam a sua decisão

Considere estes pontos ao especificar a sua classe de rosca. Cada um deles desempenha um papel no desempenho e no custo da peça final.

| Fator | Considerações sobre a escolha 2A/2B |

|---|---|

| Pós-processamento | A peça vai ser galvanizada, anodizada ou revestida? Em caso afirmativo, é necessário 2A. |

| Ajuste de montagem | Um ajuste padrão e fiável é suficiente? 2B é a escolha ideal. |

| Ambiente | A corrosão será um fator? Os revestimentos protegidos por 2A permitem ajudar. |

| Custo | As roscas da classe 2 oferecem um excelente equilíbrio entre desempenho e capacidade de fabrico. |

Discutir estes factores numa fase inicial evita retrabalhos e atrasos dispendiosos.

A escolha correta entre as roscas da Classe 2A e 2B garante um ajuste adequado, especialmente após o pós-processamento. É um pormenor crítico para uma montagem e funcionamento bem sucedidos. Uma comunicação clara com o seu fabricante, como nós no PTSMAKE, é essencial para alcançar a tolerância correta da rosca.

Como é que as classes de tolerância criam diferentes ajustes mecânicos?

Os ajustes mecânicos são o coração da engenharia de precisão. Definem a forma como duas peças se montam e funcionam em conjunto. O que está em causa é a relação entre o furo e o eixo.

Existem três tipos principais de ajustes. Cada um é criado por combinações específicas de classes de tolerância. Estas ditam o comportamento do conjunto final.

Ajustes de folga

Aqui, o eixo é sempre mais pequeno do que o furo. Isto garante espaço entre as peças. Estas podem mover-se ou rodar livremente. Uma combinação H7/g6 é um exemplo clássico.

Ajustes de transição

Este é o meio-termo. As tolerâncias do furo e do eixo sobrepõem-se. A montagem final pode ter uma pequena folga ou uma ligeira interferência. Um H7/k6 é uma escolha comum neste caso.

Ajustes de interferência

Neste caso, o eixo é sempre maior do que o furo. É necessária força para montar as peças. Isto cria uma ligação forte e fixa. H7/p6 é um ajuste de interferência típico.

Mergulho profundo nas aplicações Fit

A escolha do ajuste correto é fundamental. Tem um impacto direto no desempenho, na montagem e no custo. Nos nossos projectos no PTSMAKE, esta decisão é uma parte fundamental do processo de revisão do design.

Utilização prática dos ajustes de folga (por exemplo, H7/g6)

Pense num simples rolamento num eixo rotativo que não suporta uma carga pesada. É necessário espaço para lubrificação e rotação livre. Este ajuste assegura que o veio pode rodar sem ficar preso dentro da pista interior da chumaceira. A facilidade de montagem e desmontagem também é uma vantagem.

Quando utilizar ajustes de transição (por exemplo, H7/k6)

Os encaixes de transição destinam-se a uma localização exacta. Oferecem uma montagem confortável sem necessidade de força significativa. Considere as engrenagens ou polias num eixo. Precisam de ser posicionadas com precisão, mas também podem precisar de ser removidas para manutenção. Este encaixe proporciona esse equilíbrio. Princípios semelhantes aplicam-se a tolerância da rosca10 para garantir a colocação correta dos parafusos.

O poder da interferência Adaptações (por exemplo, H7/p6)

Os encaixes por interferência criam montagens fortes e permanentes. Transmitem binário ou suportam cargas pesadas sem chaves ou pinos. Um exemplo comum é pressionar um pino de aço endurecido numa caixa mais macia. As peças deformam-se elasticamente, criando uma enorme pressão e fricção.

| Tipo de ajuste | Exemplo de combinação | Aplicação típica | Nota de montagem |

|---|---|---|---|

| Desembaraço | H7/g6 | Eixo numa chumaceira | As peças deslizam umas sobre as outras |

| Transição | H7/k6 | Cavilhas de localização, Espigões | Necessidade de força ligeira |

| Interferências | H7/p6 | Rolamento numa caixa | Necessário encaixe por pressão |

É fundamental compreender estes três tipos de ajuste. Ao selecionar as classes de tolerância corretas para um furo e um veio, pode controlar com precisão se as peças se movem livremente, se localizam com precisão ou se se fixam permanentemente.

Como é que a galvanização ou o revestimento afectam a tolerância da rosca?

A galvanização ou o revestimento adiciona uma camada fina de material. Esta camada aumenta o tamanho final da peça. Para as roscas, esta é uma questão crítica.

Este material adicional consome o espaço planeado. Este espaço, ou margem, garante que as peças se encaixam corretamente.

Sem um planeamento adequado, as roscas podem não encaixar. O ajuste torna-se demasiado apertado, causando interferências. Isto afecta diretamente a tolerância da rosca.

O impacto da espessura adicionada

Mesmo alguns micrómetros de revestimento podem ser importantes. A tabela abaixo mostra como os diferentes revestimentos podem afetar o ajuste.

| Tipo de revestimento | Espessura típica (μm) | Risco de interferência |

|---|---|---|

| Zincagem | 5-15 | Médio |

| Níquel eletrolítico | 10-25 | Elevado |

| Anodização (Tipo II) | 5-18 | Médio |

É por isso que temos de ter em conta a espessura do revestimento desde o início.

Como os padrões resolvem o quebra-cabeça da galvanização

Então, como é que podemos evitar esta interferência? Não podemos simplesmente ignorar a espessura do revestimento.

Organismos de normalização como a ISO oferecem uma solução inteligente. Especificam diferentes classes de tolerância de rosca para peças que serão revestidas.

Esta abordagem altera a posição inicial da linha. Cria efetivamente espaço para o futuro revestimento.

Para roscas externas não revestidas, é comum uma posição "h". Tem uma tolerância zero. Isto significa que a dimensão máxima da rosca é a dimensão de base.

Mas para as roscas destinadas a revestimento, é utilizada uma posição 'g'. Isto cria uma folga incorporada antes mesmo de o revestimento ser aplicado.

Esta diferença, definida pelo desvio fundamental11é concebido para se adaptar à espessura do revestimento.

Dimensões pré-revestimento vs. pós-revestimento

O objetivo é simples. Após o revestimento, a rosca da posição 'g' deve encaixar como uma rosca normal da posição 'h'.

| Posição da linha | Subsídio | Utilização prevista | Ajuste final (após a galvanização) |

|---|---|---|---|

| h (por exemplo, 6h) | Zero | Sem revestimento | N/A |

| g (por exemplo, 6g) | Positivo | A ser galvanizado/revestido | Semelhante ao 6h |

Aplicação prática no PTSMAKE

Na PTSMAKE, discutimos sempre os acabamentos de superfície logo na fase de projeto. Asseguramos que é especificada a tolerância correta da rosca de pré-revestimento.

Este passo pró-ativo evita retrabalho dispendioso. Também evita atrasos causados por peças que não são montadas corretamente.

Os revestimentos acrescentam espessura, o que pode arruinar o ajuste da rosca. Para resolver este problema, as normas utilizam classes especiais de tolerância de pré-revestimento. Estas classes, como 'g' para roscas externas, criam uma folga inicial para criar espaço para o revestimento, assegurando uma montagem correta.

Qual é o sistema subjacente aos indicadores Go/No-Go?

Os calibradores Go/No-Go são mais do que simples ferramentas de inspeção. Eles são a representação física dos limites de tolerância especificados de um componente. Pense neles como um teste direto e físico dos seus desenhos de projeto.

O lado "Ir" confirma o tamanho mínimo aceitável do elemento. Tem de caber. Por outro lado, o lado "No-Go" representa o tamanho máximo aceitável. Não deve caber.

Este sistema binário simples elimina o trabalho de adivinhação. Fornece um veredito claro de aprovação ou reprovação, assegurando que todas as peças cumprem a tolerância de rosca exigida.

A elegância do sistema Go/No-Go reside na sua tradução direta de números abstractos numa verificação física. A tolerância de rosca de uma peça é definida por limites superiores e inferiores; os calibres são maquinados precisamente para estas condições de limite.

O medidor 'Go': Verificação da montagem

O calibre 'Go' é fabricado de acordo com o estado máximo do material da rosca (MMC). Para uma rosca interna, como numa porca, isto corresponde ao diâmetro de passo mais pequeno permitido.

Se o calibre "Go" enroscar suavemente, garante que a peça será montada com o seu correspondente. Confirma que a peça não é demasiado pequena.

O medidor "No-Go": Garantir o ajuste correto

O calibre "No-Go" verifica a condição de material mínimo (LMC). Para uma rosca interna, este é o maior diâmetro de passo permitido. Assegura que a rosca não está demasiado solta.

Este calibre não deve ser capaz de entrar na peça. Este controlo crítico garante um engate de rosca suficiente, o que é vital para uma ligação forte e segura. A conceção e a utilização destes calibres seguem um conceito central conhecido como Princípio de Taylor12.

Nos nossos processos de controlo de qualidade no PTSMAKE, este é um passo fundamental. Garante que as peças maquinadas em CNC que fornecemos cumprem a tolerância de rosca precisa que os nossos clientes exigem.

| Tipo de calibre | Verifica esta condição | Objetivo | Resultado para uma boa peça |

|---|---|---|---|

| Ir para o medidor | Condição máxima do material (MMC) | Assegurar a montagem das peças | Deve caber |

| Medidor de não ir | Condição menos material (LMC) | Assegura que as peças não estão demasiado soltas | Não deve servir |

Os calibres Go/No-Go incorporam fisicamente a tolerância de rosca de uma peça. O calibre "Go" confirma a condição máxima de material para a montagem, enquanto o calibre "No-Go" verifica a condição mínima de material para garantir um ajuste seguro e evitar falhas por folga.

Como é que a escolha do material influencia a seleção da tolerância?

A seleção de materiais é mais do que apenas resistência e peso. As propriedades inerentes a um material influenciam diretamente as tolerâncias que podem ser alcançadas de forma prática e económica.

Ductilidade e maquinabilidade

Os materiais altamente dúcteis podem deformar-se sob pressão de corte. Isto torna a obtenção de tolerâncias ultra-fixas mais complexa e pode aumentar o tempo de maquinação.

Preocupações com a expansão térmica

Os materiais expandem-se e contraem-se com as mudanças de temperatura. A união de peças feitas de materiais diferentes, como alumínio e aço, requer uma reflexão cuidadosa.

| Material | Coeficiente de expansão térmica (ppm/°C) |

|---|---|

| Alumínio | ~23 |

| Aço | ~12 |

Esta discrepância significa que as tolerâncias devem ter em conta o ambiente de funcionamento previsto para evitar encravamentos ou falhas.

Um olhar mais profundo sobre os comportamentos dos materiais

Compreender como um material se comporta durante a maquinagem e na sua aplicação final é crucial para definir tolerâncias realistas. Evita a sobre-engenharia e falhas dispendiosas.

Efeito da ductilidade na precisão

Os materiais dúcteis, como algumas ligas de alumínio, podem criar limalhas longas e fibrosas durante a maquinagem. Isto pode envolver as ferramentas e danificar a superfície da peça. No PTSMAKE, controlamos cuidadosamente os avanços e as velocidades para atenuar este fenómeno, mas é um fator chave quando se definem tolerâncias muito apertadas.

O desafio da galagem

Materiais como o aço inoxidável são propensos a irritante13A soldadura é um fenómeno que ocorre quando as superfícies se soldam essencialmente sob pressão. Esta é uma questão crítica para os fixadores. Uma tolerância de rosca ligeiramente mais frouxa pode proporcionar a folga necessária para evitar a gripagem, assegurando que as peças podem ser montadas e desmontadas de forma fiável.

Gestão térmica em montagens

Em projectos anteriores, vimos conjuntos falharem porque a expansão térmica foi ignorada. Um eixo de aço bem ajustado num invólucro de alumínio à temperatura ambiente pode gretar completamente à sua temperatura de funcionamento mais elevada. As tolerâncias devem ser projectadas para toda a gama de temperaturas funcionais.

| Imóveis | Exemplo de material | Recomendação de tolerância |

|---|---|---|

| Alta ductilidade | Cobre | Uma tolerância mais reduzida pode ser mais económica. |

| Tendência para a irritação | Aço inoxidável | Considere especificações mais flexíveis, especialmente para tolerância de rosca. |

| Expansão térmica elevada | Plástico, alumínio | Calcular as tolerâncias para a temperatura total de funcionamento. |

| Fragilidade | Aço temperado, cerâmica | São possíveis tolerâncias mais apertadas, mas o risco de fratura aumenta. |

As propriedades dos materiais, como a ductilidade, a expansão térmica e a escoriação, não são apenas pontos de dados; são restrições de conceção. Uma seleção de tolerâncias bem sucedida depende da compreensão destes comportamentos para garantir que uma peça funciona corretamente e de forma fiável ao longo do seu ciclo de vida, evitando falhas evitáveis.

Descrever um processo para selecionar a tolerância de rosca correta.

A escolha da tolerância correta da linha parece complexa. Mas é um processo lógico. Trata-se de fazer corresponder a função da peça à forma como é fabricada. Uma abordagem sistemática evita o excesso de engenharia e controla os custos.

Iremos delinear um guia claro e passo a passo. Isto ajudá-lo-á a tomar sempre a decisão correta. Vamos dividi-lo em passos simples e manejáveis para maior clareza.

Começar pelas necessidades funcionais

Em primeiro lugar, defina o que a rosca deve fazer. A montagem fácil é a principal prioridade? Ou precisa de resistir a vibrações constantes? Cada função aponta para um nível de tolerância diferente.

| Requisito funcional | Objetivo de tolerância típico |

|---|---|

| Montagem fácil e rápida | Tolerância mais folgada (por exemplo, 6g/6H) |

| Resistência à vibração | Tolerância mais apertada (por exemplo, 4g6g/4H5H) |

| Fixação de alta resistência | Tolerância média a apertada |

| Aplicações de vedação | Tolerância mais apertada com vedante |

Um ajuste mais solto é ótimo para uma produção rápida. Um ajuste mais apertado garante fiabilidade sob tensão.

Em seguida, temos de considerar o processo de fabrico e o seu impacto. O método utilizado para criar a rosca influencia diretamente a precisão alcançável e o custo final. Este é um ato de equilíbrio crítico.

Considerar o fabrico e o custo

O processo de fabrico escolhido estabelece limites realistas. A maquinagem CNC, em que nos especializamos no PTSMAKE, oferece uma elevada precisão para tolerâncias apertadas. No entanto, métodos como a laminagem ou a conformação de roscas são diferentes.

As tolerâncias mais apertadas exigem uma maquinação mais precisa. Isto significa mais tempo de máquina, ferramentas especializadas e uma inspeção rigorosa. Tudo isto aumenta o custo. É importante perguntar se o custo extra proporciona um benefício real em termos de desempenho. Nos nossos projectos, verificámos que uma tolerância ligeiramente mais folgada mas consistente é frequentemente melhor do que uma tolerância desnecessariamente apertada.

Fator no ambiente

Onde é que a peça vai ser utilizada? As temperaturas elevadas podem provocar a expansão dos materiais. Ambientes corrosivos podem afetar as superfícies das roscas. Estes factores podem alterar a forma como as roscas se ajustam e funcionam ao longo do tempo. A escolha do material também é crucial aqui.

Seleção final da classe de tolerância

Com toda esta informação, pode agora selecionar uma classe de tolerância específica. Esta decisão deve equilibrar a função, a capacidade de fabrico e o custo. Não se trata apenas de escolher a opção mais apertada. Trata-se de escolher a mais inteligente para a aplicação. Adequado Repetibilidade e reprodutibilidade do medidor14 garante que qualquer classe selecionada pode ser verificada de forma fiável.

| Fator | Tolerância mais reduzida | Tolerância mais apertada |

|---|---|---|

| Velocidade de montagem | Mais rápido | Mais lento |

| Bloqueio de vibração | Inferior | Mais alto |

| Custo de fabrico | Inferior | Mais alto |

| Dificuldade de medição | Mais fácil | Mais complexo |

Este processo estruturado permite passar das necessidades gerais para uma seleção específica e justificável da tolerância da rosca.

Um processo de decisão claro é fundamental. Ao avaliar a função, o fabrico, o custo e o ambiente, pode selecionar com confiança a tolerância de rosca ideal que equilibra os requisitos de desempenho com o seu orçamento, assegurando um resultado bem sucedido para o seu projeto.

Como selecionar os indicadores de inspeção corretos?

A interpretação de uma marcação num desenho é o primeiro passo. É ela que dita todo o plano de inspeção. É uma linguagem precisa.

Este processo assegura que todas as peças cumprem as especificações. Diz-lhe exatamente quais os calibres a retirar da caixa de ferramentas.

Segue-se um guia rápido. Mostra como uma caraterística num desenho se traduz em tipos de gabarito específicos.

| Desenho em destaque | Tipo de calibre necessário |

|---|---|

| Rosca M8x1,25-6H | Medidor de tampões roscados Go/No-Go |

| Ø10.00 H7 Furo | Medidor de tampão simples Go/No-Go |

| Ø25.00 g6 Eixo | Medidor de anel simples Go/No-Go |

Esta abordagem sistemática elimina as suposições. Constrói uma base para um controlo de qualidade consistente.

Um procedimento prático para a seleção do calibre

No PTSMAKE, seguimos um procedimento claro. Isto garante que seleccionamos as ferramentas certas para cada caraterística. Tudo começa com o desenho de engenharia.

Passo 1: Descodificar o texto de chamada

Primeiro, analisamos o texto explicativo em pormenor. Identificamos o tamanho nominal, o passo e a tolerância crítica da rosca. Esta informação é o plano para a nossa seleção de calibre. Todos os pormenores são importantes para um ajuste perfeito.

Passo 2: Selecionar os calibres de trabalho

Com base no texto explicativo, seleccionamos os calibres de trabalho. Para uma rosca interna, utilizamos um calibre de obturador de rosca Go/No-Go. Para uma rosca externa, é utilizado um calibre de anel de rosca.

| Caraterística da peça | Medidor de funcionamento | Objetivo |

|---|---|---|

| Rosca interna | Medidor de tampão de rosca | Verifica o diâmetro mínimo e máximo do passo |

| Rosca externa | Medidor de anéis de rosca | Verifica o perfil e o tamanho da rosca |

| Furo simples | Calibre do tampão simples | Assegura que o furo está dentro da tolerância do diâmetro |

| Eixo/Pino | Calibre do anel liso | Confirma que o eixo está dentro da tolerância de diâmetro |

Passo 3: Não se esqueça da verificação do calibre

Para os calibres de anéis de rosca, utilizamos sempre o master verificar as fichas15. Estas fichas verificam se o próprio calibre do anel é exato e não está desgastado. Trata-se de uma etapa crítica de controlo de qualidade.

Passo 4: Saber quando os medidores não são suficientes

Por vezes, os calibres não são suficientes. No caso de peças com tolerâncias muito apertadas, perfis complexos ou funções de segurança críticas, aumentamos a escala. Utilizamos ferramentas avançadas como CMMs, comparadores ópticos ou sistemas de visão para uma análise mais detalhada.

Esta decisão baseia-se no risco. Se uma falha for catastrófica, utilizamos o método de medição mais preciso disponível.

A seleção dos calibres de inspeção corretos é um processo disciplinado. Começa com a leitura cuidadosa do desenho e com a escolha sistemática dos calibres de trabalho e das ferramentas de verificação. Conhecer os limites dos calibres e saber quando utilizar a CMM avançada ou a inspeção ótica é crucial para a garantia de qualidade total.

Como é que o aperto de uma tolerância afecta o custo de fabrico?

A relação entre o grau de tolerância e o custo não é linear; é exponencial. Passar de uma tolerância grosseira para uma tolerância fina aumenta drasticamente as despesas.

Não se trata de um pequeno aumento de preço. Trata-se de uma mudança fundamental no processo de fabrico.

A curva de custo do grau de tolerância

Considerar as classes de tolerância de fio comum. Passar de um padrão de 8g para um fino de 4g requer uma abordagem e um orçamento completamente diferentes.

Eis um resumo simplificado:

| Caraterística | Tolerância grosseira (por exemplo, 8g) | Tolerância fina (por exemplo, 4g) |

|---|---|---|

| Tipo de máquina | CNC padrão | CNC de alta precisão |

| Velocidade de produção | Mais rápido | Mais lento |

| Impacto nos custos | Linha de base | Significativamente mais elevado |

Cada passo em direção a uma tolerância mais apertada aumenta a complexidade e, consequentemente, o custo.

Passar para um grau de tolerância mais fino tem impacto em todas as fases da produção. No PTSMAKE, orientamos os nossos parceiros através destas implicações para encontrar um equilíbrio entre precisão e custo.

Necessidades de máquinas e ferramentas

Uma máquina CNC normal pode ser perfeita para uma rosca de 8g. Mas para uma tolerância de rosca de 4g, muitas vezes é necessária uma máquina de nível superior. Estas máquinas oferecem maior estabilidade e precisão, mas têm um custo mais elevado.

As ferramentas são outro fator. Para manter uma tolerância apertada, as ferramentas têm de ser mudadas com maior frequência. Desgastam-se mais rapidamente e mesmo um desgaste mínimo pode empurrar uma peça para fora das especificações. Isto significa mais despesas com novas ferramentas e mais tempo de inatividade da máquina para as mudanças.

Impacto na produção e na taxa de sucata

A precisão requer paciência. As máquinas têm de funcionar a velocidades e avanços mais lentos para obterem acabamentos mais finos e manterem tolerâncias apertadas. Isto aumenta diretamente o tempo de ciclo por peça.

A margem de erro também diminui drasticamente. Uma pequena vibração ou mudança de temperatura pode levar à rejeição de uma peça. Com base nos dados do nosso projeto, passar para uma tolerância muito fina pode aumentar as taxas de refugo de menos de 2% para mais de 5% ou mesmo mais. Cada peça rejeitada é um desperdício de material, tempo de máquina e mão de obra. O próprio processo de inspeção também se torna mais intensivo, exigindo frequentemente Metrologia16 ferramentas.

| Fator de custo | Tolerância grosseira Impacto | Tolerância fina Impacto |

|---|---|---|

| Tempo de maquinagem | Baixa | Alta (velocidades mais lentas) |

| Custo das ferramentas | Padrão | Elevada (alterações frequentes) |

| Custo da inspeção | Controlos básicos | Equipamento avançado necessário |

| Taxa de sucata | Normalmente < 2% | Frequentemente > 5% |

Apertar um grau de tolerância aumenta significativamente os custos. Isto deve-se à necessidade de melhor maquinaria, mudanças de ferramentas mais frequentes, taxas de produção mais lentas e taxas de refugo mais elevadas. Trata-se de um compromisso entre precisão e orçamento que requer uma análise cuidadosa.

Como é que se cria uma norma interna da empresa?

É essencial criar um guia específico para a empresa. Elimina o trabalho de adivinhação da sua equipa de design. Isto reduz os erros e simplifica a produção.

Um simples modelo pode fazer uma enorme diferença. Normaliza a sua abordagem às tolerâncias desde o início.

Um ponto de partida para o seu guia

Este guia deve ligar os tipos de aplicação às classes de tolerância predefinidas. Isto assegura que todos na equipa estão na mesma página.

Eis um quadro básico a partir do qual se pode construir:

| Categoria de aplicação | Classe de tolerância recomendada | Exemplo |

|---|---|---|

| Componentes não críticos | Solto (por exemplo, ISO 2768-c) | Coberturas exteriores, painéis cosméticos |

| Ajuste geral e função | Médio (por exemplo, ISO 2768-m) | Suportes, suportes estruturais |

| Peças de precisão e de encaixe | Fina (por exemplo, ISO 2768-f) | Pinos de localização, componentes de encaixe por pressão |

Esta estrutura fornece uma orientação clara e imediata aos projectistas.

Detalhamento das categorias de aplicação

O verdadeiro valor vem da expansão destas categorias. É necessário definir o que se enquadra em cada classe. Isto evita a ambiguidade.

Componentes não críticos

Normalmente, estas peças não têm funções de suporte de carga ou de interface precisa. Pense em tampas decorativas ou caixas simples. A utilização de tolerâncias mais folgadas neste caso pode reduzir significativamente os custos de fabrico sem afetar a função do produto final.

Partes estruturais e funcionais

Esta é uma categoria muito vasta. Inclui tudo, desde suportes de montagem a estruturas de suporte internas. A consistência é fundamental. Para as peças que são aparafusadas, a normalização da tolerância das roscas é especialmente importante para garantir uma montagem e um desempenho fiáveis.

Caraterísticas de localização de precisão

Estas são as áreas mais críticas. Elas ditam o alinhamento e a montagem de todo o seu produto. Caraterísticas como orifícios de cavilhas ou assentos de rolamentos requerem um controlo rigoroso. Isto assegura um controlo perfeito permutabilidade17 entre as peças, o que é essencial tanto para a montagem inicial como para as reparações posteriores.

Na PTSMAKE, aconselhamos frequentemente os nossos clientes sobre estas classificações. A nossa experiência em maquinagem ajuda a fazer a ponte entre a intenção do projeto e a realidade do fabrico.

| Exemplo de caraterística | Categoria de aplicação | Grau ISO sugerido | Justificação |

|---|---|---|---|

| Alojamento exterior | Não crítico | IT12 - IT14 | A estética é fundamental, mas o ajuste não é exato. |

| Padrão de furo de montagem | Estrutural e funcional | IT9 - IT11 | Assegura o alinhamento com as peças de contacto. |

| Furo do rolamento | Localização de precisão | IT6 - IT7 | Requer um ajuste específico para um funcionamento correto. |

| Furo para pino de cavilha | Localização de precisão | IT5 - IT6 | Crítico para o alinhamento exato das montagens. |

Um guia de tolerância bem definido é uma ferramenta poderosa. Normaliza as práticas de conceção, reduz os erros e ajuda a controlar os custos de fabrico, aplicando a precisão apenas onde ela é verdadeiramente necessária. Isto conduz a produtos mais consistentes e fiáveis.

Analisar a falha de um produto devido a uma tolerância de rosca incorrecta.

A falha de um produto pode ser dispendiosa. Examinemos um caso: uma rosca de alumínio descascada numa caixa de aço. Este problema parece pequeno, mas pode parar toda uma linha de montagem.

A causa principal raramente é um único erro. É frequentemente uma mistura de factores. A má tolerância das roscas é um dos principais factores. Mas a escolha do material e a força de montagem também desempenham um papel fundamental.

Vamos analisar os factores de fracasso.

| Fator | Descrição | Impacto |

|---|---|---|

| Tolerância | Encaixe incorreto entre as roscas | Elevado |

| Materiais | Incompatibilidade em termos de dureza/resistência | Elevado |

| Binário | Força excessiva durante a montagem | Elevado |

Esta análise mostrará como estes elementos se combinaram para causar uma falha crítica.

Um olhar mais profundo: Análise da causa raiz

Num projeto anterior, um cliente enfrentou exatamente este problema. Um componente de alumínio falhava repetidamente quando era aparafusado a uma estrutura de aço. A nossa investigação apontou para três causas interligadas.

O desajuste material

Em primeiro lugar, os materiais não eram parceiros ideais. O alumínio é muito mais macio do que o aço. Quando se aplica uma força, as roscas de alumínio mais macias são as primeiras a deformar-se e a desprender-se. Esta é uma consideração fundamental do projeto que é frequentemente ignorada.

Tolerância de rosca defeituosa

A tolerância de rosca especificada era demasiado frouxa. Isto criou um engate insuficiente da rosca. Sob carga, a força concentrava-se apenas nalgumas roscas. Estes poucos pontos de contacto não conseguiam aguentar a tensão, o que conduziu ao desgaste. A interação entre materiais diferentes também foi afetada pela Coeficiente de expansão térmica18.

Binário de montagem excessivo

Finalmente, as instruções de montagem especificavam um valor de binário adequado para ligações de aço sobre aço. Este binário era demasiado elevado para as roscas de alumínio macio. Esta força excessiva foi a ação final que provocou o corte total das roscas.

| Causa principal | Análise | Solução |

|---|---|---|

| Escolha do material | O alumínio é demasiado macio para a caixa de aço. | Utilizar uma inserção de aço (por exemplo, Helicoil) na peça de alumínio. |

| Tolerância de rosca | A tolerância frouxa levou a uma má distribuição da carga. | Apertar a tolerância para um melhor engate da rosca. |

| Binário de montagem | A especificação do binário era demasiado elevada para o alumínio. | Recalcular e especificar um valor de binário inferior. |

Esta análise sistemática ajudou-nos na PTSMAKE a fornecer um caminho claro para uma solução fiável para o nosso cliente.

Este caso mostra que a falha de um produto é uma reação em cadeia. A tolerância incorrecta da rosca, a má escolha do material e o binário de montagem errado criaram a tempestade perfeita. Um único elo fraco comprometeu todo o projeto.

Desconstruir as opções de rosca numa montagem aeroespacial.

No sector aeroespacial, todos os componentes são importantes. Vamos examinar uma junta aparafusada de alto desempenho. As escolhas aqui não são arbitrárias. São decisões deliberadas de engenharia.

Concentrar-nos-emos numa combinação específica. Isto inclui a forma de rosca UNJF, uma classe de tolerância apertada e revestimentos especializados.

Estes elementos trabalham em conjunto. Garantem que a junta satisfaz exigências extremas de segurança, peso e fiabilidade a longo prazo. Um pequeno pormenor pode fazer uma enorme diferença.

| Caraterística | Parafuso padrão | Parafuso aeroespacial |

|---|---|---|

| Forma do fio | ONU | UNJF (Raiz Arredondada) |

| Tolerância | Classe 2A/2B | Classe 3A/3B |

| Material | Aço de liga leve | Titânio / Inconel |

| Revestimento | Zincagem | Prata / Lubrificante de película seca |

A vantagem da forma da linha da UNJF

Porquê escolher as roscas UNJF? O "J" é fundamental. Significa um raio de raiz controlado na rosca externa. Esta raiz arredondada não é um pormenor menor. Reduz drasticamente as concentrações de tensão no ponto mais fraco da rosca.

Esta conceção melhora diretamente a vida à fadiga do fixador. No sector aeroespacial, as peças suportam milhões de ciclos de vibração. Uma raiz afiada, como numa rosca UN standard, criaria um ponto de partida para uma fenda de fadiga. O desenho da UNJF evita isso.

Tolerância apertada para a máxima fiabilidade

Em seguida, considere o Tolerância de rosca. As juntas aeroespaciais utilizam quase sempre um ajuste de Classe 3A/3B. Esta é uma tolerância muito mais apertada do que a comum Classe 2A/2B. Um ajuste apertado assegura um maior contacto de superfície entre as roscas do parafuso e da porca.

Este contacto melhorado distribui a carga de forma mais uniforme. Evita movimentos ligeiros que podem levar ao desgaste. Com o tempo, esse movimento pode causar problemas como Corrosão por atrito19o que compromete a integridade da junta. Na PTSMAKE, a obtenção destas tolerâncias precisas é uma parte essencial dos nossos serviços de maquinação CNC para clientes do sector aeroespacial.

| Classe de tolerância | Descrição da instalação | Aplicação típica |

|---|---|---|

| 1A/1B | Ajuste solto | Montagem rápida, condições de sujidade |

| 2A/2B | Ajuste padrão | A maioria dos produtos comerciais |

| 3A/3B | Ajuste apertado | Elevado stress, elevada fiabilidade |

O papel dos revestimentos avançados

Por último, os revestimentos não servem apenas para o aspeto. No nosso exemplo, pode ser utilizado um revestimento prateado num parafuso de titânio. Este revestimento tem um objetivo fundamental. Actua como um lubrificante sólido.

Este facto evita a escoriação ao encaixar com uma porca. Também melhora a condutividade e protege contra a corrosão. Os revestimentos são um tratamento de superfície funcional escolhido para desafios ambientais e mecânicos específicos.

Nas juntas aeroespaciais de alto desempenho, todas as caraterísticas são optimizadas. A forma de rosca UNJF, apertada Tolerância de roscaOs revestimentos de alta qualidade e avançados são essenciais. São selecionados para maximizar a vida à fadiga, garantir a fiabilidade e manter uma elevada relação resistência/peso.

Conceber a ligação roscada de um acessório hidráulico de alta pressão.

Para reunir tudo isto, é necessária uma estratégia clara. A conceção de uma instalação de alta pressão não se resume a uma única escolha. Trata-se da forma como três elementos-chave funcionam em conjunto.

É necessário justificar a forma da rosca, o material e a especificação de tolerância. Estas decisões garantem uma vedação estanque em condições extremas.

O trio de decisões fundamentais

Seleção da forma da rosca

A sua escolha aqui estabelece a base. Determina o mecanismo de vedação primário.

| Caraterística | NPTF (vedação a seco) | Anel O-ring SAE Chefe |

|---|---|---|

| Método de selagem | Deformação da rosca | O-ring elastomérico |

| Resistência à vibração | Justo | Excelente |

| Reutilização | Limitada | Elevado |

Material e tolerância

Estes dois factores estão intimamente ligados. O material tem de aguentar a pressão, enquanto a tolerância garante que a junta se encaixa corretamente.

Justificar a sua conceção para uma vedação robusta

Vamos resolver um problema complexo. Imagine um acessório para um sistema hidráulico móvel. Este terá de enfrentar picos de pressão elevados e vibrações constantes.

Seleção da forma da rosca: Anel de vedação SAE

Para esta aplicação, eu escolheria o anel de vedação SAE (ORB). Ao contrário das roscas NPTF que vedam por deformação da rosca, o ORB utiliza um O-ring. Isto proporciona uma resistência superior a fugas induzidas por vibrações. É uma solução mais fiável a longo prazo.

O O-ring depende do controlo deformação elástica20 para manter uma vedação positiva contra a face do encaixe. Isto torna-o muito mais tolerante e reutilizável do que um vedante metal-metal.

Seleção do material: Aço inoxidável 316

A escolha do material é fundamental. Embora o aço-carbono seja comum, é suscetível à corrosão, o que pode comprometer a superfície de vedação.

| Material | Pressão nominal | Resistência à corrosão |

|---|---|---|

| Aço carbono | Elevado | Justo |

| Aço inoxidável 316 | Muito elevado | Excelente |

| Latão | Médio | Bom |

Recomendo o aço inoxidável 316. A sua excelente resistência à corrosão protege as superfícies maquinadas com precisão necessárias para que o O-ring vede eficazmente. Também oferece a força necessária para suportar pressões elevadas sem falhas.

Especificação da tolerância da rosca

Finalmente, a tolerância precisa da rosca não é negociável. Para um encaixe ORB, a maquinação da saliência e a concentricidade da rosca são fundamentais. Na PTSMAKE, usamos a nossa experiência em maquinação CNC para manter tolerâncias apertadas. Isto assegura que o O-ring é comprimido uniformemente, criando sempre uma vedação perfeita e à prova de fugas.

Uma abordagem holística é fundamental. Escolher a forma de rosca correta, um material durável e especificar uma tolerância de rosca apertada garante que o seu acessório hidráulico de alta pressão terá um desempenho fiável sob as condições mais exigentes.

Resolver problemas de um lote de peças que não passam na inspeção.

Quando uma série de produção falha na inspeção, exige atenção imediata. Um lote de parafusos que não passa no teste de calibre No-Go é um exemplo clássico. Isto assinala um desvio crítico.

O problema reside frequentemente nas especificações de tolerância das roscas. Uma abordagem sistemática é essencial para encontrar rapidamente a causa principal. As verificações aleatórias apenas farão perder tempo valioso de produção.

Lista de controlo da primeira resposta

Começamos sempre pelo básico. Isto ajuda a excluir erros simples antes de mergulhar em diagnósticos complexos da máquina. Este processo estruturado poupa tempo.

| Prioridade | Item de ação | Objetivo |

|---|---|---|

| 1 | Lote de quarentena | Evitar a mistura de peças más com peças boas. |

| 2 | Verificar o manómetro | Assegurar que a ferramenta de inspeção está calibrada. |

| 3 | Programa de revisão | Verificar se existem alterações recentes ou erros de digitação. |

Seguir estas etapas de forma metódica constitui um ponto de partida claro para qualquer investigação.

Isolamento da causa principal

Se as verificações iniciais não revelarem nada, passamos a uma análise mais profunda. Na PTSMAKE, o nosso processo de resolução de problemas de maquinagem CNC baseia-se na lógica e não em suposições. Isto minimiza o tempo de paragem e o desperdício de material para os nossos clientes.

Configuração da máquina e desvios da ferramenta

Uma configuração incorrecta da máquina é um culpado frequente. Um pequeno erro num desvio de ferramenta pode facilmente fazer com que um lote inteiro fique fora das especificações.

Também verificamos a existência de problemas mecânicos. Por exemplo, a folga do eixo da máquina pode introduzir erros que são difíceis de detetar. Estes problemas conduzem frequentemente a inconsistências na tolerância da rosca.

Análise aprofundada de componentes

Em seguida, inspeccionamos os componentes físicos do processo. Isto implica olhar para tudo o que toca na peça.

| Componente | Problema potencial | Etapa de diagnóstico |

|---|---|---|

| Ferramenta de corte | A pastilha está gasta ou lascada | Inspecionar com ampliação e substituir. |

| Material em stock | Variação da dureza | Testar uma amostra de um lote de material diferente. |

| Sistema de refrigeração | Fluxo ou mistura inadequados | Verificar a pressão da bomba e a concentração do líquido de refrigeração. |

O líquido de refrigeração é frequentemente ignorado. No entanto, uma lubrificação deficiente pode causar a acumulação de material na ferramenta. Isto afecta diretamente o acabamento Diâmetro do passo21 e pode fazer com que a peça não passe no teste do calibre "No-Go". Cada elemento desempenha um papel crucial.

Uma falha no calibre "No-Go" aponta para um desvio do processo. A utilização de um fluxograma sistemático - desde a configuração até às ferramentas, material e líquido de refrigeração - é a forma mais eficiente de identificar o problema, reduzir o desperdício e retomar rapidamente a produção.

O medidor No-Go dá algumas voltas. É aceitável?

Este é um dilema clássico da inspeção. O seu indicador de "No-Go" não devia entrar, mas entra. Só por um par de voltas. Então, a peça é uma sucata?

A resposta simples é muitas vezes "não". Mas a verdadeira resposta é mais complexa. Exige que se olhe para além de uma simples mentalidade de aprovação/reprovação.

A área cinzenta da inspeção

Muitas normas fornecem regras claras. No entanto, a aplicação prática pode criar ambiguidade. A utilização final da peça é um fator crítico.

| Resultado da inspeção | Pensamento inicial | A realidade |

|---|---|---|

| No-Go entra em 2 voltas | Falhar | Depende da norma e da função. |

| Go Gauge Fits | Passar | Esta parte está correta. |

Compreender as regras oficiais

Normas como a ASME B1.2 e a ISO 1502 oferecem orientação. Em geral, afirmam que o manómetro No-Go não deve dar mais de três voltas. Isto é frequentemente designado por "regra das três voltas".

Esta regra existe por uma razão. Tem em conta o pequeno chanfro ou raio no início de uma rosca. É permitida uma ligeira entrada.

Para além da norma: Risco funcional

No entanto, seguir cegamente uma regra não é suficiente. É preciso avaliar o risco funcional. No PTSMAKE, perguntamos sempre ao cliente qual é a aplicação da peça. A chave é entender como a diâmetro do passo22 a variação afecta o desempenho.

Considerar os seguintes factores:

| Fator | Aplicação de alto risco (por exemplo, aeroespacial) | Aplicação de baixo risco (por exemplo, fixação) |

|---|---|---|

| Segurança | Crítico. O cumprimento rigoroso é vital. | Não é crítico. É possível uma maior margem de manobra. |

| Carga | Elevada tensão. É necessário um engate perfeito da rosca. | Pouca tensão. São aceitáveis pequenas variações. |

| Ambiente | Vibrações elevadas. As roscas não devem afrouxar. | Estático. Menor risco de falha. |

A avaliação destes aspectos ajuda a tomar uma decisão informada. Uma tolerância de rosca correta não se trata apenas de um calibre; trata-se de garantir que a peça funciona perfeitamente no ambiente a que se destina.

A entrada parcial de um gabarito "No-Go" é um problema comum. As normas fornecem uma base de referência, como a regra das três voltas. No entanto, a decisão final deve ser sempre baseada na aplicação funcional da peça e nos riscos associados.

Como é que o fabrico aditivo pode alterar a tolerância das roscas?

O fabrico aditivo (AM) está a remodelar o design de componentes. Ultrapassa largamente os limites da maquinagem tradicional. O que é que isto significa para algo tão fundamental como uma rosca de um parafuso?

A promessa dos fios impressos em 3D

A AM permite uma liberdade de conceção incrível. Podemos criar roscas integradas diretamente em peças complexas. Isto reduz o tempo de montagem e os potenciais pontos de falha.

Considerações fundamentais

No entanto, esta tecnologia traz novos desafios. O acabamento da superfície é diferente. As propriedades do material também podem variar. Ambos afectam significativamente a tolerância da rosca.

| Caraterística | Maquinação tradicional | Fabrico aditivo |

|---|---|---|

| Liberdade de conceção | Limitado pelo acesso à ferramenta | Quase sem limites |

| Escolha do material | Ligas/plásticos estabelecidos | Crescimento mas propriedades diferentes |

| Acabamento da superfície | Elevado, bem controlado | Frequentemente mais áspero, necessita de pós-processamento |

O fabrico aditivo abre um novo manual para o design de roscas. Já não estamos confinados aos padrões estabelecidos pelos machos e matrizes. Esta tecnologia altera fundamentalmente a nossa abordagem.

Oportunidades no fabrico de aditivos

Formas de rosca não padronizadas

Imagine criar um perfil de rosca perfeitamente optimizado para uma carga específica. Com a AM, podemos conceber roscas assimétricas ou roscas de passo variável. Isto não é prático com a maquinação CNC tradicional. Em projectos anteriores no PTSMAKE, isto resolveu desafios de engenharia únicos.

Caraterísticas de bloqueio integradas

Também podemos imprimir caraterísticas de bloqueio diretamente numa peça. Isto elimina a necessidade de anilhas de bloqueio separadas ou adesivos químicos. Simplifica a montagem e aumenta a fiabilidade em ambientes de elevada vibração.

Ultrapassar os obstáculos

O maior desafio é o acabamento da superfície. As linhas de camadas inerentes à impressão 3D criam uma superfície rugosa. Isto afecta diretamente o engate e a resistência da rosca. A resistência do material Anisotropia23 também significa que as propriedades podem diferir consoante a orientação da construção.

Esta variabilidade afecta a capacidade do processo. A obtenção de uma tolerância de rosca consistente com a AM requer um controlo cuidadoso do processo. Frequentemente, são necessários passos de pós-processamento.

| Desafio | Solução potencial |

|---|---|

| Acabamento da superfície rugosa | Maquinação, roscagem ou alisamento químico |

| Variabilidade do processo | Monitorização durante o processo, ensaio de materiais |

| Anisotropia do material | Orientação estratégica das peças durante a construção |

O fabrico aditivo permite designs inovadores de roscas, como perfis personalizados e caraterísticas integradas. No entanto, a obtenção de uma tolerância precisa da rosca requer a superação de desafios no acabamento da superfície e no controlo do processo. O pós-processamento é frequentemente necessário para cumprir as especificações.

Explicar a tolerância "6g" vs. "6h" a um novo estagiário.

Bem-vindo à equipa! Vamos abordar uma questão comum sobre tolerâncias de roscas: '6g' versus '6h'. Pode parecer confuso, mas uma simples analogia torna-o claro.

A analogia do lugar de estacionamento

Pense no tamanho nominal de uma rosca como uma linha de estacionamento. A tolerância 'h' é como estacionar o seu carro exatamente nessa linha. É um encaixe perfeito, confortável e sem folgas.

A tolerância "g" é diferente. Significa que estaciona o seu carro ligeiramente dentro da linha. Isto deixa intencionalmente um espaço pequeno e garantido. Porquê? Já lá chegaremos.

Num relance

Eis um resumo simples.

| Classe de tolerância | Analogia | Caraterística de ajuste |

|---|---|---|

| 6h | Estacionamento na linha | Confortável, sem mesada |

| 6g | Estacionamento dentro da linha | Cria uma lacuna específica |

Esta pequena diferença na tolerância da rosca tem um enorme impacto na montagem.

O "porquê" por detrás da diferença

Então, porque é que havemos de querer uma folga? Esse espaço criado pela tolerância "6g" não é desperdiçado. Foi concebido para um objetivo específico: revestimentos de superfície.

Imagine que maquinou um parafuso perfeito com uma tolerância de '6h'. Encaixa perfeitamente na porca. Agora, o que acontece se o enviar para zincagem ou outro revestimento protetor?

Esse revestimento adiciona uma fina camada de material. Os nossos testes mostram que esta pode ser de alguns micrómetros. Agora o seu parafuso "perfeito" é ligeiramente grande demais. Ele não se encaixa mais na porca. Este é um erro dispendioso que ajudamos os nossos clientes no PTSMAKE a evitar.

Desvio fundamental na prática

Esta lacuna intencional é designada por desvio fundamental24. Para um ajuste "h", o desvio fundamental é zero. A zona de tolerância situa-se exatamente na dimensão nominal.

Para um ajuste 'g', existe um desvio negativo. Toda a zona de tolerância é deslocada abaixo do tamanho nominal, garantindo esse espaço. Isto assegura que, mesmo após a galvanização, a rosca não excederá o tamanho nominal e será montada sem problemas.

A escolha da classe de ajuste correta é fundamental para peças funcionais. Trata-se de planear todo o processo de fabrico e não apenas o passo de maquinação.

| Cenário de aplicação | Tolerância recomendada | Justificação |

|---|---|---|

| Fixador standard sem revestimento | 6h | Proporciona um ajuste normalizado e apertado. |

| Fixador que requer galvanização | 6g | Permite espaço para a espessura do revestimento. |

| Alta temperatura, risco de aglutinação | 6g | O intervalo permite a expansão. |

Resumindo, '6h' é para um ajuste padrão, não galvanizado, diretamente no tamanho nominal. O '6g' cria uma pequena folga intencional, que é essencial para criar espaço para acabamentos pós-acabamento, como a galvanização, garantindo que as peças se encaixam corretamente após o tratamento.

Aumente o sucesso da tolerância da rosca com a experiência do PTSMAKE

Pronto para resolver os seus desafios mais difíceis de tolerância de rosca e engenharia de precisão? Contacte a PTSMAKE para obter um orçamento rápido e especializado - experimente o fabrico B2B de confiança que fornece peças maquinadas CNC e moldadas por injeção perfeitas e económicas, sempre. Dê o próximo passo: Envie sua consulta para PTSMAKE hoje mesmo!

Saiba como as propriedades dos materiais mudam e porque é que isso é importante para uma produção de peças consistente e de alta qualidade. ↩

Compreenda este mecanismo de falha crítico para melhorar a longevidade dos fixadores. ↩

Explore um guia detalhado sobre como isto afecta o envolvimento e a resistência da linha. ↩

Compreender o princípio fundamental da engenharia que torna possível a produção em massa moderna e as cadeias de abastecimento globais. ↩

Compreender como o LMC é utilizado para garantir a montagem e o funcionamento dos seus projectos. ↩

Saiba como este fenómeno provoca a falha prematura de peças e veja as estratégias de conceção para o atenuar. ↩

Descubra como as propriedades direcionais de um material podem influenciar o resultado final da maquinação. ↩

Saiba como os códigos de letras definem a posição da zona de tolerância em relação ao tamanho básico. ↩

Saiba por que razão a calibração correta do calibre é essencial para garantir que as suas peças cumprem sempre as especificações. ↩

Saiba como as classes de rosca e as tolerâncias garantem que os fixadores funcionam corretamente. ↩

Saiba como este parâmetro chave define a posição inicial da linha relativamente ao tamanho básico. ↩

Descubra como este princípio fundamental de conceção de calibre garante que as suas peças funcionam corretamente. ↩

Saiba como é que esta adesão de material pode causar a gripagem de componentes e como evitá-la. ↩

Compreenda esta métrica chave para garantir que as suas medições de rosca são consistentemente precisas e fiáveis. ↩

Saiba como os gabaritos principais são utilizados para calibrar e manter a precisão dos seus gabaritos de trabalho. ↩

Saiba como a ciência da medição garante que as suas peças cumprem os mais exigentes padrões de qualidade. ↩

Saiba como este princípio fundamental de fabrico garante que as peças se encaixam perfeitamente, sempre. ↩

Saiba como a expansão do material afecta o ajuste dos componentes a diferentes temperaturas. ↩

Saiba como este desgaste específico pode comprometer a integridade da articulação e como o evitar. ↩

Compreender como as propriedades dos materiais influenciam a eficácia da vedação sob pressão. ↩

Compreender como é que esta dimensão crítica assegura o encaixe e a resistência adequados da rosca. ↩

Clique para compreender esta dimensão crucial para garantir o ajuste e a resistência corretos da rosca. ↩

Compreender como as propriedades do material mudam com a direção de construção e o seu impacto na resistência da peça. ↩

Explore a base técnica de como as posições de tolerância são definidas para uma compreensão mais profunda da engenharia. ↩