Um design inadequado do dissipador de calor danifica os componentes eletrónicos mais rapidamente do que a maioria dos engenheiros imagina. Você projeta um circuito perfeito, adquire componentes de qualidade e, em seguida, observa as falhas térmicas destruírem a confiabilidade do seu produto porque o dissipador de calor não consegue lidar com as condições do mundo real.

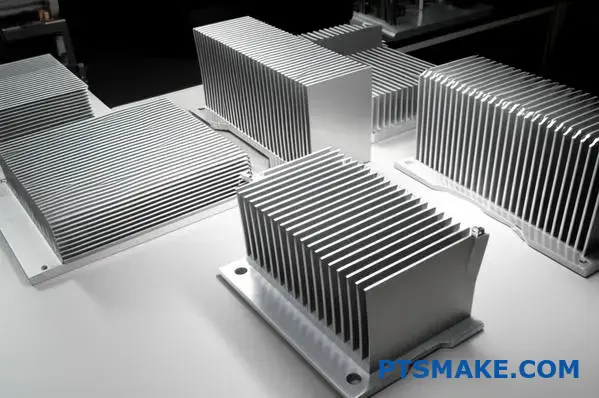

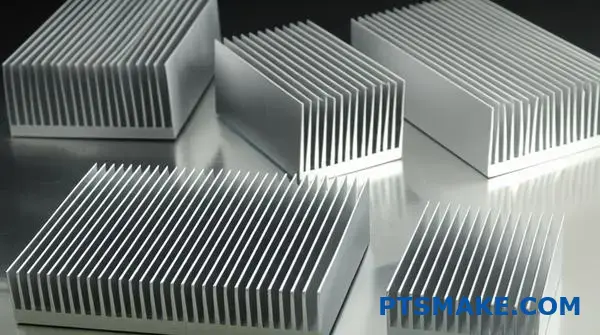

Os dissipadores de calor estampados oferecem uma solução de gestão térmica económica que equilibra a eficiência de fabrico com um desempenho de arrefecimento adequado. Estes componentes utilizam estampagem progressiva para criar aletas diretamente a partir do material base, eliminando interfaces de ligação e mantendo a integridade estrutural para aplicações de média potência.

A escolha entre estampagem, extrusão ou aletas coladas muitas vezes determina o sucesso do seu projeto. Já trabalhei com equipas de engenharia que tiveram dificuldades com essa decisão, vendo protótipos falharem nos testes térmicos por terem escolhido a abordagem de fabricação errada. Este guia orienta-o pelas considerações técnicas mais importantes ao projetar dissipadores de calor estampados para a sua aplicação específica.

O que torna um projeto de dissipador de calor ‘estampável’?

Já se perguntou o que torna um projeto de dissipador de calor realmente fabricável? Não se trata apenas de desempenho térmico. Para um dissipador de calor estampado, tudo se resume ao Design for Manufacturability (DFM, ou Design para Fabricabilidade).

O DFM garante que o seu projeto seja eficiente e econômico de produzir. Evita retrabalhos dispendiosos e atrasos.

Princípios básicos da estampagem

Fatores-chave determinam se um projeto é "estampável". Isso inclui a escolha do material, a espessura e a geometria de características como aletas. Ignorar esses fatores pode levar a falhas na produção.

Considerações fundamentais sobre a conceção

Um projeto bem-sucedido equilibra as necessidades térmicas com os limites de fabricação.

| Parâmetro | Diretrizes para estampagem |

|---|---|

| Raio mínimo de curvatura | Geralmente, pelo menos 1x a espessura do material |

| Proporção da barbatana | Mantenha a relação altura/espessura baixa |

| Posicionamento de recursos | Deixe um espaço amplo entre os recursos |

| Espessura do material | Deve ser consistente em toda a peça |

Seguir estas regras simples é o primeiro passo. Isso torna todo o processo de produção mais tranquilo para todos os envolvidos.

Projetar para estampagem é um jogo de respeitar os limites do material. Trata-se de compreender como a chapa metálica se comporta sob pressão. Não se pode simplesmente criar dobras acentuadas de 90 graus sem consequências.

Por que os raios mínimos de curvatura são importantes

Quando dobra metal, a superfície externa estica e a superfície interna comprime. Se a dobra for muito acentuada para a espessura do material, a superfície externa pode rachar. Esse é um ponto de falha comum que vemos em projetos não otimizados. Como regra geral, o raio de dobra interno deve ser pelo menos igual à espessura do material.

Limitações relativas ao material e às barbatanas

A espessura do material deve ser consistente. As ferramentas de estampagem são concebidas para uma espessura específica. Não é viável variá-la. O processo envolve o controlo deformação do material1, e a consistência é fundamental.

Além disso, considere a proporção das aletas. Aletas muito altas e finas são propensas a entortar ou quebrar durante o processo de estampagem. Elas também podem causar problemas com o fluxo do material na matriz.

Evitar defeitos comuns

A colocação estratégica dos recursos é crucial. Colocar orifícios, ranhuras ou outros recursos muito próximos a uma curva ou à borda pode causar rasgos ou distorções. O material precisa de espaço para fluir e se formar corretamente.

| Posicionamento de recursos | Distância mínima da curva | Distância mínima da borda |

|---|---|---|

| Buracos (redondos) | > 2,5x Espessura do material | > 1,5x Espessura do material |

| Ranhuras (retangulares) | > 3,0x Espessura do material | Espessura do material 2,0x |

Na PTSMAKE, frequentemente revisamos os projetos com os nossos clientes para detectar esses problemas antecipadamente. Um pequeno ajuste na fase de projeto economiza tempo e custos significativos posteriormente.

Um dissipador de calor ‘estampável’ segue os princípios DFM, como raios de curvatura mínimos e posicionamento inteligente de recursos. É fundamental respeitar a espessura do material e a proporção das aletas. Essa abordagem evita defeitos, garantindo uma produção eficiente e econômica desde o início.

Em que difere de um dissipador de calor extrudido?

Ao escolher um dissipador de calor, o método de fabricação é fundamental. Dissipadores de calor estampados e extrudados parecem semelhantes. Mas eles diferem muito em custo e design.

Na PTSMAKE, orientamos os clientes diariamente nessa escolha. Muitas vezes, isso se resume ao orçamento e ao volume de produção.

Custo e volume de produção

O seu investimento inicial versus o custo a longo prazo é um fator fundamental. Um dissipador de calor estampado requer um custo inicial mais elevado com ferramentas. Mas o seu preço unitário é muito mais baixo na produção em massa.

| Fator | Estampagem de dissipador de calor | Dissipador de calor extrudido |

|---|---|---|

| Custo das ferramentas | Elevado | Baixa |

| Preço por peça | Muito baixo (alto volume) | Moderado |

| Melhor para | Produção em massa | Protótipos, baixo volume |

Essa compensação é fundamental. Ela molda todo o planeamento financeiro do seu projeto.

Desempenho térmico e design

Os dissipadores de calor extrudados geralmente utilizam ligas de alumínio. Esses materiais oferecem excelente condutividade térmica consistente. Isso os torna uma escolha confiável e direta para muitas aplicações. Eles têm um desempenho sólido.

No entanto, um dissipador de calor estampado oferece mais liberdade de design. Não está limitado a uma única secção transversal. A estampagem permite formas tridimensionais complexas.

A vantagem da flexibilidade

Podemos criar aletas com densidade e geometria variáveis. Isso otimiza o fluxo de ar em espaços apertados. Isso é impossível com extrusão. O metal também passa por endurecimento por trabalho2 durante a estampagem, o que pode alterar ligeiramente as suas características.

Material e personalização

A extrusão funciona melhor com alumínio. A estampagem, no entanto, trabalha com vários materiais. Costumamos usar cobre por suas propriedades térmicas superiores. Isso é uma grande vantagem para necessidades de alto desempenho.

| Caraterística | Estampagem de dissipador de calor | Dissipador de calor extrudido |

|---|---|---|

| Desempenho térmico | Bom a Excelente (dependendo do material) | Bom a Excelente |

| Flexibilidade de conceção | Alta (densidade variável das aletas) | Baixo (secção transversal fixa) |

| Opções de materiais | Alumínio, cobre, etc. | Principalmente ligas de alumínio |

O melhor método depende dos seus objetivos específicos. É necessário equilibrar desempenho, custo e necessidades de design.

Enquanto os dissipadores extrudados oferecem um desempenho sólido e fiável, os dissipadores estampados proporcionam uma flexibilidade de design única. Também oferecem vantagens significativas em termos de custos na produção em grande volume, tornando a escolha dependente das necessidades específicas e da escala do seu projeto.

Quais são as limitações térmicas e mecânicas inerentes?

Todas as tecnologias têm limites. Compreender esses limites é fundamental para o sucesso do design de um produto. No caso dos dissipadores de calor estampados, as principais limitações são térmicas e mecânicas.

Devemos considerar a relação entre a altura e a espessura das aletas. Aletas mais altas e finas parecem ideais. Mas elas podem entortar durante a produção. Isso afeta o desempenho e a confiabilidade.

Relação Fin Realidade

Há um compromisso entre a área da superfície e a capacidade de fabricação. Ultrapassar os limites pode causar problemas.

| Aspeto | Meta ideal | Limite prático |

|---|---|---|

| Altura da barbatana | Maximizar para área | Limitado pela estabilidade do material |

| Espessura da barbatana | Minimizar o peso | Deve resistir à flexão |

| Rácio | Elevado | ~15:1 a 20:1 (varia) |

Análise mais aprofundada das restrições

A ligação entre a aleta e a base é fundamental. Nunca é uma ligação térmica perfeita. Há sempre algum nível de resistência térmica interfacial3. Essa pequena lacuna, mesmo que microscópica, pode impedir o fluxo de calor. Ela reduz a eficiência geral do dissipador de calor. Na PTSMAKE, focamos em minimizar isso através de um controlo preciso do processo.

Outra grande preocupação é a integridade estrutural. Como a peça se comporta sob tensão? A vibração é um problema comum, especialmente em aplicações automotivas ou industriais. Um dissipador de calor estampado mal projetado pode sofrer fadiga e falhar prematuramente. Analisamos cuidadosamente essas cargas dinâmicas durante a fase de projeto.

Pontos comuns de falha mecânica

Precisamos antecipar potenciais pontos fracos. A experiência em projetos anteriores ajuda-nos a identificá-los antecipadamente.

| Fator de stress | Modo de falha potencial | Considerações sobre a conceção |

|---|---|---|

| Vibração | Fissura na base | Reforço da geometria da base |

| Choque mecânico | Deformação permanente | Seleção de materiais, reforços |

| Pressão constante | Deformação do material ao longo do tempo | Escolha de ligas com elevada estabilidade |

Este foco na capacidade de fabrico garante que o produto final cumpra as especificações térmicas e mecânicas de forma fiável. Trata-se de equilibrar o desempenho ideal com a física do mundo real.

As principais limitações dos dissipadores de calor estampados envolvem a proporção da geometria das aletas, a ligação térmica imperfeita entre os componentes e a garantia da integridade estrutural sob vibração e tensão mecânica. Esses fatores devem ser equilibrados para um desempenho ideal e confiável.

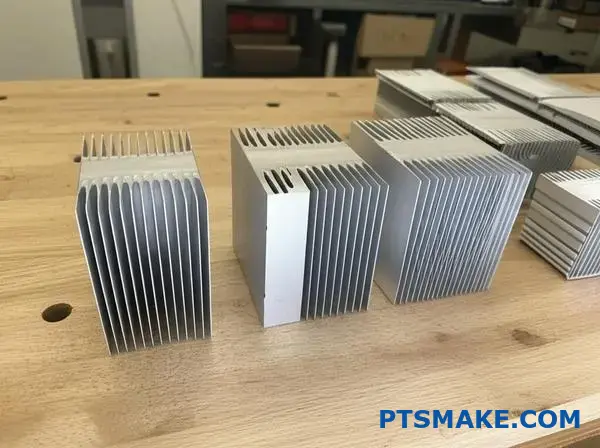

Quais são os principais tipos de geometrias de aletas estampadas?

As aletas estampadas estão disponíveis em várias geometrias. Cada design oferece vantagens térmicas e estruturais únicas. Compreender estas vantagens ajuda a selecionar a solução certa para as suas necessidades.

Vamos explorar dois dos tipos mais comuns.

Barbatanas com zíper

As aletas com zíper são estampadas individualmente. Em seguida, são empilhadas e interligadas. Esse processo forma uma matriz de aletas densa e robusta. É uma escolha popular para muitas aplicações.

Barbatanas dobradas

As aletas dobradas são criadas a partir de uma única folha. O metal é dobrado para a frente e para trás continuamente. Isso cria uma estrutura semelhante a um acordeão.

| Tipo de barbatana | Método de fabrico | Vantagem chave |

|---|---|---|

| Zíper Fin | Estampagem e empilhamento individuais | Alta densidade e rigidez |

| Barbatana dobrada | Flexão contínua | Montagem mais simples |

Esses projetos são fundamentais para criar um dissipador de calor eficaz.

A escolha entre aletas com zíper e aletas dobradas vai além da aparência. Ela afeta o desempenho, o custo e a montagem. A sua aplicação específica orientará a melhor decisão.

Análise aprofundada: Aplicações das barbatanas com zíper

As aletas com zíper são excelentes para aplicações de alta potência. O seu design interligado cria uma estrutura muito estável. Isso permite conjuntos de aletas densos, maximizando a área de superfície.

Também se integram bem com tubos de calor. As aletas podem ser estampadas com recortes precisos. Isso garante um encaixe perfeito e um contacto térmico ideal.

A fabricação dessas aletas geralmente envolve estampagem progressiva4. Embora o ferramental inicial possa ser um investimento, ele reduz os custos unitários na produção de alto volume.

Considerações sobre as aletas dobradas

As aletas dobradas destacam-se em projetos sensíveis aos custos. O seu processo de fabrico é mais simples, utilizando uma única peça de material. Isto reduz a complexidade e o tempo de montagem.

Um dos principais desafios é garantir uma ligação térmica sólida. A aleta deve estar em contacto constante com o dissipador de calor ou a base.

Em projetos anteriores na PTSMAKE, normalmente utilizamos solda forte ou epóxi térmico. Isso garante uma ligação segura e uma transferência de calor eficiente. A escolha final do projeto depende sempre de um equilíbrio entre desempenho e orçamento.

As aletas com zíper e as aletas dobradas são os dois principais tipos de aletas estampadas. As aletas com zíper oferecem alta densidade e estabilidade estrutural, sendo ideais para projetos complexos. As aletas dobradas oferecem uma solução mais simples e econômica, com montagem fácil.

Como é que estes dissipadores de calor são categorizados por aplicação?

Nem todos os dissipadores de calor são iguais. A aplicação é o fator mais importante no seu design. Um dissipador de calor para uma luz LED é muito diferente de um para uma CPU de servidor.

As suas funções são as mesmas: dissipar calor. Mas os seus ambientes e cargas térmicas são completamente diferentes. Isso tem um impacto direto na sua forma e função finais. Vamos compará-los.

| Caraterística | LED de baixa potência | CPU de alto desempenho |

|---|---|---|

| Método de arrefecimento | Passivo (Convecção) | Ativo (Ar forçado) |

| Densidade das alhetas | Baixo (passo largo) | Alta (aletas densas) |

| Prioridade de custo | Elevado | Moderado |

Vamos analisar primeiro a iluminação LED de baixa potência. Aqui, o objetivo é um arrefecimento simples e económico. Estas aplicações utilizam quase sempre dissipadores de calor passivos.

As aletas estão bem espaçadas. Este design ajuda a convecção natural do ar a funcionar de forma eficiente. Também impede que o pó obstrua facilmente as aletas ao longo de muitos anos de utilização. Para estes casos, um dissipador de calor básico estampado ou uma extrusão de alumínio é frequentemente a solução perfeita. Faz o trabalho a um custo baixo.

As CPUs dos servidores são um desafio completamente diferente. Elas produzem uma enorme quantidade de calor num espaço muito pequeno. É aqui que o arrefecimento ativo se torna essencial.

Um ventilador força o ar através de uma densa disposição de aletas finas. Este design maximiza a área de superfície para a troca de calor num ambiente restrito. O alto fluxo de calor5 do processador exige essa abordagem agressiva.

De acordo com a nossa experiência na PTSMAKE, a fabricação dessas aletas de alta densidade requer precisão. Frequentemente, utilizamos usinagem CNC para criar as geometrias complexas e tolerâncias rigorosas necessárias para esses componentes críticos do servidor. Isso garante uma transferência térmica ideal e confiabilidade.

| Considerações sobre a conceção | Iluminação LED | CPU do servidor |

|---|---|---|

| Carga térmica | Baixa | Muito elevado |

| Fluxo de ar | Convecção natural | Convecção forçada (ventilador) |

| Ambiente | Ao ar livre / Doméstico | Rack de servidor fechado |

| Necessidade de confiabilidade | Padrão | Criticamente importante |

O design de um dissipador de calor é adaptado à sua função. Um design simples e passivo funciona para LEDs de baixa potência. Mas CPUs de alto desempenho precisam de soluções de refrigeração complexas e ativas para gerenciar cargas de calor intensas e garantir a confiabilidade. A aplicação sempre define a forma e a função.

Que características de design facilitam a montagem e integração?

A montagem adequada é fundamental para qualquer componente. Para um dissipador de calor estampado, trata-se tanto de estabilidade quanto de desempenho térmico. As características certas tornam a instalação simples e segura.

Isso garante um encaixe perfeito na placa de circuito impresso. Uma boa conexão maximiza a transferência de calor para longe dos componentes críticos.

Soluções de montagem de chaves

Focamo-nos em recursos de montagem integrados. Estes são incorporados diretamente no dissipador de calor durante a fabricação. Essa abordagem reduz o tempo de montagem e os pontos de falha potenciais.

Simplicidade de instalação

A escolha do recurso certo depende do seu processo de montagem e do seu orçamento. Cada um oferece benefícios exclusivos para diferentes aplicações.

| Tipo de caraterística | Melhor para | Velocidade de instalação |

|---|---|---|

| Furos estampados | Projectos sensíveis aos custos | Moderado |

| Insertos roscados | Ambientes com elevada vibração | Mais lento |

| Push-Pins | Montagem rápida, sem ferramentas | Muito rápido |

Um bom design é mais do que apenas aletas de refrigeração. Trata-se de como a peça se encaixa no sistema maior. A integração perfeita economiza tempo e evita dores de cabeça durante a montagem final. Isso é algo que priorizamos na PTSMAKE desde a revisão inicial do projeto.

Uma análise mais aprofundada dos recursos de integração

Vamos analisar as opções de montagem mais comuns. Cada uma delas resolve um desafio específico de engenharia. A escolha afeta a eficiência da montagem e a confiabilidade geral do produto.

Orifícios de montagem estampados

Essa é a solução mais simples e económica. Os orifícios são criados durante o próprio processo de estampagem. Isso significa que não são necessárias operações secundárias. É ideal para produção em grande volume, onde cada segundo e cada centavo são importantes.

Insertos roscados (PEMs)

Para aplicações que exigem ligações fortes e reutilizáveis, os insertos roscados são perfeitos. Trata-se de pequenos fixadores instalados no dissipador de calor usando um processo de fixação6. Eles fornecem roscas robustas para parafusos, o que é crucial em dispositivos que sofrem vibração ou requerem manutenção frequente.

Localizações dos alfinetes

Os pinos de pressão oferecem um método de instalação rápido e sem ferramentas. O dissipador de calor é projetado com orifícios específicos que se alinham com pinos de pressão de plástico ou metal. Este método permite uma montagem e remoção rápidas, tornando-o ideal para protótipos e gabinetes de fácil acesso.

| Método de montagem | Benefício primário | Caso de utilização comum |

|---|---|---|

| Furos estampados | Baixo custo | Eletrónica de consumo |

| Insertos roscados | Alta segurança | Automotivo e industrial |

| Push-Pins | Montagem rápida | Componentes para PC e servidores |

Recursos de design inteligentes, como orifícios estampados, inserções roscadas e locais para pinos de pressão, são essenciais. Eles garantem que um dissipador de calor estampado possa ser instalado de forma fácil, confiável e econômica, impactando diretamente a velocidade de montagem e a durabilidade do produto.

Como projetar um dissipador de calor estampado a partir dos requisitos?

Um fluxo de trabalho estruturado é fundamental. Ele transforma os requisitos num dissipador de calor funcional. Esse processo evita erros e atrasos dispendiosos. Seguimos um caminho claro, composto por cinco etapas.

Garante que todas as decisões de design sejam lógicas e baseadas em dados. Essa abordagem constrói o sucesso desde o início.

O fluxo de trabalho do design

Aqui está uma descrição detalhada do processo:

| Etapa | Ação |

|---|---|

| 1 | Definir orçamento térmico |

| 2 | Selecione Material e Construção |

| 3 | Executar simulação |

| 4 | Criar modelo CAD (com DFM) |

| 5 | Iterar e refinar |

Esta abordagem sistemática é essencial.

Projetar um dissipador de calor estampado é mais do que apenas dobrar metal. É um processo de engenharia calculado. Vamos explorar essas etapas com mais detalhes.

1. Definição do orçamento térmico

Primeiro, deve estabelecer o orçamento térmico7. Isso inclui a temperatura máxima permitida do componente e a potência total que ele dissipa. Essa base inegociável determina todas as escolhas de design subsequentes para o dissipador de calor.

2. Material e construção

Em seguida, selecione o material. Ligas de alumínio como 1050 ou 6061 são comuns. O cobre oferece melhor condutividade, mas custa mais. A sua escolha depende do orçamento e das necessidades de desempenho. A construção básica, como densidade e formato das aletas, também é decidida aqui.

3. A simulação é crucial

Em seguida, passamos à simulação. Modelos analíticos simples fornecem estimativas rápidas. No entanto, para fluxos de ar complexos, a simulação CFD (Computational Fluid Dynamics) é inestimável. Ela prevê o desempenho com alta precisão antes que qualquer metal seja cortado.

| Tipo de simulação | Melhor caso de utilização |

|---|---|

| Analítico | Estimativas rápidas e preliminares |

| CFD | Fluxo de ar complexo, alta precisão |

4. CAD com DFM em mente

Com um projeto simulado, criamos o modelo CAD. Na PTSMAKE, incorporamos regras de Design for Manufacturability (DFM) desde o início. Isso garante que a peça possa ser estampada com eficiência, economizando tempo e dinheiro posteriormente.

5. Iteração para a perfeição

Por fim, repita. O primeiro projeto raramente é o definitivo. Usamos os resultados da simulação e o feedback do DFM para refinar o modelo CAD. Esse ciclo continua até que o projeto atenda a todos os requisitos térmicos, mecânicos e de custo.

Um fluxo de trabalho de design estruturado, desde a definição dos limites térmicos até o refinamento iterativo, é fundamental. Esse processo sistemático garante que o dissipador de calor final não seja apenas eficaz, mas também fabricável e econômico, evitando problemas imprevistos durante a produção.

Quando deve mudar da estampagem para outra tecnologia?

Os dissipadores de calor estampados são incrivelmente eficientes. Mas têm limitações claras. Saber quando mudar é fundamental para o sucesso do projeto. Esse ponto de decisão é o ponto de transição.

É quando as exigências térmicas ou a complexidade geométrica excedem o que a estampagem pode oferecer. Cargas térmicas mais elevadas ou designs complexos muitas vezes exigem uma abordagem diferente. Vamos explorar quando fazer essa mudança.

Principais gatilhos de crossover

| Gatilho | Adequação para estampagem | Alternativa necessária |

|---|---|---|

| Fluxo de calor | Baixo a médio | Elevado a muito elevado |

| Complexidade | Geometrias simples | Formas complexas |

| Densidade das alhetas | Baixa | Elevado |

Indo além da estampagem: soluções avançadas

Quando um dissipador de calor padrão não é suficiente, é hora de considerar opções mais avançadas. Cada tecnologia resolve um desafio térmico específico.

Dissipadores de calor com aletas coladas

As aletas coladas oferecem flexibilidade de design. É possível combinar materiais, como uma base de cobre para condutividade e aletas de alumínio para redução de peso. Isso é ideal para dissipadores de calor muito grandes ou aplicações de alta potência.

Tecnologia Skived Fin

Para dispositivos compactos que necessitam de refrigeração máxima, as aletas skived são uma excelente escolha. Um único bloco de metal é "skived" para criar aletas muito finas e densas. Isto cria uma enorme área de superfície num espaço reduzido.

Arrefecimento bifásico

Ao lidar com calor intenso e localizado proveniente de uma fonte pequena, o resfriamento bifásico é a solução. Soluções como câmaras de vapor utilizam uma mudança de fase líquido-vapor para remover rapidamente a energia térmica da fonte. Esse processo, conhecido como isotermização8, é extremamente eficaz no tratamento de pontos críticos.

Guia de seleção de tecnologia

| Tecnologia | Melhor para | Vantagem chave |

|---|---|---|

| Barbatana colada | Alta potência / Grande tamanho | Combinações de materiais, escalabilidade |

| Barbatana com rebordo | Alta densidade de aletas | Área máxima em espaços reduzidos |

| Câmara de vapor | Fonte de calor concentrada | Disseminação de calor superior |

É fundamental reconhecer os pontos de transição. Quando as cargas térmicas ou a complexidade ultrapassam as capacidades da estampagem, são necessárias alternativas como aletas coladas, aletas skived ou câmaras de vapor. Cada uma delas oferece uma solução única para desafios avançados de gestão térmica.

Desbloqueie soluções avançadas de dissipadores de calor estampados com PTSMAKE

Pronto para levar o seu projeto de dissipador de calor estampado para o próximo nível? Entre em contacto com a PTSMAKE hoje mesmo para obter um orçamento rápido e detalhado e descubra como a nossa experiência em fabricação de precisão pode oferecer desempenho e qualidade superiores para a sua aplicação. A sua solução personalizada começa com uma única consulta — entre em contacto agora mesmo!

Descubra os princípios básicos de como o metal é remodelado durante o processo de estampagem. ↩

Saiba como a tensão mecânica altera as propriedades dos materiais e afeta o desempenho dos componentes. ↩

Saiba como essa propriedade afeta a transferência de calor e o desempenho geral dos seus projetos. ↩

Entenda como esse processo de estampagem em várias etapas pode melhorar a eficiência e reduzir custos para a produção em grande volume. ↩

Saiba como esta métrica fundamental influencia a gestão térmica e as escolhas de materiais para o seu projeto. ↩

Compreenda este método de conformação a frio para unir chapas metálicas sem utilizar calor ou fixadores. ↩

Clique para entender como definir um orçamento térmico é o primeiro passo crucial para o sucesso do projeto de dissipadores de calor. ↩

Compreenda a física do arrefecimento bifásico e como ele consegue uma distribuição rápida e uniforme da temperatura. ↩