A conceção de um sistema de caixa de velocidades que proporcione uma multiplicação precisa do binário, mantendo a eficiência, pode ser decisiva para todo o seu sistema mecânico. Um cálculo errado ou uma má seleção de componentes conduz a falhas prematuras, a um consumo excessivo de energia e a tempos de inatividade dispendiosos que perturbam o seu calendário de produção.

As engrenagens de redução são dispositivos mecânicos que diminuem a velocidade de rotação enquanto aumentam proporcionalmente o binário de saída através da multiplicação da relação de transmissão. Funcionam com base no princípio fundamental da troca de velocidade por binário, seguindo a conservação da energia com perdas de eficiência resultantes de fricção e interações mecânicas.

Trabalhei com engenheiros que se debatem diariamente com a seleção de caixas de velocidades no PTSMAKE. Este guia abrange 16 ideias essenciais que o ajudarão a dominar os fundamentos das engrenagens de redução, desde os princípios básicos aos desafios de aplicação no mundo real que enfrenta nos seus projectos.

Qual é o primeiro princípio das engrenagens de redução?

Já alguma vez se perguntou como é que um pequeno motor move um braço robótico pesado? O segredo está num compromisso fundamental. O princípio fundamental das engrenagens de redução é simples.

Trocam alta velocidade por alto binário. Pode pensar-se numa engrenagem como uma alavanca em rotação contínua.

Esta ação multiplica a força, mas à custa da velocidade de rotação. Este equilíbrio é crucial. Permite-nos controlar e aplicar eficazmente a potência nos sistemas mecânicos.

| Entrada | Saída |

|---|---|

| Alta velocidade | Baixa velocidade |

| Binário baixo | Binário elevado |

No PTSMAKE, este princípio orienta cada redutor que concebemos e fabricamos.

A física por detrás do compromisso

Esta troca de velocidade por binário não é mágica. É regida pela lei da conservação da energia. Num sistema ideal, a potência que se coloca é a potência que se retira.

A potência é um produto da velocidade de rotação e do binário. Assim, se diminuir a velocidade, o binário tem de aumentar para manter o mesmo nível de potência.

É claro que nenhum sistema mecânico é perfeitamente ideal. A energia perde-se sempre devido ao atrito e ao calor. É aqui que factores como eficiência da malha1 torna-se crítico. Quantifica a quantidade de energia que é efetivamente transferida.

Como as engrenagens fazem isso acontecer

A relação de transmissão é o que torna possível este compromisso. É determinada pelo número de dentes da engrenagem de entrada em comparação com a engrenagem de saída.

Uma engrenagem de saída maior, com mais dentes, roda muito mais lentamente do que a engrenagem de entrada mais pequena. Em contrapartida, fornece uma quantidade de binário proporcionalmente maior. Esta vantagem mecânica é a fonte da sua potência.

No nosso trabalho na PTSMAKE, fabricamos frequentemente engrenagens por medida. Calculamos com precisão a relação de transmissão para satisfazer os requisitos exactos de binário e velocidade para tudo, desde dispositivos médicos a robótica.

| Dentes da engrenagem de entrada | Dentes da engrenagem de saída | Redução da velocidade | Multiplicação do binário |

|---|---|---|---|

| 10 | 50 | 5x | ~5x |

| 15 | 90 | 6x | ~6x |

Esta regra simples é a base de todas as engrenagens de redução complexas.

O princípio fundamental das engrenagens de redução é trocar a velocidade de rotação por um binário maior. Esta troca, regida pela conservação de energia e pelas relações de transmissão, permite que os motores de alta velocidade produzam uma força poderosa e controlada para aplicações de precisão.

Como se calcula fundamentalmente a relação de transmissão e o que é que ela representa?

O cálculo da relação de transmissão é mais simples do que parece. No fundo, trata-se de uma comparação entre a engrenagem motriz e a engrenagem movida. Esta relação determina o desempenho final da máquina.

O método mais fácil: Contagem de dentes

A forma mais comum é contar os dentes. Se a engrenagem motora tiver 10 dentes e a engrenagem movida tiver 40, a relação é de 4:1.

Métodos de cálculo alternativos

Também é possível utilizar diâmetros ou velocidades de engrenagens. O princípio permanece o mesmo - comparar a saída com a entrada. Os resultados são sempre consistentes.

| Método de cálculo | Fórmula (Engrenagem motriz / Engrenagem de tração) | Exemplo (acionamento de 40 dentes, acionamento de 10 dentes) |

|---|---|---|

| Número de dentes | Teeth_Driven / Teeth_Driver | 40 / 10 = 4 |

| Diâmetro | Diameter_Driven / Diameter_Driver | 80mm / 20mm = 4 |

| Velocidade angular | Speed_Driver / Speed_Driven | 100 RPM / 25 RPM = 4 |

Este número é crucial. Diz-lhe exatamente como a velocidade e o binário são modificados.

A relação de transmissão não é apenas um número abstrato. Representa um compromisso fundamental nos sistemas mecânicos: velocidade versus binário. Compreender este facto é fundamental para uma conceção eficaz.

A função principal: Compensação de velocidade e binário

Uma relação de transmissão multiplica diretamente o binário. Ao mesmo tempo, divide a velocidade pelo mesmo fator. Esta é uma lei da física; não se pode obter algo por nada. Troca-se velocidade por potência.

Por exemplo, uma relação 4:1 significa que o binário de saída é quatro vezes superior ao de entrada. No entanto, a velocidade de saída será apenas um quarto da velocidade de entrada. Este princípio é a base de todos os engrenagens de redução sistemas.

O que isto significa na prática

Nos nossos projectos no PTSMAKE, aplicamos isto constantemente. Se um motor for rápido mas fraco, utilizamos uma relação de transmissão elevada. Esta configuração aumenta o binário para realizar trabalhos pesados. O Vantagem mecânica2 O ganho é o que permite que um pequeno motor mova um grande braço robótico.

A relação é inversa e previsível. Sabendo isto, os engenheiros podem selecionar a combinação perfeita de motor e engrenagem para qualquer tarefa, garantindo eficiência e fiabilidade.

| Relação de transmissão | Efeito na velocidade de saída | Efeito no binário de saída | Caso de utilização comum |

|---|---|---|---|

| 1:1 | Sem alterações | Sem alterações | Tração direta |

| 2:1 | Reduzido a metade (÷2) | Duplicado (x2) | Aumento moderado do binário |

| 4:1 | Cortado em quartos (÷4) | Quadruplicado (x4) | Alto torque, baixa velocidade |

| 1:2 | Duplicado (x2) | Reduzido a metade (÷2) | Aumento da velocidade (por exemplo, ventoinhas) |

A relação de transmissão é uma comparação simples entre as engrenagens de saída e de entrada. Este número único define fundamentalmente o compromisso entre a velocidade de saída e o binário de saída, que é o núcleo da sua função prática em qualquer sistema mecânico.

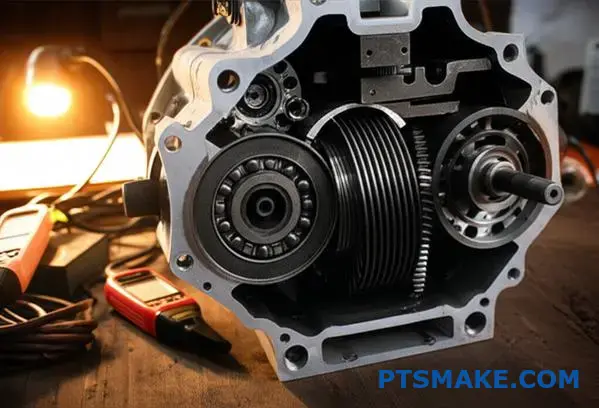

O que define a eficiência de um sistema de engrenagens de redução?

A eficiência é fundamentalmente um rácio. Compara a potência que se obtém com a potência que se coloca. Nenhum sistema é 100% eficiente. A energia perde-se sempre, muitas vezes sob a forma de calor indesejado.

Compreender estas perdas é crucial para qualquer projeto mecânico, especialmente com engrenagens de redução. Vamos analisar onde é que esta potência normalmente escapa.

Principais áreas de perda de energia

| Fonte de perdas | Descrição |

|---|---|

| Malha de engrenagens | Atrito entre os dentes da engrenagem. |

| Lubrificação | Energia utilizada para agitar o óleo ou a gordura. |

| Rolamentos | Atrito nos rolamentos de apoio. |

Vamos aprofundar estas perdas de energia. A fricção é a principal culpada, aparecendo sob várias formas. Cada uma delas prejudica a eficiência global do seu sistema, afectando o desempenho de formas subtis mas significativas.

Perdas por fricção em pormenor

Interação dos dentes da engrenagem

Quando os dentes das engrenagens se engrenam, deslizam e rolam uns contra os outros. Isto cria fricção. O acabamento da superfície, o material e o ângulo de pressão dos dentes desempenham aqui um papel importante. Um fabrico deficiente conduz a superfícies mais ásperas e a perdas mais elevadas.

Dinâmica dos lubrificantes

O lubrificante é essencial, mas também causa atrito. À medida que as engrenagens rodam, agitam o óleo, criando fricção interna. Este processo, que envolve cisalhamento viscoso3é especialmente visível a altas velocidades ou com lubrificantes de alta viscosidade.

Consequências no mundo real

Estas perdas, aparentemente pequenas, têm grandes implicações. Aumentam diretamente o consumo de energia, conduzindo a custos de funcionamento mais elevados. A energia perdida também gera calor. Este calor tem de ser gerido para evitar o sobreaquecimento, que pode danificar os componentes e reduzir a vida útil do lubrificante.

Em projectos anteriores da PTSMAKE, ajudámos os clientes concentrando-nos em tolerâncias apertadas e acabamentos de superfície superiores, que minimizam diretamente estas perdas por fricção.

| Fator de perda | Impacto primário | Impacto secundário |

|---|---|---|

| Fricção dos dentes | Geração de calor | Desgaste de componentes |

| Perda por agitação | Maior exigência de binário | Degradação de lubrificantes |

| Atrito do rolamento | Consumo de energia | Redução da vida útil dos rolamentos |

Resumindo, a eficiência de um sistema de engrenagens de redução é a relação entre a sua potência de saída e a de entrada. As perdas primárias resultam da fricção nos dentes da engrenagem, nos rolamentos e da agitação do lubrificante. Estes factores influenciam diretamente a utilização de energia e a gestão térmica.

Como é que uma caixa de velocidades transmite e multiplica o binário?

As engrenagens transmitem força através dos dentes que as engrenam. Pode pensar-se em cada engrenagem como uma alavanca rotativa. O ponto de contacto é onde a força é aplicada.

O princípio do braço de alavanca

A distância do centro da engrenagem a este ponto de contacto é o braço de alavanca. Também chamamos a isto o raio de inclinação.

Uma engrenagem maior tem naturalmente um braço de alavanca mais longo. Quando uma pequena engrenagem de entrada roda uma grande engrenagem de saída, a força é multiplicada. Este é o segredo da multiplicação do binário em engrenagens de redução.

| Atributo do equipamento | Engrenagem de entrada (pequena) | Engrenagem de saída (grande) |

|---|---|---|

| Raio (braço de alavanca) | Mais curto | Mais tempo |

| Binário resultante | Inferior | Mais alto |

Este princípio simples é fundamental para o funcionamento das caixas de velocidades. É tudo uma questão de alavancagem.

A Física da Multiplicação do Binário

No ponto em que os dentes se encontram, a força da engrenagem de entrada é igual e oposta à força na engrenagem de saída. Esta é uma regra básica da física.

A principal diferença é a distância do centro de rotação. Chamamos a isto o raio de inclinação4. Funciona como o braço de alavanca do sistema.

Cálculo da vantagem

O binário é simplesmente a força multiplicada pelo raio (T = F × r). Uma vez que a força (F) é a mesma para ambas as engrenagens, o binário está diretamente relacionado com o raio. Uma engrenagem com o dobro do raio produzirá o dobro do binário.

Esta vantagem mecânica é o núcleo de como engrenagens de redução função.

Nos nossos projectos no PTSMAKE, a precisão é tudo. O perfil dos dentes e a escolha do material são fundamentais. Eles garantem que essa força seja transmitida sem problemas. Qualquer imperfeição pode levar à perda de energia ou à falha do componente, comprometendo toda a vantagem mecânica.

Eis um exemplo simples de rácio.

| Componente | Raio | Força | Binário |

|---|---|---|---|

| Engrenagem de entrada | 1 unidade | 1 unidade | 1 unidade |

| Engrenagem de saída | 3 unidades | 1 unidade | 3 unidades |

Isto mostra como uma relação de transmissão 3:1 triplica o binário de saída. A contrapartida é que a velocidade de saída é reduzida pelo mesmo fator.

Na sua essência, os dentes da engrenagem transmitem uma força constante. O raio maior da engrenagem de saída actua como um braço de alavanca mais longo. Este mecanismo multiplica diretamente a força de entrada, resultando num binário de saída mais elevado, embora a uma velocidade reduzida.

Quais são os principais parâmetros de desempenho de uma engrenagem de redução?

Quando se olha para uma folha de dados de engrenagens de redução, é fácil perdermo-nos nos números. Mas algumas métricas chave definem verdadeiramente o desempenho. Estas especificações dizem-lhe exatamente o que a engrenagem pode fazer.

Compreender os números principais

Concentramo-nos nestas especificações para fazer corresponder o componente correto à aplicação. Isto garante fiabilidade e precisão.

Binário e velocidade

O binário nominal é o seu limite de serviço contínuo. O binário de pico é para rajadas curtas, como o arranque. A velocidade de entrada define as RPM operacionais máximas para a caixa de velocidades.

| Métrica | Ponto de vista do profissional |

|---|---|

| Binário nominal | A carga de trabalho segura e quotidiana. |

| Binário de pico | O limite do "empurrar" por breves momentos. |

| Velocidade de entrada | A linha vermelha que não deve ser ultrapassada. |

| Relação de transmissão | O compromisso fundamental entre velocidade e binário. |

Estes números são a base do seu processo de seleção.

As nuances: Reacções adversas e eficiência

Para além das especificações primárias, a folga e a eficiência são cruciais para os sistemas de precisão. Muitas vezes, separam um bom projeto de um excelente. Estes factores determinam a precisão e o consumo de energia da sua máquina.

A folga é o pequeno espaço ou "jogo" entre os dentes da engrenagem. Na robótica ou na maquinagem CNC, uma folga elevada pode causar imprecisões. Contribui diretamente para erro de posição5 no resultado final. Minimizar isto é um objetivo chave no fabrico de alta precisão, um desafio que enfrentamos frequentemente no PTSMAKE.

A eficiência mede a quantidade de energia que passa da entrada para a saída. O resto perde-se, principalmente sob a forma de calor. Uma maior eficiência significa menos energia desperdiçada e uma gestão térmica mais simples para o sistema.

Uma comparação rápida

Diferentes tipos de engrenagens oferecem diferentes soluções. A escolha depende inteiramente das necessidades da sua aplicação em termos de precisão versus custo.

| Tipo de engrenagem | Folga típica (arc-min) | Eficiência típica (%) |

|---|---|---|

| Espora | 5 - 20 | 94 - 98 |

| Planetário | 1 - 8 | 95 - 98 |

| Harmónico | < 1 | 70 - 85 |

Como se pode ver, uma transmissão harmónica oferece uma precisão incrível. No entanto, isto tem o custo de uma menor eficiência em comparação com uma caixa de velocidades planetária.

Uma folha de dados fornece as métricas essenciais para a escolha de engrenagens de redução. Embora o binário e a relação sejam fundamentais, a folga e a eficiência são críticas para a precisão e a utilização de energia, ditando o verdadeiro desempenho do sistema e os custos de funcionamento a longo prazo.

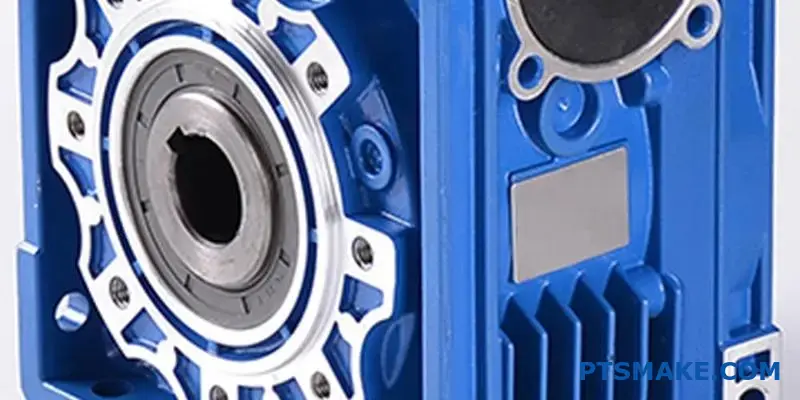

Quais são os principais componentes de uma caixa de redução?

Todas as caixas de redução, das mais simples às mais complexas, são construídas a partir das mesmas peças fundamentais. A compreensão destes componentes é fundamental para perceber o seu funcionamento. Pense nisso como uma equipa em que cada membro tem uma função específica.

Os membros essenciais da equipa

Os componentes principais funcionam em conjunto sem problemas. Transferem potência, reduzem a velocidade e multiplicam o binário. É uma dança mecânica precisa.

Eis uma breve descrição dos principais intervenientes:

| Componente | Função principal |

|---|---|

| Eixos (entrada/saída) | Transmitir a potência para dentro e para fora da caixa de velocidades |

| Engrenagens | O coração da redução da velocidade e da multiplicação do binário |

| Rolamentos | Suportar veios rotativos e manusear cargas |

| Habitação | Proporciona proteção e alinhamento estrutural |

Cada peça é fundamental para o funcionamento fiável das engrenagens de redução.

Como os componentes funcionam em conjunto

Uma caixa de velocidades é mais do que a soma das suas partes. É um sistema equilibrado. A caixa, por exemplo, não é apenas um invólucro protetor. A sua rigidez e precisão são vitais para manter o alinhamento perfeito das engrenagens e dos rolamentos.

O caminho do fluxo de energia

A potência entra através do veio de entrada. Acciona a primeira mudança do comboio. À medida que as engrenagens se engrenam, a velocidade é reduzida e o binário aumenta. Esta potência modificada sai então pelo veio de saída. É uma transferência de energia direta e eficiente.

Apoiar o sistema

Este processo gera forças significativas. As chumaceiras são cruciais para suportar os veios contra estas cargas radiais e axiais. Sem rolamentos adequados, o atrito levaria rapidamente a uma falha catastrófica. Os vedantes são os heróis anónimos, mantendo o lubrificante vital dentro e os contaminantes nocivos fora. O lubrificante correto minimiza o desgaste entre as peças móveis, gerindo o calor e evitando falhas prematuras devido a factores como Tensão de contacto hertziana6.

No nosso trabalho no PTSMAKE, vemos frequentemente falhas que têm origem num componente subestimado.

| Componente | Papel crítico na integridade do sistema |

|---|---|

| Habitação | Mantém o alinhamento exato de todas as peças internas |

| Lubrificante | Reduz a fricção, dissipa o calor e limpa os componentes |

| Selos | Proteger o sistema contra a contaminação externa e a perda de lubrificante |

Uma falha em qualquer um destes componentes pode comprometer toda a caixa de velocidades.

Cada componente é um elo crítico. A caixa assegura o alinhamento, as engrenagens transmitem a potência, os rolamentos gerem as cargas e os vedantes protegem os componentes internos. Uma falha numa peça irá inevitavelmente ocorrer em cascata, afectando o desempenho e a longevidade de todo o sistema.

Quais são as principais classificações das engrenagens de redução?

Uma das formas mais claras de classificar as engrenagens de redução é pela orientação dos seus veios de engrenagem. Esta diferença fundamental determina a forma como o movimento e o binário são transferidos. É a primeira coisa a considerar.

Compreender isto ajuda-o a escolher o design correto. Tem impacto na eficiência, no espaço e no custo.

Engrenagens de eixo paralelo

Aqui, os veios de entrada e saída são paralelos. Esta é a disposição mais comum.

- Engrenagens de dentes retos: Dentes simples e rectos.

- Engrenagens helicoidais: Dentes angulares para um funcionamento mais suave.

Engrenagens de eixo de intersecção

Estas engrenagens têm veios que se intersectam, normalmente num ângulo de 90 graus.

- Engrenagens cónicas: Engrenagens em forma de cone para mudar o sentido de rotação.

Eixo não intersectado, não paralelo

Os veios deste grupo cruzam-se em planos diferentes e não se intersectam.

| Orientação do eixo | Tipos de engrenagens comuns |

|---|---|

| Paralelo | Espirais, helicoidais |

| Intersecção | Bisel |

| Não-interessante | Sem-fim, Hipoide |

Vamos analisar em pormenor estas classificações. A escolha do tipo de engrenagem é fundamental para o desempenho. É um ponto-chave de discussão nos nossos projectos na PTSMAKE. Ajudamos os clientes a equilibrar a eficiência com as restrições do projeto.

Eixo Paralelo: Os cavalos de batalha

As engrenagens de dentes rectos são económicas e fáceis de fabricar. São óptimas para muitas aplicações, mas podem ser ruidosas a altas velocidades.

As engrenagens helicoidais funcionam de forma mais suave e silenciosa. Os seus dentes angulares engrenam gradualmente. No entanto, esta conceção cria impulso axial7que requer um suporte de rolamento específico. Trata-se de um pormenor crucial frequentemente ignorado nas fases iniciais de conceção.

Transmissão de energia em ângulo

As engrenagens cónicas são essenciais para a transmissão de potência em ângulo reto. São comuns em tudo, desde berbequins manuais a diferenciais de automóveis. A sua forma cónica permite que os veios se intersectem e mudem o sentido de rotação.

Elevados rácios de redução

As engrenagens de parafuso sem-fim são excelentes para obter elevadas relações de redução num espaço compacto. O sem-fim (parafuso) acciona uma roda de sem-fim. Esta configuração é naturalmente autoblocante. Evita o retrocesso, o que é útil para a segurança.

Por fim, também consideramos se a engrenagem é aberta ou fechada. Os sistemas fechados protegem as engrenagens de detritos e contêm lubrificação, prolongando a sua vida útil. As engrenagens abertas são mais simples, mas requerem mais manutenção.

| Tipo de engrenagem | Vantagem chave | Aplicação comum |

|---|---|---|

| Espora | Rentável | Sistemas de transporte |

| Helicoidal | Funcionamento suave e silencioso | Transmissões automóveis |

| Bisel | Altera o ângulo de rotação | Berbequins manuais |

| Verme | Elevado rácio de redução | Ascensores, elevadores |

A classificação das engrenagens de redução segundo a orientação do eixo - paralelo, intersectado ou não intersectado - fornece um quadro claro. Cada tipo oferece vantagens específicas para diferentes aplicações. A escolha entre um sistema aberto ou fechado define ainda mais a durabilidade da engrenagem e as necessidades de manutenção.

Como selecionar sistematicamente um redutor para uma aplicação?

Selecionar a engrenagem de redução correta não é uma questão de adivinhação. Requer um processo claro, passo a passo. Este método assegura que obtém o desempenho e a fiabilidade de que necessita.

Tudo começa com a compreensão das principais exigências da sua aplicação. Sem esta base, a sua seleção será imperfeita desde o início.

Passo 1: Definir os requisitos da aplicação

Em primeiro lugar, temos de definir os parâmetros operacionais. Estes números são a base de todo o nosso processo de seleção.

Eis as principais métricas a estabelecer:

| Parâmetro | Unidade | Descrição |

|---|---|---|

| Velocidade de entrada/saída | RPM | A velocidade de rotação necessária para a carga. |

| Torque necessário | Nm | A força de rotação necessária para acionar a carga. |

| Ciclo de trabalho | % ou Horas/Dia | Com que frequência e durante quanto tempo o equipamento irá funcionar. |

Passo 2: Calcular a carga e aplicar o fator de serviço

Uma vez definidos os requisitos de base, é necessário calcular a carga operacional efectiva. Isto envolve um componente crítico: o fator de serviço.

O fator de serviço é um multiplicador. Tem em conta as condições do mundo real, como cargas de choque e variações de temperatura. Fornece uma margem de segurança necessária.

Um desajuste na inércia do sistema pode levar a um mau desempenho. Um cálculo correto evita esta situação. A incompatibilidade de inércia8 entre o motor e a carga é uma consideração fundamental. Na PTSMAKE, ajudamos os clientes a navegar por estes cálculos complexos.

Passo 3: Escolha o seu tipo de equipamento

A sua escolha depende em grande medida das restrições do projeto. O espaço, a precisão exigida e o orçamento orientá-lo-ão para o tipo certo de redutores.

Considere estas soluções de compromisso comuns:

| Tipo de engrenagem | Vantagem chave | Restrição comum |

|---|---|---|

| Espora | Económica e simples | Ruidoso, binário inferior |

| Helicoidal | Funcionamento silencioso e suave | Custo mais elevado, impulso axial |

| Planetário | Binário elevado, compacto | Complexo, custo mais elevado |

| Verme | Redução elevada, autoblocante | Menor eficiência |

Passo 4: Consultar o catálogo

Com todas as especificações definidas, pode agora consultar o catálogo de um fabricante. Faça corresponder o binário, a velocidade e o fator de serviço calculados a um modelo específico. Este passo final confirma a sua escolha.

Este processo sistemático de quatro etapas - definição das necessidades, cálculo da carga, seleção de um tipo de engrenagem e consulta de um catálogo - elimina as incertezas. Garante que a engrenagem de redução escolhida corresponde perfeitamente às exigências da aplicação para um desempenho e longevidade óptimos.

Quais são as etapas essenciais para o dimensionamento de uma caixa de velocidades?

Um fluxo de trabalho de cálculo prático é fundamental. Transforma requisitos complexos numa especificação clara. Este processo assegura que a caixa de velocidades não é apenas um ajuste, mas uma solução duradoura.

Começar com os requisitos essenciais

Em primeiro lugar, defina o binário e a velocidade de saída necessários. Estes são os objectivos de desempenho não negociáveis para a sua máquina. Eles formam a base de todos os cálculos subsequentes.

Fator de stress na aplicação

De seguida, considere as condições de funcionamento reais. Isto inclui cargas de choque e o ciclo de funcionamento geral. Estes factores têm um impacto significativo no desgaste.

Uma forma simples de classificar as cargas:

| Tipo de carga | Descrição | Exemplo |

|---|---|---|

| Uniforme | Funcionamento suave e constante | Tapete transportador |

| Choque moderado | Arranques e paragens de rotina | Tabela de indexação |

| Choque pesado | Forças bruscas e de grande impacto | Triturador de pedra |

O papel crítico do Fator de Serviço (FS)

O Fator de Serviço (SF) é um multiplicador. Ajusta o seu requisito de binário de base para ter em conta a dureza da aplicação. Tem em conta factores como Ciclo de trabalho9 e tipo de carga.

Ignorar o SF é um atalho comum que muitas vezes leva a uma falha prematura. É a margem de segurança que garante a fiabilidade a longo prazo.

É necessário um SF mais elevado para trabalhos mais exigentes. Trabalhando com os nossos clientes, descobrimos que um SF bem escolhido é crucial para a longevidade das engrenagens de redução personalizadas.

Cálculo do binário nominal

A fórmula é simples:

Binário nominal necessário = Binário de saída da aplicação × Fator de serviço

Este cálculo dá-lhe o binário mínimo contínuo que deve procurar no catálogo de um fabricante.

Eis um exemplo simplificado da forma como o SF é determinado:

| Horas de funcionamento / dia | Carga uniforme | Choque moderado | Choque pesado |

|---|---|---|---|

| Até 2 | 1.00 | 1.25 | 1.75 |

| 3-10 | 1.25 | 1.50 | 2.00 |

| Mais de 10 | 1.50 | 1.75 | 2.25 |

Verificar em relação às especificações

Por fim, pegue no seu binário nominal calculado. Compare-o com as especificações fornecidas pelo fabricante da caixa de velocidades. O valor do binário nominal do catálogo deve ser igual ou superior ao valor calculado. Na PTSMAKE, verificamos sempre estes pormenores para evitar erros dispendiosos.

Este fluxo de trabalho sistemático transforma as necessidades da aplicação numa especificação concreta da caixa de velocidades. Começando com o binário e a velocidade, aplicando um fator de serviço e verificando as folhas de dados, garante-se uma seleção fiável e duradoura. Isto evita o sub-dimensionamento e prolonga a vida útil dos componentes.

Como é que se calcula o binário necessário para uma aplicação de elevação?

Vamos analisar um exemplo prático. A teoria é óptima, mas ver os números torna tudo mais claro. Vamos calcular o binário necessário para um sistema de guincho simples.

Este cálculo é simples. Envolve o peso da carga, o raio do tambor e o atrito do sistema. Vamos explicá-lo passo a passo.

Aqui estão as variáveis que vamos utilizar:

| Variável | Descrição |

|---|---|

| Massa de carga | O peso que temos de levantar. |

| Raio do tambor | O raio do tambor do guincho. |

| Eficiência do sistema | Contabiliza os atritos e as perdas. |

Este processo ajuda a selecionar o motor e a caixa de velocidades adequados.

Um exemplo de cálculo passo a passo

Imaginemos um cenário comum. Precisamos de conceber um guincho para levantar uma carga de 100 kg. Este é um peso típico para muitas aplicações industriais com que lidamos no PTSMAKE.

Passo 1: Determinar a força

Primeiro, converter a massa numa força linear. Utilizamos a aceleração devida à gravidade (aproximadamente 9,8 m/s²).

- Força (F) = Massa (m) × Gravidade (g)

- Força (F) = 100 kg × 9,8 m/s² = 980 Newtons (N)

Esta é a força que puxa o cabo para baixo.

Passo 2: Calcular o binário ideal

Agora, vamos assumir que o tambor do nosso guincho tem um raio de 0,1 metros (100 mm). O binário ideal é esta força multiplicada pelo raio.

- Binário (T) = Força (F) × Raio (r)

- Binário (T) = 980 N × 0,1 m = 98 Newton-metros (Nm)

Este é o binário necessário sem considerar quaisquer ineficiências.

Passo 3: Ter em conta as perdas no mundo real

Nenhum sistema mecânico é perfeito. Temos de ter em conta Perdas por fricção10 nos rolamentos, engrenagens e outros componentes. Uma estimativa conservadora da eficiência é 80% (ou 0,8).

Para encontrar o binário real necessário, dividimos o binário ideal pelo fator de eficiência.

- Binário necessário = Binário ideal / Eficiência

- Binário necessário = 98 Nm / 0,8 = 122,5 Nm

Este valor de 122,5 Nm é o que precisa para selecionar o motor e as engrenagens de redução corretos. As engrenagens de redução multiplicam o binário do motor para satisfazer este requisito.

Neste exemplo, o binário ideal era de 98 Nm. No entanto, após ter em conta a fricção do sistema, o binário necessário aumentou para 122,5 Nm. Esta margem de segurança é crucial para um desempenho fiável e para evitar falhas nos componentes.

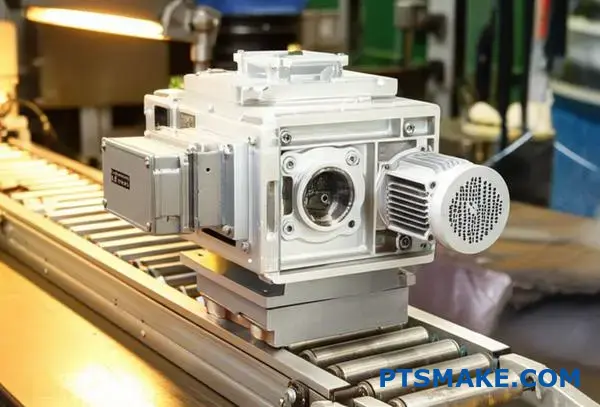

Selecionar uma caixa de velocidades para um sistema de correia transportadora de velocidade constante.

Vamos analisar um estudo de caso prático. Um cliente precisava de uma caixa de velocidades para um sistema de movimentação de produtos embalados. O objetivo principal era a fiabilidade, não a precisão.

O sistema de transporte tinha exigências operacionais específicas. Eis os parâmetros básicos com que começámos:

| Parâmetro | Valor |

|---|---|

| Tensão da correia | 500 N |

| Diâmetro da polia | 0,2 metros |

| Velocidade desejada da correia | 1,5 m/s |

| Ciclo de trabalho | 16 horas/dia |

A nossa tarefa consistia em selecionar uma solução duradoura e rentável. O objetivo era apenas um funcionamento consistente e a longo prazo.

Cálculo do requisito básico: Binário

Primeiro, precisamos de determinar o binário de saída necessário. Este é um cálculo simples. Garante que a caixa de velocidades pode suportar a carga sem parar ou falhar.

A fórmula do binário

A fórmula é simples: O binário (τ) é igual à tensão da correia (F) multiplicada pelo raio da polia (r).

τ = F × r

Utilizando os números do nosso estudo de caso:

- Força (F) = 500 N

- Raio (r) = 0,2 m / 2 = 0,1 m

- Binário (τ) = 500 N × 0,1 m = 50 Nm

Estes 50 Nm são o nosso binário mínimo necessário. Também consideramos um Fator de serviço11 para ter em conta o longo ciclo de funcionamento. Isto garante a durabilidade.

Justificar a escolha da caixa de velocidades

Para esta aplicação, não é necessária uma precisão elevada. Isto exclui imediatamente opções mais caras, como as engrenagens planetárias de alta precisão. Precisamos de engrenagens de redução robustas e fiáveis.

As melhores opções são as caixas de velocidades helicoidais ou de parafuso sem-fim. Ambas oferecem uma excelente fiabilidade para aplicações de velocidade constante.

| Tipo de caixa de velocidades | Vantagem chave | Melhor para |

|---|---|---|

| Helicoidal | Alta eficiência (90-98%) | Sistemas com consciência energética |

| Verme | Autobloqueio, baixo ruído | Aplicações críticas para a segurança |

Dada a necessidade de rentabilidade e fiabilidade, uma caixa de engrenagens helicoidais era a opção ideal. A sua eficiência também permite reduzir os custos operacionais a longo prazo. Um redutor de parafuso sem-fim é também um forte concorrente.

Neste estudo de caso, calculámos o binário de 50 Nm necessário para um transportador. Com base na necessidade de fiabilidade em detrimento da precisão, um redutor de engrenagens helicoidais ou de parafuso sem-fim económico foi a escolha clara e justificada para um desempenho a longo prazo.

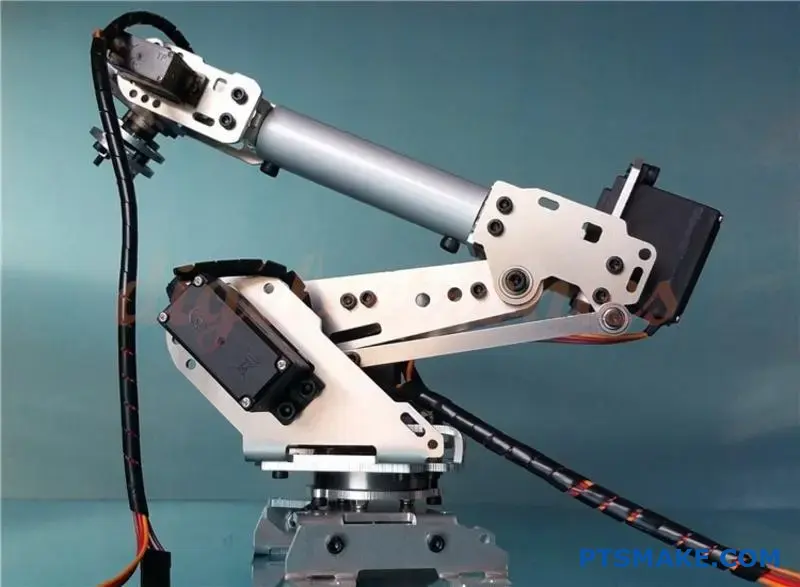

Selecionar um redutor para uma articulação específica de um braço robótico.

Vamos analisar uma junta robótica de alta precisão. Pense num robô a montar um smartphone. Cada movimento tem de ser perfeito. Este nível de precisão exige caraterísticas específicas da caixa de velocidades.

Requisitos críticos

A elevada rigidez é essencial para resistir à deflexão sob carga. Também é necessário um mínimo de folga para eliminar a folga. A baixa inércia permite acelerações e paragens rápidas. A escolha das engrenagens de redução é aqui crítica.

Visão geral das necessidades de aplicação

| Caraterística | Junta de alta precisão | Aplicação standard |

|---|---|---|

| Exatidão | Sub-milímetro | Baixa |

| Velocidade | Muito elevado | Moderado |

| Repetibilidade | Crucial | Não é crítico |

| Reação adversa | Quase zero | Tolerável |

Mergulhar na engrenagem de alta precisão

Para tarefas de alta precisão, todos os pormenores são importantes. A elevada rigidez assegura que o braço não se dobra nem vibra quando se desloca ou transporta uma carga. Isto tem um impacto direto na precisão do posicionamento final.

A baixa inércia é outro fator chave. Um sistema mais leve e de baixa inércia permite que o motor acelere e desacelere a junta muito mais rapidamente. Isto reduz os tempos de ciclo em operações de recolha e colocação, aumentando a produtividade.

O jogo mecânico, ou reação adversa12deve ser quase nulo. Qualquer folga nas engrenagens traduz-se em erros de posicionamento na extremidade do braço. Isto é inaceitável na montagem de microeletrónica ou de dispositivos médicos. Em projectos anteriores da PTSMAKE, vimos como pequenos erros podem causar grandes falhas na produção.

Em contraste com um simples redutor de correia transportadora. A sua principal função é o movimento contínuo. Uma pequena folga ou uma ligeira deflexão não afectam a sua função. Por conseguinte, é adequada uma caixa de velocidades normalizada e menos dispendiosa.

Principais candidatos à precisão

Para aplicações exigentes, destacam-se dois tipos de engrenagens de redução.

| Tipo de caixa de velocidades | Vantagem chave | Melhor caso de utilização |

|---|---|---|

| Acionamento harmónico | Zero Backlash, Compacto | Pulsos robóticos, articulações de alta precisão |

| Planetário de alta precisão | Elevada rigidez, elevado binário | Juntas de carga útil mais pesada, máquinas CNC |

A escolha entre eles depende frequentemente dos requisitos específicos de binário e rigidez da junta. Os resultados dos nossos testes mostram que os accionamentos harmónicos se destacam em espaços compactos que exigem a mais elevada precisão.

Para a robótica de alta precisão, não se pode fazer concessões. As exigências da aplicação em termos de elevada rigidez, folga quase nula e baixa inércia orientam a sua seleção. Isto conduz diretamente a soluções avançadas como accionamentos harmónicos ou caixas de velocidades planetárias de alta precisão, ao contrário de aplicações mais simples e tolerantes.

Como resolver problemas de ruído e vibração excessivos numa caixa de velocidades?

Uma abordagem lógica é crucial. Utilizo uma árvore de diagnóstico para eliminar sistematicamente as causas potenciais. Este método poupa tempo e evita as conjecturas. Orienta-o desde as verificações simples até às inspecções mais complexas.

Começar pelo básico

Em primeiro lugar, recolha informações. Quando é que o ruído começou? Houve alguma alteração recentemente? A resposta a estas perguntas fornece pistas valiosas. Depois, passe aos controlos sensoriais.

Isolar a causa

A seguir, é necessário identificar a fonte exacta. Problemas diferentes criam sons diferentes. Esta abordagem sistemática garante que não se esquece de nenhum passo crítico. Trata-se de ser metódico.

Eis algumas ferramentas comuns que utilizo:

| Ferramenta | Objetivo |

|---|---|

| Estetoscópio | Isolar as fontes de ruído (rolamentos, engrenagens) |

| Termómetro de infravermelhos | Verificar a existência de sobreaquecimento dos componentes |

| Calibradores de pressão | Verificar o alinhamento e a folga |

Este processo estruturado reduz rapidamente as possibilidades.

Para nos aprofundarmos, temos de distinguir entre os tipos de sons e vibrações. Um processo metódico é a sua melhor ferramenta. Na PTSMAKE, aplicamos este mesmo rigor no fabrico de componentes de alta precisão para sistemas de engrenagens, incluindo engrenagens de redução complexas.

Ouvir pistas

Um estetoscópio de mecânico é excelente para este efeito. Coloque a sonda em diferentes partes da caixa de velocidades. Um rolamento desgastado produz frequentemente um ruído de ronco ou de moagem. Os dentes da engrenagem danificados podem criar um som de choro ou clique que muda com a velocidade.

Controlos visuais e físicos

Depois de ouvir, efectue uma inspeção visual. Verifique se existem fugas, o que pode indicar uma falha no vedante ou sobreaquecimento. Procure quaisquer sinais de danos externos na caixa.

Em seguida, verifique o alinhamento entre o motor e a caixa de velocidades. O desalinhamento é uma fonte muito comum de vibração. Verificamos frequentemente que mesmo um pequeno erro aqui pode causar problemas significativos a jusante. A utilização de ferramentas adequadas garante a precisão. Os princípios de Análise de vibrações13 pode quantificar estas questões com uma precisão incrível.

| Sintoma | Causa potencial | Próxima etapa |

|---|---|---|

| Zumbido agudo | Dentes de engrenagem danificados | Inspecionar as engrenagens |

| Rumbling/Grinding | Rolamentos desgastados | Isolar e inspecionar os rolamentos |

| Clicar de forma consistente | Dente partido | Paragem e inspeção imediatas |

| Vibração intensa | Desalinhamento | Verificar e corrigir o alinhamento |

Esta árvore de diagnóstico ajuda a isolar os problemas de forma eficiente. Passa de observações gerais para testes específicos. Isto assegura sempre um diagnóstico completo e exato.

Uma árvore de diagnóstico fornece um caminho estruturado para identificar a causa raiz do ruído e da vibração. Começa com verificações sensoriais simples e progride para inspecções específicas baseadas em ferramentas, isolando eficazmente problemas desde o desalinhamento ao desgaste interno dos componentes.

Quais são os desafios de acoplar um motor a uma caixa de velocidades?

A escolha do acoplamento correto é mais do que uma simples ligação mecânica. É uma decisão crítica que afecta diretamente a vida útil e o desempenho do seu sistema.

Um acoplamento deve acomodar pequenos desalinhamentos entre o motor e a caixa de velocidades. Também tem de absorver as vibrações e transmitir o binário de forma fiável.

Ignorar estes factores leva a uma falha prematura. Isto pode causar tempos de inatividade e reparações dispendiosas. Uma má escolha aqui compromete toda a conceção do grupo motopropulsor. Trata-se de uma pequena peça com um enorme impacto.

Desalinhamento: Uma realidade inevitável

Nenhum conjunto está perfeitamente alinhado. Haverá sempre pequenos desalinhamentos paralelos ou angulares. Um acoplamento rígido não consegue lidar com isto. Transfere a tensão diretamente para os rolamentos do motor e da caixa de velocidades. Isto leva a um desgaste rápido e a uma eventual falha. Os acoplamentos flexíveis são concebidos para absorver estas pequenas imperfeições. Protegem os componentes mais dispendiosos.

Amortecimento de vibrações e transmissão de binário

As vibrações são outro problema importante. Os motores produzem naturalmente vibrações que podem danificar os componentes delicados da caixa de velocidades, especialmente em caixas de alta precisão engrenagens de redução. Um bom acoplamento amortece estas vibrações. Isto evita ressonâncias e prolonga a vida útil das chumaceiras e das engrenagens. Também garante um funcionamento mais suave e silencioso. O acoplamento Rigidez de torção14 desempenha aqui um papel fundamental. Tem de ser suficientemente rígido para transmitir o binário sem perdas, mas suficientemente flexível para amortecer.

Consequências de uma má escolha

Nos nossos projectos no PTSMAKE, temos visto os resultados diretos de uma má seleção de acoplamentos. A escolha errada pode ser desastrosa. A tabela abaixo descreve alguns problemas comuns que observámos nos nossos clientes.

| Problema de acoplamento | Consequência |

|---|---|

| Demasiado rígido | Falha prematura do rolamento |

| Tamanho errado | Deslizamento, perda de binário, falha |

| Amortecimento deficiente | Aumento do ruído e da vibração |

| Incompatibilidade de materiais | Corrosão, falha precoce |

Uma escolha correta desde o início poupa muito tempo e dinheiro. É um passo fundamental para um sistema mecânico fiável.

A seleção do acoplamento correto é crucial. Protege o seu sistema, acomodando o desalinhamento, amortecendo a vibração e transmitindo o binário de forma eficaz. Uma má escolha leva a desgaste prematuro, aumento do ruído e falhas dispendiosas, prejudicando a fiabilidade e o desempenho de todo o projeto.

Quando é que se deve escolher uma caixa de velocidades de elevada eficiência em vez de uma caixa de velocidades de baixo custo?

É fundamental pensar para além do preço inicial. O custo total de propriedade (TCO) conta a verdadeira história. Inclui o preço de compra, os custos de energia e a manutenção durante a vida útil da caixa de velocidades.

Para as aplicações que são executadas constantemente, isto é um grande problema.

Custo inicial vs. poupança a longo prazo

Uma caixa de velocidades de baixo custo pode poupar-lhe dinheiro hoje. Mas pode custar mais a longo prazo. As engrenagens de redução de alta eficiência consomem menos energia. Isto permite poupar dinheiro por cada hora de funcionamento.

Consideremos esta simples análise:

| Fator de custo | Caixa de velocidades de alta eficiência | Caixa de velocidades de baixo custo |

|---|---|---|

| Preço inicial | Mais alto | Inferior |

| Custo da energia | Inferior | Mais alto |

| Manutenção | Frequentemente inferior | Potencialmente mais elevado |

Esta mudança de perspetiva é fundamental para a engenharia e o aprovisionamento inteligentes.

Análise de aplicações de trabalho contínuo

Vamos ser específicos. Serviço contínuo significa que a máquina funciona 24 horas por dia, 7 dias por semana ou durante turnos muito longos. Nestes casos, o consumo de energia torna-se uma despesa operacional importante. Uma caixa de velocidades de elevada eficiência, como uma engrenagem helicoidal, pode ter uma eficiência superior a 95%.

Uma engrenagem sem-fim de baixo custo pode ser apenas 70-80% eficiente. Esta diferença no desperdício de energia aumenta rapidamente.

Um cenário TCO: Engrenagem helicoidal vs. engrenagem sem-fim

Imagine dois motores em funcionamento contínuo. Um tem uma caixa de velocidades helicoidal e o outro uma engrenagem sem-fim. O investimento inicial para a configuração helicoidal é mais elevado.

No entanto, após a realização de testes com os clientes, verificámos que as poupanças de energia da engrenagem helicoidal começam a compensar esse custo inicial no espaço de dois anos. A solução específica Período de retorno do investimento15 depende dos preços locais da energia e do grau de utilização da máquina.

Eis uma visão simplificada dos custos ao longo do tempo:

| Período de tempo | Caixa de velocidades helicoidal (alta eficiência) | Caixa de engrenagens sem-fim (custo mais baixo) |

|---|---|---|

| Ano 1 | Custo inicial elevado + baixo custo energético | Baixo custo inicial + elevado custo energético |

| Ano 3 | Custo total inferior devido a poupanças | Custo total mais elevado devido ao consumo de energia |

| Ano 5 | Poupanças significativas a longo prazo | Aumento contínuo dos custos operacionais |

Para qualquer sistema destinado a funcionar a longo prazo e sem paragens, a via da alta eficiência revela-se frequentemente a escolha mais económica. Na PTSMAKE, orientamos os clientes através desta análise para garantir que obtêm o melhor valor durante todo o ciclo de vida do produto.

Quando uma aplicação funciona continuamente, o custo total de propriedade favorece frequentemente uma caixa de velocidades de elevada eficiência. As poupanças de energia a longo prazo podem facilmente ultrapassar o preço de compra inicial mais elevado, tornando-a a escolha financeira mais inteligente ao longo do tempo.

Quais são as tendências emergentes na tecnologia de engrenagens de redução?

O futuro da tecnologia de engrenagens de redução é empolgante. Estamos a ir além da simples mecânica. As engrenagens estão a tornar-se mais inteligentes e mais eficientes todos os dias.

Engrenagens inteligentes e IIoT

Os sensores estão agora integrados nos sistemas de engrenagens. Isto permite a monitorização do estado em tempo real. Prevê as avarias antes de estas ocorrerem, o que poupa tempo de produção valioso.

Inovações em materiais e revestimentos

Os novos materiais e revestimentos também são fundamentais. Eles aumentam a durabilidade e reduzem o atrito. Isto conduz diretamente a um maior desempenho e a uma vida útil mais longa das engrenagens de redução modernas.

| Caraterística | Abordagem tradicional | Tendência emergente |

|---|---|---|

| Controlo | Inspeção manual | Sensores em tempo real (IIoT) |

| Materiais | Ligas de aço padrão | Compósitos avançados/revestimentos |

A mecânica das engrenagens de redução inteligentes

Integrar sensores é mais do que apenas adicionar eletrónica. Trata-se de criar um ciclo de feedback. Os dados sobre temperatura, vibração e qualidade da lubrificação são constantemente recolhidos. Esta informação ajuda-nos a prever e a evitar falhas.

Esta abordagem, conhecida como manutenção preditiva, minimiza o tempo de inatividade inesperado. Em projectos anteriores da PTSMAKE, vimos esta mudança poupar aos clientes custos operacionais significativos a longo prazo.

Ultrapassar os limites com materiais

Os materiais que utilizamos estão a mudar tudo. Os polímeros avançados e os compósitos cerâmicos oferecem um peso mais leve e uma melhor resistência ao desgaste em comparação com os metais tradicionais.

O papel dos revestimentos avançados

Revestimentos como o Diamond-Like Carbon (DLC) são incríveis. Criam uma superfície de fricção ultra-baixa. Isto reduz a perda de energia e a geração de calor. Com base nos nossos testes, isto pode melhorar a eficiência em alguns pontos percentuais, o que é muito importante em aplicações de elevado desempenho.

Caixas de velocidades especializadas para novas fronteiras

A robótica e os veículos eléctricos (VE) têm exigências únicas. Os braços robóticos requerem caixas de velocidades com um desempenho quase nulo reação adversa16 para movimentos precisos.

Os veículos eléctricos necessitam de engrenagens de redução que possam lidar com velocidades de entrada muito elevadas de forma silenciosa e eficiente. Isto requer filosofias de conceção e técnicas de fabrico totalmente novas, que estamos a desenvolver ativamente com os nossos parceiros.

O futuro das engrenagens de redução depende da inteligência e da especialização. A integração de sensores para monitorização, a utilização de materiais avançados para um melhor desempenho e a conceção de unidades especializadas para robótica e veículos eléctricos são as principais tendências que moldam o próximo capítulo da indústria.

Desbloqueie a excelência das engrenagens de redução com o PTSMAKE hoje mesmo

Leve seus projetos para o próximo nível com engrenagens de redução de precisão e fabricação impecável da PTSMAKE. Contacte-nos agora para obter um orçamento rápido e sem compromisso - beneficie de experiência comprovada, prazos de entrega rápidos e qualidade inabalável para a sua próxima maquinação CNC ou requisito de moldagem por injeção!

Saiba como a conceção e a lubrificação das engrenagens afectam a potência real dos seus sistemas mecânicos. ↩

Explorar como este princípio fundamental da física permite a multiplicação de forças em sistemas mecânicos. ↩

Compreenda como a dinâmica dos fluidos afecta a eficiência do lubrificante e o desempenho geral das engrenagens no nosso guia detalhado. ↩

Compreenda esta dimensão chave da engrenagem e como ela afecta diretamente os cálculos de binário e o design da engrenagem. ↩

Saiba como esta pequena folga mecânica pode levar a imprecisões significativas em sistemas de controlo de movimentos de precisão. ↩

Saiba mais sobre este fator de tensão fundamental que determina a vida útil da superfície e a capacidade de carga das engrenagens e rolamentos. ↩

Compreenda como o impulso axial influencia a seleção de rolamentos e a conceção mecânica global da sua caixa de velocidades. ↩

Compreenda como a inércia tem impacto na estabilidade e precisão do sistema no nosso guia detalhado. ↩

Compreender a forma como os padrões operacionais e as condições de carga influenciam o tempo de vida útil esperado das peças mecânicas. ↩

Saiba como estas forças afectam a eficiência e a fiabilidade a longo prazo do seu projeto. ↩

Saiba como aplicar o fator certo para garantir a longevidade da caixa de velocidades em aplicações exigentes. ↩

Saiba como a folga afecta a precisão do braço robótico e o que deve procurar. ↩

Saiba como a análise de vibrações ajuda a prever e a evitar falhas catastróficas nas caixas de velocidades. ↩

Compreender como esta propriedade afecta a capacidade de resposta e a precisão do sistema. ↩

Saiba como calcular esta métrica financeira crítica para os seus investimentos em equipamento. ↩

Saiba como a minimização desta folga mecânica é fundamental para alcançar um posicionamento de alta precisão em sistemas robóticos. ↩