Muitos fabricantes debatem-se com a maquinagem PEEK, enfrentando desafios como o desgaste excessivo das ferramentas, peças deformadas e acabamentos de superfície deficientes. Estes problemas resultam das propriedades térmicas únicas do PEEK e do comportamento do polímero, que diferem drasticamente dos metais tradicionais.

A maquinagem PEEK requer técnicas especializadas devido à sua baixa condutividade térmica, que retém o calor na zona de corte, e à sua estrutura de polímero que exige ferramentas afiadas com ângulos de inclinação positivos em vez de abordagens convencionais de corte de metal.

Este guia completo acompanha-o em todos os aspectos da maquinação PEEK, desde a seleção de materiais e estratégias de ferramentas até técnicas avançadas de resolução de problemas. Descobrirá métodos comprovados que o ajudarão a evitar armadilhas comuns e a obter resultados consistentes e de alta qualidade com este polímero de engenharia desafiante.

Qual é a propriedade mais crítica do PEEK que afecta a sua maquinagem?

Ao maquinar PEEK, muitas propriedades são importantes. Mas uma destaca-se acima de todas as outras. A sua baixa condutividade térmica é o fator decisivo.

Esta propriedade retém o calor diretamente na zona de corte. Ao contrário dos metais, o PEEK não dissipa este calor rapidamente.

Calor: O principal desafio

A gestão deste calor acumulado torna-se a nossa prioridade número um. A maquinação eficaz do PEEK depende do controlo da temperatura.

Segue-se uma comparação simples para ilustrar este ponto.

| Material | Condutividade térmica (W/mK) |

|---|---|

| PEEK | 0.25 |

| Alumínio (6061) | 167 |

| Aço (carbono) | 54 |

Esta diferença altera completamente a nossa abordagem de maquinagem.

Esta baixa condutividade térmica cria uma "armadilha de calor" exatamente onde a ferramenta de corte encontra o material. A energia do corte não tem para onde ir. Acumula-se rapidamente numa área muito pequena.

No caso dos metais, este calor espalhar-se-ia rapidamente pela peça e pela ferramenta. Mas com o PEEK, ele mantém-se. Este aquecimento localizado pode causar grandes problemas.

Consequências do calor retido

Se a temperatura for demasiado elevada, pode exceder a capacidade de resistência do PEEK. temperatura de transição vítrea1. Isto amolece o material, dando origem a uma consistência gomosa em vez de uma lasca limpa.

Os resultados são um acabamento superficial deficiente e imprecisão dimensional. O calor acumulado também provoca um desgaste rápido da ferramenta. Isto obriga-nos a ajustar constantemente as velocidades, os avanços e as estratégias de arrefecimento.

Em projectos anteriores no PTSMAKE, vimos como ignorar esta propriedade conduz a peças com falhas. Pode mesmo induzir tensões internas, comprometendo a integridade da peça muito depois de a maquinação estar concluída.

| Problema de maquinagem | Causa principal (relacionada com o calor) |

|---|---|

| Chips de goma | Fusão localizada |

| Acabamento superficial deficiente | Amolecimento do material na ponta da ferramenta |

| Desgaste rápido da ferramenta | Calor excessivo na aresta de corte |

| Tensões internas | Aquecimento e arrefecimento irregulares |

A gestão desta propriedade única é a chave para peças PEEK de alta qualidade.

A baixa condutividade térmica do PEEK é a propriedade mais crítica que afecta a sua maquinagem. Retém o calor na zona de corte, tornando o controlo da temperatura o principal desafio. O sucesso da maquinação do PEEK depende da gestão deste calor para evitar a degradação do material e garantir a qualidade da peça.

Como é que a tensão interna nos blanks de PEEK afecta os resultados da maquinação?

As peças em bruto de PEEK contêm frequentemente tensões internas ocultas. Esta tensão é um subproduto do próprio processo de fabrico. Quer seja moldado ou extrudido, o arrefecimento desigual bloqueia a tensão no interior do material.

Quando iniciamos o processo de maquinação PEEK, esta energia armazenada é libertada. Isto pode causar problemas significativos. A peça pode deformar-se, torcer-se ou dobrar-se. Isto torna muito difícil alcançar tolerâncias apertadas. É um fator crítico a gerir.

| Fonte de stress | Causa primária |

|---|---|

| Moldagem por injeção | Arrefecimento rápido e irregular |

| Extrusão | Taxas de calor e de arrefecimento por fricção |

A origem da tensão moldada

A tensão interna é criada quando o PEEK arrefece a partir de um estado fundido. A superfície exterior de uma peça em bruto arrefece e solidifica primeiro. O núcleo permanece fundido durante mais tempo.

Quando o núcleo finalmente arrefece e encolhe, puxa o invólucro exterior já rígido. Isto cria um estado de tensão no interior do material. As forças são equilibradas enquanto a peça em bruto estiver inteira. Esta é uma forma comum de tensão residual2 em polímeros.

Como a maquinagem perturba o equilíbrio

O processo de maquinação remove sistematicamente o material. Isto remove as camadas exteriores de tensão que mantêm as forças internas sob controlo.

Sem a "pele" exterior, as forças de tração internas deixam de estar equilibradas. O material começa imediatamente a mover-se ou a "relaxar" para encontrar um estado novo e estável. Este movimento é o que se designa por deformação ou instabilidade dimensional. Nos nossos projectos no PTSMAKE, temos de ter em conta este comportamento do material para garantir a precisão da peça final.

Consequências do stress libertado

Os resultados desta libertação de tensão podem ser desastrosos para um componente de alta precisão.

- Deformação: A peça dobra-se ou torce-se fora da sua forma prevista.

- Curvatura: As superfícies planas tornam-se curvas.

- Instabilidade dimensional: As tolerâncias são impossíveis de manter, uma vez que a peça muda de forma após a maquinagem.

Este é um desafio fundamental na maquinação de PEEK.

A tensão interna resultante da moldagem ou extrusão constitui um risco significativo. A maquinagem liberta esta tensão, fazendo com que a peça PEEK se deforme e perca a precisão dimensional. Isto tem de ser gerido cuidadosamente para garantir que o componente final cumpre as especificações.

O que define um grau "maquinável" de material PEEK?

Quando falamos de PEEK, não se trata de um material de tamanho único. A escolha entre PEEK não preenchido (virgem) e preenchido é um primeiro passo crucial. Cada um tem caraterísticas de maquinação distintas.

O PEEK virgem é a forma mais pura. É resistente e tem uma excelente resistência química.

Os tipos com enchimento adicionam materiais como fibras de vidro ou de carbono. Isto aumenta as propriedades específicas, como a rigidez ou a resistência ao desgaste. A escolha do tipo correto depende inteiramente das exigências da aplicação.

| Grau | Vantagem chave | Caso de utilização comum |

|---|---|---|

| Não preenchido (Virgem) | Alta pureza, ductilidade | Implantes médicos, processamento de alimentos |

| Enchido com vidro | Maior rigidez, estabilidade | Peças estruturais, isoladores |

| Cheio de carbono | Alta resistência, baixa fricção | Rolamentos, componentes aeroespaciais |

O compromisso: resistência vs. abrasividade

Adicionar cargas ao PEEK é um pouco como adicionar vergalhões ao betão. Ganha-se uma força e rigidez significativas. Isto é fantástico para peças que têm de suportar cargas elevadas ou manter tolerâncias apertadas sob tensão.

O PEEK com enchimento de vidro, por exemplo, oferece uma excelente estabilidade dimensional. O PEEK com enchimento de carbono proporciona uma relação força/peso e uma resistência ao desgaste superiores. Estas melhorias tornam o PEEK adequado para uma gama mais vasta de aplicações de engenharia exigentes.

No entanto, estas vantagens têm um custo para a maquinabilidade. As mesmas fibras duras que proporcionam resistência são extremamente abrasivas. Maquinar PEEK com enchimento é como cortar uma lixa de grão fino. Desgasta muito rapidamente as ferramentas de corte normais. A orientação destas fibras também pode criar anisotrópico3 propriedades.

Isto exige uma abordagem diferente. No PTSMAKE, passamos a utilizar ferramentas especializadas. As ferramentas de diamante policristalino (PCD) ou de carboneto revestido de diamante são muitas vezes necessárias para uma maquinação eficaz do PEEK, especialmente para as classes com enchimento, garantindo tanto a precisão como uma vida útil razoável da ferramenta.

| Fator | PEEK não preenchido (virgem) | PEEK preenchido (vidro/carbono) |

|---|---|---|

| Desgaste da ferramenta | Moderado | Muito elevado |

| Ferramentas necessárias | O carboneto é eficaz | PCD ou revestido a diamante |

| Rigidez | Bom | Excelente |

| Estratégia de maquinagem | Mais indulgente | Requer velocidades/alimentos ajustados |

Os graus de PEEK com enchimento proporcionam propriedades mecânicas superiores para aplicações exigentes. No entanto, a sua natureza abrasiva é um fator crítico na maquinação PEEK, necessitando de ferramentas avançadas e estratégias de maquinação específicas para manter a precisão e gerir os custos de forma eficaz.

Qual é a principal causa de defeitos induzidos por maquinagem no PEEK?

Se eu tivesse de apontar um único culpado pelos defeitos na maquinagem PEEK, seria o calor excessivo. É a causa principal de quase todos os problemas comuns que encontramos.

O PEEK não dissipa bem o calor. Esta baixa condutividade térmica significa que o calor se concentra diretamente na zona de corte.

O efeito dominó do calor

Esta acumulação conduz a uma cascata de problemas. O material pode derreter, as limalhas tornam-se pegajosas e o acabamento da superfície sofre drasticamente. O excesso de rebarbas é outro resultado direto.

Eis um resumo rápido:

| Causa | Efeito direto | Defeito resultante |

|---|---|---|

| Calor excessivo | Amolecimento e fusão de materiais | Chips de goma, rebarbas |

| Calor retido | Corte inconsistente | Acabamento superficial deficiente |

| Alta temperatura | Danos moleculares | Parte enfraquecida |

O controlo da temperatura não é apenas uma sugestão; é o fator mais crítico para o sucesso.

O calor é mais do que apenas um incómodo ao nível da superfície. Pode alterar fundamentalmente o próprio material, levando à falha da peça no futuro. É aqui que a compreensão das propriedades do material é fundamental.

Todos os plásticos têm um ponto em que transitam de um estado rígido e vítreo para um estado mais macio e elástico. Ultrapassando os limites do PEEK temperatura de transição vítrea4 durante a maquinagem é onde começam os grandes problemas.

Para além da fusão: Degradação térmica

Quando as temperaturas se tornam demasiado elevadas, não se está apenas a derreter o PEEK. Corre-se o risco de degradação térmica. Este processo quebra as cadeias de polímero, danificando permanentemente as excelentes propriedades mecânicas e químicas do material. Uma peça pode ter um aspeto aceitável mas ser significativamente mais fraca.

Do calor às falhas visíveis

No PTSMAKE, o nosso controlo de processos centra-se fortemente na gestão térmica. Descobrimos que isso evita os defeitos mais comuns antes mesmo que eles se formem.

Eis como o calor cria defeitos específicos:

| Problema induzido pelo calor | Consequências para a maquinagem |

|---|---|

| Formação de pastilhas elásticas | O material amolecido adere à ferramenta de corte, causando acumulação. |

| Rebentamento excessivo | O PEEK derretido solidifica-se de novo de forma desigual ao longo dos bordos da peça. |

| Acabamento superficial deficiente | A escoriação da ferramenta e a remoção inconsistente de material criam uma superfície rugosa. |

A gestão eficaz do calor é o princípio fundamental da maquinação PEEK de alta qualidade.

Em suma, o calor não controlado é a principal causa dos defeitos de maquinagem do PEEK. Conduz à fusão, à formação de rebarbas e a maus acabamentos, podendo mesmo degradar as propriedades essenciais do material. A gestão térmica eficaz é, portanto, inegociável para produzir peças fiáveis.

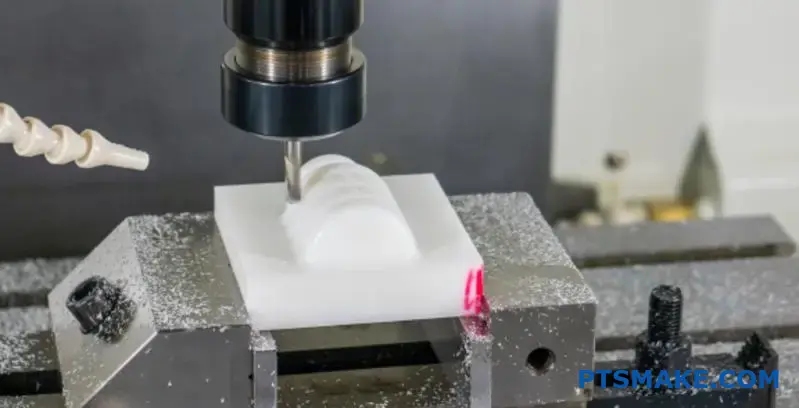

O que diferencia fundamentalmente o corte de PEEK do corte de metal?

A forma como um material forma as aparas diz-lhe tudo. É a diferença fundamental no processo de corte.

Metal: Uma tesoura limpa

Metais como o alumínio ou o aço fracturam de forma limpa. A ferramenta de corte cria um plano de cisalhamento distinto. Isto resulta em aparas bem definidas e muitas vezes segmentadas. O processo é previsível.

PEEK: Um fluxo de plástico

O PEEK tem um comportamento diferente. Como polímero, tende a fluir ou a "arar" à frente da ferramenta. Não cisalha de forma limpa. Isto cria aparas longas, contínuas e frequentemente gomosas.

Este quadro mostra as diferenças básicas entre os chips:

| Caraterística | Corte de metais | Corte de PEEK |

|---|---|---|

| Mecanismo | Tosquia | Arado / Fluxo |

| Tipo de chip | Segmentado, quebradiço | Contínuo, Gummy |

| Borda da ferramenta | A nitidez é fundamental | A nitidez extrema é fundamental |

A ciência por detrás do chip

Ao cortar metal, o material à frente da ferramenta sofre uma tensão intensa. É cortado ao longo de um plano bem definido. Esta ação cria aparas previsíveis e manejáveis. O processo é um exemplo clássico de fratura frágil ou controlada.

A maquinação de PEEK é uma história diferente. A sua estrutura de polímero de cadeia longa resiste ao corte limpo. Em vez disso, o material deforma-se plasticamente. A ferramenta empurra o material à sua frente antes de este se separar finalmente. Esta ação de "aragem" gera um calor significativo.

Este tipo de separação de materiais é uma forma de fratura dúctil5. O material estica-se e deforma-se muito antes de finalmente se separar da peça de trabalho.

A solução de ferramentas

Para contrariar esta situação, precisamos de uma abordagem diferente. Arestas de corte extremamente afiadas não são negociáveis. Na PTSMAKE, utilizamos ferramentas com ângulos de inclinação positivos muito elevados. Isto ajuda a levantar a apara e encoraja uma ação de cisalhamento em vez de aragem. Trata-se de persuadir o PEEK a atuar mais como metal.

Este quadro contrasta com a geometria típica das ferramentas:

| Geometria da ferramenta | Metal padrão | Maquinação PEEK |

|---|---|---|

| Ângulo de inclinação | Neutro a ligeiramente positivo | Alta positiva (+15° ou mais) |

| Ângulo de alívio | Padrão (5-10°) | Mais alto (10-15°) |

| Nitidez dos bordos | Afiado | Extremamente afiada, borda afiada |

Sem estas geometrias específicas, corre-se o risco de derreter o material, ter um mau acabamento superficial e um elevado desgaste da ferramenta. É um desafio para o qual aperfeiçoámos soluções através de muitos projectos.

A principal diferença reside na formação das aparas. Os metais cortam em lascas segmentadas. O PEEK lavra e flui, criando aparas contínuas e gomosas. Isto requer ferramentas extremamente afiadas com ângulos de inclinação elevados para conseguir um corte limpo e evitar a fusão do material.

Quais são os principais modos de falha na maquinagem PEEK?

A compreensão dos modos de falha é fundamental para uma maquinação PEEK bem sucedida. Os problemas dividem-se normalmente em três categorias distintas. Cada uma delas assinala um problema com o processo.

Podemos agrupar estas falhas em térmicas, mecânicas e dimensionais.

Categorias de falhas comuns

O reconhecimento precoce destes problemas poupa tempo e material. É o primeiro passo para a otimização do processo.

| Tipo de falha | Questões fundamentais | Causa primária |

|---|---|---|

| Térmica | Derretimento, carbonização | Calor excessivo |

| Mecânica | Rachaduras, lascas | Forças inadequadas |

| Dimensional | Deformação, rebarbas pesadas | Tensão do material |

O seu controlo é fundamental para produzir peças de qualidade.

Um olhar mais profundo sobre os modos de falha

Vamos explorar o aspeto destas falhas. Nos nossos projectos no PTSMAKE, desenvolvemos métodos para as identificar e prevenir. Cada categoria tem sinais únicos.

Degradação térmica

O calor é o maior desafio na maquinagem PEEK. Se não for gerido, conduz a danos irreversíveis.

- Derretimento: O elevado ponto de fusão do PEEK pode ser enganador. O calor localizado da fricção pode facilmente causar a fusão. Isto resulta num mau acabamento da superfície.

- Carregar: Este é um sinal claro de sobreaquecimento. O material descolora e torna-se quebradiço. Isto compromete gravemente a integridade estrutural da peça.

Danos mecânicos

Isto acontece quando as forças de corte são demasiado elevadas ou aplicadas incorretamente. Isto leva a defeitos visíveis na peça.

| Falha mecânica | Descrição | Causa comum |

|---|---|---|

| Fissuração/Chipping | Pequenas fracturas nas superfícies ou arestas das peças. | Parâmetros de corte agressivos, vibração da ferramenta. |

| Delaminação | Separação de camadas em graus de PEEK reforçado. | Geometria incorrecta da ferramenta, velocidade de avanço excessiva. |

Por vezes vemos delaminação6 quando se trabalha com PEEK com enchimento de vidro ou carbono. A ligação entre a matriz de polímero e as fibras quebra-se, o que enfraquece significativamente o componente.

Inexatidão dimensional

Uma peça pode ter bom aspeto mas estar fora das especificações. As falhas dimensionais são frequentemente as mais dispendiosas.

O empeno é um problema importante. As tensões internas do material são libertadas de forma desigual durante a maquinagem. Isto provoca a torção da peça. As rebarbas pesadas também são comuns. Requerem operações secundárias cuidadosas, muitas vezes manuais, para serem removidas.

Compreender estes modos de falha é crucial. Os problemas térmicos, mecânicos e dimensionais podem arruinar qualquer projeto. Reconhecer os sinais de fusão, fissuração ou deformação permite fazer ajustes proactivos. Isto assegura que a peça PEEK final cumpre todas as especificações.

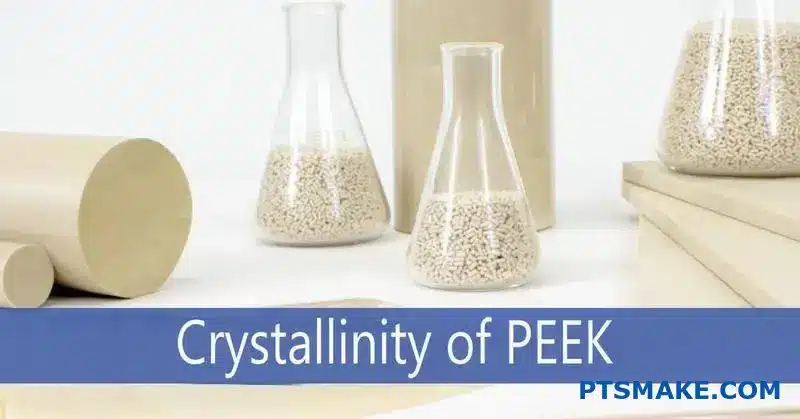

Qual é o papel da cristalinidade na maquinabilidade do PEEK?

A estrutura do PEEK afecta grandemente o seu comportamento durante a maquinagem. Existe em dois estados principais: amorfo e semi-cristalino.

Pense no PEEK amorfo como desorganizado. As suas cadeias moleculares são aleatórias. Isto torna-o mais macio e menos estável.

O PEEK semi-cristalino é diferente. A sua estrutura é altamente ordenada. Esta ordem confere-lhe dureza, resistência e estabilidade. Para a maquinação de PEEK, é exatamente isto que queremos.

PEEK amorfo vs. semi-cristalino

| Imóveis | PEEK amorfo | PEEK semi-cristalino |

|---|---|---|

| Estrutura | Desordenado | Ordenado, Cristalino |

| Aparência | Transparente, Âmbar | Opaco, bronzeado |

| Dureza | Mais suave | Mais difícil |

| Estabilidade | Menos estável | Mais estável |

Um nível consistente e elevado de cristalinidade é o objetivo para obter resultados previsíveis.

Para obter a melhor maquinabilidade, recorremos a um processo chamado recozimento. Este processo de tratamento térmico transforma a estrutura interna do PEEK. Incentiva as cadeias moleculares a alinharem-se num estado ordenado e cristalino.

Na PTSMAKE, recozemos frequentemente as formas de PEEK antes de iniciar qualquer maquinação. Este passo crucial alivia as tensões internas do processo de fabrico. Também aumenta a cristalinidade do material para um nível consistente e ótimo.

Porque é que isto é importante? Um PEEK recozido e semi-cristalino é muito mais estável. Não se deforma tão facilmente sob o calor e a pressão das ferramentas de corte. Esta estabilidade é fundamental para manter tolerâncias apertadas.

O comportamento do material também se altera acima do seu temperatura de transição vítrea7. Uma maior cristalinidade garante que o material se mantém rígido e previsível durante o processo de maquinagem PEEK, evitando cortes com goma ou derretidos.

Benefícios do recozimento para maquinagem PEEK

| Caraterística | Benefício |

|---|---|

| Maior dureza | Cortes mais limpos, melhor formação das aparas. |

| Maior estabilidade | Mantém a forma e tolerâncias mais apertadas. |

| Alívio do stress | Evita a deformação após a maquinagem. |

| Previsibilidade | Resposta consistente do material às ferramentas. |

Na nossa experiência, o PEEK corretamente recozido é a base para peças de alta precisão bem sucedidas. Transforma um material difícil num material previsível, permitindo tempos de ciclo mais rápidos e acabamentos de superfície superiores. Este controlo não é negociável para aplicações exigentes.

O controlo da cristalinidade através do recozimento é fundamental. Torna o PEEK mais duro, dimensionalmente mais estável e previsível para maquinação. Isto garante que podemos fornecer de forma consistente componentes de alta precisão que cumprem as especificações exactas para cada projeto.

O que define uma limalha "ideal" na maquinagem de material PEEK?

Ao maquinar PEEK, as aparas são o seu melhor feedback. Elas dizem-lhe se o seu processo está correto.

Uma lasca ideal é um sinal direto de um corte saudável.

Forma e formato das aparas

O objetivo é ver peças distintas e individuais. Fitas longas e fibrosas são uma bandeira vermelha. Indicam uma acumulação excessiva de calor ou uma geometria incorrecta da ferramenta.

Cor e textura das aparas

A cor deve ser um bronzeado claro e limpo. Lascas escuras, queimadas ou derretidas significam que a temperatura de corte é demasiado elevada. Isto danifica a integridade do material PEEK.

Um bom chip PEEK conta uma história clara.

| Caraterística | Chip ideal (Bom) | Chip problemático (mau) |

|---|---|---|

| Forma | Curto, distinto, segmentado | Longo, fibroso, contínuo |

| Cor | Bronzeado claro ou natural | Castanho escuro, preto, queimado |

| Textura | Limpo, nítido | Derretido, gomoso, manchado |

Ler os sinais: O que as fichas nos dizem

O estado visual de uma pastilha PEEK não é apenas uma questão de estética. É uma ferramenta de diagnóstico em tempo real para todo o processo de maquinação PEEK. Cada apara fornece uma visão imediata da zona de corte.

O problema das batatas fritas com fios

As limalhas longas e contínuas são problemáticas. Podem envolver a ferramenta e a peça de trabalho. Isto leva a um mau acabamento da superfície e pode até causar a quebra da ferramenta. Muitas vezes indica que a taxa de avanço é demasiado baixa ou que a aresta de corte não está suficientemente afiada. Isto cria mais fricção do que corte efetivo.

O perigo da descoloração

Lascas escuras ou queimadas são um aviso crítico. O PEEK tem um ponto de fusão elevado, mas o calor excessivo pode causar degradação térmica. Este processo altera a estrutura molecular do material. Pode transformá-lo num estado amorfo8O objetivo é cisalhar o material de forma limpa, e não derretê-lo, enfraquecendo a peça final. O objetivo é cortar o material de forma limpa e não derretê-lo. Na PTSMAKE, treinamos os nossos operadores para monitorizar constantemente a cor das aparas. Isto assegura que as propriedades do material são preservadas.

| Problema com o chip | Causa potencial | Ação recomendada |

|---|---|---|

| Batatas fritas longas e fibrosas | Avanço demasiado baixo; ferramenta cega | Aumentar a velocidade de avanço; utilizar uma ferramenta mais afiada |

| Fichas escuras/queimadas | Velocidade do fuso demasiado elevada; arrefecimento deficiente | Reduzir a velocidade do fuso; melhorar o fluxo do líquido de refrigeração |

| Batatas fritas derretidas/gomas | Geometria incorrecta da ferramenta; calor excessivo | Utilizar ferramentas concebidas para plásticos; verificar todos os parâmetros de corte |

Em resumo, as aparas PEEK ideais são curtas, segmentadas e de cor clara. Estas caraterísticas indicam que os parâmetros de corte estão optimizados, evitando danos no material e garantindo uma peça acabada de alta qualidade. Esta é a chave para uma maquinação PEEK bem sucedida.

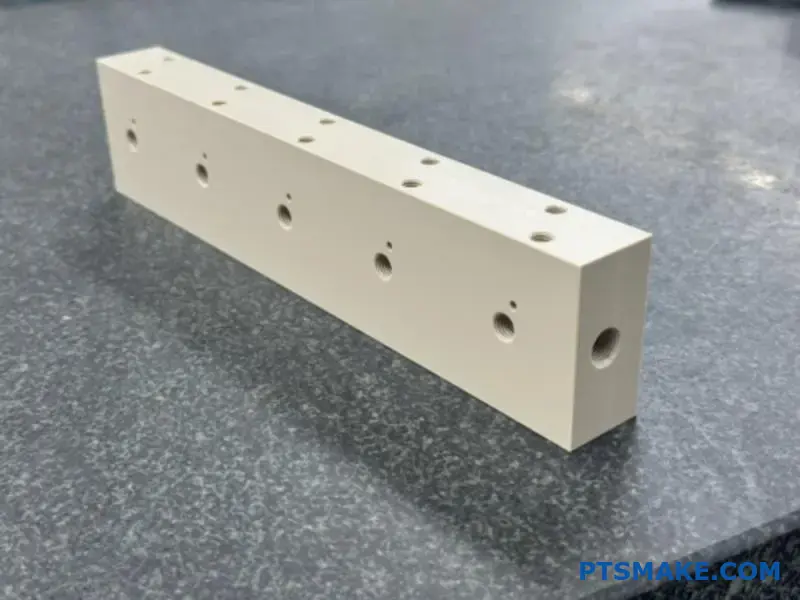

Quais são as principais categorias de classes de material PEEK?

O PEEK não é um material de tamanho único. O seu verdadeiro poder reside nos seus diferentes graus. Cada grau é projetado para requisitos de desempenho muito específicos.

Podemos agrupá-los em quatro categorias principais. Esta classificação torna muito mais fácil selecionar o material certo para o seu design.

As quatro famílias principais da PEEK

| Categoria de grau | Caraterística-chave | Caso de utilização comum |

|---|---|---|

| Não preenchido | Alta Pureza e Ductilidade | Vedantes, buchas |

| Rolamento | Baixo atrito e desgaste | Rolamentos, anilhas de encosto |

| Reforçado | Elevada resistência e rigidez | Componentes estruturais |

| Especialidade | Propriedades únicas | Implantes médicos |

A compreensão destes grupos é o primeiro passo para uma conceção bem sucedida de peças PEEK.

Vamos aprofundar cada grau. Conhecer as diferenças específicas é crucial tanto para o desempenho como para a capacidade de fabrico. Esta escolha afecta tudo no futuro.

Graus não preenchidos (PEEK natural)

Esta é a forma mais pura de PEEK. Oferece o maior alongamento e tenacidade de todos os tipos. Utilizamo-lo frequentemente para vedações, isoladores e anéis de apoio. A sua resistência natural à abrasão e a sua pureza são as principais vantagens.

Classes de rolamentos (baixo atrito)

Estes são materiais compostos. O PEEK é misturado com lubrificantes sólidos como fibra de carbono, PTFE e grafite. Esta mistura reduz drasticamente o atrito e melhora a resistência ao desgaste. São perfeitos para peças que se movem umas contra as outras sem lubrificação externa.

Graus reforçados (alta resistência)

Para peças estruturais de carga elevada, são necessários tipos reforçados. A adição de fibras de vidro ou de carbono aumenta a resistência mecânica e a rigidez.

| Imóveis | PEEK-GF30 (com enchimento de vidro) | PEEK-CA30 (com enchimento de carbono) |

|---|---|---|

| Força e rigidez | Elevado | Muito elevado |

| Resistência ao desgaste | Bom | Excelente |

| Condutividade térmica | Baixa | Elevado |

| Custo | Inferior | Mais alto |

Estes aditivos tornam Maquinação PEEK mais abrasivo nas ferramentas de corte. Este facto requer cuidados especiais no nosso processo no PTSMAKE.

Graus de especialidade

Esta categoria abrange necessidades únicas. O PEEK de grau médico oferece excelentes biocompatibilidade9 para implantes cirúrgicos. Outros tipos são formulados para serem dissipadores de estática para componentes electrónicos sensíveis.

A escolha do tipo correto de PEEK é um primeiro passo fundamental. Cada categoria - sem enchimento, com rolamentos, reforçado e especial - fornece um perfil de propriedades distinto. Esta decisão afecta diretamente o desempenho final, a longevidade e o custo global da sua peça.

Como são classificadas sistematicamente as ferramentas de corte para PEEK?

A classificação sistemática das ferramentas de corte é fundamental para uma maquinação PEEK bem sucedida. Não se trata apenas de escolher qualquer ferramenta.

A classificação resume-se a dois factores fundamentais. Estes são o material da ferramenta e a geometria da ferramenta.

A escolha correta evita problemas comuns, como a fusão ou a formação de rebarbas. No PTSMAKE, começamos sempre por aqui.

Seleção do material da ferramenta

O grau de PEEK determina o material da ferramenta. O PEEK sem enchimento é diferente dos graus reforçados com fibras.

| Grau PEEK | Material de ferramenta recomendado | Motivo |

|---|---|---|

| PEEK não preenchido | Metal duro não revestido | Económica, dureza suficiente |

| PEEK preenchido (vidro/carbono) | Revestido a diamante (PCD) | Resiste ao desgaste abrasivo das cargas |

Fundamentos de geometria de ferramentas

A geometria adequada assegura uma ação de corte limpa e não uma ação de corte. A nitidez não é negociável para um acabamento de qualidade.

A compreensão destas classificações leva-o da adivinhação à precisão. Vamos analisar em pormenor a importância de cada elemento.

Analisar as opções de materiais de ferramentas

Para PEEK padrão, sem enchimento, o metal duro sem revestimento é a nossa escolha. Oferece um ótimo equilíbrio entre desempenho e custo. É suficientemente duro para o polímero sem ser um exagero.

No entanto, o jogo muda com os tipos de enchimento. As fibras de carbono ou de vidro são extremamente abrasivas. Desgastam rapidamente uma ferramenta de metal duro normal. Isto leva a um acabamento superficial deficiente e a uma imprecisão dimensional.

Para estas classes de abrasivos, confiamos em ferramentas com revestimento de diamante ou diamante policristalino (PCD). A sua dureza superior e resistência ao desgaste são essenciais para manter uma aresta afiada e alcançar tolerâncias apertadas ao longo da produção.

O papel crítico da geometria da ferramenta

A geometria correta reduz as forças de corte e a geração de calor. Isto é vital para um material termicamente sensível como o PEEK.

Ângulos de inclinação positivos elevados

Um resultado positivo elevado ângulo de inclinação10 ajuda a "cortar" o material de forma limpa. Esta ação de corte minimiza a deformação e o calor, produzindo uma melhor apara e um melhor acabamento da superfície.

Ângulos de alto relevo

Os ângulos de relevo elevados reduzem o atrito. Evitam que o flanco da ferramenta roce contra a superfície recém maquinada. Isto é crucial para evitar danos térmicos e fusão.

Arestas de corte afiadas

Uma aresta afiada é fundamental. Uma aresta afiada ou polida, comum nos metais, atravessará o PEEK. Isto gera calor excessivo. Uma aresta afiada e nítida garante um corte limpo com o mínimo de rebarbas.

Em resumo, a classificação das ferramentas de corte PEEK por material e geometria é fundamental. A escolha depende inteiramente do tipo de PEEK. O carboneto não revestido é adequado para as classes sem enchimento, enquanto as ferramentas com revestimento de diamante são essenciais para as versões com enchimento abrasivo. É sempre necessária uma geometria específica e afiada.

Quais são os diferentes tipos de líquidos de arrefecimento para maquinagem PEEK?

A escolha do método de arrefecimento correto para PEEK é crucial. Tem um impacto direto na qualidade da peça e na vida útil da ferramenta. Nem sempre é necessário um líquido de arrefecimento.

A decisão depende da complexidade da peça. Além disso, os parâmetros de corte desempenham um papel importante. Vejamos as principais opções disponíveis para os seus projectos.

Visão geral das estratégias de arrefecimento

Aqui está uma comparação rápida dos métodos comuns. Cada um tem o seu lugar na maquinagem PEEK.

| Método | Função principal | Melhor para |

|---|---|---|

| Maquinação a seco | Remoção de aparas | Peças sensíveis à contaminação |

| Líquido de refrigeração de inundação | Remoção de calor | Alta velocidade, cortes pesados |

| MQL | Lubrificação e arrefecimento | Desempenho equilibrado |

Se formos mais a fundo, cada método apresenta soluções de compromisso únicas. A escolha ideal nem sempre é óbvia. Requer um equilíbrio entre a gestão térmica, o acabamento da superfície e a potencial contaminação da peça.

Maquinação a seco com jato de ar

Começamos frequentemente com maquinação a seco para peças PEEK. O PEEK não conduz bem o calor, pelo que a maior parte do calor vai para a limalha. Um forte jato de ar limpa as limalhas de forma eficaz. Isto evita que derretam e se colem à ferramenta ou à peça.

Este método é perfeito para componentes médicos ou electrónicos em que os resíduos de líquido de refrigeração são inaceitáveis. No entanto, para bolsas profundas ou cortes agressivos, o calor pode acumular-se, acelerando potencialmente o desgaste da ferramenta.

Líquido de refrigeração de inundação

Para produção de grande volume ou remoção de material pesado, um refrigerante de inundação é eficaz. Normalmente, utilizamos refrigerantes padrão solúveis em água. São excelentes na dissipação de calor, permitindo velocidades de maquinagem mais rápidas e prolongando a vida útil da ferramenta.

A principal desvantagem é a absorção de fluidos. O PEEK pode absorver uma pequena quantidade de humidade, o que pode afetar a estabilidade dimensional de peças de alta precisão. Também é necessário efetuar uma limpeza adequada após a maquinação.

Lubrificação de quantidade mínima (MQL)

A MQL é um meio-termo inteligente. Pulveriza uma pequena quantidade de óleo num fluxo de ar de alta pressão. Isto proporciona uma lubrificação suficiente na aresta de corte para reduzir o atrito. Também arrefece a ferramenta e a peça de trabalho. A MQL melhora a propriedades tribológicas11 na interface ferramenta-cavaco sem encharcar a peça.

É mais limpo do que o arrefecimento por inundação e oferece uma melhor vida útil da ferramenta do que a maquinagem a seco. O custo de configuração inicial dos sistemas MQL pode ser um fator a considerar.

A seleção da estratégia de refrigeração correta para a maquinagem PEEK envolve um equilíbrio cuidadoso. É necessário considerar os requisitos da peça, a longevidade da ferramenta e os tempos de ciclo. Cada método - seco, inundação ou MQL - oferece vantagens distintas e é adequado para diferentes necessidades de aplicação.

Como é que a fresagem e o torneamento de PEEK apresentam desafios diferentes?

A fresagem e o torneamento de PEEK são fundamentalmente diferentes. Cada processo apresenta desafios únicos que temos de gerir cuidadosamente. A escolha do processo correto depende inteiramente da geometria da peça.

O torneamento implica um corte contínuo. Esta ação gera um calor significativo muito rapidamente. Sem um controlo adequado, este calor pode arruinar a peça.

A fresagem, por outro lado, utiliza cortes interrompidos. A ferramenta entra e sai do material, o que ajuda no arrefecimento. Mas manter as peças flexíveis de PEEK estáveis para a fresagem é um desafio maior.

Eis uma comparação rápida:

| Funcionamento | Desafio primário | Vantagem chave |

|---|---|---|

| Virar | Alta acumulação de calor | Porta-peças simples |

| Fresagem | Fixação complexa | Melhor dissipação de calor |

Ao maquinar PEEK, compreender as nuances entre o torneamento e a fresagem é crucial para o sucesso. Em projectos anteriores no PTSMAKE, vimos como um pequeno descuido em qualquer um dos processos pode levar a peças sucateadas.

O desafio do corte contínuo no torneamento

No torneamento, a ferramenta está sempre em contacto com a peça de PEEK. Esta fricção contínua é a principal fonte de calor. O baixo condutividade térmica12 significa que não transfere facilmente este calor.

O calor fica retido no ponto de corte. Isto pode fazer com que o material derreta, fique preso na ferramenta ou altere as suas propriedades. Descobrimos que o controlo preciso das velocidades e dos avanços é essencial.

Gerir o calor no torneamento

As ferramentas afiadas e revestidas são uma obrigação. Elas reduzem o atrito. Também utilizamos líquido de refrigeração de alta pressão direcionado precisamente para a zona de corte. Isto afasta ativamente o calor, protegendo tanto a ferramenta como a peça.

O quebra-cabeças da fixação na fresagem

Os cortes interrompidos da fresagem são óptimos para o arrefecimento. No entanto, as forças de corte podem fazer com que as peças PEEK finas ou flexíveis vibrem ou dobrem. Se a peça não for mantida em segurança, perde-se toda a precisão.

A nossa abordagem à fixação PEEK

Concebemos frequentemente dispositivos de fixação personalizados para projectos complexos de maquinagem PEEK. Mandíbulas macias ou mandris de vácuo podem fornecer o suporte necessário sem danificar a superfície da peça. A fixação adequada é a base da fresagem precisa de PEEK.

| Desafio | Solução de viragem | Solução de fresagem |

|---|---|---|

| Controlo do calor | Líquido de arrefecimento de alta pressão | Cortes interrompidos |

| Estabilidade da peça | Chucking simples | Fixação personalizada |

| Desgaste da ferramenta | Pastilhas afiadas e revestidas | Fresas de topo afiadas e revestidas |

O torneamento de PEEK cria um elevado risco de acumulação de calor devido aos seus cortes contínuos. A fresagem permite um melhor arrefecimento devido aos cortes interrompidos, mas torna a fixação de peças flexíveis mais complexa. Ambos requerem estratégias específicas para um resultado bem sucedido.

Que categorias de defeitos são específicas das peças PEEK?

Quando maquinamos PEEK, os defeitos dividem-se em grupos claros. Compreender estes grupos ajuda-nos a evitá-los. Não se trata apenas do que correu mal. Trata-se de saber porque é que aconteceu.

Para os maquinistas, é melhor ter uma visão prática. Agrupamos os problemas de acordo com o seu aspeto na peça final. Isto torna a resolução de problemas muito mais rápida.

Eis como os classificamos no PTSMAKE:

| Categoria | Defeitos comuns |

|---|---|

| Qualidade da superfície | Marcas de ferramentas, derretimento, descoloração |

| Qualidade do rebordo | Rebarbas, lascas, rupturas |

| Precisão dimensional | Deformação, caraterísticas fora de tolerância |

Esta abordagem ajuda-nos a identificar rapidamente a causa principal.

Um olhar mais atento às categorias de defeitos

Vamos analisar estas categorias. Cada uma delas conta uma história diferente sobre o processo de maquinagem PEEK. Compreendê-las é fundamental para obter peças perfeitas.

Questões relacionadas com a qualidade da superfície

Os defeitos de superfície são imediatamente visíveis. Estão frequentemente relacionados com a gestão do calor e a seleção de ferramentas. O calor excessivo pode causar derretimento localizado ou manchas. Isto estraga o acabamento.

A descoloração, normalmente uma coloração acastanhada ou escura, é outro sinal de sobreaquecimento. Indica que as propriedades do material podem estar comprometidas. A velocidade de corte incorrecta também pode deixar marcas visíveis na ferramenta. Estas são inaceitáveis para aplicações de alta precisão.

Integridade geométrica e de arestas

A qualidade da aresta é crucial, especialmente para peças com caraterísticas complexas. As rebarbas são finos sulcos de material deixados na aresta. São difíceis de remover sem danificar a peça. As lascas ocorrem quando o material se separa da aresta em vez de cortar de forma limpa.

Os defeitos dimensionais e geométricos são os mais críticos. O empeno pode ocorrer devido a tensões internas libertadas durante a maquinagem. As caraterísticas também podem estar fora de tolerância. Isto acontece se a ferramenta se desviar ou se a peça se mover. Isto está frequentemente relacionado com as forças de corte e a rigidez do dispositivo de fixação. Problemas como Conversa13 pode também afetar gravemente as dimensões finais.

| Tipo de defeito | Causa primária | A solução proactiva do PTSMAKE |

|---|---|---|

| Derretimento/manchas | Calor excessivo devido a fricção | Otimizar os avanços, as velocidades, utilizar ferramentas afiadas |

| Rebarbas/Chipping | Ferramentas cegas, trajetória incorrecta da ferramenta | Inspeção frequente das ferramentas, geometria especializada |

| Deformação | Tensões internas do material, calor | Recozimento correto do material, fixação segura do trabalho |

A compreensão destas categorias de defeitos ajuda-nos a aperfeiçoar as nossas estratégias de maquinação PEEK. Garante que fornecemos peças que cumprem os mais elevados padrões para os nossos clientes.

A categorização dos defeitos do PEEK em problemas de superfície, arestas e dimensões permite a resolução sistemática de problemas. Esta abordagem estruturada ajuda os maquinistas a identificar e resolver rapidamente os problemas, garantindo uma qualidade e precisão consistentes em cada peça produzida.

Como é que os processos de recozimento pós-acabamento são estruturados e categorizados?

O recozimento não é um processo único para todos. Classificamo-lo com base no seu objetivo específico. Os dois tipos principais têm funções muito diferentes no fluxo de trabalho de maquinagem.

Recozimento para alívio de tensões

Esta é uma etapa intermédia. Ocorre após a maquinagem de desbaste para estabilizar a peça. Isto evita a deformação antes de serem efectuados os cortes finais e precisos.

Normalização do recozimento

Esta é uma etapa final de acabamento. Efectuamo-la na peça concluída. Isto optimiza as propriedades do material e o desempenho a longo prazo.

| Tipo de recozimento | Objetivo principal | Tempo no fluxo de trabalho |

|---|---|---|

| Aliviar o stress | Estabilidade e controlo dimensional | Meio do processo |

| Normalização | Maximizar o desempenho | Pós-maquinação |

Esta classificação ajuda a garantir que o componente final cumpre as especificações exactas.

Mergulho mais profundo: Recozimento orientado por objectivos

Entender quando usar cada tipo de recozimento é crucial. Na PTSMAKE, esta decisão tem um impacto direto na qualidade final de cada componente de precisão que fornecemos.

Alívio de tensões para estabilidade

A maquinagem pesada induz tensões internas nos materiais. Isto é especialmente verdadeiro em projectos complexos de maquinagem PEEK.

Utilizamos o recozimento de alívio de tensões após os cortes em bruto. O aquecimento suave relaxa a estrutura molecular do material. Isto elimina a tensão antes que esta possa causar distorção durante as passagens finais de acabamento. Este passo é essencial para peças com tolerâncias apertadas.

Normalização para um desempenho máximo

O recozimento de normalização consiste em libertar todo o potencial de um material. Efectuamos este processo na peça final, totalmente maquinada.

Este processo envolve um ciclo controlado de aquecimento e arrefecimento. O seu objetivo é criar uma microestrutura uniforme e altamente ordenada. Isto maximiza propriedades como a dureza e a resistência química, aumentando cristalinidade14. Com base nos dados dos nossos projectos, este passo pode aumentar significativamente a vida útil das peças.

| Caraterística | Recozimento para alívio de tensões | Normalização do recozimento |

|---|---|---|

| Objetivo | Eliminar as tensões internas | Otimizar as propriedades finais |

| Tempo | Após maquinagem em bruto | Depois de todas as maquinações |

| Benefício chave | Evita a distorção | Melhora o desempenho |

| Foco | Estabilidade dimensional | Estrutura do material |

A escolha do processo correto é uma parte essencial do nosso compromisso. Garante que fornecemos sempre peças fiáveis e de elevado desempenho.

O recozimento pós-acabamento é classificado por função. O alívio de tensões é um passo intermédio do processo para a estabilidade dimensional. A normalização é um tratamento final para maximizar a resistência e o desempenho do material através do refinamento da sua estrutura interna, garantindo fiabilidade para o utilizador final.

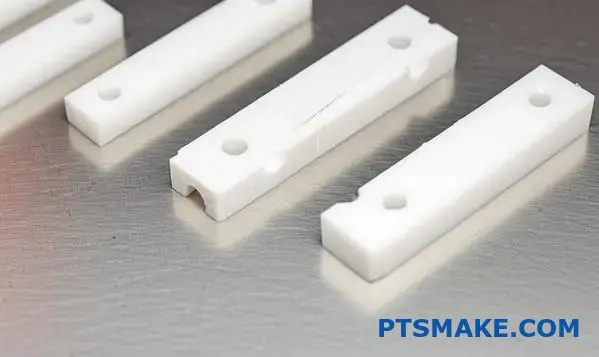

Como maquinar eficazmente elementos PEEK de paredes finas sem distorção?

A maquinação de PEEK de paredes finas é um verdadeiro teste de perícia. O material pode deformar-se facilmente sob pressão ou calor. Evitar a distorção não se trata de um único truque. Trata-se de uma abordagem sistemática e cuidadosa.

Nos nossos projectos no PTSMAKE, recorremos a várias técnicas fundamentais. Estes métodos ajudam-nos a manter tolerâncias apertadas. Asseguram que a peça final corresponde perfeitamente ao projeto. Vamos explorar estas estratégias acionáveis.

Máquina em fases

Um erro comum é tentar remover demasiado material de uma só vez. No caso de paredes finas, isto acumula tensão e calor, provocando deformações. Utilizamos sempre um processo de várias fases para a maquinagem PEEK.

Primeiro, efectuamos passagens de desbaste. Estas retiram a maior parte do material. Mas deixamos intencionalmente uma pequena quantidade de material extra, normalmente entre 0,2 mm e 0,5 mm.

Depois, deixamos a peça arrefecer e estabilizar. Isto permite que as tensões internas relaxem. Por fim, executamos passagens de acabamento ligeiras para levar a peça às suas dimensões finais.

Utilizar uma pressão de aperto baixa

O PEEK é um material relativamente macio. Uma força de fixação excessiva deformará uma peça de paredes finas antes mesmo de começar a cortar. É crucial segurar a peça de trabalho com firmeza mas com cuidado.

É frequente concebermos dispositivos de fixação personalizados ou utilizarmos mordentes macios. Isto distribui a força de aperto uniformemente. Impede que a superfície fique danificada e evita a distorção. A chave é apenas a pressão suficiente para o segurar, e não mais. A elevada pressão do PEEK Coeficiente de expansão térmica15 significa também que o calor gerado durante a maquinagem pode causar expansão, tornando a fixação ainda mais complicada.

Utilizar ferramentas afiadas e cortes ligeiros

As ferramentas sem brilho não cortam; empurram e esfregam. Isto cria fricção, calor e forças de corte elevadas. Todos estes factores são inimigos das caraterísticas do PEEK de paredes finas.

A utilização de ferramentas de corte extremamente afiadas, novas ou acabadas de moer não é negociável. Combine isto com profundidades de corte radiais e axiais ligeiras. Isto minimiza a força exercida sobre a peça, reduzindo a possibilidade de deflexão.

| Técnica | Benefício |

|---|---|

| Ferramentas afiadas | Reduz as forças de corte e o calor. |

| Cortes ligeiros | Minimiza a deflexão do material. |

| Alta velocidade do fuso | Permite uma tosquia mais rápida e mais limpa. |

| Taxa de alimentação adequada | Evita a fricção e a fusão das ferramentas. |

Utilizar a fresagem trepante

Nas operações de fresagem, a direção do corte é importante. Utilizamos exclusivamente a fresagem ascendente para o acabamento de paredes finas.

Na fresagem em subida, a fresa roda na mesma direção que o avanço. Corta "para baixo" no material. Isto puxa a peça de trabalho para dentro da fixação e direciona as forças de corte para baixo. Isto reduz grandemente a tendência das paredes finas para se desviarem da fresa. A fresagem convencional, pelo contrário, empurra o material e pode provocar a sua flexão.

O domínio das caraterísticas finas do PEEK requer um toque suave. Utilize maquinação faseada, baixa pressão de aperto, ferramentas afiadas com cortes ligeiros e fresagem em subida. Estes passos são fundamentais para evitar a distorção e obter os resultados precisos que a sua aplicação exige.

Como evitar e remover rebarbas durante o processo PEEK?

A prevenção de rebarbas na maquinagem PEEK é sempre a melhor estratégia. Poupa tempo e garante a integridade da peça. A chave é utilizar as técnicas corretas desde o início.

Isto implica ferramentas de corte excecionalmente afiadas. Significa também escolher a estratégia de maquinação correta.

Para a remoção, são necessários métodos delicados. Os abrasivos duros podem estragar a superfície da peça. Vejamos as melhores práticas.

| Tipo de ação | Método recomendado |

|---|---|

| Prevenção | Ferramentas excecionalmente afiadas |

| Prevenção | Fresagem de trepadeiras |

| Correção | Rebarbamento manual (ferramenta afiada) |

| Correção | Afiação com vapor leve |

| Correção | Rebarbação criogénica |

Estratégias proactivas de prevenção de rebarbas

Na PTSMAKE, damos mais importância à prevenção do que à correção. É mais eficiente e mantém a mais alta qualidade para as peças PEEK. Ferramentas afiadas não são negociáveis. Uma borda afiada corta o material de forma limpa, minimizando a deformação plástica16 que dá origem a rebarbas. As ferramentas sem brilho empurram o material, criando rebarbas pesadas.

Também preferimos a fresagem ascendente à fresagem convencional para PEEK. Na fresagem em subida, a fresa roda com a direção do avanço. Esta técnica produz uma lasca mais fina à medida que o dente sai do corte. Isto reduz significativamente a probabilidade de formação de rebarbas.

Técnicas eficazes de remoção de rebarbas

Quando ocorrem rebarbas, é crucial uma remoção cuidadosa. A rebarbação manual com uma ferramenta muito afiada pode funcionar para protótipos. No entanto, requer uma mão firme e hábil.

Para obter resultados mais consistentes, recorremos a outros métodos.

| Método | Melhor caso de utilização | Considerações fundamentais |

|---|---|---|

| Afiação com vapor leve | Peças delicadas, geometrias complexas | Processo suave, preserva o acabamento da superfície |

| Rebarbação criogénica | Produção de grande volume | Altamente eficiente, utiliza azoto líquido |

Aconselhamos vivamente a não utilização de discos abrasivos. Estas podem incrustar partículas na superfície do PEEK. Esta contaminação é inaceitável para aplicações médicas e aeroespaciais.

A prevenção de rebarbas na maquinagem PEEK com ferramentas afiadas e fresagem em subida é a abordagem ideal. Quando for necessária a remoção, utilize métodos precisos como rebarbação manual, afiação a vapor ou processos criogénicos. Evite sempre os discos abrasivos para prevenir a contaminação da superfície.

Qual é o procedimento para o alívio de tensões após a maquinagem (recozimento)?

O procedimento de recozimento correto é fundamental. Evita a deformação da peça mais tarde. Pense nele como um relaxamento controlado para o material.

Na PTSMAKE, seguimos uma receita precisa. Isto garante a estabilidade e a exatidão dimensional de cada componente que fornecemos. É um passo não negociável.

Parâmetros chave de recozimento

Eis uma visão simplificada do nosso processo.

| Etapa | Ação | Diretrizes |

|---|---|---|

| 1 | Aquecimento | Aumento lento, aprox. 50°F/hora. |

| 2 | Imersão | Manter a 300°F durante 1 hora por polegada de espessura. |

| 3 | Arrefecimento | Rampas lentas, de acordo com a taxa de aquecimento. |

Este ciclo controlado é essencial para o sucesso.

Um guia passo a passo para o recozimento

Vamos analisar o processo com mais pormenor. Cada passo tem um objetivo específico que contribui para a qualidade final da peça. Um erro pode arruinar um componente que, de outra forma, seria perfeito.

1. Preparação e colocação

Primeiro, colocamos a peça num forno programável. Este deve ter uma boa circulação de ar. Isto assegura que a peça aquece e arrefece uniformemente. Temperaturas irregulares criam novas tensões, anulando o objetivo do recozimento.

2. O ciclo de aquecimento

Aumentamos a temperatura muito lentamente. Uma taxa de cerca de 50°F por hora é uma boa base de referência. O aquecimento rápido choca o material. Este aumento lento permite que a estrutura interna se ajuste gradualmente sem introduzir novas tensões.

3. Imersão à temperatura-alvo

Uma vez atingida a temperatura pretendida, como 300°F, mantemos a temperatura. Este período de "imersão" é vital. A regra geral que seguimos é uma hora por cada polegada da secção mais espessa do material. Isto dá ao stress tempo suficiente para se dissipar completamente ao longo da secção mais espessa do material. Estrutura cristalina17.

4. O ciclo de arrefecimento

O arrefecimento é tão importante como o aquecimento. A temperatura é reduzida lentamente. Nunca arrefeça a peça, arrefecendo-a rapidamente em água ou ar. O arrefecimento bloqueia a tensão e pode tornar a peça frágil. Isto é especialmente verdadeiro na maquinagem PEEK, onde as propriedades do material são fundamentais.

O sucesso do alívio de tensões pós-usinagem depende de um ciclo térmico lento e controlado. Tanto as taxas de aquecimento como as de arrefecimento são igualmente importantes. Apressar qualquer etapa do processo de recozimento comprometerá a estabilidade e o desempenho finais da peça.

Como obter um acabamento de superfície específico (Ra) em PEEK?

A passagem final de acabamento é crítica. Determina a rugosidade final da superfície (Ra) da sua peça PEEK. Este não é o momento para uma remoção agressiva de material. Em vez disso, trata-se de precisão e controlo.

A estratégia de acabamento

O seu objetivo é uma ação de corte limpa. Esta abordagem minimiza a tensão no material. Evita a fusão ou a formação de manchas, que são problemas comuns na maquinagem PEEK.

Aqui está um guia rápido dos parâmetros que usamos no PTSMAKE para obter os melhores resultados.

| Parâmetro | Recomendação |

|---|---|

| Ferramenta | Acabamento dedicado, raio de canto grande |

| Profundidade de corte | Leve (por exemplo, 0,005" - 0,010") |

| Velocidade de corte | Elevado |

| Taxa de alimentação | Lento |

Esta combinação produz consistentemente um acabamento superior.

Repartição dos parâmetros de acabamento

A obtenção de um acabamento espelhado em PEEK é um equilíbrio delicado. Cada parâmetro desempenha um papel específico. Vamos explorar a razão pela qual esta combinação específica é tão eficaz para a maquinação de PEEK de alta qualidade.

Seleção de ferramentas: O mais suave

Utilizamos sempre uma ferramenta de acabamento específica. Esta ferramenta deve ter uma aresta de corte muito afiada. Um raio de canto grande é essencial. Actua como um limpa para-brisas, suavizando os picos e vales da superfície à medida que corta. Esta ação é o que reduz significativamente o valor Ra.

O corte: Leve e preciso

Uma profundidade de corte ligeira não é negociável. Recomendamos entre 0,005" e 0,010". Este engate mínimo reduz as forças de corte. Minimiza a geração de calor e o risco de desvio da ferramenta18A Comissão Europeia, por seu lado, assegura que as dimensões finais são exactas.

Velocidade e alimentação: Uma dança controlada

É aqui que o processo se torna uma dança cuidadosa.

| Fator | Efeito no acabamento |

|---|---|

| Alta velocidade de corte | Cria um corte limpo, reduzindo as rebarbas. |

| Taxa de alimentação lenta | Minimiza as marcas de ferramentas para uma superfície mais lisa. |

Com base nos nossos testes com os clientes, esta combinação de alta velocidade e avanço lento permite que cada aresta de corte receba uma carga de aparas muito pequena. Isto evita que o material se rasgue e resulta no melhor acabamento maquinado possível nos componentes PEEK.

A obtenção de um acabamento de superfície PEEK superior depende de uma passagem de acabamento dedicada. A chave é combinar uma ferramenta de grande raio com uma profundidade de corte leve, alta velocidade de corte e uma taxa de avanço lenta para obter resultados óptimos e repetíveis.

Como resolver problemas de instabilidade dimensional em componentes PEEK acabados?

Quando uma peça PEEK acabada muda de tamanho, é frustrante. A chave não é adivinhar, mas seguir um caminho de diagnóstico claro. Esta abordagem estruturada poupa tempo e material.

Podemos dividir o problema em quatro áreas-chave. Pense nisto como uma lista de controlo para encontrar a causa principal. Isto ajuda-nos a trabalhar de forma metódica.

Passo 1: Verificar o material

Em primeiro lugar, verifique sempre o historial do material. O material PEEK foi devidamente recozido? Este passo é fundamental para estabilizar o material antes mesmo de iniciar qualquer maquinação PEEK.

Passo 2: Rever o processo

Em seguida, analise os seus parâmetros de maquinagem. Os cortes agressivos, especialmente durante o desbaste, podem introduzir tensão. Esta tensão oculta pode fazer com que a peça se deforme mais tarde.

Para ir mais fundo, um fluxo de trabalho sistemático é a sua melhor ferramenta. Este elimina as suposições e baseia-se em provas. Cada passo baseia-se no anterior, reduzindo as potenciais causas de alteração dimensional nos seus componentes PEEK.

Passo 3: Inspecionar o dispositivo de fixação

A forma como a peça foi fixada é crucial. O aperto excessivo das pinças pode deformar a matéria-prima. Esta tensão é libertada após a maquinação, fazendo com que a peça se mova. A fixação deve ser segura mas não induzir tensões.

Passo 4: Medir ao longo do tempo

A medição fornece a prova final. Uma verificação imediata após a maquinação dá-lhe uma base de referência. Mas o verdadeiro teste é medir novamente após 24 horas. Este período permite que as tensões internas relaxem.

Esta medição de lapso de tempo quantifica a instabilidade. Mostra exatamente o quanto a peça se está a mover. Estes dados são inestimáveis. Ajudam a confirmar se o problema é a tensão do material ou um parâmetro de maquinação. Descobrimos que este método realça até mesmo pequenas tensão residual19 questões de forma eficaz.

Eis um registo simples que pode utilizar:

| Ponto de medição | Dimensão A (mm) | Dimensão B (mm) | Notas |

|---|---|---|---|

| Imediatamente após a maquinagem | 100.05 | 50.02 | Acabado de sair da máquina |

| 24 horas depois | 99.98 | 50.01 | A parte foi liquidada |

Esta abordagem sistemática permite isolar a variável que provoca a instabilidade.

É essencial um fluxo de trabalho de diagnóstico estruturado. Verificando metodicamente o material, o processo, o suporte de trabalho e as medições baseadas no tempo, é possível identificar e resolver eficazmente a causa principal da instabilidade dimensional nas peças PEEK, garantindo a precisão e fiabilidade do componente final.

Como maquinar PEEK-GF30 (com enchimento de vidro) para minimizar o desgaste da ferramenta?

A maquinagem do PEEK-GF30 apresenta um desafio único. As fibras de vidro que conferem resistência também o tornam extremamente abrasivo. Isto desgasta rapidamente as ferramentas de corte padrão.

Para combater este facto, é essencial uma estratégia avançada. Isto implica a utilização de ferramentas de qualidade superior, o ajuste de parâmetros e a gestão eficaz do ambiente de maquinagem. Estas etapas não são opcionais para obter resultados consistentes.

A abordagem correta protege o seu investimento em ferramentas e garante a qualidade das peças.

| Material da ferramenta | Resistência ao desgaste | Recomendado para PEEK-GF30 |

|---|---|---|

| Metal duro não revestido | Baixa | Não |

| Metal duro revestido | Médio | Apenas para tiragens curtas |

| Diamante (PCD) | Extremamente elevado | Sim, altamente recomendado |

A Vantagem Incomparável das Ferramentas de Diamante

Quando se lida com PEEK-GF30, as ferramentas normais simplesmente não duram. O reforço de vidro actua como uma lixa de grão fino, embotando rapidamente a aresta de corte. É aqui que os materiais avançados se tornam necessários para qualquer operação séria de maquinagem PEEK.

Metal duro revestido de diamante e PCD

As ferramentas de diamante policristalino (PCD) são o padrão de ouro. O diamante é o material mais duro conhecido, tornando as ferramentas PCD excecionalmente resistentes à natureza abrasiva do material. As ferramentas de metal duro com revestimento de diamante oferecem uma alternativa económica com um desempenho significativamente melhor do que o metal duro padrão.

Esta escolha afecta diretamente a vida útil da ferramenta e a consistência da peça.

Dominar os parâmetros de corte

Não é possível maquinar o PEEK-GF30 com as mesmas definições que o PEEK sem enchimento. A fricção das fibras de vidro gera um calor substancial, que acelera a falha da ferramenta. A causa principal deste facto é a intensa desgaste abrasivo20 das partículas de enchimento duras.

Reduzir as velocidades de corte

Com base nos nossos testes com clientes, a redução das velocidades de corte em 30-50% em comparação com o PEEK sem enchimento é um bom ponto de partida. Isto reduz a fricção e o calor na aresta de corte. Dá à ferramenta uma hipótese de lutar contra a abrasão implacável.

| Parâmetro | Diretriz para PEEK-GF30 | Justificação |

|---|---|---|

| Velocidade (SFM) | Reduzir 30-50% vs. Não preenchido | Gestão do calor e da fricção |

| Alimentação (IPR) | Manter ou reduzir ligeiramente | Evita que a ferramenta se lasque |

| Líquido de refrigeração | Inundação obrigatória do líquido de arrefecimento | Limpa as partículas abrasivas |

O poder de um líquido de arrefecimento por inundação robusto

O líquido de refrigeração faz mais do que apenas reduzir o calor. Para o PEEK-GF30, o seu papel mais crucial é afastar as partículas abrasivas da zona de corte. Sem uma evacuação eficaz das aparas, estes fragmentos de vidro ficam presos entre a ferramenta e a peça de trabalho, actuando como uma pasta de moagem. Um sistema de refrigeração por inundação de alto volume e alta pressão não é negociável para proteger a ferramenta e o acabamento da peça.

Para maquinar o PEEK-GF30 de forma eficaz, é fundamental uma estratégia em três partes. Utilizar ferramentas ultra-duras como o PCD, reduzir as velocidades de corte para gerir o calor e a fricção e aplicar um líquido de refrigeração robusto para eliminar as partículas abrasivas. Esta abordagem maximiza a vida útil da ferramenta e garante a integridade da peça.

Como é que se pode orçamentar com precisão um trabalho complexo de maquinagem PEEK?

A integração dos conhecimentos técnicos na prática comercial é fundamental. Um orçamento exato para maquinação complexa de PEEK vai além de simples cálculos. Requer um conhecimento profundo das propriedades únicas do material.

É necessário ter em conta os custos mais elevados do material. O PEEK é significativamente mais caro do que o alumínio. Os tempos de ciclo são também mais lentos para gerir o calor e evitar o stress.

Principais ajustes de cotação

| Fator | PEEK vs. Alumínio | Impacto na cotação |

|---|---|---|

| Custo do material | Muito superior | Aumenta significativamente o custo de base |

| Tempo de ciclo | Mais lento | Acrescenta tempo de máquina e mão de obra |

| Ferramentas | Especializado (PCD) | Custo inicial da ferramenta mais elevado |

Estes elementos devem ser claramente tidos em conta na sua prática comercial.

Mergulhar mais fundo nos custos ocultos

Orçamentar um trabalho de maquinação PEEK com precisão significa olhar para os detalhes subtis. Não se trata apenas do custo da matéria-prima. É necessário ter em conta o comportamento do PEEK durante e após a maquinagem.

Por exemplo, os tipos de PEEK com enchimento que contêm fibra de vidro ou de carbono são altamente abrasivos. As ferramentas de corte padrão desgastam-se rapidamente. Isto obriga à utilização de ferramentas de diamante policristalino (PCD), que têm um custo inicial mais elevado, mas são necessárias para manter as tolerâncias.

Considerações pós-acabamento

O trabalho não termina quando a máquina pára. O manuseamento cuidadoso e a rebarbação são fundamentais. O PEEK é um material duro e as rebarbas requerem uma remoção manual meticulosa, o que implica um tempo de trabalho significativo.

Além disso, para peças de alta precisão, é frequentemente necessário um ciclo de recozimento. Este processo alivia as tensões internas acumuladas durante a maquinagem. Evita a deformação e assegura a estabilidade dimensional. Controlo da temperatura do material cristalinidade21 é vital para o desempenho.

Estas etapas de pós-processamento não são opcionais para trabalhos complexos. Na PTSMAKE, incluímo-las nos nossos orçamentos para evitar surpresas.

| Processo | Motivo | Impacto na cotação |

|---|---|---|

| Ferramentas PCD | Para classes com enchimento abrasivo | Orçamento de ferramentas mais elevado |

| Rebarbamento cuidadoso | Evita danos nas peças | Aumento do tempo de mão de obra especializada |

| Recozimento | Alivia o stress, assegura a estabilidade | Aumenta o tempo e o custo do processo |

Os orçamentos exactos de maquinação PEEK devem integrar estas realidades técnicas. O facto de se ter em conta o custo mais elevado do material, as ferramentas especializadas para os tipos de enchimento e o pós-processamento essencial, como o recozimento e a rebarbação, garante um preço realista e fiável para o seu cliente.

Desbloqueie a usinagem avançada de PEEK com a experiência do PTSMAKE

Pronto para elevar o seu próximo projeto de usinagem PEEK? Entre em contato com a PTSMAKE para obter uma cotação precisa e descubra como nosso conhecimento especializado, tecnologia de ponta e serviço dedicado fornecem componentes PEEK confiáveis e de alta tolerância - no prazo e de acordo com suas especificações exatas. Inicie sua consulta com PTSMAKE hoje mesmo!

Descubra como esta temperatura crítica afecta o comportamento do material e as estratégias de maquinação. ↩

Conheça a ciência por detrás da tensão residual e o seu impacto no desempenho dos polímeros. ↩

Compreender como a direção da fibra afecta a resistência e o desempenho do material. ↩

Compreender como a temperatura afecta criticamente a integridade estrutural e o comportamento de maquinação do PEEK. ↩

Compreender a mecânica da falha do material e o seu impacto na qualidade da peça final. ↩

Descubra a ciência por detrás deste modo de falha e como o evitar em materiais compósitos. ↩

Saiba como esta propriedade crítica afecta o comportamento do material durante a maquinagem e outros processos térmicos. ↩

Compreender como as alterações na estrutura molecular afectam as propriedades mecânicas e o desempenho da peça final. ↩

Saiba como as propriedades dos materiais afectam a adequação às aplicações de dispositivos médicos. ↩

Clique para ver como este ângulo crucial afecta as forças de corte, o controlo das aparas e a qualidade da peça final. ↩

Saiba como os princípios de fricção, desgaste e lubrificação podem afetar os seus resultados de maquinação. ↩

Saiba como a capacidade de um material para transferir calor afecta o seu projeto de maquinagem PEEK. ↩

Compreender as causas desta vibração e como eliminá-la para obter um acabamento de superfície impecável. ↩

Descubra como a estrutura interna de um material afecta a sua durabilidade e resistência no mundo real. ↩

Saiba como esta propriedade do material influencia o design e as estratégias de maquinação. ↩

Compreender como o comportamento do material afecta a qualidade da maquinagem para evitar defeitos como rebarbas. ↩

Clique para compreender como a estrutura interna de um material afecta a sua estabilidade e os resultados da maquinação. ↩

Saiba como a deflexão da ferramenta pode afetar a precisão e a qualidade da superfície das suas peças maquinadas. ↩

Saiba mais sobre como as tensões internas afectam a estabilidade do material e a precisão das peças. ↩

Saiba como os materiais de enchimento contribuem para a rápida degradação das ferramentas de corte. ↩

Compreender como a estrutura interna do PEEK afecta a estabilidade e a maquinação, o que é vital para os componentes de precisão. ↩